ГОСТ Р 59620-2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Дороги автомобильные общего пользования

ЧАСТИ ОПОРНЫЕ КОМБИНИРОВАННЫЕ СФЕРИЧЕСКИЕ (ШАРОВЫЕ СЕГМЕНТНЫЕ) ДЛЯ МОСТОВЫХ СООРУЖЕНИЙ

Общие технические условия

Automobile roads of general use. Spherical bearings for bridge construction. General specifications

OКC 93.040

Дата введения 2022-02-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Мастерская Мостов" (ООО "Мастерская Мостов")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 418 "Дорожное хозяйство"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 января 2022 г. N 4-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт распространяется на сферические комбинированные (шаровые сегментные) опорные части для мостовых сооружений (далее - опорные части), расположенные на автомобильных дорогах общего пользования (далее - автомобильные дороги), в том числе при прохождении автомобильных дорог общего пользования по территории населенных пунктов.

Опорные части применяют во всех климатических зонах строительства в районах строительства с расчетными температурами от плюс 50°C до минус 50°C, определяемыми средней максимальной температурой воздуха наиболее теплого месяца, средней температурой наружного воздуха наиболее холодной пятидневки обеспеченностью 0,98 и в районах с расчетной сейсмичностью до 9 баллов включительно.

Настоящий стандарт не распространяется на опорные части:

- предназначенные для восприятия знакопеременных вертикальных нагрузок;

- воспринимающие горизонтальные реакции балансиром (шаровым сегментом).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 2.102 Единая система конструкторской документации. Виды и комплектность конструкторских документов

ГОСТ 8.050 Государственная система обеспечения единства измерений. Нормальные условия выполнения линейных и угловых измерений

ГОСТ 9.005 Единая система защиты от коррозии и старения. Металлы, сплавы, металлические и неметаллические неорганические покрытия. Допустимые и недопустимые контакты с металлами и неметаллами

ГОСТ 9.301 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования

ГОСТ 9.302 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.303 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 9.407 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Метод оценки внешнего вида

ГОСТ 15.309 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 380 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 535 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 5264 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5378 Угломеры с нониусом. Технические условия

ГОСТ 5582 Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия

ГОСТ 5632 Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6713 Прокат низколегированный конструкционный для мостостроения. Технические условия

ГОСТ 7350 Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 8026 Линейки поверочные. Технические условия

ГОСТ 8479 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 9433 Смазка ЦИАТИМ-221. Технические условия

ГОСТ 10007 Фторопласт-4. Технические условия

ГОСТ 14771 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 19281 Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 22727 Прокат листовой. Методы ультразвукового контроля

ГОСТ 23118 Конструкции стальные строительные. Общие технические условия

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 24643 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения

ГОСТ 25054 Поковки из коррозионно-стойких сталей и сплавов. Общие технические условия

ГОСТ 27751 Надежность строительных конструкций и оснований. Основные положения

ГОСТ 33178-2014 Дороги автомобильные общего пользования. Классификация мостов

ГОСТ 33390-2015 Дороги автомобильные общего пользования. Мосты. Нагрузки и воздействия

ГОСТ 34667.1 (ISO 12944-1:2017) Материалы лакокрасочные. Защита стальных конструкций от коррозии при помощи лакокрасочных систем. Часть 1. Общие положения

ГОСТ 34667.2 (ISO 12944-2:2017) Материалы лакокрасочные. Защита стальных конструкций от коррозии при помощи лакокрасочных систем. Часть 2. Классификация условий окружающей среды

ГОСТ 34667.3 (ISO 12944-3:2017) Материалы лакокрасочные. Защита стальных конструкций от коррозии при помощи лакокрасочных систем. Часть 3. Проектные решения конструкций

ГОСТ Р 15.301 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 59624-2021 Дороги автомобильные общего пользования. Мостовые сооружения. Проектирование сталежелезобетонных элементов

ГОСТ Р ИСО 5817 Сварка. Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни качества

СП 131.13330.2018 "СНиП 23-01-99* Строительная климатология"

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины, определения, обозначения и сокращения

3.1 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 анкеровка: Совокупность анкерных элементов конструкции опорной части.

3.1.2 антифрикционный материал: Материал с низким коэффициентом трения.

3.1.3 антифрикционная пластина: Конструктивная деталь пары скольжения, обеспечивающая низкий коэффициент трения.

3.1.4 всесторонне-подвижная опорная часть: Конструкция, способная воспринимать и передавать вертикальную нагрузку, допускающая линейные перемещения в горизонтальной плоскости и угловые перемещения пролетного строения относительно всех пространственных осей.

3.1.5 выточка: Углубление в элементе опорной части, предназначенное для установки в него антифрикционной пластины.

3.1.6 допуск формы: Наибольшее допускаемое значение отклонения формы.

3.1.7 зазор скольжения: Расстояние между элементами опорной части, определяемое толщиной антифрикционной прокладки, обеспечивающее свободное взаимное линейное перемещение элементов опорной части, составляющих пару скольжения.

3.1.8 зазор поворота: Расстояние между элементами опорной части, определяемое толщиной антифрикционной прокладки, обеспечивающее свободное взаимное угловое перемещение элементов опорной части, составляющих пару скольжения.

3.1.9 конструктивный зазор: Расстояние между элементами опорной части, назначаемое из условия обеспечения свободного взаимного перемещения элементов опорной части и обеспечиваемое конструкцией опорной части.

3.1.10 коэффициент трения: Отношение горизонтальной силы (сопротивление трению) к вертикальной силе (нагрузке).

3.1.11 линейно-подвижная опорная часть: Конструкция, способная воспринимать и передавать вертикальную и горизонтальную (в одном направлении) нагрузки, допускающая линейные перемещения пролетного строения в одном направлении, а угловые - относительно всех пространственных осей.

3.1.12

мостовое сооружение: Инженерное сооружение, состоящее из опор и пролетных строений, предназначенное для пропуска через препятствие разных видов транспортных средств, пешеходов, водотоков, селей и коммуникаций различного назначения (мосты, путепроводы, пешеходные мосты, виадуки, эстакады, акведуки, селедуки); часто подменяется термином "мост". [ГОСТ 33384-2015, пункт 3.7] |

3.1.13 направляющая: Элемент опорной части, который ограничивает опорную часть от смещения по одной оси.

3.1.14 неподвижная опорная часть: Конструкция, способная воспринимать и передавать вертикальную и горизонтальные нагрузки, допускающая только угловые перемещения пролетного строения относительно всех пространственных осей.

3.1.15 опора моста: Несущая конструкция мостового сооружения, поддерживающая пролетное строение и передающая нагрузки от него на основание.

3.1.16 опорная часть: Конструктивный элемент мостового сооружения, размещаемый между опорой и пролетным строением, передающий опорные реакции от пролетного строения на опору и обеспечивающий угловые и линейные, либо только угловые перемещения пролетного строения.

3.1.17 опорное сечение пролетного строения: Поперечный разрез пролетного строения на опоре, включающий в себя конструктивные элементы, передающие опорные реакции от пролетного строения на опорные части.

3.1.18 опорная площадка пролетного строения: Нижняя плоская поверхность узла пролетного строения в опорном сечении, по которой происходит контакт и опирание пролетного строения на опорные части.

3.1.19 пара скольжения: Две сопряженных поверхности, скользящие друг относительно друга.

3.1.20 прокладная плита: Металлический лист, прокладываемый между опорной частью и пролетным строением (подферменником) для обеспечения равномерной передачи усилия на опорную часть, пролетное строение и подферменник опоры и возможности замены опорной части без выполнения мокрых работ, сварки или огневой резки.

3.1.21

пролетное строение: Конструкция, которая перекрывает пролет между опорами моста и опирается на них. [ГОСТ Р 59181-2021, пункт 3.1.3] |

3.1.22 поверхность скольжения: Поверхность, по которой происходит взаимное перемещение деталей, составляющих пару скольжения.

3.1.23

подферменник: Железобетонный выступ на оголовке опоры, предназначенный для установки опорной части пролетного строения. [ГОСТ 33384-2015, пункт 3.12] |

3.1.24 поперечное смещение: Горизонтальное смещение перпендикулярно к оси Х опорной части (поперек моста).

3.1.25 предварительная установка опорной части: Взаимное смещение элементов подвижной опорной части, соответствующее предварительно заданной величине перемещения опорного сечения пролетного строения при принятой температуре установки пролетного строения на опорную часть.

3.1.26 продольное смещение: Горизонтальное смещение вдоль оси Х опорной части (вдоль моста).

3.1.27 рабочий диапазон температур: Интервал температур, определяемый для конкретной местности, в котором конструкция опорной части должна сохранять свои потребительские свойства.

Примечание - За верхнюю границу рабочего интервала температур принимают среднюю максимальную температуру воздуха наиболее теплого месяца с учетом солнечной радиации. За нижнюю границу принимают температуру воздуха наиболее холодных суток, а для бетонных и железобетонных конструкций - температуру воздуха наиболее холодной пятидневки. Параметры определяют по СП 131.13330, при этом обеспеченность принимают согласно ГОСТ 33390-2015 (раздел 6).

3.1.28 система опирания: Комбинация неподвижных, линейно-подвижных и всесторонне-подвижных опорных частей, установленных на опорах моста и взаимодействующих при передаче опорных реакций и перемещений пролетного строения на опоры.

3.1.29 смазка: Специальный состав, используемый для снижения трения и износа на поверхности скольжения.

3.1.30 температура установки: Температура пролетных строений в момент опускания пролетного строения на конструкцию опорной части и передачи на опорную часть всех нагрузок и перемещений от пролетного строения.

3.1.31 анкерный элемент: Элемент анкеровки конструкции опорной части, служащий для жесткого объединения конструкции опорной части с пролетным строением или опорой и способный воспринимать воздействующие на него нагрузки и передавать их на основные конструкции.

3.2 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

АП - антифрикционная пластина;

ШСОЧ - шаровая сегментная опорная часть.

4 Классификация опорных частей

4.1 Типы опорных частей

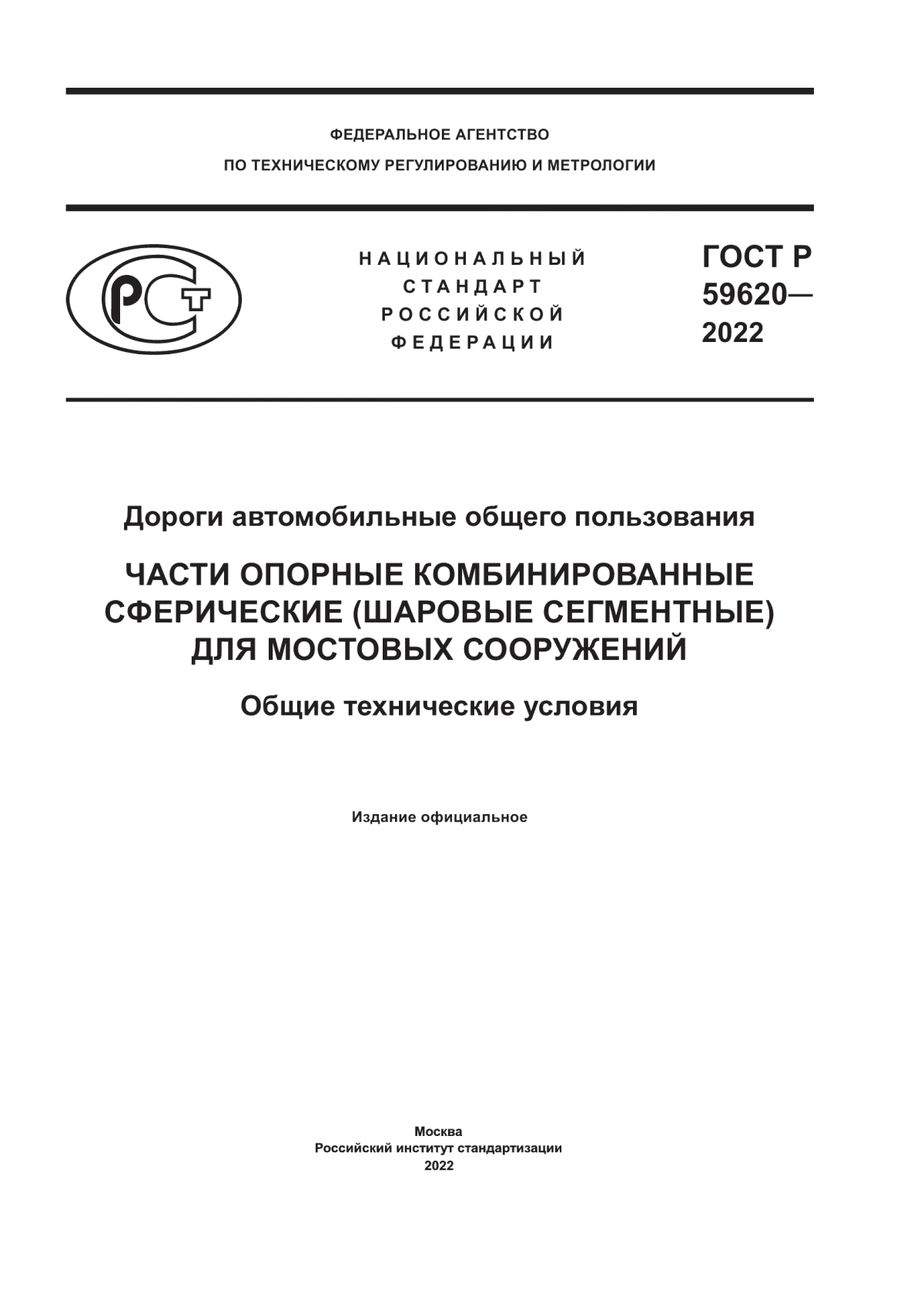

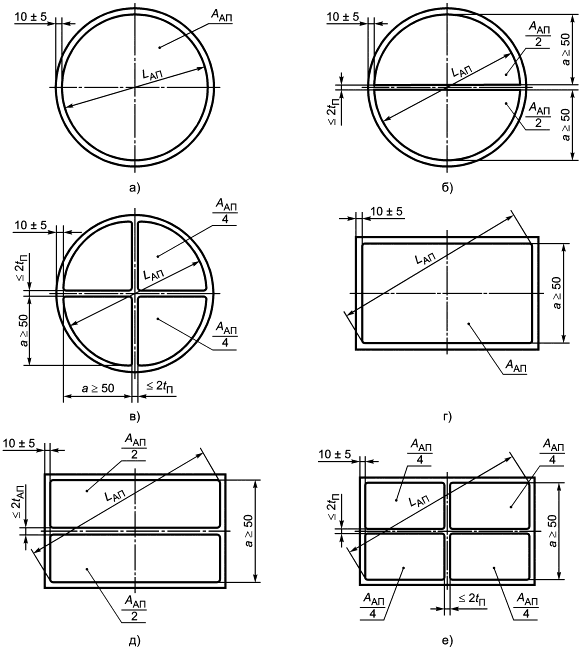

4.1.1 В зависимости от функционального назначения опорной части по обеспечению перемещений пролетного строения различают три типа опорных частей: неподвижные [рисунок 1а)], линейно-подвижные [рисунки 1б), 3б)] и всесторонне-подвижные [рисунки 1в), За)]. Условные обозначения типов опорных частей в проектной документации на мостовое сооружение приведены в таблице 1.

Таблица 1 - Обозначения опорных частей

Обозначение | Тип опорной части |

| Неподвижная |

| Линейно-подвижная |

Всесторонне-подвижная |

|

1 - постель балансира; 2 - балансир (шаровый сегмент); 3 - скользящая плита; 4, 5 - антифрикционная пластина; 6 - рейка; 7 - направляющая; 8 - кольцевой фиксатор

Рисунок 1 - Опорная часть с шаровым сегментом нормального исполнения

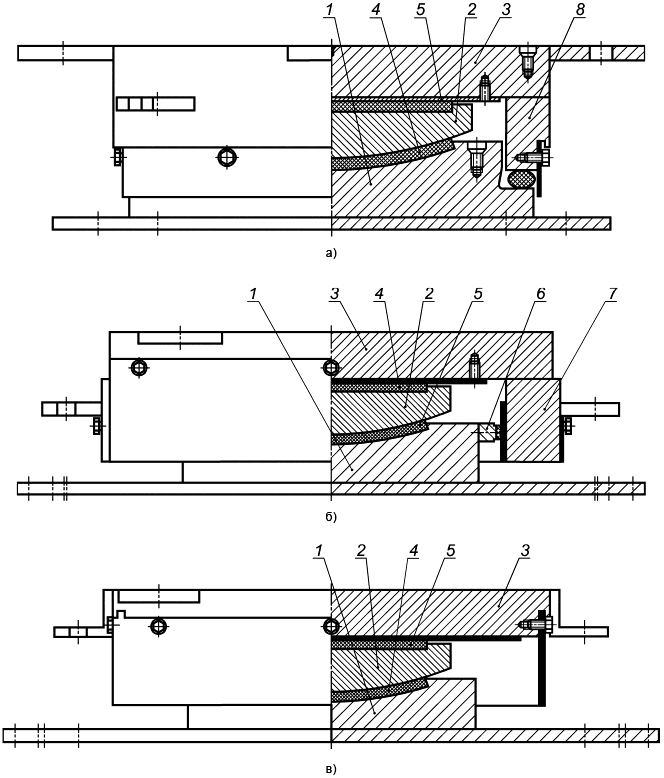

В зависимости от конструктивных особенностей линейно-подвижные опорные части подразделяют на два вида: обычные [рисунок 1б)] и линейно-подвижные поворотные (рисунок 2).

4.1.2 Передача горизонтальной реакции балансиром (сферической поверхностью скольжения) опорной части не допускается.

|

1 - постель балансира; 2 - балансир (шаровый сегмент); 3 - скользящая плита; 4, 5 - антифрикционная пластина; 6 - кольцо; 7 - направляющая

Рисунок 2 - Линейно-подвижная поворотная опорная часть с шаровым сегментом нормального исполнения

4.2 Исполнения опорных частей

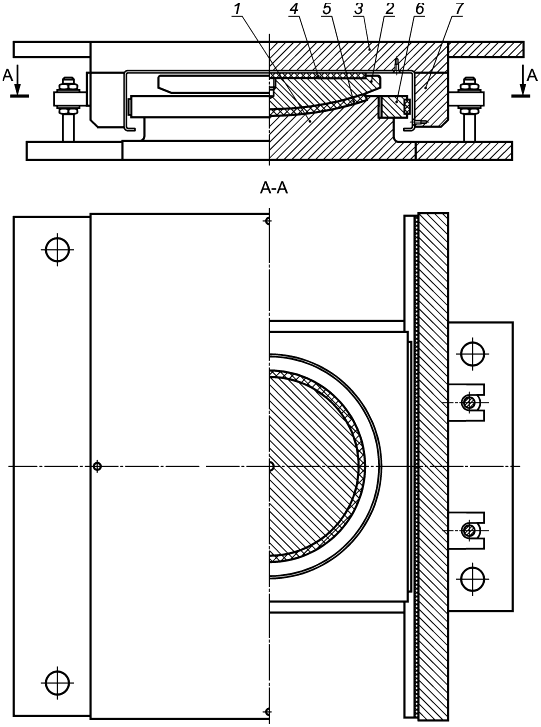

В зависимости от взаимного расположения шарового сегмента и балансира с сопрягаемой с шаровым сегментом поверхностью всесторонне-подвижные и линейно-подвижные опорные части с шаровым сегментом разделяют на опорные части нормального (рисунок 1) и перевернутого (рисунок 3) исполнений.

|

1 - скользящая плита; 2 - балансир (шаровой сегмент); 3 - постель балансира; 4, 5 - антифрикционная пластина; 6 - рейка; 7 - направляющая

Рисунок 3 - Опорная часть с шаровым сегментом перевернутого исполнения

5 Технические требования к шаровым сегментным опорным частям

5.1 Назначение требований к опорной части

5.1.1 Технические требования для проектирования опорной части в части нагрузок, их обеспеченности и коэффициентов надежности должны назначаться согласно [1], ГОСТ 27751, ГОСТ 33178, ГОСТ 33390.

5.1.2 В техническом задании на проектирование опорной части должны быть указаны:

- тип опорной части (неподвижная, линейно-подвижная, всесторонне-подвижная) и исполнение (нормальное, перевернутое);

- максимальные и минимальные расчетные нагрузки, воспринимаемые опорной частью;

- нормативные и расчетные постоянные нагрузки;

- нормативные и расчетные временные нагрузки;

- расчетные максимальные линейные и угловые перемещения, воспринимаемые опорной частью;

- максимальная и минимальная температуры эксплуатации опорной части, с учетом нагрева (охлаждения) основных конструкций;

- тип пролетного строения (металлическое, сталежелезобетонное, монолитное железобетонное и др.);

- максимальное расчетное давление, воспринимаемое несущими конструкциями, расположенными над опорной частью, с учетом эксцентриситета, возникающего от воздействия горизонтальных сил;

- тип крепления к пролетному строению;

- тип конструкции под опорной частью (подферменник, металлический ригель и др.);

- максимальное расчетное давление, воспринимаемое несущими конструкциями, расположенными под опорной частью, с учетом эксцентриситета, возникающего от воздействия горизонтальных сил;

- тип крепления к конструкции под опорной частью;

- требования к антикоррозионной защите;

- срок службы опорной части;

- необходимость разработки в составе опорной части приспособлений для предустановки в условиях строительной площадки;

- другие требования, которые заказчик считает необходимым указать в техническом задании.

5.2 Материалы для опорных частей

Материалы, применяемые при изготовлении опорных частей, приведены в приложении А.

Для изготовления металлических элементов опорных частей используют металлический прокат и поковки. Пригодность этих материалов и изделий обусловлена возможностью получения сварных соединений с качеством уровня В по нормам ГОСТ Р ИСО 5817 (если при изготовлении или монтаже конструкции используется сварка).

Металлические элементы опорных частей должны быть изготовлены из сталей и сплавов с механическими свойствами (в том числе и ударной вязкостью), химическим составом, свариваемостью, обеспечивающими работоспособность конструкций в диапазоне температур по 5.1.2.

Материалы для изготовления и ремонта опорных частей должны применяться в соответствии с национальными стандартами и другими нормативными документами.

Качество материалов, применяемых при изготовлении и ремонте опорных частей, должно быть подтверждено сертификатом поставщика материала и входным контролем. При отсутствии сертификата материал допускается применять только после его испытания аккредитованной лабораторией в соответствии с национальными стандартами и другими нормативными документами.

При входном контроле антифрикционных материалов на заводе-изготовителе опорных частей требуется проведение приемо-сдаточных испытаний в аккредитованной лаборатории, целью которых является подтверждение заявленных характеристик антифрикционных пластин, применяемых для изготовления опорных частей, не менее одной пробы на каждые 500 кг. Допускается проведение испытаний с учетом [7]-[10].

Материалы, применяемые в конструкции опорной части, должны соответствовать требованиям ГОСТ 9.005.

5.3 Конструктивные требования к шаровым сегментным опорным частям

5.3.1 Опорные части и узлы опирания должны быть спроектированы таким образом, чтобы опорные части или их детали могли быть подвергнуты осмотру, техническому обслуживанию или, при необходимости, замене для обеспечения работоспособности мостового сооружения.

Рекомендуется избегать предварительной установки опорных частей, учитывающей температуру опускания пролетного строения на опорную часть. При необходимости, требуемая предварительная установка должна быть проведена либо на заводе-изготовителе, либо на строительном участке. Предварительная установка опорных частей может проводиться либо изготовителем опорных частей или под его контролем, либо уполномоченным заводом-изготовителем персоналом по специально разработанному регламенту.

5.3.2 Расчетные перемещения, обеспечиваемые опорной частью, должны быть увеличены от нейтрального положения в каждую сторону:

- по угловым перемещениям на 0,01 рад или на 10/R рад, если величина 10/R более 0,01 рад, где R измеряется в миллиметрах;

- по продольным перемещениям на 25 мм;

- по поперечным перемещениям на 20 мм.

Данный запас не учитывается при проведении расчета на прочность и надежность.

5.3.3 Расчетные значения перемещений, воспринимаемых опорной частью, должны быть не менее:

±0,003 рад (относительно любой горизонтальной оси) - для угловых перемещений;

±30 мм - для продольных перемещений;

±10 мм - для поперечных перемещений.

Для линейно-подвижных опорных частей, предназначенных для восприятия поворотов, превышающих ±0,005 рад (включительно) вокруг оси, по которой допускается перемещение, в конструкции боковых направляющих устройств опорных частей необходимо предусматривать шарнирное крепление рейки, обеспечивающее возможность восприятия указанных угловых перемещений.

Для линейно-подвижных опорных частей, обеспечивающих поперечные перемещения пролетного строения, применение шарнирного крепления рейки требуется обязательно, независимо от значения расчетных угловых перемещений.

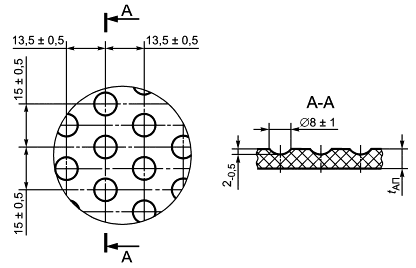

5.3.4 При давлении от постоянной нагрузки, превышающей 5 МПа, АП должны иметь ячейки для удерживания смазки. На рисунке 4 показаны рекомендуемые форма и расположение ячеек в ненагруженном состоянии.

|

Рисунок 4 - Расположение и форма ячеек для смазки

Ячейки для смазки выполняют штамповкой в холодном или горячем состоянии или путем механической обработки. Для АП, изготовленной из фторопласта-4 при штамповке ячеек в горячем состоянии температура не должна превышать 200°C.

АП для поверхностей скольжения шарового сегмента и плиты скользящей поставляют в полной заводской готовности с ячейками для смазки.

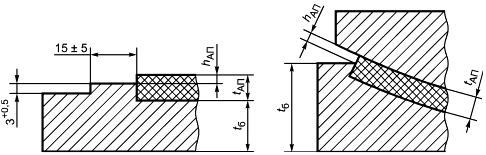

АП для реек линейно-подвижных опорных частей поставляют без ячеек для смазки.

5.3.5 АП должны располагаться в выточках (балансира, постели балансира), как показано на рисунке 5. Края выточек должны быть острогранными и иметь радиус скругления не более 0,1 мм, а боковые стороны перпендикулярными к дну выточки или касательной к дну выточки, радиус корня выточки не должен превышать 1 мм. Глубину выточек определяют в зависимости от размеров АП. Радиусы скругления следует измерять после подготовки опорной части к нанесению антикоррозионного покрытия.

|

Для АП, изготовленной из фторопласта-4:

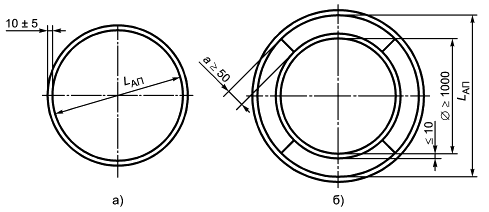

5.3.7 АП, устанавливаемые на плоских поверхностях пар скольжения должны быть круглой или прямоугольной формы в плане и подразделяться максимум на четыре одинаковых участка. Габаритный размер АП, изготовленной из фторопласта-4, должен быть не менее 50 мм и не более 1500 мм.

Габаритный размер АП, изготовленной из высокомолекулярного полиэтилена с ультравысокой молекулярной массой, должен быть не менее 100 мм и не более 3000 мм.

Как правило, АП должна располагаться в выточке плотно, без зазоров. Возникающие в отдельных местах зазоры между краями АП и выточки на плоской поверхности не должны превышать значений, указанных в таблице 2, при нормальной температуре.

Таблица 2 - Максимальные зазоры при установке АП в выточку

В миллиметрах

Размер | Максимальный зазор |

От 50 до 600 включ. | 0,6 |

Св. 600 до 1200 включ. | 0,9 |

Св. 1200 до 1500 включ. | 1,2 |

Св. 1500 до 3000 включ. | 1,5 |

Диск и кольцо должны разбиваться на ячейки отдельно. Разделительная полоса между диском и кольцом должна быть не более 10 мм.

На рисунке 7 представлены изображения пластин из АП для сферических поверхностей скольжения.

АП должна входить в выточку на сферической поверхности с натягом.

Антифрикционные пластины из высокомолекулярного полиэтилена с ультравысокой молекулярной массой, устанавливаемые как на плоских, так и на сферических поверхностях пар скольжения, допускается изготавливать в виде центральной пластины в форме круга диаметром не менее 1000 мм и одного или нескольких концентрических колец одинаковой шириной не менее 50 мм.

|

Рисунок 6 - Плоские антифрикционные пластины

|

Рисунок 7 - Антифрикционные пластины для сферических поверхностей скольжения

5.3.9 Допускается изготовление АП для направляющих как из полимерных материалов, так и из композитных материалов на основе фторопласта и металлов.

Ширина АП для направляющих должна быть не менее 15 мм для полимерной АП и не менее 10 мм для композитной АП.

АП для направляющих, изготовленная из полимера, не должна иметь ячеек для смазок, АП устанавливается в выточки в направляющей и закрепляется в ней механически или при помощи клея.

АП для направляющих, изготовленная из композитного материала, закрепляется на направляющей механически или при помощи сварки.

Толщина композитной АП для направляющей должна быть не менее 2,5 мм.

Направляющие должны обеспечивать передачу горизонтальных нагрузок в направлении нормали к плоскости скольжения. Конструкция направляющих должна исключать образование вертикальной составляющей нагрузки, превышающей силу трения от горизонтальных нагрузок при повороте элементов опорной части относительно горизонтальных осей.

Для обеспечения взаимного смещения элементов опорной части должны быть предусмотрены конструктивные зазоры.

Зазор между кольцевым упором плиты и контактирующей с ним поверхностью постели балансира, обеспечивающий угловые перемещения в неподвижной опорной части, должен составлять 1 мм в радиальном исчислении при максимальном заданном угле поворота опорной части без учета смещения плиты под действием горизонтальных сил.

Зазор между элементами скользящей плиты и элементами постели балансира должен быть не менее 10 мм в вертикальном направлении при максимальном угле поворота с учетом запаса на угол поворота и максимальном смещении опорной части с учетом запаса на смещение, воспринимаемом опорной частью.

5.3.10 Полированная металлическая поверхность, образующая с АП пару скольжения должна иметь шероховатость не более Ra 0,16 по ГОСТ 2789.

Поверхность скольжения балансира должна быть изготовлена из коррозионно-стойкой стали (сплава) или иметь твердохромовое покрытие согласно ГОСТ 9.301, ГОСТ 9.303 толщиной не менее 100 мкм.

Полированные листы из коррозионно-стойкой стали, образующие одну из поверхностей пары скольжения, должны плотно (без хлопунов) прилегать к элементам опорной части и быть закреплены при помощи метизов, сварки или клея. Не допускается использование составных (сварных) полированных листов.

При использовании метизов для закрепления полированных листов из коррозионно-стойкой стали следует применять коррозионно-стойкий крепеж. Метизы должны располагаться по углам и вдоль краев полированного листа, вне зоны контакта АП с полированным листом. Расстояния между метизами не должны превышать значений, указанных в таблице 3.

Таблица 3 - Максимальное расстояние между метизами при креплении полированного листа

В миллиметрах

Толщина полированного листа из коррозионно-стойкой стали | Максимальное расстояние между метизами | Толщина полированного листа из коррозионно-стойкой стали | Максимальное расстояние между метизами |

1,5 | 150 | 2,5 | 450 |

2,0 | 300 | 3,0 | 600 |

5.3.13 Допуск на плоскостность поверхности металлических элементов, контактирующих с опорными поверхностями пролетного строения или подферменника, назначается в зависимости от максимального линейного размера элемента (по диагонали) и должен соответствовать 10-й степени точности по ГОСТ 24643, но не менее 0,2 мм.

Скользящую плиту и постель балансира следует проверять на деформацию. Значение максимальной деформации назначается исходя из характеристик материала АП, жесткости опорного сечения пролетного строения (подферменника) и зазора скольжения, при приложении максимальной нормативной нагрузки. Напряжение, вызванное этой деформацией в скользящей плите (постели балансира) не должно превышать предел упругости.

5.3.15 Постель балансира должна иметь ограничение размеров, указанное на рисунке 8.

Рисунок 8 - Размерные ограничения постели балансира

5.3.16 Балансир (шаровой сегмент) должен иметь ограничение размеров, указанное на рисунке 9.

Рисунок 9 - Размерные ограничения балансира

5.3.17 Сварные швы должны соответствовать требованиям ГОСТ 5264, ГОСТ 14771.

Прерывистость швов в сварных соединениях не допускается, за исключением прикрепления композитных АП на металлической основе.

5.3.19 Все съемные элементы опорных частей следует крепить стальными метизами, имеющими шестигранную головку. Метизы, объединяющие элементы опорных частей, должны быть застопорены от самопроизвольного раскручивания.

5.3.20 На верхней опорной поверхности опорной части должны быть предусмотрены обозначения, отверстия для визирных шпилек или другие приспособления, указывающие направление осей опорной части.

На боковых поверхностях опорной части должны быть предусмотрены обозначения и (или) приспособления, указывающие направление осей опорной части.

5.3.21 В конструкции опорных частей рекомендуется предусматривать приспособления, необходимые для проведения такелажных работ.

5.3.22 В конструкции опорных частей должны быть предусмотрены приспособления, обеспечивающие сохранность установленных на заводе-изготовителе предварительных установок, и целостность конструкции опорной части при проведении дальнейших транспортно-такелажных операций с опорными частями.

5.3.23 При проектировании опорной части должен быть проведен расчет на прочность анкерных элементов для неподвижных и линейно-подвижных опорных частей в соответствии с требованиями ГОСТ Р 59624-2021 (раздел 7). Расчет анкерных элементов для всесторонне-подвижных опорных частей следует проводить при необходимости.

Способ прикрепления опорной части к пролетному строению и подферменнику определяется расчетом при разработке ее конструкции на основании технического задания на разработку опорной части.

При расчете на прочность элементов анкеровки опорной части силы трения скольжения между опорной частью и основными конструкциями не учитываются.

5.3.24 Правила расчета АП приведены в приложении Б.

5.4 Защита от загрязнений и коррозии

5.4.1 В конструкцию опорной части должны входить легкосъемные элементы, обеспечивающие защиту от атмосферных воздействий и попадания посторонних предметов.

5.4.2 Измерительная линейка опорной части должна быть изготовлена из коррозионно-стойкого материала, имеющего срок службы не менее срока службы опорной части, при условии соблюдения правил хранения, транспортирования, монтажа и эксплуатации. Шкала линейки должна быть нанесена на основу механической обработкой или другим методом получения рельефного изображения. Глубина рисок шкалы должна быть не менее 0,7 мм.

5.4.3 На все открытые поверхности металлических элементов опорной части должно быть нанесено антикоррозионное покрытие, отвечающее требованиям ГОСТ 34667.2, ГОСТ 34667.3, за исключением элементов из коррозионно-стойкой стали (сплава) и мест, указанных особо на заводских чертежах опорной части, согласованных заказчиком к производству работ. Антикоррозионное покрытие должно соответствовать категории коррозионной агрессивности атмосферы С4 (высокая) по ГОСТ 34667.2. Долговечность антикоррозионного покрытия должна соответствовать категории VH (более 25 лет) по ГОСТ 34667.1.

На поверхности опорной части, контактирующие с бетоном, допускается наносить один слой грунтовки на ширину не 50-70 мм от края к центру опорной части.

5.4.4 В местах, где полированный лист из коррозионно-стойкой стали прикрепляется на полную площадь при помощи клея или непрерывным угловым швом, при условии, что закрытая листом поверхность не имеет следов коррозии и веществ, вызывающих коррозию, нанесение антикоррозионного покрытия на поверхность, находящуюся под полированным листом, не требуется. В случае крепления полированного листа метизами поверхность элемента, находящаяся под полированным листом, покрывается одним слоем грунтовки.

5.4.5 Поверхность выточки под АП в элементе опорной части покрывается одним слоем грунтовки.

5.4.6 Не допускается нанесение антикоррозионного покрытия на поверхности скольжения, измерительную линейку и информационные таблички опорной части.

5.4.7 Перед сборкой опорной части все поверхности должны быть очищены. Во время сборки поверхности скольжения, на которые наносится смазка, должны быть защищены от загрязнения.

6 Изготовление опорных частей и правила приемки

6.1 Разработка и изготовление опорных частей

Порядок разработки и постановки на производство опорных частей должны соответствовать требованиям ГОСТ Р 15.301.

6.2 Приемка опорных частей

6.2.1 Изготовленные конструкции опорных частей должны быть приняты службой технического контроля завода-изготовителя. Служба технического контроля проверяет соответствие опорной части технической документации, по которой изготовлена конструкция опорной части.

6.2.2 Для оценки соответствия конструкций опорных частей требованиям технической документации проводят входной и операционный контроль, а также приемо-сдаточный контроль в соответствии с ГОСТ 15.309.

6.2.3 При входном контроле проверяют соответствие исходного сырья, полуфабрикатов и покупных изделий, применяемых в конструкции опорной части, требованиям технической документации на опорную часть. Входной контроль материалов и комплектующих изделий проводят в соответствии с ГОСТ 24297.

6.2.4 Операционный контроль проводят в точках, влияющих на качество производимой опорной части. Порядок и процедуру проведения операционного контроля устанавливает завод-изготовитель.

6.2.5 Перед проведением приемо-сдаточного контроля опорной части должны быть проверены и зафиксированы в исполнительной документации:

- параллельность опорных поверхностей опорной части;

- предварительные установки перемещений опорной части.

Взаимное расположение элементов опорной части должно быть зафиксировано при помощи транспортных приспособлений, входящих в состав опорной части.

6.2.6 При приемо-сдаточном контроле проверяют следующие параметры конструкции опорных частей: внешний вид, соответствие конструктивным размерам, указанным в рабочей конструкторской документации, размеры зазоров скольжения, поворота и конструктивных зазоров, наличие смазки, состояние антикоррозионного покрытия, параметров предварительной установки, комплектность опорной части и комплект технической документации, поставляемой совместно с опорной частью. Результаты оформляют актом сдачи-приемки.

При постановке опорных частей на производство или при освоении нового типоразмера опорной части рекомендуется проведение приемо-сдаточных испытаний опорной части, дополнительно включающих в себя контроль:

- параметров технологических режимов операций производства;

- стабильности технологических процессов операций производства и достаточности объема контроля по входному и операционному контролю;

- собираемости опорной части на основе контрольной сборки;

- работоспособности опорной части при имитации расчетных нагрузок и воздействий;

- наличия документов по входному и операционному контролю и соответствия их утвержденной технологической документации;

- маркировки и упаковки.

6.2.7 При проведении входного, пооперационного и приемо-сдаточного контроля рекомендуется использовать стандартный измерительный инструмент:

- линейка металлическая (1-го класса точности) по ГОСТ 427;

- линейка поверочная (1-го класса точности) по ГОСТ 8026;

- рулетка металлическая (2-го класса точности) по ГОСТ 7502;

- штангенциркуль (нониус с ценой деления 0,05 мм) по ГОСТ 166;

- угломер с нониусом (цена деления 5 с) по ГОСТ 5378.

6.3 Комплектность

6.3.1 В комплект технической документации, поставляемой заводом-изготовителем совместно с опорной частью, должны входить:

- чертеж общего вида по ГОСТ 2.102 с габаритными и присоединительными размерами и указанием мест строповки;

- паспорт на поставляемую опорную часть.

6.3.2 В паспорте на опорную часть в обязательном порядке должна быть отражена следующая информация:

- идентификационные реквизиты документа;

- наименование и реквизиты производителя опорной части;

- наименование и реквизиты заказчика (покупателя) опорной части;

- тип, конструктивное исполнение опорной части, фирменное наименование опорной части, серийный номер;

- вес опорной части;

- расчетные вертикальные и горизонтальные нагрузки на опорную часть;

- установленные взаимные линейные смещения элементов опорной части (при проведении предварительной установки);

- марки материалов, примененных при изготовлении опорной части, и номера сертификатов на них (в том числе на смазку, сварочные и антикоррозионные материалы);

- зазоры скольжения и поворота в каждой контрольной точке, измеренные на заводе-изготовителе;

- схема расположения и способ идентификации на опорной части контрольных точек для измерения зазоров скольжения и рабочего поворота;

- подтверждение установки транспортных приспособлений на заводе-изготовителе;

- дата изготовления опорной части;

- технические условия, стандарт организации или нормативные документы, по которым изготовлена опорная часть;

- дата заполнения паспорта;

- подписи представителей завода-изготовителя и отдела технического контроля;

- печать завода-изготовителя;

- другие сведения, которые изготовитель считает необходимым указать в паспорте;

- наименование сооружения и локализация опорной части в сооружении (заполняется строительно-монтажной организацией после установки опорной части на мостовом сооружении при сдаче в эксплуатацию мостового сооружения);

- поля для занесения контрольных измерений в период эксплуатации опорной части (заполняется организацией, эксплуатирующей мостовое сооружение).

6.3.3 Внешний вид паспорта определяется заводом-изготовителем.

7 Методы контроля

7.1 Все измерения геометрических размеров должны проводиться при нормальных условиях согласно ГОСТ 8.050.

7.2 Качество покрытия, выполненного из твердого хрома, проверяют визуально на отсутствие трещин и сквозных пор. Толщину и сплошность твердохромированного покрытия определяют в соответствии с требованиями ГОСТ 9.302. Покрытие из хрома ремонту не подлежит.

7.3 Визуально определяют качество поверхностей деталей опорной части, на них не должно быть зазубрин, неровностей.

7.4 В соответствии с ГОСТ 23118 проверяют качество сварных швов путем визуального и измерительного контроля, производимого аттестованными сотрудниками. Местные повреждения вследствие зажигания дуги вне шва, прилипшие брызги к поверхности металла, непровары не допускаются.

Все 100% сварных швов должны быть подвергнуты контролю, за исключением сварных швов деталей, предназначенных для транспортирования опорных частей.

7.5 Проверку качества антикоррозионного покрытия контролируют визуально и при помощи толщиномера. Не допускается наличие непрокрашенных мест, трещин, морщин, пузырей и других дефектов окрасочного покрытия, регламентированных ГОСТ 9.407.

7.6 Значения зазоров скольжения и поворота, измеренных в контрольных точках на заводе-изготовителе, должны быть зафиксированы в паспорте опорной части.

8 Маркировка

8.1 На боковой поверхности опорной части должна быть установлена фирменная информационная табличка производителя, на которой должны быть указаны:

- тип опорной части;

- наименование (торговый знак) производителя;

- номер заказа и обозначение чертежа, по которому изготавливалась опорная часть;

- серийный номер опорной части;

- расчетные нагрузки, воспринимаемые опорной частью;

- расчетные перемещения в направлении осей Х и Y, воспринимаемые опорной частью;

- произведенные на заводе-изготовителе предварительные установки опорной части в направлении осей Х и (или) Y;

- обозначение стандарта, которому изготовлена опорная часть.

Информационная табличка устанавливается при помощи неразъемного соединения в месте, доступном для визуального наблюдения после монтажа опорной части.

Информационная табличка должна быть изготовлена из коррозионно-стойкого материала, имеющего срок службы не менее срока службы опорной части, при условии соблюдения правил хранения, транспортирования, монтажа и эксплуатации. Надписи на информационной табличке должны быть нанесены механической обработкой или другим методом получения рельефного изображения.

8.2 Маркировка мест измерения зазоров должна быть выполнена на опорной части при помощи механической обработки и, дополнительно, несмываемыми материалами красного цвета.

8.3 Опорные части должны иметь заводскую маркировку, согласно которой может быть определено ее местоположение и ориентация относительно осей мостового сооружения. В случае поставки опорных частей с предварительно установленным на заводе смещением, на маркировке дополнительно наносится стрелка, обозначающая направление смещения.

8.4 На верхней плоскости опорной части должны быть нанесены следующие данные:

- сокращенное обозначение опорной части с максимальной нагрузкой;

- номер заказа и номер чертежа, по которому изготавливалась опорная часть;

- местоположение для установки опорной части в сооружении;

- при наличии предварительного смещения - стрелка в направлении предварительной установки с указанием величины предварительной установки (смещения) в миллиметрах;

- оси Х (параллельно продольной оси опорной части) и Y (перпендикулярно к продольной оси опорной части).

9 Транспортирование и хранение

9.1 Общие требования

9.1.1 Хранение и транспортирование опорных частей должно осуществляться в соответствии с требованиями ГОСТ 15150-69 (раздел 10) в условиях хранения ОЖ2.

9.1.2 Запрещается полная или частичная разборка опорных частей, а также демонтаж и ослабление транспортных приспособлений при транспортировании и хранении опорных частей.

9.2 Хранение опорных частей

9.2.1 Опорные части должны храниться в чистоте, категорически запрещается контакт с кислотами и щелочами, маслом, органическими растворителями и т.п., а также вблизи мест проведения огневых и сварочных работ, дробеструйных, пескоструйных и окрасочных работ.

9.2.2 Не допускается складирование опорных частей в два и более ярусов без применения специальных приспособлений, защищающих опорные части от механических воздействий.

9.2.3 Опорные части должны храниться в том же положении, в котором они будут установлены в конструкциях. Запрещается наклонять и переворачивать опорные части.

9.3 Транспортирование опорных частей

9.3.1 Транспортирование опорных частей должно исключать возможность повреждений вследствие внешних механических воздействий, попадания влаги и мусора на опорные части и обеспечивать сохранение целостности конструкции опорной части и антикоррозионного покрытия.

9.3.2 Допускается транспортирование опорных частей всеми видами транспорта в соответствии с правилами перевозки грузов, действующими для данного вида транспорта. При транспортировании опорные части должны быть закреплены для исключения механических повреждений.

9.3.3 Погрузка (выгрузка) опорных частей без применения грузоподъемного оборудования не допускается. Сбрасывание и перемещение опорных частей волоком запрещается.

9.3.4 Рекомендуется указывать места строповки опорных частей при погрузочно-разгрузочных работах в рабочей конструкторской документацией и в технической документации, поставляемой вместе с опорной частью.

10 Гарантии изготовителя

10.1 Изготовитель гарантирует соответствие опорных частей требованиям настоящего стандарта при соблюдении потребителем условий транспортирования, хранения, установки и эксплуатации.

Примечание - Изготовитель продукции, в соответствии с законодательством Российской Федерации, устанавливает гарантийные обязательства о соответствии выпускаемой продукции требованиям данного стандарта в технических условиях, стандартах организации или нормативных документах на эту продукцию, эксплуатационных документах к ней, в маркировке продукции или специально оговаривают в договорах (контрактах) на ее поставку.

10.2 Гарантийный срок службы опорных частей должен составлять не менее пяти лет с момента их отгрузки с завода-изготовителя.

10.3 Срок службы опорных частей должен соответствовать требованиям ГОСТ 33178-2014 (таблица В.1).

11 Установка шаровых сегментных опорных частей

11.1 Входной контроль

11.1.1 При поступлении опорных частей на строительную площадку должен быть проведен входной контроль в соответствии с ГОСТ 24297 на предмет соответствия опорных частей проекту и наличия (отсутствия) повреждений во время транспортирования.

Проверке подлежат следующие параметры:

- маркировка;

- отсутствие видимых наружных повреждений, особенно антикоррозионной защиты;

- отсутствие загрязнений;

- надежность неподвижного соединения транспортных приспособлений, вспомогательных конструкций и соответствие их расположения проекту;

- величина и направление предварительного смещения;

- комплектация в соответствии с условиями поставки и требованиями 6.3.1.

11.1.2 Опорные части, которые не могут быть сразу установлены, должны складироваться с соблюдением требований раздела 9.

11.2 Подготовка к монтажу опорных частей

11.2.1 Технология монтажа и установки опорных частей должна быть разработана в проекте производства работ.

11.2.2 Должен быть обеспечен доступ для осмотра и замены опорных частей. Для обеспечения возможности извлечения и замены опорных частей без выполнения мокрых работ, сварки или огневой резки между опорными частями и сопрягающимися с ними элементами опор и пролетных строений рекомендуется предусматривать установку стальных прокладных плит (листов). Толщина прокладных плит должна быть не менее 0,02 диагонали плиты и не менее 18 мм.

11.2.3 При установке опорной части на подферменник опоры должны быть обеспечены:

- горизонтальность нижней поверхности опорной части с отклонением не более 2 мм на 1000 мм. Пространство между нижней поверхность опорной части и бетоном подферменника должно быть заполнено безусадочным подливочным составом;

- горизонтальность поверхности скольжения плиты скользящей 3 мм на 1000 мм.

При установке опорной части на металлический ригель отклонение от горизонта его опорной площадки не должно превышать 2 мм на 1000 мм.

11.2.4 Прилегающая поверхность опорной площадки пролетного строения должна соответствовать следующим требованиям:

- ориентация опорной поверхности пролетного строения должна соответствовать проектному положению, с учетом предусмотренного строительного подъема и будущих перемещений от воздействия оставшейся части постоянных и временных нагрузок;

- максимальное отклонение по плоскостности опорной поверхности пролетного строения должно составлять не более 0,2 мм на 1000 мм;

- отклонение по продольному и поперечному уклону от проектного положения до передачи нагрузки от пролетного строения - не более 3 мм на 1000 мм.

11.2.5 На поверхностях опорных площадок пролетных строений и конструкций под опорной частью (подферменник, металлический ригель и др.) не допускаются сколы, раковины, трещины, наплывы бетона, неровности повреждения и местные изгибы прокладных и клиновидных листов.

11.2.6 Масляные пятна, пыль, грязь и другие загрязнения в местах установки опорных частей не допускаются.

11.3 Требования к монтажу опорных частей

11.3.1 Отклонение от проектной разницы отметок опорных частей собранного комплекта опорных частей в пределах одной опоры для одного пролетного строения допускается 0,001 расстояния между осями опирания и не более 10 мм.

11.3.2 Отклонение оси линейно-подвижной и всесторонне-подвижной опорной части от направления проектного линейного перемещения опорного узла пролетного строения (разворот опорной части в плане) не должно превышать 0,005 рад.

11.3.3 Передача вертикальной опорной реакции от пролетного строения на опорные части должна проводиться только при температуре (диапазоне температур), указанной в проекте установки пролетного строения на опорные части.

11.3.4 При передаче вертикальной опорной реакции от пролетного строения с временных опор (подмостей) на опорные части не допускается поворот пролетного строения в горизонтальной и вертикальной плоскостях.

Запрещается передавать нагрузку на опорные части до набора проектной прочности подливки под опорные части.

11.3.5 Для смонтированных опорных частей после опирания на них пролетного строения с полной постоянной нагрузкой, при отсутствии временной нагрузки, максимальное отклонение по продольному и поперечному уклонам поверхности скольжения скользящей плиты от горизонтальной плоскости - не более 0,003.

11.3.6 Если опорная часть крепится к пролетному строению с помощью болтов, натяжение болтов должно выполняться на усилие (до достижения крутящего момента) в соответствии с указаниями проектной документации.

11.3.7 Крепление опорных частей к опоре и пролетному строению с помощью монтажной сварки не допускается. В обоснованных случаях, когда крепление опорных частей к пролетному строению с помощью болтовых соединений выполнить невозможно, допускается, в виде исключения, крепление к пролетному строению с помощью монтажной сварки или с помощью приварных пластин-упоров по периметру опорной части. При этом проект проведения сварочных работ, места приварки, катеты сварных швов должны быть согласованы с проектной организацией и производителем опорных частей.

При необходимости ведения сварочных и газорезательных работ в зоне установки опорных частей они должны быть защищены переносными экранами из негорючих материалов от попадания брызг, искр и расплавленного металла.

11.3.8 В процессе строительства моста смонтированные опорные части должны быть укрыты от повреждений и загрязнений. Для этого вокруг смонтированных опорных частей необходимо выполнить временный защитный кожух, который должен плотно прилегать к верху и низу опорной части.

11.3.9 При осуществлении работ на строящемся сооружении субподрядчиками, при смене субподрядчиков следует проводить освидетельствование состояния опорных частей и защитных кожухов.

11.3.10 Все повреждения антикоррозионного покрытия опорных частей должны быть восстановлены.

Материал и технологию восстановления антикоррозионного покрытия следует согласовать с изготовителем опорных частей.

11.3.11 Вблизи смонтированных опорных частей запрещается проводить работы с огнем, горючими материалами и химическими средствами без установки защитных кожухов, отвечающих требованиям 11.3.7, 11.3.8.

11.3.12 Все работы по монтажу опорных частей должны быть задокументированы. Акт монтажа должен соответствовать действующим нормативным документам.

В акте монтажа должны быть указаны:

- тип, чертежное обозначение, серийный номер опорной части и наименование завода-изготовителя;

- расположение опорной части согласно проектной документации на мостовое сооружение;

- предварительные установки опорных частей или их изменения (если имеются);

- состояние транспортных приспособлений;

- дату и час монтажа опорной части и пролетного строения;

- температуру воздуха при установке пролетного строения;

- температуру пролетного строения при его установке на опорные части;

- результаты замеров зазоров и углов поворота опорных частей;

- имеющиеся отступления от проектного положения опорных частей.

12 Эксплуатация опорных частей

12.1 Общие требования

В период эксплуатации мостового сооружения все опорные части подлежат обследованию.

При проведении обследования опорной части организацией, эксплуатирующей мостовое сооружение, должны быть выполнены визуальный и инструментальный контроль состояния опорных частей. Результаты обследования должны быть занесены в книгу искусственного сооружения и в паспорт каждой опорной части. Выявленные в результате обследования дефекты должны быть устранены с учетом требований настоящего стандарта.

Разборка опорной части, за исключением удаления легкосъемных элементов, обеспечивающих защиту от атмосферных воздействий и попадания посторонних предметов, может проводиться либо изготовителем опорных частей или под его контролем, либо уполномоченным заводом-изготовителем персоналом по специально разработанному регламенту.

12.2 Визуальный контроль

При визуальном контроле состояния опорных частей должны быть проверены:

- маркировка опорной части;

- отсутствие видимых наружных повреждений, особенно антикоррозионной защиты;

- отсутствие загрязнений опорной части и прилегающих поверхностей опоры и пролетного строения;

- состояние метизов, крепящих съемные защитные элементы опорной части и возможность снятия съемных элементов;

- состояние поверхностей скольжения линейно-подвижных и всесторонне подвижных опорных частей;

- состояние АП.

12.3 Инструментальный контроль

При проведении инструментального контроля должны быть измерены:

- зазор скольжения в контрольных точках;

- конструктивные зазоры;

- величина смещения опорного узла пролетного строения относительно указателя перемещений опорной части;

- температура пролетного строения.

Примечание - Зазор поворота измерению и контролю не подлежит.

12.4 Периодичность проведения обследований опорных частей

12.4.1 Обследования опорных частей должны быть первичное и последующие.

12.4.2 Первичное обследование опорных частей должно быть проведено при приеме в эксплуатацию мостового сооружения.

12.4.3 Рекомендации по назначению срока проведения каждого последующего обследования опорных частей приведены в приложении В.

Приложение А

(рекомендуемое)

Материалы для изготовления шаровых сегментных опорных частей

А.1 Материалы для изготовления ОЧ

Перечень материалов, рекомендуемых для изготовления конструкций опорных частей, приведен в таблице А.1.

Таблица А.1

Наименованием детали | Материал | Нормативный документ |

АП | Фторопласт-4 высшей категории качества марок П, ПН | ГОСТ 10007 |

Металлофторопластовая лента (МФЛ) | [2]-[4] | |

Композиция фторопластовая FTT-50-MSI | [5] | |

Высокомолекулярный полиэтилен | [6], [7] | |

Фторполимер | [8] | |

Армированный фторопласт | [9] | |

Политетрафторэтилен (ПТФЭ) | [10] | |

Смазка для АП | Смазка "ЦИАТИМ-221" | ГОСТ 9433 |

Силиконовая смазка | [10] | |

Постель балансира, плиты, скользящие плиты, направляющие, упоры и рейки | 15ХСНД-2, 10ХСНД-2 | ГОСТ 6713 |

12-09Г2С-(ГС), 12-15ХСНД-(ГС), 12-10ХСНД-2(ГС) | ГОСТ 19281 | |

Гр. IV(V) КП275 | ГОСТ 8479 | |

12Х18Н10Т, 12Х18Н10, 08Х18Н10Т | ГОСТ 7350, ГОСТ 5632 | |

Балансир | 15ХСНД-2, 10ХСНД-2 | ГОСТ 6713 |

12-09Г2С, 12-15ХСНД, 12-10ХСНД-2 | ГОСТ 19281 | |

12Х18Н10Т, 12Х18Н10, 08Х18Н10Т | ГОСТ 7350, ГОСТ 5632 | |

Гр. IV(V) 12Х18Н10Т | ГОСТ 25054 | |

Полированный лист | 12Х18Н10Т, 12Х18Н10, 08Х18Н10Т | ГОСТ 5582 |

Покрытие сферической поверхности шарового сегмента | Твердый хром | ГОСТ 9.301 |

Элементы защиты опорной части | Сталь 3, 12Х18Н10Т, 12Х18Н10, 08Х18Н10Т | ГОСТ 380, ГОСТ 535, ГОСТ 5582 |

Примечания 1 Класс сплошности толстолистового проката - 2 по ГОСТ 22727. 2 Допускается применение материалов других марок, антикоррозионные свойства которых не ниже чем у материалов, рекомендованных к применению, с подтверждением их свойств испытаниями в аккредитованной лаборатории в соответствии с национальными стандартами и другими нормативными документами. 3 Балансиры, выполненные из коррозионно-стойкой стали (сплава), не требуют покрытия твердым хромом по поверхности скольжения. 4 Требования гарантии свариваемости (ГС) необходимы для свариваемых элементов опорной части. | ||

А.2 Расчетные сопротивления

А.2.1 Расчетные сопротивления сжатия АП, изготовленной из фторопласта-4 и воспринимающей вертикальную опорную реакцию:

А.2.4 Физико-механические характеристики АП, изготовленных из других материалов, следует принимать по физико-механическим характеристикам, указанным в документе на поставку с учетом требований ГОСТ 27751, ГОСТ 33390. Физико-механические характеристики должны быть подтверждены испытаниями. Допускается проведение испытаний с учетом [7]-[10].

А.2.5 Расчетное сопротивление сталей и сплавов следует принимать согласно нормативным документам на поставку.

А.3 Коэффициенты трения

А.3.1 В расчетах допускается применение коэффициента трения для пары скольжения фторопласт (политетрафторэтилен) - полированная коррозионно-стойкая сталь (твердохромовое покрытие) - см. [10].

А.3.2 Коэффициент трения в направляющих принимают независимо от температуры и напряжений сжатия:

А.3.3 Коэффициент трения для пары скольжения с использованием иных антифрикционных материалов принимают согласно нормативным документам на поставку, которые должны быть подтверждены испытаниями. Допускается проведение испытаний с учетом [7]-[10].

Приложение Б

(рекомендуемое)

Расчет антифрикционной прокладки шаровой сегментной опорной части

Б.1 Общие положения

При расчете АП для сферической поверхности скольжения определяется площадь ее проекции на плоскую поверхность.

Расчет площади проекции сферической поверхности АП должен быть проведен согласно Б.2.

Б.2 При проектировании опорной части должен быть проведен расчет АП плоской и сферической поверхностей скольжения на нормальные напряжения сжатия и внецентренные напряжения сжатия с учетом воздействия реактивного момента, возникающего при повороте шарового сегмента. Влияние ячеек для смазки при расчете площади АП не учитывается.

Должно быть выполнено условие нераскрытия шва по поверхности скольжения:

Б.3 Расчет эксцентриситетов опорной реакции, возникающих в опорной части

Б.3.1 Расчет эксцентриситета, возникающего в опорной части от действия сил трения на плоской и сферической поверхностях скольжения

Б.3.2 Расчет эксцентриситета, возникающего в опорной части вследствие поворота шарового сегмента

Б.3.3 Расчет эксцентриситета, возникающего под действием горизонтальных усилий

Б.4 Расчет антифрикционных пластин опорных частей, воспринимающих горизонтальные нагрузки

Б.5 Допускается проведение расчетов АП с учетом [7]-[11].

Приложение В

(рекомендуемое)

Измерение величины зазоров скольжения

В.2 Величина зазоров измеряется в точках, соответствующих требованиям 5.3.5.

В.3 Величина зазоров должна быть измерена с точностью 0,05 мм.

В.4 В зависимости от измеренных значений зазоров должны быть установлены сроки проведения последующего обследования опорной части и принято решение о дополнительных мероприятиях или замене (ремонте) опорной части в соответствии с таблицей В.1.

Таблица В.1 - Периодичность проведения последующих обследований опорной части и перечень дополнительных мероприятий в зависимости от измеренных значений зазоров

Величина измеренного зазора, мм | Периодичность обследования ОЧ и дополнительные мероприятия |

Св. 1,5 | Не реже одного раза в пять лет |

Св. 1,0 до 1,5 включ. | Не реже одного раза в год |

Св. 0,5 до 1,0 включ. | Не реже одного раза в год. Следует направить уведомление в адрес поставщика опорных частей и проектировщика сооружения |

Св. 0,5 до 0,2 включ. | Для определения возможности дальнейшего использования опорной части в сооружении необходимо проведение комиссионного осмотра с участием представителей заказчика строительства, проектировщика опорных частей, проектировщика сооружения и эксплуатирующей организации с вынесением заключения |

Менее 0,2 | Необходима срочная замена опорной части |

Библиография

[1] | Технический регламент Таможенного союза ТР ТС 014/2011 | Безопасность автомобильных дорог |

[2] | ТУ 37-002-0063-84 | Лента металлофторпластовая МФЛ |

[3] | ТУ 0152.044-74326-2007 | Металлофторопластовые антифрикционные (опоры-пластины) ленты |

[4] | ТУ 5112-015-00136678-95 | Металлофторопласт, лента 1,1 131 |

[5] | ТУ 2291-008-57919065-2013 | Заготовки из композиции фторопластовой FTT-50-MSI |

[6] | СТО 60973080-002-2015 | Высокомолекулярный полиэтилен |

[7] | EAD 050004-00-0301 | Сферические и цилиндрические опорные части со специальным скользящим материалом из СВМПЭ (сверхвысокомолекулярного полиэтилена высокой плотности) [Spherical and cylindrical bearing with special sliding material made of UHMWPE (ultra high molecular weight polyethyelene)] |

[8] | EAD 050009-00-0301 | Сферическая и цилиндрическая опорная часть со специальным скользящим материалом из фторполимера (Spherical and cylindrical bearing with special sliding material made of fluoropolymer) |

[9] | EAD 050013-00-0301 | Сферическая и цилиндрическая опорная часть со специальным скользящим материалом из заполненного ПТФЭ с твердой смазкой и армирующими волокнами (Spherical and cylindrical bearing with special sliding material made of filled PTFE with solid lubricant and reinforcing fibres) |

[10] | ЕН 1337-2:2004 | Опорные части строительных конструкций. Часть 2. Элементы скольжения. Технические характеристики (Structural bearings - Part 2: Sliding elements. Specifications) |

[11] | ЕН 1337-7:2004 | Опорные части строительных конструкций. Часть 7. Сферические и цилиндрические опорные части с ПТФЭ (Structural bearings - Part 7: Spherical and cylindrical PTFE bearings) |

УДК 624.21.01/.09:006.354 | OКC 93.040 |

Ключевые слова: автомобильные дороги общего пользования, мостовые сооружения, проектирование опорных частей, автодорожные мосты, комбинированные опорные части, шаровый сегмент, расчеты, конструктивные требования | |