ГОСТ Р 57355-2016/EN 1537:2014

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

АНКЕРЫ ГРУНТОВЫЕ

Правила производства работ

Ground anchors. Rules of execution of works

ОКС 93.020

Дата введения 2017-07-01

Предисловие

1 ПОДГОТОВЛЕН стуктурным подразделением Акционерного общества "Научно-исследовательский центр "Строительство" (АО "НИЦ "Строительство"), Научно-исследовательским институтом оснований и подземных сооружений им.Н.М.Герсеванова (НИИОСП им.Н.М.Герсеванова) на основе официального перевода на русский язык немецкоязычной версии указанного в пункте 4 европейского стандарта, который выполнен Федеральным государственным унитарным предприятием "Российский научно-технический центр информации по стандартизации, метрологии и оценке соответствия" (ФГУП "")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2016 г. N 2025-ст

Наименование настоящего стандарта изменено относительно наименования указанного европейского стандарта для приведения его в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных европейских стандартов соответствующие им национальные и межгосударственный стандарт, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

1 Область применения

Настоящий стандарт устанавливает общие требования к проектированию и производству работ при устройстве грунтовых анкеров, а также к их испытаниям. Анкеры могут применяться как для постоянного, так и для временного использования. Грунтовый анкер состоит из трех основных частей: оголовка, растягивающего элемента (анкерной тяги) и заделки (корня).

Настоящий стандарт действителен для грунтовых анкеров, которые с помощью инъекционного раствора соединены с массивом грунта, закреплены и испытаны. Настоящий стандарт не включает в себя другие методы анкерного крепления свай, работающих на растяжение, винтовых буровых свай, механические анкерные крепления, грунтовые костыли, анкеры типа "Toter-Mann" или анкерные разжимные втулки.

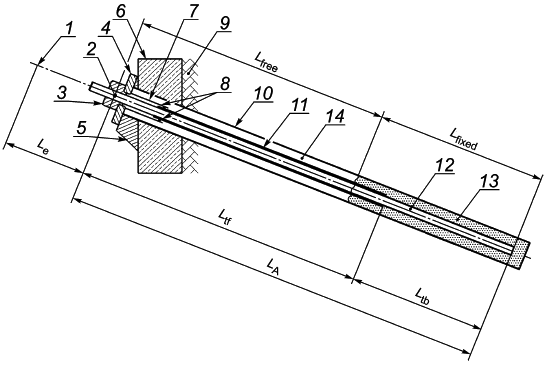

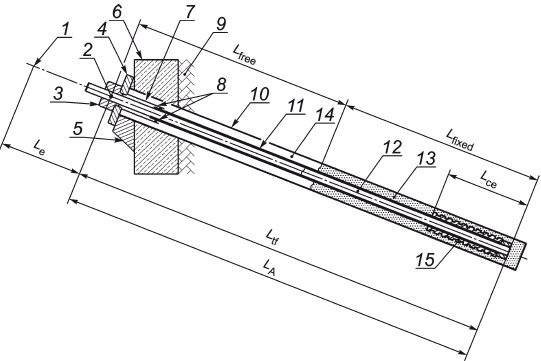

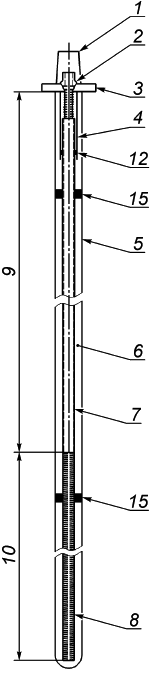

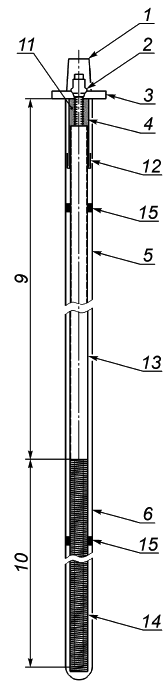

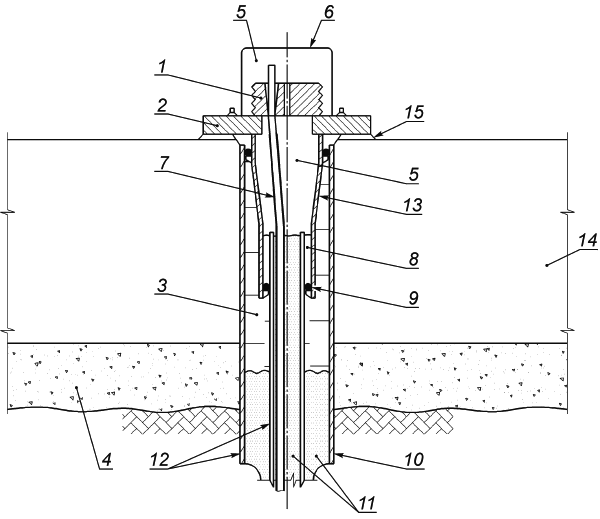

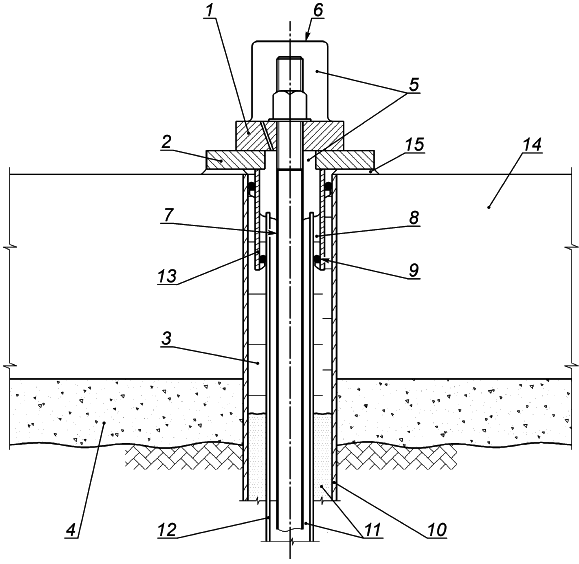

Грунтовые анкеры рассчитываются согласно ЕН 1997-1 и испытываются согласно ЕН ИСО 22477-5. Типовой грунтовый анкер и анкер с упорной трубой представлены на рисунках 1 и 2.

Настоящий стандарт не может заменить знания специалистов и компетентность опытных строительных фирм, которые необходимы при использовании настоящего стандарта.

1 - точка крепления на домкрате натяжения арматуры во время натяжения; 2 - точка крепления на оголовке анкера в рабочем состоянии; 3 - муфта крепления анкера; 4 - анкерная плита; 5 - опорная конструкция; 6 - часть строительной конструкции; 7 - раструбный переход; 8 - уплотняющая прокладка; 9 - грунт/скальная порода; 10 - скважина; 11 - защитная труба; 12 - растягивающий элемент (анкерная тяга); 13 - цементный камень заделки; 14 - тампонажный раствор (при необходимости)

Рисунок 1 - Схема типового грунтового анкера без деталей и антикоррозионной защиты оголовка анкера

1 - точка крепления на домкрате натяжения арматуры во время натяжения; 2 - точка крепления на оголовке анкера в рабочем состоянии; 3 - муфта крепления анкера; 4 - анкерная плита; 5 - опорная конструкция; 6 - часть строительной конструкции; 7 - раструбный переход; 8 - уплотняющая прокладка; 9 - грунт/скальная порода; 10 - скважина; 11 - защитная труба; 12 - растягивающий элемент (анкерная тяга); 13 - цементный камень заделки; 14 - тампонажный раствор (при необходимости); 15 - упорная труба

Рисунок 2 - Схема анкера с упорной трубой без деталей и антикоррозионной защиты оголовка анкера

2 Нормативные ссылки*

_______________

Concrete - Specification, performance, production and conformity

Grout for prestressing tendons - Basic requirements

Admixtures for concrete, mortar and grout - conformity, marking and labeling

Eurocode 2: Design of concrete structures - Past 1 - General tests and rules for buildings

EN 1997-1:2004, Eurocode 7: Entwurf, Berechnung und Bemessung in der Geotechnik - Teil 1: Allgemeine Regeln (Еврокод 7. Геотехническое проектирование. Часть 1. Общие правила)

Eurocode 7: Geotecnical design - Part 1:General Rules

EN 1997-2, Eurocode 7: Entwurf, Berechnung und Bemessung in der Geotechnik - Teil 2: Erkundung und Untersuchung des Baugrunds 7 (Еврокод Геотехническое проектирование. Часть 2. Исследование грунта и испытания)

Eurocode 7: Geotecnical design - Part 2: Ground investigation and testing

Hotvolled products of structural steels (all parts)

Steel for the reinforcement of concrete. Weldable reinforcing steel - General

Prestressing steels - Part 1: General requirements

Hot flushed structural hollow sections of non-alloy and fine grain steels - Part 1: Technical delivery conditions

Cold formed welded structural hollow sections of non-alloy and fine grain steels - Part 1: Technical delivery conditions

Cold formed welded structural hollow sections of non-alloy and fine grain steels - Part 2: Tolerances, dimensions and sectionals properties

EN ISO 12944-5, Beschichtungsstoffe - Korrosionsschutz von Stahlbauten durch Beschichtungssysteme - Teil 5: Beschichtungssysteme (ISO 12944-5:2007) (Лаки и краски. Антикоррозионая защита стальных конструкций с помощью защитных лакокрасочных систем. Часть 5. Защитные лакокрасочные системы (ISO 12944-5:2007)

Pains and varnishes - Corrosion protection of steel structures by protective paint systems - Part 5: Protective paint systems (ISO 12944-5:2007)

Geotecnical investigation and testing - Testing of geotechnical structures - Part 5: Testing of grouting anchors

3 Термины, определения и обозначения

3.1 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 грунтовый анкер (ground anchor*, verpress ancher**): Устройство для передачи растягивающих усилий от закрепляемой конструкции на несущий слой грунта, состоящее из оголовка, растягивающего элемента (анкерной тяги) и корня.

3.1.2 оголовок анкера (anchor head*, Ankerkopf**): Часть грунтового анкера, передающая нагрузку с растягивающего элемента на опорную плиту или строительную конструкцию.

3.1.3 растягивающий элемент (анкерная тяга, ferdon*, Lugglied**): Часть грунтового анкера, передающая растягивающее усилие от оголовка анкера на корень.

3.1.5 диаметр скважины (borehole diameter*, Boehrlodurchmesser**): Диаметр скважины, соответствующий буровой коронке или диаметру обсадной трубы, без учета расширений.

3.1.6 анкер с упорной трубой (compression type anchor*, Druckrohranker**): Грунтовый анкер, в котором нагрузка передается посредством свободного стального растягивающего элемента до упорной трубы и оттуда по ней и цементному камню на массив грунта.

3.1.7 предварительная нагрузка (dotum load*, Volbelastung**): Анкерное усилие, от которого во время нагрузочного испытания измеряется смещение оголовка анкера, предназначено для обжатия оголовка анкера.

3.1.10 свободная длина анкера (free anchor length*, Freie Ankerlange**): Расстояние между точкой крепления растягивающего элемента на оголовке и началом корня анкера.

3.1.12 соединительный элемент (coupler*, Kupplungselement**): Приспособление для соединения отдельных частей сортового проката или троса, образующих анкерный растягивающий элемент (тягу).

3.1.17 критическое усилие (critical creep load*, Kritische Kriechkraft**): Усилие, при котором возникает ползучесть анкера.

3.1.19 постоянный анкер (permanent anchor*, Daucranker**): Грунтовый анкер с запланированным сроком службы более двух лет.

3.1.20 временный анкер (temporary anchor*, Kurzzeitanker**): Грунтовый анкер с запланированным сроком службы до двух лет.

_______________

* Далее везде - en.

** Далее везде - de.

3.2 Обозначения

4 Необходимая информация

4.1 Общие положения

4.1.1 До проведения анкерных работ должна быть подготовлена вся требуемая информация, включающая в себя следующее:

- все правовые ограничения;

- техническое описание выполнения работ (см. примечание);

- данные о строительной площадке;

- состояние соседних строений, улиц, сетей снабжения и утилизации и т.д., а также все необходимые изыскания;

- соответствующая система менеджмента качества, включая надзор, контроль и проверку.

Примечание - Техническое описание выполнения работ состоит из документов, включающих в себя все необходимые для выполнения определенного проекта чертежи, технические данные и требования. Техническое описание выполнения работ - не один документ, а комплект документов, необходимых для выполнения работ. Данный комплект включает в себя дополнительные проектные спецификации и инструкции по выполнению работ, разработанные в соответствии с требованиями настоящего стандарта, а также дополнен наименованиями соответствующих инструкций.

4.1.2 Данные о строительной площадке должны охватывать следующее:

- геометрию строительной площадки, включая пограничные условия, топографию, доступ, расположение территории, высотные ограничения;

- существующие подземные строения и фундаменты, инженерные коммуникации, аэрофотосъемки, обнаруженные загрязнения грунта и археологические ограничения;

- ограничения по причинам охраны окружающей среды, например, относительно шума, вибраций, загрязнений;

- будущие или одновременно проводимые работы, как, например, понижение уровня грунтовых вод, строительство туннелей, глубокие котлованы.

4.2 Особые указания

4.2.1 В ходе строительства параметры расчета должны подтверждаться испытаниями анкеров.

4.2.2 До начала работ нужно определить виды деятельности, необходимые для проектирования, выполнения, испытания, контроля и технического обслуживания грунтовых анкеров, а также их точки пересечения.

4.2.3 Перед поставками материалов и до монтажа системы грунтовых анкеров должны быть предоставлены следующие документы:

- рабочий проект, а также проект производства работ;

- отчет по инженерно-геологическим условиям площадки строительства с классификацией и характеристиками грунта, в котором будут выполняться грунтовые анкеры;

- данные по всем граничным условиям, включая расположение подземных коммуникаций и существующих фундаментов, а также другие условия, которые важны для положения и несущей способности анкеров;

- данные по владельцу земельного участка, на котором должны устраиваться анкеры;

- данные по необходимым договоренностям о разрешении доступа на земельный участок, на котором должны осуществляться работы по устройству анкеров;

- при необходимости требования к ослаблению и/или демонтажу неиспользуемых грунтовых анкеров.

4.2.4 Экологические требования, включая применение инъекционного раствора, выемку грунта, а также регенерацию воды, шум и вибрации, должны учитываться при расчете и проектировании анкеров.

5 Инженерно-геологические изыскания

5.1 Общие положения

5.1.1 Инженерно-геологические изыскания грунта должны отвечать требованиям ЕН 1997-1.

5.1.2 Для обеспечения точности расчета и выполнения специальных геотехнических работ необходимо своевременно представить отчет о результатах инженерно-геологических изысканий.

5.1.3 Инженерно-геологические изыскания грунта должны быть достаточными для выполнения расчета и проектирования грунтовых анкеров.

5.1.4 В случае недостаточности инженерно-геологических изысканий должны проводиться дополнительные исследования.

5.2 Особые требования

5.2.1 Все геотехнические исследования проводятся согласно требованиям и рекомендациям ЕН 1997-1 и ЕН 1997-2.

5.2.2 Осуществление проектирования анкеров возможно с использованием выполненных инженерно-геологических изысканий или на основании имеющихся архивных данных.

5.2.3 Характеристики грунта следует определять как в вертикальном направлении, так и в горизонтальном.

5.2.4 Инженерно-геологические изыскания должны распространяться на всю область грунта (основания), воспринимающую нагрузку от анкера.

5.2.5 Негативное влияние блуждающих токов, при необходимости, должно исследоваться согласно ЕН 50162.

5.2.6 Геотехнические исследования должны достигать достаточной глубины, чтобы убедиться в том, что:

a) известно геологическое строение массива, на которое возможно влияние изменения напряжения от грунтовых анкеров;

b) лежащий ниже слой грунта не влияет на расчеты;

c) определены характеристики подземных вод.

5.2.7 Исследования грунта должны установить следующее:

- возможность появления препятствий при бурении;

- метод бурения (возможность проведения работ);

- стабильность ствола скважины;

- возможность прорыва грунтовых вод в скважину или из нее;

- потери инъекционного материала из скважины.

6 Материалы и конструктивные элементы анкера

6.1 Общие положения

6.1.1 Анкерные системы можно применять, если имеются отчеты о проведенных испытаниях и/или подтвержденный положительный опыт относительно их несущей способности и долговечности.

6.1.2 Все анкерные системы должны подвергаться соответствующим испытаниям для подтверждения пригодности. Результаты всех испытаний должны документироваться.

Примечание - Испытание анкерной системы включает в себя подтверждение пригодности всей системы или ее отдельных, а также комбинированных элементов.

6.1.3 Испытания анкерной системы с относящимися к ним отчетами должны проводиться в соответствии с положениями, установленными в настоящем стандарте.

Примечание - Отчет о результатах испытаний анкерной системы должен составляться специалистом или государственным органом с соответствующей квалификацией и опытом. Порядок действий может устанавливаться отдельным нормативным документом.

6.1.4 Все применяемые строительные материалы должны быть совместимы друг с другом, в особенности если имеется общая контактная поверхность.

6.1.5 Свойства материалов за время запланированного срока службы грунтового анкера не должны меняться так, чтобы анкер стал непригодным к использованию.

Примечание - Исключением из этого является масса антикоррозионной защиты у подтягиваемых грунтовых анкеров, которая, по возможности, должна дополняться во время эксплуатации.

6.2 Детали анкера с антикоррозионной защитой

6.2.1 Растягивающий элемент (анкерная тяга)

6.2.1.1 Все стальные растягивающие элементы должны при необходимости соответствовать следующим стандартам:

Hot flushed structural hollow sections of non-alloy and fine grain steels - Part 1: Technical delivery conditions

Cold formed welded structural hollow sections of non-alloy and fine grain steels - Part 1: Technical delivery conditions

Cold formed welded structural hollow sections of non-alloy and fine grain steels - Part 2: Tolerances, dimensions and sectionals properties

Hotvolled products of structural steels (all parts)

Steel for the reinforcement of concrete. Weldable reinforcing steel - General

Prestressing steels - Part 1: General requirements

Eurocode 2: Design of concrete structures - Past 1 - General tests and rules for buildings

6.2.1.2 Растягивающие элементы могут изготовляться из других строительных материалов только в том случае, если их пригодность в качестве конструктивного элемента анкера подтверждена.

6.2.2 Оголовок анкера

6.2.2.1 Оголовок анкера должен переносить усилие от растягивающего элемента через рассчитанные или испытанные конструктивные детали на анкеруемую конструкцию или на грунт.

6.2.2.2 Оголовок анкера должен позволять выполнять предварительное натяжение, испытание и установку растягивающего элемента, а также, при необходимости, отпуск, ослабление и дополнительное натяжение.

6.2.2.3 Оголовок анкера должен удовлетворять требованиям ETAG 013.

6.2.3 Соединительные элементы

6.2.3.1 Соединительные элементы должны соответствовать ЕН 1992-1-1.

6.2.3.2 Растягивающий элемент не должен стыковаться в пределах длины заделки растягивающего элемента.

6.2.3.3 Свободное удлинение стального растягивающего элемента не должно нарушаться соединительными элементами.

6.2.3.4 Защита от коррозии соединительного элемента должна согласовываться с антикоррозионной защитой анкерной тяги.

6.2.4 Длина заделки растягивающего элемента (анкерной тяги)

6.2.4.1 Для крепления растягивающего элемента по длине заделки необходимо применение профилированных или ребристых растягивающих элементов, тросов или упорных труб.

6.2.4.2 В анкерной конструкции могут быть применены в основном следующие типы стальных растягивающих элементов:

- холоднотянутая проволока, которая после вытягивания профилируется;

- горячекатаная проволока ребристой формы;

- арматурные стали;

- 7-жильные тросы.

6.2.4.3 Относительная площадь ребер ребристой или профилированной проволоки либо стали должна соответствовать ЕН 1992-1-1.

6.2.5 Конструктивные детали в скважине

6.2.5.1 Каждая деталь, которая монтируется в скважине и там остается, должна быть размещена так и на таком расстоянии, чтобы при этом не снижалось соединительное действие грунтового анкера.

6.2.5.2 Фиксаторы и центрующие детали располагаются таким образом, чтобы было обеспечено правильное положение растягивающего элемента и его составляющих, а также антикоррозионной защиты и других деталей в скважине, соблюдены минимальные требования к толщине слоя раствора, а свободный объем был полностью заполнен инъекционным раствором.

6.2.5.3 Фиксаторы и центрующие детали должны быть прочно соединены с растягивающим элементом во избежание их перемещения в пределах скважины.

6.2.5.4 Если центрующие детали в постоянных анкерах устанавливаются вне антикоррозионной оболочки, то они должны быть изготовлены из антикоррозионного материала.

6.2.5.5 При проектировании центрующих деталей необходимо учитывать форму скважины, локальные расширения скважины, вес растягивающего элемента и чувствительность грунта к разрушению во время установки растягивающего элемента.

6.2.6 Анкер с упорной трубой

6.2.6.1 Анкер с упорной трубой передает анкерное усилие от нижнего конца анкера на цементный камень заделки.

6.2.6.2 Анкер с упорной трубой должен передавать испытательное усилие в заделку анкера, что должно подтверждаться документированными исследованиями согласно 6.1.2.

6.2.6.3 Анкер с упорной трубой должен иметь толщину покрытия упорной трубы инъекционным раствором не менее 10 мм.

6.2.6.4 Совместная работа элементов объединенной конструкции анкера с упорной трубой должна быть подтверждена документированным исследованием согласно 6.1.2.

6.3 Защита от коррозии стальных растягивающих элементов и напряженных стальных деталей

6.3.1 Общие положения

6.3.1.1 Все стальные детали на весь период их запланированного срока службы должны быть защищены от коррозии.

Примечание 1 - Не существует надежного метода прогнозирования процессов коррозии стали в грунте с достаточной точностью.

Примечание 2 - Систему антикоррозионной защиты выбирают, принимая во внимание запланированный срок службы анкера (см. 3.1.18 и 3.1.20) и агрессивность окружающей среды.

6.3.1.2 При необходимости антикоррозионные элементы должны быть в состоянии передавать усилие от растягивающего элемента.

6.3.1.3 Все встроенные растягивающие элементы и антикоррозионные оболочки должны иметь не менее 10 мм покрытия из твердеющего раствора в пределах длины приложения усилия.

6.3.2 Временный анкер

6.3.2.1 Стальные части временных анкеров должны иметь антикоррозионную защиту, которая замедляет или предотвращает коррозию, как минимум, в течение двух лет.

Примеры антикоррозионной защиты, отвечающей приведенным выше принципам защиты от коррозии, описаны в приложении С.

6.3.2.2 Если анкер устраивается в агрессивных грунтах, необходимо принять соответствующие меры по антикоррозионной защите всех его частей.

6.3.2.3 Если временный анкер применяется дольше запланированного срока или появляются изменения окружающих условий, которые, возможно, влияют на агрессивность грунта, необходимо проводить соответствующий регулярный контроль для подтверждения функциональной способности анкеров.

6.3.2.4 Применение антикоррозионной защиты с повышенными требованиями для временного анкера и его соответствие требованиям проекта должны оцениваться согласно 6.1.2.

6.3.3 Постоянный анкер

6.3.3.1 Антикоррозионная защита вокруг растягивающего элемента должна представлять собой, как минимум, сплошной непрерывный слой из антикоррозионного материала, эффективность которого не должна ухудшаться во время запланированного срока службы анкера.

6.3.3.2 Для доказательства эффективности антикоррозионной защиты растягивающего элемента постоянного анкера необходимо проводить соответствующие исследования.

Оценка антикоррозионной защиты грунтового анкера проводится специалистом или государственным органом с соответствующей квалификацией и опытом.

Антикоррозионная система должна состоять:

a) из одной антикоррозионной оболочки, целостность которой должна быть проверена путем испытания in-situ (по месту нахождения) на каждом установленном грунтовом анкере;

b) двух антикоррозионных оболочек, из которых вторая остается целой если при монтаже анкера или его натяжении первая будет повреждена.

Примеры антикоррозионной защиты, отвечающей приведенным выше принципам защиты от коррозии постоянных анкеров, описаны в приложении С.

6.4 Инъекционный раствор для антикоррозионной защиты и передачи усилия

6.4.1 Цементный раствор для временных анкеров

6.4.1.1 При выборе цемента для инъекционного раствора, вступающего в непосредственный контакт с окружающим анкер грунтом, следует учитывать наличие агрессивных субстанций в окружающей среде, например углекислоты и сульфатов, водопроницаемость грунта и запланированный срок службы грунтового анкера.

6.4.1.2 Агрессивность окружающей среды определяется согласно ЕН 206-1.

6.4.1.3 Если цементный раствор используется для передачи усилия, следует выбрать водоцементное отношение и предел прочности раствора для инъекции, подходящие грунтовым условиям и требованию по передаче усилия.

6.4.1.4 Цементные растворы, соприкасающиеся с арматурной сталью в пределах антикоррозионных оболочек, должны соответствовать ЕН 447.

6.4.1.5 При противоречиях требований настоящего стандарта и ЕН 447 принимают требования настоящего стандарта.

6.4.1.6 Добавки согласно ЕН 934-2 применяются для улучшения работы анкеров и увеличения их долговечности, для сокращения усадки или ускорения схватывания.

6.4.1.7 Добавки не должны иметь составляющих, которые сами могут повредить арматурную сталь или раствор.

6.4.1.8 Нельзя применять добавку, которая содержит более 0,1% (массовая доля) хлоридов, сульфидов или нитратов.

6.4.1.9 Для сокращения потери инъекционного материала, при необходимости, допускается в рецептуре раствора применять неактивные заполнители (например, песок).

6.4.1.10 Для проверки состава и гомогенности, времени схватывания и характеристик смеси должны проводиться лабораторные и полевые испытания.

6.4.1.11 При необходимости данные испытания должны проводиться согласно ЕН 445.

6.4.1.12 Цементный раствор, которым заполняется скважина, допустим как временная антикоррозионная защита в неагрессивной среде, если толщина оболочки растягивающего элемента из раствора составляет минимум 10 мм по всей его длине.

6.4.2 Цементный раствор для постоянных анкеров внутри антикоррозионных оболочек

6.4.2.1 Цементные растворы, применяемые в пределах антикоррозионных оболочек, должны соответствовать ЕН 447.

6.4.2.2 Добавки не должны иметь составляющих, которые сами могут повредить арматурную сталь или раствор.

6.4.2.3 Нельзя применять добавку, которая содержит более 0,1% хлоридов, сульфидов или нитратов.

6.4.2.4 Вводимый цементный раствор согласно ЕН 447, контролируемый в заводских или сравнимых с ними условиях, допустим как одна из двух долговременных защитных оболочек при условии, что толщина защитного слоя между растягивающим элементом и внешней защитной оболочкой составляет минимум 5 мм.

6.4.2.5 Для анкеров с манжетными стальными или ребристыми пластиковыми трубами толщина стенки должна быть не менее 3 мм, а с покрытием из цементного раствора - не менее 20 мм. При изготовлении минимальное давление инъекции должно составлять 500 кПа.

6.4.2.6 На ширину трещин и их образование при определенных условиях может влиять расположение ребер на стержневом растягивающем элементе.

6.4.2.7 Подтверждение качества и проверка количества раствора проводятся во время и после заполнения защитных труб.

6.4.3 Цементный раствор для постоянных анкеров снаружи антикоррозионных оболочек

6.4.3.1 Водоцементное отношение и прочность раствора выбираются таким образом, чтобы они подходили к грунтовым условиям и удовлетворяли требованиям по передаче усилия.

6.4.3.2 При выборе цемента для раствора инъекции, вступающего в непосредственный контакт с окружающим грунтом, следует учитывать наличие агрессивных веществ в окружающей среде, например углекислоты и сульфатов, водопроницаемость грунта и запланированный срок службы грунтового анкера.

6.4.3.3 Агрессивность окружающей среды определяется согласно ЕН 206-1.

6.4.3.4 Добавки согласно ЕН 934-2 применяются для улучшения работы анкеров и увеличения их долговечности, для сокращения усадки или ускорения схватывания.

6.4.3.5 Для сокращения потери материала инъекции допускается, при необходимости, применение неактивных заполнителей (например, песка) в рецептуре раствора.

6.4.4 Полимерный раствор

6.4.4.1 В качестве альтернативы цементному раствору могут применяться полимеры и полимерные растворы для грунтовых анкеров при условии, что их пригодность к применению подтверждена согласно 6.1.2.

6.4.4.2 Для проверки смеси (ее качества, времени схватывания и характеристик) должны быть проведены лабораторные и полевые исследования.

6.4.4.3 Полимерные растворы, которыми заполняется скважина и которые в контролируемых условиях образуют над растягивающим элементом покрытие толщиной не менее 5 мм, допускаются в качестве долговечных защитных оболочек при условии, что они сами имеют оболочку и не деформируются под нагрузкой.

Примечание - Оценка качеств полимерного раствора требует специальных знаний и опыта в технологии полимерных материалов.

6.5 Вспомогательные компоненты и материалы для антикоррозионной защиты

6.5.1 Пластиковые защитные трубы

6.5.1.1 Пластиковые защитные трубы должны соответствовать основным стандартам на изделие, т.е. они должны быть сплошными, водонепроницаемыми, устойчивыми к усталостной хрупкости и воздействию ультрафиолетового излучения во время хранения, транспортирования и монтажа.

6.5.1.2 Соединения между пластиковыми частями должны быть полностью изолированы от проникновения воды с помощью уплотнительного материала.

6.5.1.3 При использовании ПВХ данный материал должен быть устойчивым к старению и не выделять свободный хлорид.

6.5.1.4 Минимальная толщина стенок наружной ребристой защитной трубы, охватывающей один или несколько растягивающих элементов, должна составлять:

- 1,0 мм для внутреннего диаметра 80 мм и более;

- 1,2 мм для внутреннего диаметра свыше 80 и до 120 мм;

- 1,5 мм для внутреннего диаметра свыше 120 мм.

6.5.1.5 Минимальная толщина стенки наружной гладкой групповой защитной трубы должна быть на 1 мм больше толщины ребристой защитной трубы; в противном случае групповая защитная труба должна быть усилена.

6.5.1.6 Минимальная толщина стенок внутренних защитных труб, как гладкой, так и ребристой должна составлять 1,0 мм.

Примечание - Если размещаются две входящие друг в друга защитные трубы, то при монтаже анкера внутренняя защитная труба защищается наружной.

6.5.1.7 Если защитные трубы из пластика применяются для передачи усилия, то они должны быть профилированными или ребристыми.

6.5.1.8 Шаг и высота профиля или ребристости должны быть согласованы с толщиной стенки.

6.5.1.9 Шаг и высота профиля или ребристости должны передавать усилие так, чтобы не возникало негативного влияния ползучести.

6.5.1.10 Если ребристая защитная труба, в которую подается цементный раствор под давлением, рассматривается в качестве защитной оболочки, то необходимо подтвердить, что после инъекции поступление воды в скважину невозможно.

6.5.1.11 Защитная труба такого типа должна иметь толщину не менее 3 мм. Промежутки между ребрами и высота ребер должны подходить для передачи усилия, что должно быть подтверждено надлежащими испытаниями соответствующих конструктивных элементов (см. 6.1.2).

6.5.1.12 Целостность защитной оболочки должна быть подтверждена и в натянутом состоянии (см. 6.1.2).

6.5.1.13 Если пластиковая защитная труба является единственной защитной оболочкой постоянного анкера, то необходимо провести испытание (in-situ) для подтверждения целостности пластиковой трубы по всей длине грунтового анкера.

6.5.2 Уплотнительные муфты

6.5.2.1 Защитные трубы могут соединяться через уплотнительные муфты для изоляции антикоррозионной защитной массы, которая покрывает поверхность стальной части.

6.5.2.2 Необходимое для обжатия муфты тепло прикладывается так, чтобы другие компоненты антикоррозионной системы и далее выполняли требования настоящего стандарта, т.е. чтобы они не деформировались при прикладывании тепла, не загорались или повреждались другим способом, что ограничило бы их пригодность к использованию.

6.5.2.3 Значение обжатия должно обеспечивать отсутствие образования открытых трещин в течение запланированного срока эксплуатации.

6.5.2.4 После процесса обжатия толщина стенки уплотнительной муфты должна быть не менее 1 мм. Нахлесточное соединение должно составлять минимум 50 мм.

6.5.3 Прокладки

Прокладки должны препятствовать какой-либо потере антикоррозионной защитной массы, а также проникновению воды снаружи, вне зависимости от последующего двустороннего смещения между изолируемыми деталями.

Примечание - Механические соединения уплотняются с помощью уплотнительных колец круглого сечения, уплотнительных элементов или уплотнительных муфт.

6.5.4 Антикоррозионные защитные массы на основе нефти, воска или пластичных смазок

Примечание 1 - Приложение В содержит указания по критериям приемки и примеры методов испытания для определения характеристик вязких антикоррозионных защитных масс.

6.5.4.1 Антикоррозионные защитные массы должны быть устойчивы к кислороду, бактериальному и микробиологическому воздействиям.

6.5.4.2 Антикоррозионные защитные массы для долговечных антикоррозионных защитных оболочек заключаются в стабильные, влагонепроницаемые защитные трубы или защитные крышки, которые сами устойчивы к коррозии.

Примечание 2 - В этих случаях такие массы действуют так же, как смазка и заполнители полостей, которые препятствуют проникновению атмосферной влаги и воды.

6.5.4.3 Незакрытые антикоррозионные защитные массы могут применяться как временная защита от коррозии, если они надлежащим образом нанесены в виде покрытия.

6.5.4.4 Пропитанные антикоррозионной защитной массой бандажи могут применяться только в неагрессивных средах как временная защита, так как их свойства, как правило, ухудшаются под воздействием воздуха и воды.

6.5.5 Покрытие ингибитором коррозии

6.5.5.1 Покрытия ингибитором коррозии не должны наноситься на растягивающие элементы.

6.5.5.2 Покрытия с ингибитором коррозии могут наноситься на такие стальные детали, как опорные плиты, крышки и шланги.

6.5.5.3 Некоторые металлические покрытия могут создать гальванический элемент, вредный для растягивающего элемента. Применение таких покрытий недопустимо.

6.5.6 Другие покрытия стальных деталей

6.5.6.1 Покрытия из дегте-эпоксидной смолы, полиуретановой смолы и порошковые покрытия из эпоксидных смол могут наноситься на стальные поверхности, которые подвергнуты пескоструйной обработке и очищены.

6.5.6.2 При нанесении покрытия в заводских условиях они могут использоваться как защита от коррозии растягивающих элементов временных анкеров.

6.5.6.3 Постоянные анкеры должны защищаться слоем в заводских условиях согласно ЕН ИСО 12944-5.

6.5.6.4 Покрытия на корне анкера допускаются только тогда, когда сцепление и целостность антикоррозионной защиты подтверждаются испытанием (см. 6.6).

6.5.6.5 На незагруженных элементах временных анкеров допустимо применение битумсодержащей краски. Элементы должны быть подвергнуты пескоструйной обработке и очищены от любого загрязнения.

6.5.7 Трубы и крышки из стали

6.5.7.1 Стальные детали могут выступать в роли долговечных антикоррозионных защитных оболочек, если они сами снаружи защищены.

6.5.7.2 Такого рода защита может обеспечиваться плотным цементным раствором или бетоном, горячим цинкованием или многослойным покрытием.

6.5.7.3 Стальные детали с покрытием, которые при приложении усилия на грунтовый анкер подвержены напряжению, допускаются только тогда, когда сцепление и целостность антикоррозионной защиты подтверждены испытаниями (см. 6.6).

6.5.7.4 Если трубы, применяемые для инъекции раствора, рассматриваются как защитные оболочки, то следует подтвердить, что проникновение воды в скважину невозможно.

6.5.7.5 Данные трубы должны иметь толщину не менее 3 мм и быть покрыты слоем раствора толщиной не менее 20 мм.

6.5.7.6 Совместная работа элементов объединенной конструкции и целостность антикоррозионной защиты должны быть подтверждены согласно 6.1.2.

6.5.7.7 Необходимо учитывать любое возможное ухудшение свойств стали или покрытия при расчете грунтового анкера путем выбора соответствующих компонентов антикоррозионной защиты.

6.6 Нанесение защиты от коррозии

6.6.1 Общие положения

6.6.1.1 Нанесенная антикоррозионная защитная система не должна создавать препятствий ни для натяжения, ни для ослабления, и при этом не должна иметь повреждений.

6.6.1.2 Для обеспечения подвижности растягивающего элемента при натяжении требуется наличие смазки по свободной длине стержня или отсутствие контакта внутри отдельной защитной трубы или внутри группы защитных труб.

6.6.1.3 Особая тщательность необходима при уплотнении мест перехода от одной защитной трубы к другой и на их концах.

6.6.2 Свободная длина стержня и длина заделки растягивающего элемента

6.6.2.1 На растягивающих элементах за счет антикоррозионной защиты не должно быть точечной коррозии.

6.6.2.2 Наличие легкой поверхностной коррозии допускается перед покрытием цементным раствором или антикоррозионной массой.

6.6.2.3 Окружающие условия и условия труда нужно организовать таким образом, чтобы нанесение антикоррозионной защиты могло происходить в соответствии с настоящим стандартом.

6.6.2.4 Если антикоррозионная защита наносится на постоянные анкеры на месте, то следует убедиться, что во время этого рабочего процесса все компоненты остаются чистыми и свободными от материалов, вызывающих коррозию.

6.6.2.5 Защитные трубы постоянных анкеров нужно заполнять с нижнего конца трубы. Процесс не должен прерываться.

6.6.2.6 Растягивающий элемент не должен подвергаться воздействию вредных блуждающих токов.

6.6.3 Оголовок анкера

6.6.3.1 В агрессивных условиях окружающей среды оголовки временных и постоянных анкеров должны быть своевременно защищены.

6.6.3.2 Цель антикоррозионной защиты во внутренней зоне оголовка анкера состоит в том, чтобы создать эффективное антикоррозионное защитное покрытие свободной длины стержня и защитить короткую свободную зону перехода снаружи и внутри опорной плиты.

6.6.3.3 При применении инъекционного метода для обеспечения полного заполнения скважины используется находящийся внизу шланг заполнения и расположенный вверху вентиляционный шланг.

6.6.3.4 Если не предусмотрен доступ для заполнения внутренней зоны оголовка анкера, то может быть использована ранее нанесенная антикоррозионная защитная масса.

6.6.3.5 Если дополнительное натяжение или испытание нагружением не требуются, то допускается применение полимеров, инъекционного раствора и других твердеющих уплотнительных масс в защитной крышке оголовка анкера.

Примечание - У тросового анкера возможно проскальзывание тросов.

6.6.3.6 Если требуются дополнительное натяжение или испытание нагружением, то наружная защита оголовка анкера, включая защитную крышку и ее содержимое, должна быть съемной.

6.6.3.7 Должна иметься возможность повторного заполнения защитной крышки антикоррозионной защитной массой.

6.6.3.8 Защитная крышка должна быть соединена с опорной плитой с помощью механического соединения с прокладкой.

6.6.3.9 У постоянных анкеров опорная плита и другие свободнолежащие стальные детали в зоне оголовка анкера до поставки на строительную площадку должны быть защищены согласно требованиям ЕН 12944-5 к покрытиям стальных конструкций.

6.6.3.10 Защитные крышки из стали для постоянных анкеров должны иметь толщину стенки не менее 3 мм.

6.6.3.11 Усиленные пластмассовые защитные крышки должны иметь толщину полки минимум 10 мм и толщину стенки минимум 5 мм.

6.6.3.12 Основные компоненты антикоррозионной системы, используемые внутри или снаружи анкерной головки, должны подвергаться соответствующим испытаниям (см. 6.1.2).

6.7 Система антикоррозионной защиты

6.7.1 Все основные компоненты антикоррозионной системы должны подвергаться испытаниям согласно 6.1.2.

6.7.2 Система антикоррозионной защиты должна сохранять работоспособность после испытания грунтового анкера согласно ЕН ИСО 22477-5.

6.7.3 При испытании антикоррозионной защиты корня анкера грунты должны соответствовать реальным грунтовым условиям.

Возможно проведение как лабораторных испытаний, так и по месту производства анкеров (in-situ). Условия устройства анкеров и распределение усилий в массиве грунта могут моделироваться в лаборатории.

6.7.4 При испытаниях по месту производства анкеров (in-situ) должен использоваться выбранный для массового производства метод их устройства.

6.7.5 После нагрузки испытательные анкеры осторожно освобождаются для оценки воздействия нагрузки на антикоррозионную защитную систему.

6.7.6 Оцениваться должны следующие характеристики антикоррозионной защитной системы:

- толщина стенки и целостность пластиковых труб;

- целостность соединений и прокладок;

- покрытие инъекционным раствором, поведение фиксаторов и центрующих деталей;

- положение, ширина трещин и расстояние между ними в цементном растворе, если он служит в качестве антикоррозионной защиты;

- степень заполнения труб и других полостей раствором, полимером и антикоррозионной защитной массой;

- повреждение покрытия;

- сцепление на контактных поверхностях;

- смещение компонентов во время монтажа и нагрузки.

6.7.7 В определенных системах целостность внутренней защитной оболочки зависит от целостности наружной защитной оболочки.

6.7.8 Если пластиковые трубы применяются в качестве защитных оболочек корня постоянных анкеров, то проводятся испытания согласно 6.1.2 для подтверждения целостности предварительно зацементированной оболочки.

6.7.9 При испытании должны моделироваться условия нагрузки с учетом заполнения скважины под давлением и без него согласно приложению А.

6.7.10 Если единственная пластиковая труба в качестве антикоррозионной защитной оболочки заполнена цементным раствором, то следует провести испытание согласно 6.1.2 для подтверждения допустимости расстояния между трещинами и ширины трещин в цементном растворе внутри оболочки.

6.7.11 Если манжетная труба из стали или ребристого пластика толщиной 3 мм заполняется защитным слоем инъекционного раствора толщиной не менее 20 мм в качестве антикоррозионной защитной оболочки, то следует провести испытание согласно 6.1.2 для установления расстояния между трещинами и ширину трещин в цементном камне.

6.7.12 На основании эластичных свойств растягивающего элемента и наблюдаемого расстояния между трещинами должно быть подтверждено, что ширина трещин при нормальных условиях нагрузки во время испытания не превышает 0,1 мм для напрягаемой арматуры и 0,2 мм для конструкционных сталей.

6.7.13 Для каждого размера защитной трубы должно проводиться документированное испытание с моделированием условий нагрузки в каждом случае. Примеры такого испытания приведены в приложении А.

7 Указания по проектированию и расчетам

7.1 Детальные указания по расчету грунтовых анкеров представлены в EN 1997-1.

7.2 В проекте с использованием грунтовых анкеров должно быть указано следующее:

- размеры сечений и характеристики материалов всех элементов анкерной системы;

- параметры корня и свободной длины анкера;

- угол наклона скважины грунтового анкера;

- допуски на размеры, наклон и расположение грунтового анкера;

- вид антикоррозионной защиты.

7.3 Если в процессе производства работ предполагается изменение расстояния между грунтовыми анкерами или их наклона, то должны быть проведены соответствующие испытания или исследования для подтверждения пригодности измененного расположения.

7.4 Необходимо избегать наклонов анкеров между +10° и -10° к горизонтали.

7.5 Если это возможно, необходимо подтверждение, что длина корня анкера может быть полностью заинъектирована.

7.6 При проектировании и расчете грунтовых анкеров должны быть учтены производственные допуски согласно 8.1.2 и изготовление согласно разделу 8.

8 Производство работ

8.1 Изготовление скважин

8.1.1 Методы бурения

8.1.1.1 Метод бурения скважины выбирают с учетом свойств грунта для максимальной сохранности характеристик, отвечающих за несущую способность анкеров. Для этого следует:

- избегать обвала скважины во время процесса бурения или монтажа растягивающего элемента (при необходимости должна быть использована обсадка трубами);

- ограничивать до минимума разуплотнение окружающего массива грунта;

- ограничивать до минимума изменение уровня подземных вод;

- ограничивать до минимума размягчение стенок скважины в связных грунтах и выветрившихся горных породах.

8.1.1.2 Промывочные растворы и возможные добавки не должны оказывать негативного воздействия на растягивающий элемент, инъекционный раствор и стенки скважины, особенно на длине заделки растягивающего элемента.

Примечание - Отношение сечения потока к кольцеобразному сечению оттока для промывочного раствора, а также размеры зерна и плотность бурового материала в комбинации с плотностью промывочного раствора являются критическими величинами для эксплуатационной характеристики буровой системы.

8.1.1.3 Использование воздушной промывки может быть опасным и должно применяться с осторожностью.

8.1.1.4 Особая осторожность требуется при бурении в грунтах с напорными подземными водами.

8.1.1.5 В проекте следует предусмотреть возможные мероприятия, предотвращающие вымывание, обвал скважины и эрозию, которые, при необходимости, должны быть применены.

Примечание 1 - Глина, мергель и скальный мергель могут быть склонны к набуханию и размягчению под воздействием воды.

Примечание 2 - Песок вокруг скважины может быть разрыхлен из-за воздушной промывки или отрицательного гидравлического напора.

8.1.1.6 При высоком уровне подземных вод может потребоваться применение более плотных глинистых растворов.

Примечание - Возможными профилактическими мерами помимо прочих, являются:

- использование дополнительного бурового оборудования типа прокладок или трубного сальника;

- понижение уровня подземных вод, где это возможно;

- предварительное улучшение свойств грунта.

8.1.1.7 Бурение следует проводить таким образом, чтобы можно было бы незамедлительно установить изменения грунтовых условий, существенные для определения несущей способности анкера.

8.1.1.8 По результатам бурения следует составить фактический инженерно-геологический разрез.

8.1.1.9 При бурении скважин следует контролировать соответствие действительного напластования грунтов проектному. В случае существенных отклонений следует незамедлительно информировать об этом проектную организацию.

8.1.1.10 При устройстве анкеров может быть необходим больший диаметр скважины в связи с применением обсадки скважины трубами.

Примечание - Изменение диаметра корня влияет на сопротивление выдергиванию грунтового анкера.

8.1.1.11 Диаметр скважины должен обеспечить требуемое покрытие раствором растягивающего элемента по длине корня анкера.

Примечание - В случае продолжительного перерыва между бурением скважины и установкой растягивающего элемента (анкерной тяги), могут потребоваться перебуривание скважины или ее зачистка от шлама.

8.1.2 Допуски

8.1.2.1 При производстве скважин для грунтовых анкеров должны соблюдаться установленные проектом допуски.

8.1.2.2 Длина скважины должна быть увеличена, если невозможно удалить из скважины остатки бурения.

8.1.2.3 Если иное не установлено, то при выборе конструкции бурового оборудования должны быть соблюдены следующие условия:

- точка приложения бура должна быть установлена с точностью 75 мм;

- в начале бурения ось скважины не должна отклоняться от предписанной оси более чем на 2°.

8.1.2.4 Направление должно быть перепроверено после 2 м бурения.

8.1.2.5 При бурении максимальное отклонение скважины не должно составлять более 1/30 длины анкера.

Примечание - Иногда инженерно-геологические условия могут потребовать больших допусков, чем были указаны выше.

8.1.2.6 Буровое оборудование в сочетании с рабочей платформой должно быть достаточно жестким для обеспечения предписанной точности бурения.

8.1.2.7 В случае сомнения точность бурения должна быть заново проверена во время бурения.

Примечание 1 - Соблюдение угловых допусков необходимо ввиду взаимного влияния анкеров друг на друга.

Примечание 2 - Для предотвращения взаимного влияния приложения усилий грунтовых анкеров на длинных грунтовых анкерах могут быть согласованы или меньшие угловые допуски, или минимальное расстояние между двумя близко расположенными анкерными корнями.

Примечание 3 - Для предотвращения взаимного влияния приложения усилия анкеров важно соблюдение допусков на отклонения.

Примечание 4 - Отклонения скважин могут быть ограничены при использовании жесткой буровой колонны с большим диаметром.

Примечание 5 - Отклонения, которые появляются, несмотря на жесткую буровую колонну, обычно вызываются препятствиями на пути бурения или наклонными грунтовыми напластованиями.

8.2 Изготовление, транспортирование, сборка и монтаж растягивающих элементов

8.2.1 Изготовление

8.2.1.1 Во время изготовления и хранения растягивающие элементы и их составные части должны быть чистыми, свободными от ржавчины, механических повреждений и сварочных капель.

8.2.1.2 Растягивающие элементы не должны изгибаться больше, чем указано в паспортах завода-изготовителя.

8.2.1.3 Если для растягивающих элементов применяются предварительно смазанные тросы, свободные отрезки длины заделки растягивающего элемента должны быть тщательно очищены и обезжирены паром или растворителями.

8.2.1.4 При применении растворителей для обезжиривания растягивающего элемента необходимо контролировать, чтобы они не разъедали составные части грунтового анкера и чтобы соединение между растягивающим элементом и инъекционным раствором могло передавать проектное значение растягивающих усилий без недопустимых деформаций ползучести.

8.2.1.5 Центрирующие детали для обеспечения требуемого покрытия из инъекционного раствора должны быть жестко закреплены на растягивающем элементе.

Примечание - Зазор между центрирующими деталями зависит в основном от жесткости на изгиб и веса растягивающего элемента.

8.2.2 Транспортирование, сборка и монтаж

8.2.2.1 Во время загрузки и выгрузки, транспортирования и монтажа растягивающего элемента необходимо принять меры, чтобы не нанести вред антикоррозионной системе и не деформировать растягивающий элемент.

8.2.2.2 Перед монтажом растягивающего элемента скважина должна быть проверена на отсутствие шлама, чистоту и правильное положение.

8.2.2.3 Монтаж растягивающего элемента должен проводиться с осторожностью и под контролем, не допускается смещение составных частей тяги относительно друг друга.

8.2.2.4 В скважинах, направленных вверх, установленный растягивающий элемент перед инъекцией твердеющего раствора должен быть проверен на сдвиг.

8.2.2.5 Временные интервалы между отдельными рабочими процессами, необходимые для изготовления грунтового анкера, должны быть минимальными.

8.2.2.6 В грунтах с тенденцией к набуханию или размягчению растягивающие элементы должны монтироваться и инъектироваться непосредственно после бурения скважины.

8.2.2.7 Установка растягивающего элемента и его инъектирование должны осуществляться в день бурения корня анкера.

8.2.2.8 Если задержки не удается избежать, все скважины должны быть закрыты для предотвращения проникновения воды.

8.3 Инъекционные работы

8.3.1 Общие положения

8.3.1.1 Инъекция твердеющего раствора должна выполнять одну или несколько из следующих функций:

a) Создание корня грунтового анкера таким образом, чтобы можно было передавать прикладываемое усилие от растягивающего элемента на грунт;

b) Защита растягивающего элемента от коррозии;

c) Уплотнение грунта, непосредственно окружающего корень анкера, для повышения несущей способности грунтового анкера;

d) Уплотнение грунта, непосредственно окружающего корень анкера, для ограничения потерь инъекционного раствора.

8.3.1.2 Если количество инъекционного раствора в три раза превышает объем скважины, в проекте следует указать материал заполнителя полости.

Примечание 1 - В таких случаях до инъекции раствора может потребоваться заполнение полости.

Примечание 2 - Функции с) и d) 8.3.1.1 распространяются только на устройство анкеров с обычным расходом инъекционного раствора.

Примечание 3 - Для создания цементного камня по длине корня без неконтролируемой потери раствора инъектирования могут быть предусмотрены следующие мероприятия:

- испытание скважины;

- предварительная инъекция грунта;

- инъектирование анкера.

8.3.2 Испытание скважины

После создания скважины и ее инъектирования необходимо предпринять соответствующие меры, чтобы убедиться, что скважина по длине корня после схватывания раствора полностью проинъектирована.

Примечание - Это может быть осуществлено, например, посредством гидравлических испытаний изменения уровня цементного раствора или посредством опрессовки скважины цементным раствором.

Гидравлическое испытание

Вероятность потери цементного раствора в скальном грунте можно оценить на основании испытания на откачку воды. Как правило, испытание проводится на всей длине скважины или на длине корня посредством трубного сальника. Обычно предварительная инъекция не требуется, если потеря воды в скважине или по длине корня на протяжении 10 мин меньше 5 л/мин при избыточном давлении 0,1 МПа.

Исследование изменения уровня цементного раствора

Если для изготовления корня анкера проектом не предусмотрена инъекция под давлением, скважину заполняют цементным раствором и ведут наблюдение за его уровнем. При понижении уровня доливают раствор, после затвердевания раствора высверливают скважину, и испытание повторяется. Испытание может проводиться по всей длине скважины или ограничиться на свободной длине стержня до корня анкера посредством трубного сальника или обсадной трубы.

Опрессовка цементным раствором

Обычно опрессовка цементным раствором проводится во время обратного движения бурового инструмента с помощью трубного сальника либо с системой манжетных труб. Во время опрессовки повышение давления при определенном объеме раствора является признаком успешного проведения работы.

8.3.3 Предварительная инъекция грунта

8.3.3.1 Общие положения

8.3.3.1.1 При предварительной инъекции грунта скважина должна быть заполнена цементным раствором под давлением или без него.

Примечание - В трещиноватых скальных грунтах или в прочных отложениях с частично заполненными или открытыми пустотами, или в водопроницаемых несвязанных грунтах обычно используют растворы из смеси песка и цемента для уменьшения расхода раствора.

8.3.3.1.2 По завершении предварительной инъекции грунта и повторного бурения скважина должна быть испытана. При необходимости предварительная инъекция грунта может быть проведена повторно под давлением или без него.

8.3.3.1.3 Если инъектируются полимерные растворы, то должно быть подтверждено, что они не приведут к ухудшению грунтового анкера или массива грунта (т.е. загрязнению грунта или подземных вод).

8.3.3.2 Предварительная инъекция в скальном грунте

Время повторного бурения скважины в скальном грунте выбирается в зависимости от прочности инъекционного раствора.

Примечание - Повторное бурение обычно осуществляется спустя 6-24 ч после предварительной инъекции.

8.3.3.3 Предварительное укрепление грунта

8.3.3.3.1 Если проверка скважины указывает на высокую водопроницаемость грунтов или на то, что инъектирование скважины будет проводиться под высоким давлением без противодавления, то иногда требуется предварительное укрепление грунта.

Примечание - Данное требование является не правилом, а в большей степени разумной мерой предосторожности, если есть предположение о преобладании описанных выше характеристик грунта.

8.3.3.3.2 В исключительных случаях может потребоваться заполнение полостей как часть общего укрепления грунта.

8.3.3.3.3 Такого типа работа не должна рассматриваться как часть общего объема обычных анкерных работ.

8.3.4 Инъектирование анкеров

8.3.4.1 Инъектирование должно проводиться сразу после завершения процесса бурения.

8.3.4.2 Если инъекционный раствор подается через шланг, то конец шланга должен быть постоянно погружен в раствор, а заполнение продолжаться до тех пор, пока из устья скважины не выступит чистый раствор.

8.3.4.3 Инъекция всегда проводится с нижнего конца инъектируемого участка.

8.3.4.4 Для горизонтальных и поднимающихся кверху скважин требуется применение прокладки или трубного сальника для уменьшения потерь инъекционного раствора в зоне корня анкера или по всей длине скважины.

8.3.4.5 Для достижения полного заполнения скважины инъекционным раствором должна существовать возможность удаления воздуха и воды.

8.3.4.6 Отвод воздуха из буровых скважин, которые находятся под наклоном, может происходить посредством шланга, который от устья скважины доходит до ее наивысшей точки.

8.3.4.7 При устройстве практически горизонтального анкера должны быть предприняты специальные меры типа многоступенчатой инъекции для исключения наличия шлама в скважине.

8.3.4.8 Если для корня анкера предусмотрено многоступенчатое или дополнительное инъектирование, то в анкерной системе необходимо предусмотреть одну или несколько инъекционных труб с манжетой (манжетные трубы).

8.3.4.9 Следует предотвращать цементирование растягивающего элемента в свободной длине анкера для исключения передачи нагрузки от корня по свободной длине анкера на обратную сторону анкеруемой конструкции.

8.3.4.10 Для предотвращения этого могут быть проведены одно или несколько из указанных ниже мероприятий:

- промывка инъекционного раствора сзади строительной конструкции;

- замена инъекционного раствора в свободной длине анкера на материал, который не передает усилий;

- размещение трубного сальника до корня анкера.

8.3.4.11 Для увеличения сопротивления выдергиванию анкера может быть применена многоступенчатая инъекция растягивающего элемента до или после монтажа. При этом в грунт просачивается дополнительный раствор и увеличиваются нормальные напряжения на контакте между грунтом и материалом заделки.

8.3.4.12 Следует предотвращать просачивание воды из устья скважины после инъекции.

8.3.5 Повторная инъекция

8.3.5.1 В определенных грунтах при применении буровых и промывочных способов, которые ослабляют грунт вокруг скважины, возможна повторная инъекция в зоне корня анкера для улучшения прочностных свойств грунта (in-situ).

Примечание 1 - Если грунтовый анкер устраивается в слабых грунтах с невысокой несущей способностью или в трещиноватых скальных грунтах с низким пределом прочности, одиночная повторная инъекция может быть недостаточной.

Примечание 2 - Повторная инъекция осуществляется через один или несколько инъекторов, оснащенных тампоном.

8.3.5.2 В зависимости от грунтовых условий повторная инъекция может быть начата не ранее чем через 8-10 ч после окончания предыдущей инъекции.

8.3.5.3 Повторная инъекция должна осуществляться в течение 24 ч после инъекции.

8.3.5.4 Последующие циклы повторной инъекции могут осуществляться после этого с интервалом 10 ч.

Примечание - Повышение сопротивления на выдергивание грунтового анкера может зависеть от параметров повторной инъекции (примененного давления, даты исполнения, времени выдерживания давления, общего объема инъекционного раствора).

8.4 Натяжение анкеров

8.4.1 Общие положения

8.4.1.1 Натяжение анкерной тяги требуется для выполнения следующих функций:

- Установка и фиксирование усилия грунтового анкера и перемещения анкерного оголовка по достижении испытательного усилия;

- Достижение растягивающего усилия и закрепление корня анкера при блокировочном усилии.

8.4.1.2 Натяжение и относящаяся к ней учетная документация должны быть выполнены и оформлены опытным персоналом под надзором квалифицированного производителя работ.

8.4.2 Оборудование для натяжения

8.4.2.1 Калибровка оборудования для натяжения и динамометра может производиться не более чем за 12 мес до их применения, и удостоверение калибровки в целях контроля должно постоянно находиться на строительной площадке.

8.4.2.2 Натяжные устройства для стержневых, многожильных и тросовых элементов должны натягивать весь растягивающий элемент как одно целое.

8.4.2.3 Оборудование должно быть в состоянии надежно натягивать растягивающие элементы в пределах номинальной мощности давления насосного блока до заданного испытательного усилия.

8.4.3 Процесс натяжения

8.4.3.1 Требования по определенной последовательности натяжения или по нагрузке, прикладываемой ступенями, следует указать в проекте.

8.4.3.2 Анкеруемая конструкция должна быть рассчитана на воздействие реактивных сил от приложения испытательных усилий согласно разделу 9.

8.4.3.3 Перед приложением усилий должны быть в деталях определены методы натяжения и формы протоколов.

8.4.3.4 Оборудование для натяжения должно использоваться согласно инструкции по эксплуатации производителя.

8.4.3.5 Натяжение или испытание должно проводиться после твердения инъекционного раствора в корне анкера, для чего обычно требуется 7 сут.

8.4.3.6 В слабых пластичных грунтах целесообразно установить минимальное время ожидания между окончанием монтажа анкера и началом работ по натяжению, в течение которого грунт снова может консолидироваться.

8.4.3.7 Если в слабых пластичных грунтах усилие предварительного натяжения снижается в течение короткого промежутка времени после крепления грунтового анкера, то может быть предпринят ряд систематических (например, еженедельных) повторяющихся процессов натяжения, для того чтобы определить, возможно ли получение требуемой несущей способности анкера.

8.4.3.8 В процессе испытания и натяжения анкеров на растягивающем элементе (тяге) не допускается возникновение лунок от клиньев ниже точки зажима.

8.4.3.9 Защита от коррозии анкеров строительной конструкции не должна быть повреждена.

8.4.4 Блокировка грунтового анкера

8.4.4.1 Грунтовые анкеры после приемочного испытания, как правило, предварительно натягиваются и закрепляются с блокировочным усилием согласно ЕН 1997-1.

8.4.4.2 Блокировка грунтового анкера не может ухудшать способность оголовка анкера к передаче усилия согласно 6.2.2.

8.4.4.3 Если после блокировки изменяется усилие анкера, то нужно проверить пригодность элементов анкеровки (например, клиньев, гаек).

8.4.5 Натяжение грунтовых анкеров со ступенчатыми интервалами свободных длин

8.4.5.1 Для грунтовых анкеров со ступенчатыми интервалами свободных длин процесс натяжения должен проводиться особенно тщательно, чтобы избегать перегрузки каждого отдельного растягивающего элемента.

Примечание - Это справедливо прежде всего для растягивающих элементов с более короткими свободными длинами.

8.4.5.2 Процесс натяжения должен осуществляться таким образом, чтобы при достижении испытательной нагрузки значения усилия были бы одинаковы во всех растягивающих элементах.

Примечание - После блокировки грунтового анкера и при рабочей нагрузке усилия могут варьироваться в отдельных растягивающих элементах.

9 Надзор, испытание и постоянное наблюдение

9.1 Общие положения

9.1.1 Различают три типа испытаний анкеров:

- исследовательское испытание;

- испытание на пригодность;

- приемочное испытание.

9.1.2 Исследовательские испытания, проводимые до изготовления анкеруемой конструкции (анкерной плиты), устанавливают:

b) критическое усилие анкерной системы; или

c) характеристику ползучести анкерной системы до отказа; или

9.1.3 Для определенной расчетной ситуации проводят испытания на пригодность, где определяются:

b) характеристика ползучести или снижение усилия натяжения до испытательной нагрузки анкерной системы;

9.1.4 Для каждого отдельного грунтового анкера приемочные испытания подтверждают:

a) несущую способность грунтового анкера при испытательной нагрузке;

b) характеристику ползучести или снижение усилия натяжения в граничном состоянии пригодности к использованию, если требуется;

d) факт соответствия усилия за вычетом трения определенному в расчете усилию в анкере.

9.1.5 Контроль и оценка всех испытаний анкеров должны проводиться специалистом, имеющим опыт в технологии изготовления грунтовых анкеров.

Примечание - Установленные в ЕН ИСО 22477-5 проверочные методы относятся к исследованиям, а также к испытаниям на пригодность и приемочному контролю как для временного, так и для постоянного анкера.

9.1.6 Для каждого проекта, в котором заполняются антикоррозионные защитные оболочки внутри скважины, предварительно проводится испытание, при котором антикоррозионная защитная оболочка с аналогичным порядком действий и при сходной с рабочими анкерами геометрии полностью заполняется инъекционным раствором согласно 6.4.2.

9.2 Требования к измерениям

Требования к измерениям усилий, сдвига, времени и температуры установлены в ЕН ИСО 22477-5.

9.3 Предварительная нагрузка

9.4 Методы испытаний

В ЕН ИСО 22477-5 для каждого вида испытаний анкеров описаны допустимые три метода испытаний. Это:

а) Метод испытания 1: Грунтовый анкер нагружается циклами ступенчато от предварительного натяжения до испытательной нагрузки. Испытание рассматривает перемещение точки закрепления как функцию приложенной нагрузки, а также, при наивысшей нагрузке каждого цикла, перемещение точки закрепления как функцию времени.

b) Метод испытания 2: Грунтовый анкер нагружается циклами ступенчато от предварительного натяжения до испытательной нагрузки. При каждом цикле замеряется падение усилия на оголовке анкера при максимальной силе натяжения за установленный промежуток времени.

c) Метод испытания 3: Грунтовый анкер ступенчато нагружается от предварительной нагрузки до максимальной испытательной нагрузки. Перемещение точки закрепления измеряется на каждой ступени нагружения при постоянно поддерживаемом усилии в анкере.

9.5 Исследовательское испытание

9.5.1 Перед изготовлением анкера могут потребоваться исследовательские испытания, чтобы установить сопротивление выдергиванию в зависимости от грунтовых условий и использованных стройматериалов, установить профессиональную компетенцию исполнителя и/или чтобы проверить новый тип анкера до отказа на контакте между грунтом и раствором заделки.

9.5.2 Исследовательские испытания должны проводиться для анкеров, устраиваемых в грунтовых условиях, для которых не проводились до сих пор исследовательские испытания, или если должны прикладываться более высокие рабочие нагрузки, чем те, что прикладывались ранее, при сопоставимых грунтовых условиях.

9.5.3 Число исследовательских испытаний должно быть согласовано при проектировании и расчете.

9.5.4 Если грунтовые анкеры при исследовательских испытаниях нагружались до разрушения, они не могут использоваться как рабочие анкеры.

9.5.5 Диаметр буровой скважины и габариты частей анкера, за исключением растягивающего элемента, должны быть такими же, как у рабочего анкера.

9.5.6 Если в рабочих анкерах невозможно использовать корень с более высокой прочностью на растяжение, то могут быть испытаны грунтовые анкеры с укороченным корнем, для того чтобы достичь срыва между грунтом и цементным камнем.

9.5.7 При разрушении анкеров с укороченным корнем нельзя рассчитывать на прямой пропорциональный рост сопротивления выдергиванию при увеличении длины корня.

9.5.8 При увеличении диаметра скважины нельзя по поведению грунтового анкера, подвергнутого исследовательскому испытанию, делать прямые заключения о рабочих анкерах.

9.6 Испытание на пригодность

9.6.1 Перед проведением испытания на пригодность должны учитываться выполненные ранее исследовательские испытания и оцениваться их результаты.

9.6.2 Временные и постоянные анкеры должны подвергаться исследовательским испытаниям, для получения информации по 9.1.3.

9.6.3 Испытания на пригодность проводятся на строительной площадке, на которой установлены грунтовые анкеры.

9.6.4 Число испытаний на пригодность должно устанавливаться согласно ЕН 1997-1.

9.7 Приемочное испытание

Каждый анкер строительной конструкции подвергается приемочному испытанию.

9.8 Определение расчетной свободной длины стержня

9.8.1 Указания по определению расчетной свободной длины стержня см. в ЕН ИСО 22477-5.

- верхнее предельное значение анкера

- верхнее предельное значение анкера с упорной трубой:

- нижнее предельное значение постоянного и временного анкера:

9.8.4 Если грунтовый анкер на диаграмме изменения усилия показывает воспроизводимые характеристики, то такой анкер можно принять при условии, что он отвечает всем остальным требованиям расчета.

9.8.5 Если грунтовый анкер на диаграмме изменения усилия не показывает воспроизводимые характеристики, требуется оценить влияние такого анкера на расчет всей строительной конструкции, при этом должны быть предприняты, при необходимости, соответствующие мероприятия для выполнения требований расчета анкеруемой конструкции (например, выполнение анкера-дублера).

9.9 Надзор за изготовлением и испытание

9.9.1 Необходимо контролировать монтаж и испытание грунтовых анкеров, а также вести протоколирование на строительной площадке (см. раздел 10).

9.9.2 Если при проверке возникают сомнения в качестве анкера, то следует провести дополнительные испытания для установления действительных характеристик анкера.

9.10 Постоянное наблюдение

9.10.1 Грунтовые анкеры могут быть оснащены контрольным устройством.

9.10.2 Если анкеруемая конструкция чувствительно реагирует на изменение нагрузки или деформацию грунта, с помощью данных измерительных устройств можно контролировать параметры грунтового анкера в период запланированного срока эксплуатации.

9.10.3 Необходимость наблюдения, также как число грунтовых анкеров и интервалы измерений, подлежащих контролю, должны быть определены при проектировании и расчете.

9.10.4 Наблюдение должно охватывать перепроверку антикоррозионной защиты доступных частей анкерного оголовка и самого анкерного оголовка.

9.10.5 Если ведется наблюдение за состоянием грунтовых анкеров, то должны регулярно контролироваться минимум 5% грунтовых анкеров во время их запланированного срока эксплуатации.

9.10.6 Если грунтовый анкер снабжается системой постоянных измерений усилий, два следующих анкера того же типа и с той же рабочей нагрузкой должны быть смонтированы в непосредственной близости, чтобы был возможен контроль устройства наблюдения при необходимости.

10 Отчетная документация

10.1 Схема расположения анкеров, содержащая технические данные для применяемой анкерной системы, должна быть на строительной площадке.

Примечание - В соответствующих случаях схема расположения анкеров должна содержать следующую информацию:

- тип анкера с обозначением;

- число грунтовых анкеров;

- положение и наклон каждого грунтового анкера и допуски для монтажа;

- свободная длина анкера и длина корня;

- требуемое испытательное усилие;

- методы монтажа (бурение, монтаж, инъекция и натяжение);

- известные препятствия при бурении;

- другие ограничения для монтажа анкеров.

10.2 Журналы производства работ должны вестись согласно ЕН 1997-1 и при необходимости содержать следующее:

a) число и положение грунтовых анкеров;

b) товарные накладные на цемент, полимеры и отвердители, цементные и полимерные растворы;

c) грунтовое напластование;

d) буровой инструмент и метод бурения;

e) методы монтажа и размеры анкерных элементов;

f) дата и время монтажа каждого грунтового анкера;

g) погодные условия;

h) состав инъекционного раствора, давление инъекции, число инъекций, длина инъектирования, время инъектирования, предварительная и дополнительная инъекция;

i) установка выбранной антикоррозионой защиты;

j) требования к испытанию грунтовых анкеров, включая свидетельство о проверке;

k) нагрузка, включая установочное усилие;

I) контрольные устройства;

m) фирма-подрядчик;

n) Ф.И.О. оператора бурового инструмента/специалиста, который осуществляет процесс натяжения/прораба/инженера.

10.3 Для монтажа каждого грунтового анкера должен быть оформлен журнал с подписью, который должен содержать подробности изготовления анкера.

10.4 После окончания крепежных работ все журналы монтажа и испытаний должны сохраняться.

10.5 Исполнительные чертежи должны выполняться после окончания работ и храниться вместе с проектом.

10.6 Свидетельства о приемке надзорным органом (если имеются) для всех анкерных материалов прикладываются вместе с проектом и исполнительными чертежами в документацию по строительству.

10.7 Копии всех описанных в настоящем разделе протоколов следует хранить в месте, доступном для просмотра заинтересованными сторонами.

Примечание - Приложение D содержит пример журнала производства работ.

11 Особые требования

11.1 При выполнении крепежных работ следует выполнять следующие требования:

- безопасность строительства;

- защита окружающей среды;

- безопасность технологических приемов;

- эксплуатационная безопасность при бурении, обращении со вспомогательным оборудованием и инструментом.

11.2 При выполнении крепежных работ должны соблюдаться стандарты, действующие на национальном уровне, спецификации и другие нормативные документы.

11.3 Особое внимание должно быть уделено операциям, в ходе которых персонал работает вблизи тяжелых оборудования и инструментов.

11.4 Негативное влияние на окружающую среду, которое может возникнуть при устройстве анкеров, должно быть сведено к минимуму.

Примечание - Негативное влияние на окружающую среду может быть вызвано:

- шумом;

- вибрацией грунта;

- загрязнением грунта;

- загрязнением поверхностных вод;

- загрязнением подземных вод;

- загрязнением воздуха.

11.5 Важно соблюдать меры безопасности во время натяжения:

- обслуживающий персонал и наблюдатели должны стоять в стороне от натягивающих устройств и не проходить за ними, пока идет процесс натяжения;

- должны быть установлены предупреждающие таблички с надписью "Опасность! Процесс натяжения!" или подобной надписью.

Приложение А

(справочное)

Методы испытаний антикоррозионной защиты

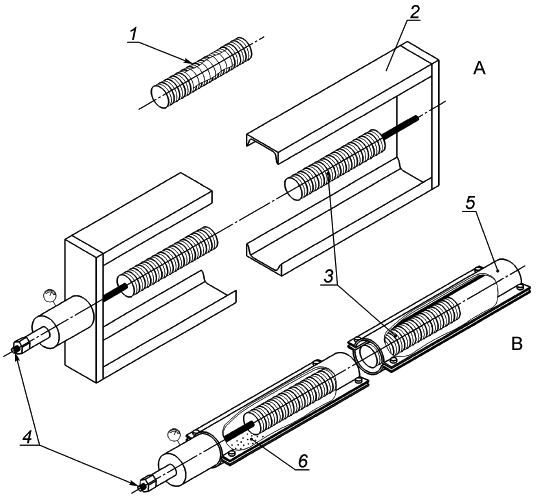

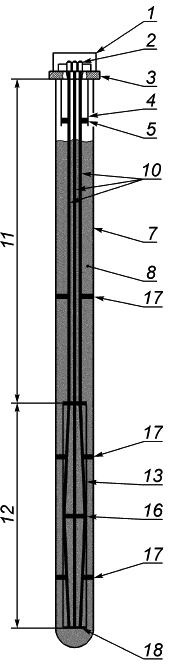

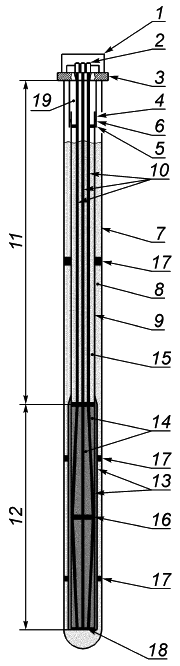

В настоящем приложении описаны методы исследований, с помощью которых может быть определена целостность антикоррозионной защиты предварительно изготовленной оболочки анкера во время или после нагрузки. Данные испытания проводят в испытательной рамке. На рисунке А.1 показана общая испытательная конструкция.

Испытание А

При испытании по данному методу нагружается покрытый оболочкой растягивающий элемент, без бокового ограничения расширения антикоррозионной защитной оболочки.

Растягивающий элемент, инъекционный раствор и окружающая(ие) пластиковая(ые) защитная(ые) труба(ы) подвергаются такой же нагрузке, что и анкеры строительной конструкции.

Растягивающий элемент нагружается до максимального усилия, которому он подвергается во время испытания in-situ (по месту нахождения).

Во время нагрузки растягивающего элемента ведется наружное наблюдение за его гибкостью и сопротивлением защитной трубы образованию трещин.

В конце испытания полностью снимается нагрузка с растягивающего элемента.

Часть наружной пластиковой оболочки удаляется, а растягивающий элемент повторно нагружается до установочного усилия для исследования состояния внутренней оболочки, расположения трещин и их ширины в инъекционном растворе.

Испытание В

При испытании по данному методу помещенный в оболочку растягивающий элемент нагружается в инъектируемой, а затем продольно вскрываемой разъемной стальной трубе. Нагрузка соответствует нагрузке в рабочем анкере.

Растягивающий элемент нагружается до максимального усилия, которому он подвергается во время испытания in-situ (по месту нахождения). В конце испытания нагрузка с растягивающего элемента полностью снимается.

Стальная труба вскрывается, а инъекционный раствор, расположенный вокруг наружной пластиковой оболочки, удаляется. Затем проверяется целостность наружной пластиковой оболочки.

После удаления наружной пластиковой защитной трубы исследуется либо внутренняя защитная труба, либо (если внутренняя защитная труба не применяется) исследуется внутренний инъекционный раствор, т.е. определяются расположение трещин и их ширина.

Следует установить наибольшее расстояние между трещинами в пределах антикоррозионных оболочек, чтобы была возможность определить наибольшую ширину трещины при известном смещении растягивающего элемента при испытательной нагрузке.

Исследование внутренней оболочки или определение расположения трещин, их ширины в инъекционном растворе/при испытании в нагруженном состоянии (испытание А) или в ненагруженном состоянии (испытание В) в разных местах.

1 - растягивающий элемент; 2 - испытательная рамка; 3 - растягивающий элемент в пределах длины заделки; 4 - стержневая, сложного плетения или многожильная система натягивающего элемента; 5 - разъемная труба; 6 - инъекционный раствор; А - испытание А: грунтовый анкер без бокового ограничения расширения; В - испытание В: анкер в заинъектированной стальной трубе

Рисунок А.1 - Испытание защиты от коррозии

Приложение В

(справочное)

Указания по критериям приемки для пластических антикоррозионных защитных масс и перечень стандартов по испытаниям характеристик материалов

Таблица В.1 - Условия приемки для пластичных антикоррозионных защитных масс

Характеристика | Единица измерения | Предельные значения |

Содержание свободной серы, сульфатов и сульфидов | 1·10 мг/г | 50 |

Содержание хлорида, нитрита, нитратов и роданитов | 1·10 мг/г | 50 |

Удельное сопротивление | Ом | 10 |

Водопоглощение (0,1 моль/л после 30 дней) | % | 2 |

Омыление (кислотность) | мг KOH/г | 5 |

Промасливание на фильтрующей бумаге при 50°С после 24 ч: увеличение диаметра масляного пятна | мм | 5 |

Глубина проникновения при испытании промасливанием на затвердевшем цементном растворе толщиной 5 мм при 50°С после 7 дней | мм | 2 |

Термическая устойчивость после 24 ч. Отсутствие капель масла на сите при повышении температуры на 10°С каждые 2 часа | °С капель масла | 40 |

Точка каплепадения | °С | 60 |

Антикоррозионная защита - при морском тумане: 5% NaCI -168 при 35°С | - | Визуальный контроль отсутствие коррозии |

Значение осаждения при 40°С | % | 5 |

Перечень стандартов для испытания материалов:

(ISO 9227:2012);

- ASTM D130-12, Standard Test Method for Corrosiveness to Copper from Petroleum Products by Copper Strip Test (Стандартный метод определения коррозионного воздействия нефтепродуктов на медь испытанием на медной пластинке);

- ASTM D 94-07, Standard Test Methods for Saponification Number of Petroleum Products (Стандартные методы определения показателя омыления нефтепродуктов);

- ASTM D 512-12, Standard Test Methods for Chloride Ion in Water (Стандартный метод хлорид-иона в воде).

Приложение С

(справочное)

Антикоррозионная система защиты временных и постоянных анкеров

Таблица С.1 - Примеры антикоррозионных систем для временных анкеров

1 Длина заделки растягивающего элемента Все изготовляемые растягивающие элементы должны покрываться цементным раствором толщиной не менее 10 мм. При наличии агрессивных условий грунта возможно повышение антикоррозионной защиты, например, с помощью ребристой защитной трубы вокруг растягивающего элемента (растягивающих элементов). | |

2 Свободная длина стержня Защитная система должна обладать ограниченным трением и допускать движение растягивающего элемента в скважине. Этого можно достичь с помощью следующих мероприятий: a) пластиковая защитная труба вокруг каждого отдельного растягивающего элемента, защищенная от воды с конца со стороны земли; b) пластиковая защитная труба вокруг каждого отдельного растягивающего элемента, полностью заполненная антикоррозионной массой; c) обсадка всех растягивающих элементов трубами из пластика или стали с конечным уплотнением от проникновения воды; d) обсадка всех растягивающих элементов трубами из пластика или стали, которые полностью заполнены антикоррозионной массой b) и d), подходят для применения в агрессивной среде | |