ГОСТ 5332-75*

Группа Г44

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РОЛИКИ И ШАГИ РОЛЬГАНГОВ ПРОКАТНЫХ СТАНОВ

Общие технические условия

Rollers and spacings of roll tables of rolling mills. General specifications

ОКП 31 3756

Дата введения 1976-07-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 4 июля 1975 г. N 1702 срок введения установлен с 01.07.76

Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации

* ПЕРЕИЗДАНИЕ (июль 1998 г.) с Изменениями N 1, 2, утвержденными в мае 1981 г., мае 1990 г. (ИУС 8-81, 8-90)

ВЗАМЕН ГОСТ 5332-71

Настоящий стандарт распространяется на шаги и ролики рольгангов, предназначенных для транспортирования заготовок и проката для заготовочных, обжимных, листовых, сортовых, трубных станов и агрегатов непрерывного литья и прокатки металлов.

Стандарт не распространяется на ролики специальных рольгангов, на которых, кроме транспортирования, выполняются другие операции.

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Ролики должны изготовляться следующих типов:

для рольгангов прокатных станов:

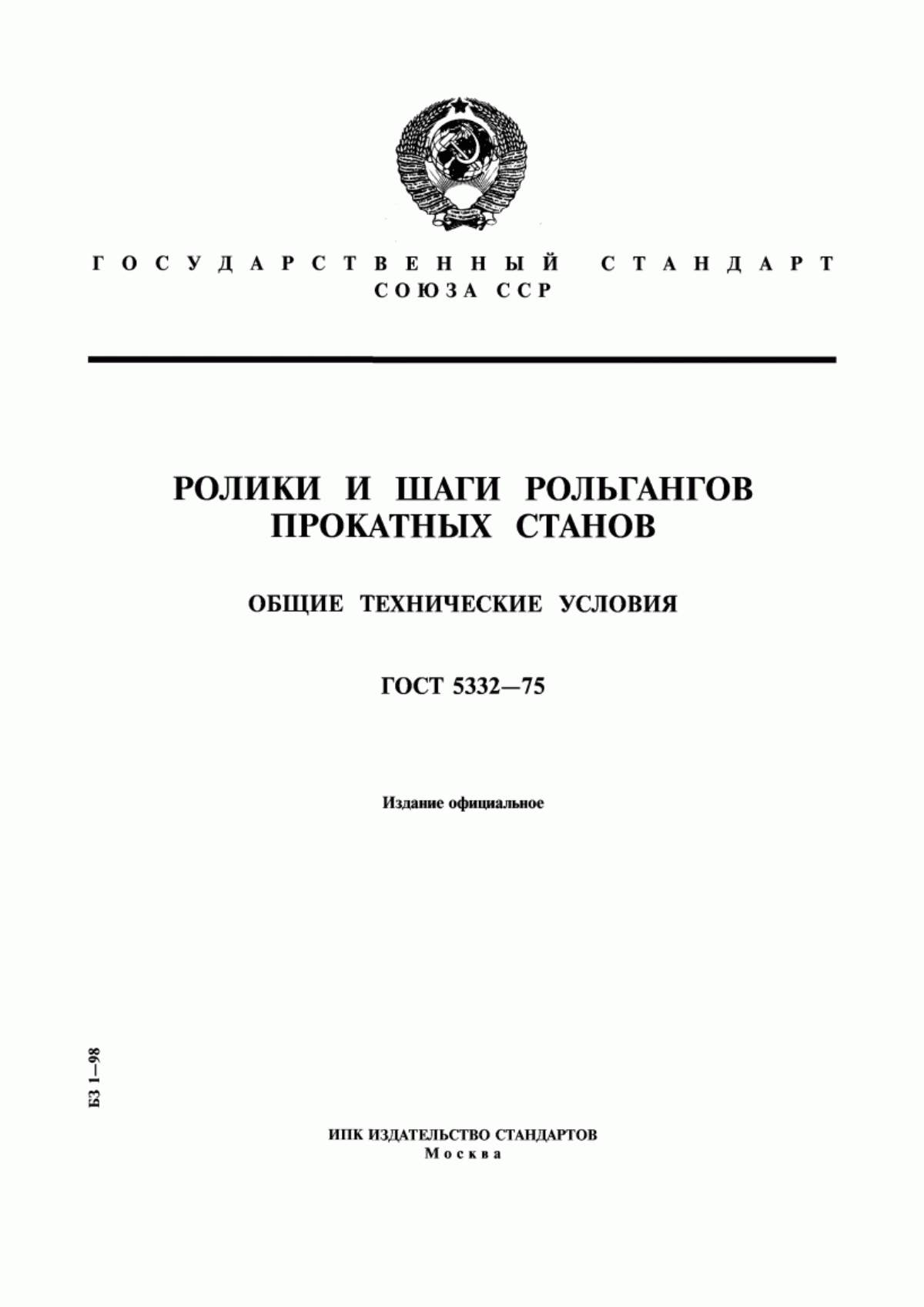

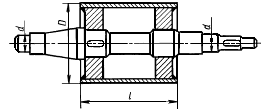

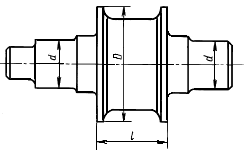

ПК1 - кованый (черт.1);

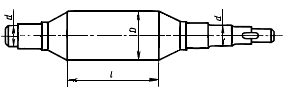

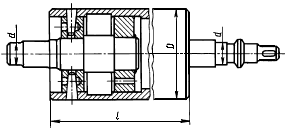

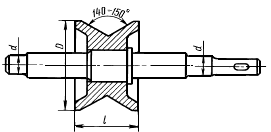

ПК2 - кованый с биконической бочкой (черт.2);

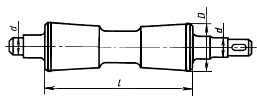

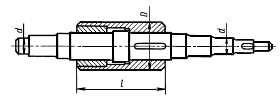

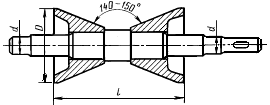

ПК3 - кованый ребристый (черт.3);

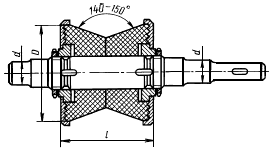

ПЗ - с закованными цапфами (черт.4);

ПС1 - сварной с приваренными цапфами (черт.5);

ПС2 - сварной гуммированный (черт.6);

ПС3 - сварной ребристый (черт.7);

ПН1 - с насадной сварной бочкой (черт.8);

ПН2 - с насадной чугунной бочкой и вставными цапфами (черт.9);

ПН3 - с насадной чугунной бочкой (черт.10);

для рольгангов трубных станов:

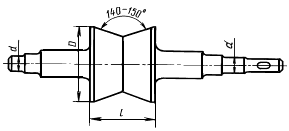

ТК1 - кованый биконический (черт.11);

ТК2 - кованый с буртами у торцов бочки (черт.12);

ТН1 - с насадной биконической бочкой (черт.13);

ТН2 - с насадной биконической бочкой из двух половин (черт.14);

ТН3 - с насадной биконической бочкой из неметаллического материала (черт.15).

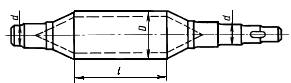

Ролик ПК1 - кованый

Черт.1

Ролик ПК2 - кованый с биконической бочкой

Черт.2

Ролик ПК3 - кованый ребристый

Черт.3

Ролик ПЗ - с закованными цапфами

Черт.4

Ролик ПС1 - сварной с приваренными цапфами

Черт.5

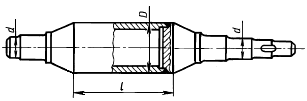

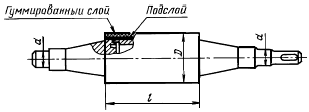

Ролик ПС2 - сварной гуммированный

Черт.6

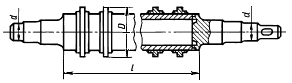

Ролик ПС3 - сварной ребристый

Черт.7

Ролик ПН1 - с насадной сварной бочкой

Черт.8

Ролик ПН2 - с насадной чугунной бочкой и вставными цапфами

Черт.9

Ролик ПН3 - с насадной чугунной бочкой

Черт.10

Ролик ТК1 - кованый биконический

Черт.11

Ролик ТК2 - кованый с буртами у торцов бочки

Черт.12

Ролик ТН1 - с насадной биконической бочкой

Черт.13

Ролик ТН2 - с насадной биконической бочкой из двух половин

Черт.14

Ролик ТН3 - с насадной биконической бочкой из неметаллического материала

Черт.15

Примечания

1. Конструкция роликов черт.1-15 не регламентируется.

2. Допускается изготовление роликов типов ПК1-ПК3 и ТК1, ТК2 из проката.

3. Ролики типов ПК3 и ПС3 выполняются с ребрами, как одно целое с бочкой, так и в виде напрессованных или приваренных колец.

1.2. Основные размеры роликов и шагов рольгангов (расстояние между осями двух соседних роликов) должны соответствовать указанным на черт.1-15 и в таблице.

1.3. Ролики типов ТК1, ТН1, ТН2 могут изготовляться с гуммированными поверхностями бочек.

В этом случае им соответственно присваивают обозначения ТК1-Г, ТН1-Г, ТН2-Г.

1.1-1.3. (Измененная редакция, Изм. N 1).

1.4. Рекомендации по применению роликов указанных типов приведены в приложении.

1.5. Ролики могут изготовляться с осевыми отверстиями для охлаждения в процессе эксплуатации.

(Измененная редакция, Изм. N 1).

1.6. Ролики могут изготовляться как с приводным концом (для рольгангов с индивидуальным приводом), так и без него (холостые ролики).

1.7. Приводные концы роликов, соединяемые с электродвигателями при помощи муфтовых соединений, должны изготавливаться по ГОСТ 12080-66.

мм

Диаметр бочки ролика | Ряд диаметров шейки ролика | Длина бочки ролика | Шаг рольганга | |||

1-й ряд | 2-й ряд | 1-й ряд | 2-й ряд | 1-й ряд | 2-й ряд | |

80 | 30 | 180 | 200 | |||

90 | 250 | |||||

100 | 40 | 200 | 300 | |||

110 | 360 | |||||

120 | 50 | 250 | 400 | |||

130 | ||||||

140 | 60 | 300 | 450 | |||

150 | 460 | |||||

160 | 70 | 360 | 500 | |||

170 | 560 | |||||

180 | 80 | 400 | 600 | |||

190 | 650 | |||||

200 | 90 | 450 | 700 | |||

210 | 750 | |||||

220 | 100 | 500 | 800 | |||

230 | 850 | |||||

240 | 110 | 560 | 900 | |||

250 | 650 | 950 | ||||

260 | 120 | 600 | 1000 | |||

270 | 1100 | |||||

280 | 130 | 700 | 1200 | |||

290 | 1300 | |||||

300 | 140 | 800 | 1400 | |||

310 | 1500 | |||||

320 | 150 | 900 | 1600 | |||

330 | 1700 | |||||

340 | 160 | 1000 | 1800 | |||

350 | 1100 | |||||

360 | 180 | 1200 | 2000 | |||

1300 | ||||||

380 | 200 | 1400 | 2200 | |||

1500 | ||||||

400 | 220 | 1600 | 2500 | |||

450 | 240 | 1800 | 1700 | 2800 | ||

500 | 260 | 2000 | 1900 | 3000 | ||

550 | 2120 | |||||

560 | 280 | 2200 | ||||

2360 | ||||||

600 | 300 | 2500 | ||||

2600 | ||||||

710 | 320 | 2800 | ||||

3000 | ||||||

800 | 340 | 3150 | ||||

3350 | ||||||

360 | 3600 | |||||

400 | 4000 | |||||

4250 | ||||||

4500 | ||||||

5000 | ||||||

Примечания:

1. 1-й ряд является предпочтительным к применению.

2. Ряды размеров (,

,

) роликов и шагов рольгангов являются независимыми рядами.

1.8. Толщина слоя защитного покрытия бочки должна включаться в размер ее диаметра.

1.9. Шейки роликов с приводной и неприводной сторон могут изготавливаться разных диаметров в зависимости от нагрузки на шейку ролика.

1.10. Длина бочки ролика рольгангов, примыкающих к рабочим клетям стана должна быть не менее длины бочки прокатных валков.

1.11. Предельное отклонение шага в секциях рольгангов с групповым приводом не должно превышать отклонения по ![]() в рольгангах с индивидуальным приводом более ±2 мм.

в рольгангах с индивидуальным приводом более ±2 мм.

(Измененная редакция, Изм. N 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Ролики рольгангов должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Ролики должны изготовляться из следующих материалов: ПК1, ПК2, ТК1, ТК2 - сталь марок 25, 35, 45, 50 по ГОСТ 1050-88, сталь марок 20Х, 20ХГСА, 25ХГСА, 30ХГС, 35ХГСА, 35ХМ, 40Х, 38ХГН по ГОСТ 4543-71, поковки группы II по ГОСТ 8479-70;

ПЗ, кольца роликов ПК3 и ПС3 - сталь марки Ст5сп по ГОСТ 380-94, сталь марок 35, 45 по ГОСТ 1050-88, сталь марок 20Х, 30ХГС, 30ХМ, 40Х по ГОСТ 4543-71, заготовка - труба по ГОСТ 8732-78;

ПН1, ПС1-ПС3 - цапфа - сталь марок 35, 45 по ГОСТ 1050-88, бочка - сталь марки Ст5сп по ГОСТ 380-94, сталь марок 35, 45 по ГОСТ 1050-88, сталь марок 20Х, 30ХГС по ГОСТ 4543-71, заготовка - труба по ГОСТ 8732-78;

ПН2, ПН3 - бочка - чугуны марок ВЧ50 по ГОСТ 7293-85, СЧ15 и СЧ30 по ГОСТ 1412-85, ось - сталь марок 35, 45, 50 по ГОСТ 1050-88;

ТН1, ТН2 - ось - сталь марок 35, 45, 50 по ГОСТ 1050-88, сталь марки 38ХГН по ГОСТ 4543-71, бочка - сталь марок 35, 45, 50 по ГОСТ 1050-88, сталь марки 38ХГН по ГОСТ 4543-71, сталь марки 45Л по ГОСТ 977-88, чугун марки СЧ20 по ГОСТ 1412-85; ТН3 - ось - сталь марок 35, 45, 50 по ГОСТ 1050-88; бочка - маслостойкая резина или пластмасса.

Допускается изготовление роликов из других материалов с механическими свойствами не ниже, чем у материалов, указанных выше.

2.3. Гуммирование подготовленных поверхностей бочек роликов должно производиться резиной, стойкой к среде, в которой эксплуатируются ролики. Подслой гуммированной бочки должен выполняться на клеевых составах лейконата, хлорнаипритового грунта и др., а также может быть получен латунированием. В качестве подслоя допускается применять эбонит.

2.2, 2.3. (Измененная редакция, Изм. N 1).

2.4. Твердость рабочих поверхностей роликов должна быть НВ не менее 430 для роликов типов ТК1, ТК2, ТН1, ТН2 и НВ не менее 320 для роликов типов ПК1-ПК3, П3, ПС1, ПС3, ПН1-ПН3.

Указанная твердость должна достигаться объемной или поверхностной закалкой, химико-термической обработкой, а также наплавлением поверхности бочки твердыми сплавами.

Для роликов, подвергающихся в процессе эксплуатации нагреву выше температуры отпуска, допускается выполнение поверхностей бочек с твердостью исходного материала.

2.5. Шероховатость поверхностей по ГОСТ 2789-73 не должна быть более:

для рабочей поверхности бочек ![]() мкм;

мкм;

для поверхности шеек роликов под посадку подшипников

![]() мкм для диаметров до 80 мм;

мкм для диаметров до 80 мм;

![]() мкм для диаметров более 80 мм.

мкм для диаметров более 80 мм.

2.6. Допуск радиального биения посадочных поверхностей под шестерни и полумуфты относительно посадочных поверхностей под подшипники не должно быть более 0,05 мм.

2.7. Допуск торцевого биения шеек роликов, являющихся опорой для внутренней обоймы подшипника качения, должно быть в пределах 0,03-0,1 мм в зависимости от диаметра.

2.8. Насадка роликов на ось или приварные цапфы для роликов типов ПН1-ПНЗ, ТН1-ТНЗ должны осуществляться по следующим посадкам:

ПН1, ПНЗ - в месте установки шпонки по ![]() ,

, ![]() с противоположного конца по

с противоположного конца по ![]() ;

;

ПН2 - по ![]()

ТН1, ТН2 - не ниже ![]() , при применении шпонок -

, при применении шпонок - ![]() ,

, ![]() ;

;

ТНЗ - ![]() .

.

2.6-2.8. (Измененная редакция, Изм. N 1).

2.9. Ролики типа ПЗ с торцов должны быть заварены или заглушены пробками для создания центровых отверстий и исключения попадания масла во внутреннюю полость.

2.10. В роликах типов ПС1-ПС3, ПН1, ПН2 сварные соединения должны быть выполнены ручной полуавтоматической или автоматической сваркой. Поверхность сварных швов должна быть гладкой и не иметь видимых невооруженным глазом дефектов.

Сварка элементов роликов из высокоуглеродистых и легированных трудносвариваемых сталей должна производиться с предварительным подогревом.

(Измененная редакция, Изм. N 1).

2.10а. Ролики подлежат балансировке. Вид балансировки, величина дисбаланса и способ его устранения должны указываться на чертеже ролика.

(Введен дополнительно, Изм. N 1).

2.11. На поверхности роликов не должно быть трещин, неметаллических включений, раковин, волосовин, следов ковочных закатов и других дефектов.

Рабочие поверхности чугунных бочек роликов должны быть чистыми и отбеленными.

Риски и забоины на поверхности шеек и других посадочных поверхностях не допускаются.

2.12. Средний срок службы роликов до списания должен быть не менее пяти лет для роликов типов: ПК1, ПК2, ПК3, П3, ПС1, ПС3, ПН1, ПН3, ТК1, ТК2, ТН1, ТН2 и не менее двух лет для роликов типов: ПН2, ТН3 и роликов с гуммированной поверхностью.

(Измененная редакция, Изм. N 1).

3. ПРАВИЛА ПРИЕМКИ

3.1. Для проверки соответствия роликов требованиям настоящего стандарта предприятие-изготовитель должно проводить приемо-сдаточные испытания.

3.2. Приемо-сдаточным испытаниям должен подвергаться каждый ролик на соответствие требованиям пп.1.2; 2.2-2.12.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Твердость должна проверяться по ГОСТ 9012-59.

Изменение твердости должно производиться по двум образующим бочки роликов.

Количество замеров по каждой образующей должно быть не менее трех.

4.2. Сварные швы должны проверяться по ГОСТ 3242-79.

4.3. Поверхностные дефекты проверяются визуально.

4.4. Контроль качества материалов по сертификатам или результатам лабораторных испытаний.

(Введен дополнительно, Изм. N 1).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На каждом ролике должна быть нанесена маркировка, содержащая:

номер заказа на изготовление;

клеймо предприятия-изготовителя;

обозначение чертежа.

Транспортная маркировка грузов - по ГОСТ 14192-96.

(Измененная редакция, Изм. N 2).

5.2. Консервация - по группе 1-2 ГОСТ 9.014-78, категория условий хранения - Л по ГОСТ 15150-69. Упаковка - по категории КУ-1 ГОСТ 23170-78. Конкретные требования по транспортной таре, упаковке (вид и тип ящика) должны быть указаны в технических условиях на конкретный тип рольганга.

Все поверхности, подлежащие консервации, должны быть тщательно очищены, промыты бензином или уайт-спиритом и просушены.

При консервации рабочие и посадочные поверхности роликов должны покрываться двумя слоями антикоррозионного лака БТ-5100 по ГОСТ 312-79 или БТ-577 по ГОСТ 5631-79 с добавлением 6-12% алюминиевой пудры ПАП-1 или ПАП-2 по ГОСТ 5494-95.

Допускается покрывать рабочие и посадочные поверхности роликов двумя слоями лака БТ-99 по ГОСТ 8017-74 с алюминиевой пудрой.

(Измененная редакция, Изм. N 1, 2).

5.3. Ролики могут транспортироваться любым видом транспорта.

Транспортирование роликов в части воздействия климатических факторов - по группе 7 и 9 ГОСТ 15150-69. При транспортировании роликов необходимо соблюдать действующие на транспорте каждого вида правила перевозки грузов.

При транспортировании груза в районы Крайнего Севера и труднодоступные районы Крайнего Севера упаковка грузов должна соответствовать ГОСТ 15846-79.

(Измененная редакция, Изм. N 2).

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие роликов требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, эксплуатации и монтажа.

Гарантийный срок эксплуатации - 18 мес со дня ввода роликов в эксплуатацию, за исключением роликов с гуммированной поверхностью бочек, для которых гарантийный срок эксплуатации 12 мес.

(Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ

Рекомендуемое

РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ РОЛИКОВ В РОЛЬГАНГАХ ПРОКАТНЫХ СТАНОВ

1. Ролики типа ПК1 должны применяться в транспортных, подводящих и отводящих рольгангах блюмингов, слябингов, заготовочных, листовых, рельсобалочных и других прокатных станов, где по условиям работы к роликам предъявляются повышенные требования в отношении прочности.

2. Ролики типа ПК2 должны применяться в отводящих и транспортных рольгангах листовых станов с целью уменьшения площади контактирования ролика с транспортируемым листом.

3. Ролики типов ПЗ, ПС1, ПН1 должны применяться в отводящих, удлинительных и транспортных рольгангах, обжимных, заготовочных, сортовых и листовых станов, работающих при отсутствии больших динамических нагрузок на ролик.

4. Ролики типа ПС2 должны применяться в транспортных и отводящих рольгангах полосовых и листовых станов, транспортирующих промасленные стальные листы и листы из цветных металлов, на которых не допускаются царапины и риски.

5. Ролики типов ПК3 и ПС3 могут широко применяться на обжимных станах и машинах непрерывного литья (МНЛ) наравне с роликами типа ПК1, с целью уменьшения площади контактирования транспортируемых заготовок и проката, а также улучшения охлаждения ролика и проката.

При этом ролики типа ПС3 должны применяться в условиях отсутствия больших динамических нагрузок на ролик.

6. Ролики типов ПН2 и ПН3 должны применяться в удлинительных, транспортных, отводящих и других рольгангах прокатных станов при небольших нагрузках, а также для транспортирования листового, полосового и другого проката, повреждение поверхности которого не допускается.

7. Ролики типов ТК1 и ТН1 должны применяться для рольгангов трубных и трубосварочных станов, транспортирующих трубы диаметром до 600 мм.

8. Ролики типа ТН2 должны применяться для рольгангов трубных станов, транспортирующих трубы диаметром свыше 600 мм.

9. Ролики типа ТК2 должны применяться в рольгангах для транспортирования круглых изделий (труб, оправок) в два и более рядов.

10. Ролики типа ТК3 и ролики с гуммированной поверхностью бочек должны применяться для рольгангов трубных и трубосварочных станов, транспортирующих трубы с наружным покрытием, и трубы, к шероховатости поверхности которых предъявляются повышенные требования.

(Измененная редакция, Изм. N 1).

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1998