ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

СОЕДИНИТЕЛИ НИЗКОЧАСТОТНЫЕ НА НАПРЯЖЕНИЕ ДО 1500 В И КОМБИНИРОВАННЫЕ ПРЯМОУГОЛЬНЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 23784-84

Издание официальное

Е

тюм 01 tHaft

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

УДК 621.315.682 : 006.354 Группа Э24

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОЕДИНИТЕЛИ НИЗКОЧАСТОТНЫЕ НА НАПРЯЖЕНИЕ ДО 1500 В И КОМБИНИРОВАННЫЕ ПРЯМОУГОЛЬНЫЕ

ГОСТ 23784-84

Взамен

ГОСТ 23784—79

Общие технические условия

Low-frequency voltage up to 1500 V and rectangular connectors mated set. General specifications

ОКП 638450

Постановлением Государственного комитета СССР по стандартам от 27 июля 1984 г. № 2669 срок действия установлен

с 01.01.86 до 01,01.91

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на низкочастотные на напряжение до 1500 В и комбинированные прямоугольные соединители ручного управления (далее — соединители), изготовляемые для народного хозяйства и для экспорта.

Соединители изготовляют в климатических исполнениях В и УХЛ категорий размещения 2.1 и 5.1 «по ГОСТ 15150—69.

Климатическое исполнение и категорию размещения соединителей устанавливают в стандартах или технических условиях на соединители конкретных типов.

Соединители, изготовляемые для экспорта, должны удовлетворять всем требованиям ГОСТ 23135—78 и требованиям, изложенным в настоящем стандарте.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Основные параметры и размеры соединителей должны соответствовать 'Нормам и значениям, установленным в стандартах или ТУ на соединители конкретных типов согласно ГОСТ 23517—79.

1.2. Условное обозначение соединителей при заказе и в конструкторской документации должны устанавливать в стандартах или ТУ на соединители конкретных типов согласно ГОСТ 17468—76.

Издание официальное Е

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Соединители должны изготовлять в соответствии с требованиями настоящего стандарта, а также стандартов или ТУ на соединители конкретных типов по рабочей конструкторской и технологической документации, утвержденной в установленном порядке.

2.2. Требования к конструкции

2.2.1. Общий вид, габаритные, установочные и присоединительные размеры соединителей должны соответствовать установленным в стандартах или ТУ на соединители конкретных типов.

2.2.2. Внешний вид соединителей должен соответствовать образцам внешнего вида, отобранным и утвержденным в установленном порядке.

Срок действия образцов — 2 года. Образцы потребителям не высылают.

Допустимые изменения внешнего вида соединителей в процессе эксплуатации и хранения должны быть установлены в стандартах или ТУ на соединители конкретных типов.

2.2.3. Масса частей соединителя не должна превышать значений, установленных в стандартах или ТУ на соединители конкретных типов.

2.2.4. Усилие расчленения контактов с контрольным калибром должно быть не менее норм, установленных в стандартах или ТУ на соединители конкретных типов.

Допустимое изменение усилия расчленения контактов в процессе эксплуатации и хранения должно быть установлено в стандартах или ТУ на соединители конкретных типов.

2.2.5. Усилия расчленения и сочленения соединителя должны быть не более норм, установленных в стандартах или ТУ на соединители конкретных типов.

Допустимые изменения усилий сочленения и расчленения соединителей в процессе 'эксплуатации и хранения должны быть установлены в стандартах или ТУ на соединители конкретных типов.

2.2.6. Крепление контакта в изоляторе должно выдерживать усилие не менее десятикратного минимального значения усилия расчленения контакта.

Направление силы, точку приложения и допустимое смещение устанавливают в стандартах или ТУ на соединители конкретных типов.

2.2.7. Конструкция хвостовиков контактов соединителей должна обеспечивать подсоединение проводов пайкой, обжимкой, накруткой, врезанием.

Конкретный способ устанавливают в стандартах или ТУ на соединители конкретных типов.

2.2.8. Хвостовики контактов, -подлежащие электрическому соединению пайкой, должны обладать паяемостью без дополнительного облуживания в течение 12 мес с даты изготовления три соблюдении режимов и правил выполнения лайки, установленных в разд. 7.

2.2.9. Покрытия хвостовиков (кроме торцов) не должны иметь просветов основного металла, коррозионных поражений, пузырей, отслаиваний и шелушений.

2.2.10. Соединители, предназначенные для монтажа пайкой, должны быть теплостойкими при пайке при условии соблюдения режимов и правил выполнения пайки, установленных в разд. 7.

Минимальное расстояние от корпуса (изолятора) соединителя до места пайки должно соответстовать значению, установленному в стандартах или ТУ на соединители конкретных типов.

2.2.11. Контакты и металлические части соединителей должны обладать коррозионной стойкостью или быть надежно защищены от коррозии.

2.2.12. Соединители не должны самовоспламеняться и воспламенять окружающие их элементы и материалы аппаратуры ® пожарном аварийном режиме, установленном в стандартах или ТУ на соединители конкретных типов.

Соединители должны быть трудногорючими, если такое требование установлено в стандартах или ТУ на соединители конкретных типов. Конкретную группу горючести устанавливают в стандартах или ТУ на эти соединители.

2.2.13. Соединители должны обеспечивать сочленение частей в одном заданном положении (поляризация).

Взаимодействие поляризующих элементов должно происходить раньше, чем произойдет соприкасание контактов.

2.2.14. Конструкцией соединителей должна обеспечиваться фиксация сочлененного положения (фиксацию сочлененного положения врубных соединителей обеспечивает потребитель).

2.2.15. Части соединителей одной типоконструкции должны быть взаимозаменяемы.

2.2.16. Крепление изоляторов в корпусе соединителя должно выдерживать усилие в осевом направлении не менее трехкратного максимального значения усилия расчленения соединителя.

Направление силы, точку приложения и допустимое смещение устанавливают в стандартах или ТУ на соединители конкретных типов.

2.2.17. Температура перегрева соединителей не должна превышать значений, установленных -в стандартах или ТУ на соединители конкретного типа из следующего ряда: 20, 30, 40°С.

2—843

2.2.18. Соединители должны «быть износоустойчивы и (выдержи-вать сочленения-расчленения, число которых установлено в стандартах или ТУ на 'Соединители конкретных типов, из следующего ряда: 50, 100, 250, 500, 1000.

2.2.19. Конструкцией соединителей должно обеспечиваться отсутствие резонансных частот в диапазоне частот с верхней частотой 40 Гц.

2.2.20. Конструкцией соединителей должна обеспечиваться механизация и автоматизация технологических процессов сборки аппаратуры.

2.2.21. Удельная материалоемкость частей соединителей не должна превышать значений, установленных в стандартах или ТУ на соединители конкретных типов.

2.2.22. Требования «к комбинированным соединителям должны устанавливать в стандартах или ТУ на соединители конкретных типов.

2.3. Требования к электрическим параметрам и режимам эксплуатации

2.3.1. Сопротивление контактов соединителей должно соответствовать нормам, установленным в стандартах или ТУ на соединители конкретных типов.

2.3.2. Динамическая нестабильность переходного сопротивления контактов не должна превышать нормы, установленные в стандартах или ТУ на соединители конкретных типов.

Примечание. Необходимость предъявления требования к динамической нестабильности устанавливают в стандартах или ТУ на соединители конкретных типов.

2.3.3. Емкость между любыми соседними контактами не должна превышать нормы, установленные >в стандартах или ТУ на соединители конкретных типов, из следующего ряда: 2; 2,5; 3; 5; 10 пФ.

2.3.4. Изоляция менаду любыми контактами, а также между металлическими деталями соединителя и любым контактом о нормальных климатических условиях должна выдерживать без электрического пробоя испытательное напряжение по ГОСТ 23517—79.

2.3.5. Сопротивление изоляции между любыми контактами сочлененного соединителя, а также между металлическими деталями соединителя и любым контактом не должно быть менее значений, установленных в стандартах или ТУ на соединители конкретных типов в соответствии с табл. 1.

2.3.6. Ток на каждый контакт соединителя при его равномерной нагрузке — по ГОСТ 23517—79. Конкретное значение устанавливают в стандартах или ТУ на соединители конкретных типов.

Таблица 1

Максимальное рабочее напряжение, В | До 50 | Св. 50 до 100 | Св. 100 до 500 | Св. 500 |

Сопротивление изоляции, МОм | 500 | 1000 | 5000 | 10000 |

2.3.7. Максимальное рабочее напряжение между любыми соседними контактами сочлененного соединителя — по ГОСТ 23517—79. Конкретное -значение устанавливают в стандартах или ТУ на соединители конкретных типов.

2.3.8. Сопротивление контактов и сопротивление изоляции в течение наработки tu в пределах -времени, равного сроку сохраняемости, при эксплуатации соединителей в режимах «и условиях, установленных настоящим стандартом, а также стандартами или ТУ на соединители конкретных типов, должны соответствовать нормам, установленным в этих стандартах или ТУ.

2.3.9. Сопротивление контактов и сопротивление изоляции в течение срока сохраняемости при хранении соединителей в условиях, у-станозленных настоящим стандартом, а также стандартами или ТУ на соединители конкретных типов, должны соответствовать нормам, установленным в этих стандартах или ТУ.

2.3.10. Соединители должны допускать кратковременную перегрузку током, значение которого и время перегрузки должны соответствовать установленным в стандартах или ТУ на соединители конкретных типов.

2.3.11. Соединители должны быть работоспособны при минимальных значениях токов и напряжений, установленных в стандартах или ТУ на соединители конкретных типов.

2.4. Требования шо стойкости к внешним воздействующим факторам

2.4.1. Соединители должны быть стойкими к воздействию механических факторов ото группам исполнения М4—Мб по ГОСТ 25467—82. Конкретная труппа исполнения должна быть установлена в стандартах или ТУ на соединители конкретных типов.

2.4.2. Соединители должны быть стойкими к воздействию 'климатических и биологических факторов по ГОСТ 25467—82. Соединители, поставляемые на экспорт, должны быть работоспособны при пониженной рабочей температуре среды минус 65°С.

2.5. Требования по надежности — по ГОСТ 25359—82.

2.5.1. Интенсивность отказов Лэ на один контакт, отнесенная к нормальным климатическисм условиям по ГОСТ 20.57.406—81 и в электрических режимах, установленных в стандартах или ТУ на соединители конкретных типов, в течение -наработки ta при доверительной (вероятности Р*=0,6 не должна превышать значений,, установленных в стандартах или ТУ из ряда: 5-10“8, 3-10“8 1/ч.

2.5.2. Значение наработки tn должно соответствовать установленному в стандартах или ТУ из ряда: 5000, 7500, 10000, 15000, 20000 ч.

2.5.3. Гамма-процентный срок сохраняемости соединителей ■при хранении их в условиях, установленных настоящим стандартом, а также стандартами или ТУ на соединители конкретных типов, должен быть не менее значений, установленных в этих стандартах или ТУ из следующего ряда: 5, 6, 8, 10 лет, при заданной вероятности у = 90 или 95%. Конкретное значение устанавливают в стандартах или ТУ на соединители конкретных типов.

3. ПРАВИЛА ПРИЕМКИ

3.1. Правила приемки соединителей должны соответствовать требованиям, установленным ГОСТ 25360—82, с дополнениями и уточнениями, установленными в данном разделе.

3.2. Отдельные виды и группы квалификационных и периодических испытаний допускается по согласованию со службой контроля качества не проводить, если на том же предприятии-изготовителе проводят аналогичные испытания соединителей той же конструкции специального назначения, изготовляемых по единой технологии за контролируемый период.

3.3. Квалификационные испытания

3.3.1. Состав испытаний, деление состава испытаний на группы испытаний и последовательность их проведения в пределах каждой группы должны соответствовать табл. 2.

Таблица 2

Группа испытаний | Наименование испытаний и последовательность их проведения | Пункты настоящего стандарта | |

требований | методов контрол S' | ||

К-1 | Контроль внешнего вида, а также других требований, проверяемых визуальным контролем и техническим осмотром Контроль качества «маркировки Контроль поляризации и взаимозаменяемости | 2.2.2; 2.2.9 5.1 2.2.13; 2.2.15 | 4.2.2 4.7 4.2.10 |

К-2 | Контроль прочности крепления контактов в изоляторе Измерение сопротивления контактов Измерение сопротивления изоляции Контроль электрической прочности изоляции | 2.2.6 2.3.1 2 3.5 2.3.4 | 4.2.6 4.3.1 4.3.5 4.3.4 |

Продолжение табл. 2

Группа испытаний | Наименование испытаний и последовательность их проведения | Пункты настоящего стандарта | |

требований | методов контроля | ||

к-з | Испытание на безотказность | 2.5.1 | 4.6.1 |

К-4 | Контроль общего вида, габаритных, установочных и присоединительных размеров Контроль массы Контроль усилия расчленения контактов Контроль усилий сочленения и расчленения соединителей Испытание на виброустойчивость Испытание на вибропрочноегь (кратковременное) Испытание на ударную прочность # Испытание на уда-рную устойчивость Испытание на воздействие ударов одиночного действия | 2.2.1

2.4.1 2.4.1 2.4.1 2.4.1 2.4.1 |

4.2-3

|

К-5 | Испытание на способность к пайке Испытание на теплостойкость при пайке | 2.2.8 2.2.10 |

|

К-6 | Контроль размеров тары Испытание упаковки на прочность | 5.2 5.2 | 4.8 | 4.8 |

К-7 | Испытание на долговечность | 2.5.2 | 4.6.2 1 |

К-8 | Контроль емкости между контактами Контроль прочности крепления изолятора в корпусе соединителя Испытание на воздействие тока на каждый i контакт при равномерной нагрузке соединителя Испытание на воздействие максимально допустимых кратковременных токов | 2.3.3 2.2.16 2.3.6 2.3.10 | 4.3.3 ! 4.2.11 1 4.3.6 1 4.3.7 |

К-9 | : Испытание на воздействие повышенной влаж ности воздуха (длительное) Контроль работоспособности при минимальных токах и напряжениях Испытание на воздействие инея и росы Испытание на воздействие изменения температуры среды Испытание на воздействие атмосферного пониженного давления | 2.4.2 2.3.11 2.4.2 2.4.2 2.4.2 | ! 4.4.2.3 4.3.8 4.4.2.5 4.4.2.2 4.4.2.4 1 |

3—843

Продолжение табл, 2

Группа испытаний | Наименование испытаний к последовательность их проведения | Пункты настоящего стандарта требова-! методов ний 1 контроля | |

К-Ю | Испытание на воздействие солнечного излучения Испытание на устойчивость к воздействию соляного тумана | 2.4.2 2.4.2 | 4.4.2.7 4.4.2.6 |

К-11 | Испытание на пожарную безопасность | 2.2.12 | 4.2.12 |

К-12 I Испытание на воздействие плесневых грибов I 2.4.2 | 4.4.2.8

3.3.2. Допускается для соединителей конкретных типов стойкость к 'воздействию инея и -росы, пониженного атмосферного давления, плесневых грибов и солнечного излучения в составе ‘квалификационных испытаний не контролировать. Соответствие соединителей указанным требованиям подтверждают на основе данных, полученных при разработке (результатами испытаний или материалами сопоставления с аналогами, расчетными, расчетно-экспериментальными и другими методами).

При изменении конструкции, технологического процесса изготовления и (или) материалов, которые могут повлиять на стойкость соединителей к воздействию указанных факторов, контроль проводят в составе типовых испытаний.

3.3.3. Соединители, прошедшие испытания по группе К-1, используют для испытаний по группе К-2. Соединители, прошедшие ■испытания по группам К-1 и К-2, используют для испытания по любой другой группе. Испытания по группам К-3—К-12 проводят на «самостоятельных выборках.

3.3.4. Испытания на долговечность являются продолжением испытаний на безотказность.

3.3.5. Комплектование выборок проводят по следующим правилам:

для групп К-3 и К-7 — по правилам, установленным для группы П-1;

для групп К-4 — К-6 и К-8—-К-12 — по правилам, установленным для любой из групп П-<2 —«П-4.

3.3.6. Для проведения испытаний применяют следующие планы контроля:

для групп испытаний К-1 и К-2 — планы контроля, установленные для групп С-1 и С-2 соответственно;

для группы испытаний К-3 —план контроля, установленный для группы П-1;

для групп испытаний К-4 — К-6 — планы контроля, установленные для групп П-2 — П-4 соответственно;

для группы испытаний К-7 — план контроля, установленный в ■стандартах или ТУ на соединители конкретных типов согласно ГОСТ 25359—82;

для групп испытаний К-8 и К-9—планы контроля, установленные для группы П-2;

для групп испытаний К-10—К-12 — двухступенчатый план контроля с объемом выборки П] = П2 = 3 шт.; приемочные и браковочные числа на первой ступени Ci = 0, Сг = 2, на второй ступени 1, С4 = 2.

3.3.7. Соединители, подвергавшиеся испытаниям по группам К-3 — К-5 и К-7 — К-12, отгрузке потребителю не подлежат. Соединители, подвергавшиеся испытаниям по группе К-6, допускается отгружать потребителю, если они соответствуют нормам.

3.4. Приемо-сдаточные испытания

3.4.1. Соединители для приемки предъявляют партиями.

3.4.2. Состав испытаний, деление состава испытаний на группы испытаний и последовательность их проведения в пределах каждой группы должны соответствовать табл. 3.

Таблица 3

Группа испытаний | Наименования испытаний и последовательность их проведении | Пункты настоящего стандарта | |

требований | методов контроля | ||

С-1 | Контроль внешнего вида, а также других требований, проверяемых визуальным контролем и техническим осмотром | 2.2.2; 2.2.9 | 4.2.2 |

Контроль качества маркировки | 5.1 | 4.7 | |

Контроль поляризации и взаимозаменяемости | 2.2.13; 2.2.15 | 4.2.10 | |

Контроль прочности крепления контактов в изоляторе | 2.2.6 | 4.2.6 | |

С-2 | Измерение сопротивления контактов | 2.3.1 | 4.3,1 |

Измерение сопротивления изоляции | 2.3.5 | 4.3.5 | |

Контроль электрической прочности изоляции | 2.3.4 | 4.3.4 |

3.4.3. Для проведения испытаний применяют одноступенчатый выборочный или сплошной контроль.

з*

Сплошной контроль (применяют при .партиях объемом до 50 шт.

При выборочном контроле применяют планы по табл. 4 согласно ГОСТ 18242—72, уровень контроля — 1.

Таблица 4

Группа испытаний | Объем партии, шт. | Приемочный уровень дефектности, % | Нормальный контроль | Усиленный контроль | ||||

Объем выборки п, шт | о £ О Я о<5 h | <u t- S3 Я sc g -I tO 7 | Объем выборки л, шт. | 1 Приемочное число Ct, шт | Браковочное число Ci, шт. | |||

От 51 до 150 | 5 | 0 | 1 | 8 | 0 | 1 | ||

От 15! до 500 | 20 | 1 | 2 | 32 | 1 | 2 | ||

С-1 | От 501 до 1200 | 2.5 | 32 | 2 | 3 | 32 | 1 | 2 |

От 1201 до 3200 | 50 | 3 | 4 | 50 | о | 3 | ||

От 3201 до 10000 | 80 | 5 | 6 | 80 | 3 | 4 | ||

С-2 | От 51 до 10000 | 0,25 | 50 | 0 | 1 | 80 | 0 | 1 |

3.4.4. Соединители, прошедшие испытание по группе С-1, используют для испытаний по группе С-2.

3.4.5. Число возвращенных партий (в том числе повторно предъявленных), -при котором изготовитель анализирует причины неудовлетворительного состояния производства и принимает меры по их устранению, не должно превышать 4 из десяти последовательно предъявленных партий.

3.4.6. Соединители должны быть перепроверены перед отгрузкой потребителю, если после их приемки истекло время, превышающее 6 мес.

Перепроверку проводят по сопротивлению контактов.

Дата перепроверки должна быть дополнительно указана в этикетке и нанесена на частях соединителя.

3.5. Периодические испытания

3.5.1. Состав испытаний, деление состава испытаний «на группы испытаний, периодичность испытаний для каждой группы, а также -последовательность их проведения должны соответствовать табл. 5.

3.5.2. Испытания по группам П-1 —П-4 проводят на самостоятельных выборках.

Таблица 5

Группа испытаний | Наименование испытаний и последовательность их проведения | Периодичность проведения испытаний | Пункты настоящего стандарта | |

требовании | методов контроля | |||

П-1 | Испытание на безотказность | Раз в 12 мес | 2.5.1 | 4.6.1 |

П-2 | Контроль общего вида габаритных, установочных и присоединительных размеров Контроль массы Контроль усилия расчленения контактов Контроль усилий расчленения и сочленения соединителей Испытание на виброустойчивость Испытание на вибропрочность (кратковременное) | Раз в 3 мес | 2.2.1

2.4.1 2.4.1 |

|

П-3 | Испытание на способность к пайке Испытание на теплостойкость при пайке | Раз в 3 мес | 2.2.8 2.2.10 |

|

П-4 | Проверка размеров тары Проверка упаковки на прочность | Раз в 12 мес | 5.2 5.2 | 4.8 4.8 |

3.5.3. Комплектование юы-борки для .испытаний по группе П-1 проводят -методам случайного отбора из соединителей с максимальным числом «контактов, изготовленных за истекший [период.

Комплектование выборки по группам П-2 и П-3 [проводят методом случайного отбора из соединителей с максимальным, средним и минимальным числом контактов, изготовленных за истекший период.

3.5.4. Испытания по группе П-1 (на безотказность) проводят *в течение 1000 ч в соответствии с ГОСТ 25359—82.

Число соединителей, подлежащих испытаниям, устанавливают в стандартах или ТУ на соединители конкретных типов согласно табл. 6. Допустимое число отказов Л = 0.

Таблица 6

Максимальное число контактов в соединителе, тит.

До 50

Св. 50 до 100

Св. 100 до 150

Св. 150 до 200

Св. 200

Число соединителей, подлежащих испытаниям л, шт.

32

20

13 8

3.5.5. Испытания по группам П-2—П-4 ^проводят ио плану -выборочного двухступенчатого контроля то табл. 7.

Та блица 7

План контроля | ||||||

1-я ступень | 2-я ступень | |||||

Группа испытаний | Объем | Приемоч- | Браковоч- | Объем | Приемоч- | Браковоч- |

выборки | ное чяс- | ное чис- | выборки | ное чис- | ное чис- | |

/11, шт. | ло Сь шт. | ло Сь шт. | ла, шт. | ло Ct, шт. | ло С<, шт. | |

П-2 | 8 | 1 0 | 2 | 8 | 1 | 2 |

П-3 | 5 | : о | 2 | 5 | 1 | 2 |

П-4 | 13 | 1 0 | 2 | 13 | I | 2 |

3.5.6. При получении отрицательных результатов по группе П-1 приемку возобновляют по истечении 250 ч.

3.5.7. Соединители, подвергавшиеся испытаниям по группам П-1 — П-3, отгрузке потребителю не подлежат.

Соединители, подвергавшиеся испытаниям по группе П-4, допускается отгружать «потребителю, если они соответствуют нормам.

3.6. Испытания на сохраняемость

3.6.1. Испытания -проводят по ГОСТ 21493—76.

Объем выборки для проведения испытаний — 30 соединителей.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Общие положения

4.1.1. Контроль соединителей «проводят при нормальных климатических условиях, установленных ГОСТ 20.57.406—81, если другие условия не указаны при изложении конкретных методов контроля.

Контроль проводит контролер с остротой -зрения 1,0—0,8 и нормальным цветоощущением -при освещенности соединителей не менее 150 лк.

4.1.2. Способ крепления -проводов и печатных плат, а также присоединение проводников к хвостовикам контактов и закрепление соединителей при проведении испытаний должны устанавливать в стандартах или ТУ на соединители конкретных типов.

Все испытания проводят на сочлененных соединителях, если иное не установлено в стандартах или ТУ на соединители конкретных типов.

4.1.3. Параметры-критерии годности до испытаний и после контролируют на одних и тех же соединителях (контактах).

4.2. Контроль на соответствие требованиям к конструкции

4.2.1. Общий вид, габаритные, установочные и присоединительные размеры соединителей (in. 2.2.1) (контролируют сличением с конструкторской документацией и измерением любыми средствами измерений, обеспечи(вающими измерение с погрешностью, не превышающей установленную ГОСТ 8.051—81.

4.2.2. Общий вид соединителей (п. 2.2.2) проверяют визуально сличением с образцами внешнего вида.

4.2.3. Массу соединителей (п. 2.2.3) контролируют взвешиванием на весах с -погрешностью в пределах ±5%.

4.2.4. Усилие расчленения контактов (п. 2.2.4) контролируют приложением силы вдоль оси контакта контрольными калибрами, чертежи которых должны быть приведены в стандартах или ТУ на соединители конкретных типов, (при этом перекосы контрольных калибров не допускаются. Погрешность измерения — в пределах ±10%.

4.2.5. Усилия расчленения и сочленения соединителей (:п. 2.2.5) контролируют (методом, обеспечивающим действие усилия вдоль направления сочленения и расчленения. Измерения проводят последовательно 3 раза.

За усилие сочленения и расчленения принимают среднее арифметическое результатов трех последовательных измерений.

Погрешность измерения — в пределах ±10%.

Для контроля усилий сочленения и расчленения розеток непосредственного сочленения допускается -использовать имитаторы печатных плат.

4.2.6. Прочность крепления контакта в изоляторе (п. 2.2.6) контролируют приложением усилия, направленного вдоль осн контакта. Погрешность измерения—-в пределах ±10%.

Соединители считают выдержавшими испытание, если не произошло выпадения контактов или механических повреждений изоляторов и деталей крепления контактов.

4.2.7. Паяемость соединителей (п. 2.2.8) контролируют по ГОСТ 20.57.406—81, метод 402—1 или 402—2.

Перед испытанием на паяемость соединители подвергают ускоренному старению по методу 2.

Метод 402—1 применяют при контроле паяемости соединителей, предназначенных для использования -при автоматизированной сборке (монтаже) аппаратуры.

По методу 402—1 при начальных проверках проводят визуальный контроль соединителей. Перед испытанием хвостовики контактов обезжиривают. При испытании применяют неактивированный флюс. После испытаний проводят визуальный контроль соединителей.

По 'Методу 402—2 «при начальных (проверках .проводят визуальный контроль соединителей. Тип применяемого паяльника (I или 11) устанавливают в стандартах или ТУ на соединители конкретных типов. При заключительных проверках проводят визуальный контроль соединителей.

4.2.8. Теплостойкость соединителей при пайке (<л. 2.2.10) -контролируют по ГОСТ 20.57.406—81, метод 403—1.

Продолжительность конечной стабилизации—>2 ч.

Соединители считают выдержавшими испытание, если внешний вид и прочность крепления контактов в изоляторе соответствуют нормам.

4.2.9. Коррозионную стойкость металлических частей соединителей (;п. 2.2.11) контролируют при испытаниях на воздействие влажности воздуха -и соляного тумана.

4.2.10. Поляризацию и взаимозаменяемость соединителей (ттп. 2.2.13 и 2.2.15) контролируют -последовательным сочленением вилок и -розеток одного типономинала в заданном положении, при этом должно быть исключено сочленение соединителей в другом положении.

Если контроль электрической прочности изоляции и сопротивления изоляции проводят с применением технологических ответных частей, допускается контроль поляризации и взаимозаменяемости не проводить.

4.2.11. Прочность крапления изолятора -в корпусе соединителя (п. 2.2.16) контролируют приложением усилия к изолятору, направленного вдоль его оси.

Погрешность измерения—в пределах ±10%.

Соединители считают выдержавшими испытание, если не произошло выпадения изолятора из корпуса соединителя и отсутствуют механические повреждения изолятора и деталей крепления.

4.2.12. Пожарную безопасность соединителей (п. 2.2.12) контролируют в соответствии с действующим в отрасли нормативнотехническим документом.

4.2.13. Удельную -материалоемкость Ку.м соединителей (п. 2.2.21) контролируют расчетным методом по формуле

где т — масса части соединителя, г;

/ — суммарный ток, пропускаемый через соединитель, А; ta — наработка, ч.

4.2.14. Методы контроля комбинированных соединителей уста навливают в стандартах или технических условиях на соедини теля конкретных типов.

4.3. Контроль на соответствие требованиям к электрическим параметрам и режимам эксплуатации

4.3.1. Сопротивление (in. 2.3.1) контролируют по ГОСТ

24606.3— 82 у 10% -контактов каждого соединителя.

4.3.2. Динамическую нестабильность переходного сопротивления контактов (п. 2.3.2) контролируют по ГОСТ 24606.3—82. Измерение проводят при токе не более 1 А и не 'более максимального тока на ‘контакт при э.д.с. электрической цепи не более 5 В.

4.3.3. Емкость между контактами («п. 2.3.3) контролируют по ГОСТ 24606.5—83 не менее чем у трех промежутков каждого соединителя.

4.3.4. Электрическую прочность изоляции (п, 2.3.4) контролируют по ГОСТ 24606.1—81, -метод 1, не -менее чем у 10% промежутков каждого соединителя.

Допускается проводить контроль электрической прочности изоляции с применением технологических ответных частей.

Соединители считают выдержавшими испытание, если отсутствует электрический пробой и поверхностное перекрытие изоляции.

4.3.5. Сопротивление изоляции (п. 2.3.5) контролируют по ГОСТ 24606.2—81, метод 1 или 2, не менее чем у 10% промежутков каждого соединителя.

Допускается сопротивление изоляции контролировать с применением технологических ответных частей.

4.3.6. Контроль на воздействие тока на каждый контакт при равномерной нагрузке соединителя (п. 2.3.6) проводят по ГОСТ

24606.4— 83.

В ’проверяемом соединителе выбирают контакты, работающие в наиболее тяжелых условиях с точки зрения теплового .режима.

Номера этих контактов указывают в стандартах или ТУ на соединители конкретных типов.

К хвостовикам выбранных контактов припаивают термопары «медь—константан» диаметром не более 0,6 мм. Контакты соединяют «проводами с площадью сечения не .менее площади сечения контакта в .последовательную цепь и выдерживают под нагрузкой в течение 3 ч.

Соединители считают выдержавшими испытание, если температура перегрева контактов соединителей (л. 2.2.17) не превышает значений, установленных в стандартах или ТУ на соединители конкретных типов.

4.3.7. Контроль на воздействие ’максимально допустимых кратковременных токов на контакт (от. 2.3.10) следует -проводить сразу после измерения температуры перегрева контактов. Ток через контакты увеличивают до значения, указанного в стандартах или ТУ на соединители конкретных типов и выдерживают соединители под этим токам в течение времени, установленного в стандартах или ТУ на соединители конкретных типов.

После окончания испытания проводят визуальный осмотр изоляции и контактов, а также проверку сопротивления изоляции.

Соединители считают выдержавшими испытание, если отсутствует подгорание контактов, а сопротивление изоляции соответствует нормам, установленным в стандартах .или ТУ .на соединители конкретных типов.

4.3.8. Работоспособность соединителей при минимальных значениях токов и напряжений (in. 2.3.11) контролируют по ГОСТ 24606.6—83 не менее чем у 10% контактов после испытаний на воздействие повышенной влажности воздуха.

4.3.9. Электрические параметры соединителей в течение наработки (п. 2.3.8) -контролируют испытаниями на безотказность и долговечность, а также совокупностью всех других видов испытаний, проводимых по настоящему стандарту.

4.3.10. Максимальное рабочее напряжение между любыми соседними контактами сочлененного соединителя (in. 2.3.7) проверяют при контроле электрической прочности изоляции.

4.3.11. Электрические параметры соединителей в течение срока 'сохраняемости (п. 2.3.9) контролируют испытаниями на сохраняемость.

4.4. Контроль на соответствие требованиям по стойкости к внешним воздействующим факторам

4.4.1. Стойкость соединителей к воздействию (механических факторов (и. 2.4.1) контролируют по ГОСТ 20.57.406—81 испытаниями: на виброустойчивость; на вибро1лрочность (кратковременное); на ударную устойчивость; на ударную прочность; на воздействие ударо-в одиночного действия.

Перед проведением испытаний контакты соединителей монтируют в соответствии с требованиями, установленными в стандартах или ТУ на соединители, конкретных типов.

Соединители испытывают при 'воздействии вибрации и ударов в двух взаимно перпендикулярных направлениях —■ в направлении сочленения (расчленения) и в направлении, перпендикулярном к плоскости сочленения (расчленения).

При проведении испытаний на виброустойчивость и ударную устойчивость в процессе испытаний проверяют наличие электрического контакта.

После всех видов механических воздействий проверяют (внешний вид соединителей на отсутствие механических повреждений.

Соединители считают выдержавшими испытание, если:

в процессе испытаний на виброустойчивость динамическая нестабильность переходного сопротивления контактов не превышает значений, установленных в стандартах или ТУ на соединители конкретных типов (если к соединителям (Предъявляют требования по динамической нестабильности);

в процессе испытаний на 'виброустойчивость и на ударную устойчивость отсутствует нарушение электрического контакта;

после иопытаний на виброитрочность, ударную прочность и воздействие одиночных ударов отсутствуют механические -повреждения, отворачивание резьбовых деталей, саморасчленение соединителей.

Примечание. Способ крепления соединителей к приспособлениям устанавливают в стандартах или ТУ на соединители конкретных типов.

4.4.1.1. Испытание на виброустойчивость (н. 2.4.1) проводят по методу 102—1, по степени жесткости, указанной в стандартах млн ТУ на соединители конкретных типов. Перед 'испытанием соединители подвергают 10% сочленений—расчленений от общего числа сочленений—расчленений (tn. 2.2.18). Наличие электрического контакта проверяют у 100% контактов. Если к -соединителям предъявляют требование по динамической нестабильности переходного сопротивления контактов, то ее контролируют у 20% контактов каждого соединителя, а у остальных контактов 'проверяют наличие электрического контакта.

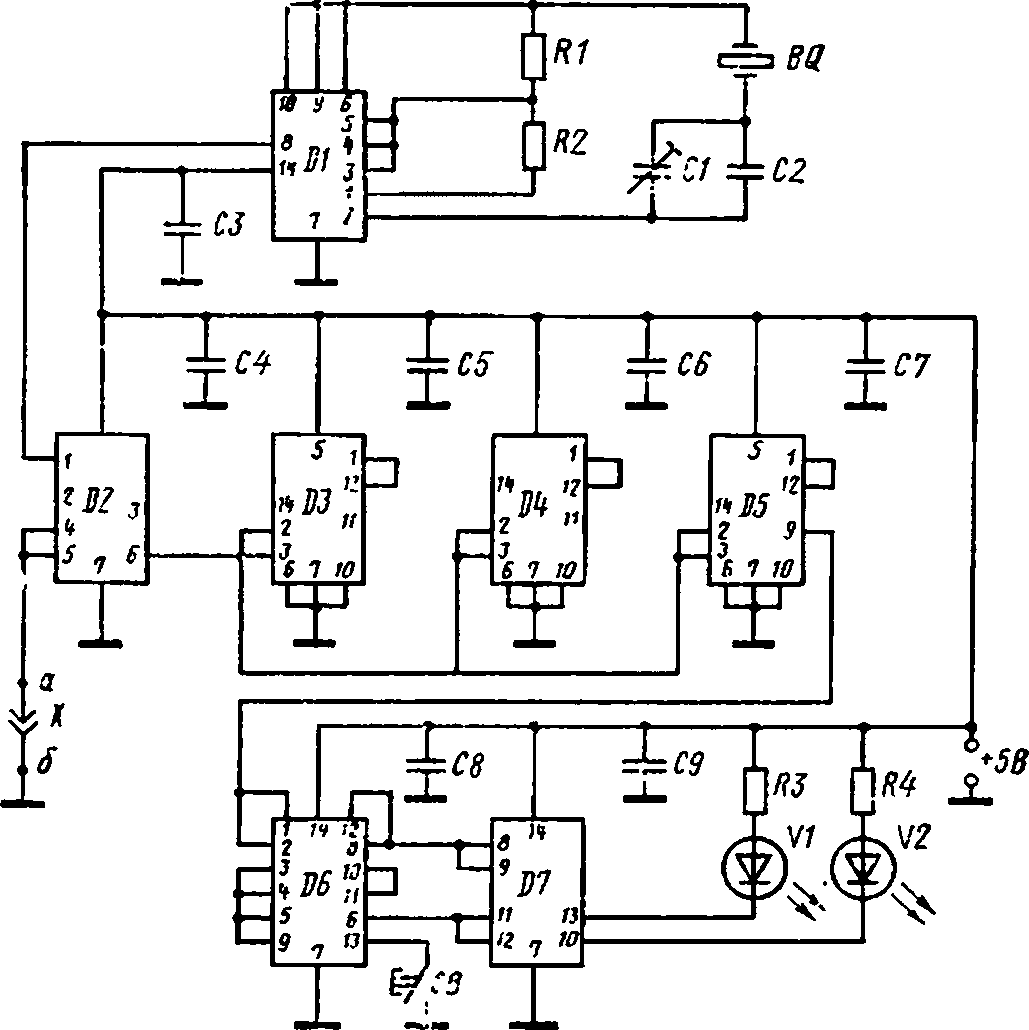

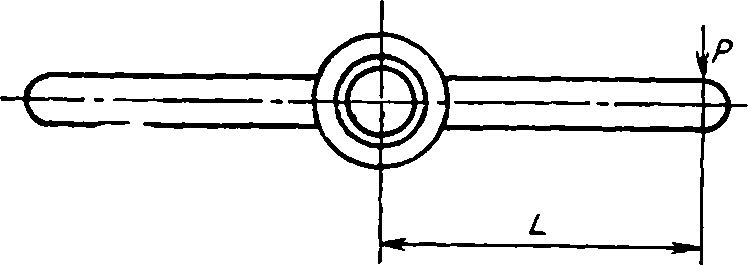

Наличие электрического контакта проверяют по схеме, приведенной на чертеже, или специальным прибором, регистрирующим разрыв цепи длительностью 20 мкс и более.

Измерение проводят частотным методом, яри котором стабилизированная частота 10 МГц кварцевого -генератора, собранного на микросхеме D1 поступает через клапанную систему D2 на вход арифметического устройства D3, D4, D5.

Контакты испытуемого соединителя подключают к схеме через вывод X.

Если в цепи нет разрыва, клапан D2 закрыт для прохождения импульсов от генератора. При разры-ве цепи клапан разрешает прохождение импульсов, -а арифметическое устройство считает их. Когда число импульсов достигает 200, что соответствует времени 20 -мкс, на регистрирующем устройстве D6, D7 формируется в памяти импульс и -на выходе появляется сигнал в виде светодиодной индикации V2, извещающей о наличии в цепи обрыва длительностью 20 мкс и более.

Светодиод VI фиксирует наличие в цепи длительного обрыва. Кнопкой SB осуществляют «сброс» схемы в исходное состояние.

После каждого подключения испытуемых контактов необходимо нажать на кнопку «сброс» SB,

Питание схемы осуществляют от стабилизированного источника питания напряжением 5В. Сопротивление внешней цепи должно быть не более 50 Ом.

4.4.1.2. Испытание на вибропрочность проводят по методам 103—1.1; 103—1.2; 103—1.3. Конкретный -метод и степень жесткости устанавливают в стандартах или ТУ на соединители конкретных типов.

Допускается, по согласованию со службой технического контроля, применять метод 103—2.

Схема проверки отсутствия нарушения электрического контакта в цепи

BQ—кварцевый резонатор СВ (10 мГц); С2—конденсатор

КТ-1-П100 (12 пкФ—0.4 %); С/—конденсатор КТ-2—17—1.5,5; СЗ—С9—конденсаторы КМ-56—Н90 (0,1 пкФ); £>/. D2, Об—микросхемы К1ЛБ553И; D3-S-D5—микросхемы К155ИЕ2: D7—микросхема К1ЛБ558И, R1—R4— резисторы МЛТ 0.25 (470 О.м—10 %). SB—кнопка КМ1—1; Vi, Уз—излучающие диоды АЛ310А. X—вы>-вод КГ11А

4.4.1.3. Испытание на ударную устойчивость проводят по методу 105—1, по степени жесткости, указанной в стандартах или ТУ на соединители конкретных типов.

4.4.1.4. Испытание на ударную прочность проводят по методу 104—1, по степени жесткости, указанной в стандартах или ТУ на соединители конкретных типов.

4.4.1.5. Испытание на воздействие ударов одиночного действия проводят по методу 106—1, по степени жесткости, установленной в стандартах или ТУ на соединители конкретных типов. Форма импульса ударного ускорения—близкая к полуаинусоидальной.

4.4.2. Стойкость соединителей к воздействию климатических и биологических факторов (п. 2.4.2) контролируют по ГОСТ 20.57.406—81 испытаниями на воздействия:

повышенной рабочей температуры среды; повышенной предельной температуры среды;

пониженной рабочей температуры среды;

пониженной предельной температуры среды;

изменения температуры среды;

повышенной влажности воздуха (длительное и кратковременное) ;

пониженного атмосферного давления;

инея и росы;

соляного тумана;

солнечного излучения;

плесневых грибов.

Испытание на воздействие повышенной предельной температуры среды самостоятельно не проводят, а совмещают с испытанием на воздействие (повышенной рабочей температуры среды.

Испытание на воздействие пониженной рабочей температуры среды самостоятельно не проводят, а совмещают с испытанием ■на воздействие изменения температуры среды.

4.4.2.1. Испытание на воздействие повышенной рабочей температуры среды проводят то (методу 201—1.2.

По окончании выдержки измеряют сотротивление изоляции в камере пли не позднее чем через 5 мин после извлечения соединителей из камеры, после чего соединители выдерживают в -нормальных климатических условиях в течение 1 ч и проводят проверки -по п-п. 4.2.2, 4.2.4, 4.3.1, 4.3.4, 4.3.5, 4.3.8.

Соединители -считают выдержавшими испытание, если отсутствуют нарушения покрытия контактов, трещины, сколы *на изоляторах и повреждения маркировки, сопротивление изоляции соответствует табл. 8, а сопротивление контактов соответствует нормам -в течение наработки (п. 2.3.8), установленной -в стандартах или ТУ на соединители конкретных типов.

Таблица 8

Максимальное рабочее напряжение. В | До 50 | Св. 50 до 100 | Св. 100 до 500 | Св. 500 |

Сопротивление изоляции, МОм | 10 | 30 | 50 | 100 |

4.4.2.2. Испытание на воздействие изменения температуры среды проводят по методу 205—1.

Продолжительность выдержки в каждой камере — 1 ч.

Продолжительность конечной стабилизации —- 1 ч.

Соединители считают выдержавшими испытание, если сочле-няемость не нарушена, отсутствуют повреждения защитного покрытия и маркировки, а внешний вид пластмассовых деталей и деталей из стекла и резины соответствует требованиям, установленным в стандартах или ТУ .на соединители конкретных типов.

4.4.2.3. Испытание на воздействие повышенной влажности воздуха (длительное и кратковременное) проводят по методам 207—2 и 208—2.

Допускается проводить ускоренное испытание.

Перед испытанием соединители подвергают от общего числа сочленений—расчленений (п. 2.2.18) 10% сочленений—расчлене

ний.

Продолжительность выдержки в камере «влаги:

при длительном «воздействии устанавливают в зависимости от степени жесткости, указанной в стандартах или ТУ на соединители конкретных типов;

при кратковременном -воздействии — 2 сут.

Соединители помещают в камеру и предварительно выдерживают гпри повышенной температуре в течение 1 ч, после чего повышают относительную влажность.

По окончании «выдержки соединители извлекают из камеры и не позднее чем через 25 мин проводят проверки по пп. 4.3.4 и 4.3.5.

Измерения проводят при отсутствии росы.

Продолжительность конечной стабилизации:

после кратковременного воздействия — не менее 2 ч; после длительного воздействия — не менее 24 ч.

Затем проводят проверку по п. 4.2.2.

Соединители считают выдержавшими испытание, если после воздействия влаги изоляция выдерживает напряжение, равное 0,6 значения испытательного напряжения; сопротивление изоляции соответствует нормам, установленным в табл. 9; маркировка соединителей остается раз-борчивой; поверхность коррозионного разрушения не превышает значения, соответствующего показателю коррозии, установленному в стандартах или ТУ на соединители конкретных типов, согласно ГОСТ 9.076—-77.

Таблица 9

Условия испытания | Сопротивление изоляции. МОм. при максимальных рабочих напряжениях, В | |||

до 50 | Св. 50 до 100 | Св. 100 до 500 | Св. 500 | |

Повышенная влажность (кратковременная) | 3 | 10 | 20 | 30 |

Повышенная влажность (длительная) | 1.5 | 3 | 5 | 10 |

4.4.2.4. Испытание на воздействие атмосферного пониженного давления проводят по методу 209—1.

В процессе выдержки проводят проверку электрической прочности изоляции, для чего на соединители подают напряжение, значение которого определяют по формуле UnCn. = KtX 1,5 где {7раб. — рабочее напряжение для атмосферного пониженного давления. Значение коэффициента Kt выбирают из табл. 10.

Время выдержки под напряжение должно быть не менее 1 мин.

Таблица 10

Максимальная температура | До 100 | Св. 100 | Св. 150 |

соединителя. °C | ДО 150 | до 200 | |

Коэффициент Kt | i 1,05 | 1,13 | 1,21 |

Соединители считают ■выдержа.вш.ими иопытание, если в процессе 'воздействия «пониженного давления отсутствуют электрические пробои, «поверхностные перекрытия и корона.

4.4.2.5. Испытание на воздействие инея и росы проводят по методу 206—1.

Контакты соединителей соединяют проводами (перемычками) в параллельные цепи для «каждого максимального значения рабочего напряжения -с учетом того, чтобы проверке были подвергнуты, в основном, минимальные промежутки «между контактами.

По извлечении соединителей из камеры на контакты подают максимальное рабочее напряжение и выдерживают в течение 15 мин после полного оттаивания инея.

4.4.2.6. Испытание на воздействие соляного тумана проводят по методу 215—1.

Соединители испытывают в горизонтальном положении. Продолжительность выдержки в камере — 2 или 7 суг. Конкретное значение устанавливают в стандартах или ТУ «на соединители конкретных типов. После извлечения из камеры части «соединителей промывают в дистиллированной воде для удаления осадка солей и высушивают при температуре (55±5)°С в течение 5 ч, затем выдерживают -в нормальных климатических условиях в течение 2 ч .и проводят визуальный контроль.

Соединители считают выдержавшими испытание, если маркировка осталась разборчивой, а «поверхность коррозионного разрушения не превышает значение, соответствующее показателю коррозии, установленному в стандартах или ТУ на соединители конкретных типов, согласно ГОСТ 9.076—77.

4.4.2.7. Испытание на воздействие «солнечного излучения проводят по методу 211 — 1.

По окончании выдержки соединители навлекают из камеры и проводят визуальный контроль внешнего вида и маркировки.

Соединители считают выдержавшими испытание, если отсутствуют выгорание маркировки и изменения внешнего вида корпусных деталей, изготовленных из органических материалов.

4.4.2.8. Испытание на воздействие плесневых грибов (и. 2.4.2) проводят по методу 214—2.

4.5. Износоустойчивость соединителей (и. 2.2.18) проверяют на установке со скоростью не более 15 сочленений в минуту.

Через каждые 50 или 100 -сочленений проводят чистку изоляторов и контактов продувкой воздухом или сухой жесткой волосяной кисточкой и, -при необходимости, промывкой опиртом-ректи-фикатом.

После испытания контролируют следующие параметры: внешний вид на отсутствие механических поломок, приводящих к потере работоспособности соединителей; усилие расчленения контактов; усилия расчленения и сочленения соединителей; сопротивление контактов.

Соединители считают выдержавшими испытание, если в процессе и после испытания отсутствует нарушение механической прочности деталей соединителя или механические повреждения, которые приводят к потере работоспособности; сопротивление контактов, усилие расчленения контактов, усилия расчленения и сочленения соединителей не выходят за пределы норм, указанных в стандартах или ТУ на соединители конкретных типов в течение наработки.

Примечание. Допускается в процессе испытаний естественный износ деталей при сохранении электрических параметров в пределах норм, указанных в стандартах или ТУ на соединители конкретных типов.

Характер износа определяют эталоном по износу.

4.6. Надежность соединителей (п. 2.5) контролируют испытаниями на безотказность, долговечность и сохраняемость.

4.6.1. Испытание на безотказность

4.6.1.1. Иопытание проводят по ГОСТ 25359—82 с дополнениями и уточнениями, приведенными ниже.

4.6.1.2. Испытание проводят следующим образом:

соединители сочленяют—расчленяют (10% от общего числа •сочленений—расчленений), после чего подвергают их воздействию повышенной рабочей температуры среды под максимальным рабочим напряжением, установленными в стандартах или ТУ на соединители конкретных типов в течение 1000 ч; затем соединители подвергают воздействию повышенной -влажности воздуха в течение 2 сут и проводят сочленения—расчленения (90% от общего числа сочленений—расчленений).

4.6.1.3. Перед испытанием контролируют усилие расчленения контактов, усилия расчленения и сочленения соединителей, сопротивление контактов, сопротивление изоляции.

В процессе испытания контролируют:

при воздействии повышенной температуры среды и повышенной влажности воздуха — сопротивление изоляции (по 2 изоляционных промежутка в каждом соединителе: контакт—контакт, контакт—корпус);

после воздействия повышенной температуры среды сопротивление контактов (2 контакта в каждом соединителе).

4.6.1.4. Соединители считают выдержавшими испытание, если: в процессе воздействия 'повышенной рабочей температуры отсутствует пробой изоляции;

в процессе и после испытания сопротивление изоляции соответствует нормам в течение наработки, установленным в стандартах или ТУ на соединители конкретных типов;

после испытания внешний вид, усилие расчленения контактов, усилия расчленения и сочленения соединителей, сопротивление контактов и электрическая прочность изоляции соответствуют нормам в течение наработки, установленным в стандартах или ТУ на соединители конкретных типов.

Примечания:

1. При отсутствии возможности контроля сопротивления контактов (залитое пеногерметиком, виксинтом монтажное пространство и т. д.) допускается проводить проверку наличия электрического контакта при значении э. д. с. цепи не более 5 мВ.

2. Допускаются перерывы в испытании, ио при этом общую продолжительность испытаний сокращать не допускается.

3. Допускается проводить испытания на безотказность по ускоренной методике, указанной в стандартах или ТУ на соединители конкретных типов.

4. Допускается потемнение покрытия контактов, не влияющее на работоспособность соединителей.

4.6.2. Испытание на долговечность

4.6.2.1. Испытание проводят по ГОСТ 25359—82 с дополнениями и уточнениями, приведенными ниже.

4.6.2.2. Испытание на долговечность проводят в режимах и условиях, установленных для испытания на безотказность.

4.6.2.3. Параметры — критерии годности контролируют через 1000, 1500, 2000, 3000, 5000, 7500, 10000, 15000, 20000 ч в течение испытания, а также после испытания.

4.6.2.4. Оценка результатов испытания — в соответствии с п. 4.6.1.4.

4.6.3. Испытание на сохраняемость

4.6.3.1. Испытание проводят по ГОСТ 21493—76 (методом длительного хранения.

Допускается применять метод ускоренной оценки сохраняемости. Объем выборки для испытаний на сохраняемость — 30 соединителей.

4.6.3.2. Перед началом испытания проводят контроль по пп. 4.2.2, 4.2.4, 4.2.6, 4.3.1, 4.3.4, 4.3.5.

Соединители считают выдержавшими испытание, если в процессе и после испытания усилие расчленения контактов, усилия сочленения и расчленения соединителей, сопротивление контактов, электрическая прочность изоляции, сопротивление изоляции, прочность крепления контактов в изоляторе (извлекаемых) соответствуют нормам в течение срока сохраняемости, установленным в стандартах или ТУ .на соединители конкретных типов;

после испытания отсутствуют механические повреждения, приводящие к потере работоспособности.

Примечания:

1. Допускается потемнение покрытия контактов, не влияющее на работоспособность соединителей.

2 Проверку электрической прочности изоляции после испытаний не проводят, если испытание на сохраняемость будет продолжено с целью установления фактического времени сохраняемости соединителей.

4.7. Контроль на соответствие требованиям к м а рк ировке

4.7.1. Качество маркировки (п. 5.1) контролируют по ГОСТ 25486—82:

проверкой разборчивости и содержания маркировки; испытанием маркировки на прочность;

испытаниями -маркировки на сохранение разборчивости и (прочности при эксплуатации, транспортировании и хранении.

4.7.2. Проверку разборчивости и содержания маркировки (проводят по методу 407—1.

4.7.3. Испытание маркировки на прочность проводят по методу 407—2.

4.7.4. Испытания маркировки на сохранение разборчивости и прочности при эксплуатации, транспортировании и хранении отдельно не проводят, а совмещают с испытаниями на воздействие повышенной влажности воздуха и воздействие повышенной рабочей температуры.

4.8. Качество упаковки (п. 5.2) контролируют по ГОСТ 23088—80 проверкой габаритных размеров тары; испытанием на прочность при свободном падении.

Испытанию подвергают одну единицу транспортной тары с упакованными соединителями.

Если число соединителей в единице транспортной тары меньше объема выборки, установленного планом -контроля, то число еди-■ниц транспортной тары, подвергаемой испытанию, устанавливают в стандартах или ТУ на соединители конкретных типов.

После испытания проводят визуальный контроль упаковки и соединителей.

Упаковку считают выдержавшей испытания, если после испытания отсутствуют механические повреждения упаковки, ведущие к потере ее защитных свойств; упакованные соединители не имеют механические повреждения.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировка

5.1.1. Маркировка соединителей должна соответствовать требованиям ГОСТ 25486—82 с дополнениями и уточнениями, приведенными ниже.

5.1.2. Маркировка соединителей должна содержать: товарный знак (код) предприятия-изготовителя;

условное обозначение соединителя (вилки, розетки); дату изготовления;

изображение государственного Знака качества поГОСТ 1.9—67 (на соединителях, которым в установленном (порядке он .присвоен);

розничную цену («при поставках в торговую сеть).

Допускается, при необходимости, сокращение состава маркировки соединителей. При этом состав маркировки и не предусмотренные настоящим стандартом маркировочные знаки устанавливают в стандартах или ТУ на соединители конкретных типов.

5.2. Упаковка

5.2.1. Упаковка соединителей должна соответствовать требованиям ГОСТ 23088—80 с дополнениями и уточнениями, приведенными ниже.

5.2.2. Соединители упаковывают в групповую потребительскую и транспортную тару.

5.2.3. Соединители для торговой сети упаковывают в индивидуальную и (или) групповую потребительскую тару. Вид потребительской тары устанавливают в стандартах или ТУ на соединители конкретных типов.

Индивидуальная потребительская тара должна отвечать требованиям художественной эстетики.

5.2.4. Упаковка соединителей, предназначенных для использования при автоматизированной сборке (монтаже) аппаратуры, должна обеспечивать механизацию и автоматизацию -процесса сборки (монтажа) узлов и блоков аппаратуры. Наличие такой упаковки должно быть установлено в стандартах или ТУ на соединители конкретных типов и подтверждено в договоре на поставку.

5.2.5. Маркировка, наносимая на потребительскую и транспортную тару, должна соответствовать требованиям ГОСТ 24385—80.

5.2.6. Манипуляционные знаки, наносимые на транспортную тару, должны соответствовать требованиям ГОСТ 14192—77. Состав манипуляционных знаков устанавливают в стандартах или ТУ на соединители конкретных типов.

5.2.7. К упакованным соединителям должны быть приложены этикетки, по одной в каждую -групповую тару.

В договоре на поставку может быть установлено иное число этикеток, прилагаемых к соединителям.

К предназначенным для торговой сети соединителям, упаковываемым в индивидуальную потребительскую тару, этикетки прикладывают к каждому соединителю;

при упаковывании в групповую потребительскую тару этикетки вкладывают в каждую тару из расчета не менее 1 шт. на 10 соединителей.

5.2.8. Транспортная тара с упакованными соединителями подлежит опечатыванию или опломбированию службой технического контроля.

5.3. Соединители следует транспортировать в соответствии с требованиями ГОСТ 23088—80.

5.4. Соединители следует хранить в соответствии с требованиями ГОСТ 21493—76.

8. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. При применении, монтаже и эксплуатации соединителей следует руководствоваться указаниями, приведенными в нормативно-технической документации по применению, с дополнениями и уточнениями, приведенными в пп. 6.1.1—6.4.

6.1.1. Эксплуатационные режимы, установленные в настоящем стандарте, а также в стандартах или ТУ на соединители конкретных типов, не должны превышаться ни при каких условиях, в том числе при случайных кратковременных изменениях параметров нагрузки питающей сети, а также при нестационарных процессах.

6.1.2. Соединители следует сочленять и расчленять только в обесточенном состоянии. Допускается сочленять и расчленять соединители под токовой нагрузкой, если это указано в стандартах или ТУ на соединители конкретных типов, при этом должны быть указаны число сочленений—расчленений и предельные значения токов и напряжений.

6.1.3. Использование соединителей в аппаратуре в иопытатель-ных режимах не допускается.

6.1.4. Следует принимать меры, обеспечивающие (Минимальную температуру корпуса соединителей: улучшение вентиляции, рациональное размещение соединителей в блоках, применение теплоотводов и радиаторов, использование принудительного воздушного охлаждения, а при максимальных токах на контакты использование контактов, максимально удаленных друг от друга и расположенных на периферии изолятора.

6.1.5. Исходными данными для выбора соединителя конкретного типа, режимов и условий его эксплуатации при проектировании аппаратуры являются:

нормы электрических параметров соединителей при приемке и поставке;

нормы конструктивных и электрических параметров соединителей в течение наработки;

значение наработки, интенсивности отказов и гамма-процентного срока сохраняемости;

предельные значения допустимых электрических параметров и режимов эксплуатации соединителей;

предельные значения допустимых условий эксплуатации соединителей;

типовые характеристики, определяющие зависимость электрических параметров от режимов и условий эксплуатации.

6.1.6. Максимальные площади сечения проводов, подсоединяемых к хвостовикам контактов, устанавливают в стандартах или ТУ на соединители конкретных типов.

6.1.7. Концы проводов для пайки должны быть зачищены от ■изоляции и облужены на длину 3—5 мм.

Пайку следует проводить с бескислотным флюсом.

В качестве основных следует применять припой марок ПОС 61 и ПОС 61М по ‘ГОСТ 21930—76.

Допускается применение других припоев, не снижающих надежность аппаратуры.

Температура лайки должна быть не выше 250°С. Продолжительность пайки не более 5 с.

6.1.8. По истечении времени гарантированного срока паяемости хвостовики контактов «подвергают горячему лужению предпочтительно припоями, применяемыми при их пайке.

6.2. Соединители не имеют резонансных частот в диапазоне частот с верхней частотой 40 Гц.

6.3. Типовые характеристики, определяющие зависимость электрических (параметров соединителей от условий их эксплуатации, устанавливают в стандартах или ТУ «на соединители конкретных типов.

6.4. При оценке потребителями соответствия качества соединителей требованиям настоящего стандарта, а также стандартов или ТУ на соединители конкретных типов следует руководствоваться:

при входном контроле — нормами при приемке и поставке (в течение 6 >мес) с даты изготовления;

в .процессе изготовления (настройке, регулировке, испытаний) и эксплуатации аппаратуры и при хранении соединителей в составе аппаратуры — нормами в процессе эксплуатации;

при хранении соединителей в упаковке изготовителя и в составе ЗИП — нормами в процессе хранения.

Входной контроль паяемости соединителей проводят методами, приведенными в разд. 4 по планам контроля, установленным для периодических (испытаний.

Если входной контроль соединителей проводят »по истечении 3 мес с даты их изготовления, соединители ускоренному старению не подвергают.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие качества соединителей требованиям настоящего стандарта, а также стандартов или ТУ на соединители конкретных типов при соблюдении потребителем условий и правил хранения, транспортирования, -монтажа и эксплуатации, установленных настоящим стандартом, а также стандартами или ТУ на соединители конкретных типов.

7.2. Гарантийный срок хранения устанавливают в стандартах или ТУ на соединители конкретного типа из следующего ряда: 3, 4, 6, 8 лет с даты изготовления, а для соединителей, подвергавшихся перепроверке, — с даты их 'перепроверки.

Гарантийную наработку устанавливают в стандартах или ТУ на соединители конкретного типа из следующего ряда: 5000, 7500, 10000, 15000, 20000 ч. Гарантийную наработку исчисляют в пределах гарантийного срока хранения.

Гарантийный срок -соединителей, поставляемых -в торговую сеть, исчисляют с даты розничной продажи.

Редактор £. И. Глазкова

Технический редактор В. Н. Малькова

Корректор Л. Г. Старостин

Сдано в наб 1608.84. Поди в печ 05.11.84. 1,75 усл. п. л.

1,88 усл кр.-отт. 1.76 уч.-изд. л. Тир. 12 000. Цена 10 коп.

Группа Э24

Изменение № 1 ГОСТ 23784—84 Соединители низкочастотные на напряжение до 1500'В и комбинированные прямоугольные. Общие технические условия

Утверждено и введено в действие Постановлением Государственного комитета СССР по стандартам от 02.11.87 № 4108

Дата введения 01.07.88

Наименование стандарта. Исключить слово: «прямоугольные»; «rectangular».

Вводную часть изложить в новой редакции: «Настоящий стандарт распространяется на низкочастотные на напряжение до 1500 В прямоугольные, цилиндрические и комбинированные прямоугольные соединнтели {далее — соединители), изготовляемые для нужд народного хозяйства и поставки на экспорт.

Требования к радиочастотным контактам комбинированных соединителей установлены в стандартах и технических условиях (ТУ) на соединители конкретных типов.

Виды климатических исполнений соединителей ^УХЛ 2.1; 5.1 и (или) В2.1; 5.1 по ГОСТ 15150—69.

Вид '(виды) климатического исполнения соединителей конкретного типа указан в стандартах или ТУ на эти соединители.

Соединители, изготовляемые для поставки на экспорт, должны удовлетворять требованиям ГОСТ 23135—75 и требованиям настоящего стандарта.

Термины — по ГОСТ 21962—76».

Пункт 1.1 дополнить ссылкой: «и ГОСТ 19104—79».

Пункт* 1.2 изложить в новой редакции: «1.2. Условное обозначение соединителей при заказе и в конструкторской документации другой продукции должно соответствовать указанному в стандартах или -ТУ на соединители конкретных типов согласно ГОСТ 17468—76».

Пункт 2.2.2. Первый абзац дополнить словами: «либо, при необходимости, описаниям этих образцов».

Пункт 2.2.5. Первый, второй абзацы после слов «расчленения и» дополнить словом: «(или)».

Раздел 2 дополнить пунктом — 2.2.5а (после п. 2.2.5): «2.2.5а< Момент вращения накидной гайки и байонетной обоймы цилиндрических соединителей не должен превышать значений, установленных в стандартах и ТУ на соединители конкретных типов».

Пункт 2.2.6 изложить в новой редакции: «2.2.6. Крепление контакта в изо* ляторе должно выдерживать усилие, значение которого устанавливают в стан» дартах или ТУ на соединители конкретных типов».

Пункт 2.2.7. Заменить слово: «проводов» на «проводников».

Пункты 2.2.8, 2.2.10. Заменить ссылку; «разд. 7» на «разд. 6».

Пункт 2.2.16 изложить в новой редакции: «2.2.16. Крепление изоляторов в корпусе соединителя (при его наличии) должно выдерживать усилие в осевоа направлении не менее трехкратного максимального значения усилия расчленение соединителей.

Требование не распространяется на соединители с принудительным обжа» тием».

Пункт 2.2.17. Ряд перед значением 20 дополнить значением: 10.

Раздел 2 дополнить пунктами — 2.2.23, 2.3.1а: «2.2.23. Дополнительные требо» вания к соединителям допускается устанавливать в стандартах или ТУ на соединители конкретных типов.

2.3.1а. Сопротивление цепи экранировки цилиндрических соединителей (экра* нированных) не должно превышать значения, установленного в стандартах и ТУ на соединители конкретных типов».

Пункт 2.3:4. Заменить слова: «по ГОСТ 23517—79» на «выбираемое из ряде» 200 (50), 500 (100), 800 (150), 1200 (250), 1600 (400), 2300 (700), 3000 (1000),

3450 (1250), 4100 (1500) В.

Конкретное значение испытательного напряжения устанавливают в стандартах или ТУ на соединители конкретных типов.

Примечание. В скобках указаны значения, соответствующие максияаль» вым рабочим напряжениям».

Пункт 2.3.6 изложить в новой редакции: «2.3.6. Силу электрического том на каждый контакт соединителя при его равномерной нагрузке устанавливают в

(Продолжение изменения к ГОСТ 23784—84) стандартах или ТУ на соединители конкретных типов. Максимальную силу электрического тока устанавливают в стандартах или ТУ на соединители конкретных, типов: для прямоугольных соединителей — по ГОСТ 23517—79, для цилиндрических соединителей — по ГОСТ 19104—79».

Пункт 2.3.7 после слов «по ГОСТ 23517—79» дополнить словами: «и ГОСТ 19104—79».

Пункты 2.3.8, 2.3.9 после слов «Сопротивление контактов и сопротивление изоляции» дополнить словами: «а также сопротивление цепи экранировки цилиндрических соединителей».

Пункт 2.4.1. Исключить обозначения: М4—Мб.

Пункт 2.4.2. Исключить слова: «Соединители, поставляемые на экспорт, должны быть работоспособны при пониженной рабочей температуре среды минус 65 °C».

Пункт 2.5.1, Заменить значения: 5-10—\ 3-10—• на 1,5-10—8, 0,5-10—8; исключить слова: «на один контакт».

Пункт 2.5.2. Исключить значения: 5000, 7500.

Пункт 2.5.3 после слов «10 лет» дополнить значениями: 12, 15 лет; заменить значения: «90 или 95 %» на 99,5 %.

Раздел 2 дополнить пунктом — 2.6: «2.6. Требования к сырью, материалам и комплектующим изделиям

2.6.1. Материалы, полуфабрикаты и комплектующие изделия, применяемые ■для изготовления соединителей, должны соответствовать стандартам или другой нормативно-технической документации -на них.

Качество применяемых материалов должно быть подтверждено клеймами, сертификатами или протоколами испытаний отдела технического контроля предприятия-изготовителя.

2.6.2. Материалы, из которых изготовляют соединители, должны быть химически совместимы и стойкими в составе соединителя к воздействию внешних воздействующих факторов, установленных настоящим стандартом.

2.6.3. Виды и толщины металлических и неметаллических покрытий должны соответствовать требованиям ГОСТ 9.303—84».

Пункт 3.1 дополнить словами: «Правила государственной приемки — по ГОСТ ?6964—86».

Пункт 3.2 после слов «службой контроля качества» дополнить словами: «я государственной приемкой (при наличии)».

Пункт 3.3.1. Таблица 2. Группу испытаний К-4 дополнить видами испыта-лий:

Группа испытаний | Наименование испытаний и последовательность нх проведения | Пункты настоящего стандарта | |

требований | методов контроля | ||

К-4» | Контроль момента вращения накидной гайки или байонетной обоймы | 2.2.5а | 4.2.5а |

Контроль сопротивления цепи экранировки соединителей | 2.3.1а | 4.3.1а |

Пункт 3.4.3. Третий абзац изложить в новой редакции; дополнить примечанием: «При выборочном контроле принимают план одноступенчатого нормального я усиленного контроля при общем уровне контроля I по ГОСТ 18242—72. При этом приемочные уровни дефектности устанавливают по группе С-1 не более 2,5 %, по группе С-2 — не более 0,1 %. За партию принимают число соединителен, поставляемых по одному сопроводительному документу.

Примечание. При объеме партий до 25 шт. по группе испытаний С-1 и 125 шт, по группе испытаний С-2 применяют сплошной контроль».

(Продолжение см. с. 316)

Пункт 3.4.5. Заменить зпачение: 4 на 3;

дополнить абзацем: «Партию соединителей, не выдержавшую испытания (в том числе повторно предъявленную) бракуют и возвращают изготовителю».

Раздел 3 дополнить пунктом — 3.2а: «3.2а. Для проверки качества поступивших соединителей потребителю допускается проводить входной контроль на выборках и методами, указанными в настоящем стандарте.

Партию соединителей, не выдержавшую входной контроль, бракуют и возвращают изготовителю».

Пункт 3.4.2. Таблицу 3 дополнить примечаниями}

«При м е ч а н и я:

1. При наличии запаса сопротивления изоляции (на порядок выше относи* тельно норм) допускается измерение сопротивления изоляции не проводить.

2. Допускается вместо контроля сопротивления контактов проводить конт* роль усилия расчленения контактов.

3. Допускается прочность крепления армированных контактов в составе приемо-сдаточных испытаний не контролировать».

Пункт 3.5.1. Таблица 5. Графа «Периодичность проведения испытаний». Для группы П-2 заменить значение: «Раз в 3 мес» на «Раз в 6 мес»; rpyrfny испита» ний П-2 дополнить видом испытаний:

Fpynua испытаний | Наименование испытаний и последовательность их проведения | Периодичность проведения испытаний | Пункты настоящего стандарта | |

требований | методов контроля | |||

П-2 | Контроль момента вращения накидной гайки или байонетной обоймы | Раз в 6 мес | 2.2.5а | 4.2.5а |

Пункт 3.5.6 исключить.

Пункты 4.2.1—4.2.3, 4.2.5, 4.2.6 изложить в новой редакции: «4.2.1. Общий вид, габаритные, установочные и присоединительные размеры соединителей (п. 2.2.1) контролируют по ГОСТ 24606.7—34.

4.2.2. Внешний вид соединителей (п. 2.2.2) контролируют по ГОСТ 24606.7—84.

4.2.3. Массу соединителей (п. 2.2.3) контролируют по ГОСТ 24606.7—84.

4.2.5. Усилия расчленения н (или) сочленения соединителей контролируют по СТ СЭВ 4734—84. Скорость сочленения-расчленения — 10 мм/с.

4.2.6. Прочность крепления контакта в изоляторе контролируют по ГОСТ 26895—86».

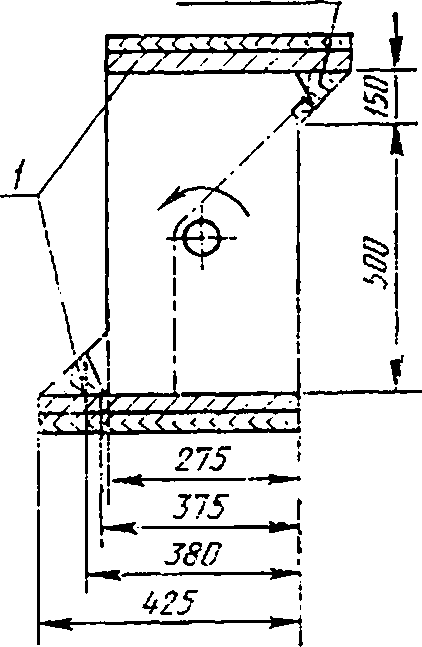

Раздел 4 дополнить пунктом — 4.2.5в: «4.2Да, Момент вращения накидной гайки или байонетной обоймы цилиндрических соединителей (п. 2.2,5а) контролируют по схеме, приведенной на чертеже.

Схема измерения момента вращения

(Продолжение см. с. 317)

Момент вращения М, Н (кгс), рассчитывают по формуле

Л1=Р.£,

где Р — максимальное усилие, показываемое прибором при вращении гайки, Н (кгс),

L —длина плеча, мм.

Усилие измеряют в процессе расчленения соединителей после предварительного выбора свободного хода накидной гайки и последующего вращения ее на 1/6—1/4 оборота, обеспечивающего начало сочленения и (или) расчленения.

Погрешность измерения не должна превышать 10 %».

Пункт 4.2.8, Первый абзац после слов «метод 403—1» дополнить словом’ «или 403—2»;

дополнить абзацем (после второго) «Температура припоя в ванне при испытании по методу 403—1 должна быть 260"*"5 °C, время выдержки (10±0,5) с».

Пункт 4.3.1 после слова «Сопротивление» дополнить словом: «контактов»;

Раздел 4 дополнить пунктом — 4.Э. 1а (после п. 4.3.1): «4.3.1а. Проверку сопротивления цепи экранировки цилиндрических соединителей (п. 2.3.1а) контролируют, как указано в п. 4.3.1 между концевыми деталями соединителей».

Пункт 4.3.6 изложить в новой редакции: «4.3.6. Контроль воздействия тока на каждый контакт при равномерной нагрузке соединителя (п. 2.3.6) проводят по ГОСТ 24606.4—83. н

(Продолжение см. с. 318)

(Продолжение изменения к ГОСТ 23784—84) В проверяемом соединителе выбирают контакты, работающие при макси* сальной температуре перегрева. Номера этих контактов указывают в стандартах или ТУ на соединители конкретных типов.' К хвостовикам контактов припан-зают термопары сечением не более 0.6 мм.

Соединители считают выдержавшими испытание, если температура перегрева контактов соединителей (п. 2.2.17) не превышает значений, установленных в стандартах или ТУ на соединители конкретных типов».

Пункт 4.4.2. Последний абзац после слов «пониженной рабочей» дополнить словами: «и пониженной предельной».

Пункт 4.4.2.3. Первый абзац. Заменить слова: «методом 207—2 и» на «методом 207—2 или»; „

третий абзац изложить в новой редакции: «Перед испытанием соединители подвергают сочленениям-расчленениям (п. 2.2.18) в количестве 10 % от общего числа сочленений-расчленений».

Пункт 5.1.2. Пятый абзац исключить.

Пункт 7.2. Первый абзац. Ряд после значения 8 дополнить значением: «10 лет».

(ИУС № 2 1988 г.)

Изменение № 2 ГОСТ 23784—84 Соединители низкочастотные на напряжение до 1580 В и комбинированные. Общие технические условия

Утверждено и введено в действие Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 29.01.90 № 109

Дата введения 01,07.90

Под наименованием стандарта заменить код: ОКП 63 8450 на ОКП 63 1300.

Вводная часть. Третий абзац изложить в новой редакции: «Виды климатических исполнений соединителей — УХЛ 1.1, 2.1, 5.1 и' (или) В 1.1, 2 1. 5 1 по ГОСТ 15150—69».

Пункты 1.1, 1.2 изложить в новой редакции: «1.1. Основные параметры и размеры комбинированных и прямоугольных соединителей должны соответствовать нормам и значениям, установленным в стандартах или ТУ на соединители конкретных типов, цилиндрических соединителей — по ГОСТ 19104—88.

1.2. Условное обозначение соединителей при заказе и в конструкторской документации другой продукции должно соответствовать указанному в стандартах или ТУ на соединители конкретных типов согласно действующей нормативнотехнической документации».

(Продолжение см. с. 244)

(Продолжение изменения к ГОСТ 23784—34) Пункт 2.2.4. Первый абзац изложить в новой редакции: «Усилие удержания штыря-калибра или усилие расчленения контактов с контрольным калибром должно быть не менее норм, установленных в стандартах или ТУ на соединители конкретных типов».

Раздел 2 дополнить пунктом — 2.2:6а (после п. 2.2.6): «2.2.6а. Соединители с извлекаемыми контактами должны допускать вставление и извлечение контактов в количестве не менее 5».

Пункты 2.2.8, 2.2.10. Исключить слова: «при соблюдении режимов и празил выполнения пайки, установленных в разд. 6».

Пункт 2.2.14 после слова «потребитель» дополнить словами: «по согласованию с изготовителем».

Пункт 2.2.18. Исключить из ряда значение: 50; ряд дополнить значениями: 1500, 2000, 3000, 5000.

Раздел 2 дополнить пунктами — 2.2.24—2.2.27: «2.2.24. Устройство для крепления (зажима) кабеля (жгута проводов) должно быть механически прочным н обеспечивать сопротивление кратковременному натяжению присоединительного кабеля с усилием не менее 50 Н (5 кгс), направленным вдоль оси соединителя. (Продолжение см. с. 245)

2.2.25. Кабельный зажим должен обладать механической прочностью и не вызывать повреждения наружной части кабеля (жгута проводов) при его вращении.

2.2.26. Устройство для крепления (зажима) кабеля (жгута проводов) должно быть механически прочным и обеспечивать сопротивление изгибу присоединительного кабеля (жгута проводов).

2.2.27. Устройство для крепления (зажима) кабеля (жгута проводов) должно быть механически прочным и обеспечивать сопротивление скручиванию присоединенного кабеля (жгута проводов).

Примечание. Требования, установленные пл. 2.2.24—2.2.27 и 2.4.1а, распространяются на кабельные соединители в тем случае, если они указаны в ТЗ или ТУ на соединители конкретных типов».

Пункты 2.3.4, 2.3.6, 2.3.7 изложить в новой редакции: «2.З.4. Изоляция между любыми контактами, а также между металлическими деталями соединителя и любым контактом в нормальных климатических условиях должна выдерживать без электрического пробоя испытательное напряжение (эффективное значение) для прямоугольных соединителей, выбираемое из ряда: 200 (50), 500 (100), 800 (150), 1200 (250), 1600 (400), 2300 (700). 3000 (1000), 3450 (1250), 4100 (1500) В, для цилиндрических соединителей — по ГОСТ 19104—88.

Конкретное значение испытательного напряжения устанавливают в стандартах или ТУ на соединители конкретных типов.

Примечание. В скобках указаны значения, соответствующие максимальным рабочим напряжениям (амплитудное значение).

2.3.6. Силу электрического тока на каждый контакт соединителя при его равномерной нагрузке устанавливают в стандартах или ТУ на соединители конкретных типов. Максимальную силу электрического тока для комбинированных и прямоугольных соединителей устанавливают в стандартах или ТУ на соединители конкретных типов, цилиндрических соединителей — по ГОСТ 19104—88.

2.3.7. Максимальное рабочее напряжение постоянного тока, амплитудное значение напряжений переменного или импульсного токов для нормального атмосферного давления комбинированных и прямоугольных соединителей устанавливают в стандартах пли ТУ на соединители конкретных типов из ряда: 50, 100, 150, 250, 400, 700, 1000, 1250, 1500 В, цилиндрических соединителей — по ГОСТ 19104—88».

Раздел 2 дополнить пунктом — 2.4.1а (после п. 2.4.1): «2.4.1а. Кабельная часть соединителя должна быть механически прочной и устойчивой к воздействию одиночных ударов и ударов при многократных падениях».

Пункт 3.2а изложить в новой редакции: «3.2а. Для проверки качества поступивших соединителей предприятию-потребителю допускается проводить входной контроль в соответствии с ГОСТ 24297—87 в объеме, последовательности, на выборках и по методам, установленным настоящим стандартом для приемосдаточных испытаний.

Партию соединителей, не выдержавшую входной контроль, бракуют и возвращают изготовителю».

Раздел 3 дополнить пунктом — 3.26: «3.26. В составе технологического процесса должны быть предусмотрены 100 %-ные отбраковочные испытания соединителей, состав которых устанавливают в технологической документации на соединители конкретных типов».

Пункт 3.3.1. Таблицу 2 для группы испытаний К-4 изложить в новой редакции; дополнить примечанием (см. с. 246)

Пункт 3.4.2. Таблица 3, группа С-2. Первый абзац после слова «крепления» дополнить словом: «извлекаемых»;

примечание 3 исключить;

дополнить примечанием — 4: «4. Если поляризационные элементы устанавливаются потребителем при монтаже или контроль электрической прочности изоляции и (или) сопротивления изоляции проводят с применением технологических ответных частей, контроль поляризации и взаимозаменяемости допускается не проводить».

Группа испытаний | Наименование испытаний и последователь* кость их проведения | Пункты настоящего стандарта | |

требований | методов контроля | ||

К-4 | Контроль момента вращения накидной гайки или байонетной обоймы | 2.2.5а | 4.2.5а |

Контроль общего вида, габаритных, установочных и присоединительных размеров | 2.2.1 | 4.2.1 | |

Контроль сопротивления цепи экранировки соединителей | 2.3.1а | 4.3.1а | |

Контроль массы Контроль прочности крепления контактов в изоляторе | 2.2.3 2.2.6 | 4.2.3 4.2.6 | |

Контроль вставления и извлечения извлекаемых контактов | 2.2.6а | 4.2.6а | |

Контроль усилия расчленения контактов | 2.2.4 | 4.2.4 | |

Контроль усилия сочленения и расчленения соединителей | 2.2.5 | 4.2.5 | |

Испытание на виброустойчивость | 2.4.1 | 4.4.1.1 | |

Испытание на вибропрочность (кратковременное) | 2.4.1 | 4.4.1.4 | |

Испытание на ударную прочность Испытание на ударную устойчивость Испытание на воздействие ударов одиночного действия | 2.4.1 2.4.1 2.4.1 |

4.4.1.3

| |

Контроль удельной материалоемкости Контроль сопротивления зажимного устройства натяжению кабеля | 2.2.21 2.2.24 | 4.2.13 4.2.15 | |

Контроль прочности кабельного зажима и целостности кабеля при его вращении | 2.2.25 | 4.2.1» | |

Контроль сопротивления зажимного устройства изгибу кабеля | 2.2.26 | 4.2.17 | |

Контроль сопротивления зажимного устройства скручиванию кабеля | 2.2.27 | 4.2.14 | |

Контроль устойчивости кабельных частей соединителей к воздействию ударов при многократных падениях | 2.4.1а | 4.3.12 |

Примечание. Прочность крепления армированных контактов в состазг мериодических испытаний не контролируют.

Пункт 3.4.3. Исключить слова: «Сплошной контроль применяют при парта* ях объемом до 50 шт.».

Пункт 3.4.5 исключить.

Пункт 3.5.1. Таблицу 5 для группы испытаний П-2 изложить в новой редакции:

(Продолжение см. с. 247)

Группа испытаний | Наименование испытаний и последовательность их проведения | Периодичность проведения испытаний | Пункты настоящего стандарта | |

требований | методов контроля | |||

П-2 | Контроль момента вращения накидной гайки или байонетной обоймы | 2.2.5а | 4.2.5а | |

Контроль общего вида, габаритных, установочных и присоединительных размеров | 2.2.1 | 4.2.1 | ||

Контроль массы Контроль прочности креп- | 2.2.3 | 4.2.3 | ||

ления контактов в изоляторе | Раз в | 2.2.6 | 4.2.6 | |

Контроль вставления и | ||||

извлечения извлекаемых контактов | 6 мес | 2.2.6а | 4.2.6а | |

Контроль усилия расчленения контактов (кроме армированных) | 2.2.4 | 4.2.4 | ||

Контроль усилия расчленения и сочленения соединителей | 2.2.5 | 4.2.5 | ||

П-2 | Испытание на виброустой- | Раз в | ||

чивость | 6 мес. | 2.4.1 | 4.4Д.1 | |

Испытание на вибропрочность (кратковременное) | 2.4.1 | 4.4.1.2 |

Пункт 3.5.3. Первый абзац после слов «с максимальным числом контактов» дополнить словами: «или с наибольшим объемом выпуска».

Пункт 3.5.4. Второй абзац изложить в новой редакции: «Число соединителей, подлежащих испытаниям, устанавливают в стандартах или ТУ на соединители конкретных типов. Допустимое число отказов Л = 0. Интенсивность отказов соединителей, подтверждаемая результатами периодических испытаний, не должна быть более Хи = 3-10_е 1/ч»;

таблицу 6 исключить.

Пункт 3.5.5. Таблицу 7 для группы испытаний П-3 изложить в новой редакции:

Г pvnna испытаний | План контроля | |||||

1-! ст}*пень | 2-я ступень | |||||

Объем выборки ГЦ, шт. | Приемочное число шт. | Браковочное число С», шт. | Объем выборки шт. | Приемочное число С>, шт. | Браковочное число С<» шт. | |

П-3* | п | 0 | 2 | п | 1 | 2 |

* п

250

—где N — количество выводов у соединителя равное 50 и менее; л=5 — для соединителей с количеством контактов более 50.

Пункты 4.2.5, 4.2.6 изложить в новой редакции: «4,2,5. Усилия расчленения и сочленения соединителей (п. 2.2.5) контролируют по СТ СЭВ 4734—81.

4.2.6. Прочность крепления контакта в изоляторе (п. 2.2.6) контролируют по ГОСТ 26895—86.