ГОСТ 25188-82

Группа П09

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОНТАКТ-ДЕТАЛИ ЭЛЕКТРИЧЕСКИЕ

Метод определения эрозионной стойкости в электродуговом режиме

Electrical contacts. Erosion resistance testingunder electrical arc conditions

Срок действия с 01.07.1983

до 01.07.1988*

_______________________________

* Ограничение срока действия снято

по протоколу Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 2, 1993 год). - .

РАЗРАБОТАН

Государственным комитетом СССР по стандартам Министерством электротехнической промышленности

ИСПОЛНИТЕЛИ

Г.Б.Турбин, Г.И.Гончаренко, Б.Г.Кахан, Н.Л.Правоверов, А.И.Стручков, Н.Н.Логошин, Н.Н.Тимофеев

ВНЕСЕН Государственным комитетом СССР по стандартам

Начальник Управления энергетики и электротехнической промышленности Г.Г.Немцев

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 29 марта 1982 г. N 1299

Настоящий стандарт распространяется на контакт-детали, изготовляемые по нормативно-технической документации, как комплектующие изделия низковольтной коммутационной аппаратуры для обеспечения стыковых электрических контактов при силе тока до 20 А в режиме дуговой эрозии, а также на контактные материалы, используемые для изготовления контакт-деталей, и устанавливает метод стендовых испытаний электрических контакт-деталей для определения дугового износа, характеризующего эрозионную стойкость контакт-деталей в электродуговом режиме.

Метод, регламентируемый настоящим стандартом, следует применять:

при периодических и типовых испытаниях контакт-деталей;

при сравнительных испытаниях контактных материалов;

при исследовательских испытаниях;

для оценки эрозионной стойкости контакт-деталей в коммутационной аппаратуре.

Пояснения терминов, применяемых в настоящем стандарте, приведены в справочном приложении 1.

1. СУЩНОСТЬ МЕТОДА

1.1. Метод основан на моделировании электрического дугового разряда в зазоре между двумя неподвижно закрепленными контакт-деталями.

1.2. Дуговой разряд обеспечивается прямоугольным импульсом электрического тока установленных амплитуды и длительности. Возбуждение дугового разряда осуществляется высоковольтным импульсом, обеспечивающим предварительный электрический пробой зазора контактов.

1.3. Дуговой износ определяют по изменению массы контакт-деталей за время испытаний. Удельный дуговой износ определяют как отношение изменения массы контакт-детали к суммарному количеству электричества в импульсах дуговых разрядов за время испытаний, например, г/Кл, мг/Кл.

2. ТРЕБОВАНИЯ К ОБРАЗЦАМ

2.1. Образцы для испытаний следует отбирать из одной производственной партии (плавки).

Для испытаний следует применять пару образцов:

катод с плоской или сферической рабочей поверхностью;

анод со сферической рабочей поверхностью.

2.2. Образцы должны соответствовать следующим требованиям:

радиус рабочей поверхности контакт-деталей сферической формы не менее 3,0 мм;

диаметр головки контакт-деталей не менее 3,0 мм;

допускаемые отклонения номинальных размеров радиуса рабочей поверхности контакт-деталей из металлов и сплавов должны соответствовать 11-му квалитету; контакт-деталей, изготовленных методами порошковой металлургии, - 14-му квалитету;

параметры шероховатости рабочей поверхности по ГОСТ 2789-73 контакт-деталей из металлов и сплавов 1,25 мкм, контакт-деталей, изготовленных методами порошковой металлургии, -

5,0 мкм;

на рабочей поверхности не должно быть следов эрозии, окалины, поверхностных пленок, трещин, технологических загрязнений;

форма и размеры крепежной поверхности контакт-деталей должны допускать закрепление в контактодержателях испытательного стенда.

2.3. Допускается применять образцы с радиусом сферической поверхности и диаметром головки контакт-детали, отличными от установленных, если это указано в нормативно-технической документации на конкретные контакт-детали.

3. ТРЕБОВАНИЯ К АППАРАТУРЕ

3.1. При закреплении образцов не допускается деформация рабочей поверхности.

3.2. Зазор контактов следует устанавливать с погрешностью не более 0,01 мм.

3.3. Параметры импульса тока дугового разряда должны быть следующими:

длительность - 2-10 мс с погрешностью не более 5%;

амплитуда тока - 0,5-20 А с погрешностью не более 5%;

крутизна фронтов - не менее 250 А/мс;

частота следования импульсов - 0,2-2 Гц с погрешностью не более 10%;

отклонение формы от прямоугольной по амплитуде - не более 5%.

3.4. Параметры возбуждающего высоковольтного разряда должны быть следующими:

амплитуда - не менее 10 кВ;

длительность - не более 10 мкс.

3.5. Параметры импульсов тока дугового разряда следует регулировать при помощи электронного осциллографа, обеспечивающего измерение длительности и амплитуды импульсов с погрешностью, не превышающей установленную в п.3.2.

3.6. Изменение массы образцов за время испытаний следует измерять с погрешностью не более 10%.

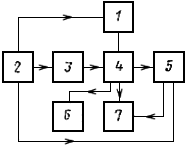

3.7. Блок-схема испытательного стенда приведена в рекомендуемом приложении 2.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Испытания следует проводить в нормальных климатических условиях по ГОСТ 15150-69.

4.2. Типовые и периодические испытания следует проводить на контакт-деталях, прошедших приемо-сдаточные испытания, в режимах, указанных в нормативно-технической документации на конкретные контакт-детали.

4.3. При сравнительных и исследовательских испытаниях значение средней амплитуды тока дугового разряда следует выбирать из ряда: 0,5; 1,0; 2,0; 3,0; 4,0; 5,0; 6,3; 8,0; 10,0; 12,5; 16,0; 20,0 А.

Длительность и частоту следования импульсов дуговых разрядов следует выбирать так, чтобы температура испытываемых контакт-деталей, закрепленных в контактодержателях, не превышала 100 °С.

4.4. Для оценки дугового износа контакт-деталей в коммутационном аппарате по методу, регламентированному настоящим стандартом, амплитуда тока и длительность дугового разряда испытательного стенда должны соответствовать параметрам дугового разряда в данном коммутационном аппарате.

4.5. Объем выборки контакт-деталей и порядок ее назначения при проведении периодических и типовых испытаний должен быть установлен в нормативно-технической документации на конкретные контакт-детали в зависимости от требуемой достоверности результатов испытаний.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

5.1. Исходными данными являются:

изменение массы за время испытаний для каждой пары контакт-деталей (катода, если при испытаниях обнаружен перенос контактного материала с катода на анод; анода - при переносе материала с анода на катод; контакт-детали с большим уменьшением массы при испарении контактного материала с анода и катода);

среднее значение силы тока в дуговом разряде;

длительность дугового разряда;

число дуговых разрядов за время испытаний;

число испытанных пар контакт-деталей данной партии (плавки).

5.2. Результатами испытаний являются:

среднее значение удельного дугового износа в г/Кл;

среднее квадратическое отклонение в г/Кл.

5.3. Удельный дуговой износ -й пары из выборки

пар контакт-деталей следует определять по формуле

![]() ,

,

где - уменьшение массы контакт-детали за время испытаний, г;

- число дуговых разрядов за время испытаний;

- среднее значение амплитуды тока в дуговом разряде, А;

- длительность дугового разряда, с.

5.4. Средний удельный дуговой износ следует определять по формуле

![]() .

.

5.5. Среднее квадратическое отклонение определяют по формуле

![]() .

.

ПРИЛОЖЕНИЕ 1

Справочное

ПОЯСНЕНИЯ ТЕРМИНОВ, ИСПОЛЬЗОВАННЫХ В НАСТОЯЩЕМ СТАНДАРТЕ

Эрозия контакт-детали - разрушение контакт-детали, приводящее к изменению ее массы, формы и размеров.

Дуговая эрозия - эрозия под действием электрической дуги.

Дуговой износ - дуговая эрозия, измеряемая в единицах массы, объема и др.

Удельный дуговой износ - дуговой износ, отнесенный к количеству электричества.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

БЛОК-СХЕМА ИСПЫТАТЕЛЬНОГО СТЕНДА

1 - генератор прямоугольных импульсов; 2 - блок питания; 3 - накопитель заряда; 4 -электронный ключ; 5 - блок возбуждения дугового разряда; 6 - счетчик импульсов дуговых разрядов; 7 - контактодержатели с испытуемыми образцами

Работа стенда происходит следующим образом. Генератор вырабатывает импульсы прямоугольной формы, которые подаются на электронный ключ. Электронный ключ открывается передним фронтом импульса генератора, при этом запускается блок возбуждения дугового разряда. Высоковольтный импульс, вырабатываемый блоком возбуждения дугового разряда, осуществляет электрический пробой и ионизацию воздуха в зазоре контактов, закрепленных в контактодержателях, возбуждая возникновение дугового разряда, поддерживаемого накопителем заряда. Задний фронт импульса генератора закрывает электронный ключ и дуга гаснет. Блок питания обеспечивает независимое питание генератора, накопителя заряда и блока возбуждения дугового разряда. Счетчик импульсов служит для подсчета числа импульсов дугового разряда за время испытаний.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1982