ГОСТ Р 52082-2023

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ИЗОЛЯТОРЫ ПОЛИМЕРНЫЕ ОПОРНЫЕ НАРУЖНОЙ УСТАНОВКИ НА НАПРЯЖЕНИЕ 3-750 кВ

Общие технические условия

Support polymeric outdoor insulators for voltage 3-750 kV. General specifications

ОКС 29.080.10

Дата введения 2023-12-01

Предисловие

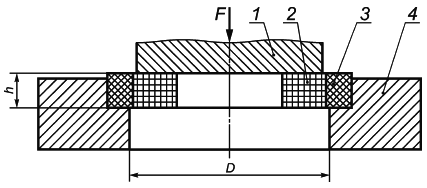

1 РАЗРАБОТАН Ассоциацией разработчиков, производителей и поставщиков изоляционных устройств и материалов, арматуры и защитных устройств для электрических сетей "Электросетьизоляция" (Ассоциация "Электросетьизоляция")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 016 "Электроэнергетика"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 октября 2023 г. N 1261-ст

4 ВЗАМЕН ГОСТ Р 52082-2003

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт распространяется на полимерные опорные изоляторы наружной установки с кремнийорганической защитной оболочкой (далее - изоляторы), предназначенные для изоляции и крепления токоведущих частей в электрических аппаратах, распределительных устройствах электрических станций и подстанций переменного тока напряжением 3-750 кВ частотой 50 и 60 Гц, расположенных на высоте до 1000 м над уровнем моря в районах со степенью загрязнения I-IV по ГОСТ 9920, а также - на воздушных линиях электропередачи переменного тока для крепления технологических спусков, соединительных муфт и в системах плавки гололеда.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.307 Единая система защиты от коррозии и старения. Покрытия цинковые горячие. Общие требования и методы контроля

ГОСТ 12.2.007.0 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.007.3 Система стандартов безопасности труда. Электротехнические устройства на напряжение свыше 1000 В. Требования безопасности

ГОСТ 982 Масла трансформаторные. Технические условия

ГОСТ 1033 Смазка солидол жировой. Технические условия

ГОСТ 1516.2 Электрооборудование и электроустановки переменного тока на напряжение 3 кВ и выше. Общие методы испытаний электрической прочности изоляции

ГОСТ 2991 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 5959 Ящики из листовых древесных материалов неразборные для грузов массой до 200 кг. Общие технические условия

ГОСТ 6267 Смазка ЦИАТИМ-201. Технические условия

ГОСТ 6433.3 Материалы электроизоляционные твердые. Методы определения электрической прочности при переменном (частоты 50 Гц) и постоянном напряжении

ГОСТ 9142 Ящики из гофрированного картона. Общие технические условия

ГОСТ 9396 Ящики деревянные многооборотные. Общие технические условия

ГОСТ 9920 (МЭК 694-80, МЭК 815-86) Электроустановки переменного тока на напряжение от 3 до 750 кВ. Длина пути утечки внешней изоляции

ГОСТ 10390 Электрооборудование на напряжение свыше 3 кВ. Методы испытаний внешней изоляции в загрязненном состоянии

ГОСТ 14192 Маркировка грузов

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15543.1 Изделия электротехнические и другие технические изделия. Общие требования в части стойкости к климатическим внешним воздействующим факторам

ГОСТ 15846 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 17512 Электрооборудование и электроустановки на напряжение 3 кВ и выше. Методы измерения при испытаниях высоким напряжением

ГОСТ 18251 Лента клеевая на бумажной основе. Технические условия

ГОСТ 20074 Электрооборудование и электроустановки. Метод измерения характеристик частичных разрядов

ГОСТ 20419 Материалы керамические электротехнические. Классификация и технические требования

ГОСТ 20477 Лента полиэтиленовая с липким слоем. Технические условия

ГОСТ 22261 Средства измерений электрических и магнитных величин. Общие технические условия

ГОСТ 23216 Изделия электротехнические. Хранение, транспортирование, временная противокоррозионная защита, упаковка. Общие требования и методы испытаний

ГОСТ 23706 (МЭК 51-6-84) Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 6. Особые требования к омметрам (приборам для измерения полного сопротивления) и приборам для измерения активной проводимости

ГОСТ 24054 Изделия машиностроения и приборостроения. Методы испытаний на герметичность. Общие требования

ГОСТ 25073 Изоляторы керамические опорные на напряжение свыше 1000 В для работы на открытом воздухе. Типы, основные параметры и размеры

ГОСТ 26093 Изоляторы керамические. Методы испытаний

ГОСТ 26196 (МЭК 437-73) Изоляторы. Метод измерения индустриальных радиопомех

ГОСТ 28210 (МЭК 68-2-17-78) Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание Q: Герметичность

ГОСТ 28779 (МЭК 707-81) Материалы электроизоляционные твердые. Методы определения воспламеняемости под воздействием источника зажигания

ГОСТ OIML R 76-1 Государственная система обеспечения единства измерений. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 9.316 Единая система защиты от коррозии и старения. Покрытия термодиффузные цинковые. Общие требования и методы контроля

ГОСТ Р 15.309* Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ Р 50779.12 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ Р 51177 Арматура линейная. Общие технические требования

ГОСТ Р 51369 Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие влажности

ГОСТ Р 55194 Электрооборудование и электроустановки переменного тока на напряжение от 1 до 750 кВ. Общие методы испытаний электрической прочности изоляции

ГОСТ Р 55195 Электрооборудование и электроустановки переменного тока на напряжение от 1 до 750 кВ. Требования к электрической прочности изоляции

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 адгезия: Значение силы отрыва (отслаивания, сдвига) защитной оболочки от изоляционного тела.

3.2 арматура изолятора: Фланцы (оконцеватели) и экранная арматура.

3.3 воспламеняемость: Способность материала гореть с образованием пламени.

3.4 вспучивание: Локальное или протяженное увеличение диаметра защитной оболочки с отслаиванием ее от изоляционного тела.

3.5 защитная оболочка: Оболочка, защищающая изоляционное тело от атмосферных воздействий и обеспечивающая необходимую длину пути утечки внешней изоляции.

3.6 изоляционная часть: Элемент, несущий механическую и электрическую нагрузки и состоящий из изоляционного тела, как правило, покрытого снаружи защитной оболочкой.

3.7 изоляционное тело: Стержень, труба, изготавливаемые из композитного изоляционного материала, как правило, стеклопластика (смолы, армированной стекловолокнами), или монолитная отливка из полимерных материалов.

3.8 контрольные испытания: Дополнительные испытания, позволяющие выявить повреждения, полученные при предыдущих испытаниях (воздействиях).

3.9 критические электрические повреждения: Трек общей длиной 1/3 длины пути утечки изолятора (или более 10 см), электрическая эрозия или трещины глубиной свыше 30% минимальной толщины защитной оболочки, вспучивание и отслаивание защитной оболочки или пробой.

3.10 макет (изолятора): Изолятор, изготовленный из тех же материалов и в тех же технологических условиях, что и изоляторы контролируемой партии, отличающийся только уменьшенной длиной изоляционной части при сохранении ее конфигурации.

Примечание - Минимальная длина макета - 0,5 м.

3.11 механическое повреждение: Пластическая деформация, разрушение ребер, нарушение целостности, вспучивание, отслаивание защитной оболочки, пластическая деформация фланцев, деформация или сползание экранов.

3.12 механическое разрушение: Полная потеря механической прочности; появление при испытаниях внутренних (не видимых снаружи) повреждений, сопровождающихся треском и остановкой (снижением) показаний измерительного прибора.

3.13 модификация изоляторов: Изменения в конструктивном исполнении изоляторов, связанные с изменением присоединительных и габаритных размеров, изменением конфигурации изоляционной части, изменением типа материала, технологии изготовления, изменением значения нормированного испытательного напряжения грозового импульса или других нормированных показателей, не указываемых в обозначении типа изолятора.

3.14 нормированная механическая разрушающая сила: Нормированное значение (не менее) изгибающей, крутящей, сжимающей или растягивающей силы, которую изолятор должен выдерживать без механических повреждений и разрушений.

3.15 облой: Часть изоляционного материала защитной оболочки, выступающая над ее поверхностью по линии разъема формы.

3.16 отказ изолятора: Механическое разрушение и/или критическое электрическое повреждение изолятора, приводящее к потере его работоспособности.

3.17 отслаивание: Отсутствие адгезии между изоляционным телом и защитной оболочкой.

3.18 пластическая (необратимая остаточная) деформация: Невозвращение свободного конца изолятора в первоначальное положение после снятия механической силы (изгиб или кручение).

3.19 поверхность раздела: Поверхность между соприкасающимися элементами изолятора (изоляционное тело и защитная оболочка, изоляционное тело и фланцы, защитная оболочка и фланцы и т.п.).

3.20 полимерные материалы: Материалы, целиком состоящие из полимера, либо композиционные материалы - многокомпонентные материалы, состоящие из полимерной основы (матрицы), армированной наполнителями, обладающими высокой прочностью, жесткостью, негорючестью и другими свойствами, придающими композиционному материалу необходимые эксплуатационные качества, недостижимые в случае применения полимера, не содержащего наполнителей.

3.21 полимерный опорный изолятор: Электротехническое устройство, используемое для крепления токоведущих частей в распределительных устройствах, состоящее из изоляционной части, выполненной из полимерных материалов, и металлической арматуры.

3.22 пробой: Неполный или полный электрический разряд внутри изоляционной части (в полости трубчатого изоляционного тела, в материале изоляционного тела или по границам раздела изоляционного тела и защитной оболочки).

3.23 прогиб: Перемещение свободного конца изолятора относительно его оси под действием внешней механической силы при отсутствии пластической деформации.

3.24 пузырь: Воздушное включение в изоляционной части.

3.25 раковина: Выемка на поверхности защитной оболочки, обусловленная, как правило, недостатками технологии изготовления изоляторов.

3.26 ребро изолятора: Кольцевой или винтовой выступ на теле изолятора, предназначенный для увеличения длины пути утечки с целью повышения электрических характеристик изолятора.

Примечание - Ребро кольцевой формы известно также как юбка изолятора.

3.27 свободный конец: Незакрепленный при испытаниях конец изолятора, к которому прикладывается механическая сила.

3.28 скол: Механическое разрушение части ребра защитной оболочки.

3.29 степень загрязнения: Характеристика, отражающая степень влияния загрязненности атмосферы на работу изоляции электроустановок.

3.30 существенные электрические повреждения: Трещины, местная электрическая эрозия, трек общей длиной более 0,1 длины пути утечки изолятора (или более 3 см).

3.31 трек: Невосстанавливаемая проводящая электрический ток науглероженная дорожка (побег), вызванная разрушением поверхности защитной оболочки током утечки и электрическими разрядами.

3.32 трекингоэрозионная стойкость: Устойчивость изолятора к образованию треков и электрической эрозии на поверхности изоляционной части или по границам раздела полимерных материалов изоляционной части.

3.33 угол закручивания: Угол, на который поворачивается относительно своей оси свободный конец изолятора под воздействием приложенного к нему крутящего момента.

3.34 чистый изолятор: Изолятор, на наружной поверхности изоляционной части которого отсутствуют жировые и иные загрязнения.

3.35 эксцентриситет оси изолятора: Отклонение оси изолятора от номинального положения, измеряемое на уровне плоскости верхнего фланца в миллиметрах.

3.36 электрическая эрозия: Непроводящее электрический ток разрушение поверхности защитной оболочки, происходящее в результате утраты материала, вызванной токами утечки и электрическими разрядами.

Примечание - По характеру эрозионного разрушения различают равномерную и местную (пятнами, сквозную и подповерхностную) эрозию.

4 Классификация, основные параметры и размеры

4.1 Тип изолятора определяется видом конструкции, материалом защитной оболочки, классом напряжения, нормированной механической разрушающей силой на изгиб, максимальной степенью загрязнения, при которой может применяться изолятор, габаритными и присоединительными размерами, климатическим исполнением и категорией размещения.

4.2 Условное обозначение типа изолятора состоит из букв и цифр, которые означают:

О - опорный;

С, Т, Л и др. - стержневое, трубчатое, литое и другое исполнение изоляционного тела;

К - материал защитной оболочки - кремнийорганическая композиция;

20-110; 20-220 и т.д. - значение нормированной механической разрушающей силы на изгиб в кН; и (после тире), класс напряжения, кВ;

А, Б и т.д. - индекс модификации изолятора;

хххх - модификация присоединительных размеров;

1-4 - максимальная степень загрязнения, соответствующая I-IV степени загрязнения по ГОСТ 9920, при которой может применяться изолятор;

У, УХЛ - климатическое исполнение по ГОСТ 15150;

1 - категория размещения по ГОСТ 15150 - для эксплуатации на открытом воздухе.

Пример условного обозначения опорного изолятора стержневого исполнения с защитной оболочкой из кремнийорганической композиции с нормированной механической разрушающей силой на изгиб 5 кН, на класс напряжения 110 кВ, модификации А, для работы в районах со степенью загрязнения II по ГОСТ 9920, климатического исполнения УХЛ, категории размещения 1 по ГОСТ 15150 при заказе и в нормативной документации:

ОСК 5—110—А—2 УХЛ1_______________ (обозначение нормативного документа)

То же, трубчатого исполнения с защитной оболочкой из кремнийорганической композиции с нормированной механической разрушающей силой на изгиб 10 кН на класс напряжения 35 кВ, модификации Б, для работы в районах со степенью загрязнения III по ГОСТ 9920, климатического исполнения У, категории размещения 1 по ГОСТ 15150 при заказе и в нормативной документации:

ОТК 10—35—Б—3 У1_______________ (обозначение нормативного документа)

4.3 Основные параметры, размеры и предельные отклонения от них, масса изоляторов должны быть указаны в технических условиях и конструкторской документации на изоляторы конкретных типов.

Изоляторы, должны иметь габаритные и установочные размеры в соответствии с ГОСТ 25073.

4.4 Длина пути утечки изоляторов должна соответствовать ГОСТ 9920.

4.5 Максимальные значения допусков на параллельность торцевых поверхностей фланцев, эксцентриситет оси изолятора, а также на угловое отклонение крепежных отверстий фланцев изоляторов должны составлять:

а) параллельность, измеряемая на диаметре 250 мм:

- для Н не более 1000 мм - 0,5 мм;

- для Н свыше 1000 мм - 0,0005Н мм,

где Н - высота изолятора, мм;

б) эксцентриситет - 2(1+0,001Н), мм, где Н - высота изолятора, мм;

в) угловое отклонение - 2° по (против) часовой стрелке(и), но не более 3 мм.

5 Общие технические требования

Изоляторы следует изготавливать в соответствии с требованиями настоящего стандарта, технических условий и конструкторской документацией на изоляторы конкретных типов.

5.1 Требования назначения

5.1.1 Механическая разрушающая сила на изгиб, приложенная к свободному концу изолятора, при нормальных атмосферных условиях должна быть не ниже значения нормированной механической разрушающей силы, указанного в технических условиях на изолятор, которое следует выбирать из ряда: 2; 3; 4; 5; 6; 8; 10; 12,5; 16; 20; 30 кН.

5.1.2 Механический разрушающий крутящий момент, приложенный к свободному концу изолятора при нормальных атмосферных условиях должен быть не ниже значения, нормированного механического разрушающего крутящего момента, указанного в технических условиях на изолятор, которое следует выбирать из ряда: 0,1; 0,2; 0,3; 0,6; 0,8; 1,0; 1,2; 1,5; 1,8; 2,0; 2,5; 3,5; 4,0; 5,0; 10,0; 20,0 кН·м.

5.1.3 Механическая разрушающая сила на растяжение или сжатие при нормальных атмосферных условиях для изоляторов, работающих при указанных нагрузках, должна быть не ниже нормированных значений, указанных в технических условиях на изоляторы конкретного типа.

5.1.4 Изоляторы должны выдерживать без механических повреждений в течение 1 мин воздействие испытательной силы на изгиб, равной 50% от нормированной механической разрушающей силы на изгиб. При воздействии этой нагрузки прогиб изоляторов не должен превышать значений, указанных в технических условиях на изоляторы конкретного типа.

5.1.5 Изоляторы, работающие на кручение, должны выдерживать без механических повреждений в течение не менее 1 мин воздействие испытательного крутящего момента, равного 30% от нормированного механического разрушающего крутящего момента. Угол закручивания изоляторов при воздействии этой нагрузки не должен превышать значений, указанных в технических условиях на изоляторы конкретного типа.

5.1.6 Изоляторы должны выдерживать без механических повреждений в течение не менее 1 мин с воздействие испытательной силы на растяжение, равной 50% от нормированной механической разрушающей силы на растяжение, установленной в технических условиях на изоляторы, но не менее 10 кН.

5.1.7 Прогиб изоляторов при приложении к ним изгибающей силы, равной 60% от нормированной механической разрушающей изгибающей силы, при нормальных атмосферных условиях должен быть не менее нормированного значения, указанного в технических условиях на изоляторы конкретного типа. Угол закручивания изоляторов, работающих на кручение, при приложении к ним крутящего момента, равного 40% от нормированного механического разрушающего крутящего момента, при нормальных атмосферных условиях необходимо указывать в технических условиях на изоляторы конкретного типа. Указанные нагрузки изоляторы должны выдерживать без механических повреждений.

5.1.8 Значения номинальных напряжений (классов напряжения) следует выбирать из ряда: 3; 6; 10; 15; 20; 24; 35; 110; 150; 220; 330; 500; 750 кВ.

5.1.9 Электрические испытательные напряжения изоляторов в сухом состоянии и под дождем должны соответствовать значениям, приведенным в таблице 1.

5.1.10 Пятидесятипроцентное разрядное переменное напряжение изоляторов при искусственном загрязнении и увлажнении их поверхности должно быть не менее нормированного значения, указанного в таблице 1, при удельной поверхностной проводимости слоя загрязнения, указанной в таблице 2, в зависимости от степени загрязнения по ГОСТ 9920 в районе применения изоляторов.

Таблица 1 - Нормированные значения электрических испытательных напряжений изоляторов

В киловольтах | ||||

Класс напряжения | Испытательное напряжение полного | Испытательное переменное кратковременное напряжение | 50%-ное разрядное переменное | |

грозового импульса | в сухом состоянии | под дождем | напряжение при искусственном загрязнении | |

3 | 40 | 24 | 10 | 5 |

6 | 60 | 32 | 20 | 8 |

10 | 75 | 42 | 28 | 13 |

15 | 95 | 55 | 38 | 20 |

20 | 125 | 65 | 50 | 26 |

24 | 150 | 75 | 60 | 32 |

35 | 190 | 95 | 80 | 42 |

110 | 450 | 230 | 230 | 110 |

150 | 650 | 300 | 300 | 150 |

220 | 950 | 440 | 440 | 220 |

330 | 1175 | 510 | - | 315 |

500 | 1550 | 680 | - | 460 |

750 | 2100 | 950 | - | 685 |

Таблица 2 - Нормированная удельная поверхностная проводимость слоя загрязнения при испытании электрической прочности изоляторов в условиях загрязнения и увлажнения в зависимости от степени загрязнения по ГОСТ 9920

Степень загрязнения | I | II | III | IV |

Удельная поверхностная проводимость, мкСм, не менее | 5±1 | 10±2 | 20±3 | 30±5 |

5.2 Требования стойкости к внешним воздействующим факторам

5.2.1 Изоляторы должны быть устойчивыми к воздействию климатических факторов внешней среды, и их следует изготавливать в климатических исполнениях У и УХЛ, категории размещения 1 по ГОСТ 15150. Номинальные значения климатических факторов - по ГОСТ 15543.1 и ГОСТ 15150.

5.2.2 Изоляторы исполнения У при охлаждении до температуры минус (45±2)°С и при нагреве до (55±2)°С, изоляторы исполнения УХЛ при охлаждении до температуры минус (60±2)°С и при нагреве до (55±2)°С должны выдерживать без механических повреждений воздействие нормированной механической разрушающей изгибающей силы.

5.2.3 Изоляторы исполнения У при охлаждении до температуры минус (45±2)°С и при нагреве до (55±2)°С, изоляторы исполнения УХЛ при охлаждении до температуры минус (60±2)°С и при нагреве до (55±2)°С должны выдерживать без механических повреждений воздействие нормированного механического разрушающего крутящего момента.

5.2.4 Изоляторы исполнения У должны быть термомеханически прочными при температуре от минус (50±2)°С до плюс (50±2)°С при воздействии изгибающей силы, равной 60% нормированной механической разрушающей изгибающей силы. Изоляторы исполнения УХЛ должны быть термомеханически прочными при температуре от минус (60±2)°С до плюс (50±2)°С при воздействии изгибающей силы, равной 60% нормированной механической разрушающей изгибающей силы.

5.2.5 Изоляторы должны быть трекингоэрозионностойкими.

5.2.6 Изоляторы должны быть дугостойки в режимах испытаний, указанных в таблице 3.

Таблица 3 - Параметры испытаний на дугостойкость

Класс напряжения, кВ | Количество испытуемых изоляторов, шт. | Количество испытаний на каждом изоляторе | Ток дуги, кА | Длительность воздействия, с |

3 | - | - | - | - |

6-35 | 3 | 2 | 5,0±0,5 | 0,5±0,02 |

110-750 | 3 | 2 | 20,0±1,5 | 0,2±0,01 |

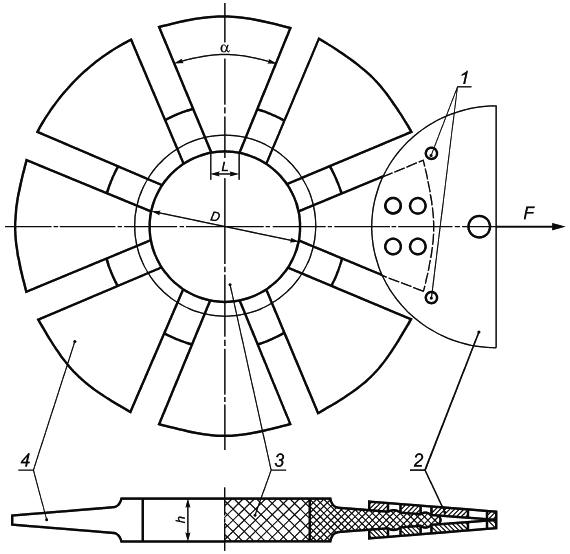

5.2.7 Испытания на надежность изоляторов при воздействиях, имитирующих климатические, механические и электрические эксплуатационные нагрузки, рекомендуется проводить согласно методике, приведенной в приложении А настоящего стандарта. По требованию потребителя необходимость проведения испытаний на надежность должна быть указана в технических условиях на изоляторы конкретного типа.

5.3 Требования к конструкции и составным частям

5.3.1 Изоляторы класса напряжения до 35 кВ включительно, у которых длина кратчайшего пути пробоя через изоляционный материал составляет меньше половины внешнего разрядного расстояния между металлической арматурой, должны иметь пробивное напряжение не менее нормированного значения, указанного в технических условиях на изоляторы конкретного типа.

5.3.3 Изоляторы должны быть стойкими к проникновению воды.

5.3.4 Изоляторы должны быть стойкими к диффузии воды в изоляционное тело.

5.3.5 Изоляторы должны быть стойкими к проникновению красящей жидкости в изоляционное тело.

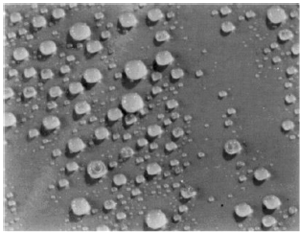

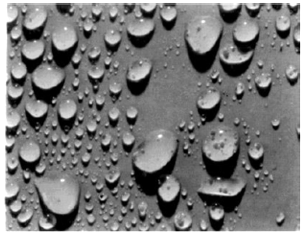

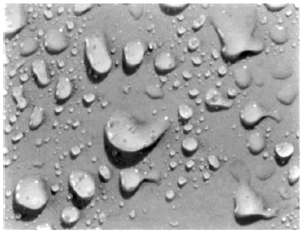

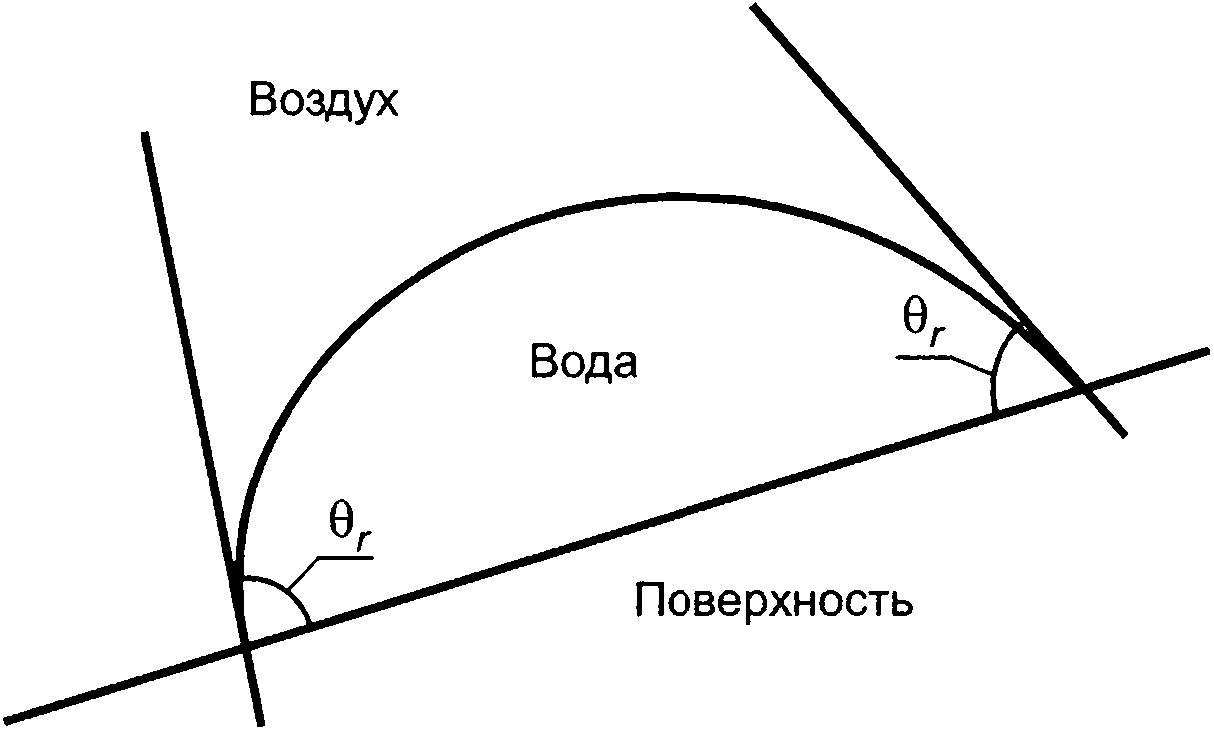

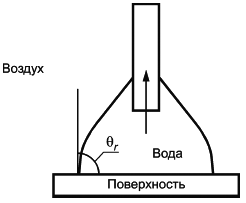

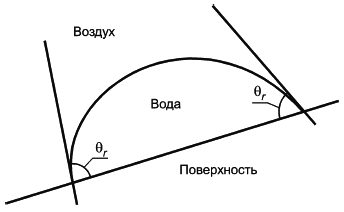

5.3.8 Гидрофобность защитной оболочки должна соответствовать классу 1 или 2 (приложение Б).

5.3.9 Арматура изоляторов должна соответствовать ГОСТ Р 51177. Конструкция фланцев изоляторов и экранов не должна иметь углублений, приводящих к скапливанию воды. Острые кромки и заусенцы не допускаются.

5.3.10 Качество антикоррозионного защитного покрытия арматуры должно соответствовать ГОСТ 9.307, ГОСТ Р 9.316. Антикоррозионное защитное покрытие должно быть рассчитано на полный срок эксплуатации изоляторов. При горячем цинковом покрытии арматуры из черных сплавов толщина цинкового покрытия должна быть не менее 70 мкм, при термодиффузионном - не менее 45 мкм. На арматуру из нержавеющей стали защитное покрытие может не наноситься.

5.3.11 Электрическая прочность изоляционного тела при переменном напряжении вдоль оси изолятора, а для трубчатых - вдоль и поперек оси изолятора должна быть не менее 40 кВ/см (при испытаниях на образцах высотой или толщиной - при испытании труб поперек волокон - 10 мм).

5.3.12 Напряжение погасания частичных разрядов в материале изоляционного тела вдоль оси изолятора должно быть не менее 20 кВ на образце высотой 1 см.

5.3.13 Изоляторы, имеющие трубчатое изоляционное тело, внутренняя полость которого заполнена газовой изоляционной средой под давлением выше 0,05 МПа, должны выдерживать испытание двукратным рабочим давлением в течение 5 мин без повреждений.

5.3.14 Изоляторы, имеющие трубчатое изоляционное тело, внутренняя полость которого заполнена газовой изоляционной средой под давлением выше 0,05 МПа, должны выдерживать испытание на герметичность.

5.3.15 Для изоляторов, имеющих трубчатое изоляционное тело, внутренняя полость которого заполнена газовой изоляционной средой под давлением выше 0,05 МПа, скорость утечки изоляционного газа не должна превышать объемную долю 0,75% в год.

5.3.16 Изоляторы, имеющие трубчатое изоляционное тело, внутренняя полость которого заполнена газовой изоляционной средой под давлением выше 0,05 МПа, должны выдерживать воздействие четырехкратным гидравлическим рабочим давлением в течение 5 мин без разрушения и утечек воды.

5.3.17 Изоляторы, имеющие трубчатое изоляционное тело, внутренняя полость которого не заполнена газовой изоляционной средой под давлением или другой изоляцией (жидкой или твердой), должны выдерживать испытание напряжением промышленной частоты при воздействии инея с последующим его оттаиванием в условиях разгерметизации внутренней полости.

5.4 Требования к надежности

5.4.1 Показатели, определяющие надежность изолятора в эксплуатации:

- интенсивность (среднегодовой уровень) отказов.

Интенсивность отказов А выбирают из ряда: 0,000001; 0,000005; 0,00001; 0,00005; 0,0001 1/год;

- вероятность безотказной работы.

Вероятность безотказной работы Р вычисляют по формуле

Р(t)=1 - Аt, (1)

где t - время с начала эксплуатации, год.

Нормированное значение А должно быть указано в технических условиях на изолятор конкретного типа в зависимости от условий эксплуатации.

5.4.2 Гамма-процентный срок службы изоляторов с вероятностью 0,996 - не менее 40 лет.

5.5 Маркировка

5.5.1 Маркировка должна быть нанесена на видном месте изолятора способом, обеспечивающим ее сохранность в течение всего срока эксплуатации, и должна содержать:

- условное обозначение типа изолятора;

- наименование или товарный знак изготовителя;

- год изготовления (две последние цифры);

- заводской номер изолятора (для изоляторов классов напряжения 110 кВ и выше - обязательно, для изоляторов классов напряжения 3-35 кВ - рекомендуется).

5.5.2 Место нанесения маркировки устанавливают в конструкторской документации на изоляторы конкретного типа.

5.5.3 Транспортную маркировку необходимо выполнять по ГОСТ 14192 с нанесением манипуляционного знака "Хрупкое. Осторожно".

5.6 Комплектность

В комплект поставки должны входить:

- изолятор (партия изоляторов);

- паспорт на каждый изолятор классов напряжения 110-750 кВ или на каждую партию изоляторов классов напряжения до 35 кВ включительно, отправляемую в один адрес;

- руководство по эксплуатации;

- сертификат качества и/или свидетельство о приемке на партию изоляторов, поставляемых в один адрес.

5.7 Упаковка

5.7.1 Изоляторы должны быть упакованы в деревянную тару по ГОСТ 9396, ГОСТ 2991. Допускается упаковка изоляторов в ящики из листовых древесных материалов по ГОСТ 5959, при этом для изоляторов классов напряжения 110 кВ и выше тара должна быть индивидуальной. Изоляторы классов напряжения до 35 кВ включительно допускается упаковывать в картонную тару по ГОСТ 9142.

5.7.2 Сочетание вида транспортной тары с типом внутренней упаковки выбирают по ГОСТ 23216 в зависимости от условий транспортирования и хранения.

5.7.3 Изоляторы внутри упаковки должны быть закреплены таким образом, чтобы при транспортировании и хранении обеспечить сохранность изоляционной части и экранной арматуры. Изоляционные части изоляторов не должны соприкасаться с арматурой других изоляторов.

5.7.4 Консервацию резьбы арматуры изоляторов выполняют солидолом по ГОСТ 1033. Допускается применение смазки ЦИАТИМ-201 по ГОСТ 6267 для изоляторов всех климатических исполнений. Консервацию резьбы арматуры из алюминиевых сплавов допускается не выполнять.

5.7.5 Эксплуатационную и сопроводительную документацию следует вложить в герметичный двойной пакет из полиэтиленовой пленки толщиной не менее 0,1 мм. Пакет с документацией размещают внутри ящика. Ящик, в который вложена документация, должен быть помечен.

6 Требования безопасности

Общие требования безопасности - в соответствии с ГОСТ 12.2.007.0 и ГОСТ 12.2.007.3.

Изоляторы должны быть стойкими к воспламеняемости. Класс воспламеняемости материала защитной оболочки должен быть не ниже FV(ПВ)0 по ГОСТ 28779.

7 Правила приемки

Для проверки соответствия изоляторов требованиям настоящего стандарта в соответствии с ГОСТ Р 15.309 устанавливают следующие виды испытаний: приемо-сдаточные, квалификационные (приемочные), периодические, типовые.

7.1 Приемо-сдаточные испытания

7.1.1 Изоляторы предъявляют к приемке партиями. Партия должна состоять из изоляторов одного типа, изготовленных на одном предприятии в одинаковых технологических условиях из одной партии исходного сырья и сопровождаемых одним документом о качестве.

Объем партии должен быть от 10 до 1000 штук. Допускается контролировать партии с меньшим объемом.

Отбор изоляторов в выборку осуществляют по ГОСТ Р 50779.12 методом отбора "вслепую".

7.1.2 Приемо-сдаточные испытания каждой партии следует проводить по показателям и в объеме, указанным в таблицах 4 и 5.

Таблица 4 - Программа приемо-сдаточных испытаний

Наименование показателя | Объем выборки | Номер пункта настоящего стандарта | Дополнительное указание | |

технических требований | методов испытаний | |||

1 Качество поверхности, соответствие маркировки | 100% | 5.3.7, 5.3.9, 5.5 | 8.9.2, 8.9.3 | - |

2 Масса, габаритные и присоединительные размеры, соответствие расположения арматуры | По таблице 5 | 4.3, 4.5 | 8.8.1, 8.8.2, 8.8.4 | - |

3 Качество и толщина антикоррозионного покрытия арматуры | По таблице 5 | 5.3.10 | 8.9.2, 8.9.4 | - |

4 Испытательная сила на растяжение или кручение в течение 1 мин | 100% | 5.1.5, 5.1.6 | 8.5.9, 8.5.10 | Используется только один вид нагрузки |

5 Определение уровня частичных разрядов | 100% | 5.3.2 | 8.1.12 | - |

6 Испытательное переменное кратковременное напряжение в сухом состоянии | 100% | 5.1.9 | 8.1.5 | Только для изоляторов классов напряжения до 35 кВ включительно |

7 Стойкость к двукратному рабочему давлению | 100% | 5.3.13 | 8.9.10 | Только для трубчатых изоляторов, с газовой |

8 Герметичность внутренней полости | 100% | 5.3.14 | 8.9.11 | изоляционной средой под давлением |

9 Адгезия оболочки к изоляционному телу | 1 шт. | 5.3.6 | 8.9.5 | - |

10 Стойкость к проникновению красящей жидкости | 1 шт. | 5.3.5 | 8.9.6 | - |

11 Стойкость к проникновению воды | 1 шт. | 5.3.3 | 8.6.5 | - |

12 Разрушающая сила на изгиб | 1 шт. | 5.1.1 | 8.5.12 | - |

13 Разрушающий крутящий момент | 1 шт. | 5.1.2 | 8.5.12 | Только для изоляторов, работающих на кручение (по требованию потребителя) |

14 Разрушающая сила на растяжение | 1 шт. | 5.1.3 | 8.5.12 | Только для изоляторов, работающих на растяжение (по требованию потребителя) |

15 Разрушающая сила на сжатие | 1 шт. | 5.1.3 | 8.5.12 | Только для изоляторов, работающих на сжатие (по требованию потребителя) |

7.1.3 При сплошных испытаниях по пунктам 1, 5-8 таблицы 4 годные изоляторы принимают, дефектные - бракуют.

7.1.4 Если при выборочных испытаниях по пунктам 2, 3 таблицы 4 обнаружится хотя бы один дефектный изолятор, то испытания повторяют по плану сплошного контроля по тому показателю, по которому обнаружился дефектный изолятор, при этом годные изоляторы принимают, дефектные - бракуют.

Таблица 5 - Определение объема выборки в зависимости от объема партии

В штуках | |

Объем партии изоляторов | Объем выборки, не менее |

От 10 до 100 включ. | 2 |

От 101 до 500 включ. | 3 |

Св. 500 до 1000 включ. | 4 |

7.1.5 При сплошных испытаниях по пункту 4 таблицы 4 партию изоляторов принимают, если не обнаружено ни одного дефектного изолятора. Если обнаружен хотя бы один дефектный изолятор, партию бракуют.

7.1.6 При выборочных испытаниях по пунктам 9-15 таблицы 4 партию изоляторов принимают, если не обнаружено ни одного дефектного изолятора.

7.1.7 При получении удовлетворительных результатов испытаний на всех изоляторах первой выборки партию принимают.

7.1.8 При получении неудовлетворительных результатов испытаний хотя бы на одном изоляторе первой выборки по какому-либо показателю проводят повторные испытания по этому показателю на удвоенной выборке изоляторов, отобранной от той же партии. При получении удовлетворительных результатов испытаний на всех изоляторах второй выборки партию принимают. При получении неудовлетворительных результатов испытаний хотя бы на одном изоляторе второй выборки партию бракуют.

7.1.9 Изоляторы, испытанные по пунктам 11-15 таблицы 4, отправке потребителю не подлежат.

7.1.10 Результаты приемо-сдаточных испытаний должны быть оформлены протоколом.

7.2 Квалификационные (приемочные) испытания

7.2.1 Квалификационные испытания следует проводить на установочной серии или первой промышленной партии изоляторов с целью оценки готовности изготовителя к выпуску изоляторов, соответствующих в полном объеме требованиям настоящего стандарта и технических условий на конкретный тип изолятора. Допускается засчитывать в качестве квалификационных испытаний результаты приемочных испытаний, полученные на опытных образцах, если изоляторы изготовлены по освоенной в серийном производстве технологии.

7.2.2 Квалификационные (приемочные) испытания необходимо проводить по показателям, в объеме и последовательности согласно таблицы 6.

7.2.3 Отбор образцов в выборку выполняют по 7.1.1 из партии изоляторов, прошедших приемо-сдаточные испытания.

7.2.4 В случае предъявления на испытания изоляторов нескольких типов (модификаций) допускается засчитывать испытание, проведенное на изоляторе одного типа (модификации) для изолятора другого типа (модификации), если конструктивное отличие этого изолятора от испытанного не может влиять на результаты испытаний в отрицательную сторону. В этом случае испытанный изолятор является типопредставителем группы изоляторов, предъявленных на испытания. Обоснование выбора типопредставителей должно быть приведено в акте отбора образцов и/или в протоколе квалификационных (приемочных) испытаний.

7.2.5 Результаты квалификационных (приемочных) испытаний считают положительными, если изоляторы выдержали испытания по всем пунктам программы испытаний.

7.2.6 Результаты квалификационных (приемочных) испытаний должны быть оформлены протоколом.

7.3 Периодические испытания

7.3.1 Периодические испытания проводят для подтверждения технологической стабильности производства и возможности продолжения серийного выпуска продукции по существующей технологической и конструкторской документации. Периодичность проведения испытаний должна быть указана в технических условиях на изоляторы.

7.3.2 Периодические испытания следует проводить на изоляторах, отобранных от партии, прошедшей приемо-сдаточные испытания. Объем изоляторов в выборку - по 7.1.1.

7.3.3 Периодические испытания необходимо проводить по показателям в объеме и последовательности в соответствии с таблицей 6.

7.3.4 Изоляторы считают выдержавшими периодические испытания, если по всем показателям получены удовлетворительные результаты испытаний.

Если обнаружен хотя бы один дефектный изолятор, проводят повторный контроль на удвоенной выборке изоляторов по тому показателю, по которому получен неудовлетворительный результат испытаний. По результатам контроля второй выборки изоляторы считают выдержавшими периодические испытания, если не обнаружено ни одного дефектного изолятора. При получении неудовлетворительных результатов повторных испытаний хотя бы на одном изоляторе приемку и отгрузку изоляторов приостанавливают до выяснения причин неудовлетворительных результатов испытаний. Периодические испытания возобновляют на изоляторах, изготовленных после внедрения в производство мероприятий, направленных на устранение выявленных результатами испытаний дефектов.

Устранение дефектов продолжают до тех пор, пока периодические испытания не дадут положительных результатов.

7.3.5 Результаты периодических испытаний должны быть оформлены протоколом. Копии протоколов предоставляют потребителю по его требованию.

Таблица 6 - Программа квалификационных (приемочных) и периодических испытаний

Наименование показателя | Количество образцов при испытаниях | Номер раздела, пункта настоящего стандарта | Дополни- тельное | ||

квалифика- ционных (приемочных) | периодических | технических требований | методов испытаний | указание | |

1 Качество и конструкция защитной оболочки, соответствие маркировки | 16 (38)* шт. | 13 (19)* шт. | 5.3.7, 5.5 | 8.9.2, 8.9.3 | - |

2 Масса, габаритные и присоединительные размеры, соответствие расположения арматуры | 16 (28)* шт., испытанных по пункту 1 | 10 (19)* шт., испытанных по пункту 1 | 4.3, 4.5 | 8.8.1, 8.8.2, 8.8.4 | - |

3 Длина пути утечки | 3 шт., испытанных по пункту 2 | 3 шт., испытанных по пункту 2 | 4.4 | 8.8.3 | - |

4 Качество и толщина антикоррозионного покрытия арматуры | 3 шт., испытанных по пункту 3 | 3 шт., испытанных по пункту 3 | 5.3.10 | 8.9.2, 8.9.4 | - |

5 Испытательная сила на изгиб в течение 1 мин. Контроль прогиба при изгибе. Контроль отсутствия пластической деформации при изгибе | 3 шт., испытанных по пункту 4 | 3 шт., испытанных по пункту 4 | 5.1.4 | 8.5.9 | - |

6 Отсутствие видимой короны | 3 шт., испытанных по пункту 5 | - | 5.1.11 | 8.1.10 | Для изоляторов классов напряжения 110-750 кВ |

7 Радиопомехи | 3 шт., испытанных по пункту 6 | - | 5.1.12 | 8.3 | - |

8 Определение уровня частичных разрядов | 3 шт., испытанных по пункту 7 | 3 шт., испытанных по пункту 5 | 5.3.2 | 8.1.12 | - |

9 Испытательное напряжение полного грозового импульса | 3 шт., испытанных по пункту 8 | - | 5.1.9 | 8.1.5 | - |

10 Испытательное переменное кратковременное напряжение в сухом состоянии | 3 шт., испытанных по пункту 9 | - | 5.1.9 | 8.1.5 | - |

11 Испытательное переменное кратковременное напряжение под дождем | 3 шт., испытанных по пункту 10 | - | 5.1.9 | 8.1.5 | Для изоляторов классов напряжения 3-220 кВ |

12 50%-ное разрядное переменное напряжение при искусственном загрязнении | 3 шт., испытанных по пункту 11 | - | 5.1.10 | 8.1.6 | - |

13 Пробивное напряжение | 3 шт., испытанных по пункту 12 | 3 шт., испытанных по пункту 8 | 5.3.1 | 8.1.11 | Только для изоляторов класса напряжения до 35 кВ** |

14 Трекингоэрозионная стойкость | 3 шт., испытанных по пункту 2 | - | 5.2.5 | 8.2 | - |

15 Испытательный крутящий момент в течение 1 мин. Контроль угла закручивания. Контроль отсутствия пластической деформации при кручении | 3 шт., испытанных по пункту 2 | - | 5.1.5 | 8.5.9 | - |

16 Угол закручивания при 40% нормированного разрушающего крутящего момента | 3 шт., испытанных по пункту 15 | 3 шт., испытанных по пункту 2 | 5.1.7 | 8.5.13 | - |

17 Испытательный крутящий момент при различных температурах | 3 шт., испытанных по пункту 16 | - | 5.2.3 | 8.5.11 | - |

18 Разрушающий крутящий момент | 3 шт., испытанных по пункту 17 | 3 шт., испытанных по пункту 16 | 5.1.2 | 8.5.12 | - |

19 Гидрофобность | 3 шт., испытанных по пункту 23 | 3 шт., испытанных по пункту 2 | 5.3.8 | 8.9.1 | - |

20 Прогиб при 60%-ной нормированной разрушающей силы на изгиб | 3 шт., испытанных по пункту 19 | 3 шт., испытанных по пункту 19 | 5.1.7 | 8.5.13 | - |

21 Испытательная сила на изгиб при различных температурах | 3 шт., испытанных по пункту 20 | - | 5.2.2 | 8.5.11 | - |

22 Разрушающая сила на изгиб | 3 шт., испытанных по пункту 21 | 3 шт., испытанных по пункту 20 | 5.1.1 | 8.5.12 | - |

23 Разрушающая сила на растяжение | 3 шт., испытанных по пункту 2 | 3 шт., испытанных по пункту 2 | 5.1.3 | 8.5.12 | Только для изоляторов, работающих на растяжение (по требованию потребителя) |

24 Разрушающая сила на сжатие | 3 шт., испытанных по пункту 2 | 3 шт., испытанных по пункту 2 | 5.1.3 | 8.5.12 | Только для изоляторов, работающих на сжатие (по требованию потребителя) |

25 Термомеханическая прочность | 3 шт., испытанных по пункту 2 | 3 шт., испытанных по пункту 2 | 5.2.4 | 8.6.1-8.6.4 | - |

26 Стойкость к проникновению воды | 3 шт., испытанных по пункту 25 | 3 шт., испытанных по пункту 25 | 5.3.3 | 8.6.5 | - |

27 Стойкость к воспламеняемости | Пять образцов материала защитной оболочки | - | 6 | 8.7 | - |

28 Электрическая прочность изоляционного тела | 10 образцов от изолятора, испытанного по пункту 2 | 10 образцов от изолятора, испытанного по пункту 2 | 5.3.11 | 8.9.8 | - |

29 Адгезия оболочки к изоляционному телу | Пять образцов от изолятора, испытанного по пункту 2 | Пять образцов от изолятора, испытанного по пункту 2 | 5.3.6 | 8.9.5 | - |

30 Надежность под действием эксплуатационных и климатических факторов | 10 шт., испытанных по пункту 2 | - | 5.2.7 | 8.10 | - |

31 Стойкость к проникновению красящей жидкости | 10 образцов от изолятора, испытанного по пункту 2 | 10 образцов от изолятора, испытанного по пункту 2 | 5.3.5 | 8.9.6 | - |

32 Дугостойкость | 3 шт., испытанных по пункту 2 | - | 5.2.6 | 8.4 | - |

33 Диффузия воды | Шесть образцов от изолятора, испытанного по пункту 2 | Шесть образцов от изолятора, испытанного по пункту 2 | 5.3.4 | 8.9.7 | - |

34 Напряжение погасания частичных разрядов в материале изоляционного тела | Пять образцов от изолятора, испытанного по пункту 2 | - | 5.3.12 | 8.9.9 | - |

35 Скорость утечки газа | 1 шт., испытанная по пункту 5 | - | 5.3.15 | 8.9.12 | Только для трубчатых изоляторов, с газовой изоляционной средой под давлением |

36 Стойкость к воздействию четырехкратного рабочего давления | 1 шт., испытанная по пункту 35 | - | 5.3.16 | 8.9.13 |

|

37 Стойкость к воздействию инея с последующим его оттаиванием в условиях разгерметизации внутренней полости | 1 шт., испытанная по пункту 5 | - | 5.3.17 | 8.1.13 | Только для трубчатых изоляторов, с газовой изоляционной средой без давления |

* Количество изоляторов для испытаний, указанное без скобок - минимальное, в скобках - максимальное в зависимости от требований, указанных в графе "Дополнительное указание". ** Испытание проводят для изоляторов напряжением до 35 кВ, у которых длина кратчайшего пути пробоя через изоляционный материал составляет меньше половины внешнего разрядного расстояния между металлической арматурой. | |||||

7.4 Типовые испытания

7.4.1 Типовые испытания следует проводить с целью оценки эффективности и целесообразности предлагаемых изменений, вносимых в конструкцию изоляторов, рецептуру материалов или в технологический процесс их изготовления, которые могут повлиять на технические характеристики изоляторов или на соблюдение условий охраны окружающей среды.

7.4.2 Типовые испытания необходимо проводить по программе, составленной изготовителем изоляторов, по показателям, указанным в таблице 6. Объем испытаний должен быть достаточным для оценки влияния внесенных изменений на характеристики изоляторов.

7.4.3 Результаты типовых испытаний считают удовлетворительными, если при испытаниях не обнаружено ни одного дефектного изолятора. При получении удовлетворительных результатов типовых испытаний предлагаемые изменения вносят в конструкторскую или технологическую документацию в установленном порядке.

7.4.4 При получении неудовлетворительных результатов типовых испытаний предлагаемые изменения в конструкторскую или технологическую документацию не вносят.

7.4.5 Результаты типовых испытаний должны быть оформлены протоколом. Копии протоколов предоставляют потребителю по его требованию.

8 Методы испытаний

8.1 Электрические испытания

8.1.1 Установки для испытания переменным напряжением в сухом состоянии и под дождем, напряжением грозового импульса должны соответствовать требованиям ГОСТ Р 55194.

Испытательные установки для определения разрядных напряжений в загрязненном и увлажненном состоянии и параметров слоя загрязнения изоляторов должны соответствовать требованиям ГОСТ 10390.

При измерении электрических напряжений следует применять приборы, обеспечивающие контроль параметров по ГОСТ 22261. Измерение высокого напряжения при испытаниях необходимо выполнять по ГОСТ 17512.

Общие условия испытаний, нормальные атмосферные условия, поправки на них, требования к форме кривых испытательных напряжений, процессу дождевания и измерению параметров дождя, температуры и удельного сопротивления воды должны соответствовать ГОСТ Р 55194, поправки на атмосферное давление при испытании в загрязненном и увлажненном состоянии - по ГОСТ 10390.

8.1.2 Отобранные для испытания изоляторы должны быть чистыми, сухими и иметь температуру, равную температуре помещения (окружающей среды), в котором проводят испытания. Изоляторы при испытании должны быть укомплектованы экранной арматурой согласно конструкторской документации. Испытания переменным напряжением в загрязненном и увлажненном состоянии изоляторов, предназначенных для работы в районах со степенью загрязнения III и IV по ГОСТ 9920, допускается проводить без экранной арматуры. Испытания импульсами с крутым фронтом проводят без экранной арматуры.

8.1.3 При испытаниях по определению электрической прочности изоляторы необходимо устанавливать в положении, соответствующем рабочему. Рабочее положение изоляторов должно быть указано в технических условиях на изоляторы конкретного типа.

8.1.4 При электрических испытаниях изоляторы следует устанавливать в центре металлической плиты, ширина которой должна быть не менее диаметра или ширины установочной части (фланца) изоляторов, длина - не менее двойной высоты изоляторов, высота установки плиты над уровнем пола - (1,0±0,1) м. К верхнему фланцу изоляторов перпендикулярно продольной стороне плиты в горизонтальной плоскости должен быть прикреплен макет токоведущего провода. Концы провода должны выступать не менее чем на 1 м от каждой стороны изоляторов. Диаметр провода должен составлять от 1,5% до 2,0% высоты изоляторов, но быть не менее 12 мм. Испытательное напряжение прикладывают к проводу, нижний фланец заземляют.

8.1.5 Проверку электрической прочности изоляторов переменным напряжением под дождем и напряжением грозовом импульсе следует выполнять в соответствии с требованиями ГОСТ Р 55194.

Испытания переменным напряжением в сухом состоянии должны проводиться приложением к изолятору нормированного испытательного напряжения с выдержкой его в течение 5 мин. Напряжение должно прикладываться к изолятору с произвольной скоростью до 1/3 нормированного (например, толчком), затем повышаться со скоростью около 2% нормированного значения в секунду. При достижении нормированного значения и выдержки напряжение должно быть быстро снижено до нуля.

Изоляторы считают выдержавшими испытания, если они удовлетворяют требованиям настоящего стандарта и не произошло их существенных или критических электрических повреждений.

8.1.6 Испытания изоляторов переменным напряжением при искусственном загрязнении и увлажнении следует выполнять по ГОСТ 10390 с использованием метода предварительного загрязнения и увлажнения. Приложение напряжения необходимо выполнять способом ПД, ПТД - длительное приложение испытательного напряжения и увлажнения (предпочтительный способ), либо способом ПТ - приложение толчком испытательного напряжения к предварительно увлажненным изоляторам. Для определения значения 50%-ного разрядного напряжения при нормированном значении испытательной удельной поверхностной проводимости рекомендуется получить зависимость 50%-ного разрядного напряжения от удельной поверхностной проводимости в области ее заданного нормированного значения.

Дополнительные указания по подготовке и проведению испытаний изоляторов, предназначенных для работы в районах со степенью загрязнения III и IV по ГОСТ 9920, способами ПД и ПТД по ГОСТ 10390 приведены в приложении В. Испытания изоляторов, предназначенных для работы в районах со степенью загрязнения III и IV по ГОСТ 9920, допускается проводить без имитации ошиновки и подножника.

Изоляторы считают выдержавшими испытания, если значение полученного 50%-ного разрядного напряжения при испытательной поверхностной проводимости (таблица 2) не менее нормированного в таблице 1, и при этом не произошло их существенных и критических электрических повреждений.

8.1.7 Испытания импульсами напряжения с крутым фронтом следует выполнять приложением по 25 импульсов положительной и отрицательной полярности, амплитудное значение которых должно обеспечивать перекрытие изолятора фронтальной частью импульса с крутизной не менее 1000 кВ/мкс.

При испытаниях изоляторы могут находиться как в вертикальном, так и в горизонтальном положениях в условиях, исключающих разряд между частями изоляторов и проводниками, находящимися под напряжением, на посторонние предметы.

Соединение фланцев изоляторов с источником импульсов напряжения и землей следует выполнять малоиндуктивными проводниками (например, в виде медной или латунной полосы шириной около 20 мм и толщиной не более 1 мм), сечение которых должно обеспечивать отсутствие на проводниках импульсной короны.

Изоляторы на напряжение 110 кВ и выше рекомендуется испытывать по частям. При этом электроды должны устанавливать на изоляционные части испытуемого образца на расстоянии не более 500 мм друг от друга.

Испытательное напряжение следует прикладывать к двум соседним электродам или между арматурой изолятора и ближайшим электродом. Каждую часть изолятора подвергают воздействию 25 импульсов положительной и отрицательной полярности. Каждый импульс должен обеспечивать перекрытие (пробой) между электродами.

Изоляторы считают выдержавшими испытания, если не произошло их существенных или критических электрических повреждений.

8.1.8 Среднее разрядное переменное напряжение при плавном подъеме в сухом состоянии и под дождем, 50%-ное разрядные напряжения грозового импульса необходимо определять и рассчитывать по ГОСТ Р 55194. Среднее разрядное переменное напряжение при плавном подъеме в сухом состоянии используется для определения значения испытательного выдерживаемого в течение 30 мин переменного напряжения при проведении контрольных испытаний на трекингоэрозионную стойкость, термомеханическую прочность и испытаний на проникновение воды.

8.1.9 Испытания выдерживаемым в течение 30 мин переменным напряжением следует выполнять приложением к испытуемым изоляторам напряжения, которое составляет 80% от среднего разрядного напряжения при плавном подъеме в сухом состоянии, предварительно определенного по 8.1.8. Подъем напряжения до заданного значения допускается проводить с любой скоростью.

Изоляторы считают выдержавшими испытания, если не произошло их существенных или критических электрических повреждений, и если перегрев поверхности защитной оболочки, измеренный любым инструментальным способом сразу после снятия напряжения, в различных местах по длине изоляторов не превышает 20°С по отношению к температуре окружающего воздуха.

8.1.10 Испытания изоляторов на отсутствие видимой короны следует выполнять в соответствии с требованиями ГОСТ 1516.2.

8.1.13 Испытание напряжением промышленной частоты при воздействии инея с последующим его оттаиванием выполняют для изоляторов, имеющих трубчатое изоляционное тело, внутренняя полость которого не заполнена газовой изоляционной средой под давлением или другой изоляционной средой, жидкой или твердой, т.е. для изоляторов, единственной изоляцией внутренней полости которых является воздух или другой газ с давлением, отличным от атмосферного не более чем на 0,05 МПа. Испытание выполняют с целью определения влияния росы или инея, выпавших на внутренней поверхности трубчатого изоляционного тела при разгерметизации изолятора или диффузионного проникновения влаги сквозь стенку изоляционного тела или уплотнение в течение срока эксплуатации, на способность изоляторов выдерживать нормированные напряжения. Испытание следует выполнять методом 206-1 по ГОСТ Р 51369.

Изолятор помещают в камеру, температуру в которой устанавливают минус (25±3)°С, и выдерживают в течение 2 ч.

Изолятор извлекают из камеры, помещают в нормальные климатические условия испытаний, и в течение 15 мин после извлечения из камеры подают на него электрическое напряжение, значение которого должно соответствовать таблице 7. Изолятор выдерживают под электрическим напряжением в течение не менее 2 ч после полного оттаивания инея на наружной поверхности изоляции.

Таблица 7 - Нормированные испытательные напряжения в условиях выпадения инея

В киловольтах | |||||||||||||

Класс напряжения | 3 | 6 | 10 | 15 | 20 | 24 | 35 | 110 | 150 | 220 | 330 | 500 | 750 |

Испытательное напряжение | 5 | 7 | 10 | 15 | 20 | 24 | 33 | 80 | 110 | 160 | 230 | 335 | 505 |

Изолятор считают выдержавшим испытание, если при выдержке под электрическим напряжением не произошло пробоя или перекрытия, а на внутренней поверхности трубы не обнаружены электрические повреждения.

8.2 Испытания на трекингоэрозионную стойкость

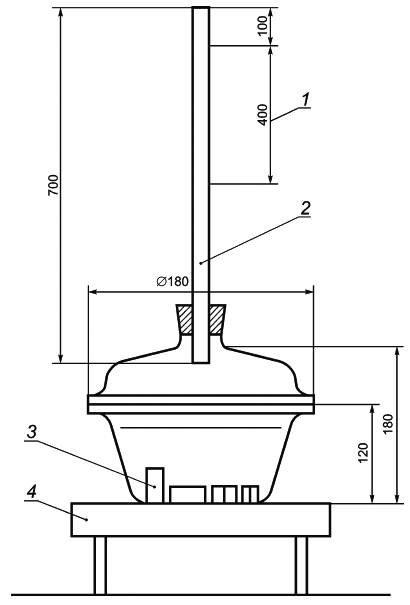

8.2.1 Определение трекингоэрозионной стойкости следует выполнять в испытательной камере, снабженной вводом высокого напряжения и устройствами для создания увлажнения проводящей влагой и высокой влажности воздуха в рабочем объеме камеры. Камера должна быть таких размеров, чтобы расстояние от испытуемых изоляторов до ее стенок было не менее половины длины изоляторов, но не менее 1,2 м (для изоляторов классов напряжения 3-35 кВ не менее 0,6 м).

При испытании применяют трансформатор, обеспечивающий в момент бросков тока утечки в установившемся режиме испытаний снижение напряжения на испытуемых изоляторах не более чем на 10%.

8.2.2 К изоляторам необходимо прикладывать испытательное напряжение в соответствии с таблицей 8, которое должно быть неизменным в течение всего времени испытаний. Допускается проведение испытаний изоляторов классов напряжения 110-750 кВ на макетах. В этом случае значение испытательного напряжения должно быть снижено пропорционально отношению длины изоляционной части макета и изолятора. Испытания допускается проводить на изоляторах без экранной арматуры.

Во время испытания влажность воздуха в камере должна быть не менее 90%. С этой целью в камеру периодически должен поступать слабый туман (пар).

Таблица 8 - Нормированное испытательное напряжение при определении трекингоэрозионной стойкости

В киловольтах | |||

Класс напряжения | Испытательное напряжение | Класс напряжения | Испытательное напряжение |

3

| 3 | 110 | 80 |

6

| 5 | 150 | 110 |

10

| 8 | 220 | 160 |

15

| 12 | 330 | 230 |

20

| 16 | 500 | 335 |

24

| 20 | 750 | 500 |

35 | 26 | - | - |

Испытательное напряжение необходимо прикладывать к изоляторам ступенями примерно по 20% от требуемого значения. Длительность выдержки на каждой ступени должна составлять не менее 3 мин.

Длительность испытаний зависит от степени загрязнения района эксплуатации изоляторов и должна составлять:

200 ч - для степеней загрязнения I и II по ГОСТ 9920;

500 ч - для степеней загрязнения III и IV по ГОСТ 9920.

Допускается перерыв в проведении испытаний длительностью не более 24 ч при условии поддержания относительной влажности воздуха в испытательной камере не менее 80%.

8.2.5 Определение трекингоэрозионной стойкости методом соленого тумана следует выполнять в камере соленого тумана (см. [1]*) при минимальной длительности испытаний 1000 ч.

8.2.6 Через каждые 8 ч испытаний, а также после их окончания необходимо проводить осмотры изоляторов со снятием напряжения. При осмотрах следует отмечать состояние поверхности изоляторов и фиксировать имеющиеся повреждения. Длительность перерыва, необходимого для осмотра изоляторов и технологической переподготовки испытательной установки, не должна превышать 1 ч.

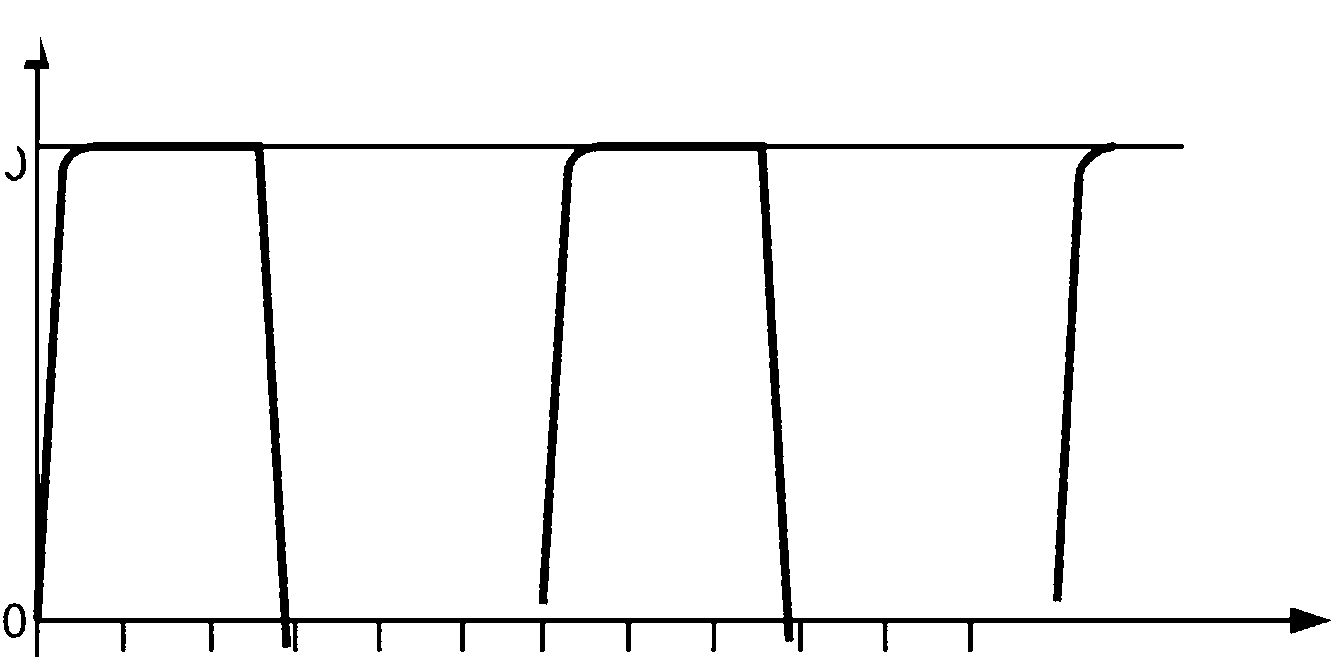

При испытаниях в качестве дополнительной меры контроля степени загрязнения рекомендуется непрерывно регистрировать количество электричества, протекшее по поверхности испытуемых изоляторов за время испытаний. Для этой цели могут быть использованы специальные приборы (кулонометры). Допускается вместо измерения количества электричества выполнять непрерывную регистрацию (например, при помощи осциллографов или самопишущих приборов) токов утечки по поверхности испытуемых изоляторов.

8.2.7 Перекрытие изоляторов во время испытаний не является бракующим фактором. Наличие двух и более перекрытий свидетельствует, как правило, о несоответствии условий увлажнения и загрязнения нормированным значениям. В этом случае для продолжения испытаний следует откорректировать степень загрязнения и увлажнения испытуемых изоляторов.

8.2.8 После испытаний в камере на сухих изоляторах должны быть проведены контрольные испытания в следующей последовательности:

- определение среднего разрядного напряжения при плавном подъеме (8.1.8);

- приложение испытательного переменного напряжения в течение 30 мин (8.1.9).

8.2.9 Изоляторы считают выдержавшими испытания, если:

- после испытаний в камере не отмечено их критических электрических повреждений;

- изоляторы успешно выдержали контрольные испытания.

8.3 Испытания по определению уровня радиопомех

8.3.1 Испытательные установки для определения уровня радиопомех должны соответствовать требованиям ГОСТ 26196.

8.3.2 Испытания следует выполнять по ГОСТ 26196. Изоляторы считают выдержавшими испытания, если уровень радиопомех не превышает нормированного настоящим стандартом значения.

8.4 Испытания на дугостойкость

Испытания изоляторов на дугостойкость проводятся в соответствии с методикой, приведенной в приложении Г.

8.5 Механические испытания

8.5.1 Оборудование для механических испытаний должно обеспечивать изгибающую, скручивающую, сжимающую и растягивающую силу в пределах двукратного значения нормированной механической разрушающей силы изоляторов. Погрешность измерения механической силы не должна быть более 2,5%.

8.5.2 Испытания при приложении механической силы проводят:

- приложением 50% от нормированной разрушающей изгибающей силы или 30% от нормированного разрушающего крутящего момента при нормальных атмосферных условиях в течение 60 с;

- приложением нормированного значения разрушающей изгибающей силы или крутящего момента при различных температурах без доведения изоляторов до разрушения;

- приложением нормированного значения разрушающей изгибающей (сжимающей, растягивающей) силы или крутящего момента при нормальных атмосферных условиях с доведением изоляторов до разрушения;

- приложением 60% от нормированной разрушающей изгибающей силы или 40% от нормированного разрушающего крутящего момента при нормальных атмосферных условиях с измерением деформации.

8.5.3 Испытания следует выполнять через 5-7 суток после изготовления изоляторов или по истечении времени, установленного технической документацией изготовителя.

8.5.4 Для испытаний на изгиб нижний фланец изоляторов необходимо крепить неподвижно к основанию или к неподвижной части испытательной установки, которые не должны деформироваться при приложении силы к изоляторам. В плоскости торца верхнего фланца изоляторов подсоединяют подвижную часть испытательной установки, обеспечивающей приложение изгибающей силы перпендикулярно оси изоляторов так, чтобы были исключены растягивающие, сжимающие и крутящие нагрузки.

8.5.5 Для испытаний на кручение изоляторы следует крепить так же, как при испытаниях на изгиб (8.5.4). К верхнему фланцу изоляторов подсоединяют подвижную часть испытательной установки, обеспечивающей приложение скручивающей силы в плоскости, перпендикулярной оси изоляторов так, чтобы были исключены изгибающие, растягивающие и сжимающие нагрузки.

8.5.6 Для испытаний на растяжение (сжатие) изоляторы необходимо крепить так же, как при испытаниях на изгиб (8.5.4). К верхнему фланцу изоляторов подсоединяют подвижную часть испытательной установки, обеспечивающей приложение испытательной силы в направлении оси изоляторов так, чтобы были исключены изгибающие и крутящие нагрузки.

8.5.7 Измерение прогиба, остаточной деформации (линейного отклонения свободного конца изоляторов) и угла закручивания (кругового смещения реперной точки, нанесенной на верхний фланец изоляторов) может быть выполнено любым измерительным устройством, обеспечивающим точность измерения отклонения 0,1 мм и угла закручивания - 1‘.

8.5.8 Перед определением прогиба, остаточной деформации и угла закручивания при изгибе и кручении к изоляторам должна быть приложена заданная в технических условиях на изоляторы конкретного типа механическая сила (соответственно на изгиб и кручение), повышаемая с любой скоростью, позволяющей отслеживать ее изменение до заданного значения, и затем плавно снижена до нуля. После этого все индикаторы, фиксирующие деформации, должны быть выставлены в "ноль".

8.5.9 Одноминутные испытания изгибающей силой (крутящим моментом) проводят однократным приложением к изоляторам нормируемой силы. Силу повышают с любой скоростью до достижения 50% нормируемого значения. Выше 50% силу повышают плавно со скоростью, при которой требуемое значение будет достигнуто не ранее чем через 10 с. После выдержки в течение 1 мин силу плавно снижают до нуля за время от 2 до 5 с. В процессе временной выдержки силы выполняют измерение прогиба (угла закручивания) свободного конца изоляторов, а после снижения силы до нуля определяют величину остаточной деформации. Испытания необходимо выполнять при нормальных атмосферных условиях.

Изоляторы считают выдержавшими испытания, если:

- не произошло механических повреждений или разрушений;

- прогиб (угол закручивания) изоляторов не превышает значения, указанного в технических условиях на изоляторы конкретного типа;

- через 5 мин после снятия силы не отмечается остаточной деформации.

8.5.10 Одноминутные испытания растягивающей силой проводят однократным приложением к изоляторам испытательной силы, равной 50% от нормированной разрушающей силы, но не менее 10 кН. Силу повышают с любой скоростью до достижения 50% нормируемого значения испытательной силы. Выше 50% силу повышают плавно со скоростью, при которой требуемое значение будет достигнуто не ранее чем через 10 с. После выдержки в течение 60 с силу плавно снижают до нуля за время от 2 до 5 с. Испытания следует выполнять при нормальных атмосферных условиях.

Изоляторы считают выдержавшими испытания, если не произошло механических повреждений или разрушений изоляторов.

8.5.11 Испытания изоляторов нормированной механической разрушающей силой на изгиб и кручение при минусовых и плюсовых температурах необходимо проводить на изоляторах, предварительно выдержанных не менее 4 ч в камере холода или термокамере при заданной температуре (по ГОСТ 26093). Изоляторы должны быть испытаны за время не более 5 мин с момента извлечения их из камеры. Испытания изоляторов на напряжение 110 кВ и выше могут быть проведены на макетах. При этом механическая изгибающая сила должна быть скорректирована пропорционально отношению высоты изолятора и макета по условию сохранения значения изгибающего момента на уровне плоскости закрепленного фланца.

Испытания выполняют при минимальной, максимальной температурах и при нормальных условиях в любой последовательности.

Испытательную изгибающую силу к изоляторам классов напряжения 3-20 кВ прикладывают двукратно в противоположных направлениях с выдержкой в каждом положении в течение (30±5) с. К изоляторам классов напряжения 35 кВ и выше изгибающую силу прикладывают четырехкратно при повороте изоляторов после каждого нагружения на угол 90±5° с выдержкой в каждом положении в течение (30±5) с. Испытательный крутящий момент к изоляторам всех классов напряжения прикладывают двукратно в противоположных направлениях с выдержкой в каждом положении в течение (30±5) с.

При первом приложении силы ее значение должно быть равно нормированному значению механической разрушающей силы. При последующих приложениях силу уменьшают до 90% от нормированного значения. Скорость приложения силы - согласно 8.5.9.

Изоляторы считают выдержавшими испытания, если по окончании всех воздействий не произошло их механических повреждений.

8.5.12 При определении механической разрушающей силы (изгиб, кручение, растяжение, сжатие) силу необходимо повышать в соответствии с 8.5.9 с продолжением подъема до разрушения изоляторов. Допускается не доводить изоляторы до разрушения, если при достижении значения силы, равной 1,1 от нормируемой разрушающей силы изолятор не разрушился.

Изоляторы считают выдержавшими испытания, если они выдержали нормированную разрушающую силу без разрушений. При необходимости получении дополнительной информации о механической прочности изоляторов должна быть рассчитана механическая разрушающая сила. В качестве расчетной разрушающей силы принимают среднее значение, полученное на всех испытанных изоляторах.

8.5.13 При испытаниях изоляторов на прогиб при нормированных значениях изгибающей силы или крутящего момента силу к изоляторам следует прикладывать двукратно в противоположных направлениях. Скорость приложения силы до нормированного значения - согласно 8.5.9. После временной выдержки при этом значении силу плавно снижают до нуля за время 2-5 с. Временная выдержка при нормированном значении силы должна составлять (30±5) с. В процессе временной выдержки необходимо выполнить измерение прогиба (угла закручивания) свободного конца изоляторов. После снижения силы до нуля следует определять прогиб (угол закручивания) изоляторов.

Испытания следует выполнять при нормальных атмосферных условиях.

Изоляторы считают выдержавшими испытания, если:

- не произошло механических повреждений;

- прогиб (угол закручивания) изоляторов не превышает значения, указанного в технических условиях на изоляторы конкретного типа;

- через 5 мин после снятия силы не отмечают остаточной деформации.

8.6 Испытания на термомеханическую прочность и на проникновение воды

8.6.1 Испытания на термомеханическую прочность и на проникновение воды изоляторов классов напряжений 110 кВ и выше могут быть проведены на макетах. При этом механическая изгибающая сила должна быть скорректирована пропорционально отношению высоты изолятора и макета по условию сохранения значения изгибающего момента на уровне плоскости закрепленного фланца.

8.6.2 Испытательное оборудование для определения термомеханической прочности должно обеспечивать заданную механическую силу, максимальную и минимальную температуры окружающей среды и выдержку каждой из этих температур в течение каждого температурного цикла.

8.6.3 Перед началом термомеханических испытаний для каждого испытуемого изолятора необходимо определить среднее разрядное переменное напряжение при плавном подъеме в сухом состоянии (8.1.8).

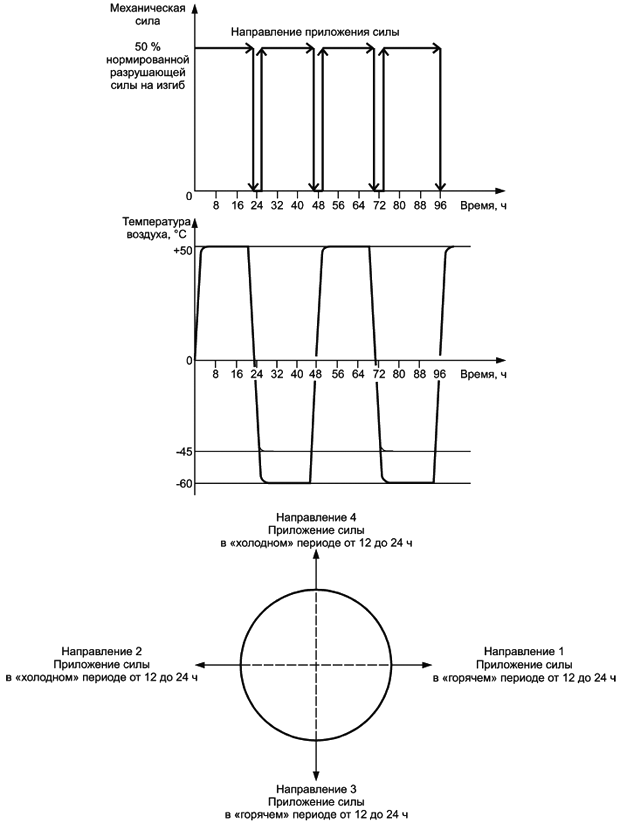

8.6.4 Испытания следует выполнять воздействием на изоляторы четырех 24-часовых циклов охлаждения и нагрева от минус (60±2)°С до плюс (50±2)°С для изоляторов исполнения УХЛ и от минус (45±2)°С до плюс (50±2)°С для изоляторов исполнения У с одновременным приложением механической силы на изгиб, равной 60% нормированной механической разрушающей силы на изгиб, которая должна оставаться постоянной в течение каждого цикла испытаний. Минимальная и максимальная температура окружающей среды в пределах каждого цикла должны быть выдержаны не менее 8 ч.

Испытательную механическую силу необходимо прикладывать к изоляторам перед началом каждого цикла температурного воздействия при комнатной температуре и полностью снимать в конце цикла.

Режим циклов испытаний на термомеханическую прочность приведен в приложении Д. После завершения четвертого цикла испытаний необходимо выполнить осмотр изоляторов.

Изоляторы считают выдержавшими испытания, если:

- при осмотре не обнаружено механических повреждений;

- изоляторы выдержали последующие испытания на проникновение воды.

8.6.5 Испытания на проникновение воды следует проводить на изоляторах, прошедших испытания на термомеханическую прочность, путем погружения их на 42 ч в емкость с кипящей деминерализованной водой, в которую добавлено 0,1% (по массе) NaCI. После кипячения образцы необходимо оставить в емкости до охлаждения воды примерно до 50°С и выдерживать при этой температуре до начала контрольных испытаний. Контрольные испытания следует проводить в течение 48 ч после окончания кипячения в следующей последовательности:

- прикладывают к каждому изолятору импульсы напряжения с крутым фронтом;

- определяют на каждом изоляторе среднее разрядное переменное напряжение при плавном подъеме в сухом состоянии;

- прикладывают к каждому изолятору в течение 30 мин испытательное напряжение промышленной частоты, равное 80% среднего разрядного напряжения.

Изоляторы считают выдержавшими испытания, если:

- после кипячения при осмотре не выявлено механических повреждений;

- при контрольных электрических испытаниях не произошло электрических повреждений защитной оболочки или пробоя;

- среднее разрядное переменное напряжение каждого изолятора при плавном подъеме в сухом состоянии составляет не менее 90% от значения, определенного перед испытаниями на термомеханическую прочность.

8.6.6 При приемо-сдаточных испытаниях допускается проводить испытания на проникновение воды без предварительных термомеханических испытаний. При этом контрольные испытания состоят из определения уровня частичных разрядов и разрушающей силы на изгиб.

Изоляторы считают выдержавшими приемо-сдаточные испытания на проникновение воды, если:

- после кипячения при визуальном осмотре не выявлено механических повреждений;

- уровень частичных разрядов не превышает нормируемого значения (5.3.2);

- разрушающая механическая нагрузка на изгиб не ниже нормированной разрушающей нагрузки (5.1.1).

8.7 Испытания на стойкость к воспламеняемости

Определение воспламеняемости следует проводить на образцах материала защитной оболочки толщиной (3,0±0,2) мм по ГОСТ 28779.

Изоляторы считают выдержавшими испытание, если образцы, изготовленные из того же материала, что и защитная оболочка изоляторов, соответствуют требованиям раздела 6.

8.8 Проверка размеров и массы

8.8.1 Измерения геометрических размеров необходимо выполнять при помощи любого измерительного инструмента или предельными шаблонами с погрешностью измерения не более 20% допуска на размеры испытуемого изолятора.

8.8.2 Проверку соответствия параллельности торцевых поверхностей фланцев, эксцентриситета оси изолятора, углового отклонения крепежных отверстий фланцев нормированным значениям осуществляют по методике, приведенной в приложении Е.

8.8.3 Длину пути утечки изоляционной части следует измерять по ГОСТ 9920 при помощи клейкой ленты на тканевой или бумажной основе и измерительного инструмента. Допустимая погрешность измерения - согласно 8.8.1.

8.8.4 Массу изоляторов необходимо определять на весах для статического взвешивания класса "средний" по ГОСТ OIML R 76-1.

8.8.5 Изоляторы считают выдержавшими испытания, если их масса, размеры и отклонения от номинальных размеров соответствуют нормируемым значениям 4.3 настоящего стандарта.

8.9 Проверка качества поверхности и границ раздела

8.9.1 Методика определения класса гидрофобности приведена в приложении Б. Изоляторы считают выдержавшими испытание, если класс гидрофобности соответствует нормируемому настоящим стандартом значению.

8.9.2 Проверку конструкции защитной оболочки, маркировки, качества поверхности защитной оболочки и антикоррозионного защитного покрытия арматуры изоляторов следует проводить осмотром при нормальном освещении без применения увеличительных стекол, микроскопов и т.д. Изоляторы считают выдержавшими испытания, если конструкция защитной оболочки, маркировка, качество поверхности защитной оболочки и антикоррозионного защитного покрытия арматуры удовлетворяют нормируемым настоящим стандартом требованиям. При невозможности однозначного определения конструкции защитной оболочки визуальным осмотром допускается срезать элементы защитной оболочки с изоляционного тела с целью их визуального осмотра после любого из разрушающих испытаний.

8.9.3 Качество соединения арматуры с изоляционной частью необходимо проверять осмотром, и оно должно соответствовать требованиям конструкторской документации и настоящего стандарта (5.3.7).

8.9.4 Для измерения толщины антикоррозионного покрытия следует применять магнитные, электромагнитные или другие приборы, обеспечивающие измерение толщины покрытия с погрешностью не более 10% и сохранность защитного покрытия арматуры изолятора. Качество оцинкованной поверхности необходимо определять внешним осмотром. Число измерений на оцинкованной поверхности должно быть равно 10. Изоляторы считают выдержавшими испытания, если среднее арифметическое значение толщины цинкового покрытия не менее нормированного значения, а внешний вид покрытия удовлетворяет требованиям ГОСТ 9.307 и ГОСТ Р 9.316.

8.9.5 Определение адгезии защитной оболочки к изоляционному телу следует выполнять одним из трех методов (отрыва, сдвига, отслаивания), рассмотренных в 8.9.5.2-8.9.5.4.

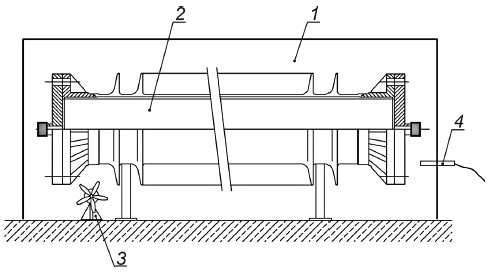

8.9.5.1 Испытания по каждому из методов следует выполнять на пяти образцах (дисках, кольцах), полученных разрезанием изолятора дисковой алмазной пилой перпендикулярно его оси. Толщина образцов h должна быть равна (10,0±0,5) мм. Образцы необходимо вырезать из различных частей изолятора по его высоте. Для определения адгезии методом отрыва образцы должны быть вырезаны с захватом ребра, а методами отслаивания и сдвига - без захвата ребра.

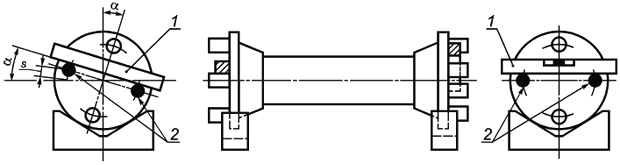

8.9.5.3 Для определения адгезии методом сдвига образцы должны быть поочередно уложены на стальное кольцо с уступом (приложение Ж, рисунок Ж.2), после чего выполняют выдавливание изоляционного тела измеряемой силой до его сдвига относительно защитной оболочки. Погрешности измерения диаметра и толщины изоляционного тела должны быть не выше ±0,5 мм.

Полученные результаты усредняют по всем образцам.

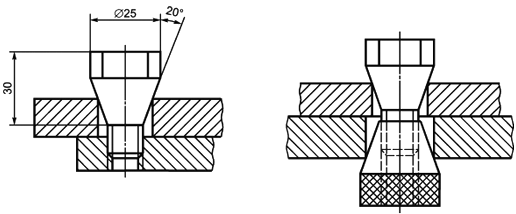

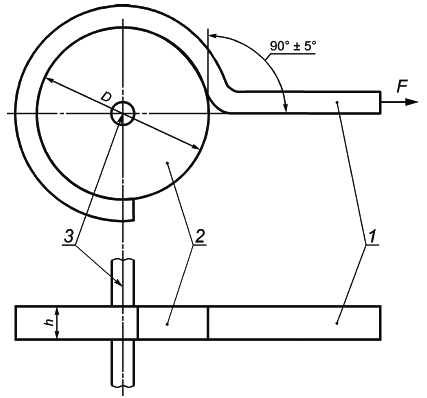

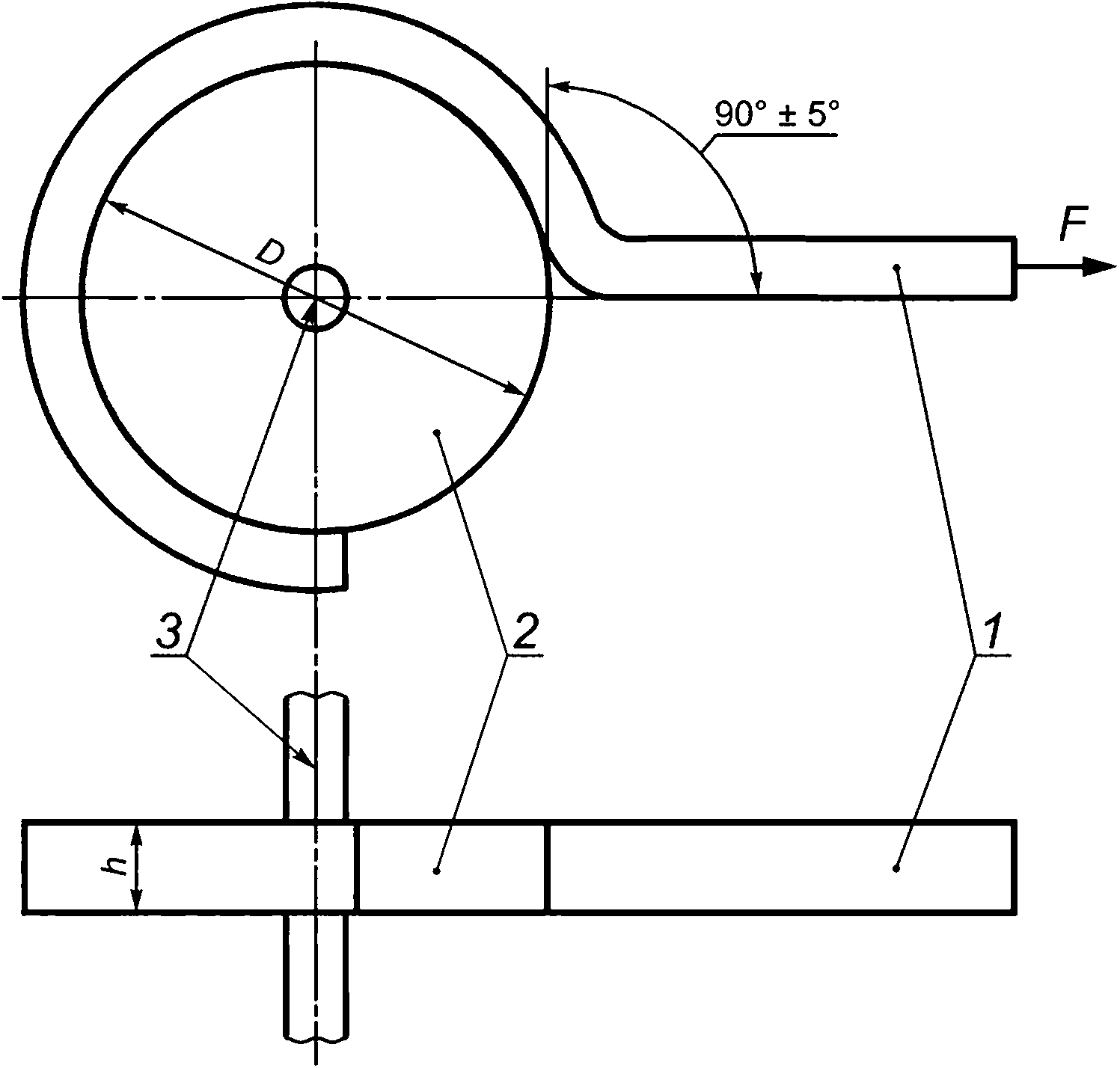

8.9.5.4 Для определения адгезии методом отслаивания на каждом образце необходимо сделать поперечный разрез защитной оболочки до поверхности изоляционного тела и вручную выполнить отслаивание оболочки на длину, обеспечивающую возможность механического захвата и тяжения оболочки (приложение Ж, рисунок Ж.3). При этом образец снабжают механически прочной центральной осью вращения (образец либо сверлят по центру, либо в него вставляют диск с осью вращения), и он должен без усилий вращаться относительно оси. Образец следует закрепить осью вращения к неподвижной части разрывной машины (устройства), а отслоенную часть оболочки крепить к подвижной части машины таким образом, чтобы при ее натяжении угол между отслаиваемой частью оболочки и изоляционным телом составлял 90°±5°. После окончания испытаний на каждом образце необходимо определить фактическую ширину полосы отслаиваемой оболочки с погрешностью не выше ±0,5 мм. Погрешность измерения силы тяжения должна быть не выше ±2 Н. Адгезию защитной оболочки к изоляционному телу определяют как среднее значение силы отслаивания, отнесенное к фактической ширине отрываемой полосы оболочки (Н/см). Полученные результаты усредняют по всем образцам.

8.9.5.5 Изоляторы считают выдержавшими испытания, если средние значения силы, полученные в соответствии с 8.9.5.2-8.9.5.4, не ниже нормируемых настоящим стандартом значений.

8.9.6 Испытание на проникновение красящей жидкости следует проводить на образцах длиной (10,0±0,5) мм, полученных путем разреза изолятора перпендикулярно к его оси. Срезы должны быть чистыми и параллельными. Поверхности среза должны быть зашлифованы мелкозернистой абразивной шкуркой. Из изолятора необходимо вырезать не менее 10 образцов. Каждый образец следует вертикально установить на слой стальных или стеклянных шариков (диаметром от 1 до 2 мм) или на плетеную металлическую или синтетическую сетку (с размером ячеек от 1 до 2 мм), расположенных в стеклянной емкости. В емкость заливают 1%-ный спиртовой раствор фуксина (1 г фуксина на 100 г этанола), уровень которого должен быть на 2-3 мм выше верхнего края шариков (сетки). При наличии капиллярности раствор будет подниматься вверх по образцу.