ГОСТ 35065-2024

(ISO 916:2020)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СИСТЕМЫ ХОЛОДИЛЬНЫЕ

Испытания

Refrigeration systems. Testing

МКС 27.200

Дата введения 2024-06-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Российским союзом предприятий холодильной промышленности (Россоюзхолодпром) и Федеральным государственным бюджетным учреждением "Российский институт стандартизации" (ФГБУ "Институт стандартизации") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 271 "Холодильные установки"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 февраля 2024 г. № 170-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 25 апреля 2024 г. № 543-ст межгосударственный стандарт ГОСТ 35065-2024 (ISO 916:2020) введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2024 г.

5 Настоящий стандарт модифицирован по отношению к международному стандарту ISO 916:2020* "Испытания холодильных систем" ("Testing of refrigerating systems", MOD) путем технических отклонений и изменения ссылок, которые выделены в тексте курсивом**.

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА.

Международный стандарт ISO 916 разработан Техническим комитетом № 86 ISO/IEC "Охлаждение и кондиционирование воздуха", подкомитетом 4 "Испытания и оценка холодильных компрессоров".

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6)

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт устанавливает требования к эксплуатационным испытаниям парокомпрессионных холодильных систем (далее называемых холодильными установками), которые работают по принципу сжатия пара и состоят из частей для сжатия пара хладагента, его конденсации и испарения, а также соединительных трубопроводов и любых сопутствующих вспомогательных устройств, необходимых для формирования замкнутого холодильного контура.

Настоящий стандарт не распространяется на испытания других холодильных систем, таких как абсорбционные или пароэжекторные холодильные установки.

Проверка пригодности холодильной системы для конкретного использования, например для бытовых холодильников, торгового холодильного оборудования, холодильных шкафов, витрин и кондиционеров, также не подпадает под действие настоящего стандарта.

Настоящий стандарт предусматривает испытания вне лабораторий или в случае, когда не существует конкретных стандартов лабораторных испытаний, для систем, которые изготовлены в соответствии с согласованными условиями эксплуатации.

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий межгосударственный стандарт:

ГОСТ 8.586 (все части) Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

Примечание - Как правило, для одноступенчатых холодильных установок общая холодопроизводительность соответствует произведению массового расхода хладагента на разность соответствующих значений энтальпии хладагента на входе в компрессор и на выходе из конденсатора или переохладителя, если он предусмотрен (см. также 8.1.1).

Примечание - См. также 8.1.2.

Примечание - Полезная холодопроизводительность соответствует произведению расхода хладагента или охлаждающей среды на разность их энтальпий между двумя заданными точками, между которыми обеспечивают полезный охлаждающий эффект (см. также 8.1.3).

4 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

A | - площадь теплообменной поверхности, м ; |

c | - удельная теплоемкость, Дж/(кг·К); |

COP | - холодильный коэффициент; |

h | - удельная энтальпия, Дж/кг; |

m | - массовый расход, кг/с; |

p | - абсолютное давление, бар; |

P | - мощность, Вт; |

Q | - тепловой поток, Вт; |

- холодопроизводительность, Вт; | |

t | - температура, °С; |

T | - абсолютная температура, К; |

u | - общий коэффициент теплопередачи, Вт/(м · К); |

- коэффициент теплообмена, Вт/(м · К); | |

- толщина теплоизоляции, м; | |

- изоэнтропический КПД; | |

- коэффициент теплопроводности, Вт/(м·К); | |

v | - кинематическая вязкость, м /с; |

- плотность, кг/м . |

Индексы и сокращения:

окр | - окружающая среда; |

попр | - поправка; |

п | - полезное значение; |

об | - общее значение; |

K | - охлаждающая среда, жидкость; |

L | - теплоноситель; |

м | - механический; |

ч | - чистое значение (нетто); |

R | - хладагент; |

W | - охладитель, жидкость (охлаждающая вода). |

5 Гарантии холодопроизводительности и эффективности

5.1 Общие положения

5.1.1 Предметом гарантийных обязательств могут быть только те характеристики холодильных систем, которые являются существенными для обеспечения работоспособности и экономической эффективности систем и которые могут быть подтверждены с использованием стандартных методов измерений.

При подтверждении характеристик холодильных систем следует учитывать возможные изменения условий эксплуатации в допустимом диапазоне.

5.1.2 Для данных по 5.2.1-5.2.7 рекомендуется указывать несколько значений, близких к условиям эксплуатации по 5.3, особенно для значений температуры. Во избежание ошибок интерполяции эти значения могут быть представлены графически в пределах вариаций для каждой пары значений. Допустимые отклонения подлежат декларированию.

5.1.3 Влияние временных изменений условий эксплуатации на характеристики холодильных систем за пределами оговоренных диапазонов подлежит декларированию.

5.2 Предмет технических гарантий

5.2.1 Общие положения

Предметом технических гарантий являются холодопроизводительность и потребляемая мощность при эксплуатационных условиях, которые должны быть заявлены.

5.2.2 Холодопроизводительность

Холодопроизводительность может быть декларирована в виде:

- общей холодопроизводительности (см. 3.1);

- чистой холодопроизводительности (см. 3.2); или же

- полезной холодопроизводительности (см. 3.3).

5.2.3 Мощность, потребляемая компрессором

Декларированию подлежат:

a) потребляемая мощность на валу компрессора;

b) выходная мощность на валу приводного двигателя;

c) мощность, потребляемая двигателем, т.е. потребляемая мощность на клеммах электродвигателя; или же

d) расход топлива в приводном двигателе.

5.2.4 Мощность, потребляемая вспомогательными устройствами

Мощность, потребляемая вентиляторами, насосами, мешалками, нагревателями и другими сопутствующими вспомогательными устройствами, подлежит декларированию.

5.2.5 Мощность, потребляемая системой в целом

Мощность, потребная для работы всей системы в целом, подлежит декларированию.

5.2.6 Потребность в охлаждающей воде

Предметом технических гарантий может быть также потребность в охлаждающей воде.

5.2.7 Холодильный коэффициент

Вместо потребляемой мощности согласно 5.2.3-5.2.5 предметом декларирования может быть холодильный коэффициент COP.

5.3 Условия эксплуатации для подтверждения технических гарантий

5.3.1 Общие положения

Декларированию подлежат:

a) обозначение хладагента;

b) состояние теплоносителя на входе в теплообменный аппарат, т.е. конденсатор, переохладитель, маслоохладитель (если предусмотрен).

5.3.2 Общая холодопроизводительность

Декларированию подлежат:

Давление и температура хладагента

1) на всасывающем патрубке компрессора; а также

2) на выходе из конденсатора или ресивера или переохладителя соответственно.

5.3.3 Чистая или полезная холодопроизводительность

Декларированию подлежат:

a) состояние охлаждаемой среды на входе в испаритель и на выходе из него или в двух заданных точках контура охлаждаемой среды; или же

b) состояние охлаждаемой среды на входе в испаритель или на выходе из него или в определенной точке контура охлаждаемой среды, а также соответствующий массовый расход.

Состояние охлаждаемой среды включает не только ее температуру, но и ее физические данные.

5.3.4 Пересчет характеристик на гарантийные условия

Для пересчета характеристик системы на гарантийные условия необходимо указать число оборотов компрессора или частоту питания для приводных электродвигателей компрессоров соответственно, давления хладагента в испарителе и конденсаторе или температуры кипения и конденсации соответственно, а также промежуточные давления в случае многоступенчатых систем.

Должны быть также указаны допустимые отклонения условий эксплуатации при испытаниях.

Методы корректировки измеренных характеристик для указания характеристик в гарантийных условиях должны быть оговорены. См. также 11.5.

5.4 Допуски

Допуски устанавливают возможные отклонения от гарантированных характеристик (например, холодопроизводительности, потребляемой мощности и холодильного коэффициента), которые обусловлены условиями эксплуатации и должны быть задекларированы отдельно.

5.5 Допустимые отклонения

Допустимое отклонение измеренных значений от гарантированной характеристики представляет собой сумму допуска и общей неопределенности измерения применяемого метода измерения.

В тех случаях, когда в отношении допусков, обусловленных условиями эксплуатации в 5.4, указан нулевой отрицательный допуск, все равно должен учитываться допуск на неопределенность измерения.

6 Подготовка к испытаниям и процедура испытаний

6.1 Испытание проводят после выхода установки на установившийся режим по всем параметрам, особенно компрессора и двигателя, при температуре эксплуатации.

6.2 Перед любым измерением необходимо убедиться в отсутствии загрязнений на поверхностях теплообменников, не контактирующих с хладагентом. Это относится, например, к стороне охлаждающей воды конденсаторов и стороне промежуточного хладоносителя на испарителе.

6.3 Перед измерениями допускается повторная настройка системы. Непосредственно во время испытания допускается только взаимосогласованное с потребителем вмешательство.

6.4 Испытание проводят при условиях эксплуатации, максимально точно соответствующих условиям, оговоренным в соответствии с 5.3.

6.5 Установившийся режим должен быть обеспечен в течение достаточно длительного периода времени, при этом начальные и конечные значения всех величин, измеряемых при испытании, должны находиться в заранее оговоренных пределах.

6.6 Значения измеряемых при испытании величин, сильно отклоняющиеся от среднего арифметического показаний, не учитывают.

6.7 Значения измеряемых при испытании величин приемлемы до тех пор, пока можно поддерживать установившийся режим.

6.8 Все измерения следует проводить в соответствии с применяемыми стандартами, т.е. ГОСТ 8.586 (все части). Средства измерений выбирают в соответствии с разделом 7.

6.9 Испытываемая холодильная система должна быть оснащена необходимыми узлами для измерения давления и температуры. Эти узлы не должны оказывать влияния на работу системы.

6.10 При измерении общей холодопроизводительности должно быть обеспечено отсутствие пузырьков в жидком хладагенте после конденсатора или переохладителя соответственно. Дополнительно перед испытаниями требуется надлежащая очистка холодильной системы.

6.11 В процессе испытаний должны быть выполнены две последовательные серии измерений.

7 Средства измерений

7.1 Общие положения

7.1.1 Значения температур конденсации и кипения получают путем измерения абсолютного давления с использованием средств измерений по 12.1 и выполнением мер по очистке согласно 6.10.

7.1.2 Необходимо использовать только поверенные средства измерений. Очень важно, чтобы неопределенность измерения была определена путем калибровки и не менялась во время испытаний. Средства измерений, состояние которых может измениться во время испытаний, должны быть поверены как до, так и после испытаний. Значения неопределенности измерения, указанные ниже, относятся к расширенной неопределенности измерения с доверительным интервалом 95%, соответствующим удвоенному стандартному отклонению.

7.1.3 Кроме указанных ниже типов средств измерений допускается применять другие общепринятые средства измерений или устройства, если их неопределенность измерений соответствует указанным ниже.

7.2 Приборы для измерений температуры

Неопределенность измерения прибора для измерения температуры с учетом 7.1 должна находиться в следующих пределах:

a) при измерении температуры охлаждаемой среды в испарителе или охлаждающей воды в конденсаторе ±0,1 К;

b) при всех других измерениях температуры ±0,5 К.

7.3 Манометры

Диапазон измерения должен быть выбран таким образом, чтобы неопределенность измерения не превышала 2% измеряемого значения:

a) при использовании манометров с трубкой Бурдона, мембранных или сильфонных следует выбирать классы от 0,6 до 0,1 (прецизионные манометры);

b) если используют датчики давления, они должны быть откалиброваны перед измерением;

c) если для измерения разности давлений используются манометры, заполненные жидкостью, должно быть обеспечено, чтобы неопределенность измерения не превышала 1% выбранного значения. Измеряемая среда не должна поглощаться затворной жидкостью.

7.4 Средства измерений электрической мощности

Неопределенность измерения не должна превышать:

a) 0,5% от полной шкалы для показывающих средств измерений;

b) 1% от измеренного значения для интегрированных измерительных приборов.

7.5 Расходомеры

Неопределенность измерения расходомеров должна быть в пределах 2% от заданного диапазона измерений.

7.6 Устройства для измерений числа оборотов

Неопределенность измерения не должна превышать 0,75% от выбранного диапазона измерений.

7.7 Устройства для измерений крутящего момента

Неопределенность измерения не должна превышать 1% номинальной нагрузки.

7.8 Устройства для измерений времени

Неопределенность измерения не должна превышать 0,1% измеряемого значения.

7.9 Устройства для измерений массы

Неопределенность измерения не должна превышать 0,2% измеряемого значения.

8 Определение холодопроизводительности

8.1 Прямые методы

8.1.1 Общая холодопроизводительность

8.1.1.1 Общие положения

Холодопроизводительность рассчитывают исходя из массового расхода хладагента и разности энтальпий.

Если пар хладагента на входе в компрессор сухой, насыщенный или перегретый (т.е. не содержащий уносимой жидкости), общую холодопроизводительность определяют по формуле

Состояние 1 соответствует состоянию хладагента на входе в компрессор, состояние 5 соответствует состоянию хладагента на входе в расширительный клапан перед испарителем (см. рисунки 1 и 2).

Массовый расход хладагента определяют из теплового баланса в соответствии с 8.1.1.2 либо путем измерения расхода в соответствии с 8.1.1.3. Этот метод подходит для холодильных систем различных конструкций.

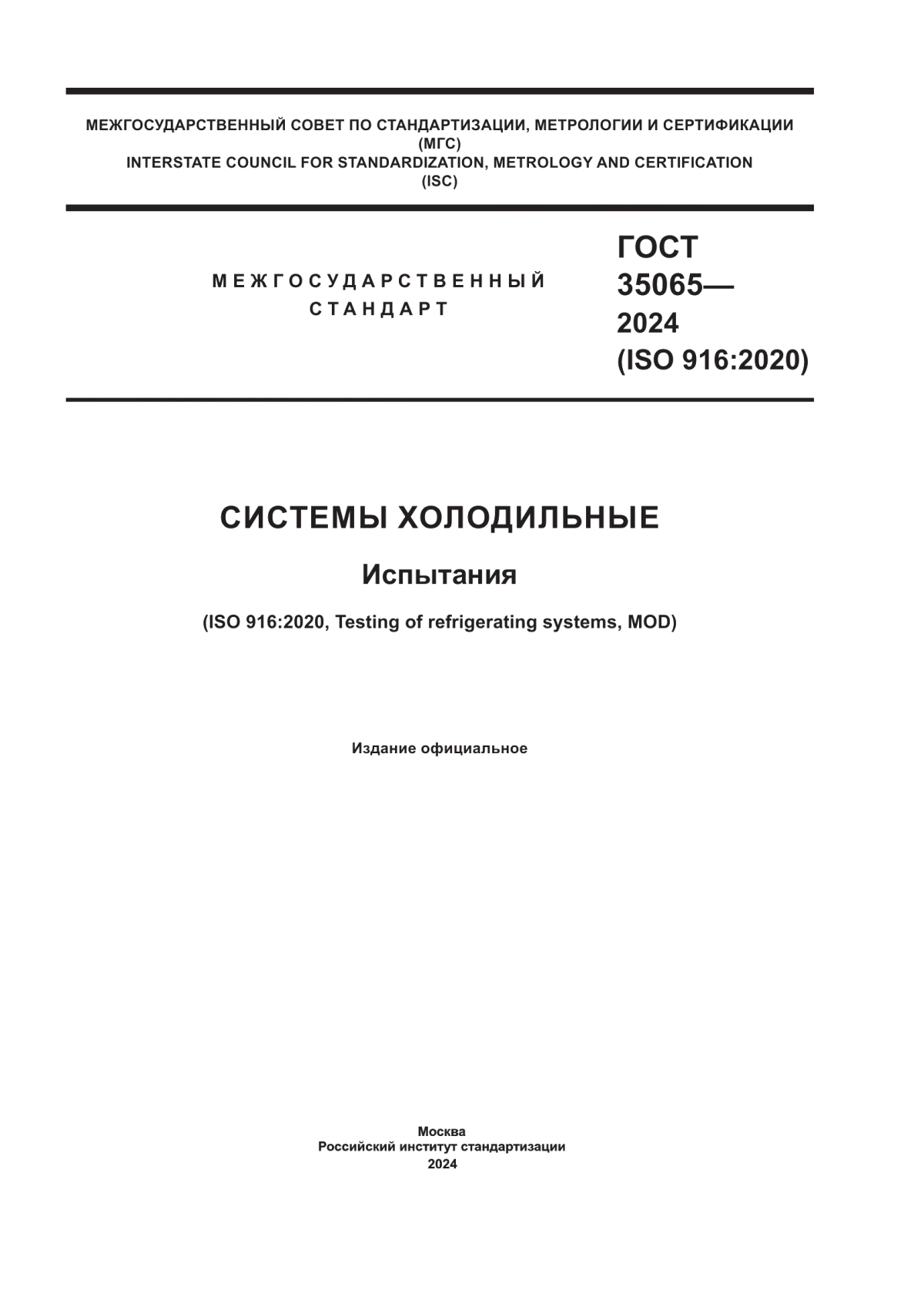

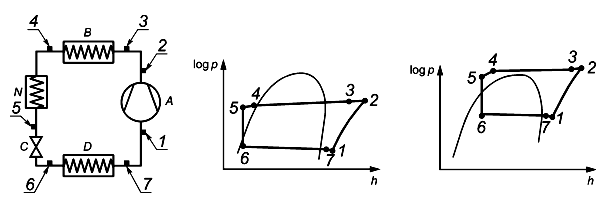

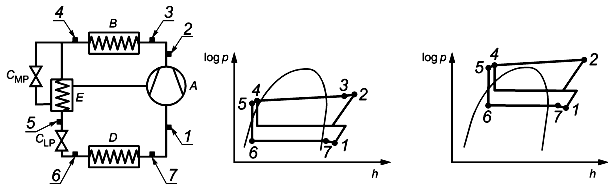

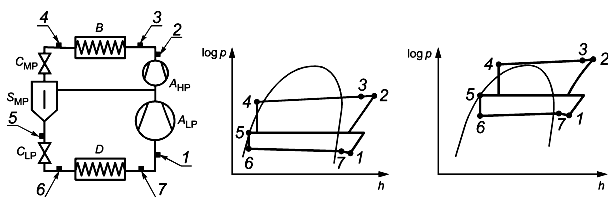

На рисунках 1 и 2 показаны схемы холодильных установок и их характеристики на диаграммах p-h.

|

a) Одноступенчатая холодильная установка

|

b) Одноступенчатая холодильная установка с переохладителем

|

c) Одноступенчатая холодильная установка с экономайзером

|

d) Двухступенчатая холодильная установка с отделителем жидкости на ступени промежуточного давления

Рисунок 1 - Схемы и диаграммы log p-h холодильных установок для докритического и транскритического режимов

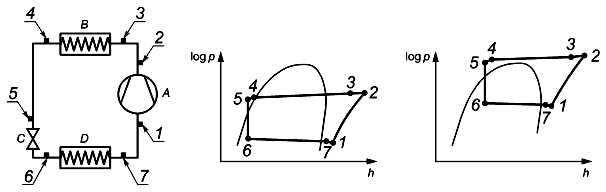

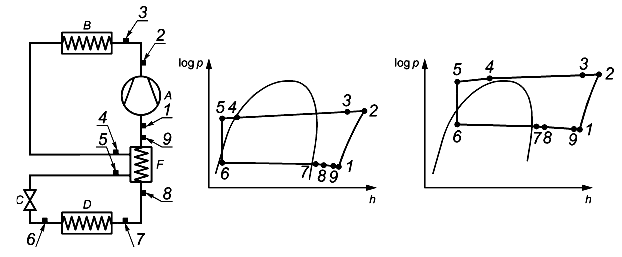

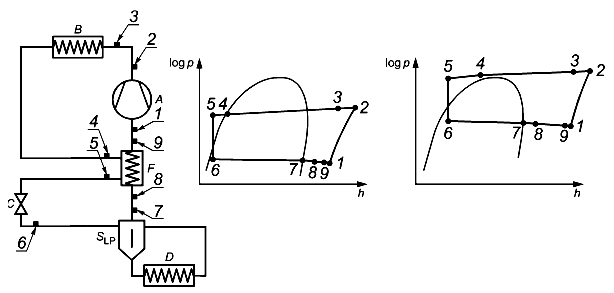

|

a) Одноступенчатая холодильная установка с регенеративным теплообменником и испарителем с перегревом

|

b) Холодильная установка с регенеративным теплообменником и затопленным испарителем

Рисунок 2 - Схемы и диаграммы log p-h одноступенчатых холодильных установок с регенеративным теплообменником

8.1.1.2 Определение массового расхода хладагента по тепловому балансу

8.1.1.2.1 Массовый расход хладагента можно определить, используя тепловой баланс любого элемента контура, через который циркулирует хладагент. В случае предварительного частичного разветвления потоков хладагента необходимо учесть такое разветвление.

8.1.1.2.2 Для одноступенчатых систем наиболее подходящим элементом контура для установления теплового баланса является конденсатор при условии, что он работает с жидкостным охлаждением без массообмена (испарения охлаждающей жидкости). Массовый расход хладагента в этом случае определяют по формуле

Эту поправку определяют по формуле

где u - общий коэффициент теплопередачи между охлаждающей средой, протекающей по внутренней поверхности внешней оболочки конденсатора, и окружающей средой.

A - площадь внешней оболочки конденсатора, контактирующей с окружающей средой;

При необходимости должна быть предусмотрена теплоизоляция; в этом случае значение u определяют с помощью следующей аппроксимационной формулы для плоских стенок

8.1.1.2.3 Если после конденсатора установлен переохладитель, тепловой баланс предпочтительно определять для обоих элементов контура вместе.

8.1.1.2.4 Поскольку неопределенность внешнего теплового баланса испарительных конденсаторов слишком высока, тепловой баланс следует определять на другой части контура, обычно только на переохладителе. Поэтому рекомендуется предусмотреть на этом переохладителе необходимые точки измерения температуры. Принимая во внимание неопределенность измерения, массовый расход теплоносителя должен быть ограничен таким образом, чтобы создать минимальную разницу 5 К между входом и выходом этого переохладителя.

Учитывая допуски, указанные в разделе 9, этот метод требует измерительного устройства повышенной точности. Кроме того, необходимо убедиться, что хладагент не содержит пузырьков пара на входе в переохладитель. Обычно для этого требуется переохлаждение 2 К. Если переохладитель работает с другим теплоносителем, а не с водой, требуются точные данные о его удельной теплоемкости.

8.1.1.3 Определение массового расхода хладагента с помощью расходомера

Массовый расход хладагента может быть определен как для полностью жидкого состояния, так и для полностью газообразного состояния с помощью расходомера в соответствии с разделом 7, если трубопровод снабжен антипульсационными устройствами или если он свободен от пульсаций и при условии, что измеренные значения не ухудшаются из-за недопустимо большого количества масла.

8.1.2 Чистая холодопроизводительность для охлаждаемой жидкости

Чистую холодопроизводительность целесообразно определять по расходу охлаждаемой жидкости.

Этот метод измерения основан на формуле

Массовый расход охлаждаемой жидкости определяют обычными методами, например мерным сосудом, стандартными сужающими устройствами, объемным расходомером с контролем плотности жидкости, установленными на входе либо на выходе из испарителя.

Для измерения массового расхода необходимо применение массового расходомера либо объемного расходомера и дополнительного измерения плотности; просто объемного расходомера недостаточно.

Значения удельной теплоемкости для охлаждаемой жидкости (промежуточного теплоносителя) должны быть предоставлены ее производителем (поставщиком).

a) теплового эквивалента выходной мощности, генерируемой вспомогательным оборудованием, расположенным между точками измерения в контуре охлаждаемой среды (например, циркуляционные насосы, мешалки);

где u - общий коэффициент теплопередачи между окружающей средой и охлаждаемой средой. Это значение рассчитывают по формуле (4);

A - площадь наружной поверхности испарителя, контактирующая с окружающей средой;

- среднему арифметическому входных и выходных температур охлаждаемой среды для испарителей с принудительной циркуляцией охлаждаемой среды (противоточный аппарат, прямоточный аппарат и др.);

- температуре на выходе из баков для промежуточного теплоносителя (рассольных баков) с достаточно мощной мешалкой;

В последнем случае, т.е. у испарителей с хладагентом в кожухе, при расчете полезной холодопроизводительности по определению (см. 3.2) эту поправку не учитывают.

8.1.3 Полезная холодопроизводительность

8.1.3.1 Общие положения

Если измерение проводят на стороне потока охлажденного газа, например технологического газа высокого давления, расчет холодопроизводительности должен учитывать эффект Джоуля-Томпсона, вызванный падением давления, в зависимости от природы газа.

8.1.3.2 Прямое измерение

Измерение соответствует методам, описанным в 8.1.2, с учетом поправки согласно 8.1.2.

8.1.3.3 Калориметрическое измерение

Этот метод используют при измерении полезной холодопроизводительности для охлаждаемых сред и применяют в тех случаях, когда во время испытания не может быть обеспечен установившийся режим. Реальный источник тепла заменяют, если это необходимо, искусственным источником. В качестве такового может быть использован горячий пар, горячая вода, электрический нагреватель. В процессе испытаний измеряют тепловой поток, подаваемый искусственным источником тепла, который соответствует полезной холодопроизводительности.

8.2 Косвенные методы

8.2.1 Общие положения

Косвенные методы рекомендуют в тех случаях, когда прямые методы неосуществимы, или менее точны, чем косвенные методы, или когда их применяют для проверки прямых методов (согласно 8.1).

8.2.2 Определение общей холодопроизводительности с помощью калиброванного компрессора

Этот метод предполагает использование результатов испытания по определению мощности, потребляемой компрессором (мощность компрессора), обычно проводимого до установки компрессора в холодильную систему на территории изготовителя в условиях, характерных для последующей эксплуатации, в частности в отношении температур кипения и конденсации.

Общая холодопроизводительность может быть определена из мощности компрессора путем умножения последней на разность энтальпий, отнесенную к общей холодопроизводительности согласно 3.1, и деления на разность энтальпий, отнесенную к мощности компрессора. Массовый расход хладагента определяют при испытаниях по определению производительности компрессора на испытательном стенде. Для этого условия испытаний должны максимально соответствовать условиям эксплуатации в системе.

Любые различия между рабочими условиями при измерении производительности компрессора на предприятии-изготовителе и при измерении холодильной системы должны учитываться в соответствии с разделом 11. Общую холодопроизводительность определяют в соответствии с 8.1.

Если компрессор был испытан на заводе-изготовителе на другом газе, например на сухом азоте, и при условиях, значительно отличающихся от условий испытания системы, должен быть разработан и предложен согласованный с потребителем холода метод пересчета. При использовании согласованного метода пересчета, предложенного производителем компрессора, или собственного метода потребителя холода, массовый расход хладагента и потребляемую мощность можно определять с помощью данных производителя. Неопределенность данного метода по сравнению с описанным выше более значительна.

8.2.3 Определение чистой холодопроизводительности

Чистую холодопроизводительность можно также получить путем определения потерь в изоляции между расширительным клапаном и входом в компрессор в соответствии с 8.1.2 путем определения общей холодопроизводительности в соответствии с 8.1.1.

8.2.4 Определение полезной холодопроизводительности

Полезную холодопроизводительность можно определить по чистой холодопроизводительности по формуле 8.2.3 с учетом поправок в соответствии с 8.1.2.

8.2.5 Определение общей холодопроизводительности по общему энергетическому балансу

Этот метод относят к косвенным методам как процедуру проверки только прямых измерений.

В случае существенных отклонений баланса должны быть исследованы соответствующие причины.

Для холодильной системы с расширительным клапаном и конденсатором водяного охлаждения без испарения воды баланс устанавливают по формуле

или в случае одноступенчатого сжатия по формуле

P - мощность, потребляемая на валу компрессора или клеммах двигателя;

9 Определение мощности привода

9.1 Мощность, потребляемая компрессором

9.1.1 Потребляемая мощность на валу компрессора (на клеммах питания приводного электродвигателя)

9.1.1.1 Прямой метод - путем измерения числа оборотов вала компрессора и крутящего момента.

9.1.1.2 Косвенные методы

a) Электрическая мощность, полученная из измеренной мощности на клеммах питания приводного электродвигателя или на входных клеммах преобразователя частоты соответственно. При необходимости следует применять поправку на КПД двигателя.

b) Другие виды мощности, получаемые за счет расхода топлива в приводном двигателе, при условии, что известен его КПД. Эффективность передачи мощности, т.е. КПД ременной передачи, шестеренчатой передачи, также должны быть приняты во внимание, если это применимо.

c) Для компрессоров динамического действия потребляемую мощность желательно получать из энергетического баланса. Для этого определяют массовые расходы и разность энтальпий сжатого хладагента, среды, охлаждающей компрессор, а также смазочного масла или охлаждающей его среды. Необходимо учитывать передачу тепла в окружающую среду.

В случае других конструкций компрессоров этот метод рекомендуется только для целей проверки.

9.2 Мощность, потребляемая на валу двигателя

9.2.1 Потребляемую мощность на валу двигателя находят в соответствии с методом, указанным в 9.1.1.1, где КПД механизма передачи мощности, т.е. ременного привода, шестерни, должны быть учтены.

9.2.2 Мощность электродвигателя находят путем определения мощности, потребляемой на клеммах двигателя.

9.2.3 Потребляемую мощность вспомогательного оборудования находят путем определения потребляемой электрической мощности по 9.2.2.

10 Неопределенность измерений

10.1 Для каждого измеренного значения должна быть указана неопределенность измерения, присущая соответствующему методу измерения.

Теоретические принципы см. в [1].

10.2 Значения неопределенности измерений, указанные ниже, относятся к расширенной неопределенности измерения с доверительным интервалом 95%, соответствующим удвоенному стандартному отклонению.

10.3 Результаты испытаний по определению холодопроизводительности и потребляемой мощности зависят от неопределенности измерений.

Конечный результат находят с учетом неопределенности одного измерения для каждого из замеренных значений, необходимых для получения результата в соответствии с законом распределения случайной неопределенности.

10.4 Общая неопределенность измерения

10.4.1 Значения холодопроизводительности, получаемые описанными методами, указаны в таблице 1.

Таблица 1

Пункт | Суммарная неопределенность измерения | Метод |

8.1.12 | ±6% | Тепловой баланс конденсаторов |

8.1.1.2.3 | ±6% | Тепловой баланс конденсаторов и переохладителей |

8.1.1.2.4 | ±9% | Тепловой баланс переохладителей |

8.1.1.2 | ±7% | Массовый расход хладагента |

8.1.2 | ±7% | Массовый расход жидкостной охлаждающей среды |

8.1.1.3 | ±7% | Калориметрический метод |

8.2.5 | ±10% | Общий энергетический баланс |

10.4.2 Неопределенность определения потребляемой мощности при использовании описанных методов ±5%.

10.5 Общая неопределенность измерений, указанная в 10.4, относится к измерениям, выполняемым на месте эксплуатации установки.

Измерения, выполняемые на испытательном стенде, могут привести к значительно меньшей неопределенности измерений, которую затем следует определять для каждого конкретного случая.

10.6 Если указанная общая неопределенность измерений превышена, должны быть исследованы и определены соответствующие причины.

В случае больших отклонений рекомендуется провести новые измерения в более благоприятных условиях.

11 Перевод результатов испытаний в гарантированные значения характеристик

11.1 За результат измеряемой величины принимают среднее арифметическое показаний, полученных при испытании.

11.2 Для суммарных величин в формулах используют средние значения в соответствии с 11.1.

11.3 Если измерения соответствуют требованиям 10.4, следует использовать среднее значение результатов двух одновременно или последовательно проведенных испытательных процедур при условии, что разница между этими двумя результатами не превышает 10% меньшего результата.

11.4 Каждый отчет об испытаниях должен включать следующую информацию:

a) данные в соответствии с 5.2:

b) примененный(е) метод(ы) испытаний;

c) полученные по результатам измерений значения параметров и характеристик;

d) расчет измеренной холодопроизводительности;

e) определение неопределенности измерений;

f) исходную ссылку на свойства применяемых материалов;

g) наблюдения во время процедуры испытаний, влияющие на результат.

12 Свойства рабочих жидкостей

12.1 Должны быть указаны источники свойств рабочих жидкостей, применяемых в системе.

12.2 В процессе выполнения процедуры испытаний необходимо использовать одни и те же источники свойств.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте

Таблица ДА.1

Обозначение ссылочного межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного международного стандарта |

ГОСТ 8.586 (все части) | MOD | ISO 5167 (все части) "Измерение расхода текучей среды с помощью сужающих устройств, вставленных в заполненные трубопроводы круглого сечения" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандарта: - MOD - модифицированный стандарт. | ||

Библиография

[1] | ISO/IEC Guide 98-3 | Uncertainty of measurement - Part 3: Guide to the expression of uncertainty in measurement (GUM: 1995) (Неопределенность измерения. Часть 3: Руководство по выражению неопределенности измерения) |

УДК 621.5.04:620.165.29:006.354 | МКС 27.200 | MOD |

Ключевые слова: системы холодильные, методы испытаний, гарантии производителя | ||