ГОСТ Р 54418.4-2013

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Возобновляемая энергетика. Ветроэнергетика

УСТАНОВКИ ВЕТРОЭНЕРГЕТИЧЕСКИЕ

Часть 4

Проектирование трансмиссий ветроустановок. Технические требования

Renewable power engineering. Wind power engineering. Wind turbines. Part 4. Wind turbine gearboxes designing. Technical requirements

ОКС 27.180

Дата введения 2015-07-01

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом "Научно-исследовательский институт энергетических сооружений" (ОАО "НИИЭС")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 330 "Процессы, оборудование и энергетические системы на основе возобновляемых источников энергии"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 6 сентября 2013 г. N 1050-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

Введение

Настоящий стандарт разработан с учетом положений проекта международного стандарта МЭК 61400-4* Ed. 1.0 "Турбины ветровые. Часть 4. Требования к проектированию трансмиссий ветровых турбин" (IEC 61400-4 Ed. 1.0 Wind turbines - Part 4: Design requirements for wind turbine gearboxes).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Настоящий стандарт определяет минимальные требования к спецификации, проектированию и контролю редукторов ветровых турбин. Он не предназначен для использования в качестве полной спецификации конструкции или инструкции для полномасштабного проектирования трансмиссий ветроустановок, не предназначен для обеспечения производительности комплексных передаточных систем. Настоящий стандарт не рекомендуется для использования опытными проектировщиками шестерен, способных выбирать корректные значения для различных коэффициентов, основываясь на опыте выполнения аналогичных проектов и их влияния на такие факторы, как смазка, деформация, допустимые погрешности при производстве, металлургия, остаточное напряжение и динамика системы. Он не предназначен для использования общими проектировщиками.

Некоторые требования этого стандарта могут быть изменены, если не будут согласованы безопасность и надежность передаточной системы. Принятие этого стандарта не освобождает от необходимости соблюдения других применимых соглашений.

Настоящий стандарт является руководством по анализу нагрузок ветроэнергетических установок (ВЭУ) применительно к расчету зубчатых передач и элементов редукторов.

Настоящий стандарт рассматривает такие передаточные элементы, как зубчатые передачи, косозубая или цилиндрическая шестерни и их комбинации в параллельных и эпициклических расположениях в основной оси действия мощности. Этот стандарт не применим к валам отбора мощности (BOM (PTO)).

Также в настоящий стандарт включено руководство по проектированию валов, интерфейсов втулок, подшипников и передающих конструкций для разработки полностью интегрированной конструкции, которая строго соответствует эксплуатационным требованиям.

Требования к смазке трансмиссии установлены на основе проведенных испытаний прототипов и готовой продукции. Настоящий стандарт ориентирован на эксплуатацию и обслуживание редуктора.

1 Область применения

Настоящий стандарт определяет минимальные требования к спецификации, проектированию и контролю редукторов ветровых турбин. Он не предназначен для использования в качестве полной спецификации конструкции или инструкции для полномасштабного проектирования трансмиссий ветроустановок, не предназначен для обеспечения производительности комплексных передаточных систем. Настоящий стандарт не рекомендуется для использования опытными проектировщиками шестерен, способных выбирать корректные значения для различных коэффициентов, основываясь на опыте выполнения аналогичных проектов и их влияния на такие факторы, как смазка, деформация, допустимые погрешности при производстве, металлургия, остаточное напряжение и динамика системы. Он не предназначен для использования общими проектировщиками.

Настоящий стандарт применяется к мультипликаторам в трансмиссиях ветровых турбин с горизонтальной осью вращения с номинальной мощностью более 500 кВт берегового и прибрежного (оффшорного) размещения.

Настоящий стандарт разработан на основе конструкций редукторов, использующих роликовые подшипники. Он может быть применим и к подшипникам качения, но их использование и оценка в настоящем стандарте не приведены.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 50891-96 Редукторы общемашиностроительного применения. Общие технические условия

ГОСТ Р 50968-96 Мотор-редукторы. Общие технические условия

ГОСТ Р 51991-2002 Нетрадиционная энергетика. Ветроэнергетика. Установки ветроэнергетические. Общие технические требования

ГОСТ Р 52895-2007 (ИСО 8579-1:2002) Шум машин. Приемочные испытания зубчатых редукторов на шум

ГОСТ Р 53708-2009 Нефтепродукты. Жидкости прозрачные и непрозрачные. Определение кинематической вязкости и расчет динамической вязкости

ГОСТ Р 54281-2010 Нефтепродукты, смазочные масла и присадки. Метод определения воды кулонометрическим титрованием по Карлу Фишеру

ГОСТ Р 54418.1-2012 (МЭК 61400-1-2005) Возобновляемая энергетика. Ветроэнергетика. Установки ветроэнергетические. Часть 1. Технические требования

ГОСТ Р ИСО 5725-2-2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерений

ГОСТ Р ИСО 16889-2011 Гидропривод объемный. Фильтры. Метод многократного пропускания жидкости через фильтроэлемент для определения характеристик фильтрования

ГОСТ 18854-94 Подшипники качения. Статическая грузоподъемность

ГОСТ 18855-94 (ИСО 281-89) Подшипники качения. Динамическая расчетная грузоподъемность и расчетный ресурс (долговечность)

ГОСТ 21130-75 Изделия электротехнические. Зажимы заземляющие и знаки заземления. Конструкция и размеры

ГОСТ 21354-87 Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчет на прочность

ГОСТ 25301-95 Редукторы цилиндрические. Параметры

ГОСТ 27701-88 Редукторы червячные цилиндрические. Основные параметры

ГОСТ 29285-92 Редукторы и мотор-редукторы. Общие требования к методам испытаний

ГОСТ ИСО 8579-2-2002 Вибрация. Контроль вибрационного состояния зубчатых механизмов при приемке

ГОСТ ИСО/МЭК 17025-2009 Общие требования к компетентности испытательных и калибровочных лабораторий

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 владелец ветроэнергетической установки (wind turbine owner): Лицо, купившее ветроэнергетическую установку и обеспечивающее ее эксплуатацию. Владелец может заключать контракт с различными юридическими лицами для управления, ремонта и обслуживания ветроэнергетических установок, однако эта особенность не учитывается в настоящем стандарте.

3.2 временные последовательности (time series): Набор ряда временных нагрузок, описывающих различные эксплуатационные режимы ВЭУ. Эти временные последовательности вместе с их соответствующими вероятностями появления определяют историю нагружения ВЭУ во весь период расчетного срока службы, см. 5.1.

3.3 гондола (nacelle): Помещение, расположенное на верху башни горизонтально-осевой ветровой установки, в котором находятся различные элементы, например, трансмиссия.

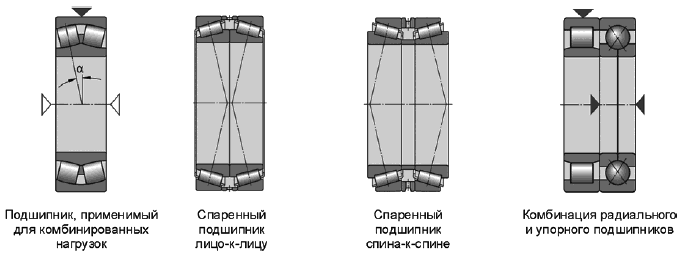

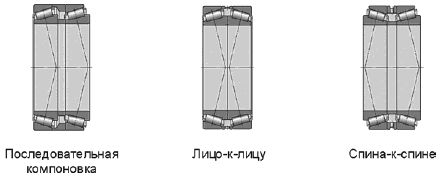

3.4 двойной подшипник (paired bearings): Два подшипника одного типа в одном месте расположения. При этом их способность выдерживать радиальные нагрузки удваивается, а способность выдерживать осевую нагрузку уменьшается вдвое.

3.5 двухрядный подшипник (double-row bearing): Подшипник с двумя рядами тел качения.

3.6 интерфейс (interface): Границы редуктора, определенные его физическим креплением к другой детали ВЭУ, обменом контрольными сигналами, циркуляцией тормозной жидкости или смазкой.

3.7 коэффициент запаса прочности (LRF) (load reserve factor): Отношение допустимой нагрузки к расчетной для определенной детали. LRF может быть определен расчетным путем по пределу прочности и пределу усталости.

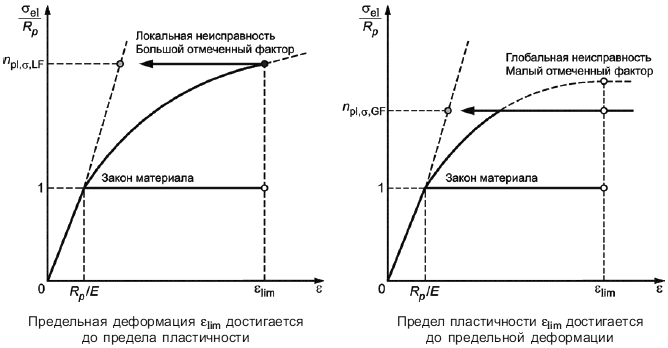

3.8 локальная неисправность (local failure): Неисправность, вызванная превышением максимально допустимой деформации в критической точке.

3.9 максимальная эксплуатационная нагрузка (maximum operating load): Максимальная нагрузка, определенная вариантами проектных нагрузок при анализе усталостного напряжения (см. ГОСТ Р 54418.1).

3.10 максимум (ultimate): Ограничение числа передач, которое обычно связано с максимумом нагрузочной способности, как определено в ГОСТ Р 54418.1, пункт 3.52.

3.11 маркировка расположения подшипника (bearing position designations): Следующие аббревиатуры могут быть использованы для определения расположения подшипника (расположение вала определено в пункте 3.22):

RS: размещенные на стороне ротора (обычно наветренная сторона);

GS: размещенные на стороне генератора (обычно подветренная сторона).

В случае сдвоенных подшипников могут быть применены следующие аббревиатуры:

IB: расположенные внутри (контактное крепление внутри по отношению к валу);

ОВ: расположенные снаружи (контактное крепление снаружи по отношению к валу).

3.12 матрицы дождевого потока (rainflow matrices): Матрицы дождевого потока, в которых усталостные нагрузки представлены при помощи двух пространственных матриц, содержащих количество циклов событий с поддиапазонами средних значений и амплитуд за цикл (см. А.4.1).

3.13 метод локального напряжения (local stress method): В методе локального напряжения уровни напряжения определяются анализом секции или детали в критической точке неисправности.

3.14 нагрузочная способность (характеристика) редуктора (characteristic load): Допустимая нагрузка на входном или выходном валах.

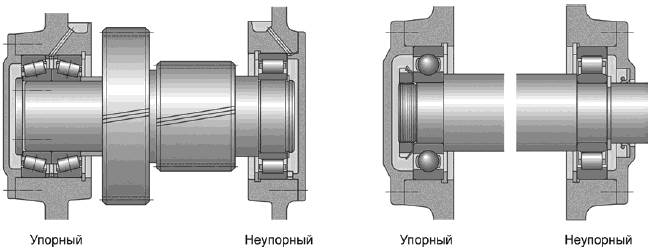

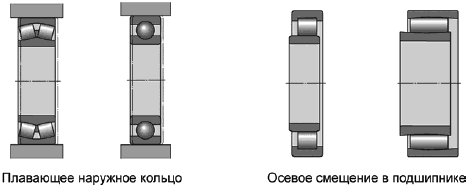

3.15 неупорный подшипник (non-locating bearing): Подшипник, фиксирующий только радиальную нагрузку ("плавающий подшипник").

3.16 поставщик смазки (lubricant supplier): Юридическое лицо, поставляющее производителям редукторов, производителям и владельцам (пользователям) ветроэнергетических установок смазку для редукторов ветроэнергетических установок. Поставщик смазки отвечает за ее качество и особенности сопряжения смежных поверхностей, но не обязательно производит все составляющие смазки или готовый продукт.

3.17 предельная нагрузка (extreme load): Расчетная нагрузка любого происхождения (эксплуатационного или неэксплуатационного), имеющая наибольшее абсолютное значение соответствующей составляющей нагрузки. Может являться составляющей силы, составляющей момента, моментом или результирующей силой.

3.18 производитель ветроэнергетических установок (wind turbine manufacturer): Юридическое лицо, осуществляющее проектирование, производство и реализацию ветроэнергетических установок и ответственное за обеспечение соответствия редукторов требованиям настоящего стандарта.

3.19 производитель подшипника (bearing manufacturer): Юридическое лицо, производящее (а также, как правило, поставляющее) подшипники для редукторов ветроэнергетических установок, и ответственное за конструкцию и эксплуатационные характеристики подшипника.

3.20 производитель редуктора (gearbox manufacturer): Юридическое лицо, осуществляющее проектирование, производство редуктора и его деталей. В проектирование, производство редуктора и его деталей могут быть вовлечены несколько юридических лиц, однако эта особенность не учитывается в настоящем стандарте.

3.21 расчетный срок службы редуктора (gearbox design lifetime): Промежуток времени, в течение которого должен соблюдаться критерий непревышения предела прочности для материала деталей редуктора. Некоторые подлежащие ремонту и быстроизнашиваемые детали могут иметь меньший расчетный срок службы, чем срок службы, установленный для редуктора в целом.

3.22 расчетная нагрузка редуктора (gearbox design load): Нагрузка, при которой не нарушается предел прочности любой детали редуктора. Она равна нагрузочной способности, умноженной на частный коэффициент безопасности нагрузки (см. пункт 6).

3.23 орган по сертификации (certification body): Сертификационная организация, которая проводит оценку (подтверждение) соответствия редукторов ветроэнергетических установок требованиям стандартов.

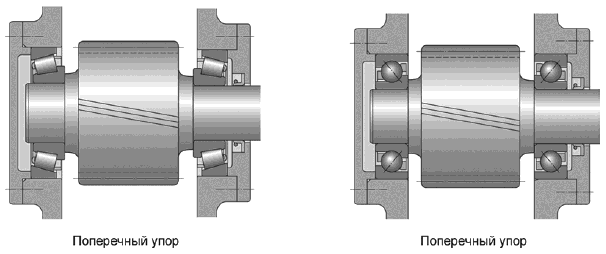

3.24 упорный подшипник (locating bearing): Подшипник, поддерживающий осевые силы в обоих направлениях ("фиксирующий подшипник").

3.25 эквивалентная нагрузка (equivalent load): Условная переменная нагрузка, которая при определенном числе циклов вызывает такое же разрушение, какое может быть при колеблющихся значениях фактической нагрузки при определенном показателе срока службы.

4 Обозначения и сокращения

4.1 Обозначения и единицы измерения

В настоящем стандарте используются уравнения и соотношения из нескольких инженерных специальностей, поэтому в некоторых случаях определения некоторых символов пересекаются. Тем не менее все обозначения, используемые в настоящем стандарте, перечислены в настоящем разделе. Дополнительные определения (в случае возможной неопределенности) представлены в пунктах, где обозначения используются в уравнениях, графиках или тексте.

Обозначение | Наименование величины | Единица |

ускорение | [мм/с | |

большая полуось контактного эллипса Hertzian | [мм] | |

коэффициент регулирования срока службы в надежности | - | |

предельная деформация | [%] | |

предельная деформация | [%] | |

малая полуось контактного эллипса Hertzian | [мм] | |

коэффициент упругости | [Н/мм, Н·м/рад] | |

удельное напряжение | [МПа/Н, МПа/(Н·м)] | |

стандартная номинальная динамическая нагрузка подшипника | [Н] | |

приведенный показатель срока службы при | [%] | |

удельное упругое напряжение в точке | [МПа/Н, МПа/(Н·м)] | |

упругая постоянная подшипника | - | |

стандартная номинальная статическая нагрузка подшипника | [Н] | |

тензор эластичных напряжений для удельной одноосной нагрузки в точке | [МПа/Н, МПа/(Н·м)] | |

| тензор эластичных напряжений для удельной нагрузки | [МПа/Н, МПа/(Н·м)] |

| среднее значение тензора эластичных напряжений в точке | [МПа/Н, МПа/(Н·м)] |

коэффициент контактного округления | - | |

прирост торможения | - | |

суммарные повреждения | - | |

повреждения, вызванные циклом | - | |

диаметр элемента качения в подшипнике | [мм] | |

диаметр зубчатого шкива в роликовом подшипнике | [мм] | |

постоянная подшипника, максимальное значение отношения осевой к радиальным нагрузкам, | - | |

коэффициент загрязнения смазки | - | |

| тензор эластичного напряжения в точке | [МПа] |

| тензор локальной амплитуды напряжения | [МПа] |

| тензор эквивалентных амплитуд напряжения | [МПа] |

| тензор среднего локального напряжения | [МПа] |

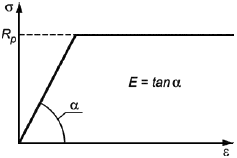

модуль упругости (модуль Юнга) | [МПа] | |

сила | [Н] | |

допустимый наклон | [мм] | |

итоговая разрегулировка зацепления, вызванная отклонениями центровки вала относительно идеальной оси, зафиксированной в ширину зубчатого венца | [мм] | |

асимметричное отклонение | [мм] | |

осевая нагрузка подшипника | [Н] | |

винтовое отклонение ската шестерни | [мм] | |

разрегулировка зацепления шестерни, вызванная погрешностями производства | [мм] | |

радиальная нагрузка подшипника | [Н] | |

радиальный эксплуатационный зазор подшипника | [мм] | |

момент инерции, индексированный соответствующими осями | [кг·м | |

показатель степени наклона синтезированной зависимости амплитуды напряжения от числа циклов напряжения | - | |

коэффициент распределенной нагрузки для наиболее нагруженного ролика | - | |

коэффициент нагрузки зацепления | - | |

коэффициент поперечной нагрузки (напряжение изгиба) | - | |

коэффициент загрузки стороны (напряжения изгиба) | - | |

коэффициент поперечной нагрузки (контактное напряжение) | - | |

коэффициент загрузки стороны (контактное напряжение) | - | |

отношение максимального контактного давления к линейному контактному давлению без смещения | - | |

отношение максимального контактного давления со смещением к максимальному контактному давлению без смещения | - | |

динамический коэффициент | - | |

величина нагрузки | [Н или Н·м] | |

| приведенный эталонный номинальный срок службы при уровне нагрузки | - |

амплитуда нагрузки | [Н или Н·м] | |

эквивалентная амплитуда нагрузки | [Н или Н·м] | |

предел упругой нагрузки | [Н или Н·м] | |

базовый срок службы | [ч] | |

временная зависимость нагрузки элемента | [Н или Н·м] | |

средняя нагрузка в ячейке | [Н или Н·м] | |

приведенный эталонный номинальный срок службы при вероятности неисправности | - | |

показатель расчетного срока службы при вероятности неисправности | - | |

предел полной текучести или предел пластической текучести | [Н или Н·м] | |

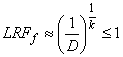

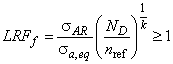

| коэффициент резерва нагрузки при усталости | - |

коэффициент резерва нагрузки при предельной нагрузке | - | |

эффективная длина ролика | [мм] | |

масса | [кг] | |

число ячеек в спектре нагрузки | - | |

момент | [Н·м] | |

нормальный модуль зубца | [мм] | |

вероятность неисправности | [%] | |

вращательная скорость | [мин | |

эквивалентная скорость в | [мин | |

| число циклов в | - |

число циклов в зависимости напряжение - срок службы | - | |

число циклов на изгибе зависимости напряжение - срок службы в образцах для испытаний, из испытаний с постоянными амплитудами переменных | - | |

приемлемое число циклов на | - | |

количество раз, когда цикл | - | |

показатель числа циклов | - | |

| коэффициент секции для общей неисправности, локального напряжения по отношению к | - |

| коэффициент секции для локальной неисправности, локального напряжения по отношению к | - |

показатель числа циклов | - | |

показатель степени в уравнении расчета срока службы подшипника | - | |

динамическая эквивалентная нагрузка подшипника | [Н] | |

уровень нагрузки в | [Н] | |

контактное давление подшипника в точке контакта | [МПа] | |

статическая эквивалентная нагрузка подшипника | [Н] | |

электрическая мощность генератора | [кВт] | |

приближенное значение контактного давления подшипника при линейном контакте | [МПа] | |

приближенное значение максимального контактного давления при линейном контакте | [МПа] | |

максимальная нагрузка единичного ролика в подшипнике с диаметральным зазором | [Н] | |

доля времени, циклов или оборотов в | - | |

объем масла | [л] | |

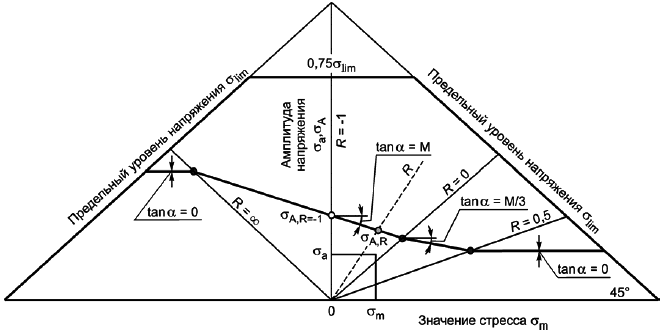

коэффициент асимметрии цикла напряжений | - | |

радиус элемента качения в плоскости вращения оси | [мм] | |

радиус дорожки качения в кольце подшипника перпендикулярно к разборному желобку | [мм] | |

среднеарифметическая шероховатость | [нм] | |

предел прочности или прочность на сжатие | [МПа] | |

предел текучести (точка текучести или условная точка текучести составляет 0,2% предела пластической деформации) | [МПа] | |

средняя высота неровностей шероховатости | [нм] | |

движение | [мм] | |

переменная расположения (позиции) | - | |

контактное соприкосновение | - | |

коэффициент статической безопасности подшипника | - | |

коэффициент безопасности при износе | - | |

коэффициент безопасности при поломке зубца | - | |

коэффициент безопасности при выкрашивании | - | |

переменная времени | [с] | |

индекс вязкости | - | |

окружная скорость | [м/с] | |

постоянная подшипника, коэффициент статической радиальной нагрузки | - | |

постоянная подшипника, коэффициент статической осевой нагрузки | - | |

коэффициент срока службы для шестерен с пазами на гребне | - | |

коэффициент коррекции напряжения для шестерен с пазами на гребне | - | |

общее число элементов качения в ряде подшипника | - | |

коэффициент срока службы для контактного напряжения при рекомендованных условиях испытания | - | |

угол вращения | - | |

номинальный контактный угол подшипника | - | |

составляющая коэффициента безопасности для нагрузки | - | |

составляющая коэффициента безопасности для материала | - | |

составляющая коэффициента безопасности для последствия неисправности | - | |

деформация | [мм] | |

предел упругой пластичности при деформации паза | [%] | |

угол наклона разрегулировки вала подшипника | [° дуговых мин] | |

относительная вязкость | - | |

вспомогательный коэффициент Hertzian | - | |

вспомогательный коэффициент Hertzian | - | |

реальная кинетическая вязкость | - | |

рекомендованная кинематическая вязкость | - | |

кинетическая вязкость при 40 °С | [мм | |

коэффициент кривизны | - | |

коэффициент кривизны | - | |

коэффициент кривизны | - | |

коэффициент кривизны | - | |

напряжение (действительное напряжение) | [МПа] | |

амплитуда периода действующего напряжения | [МПа] | |

расчетная усталостная прочность элемента при | [МПа] | |

значение | [МПа] | |

Значение | [МПа] | |

характеристика усталостной прочности образца испытаний при | [МПа] | |

Значение | [МПа] | |

линейное упругое напряжение | [МПа] | |

допустимая величина напряжения (при изгибе) | [МПа] | |

| допустимая величина напряжения (при контактном напряжении) | [МПа] |

максимальное теоретическое напряжение | [МПа] | |

минимальное теоретическое напряжение | [МПа] | |

| тензор локальных предварительных нагрузок в точке | [МПа] |

предельное напряжение упругой деформации | [МПа] | |

максимальное напряжение упругой деформации | [МПа] | |

максимальное теоретическое напряжение упругой деформации | [МПа] | |

| сумма кривизны при плоском контакте | - |

| сумма кривизны при точечном контакте | - |

вспомогательный коэффициент Hertzian | - |

4.2 Сокращения

АСВВ | радиально-упорный шариковый подшипник |

AGMA | американская ассоциация производства шестерен |

ANSI | американский национальный институт стандартов |

ASTM | американское сообщество испытаний и материалов |

СЕС | комиссия европейского сообщества |

CRB | цилиндрический роликовый подшипник |

CRTB | цилиндрический роликовый упорный подшипник |

DGBB | шариковый подшипник с глубоким пазом |

DIN | германский институт стандартизации |

DLC | варианты расчетной нагрузки при использовании ГОСТ Р 54418.1 |

DR ACBB | двухрядный радиально-упорный шариковый подшипник |

DR CRB | двухрядный цилиндрический шариковый подшипник |

DR FCCRB | двухрядный комплектный цилиндрический шариковый подшипник |

DR TRB | двухрядный радиально-упорный роликовый подшипник |

EHL | эластогидродинамическая смазка |

FCCRB | комплектный цилиндрический роликовый подшипник |

FEA | метод конечных элементов |

FMEA | анализ типа отказа и его последствий |

FPCBB | четырехконтактный шариковый подшипник |

FZG | исследовательский центр шестерен и редукторостроения, Мюнхен |

GS | генераторная сторона (обычно подветренная) |

HS-IS | высокоскоростной промежуточный вал |

HSS | высокоскоростной вал |

IEC | международная электротехническая комиссия |

ISO | международная организация по стандартизации |

IS-SUN | центральная (солнечная) шестерня (вал) промежуточной скорости |

LDD | распределение длительности нагрузки (график) |

LRD | распределение нагрузки вращения (график) |

LS-IS | низкоскоростной промежуточный вал |

LS-PS | низкоскоростной планетарный вал (или ось) |

LSS | низкоскоростной вал |

LS-SUN | центральная (солнечная) шестерня (вал) низкой скорости |

NPT | государственный стандарт резьбы на трубах |

PAG | "поли-алкалин-гликоль" или "полигликоль" или синтетическая смазка |

РАО | "поли-альфа-олефин", полностью парафинированная синтетическая смазка, основанная на синтезированных углеводородах |

PS | планетарный вал (или ось) |

PTO | вал отбора мощности, дополнительные выходные валы, приводящие в движение вспомогательное оборудование, такое как масляные насосы |

RFC | счетчик дождевого потока |

RMS | среднеквадратичное значение |

RS | роторная сторона (обычно наветренная) |

SRB | сферический роликовый подшипник |

SRTB | сферический роликовый упорный подшипник |

TCT | метод температуры полного контакта (метод Blok's) |

TIFF | усталостное разрушение внутренней стороны зуба |

TORB | тороидальный подшипник |

TRB | конический роликовый подшипник |

VG | шкала вязкости |

WTG | ветротурбинная установка (система) |

5 Проектирование трансмиссии

5.1 Типичные конструкции редукторов ветроустановок

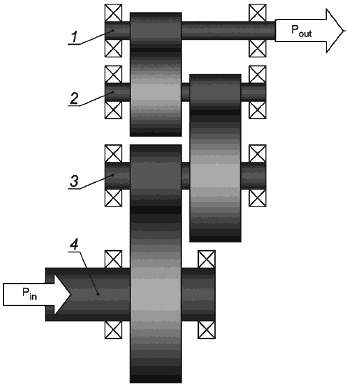

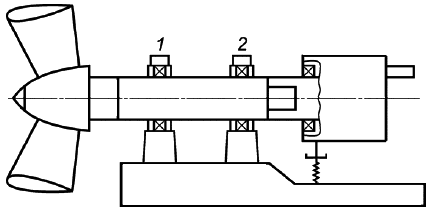

На рисунке 1 показаны обозначения валов в трехступенчатом редукторе с параллельными валами. В четырехступенчатых редукторах промежуточные валы называются "низкоскоростной промежуточный вал", "среднескоростной промежуточный вал" и "высокоскоростной промежуточный вал".

1 - (HSS) высокоскоростной вал;

2 - (HS-IS) высокоскоростной промежуточный вал;

3 - (LS-IS) низкоскоростной промежуточный вал;

4 - (LSS) низкоскоростной вал;

- входная мощность;

- выходная мощность

Рисунок 1 - Обозначения валов в трехступенчатом редукторе с параллельными валами

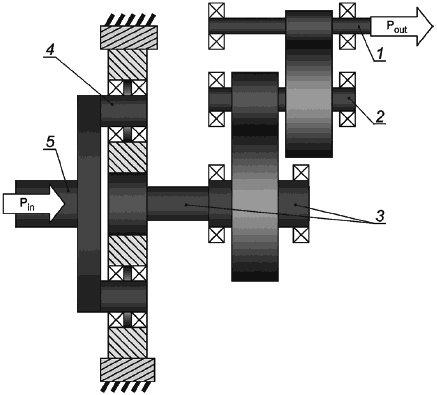

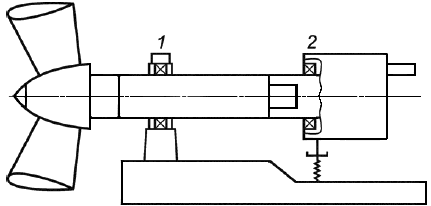

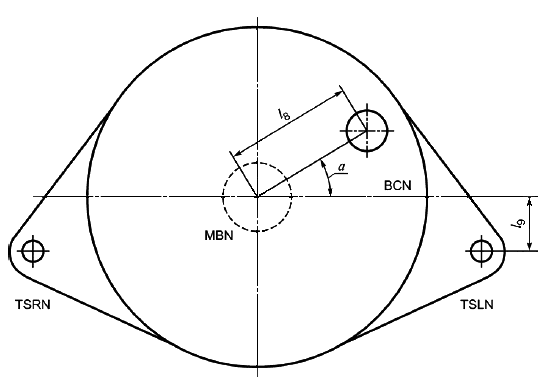

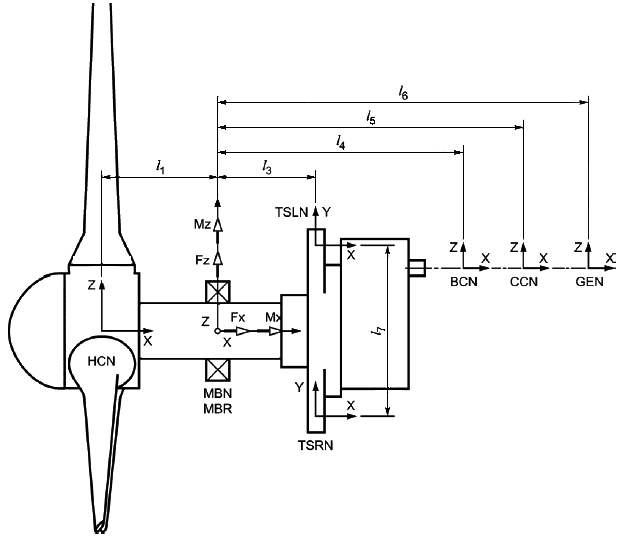

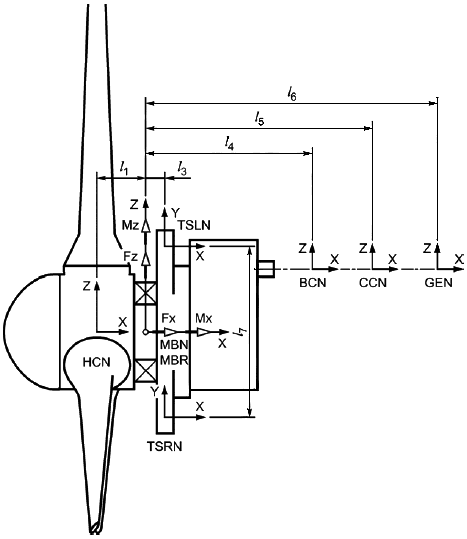

На рисунке 2 показаны обозначения валов в трехступенчатых гибридных планетарно-геликоидальных редукторах с одной планетарной ступенью.

1 - (HSS) высокоскоростной вал;

2 - (HS-IS) высокоскоростной промежуточный вал;

3 - (LS-IS) низкоскоростной промежуточный вал;

4 - (PS) планетарный вал;

5 - (LSS) низкоскоростной вал;

- входная мощность;

- выходная мощность

Рисунок 2 - Обозначения валов в трехступенчатом редукторе с одной планетарной ступенью

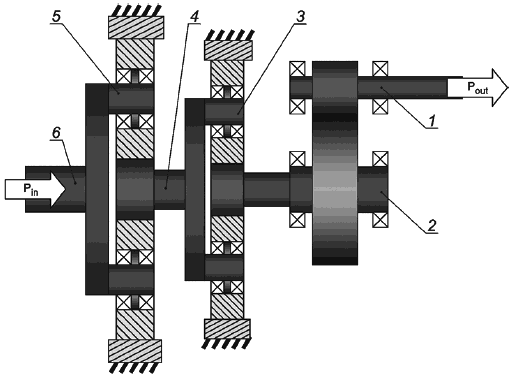

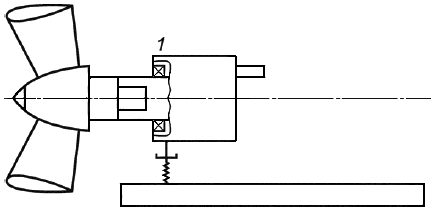

На рисунке 3 показаны обозначения валов в трехступенчатых гибридных планетарно-геликоидальных редукторах с двумя планетарными ступенями.

1 - (HSS) высокоскоростной вал;

2 - (HS-IS) высокоскоростной промежуточный вал;

3 - (IS-PS) планетарный вал промежуточной скорости;

4 - (ISS) вал промежуточной скорости;

5 - (LS-PS) низкоскоростной планетарный вал;

6 - (LSS) низкоскоростной вал;

- входная мощность;

- выходная мощность

Рисунок 3 - Обозначения валов в трехступенчатом редукторе с двумя планетарными ступенями

5.2 Расчет срока службы и надежности

Цель проектирования трансмиссии (коробки передач) ветровых турбин заключается в достижении высокой работоспособности и надежности системы, то есть достаточного ограничения затрат на техническое обслуживание и ремонты на всем протяжении расчетного срока службы. Расчетный срок службы ветровых турбин определен в ГОСТ Р 54418.1 как минимум в 20 лет для ветровых турбин классов I-III.

ГОСТ Р 54418.1 определяет группы составных элементов как функцию потенциальных последствий от неисправностей . Коробка передач - это составной элемент второго класса, который является небезопасным составным элементом, неисправность в котором может привести к неисправности основной части ветровой турбины. Коробка передач ветровой турбины состоит из передающих крутящий момент деталей (шестерни, вал и соединительные муфты), механических деталей (подшипники), несущих деталей конструкции (стопорные кронштейны (тормоза) или корпуса) и болтовых соединений.

При проектировании различных деталей коробки передач ветровой турбины следует соблюдать требования стандартов, в том числе ГОСТ 18854 и ГОСТ 18855 для роликовых шарикоподшипников или [6] для зубчатых передач. Эти стандарты решают различные задачи и не оговаривают особые коэффициенты безопасности, необходимые для решения конкретных задач. В стандартах использование различных измерений надежности для различных деталей создает трудности для определения общего уровня надежности системы, такой как коробка передач ветровой турбины.

При сравнении различных проектов в идентичных условиях окружающей среды на надежность системы коробки передач влияет множество параметров, таких как:

- число деталей;

- заданная расчетная надежность каждой отдельной детали;

- неопределенность свойств материалов при заданном диапазоне размеров и надежности;

- возможность основных отклонений материалов, например, трещины, пустоты и примеси;

- возможность нанятых компаний производственного процесса создавать детали, совместимые со спецификациями;

- надежность проекта к изменениям условий окружающей среды или совместимость проекта и способность адаптировать его к таким изменениям;

- надежность проекта к изменениям в материалах и производстве.

Оценка надежности системы трансмиссии ВЭУ требует рассмотрения модели функции плотности (распределения вероятности) и отношения рассчитанного к расчетному (проектному) сроку службы. Во многих примерах надежность системы может быть приближенно выражена надежностью детали с минимальным расчетным (проектным) сроком службы. Эти параметры не зависят друг от друга. Например, вероятность отклонений материалов и производства возрастает с размерами. Для редукторов с распределенным потоком мощности, таких как планетарная передача, обычно используют меньшие по размерам детали, а надежность отдельных деталей возрастает. В то же время эти трансмиссии содержат большее число деталей, которые могут создавать негативное влияние на надежность системы. При выборе прототипа трансмиссии и выборе минимальных коэффициентов безопасности или расчетного срока службы каждой детали должны быть учтены все эти аспекты. Накопленный опыт может быть важным фактором для выбора различных деталей такой надежности, чтобы была достигнута требуемая надежность системы.

Для увеличения работоспособности или надежности коробки передач могут быть применены плановое техническое обслуживание или плановая замена деталей. Детали с расчетным сроком службы меньшим, чем установленный срок службы для всей коробки передач, должны быть ремонтопригодными и заменяемыми. Ожидаемый расчетный срок службы этих деталей должен быть заданным как часть эксплуатационной документации и документации для технического обслуживания. Системы мониторинга состояния коробки передач могут увеличивать работоспособность системы, так как они могут обнаруживать неисправности во время работы для планирования ремонта.

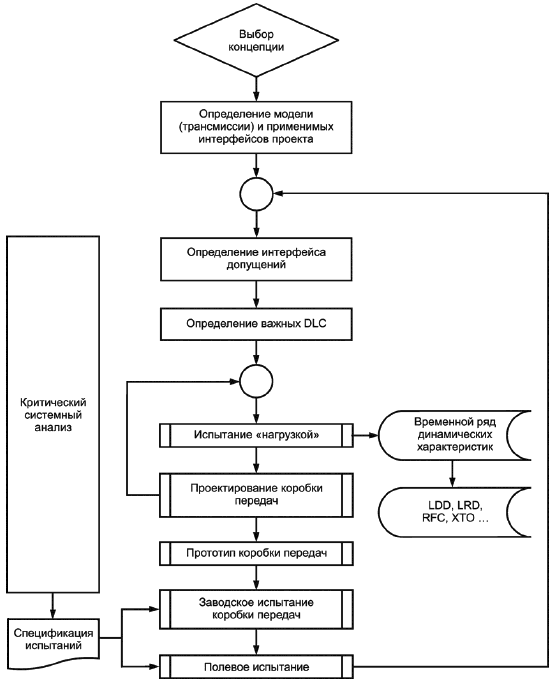

5.3 Процесс разработки

Проектирование трансмиссии ветровой турбины - это итерационный процесс, который связывает исходные данные от ключевых поставщиков, таких как производитель ветровой турбины, производитель коробки передач, производитель подшипника и поставщик смазки. Для достижения наилучшего качества проекта все основные участники разработки должны быть вовлечены в процесс проектирования системы как можно раньше. Принципиальная схема процесса проектирования трансмиссии ветровой турбины показана на рисунке 4.

В ходе процесса разработки каждая группа должна провести критический системный анализ (например, анализ типа отказа и его последствий, FMEA) для определения допущений, которые сильно повлияют на корректность проектирования, производства и эксплуатации коробки передач. Документированный процесс, согласованный производителем коробки передач и производителем ветровой турбины, должен быть применен для определения и оценки таких показателей, как риски или надежность. При изменении проекта должны быть указаны только заменяемые детали и их влияние на систему. Системный анализ должен включать:

- варианты расчетной нагрузки;

- архитектуру системы;

- интерфейсы;

- требования интерфейса;

- функциональные требования каждого элемента;

- потенциальные виды отказов;

- потенциальные последствия неисправностей;

- ограничения на срок службы деталей;

- виды смазки и охлаждения;

- требования качества производства;

- сервис и техническое обслуживание;

- контроль;

- доставку;

- установку;

- пусконаладочные работы.

Первый этап процесса разработки ветровой турбины включает выбор конструкции ротора, конфигурацию трансмиссии, методику ограничения крутящего момента и мощности и архитектуру системы управления. Ротор преобразует энергию ветра в момент и другие нагрузки, а такие проектные нюансы могут существенно определять первоначальную концептуальную конструкцию. Задание первоначальной конструкции ротора, определение моментов и усилий, расчет системы автоматического регулирования позволяют сделать первую итерацию концептуализации коробки передач, расчетная рабочая зона (характеристика) и эксплуатационные характеристики которой определяются на основе определенных нагрузок.

Концепция коробки передач образует базис для создания модели трансмиссии, включая интерфейсы и допущения в интерфейсах, что отмечено в 6.1.1. На основании этого описания варианты расчетной нагрузки (DLC) могут быть определены в соответствии с ГОСТ Р 54418.1, а более детализированные расчеты нагрузок будут произведены для определения расчетных нагрузок при уже определенном интерфейсе (см. 6.2.2). На нагружение ветровой турбины значительно влияют система управления и вид регулирования, поэтому в дальнейших расчетах следует учитывать их влияние на нагрузку. Окончательное определение расчетной нагрузки обычно делается по результатам испытаний динамических характеристик для различных условий эксплуатации. Результаты испытаний динамических характеристик должны быть обработаны и представлены в виде эпюр усталости, матриц дождевого потока или гистограмм длительности нагрузки и других описаний и эксплуатационных характеристик.

Первоначальный расчет коробки передач может быть произведен при определении и спецификации нагрузок и эксплуатационных характеристик, так как конструкция коробки передач существенно влияет на динамику турбины. В результате этого расчета должен быть определен один или несколько прототипов коробок передач, которые должны быть исследованы на заводском испытательном стенде производителя коробок передач (см. 8.2).

Программа испытаний должна подтвердить расчетные нагрузки и правильность конструкции коробки передач с учетом неполной согласованности решений производителей ветровой турбины, трансмиссии и подшипника. Результаты испытания заводского прототипа должны быть запротоколированы. Если испытания элементов или подсистем важны (для обоснования подшипника, систем смазки и т.д.), они могут быть проведены параллельно с процессом разработки.

После испытаний проводится экспертиза проекта, в ходе которой может быть проведен повторный анализ результатов испытаний.

После положительного заключения экспертизы должны быть проведены полевые испытания ветровой турбины для уточнения параметров коробки передач. В ходе этих испытаний могут быть уточнены те вопросы, которые не могли быть выявлены при заводских испытаниях.

Если результаты и заводского, и полевого испытаний удовлетворительны, то может быть определена программа испытаний стандартной серийной продукции - коробок передач. Программа испытаний должна соответствовать требованиям к испытаниям серийной продукции (см. 8.4).

5.4 Документация

Все этапы программы испытаний, процесса разработки и экспертизы должны быть документально оформлены соответствующим образом. Общий перечень документации приведен в приложении Е.

5.5 План обеспечения качества

Методы и процессы, используемые в производстве деталей коробок передач, должны быть документально оформлены как часть плана обеспечения качества.

Рисунок 4 - Схема производственного процесса

6 Условия работы и нагрузки трансмиссии

6.1 Описание трансмиссии

При проектировании и утверждении трансмиссии ВЭУ в первую очередь необходимо детальное описание взаимодействия между коробкой передач и ветровой турбиной (см. 6.1.1). Производитель ветровой турбины должен описать нагрузки, движения и процессы на выходе ветровой турбины (см. 6.1.2). Должен быть проведен сводный расчет нагрузок этих взаимодействий (см. 6.3).

6.1.1 Описание взаимодействий (интерфейсов)

Все взаимодействия должны быть точно определены и описаны. Условия взаимодействия должны быть документально оформлены.

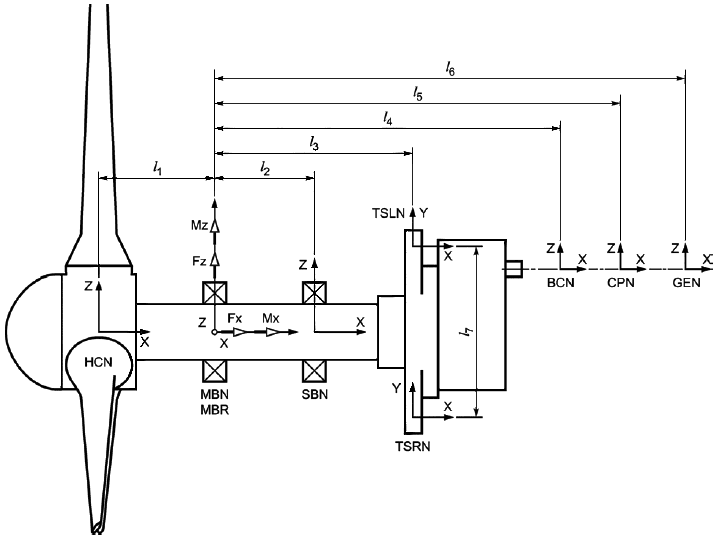

Трансмиссия в соответствии с настоящим стандартом физически присоединена к следующим деталям ветровой турбины:

- основному валу ветровой турбины на низкоскоростном вале коробки передач;

- генератору на высокоскоростном вале, обычно посредством муфты к станине гондолы через стопорный кронштейн (тормоз);

- механизму передачи управления лопастями (например, контактные кольца, привод, гидравлика и т.д.);

- механическому тормозу, обычно подсоединенному к высокоскоростному валу.

Эти детали ветровой турбины должны точно совпадать, поддерживать и передавать силы и моменты через границы сопряженных механизмов. Информация, требуемая для тщательной проработки проекта редуктора, меняется в зависимости от конфигурации ветровых турбин.

В дополнение, некоторые системы редуктора нуждаются в обратной связи через другие типы взаимодействий, включая:

- детали внешней системы смазки, такие как баки, насосы, радиаторы, фильтры и т.д.;

- системы наблюдения, включая датчики температуры, состояния масла, вибрации и т.д.;

- действия управления, такие как нагрев.

Должны быть определены физические позиции этих взаимодействий внутри структуры трансмиссии (см. приложение А), например:

- низкоскоростной вал редуктора;

- высокоскоростной вал редуктора;

- крепление редуктора;

- поверхность крепления тормоза;

- другие приводы, вмонтированные в редуктор;

- отверстия для систем смазки и охлаждения;

- датчики.

Информация должна быть приведена для точного описания геометрии интерфейсов (как часть определения интерфейса), например:

- пространственная оболочка проекта редуктора;

- расположение деталей трансмиссии;

- геометрия и размеры подходящих деталей, таких как муфты, крепления, валы, соединительные интерфейсы, системы смазки и т.д.

Определение рекомендуемых интерфейсов для общих конфигураций ветровых турбин приведено в приложении А.

6.1.2 Установленные требования для интерфейсов

Для выбранной конфигурации редуктора должны быть документально оформлены данные о:

- силе и моментах;

- частоте вращения;

- движении/ускорении;

- деформации;

- температуре;

- течении смазки, распределении температуры и давлений;

- допусках разрегулировки или регулировки (по отношению к креплению и т.д.).

Часть этой информации будет определена только после завершения проектирования ветровой турбины, включая редуктор. Поэтому для предварительных проектных расчетов редуктора необходимо сделать разумные допущения, например, на основе предыдущих проектов. Допущения должны быть документально оформлены как исходная информация для итоговой проверки системы. Для лучшего понимания возможных последствий принятия неверных допущений может оказаться полезным проведение в начале процесса разработки исследования чувствительности модели к влияющим факторам.

6.2 Производимые трансмиссией нагрузки

6.2.1 Имитационная модель нагрузок ветровой турбины

Для выбранной конфигурации трансмиссии должно быть документально оформлено:

- описание модели трансмиссии, используемой в расчетах общих нагрузок ветровой турбины;

- допущения, сделанные для установления предварительных расчетных параметров, которые используются для имитации деталей коробки передач, например:

- передаточное число;

- масса;

- центр тяжести;

- момент инерции;

- коэффициент упругости;

- демпфирующее свойство;

- система координат и точка отсчета, используемые для меняющейся информации интерфейса (см. приложение А);

- информация, необходимая для описания применимых эксплуатационных реакций и действий каждого из этих интерфейсов (см. А.4 приложения А), например:

- силы;

- моменты;

- частоты вращения;

- движения;

- сдвиги;

- центровка/расцентровка;

- деформации;

- ускорение;

- температура;

- течение смазки, распределение температуры и давлений.

6.2.2 Расчеты нагрузок ветровой турбины

Применимые для каждого из принятых интерфейсов эксплуатационные нагрузки должны быть определены в соответствии с ГОСТ Р 54418.1.

ГОСТ Р 54418.1 устанавливает минимальный набор вариантов расчетной нагрузки (DLC), который должен быть рассмотрен при проектировании ветровой турбины. Расчетную нагрузку при проектировании редуктора и его деталей нужно учитывать в случаях:

- приводящих к осевому движению при низких нагрузках;

- включающих команды переключения генератора (например, для двухскоростных генераторов);

- приводящих к инверсии крутящего момента;

- приводящих к ускорению или торможению трансмиссии, включая их вызывание на стороне высокоскоростного вала (например, вызванные случаем торможения, отключением от сети или колебаниями частоты в сети);

- при пониженной номинальной мощности, которая может случиться в результате инверсии крутящего момента (например, из-за включения шумоподавления, операций управления узла);

- когда скорость ветра ниже пусковой скорости (например, при зафиксированных лопастях);

- вызванные асимметричными нагрузками от механического тормоза (нормальное торможение или торможение при неисправности);

- получившихся в результате действий планового технического обслуживания (например, испытание системы аварийной остановки);

- представляющих переменность нагрузки при различных событиях в сети (например, колебания напряжения в сети до низкого напряжения);

- приводящих к высокой частоте вращения генераторного вала или высокой скорости муфты (например, короткое замыкание, пробуксовка сцепления или повторное включение).

Осуществление комплексного динамического анализа трансмиссии может быть более необходимым, чем доступные методы анализа в аэроупругом проектировании ветровой турбины, используемые для точного определения некоторых из вышеперечисленных случаев (см. 6.5).

Приложение А содержит больше информации при рассмотрении специфичных случаев нагрузки редуктора. Это приложение также обеспечивает руководством по специальным требованиям для имитационных моделей, необходимых для получения реалистичных допущений ветровых турбин.

6.2.3 Надежность допущений в нагрузке

Зависимость усталости и предельной нагрузки для заданных деталей должны быть сравнены с зависимыми функциями сопротивления, как описано в ГОСТ Р 54418.1 (или [1]), с учетом особых частных коэффициентов безопасности для нагрузок, материалов и с учетом последствий от неисправностей.

Нагружение должно быть проверено с помощью измерений нагрузки на ветровой турбине, как описано в 8.3 (или [2]).

6.3 Результаты расчетов нагрузок ветровых турбин

Должны быть определены результаты расчета нагрузки, которые должны, как минимум, включать в себя:

- описание DLC, характерного для текущего проекта трансмиссии;

- длительность события;

- информацию о модели расчета нагрузки, включая описание модели трансмиссии, применимой в имитации нагрузки.

В документацию по расчетам нагрузок ветровой турбины должны быть включены временные последовательности, а также пострасчетные результаты, как описано ниже. Примеры документации расчетов нагрузки приведены в приложении А.

6.3.1 Временные последовательности

После расчетов нагрузок ветровой турбины должны быть подготовлены важные для проектирования редукторов временные последовательности.

Такие временные последовательности получаются из численного моделирования. Они представляют собой нагрузки, характеризуемые ветровыми турбинами при рекомендуемых условиях местности, определенных в ГОСТ Р 54418.1 или [1]. Неопределенности отображаются частными коэффициентами безопасности для нагрузок, определяемых в ГОСТ Р 54418.1 или [1].

Усталостные нагрузки, получаемые из этих временных последовательностей, являются характерными для обычной эксплуатации. Изолирование отдельных событий или особых последовательностей, однако, может быть только показательным для реальных режимов работы. Поэтому рекомендуется, чтобы различные оценки или пострасчеты временных последовательностей были согласованы между производителями ветровой турбины, редуктора и подшипника (там, где это возможно).

Экстремальные значения нагрузки ветровой турбины, полученные в расчетах, в течение нормальной эксплуатации будут в некоторых случаях определены методами экстраполяции, применяемыми для расчетов усталостной нагрузки, как описано в ГОСТ Р 54418.1 или [1]. Поэтому временные последовательности будут недоступны для этих экстраполяции, кроме экстремального значения.

6.3.2 Усталостная нагрузка

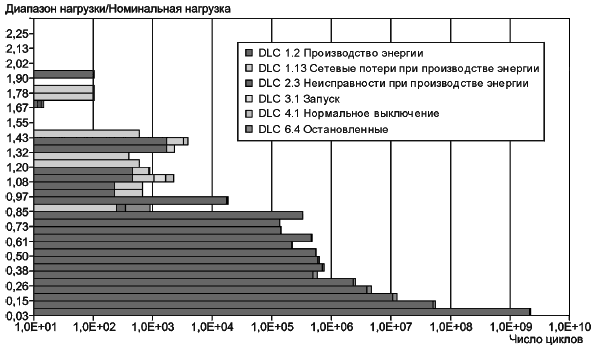

Усталостное нагружение редуктора ветровой турбины в случаях нагрузки, таких как случаи нагружения при производстве энергии, операции включения и выключения и т.д. описано в ГОСТ Р 54418.1 или [1]. Частота возникновения каждого случая нагружения должна быть тщательно проверена (см. 6.2.2). Если амплитуда, длительность и частота возникновения случаев предельной расчетной нагрузки могут вызвать разрушение пластической усталости, то они также будут включены как часть спектра усталостной нагрузки и установлены как временные последовательности.

6.3.2.1 Счетчик дождевого потока

Счетчик дождевого потока (RFC) является установленным для использования обычно допустимых методологий (см. [3], [4], [5]). Пример представления таблиц счетчика дождевого потока приведен в приложении А.4.3.

Документация о RFC должна определять:

- какой DLC был рассмотрен в вычислениях;

- частоту возникновения различного DLC;

- диапазон (полные колебания) или полудиапазон (одна амплитуда), который используется при определении амплитуд цикла.

6.3.2.2 Распределение длительности нагрузки (LDD, LRD)

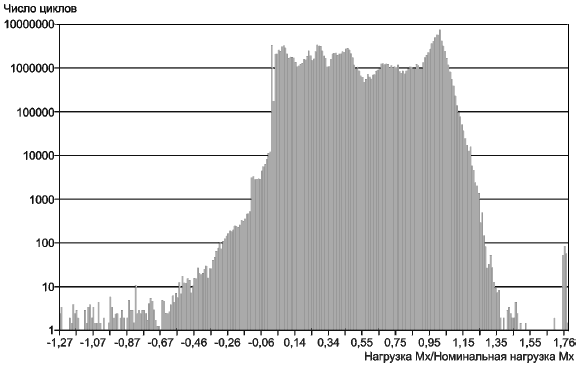

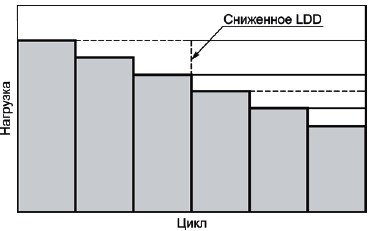

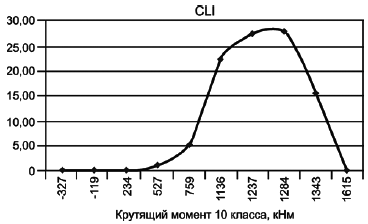

Распределение длительности нагрузки будет определено из имитированных временных последовательностей. Подходящие для этого методы описаны в [5]. Распределения нагрузки могут быть выражены в характеристиках время-на-плоскости (LDD) или обороты-на-плоскости (LRD). Для турбин с переменной скоростью ротора LDD или LRD должны включать и третью координату скорости вала. Примеры для представления LDD или LRD приведены в приложении А.

Определенный уровень нагрузки каждой ячейки будет представлять самый высокий уровень появления нагрузки в этой ячейке. Унификация ширины ячейки не требуется. Некоторые ячейки могут иметь отрицательную нагрузку. Спектр нагрузки будет также включать нагружение от времени работы при простое или при остановке.

Длительности спектра нагрузки могут не увеличивать расчетные сроки службы, даже когда в них включены простои. Некоторые DLC и случайные экстремальные события могут даже вызывать полное время имитации для достижения расчетного срока службы. Также необязательным является то, что имитационный срок службы соответствует расчетному сроку службы, а эквивалентные нагрузки могут быть экстраполированы с соответственной синтезированной зависимостью амплитуды напряжения от числа циклов напряжения.

При уменьшении числа ячеек для особых расчетов деталей (см. 7.3.2.7 для подшипников) используемая методология будет нейтральна или традиционна для усталостного разрушения.

Документация об LDD должна определять:

- какой DLC был рассмотрен в вычислениях;

- частоту возникновения различного DLC.

Производитель ветровой турбины может устанавливать значения для номинальных крутящего момента и вращательной скорости. Для турбин с переменной скоростью эти параметры выбираются произвольно, что может подходить для рекомендаций, но не подходит для других проектных расчетов.

6.3.3 Предельные нагрузки

Должно быть установлено, при каких условиях возникают предельные нагрузки (например, ситуации вращения или нет, производства энергии, экстраполяции и т.д.). Предельные нагрузки должны быть установлены в таблицах (см. приложение А). Эти нагрузки могут быть силами, моментами и крутящими моментами.

Максимальные нагрузки торможения или ускорения должны быть включены в статистику результатов и должны быть определены отдельно с учетом временных последовательностей там, где это возможно.

Частные коэффициенты надежности должны быть включены согласно с ГОСТ Р 54418.1 или [1] и установлены в разных спецификациях нагрузки (см. приложение А для примера).

6.4 Эксплуатационные условия

6.4.1 Основные требования

Эксплуатационные требования заданы в спецификации требований для редуктора и должны быть рассчитаны на весь срок службы изделия, включая сборку, транспортировку, монтаж, пусконаладочные работы, обслуживание и т.д. (см. ГОСТ Р 54418.1 или [1]).

6.4.2 Условия окружающей среды

Производитель ветровой турбины должен указать, в каких условиях окружающей среды предполагается эксплуатация редуктора, и, как минимум, должен указать:

- диапазон температур;

- относительную влажность;

- загрязнение такими веществами, как соль, пыль и т.д.;

если теплообменники сделаны не производителем ВЭУ, то:

- температуру окружающей среды снаружи гондолы;

- температуру при наличии радиатора;

- качество воздуха для радиатора;

- поток воздуха вокруг коробки передач для охлаждения;

- температуру окружающей среды внутри гондолы в течение эксплуатации и простоя (включая температуру сохранения работоспособности);

- плотность воздуха.

Для предельных условий окружающей среды должны быть установлены частота возникновения и их длительность.

6.4.3 Методики эксплуатации

Методики эксплуатации, которые влияют на условия эксплуатации редуктора, должны быть задокументированы, включая:

- условия включения, соответствующие нагрузки и скорости для реальных условий климата;

- контроль, предупредительные уставки, пределы предупредительных сигналов и ручное управление предупредительными сигналами;

- температуру внутри гондолы.

6.5 Подробное изучение трансмиссий

Подробное изучение трансмиссий должно быть выполнено, как минимум, для проверки упрощенной аэроупругой модели представления коробки передач WTG (для подтверждения значения жесткости при кручении трансмиссии, поставляемой производителю WTG производителем коробки передач), для проверки особых нагрузок деталей коробки передач в течение динамических усилий в коробке передач и для разрешения влияния условий (см. 6.1.1) границ (интерфейса) на внутреннее нагружение коробки передач. Потенциальные динамические ускорения при резонансах могут быть определены модальным анализом, расчетами временных интервалов, расчетами интервалов частоты или другими эквивалентными методами. Анализ должен также включать фундаментальные силы и собственные частоты трансмиссии как части ветровой турбины в дополнение к другим частотам, таким как частоты зацепления шестерен, вращательные частоты валов коробки передач и их гармонические составляющие.

Документация подробного исследования трансмиссий должна, как минимум, включать:

- значение жесткости при кручении трансмиссии;

- собственные частоты трансмиссии как части ветровой турбины;

- доступные частоты возбуждения ветровых систем, частоты зацепления шестерен, частоты вала и гармонические составляющие;

- значения жесткости, массы, инерции и затухания (торможения) важных внутренних деталей, таких как шестерни, валы и подшипники, используемые в изучении;

- диаграмму Campbell, включающую основное возбуждение в системе и важные собственные частоты трансмиссии.

Динамическая модель имитации временного интервала трансмиссии полезна при анализе переходных динамических нагрузок, возникающих в коробке передач. Информация, необходимая для создания динамической модели трансмиссии должна быть распространена производителям коробки передач и ветровой турбины для обеспечения точного представления трансмиссии. Также полезно применять подобранные аэроупругие модели временных рядов для разрешения динамических моделей трансмиссии влияния условий (см. 6.1.1) границ (интерфейса) при нагружении трансмиссии. Разные динамические имитационные модели должны быть адекватно проверены для обеспечения представительного поведения заводской трансмиссии.

7 Требования проектирования, номинальные характеристики и производство редукторов

7.1 Анализ проектирования редуктора

7.1.1 Тепловые потери в коробке передач

Требуемая мощность системы охлаждения должна быть задокументирована. Соответствующая мощность системы охлаждения должна быть обеспечена для компенсации произведенного в коробке передач тепла при эксплуатационных условиях, описанных в 6.4. Мощность системы охлаждения должна быть подтверждена в соответствии с 8.2.3.

7.2 Шестерни

7.2.1 Анализ надежности шестерни

Допустимые нагрузки шестерен (согласно [6]) рассчитываются с использованием допустимых количеств нагружения, некоторые из которых были получены из испытаний шестерен на конвеерных* испытательных стендах (прочность поверхности), а некоторые - из испытаний на вибраторных испытаниях (прочность основания зубца). Информация о некоторых особых испытаниях шестерен приведена в [6].

________________

* Текст документа соответствует оригиналу. - .

Источники влияния нагрузок не рассматриваются рекомендуемыми тестами, принимая во внимание влияющие факторы, которые обычно бывают основаны на выборочных испытаниях или опыте с различными макро- и микрогеометрическими параметрами шестерни, смазки и т.д. Эти источники влияния описаны в [6].

Допустимое количество нагружений приведено в [6] и основано на 99% вероятности безотказной работы в испытании шестерни. Надежность шестерни не только зависит от допустимых нагружений, но также зависит и от таких факторов, как:

- условия эксплуатации;

- процесс производства;

- контроль качества;

- эффективность режима работы смазки (распределение масла, чистота масла, охлаждения);

- свойства материала.

Эти факторы влияют друг на друга в разной степени, и особые значения надежности шестерен не определяются при использовании [6]. Минимальные требуемые коэффициенты безопасности по настоящему стандарту предназначены для принятия во внимание этих неясностей. Эти значения получены из опыта в коробках передач ветровых турбин.

7.2.2 Номинальные параметры шестерни

7.2.2.1 Стойкость выкрашиванию и прочность на изгиб

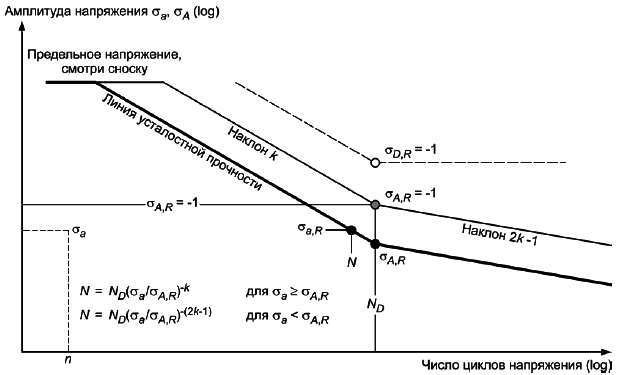

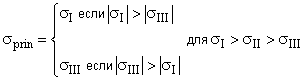

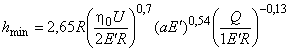

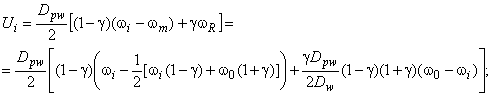

Номинальные параметры шестерни должны соответствовать [6]. Правило Miner'a должно быть применено согласно [6] для расчета коэффициентов безопасности с использованием спектра нагрузки, поставляемого производителем ветровой турбины. Коэффициенты срока службы и

при рекомендованном числе циклов

должны быть определены с использованием кривой (кривых) пересечения при 0,85·10

циклов, используя билогарифмическую зависимость. Сроки стойкости выкрашиванию и усталостная прочность при работе на изгиб должны быть минимальным числом часов, установленным производителем ветровой турбины, но не меньше, чем установленный проектный срок службы.

На стадии предварительного проектирования допускается расчет шестерни с использованием эквивалентного крутящего момента. Для дополнительной информации также см. [6].

Все внешние зубцы шестерни должны быть установлены только на боковой поверхности. Шлифовка пазов на боковой поверхности зубца или переходной поверхности (между пазом и зубцом) может уменьшить прочность на изгиб зубцов. Шлифовка пазов - вид неоднородности, производимый шлифовальным устройством между началом активного профиля зубца и его основанием, который увеличивает напряжение у основания зуба. При точном расчете режущих инструментов, термообработки и процессов шлифовки можно избежать шлифовки пазов (см. 7.2.7.1).

Минимальный коэффициент безопасности для сопротивления выкрашиванию должен быть равен 1,25. Минимальный коэффициент безопасности прочности на изгиб

должен быть равен 1,56.

7.2.2.2 Износ

Расчеты износа основываются на двух разных методах - методе "Полная контактная температура Blok'a" (температура вспышки) и методе "Суммарной температуры" (средняя объемная температура).

Метод "Полная контактная температура" описан в [7] и [8]. Расчеты износа в соответствии с [7] и [8] приводят к схожим результатам, хотя метод, описанный в [7], учитывает коэффициент безопасности, а метод, описанный в [8], учитывает процент риска. Метод "Суммарная температура" описан в [9], а в [10] описаны оба метода.

При оценке износа предпочтительно использовать методы, описанные в [7] или [8] и [9]. Метод, описанный в [10], может быть использован как альтернативный. Должен быть использован случай с наихудшими результатами из методов "Полная контактная температура" и "Суммарная температура". Минимальное значение риска износа для [8] составляет 5%. Минимальный коэффициент безопасности для [7] или [9] и [10] равен 1,3.

Расчетные параметры износа должны быть произведены при максимальной эксплуатационной нагрузке и номинальной скорости. Среднеобъемная температура и температура зацепления шестерни должны быть рассчитаны при номинальной нагрузке и номинальной скорости и при максимальной эксплуатационной температуре коробки передач, при которых контроллер турбины уменьшает производство энергии или выключает турбину.

Временные ряды из DLC для анализа предельных нагрузок должны быть изучены для последовательностей, где крутящий момент превышает максимальную эксплуатационную нагрузку в течение времени, которое могло бы быть достаточным для вызова износа. Если это происходит, такой уровень нагрузки должен быть использован в расчетах номинальных параметров износа.

Примечание - Экспериментальные результаты в FZG испытаниях по [11] подразумевают, что для вызова износа требуется минимальная длительность, равная 0,3 секунды.

Способность к износу масла должна быть определена испытаниями износа FZGA/8.3/90 согласно [11]. Если температура износа определена из испытаний FZG, то для исследований износа должна быть использована температура, на одну стадию ниже, чем температура стадии сброса нагрузки. Если износ не возникает на нагрузке 12 стадии, то 12 класс может быть использован в анализах износа.

7.2.2.3 Точечное выкрашивание

Точечное выкрашивание возникает из-за таких факторов, как толщина пленки смазки, материалы и микроструктура, шероховатость поверхности и текстура, геометрия соприкосновения, распределение нагрузки и условия эксплуатации. Влияющие параметры смазки - это вязкость смазки, химические и физические свойства базового масла и добавок. Метод определения риска точечного выкрашивания определен в [12], но стандартизованного метода расчета риска возникновения износа не существует. Поэтому рекомендуется обзор влияющих параметров на точечное выкрашивание.

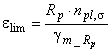

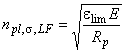

7.2.2.4 Прочность при статической нагрузке

Прочность при статической нагрузке должна быть рассчитана согласно с [6] при предельной нагрузке, используя коэффициенты срока службы и

. Минимальный коэффициент безопасности прочности на изгиб

должен быть больше 1,4, а минимальный коэффициент безопасности для сопротивления коррозии

должен быть больше 1,0 для прочности поверхности. Необходимо дополнительно рассмотреть внутренние трещины зубцов и возможности деформации зубцов шестерни.

7.2.3 Коэффициенты безопасности

Коэффициенты нагрузки для расчетов стойкости к выкрашиванию и прочности на изгиб, согласно 7.2.2.1, должны быть определены в соответствии с [6]. Следующие пункты описывают правила применения настоящего стандарта.

7.2.3.1 Динамический коэффициент

Динамический коэффициент значительно влияет на номинальные параметры шестерен.

должен быть рассчитан в соответствии с [6]. Если согласно расчетам значение

менее 1,05, то должно использоваться значение

1,05, пока оно не подтвердится измерениями. Результаты измерений должны быть соответствующе экстраполированы для подтверждения параметров установленных производственных допусков (см. 8.2).

7.2.3.2 Коэффициент нагрузки зацепления

Коэффициент нагрузки зацепления вычисляется для погрешностей в расщеплении (распределения) нагрузки, например, в корпусе редуктора с двойными или сложными путями нагрузки или с планетарными ступенями. Для планетарных ступеней стандартные значения приведены в таблице 1 с выборкой (для степеней точности зубчатых колес соответственно в таблице 2 или лучшей) в зависимости от числа планетарных ступеней.

Таблица 1 - Значения коэффициента нагрузки зацепления для разного числа планетарных ступеней

Число планетарных ступеней | 3 | 4 | 5 | 6 | 7 |

Коэффициент нагрузки зацепления | 1,10 | 1,25 | 1,35 | 1,44 | 1,47 |

Значения, меньшие, чем приведенные в таблице 1, должны быть проверены моделированием и расчетами, как это описано в 8.2.2.

7.2.3.3 Коэффициенты распределения нагрузки

7.2.3.3.1 Коэффициент распределения нагрузки

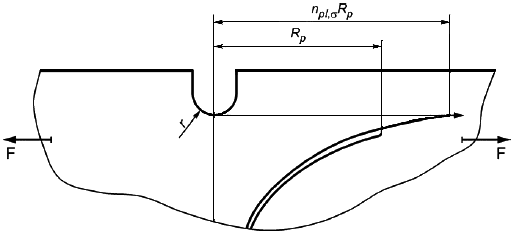

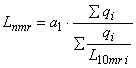

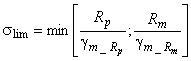

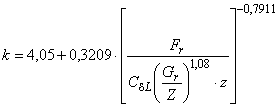

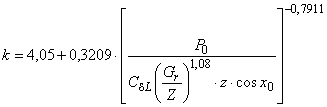

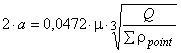

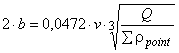

Коэффициент распределения нагрузки должен быть определен численным анализом согласно [6]. Влияние отклонений продукции на параллельность вала и зубных рядов шестерней и шестерен должно быть включено в значение разрегулировки зацепления. Для расчетов усталостных напряжений разрегулировку зацепления рассчитывают согласно формуле (1). Предельное значение разрегулировки зацепления рассчитывают по формуле (2).

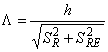

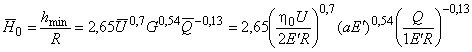

![]() , (1)

, (1)

![]() , (2)

, (2)

где - разрегулировка зацепления шестерни, установленной в корпус;

- винтовое отклонение ската шестерни;

- винтовое отклонение ската шестерни;

- результирующее значение разрегулировки зацепления, вызванное отклонениями в регулировке вала по отношению к идеальной оси, заданной в ширине зубчатого венца.

Примечание - Этот метод определения не согласуется с [6].

Результирующая разрегулировка зацепления, вызванная разрегулировкой вала по отношению к идеальной оси, , содержит все производственные вариации, влияющие на важный параллелизм вала, который, в свою очередь, влияет на разрегулировку зацепления зубчатой пары. Как минимум следующие влияющие факторы должны быть рассмотрены (и отдельно задокументированы) при расчете

:

- боковые отклонения, , опоры корпуса или планетарной шестерни (по [13]), включая влияние втулок или вкладышей подшипника в корпусе (где применимо);

- плоскостные отклонения, , опоры корпуса или планетарной шестерни (по [13]), включая влияние втулок или вкладышей подшипника в корпусе (где применимо);

- влияние допуска на совмещение опоры планетарной шестерни, включая колебания в зазорах и деформациях опор планетарных подшипников, вариации в зазоре и деформациях подшипников под нагрузкой;

- вариации в деформации корпуса и опор планетарной шестерни под нагрузкой.

Там, где недоступна статистическая информация, результирующее значение может быть определено как RMS этих отдельных воздействий. Внимание следует обратить на независимость граничных значений и учитывать их в

корректирующей меткой.

7.2.3.3.2 Численный контактный анализ

Процесс разработки шестерни ветровой турбины должен использовать численный анализ распределения нагрузки винтового направления (см. 7.2.3.4.2) и направления профиля (см. 7.2.3.4.1) одновременно, обеспечивая полной информацией о местных нагрузках на всей контактной зоне. Такой численный контактный анализ распределения нагрузки должен вычислять, как минимум:

- распределение нагрузки в направлениях винта и профиля;

- влияние смежных зацеплений;

- влияние местных нарушений однородности жесткости в границе контактной зоны.

Дополнительно значения максимальных эксплуатационных нагрузок, предельных нагрузок и допустимых комбинаций, рассчитанные по формуле (2), должны быть проверены с их итоговыми контактными напряжениями. Особо следует избегать мест концентрации напряжений в границе контактной зоны.

Если контактный анализ дает значение ![]() 1,15, то значение

1,15, то значение ![]() 1,15 должно быть использовано в расчетах номинальных параметров. Итог расчетной модели для распределения нагрузки должен быть проверен испытаниями, как это описано в 8.2.

1,15 должно быть использовано в расчетах номинальных параметров. Итог расчетной модели для распределения нагрузки должен быть проверен испытаниями, как это описано в 8.2.

7.2.3.3.3 Коэффициенты поперечной нагрузки и

Коэффициенты поперечной нагрузки и

должны быть приняты во внимание влиянием при неравномерном распределении нагрузки по нескольким парам зубов, зацепляющихся одновременно. Если шестерни имеют точность зуба, как установлено в таблице 2, то значение, равное 1,0, может быть использовано для коэффициентов поперечной нагрузки

и

.

7.2.3.4 Изменение зуба

Изменение профиля и винта должно быть использовано для уменьшения пагубного влияния на колебания зуба, изгибающих и скручивающих деформаций зубов, валов, подшипников, корпуса, производственного допуска и допуска на сборку. Точный профиль и изменение винта увеличивают допустимую нагрузку и снижают шум. Расчетная нагрузка для изменения профиля и винта должна быть нагрузкой уровня, который более всего способствует поверхностной усталости.

7.2.3.4.1 Изменение профиля

Расчетная точка изменения профиля должна быть выбрана точно, так как эти изменения могут быть рассчитаны только с одной нагрузкой и за чертой пагубности изменений. Это частично критично, так как нагрузки шестерни ветровой турбины переменны. Расчетное изменение должно рассчитывать влияния для всех нагрузок, риск износа, изменения производственного процесса, шум и передаточное отношение для слабых и переменных нагрузок.

7.2.3.4.2 Изменение винта

Так как нагрузки шестерен ветровой турбины переменны, расчетная точка изменения винта должна быть выбрана точно, потому что изменения винта могут быть рассчитаны только с одной нагрузкой и за чертой пагубности изменений. Расчетное изменение должно рассчитывать влияния для всех нагрузок, изменения производственного процесса и эксплуатации, распределение нагрузки в направлении винта и шума.

7.2.4 Материалы шестерен

Все материалы шестерен и их обработка должны, как минимум, соответствовать требованиям [6]. Допустимые значения напряжений ![]() и

и должны быть выбраны для выбранного класса точности согласно [6].

Эффективная глубина цементации должна быть спроектирована согласно [6]. Значения, меньшие, чем рекомендованные для избегания случаев выступания (при измерении вкладыша подшипника скольжения), согласно [6], можно использовать, если они проверены расчетами и измерениями. Деформация термическим воздействием и конечные колебания при глубине цементации от шлифовки должны быть оценены для закаленных шестерен и шестерен со шлифованными зубьями.

Поверхность закаленных шестерен с внутренними зубьями должна иметь лучшие свойства, чем у шестерен со сквозной закалкой.

7.2.5 Подповерхностная вызванная усталость

В дополнение к неисправностям, вызванным выкрашиванием (см. 7.2.2.1), зубы шестерни могут повреждаться вследствие подповерхностной вызванной усталостью. Происхождение этих неисправностей может происходить на поверхности или между поверхностью и центром (сравнение повреждений поверхности приведено в [14]).

Подповерхностное разрушение может также происходить как внутренний усталостный излом зуба (TIFF), причем усталостная неисправность, вызванная контактным напряжением, приведет к полному или частичному излому зуба, где происхождение раскола располагается ниже слоя закалки и переходной зоны. Расположение источника излома в средней части боковой поверхности шестерни близко к расчетной линии (зубчатой передачи), где возникает максимальное контактное давление.

Не существует стандартизированного метода оценки для определения риска таких неисправностей. Однако метод для оценки подповерхностного напряжения приведен в [15].

7.2.6 Точность шестерен

Геометрическая точность элементов шестерен должна быть установлена в соответствии с [16]. Максимальная используемая степень точности указана в таблице 2. Точность шестерен может изменяться, когда колесо шестерни присоединяется к его валу. Тем не менее спецификация вышеупомянутой точности должна быть применена к собранным шестерням. Там, где требуется максимальная точность, может быть обоснована шлифовка после сборки с валом.

Таблица 2 - Требуемая точность шестерен

Тип шестерни | Максимальная степень точности (по [16]) |

Шестерня с внешним зацеплением | 6 |

Шестерня с внутренним зацеплением | 7 |

| |

7.2.7 Производство шестерен

Должны быть установлены методы производства и обработки элементов шестерен.

7.2.7.1 Методы производства

Все зубцы шестерен с внешним зацеплением должны быть укорочены для обеспечения адекватного подреза для избегания от шлифовки пазов. В местах выступов используемый резец должен иметь минимальный радиус режущей кромки ![]() . Конечный результат геометрии основания зуба должен быть использован в расчетах напряжений.

. Конечный результат геометрии основания зуба должен быть использован в расчетах напряжений.

Все зубы шестерни должны иметь радиусы или фаски продольной кромки зуба и превышать полный контур грани зубов. Параметры фасок или радиусов должны быть установлены на чертежах.

Если шлифовка пазов влияет на зуб, то должна быть оценена прочность на изгиб. Предпочитаемый метод оценки - анализ наихудших пазов, используемый FEA, или другие методы для определения снижения прочности на изгиб зуба, учитывая самые требовательные комбинации расположения пазов, глубины и радиуса. Если методы FEA или другие подобные методы недоступны, то влияние на паз в наихудшем случае должно быть оценено с использованием коэффициента по [6].

В течение процесса разработки граничные условия для максимально срезанного материала, форма и расположение должны быть документально оформлены в целях того, чтобы требуемый срок службы оставался достижимым. После процесса производства все шестерни должны быть проверены на расчетные граничные условия и результаты должны быть записаны в паспорта качества. Если результаты оказались вне граничных условий и снижение коэффициента безопасности при изгибе ниже ограничений, установленных в 7.2.2, то шестерня должна считаться бракованной.

7.2.7.2 Шероховатость поверхности зуба шестерни

Для гарантии адекватной допустимой нагрузки необходима гладкая поверхность зуба шестерни ветровой турбины. Гладкая поверхность особенно важна по отношению к воздействию точечного выкрашивания. Для шестерен с внешним зацеплением максимальная шероховатость боковой поверхности должна быть равна 0,8 нм. Максимальная шероховатость боковой поверхности шестерен с внутренним зацеплением

должна быть равна 1,6 нм. Приложение Б.2.6 включает рекомендованные ограничения для шероховатости поверхности зуба шестерни для снижения риска точечного выкрашивания.

Активная боковая поверхность зубов шестерни не должна быть упрочнена ударами как конечной операцией обработки.

Примечание - На шлифованных поверхностях значение составляет примерно 1/6 от значения

. Поэтому вышеупомянутые требования могут быть рассмотрены так, что

4,8 нм для шестерен с внешним зацеплением зубов и

9,6 нм для шестерен с внутренним зацеплением зубов.

7.2.7.3 Проверка степени твердости поверхности после шлифовки

Степень твердости поверхности должна контролироваться. Проверка степени твердости после шлифовки должна быть установлена планом выборочного контроля. Частота выборки должна основываться на эффективности процесса контроля и проценте брака похожих деталей.

Планы выборочного контроля менее чем 100% должны быть утверждены. Задокументированный процесс анализа пригодности детали должен показывать, что специфичные процессы и процедуры шлифовального аппарата при производстве деталей без доли дефектной степени твердости при шлифовке используются квалифицированно.

Надежным методом проверки степени твердости поверхности является травление (см., например, [17]). Ведущие боковые поверхности должны соответствовать или превышать уровень В1. Неведущие боковые поверхности должны соответствовать уровню В2. Все другие методы проверки должны быть согласованы между производителями ветровой турбины и редуктора.

7.3 Подшипники

Примечание - Данный раздел действителен для роликовых шарикоподшипников. Если будут использоваться подшипники скольжения, то методы расчета и требования должны быть согласованы между производителями ветровой турбины, подшипника и редуктора.

7.3.1 Рассмотрение надежности подшипника

Требования к расчетам статической безопасности и номинального срока службы установлены в ГОСТ 18854 и ГОСТ 18855.

Номинальный срок службы подшипника рассчитан на основании испытаний большого количества относительно маленьких подшипников, эксплуатируемых в очень точно определенных условиях. Характерная прочностная усталость определяется как 90% вероятность безотказной работы. Для подшипников большего размера существует ограниченное количество испытаний. Размеры подшипников учитываются посредством статистического рассмотрения, что связано с увеличением в напряженном объеме. Полученные методы основаны на расширенном испытании для учета таких условий смазки, как толщина пленки смазки, добавки и загрязнение.

Расширенные методы расчета доступны для учета распределения давления, а также деформаций и допусков валов и корпусов. Применение этих методов дает более правдивое прогнозирование реального срока службы подшипника. В зависимости от эксплуатационных условий это может привести и к увеличению, и к уменьшению расчетного срока службы подшипника.

Требования к номинальному сроку службы подшипника, как установлено в этом стандарте, установлены для учета неопределенностей при рассмотрении коробок передач ветровых турбин.

Срок службы подшипника может быть ограничен несколькими видами отказа, из которых только некоторые учитывают при расчетах. Так как некоторые из видов отказа являются наиболее критичными, например, увеличение размеров (например, размывание), подшипники должны быть излишне завышенных габаритов, а размер подшипника и расположение должны быть тщательно выбраны для реального применения.

7.3.2 Требования качества стали подшипника

Особые требования качества стали подшипника для удовлетворения номинальных параметров подшипника в ГОСТ 18854 и ГОСТ 18855 не установлены. Качество стали подшипника для коробок передач ветровой турбины должны соответствовать требованиям [18]. Важные аспекты качества стали это:

- химический состав;

- чистота;

- процесс производства;

- термообработка и микроструктура.

7.3.3 Рассмотрение общей конструкции

Роликовые подшипники обычно выбираются для применения в расчетах номинального срока службы для подповерхностной усталости и статической безопасности для пластической деформации при предельных нагрузках. Методы расчета этих критериев широкодоступны. Однако в редукторах ветровых турбин наблюдаются другие виды отказов, которые не рассмотрены в этих выбранных критериях.

Для минимизации риска в таких видах отказов необходимо поддерживать точный выбор подшипников и хорошее выполнение расчетов. Некоторые основы конструирования конфликтуют, например, увеличенный диаметр элемента качения будет увеличивать статическую прочность и уменьшать риск пластической деформации, но может увеличить и риск скольжения и изнашивания при заедании.

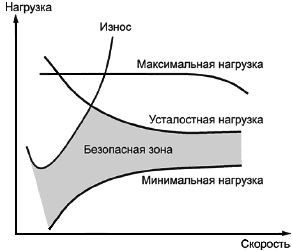

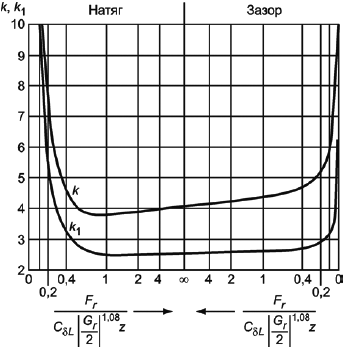

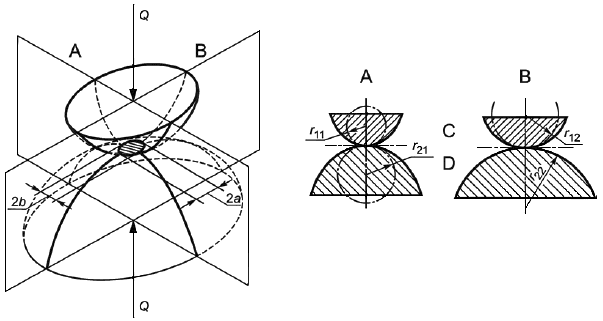

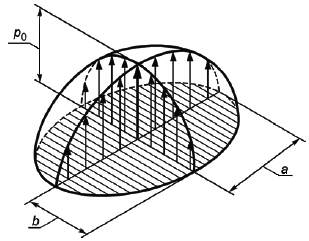

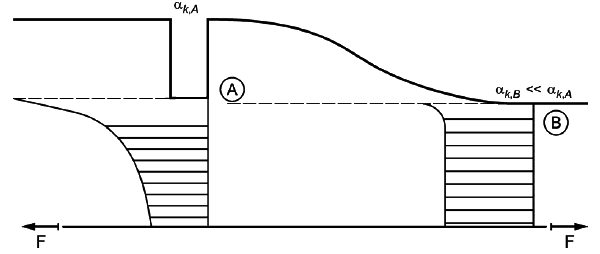

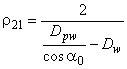

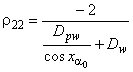

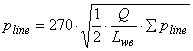

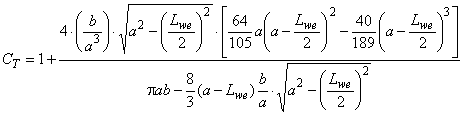

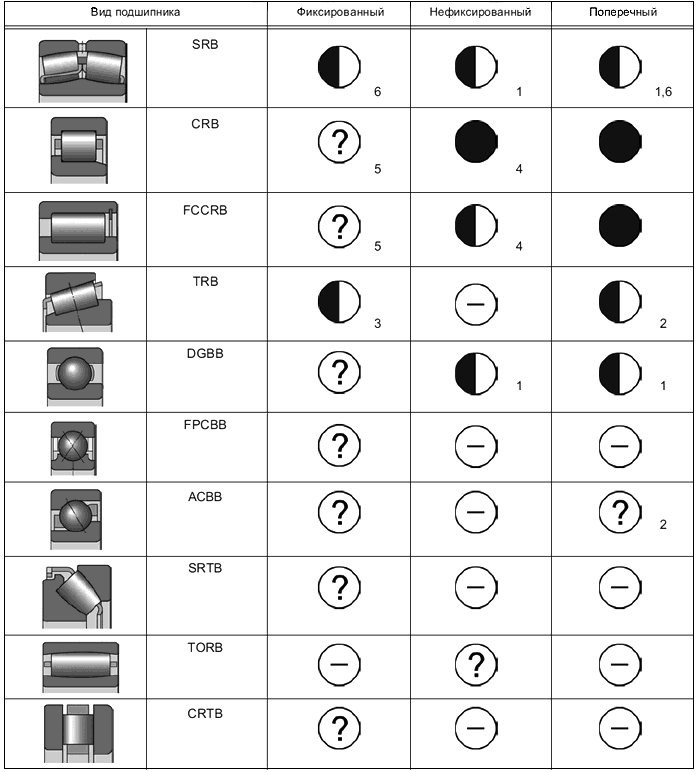

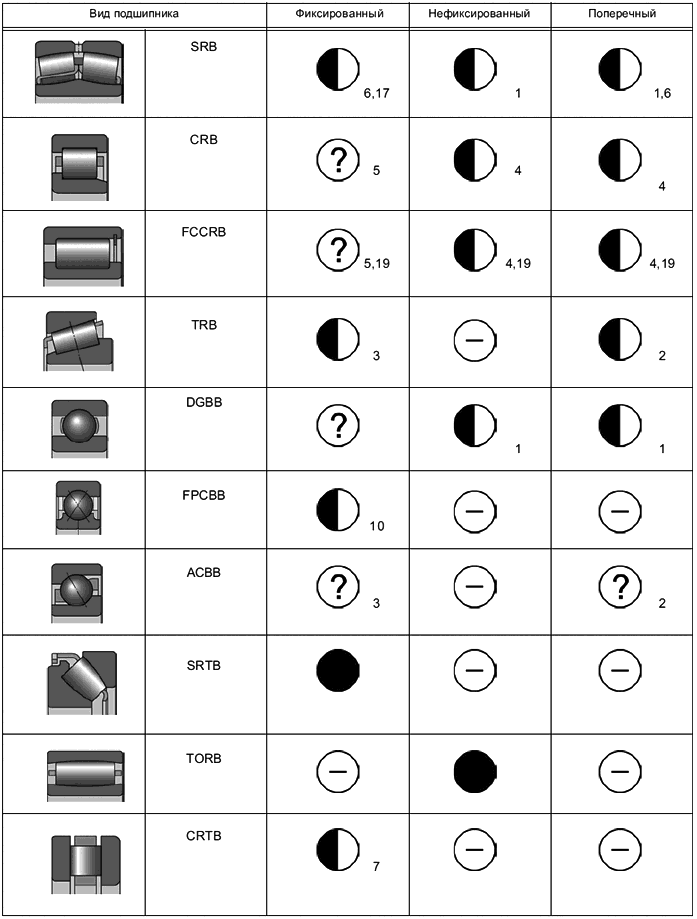

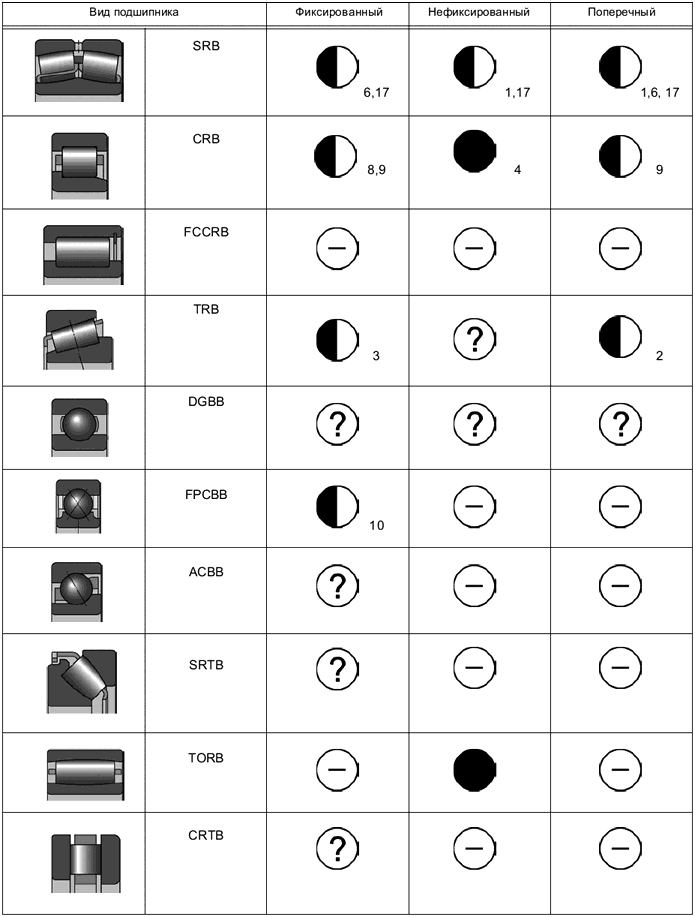

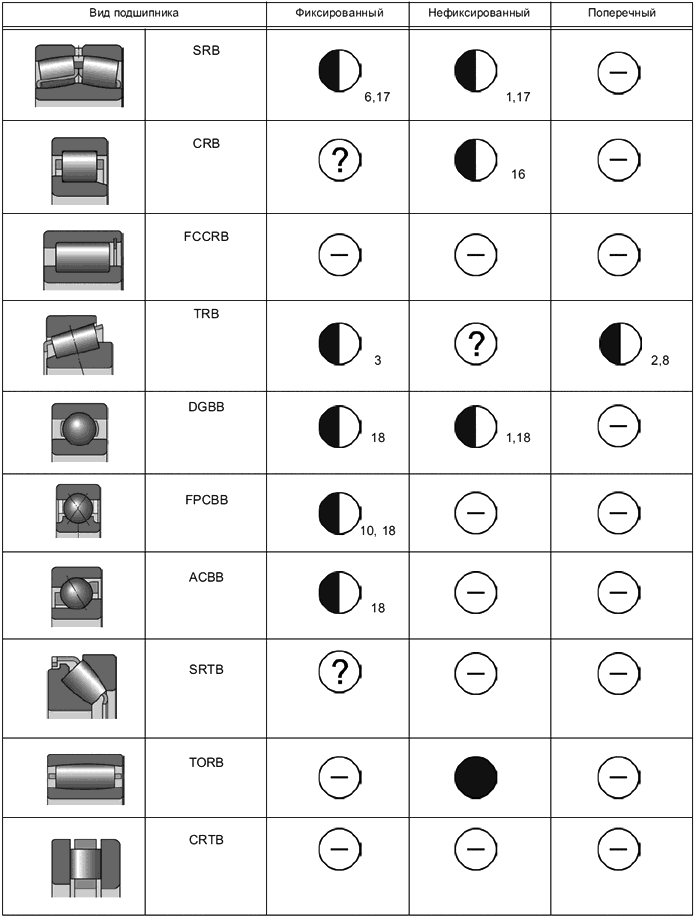

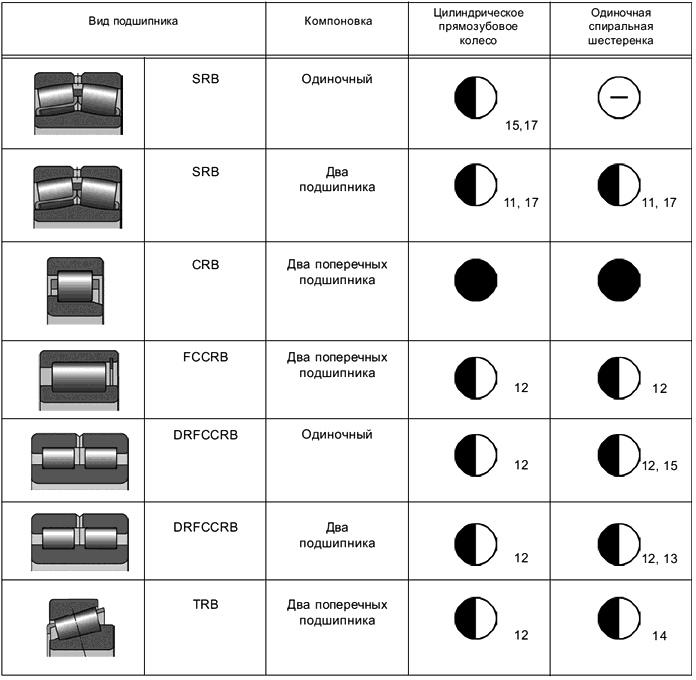

Рисунок 5 показывает, как на выбор подшипника влияют различные критерии расчета. Сектор, ограниченный кривыми законов, показывает безопасную зону для типичного критерия. Должно быть отмечено, что рисунок 5 не предназначен для расчетных целей. Соответствующие позиции разных ограничивающих кривых могут сильно отличаться для различных проектов подшипников.

Рисунок 5 - Примеры критериев выбора подшипника

В дополнение к требованиям номинального срока службы при выборе подшипника должны быть рассмотрены другие аспекты, такие как:

- сборка вала;

- пригодность выбранного типа подшипника для реальной позиции подшипника;

- разрегулировка;

- условия при низкой нагрузке;

- центробежные силы;

- вибрация;

- сопротивление к расколу;

- тепловое расширение;

- система подачи масла и условия отверстия слива масла;

- собственные частоты;

- распределение нагрузки.

Необходимо также рассмотреть взаимодействия между различными подшипниками, так как это влияет на динамику полностью скомпонованного вала.

В процессе выбора подшипника должны быть рассмотрены полный спектр нагрузки и временные ряды. Для особых конструкций должен быть рассмотрен способ получения информации и должны быть документально оформлены различные виды отказов.

При применении проектирования должны быть рассмотрены и исключены потенциальное воздействие от протекания электрического тока, попадания воды/морской воды и т.д.

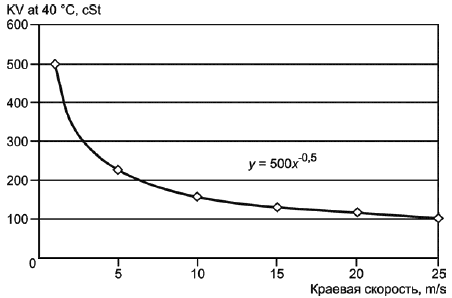

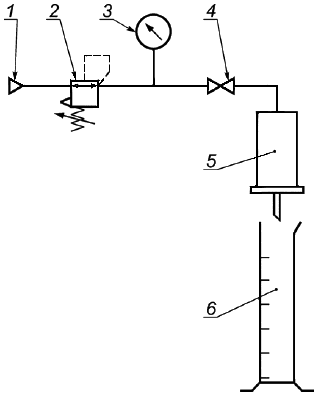

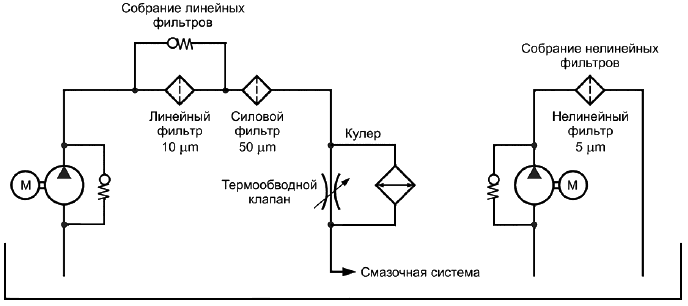

В приложении В приведено руководство по выбору подходящих типов подшипников и расположение для коробки передач ветровой турбины. Эти рекомендации основаны на опыте. Руководство не заменяет детальный анализ каждого подшипника и его расположение в процессе проектирования. Особое внимание перед использованием стоит уделить типам или расположению подшипников, не показанных или описанных как "ограниченный опыт".