ГОСТ Р 56973-2016

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГРАФИТИРОВАННЫЕ ЭЛЕКТРОДЫ ДЛЯ ЭЛЕКТРОДУГОВЫХ ПЕЧЕЙ

Эксплуатация

Graphite electrodes for electric arc furnaces. Exploitation

ОКС 25.180.10

ОКП 19 1000

Дата введения 2017-07-01

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом "Уральский электродный институт" (ОАО "Уралэлектродин")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 109 "Электродная продукция"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 20 июня 2016 г. N 651-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Графитированные электроды (далее - электроды) являются важным элементом электродуговых печей при производстве стали и сплавов. Они являются расходуемыми токоподводами линии высокого напряжения, позволяющими разжечь и поддерживать горение дуги между торцами электродов и металлом, и в определенной степени лимитируют производительность электропечных агрегатов.

Производство электродов относится к числу энергоемких, продолжительных и экологически небезопасных технологий. В качестве сырья для их производства используются нефтяные и игольчатые пековые коксы, в том числе изготавливаемые из высококачественной малосернистой нефти и каменноугольных смол. В связи с этим проблема снижения расхода электродов, работающих в условиях повышенных температур, окисляющей среды и значительных динамических нагрузок, приобретает все большую актуальность.

Современная модернизация электросталеплавильного производства путем интенсификации плавления лома в электрических печах с использованием мощных трансформаторов и внедрение внепечной обработки стали существенно изменили условия эксплуатации электродов и, соответственно, резко повысились требования к их качеству и соответствующему инженерному обеспечению их эксплуатации.

При увеличении токовой нагрузки (подводимой мощности) для интенсификации ввода электрической энергии в печь и снижения продолжительности плавки, в отдельных случаях наблюдается трещинообразование торцов электродов, что приводит к сколам и поломкам и, соответственно, к простоям, неорганизованному увеличению содержания углерода в металле и повышенному расходу электродов, в том числе электродов и премиум-класса.

Для достижения надежной работы электродов используют методы работы, обеспечивающие оптимизацию эксплуатации электродов, и требующие большого объема инженерных знаний, относящихся к специфическим технологиям инжиниринга, таких как технический аудит, мониторинг состояния оборудования, в том числе техническая диагностика, техническое обслуживание, испытания, определение функциональных характеристик и показателей надежности.

1 Область применения

Настоящий стандарт распространяется на графитированные электроды (далее - электроды) для электродуговых печей, используемые при производстве стали и сплавов, и устанавливает основные правила при их разгрузке, транспортировании, хранении и эксплуатации.

На основе настоящего стандарта рекомендуется составление рабочих инструкций, учитывающих технологические и организационные особенности плавильных цехов и участков, в том числе и реконструируемых.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р МЭК 60239-2014 Графитированные электроды для электродуговых печей. Размеры и обозначения

ГОСТ 23775-79 Материалы углеродные. Метод определения предела прочности на сжатие, изгиб, разрыв (диаметральное сжатие)

ГОСТ 23776-79 Изделия углеродные. Метод измерения удельного электрического сопротивления

ГОСТ Р 54253-2010 Материалы углеродные. Метод определения температурного коэффициента линейного расширения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р МЭК 60239.

4 Приемка, разгрузка и хранение электродов и ниппелей

4.1 Транспортирование электродов от поставщика потребителю определяется требованиями действующих технических условий на электроды или условиями контракта (договора).

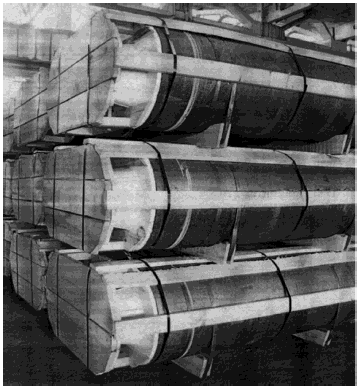

4.2 Электроды поставляют в комплекте с ниппелями. Ниппели поставляют отдельно в деревянных ящиках или вкрученными в ниппельное гнездо электрода. Для сохранности при погрузочно-разгрузочных работах и транспортировании электроды упаковывают по различным вариантам. Применяют упаковку электродов на поддонах с укрытием торцов картоном и стяжкой поддона упаковочной лентой. Ниппели укладывают в деревянные ящики. Используют упаковку, при которой электроды с вкрученными ниппелями укладывают на салазки, поверхность электродов заключают в деревянную обрешетку. Ниппели и ниппельные гнезда закрывают защитными колпаками, изготовленными из полистирола, гофрированного картона или аналогичных материалов (см. рисунок 1). Применяют и другие варианты упаковки, обеспечивающие сохранность электродов.

4.3 Электроды и ниппели, поступившие на склад, принимают по сопроводительным документам и маркировке и проверяют по сертификату, по этикеткам и на наличие поверхностных дефектов в соответствии с требованиями действующих технических условий или условий контракта (договора) представителем отдела технического контроля.

Рисунок 1 - Общий вид упакованных электродов с вкрученными ниппелями

В случае несоответствия характеристик электродов и ниппелей показателям, указанным в сертификатах, или по этикеткам, составляют акт дефектов и вызывают представителя поставщика для совместного решения по предъявленной рекламации.

4.4 При выгрузке электродов, а также пакетов и контейнеров с электродами и ниппелями из железнодорожных вагонов, полувагонов или автомашин не допускаются повреждения контейнеров или пакетов, а также электродов и ниппелей.

4.5 При выгрузке электродов из вагонов (полувагонов), контейнеров и пакетов применяют специальные грузозахватные приспособления и инструмент, обеспечивающие надежную строповку и сохранность электродов, особенно их торцов и резьбы ниппельных гнезд. Например, выгрузка и транспортирование электродов может осуществляться вилочными автопогрузчиками или кранами.

4.6 Пакеты, контейнеры с электродами хранят в условиях, исключающих попадание влаги на электроды. В случае хранения на складе электродов без упаковки и контейнеров, электроды хранят на специально оборудованных стеллажах раздельно по маркам и заводам-изготовителям. Электроды укладывают в штабели высотой не более 2,5 м с деревянными прокладками между горизонтальными рядами и торцевыми ограничителями, предохраняющими электроды от скатывания (см. рисунок 2).

Рисунок 2 - Стеллаж для хранения электродов

4.7 Во избежание повреждения резьбы ниппели разгружают и хранят на складе в заводской упаковке (ящиках, контейнерах или коробках).

4.8 Технологически необходимый запас электродов и ниппелей размещают на специальном участке печного пролета цеха.

4.9 Распаковку электродов и ниппелей проводят перед их свинчиванием. При хранении электродов и ниппелей в печном пролете без упаковки исключают попадание на электроды и ниппели сыпучих и влажных материалов (цемента, песка, извести, глины, шлака, абразивной пыли, воды и др.).

4.10 Не допускается:

4.10.1 Наличие масла на грузозахватных приспособлениях и в местах складирования.

4.10.2 Укладка электродов на кирпичном, бетонном или металлическом полу без применения предохранительных прокладок.

4.10.3 Укладка электродов в зоне, где температура выше температуры плавления стопорных пробок ниппелей, служащих для предотвращения саморазвинчивания электродов по ниппельному соединению при эксплуатации в условиях воздействия динамических нагрузок и вибраций.

4.10.4 Бросание или катание ниппелей.

4.10.5 Перекатывание электродов по наклонным трапам или деформированному полу без применения специальных предохранительных прокладок.

4.10.6 Перемещение грузов кранами с магнитной плитой над зоной складирования электродов.

5 Эксплуатация электродов

5.1 Выбор марки электродов, соответствующей условиям эксплуатации

Электродная промышленность выпускает широкий ассортимент электродов как по типоразмерам, так и по физико-механическим свойствам. Электроды диаметром от 75 до 750 мм используют в различных технологических процессах плавки металлов при различных электрических параметрах дуговых печей при производстве сталей, ферросплавов, абразивов, цветных металлов. Электропечные агрегаты по удельной мощности классифицируют на печи малой и средней мощности и современные мощные и сверхмощные печи с токовой нагрузкой до 100 кА и более. Соответственно печам каждого типа требуются электроды с определенным комплексом свойств.

Производимые электродными заводами электроды подразделяют на группы:

- рядовые: изготавливают на основе рядовых нефтяных коксов, предназначены для печей малой и средней мощности;

- специальные: изготавливают на основе высококачественных нефтяных игольчатых коксов, предназначены для мощных и сверхмощные печей;

- композитные: предназначены для дуговых и ковшевых печей высокой мощности.

Для электродов, работающих в сложных условиях эксплуатации, используют дополнительную пропитку пеком (пропитанные).

Современный ассортимент электродов, выпускаемых ведущими производителями, представлен несколькими марками электродов:

- марка ЭГСП-UHP - для дуговых печей сверхвысокой мощности, токовые нагрузки на электроды в процессе эксплуатации до 100 кА;

- марка ЭГПК-SHP - для ковшевых и дуговых печей высокой мощности, токовые нагрузки до 50-75 кА;

- марка ЭГП-HP - для дуговых печей средней мощности, токовые нагрузки порядка 40 кА;

- марка ЭГ-RP - для дуговых печей низкой мощности, токовые нагрузки менее 30 кА.

Марки электродов характеризуются специфическими технологическими особенностями производства и имеют регламентированный уровень физико-механических свойств.

Правильно выбранная марка используемых электродов является основным фактором, определяющим технико-экономические показатели их использования.

Одним из основополагающих моментов при этом является соответствие физико-механических свойств электродов условиям их эксплуатации, и прежде всего, токовым нагрузкам.

Как токоподводы электроды характеризуют показателем "рекомендуемая (допустимая) плотность электрического тока на электродах" или "рекомендуемые токовые нагрузки".

Допустимая электрическая нагрузка - ток или плотность тока, отражает способность электродов проводить электрическую энергию в плавильное пространство дуговой печи без разрушения, то есть лимитирует эксплуатационную стойкость электродов.

Этот параметр приводится всеми производителями электродов в нормативно-технической документации.

Рекомендуемая плотность электрического тока на электродах приведена в таблице 1.

Рекомендации приведены без учета многообразия печных агрегатов как по сортаменту выплавляемого металла, так и по конструктивным особенностям.

Таблица 1 - Рекомендуемая плотность электрического тока на электродах для разных марок

Рекомендуемая плотность электрического тока на электродах, А/см | Диаметр электродов, мм | |

225-400 | 450-750 | |

Марки электродов | ||

До 35 | ЭГСП-UHP | |

До 30 | ЭГПК-SHP | ЭГСП-UHP |

До 25 | ЭГП-HP | ЭГПК-SHP |

До 20 | ЭГ-RP | ЭГП-HP |

У некоторых производителей в маркировку электродов заложена плотность электрического тока в период плавления, например, ЭГ25, где 25 - плотность электрического тока в период плавления, А/см. Выбор марки электродов в этом случае сводится к соответствию фактической плотности тока на электродах при эксплуатации и рекомендуемой по маркировке.

Как более точный для конкретных печей с целью оптимизации процессов может быть рекомендован выбор токовых нагрузок для электродов расчетным методом.

5.1.1 Определение допустимого электрического тока эксплуатации электродов расчетным методом

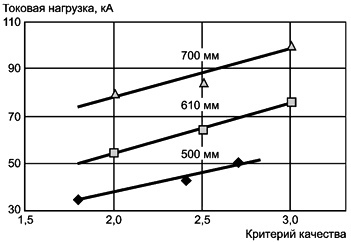

Допустимый электрический ток эксплуатации электродов определяют путем расчета критерия качества электродов на основе регламентированных физико-механических свойств электродов и ниппелей с последующим использованием градуировочной кривой зависимости допустимого электрического тока эксплуатации от критерия качества электродов.

Существует несколько методов определения критерия качества электродов, общим для всех известных методов является выражение качества через абстрактное число, позволяющее сравнивать марки электродов между собой, различие заключается в количестве и видах физико-механических параметров, принимаемых в расчетах.

Примечание - Критерии качества электродов, вычисленные по разным методам, не сравнивают между собой в их числовом выражении.

Рекомендуется метод определения допустимого электрического тока для электродов с учетом современных актуальных показателей их качества [1], по которому критерий качества в относительных единицах вычисляют по формуле

![]() ,

,

где - среднее значение предела прочности на изгиб ниппелей (по ГОСТ 23775);

- удельное электросопротивление электродов (по ГОСТ 23776);

![]() - температурный коэффициент линейного расширения ниппелей (по ГОСТ Р 54253).

- температурный коэффициент линейного расширения ниппелей (по ГОСТ Р 54253).

Эти физико-механические показатели являются нормированными, т.е. обязательными к определению в соответствии с требованиями технических условий и приводятся в сертификатах качества каждой партии электродов.

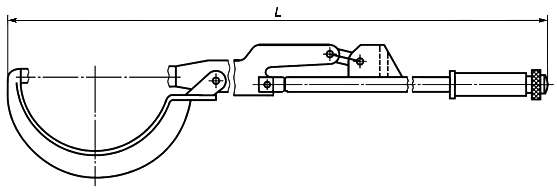

На рисунке 3 приведены зависимости допустимого электрического тока эксплуатации от величины критерия качества для крупногабаритных электродов, полученные на основе промышленных испытаний на ряде предприятий металлургического комплекса.

Рисунок 3 - Зависимость допустимого электрического тока эксплуатации от критерия качества электродов разных диаметров

Для электродуговых печей каждого типа используют заранее построенную индивидуальную градуировочную кривую, связывающую допустимый электрический ток эксплуатации от критерия качества электродов.

Примечание - Градуировочную кривую строят на основе результатов вычисления критерия качества контрольных партий электродов, имеющих различный уровень качества и последующего определения их удельного расхода при различных токовых нагрузках и с учетом сортамента выплавляемого металла и технологии выплавки. При этом может быть использован пофакторный анализ изменения расхода графитированных электродов, позволяющий оптимизировать издержки производства [2].

5.2 Соединение электродов

5.2.1 Соединение электродов в электродную колонну, являющуюся расходуемым токоподводом со стороны электрической дуги, проводят по мере их расхода путем навинчивания с противоположной стороны. Свинчивают электроды на специальных стендах или вручную с использованием вспомогательных средств на печи. Предпочтительным является навинчивание электродов на специальных стендах для свинчивания, оборудованных устройством регулировки и фиксации усилия свинчивания.

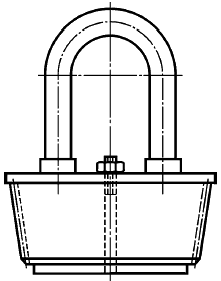

5.2.2 Для транспортирования электрода на печь или на стенд для свинчивания применяют транспортировочный ниппель, который является грузозахватным приспособлением (см. рисунок 4). Транспортировочный ниппель изготовляют в различных вариантах металлическим или из ниппельного графита. Преимуществом графитового транспортировочного ниппеля перед металлическим является одинаковый с электродом уровень температурного коэффициента линейного расширения, что снижает риск образования трещин в ниппельном гнезде верхнего электрода при нагреве электродной колонны при эксплуатации.

Рисунок 4 - Транспортировочный ниппель

5.2.3 Резьба транспортировочного ниппеля должна соответствовать требованиям ГОСТ Р МЭК 60239. Состояние и соответствие параметров транспортировочных ниппелей ГОСТ Р МЭК 60239 подвергают периодической проверке соответствующей службой завода.

5.2.4 Перед свинчиванием очищают ниппельное гнездо электрода от пыли сжатым воздухом или с использованием пылесоса, вкручивают транспортировочный ниппель и подают на станок для свинчивания. В случае использования электродов с ввинченными ниппелями снимают защитный колпак.

5.2.5 Перед свинчиванием визуально проверяют состояние резьбы ниппельного гнезда и ниппеля на наличие локальных повреждений при хранении и транспортировании до печи.

5.2.6 Резьбу ниппеля перед свинчиванием очищают от пыли сжатым воздухом или с использованием пылесоса.

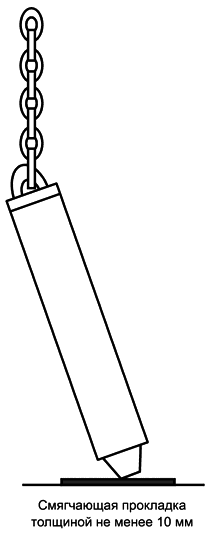

5.2.7 Подъем электрода с площадки во избежание сколов по торцам электродов и ниппеля проводят с использованием смягчающей прокладки из резины, картона и др. в соответствии с рисунком 5. Защитный колпак ниппеля при этом сохраняют.

5.2.8 Электрод, подготовленный по 5.2.4, подают на печь или стенд сборки. Из верхнего электрода удлиняемой колонны вывинчивают транспортировочный ниппель, очищают от пыли ниппельное гнездо сжатым воздухом или с использованием пылесоса и проводят свинчивание.

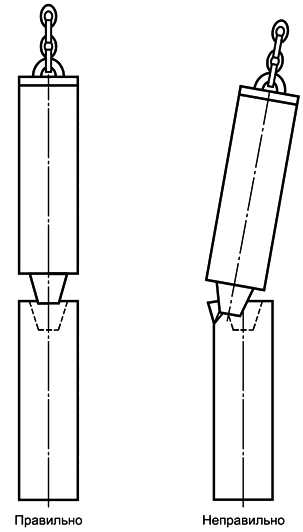

5.2.9 Свинчивание электродов проводят в строго вертикальном положении электродов вращением верхнего электрода, который поддерживают краном так, чтобы не оказывать дополнительного бокового давления на резьбу ниппельного гнезда (см. рисунок 6). Рекомендуется применение винтовой чалки (см. рисунок 7).

Для снижения вероятности повреждения резьбы электрода и ниппеля рекомендуется использование распорной детали для центровки электрода при свинчивании электрода вручную (см. рисунок 8) толщиной не менее 30 мм, помещаемой между торцами свинчиваемых электродов при ввинчивании (верхнего) электрода.

После соприкосновения опускаемого электрода с распорной деталью деталь убирают, удаляют пыль сжатым воздухом или с использованием пылесоса, затем продолжают свинчивание до полного устранения зазора.

Рисунок 5 - Кантовка электрода

Рисунок 6 - Схема наращивания электрода

Рисунок 7 - Винтовая чалка

Рисунок 8 - Распорная деталь для центровки электрода

5.2.10 Во время свинчивания без использования распорной детали, при достижении зазора между торцами электродов около 5-7 мм удаляют пыль сжатым воздухом или с использованием пылесоса, затем продолжают свинчивание до полного устранения зазора.

5.2.11 При свинчивании электродов на стенде необходимо наличие инструкции по работе на стенде, которая должна включать следующую информацию:

- подготовка стенда к работе;

- регулировка и фиксация усилия свинчивания;

- неисправности и действия персонала при их обнаружении;

- другие особенности.

5.2.12 Ниппельное соединение свинчивают с определенным усилием свинчивания. Рекомендуемые крутящие моменты свинчивания электродов в зависимости от их диаметра приведены в таблице 2.

Таблица 2 - Рекомендуемые крутящие моменты свинчивания электродов

Диаметр электрода, мм | 250 | 300 | 350 | 400 | 450 | 500 | 550 | 600 | 650 | 700 |

Крутящий момент, Нм | 350-450 | 500-650 | 700-950 | 850-1150 | 1050-1400 | 1300-1700 | 1700-2500 | 2300-3000 | 3000-5000 | 5000-6000 |

Усилие свинчивания (крутящий момент) выбирают в зависимости от предела прочности ниппелей как среднего значения для партии, поставки, марки:

- для значений предела прочности ниппелей, соответствующих нижнему пределу значений по техническим условиям, используют нижние значения рекомендуемых крутящих моментов;

- для ниппелей с прочностью, превышающей нормативную, используют значения крутящих моментов по верхнему пределу.

5.2.13 Свинчивание электродов вручную проводят с использованием различных вспомогательных средств с обеспечением безопасности обслуживающего персонала. В качестве примера приведены ручные зажимы с ограничителем вращающего момента и без ограничителя (см. рисунки 9-10). Ручной зажим может быть снабжен динамометром, показывающим усилие свинчивания.

5.2.14 С целью устранения саморазвинчивания электродной свечи при эксплуатации чередование фаз электродов должно обеспечить направление вращающегося электромагнитного поля в сторону завинчивания электродов.

Рекомендуется использовать ниппели, снабженные легкоплавкими стопорными пробками или штифтами.

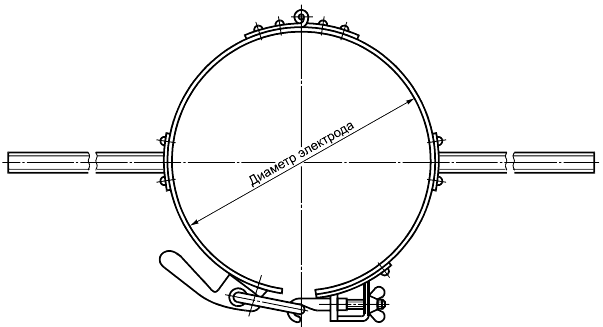

5.2.15 Для надежного удержания электродной колонны и обеспечения низкого переходного электросопротивления в контакте усилие зажима электродов в головках электрододержателей выбирают исходя из массы полной электродной свечи. На одну тонну массы полной электродной колонны рекомендуется расчетное усилие зажатия не менее 100 кН. Для контроля усилия зажатия рекомендуется использование соответствующего устройства [3].

Рисунок 9 - Ручной зажим с ограничителем вращающего момента

Рисунок 10 - Ручной зажим без ограничителя вращающего момента

5.2.16 При проведении плавки следить за состоянием электродов. В случае появления зазора между торцами электродов из-за развинчивания электродов заменить электродную колонну на новую, электродную колонну с зазором довинтить до устранения зазора.

5.2.17 Запрещается:

5.2.17.1 Протирать ниппельные гнезда и ниппели металлическими щетками.

5.2.17.2 Транспортировать электроды неисправным транспортировочным ниппелем, имеющим местные повреждения резьбы.

5.2.17.3 Производить транспортирование и навинчивание краном, крюк которого не оборудован замковым устройством.

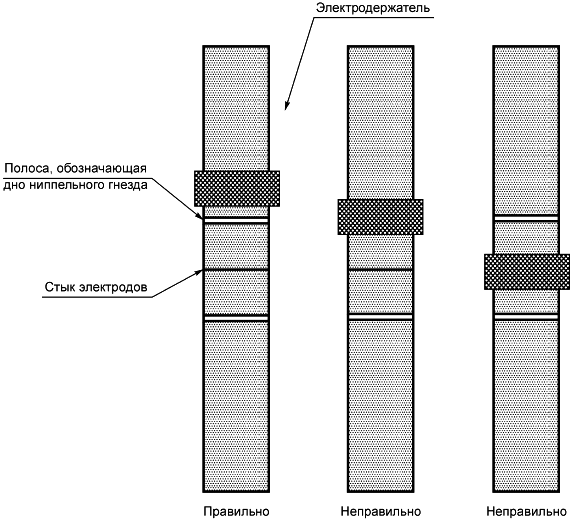

5.2.17.4 При перепуске электродной колонны зажимать открытое ниппельное гнездо и стык электродов в зоне, идентифицированной линиями краски на наружном диаметре ниппельного гнезда (см. рисунок 11).

5.2.17.5 Допускать работу печи при искрении между электродом и токоподводами в электрододержателе.

Рисунок 11 - Схема зажима электродов в электрододержателе

5.3 Расход электродов

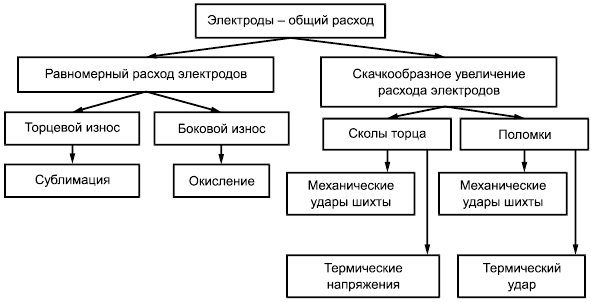

5.3.1 Расход электродов в дуговых печах определяется качеством электродов и рабочими условиями самой печи. На рисунке 12 представлена схема-модель процесса расхода электродов при эксплуатации, включающая основные статьи расхода и причины их образования.

Рисунок 12 - Схема-модель процесса расхода электродов

В общем расходе электродов выделяют два основных направления расхода:

- непрерывный равномерный расход в результате торцевого и бокового износа электродов;

- скачкообразное увеличение расхода в результате потерь от механического разрушения.

Наиболее динамичной статьей расхода электродов являются потери от поломок, причем потери от поломок являются актуальными на всех типах печей.

Механические поломки преимущественно связаны с обрушением шихты и наличием под электродами плохо проводящих ток кусков шихты при расплаве.

Термические разрушения электродов обусловлены превышением токовых нагрузок относительно рекомендуемых (допустимых).

Боковой износ обусловлен пористой структурой электрода и происходит при взаимодействии углерода электрода с кислородом окружающей среды при температурах свыше 400°С-600°С с образованием газообразных продуктов окисления.

Торцевой износ обусловлен сублимацией углерода с нижнего торца в зоне электрической дуги, эрозией, размывом, абсорбцией.

При строгом контроле и соблюдении технологических параметров и правильном выборе марки электродов можно избежать потери, связанные с механическим разрушением, другие потери менее контролируемы.

Соотношения между этими статьями расхода существенно зависят от сортамента выплавляемой стали и технологии выплавки, технического состояния электропечного оборудования, степени подготовки шихты, качества электродов.

Влияние изменения параметров плавки на расход электродов в дуговой сталеплавильной печи приведено в таблице 3.

Таблица 3 - Влияние изменения параметров плавки на расход электродов в дуговой сталеплавильной печи

_______________

По [4].

Параметр | Единица измерения | Пределы изменения | Снижение расхода электродов, г/т | Примечание |

Выход годного металла | кг/т | +10 | 52 | |

Добавки | кг/т | -5 | 47 | |

Температура металла на выпуске | °С | -10 | 40 | |

Продолжительность внутриплавочного простоя | мин | -3 | 50 | |

Расход природного газа | м | +1 | 47 | При отсутствии отрицательного воздействия на электроды |

Расход кислорода | м | +1 | 26 | |

Электрическая мощность | кВт/т | +10 | 56 | |

Масса плавки на выпуске | т | +1 | 23 | |

Ток электродов | КА | -1 | 60 |

5.4 Мероприятия по оптимизации расхода электродов

К числу мероприятий, способствующих уменьшению расхода электродов, относятся следующие:

5.4.1 Работа на предварительно подготовленной шихте и ведение плавки по рациональной технологии, обеспечивающей сокращение длительности плавки и снижение расхода электроэнергии, в том числе за счет эффективной внепечной обработки.

5.4.2 Обеспечение герметичности сводовых электродных отверстий.

5.4.3 При использовании кислорода или газокислородных горелок не допускать прямого воздействия струи на электроды.

5.4.4 Использование современных марок электродов, в частности пропитанных. Пропитка обеспечивает регулирование реакционной способности за счет оптимизации пористой структуры графита.

5.4.5 Техническое состояние всех механизмов печи, связанное с перемещением электродов, должно обеспечивать их плавное торможение и трогание с места.

5.4.6 На мощных печах рекомендуется:

- оборудование печи оснащать водоохлаждаемыми элементами;

- работа на длинных дугах под пенистыми шлаками;

- применение системы орошения электродов водой.

5.4.7 При смене свода и установке электродов следует проверять состояние уплотнителей и экономайзеров.

5.4.8 При получении электродов от двух и более поставщиков следует специализировать печи по поставщикам электродов и маркам.

5.4.9 Следует использовать длинные электроды, при этом число ниппельных соединений в колонне минимизируется.

5.4.10 Следует использовать электроды с линиями на наружном диаметре, нанесенными краской, идентифицирующими место дна ниппельного гнезда (см. рисунок 11).

5.4.11 Следует исключить нахождение ниппельного соединения над электрододержателем для снижения рисков саморазвинчивания соединения при вибрации колонны в процессе эксплуатации.

5.4.12 К числу неблагоприятных факторов относится нарушение диаметра распада и триангуляции электродов в рабочем пространстве печи, приводящих к дисбалансу вводимой активной мощности по фазам, что влияет на условия горения дуг.

5.4.13 Следует оптимизировать энерготехнологический режим ведения плавки, исключающий работу на токовых нагрузках, превышающих допустимые для используемых электродов.

5.4.14 Для организации учета расхода электродов и анализа их качества на каждой печи рекомендуется вести журнал по наращиванию электродов, форма которого приведена в приложении А.

На основании статистических данных совершенствовать систему технического обслуживания электродов, включающей изучение характеристик эксплуатируемых электродов, анализ причин их повышенного расхода, формирование новых уточненных требований к техническому обслуживанию и качеству электродов.

5.5 Использование отходов электродов

5.5.1 Поломки электродов

Типичные поломки электродов при эксплуатации на дуговых электропечах в экстремальных ситуациях представлены на рисунке 13.

Причины поломок электродов:

- несоответствие марок используемых электродов и ниппелей фактическим токовым нагрузкам печных агрегатов (см. таблицу 1). Если в начальный момент плавки после включения печи имела место экстремальная токовая перегрузка электродов, то не исключены их поломки, в том числе по типам I-III (см. рисунок 13);

- обвал крупногабаритной шихты во время плавления;

- неисправность механизма перемещения электродов;

- сильная вибрация в начальный период работы электропечи, приводящая к саморазвинчиванию электродов в ниппельном соединении, что ведет к нарушению электрического контакта между торцами электродов, токовой перегрузке ниппеля и его поломке (типы I, IV);

- соприкосновение электродов с токонепроводящими материалами в шихте;

- зажим электродной колонны электрододержателем в области ниппельного соединения.

5.5.2 Извлечение обломков электродной колонны из печи

В случае поломки электродной свечи в области верхнего ниппельного соединения образуется достаточно длинный обломок, верхняя часть которого выступает через сводовое отверстие наружу. В этом случае обломок может быть извлечен через сводовое отверстие строповкой цепным тросом.

При поломке нижней части электрода крупные части могут извлекаться с помощью клещей при отведенном своде печи, мелкие - через рабочее окно электропечи.

5.5.3 Использование обломков электродов

Обломки электродов и ниппелей являются вторичным сырьем электродного производства и рекомендуются к возврату электродным заводам на взаимовыгодных условиях. Для этого целесообразно сортировать их по степени зашлакованности, складировать и предлагать заинтересованным организациям.

В связи с тем, что ниппельное резьбовое соединение электродов является наиболее уязвимым звеном электродной свечи при эксплуатации и в случае поломок разрушение происходит преимущественно по элементам ниппельного соединения, ряд предприятий практикует реставрацию электродов путем удаления разрушенного ниппельного гнезда и исполнения нового ниппельного гнезда. При этом ниппели закупают отдельно, дополнительно к комплектной поставке.

Рисунок 13 - Типичные поломки электродов при эксплуатации в экстремальных ситуациях (схематично)

Реставрацию электродов целесообразно осуществлять при наличии условий выполнения требований по исполнению резьбы в соответствии с ГОСТ Р МЭК 60239.

5.6 Эксплуатация электродов на дуговых агрегатах "печь-ковш"

Условия эксплуатации электродов в дуговых агрегатах "печь-ковш" по сравнению с дуговыми сталеплавильными печами характеризуются отсутствием механических ударов при обвале шихты. Основными статьями расхода электродов остаются боковой износ в результате окисления (взаимодействия углерода электрода с кислородом окружающей среды при температурах свыше 400°С-600°С) и торцевой износ в результате сублимации при горении дуги. При увеличении токовой нагрузки (подводимой мощности) свыше рекомендуемых наблюдается трещинообразование торцов электродов, что приводит к сколам и, соответственно, повышенному расходу. Типичные случаи трещинообразования торцов электродов приведены на рисунке 14 [5].

5.6.1 На дуговых агрегатах "печь-ковш" используют графитированные электроды, укомплектованные ниппелями с повышенными значениями предела прочности относительно рядовых электродов.

5.6.2 Приемку, разгрузку и хранение электродов проводят в соответствии с разделом 4.

Рисунок 14 - Типичные случаи трещинообразования торцов электродов в случаях экстремального увеличения подводимой мощности

5.6.3 Свинчивание электродов проводят на стенде для сборки электродов или на "печи-ковше" в соответствии с 5.2.

5.6.4 После установки электродов необходимо проверить, чтобы электроды, зажимы и электрододержатели находились на одном уровне и на вершинах равностороннего треугольника, что обеспечивает выравнивание всех фаз по мощности, оптимальное функционирование печи и оптимальное использование потребляемой электроэнергии.

5.6.5 Следует обращать особое внимание на то, чтобы на всех этапах подготовительных работ по сборке электродной свечи не повредить резьбу ниппеля или ниппельного гнезда, что может привести к поломке электродной колонны с вытекающей из этого остановкой производственного процесса.

5.6.6 При транспортировании электродов и электродных колонн, установке электродной колонны в стенд для свинчивания электродов или в зажим электрододержателя не допускать ударов электродов об оборудование. При необходимости для остановки раскачивания электродов следует пользоваться специальными приспособлениями, в частности в виде вилки.

5.6.7 Запрещается проводить выравнивание электродов путем упора их нижних торцов на различных поверхностях, если торцы скошены при электродуговой эрозии в процессе работы печи.

5.6.8 В экстремальных случаях поломки электродов, как правило, происходят в ниппельном соединении.

Причинами поломок электродов могут быть следующие:

- неисправность регулятора электродов;

- неправильно произведенный зажим электродов в электрододержателе (в области ниппельного соединения);

- неправильное манипулирование электродами;

- качество электродов не соответствует условиям эксплуатации;

- удары электродов о застывший шлак после длительной выдержки металла в "печи-ковше" от выпуска до внепечной обработки стали. Перед подачей напряжения на электроды на поверхность шлака в зону электродов рекомендуется подать 20-25 кг науглероживателя.

5.6.9 В случае, если один или несколько электродов ломаются и падают внутрь ковша, необходимо:

- немедленно перевести печь в режим безопасности, разомкнув рубильник и пакетный разъединитель установки для ее обесточивания, оценить серьезность повреждения;

- поднять электродную свечу;

- поднять и отвести свод;

- с помощью соответствующих средств мостовым краном извлечь электрод из ковша или передать ковш на машину скачивания шлака и удалить электрод гребком;

- мостовым краном извлечь из электрододержателей электроды и их остатки;

- восстановить отдельные электроды, пригодные к дальнейшей эксплуатации, вывинчиванием ниппелей и наращиванием недостающих электродов, принимая при этом, что восстановлению целесообразно подвергать электроды высокого качества, ниппели к повторному использованию не рекомендуются;

- непригодные к эксплуатации обломки электродов складируют с последующим возвратом их изготовителям на взаимовыгодных условиях или используются в качестве науглероживателя.

6 Испытание опытных партий электродов и ниппелей

6.1 Испытание опытных партий электродов и ниппелей проводят по согласованию между поставщиком и потребителем с составлением Программы испытаний, где указываются отличительные особенности опытных партий. Опытной партией электродов или ниппелей считается их количество, достаточное для работы электродуговой печи не менее недели.

6.2 Испытание опытной партии независимо от конечного результата завершается составлением акта испытаний, который подписывается участниками испытаний и утверждается техническим руководством предприятия.

Акт должен содержать анализ причин (статей расхода электродов), по которым имели место снижение или увеличение удельного расхода электродов.

В сложных случаях к анализу расхода электродов и корректировки требований к их качеству целесообразно привлекать соответствующих технических экспертов.

7 Требования безопасности

При транспортировании, погрузке и складировании следует соблюдать требования Правил безопасности эксплуатации грузоподъемных кранов, а также Правил безопасности при получении, транспортировании, использовании расплавов черных и цветных металлов и сплавов на основе этих расплавов и действующих инструкций по технике безопасности в электросталеплавильном (литейном) цехе.

Ответственность за правильную эксплуатацию электродов возлагают на старшего мастера (начальника) участка электродуговых печей.

Приложение А

(справочное)

Пример ведения журнала учета электродов при эксплуатации

Таблица А.1

Дата, смена, бригада | Номер плавки, марка стали | Характеристика электродов | Наращивание по фазам, масса электрода, кг | Причина наращивания, причина поломки, масса обломка, кг | Простои, ч, мин | Фамилия сталевара, производившего наращивание. Замечания | |||||

Поставщик, марка | N электрода | Диаметр, мм | УЭС, мкОм·м | I | II | III | |||||

01.02.15 вторая смена, 1 бригада | 62010 40Х | ЭПМ-НЭЗ, | 326564 | 610 | 4,5 | 980 | - | - | Износ | 5 мин | Иванов И.П. |

01.02.15 третья смена, 2 бригада | 62015 40Х | HEG Limited Индия UHP | 610 | 4,5 | - | - | 980 | Поломка по ниппелю от обвала шихты, 150 кг | 15 мин | Петров П.И. | |

Библиография

[1] | Апалькова Г.Д. К вопросу эксплуатации электродов в электродуговых печах в современных условиях индустрии инжиниринга//Электрометаллургия. 2015. N 5. с.3-11 |

[2] | Козырев Н.А., Тверской А.Б., Захарова Т.П., Гришин Д.И., Бойков Д.В. Пофакторный анализ изменения удельного расхода графитированных электродов//Электрометаллургия. 2010. N 12. с.23-28 |

[3] | Дуговые сталеплавильные печи: Атлас/И.Ю.Зинуров, А.И.Строганов, Л.К.Кузнецов и др. М.: Металлургия, 1974. с.13, 101. Лист УП.6 |

[4] | Э.Келе//Черные металлы, май 1993, с.43-53 |

[5] | Бойков Д.В., Волков К.В., Тверской А.Б., Апалькова Г.Д. Расход электродов в дуговых агрегатах ковш-печь. Особенности и перспективы//Электрометаллургия. 2014. N 1. с.22-25 |

УДК 621.3.035:006.354 | ОКС 25.180.10 | ОКП 19 1000 |

Ключевые слова: электроды графитированные, эксплуатация, электродуговые печи | ||

Электронный текст документа

и сверен по:

, 2016