ГОСТ Р 57181-2016

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СВАРКА РЕЛЬСОВ ТЕРМИТНАЯ

Технологический процесс

Thermite welding of rails.Technological process

ОКС 25.020

Дата введения 2017-06-01

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом "СНАГА"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 210 "Технологическое обеспечение создания и производства изделий"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 21 октября 2016 г. N 1478-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ. Февраль 2020 г.

6 Настоящий стандарт может быть применен на добровольной основе для соблюдения требований технических регламентов

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает основные требования к технологии выполнения сварных соединений рельсов различных типов и назначения термитной сваркой.

Настоящий стандарт содержит общие рекомендации и определения для термитной сварки рельсов железнодорожных, трамвайных желобчатого типа и других типов для городского электротранспорта.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.312 Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений

ГОСТ 12.0.003 Система стандартов безопасности труда. Опасные и вредные производственные факторы. Классификация

ГОСТ 12.0.004 Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 4121 Рельсы крановые. Технические условия

ГОСТ 15108 Гидроприводы объемные, пневмоприводы и смазочные системы. Маркировка, упаковка, транспортирование и хранение

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15467 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 19200 Отливки из чугуна и стали. Термины и определения дефектов

ГОСТ 21014 Прокат черных металлов. Термины и определения дефектов поверхности

ГОСТ 23279 Сетки арматурные сварные для железобетонных конструкций и изделий. Общие технические условия

ГОСТ 23829 Контроль неразрушающий акустический. Термины и определения

ГОСТ Р ИСО 857-1 Сварка и родственные процессы. Процессы сварки металлов. Термины и определения

ГОСТ Р ИСО 4063 Сварка и родственные процессы. Перечень и условные обозначения процессов

ГОСТ Р ИСО 5817 Сварка. Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни качества

ГОСТ Р ИСО 6520-1 Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением

ГОСТ Р ИСО 17659 Сварка. Термины многоязычные для сварных соединений с иллюстрациями

ГОСТ Р 51045 Рельсы для путей промышленного железнодорожного транспорта. Общие технические условия

ГОСТ Р 51685 Рельсы железнодорожные. Общие технические условия

ГОСТ Р 55941 Рельсы трамвайные желобчатые. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1

термитная сварка: Сварка заливкой жидкого металла между свариваемыми кромками, при которой используют энергию экзотермической реакции смеси оксидов металла и измельченного алюминиевого порошка, в результате чего образуется расплавленный присадочный металл. [ГОСТ Р ИСО 857-1-2009, статья 71] |

3.2

технологическое оборудование: Средства технологического оснащения, в которых для выполнения определенной части технологического процесса размещают материалы или заготовки, средства воздействия на них, а также технологическая оснастка. [ГОСТ 3.1109-82, статья 93] |

3.3

стыковое соединение: Тип соединения, при котором детали лежат в одной плоскости и примыкают друг к другу торцовыми поверхностями. [ГОСТ Р ИСО 17659-2009, статья 3.7] |

3.4

дефект: Каждое отдельное несоответствие продукции установленным требованиям. [ГОСТ 15467-79, статья 38] |

3.5

температура предварительного подогрева [ГОСТ Р ИСО 857-1-2009, статья 5.2.19] |

3.6

зазор: Кратчайшее расстояние между кромками собранных для сварки деталей. [ГОСТ 2601-84, статья 114а] |

3.7

зона термического влияния при сварке: Участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке или наплавке. [ГОСТ 2601-84, статья 124] |

3.8

свариваемость: Металлический материал считается поддающимся сварке до установленной степени при данных процессах и для данной цели, когда сваркой достигается металлическая целостность при соответствующем технологическом процессе, чтобы свариваемые детали отвечали техническим требованиям как в отношении их собственных качеств, так и в отношении их влияния на конструкцию, которую они образуют. [ГОСТ 29273-92 (ИСО 581-80), статья 2] |

3.9

условия сварки: Условия, при которых осуществляют сварку; они включают в себя факторы окружающей среды (например, погоду), стресс и эргономические факторы (например, шум, жару, стесненные условия работы) и факторы, относящиеся к заготовкам (например, основной металл, форма разделки, положение шва в пространстве). [ГОСТ Р ИСО 857-2009*, статья 5.2.2] |

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р ИСО 857-1-2009. - .

3.10 технологический процесс: Организованный процесс изготовления продукции (изделий) или оказания услуг заданного качества, состоящий из отдельных технологических операций, выполняемых людьми с применением материально-технических средств в соответствии с определенной технологией.

3.11 технологическая операция: Законченное технологическое действие по изменению формы или состояния (структуры) объекта воздействия, предусмотренное определенной технологией.

3.12 сварочные материалы: Все материалы, такие как присадочные материалы, литейный компонент, газ, форма, паста и другие, расходуемые в процессе сварки и способствующие формированию сварного шва.

3.13 облив: Часть литого металла сварного шва, выступающая над видимой поверхностью соединяемых деталей, определяемая в месте наибольшей выпуклости.

3.14 заказчик: Организация, ответственная за установление для сварного изделия технических требований, требований к качеству и приемочных процедур, отвечающих настоящему стандарту.

3.15 производитель работ: Организация, которая использует сварку для изготовления сварных стыков рельсов или их обслуживание (включая ремонт).

3.16 производитель сварочных материалов: Организация, которая производит сварочные материалы.

3.17 производитель сварочного оборудования: Организация, которая производит сварочное оборудование.

3.18 национальный орган по безопасности: Государственный орган, ответственный за установление или согласование требований безопасности путей: железных дорог, городского хозяйства и специальных эксплуатирующих организаций.

3.19 аттестация: Доказательство после обучения профессиональных знаний, умения и опыта персонала, необходимых для выполнения требуемых заданий.

3.20 квалифицированный специалист: Специалист, имеющий свидетельство об обучении, профессиональных знаниях, умении и допуск к проведению работ.

3.21 приемочный орган: Организация, ответственная за приемку продукции.

Примечание - Приемочный орган может быть частью организации-заказчика или независимой организацией, назначенной или одобренной заказчиком.

3.22 производственный сварной образец: Макет или образец сварных соединений, предназначенный для подтверждения квалификации сварщика или приемлемости технологии выполнения сварного соединения.

3.23 значение критической температуры: Температура окружающей среды, ниже которой запрещается проведение сварочных работ.

4 Общие положения

Технология термитной сварки рельсов - последовательность операций, обеспечивающая создание соединения между собой рельсов сварным швом, сформированным из расплава термитной смеси.

Ниже использованы термины и определения, соответствующие процессу сварки и установленные в ГОСТ Р ИСО 4063, ГОСТ Р ИСО 857-1, ГОСТ Р ИСО 17659.

Термитная сварка рельсов предназначена для соединения между собой рельсов различных типов, в любых комбинациях. Для каждого типа рельсов должна применяться соответствующая литейная форма и порция литейного компонента.

В зависимости от назначения классификация рельсов установлена в ГОСТ Р 51685, ГОСТ Р 51045, ГОСТ Р 55941, ГОСТ 4121.

Стыковые соединения рельсов, выполненные термитной сваркой, предназначены для эксплуатации во всех климатических районах.

Расстояние между сварными стыковыми соединениями рельсов на определенной длине устанавливает эксплуатирующая организация.

5 Последовательность выполнения отдельных технологических операций. Способы и приемы выполнения отдельных работ в технологических процессах

5.1 Стыковое сварное соединение рельсов выполняют с применением специализированного оборудования, приспособлений, оснастки, сварочного (расходного) материала в зависимости от типов соединяемых рельсов, которые определяют условия сварки и должны соответствовать требованиям нормативной и технической документации производителей сварочных материалов и оборудования.

5.1.1 Специализированное оборудование и оснастка:

- агрегат является универсальной установкой - приводом, обеспечивающим эксплуатацию обрезного и шлифовального станков в процессе термитной сварки;

- станок обрезной (ножницы) - предназначен для снятия прибыльной части после термитной сварки в зоне стыкового соединения;

- станок шлифовальный - предназначен для шлифовки сварных швов после снятия прибыльной части металла обрезным станком в зоне стыкового соединения;

- станок рельсорезный - предназначен для поперечной резки рельса при формировании зазора перед сваркой;

- стойка комбинированная - предназначена для закрепления литейной формы в зоне стыкового соединения рельсов, а также обеспечивает установку, крепление и работу приспособлений, обеспечивающих выполнение термитной сварки рельсов;

- приспособление для установки тигля на стойке - предназначено для установки тигля в обечайке над литейной формой при выполнении термитной сварки;

- механизм настройки горелки - предназначен для координатного совмещения в горизонтальной плоскости оси сопла газовой горелки и оси зазора, образованного концами свариваемых рельсов, для обеспечения их качественного равномерного подогрева перед сваркой;

- стойка горелки - предназначена для фиксирования ствола горелки совместно с механизмом настройки горелки перед выполнением термитной сварки рельсов;

- стойка тигля - предназначена для выполнения работ по фиксированию обечайки с держателем и установленным в нее тиглем для прогрева, заправки тигля литейным компонентом перед выполнением термитной сварки рельсов и для установки горячего тигля после сварки рельсов для снятия шлака и проведения осмотра и ремонта тигля;

- держатель тигля - предназначен для перемещения обечайки с тиглем перед выполнением и после термитной сварки рельсов;

- рамка форм - состоит из двух частей и предназначена для размещения керамических полуформ, установки и крепления их непосредственно в зоне создания стыкового соединения рельсов с целью образования литейного объема при термитной сварке;

- ковш - предназначен для сбора избыточного расплавленного литейного компонента и шлака в ходе выполнения термитной сварки;

- обечайка тигля - предназначена для размещения тигля керамического, в котором осуществляется термический процесс, с целью защиты его от механических повреждений, удобства перемещения в зоне сварки;

- крышка тигля - предназначена для закрытия обечайки тигля после начала термитного процесса с целью искрогашения в зоне сварки;

- клещи малые - предназначены для установки литейного мостика в литейной форме для выполнения термитной сварки рельсов;

- клещи кузнечные - предназначены для удаления прибыльной части литейной формы и ее элементов после выполнения термитной сварки рельсов;

- лопатка для формовки малая - предназначена для обмазки формовочной смесью закрепленной формы перед выполнением термитной сварки рельсов;

- лопатка для формовки большая - предназначена для обмазки формовочной смесью закрепленной формы перед термитной сваркой;

- клин большой - предназначен для установки рельсов в требуемое по технологии положение перед сваркой рельсов;

- клин малый - предназначен для установки рельсов в требуемое по технологии положение перед сваркой рельсов;

- трафарет для обрезки рельсов - предназначен для позиционирования направляющей рамы ПКС (приспособления для крепления станка) при выставке рельсорезного станка для резки рельсов перед выполнением термитной сварки.

Примечание - При использовании одноразового тигля элементы оснастки многоразового тигля не используются.

5.1.2 Перечень расходных материалов на одно сварное соединение:

- компонент литейный - предназначен для получения жидкого металла сварного шва;

- литейная форма - предназначена для удержания жидкого металла и формирования из него сварного стыкового шва, состоит из двух полуформ;

- литейный мостик - предназначен для распределения потока жидкого металла в форме и заполнения зазора в месте формирования сварного шва;

- порошок магнезитовый - предназначен для уплотнения места прилегания литникового затвора к тиглю;

- затвор литниковый (литник) - предназначен для автоматического выпуска жидкого металла из тигля;

- спичка запальная - предназначена для инициации термитной реакции литейного компонента, применяемого для сварки стыковых соединений рельсов всех типов и категорий качества, а также рельсовых элементов стрелочных переводов;

- смесь формовочная - предназначена для обмазки керамических полуформ с целью предотвращения протечки жидкого металла в местах их соединения в процессе термитной сварки рельсов;

- тигель - предназначен для получения жидкого металла за счет проведения экзотермической реакции литейного компонента;

- круг шлифовальный - предназначен для обработки прибыльной части сварного шва после сварки;

- диск отрезной - предназначен для резки рельса при установлении требуемого зазора стыкового соединения.

5.2 Мероприятия перед выполнением термитной сварки

Производитель работ обязан получить задание и разрешение на производство работ по термитной сварке рельсов у заказчика.

Примечание - В разрешении должно быть указано значение критической температуры.

Для производства работ требуется организовать бригаду из квалифицированных специалистов, имеющих свидетельство об обучении и допущенных заказчиком к проведению указанных работ.

Примечание - Работы на пути перед выполнением термитной сварки и по ее окончании выполняются в соответствии с требованиями эксплуатирующей организации.

Производитель работ перед выполнением термитной сварки рельсов в пути обязан проверить:

- готовность и квалификацию бригады;

- работоспособность специализированного оборудования и оснастки;

- качество расходных материалов;

- наличие актов испытаний контрольных образцов.

Примечание - В соответствии с требованиями эксплуатирующей организации допускается изготовление контрольного образца(ов) из той же категории рельсов и расходных материалов (используемой серии или партии). Испытания и контроль качества контрольных образцов определяются нормативными документами.

5.3 Мероприятия на месте проведения работ по термитной сварке

5.3.1 Общие мероприятия

Следует определить значение текущей температуры окружающей среды на месте проведения работ как один из параметров условий сварки. Если текущая температура равна или ниже значения критической температуры, то производитель работ обязан поставить в известность приемочный орган и руководствоваться его решением дополнительным документом. Если текущая температура выше значения критической температуры, то необходимо выполнить следующие действия:

- проконтролировать закрытие движения подвижного состава на участке производства сварочных работ;

- проконтролировать концевые участки рельсов, выполнить неразрушающий контроль ультразвуковым методом по ГОСТ 23829 и принять решение о допуске к сварке в соответствии с нормативными документами эксплуатирующей организации;

- доставить технологическое оборудование и расходные материалы непосредственно к месту проведения сварки, установить его в удобном для работы положении с соблюдением норм безопасности;

- провести с персоналом бригады инструктаж по технике безопасности, пожарной безопасности и охране труда на рабочем месте;

- выполнить ограждение необходимыми переносными сигналами места производства работ по термитной сварке, требующей остановки подвижного состава;

- в процессе подготовки и проведения термитной сварки рельсов руководитель бригады должен производить пооперационный контроль выполняемых работ в течение всего технологического процесса.

5.3.2 Подготовка тигля к работе и демонтаж стыкового соединения

Осматривают тигель для плавильного процесса, убеждаются в отсутствии трещин, сколов и других дефектов.

Операцию просушки осуществляют в зависимости от конструкции тигля:

- при использовании одноразового тигля просушку не производят;

- при использовании многоразового тигля необходимо вставить в обечайку, уплотнить места контакта с обечайкой формовочной смесью и просушить при температуре 50°С-70°С на протяжении 12-16 ч в сушильной камере или термостате.

Производят демонтаж стыкового соединения:

- снимают скрепления с трех шпал в каждую сторону от стыка;

- демонтируют накладки;

- удаляют мазут и грязь со свариваемых поверхностей на расстоянии 100-120 мм от торца свариваемого рельса.

5.3.3 Подготовка к сварке

Выполняют обрезку рельса механическим способом и формируют стыковой зазор между торцами рельсов:

- основной размер равен (25±1) мм;

- ремонтный размер не должен превышать (70±1) мм.

Примечание - Для рельсов, изготовленных по ГОСТ Р 51685, расстояние от торца рельса до края ближайшего болтового отверстия должно быть не менее 50 мм для рельсов Р65 и Р75 и не менее 23 мм - для рельсов Р50.

Проводят тщательную очистку торцов рельсов до полного удаления ржавчины, грата, краски, масел и других загрязнений путем термической обработки (пламенем газовой горелки) и механическим способом (стальной щеткой из нержавеющей стали).

Выправляют концы рельсов в положение для производства термитной сварки. Концы рельсов должны быть совмещены в вертикальной и горизонтальной плоскостях.

Для соединения рельсов разных типов между собой следует руководствоваться рекомендациями производителя сварочных материалов (переходных форм).

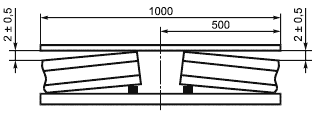

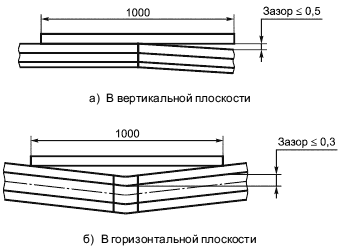

Создают обратный изгиб путем поднятия концов рельсов в зоне формирования сварного шва, чтобы компенсировать усадочные деформации сварного соединения. Значение обратного изгиба устанавливают (2,0±0,5) мм на базе 1000 мм. Схема измерения представлена на рисунке 1.

Контроль установки концов рельсов перед сваркой выполняют линейкой длиной 1000 мм, штангенциркулем или щупом (ГОСТ 427, ГОСТ 166).

|

Рисунок 1 - Схема измерения обратного изгиба концов рельсов перед сваркой

Подготавливают тигель к сварке. Для этого тигель перед началом сварки просушивают кислородно-пропановым пламенем с избытком кислорода до температуры 120°С-150°С. В процессе сушки перемещают горелку кольцевыми движениями по спирали до верхних краев тигля в течение 55-60 с. Контроль температуры осуществляют контрольно-измерительными приборами (контактный термометр, пирометр или тепловизор).

Подготавливают одну порцию литейного компонента, для этого:

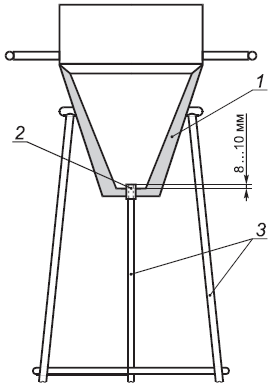

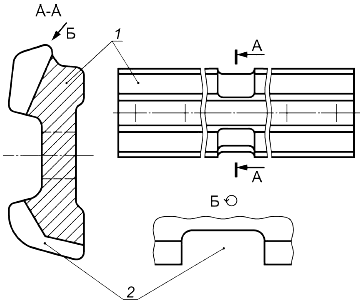

- устанавливают литниковый затвор в тигле, расположенном на вспомогательной стойке, с помощью фрезы производят очистку отверстия для установки литника;

- устанавливают литниковый затвор в отверстие тигля таким образом, чтобы его верхние кромки находились на 8-10 мм выше внутренней кромки отверстия тигля (см. рисунок 2);

|

1 - тигель; 2 - литниковый затвор; 3 - вспомогательная стойка

Рисунок 2 - Схема подготовки тигля к работе

- устанавливают оправку на литниковый затвор;

- уплотняют место соприкосновения литникового затвора с верхней кромкой отверстия тигля магнезитным порошком;

- перед засыпкой литейного компонента в тигель его следует тщательно перемешать;

- засыпают в тигель приготовленную порцию литейного компонента, соответствующую типу свариваемых рельсов;

- удаляют оправку из тигля.

5.3.4 Процесс сварки

5.3.4.1 Перед сваркой проводят следующие операции:

- устанавливают технологическое оборудование в зоне сварного стыкового соединения;

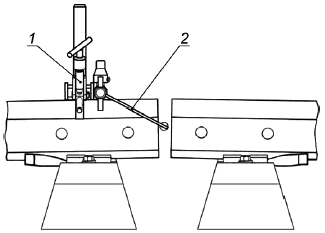

- устанавливают комбинированную стойку на головку рельса таким образом, чтобы держатели частей литейной формы находились сбоку по оси свариваемого зазора (см. рисунок 3);

|

1 - комбинированная стойка; 2 - держатель литейной полуформы

Рисунок 3 - Установка комбинированной стойки на рельсы

- устанавливают механизм настройки горелки вместе с горелкой на комбинированную стойку и регулируют положение сопла относительно свариваемого зазора;

- устанавливают на свариваемом стыке литейную форму, состоящую из двух полуформ:

- две полуформы очищают от упаковки, проверяют визуально целостность функциональных частей и вкладывают их в металлические держатели (рамки);

- убирают ослабленную стенку литейного желоба для отвода шлака на одной или на двух полуформах, в соответствии с технологическим процессом;

- фиксируют полуформы относительно стыкового зазора так, чтобы центр зазора совпал с вертикальной осью литейной формы, а сами полуформы прилегали друг к другу без ступенек по всему периметру стыковки;

- устанавливают литниковый мостик в соответствующий паз литниковой формы (он должен свободно входить в паз и располагаться горизонтально);

- уплотняют место контакта литейной формы с рельсом формовочным материалом;

- устанавливают ковш на рамку литниковой формы со стороны желоба отвода шлака, внутреннюю поверхность промазывают слоем формовочной смеси толщиной 4-6 мм (ковш устанавливают с внутренней стороны рельсовой колеи);

- производят обмазку с целью уплотнения места контакта ковша с рамкой литейной формы;

- устанавливают подготовленный тигель с литейным компонентом, переместив его со вспомогательной стойки на комбинированную стойку, и проверяют центровку литника относительно вертикальной оси свариваемого зазора (при необходимости производят регулировку для совмещения осей литника и зазора, контроль осуществляют визуально);

- после этого поворачивают тигель на 90° в сторону от зазора.

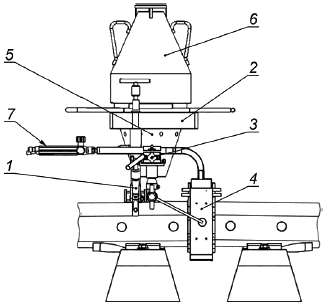

Схема установки оснастки для термитной сварки на рельсы приведена на рисунке 4.

|

1 - комбинированная стойка; 2 - приспособление для установки тигля; 3 - механизм настройки горелки; 4 - рамка форм; 5 - обечайка тигля; 6 - крышка тигля; 7 - горелка

Рисунок 4 - Оснастка для термитной сварки рельсов

5.3.4.2 Технологические операции сварки

Подогрев концов рельсов осуществляют в следующей последовательности:

- устанавливают на газовых редукторах рабочее давление для пропана и кислорода в соответствии с используемым режимом, обеспечивающим температуру предварительного подогрева;

- газовую горелку с отрегулированным пламенем нормального вида устанавливают на комбинированную стойку в зазор для предварительного подогрева концов рельсов;

- сочетание параметров режимов предварительного подогрева и сварки должно обеспечивать получение эксплуатационных показателей надежности стыкового соединения.

Примечание - Пример сочетания параметров: температура предварительного подогрева до цвета каления 1100°С-1200°С (см. приложение А); продолжительность предварительного подогрева - 3-9 мин; за 1 мин до конца подогрева концов рельсов нагревают литниковый мостик формы до температуры 120°С-150°С; на момент заливки жидкого металла из тигля температура концов рельсов в зазоре должна составлять 800°С-900°С; время кристаллизации металла сварного шва - 3,5-7 мин, в зависимости от температуры окружающей среды;

- контроль температуры осуществляют с использованием контрольно-измерительных приборов (контактный термометр, пирометр или тепловизор).

Плавку металла из литейного компонента осуществляют в следующей последовательности:

- снимают газовую горелку с комбинированной стойки;

- устанавливают нагретый литниковый мостик в литейную форму;

- поворачивают тигель с литейным компонентом и устанавливают его таким образом, чтобы ось литника совпадала с осью зазора;

- зажигают от пламени горелки термитную спичку, вставляют ее в литейный компонент, находящийся в тигле, и накрывают тигель конической крышкой с отверстием для выпуска газов;

- процесс плавки литейного компонента и выпуск расплавленного металла в литейную форму происходит автоматически через 20-28 с.

Примечание - При использовании одноразового тигля следует применять специальную стойку.

5.3.4.3 Операции после сварки

Демонтаж литейного оборудования и оснастки после кристаллизации металла сварного шва осуществляют в следующей последовательности:

- снимают ковш со шлаком;

- снимают тигель и переносят его на вспомогательную стойку;

- снимают комбинированную стойку и держатели литейных полуформ;

- снимают металлические рамки, удерживающие литейные полуформы;

- производят очистку боковых и верхнего контуров головки рельсов от формовочной смеси и шлака;

- выполняют отделение верхней части литейной формы с помощью кузнечных клещей;

- производят очистку головки рельса от песка металлической щеткой.

Формирование головки рельса в зоне сварного шва осуществляют в следующей последовательности:

- удаляют с помощью гидравлического обрезного станка прибыльную часть сварного шва на головке рельса (обрезку прибыльной части производят в течение 10-15 с) и снимают обрезной станок;

- убирают излишки шлака, обрезки металла и срубают остатки литниковой системы (подрубают литники в горячем состоянии металла);

- устанавливают на поверхности головки рельса гидравлический шлифовальный станок и выполняют предварительное шлифование прибыльной части сварного шва до высоты приблизительно 11,5 мм над поверхностью катания рельсов.

Выдерживают сварной шов до полного остывания (до температуры окружающей среды).

Окончательное шлифование стыкового соединения осуществляют в следующей последовательности:

- удаляют остатки литниковой системы;

- производят окончательную очистку сварного шва от остатков литейной формы;

- выполняют чистовую шлифовку головки рельса в зоне стыкового соединения шлифовальным станком с соблюдением требуемых допусков по геометрии (поверхность головки рельса после шлифовки не должна иметь следов "поджога").

Контроль качества сварного шва на месте производства работ осуществляют в следующей последовательности:

- после завершения технологического процесса термитной сварки проводят визуальный осмотр сварного соединения и убеждаются, что сварной шов снаружи не имеет пор, шлаковых включений, непроваров и трещин, выходящих на поверхность стыка;

- выполняют проверку геометрии рельса в зоне стыкового соединения;

- проводят с помощью линейки длиной 1000 мм, штангенциркуля или щупа проверку прямолинейности рельса в зоне стыкового соединения, допустимые отклонения прямолинейности соединенных концов рельсов после абразивной обработки головки в вертикальной плоскости должны быть не более 0,5 мм, а в горизонтальной плоскости - не более 0,3 мм на длине 1000 мм (см. рисунок 5).

Примечание - Величина допустимых отклонений может быть изменена в соответствии с требованиями нормативных документов заказчика;

|

Рисунок 5 - Схема контроля прямолинейности рельсов

- после завершения проверки геометрии рельса выполняют неразрушающий контроль качества сварного шва ультразвуковым методом (по ГОСТ 23829);

- наносят маркировочный знак на сваренный стык.

Восстанавливают крепление рельса к шпалам в зоне сварного соединения следующим образом:

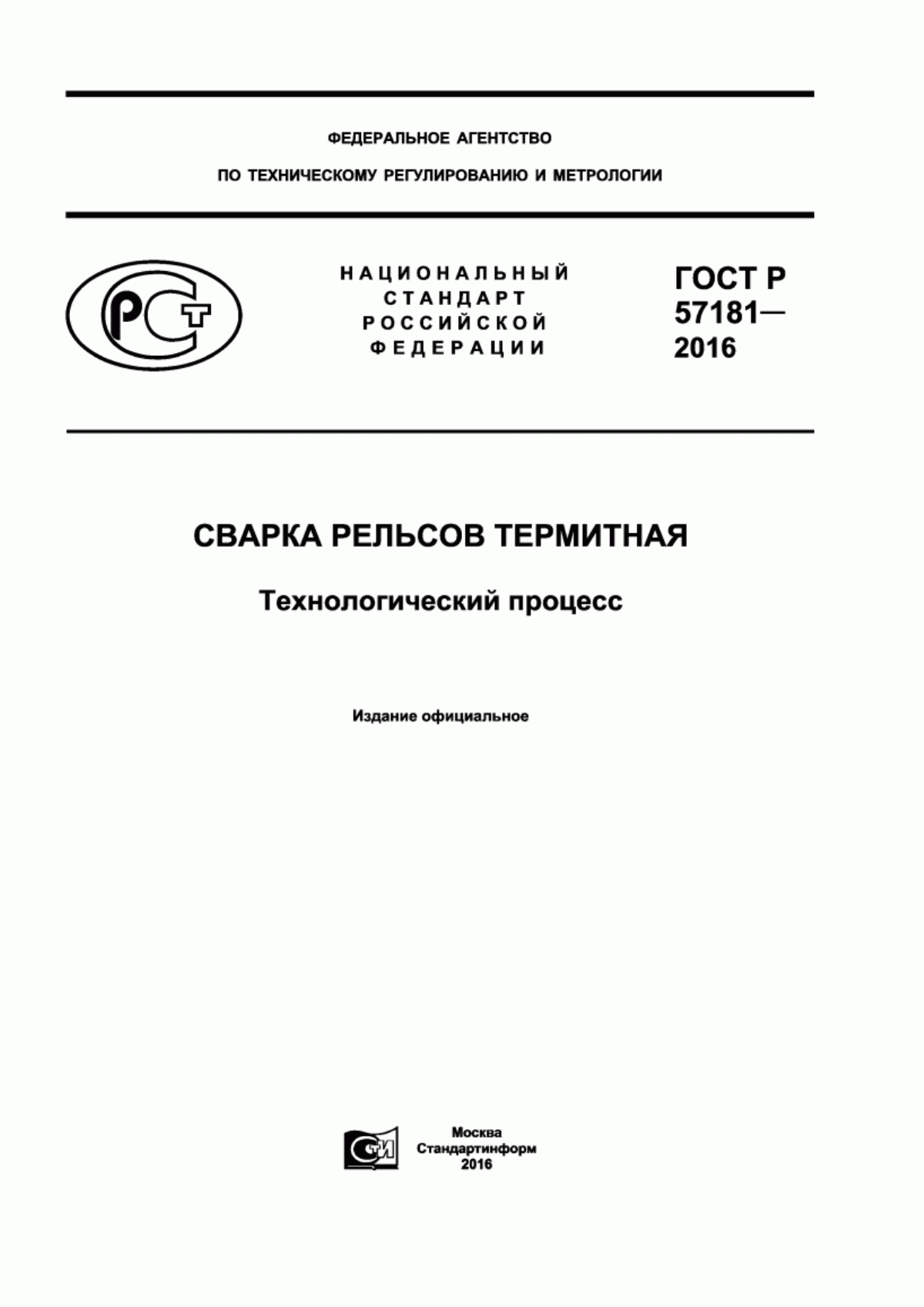

- при необходимости устанавливают предохранительные накладки, имеющие паз под облив сварного шва, на рельс в зоне сварного соединения (см. рисунок 6);

- демонтируют приспособления, собирают инструмент, включая клинья для выправки рельсов, убирают остатки литейных материалов.

|

1 - накладка; 2 - паз

Рисунок 6 - Схема предохранительной накладки с пазом под облив сварного шва

6 Способ исправления дефектов сварного соединения

6.1 В сварных соединениях рельсов определяют наличие дефектов в соответствии ГОСТ Р ИСО 6520-1.

6.2 При отсутствии дефектов или обнаружении допустимых дефектов сварное стыковое соединение принимают в эксплуатацию.

6.3 Дефекты сварного стыкового соединения

6.3.1 В зоне термического влияния допускаются дефекты в металле и на поверхности рельсов, как у основного металла в соответствии с ГОСТ 51685*, ГОСТ Р 51045, ГОСТ Р 55941, ГОСТ 19200, ГОСТ 21014.

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р 51685. - .

6.3.2 В сварном шве не допускается наличие дефектов: пор, непроваров, газовых пузырей и других дефектов сварного шва, указанных в ГОСТ Р ИСО 5817, при этом суммарная площадь допустимых дефектов должна составлять не более 0,2% площади сечения свариваемых рельсов, общее число дефектов не более трех.

Примечание - Для рельсов типа Р65 площадь допустимых дефектов должна составлять не более 15 мм.

6.4 Недопустимые дефекты в сварном соединении являются устраняемыми дефектами (ГОСТ 15467). При обнаружении недопустимого дефекта в сварном соединении необходимо устранить его путем вырезки участка в зоне соединения:

- так, чтобы расстояние от оси сварного шва было не менее 15 мм и не менее 5 мм от края дефекта;

- расстояние между швами устанавливает эксплуатирующая организация.

6.5 На место удаленного дефектного участка рельса устанавливают новый и выполняют термитную сварку.

7 Требования безопасности при сварке рельсов и охрана труда

7.1 При выполнении работ по термитной сварке рельсов необходимо строго соблюдать правила охраны труда и пожарной безопасности (по ГОСТ 12.0.003, ГОСТ 12.0.004, ГОСТ 12.1.004, ГОСТ 12.2.003) [1]-[4].

7.2 Выполнение работ по термитной сварке рельсов необходимо проводить на закрытом для движения участке пути.

7.3 К выполнению сварочных работ допускаются лица не моложе 18 лет, прошедшие обучение и аттестацию с получением свидетельства по профессии "Сварщик термитной сварки" и допущенные заказчиком к производству сварочных работ по данной технологии.

7.4 Работники, допущенные к производству термитной сварки, перед проведением работ должны пройти медицинское освидетельствование и быть признаны годными по состоянию здоровья.

7.5 Персонал бригады должен быть обеспечен личными защитными средствами - спецодеждой, огнестойкими перчатками, защитными очками, сварочными очками, сигнальными жилетами при выполнении работ в пути [10].

7.6 При обслуживании технологического оборудования следует строго соблюдать "Технические условия" и "Руководство по эксплуатации".

7.7 В процессе подготовки и выполнения термитной сварки рельсов запрещается:

- проводить работы при атмосферных осадках;

- использовать непросушенный тигель;

- поджигать литейный компонент, не установив тигель над литейной формой;

- осуществлять автоматический выпуск расплавленного литейного компонента во влажную литейную форму;

- использовать непрогретый литниковый мостик;

- во время химической реакции искусственно охлаждать тигель и открывать крышку тигля;

- хранить термические спички совместно с литейным компонентом в одном складе;

- устанавливать ковш с горячим шлаком на влажную землю и переносить его наклоненным;

- хранить порции литейного компонента совместно с другими легковоспламеняющимися веществами;

- выбрасывать жидкий шлак из ковша в воду, снег или мокрую землю;

- в случае пожара на складе, где хранится литейный компонент, применять воду и жидкостные огнетушители.

7.8 При горении литейного компонента и выпуске металла из тигля в форму руководитель бригады сварщиков должен находиться не ближе 1,5 м от места сварки, а остальные члены бригады - не ближе 3 м.

7.9 Складирование литейного компонента, форм, оборудования и баллонов производят не ближе 5 м от места проведения работ.

7.10 Рабочее место проведения термитной сварки перед проведением работ должно быть обеспечено средствами пожаротушения: порошковым огнетушителем, лопатой, песком. При возгорании термитной смеси следует использовать специальный порошок ПХК [5]-[6].

7.11 Газовые баллоны и подводящие шланги, а также конструкции и механизмы, находящиеся в зоне термитной сварки, должны быть защищены металлическим экраном или сеткой с ячейками размером не более 11 мм по ГОСТ 23279.

7.12 При работе с литейным компонентом необходимо строго соблюдать правила пожарной безопасности [6].

8 Требования к хранению и транспортированию расходных материалов, оборудования и инструментов

8.1 Литейный компонент и вспомогательные материалы (термитные спички, литейные формы и мостики, магнезитный порошок, формовочную смесь) следует хранить при температуре воздуха не ниже 10°С и относительной влажности не выше 50%. В весенне-летний период допускается увеличение относительной влажности воздуха в помещении до 65%.

8.2 Для контроля температуры и влажности воздуха в помещении должны быть установлены термометр и прибор для измерения влажности (психрометр или гигрометр). В месте хранения расходных материалов необходимо вести журнал ежедневного контроля температуры и влажности воздуха в помещении.

8.3 Оборудование, инструмент, включая оснастку, следует хранить при средних условиях "С" по ГОСТ 15150.

8.4 Число ярусов, хранящихся в упаковке оборудования и инструмента, не должно быть более трех.

8.5 Транспортирование литейного компонента, запальных спичек, литейных форм, формовочной смеси, магнезитового порошка должно осуществляться в соответствии с [9], а также автомобильным транспортом Российской Федерации.

8.6 Защитные свойства тары или упаковки должны соответствовать требованиям технических условий фирмы-изготовителя на данную продукцию.

8.7 Тара и упаковка должны быть прочными, целыми, герметичными, полностью предотвращать попадание влаги, рассыпание литейного компонента, обеспечивать сохранность и безопасность перевозки.

8.8 Материалы, из которых изготовлены тара и упаковка, должны быть инертными по отношению к содержимому (например, полимерная пленка).

8.9 Термитную смесь перевозят в железнодорожных крытых вагонах в мешках массой 10 кг. Мешки должны быть дополнительно упакованы в жесткую транспортную тару (контейнеры, металлические или фанерные барабаны).

8.10 При перевозке автомобильным транспортом кузова и прицепы должны быть защищены от попадания влаги.

8.11 Места погрузки и разгрузки литейного компонента должны быть оборудованы передвижными средствами пожаротушения и ликвидации аварийных ситуаций в виде порошковых огнетушителей или емкости для песка объемом не менее 0,1 м. В местах погрузочно-разгрузочных работ литейного компонента не разрешается пользоваться открытым огнем. Не следует производить работы в период атмосферных осадков.

8.12 При выполнении погрузочно-разгрузочных работ с литейным компонентом работающие должны соблюдать требования маркировочных знаков и предупреждающих надписей на упаковке.

8.13 Транспортные средства, подаваемые под погрузку, должны быть сухими и очищенными от посторонних веществ.

8.14 Оборудование и инструмент, включая оснастку, транспортируются в упакованном виде всеми видами транспорта в соответствии с действующими правилами перевозок грузов на данный вид транспорта.

8.15 Условия транспортирования - по ГОСТ 15108, жесткие "Ж".

8.16 Высота штабеля не должна превышать двух ярусов.

8.17 Погрузка и разгрузка упакованного оборудования и инструментов могут быть выполнены с помощью подъемных кранов или автопогрузчика.

9 Общие правила приемки

9.1 Приемку сварных стыков рельсов осуществляет приемочный орган, назначенный в установленном порядке заказчиком.

9.2 Эксплуатация сварных стыков должна отвечать требованиям безопасности, установленным эксплуатирующей организацией (требования должны соответствовать законам и нормативным актам, установленным или согласованным с национальным органом по безопасности).

10 Общие правила маркировки сварных стыков

Отметку сварного стыкового соединения рельсов следует производить по ГОСТ 2.312 и в соответствии с требованиями эксплуатирующей организации.

Приложение А

(справочное)

Взаимосвязь температуры с цветом поверхности сварного соединения

Квалифицированные специалисты-сварщики должны уметь визуально определять температуру нагрева металла (см. таблицу А.1, и [7]-[8]) и контролировать ее с помощью оптического пирометра излучения или цифровых термометров и др. Проверку навыков по определению температуры нагрева проводят путем нагрева до температуры 900°С полосы на образце - пластине из горячекатаной стали толщиной 6-8 мм. Поверхность металла в зоне нагрева должна быть очищена от грунтовки и других загрязнений во избежание искажения цвета каления и образования газов, вредных для здоровья.

Таблица А.1 - Цвета каления и побежалости при нагреве и охлаждении стали

Цвета каления при нагреве (закалке) | Температура, °С | Цвета побежалости при охлаждении (отпуск) | Температура, °С |

Красный в темноте | 470 | Соломенно-желтый | 220 |

Темно-красный | 530 | Желтый | 240 |

Темно-вишнево-красный | 650-750 | Коричнево-желтый | 255 |

Вишнево-красный | 800-900 | Красновато- | 265 |

Светло-вишнево- | 900-980 | Пурпурно-красный | 275 |

Оранжевый | 1000 | Фиолетовый | 285 |

Желтый | 1100 | Темно-синий | 295 |

Белый - раскаленный | 1200 | Светло-голубой | 310 |

Температура кузнечной сварки (белый сварочный) | 1300-1400 | Серый | 325 |

Библиография

[1] | Правила технической эксплуатации железных дорог Российской Федерации, утвержденные Приказом Минтранса России от 21 декабря 2010 г. N 286 | |

[2] | Инструкции по сигнализации на железнодорожном транспорте РФ | |

[3] | Межотраслевые правила по охране труда при газоплазменной обработке материалов. ПОТ РМ от 14 августа 2002 г. N М-023-2002 | |

[4] | Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением | |

[5] | Требования по пожарной безопасности при транспортировке, хранении и применении литейного компонента для сварки рельсов | |

[6] | Правила по охране труда при выполнении электросварочных и газосварочных работ, утвержденные Приказом Министерства труда и социальной защиты РФ от 23 декабря 2014 г. N 1101н | |

[7] | СТО 01393674-735-2006 | Методика расчета и технологии правки деформаций в стальных конструкциях мостов |

[8] | СТО-ГК | Трансстрой 012-2007 Стальные конструкции мостов. Заводское изготовление |

[9] | Правила перевозки грузов по железным дорогам | |

[10] | Приказ Министерства труда и социальной защиты Российской Федерации от 9 декабря 2014 г. N 997н "Об утверждении типовых норм бесплатной выдачи специальной одежды, специальной обуви и других средств индивидуальной защиты работникам сквозных профессий и должностей всех видов экономической деятельности, занятым на работах с вредными и (или) опасными условиями труда, а также на работах, выполняемых в особых температурных условиях или связанных с загрязнением" | |

УДК 621.74.011:006.354 | ОКС 25.020 |

Ключевые слова: литейный компонент, термитная сварка, облив, рельс, стыковое сварное соединение, температура, технология, транспорт | |

Электронный текст документа

и сверен по:

, 2020