ГОСТ Р 58643-2019

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПРЕССОРЫ И КОМПРЕССОРНО-КОНДЕНСАТОРНЫЕ АГРЕГАТЫ ХОЛОДИЛЬНЫЕ

Методы испытаний по определению основных характеристик

Часть 1

ХОЛОДИЛЬНЫЕ КОМПРЕССОРЫ ОБЪЕМНОГО ДЕЙСТВИЯ

Compressors and condensing units for refrigeration. Test methods of performance determination. Part 1. Refrigerating compressors of positive displacement type

ОКС 23.140

27.200

ОКПД2 28.13.23

Дата введения 2020-06-01

Предисловие

1 ПОДГОТОВЛЕН Некоммерческой организацией "Российский союз предприятий холодильной промышленности" (НО "Россоюзхолодпром") на основе собственного перевода на русский язык немецкоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 271 "Установки холодильные"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 октября 2019 г. N 1088-ст

4 Настоящий стандарт идентичен стандарту ДИН ЕН 13771-1:2017* "Компрессоры и компрессорно-конденсаторные агрегаты холодильные. Методы испытаний по определению основных характеристик. Часть 1. Холодильные компрессоры" (DIN EN 13771-1:2016 "![]() und

und ![]()

die

![]() -

- ![]() und

und ![]() - Teil 1:

- Teil 1: ![]() ", IDT).

", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Наименование настоящего стандарта изменено относительно наименования указанного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочного европейского стандарта соответствующий ему межгосударственный стандарт, сведения о котором приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

Введение

Стандарт EN 13771-1:2016 подготовлен Техническим Комитетом CEN/TC 113 "Тепловые насосы и кондиционеры", секретариат которого находится в ведении AENOR.

Следует обратить внимание на возможность того, что некоторые элементы стандарта могут касаться патентных прав. CEN [и/или CENELEC] не несет ответственности за выявление некоторых или всех патентных прав, связанных с этим.

EN 13771-1:2016 введен взамен EN 13771-1:2003.

По сравнению с предыдущим изданием европейского стандарта в настоящее издание внесены следующие основные изменения:

a) добавлен новый раздел 4 "Погрешности измерений и условия испытаний";

b) исключен список измерительных устройств;

c) добавлены двухступенчатые компрессоры и компрессоры с впрыском пара в промежуточную ступень сжатия;

d) дополнен сверхкритический режим работы;

e) определены требования к испытаниям компрессоров, производительность которых регулируют изменением частоты питающего тока;

f) включено дополнительно цикличное регулирование производительности;

g) добавлены условия частичной нагрузки в соответствии с мандатом М/488.

Стандарт подготовлен по мандату, выданному Европейской комиссией и Европейской зоной свободной торговли КЕН.

1 Область применения

Настоящий стандарт устанавливает методы испытаний по определению производительности холодильных компрессоров. Эти методы позволяют получить достаточно точные результаты для определения холодопроизводительности, потребляемой мощности, расхода хладагента, изоэнтропного коэффициента полезного действия и холодильного коэффициента.

Настоящий стандарт применяют только при испытаниях по определению производительности в условиях, когда имеется оборудование для проведения испытаний.

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий стандарт [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения к нему)]:

ЕН 378-2, Refrigerating systems and heat pumps - Safety and environmental requirements - Part 2: Design, construction, testing, marking and documentation (Холодильные системы и тепловые насосы. Требования безопасности и охраны окружающей среды. Часть 2. Проектирование, конструкция, изготовление, испытания, маркировка и документация)

3 Термины, определения и обозначения

3.1 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 холодопроизводительность Q (refrigerating capacity*; ![]() **): Произведение массового расхода хладагента через компрессор на разность между удельной энтальпией хладагента на входе в компрессор и удельной энтальпией хладагента на входе в расширительное устройство испарителя.

**): Произведение массового расхода хладагента через компрессор на разность между удельной энтальпией хладагента на входе в компрессор и удельной энтальпией хладагента на входе в расширительное устройство испарителя.

________________

* en.

** de.

3.1.2 переохлаждение (subcooling*; ![]() **): Разность между температурой кипения хладагента при давлении, соответствующем давлению на выходе из компрессора, и температурой жидкого хладагента, имеющего температуру ниже температуры кипения.

**): Разность между температурой кипения хладагента при давлении, соответствующем давлению на выходе из компрессора, и температурой жидкого хладагента, имеющего температуру ниже температуры кипения.

________________

* en.

** de.

3.1.3 перегрев газа на всасывании (superheat*; ![]() **): Разность между температурой пара хладагента на входе в компрессор и температурой хладагента на линии насыщенного пара при давлении, соответствующем давлению всасывания компрессора.

**): Разность между температурой пара хладагента на входе в компрессор и температурой хладагента на линии насыщенного пара при давлении, соответствующем давлению всасывания компрессора.

________________

* en.

** de.

3.1.4 потребляемая мощность Р (power absorbed*; leistungsaufnahme**): Мощность, требуемая для привода компрессора.

________________

* en.

** de.

Примечание - Определение энергопотребления приведено в разделе 7.

3.1.5 холодильный коэффициент ![]() (coefficient of performance*;

(coefficient of performance*; ![]() **): Отношение холодопроизводительности к потребляемой мощности.

**): Отношение холодопроизводительности к потребляемой мощности.

________________

* en.

** de.

Примечание - Обе вышеприведенные характеристики определяют для заданных условий испытания.

3.1.6 докритический режим (subcritical operation*; unterkritischer Betrieb**): Условия эксплуатации с уровнем давления на выходе из компрессора ниже критического давления.

________________

* en.

** de.

3.1.7 сверхкритический режим (supercritical operation*; transkritischer Betrieb**): Условия эксплуатации с уровнем давления на выходе из компрессора выше критического давления.

________________

* en.

** de.

3.1.8 режим частичной нагрузки (partial load operation*; teillastbetrieb**): Для компрессоров с механизмом регулирования производительности частичную нагрузку понимают как работу с задействованием регулятора производительности при пониженной потребности в холоде.

________________

* en.

** de.

Примечание - Включение/выключение напряжения, питающего двигатель компрессора, не считают регулированием производительности.

3.1.9 жидкость (fluid*; ![]() **): Хладагент в жидкой, газовой или паровой фазе, включая состояние, близкое к критическому давлению и выше.

**): Хладагент в жидкой, газовой или паровой фазе, включая состояние, близкое к критическому давлению и выше.

________________

* en.

** de.

3.1.10 температура кипения (evaporating temperature*; verdampfungstemperatur**): Температура точки росы при давлении на всасывании компрессора.

________________

* en.

** de.

3.1.11 температура конденсации (condensing temperature*; ![]() **): Температура точки росы при давлении на выходе из компрессора.

**): Температура точки росы при давлении на выходе из компрессора.

________________

* en.

** de.

3.1.12 расход хладагента m (mass flow rate*; ![]() **): Массовый расход хладагента через компрессор.

**): Массовый расход хладагента через компрессор.

________________

* en.

** de.

3.1.13 коэффициент подачи (объемный КПД) ![]() (volumetric efficiency*; liefergrad**): Отношение фактического объемного расхода в условиях на всасывании компрессора к описываемому объему компрессора в соответствии с условиями, указанными в 4.3.

(volumetric efficiency*; liefergrad**): Отношение фактического объемного расхода в условиях на всасывании компрессора к описываемому объему компрессора в соответствии с условиями, указанными в 4.3.

________________

* en.

** de.

Примечание - Параметры см. в таблице 2, индексы 1, 2 и 7.

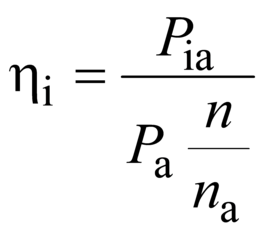

3.1.14 изоэнтропный КПД ![]() , (коэффициент полезного действия) (adiabatic efficiency*;

, (коэффициент полезного действия) (adiabatic efficiency*; ![]() **): Отношение полной изоэнтропной мощности сжатия к потребляемой мощности.

**): Отношение полной изоэнтропной мощности сжатия к потребляемой мощности.

________________

* en.

** de.

Примечание - Полная изоэнтропная мощность сжатия представляет собой сумму соответствующего произведения действительного массового расхода, умноженного на изоэнтропное изменение энтальпий на данной ступени сжатия.

3.1.15 содержание масла ![]() , (oil content*;

, (oil content*; ![]() **): Отношение измеренного массового расхода масла к массовому расходу циркулирующей смеси масло-хладагент на входе в компрессор.

**): Отношение измеренного массового расхода масла к массовому расходу циркулирующей смеси масло-хладагент на входе в компрессор.

________________

* en.

** de.

Примечание - Содержание масла может отличаться при различных вариантах обвязки компрессора.

3.2 Обозначения

В настоящем стандарте использованы обозначения, указанные в таблице 1, и индексы, приведенные в таблице 2.

Таблица 1 - Обозначения

Обозначение | Параметр | Единица измерения |

A | Площадь теплообмена | м |

c | Удельная теплоемкость при нагреве и охлаждении | Дж/кг·К |

| Частота электрического тока | Гц |

F | Коэффициент потерь тепла | Вт/К |

| Отношение массовых расходов | - |

h | Удельная энтальпия | Дж/кг |

| Удельная энтальпия хладагента на выходе из компрессора (2), используемая для расчета изоэнтропного КПД при условии, что хладагент имеет ту же самую энтропию, что и на входе компрессора (1) (для заданных условий испытания) | Дж/кг |

| Удельная энтальпия хладагента на выходе компрессора (2), используемая для расчета изоэнтропного КПД при условии, что хладагент имеет ту же самую энтропию, что и в точке впрыска (7) компрессора (для заданных условий испытания) | Дж/кг |

n | Число оборотов вала компрессора | с |

P | Потребляемая мощность | Вт |

p | Абсолютное давление | Па |

| Массовый расход хладагента, определяемый во время испытания | кг/с |

m | Массовый расход хладагента при заданных условиях испытаний | кг/с |

| Массовый расход нагревающей или охлаждающей среды | кг/с |

| Массовый расход масла | кг/с |

| Массовый расход циркулирующей смеси масло-хладагент | кг/с |

V | Объемный расход хладагента | м |

| Объемный расход циркулирующей смеси масло-хладагент | м |

T | Абсолютная температура | К |

| Разность между температурой жидкости на выходе из экономайзера и температурой кипения, соответствующей промежуточному давлению | К |

t | Температура | °C |

| Средняя температура поверхности калориметра | °C |

| Температура кипения хладагента | °C |

| Температура кипения вторичной жидкости | °C |

| Контролируемая температура | °C |

| Температура нагревающей или охлаждающей жидкости на выходе из теплообменника | °C |

u | Коэффициент теплопередачи | Вт/м |

U | Электрическое напряжение | В |

| Теоретическая объемная производительность компрессора при фиксированном числе оборотов | м |

| Содержание масла в контуре хладагента, выраженное в единицах массы масла на единицу массы смеси хладагента с маслом, циркулирующей по контуру | кг/кг |

| Холодильный коэффициент | - |

| Изоэнтропный КПД | - |

| Объемный КПД (коэффициент подачи) | - |

v | Удельный объем | м |

| Плотность хладагента в зависимости от давления и температуры, при которых измеряют скорость потока | кг/м |

| Тепловая нагрузка в калориметре | Вт |

| Потребляемая мощность нагревателя | Вт |

Q | Холодопроизводительность компрессора в заданных условиях испытаний | Вт |

Таблица 2 – Индексы

Индекс | Значение |

a | Действительное значение |

amb | Окружающая среда |

1 | Значение параметра хладагента на входе в компрессор |

2 | Значение параметра хладагента на выходе из компрессора |

3 | Значение параметра хладагента на входе в конденсатор/газовый охладитель |

4 | Значение параметра хладагента на выходе из конденсатора/газового охладителя |

5 | Значение параметра хладагента на входе в расширительное устройство |

6 | Значение параметра хладагента на выходе из испарителя |

7 | Значение параметра хладагента на входе в точку впрыска (подключение к компрессору) |

8 | Значение параметра хладагента на входе в расходомер |

9 | На входе в расширительное устройство С7 |

10 | Значение параметра хладагента на выходе из экономайзера НХ |

| Жидкий хладагент в точке кипения, соответствующий давлению на выходе из компрессора, в указанных условиях испытаний для докритического режима или жидкий хладагент при давлении на выходе из компрессора и температуре на выходе из газового охладителя на заданные условия испытаний |

| Жидкий хладагент в точке кипения, соответствующей давлению на входе в точку впрыска для докритического режима в соответствии с заданными условиями испытаний |

| Жидкий хладагент в точке кипения, соответствующей давлению на входе в точку впрыска, плюс разность температур в экономайзере НХ |

b | Кипение |

d | Точка росы |

i | Изоэнтропа |

cal | Поверхность калориметра |

crit | Критическая точка хладагента |

f | Жидкость |

oil | Масло |

s | Жидкость во вторичном контуре |

x | Смесь масло-хладагент |

3.3 Контур хладагента - контрольные точки

На рисунке 1 показаны контрольные точки в контуре хладагента.

Это обобщенное представление иллюстрирует поведение параметров хладагента в типичных схемах с одноступенчатым сжатием, среди которых не все параметры имеют отношение к характеристикам компрессора (например, потери давления в магистралях), но дает ориентиры для правильного расчета. Диаграммы давление - энтальпия (p, h-диаграммы), приводимые ниже при описании отдельных методов испытаний, не показывают различные перепады давления, чтобы сделать диаграммы максимально ясными.

|

1 - хладагент на входе в компрессор; 2 - хладагент на выходе из компрессора; 3 - газообразный хладагент на входе в конденсатор/газовый охладитель; 4 - хладагент на выходе из конденсатора или газоохладителя; 5 - жидкий хладагент на входе в расширительное устройство; 6 - газообразный хладагент на выходе из калориметра; A - компрессор; B - конденсатор; C - расширительное устройство; D - испаритель

Рисунок 1 - Контур хладагента

4 Погрешности измерений и условия испытаний

4.1 Погрешности данных о производительности

Измерительные приборы выбирают и калибруют таким образом, чтобы конечный результат находился в пределах следующего максимального диапазона погрешностей измерения для измеренного значения:

- холодопроизводительность - ±2,5%;

- электрическая потребляемая мощность - ±1%;

- механическая потребляемая мощность - ±2,5%.

4.2 Погрешности измерений

Предполагается, что значения погрешностей должны обеспечивать нахождение измеряемой величины в пределах 95%-ного доверительного интервала, т.е. составлять плюс-минус двукратное стандартное отклонение. Если в соответствующих разделах не указано иное, результаты измерений должны быть в пределах следующего максимального диапазона погрешностей измерений для измеренного значения:

- абсолютное давление - ±1%;

- электрические параметры: ток - ±1%, частота - ±1%, мощность - ±1%, напряжение - ±1%;

- расход хладагента - ±1%;

- число оборотов - ±0,07%;

- масса - ±0,2%;

- температуры: разность температур - ±0,05 К, относительная разность температур - ±1%, прочие температуры - ±0,3 К, время - ±0,1%, крутящий момент - ±1%;

- расход воды - ±1%.

Вместе с тем следует иметь в виду, что соблюдение перечисленных пределов не означает, что требования 4.1 будут выполнены.

4.3 Условия испытаний

Ниже приведены требования к организации испытаний. Допустимые при этом отклонения измеряемых параметров указаны в таблице 3.

Таблица 3 - Допустимые отклонения параметров, измеряемых при испытаниях

Заданные условия испытаний | Допустимое отклонение во время всего периода испытаний |

Абсолютное давление | ±1,0% |

Абсолютное давление | ±1,0% |

Абсолютное давление | ±1,0% |

Температура хладагента на входе в компрессор | ±3,0 K |

Температура хладагента на входе в точку впрыска | ±3,0 K |

Номинальное число оборотов вала компрессора n | ±1,0% |

Номинальное электрическое напряжение U | ±1,5% |

Номинальная электрическая частота | ±1,0% |

Температура окружающей среды | ±3,0 K |

| |

Значения записывают для соответствующих заданных условий испытаний. Для расчета холодопроизводительности могут потребоваться дополнительные значения:

- температура на выходе газового охладителя во время сверхкритического режима;

- разность температур в переохладителе или доохладителе жидкости в цикле с впрыском (расширительное устройство без разницы температур). Значение давления ![]() необходимо отрегулировать в соответствии с приложением А, чтобы достичь требуемой разности температур.

необходимо отрегулировать в соответствии с приложением А, чтобы достичь требуемой разности температур.

При циклическом управлении производительностью отклонения таблицы 3 относят к средним значениям для одного состояния управления.

При работе с постоянной производительностью отклонения действительны:

- для каждого записанного значения;

- для средних значений в минуту или

- для средних значений за время испытаний плюс-минус двукратное превышение стандартных отклонений измеренных значений.

При наличии влажного пара в точке впрыска 7 применяют поправки приложения А. В этом случае тепловой баланс на теплообменнике экономайзера используют для определения удельной энтальпии хладагента в точке 7.

Эти условия применяют для компрессоров с заводскими теплообменниками экономайзера, где температуру в точке 7 не измеряют и поэтому определяют.

5 Общие требования

5.1 Методы расчета

5.1.1 Краткое описание

Определение холодопроизводительности компрессора в заданных условиях испытаний включает в себя:

- оценку фактического расхода хладагента через компрессор при эксплуатации в соответствии с таблицей 3;

- коррекцию этого массового расхода до массового расхода, указанного в заданных условиях испытаний по соотношению фактического удельного объема (![]() ) хладагента на входе в компрессор и удельного объема газа в заданных условиях испытаний (

) хладагента на входе в компрессор и удельного объема газа в заданных условиях испытаний ();

- произведение скорректированного массового расхода на разность между удельными энтальпиями газообразного хладагента на входе в компрессор ![]() и жидкостью (хладагентом), поступающей в расширительное устройство испарителя

и жидкостью (хладагентом), поступающей в расширительное устройство испарителя ![]() при заданных условиях испытаний в одноступенчатых циклах дросселирования. В многоступенчатых циклах дросселирования используют

при заданных условиях испытаний в одноступенчатых циклах дросселирования. В многоступенчатых циклах дросселирования используют ![]() . Хладагент на всасывающем трубопроводе (трубопроводах) перегревают до требуемого значения выше температуры точки росы.

. Хладагент на всасывающем трубопроводе (трубопроводах) перегревают до требуемого значения выше температуры точки росы.

Примечание - При использовании настоящего стандарта полагают, что объемный расход при работе компрессора в соответствии с таблицей 3 остается постоянным.

5.1.2 Удельная энтальпия

Конкретное значение энтальпии можно найти в общепринятых данных о термодинамических свойствах используемого хладагента. Определяющими параметрами являются температура и давление хладагента в соответствующих контрольных точках.

До температуры конденсации 0,95·![]() энтальпия жидкости зависит только от температуры. Свыше 0,95·

энтальпия жидкости зависит только от температуры. Свыше 0,95·![]() - учитывают зависимость энтальпии от температуры и давления.

- учитывают зависимость энтальпии от температуры и давления.

5.1.3 Расход хладагента

Расход хладагента измеряют непосредственно или рассчитывают на основании измеренных значений.

5.1.4 Потребляемая мощность

Потребляемой мощностью считают только мощность для привода компрессора. В пределах диапазона перегрева ±5 K предполагается, что потребляемая мощность остается постоянной. Потребляемая мощность для вспомогательных устройств, необходимых для работы компрессора, должна быть измерена и внесена в документацию.

Примечание - Для компрессоров с заводскими частотными преобразователями потребляемой мощностью является электрическая мощность на входе в клеммы преобразователя.

5.1.5 Основные уравнения

5.1.5.1 Массовый расход

Приведенный к заданным условиям испытаний массовый расход хладагента m, который проходит через компрессор, получают из следующего уравнения:

![]() . (1)

. (1)

Для приводного электродвигателя компрессора поправочный коэффициент ![]() заменяют на

заменяют на ![]() .

.

5.1.5.2 Холодопроизводительность компрессора

Холодопроизводительность компрессоров, как определено в 3.1.1, рассчитывают с использованием следующих уравнений:

![]() ; (2)

; (2)

![]() ; (3)

; (3)

![]() . (4)

. (4)

В отдельных случаях холодопроизводительность рассчитывают следующим образом:

![]() . (5)

. (5)

Коэффициент подачи (объемный КПД) ![]() как определено в 3.1.13, вычисляют по следующему уравнению:

как определено в 3.1.13, вычисляют по следующему уравнению:

![]() . (6)

. (6)

Примечание - В пределах, установленных в настоящем стандарте, предполагается, что объемный КПД - величина постоянная.

Потребляемую мощность, как определено в 3.1.4, определяют на основании измеренного потребления энергии для заданных условий испытаний, используя соответствующее уравнение.

Изоэнтропный КПД как определено в 3.1.14, рассчитывают с использованием следующего уравнения:

. (7)

. (7)

Для приводного электродвигателя компрессора поправочный коэффициент ![]() заменяют на

заменяют на ![]() . Изоэнтропная мощность представляет собой сумму изоэнтропных мощностей для каждого массового расхода, поступающего в компрессор.

. Изоэнтропная мощность представляет собой сумму изоэнтропных мощностей для каждого массового расхода, поступающего в компрессор.

Расчет требуемой изоэнтропной мощности для заданных условий испытаний:

![]() . (8)

. (8)

Примечание - Для компрессоров без впрыска ![]() =0.

=0.

Расчет требуемой изоэнтропной мощности в реальных условиях:

![]() . (9)

. (9)

Предполагается, что изоэнтропный КПД при переходе от реальных (измеренных) условий к заданным условиям испытаний (![]() ,

,![]() ,

,![]() ,

,,

![]() , включая n или

, включая n или ![]() ), является постоянным. Пересчет допустим только в пределах отклонений, указанных в таблице 3. Требуемую мощность при заданных условиях испытаний рассчитывают с использованием уравнения

), является постоянным. Пересчет допустим только в пределах отклонений, указанных в таблице 3. Требуемую мощность при заданных условиях испытаний рассчитывают с использованием уравнения

![]() . (10)

. (10)

Для компрессоров с промежуточным впрыском в приложении А приведена поправка к заданным условиям испытаний и оценка давления в точке впрыска.

Холодильный коэффициент ![]() , как определено в 3.1.5, рассчитывают с использованием следующего уравнения:

, как определено в 3.1.5, рассчитывают с использованием следующего уравнения:

![]() . (11)

. (11)

5.2 Требования к выбору методов испытаний

5.2.1 Общие положения

Для определения массового расхода при испытаниях, как правило, одновременно используют два разных метода, как указано в разделе 6. Результаты двух методов должны отличаться не более чем на 4%. Результатом является среднее из двух результатов.

Для компрессоров с впрыском соблюдают специальные условия:

- определяют значения всех трех массовых расходов, которые поступают на все входы компрессора (см., например, рисунок 9а);

- если два массовых расхода измеряют, значение третьего рассчитывают в соответствии с уравнением (А.5, приложение А);

- если каждый из трех массовых расходов измеряют индивидуально, это можно считать достаточным для определения каждого массового расхода двумя способами;

- каждую пару двух массовых расходов рассматривают как второй одновременный процесс для третьего массового расхода. Погрешность уравнения (А.5) должна быть в пределах 4% массового расхода на входе ![]() .

.

5.2.2 Одновременное второе испытание

В соответствии с разделом 6 для определения характеристик могут быть объединены различные процедуры. Когда испытательное оборудование находится в постоянном использовании и соответствует EH ISO 9001 при условии периодической калибровки, одновременное второе испытание не требуется.

5.3 Продолжительность испытания

5.3.1 Общие положения

Описанные испытания относятся исключительно к таким холодильным компрессорам и испытательному оборудованию, которые обеспечивают непрерывную работу и позволяют поддерживать колебания параметров и все влияющие на них факторы в установленных пределах в течение определенного периода времени.

5.3.2 Установившееся состояние

После запуска компрессора перед проведением испытания необходимо вносить изменения в настройки во время выхода на режим до тех пор, пока результаты измерений не будут соответствовать допускам, приведенным в таблице 3.

Решающими для результатов испытаний в зависимости от способа определения массового расхода являются дополнительные параметры. Эти параметры должны быть стабильными до тех пор, пока не предполагается, что они значительно увеличивают погрешность измерения результата. Линейное изменение параметров вверх или вниз более чем на 50% величины допустимых отклонений в течение испытательного периода может указывать на нестационарные условия. Инерционные характеристики компрессоров (время выхода на режим) должны соответствовать требованиям производителя.

5.3.3 Запись измеренных данных

После достижения установившегося состояния измеряемые параметры регистрируются средствами измерений. Каждую минуту регистрируют минимум один полный измерительный цикл для всех измеряемых параметров. Продолжительность испытания должна составлять не менее 15 мин, и должно быть сформировано среднее значение всех измеренных значений.

При использовании циклического управления производительностью делают не менее 15 полных измерений для каждого цикла управления. Период испытания может включать только полные циклы управления, число которых должно быть не менее 10. Кроме того, рассчитывают среднее значение всех значений параметров, измеренных за один цикл.

5.4 Точки измерения давления и температуры

Точки измерения давления и температуры устанавливают в одном и том же месте на подводящих и отводящих трубопроводах компрессора. Их размещают на расстоянии не менее четырех диаметров соответствующей прямой трубы, но не менее 150 мм от запорных клапанов или входов/выходов компрессора. Диаметр подводящих и отводящих трубопроводов компрессора должен соответствовать диаметру фланца компрессора на длине не менее восьми диаметров трубы.

Для компрессоров с установленными на предприятии теплообменниками экономайзера измерительная точка 7 для измерения давления может отклоняться от вышеуказанного требования из-за геометрии соединительного шланга. Давление в точке 7 измеряют для выполнения расчета поправок в соответствии с приложением А.

5.5 Содержание масла

После испытания определяют содержание масла.

Смесь хладагент-масло удаляют из контура хладагента в жидкой фазе, далее эту смесь заливают в подходящий сосуд и определяют долю масла в смеси.

При повторных испытаниях модели компрессора, где содержание масла известно, достаточно одного измерения. Для определения доли масла в смеси можно использовать различные методы при условии их одинаковой точности. Сосуд для масла выполняют в соответствии с ЕН 378-2.

Примечание - При измерении расхода без учета жидкой фазы использование маслоотделителя(ей) является обязательным.

5.6 Разделение на составные части

В случае использования новых образцов зеотропных хладагентов необходимо проверить их состав. При наличии утечек следует убедиться, что состав хладагента соответствует заявленному, в противном случае хладагент должен быть заменен, и испытание повторяют.

Примечание - Зеотропные хладагенты имеют определенный состав при определенных условиях. Изменения температуры и давления могут привести к изменению концентрации различных компонентов в используемом хладагенте. Это может быть усугублено неблагоприятным распределением хладагента в контуре, негерметичностью системы и разной растворимостью масла. Термодинамические свойства также изменяются, что приводит к неопределенности при получении данных о производительности.

5.7 Калибровка калориметров для методов испытаний A, B и C

5.7.1 Потери тепла

Калориметры для методов испытаний A, B и C должны быть откалиброваны путем определения коэффициента потерь тепла, который определяет теплообмен между калориметром и окружающей средой

![]() . (12)

. (12)

5.7.2 Контролируемая температура

Контролируемая температура ![]() зависит от типа калориметра, который определяет тепловой поток в окружающую среду. Это может быть:

зависит от типа калориметра, который определяет тепловой поток в окружающую среду. Это может быть:

a) температура кипения ![]() вторичной жидкости (например, метод A) (рекомендуется при использовании однокомпонентного хладагента);

вторичной жидкости (например, метод A) (рекомендуется при использовании однокомпонентного хладагента);

b) средняя температура поверхности калориметра ![]() (например, метод B);

(например, метод B);

c) средняя температура кипения хладагента ![]() в калориметре (например, метод С).

в калориметре (например, метод С).

5.7.3 Процедура калибровки

Для определения коэффициента потерь тепла используют следующую процедуру.

Перед испытанием температура окружающей среды ![]() должна поддерживаться постоянной, а подвод тепла

должна поддерживаться постоянной, а подвод тепла ![]() должен быть таким, чтобы поддерживать контролируемую температуру

должен быть таким, чтобы поддерживать контролируемую температуру ![]() примерно на 15 K выше температуры окружающей среды.

примерно на 15 K выше температуры окружающей среды.

Отсчет параметров проводят через один час после достижения теплового равновесия. Тепловое равновесие достигается, когда четыре последовательных показания соответствуют следующим условиям:

a) температура окружающего воздуха меняется не более чем на ±1 K;

b) контролируемая температура ![]() меняется не более чем на ±0,5 K;

меняется не более чем на ±0,5 K;

c) при использовании прерывистого электрического нагрева или нагрева жидкостью показания тепловой нагрузки изменяются не более чем на ±5%. Когда для нагрева используют жидкость, массовый расход ![]() должен быть установлен таким образом, чтобы падение температуры составляло не менее 5 K.

должен быть установлен таким образом, чтобы падение температуры составляло не менее 5 K.

Подвод тепла к калориметру определяют следующим образом:

a) при нагреве потоком жидкости: ![]() ;

;

b) для электрического нагревателя: тепловой поток ![]() равен потреблению электрической энергии нагревателя

равен потреблению электрической энергии нагревателя ![]() .

.

5.8 Источник данных о хладагенте

Источник данных о термодинамических свойствах хладагента приводят в отчете об испытаниях.

6 Методы испытаний

6.1 Общие положения

В настоящем стандарте приведены принятые на сегодня методы испытаний. Однако допускают использование и других методов, если они отвечают требованиям к значениям погрешностей измерений, указанным в 4.1.

6.2 Перечень методов испытаний

6.2.1 Метод калориметра

6.2.1.1 Калориметр испарителя

6.2.1.2 Метод A. Калориметр с теплоносителем на стороне всасывания (см. 6.3).

6.2.1.3 Метод B. Сухой калориметр с хладагентом на стороне всасывания (см. 6.4).

6.2.1.4 Метод C. Калориметр конденсатора/газового охладителя со стороны нагнетания с водяным охлаждением (см. 6.5).

6.2.2 Метод измерения расхода

6.2.2.1 Метод D. Расходомер газовой фазы хладагента.

6.2.2.2 Метод E. Расходомер хладагента на входе в расширительное устройство на жидкостной магистрали (см. 6.7).

6.3 Метод A. Калориметр с теплоносителем на стороне всасывания

6.3.1 Описание

В состав калориметра с теплоносителем (см. рисунки 2, 3) входит испаритель, который состоит из змеевика или нескольких параллельных змеевиков с расширительным устройством. Этот испаритель расположен в верхней части герметичного и теплоизолированного сосуда. Нижнюю часть сосуда заполняют летучим теплоносителем, в который полностью погружают нагреватель. Расход хладагента регулируют либо вручную, либо регулятором давления, который располагают как можно ближе к калориметру. Расширительное устройство и трубопровод, подающий хладагент к калориметру, должны быть теплоизолированными, чтобы свести к минимуму притоки тепла.

Калориметр теплоизолируют таким образом, чтобы потери тепла (теплопритоки) не превышали 5% холодопроизводительности компрессора.

Необходимо обеспечить измерение температуры теплоносителя.

В соответствии с требованиями ЕН 378-2 принимают меры, гарантирующие, что давление хладагента в устройстве не превысит допустимых с точки зрения безопасности пределов.

6.3.2 Калибровка

Коэффициент тепловых потерь определяют в соответствии с 5.7. Для определения температуры ![]() теплоносителя используют контролируемую температуру

теплоносителя используют контролируемую температуру ![]() .

.

6.3.3 Процедура испытания

Давление и температуру газообразного хладагента на входе в компрессор регулируют с использованием устройства и изменения мощности нагревателя летучей (вторичной) жидкости, передающей тепло испарителю. Давление на выходе из компрессора регулируют путем изменения температуры и расхода среды, охлаждающей конденсатор/газоохладитель, или регулятором давления в линии нагнетания.

6.3.4 Требования

6.3.4.1 В случае непрерывного нагрева изменение тепловой нагрузки во время испытания должно быть не более 1% расчетной холодопроизводительности компрессора.

6.3.4.2 В случае периодического нагрева температуру насыщения, соответствующую давлению вторичной жидкости, поддерживают постоянной в пределах ±0,5 K.

6.3.5 Дополнительная информация

В процессе испытания регистрируют следующие параметры:

a) давление пара хладагента на выходе из испарителя (![]() );

);

b) температуру хладагента на выходе из испарителя (![]() );

);

c) давление жидкого хладагента на входе в расширительное устройство (![]() );

);

d) температуру жидкого хладагента на входе в расширительное устройство (![]() );

);

e) температуру среды, окружающей калориметр (![]() );

);

f) давление вторичной жидкости (![]() );

);

g) тепловую нагрузку калориметра (![]() ).

).

|

1 - хладагент на входе в компрессор в заданных условиях испытания; 2 - хладагент на выходе из компрессора; 5 - жидкий хладагент на входе в расширительное устройство; 6 - газообразный хладагент на выходе из калориметра; A - компрессор; B - конденсатор/газовый охладитель; C - расширительное устройство; E - нагреватель; F - калориметр; ![]() - температура летучего теплоносителя (вторичной жидкости);

- температура летучего теплоносителя (вторичной жидкости); ![]() - температура поверхности калориметра

- температура поверхности калориметра

Рисунок 2 - Калориметр с теплоносителем на стороне всасывания, метод A

|

1 - хладагент на входе в компрессор; 2 - хладагент на выходе из компрессора; 5 - жидкий хладагент на входе в расширительное устройство; 6.1 - газообразный хладагент на выходе F1; 6.7 - газообразный хладагент на выходе F7; 7 - хладагент в точке впрыска; A - компрессор; B - конденсатор/газовый охладитель; C1 - расширительное устройство; C7 - расширительное устройство; E1 - нагреватель для калориметра F1; Е7 - нагреватель для калориметра F7; F1 - калориметр; F7 - калориметр; ![]() - температура летучего теплоносителя (вторичной жидкости) для калориметра F1;

- температура летучего теплоносителя (вторичной жидкости) для калориметра F1; ![]() - температура летучего теплоносителя (вторичной жидкости) для калориметра F7;

- температура летучего теплоносителя (вторичной жидкости) для калориметра F7; ![]() - температура поверхности калориметра F1;

- температура поверхности калориметра F1; ![]() - температура поверхности калориметра F7

- температура поверхности калориметра F7

Рисунок 3 - Калориметр с теплоносителем, метод A для компрессоров с впрыском

6.4 Определение массового расхода хладагента

Массовый расход хладагента в процессе испытания определяют из следующего уравнения:

![]() . (13)

. (13)

6.5 Метод B. Сухой калориметр с хладагентом на стороне всасывания

6.5.1 Описание

Сухой калориметр с хладагентом (см. рисунки 4-6) представляет собой испаритель, состоящий из труб или трубчатых элементов соответствующей длины и соответствующего диаметра для кипения в них хладагента, нагнетаемого компрессором. Внешнюю поверхность испарителя либо нагревают жидкостью, циркулирующей снаружи в концентрической трубе или в межтрубном пространстве, либо электрообогревателем. В качестве альтернативы в испарителе допускается использовать соответствующий нагреватель.

Расход хладагента регулируют либо вручную, либо регулятором постоянного давления, который располагают как можно ближе к калориметру. Расширительное устройство и магистраль подачи хладагента к калориметру теплоизолируют для снижения интенсивности теплообмена с окружающей средой.

Калориметр теплоизолируют таким образом, чтобы потери (притоки) тепла не превышали 5% холодопроизводительности компрессора.

В соответствии с требованиями ЕН 378-2 принимают меры, гарантирующие, что давление хладагента в устройстве не превысит допустимых с точки зрения безопасности пределов.

|

1 - хладагент на входе в компрессор в заданных условиях испытания; 2 - хладагент на выходе из компрессора; 5 - жидкий хладагент на входе в расширительное устройство; 6 - газообразный хладагент на выходе из калориметра; A - компрессор; B - конденсатор/газовый охладитель; C - расширительное устройство; E - нагреватель; F - калориметр; ![]() - температура поверхности калориметра

- температура поверхности калориметра

Рисунок 4 - Сухой калориметр с хладагентом, метод В

|

1 - хладагент на входе в компрессор; 2 - хладагент на выходе из компрессора; 5 - жидкий хладагент на входе в расширительное устройство; 6.1 - газообразный хладагент на выходе F1; 6.7 - газообразный хладагент на выходе F7; 7 - хладагент в точке впрыска; A - компрессор; B - конденсатор/газовый охладитель; C1 - расширительное устройство; C7 - расширительное устройство; E1 - нагреватель для калориметра F1; E7 - нагреватель для калориметра F7; F1 - калориметр; F7 - калориметр; ![]() - температура поверхности калориметра F1;

- температура поверхности калориметра F1; ![]() - температура поверхности калориметра F7

- температура поверхности калориметра F7

Рисунок 5 - Сухой калориметр с хладагентом, метод B для компрессоров с впрыском

|

1 - хладагент на входе в компрессор; 2 - хладагент на выходе из компрессора; 5 - жидкий хладагент на входе в расширительное устройство; 6 - газообразный хладагент на выходе из калориметра; 7 - хладагент в точке впрыска; 9 - жидкий хладагент на входе в расширительное устройство C7; 10 - жидкий хладагент на выходе из экономайзера HX; A - компрессор; B - конденсатор/газовый охладитель; C1 - расширительное устройство; C7 - расширительное устройство; E - нагреватель для калориметра; F - калориметр; G - экономайзер HX; ![]() - температура поверхности калориметра

- температура поверхности калориметра

Рисунок 6 - Сухой калориметр с хладагентом, метод B для компрессоров с экономайзером HX, установленным на предприятии

6.5.2 Калибровка

Коэффициент тепловых потерь определяют в соответствии с 5.7. Среднюю температуру поверхности калориметра ![]() используют в качестве контролируемой температуры

используют в качестве контролируемой температуры ![]() .

.

6.5.3 Процедура испытания

Давление и температуру газообразного хладагента на входе в компрессор регулируют с использованием расширительного устройства и изменения мощности нагревателя, установленного на испарителе. Давление на выходе из компрессора регулируют путем изменения температуры и расхода среды, охлаждающей конденсатор/газоохладитель, или регулятором давления в линии нагнетания.

6.5.4 Требования

6.5.4.1 Если для нагрева используют жидкость, температура жидкости на входе должна быть постоянной, допустимые колебания температуры должны быть в пределах ±0,3 К, а расход нагревающей жидкости подбирают таким образом, чтобы падение температуры на выходе из калориметра составляло не менее 6 K. Массовый расход нагревающей жидкости поддерживают постоянным в пределах ±0,5%.

6.5.4.2 Изменение теплоотдачи во время испытания не должно превышать 1% расчетной холодопроизводительности компрессора.

6.5.5 Дополнительная информация

В процессе испытания регистрируют следующие параметры:

a) давление пара хладагента на выходе из испарителя (![]() );

);

b) температуру хладагента на выходе из испарителя (![]() );

);

c) давление жидкого хладагента на входе в расширительное устройство (![]() );

);

d) температуру жидкого хладагента на входе в расширительное устройство (![]() );

);

e) температуру среды, окружающей калориметр (![]() );

);

f) температуру нагревающей жидкости на входе в калориметр (![]() );

);

g) температуру нагревающей жидкости на выходе из калориметра (![]() );

);

h) массовый расход нагревающей жидкости (![]() );

);

i) тепловую нагрузку калориметра (![]() ) или потребление электрической энергии электронагревателя (

) или потребление электрической энергии электронагревателя (![]() );

);

j) среднюю температуру поверхности калориметра (![]() ).

).

6.5.6 Определение массового расхода хладагента

Массовый расход хладагента в процессе испытания определяют из следующих уравнений:

- при нагреве жидкостью

![]() ; (14)

; (14)

- при использовании электронагревателя

![]() . (15)

. (15)

6.6 Метод C. Конденсатор/газовый охладитель с водяным охлаждением на стороне высокого давления

6.6.1 Описание

Конденсатор/газовый охладитель с водяным охлаждением на стороне высокого давления (см. рисунок 7), который вместе с испытуемым компрессором является частью оборудования, используемого при испытаниях, должен быть оснащен соответствующими измерительными устройствами для измерения температуры, давления и расхода охлаждающей воды и изготовлен таким образом, чтобы его можно было использовать в качестве калориметра.

Калориметр конденсатора/газового охладителя должен быть теплоизолирован таким образом, чтобы потери тепла (теплопритоки) не превышали 5% производительности конденсатора/газового охладителя.

Необходимо обеспечить измерение температуры охлаждающей жидкости.

В соответствии с требованиями ЕН 378-2 должны быть приняты меры, гарантирующие, что давление хладагента в устройстве не превысит допустимых с точки зрения безопасности пределов.

6.6.2 Калибровка

Коэффициент тепловых потерь определяют в соответствии с 5.7. Среднюю температуру кипения хладагента ![]() используют в качестве контролируемой температуры

используют в качестве контролируемой температуры ![]() .

.

6.6.3 Процедура испытания

Давление и температуру газообразного хладагента на входе в компрессор регулируют с использованием расширительного устройства и изменения мощности нагревателя, установленного на испарителе. Давление на выходе из компрессора регулируют путем изменения температуры и расхода охлаждающей среды конденсатора/газового охладителя

6.6.4 Требования

Температуру охлаждающей среды на входе в конденсатор/газовый охладитель поддерживают постоянной в пределах ±0,3 K, а расход должен быть отрегулирован таким образом, чтобы перепад температур составлял не меньше 6 K. Массовый расход охлаждающей среды поддерживают постоянным в пределах ±0,5%.

|

1 - хладагент на входе в компрессор для заданных условий испытания; 2 - хладагент на выходе из компрессора; 3 - хладагент на входе в конденсатор/охладитель газа; 4 - жидкий хладагент на выходе из конденсатора/охладителя газа; C - расширительное устройство; D - испаритель; ![]() - температура охлаждающей жидкости на входе в конденсатор/охладитель газа;

- температура охлаждающей жидкости на входе в конденсатор/охладитель газа; ![]() - температура охлаждающей жидкости на выходе из конденсатора/охладителя газа; A - компрессор;

- температура охлаждающей жидкости на выходе из конденсатора/охладителя газа; A - компрессор; ![]() - массовый расход охлаждающей жидкости; B - конденсатор/газовый охладитель

- массовый расход охлаждающей жидкости; B - конденсатор/газовый охладитель

Рисунок 7 - Конденсатор/газовый охладитель с водяным охлаждением, метод C

6.6.5 Дополнительная информация

В процессе испытания регистрируют следующие параметры:

a) давление хладагента на входе в конденсатор/газовый охладитель (![]() );

);

b) температуру хладагента на входе в конденсатор/газовый охладитель (![]() );

);

c) давление хладагента на выходе из конденсатора/газового охладителя (![]() );

);

d) температуру хладагента на выходе из конденсатора/газового охладителя (![]() );

);

e) температуру охлаждающей воды на входе в конденсатор/газовый охладитель (![]() );

);

f) температуру охлаждающей воды на выходе охладителя конденсатора/газа (![]() );

);

g) массовый расход охлаждающей воды (![]() );

);

h) температуру окружающей среды на охладителе конденсатора/газа (![]() ).

).

6.6.6 Определение массового расхода хладагента

Массовый расход хладагента в процессе испытания определяют из следующего уравнения:

![]() . (16)

. (16)

6.7 Метод D. Расходомер хладагента в газовой фазе

6.7.1 Описание

Расходомер хладагента в газовой фазе устанавливают на одной из паровых магистралей. Он может быть размещен, например, на всасывающей линии (метод D1), в напорной линии (метод D2) или в промежуточной линии (метод D7). Примеры приведены на рисунках 8, 9. Контур хладагента содержит наряду с компрессором одно или несколько расширительных устройств и один или несколько теплообменников. Эти устройства должны быть установлены для балансировки давлений и температур на входе и выходе компрессора.

|

1 - хладагент на входе в компрессор; 2 - хладагент на выходе из компрессора; A - компрессор; 8.1 - вход в расходомер со стороны входа в компрессор (метод D1); 8.2 - вход в расходомер со стороны выхода из компрессора (метод D2)

Рисунок 8 - Расходомер хладагента в газовой фазе, метод D1 или D2

|

1 - хладагент на входе в компрессор; 2 - хладагент на выходе из компрессора; 7 - хладагент на линии впрыска; 8.1 - вход в расходомер со стороны входа в компрессор (метод D1); 8.2 - вход в расходомер со стороны выхода из компрессора (метод D2); 8.7 - вход в расходомер со стороны впрыска; A - компрессор

Рисунок 9 - Расходомер хладагента в газовой фазе, метод D для компрессоров с впрыском

Давление и температуру хладагента на входе в компрессор регулируют с использованием расширительного устройства и изменения тепловой нагрузки на испарителе. Давление на выходе из компрессора регулируют путем изменения температуры и расхода жидкости, охлаждающей конденсатор/охладитель газа, или установкой регулятора давления в нагнетающем трубопроводе.

6.7.2 Требования

6.7.2.1 Необходимо принять меры для того, чтобы пар хладагента в точке измерения был перегретым, однородным и полностью свободным от капель жидкого хладагента, которые могут содержаться в потоке.

6.7.2.2 В случае возникновения пульсаций в трубопроводе для уменьшения или устранения волн сжатия/разрежения следует принять необходимые меры, например путем установки соответствующего демпфирующего устройства.

6.7.2.3 Применение расходомера хладагента в газовой фазе ограничено циклом, в котором поток газа содержит менее 1,5% масла (по массе) по отношению к общему расходу ![]() смеси хладагент-масло, проходящему через расходомер.

смеси хладагент-масло, проходящему через расходомер.

6.7.3 Дополнительная информация

В процессе испытания регистрируют следующие параметры:

a) давление хладагента на входе в расходомер (![]() );

);

b) температуру хладагента на входе в расходомер (![]() );

);

c) перепад давления между входным и выходным патрубками расходомера.

6.7.4 Определение массового расхода хладагента

Расход определяют непосредственно прибором для изменения массового расхода газа или рассчитывают по результатам измерения объемного расхода и плотности газа при использовании объемного расходомера по формуле

![]() . (17)

. (17)

6.8 Метод E. Расходомер жидкого хладагента на жидкостной магистрали

6.8.1 Общие сведения

Этот метод применим только для циклов, в которых достигается полная конденсация, и поэтому не может быть использован для углекислого газа при сверхкритических режимах.

6.8.2 Описание

Расход хладагента (см. рисунок 10) определяют либо объемным, либо массовым расходомером, устанавливаемым на жидкостной магистрали. Расходомер размещают между жидкостным ресивером и расширительным устройством.

|

1 - хладагент на входе в компрессор для заданных условий испытания; 2 - хладагент на выходе из компрессора; 5 - жидкий хладагент на входе в расширительное устройство; A - компрессор; B - конденсатор; C - расширительное устройство; D - испаритель; H - жидкостный расходомер; I - переохладитель

Рисунок 10 - Расходомер жидкого хладагента, метод E для одноступенчатого цикла с докритическим режимом

6.8.3 Процедура испытания

Давление и температуру хладагента на входе в компрессор регулируют с использованием расширительного устройства и изменения мощности нагрева испарителя. Давление на выходе из компрессора регулируют путем изменения температуры и расхода охлаждающей жидкости или регулятором давления в линии нагнетания.

6.8.4 Требования

Во время испытаний поток жидкого хладагента на выходе из расходомера должен быть однородным и иметь переохлаждение не менее 3 K.

Необходимо определять содержание масла в хладагенте.

6.8.5 Дополнительная информация

В процессе испытания регистрируют следующие параметры:

a) показания расходомера;

b) давление жидкого хладагента на выходе из расходомера ![]() ;

;

c) температуру жидкого хладагента на выходе из расходомера ![]() .

.

6.8.6 Определение расхода хладагента и масла

6.8.6.1 Расход хладагента, зафиксированный при проведении испытания, определяют по следующим уравнениям:

- при использовании массового расходомера

![]() ; (18)

; (18)

- при использовании объемного расходомера

![]() . (19)

. (19)

6.8.6.2 Для определения массового расхода масла применяют следующую формулу:

![]() . (20)

. (20)

7 Определение мощности, потребляемой компрессором

7.1 Измерение

7.1.1 Общие положения

Определение энергопотребления компрессора выполняют одновременно с определением холодопроизводительности компрессора согласно разделу 6.

7.1.2 Определение энергопотребления сальниковых компрессоров

Фактическое потребление энергии определяют исходя из величины среднего крутящего момента на приводном валу компрессора.

В качестве альтернативы для привода компрессора используют калиброванный электродвигатель с известными характеристиками.

Фактическое потребление энергии рассчитывают с учетом характеристик двигателя.

При использовании клиноременной передачи учитывают потери на клиновых ремнях.

7.1.3 Определение энергопотребления бессальниковых и герметичных компрессоров

Фактическое потребление энергии для бессальниковых и герметичных компрессоров:

- потребление электроэнергии на входных клеммах приводного двигателя или

- для компрессоров с частотными преобразователями с целью регулирования производительности, в том числе установленными на предприятии, на входных клеммах преобразователя частоты.

7.2 Расчет

Потребляемую мощность компрессора рассчитывают исходя из величины среднего крутящего момента и скорости вращения (числа оборотов) вала компрессора или определяют непосредственно по величине потребляемой мощности на клеммах двигателя вместе с мощностью иного оборудования, например масляного насоса, необходимого для работы компрессора. Потребляемую мощность в заданных условиях испытаний рассчитывают согласно уравнению (10).

8 Отчет об испытаниях

8.1 Общие положения

Отчет об испытаниях должен содержать следующие сведения.

8.2 Основные сведения

Основные сведения:

- дата испытаний;

- наименование испытательной организации;

- место проведения испытаний;

- наименование организации - изготовителя компрессора;

- обозначение модели компрессора (см. EH 378-1:2008 + A2:2012, пункт 3.4.4);

- серийный номер компрессора;

- тип компрессора;

- дата последней поверки испытательного оборудования.

8.3 Дополнительная информация

В качестве дополнительной информации используют:

- используемые методы испытаний;

- атмосферное давление, когда измерение давления зависит от атмосферного давления;

- температуру окружающей среды;

- используемый хладагент;

- источник данных по термодинамическим свойствам хладагента;

- заданные параметры (заданные значения) и фактические рабочие параметры;

- продолжительность стационарного режима;

- результаты испытаний (фактические значения);

- данные о вентиляторе и его расположении при использовании;

- информацию о маслоотделителе при использовании.

В таблице приводят заданные значения и фактические значения. Испытатель или испытательная организация несут ответственность за достоверность результатов испытания.

8.4 Результаты испытаний

В соответствии с требованиями 5.1.4 определяют значения следующих параметров:

- холодопроизводительность компрессора при заданных условиях испытания (Q);

- потребляемая мощность компрессора при заданных условиях испытания (P);

- массовый расход хладагента (m);

- связанная с методом испытания (циклом) разность энтальпий;

- коэффициент подачи (объемный КПД) (![]() );

);

- изоэнтропный КПД ();

- погрешность измерений;

- содержание масла (![]() ) в кг масла на кг смеси масло-хладагент или массовая концентрация масла в процентах от единицы массы смеси масло-хладагент.

) в кг масла на кг смеси масло-хладагент или массовая концентрация масла в процентах от единицы массы смеси масло-хладагент.

Приложение А

(обязательное)

Пересчет измеренных характеристик производительности в соответствии с заданными условиями испытаний для компрессоров с впрыском

В настоящем приложении описан метод аппроксимации, в котором для определения давления в точке впрыска хладагента используют данные испытаний. Предпосылкой для этой процедуры являются постоянные значения для коэффициента подачи и изоэнтропного КПД на двух уровнях давления в пределах диапазона поправок. Значения коэффициента подачи и изоэнтропного КПД относят к давлениям и температурам на внешних соединениях подводящих трубопроводов компрессора.

|

1 - хладагент на входе в компрессор; 2 - хладагент на выходе из компрессора; 5 - жидкий хладагент на входе в расширительное устройство; 6 - газообразный хладагент на выходе из калориметра; 7 - хладагент в точке впрыска; 9 - жидкий хладагент на входе в расширительное устройство С7; 10 - жидкий хладагент на выходе из экономайзера HX; A - компрессор; B - конденсатор/газовый охладитель; C1 - расширительное устройство; C7 - расширительное устройство; E - нагреватель для калориметра; F - калориметр; G - экономайзер HX; ![]() - температура поверхности калориметра

- температура поверхности калориметра

Рисунок А.1 - Сухой калориметр с хладагентом, метод B для компрессоров с экономайзером HX, установленным на предприятии

Коэффициент подачи для 1-го и 2-го уровней давления:

![]() ; (А.1)

; (А.1)

Коэффициент подачи для второго уровня давления рассчитывают из общего массового расхода 2 с использованием удельного объема в точке впрыска 7

![]() . (А.2)

. (А.2)

Массовые расходы на двух уровнях давления и в точке впрыска (через экономайзер):

![]() ; (А.3)

; (А.3)

![]() ; (А.4)

; (А.4)

![]() . (А.5)

. (А.5)

Измерения рабочих характеристик компрессоров на испытательных стендах, как правило, не подходят для заданного условия испытания. Для определения промежуточного давления в точке впрыска ![]() должен быть рассчитан тепловой баланс на теплообменнике экономайзера при условии, что характеристики постоянны.

должен быть рассчитан тепловой баланс на теплообменнике экономайзера при условии, что характеристики постоянны.

Тепловой баланс для экономайзера

![]() . (А.6)

. (А.6)

Массовые расходы выражаем через коэффициенты подачи

![]() . (А.7)

. (А.7)

Вводят отношение массовых расходов

![]() . (А.8)

. (А.8)

Тепловой баланс на экономайзере должен быть равен нулю.

![]() . (А.9)

. (А.9)

Давление ![]() рассчитывают в процессе итераций, например с использованием метода Ньютона-Рафсона или вручную, изменяя

рассчитывают в процессе итераций, например с использованием метода Ньютона-Рафсона или вручную, изменяя ![]() небольшими шагами с вычислением производной

небольшими шагами с вычислением производной

![]() . (А.10)

. (А.10)

Здесь производная

![]() . (А.11)

. (А.11)

При расчете холодопроизводительности компрессора необходимо использовать следующие температуры (см. также таблицу 2):

![]() ; (А.12)

; (А.12)

![]() ; (А.13)

; (А.13)

![]() . (А.14)

. (А.14)

Температура газа промежуточного давления, выходящего из экономайзера и поступающего в компрессор, определяется температурой ![]() при промежуточном давлении и перегревом

при промежуточном давлении и перегревом ![]() при промежуточном давлении

при промежуточном давлении

![]() . (А.15)

. (А.15)

Изоэнтропный КПД

![]() . (А.16)

. (А.16)

Изоэнтропная мощность равна мощности сжатия от давления всасывания в точке 1 до давления нагнетания в точке 2 для массового расхода на всасывании плюс мощность сжатия от промежуточного давления в точке 7 до давления нагнетания в точке 2 для промежуточного массового расхода.

Согласно приведенному выше расчету в каждом испытании получают оценку коэффициента подачи и изоэнтропного КПД и значение промежуточного давления ![]() в соответствии с заданными условиями испытаний. При условии, что коэффициент подачи и изоэнтропный КПД являются постоянными, это давление следует использовать для расчета холодопроизводительности компрессора.

в соответствии с заданными условиями испытаний. При условии, что коэффициент подачи и изоэнтропный КПД являются постоянными, это давление следует использовать для расчета холодопроизводительности компрессора.

Отклонение расчетного и измеренного давлений должно быть менее 10%. При невыполнении этого условия испытание повторяют и вновь находят расчетное давление. Разность холодопроизводительности, определяемой по результатам двух испытаний, должна быть менее 2%. Контрольной точкой считают промежуточное давление (относительную разность), самое близкое к расчетному промежуточному давлению, которое используют для расчета холодопроизводительности и потребляемой мощности компрессора для заданных условий испытания

![]() ; (А.17)

; (А.17)

![]() . (А.18)

. (А.18)

Для теплообменников, собранных на предприятии - изготовителе компрессора, используют процедуру расчета, которая предполагает, что вместо постоянной ![]() требуется постоянное значение u·A.

требуется постоянное значение u·A.

В процессе испытаний жидкость на входе в расширительное устройство C7 должна иметь переохлаждение не более 5 K относительно давления нагнетания ![]() в винтовых компрессорах и не более 8 K в других компрессорах. Различие в величине переохлаждения обусловлено специфическими характеристиками различных типов компрессоров с переменным промежуточным давлением.

в винтовых компрессорах и не более 8 K в других компрессорах. Различие в величине переохлаждения обусловлено специфическими характеристиками различных типов компрессоров с переменным промежуточным давлением.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных европейских стандартов национальным и межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного европейского стандарта | Степень соответствия | Обозначение и наименование соответствующего национального, межгосударственного стандарта |

EN 378-2 | IDT | ГОСТ EN 378-2-2014 (EN 378-2:2008+A2:2012) "Системы холодильные и тепловые насосы. Требования безопасности и охраны окружающей среды. Часть 2. Проектирование, конструкция, изготовление, испытания, маркировка и документация" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

Библиография

[1] | EN 378-1:2008 + A2:2012, Refrigerating systems and heat pumps - Safety and environmental requirements - Basic requirements, definitions, classification and selection criteria (Системы холодильные и тепловые насосы. Требования безопасности и охраны окружающей среды. Часть 1. Основные требования, определения, классификация и критерии выбора) |

[2] | EN ISO 5167-1, Measurement of fluid flow by means of pressure differential devices inserted in circular cross-section conduits running full - Part 1: General principles and requirements (Измерение расхода жидкостей и газов с помощью дросселирующих устройств, помещенных в полностью заполненные трубопроводы круглого сечения. Часть 1. Общие принципы и требования) |

[3] | EN ISO 9001, Quality management systems - Requirements (Системы менеджмента качества. Требования) |

[4] | ISO 817, Refrigerants - Designation and safety classification (Хладагенты. Обозначения и классификация по безопасности) |

[5] | ISO 5168, Measurement of fluid flow - Procedures for the evaluation of uncertainties (Измерение потока текучей среды. Методы оценки неопределенностей)* |

________________

* Официальный перевод этого стандарта находится в Федеральном информационном фонде стандартов.

УДК 621.574:006.354 | ОКС 23.140 | ОКПД2 28.13.23 |

27.200 | ||

Ключевые слова: холодильные компрессоры, условия испытаний, основные характеристики, представление данных, допуски, холодопроизводительность, потребляемая мощность, холодильный коэффициент, массовый расход, рабочий диапазон, переохлаждение, переохладитель, температурные режимы, поправочные коэффициенты | ||

Электронный текст документа

и сверен по:

, 2019