ГОСТ 28487-2018

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЕДИНЕНИЯ РЕЗЬБОВЫЕ УПОРНЫЕ С ЗАМКОВОЙ РЕЗЬБОЙ ЭЛЕМЕНТОВ БУРИЛЬНЫХ КОЛОНН

Общие технические требования

Thread shouldered connections with tool-joint thread of drill string elements. General technical requirements

МКС 21.040

Дата введения 2019-05-01*

________________

* См. ярлык "Примечание".

- .

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом "Российский научно-исследовательский институт трубной промышленности" (ОАО "РосНИТИ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 марта 2018 г. N 107-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Киргизия | KG | Кыргызстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Россия | RU | Росстандарт |

Туркмения | ТМ | Главгосслужба "Туркменстандартлары" |

(Поправка. ИУС N 1-2022), (Поправка. ИУС N 12-2021).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 12 сентября 2018 г. N 595-ст межгосударственный стандарт ГОСТ 28487-2018 введен в действие в качестве национального стандарта Российской Федерации с 1 мая 2019 г.

5 Настоящий стандарт, по сравнению с ГОСТ 28487-90, дополнен:

- сведениями о резьбовых упорных соединениях с замковой резьбой З-30, З-35, З-38 и З-44 по ГОСТ Р 50864-96;

- дополнительными требованиями по разгрузочным элементам, холодному деформационному упрочнению резьбы, нанесению контрольных меток и приработке резьбовых соединений

6 ВЗАМЕН ГОСТ 28487-90

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ВНЕСЕНЫ: поправка, опубликованная в ИУС N 2, 2020 год; поправка, опубликованная в ИУС N 1, 2022 год, введенная в действие с 23.08.2021; поправка, опубликованная в ИУС N 12, 2021 год

Поправки внесены изготовителем базы данных

1 Область применения

Настоящий стандарт распространяется на резьбовые упорные соединения с замковой резьбой элементов бурильных колонн и устанавливает требования к основным геометрическим параметрам соединений, качеству поверхности и нанесению покрытий, а также требования к разгрузочным элементам, контрольным меткам, холодному деформационному упрочнению и приработке соединений.

Примечание - Взаимозаменяемость резьбовых упорных соединений по настоящему стандарту и эквивалентных резьбовых упорных соединений по [1]* и [2] приведена в приложении А.

________________

* См. раздел Библиография, здесь и далее по тексту. - .

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 9.301 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования

ГОСТ 8867 Калибры для замковой резьбы. Виды. Основные размеры и допуски

ГОСТ 9378 (ИСО 2632-1-85, ИСО 2632-2-85) Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 11708 Основные нормы взаимозаменяемости. Резьба. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 11708, а также следующие термины с соответствующими определениями:

3.1 замковая резьба; резьба: Коническая резьба замков бурильных труб, а также других элементов бурильных колонн для соединения их между собой.

3.2 конус муфтового конца; конус ниппельного конца: Участок конической поверхности резьбового упорного соединения соответственно муфтового или ниппельного конца.

3.3 конусность замковой резьбы: Отношение разности диаметров резьбы в сечениях, перпендикулярных к оси резьбы, к расстоянию между этими сечениями.

Примечание - Конусность может быть выражена в виде отношения чисел или в миллиметрах на миллиметр, при этом значение конусности равно ![]() , где

, где - угол уклона резьбы, в градусах.

3.4 муфтовый конец: Конец элемента бурильной колонны, имеющий резьбовое упорное соединение с внутренней замковой резьбой, конусом и упорным торцом.

3.5 натяг резьбы при контроле калибрами: Расстояние от упорного торца муфтового конца или упорного уступа ниппельного конца до измерительной плоскости соответственно калибра-пробки или калибра-кольца.

3.6 ниппельный конец: Конец элемента бурильной колонны, имеющий резьбовое упорное соединение с наружной замковой резьбой, конусом и упорным уступом.

3.7 обозначение резьбового соединения: Условное обозначение резьбового упорного соединения с замковой резьбой, состоящее из сокращения З (замковая) и диаметра большего основания конуса ниппельного конца в миллиметрах, округленного до целого значения, за исключением обозначения соединения З-118, диаметр большего основания конуса ниппельного конца которого равен 117,47 мм.

3.8 приработка: Многократное свинчивание и развинчивание резьбового упорного соединения для уменьшения вероятности заедания при эксплуатации.

3.9 разгрузочные элементы: Разгрузочная расточка или разгрузочная канавка, выполненные на ниппельном и муфтовом концах для уменьшения вероятности усталостного разрушения резьбового упорного соединения за счет уменьшения концентрации напряжений.

3.10 резьбовое упорное соединение; резьбовое соединение (конструктивный элемент): Выполненные механической обработкой на муфтовом или ниппельном конце замковая резьба, конус и упорный элемент, а также разгрузочный элемент, если применимо.

3.11 резьбовое соединение элементов бурильной колонны (результат свинчивания): Соединение муфтового и ниппельного концов элементов бурильной колонны с помощью замковой резьбы.

3.12 угол уклона замковой резьбы: Угол между линией среднего диаметра замковой резьбы и ее осью, равный половине угла конуса резьбы (угла между образующими конуса в сечении, параллельном оси резьбы).

3.13 упорный элемент резьбового упорного соединения: Уступ ниппельного и торец муфтового концов, обеспечивающие герметизацию (уплотнение) резьбового упорного соединения в результате свинчивания.

3.14 холодное деформационное упрочнение: Пластическая деформация поверхности впадин замковой резьбы, осуществляемая обкаткой роликом без нагрева, с целью повышения сопротивления усталости соединения.

3.15 элементы бурильной колонны: Бурильные трубы, ведущие бурильные трубы, переводники, толстостенные бурильные трубы, утяжеленные бурильные трубы, погружные забойные двигатели, шарошечные и лопастные долота, алмазные долота и коронки и другие изделия, имеющие резьбовые упорные соединения и входящие в состав бурильной колонны.

4 Обозначения и сокращения

4.1 В настоящем стандарте применены следующие обозначения:

- угол уклона резьбы, градус;

- ширина впадин резьбы, мм;

![]() - ширина вершин резьбы, мм;

- ширина вершин резьбы, мм;

![]() - диаметр большего основания конуса ниппельного конца, мм;

- диаметр большего основания конуса ниппельного конца, мм;

![]() - диаметр проточки ниппельного конца, мм;

- диаметр проточки ниппельного конца, мм;

![]() - диаметр меньшего основания конуса ниппельного конца, мм;

- диаметр меньшего основания конуса ниппельного конца, мм;

![]() - диаметр конической расточки муфтового конца в плоскости торца, мм;

- диаметр конической расточки муфтового конца в плоскости торца, мм;

![]() - внутренний диаметр резьбы муфтового конца в плоскости торца, мм;

- внутренний диаметр резьбы муфтового конца в плоскости торца, мм;

![]() - диаметр цилиндрического участка разгрузочной расточки, мм;

- диаметр цилиндрического участка разгрузочной расточки, мм;

![]() - диаметр разгрузочной канавки, мм;

- диаметр разгрузочной канавки, мм;

![]() - средний диаметр резьбы в основной плоскости, мм;

- средний диаметр резьбы в основной плоскости, мм;

![]() - диаметр сферического наконечника индикаторного прибора, мм;

- диаметр сферического наконечника индикаторного прибора, мм;

![]() - срез впадин резьбы, мм;

- срез впадин резьбы, мм;

![]() - срез вершин резьбы, мм;

- срез вершин резьбы, мм;

![]() - высота исходного треугольника профиля резьбы, мм;

- высота исходного треугольника профиля резьбы, мм;

![]() - рабочая высота профиля резьбы, мм;

- рабочая высота профиля резьбы, мм;

![]() - высота профиля резьбы, мм;

- высота профиля резьбы, мм;

![]() - компенсированная высота профиля резьбы, мм;

- компенсированная высота профиля резьбы, мм;

К- конусность резьбы, мм/мм;

![]() - шаг резьбы, мм;

- шаг резьбы, мм;

![]() - шероховатость поверхности, мкм;

- шероховатость поверхности, мкм;

- радиус скругления впадин резьбы, мм;

- радиус скругления вершин резьбы, мм;

- минимальная длина резьбы с полным профилем муфтового конца, мм;

![]() - расстояние от плоскости торца муфтового конца до разгрузочной расточки, мм;

- расстояние от плоскости торца муфтового конца до разгрузочной расточки, мм;

![]() - расстояние от плоскости торца муфтового конца до разгрузочной канавки, мм;

- расстояние от плоскости торца муфтового конца до разгрузочной канавки, мм;

![]() - длина конуса муфтового конца, мм;

- длина конуса муфтового конца, мм;

![]() - длина конуса ниппельного конца, мм;

- длина конуса ниппельного конца, мм;

![]() - компенсированная длина резьбы, мм;

- компенсированная длина резьбы, мм;

- число витков резьбы на длине 25,4 мм.

(Поправка. ИУС N 2-2020).

4.2 В настоящем стандарте применены следующие сокращения:

З - тип резьбовых упорных соединений с замковой резьбой;

CW - холодное деформационное упрочнение;

LH - левое направление резьбы;

FH - тип резьбовых упорных соединений с широким проходным отверстием;

NC - резьбовые упорные соединения нумерационного типа;

REG - резьбовые упорные соединения обычного типа.

5 Технические требования

5.1 Форма и геометрические параметры профиля замковой резьбы

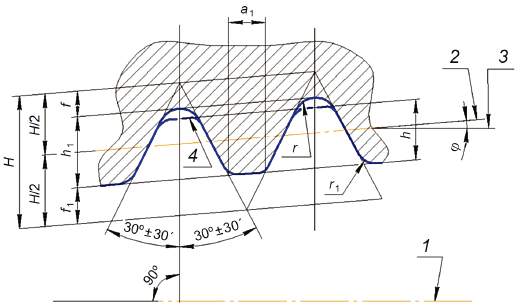

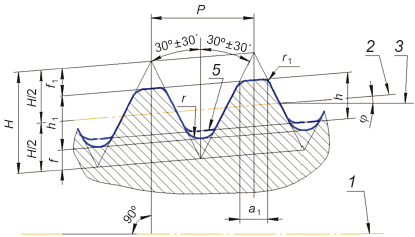

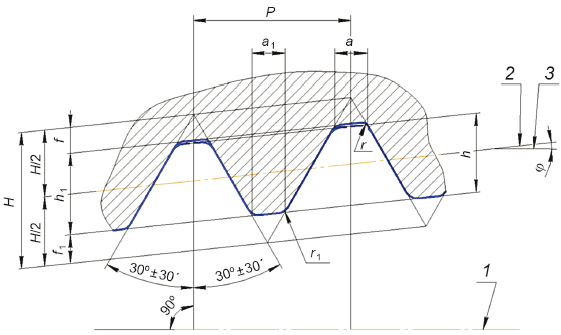

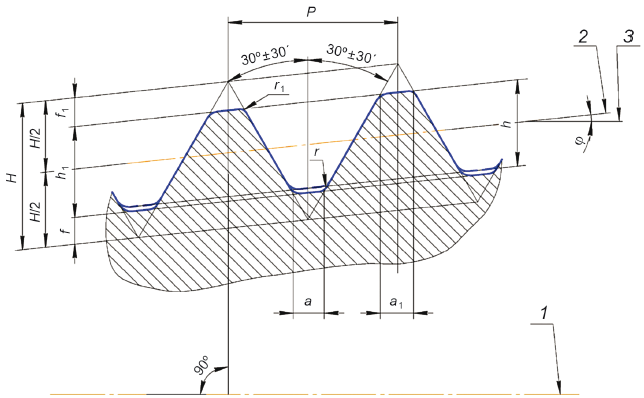

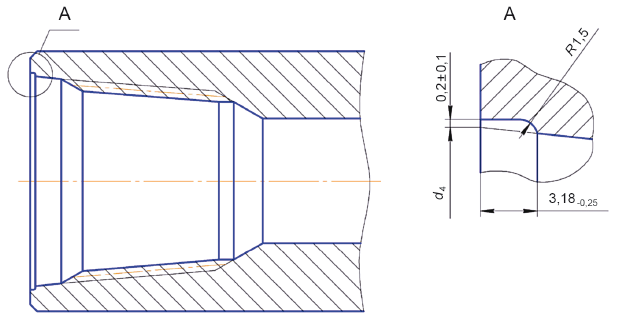

Резьбовые соединения выполняют с левой или правой резьбой, имеющей форму профиля I-V, показанную на рисунке 1, или форму профиля VI, показанную на рисунке 2.

Основные геометрические параметры профилей резьбы приведены в таблице 1.

|

а - Профиль резьбы муфтового конца

Рисунок 1 - Форма профилей резьбы I-V (лист 1)

|

б - Профиль резьбы ниппельного конца

1 - ось резьбы; 2 - линия среднего диаметра резьбы; 3 - линия, параллельная оси резьбы; 4 - линия профиля вершин резьбы ниппельного конца; 5 - линия профиля вершин резьбы муфтового конца; - угол уклона резьбы;

![]() - ширина вершин резьбы;

- ширина вершин резьбы; ![]() - срез впадин резьбы;

- срез впадин резьбы; ![]() - срез вершин резьбы;

- срез вершин резьбы; ![]() - рабочая высота профиля резьбы;

- рабочая высота профиля резьбы; ![]() - высота профиля резьбы;

- высота профиля резьбы; ![]() - высота исходного треугольника профиля резьбы;

- высота исходного треугольника профиля резьбы; ![]() - шаг резьбы;

- шаг резьбы; - радиус скругления впадин резьбы;

- радиус скругления вершин резьбы

Рисунок 1 - Лист 2

|

а - Профиль резьбы муфтового конца

Рисунок 2 - Форма профиля резьбы VI (лист 1)

|

б - Профиль резьбы ниппельного конца

1 - ось резьбы; 2 - линия среднего диаметра резьбы; 3 - линия, параллельная оси резьбы; - угол уклона резьбы; а - ширина впадин резьбы;

![]() - ширина вершин резьбы;

- ширина вершин резьбы; ![]() - срез впадин резьбы;

- срез впадин резьбы; ![]() - срез вершин резьбы;

- срез вершин резьбы; ![]() - высота исходного треугольника профиля резьбы;

- высота исходного треугольника профиля резьбы; ![]() - рабочая высота профиля резьбы;

- рабочая высота профиля резьбы; ![]() - высота профиля резьбы;

- высота профиля резьбы; ![]() - шаг резьбы;

- шаг резьбы; - радиус скругления впадин резьбы;

- радиус скругления вершин резьбы

Рисунок 2 - Лист 2

Таблица 1 - Геометрические параметры профиля резьбы

Размеры в миллиметрах | |||||||

Наименование показателя | Значение показателя | Предельные отклонения | |||||

Форма профиля резьбы | I | II | III | IV | V | VI | - |

Число витков резьбы n | 5 | 4 | 4 | 4 | 4 | 6 | - |

Шаг резьбы | 5,080 | 6,350 | 6,350 | 6,350 | 6,350 | 4,233 | См. таблицу 2 |

Конусность резьбы | 0,2500 (1:4) | 0,2500 (1:4) | 0,1667 (1:6) | 0,1667 (1:6) | 0,2500 (1:4) | 0,1250 (1:8) | См. таблицу 2 |

Угол уклона резьбы | 7°7'30'' | 7°7'30'' | 4°45'48'' | 4°45'48'' | 7°7'30'' | 3°34'35'' | - |

Высота исходного треугольника профиля резьбы | 4,376 | 5,471 | 5,487 | 5,487 | 5,471 | 3,661 | - |

Рабочая высота профиля резьбы | 2,626 | 3,283 | 3,293 | 2,633 | 2,625 | 1,242 | См. таблицу 3 |

Высота профиля резьбы | 2,993 | 3,742 | 3,755 | 3,095 | 3,083 | 1,420 | См. таблицу 3 |

Срез вершин резьбы | 0,875 | 1,094 | 1,097 | 1,427 | 1,423 | 1,208 | - |

Срез впадин резьбы | 0,508 | 0,635 | 0,635 | 0,965 | 0,965 | 1,033 | - |

Ширина впадин резьбы а | - | - | - | - | - | 1,194 | - |

Ширина вершин резьбы | 1,016 | 1,270 | 1,270 | 1,651 | 1,651 | 1,397 | - |

Радиус скругления впадин резьбы | 0,508 | 0,635 | 0,635 | 0,965 | 0,965 | 0,38 | - |

Радиус скругления вершин резьбы | 0,38 | 0,38 | 0,38 | 0,38 | 0,38 | 0,38 | +0,2 |

| |||||||

Таблица 1. (Поправка. ИУС N 2-2020).

Таблица 2 - Предельные отклонения шага и конусности резьбы

Предельные отклонения | |||

шага резьбы | конусности резьбы | ||

на длине 25,4 мм | на всей длине резьбы с полным профилем | муфтового конца | ниппельного конца |

±0,050 | ±0,110 | -0,0025 | +0,0025 |

| |||

Таблица 3 - Предельные отклонения высоты профиля резьбы

В миллиметрах | ||

Шаг резьбы | Предельные отклонения | |

рабочей высоты профиля резьбы | высоты профиля резьбы | |

4,233 | -0,060 | +0,040 |

5,080 | -0,120 | +0,080 |

6,350 | -0,180 | +0,120 |

5.2 Геометрические параметры резьбовых упорных соединений

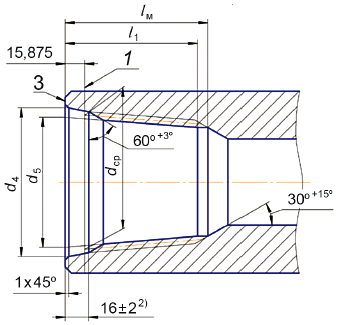

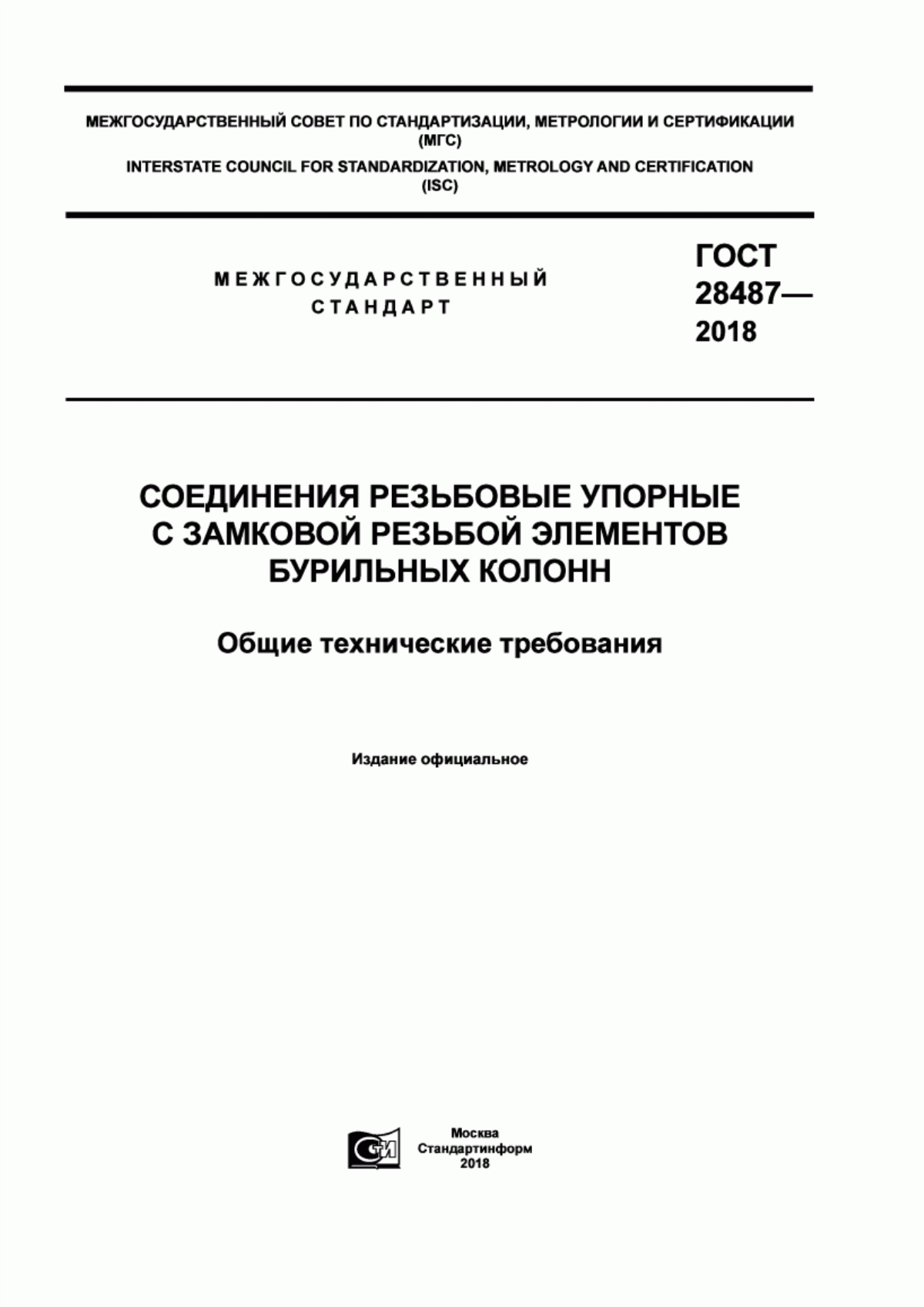

5.2.1 Геометрические параметры резьбовых соединений ниппельного и муфтового концов приведены на рисунке 3 и в таблице 4.

а - Ниппельный конец

Рисунок 3 - Резьбовые соединения ниппельного и муфтового концов (Лист 1)*

________________

* Поправка (ИУС 2-2020)

|

б - Муфтовый конец

_______________

Для формы профилей резьбы I-V, для формы профиля резьбы VI - не более 10,2 мм.

![]() Для формы профилей резьбы I-V, для формы профиля резьбы VI -

Для формы профилей резьбы I-V, для формы профиля резьбы VI - ![]() мм.

мм.

1 - основная плоскость; 2 - упорный уступ; 3 - упорный торец; - угол уклона резьбы;

![]() - диаметр большего основания конуса ниппельного конца;

- диаметр большего основания конуса ниппельного конца; ![]() - диаметр проточки ниппельного конца;

- диаметр проточки ниппельного конца; ![]() - диаметр меньшего основания конуса ниппельного конца;

- диаметр меньшего основания конуса ниппельного конца; ![]() - диаметр конической расточки муфтового конца в плоскости торца;

- диаметр конической расточки муфтового конца в плоскости торца; ![]() - внутренний диаметр резьбы муфтового конца в плоскости торца;

- внутренний диаметр резьбы муфтового конца в плоскости торца; ![]() - средний диаметр резьбы в основной плоскости;

- средний диаметр резьбы в основной плоскости; - минимальная длина резьбы с полным профилем;

![]() - длина конуса ниппельного конца;

- длина конуса ниппельного конца; ![]() - длина конуса муфтового конца

- длина конуса муфтового конца

Примечания

1 Изготовление ниппельных концов с цилиндрической проточкой должно быть указано в нормативной или технической документации на элементы бурильных колонн.

2 Заходный виток наружной и внутренней резьбы должен быть притуплен до основания профиля или скошен под углом 60°![]() .

.

Рисунок 3 - Лист 2

Таблица 4 - Геометрические параметры резьбовых соединений

В миллиметрах | ||||||||||

Обоз- наче- ние резь- бово- го сое- ди- нения | Фор- ма про- фи- ля резь- бы | Сред- ний диа- метр резьбы в основ- ной плос- кости | Диа- метр боль- шего основа- ния конуса нип- пельно- го конца | Диа- метр проточ- ки нип- пельно- го конца | Диа- метр мень- шего осно- вания конуса нип- пель- ного конца | Дли- на кону- са нип- пель- ного кон- ца | Диа- метр кони- ческой расточ- ки муфто- вого конца в плос- кости торца | Внут- ренний диа- метр резьбы муфто- вого конца в плос- кости торца | Длина конуса муф- тового конца | Мини- маль- ная длина резьбы с полным профи- лем |

З-30 | VI | 27,000 | 30,226 | - | 25,48 | 38 | 30,6 | 27,74 | 54,0 | 41 |

З-35 | VI | 32,131 | 35,357 | - | 29,86 | 44 | 35,7 | 32,87 | 60,0 | 47 |

З-38 | VI | 35,331 | 38,557 | - | 33,06 | 44 | 38,9 | 36,07 | 60,0 | 47 |

З-44 | VI | 40,869 | 44,094 | - | 38,60 | 44 | 44,5 | 41,61 | 60,0 | 47 |

З-65 | IV | 59,817 | 65,10 | 61,9 | 52,43 | 76 | 66,7 | 59,83 | 92,0 | 79 |

З-66 | I | 60,080 | 66,68 | 63,9 | 47,68 | 76 | 68,3 | 61,42 | 92,0 | 79 |

З-73 | IV | 67,767 | 73,05 | 69,8 | 60,38 | 76 | 74,6 | 67,78 | 92,0 | 79 |

З-76 | I | 69,605 | 76,20 | 73,4 | 53,95 | 89 | 77,8 | 70,95 | 105,0 | 92 |

З-86 | IV | 80,848 | 86,13 | 82,9 | 71,29 | 89 | 87,7 | 80,86 | 105,0 | 92 |

З-88 | I | 82,293 | 88,89 | 86,1 | 65,14 | 95 | 90,5 | 83,64 | 111,0 | 98 |

З-94 | IV | 89,687 | 94,97 | 91,8 | 79,13 | 95 | 96,8 | 89,70 | 111,0 | 98 |

З-101 | I | 94,844 | 101,44 | 98,6 | 77,69 | 95 | 102,8 | 96,19 | 111,0 | 98 |

З-102 | IV | 96,723 | 102,00 | 98,8 | 85,00 | 102 | 103,6 | 96,74 | 118,0 | 105 |

З-108 | IV | 103,429 | 108,71 | 105,5 | 89,71 | 114 | 110,3 | 103,44 | 130,0 | 117 |

З-117 | I | 110,868 | 117,46 | 114,7 | 90,46 | 108 | 119,1 | 112,21 | 124,0 | 111 |

З-118 | IV | 112,192 | 117,47 | 114,3 | 98,47 | 114 | 119,1 | 112,20 | 130,0 | 117 |

З-121 | I | 115,113 | 121,71 | 118,9 | 96,21 | 102 | 123,8 | 116,46 | 118,0 | 105 |

З-122 | IV | 117,500 | 122,78 | 119,6 | 103,78 | 114 | 124,6 | 117,51 | 130,0 | 117 |

З-133 | IV | 128,059 | 133,34 | 130,1 | 114,34 | 114 | 134,9 | 128,07 | 130,0 | 117 |

З-140 | II | 132,944 | 140,20 | 137,4 | 110,20 | 120 | 141,7 | 133,63 | 136,0 | 123 |

З-147 | III | 142,011 | 147,95 | 145,1 | 126,78 | 127 | 150,0 | 141,36 | 143,0 | 130 |

З-149 | V | 142,646 | 149,24 | 144,9 | 117,49 | 127 | 150,8 | 143,99 | 143,0 | 130 |

З-152 | III | 146,248 | 152,19 | 149,4 | 131,02 | 127 | 154,0 | 145,60 | 143,0 | 130 |

З-161 | III | 155,981 | 161,92 | 159,1 | 140,75 | 127 | 163,8 | 155,33 | 143,0 | 130 |

З-163 | V | 156,921 | 163,52 | 159,2 | 128,52 | 140 | 165,1 | 158,26 | 156,0 | 143 |

З-171 | III | 165,598 | 171,54 | 168,7 | 150,37 | 127 | 173,8 | 164,95 | 143,0 | 130 |

З-177 | II | 170,549 | 177,80 | 175,0 | 144,55 | 133 | 180,2 | 171,23 | 149,0 | 136 |

З-185 | V | 179,146 | 185,74 | 181,4 | 147,74 | 152 | 187,3 | 180,49 | 168,0 | 155 |

З-189 | III | 183,488 | 189,43 | 186,6 | 168,26 | 127 | 192,0 | 182,84 | 143,0 | 130 |

З-201 | II | 194,731 | 201,98 | 199,2 | 167,98 | 136 | 204,4 | 195,42 | 152,0 | 139 |

З-203 | V | 196,621 | 203,22 | 198,8 | 161,97 | 165 | 204,8 | 197,96 | 181,0 | 168 |

Таблица 4. (Поправка. ИУС N 2-2020).

5.2.2 Поверхности упорных элементов ниппельного и муфтового концов должны быть плоскими и перпендикулярными к оси резьбы. Отклонение от плоскостности не должно быть более 0,07 мм, отклонение от перпендикулярности - более 0,1 мм.

5.2.3 Шероховатость механически обработанной поверхности резьбовых соединений ![]() должна быть не более 3,2 мкм.

должна быть не более 3,2 мкм.

5.3 Качество поверхности резьбовых упорных соединений

На поверхности резьбовых соединений не допускаются забоины, раковины, рванины, заусенцы и другие дефекты, которые нарушают непрерывность поверхности, могут привести к отслоению металла или покрытия, образованию задиров при свинчивании.

5.4 Покрытие резьбовых упорных соединений

Для защиты от коррозии и предотвращения заеданий при свинчивании на поверхность резьбовых соединений должно быть нанесено фосфатное покрытие толщиной от 0,01 до 0,02 мм, соответствующее ГОСТ 9.301.

Примечание - Фосфатное покрытие имеет свойства защиты резьбового соединения от коррозии в сочетании с консервационным покрытием, предотвращения заеданий при свинчивании - в сочетании с резьбовой уплотнительной смазкой.

Допускается нанесение на поверхность резьбовых соединений других покрытий, имеющих свойства, аналогичные свойствам фосфатного покрытия.

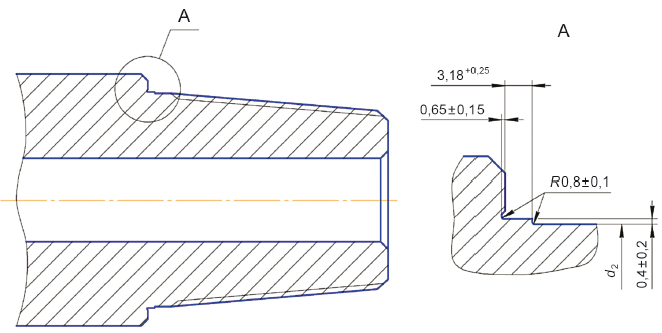

5.5 Разгрузочные элементы

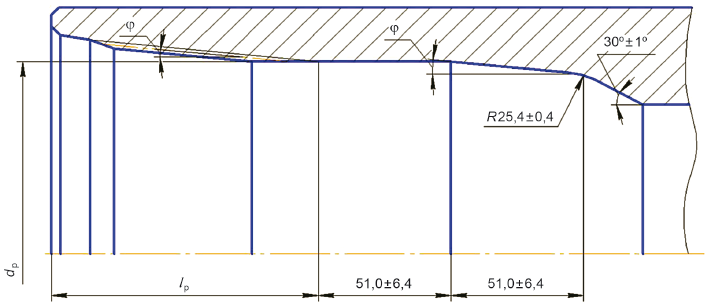

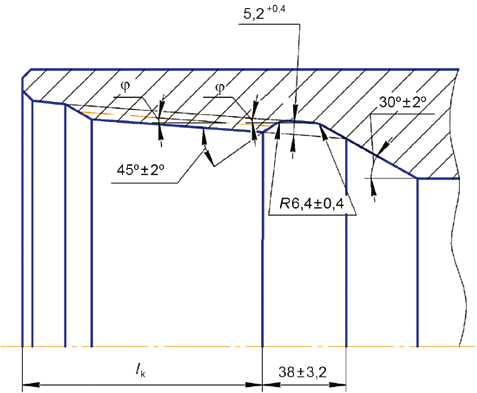

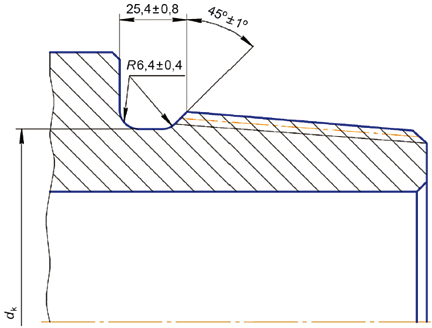

Для повышения сопротивления усталости резьбовые соединения ниппельного и муфтового концов могут быть изготовлены с разгрузочными элементами, форма и размеры которых приведены на рисунках 4-6 и в таблице 5.

Шероховатость поверхности ![]() разгрузочных элементов должна быть не более 1,6 мкм.

разгрузочных элементов должна быть не более 1,6 мкм.

Для предотвращения снижения прочностных свойств не рекомендуется выполнять разгрузочные элементы на резьбовых соединениях, не указанных в таблице 5.

Примечание - При выборе разгрузочного элемента на муфтовом конце следует учитывать следующее:

- разгрузочная расточка является самым простым в выполнении разгрузочным элементом, однако ее выполнение приводит к уменьшению прочностных характеристик резьбового соединения. При выполнении разгрузочной расточки уменьшается длина резьбы с полным профилем (на величину от 15% до 35% в зависимости от типа резьбового соединения), соответственно уменьшается и число витков резьбы, участвующих в сопряжении при свинчивании резьбового соединении и допустимый для данного соединения максимальный крутящий момент;

- разгрузочная канавка является более сложным в выполнении разгрузочным элементом, но ее выполнение не приводит к уменьшению прочностных характеристик соединения.

Другим способом повышения сопротивления усталости резьбовых соединений является холодное деформационное упрочнение (см. 5.7).

|

![]() - диаметр цилиндрического участка разгрузочной расточки;

- диаметр цилиндрического участка разгрузочной расточки; ![]() - расстояние от плоскости торца муфтового конца до разгрузочной расточки;

- расстояние от плоскости торца муфтового конца до разгрузочной расточки; - угол уклона резьбы

Рисунок 4 - Разгрузочная расточка на муфтовом конце

|

![]() - расстояние от плоскости торца муфтового конца до разгрузочной канавки;

- расстояние от плоскости торца муфтового конца до разгрузочной канавки; - угол уклона резьбы

Рисунок 5 - Разгрузочная канавка на муфтовом конце

|

![]() - диаметр разгрузочной канавки

- диаметр разгрузочной канавки

Рисунок 6 - Разгрузочная канавка на ниппельном конце

Таблица 5 - Геометрические параметры разгрузочных элементов

Размеры в миллиметрах | ||||

Обозначение | Геометрические параметры разгрузочного элемента | |||

резьбового соединения | на муфтовом конце | на ниппельном конце | ||

Диаметр цилиндрического участка разгрузочной расточки | Расстояние от плоскости торца до разгрузочной расточки | Расстояние от плоскости торца до разгрузочной канавки | Диаметр разгрузочной канавки | |

З-94 | 82,2 | 82,6 | 85,7 | 82,2 |

З-101 | 80,1 | 81,9 | 85,1 | 86,5 |

З-102 | 88,1 | 88,9 | 92,1 | 89,3 |

З-108 | 92,9 | 101,6 | 104,8 | 96,0 |

З-117 | 96,1 | 94,9 | 98,1 | 102,1 |

З-118 | 101,6 | 101,6 | 104,8 | 106,4 |

З-121 | 100,4 | 88,9 | 92,1 | 106,8 |

З-122 | 106,8 | 101,6 | 104,8 | 109,9 |

З-133 | 117,5 | 101,6 | 104,8 | 120,6 |

З-140 | 114,3 | 108,0 | 111,1 | 123,4 |

З-147 | 129,9 | 114,3 | 117,5 | 133,5 |

З-149 | 121,8 | 114,3 | 117,5 | 134,5 |

З-152 | 134,1 | 114,3 | 117,5 | 137,7 |

З-161 | 143,8 | 114,3 | 117,5 | 147,4 |

З-163 | 133,0 | 127,0 | 130,2 | 148,8 |

З-171 | 153,5 | 114,3 | 117,5 | 157,0 |

З-177 | 148,8 | 120,6 | 123,8 | 162,7 |

З-185 | 152,0 | 139,7 | 142,9 | 171,0 |

З-189 | 171,3 | 114,3 | 117,5 | 174,9 |

З-201 | 173,0 | 123,3 | 127,0 | 186,9 |

З-203 | 166,3 | 152,4 | 155,6 | 188,5 |

Примечание - Геометрические параметры разгрузочных элементов для эквивалентных резьбовых соединений приведены в [1] и [2]. | ||||

5.6 Контрольные метки

Для контроля износа поверхности упорных элементов резьбовых соединений в процессе эксплуатации на муфтовых и ниппельных концах могут быть выполнены контрольные метки: цилиндрическая или штампованная. Контрольную метку не выполняют на ниппельных концах с разгрузочной канавкой.

Цилиндрическую контрольную метку выполняют на конической расточке муфтового конца или основании конуса ниппельного конца в виде механически обработанного участка поверхности, как показано на рисунках 7 и 8.

Штампованную контрольную метку выполняют на конической расточке муфтового конца или на основании конуса ниппельного конца в виде окружности и отрезка прямой, касательной к окружности, как показано на рисунке 9.

|

![]() - диаметр конической расточки муфтового конца в плоскости торца

- диаметр конической расточки муфтового конца в плоскости торца

Рисунок 7 - Цилиндрическая контрольная метка на муфтовом конце

|

![]() - диаметр проточки ниппельного конца

- диаметр проточки ниппельного конца

Рисунок 8 - Цилиндрическая контрольная метка на ниппельном конце

|

Примечание - Глубина штампованной метки (0,4±0,2) мм.

Рисунок 9 - Штампованная контрольная метка на ниппельном и муфтовом концах

5.7 Холодное деформационное упрочнение замковой резьбы

5.7.1 Для повышения сопротивления усталости резьбовых соединений при знакопеременных изгибающих нагрузках впадины резьбы муфтовых и ниппельных концов могут быть подвергнуты холодному деформационному упрочнению.

Упрочнение следует проводить с деформацией, обеспечивающей увеличение высоты профиля резьбы на величину от 0,100 до 0,200 мм.

Холодное деформационное упрочнение рекомендуется для резьбовых соединений З-102 - З-203.

Не допускается подвергать холодному деформационному упрочнению резьбовые соединения элементов бурильных колонн в сероводородостойком исполнении.

Примечания

1 При холодном деформационном упрочнении происходит изменение профиля впадин и боковых сторон витков резьбы, что приводит к изменению натяга резьбового соединения.

2 Впадины резьбы, подвергнутые холодному деформационному упрочнению, имеют более блестящую поверхность, по сравнению с остальной поверхностью резьбы.

3 Холодное деформационное упрочнение проводят до нанесения на резьбу покрытия.

5.7.2 При проведении холодного деформационного упрочнения на торец или основание конуса ниппельных концов и коническую расточку муфтовых концов наносят маркировку в виде букв CW (cold work).

5.8 Приработка резьбовых упорных соединений

Резьбовые соединения могут быть подвергнуты приработке - многократному свинчиванию-развинчиванию.

Рекомендуется трехкратное свинчивание-развинчивание резьбовых соединений с использованием соответствующей резьбовой уплотнительной смазки и проведением:

- первого свинчивания - с моментом в пределах от 65% до 75% рекомендуемого для резьбового соединения момента свинчивания;

- второго свинчивания - с моментом в пределах от 75% до 85% рекомендуемого для резьбового соединения момента свинчивания;

- третьего свинчивания - с моментом в пределах от 85% до 100% рекомендуемого для резьбового соединения момента свинчивания.

После приработки на поверхности резьбового соединения не должно быть следов заедания.

Примечание - Рекомендуемые моменты свинчивания резьбовых соединений приведены в руководствах по эксплуатации элементов бурильных колонн.

6 Контроль резьбовых соединений

6.1 Порядок контроля

6.1.1 Контроль резьбовых соединений проводит изготовитель изделий с резьбовыми соединениями или предприятие, нарезающее на изделиях резьбу. Допускается проведение контроля резьбовых соединений представителем заказчика.

6.1.2 Приемку резьбовых соединений проводят по результатам приемочного контроля геометрических параметров резьбовых соединений, для которых установлены предельные отклонения натяга резьбы, шероховатости поверхности, качества поверхности и покрытия.

Приемочный контроль проводят с периодичностью, установленной в документации изготовителя изделий с резьбовыми соединениями или предприятия, нарезающего на изделиях резьбу.

6.1.3 Контроль геометрических параметров, натяга резьбы, шероховатости и качества поверхности резьбовых соединений проводят до нанесения покрытия, проведения холодного деформационного упрочнения и приработки резьбовых соединений.

6.1.4 Перед проведением контроля:

- поверхность резьбовых соединений тщательно очищают;

- средства измерений и контролируемые изделия выдерживают при температуре, при которой проводят контроль, в течение времени, достаточного для выравнивания температуры;

- на поверхность резьбы калибров наносят тонкий слой минерального масла.

6.2 Контроль геометрических параметров

6.2.1 Геометрические параметры резьбовых соединений измеряют:

а) шаг резьбы и длину элементов резьбового соединения - параллельно оси резьбы;

б) диаметр элементов резьбового соединения, высоту профиля резьбы и углы наклона сторон профиля резьбы - перпендикулярно к оси резьбы;

в) натяг резьбы и перпендикулярность поверхности упорных элементов - параллельно оси муфтового или ниппельного конца;

г) плоскостность поверхности упорных элементов - перпендикулярно к оси муфтового или ниппельного конца;

д) диаметры резьбы для определения конусности - в плоскостях, перпендикулярных к оси резьбы.

6.2.2 Шаг резьбы измеряют на длине 25,4 мм между любыми двумя витками с полным профилем и на всей длине резьбы с полным профилем (суммарный шаг).

При измерении шага резьбы на длине, отличающейся от 25,4 мм, полученные отклонения пересчитывают пропорционально 25,4 мм.

Измерения шага резьбы выполняют специальными индикаторными приборами с измерительными наконечниками сферической формы и диаметром, указанным в таблице 6. Наконечники приборов должны контактировать с боковыми сторонами витков резьбы и не должны контактировать с впадинами резьбы.

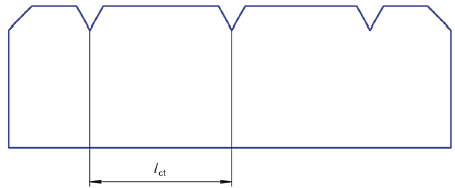

Настройку прибора проводят с применением шаблона (рисунок 10), компенсирующего погрешность измерений шага резьбы параллельно образующей конуса резьбы вместо измерений параллельно оси резьбы.

Таблица 6 - Диаметры наконечников приборов для измерений шага и конусности резьбы

Форма профиля резьбы | Диаметр сферического наконечника |

I | 2,92 |

II | 3,67 |

III | 3,67 |

IV | 3,67 |

V | 3,67 |

VI | 2,44 |

|

![]() - компенсированная длина резьбы

- компенсированная длина резьбы

Примечание - Расстояние между соседними пазами шаблона должно быть равным компенсированной длине резьбы ![]() , указанной в таблице 7, с предельными отклонениями ±0,003 мм, между не соседними пазами шаблона - длине, кратной

, указанной в таблице 7, с предельными отклонениями ±0,003 мм, между не соседними пазами шаблона - длине, кратной ![]() , с предельными отклонениями ±0,005 мм.

, с предельными отклонениями ±0,005 мм.

Рисунок 10 - Шаблон для настройки прибора при измерении шага резьбы

Таблица 7 - Компенсированная длина резьбы

Форма профиля резьбы | Компенсированная длина резьбы |

I | 25,5977 |

II | 25,5977 |

III | 25,4880 |

IV | 25,4880 |

V | 25,5977 |

VI | 25,4496 |

6.2.3 Конусность резьбы определяют на всей длине резьбы с полным профилем с интервалом 25,4 мм.

Конусность резьбы определяют:

- при измерении средних диаметров резьбы ниппельного и муфтового концов;

- при измерении наружного диаметра резьбы ниппельного конца и внутреннего диаметра резьбы муфтового конца.

Измерения диаметров выполняют специальными индикаторными приборами с измерительными наконечниками сферической формы диаметром, приведенным в таблице 5.

При определении конусности по среднему диаметру резьбы наконечники приборов должны контактировать с боковыми сторонами витков резьбы приблизительно по среднему диаметру резьбы.

Допускается определение конусности по наружному диаметру резьбы ниппельного конца и по внутреннему диаметру резьбы муфтового конца по документации изготовителя изделий с резьбовыми соединениями или предприятия, нарезающего на изделиях резьбу.

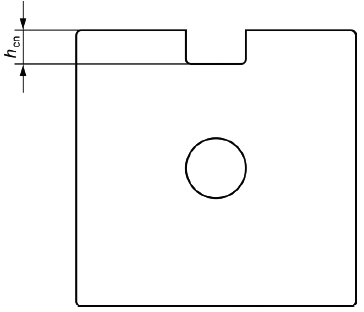

6.2.4 Высоту профиля резьбы измеряют на длине резьбы с полным профилем специальными индикаторными приборами с измерительными наконечниками сферической формы диаметром, приведенным в таблице 8, или конической формы (с углом конуса не более 50°). Наконечники приборов не должны контактировать с боковыми сторонами профиля резьбы.

Настройку прибора проводят с применением шаблона, показанного на рисунке 11, компенсирующего погрешность измерений в плоскости, перпендикулярной к линии среднего диаметра резьбы, вместо плоскости, перпендикулярной к оси резьбы.

Таблица 8 - Диаметры наконечников приборов для измерений высоты профиля резьбы

Форма профиля резьбы | Диаметр сферического наконечника |

I | 0,86 |

II | 1,12 |

III | 1,12 |

IV | 1,83 |

V | 1,83 |

VI | 1,83 |

Примечание - Допускается применение сферических наконечников другого диаметра при соблюдении установленной схемы измерений. | |

|

![]() - компенсированная высота профиля резьбы изделия

- компенсированная высота профиля резьбы изделия

Примечание - Глубина канавки шаблона должна быть равной компенсированной высоте профиля резьбы ![]() , указанной в таблице 9, с предельным отклонением ±0,005 мм.

, указанной в таблице 9, с предельным отклонением ±0,005 мм.

Рисунок 11 - Шаблон для настройки прибора для измерения высоты профиля резьбы

Таблица 9 - Компенсированная высота профиля резьбы

Форма профиля резьбы | Компенсированная высота профиля резьбы |

I | 2,974 |

II | 3,718 |

III | 3,743 |

IV | 3,087 |

V | 3,067 |

VI | 1,418 |

6.2.5 Шероховатость поверхности определяют методом сравнения с применением образцов шероховатости поверхности по ГОСТ 9378.

6.2.6 Для всех видов контроля геометрических параметров резьбовых соединений, приведенных в 6.2.2-6.2.4, допускается применение других средств измерений и методов, обеспечивающих необходимую точность измерений.

6.2.7 Контроль остальных геометрических параметров резьбовых соединений, для которых установлены предельные отклонения, включая геометрические параметры разгрузочных элементов, а также контроль плоскостности и перпендикулярности к поверхности упорных элементов, выполняют с применением универсальных или специальных средств измерений, обеспечивающих необходимую точность измерений, в соответствии с документацией изготовителя изделий с резьбовыми соединениями или предприятия, нарезающего на изделиях резьбу.

6.3 Контроль натяга калибрами

Натяг резьбы контролируют рабочими резьбовыми калибрами по ГОСТ 8867, кроме натяга резьбы резьбовых соединений З-30, З-35, З-38 и З-44, натяг которых контролируют калибрами по технической документации изготовителя изделий с резьбовыми соединениями или предприятия, нарезающего на изделиях резьбу:

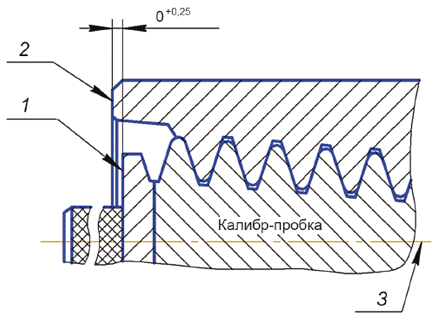

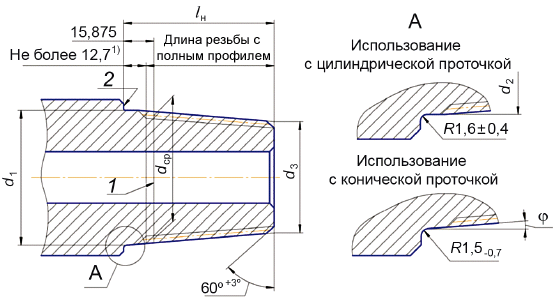

- натяг резьбы ниппельного конца - калибром-кольцом (рисунок 12);

- натяг резьбы муфтового конца - калибром-пробкой (рисунок 13).

Навинчивание резьбового калибра на резьбу проводят до отказа усилием одного человека при помощи рычага длиной 150 мм.

Натяг резьбы ниппельного конца должен быть равен 15,875![]() мм (рисунок 12).

мм (рисунок 12).

Натяг резьбы муфтового конца должен быть равен 0![]() мм (рисунок 13).

мм (рисунок 13).

(Поправка. ИУС N 2-2020).

6.4 Контроль качества поверхности и покрытия

6.4.1 Контроль качества поверхности резьбовых соединений проводят визуально без применения увеличительных приспособлений, при освещенности не менее 500 лк.

6.4.2 Контроль отсутствия участков поверхности без покрытия проводят визуально без применения увеличительных приспособлений, при освещенности не менее 500 лк.

Контроль толщины покрытия проводят по документации изготовителя изделий с резьбовыми соединениями или предприятия, нарезающего на изделиях резьбу.

1 - измерительная плоскость калибра-кольца; 2 - упорный уступ; 3 - ось резьбы

Рисунок 12* - Контроль натяга резьбы ниппельного конца

________________

* Поправка (ИУС 2-2020)

|

1 - измерительная плоскость калибра-пробки; 2 - упорный торец; 3 - ось резьбы

Рисунок 13 - Контроль натяга резьбы муфтового конца

Приложение А

(справочное)

Взаимозаменяемые резьбовые упорные соединения

Большинство резьбовых упорных соединений по настоящему стандарту взаимозаменяемы с эквивалентными резьбовыми упорными соединениями по [1] и [2] (таблица А.1).

Незначительные отличия резьбовых упорных соединений по настоящему стандарту и соединений по [1] и [2] имеются только в части предельных отклонений геометрических параметров соединений.

Таблица А.1 - Взаимозаменяемые резьбовые упорные соединения

ГОСТ 28487 | [1] и [2] | ГОСТ 28487 | [1] и [2] | ГОСТ 28487 | [1] и [2] |

З-30 | NC10 | З-101 | 3 1/2 FH | З-149 | NC56 |

З-35 | NC12 | З-102 | NC38 | З-152 | 6 5/8 REG |

З-38 | NC13 | З-108 | NC40 | З-161 | - |

З-44 | NC16 | З-117 | 4 1/2 REG | З-163 | NC61 |

З-65 | NC23 | З-118 | NC44 | З-171 | 6 5/8 FH |

З-66 | 2 3/8 REG | З-121 | 4 1/2 FH | З-177 | 7 5/8 REG |

З-73 | NC26 | З-122 | NC46 | З-185 | NC70 |

З-76 | 2 7/8 REG | З-133 | NC50 | З-189 | - |

З-86 | NC31 | З-140 | 5 1/2 REG | З-201 | 8 5/8 REG |

З-88 | 3 1/2 REG | З-147 | 5 1/2 FH | З-203 | NC77 |

З-94 | NC35 | - | - | - | - |

Библиография

[1] | ISO 10424-2* | Нефтяная и газовая промышленность. Оборудование для вращательного бурения. Часть 2. Нарезание резьбы и контроль калибрами упорных резьбовых соединений |

________________ * Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

| ||

[2] | ГОСТ Р 56349-2015 (ИСО 10424-2:2007) | Трубы бурильные и другие элементы бурильных колонн в нефтяной и газовой промышленности. Часть 2. Основные параметры и контроль резьбовых упорных соединений. Общие технические требования |

УДК 621.88.082.5:006.354 | МКС 21.040 | |

Ключевые слова: резьбовые упорные соединения, эквивалентные резьбовые упорные соединения, замковая резьба, элементы бурильной колонны, муфтовый конец, ниппельный конец, упорные элементы, разгрузочные элементы, холодное деформационное упрочнение, приработка, контрольные метки, взаимозаменяемость резьбовых упорных соединений | ||

Редакция документа с учетом

изменений и дополнений подготовлена