ГОСТ 1440-78

Группа П66

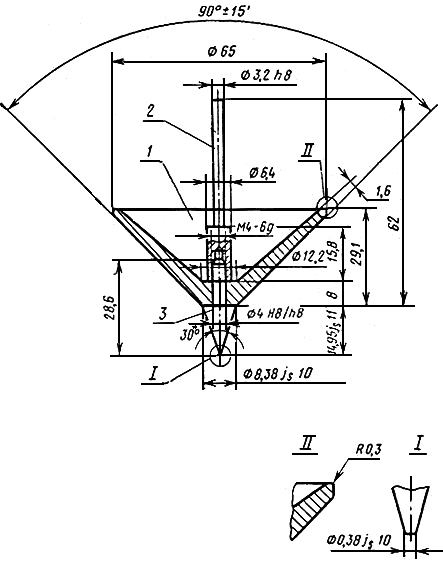

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮ3А ССР

ПРИБОРЫ ДЛЯ ОПРЕДЕЛЕНИЯ ПЕНЕТРАЦИИ НЕФТЕПРОДУКТОВ

Общие технические условия

Instruments for determination of petroleum products penetration.

General specifications

ОКП 42 1562*

____________

* Введен дополнительно, Изм. N 2.

Дата введения 1980-01-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 10 ноября 1978 г. N 2924

ПРОВЕРЕН в 1985 г. Постановлением Госстандарта от 19.12.85 N 4183 срок действия продлен до 01.01.91*

________________

* Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 11-12, 1994 г.). - .

ВЗАМЕН ГОСТ 1440- 42

ПЕРЕИЗДАНИЕ (март 1986 г.) с Изменением N 1, утвержденным в декабре 1985 г. (ИУС 6-86)

ВНЕСЕНО Изменение N 2, утвержденное и введенное в действие Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 26.06.90 N 1837 с 01.01.91 и опубликованное в ИУС N 10, 1990 год

Изменение N 2 внесено изготовителем базы данных по тексту ИУС N 10, 1990 год

Настоящий стандарт распространяется на лабораторные показывающие приборы полуавтоматического действия, применяемые в методах испытаний для определения пенетрации нефтяных битумов, пластичных смазок, петролатумов, парафинов и других нефтепродуктов.

Стандарт соответствует СТ СЭВ 3658-82, СТ СЭВ 1498-79, СТ СЭВ 755-77. В стандарте учтены требования ИСО 2137-85.

(Измененная редакция, Изм. N 1, 2).

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Приборы должны изготовляться в зависимости от вида испытуемого продукта с диапазонами показаний:

от 0 до 400 единиц пенетрации;

от 0 до 630 единиц пенетрации.

1.2. Основные параметры приборов и размеры пенетрационных игл, конусов и перемешивающего устройства должны соответствовать указанным в таблице и на черт.1-5.

Наименование составных частей приборов | Масса, г | Предельные отклонения, г |

Игла с держателем | 2,50 | ±0,05 |

Плунжер | 47,50 | ±0,05 |

Груз | 50 | ±0,05 |

100 | ±0,05 | |

150 | ±0,1 | |

Плунжер, груз и игла с держателем | 100 | ±0,15 |

200 | ±0,2 | |

Игла для парафинов | 2,50 | ±0,05 |

Плунжер, груз и игла для парафинов | 100 | ±0,15 |

Конус | 102,50 | ±0,05 |

Плунжер и конус | 150 | ±0,1 |

Примечание. Допускается менять массу плунжера и груза, при этом общая масса плунжера, груза, пенетрационной иглы или конуса должна соответствовать требованиям стандартов на методы испытаний нефтепродуктов.

(Измененная редакция, Изм. N 2).

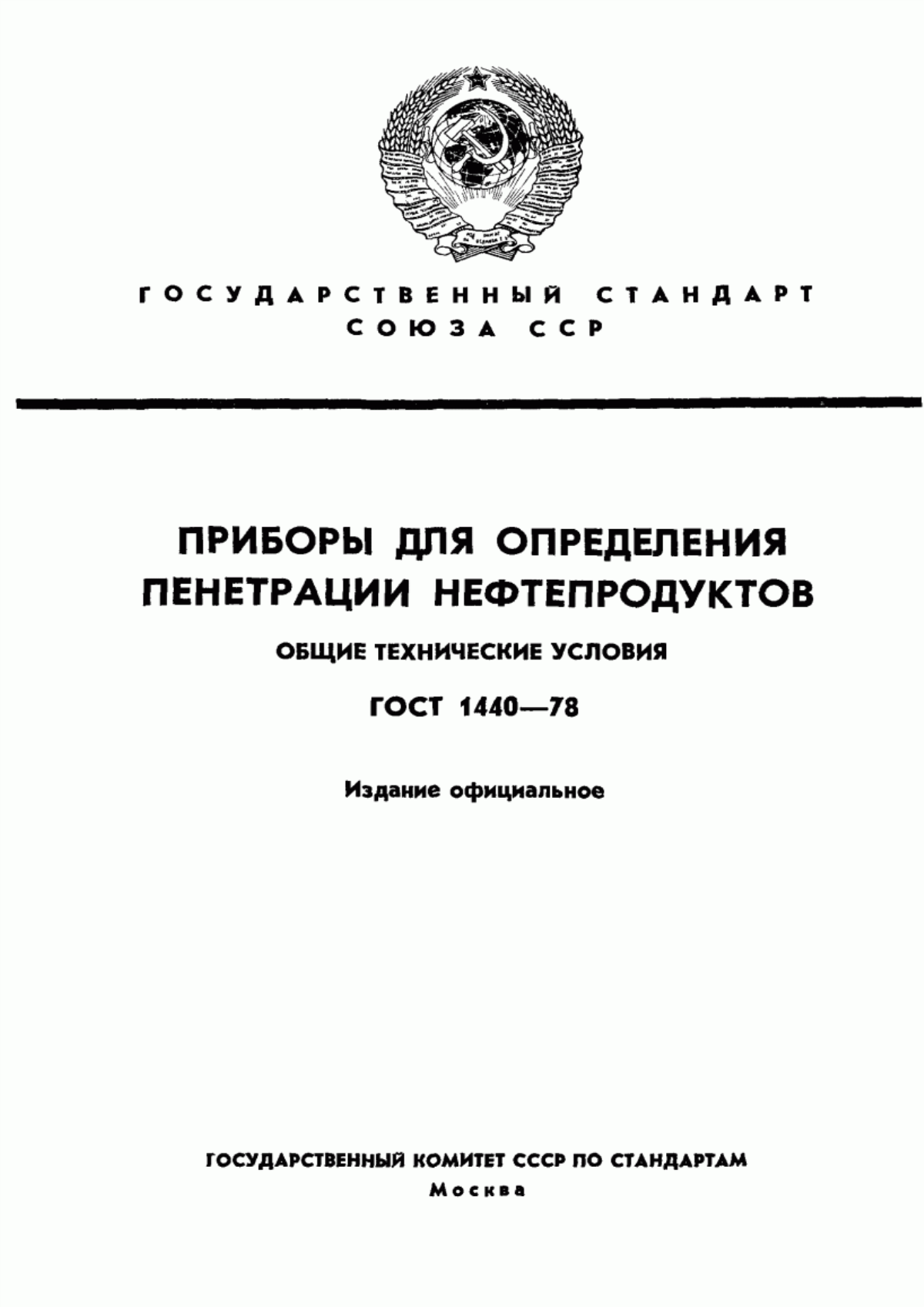

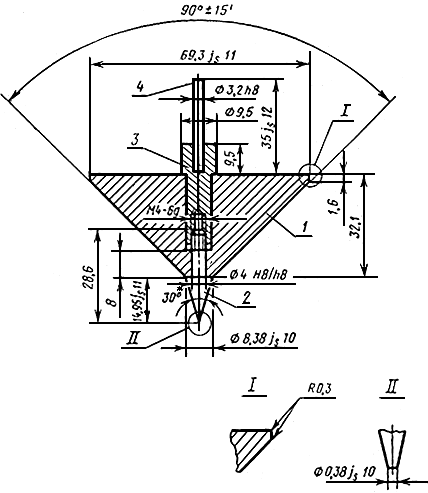

Пенетрационная игла для битумов нефтяных

Черт.1

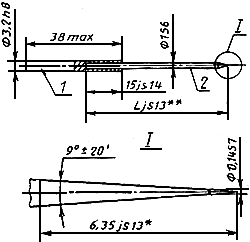

Пенетрационная игла для парафинов и церезинов

Черт.2

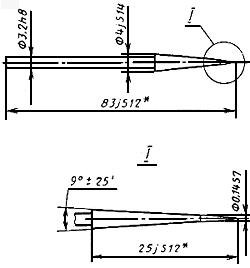

Конус для общепринятого (стандартного) метода испытаний смазок

пластичных и петролатумов

_____________________

* Размер для справок.

1 - чашка коническая; 2 - хвостовик; 3 - вершина конуса

Черт.3

Примечание. Неуказанные предельные отклонения размеров: отверстия Н12, вала h12.

Конус для "альтернативного" метода испытаний

смазок пластичных

______________________

* Размер для справок.

1 - сплошное коническое тело; 2 - вершина конуса;

3 - соединительная втулка; 4 - хвостовик

Черт.4

Примечание. Неуказанные предельные отклонения размеров h12.

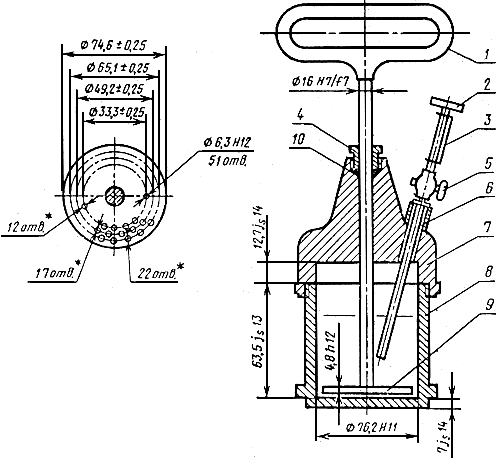

Устройство для перемешивания пластичных смазок

______________________

* Отверстия равнорасположены по окружностям.

1 - рукоятка со штоком; 2 - термометр; 3 - защитная гильза термометра;

4 - уплотнительная муфта; 5 - кран для уравновешивания давления;

6 - переходная муфта; 7 - крышка; 8 - стакан для испытуемой пробы;

9 - перфорированный диск; 10 - уплотнение

Черт.5

(Измененная редакция, Изм. N 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Приборы должны изготовляться в соответствии с требованиями настоящего стандарта и технических условий на конкретные типы приборов.

2.2. Приборы при эксплуатации должны быть устойчивы к воздействию внешних факторов в соответствии с группой исполнения В1 - по ГОСТ 12997-84.

(Измененная редакция, Изм. N 2).

2.2а. Питание приборов от сети общего назначения. Параметры питания - по ГОСТ 12997-84.

(Введен дополнительно, Изм. N 2).

2.3. .Электрическая прочность изоляции электрических цепей приборов по ГОСТ 21657-83.

2.4. Минимально допускаемое электрическое сопротивление изоляции цепей должно быть указано в технических условиях на приборы конкретного типа по ГОСТ 21657-83.

(Измененная редакция, Изм. N 2).

2.5. (Исключен, Изм. N 2).

2.6. В процессе эксплуатации приборов не допускается тряски, ударов, вибраций и других механических воздействий.

2.7. Приборы в упаковке для транспортирования должны выдерживать:

а) транспортную тряску с ускорением 30 м/с при частоте ударов от 80 до 120 в минуту;

б) температуру от минус 50 до плюс 50 °С;

в) относительную влажность 95±3% при температуре 35 °С.

2.8. Требования к надежности

2.8.1. Приборы должны быть восстанавливаемыми изделиями и подлежать ремонтам со следующей периодичностью: не чаще двух раз в год - текущему; не чаще одного раза в два года - среднему.

(Измененная редакция, Изм. N 1, 2).

2.8.2. Критерием, определяющим отказ приборов, является точность работы реле времени (п.2.9).

(Измененная редакция, Изм. N 1).

2.8.3. Средняя наработка на отказ - не менее 3000 ч.

(Измененная редакция, Изм. N 1, 2).

2.8.4. Критерием предельного состояния приборов, при котором дальнейшая эксплуатация их должна быть прекращена, является несоответствие приборов требованиям пп.2.3-2.4, 2.9.

(Измененная редакция, Изм. N 1, 2).

2.8.5. Гамма-процентный срок службы (=90%) - не менее 6 лет.

(Введен дополнительно, Изм. N 1, Измененная редакция, Изм. N 2).

2.9. В приборах должны применяться реле, имеющие выдержку времени 5±0,1 с и 60±0,15 с.

(Измененная редакция, Изм. N 2).

2.10. Циферблаты и шкалы приборов по ГОСТ 5365-83.

2.11. Цена деления шкалы приборов 0,1 мм. Каждое десятое деление шкалы должно быть оцифровано.

2.12. Тарировочные стержни для проверки соответствия шкалы приборов должны иметь длину 40±0,05 и 63±0,05 мм, диаметр 10 мм. Стержни должны изготавливаться из коррозионностойкой стали по ГОСТ 5632-72.

2.13. Иглы пенетрационные для испытания нефтяных битумов и других нефтепродуктов, в том числе и парафинов, должны изготавливаться из коррозионностойкой стали по ГОСТ 5632-72 и ГОСТ 18143-72. Допускается изготовление игл из игольной проволоки по ГОСТ 5468-88 и стали по ГОСТ 14955-77.

(Измененная редакция, Изм. N 2).

2.14. Плоскость усеченной части конуса игл должна быть перпендикулярной к их оси. Отклонение перпендикулярности не должно быть более 2°.

2.15. Конус и основная часть игл должны иметь общую ось.

2.16. Держатель иглы должен изготавливаться из латуни по ГОСТ 2060-73, ГОСТ 15527-70 и ГОСТ 17711-80 или коррозионностойкой стали по ГОСТ 5632-72.

2.17. Подгонка общей массы держателя и иглы должна производиться за счет длины держателя или его сверления вдоль оси.

2.18. Коническая чашка конуса должна изготавливаться из латуни по ГОСТ 2060-73, ГОСТ 15527-70 и ГОСТ 17711-80 или коррозионностойкой стали по ГОСТ 5632-72. Допускается изготовление конической чашки из других коррозионностойких материалов.

2.19. Хвостовик конуса для общепринятого метода испытаний должен изготавливаться из латуни по ГОСТ 2060-73, ГОСТ 15527-70 и ГОСТ 17711-80 или коррозионностойкой стали по ГОСТ 5632-72.

2.20. Хвостовик конуса для "альтернативного" метода, испытаний должен изготовляться из магниевых сплавов по ГОСТ 18351-73, ГОСТ 14957-76 и ГОСТ 2856-79 или других легких коррозионностойких материалов.

2.21. Сплошное коническое тело конуса должно изготавливаться из магниевых сплавов по ГОСТ 18351-73, ГОСТ 14957-76 и ГОСТ 2856-79 или других легких коррозионностойких материалов.

2.22. Вершины конусов должны изготавливаться из коррозионностойкой стали по ГОСТ 5632-72. Допускается изготовление вершин конусов из сталей по ГОСТ 1435-74 и ГОСТ 14955-77.

2.23. Подгонка общей массы конуса для общепринятого метода испытаний должна производиться за счет внутренней поверхности конической чашки.

2.24. Подгонка общей массы конуса для "альтернативного" метода испытаний должна производиться за счет нерабочих поверхностей его составных элементов.

2.25. Параметр шероховатости поверхностей игл, хвостовиков и рабочих поверхностей конусов 0,4 мкм.

2.26. Твердость игл должна быть 55-61 HRC. Твердость вершин конусов должна быть 46-51 HRC

.

(Измененная редакция, Изм. N 2).

2.27. Конструкция приборов должна обеспечивать перпендикулярное положение оси плунжера с иглой или конусом к плоскости столика. Неперпендикулярность плоскости столика к оси плунжера при любом угле его поворота не должна быть более 0,5 мм на длине 100 мм.

2.28. Вертикальное перемещение плунжера с иглой или конусом после отключения тормозного устройства должно быть свободным с минимальными потерями на трение. Минимальные потери на трение обеспечиваются зазором между направляющей втулкой и плунжером, который должен быть от 16 до 52 мкм. Параметр шероховатости соприкасающихся поверхностей направляющей втулки и плунжера 0,8 мкм. Плунжер должен легко отсоединяться от прибора для проверки его массы.

(Измененная редакция, Изм. N 2).

2.29. В центре столика прибора должна быть укреплена пробка из материала, обеспечивающего сохранность острия иглы или конуса от затупления и поломки в случае их падения.

2.30. Основание приборов должно иметь регулируемые ножки-винты для установки приборов в вертикальное положение. На основании должна быть установлена ампула уровня по ГОСТ 2386-73.

2.31. Приборы должны иметь устройство, обеспечивающее возможность правильности подводки конца острия иглы или конуса к поверхности испытуемых нефтепродуктов.

2.32. Требования к вспомогательному оборудованию.

2.32.1. Стакан, перфорированный диск со штоком и крышка устройства для перемешивания пластичных смазок должны изготавливаться из коррозионностойкой стали по ГОСТ 5632-72 или сталей других марок с применением прочного антикоррозионного покрытия.

2.32.2. Устройство для перемешивания пластичных смазок должно иметь:

а) ручной и электрический привод, обеспечивающий поступательно-возвратное перемещение перфорированного диска со штоком со скоростью (60±10) двойных ходов в минуту.

Ход диска со штоком не должен быть менее 67 мм;

б) узел автоматического отключения электрического двигателя при достижении заданного времени перемешивания;

в) цифровой счетчик-индикатор числа ходов от 0 до 10000.

(Измененная редакция, Изм. N 1).

2.32.3. Конструкция устройства должна предусматривать выпускной воздушный кран, позволяющий вставлять через него термометр для контроля температуры подготавливаемой пробы в стакане устройства.

2.32.4. Допускается любое конструктивное исполнение крышки устройства и методов ее закрепления на стакане.

2.32.5. Чашки, применяемые при испытании нефтяных битумов должны изготавливаться из коррозионностойкой стали по ГОСТ 5632-72 или латуни по ГОСТ 15527-70, ГОСТ 17711-80 и ГОСТ 2060-73. Чашки должны иметь цилиндрическую форму, плоское дно и следующие внутренние размеры:

диаметр 55±1 мм, высота 45±1 мм;

" 55±1 мм, " 60±1 мм;

" 55±1 мм, " 35±2 мм.

2.32.6. Стаканы, применяемые при испытании пластичных смазок и петролатумов, должны изготавливаться из коррозионностойкой стали по ГОСТ 5632-72 или латуни по ГОСТ 15527-70, ГОСТ 17711-80 и ГОСТ 2060-73. Допускается изготовление стаканов из сплавов и сталей других марок с применением прочного антикоррозионного покрытия. Стаканы должны быть снабжены подогнанной водонепроницаемой крышкой, иметь цилиндрическую форму, плоское дно и следующие внутренние размеры:

диаметр 76±1 мм, высота 63±1 мм;

" 100±5 мм, " 68±2 мм.

2.32.7. Сосуд с водой, устанавливаемый на столик прибора во время определения пенетрации нефтяных битумов, должен быть цилиндрической формы с плоским дном. Вместимость сосуда не должна быть менее 0,5 дм. Сосуд следует изготовлять из коррозионной стали по ГОСТ 5632-72 или других коррозионных материалов. Допускается применять стеклянный сосуд. К сосуду должны быть приложены перфорированные полки, которые могут быть установлены от дна сосуда на расстоянии от 2 до 4 мм и от 10 до 15 мм. Полки следует изготовлять из коррозионно-стойкой стали - по ГОСТ 5632-72 или других коррозионно-стойких материалов.

(Измененная редакция, Изм. N 2).

2.33. Условные обозначения приборов должны указываться в технических условиях на приборы конкретного типа.

3. КОМПЛЕКТНОСТЬ

3.1. Приборы должны комплектоваться предприятием-изготовителем в количестве:

игла пенетрационная с держателем в сборе | 20 |

игла пенетрационная для испытания парафинов | 10 |

грузы | 1 |

конус | 2 |

вершина конуса | 2 |

чашки высотой 45 и 60 мм | 10 |

чашки высотой 35 мм | 5 |

стаканы для пластичных смазок | 5 |

стаканы для петролатумов | 1 |

сосуд с перфорированными полками | 1 |

тарировочные стержни | 2 |

полые цилиндры по ГОСТ 25771-83 | 4 |

пластина по ГОСТ 25771-83 | 2 |

подставка перфорированная по ГОСТ 25771-83 диаметром 73 мм | 1 |

подставка перфорированная по ГОСТ 25771-83 диаметром 120 мм | 1 |

водяная баня по ГОСТ 25771-83 | 1 шт. |

3.2. Приборы для определений пенетрации пластичных смазок должны комплектоваться перемешивающим устройством с цифровым счетчиком-индикатором.

3.1, 3.2. (Измененная редакция, Изм. N 1).

3.3. К приборам должна прилагаться эксплуатационная документация по ГОСТ 2.601-68.

4. ПРАВИЛА ПРИЕМКИ

4.1. Приборы следует подвергать приемо-сдаточным, периодическим, типовым испытаниям и контрольным испытаниям на надежность.

4.2. Приемо-сдаточным испытаниям следует подвергать каждый прибор на соответствие требованиям пп.1.2, 2.1, 2.3, 2.4, 2.9, 2.11, 2.12, 2.14, 2.15, 2.25, 2.26, 2.27, 3.1-3.3.

4.3. Периодические испытания на соответствие всем требованиям настоящего стандарта должны проводиться один раз в год, кроме пп.2.8.1-2.8.4, 2.11, 2.12, 2.25, 2.26, 2.32.2, 2.32.5-2.32.7. Периодическим испытаниям следует подвергать не менее трех приборов от партии. Партией считается число приборов, предъявляемых к приемке по одному документу.

4.4. При получении неудовлетворительных результатов испытаний хотя бы по одному показателю проводят повторные испытания удвоенного числа приборов.

Результаты повторных испытаний являются окончательными.

4.5. Типовые испытания проводятся по всех случаях, когда вносятся изменения в конструкцию, материалы или технологию изготовления, влияющие на эксплуатационные характеристики приборов.

4.6. Контрольные испытания на надежность должны проводиться при периодических испытаниях не реже одного раза в три года.

Методы и планы контроля надежности (п.2.8.3) - по ГОСТ 27.410-87.

Параметры плана контроля регламентируются в нормативно-технической документации на конкретный тип приборов.

(Измененная редакция, Изм. N 1, 2).

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Массу плунжера, пенетрационных игл, грузов и конусов (п.2.1) проверяют на весах общего назначения с наибольшим пределом взвешивания до 1 кг, класса точности не ниже 3 по ГОСТ 24104-88. Допускается применение весов с наибольшим пределом взвешивания до 200 г, класса точности 4 по ГОСТ 24104-88.

5.2. Размеры пенетрационных игл и конусов (пп.1.2, 2.14, 2.15) проверяют микрометром по ГОСТ 6507-78, штангенциркулем по ГОСТ 166-89, инструментальными микроскопами по ГОСТ 8074-82 и проекторами типа БП по проекторным чертежам.

5.3. Размеры деталей перемешивающего устройства, тарировочных стержней, чашек, стаканов и сосудов (пп.1.2, 2.12, 2.32.5-2.32.7) проверяют микрометром по ГОСТ 6507-78, штангенциркулем по ГОСТ 166-89 и гладкими калибрами по ГОСТ 21401-75.

5.1-5.3. (Измененная редакция, Изм. N 2).

5.4. Испытания приборов на воздействие температуры и влажности окружающего воздуха (п.2.2), соответствующей рабочим условиям по ГОСТ 12997-84.

5.5. Методы проверки электрической прочности и электрического сопротивления изоляции (пп.2.3, 2.4) по ГОСТ 21657-83.

5.6. Испытание приборов в упаковке на воздействие транспортной тряски (п.2.7а), пониженной (повышенной) температуры (п.2.7б) и повышенной влажности (п.2.7в) - по ГОСТ 12997-84.

5.7. Проверка гамма-процентного срока службы (п.2.8.5) производится по результатам подконтрольной эксплуатации не менее 5 изделий. Результаты подконтрольной эксплуатации следует рассматривать при проведении периодических испытаний.

(Измененная редакция, Изм. N 1, 2).

5.8. Проверку шкалы приборов (п.2.11) проверяют в четырех точках 10, 25, 50, 63 мм с диапазоном показаний от 0 до 630 единиц пенетрации и в трех точках 10, 25, 40 мм с диапазоном от 0 до 400 единиц пенетрации. Для проверки применяют меры длины концевые, плоскопараллельные II класса точности, наборы 1, 2 по ГОСТ 9038-83.

5.9. Шероховатость поверхностей направляющей втулки и плунжера (п.2.28), пенетрационных игл, хвостовиков и рабочих поверхностей конусов (п.2.25) проверяют профилографом или профилометром по ГОСТ 19300-86, или приборами оптическими по ГОСТ 9847-79.

(Измененная редакция, Изм. N 2).

5.10. Твердость пенетрационных игл и вершин конусов (п.2.26) определяют прибором по ГОСТ 23677-79.

5.11. Неперпендикулярность плоскости столика к оси плунжера (п.2.27) проверяют индикаторами часового типа с ценой деления 0,01 мм по ГОСТ 577-68.

5.12. Установку приборов в вертикальное положение (п.2.30) проверяют уровнями по ГОСТ 9392-75.

5.13. Ход диска со штоком, число его ходов за заданное время (п.2.32.2) проверяют штангенциркулем по ГОСТ 166-89, секундомерами по ГОСТ 5072-79 и цифровыми счетчиками-индикаторами любых типов.

(Измененная редакция, Изм. N 2).

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. На приборах должна быть укреплена табличка по ГОСТ 12969-67, на которой должны быть нанесены:

товарный знак или наименование предприятия-изготовителя;

наименование и тип прибора;

пределы измерения;

порядковый номер по системе нумерации предприятия-изготовителя;

номер технических условий, по которым выпускается прибор;

год выпуска.

6.2. Упаковку приборов следует производить в закрытых вентилируемых помещениях при температуре окружающего воздуха от 15 до 40 °С и относительной влажности до 80% при отсутствии в окружающей среде агрессивных примесей.

Приборы и комплектующие изделия перед упаковыванием следует подвергать консервации по ГОСТ 9.014-78.

(Измененная редакция, Изм. N 1).

6.3. Приборы должны быть упакованы с прокладкой из амортизирующего материала в ящики по ГОСТ 2991-85 или ГОСТ 5959-80.

6.4. Приборы перед укладкой в ящик, с целью защиты от воздействия влаги, должны быть помещены в полиэтиленовые мешки по ГОСТ 17811-80 или обернуты в полиэтиленовую пленку по ГОСТ 10354-82. Допускается для упаковки приборов применение других водонепроницаемых полимерных пленок, а также бумаги упаковочной, водонепроницаемой по ГОСТ 8828-75.

6.5. Пенетрационные иглы и конусы должны быть обернуты в упаковочную водонепроницаемую бумагу по ГОСТ 8828-75 или пергамент и уложены в отдельный футляр с прокладкой из амортизирующего материала для предохранения от влаги и механических воздействий при транспортировке и хранении. Футляр должен быть помещен в пакет, изготовленный из полиэтиленовой пленки по ГОСТ 10354-82 или других водонепроницаемых полимерных пленок.

6.6. Расстановка, крепление приборов и комплектующих изделий в ящик должны исключать возможность их смещения и ударов друг от друга.

6.7. Сопроводительная документация должна быть упакована в пакеты, изготовленные из полиэтиленовой пленки по ГОСТ 10354-82 или других водонепроницаемых полимерных пленок и уложена в тару так, чтобы ее можно было достать не вскрывая упаковку прибора.

6.8. Масса брутто не должна превышать 50 кг.

6.9. Маркирование транспортной тары должно производиться по ГОСТ 14192-77. На каждом ящике должны быть нанесены предупредительные знаки, соответствующие надписям "Верх, не кантовать", "Осторожно, хрупкое", и надпись "Не бросать".

6.10. Транспортирование приборов - по группе условий хранения 5 (ОЖ4) ГОСТ 15150-69. Допускается транспортирование воздушным транспортом в отапливаемых отсеках.

6.11. Хранение приборов - по группе условий хранения 1 (Л) ГОСТ 15150-69.

6.10, 6.11. (Измененная редакция, Изм. N 1).

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Предприятие-изготовитель должно гарантировать соответствие приборов требованиям настоящего стандарта при соблюдении условий эксплуатации и хранения, установленных стандартом.

Гарантийный срок эксплуатации - 18 месяцев с момента ввода приборов в эксплуатацию.

Электронный текст документа подготовлен

и сверен по:

М.: Издательство стандартов, 1986

Редакция документа с учетом

изменений и дополнений подготовлена