ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ГОСТР 70939— 2023

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПОТОЛКИ ПОДВЕСНЫЕ

Общие технические условия

Издание официальное

Москва Российский институт стандартизации 2023

Предисловие

1 РАЗРАБОТАН Федеральным государственным бюджетным учреждением «Российский институт стандартизации» (ФГБУ «Институт стандартизации») совместно с Обществом с ограниченной ответственностью «ПСМ-Стандарт» (ООО «ПСМ-Стандарт») при участии Федерального государственного бюджетного образовательного учреждения высшего образования «Национальный исследовательский Московский государственный строительный университет» (ФГБОУ ВО «НИУ МГСУ»), Объединения производителей, поставщиков и потребителей алюминия (Алюминиевая Ассоциация), Ассоциации производителей строительных материалов, оборудования и сырья Евразийского экономического союза (ПСМ ЕАЭС), Ассоциации производителей современной минеральной изоляции «Росизол» (Ассоциация «Росизол»), Общества с ограниченной ответственностью «Торговый дом «Албес центр» (ООО «Торговый дом «Албес центр»), Общества с ограниченной ответственностью «Армстронг Ворлд Индастриз» (ООО «Армстронг Ворлд Индастриз»), Общества с ограниченной ответственностью «Цесал» (ООО «Цесал»), Общества с ограниченной ответственностью «Торговый дом Алкон» (ООО «ТД Алкон»), Общества с ограниченной ответственностью «Дружба» (ООО «Дружба»), Общества с ограниченной ответственностью «Ю-Мет» (ООО «Ю-Мет»), Общества с ограниченной ответственностью «Производственное Объединение «Металлист» (ООО «ПО «Металлист»), Общества с ограниченной ответственностью «Алюком» (ООО «Алюком»), Закрытого акционерного общества «Центр-стройсвет» (ЗАО «Центрстройсвет»), Общества с ограниченной ответственностью «Альфакомпани» (ООО «Альфакомпани»), Общества с ограниченной ответственностью «Гринсолюшн» (ООО «Гринсо-люшн»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 144 «Строительные материалы и изделия»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 26 сентября 2023 г. № 962-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «Институт стандартизации», 2023

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Классификация

5 Технические требования

6 Требования безопасности и охраны окружающей среды

7 Правила приемки

8 Методы испытаний

9 Маркировка, упаковка, транспортирование и хранение

10 Гарантии изготовителя

11 Указания по монтажу и эксплуатации

Приложение А (рекомендуемое) Методика проведения испытаний подвесной системы «Т-профиль» на несущую способность

Приложение Б (обязательное) Методика проведения испытания подвесов на несущую способность

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПОТОЛКИ ПОДВЕСНЫЕ

Общие технические условия

Suspended ceilings. General specifications

Дата введения — 2024—07—01 с правом досрочного применения

1 Область применения

Настоящий стандарт распространяется на подвесные потолки и их элементы, устанавливаемые при осуществлении работ при строительстве, реконструкции и текущем ремонте объектов капитального и некапитального строительства, и устанавливает классификацию подвесных потолков и их элементов, технические требования к подвесным потолкам и их элементам, а также правила их приемки и методы испытаний.

Настоящий стандарт не распространяется на подвесные потолки из листовых материалов с неразъемным креплением к строительным конструкциям (например, гипсокартон и т. д.), а также натяжные, наклеиваемые и специальные потолки.

Примечание — Под специальным потолком подразумевают конструкцию потолка, имеющую специальное функциональное назначение (защита от рентгенизлучения, огнезащита, дезинфекция и пр.).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 9.005 Единая система защиты от коррозии и старения. Металлы, сплавы, металлические и неметаллические неорганические покрытия. Допустимые и недопустимые контакты с металлами и неметаллами

ГОСТ 9.040 Единая система защиты от коррозии и старения. Металлы и сплавы. Расчетно-экспериментальный метод ускоренного определения коррозионных потерь в атмосферных условиях

ГОСТ 9.407 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Метод оценки внешнего вида

ГОСТ 12.1.044 (ИСО 4589—84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.3.009 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.3.010 Система стандартов безопасности труда. Тара производственная. Требования безопасности при эксплуатации

ГОСТ 166 (ИСО 3599—76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 577 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 2991 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 8273 Бумага оберточная. Технические условия

Издание официальное

ГОСТ 9142 Ящики из гофрированного картона. Общие технические условия

ГОСТ 10197 Стойки и штативы для измерительных головок. Технические условия

ГОСТ 14019 (ИСО 7438:1985) Материалы металлические. Метод испытания на изгиб

ГОСТ 17177 Материалы и изделия строительные теплоизоляционные. Методы испытаний

ГОСТ 22233 Профили прессованные из алюминиевых сплавов для ограждающих конструкций. Технические условия

ГОСТ 23499 Материалы и изделия строительные звукоизоляционные и звукопоглощающие. Общие технические условия

ГОСТ 25951 Пленка полиэтиленовая термоусадочная. Технические условия

ГОСТ 26877 Металлопродукция. Методы измерений отклонений формы

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 30108 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30244 Материалы строительные. Методы испытаний на горючесть

ГОСТ 30255 Мебель, древесные и полимерные материалы. Метод определения выделения формальдегида и других вредных летучих химических веществ в климатических камерах

ГОСТ 30402 Материалы строительные. Метод испытания на воспламеняемость

ГОСТ 32274 Плиты древесно-волокнистые сухого способа производства. Технические условия

ГОСТ 32300 (ISO 11998:2006) Материалы лакокрасочные. Метод определения стойкости покрытий к влажному истиранию и их способности к очистке

ГОСТ 33781 Упаковка потребительская из картона, бумаги и комбинированных материалов. Общие технические условия

ГОСТ 34180 Прокат стальной тонколистовой холоднокатаный и холоднокатаный горячеоцинко-ванный с полимерным покрытием с непрерывных линий. Технические условия

ГОСТ EN 822 Изделия теплоизоляционные, применяемые в строительстве. Методы определения длины и ширины

ГОСТ EN 824 Изделия теплоизоляционные, применяемые в строительстве. Метод определения отклонения от прямоугольности

ГОСТ Р 8.736 Государственная система обеспечения единства измерений. Измерения прямые многократные. Методы обработки результатов измерений. Основные положения

ГОСТ Р 9.905 (ИСО 7384:2001, ИСО 11845:1995) Единая система защиты от коррозии и старения. Методы коррозионных испытаний. Общие требования

ГОСТ Р 52539 Чистота воздуха в лечебных учреждениях. Общие требования

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 58939—2020 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления

СП 28.13330 «СНиП 2.03.11-85 Защита строительных конструкций от коррозии»

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

3.1 подвесной потолок: Строительная конструкция в сборе, ограничивающая внутреннее пространство здания (сооружения) сверху и/или служащая для отделки элементов его конструкции и крепящаяся к перекрытию или другим несущим конструкциям здания (сооружения).

Примечание — В общем случае подвесной потолок состоит из подвесной системы и лицевых потолочных элементов.

3.2 подвес: Конструктивный элемент подвесного потолка или подвесной системы, служащий для крепления подвесной системы или непосредственно лицевого потолочного элемента к несущей конструкции здания (сооружения), самонесущей или ограждающей конструкции.

3.3 подвесная система: Конструктивный элемент подвесного потолка, представляющий собой совокупность подвесов, несущих и периметральных профилей, соединительных и крепежных элементов, удерживающих лицевые потолочные элементы.

3.4 несущая способность: Максимальная нагрузка, которую может выдерживать подвесная система без превышения предельных состояний по деформации.

3.5 основной несущий профиль: Элемент подвесной системы, крепящийся непосредственно или с помощью подвеса к потолку или другим несущим конструкциям и удерживающий вторичные элементы подвесной системы и/или лицевые потолочные элементы.

3.6 вспомогательный несущий профиль: Элемент подвесной системы, крепящийся к несущему основному профилю.

Примечание — Допускается дополнительное крепление вспомогательного несущего профиля с помощью подвесов к несущей, самонесущей или ограждающей конструкции здания (сооружения).

3.7 периметральный профиль; молдинг: Элемент различной формы поперечного сечения, закрепленный по периметру сплошного или фрагментарного потолка, предназначенный для фиксации концевых частей лицевых потолочных элементов и/или подвесной системы и выполняющий декоративную функцию.

3.8 лицевой потолочный элемент: Элемент подвесного потолка, представляющий собой изделие различных форм и размеров, выполняющее декоративную и другие функции, образующее сплошную или фрагментарную поверхность подвесного потолка при закреплении его на профили подвесной системы или непосредственно на подвес.

3.9 фиксирующий элемент: Элемент подвесного потолка, представляющий собой изделие для дополнительного крепления лицевого потолочного элемента к несущему или вспомогательному профилю.

3.10 панель: Лицевой потолочный элемент, имеющий сопоставимые размеры ширины и длины.

3.11 соединительный элемент: Изделие для соединения в единую конструкцию элементов подвесного потолка.

3.12 рейка: Узкий лицевой потолочный элемент линейной формы.

3.13 ячейка подвесного потолка: Сочетание основных и вспомогательных несущих профилей, образующих опору для крепления лицевого потолочного элемента.

3.14 модульный подвесной потолок: Подвесной потолок, в котором используются ячейки для установки лицевых потолочных элементов типа «панель» определенных повторяющихся размеров.

3.15 реечный подвесной потолок: Модульный подвесной потолок, в котором лицевой потолочный элемент состоит из реек.

3.16 решетчатый подвесной потолок; грильято: Модульный подвесной потолок, в котором лицевые потолочные элементы выполнены из взаимно пересекающихся и скрепленных между собой реек.

3.17 кассетный [панельный] потолок: Модульный подвесной потолок, в котором лицевые потолочные элементы выполнены в виде панелей.

3.18 приведенная масса: Масса лицевых потолочных элементов подвесного потолка на его единицу площади.

3.19 эксплуатационная нагрузка: Собственная нагрузка от подвесной системы и лицевых элементов с учетом дополнительной нагрузки от инженерного оборудования, для крепления которого не требуются дополнительные подвесы.

Примечание — Возможность крепления инженерного оборудования к подвесной системе или лицевым элементам устанавливается в технической документации изготовителя.

3.20 кэшированный лицевой потолочный элемент: Лицевой потолочный элемент, на поверхность которого нанесены тканые или нетканые покрытия методом подпрессовки или оклеивания.

4 Классификация

4.1 Классификация подвесных потолков

Подвесные потолки подразделяют в зависимости:

- от конструктивного исполнения;

- степени заполнения потолочного пространства;

- видимости подвесной системы;

- способа крепления лицевых элементов к подвесной системе.

4.1.1 Модульные потолки в зависимости от конструктивного исполнения подразделяют:

- на кассетные (панельные);

- реечные;

- решетчатые (грильято);

- прочие.

4.1.2 Подвесные потолки в зависимости от степени заполнения потолочного пространства подразделяют:

- на сплошные (монтируемые по принципу «от стены до стены»);

- фрагментарные (монтируемые в виде отдельных элементов, «островов», «зон»).

4.1.3 Подвесные потолки в зависимости от видимости подвесной системы подразделяют на подвесные потолки:

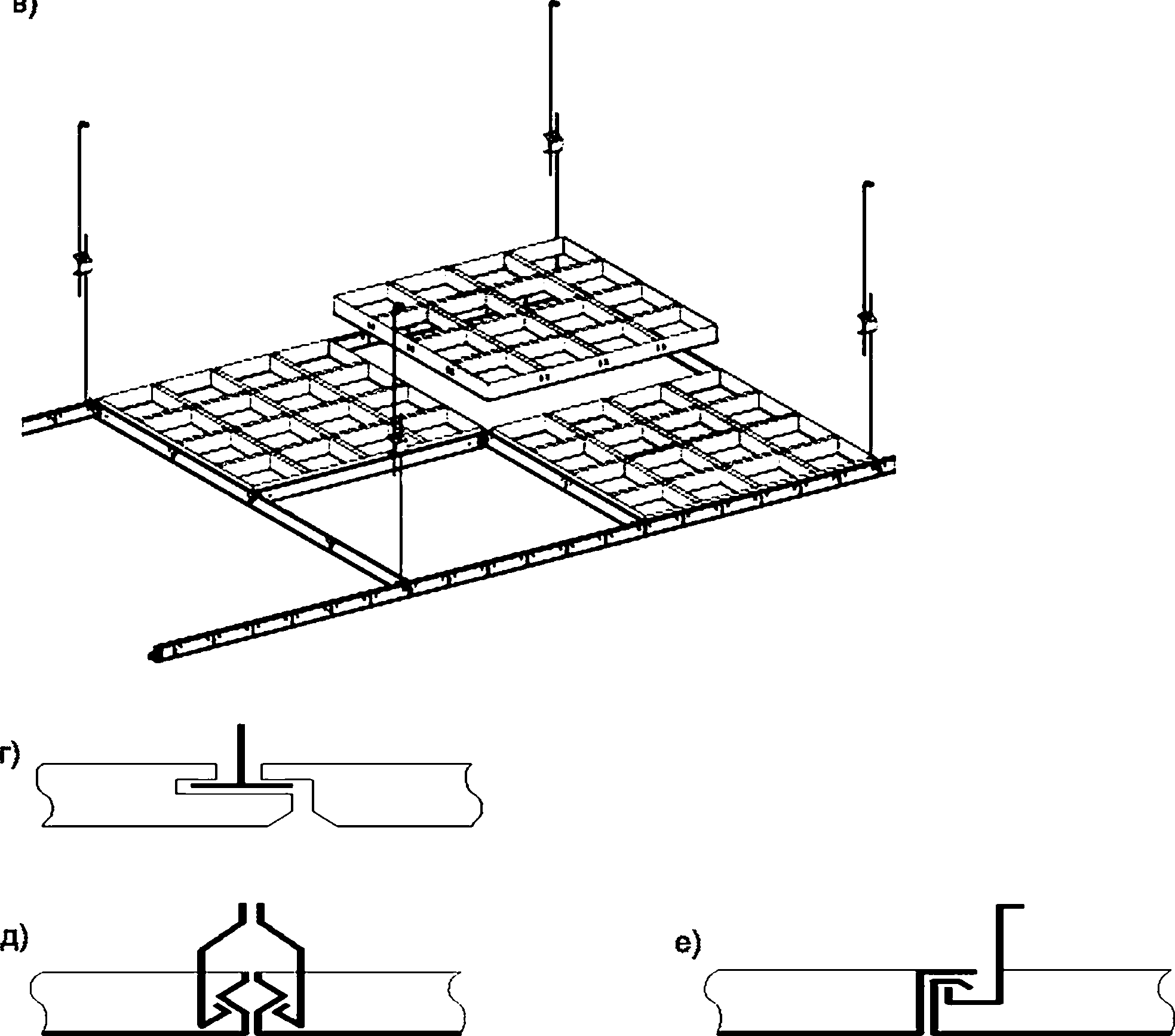

- с видимой системой [см. рисунки 1а) — 1 в)];

- скрытой системой [см. рисунки 1г) — 1 е)].

Рисунок 1 — Примеры потолка с видимой [а), б), в)], и скрытой [г), д), е)] подвесными системами

4.1.4 Подвесные потолки в зависимости от способа крепления лицевых потолочных элементов к подвесной системе подразделяют:

- на вкладываемые;

- навешиваемые или подвешиваемые;

- защелкиваемые;

- прочие.

4.2 Классификация подвесных систем

4.2.1 Подвесные системы подразделяют в зависимости от используемых несущих профилей на следующие виды:

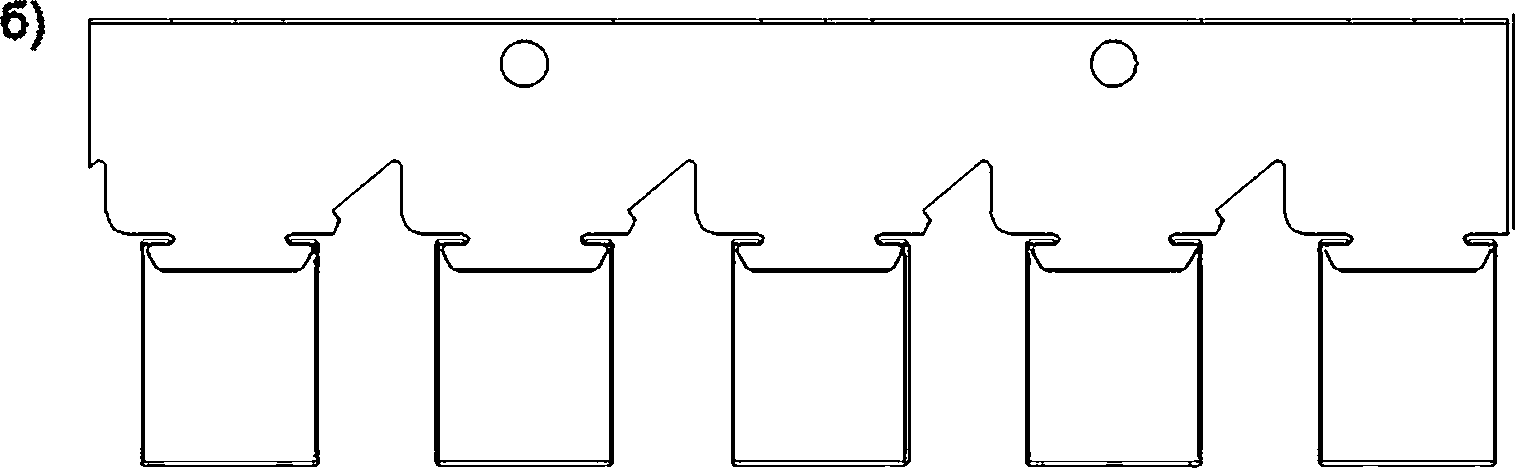

- система «Т-профиль» [см. рисунок 2 а)];

- система с несущим Z-профилем для крупноформатных панелей скрытого типа крепления [см. рисунок 2 б)];

- система с несущим профилем с внутренней фиксацией панелей скрытого типа крепления [см. рисунок 2 в)];

- система с несущим направляющим профилем гребенчатого типа для реечных потолков [см. рисунок 2 г)];

- система с несущим П-профилем для решетчатого подвесного потолка (грильято) [см. рисунок 2 д)].

Примечание — Возможны другие виды профилей, не приведенные на рисунке 2.

а) б) в) г) д)

а) — несущий профиль для кассетного подвесного потолка; б) — несущий профиль для крупноформатных панелей скрытого типа крепления; в) — несущий профиль для панелей скрытого типа крепления; г) — несущий профиль для реечных потолков;

д) — несущий профиль П-профиль для решетчатого подвесного потолка

Рисунок 2 — Примеры несущих профилей для различных типов подвесных систем

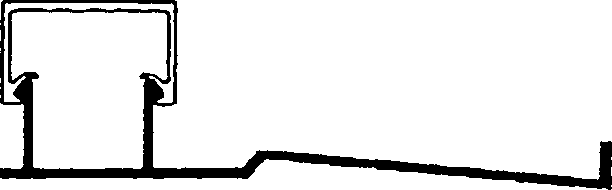

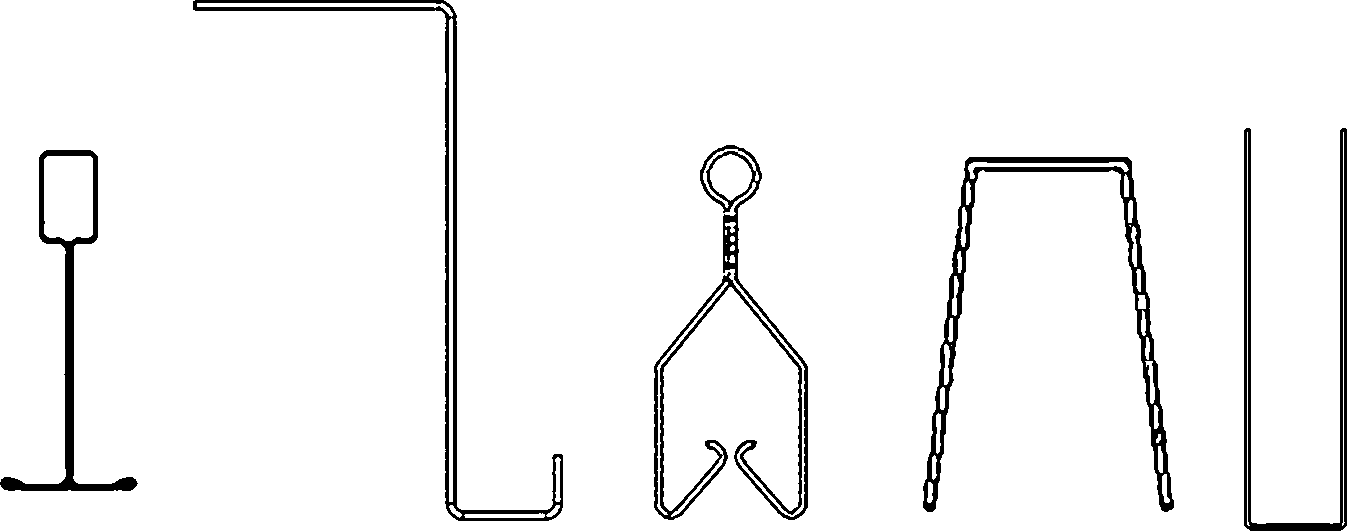

4.2.2 В зависимости от конструктивного исполнения подвесы подразделяют на следующие виды:

- проволочные регулируемые подвесы с зажимом из пружинной стали [см. рисунки 3 6) — 3 в)];

- жесткие регулируемые подвесы [см. рисунок 3 а)];

- шпильки.

Примечание — Возможны другие виды подвесов, не приведенные на рисунке 3.

а) б) в)

а) — жесткий регулируемый подвес; б), в) — проволочные регулируемые подвесы с зажимом из пружинной стали Рисунок 3 — Примеры потолочных подвесов

4.3 Классификация лицевых потолочных элементов

Лицевые потолочные элементы подразделяют по следующим признакам:

- материал для изготовления;

- форма;

- соотношение размеров сторон;

- вид исполнения видимой поверхности;

- форма кромки;

- функциональные свойства.

4.3.1 По материалу для изготовления лицевые потолочные элементы подразделяют:

- на металлические;

- деревянные и деревосодержащие;

- минераловатные плотные;

- минераловатные волокнистые;

- стекломагнезитовые;

- гипсовые;

- хризотилцементные.

Примечание — Возможно применение других материалов.

4.3.2 По форме лицевые потолочные элементы подразделяют:

- на плоские прямоугольные;

- плоские произвольной формы;

- объемные прямоугольные;

- объемные произвольной формы.

4.3.3 По соотношению размеров сторон прямоугольные лицевые потолочные элементы подразделяют:

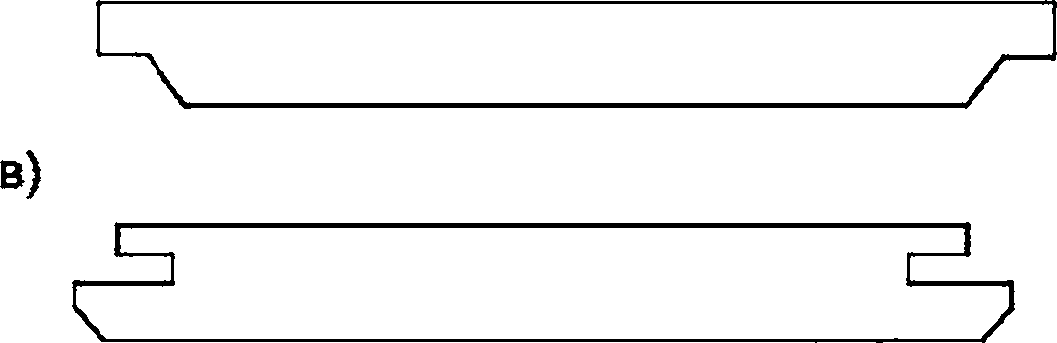

- на панель (отношение длины L к ширине b в пределах 1 < L/b < 5 [см. рисунок 4 а), б)];

- рейка (отношением длины L к ширине b: Ub > 5 [см. рисунок 4 в)].

а) б)

а), б) — панели; в) — рейка

Рисунок 4 — Примеры потолочных элементов

4.3.4 По виду исполнения видимой поверхности лицевые потолочные элементы подразделяют: - на необработанные;

- с защитно-декоративным покрытием;

- перфорированные;

- кэшированные;

- рельефные;

- сетчатые (просечные);

- решетчатые.

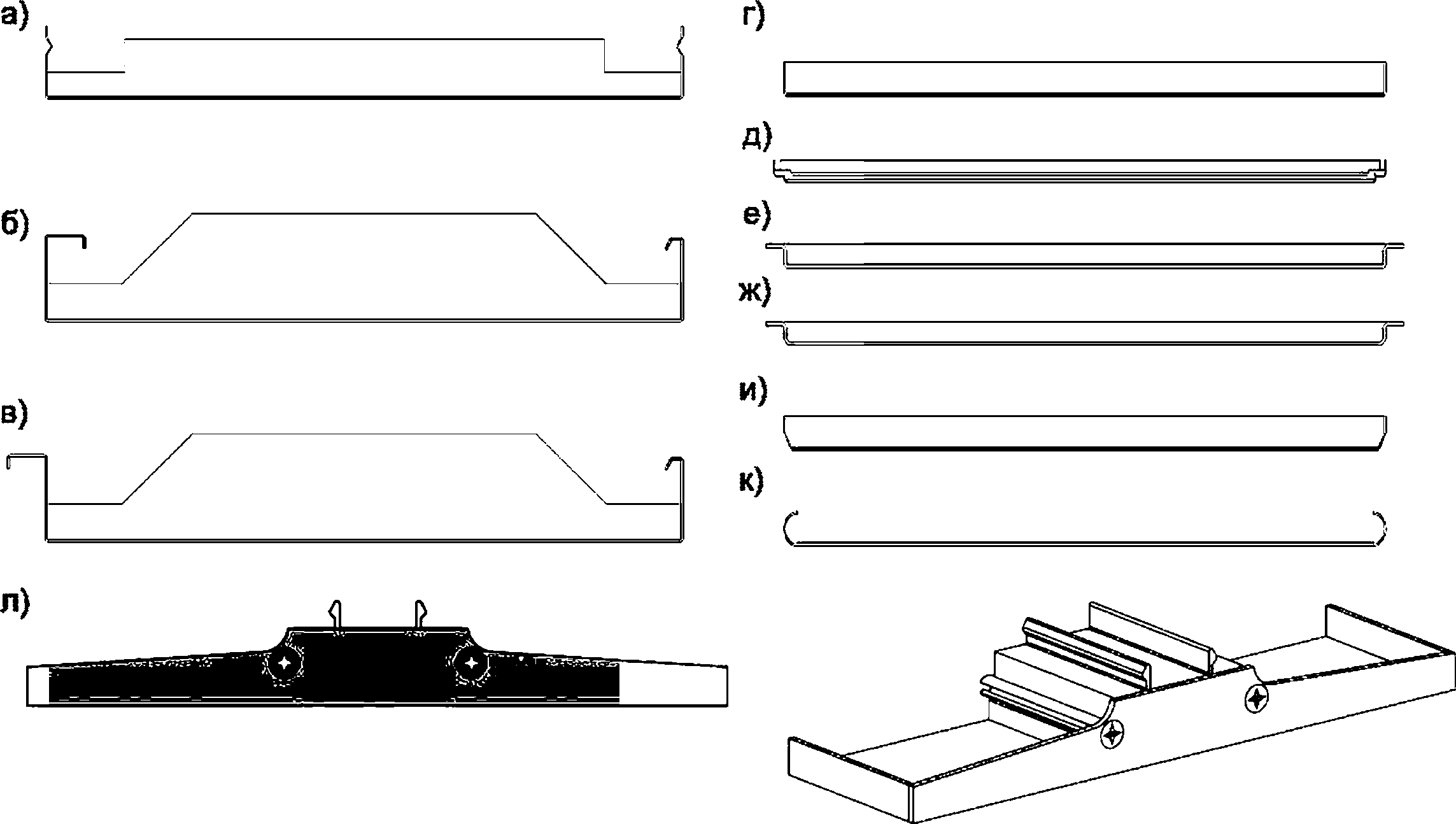

4.3.5 По форме кромки лицевые потолочные элементы подразделяют на элементы:

- с прямоугольной кромкой [см. рисунки 5 а), 6 а) — 6 г), 6 л)];

- кромкой с фаской [см. рисунки 5 б), 6 и)];

- кромкой с двусторонним пазом [см. рисунок 5 в];

- кромкой с пазом и гребнем [см. рисунок 5 г)];

- ступенчатой кромкой [см. рисунки 6 д) — 6 ж)];

- закругленной кромкой [см. рисунок 6 к)].

Примечание — Возможны иные формы кромок, не приведенные на рисунках 3 и 4, а также допустимы различные сочетания кромок в одном изделии.

а)

а) — прямоугольная кромка; б) — кромка с фаской; в) — кромка с двусторонним пазом; г) — кромка с пазом и гребнем Рисунок 5 — Примеры кромок потолочных элементов из минеральной ваты

Примечание — Возможна комбинация вариантов.

а, г) прямоугольная кромка; б) прямоугольная кромка и внутренний загиб; в) прямоугольная кромка и наружный загиб; д, е, ж) ступенчатая кромка; и) кромка с фаской; к) закругленная кромка;

л) прямоугольная кромка, закрытая при помощи торцевых заглушек

Рисунок 6 — Примеры кромок потолочных элементов из металла

Примечание — Возможна комбинация вариантов.

4.3.6 По свойствам и области применения лицевые потолочные элементы подразделяют:

- на декоративные;

- декоративно-функциональные.

4.3.6.1 По декоративным свойствам лицевые потолочные элементы подразделяют:

- на однотонные;

- с рисунком;

- мозаичные (с отделкой из комбинации материалов);

- зеркальные;

- светопрозрачные;

- со встроенными светильниками.

4.3.6.2 По функциональным свойствам лицевые потолочные элементы подразделяют:

- на влагостойкие;

- звукопоглощающие;

- стойкие к воздействию агрессивной среды.

Примечание — В одном лицевом потолочном элементе возможны сочетания различных функциональных свойств. Допускается введение дополнительных классификационных признаков в ТУ изготовителей для объектов специального назначения.

5 Технические требования

5.1 Общие положения

5.1.1 Подвесные потолки должны соответствовать требованиям настоящего стандарта и производиться по технической документации, утвержденной предприятием-изготовителем.

5.1.2 Свойства подвесных потолков характеризуются основными показателями:

- лицевых потолочных элементов;

- подвесной системы;

- подвесных потолков.

5.1.3 Основными показателями лицевых потолочных элементов являются:

- геометрические размеры;

- цветовые характеристики (отклонение по цвету);

- влагостойкость (кроме металлических элементов);

- приведенная масса;

- коррозионная стойкость (для металлических элементов, эксплуатируемых в агрессивных средах);

- качество защитно-декоративного покрытия или кашировки;

- звукопоглощающие свойства;

- пожарная опасность (горючесть, воспламеняемость, дымообразующая способность, токсичность продуктов горения).

5.1.4 В настоящем стандарте для подвесных систем определяют:

- геометрические размеры;

- несущую способность подвесной системы при креплении к основанию строго определенным образом;

- коррозионную стойкость;

- показатели пожарной опасности.

5.1.5 Основными показателями подвесного потолка являются:

- отсутствие видимых дефектов декоративного покрытия;

- соответствие заданным требованиям по размерам и форме.

5.1.6 По требованию заказчика для подвесных потолков могут быть установлены дополнительные декларируемые показатели: огнестойкость, антимикробная активность, стойкость к истиранию, стойкость к обработке дезинфицирующими средствами и т. д.

5.1.7 Совместимость элементов подвесного потолка, изготовленных из различных материалов, входящих в один комплект поставки, определяют по ГОСТ 9.005. Для исключения коррозии между материалами, вызывающими контактную коррозию (например, сталью и алюминием) в местах стыка, применяют промежуточные слои из защитных материалов или окраску.

5.2 Технические требования к лицевым потолочным элементам

5.2.1 Отклонения фактических размеров лицевых потолочных элементов (за исключением лицевых потолочных элементов, полученных методом экструзии) не должны превышать значений, приведенных в таблице 1. Отклонения фактических размеров лицевых потолочных элементов, полученных методом экструзии, не должны превышать значений, приведенных в ГОСТ 22233.

Таблица 1 — Предельные отклонения размеров лицевых потолочных элементов по длине и ширине

Класс точности | Предельные отклонения для интервалов номинальных размеров, мм | |||||

Св. 25 до 100 | Св. 100 до 400 | Св. 400 до 1000 | Св. 1000 до 2000 | Св. 2000 до 4000 | Св. 4000 до 6000 | |

Класс 1 | ±0,15 | ±0,2 | ±0,3 | ±0,5 | ±1,0 | ±1,5 |

Класс 2 | ±0,3 | ±0,5 | ±0,8 | ±1,2 | ±2 | ±3 |

Класс 3 | ±0,80 | ±1,2 | ±2,0 | ±3,0 | ±4 | ±8 |

5.2.2 Отклонения линейных размеров кромок лицевых потолочных элементов по глубине и ширине в зависимости от конструктивных особенностей потолков устанавливает изготовитель.

5.2.3 Для лицевых потолочных элементов с отбортовкой отклонение кромки по высоте (см. рисунок 7) не должно превышать ± 0,5 мм.

Рисунок 7 — Отклонение высоты отбортовки

5.2.4 Лицевые потолочные элементы должны обладать прочностью на растяжение при изгибе и жесткостью, обеспечивающими соблюдение показателей прогиба лицевых потолочных элементов после монтажа к подвесной системе в соответствии с требованиями таблицы 2.

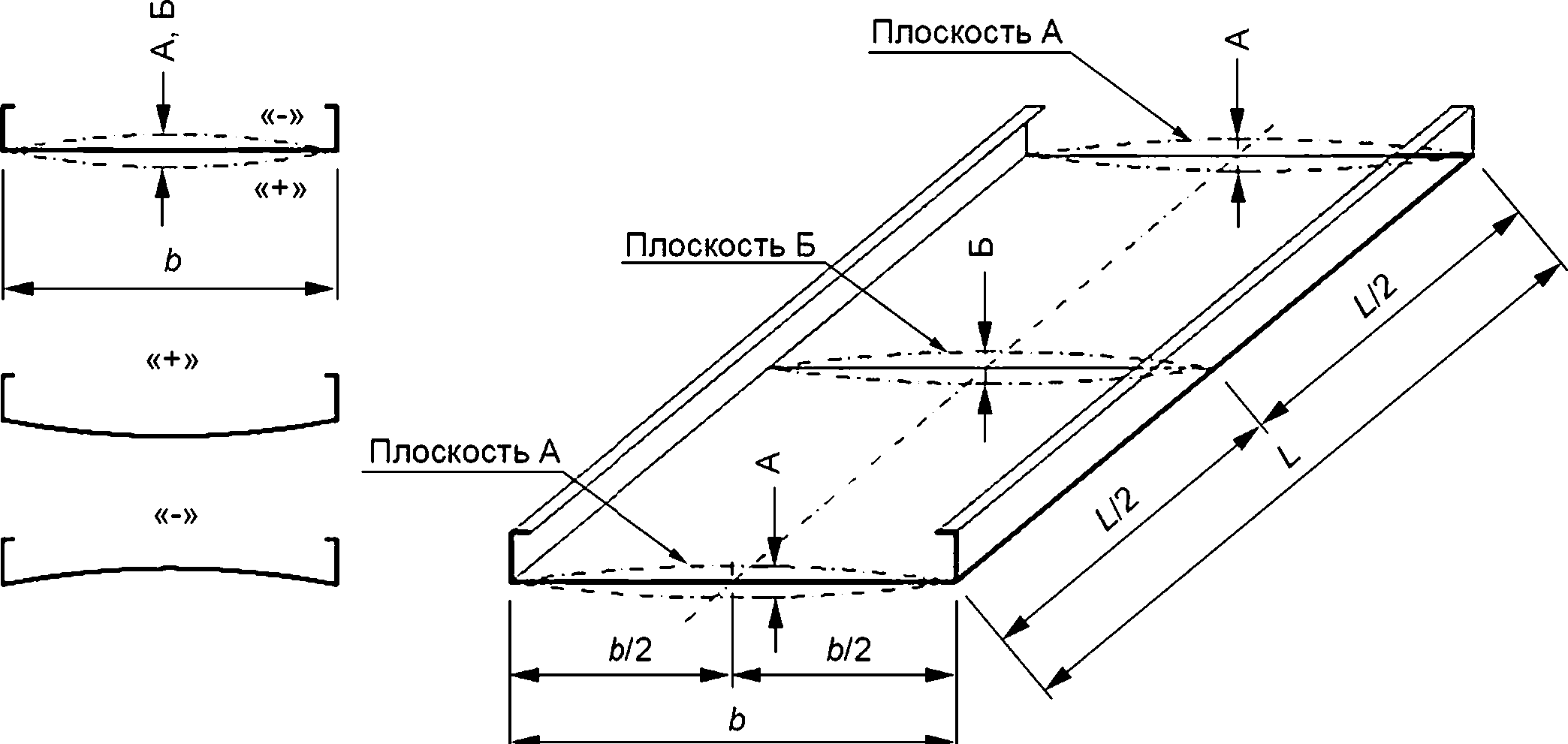

5.2.5 Для лицевых потолочных элементов (за исключением лицевых потолочных элементов из минеральной ваты) предельные значения прогибов от собственной массы представлены в таблице 2. Различают прогиб в центре краев лицевого потолочного элемента А и прогиб в центре лицевой стороны Б (см. рисунок 8).

Примечание — Предельные значения прогибов от собственной массы для лицевых потолочных элементов из минеральной ваты определяются согласно документам по стандартизации на соответствующий вид продукции.

А, Б — прогиб; «+» — выпуклость; «-» — вогнутость

Рисунок 8 — Прогибы лицевых потолочных элементов: А в центре краев (сечение в плоскости А) и Б в центре лицевой стороны лицевого потолочного элемента (сечение в плоскости Б)

Таблица 2 — Предельные прогибы от собственной массы лицевых потолочных элементов в смонтированном состоянии в миллиметрах

Ширина лицевого потолочного элемента b | Длина лицевого потолочного элемента L | |||||||||

300 < L< 1000 | 1000 < £<2000 | 2000 < L < 3000 | 3000 < L < 4000 | 4000 < L < 6000 | ||||||

А | Б | А | Б | А | Б | А | Б | А | Б | |

До 400 мм | -0,5 +0,5 | -0,2 +3,0 | -0,5 + 1,5 | -0,2 +4,0 | -0,5 +3,0 | -0,2 +6,0 | -0,5 +3,0 | -0,2 +6,0 | -0,5 +3,5 | -0,2 +6,0 |

400 < b < 500 | -0,5 | -0,0 | -0,5 | -0,0 | -0,5 | -0,0 | -0,5 | -0,0 | -0,5 | -0,0 |

+0,5 | +4,0 | +1,5 | +5,0 | +3,5 | +7,0 | +3,5 | +8,0 | +4,0 | +9,0 | |

500 < b < 600 | -0,5 | -0,0 | -0,5 | -0,0 | -0,5 | -0,0 | -0,5 | -0,0 | -0,5 | -0,0 |

+0,5 | +6,0 | +1,5 | +7,0 | +4,0 | +9,0 | +4,0 | +10,0 | +4,5 | +11,0 | |

600 <Ь< 1200 | -0,5 +0,5 | -0,0 +10,0 | -0,5 +1,5 | -0,0 +13,0 | * | * | * | * | * | * |

* — регламентируется технической документацией завода-изготовителя.

Примечание — Прогиб А в центре краев (в плоскости А) и Б в центре лицевой стороны лицевого потолочного элемента (в плоскости Б) (см. рисунок 8).

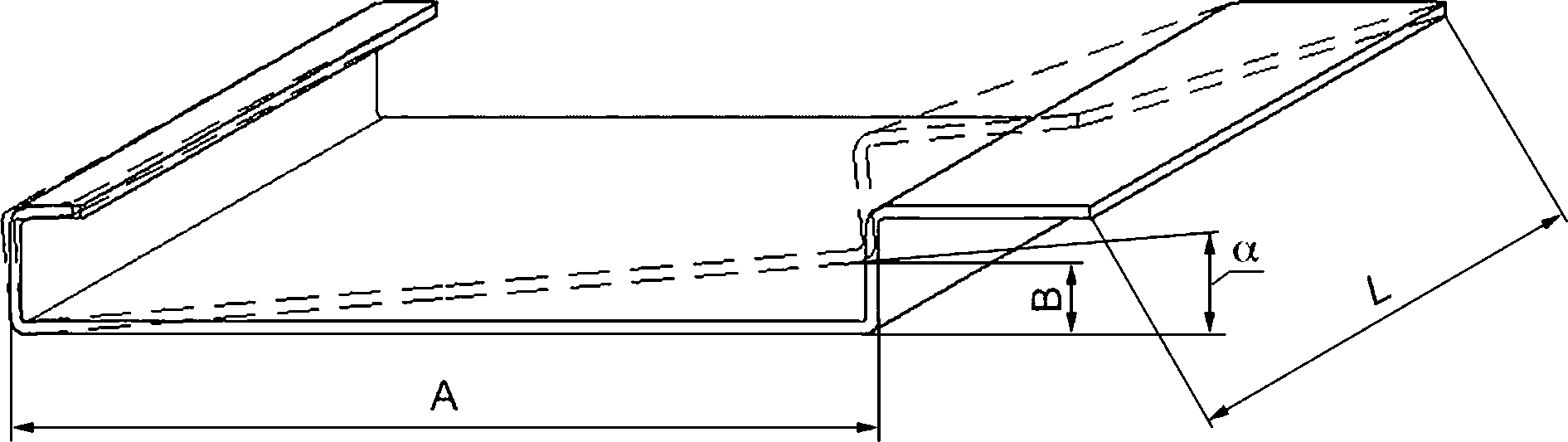

5.2.6 Цветовые характеристики лицевых потолочных элементов устанавливают в соответствии с ГОСТ 34180.

5.2.7 Величина скручивания лицевого потолочного элемента для металлических потолков а (см. рисунок 9) относительно оси по длине L не должна превышать 1 ° на один погонный метр лицевого потолочного элемента.

Рисунок 9 — Контроль скручивания лицевого потолочного элемента вдоль оси

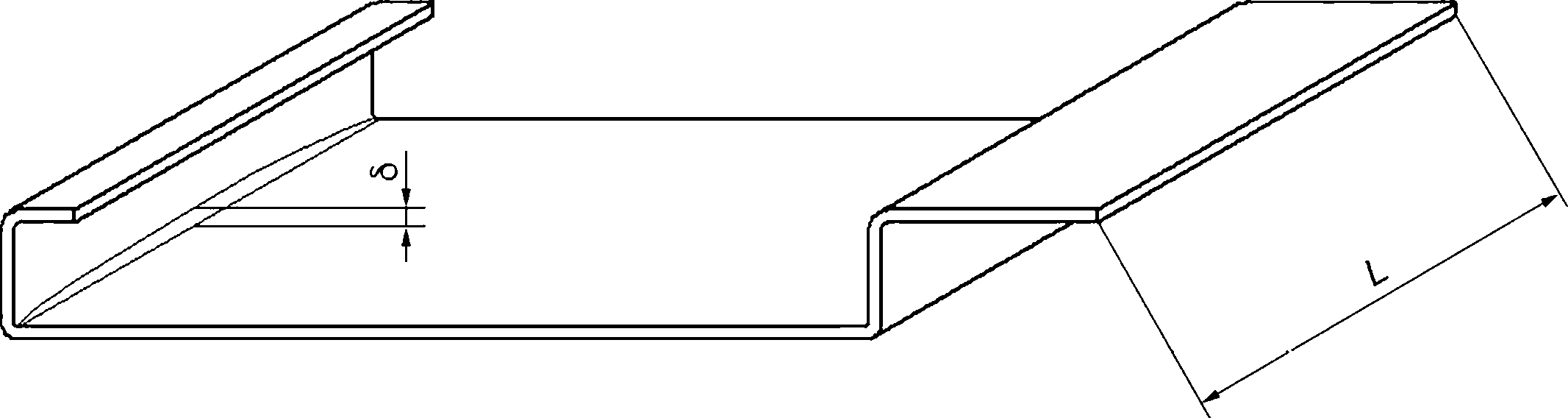

Волнистость (рябь) по длине лицевого потолочного элемента допускается при шаге волны не менее А = 150 мм (не более семи волн на один погонный метр) и высоте волны: а) не более 2В = 1,0 мм при ширине лицевого потолочного элемента до 200 мм; б) не более 2В = 1,6 мм при ширине лицевого потолочного элемента от 200 до 400 мм (см. рисунок 10), и измеряется посередине лицевого потолочного элемента. Измерения осуществляют по ГОСТ 26877.

Рисунок 10 — Контроль волнистости лицевого потолочного элемента вдоль оси

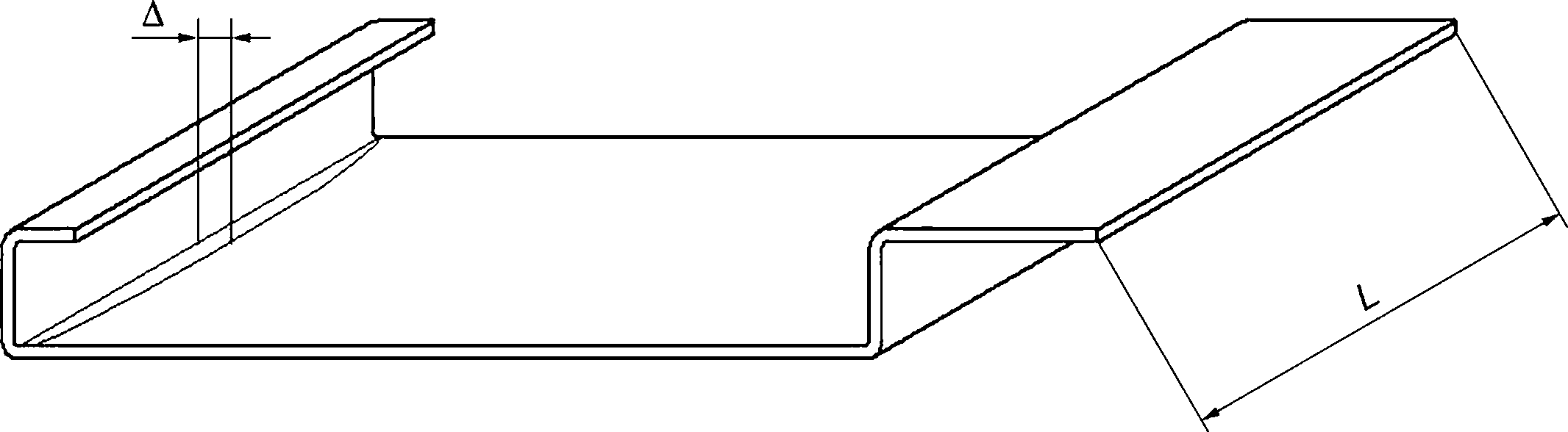

Продольное плавное отклонение от прямолинейности кромок лицевого потолочного элемента 5 (см. рисунок 11) не должно превышать 1,5 мм на один погонный метр.

Рисунок 11 — Контроль прямолинейности лицевого потолочного элемента

Отклонение от плоскостности лицевого потолочного элемента не должно превышать 2 мм на один погонный метр. Измерения осуществляют согласно ГОСТ Р 58939.

Серповидность лицевого потолочного элемента А (см. рисунок 12) не должна превышать 1,5 мм на один погонный метр лицевого потолочного элемента.

Рисунок 12 — Контроль серповидности лицевого потолочного элемента

5.2.8 Для лицевых потолочных элементов из минерального волокна, дерева и деревосодержащих материалов устанавливают их влагостойкость в соответствии со стандартом технических условий на конкретный вид потолков или в соответствии с техническими условиями завода-производителя.

5.2.9 Лицевые потолочные элементы должны сохранять свои эксплуатационные свойства на протяжении всего срока службы в тех условиях, на которые они рассчитаны, проходить техническое обслуживание согласно рекомендациям изготовителя и не подвергаться непредусмотренным воздействиям в течение срока службы.

Соблюдение требований к долговечности и проведению своевременного технического обслуживания лицевых потолочных элементов обеспечено тем, что изготовитель подвесных потолков в обязательном порядке указывает:

- возможность окраски видимых поверхностей лицевых потолочных элементов и элементов каркаса подвесного потолка, рекомендуемые материалы и способы, а также возможность их влияния на конкретные свойства подвесного потолка;

- обязательные требования к техническому обслуживанию для сохранения требуемых свойств подвесного потолка в течение срока эксплуатации.

5.2.10 Звукопоглощающие свойства лицевых потолочных элементов оценивают индексом звукопоглощения в соответствии с ГОСТ 23499.

В зависимости от требований, предъявляемых к звукопоглощению подвесного потолка, значения индекса относят к одному из пяти классов А-Е в соответствии с ГОСТ 23499.

5.2.11 Требования к коррозионной стойкости лицевых потолочных элементов, эксплуатируемых в агрессивных средах, установлены в СП 28.13330.

5.2.12 Для потолочных элементов с окрашиваемой некашированной поверхностью не допускаются непрокрас, вздутия и потеки краски.

Для потолочных элементов с зернистой некашированной поверхностью не допускаются волны, вмятины, неравномерность нанесения зерен покрытия.

Для потолочных элементов всех типов поверхности не допускается наличие пятен и полос, отличающихся по тону и цвету (разнотон).

5.2.13 Для потолочных элементов с кэшированной поверхностью не допускаются разрывы, проколы (кроме предусмотренных технологией изготовления), заломы, трещины и посторонние включения. Допустимы точечные включения диаметром не более 0,3 мм в количестве не более двух штук в расчете на площадь 600*600 мм.

5.3 Технические требования к подвесным системам

5.3.1 Конструкция подвесной системы должна обеспечивать надежное крепление лицевых потолочных элементов и безопасную эксплуатацию подвесного потолка при соблюдении требований, установленных в разделе 11.

5.3.2 Кривизна (серповидность) всех видов профилей подвесной системы должна быть не более 1,5 мм/м (см. рисунок 12).

5.3.3 Требования к коррозионной стойкости элементов подвесной системы потолка, эксплуатируемых в агрессивных средах, установлены в СП 28.13330.

5.3.4 Значение несущей способности подвесной системы «Т-профиль» устанавливает изготовитель в технической документации на продукцию по результатам ее испытаний при допустимом эксплуатационном прогибе не более L/300 (L — расстояние между точками подвесов вдоль основного несущего профиля и/или длина вспомогательного несущего профиля) с указанием используемого метода испытаний с учетом положений 8.2.2.

Значение несущей способности подвесной системы других типов устанавливает изготовитель в технической документации на продукцию с указанием используемого метода испытаний с учетом положений 8.2.2.

Несущую способность подвесов определяет производитель на основании испытаний на разрушающую нагрузку. Изготовитель обязан провести испытания каждого типа подвесов на разрыв для определения значения разрушающей нагрузки. Значение несущей способности для каждого типа подвесов определяется как 50 % от значения разрушающей нагрузки (коэффициент запаса прочности 2).

5.4 Технические требования к подвесным потолкам

5.4.1 Поверхность смонтированного подвесного потолка должна быть жесткой, без провисов в стыках.

5.4.2 При устройстве подвесных потолков с заполнением прямоугольными лицевыми потолочными элементами оси основных и вспомогательных несущих профилей смонтированной потолочной конструкции должны быть перпендикулярными между собой.

Допустимые отклонения значений разницы диагоналей ячейки для различных модулей лицевого потолочного элемента приведены в таблице 3.

Таблица 3 — Допустимые отклонения значений разницы диагоналей ячейки для различных модулей лицевого потолочного элемента

Ширина ячейки В, мм | Длина ячейки L, мм | ||||

300 < L < 600 | 600 < L< 1200 | 1200 | <L< 1800 | 1800 < L | |

300 < В < 600 | 2,0 | 2,5 | 2,7 | 2,8 | |

600 < В< 1200 | 2,5 | 4,0 | 4,7 | 5,1 | |

5.4.3 Для реечных подвесных потолков с линейным расположением элементов подвесной системы потолка отклонение от прямолинейности смонтированных основных несущих профилей подвесного потолка не должно превышать 1,2 мм/м.

5.4.4 Для подвесных потолков с расположением лицевых потолочных элементов в одной плоскости отклонение смонтированного подвесного потолка от плоскостности по вертикали не должно превышать 1,5 мм на 1 м длины подвесного потолка.

6 Требования безопасности и охраны окружающей среды

6.1 Необходимо оценивать воздействие на окружающую среду сырья и материалов, применяемых для изготовления подвесных потолков, на всех стадиях жизненного цикла: приобретение сырья, производство, распределение, использование и ликвидация (утилизация) в соответствии с действующим законодательством в области охраны окружающей среды.

Подвесные потолки не должны выделять в атмосферу помещения вредные химические вещества в количествах, превышающих предельно допустимые концентрации (ПДК), утвержденные органами санитарно-эпидемиологического надзора.

6.2 Подвесные потолки, применяемые в помещениях медицинских организаций, не должны ухудшать параметры воздуха, установленные ГОСТ Р 52539.

6.3 Отходы потребления (обрезки, лом), образующиеся в процессе установки и эксплуатации подвесных потолков, подлежат сбору и утилизации в соответствии с требованиями действующего природоохранного законодательства Российской Федерации.

6.4 Класс опасности образующихся отходов при изготовлении и эксплуатации подвесных потолков определяют исходя из применяемых сырья и материалов.

6.5 Для лицевых потолочных элементов из древесных моноструктурных волокнистых плит классы эмиссии формальдегида устанавливают по ГОСТ 32274.

6.6 Пожарная безопасность лицевых потолочных элементов должна соответствовать требованиям соответствующих нормативных документов.

6.7 Удельная эффективная активность естественных радионуклидов лицевых потолочных элементов не должна превышать предельных значений, установленных ГОСТ 30108.

7 Правила приемки

7.1 Необходимо, чтобы каждую партию лицевых потолочных элементов и элементов подвесной системы потолка приняла служба технического контроля изготовителя в соответствии с требованиями настоящего стандарта.

7.2 Приемку лицевых потолочных элементов и элементов подвесной системы потолка производят партиями. Партия должна состоять из изделий одного вида, группы, типа кромок и размеров, изготовленных по одной технологии.

Объем партии лицевых потолочных элементов и элементов подвесной системы потолка устанавливают в количестве не более сменной выработки технологической линии.

7.3 Приемочный контроль осуществляют проведением приемо-сдаточных испытаний по следующим показателям:

- внешний вид;

- форма и размеры;

- качество защитно-декоративного покрытия;

- прочие требования проектно-конструкторской документации.

7.4 Пожарно-технические характеристики определяют при постановке продукции на производство, а также при изменениях в составе продукции, которые могут привести к изменению пожарно-технических характеристик.

7.5 Несущую способность подвесной системы определяют при постановке подвесной системы на производство, а также при изменениях в составе подвесной системы, которые могут привести к изменению несущей способности.

Примечание — Изменение монтажной схемы (мест установки подвесов либо их типов) приводит к изменению несущей способности подвесной системы.

7.6 За величину удельной эффективной активности естественных радионуклидов в лицевых потолочных элементах принимают значение в применяемом для изготовления основном материале лицевого потолочного элемента. Эту величину устанавливают на основании документа поставщика о качестве основного материала лицевого потолочного элемента.

7.7 Для проведения контроля элементов подвесного потолка элементы отбирают методом случайного отбора из разных мест партии.

7.8 Для проведения изготовителем приемо-сдаточных испытаний от партии отбирают пять образцов.

Отобранные образцы проверяют на соответствие требованиям стандарта по показателям внешнего вида, формы и размеров. В случае положительных результатов контроля три образца из проверенных пяти используют для контроля по остальным показателям.

Партию принимают, если все образцы, отобранные для контроля, соответствуют требованиям настоящего стандарта по показателям, указанным в 7.3.

При получении неудовлетворительных результатов контроля хотя бы по одному из показателей, указанных в 7.3, проводят повторные испытания по этому показателю, для чего отбирают удвоенное количество образцов от той же партии.

Если результаты повторных испытаний будут удовлетворять требованиям настоящего стандарта, то партию принимают. Если нет, то партия приемке не подлежит.

В случае повторных неудовлетворительных результатов испытаний партию бракуют.

7 .9 В случае несоответствия партии лицевых потолочных элементов и элементов подвесной системы потолка требованиям настоящего стандарта по внешнему виду, форме и размерам, качеству защитно-декоративного покрытия допускается ее повторное предъявление для контроля после разбраковки.

8 Методы испытаний

8.1 Методы оценки свойств лицевых потолочных элементов

8.1.1 Оценку фактических линейных размеров — длину и ширину минераловатных лицевых потолочных элементов — определяют по ГОСТ EN 822. Линейные размеры лицевых потолочных элементов на основе дерева, деревосодержащих и композитных материалов определяют по ГОСТ 17177.

Измерение толщины лицевых потолочных элементов (кроме металлических) проводят с помощью штангенциркуля по ГОСТ 166 по четырем углам на расстоянии (50 ± 5) мм от края.

За толщину лицевого потолочного элемента принимают среднее арифметическое значение четырех измерений.

Допускается проводить измерения фактических линейных размеров лицевых потолочных элементов с использованием других методик, обеспечивающих не меньшую точность оценки.

8.1.2 Длину и ширину лицевых потолочных элементов из металла определяют по ГОСТ Р 58939—2020 (приложение А, таблица А.1, пункт 1.1.1).

8.1.3 Геометрические размеры лицевых потолочных элементов, полученных методом экструзии/ прессования, определяют по ГОСТ 22233.

8.1.4 Линейные размеры кромок лицевых потолочных элементов, а также высоту отбортовки лицевых потолочных элементов из металла определяют методом прямого измерения с помощью штангенциркуля по ГОСТ 166 или микрометра по ГОСТ 6507.

8.1.5 Величину скручивания, волнистость, серповидность измеряют согласно ГОСТ 26877.

8.1.6 Отклонения от прямоугольности лицевых потолочных элементов из всех видов материалов оценивают по ГОСТ EN 824.

Для оценки отклонения от прямоугольности допускается применение других методов, обеспечивающих такую же точность измерений.

8.1.7 Прогибы лицевых потолочных элементов из металла от собственной массы, а также отклонения от плоскости (выпуклость/вогнутость) лицевых потолочных элементов из минерального волокна, дерева и композита определяют по ГОСТ Р 58939—2020 (приложение А, таблица А.1, пункт 3.1.2).

8.1.8 При оценке приведенной массы лицевых потолочных элементов ее определяют как вес лицевого потолочного элемента в состоянии естественной влажности, приходящейся на 1 м2 подвесной системы.

Оборудование и материалы:

- весы лабораторные по ГОСТ Р 53228 с точностью взвешивания 0,1 г;

- линейка металлическая по ГОСТ 427.

8.1.9 Звукопоглощение лицевых потолочных элементов определяют по ГОСТ 23499.

8.1.10 Группу горючести определяют по ГОСТ 30244, группу воспламеняемости — по ГОСТ 30402, группу дымообразующей способности и группу токсичности — по ГОСТ 12.1.044.

8.1.11 Определение эмиссии формальдегида проводят в соответствии с ГОСТ 30255.

8.1.12 Удельную эффективную активность естественных радионуклидов определяют по ГОСТ 30108.

8.1.13 Оценку внешнего вида защитно-декоративного покрытия лицевых потолочных элементов определяют по ГОСТ 9.407.

8.1.14 Оценку качества кашировки определяют визуально.

8.1.15 Определение коррозионной стойкости лицевых потолочных элементов, подверженных коррозии (например, металлических) проводят в соответствии с ГОСТ 9.040 и ГОСТ Р 9.905.

8.1.16 Определение стойкости покрытий элементов потолочных конструкций к влажному истиранию и их способности к очистке проводят в соответствии с ГОСТ 32300.

8.2 Методы оценки свойств подвесной системы

8.2.1 Отклонения от плоскостности и прямолинейности профилей элементов подвесной системы потолка оценивают по ГОСТ Р 58939—2020 (приложение А, таблица А.1, пункт 3.1.2).

8.2.2 Определение значения несущей способности подвесной системы «Т-профиль» осуществляют по методу, изложенному в приложении А.

Допускается использование других инструментальных или экспериментально-расчетных методов определения несущей способности, установленных в документах, разрабатываемых и применяемых в национальной системе стандартизации, при соблюдении следующих требований к оформлению результатов испытаний/расчетов:

- необходимо описать монтажную схему, привести ее чертеж с указанием мест расположения подвесов;

- следует описать используемые подвесы с указанием их несущей способности, а также способ их закрепления к несущему основанию.

Определение значения несущей способности других типов подвесных систем производят в соответствии с документами по стандартизации на конкретный тип подвесного потолка.

8.2.3 Испытания подвесов проводят, как указано в приложении Б.

8.2.4 Коррозионную стойкость защитного покрытия элементов подвесной системы потолка оценивают в соответствии с методикой, приведенной в ГОСТ 9.040 и ГОСТ Р 9.905.

8.2.5 Определение прочности защитного покрытия на поверхности элементов подвесной системы потолка проводят по ГОСТ 14019.

8.2.6 Группу горючести элементов подвесной системы потолка определяют по ГОСТ 30244, группу воспламеняемости — по ГОСТ 30402, группу дымообразующей способности и группу токсичности — по ГОСТ 12.1.044.

8.3 Методы оценки свойств подвесного потолка

8.3.1 Прямоугольность смонтированной подвесной системы оценивают по разнице диагоналей в модульных ячейках подвесного потолка прямым измерением двух диагоналей рулеткой по ГОСТ 7502 или другими средствами измерений, погрешность которых не превышает ±1,0 мм.

8.3.2 Отклонение от прямолинейности смонтированных основных и несущих профилей элементов подвесной системы потолка оценивают по ГОСТ Р 58939.

8.3.3 Проверку плоскостности потолка осуществляют контрольной двухметровой рейкой. При оценке отклонения не учитывают прогиб металлических лицевых потолочных элементов от собственной массы

9 Маркировка, упаковка, транспортирование и хранение

9.1 Маркировка упаковки элементов (в т. ч. лицевых) подвесного потолка

Маркировка должна содержать следующую информацию:

- наименование изделия;

- наименование предприятия-изготовителя;

- основные показатели;

- информацию о сертификации;

- место нахождения предприятия-изготовителя и/или продавца.

Дополнительно маркировка может содержать следующую информацию:

- массу нетто, основные размеры, объем или количество продукции в упаковке;

- состав (комплектность);

- товарный знак (марку) предприятия-изготовителя (при наличии);

- дату изготовления;

- срок годности (или службы);

- обозначение нормативного или технического документа, по которому изготовлено изделие (для изделий отечественного производства);

- информацию о знаке соответствия изделия национальным стандартам (на добровольной основе);

- штриховой код изделия (при наличии);

- специфическую информацию для потребителя (при необходимости).

Средства нанесения информации должны обеспечивать стойкость маркировки при хранении, транспортировании, реализации и использовании изделия.

9.2 Расположение информации на упаковке

Информацию допускается располагать на упаковке в одном или нескольких удобных для прочтения местах.

При небольших размерах единиц тары, упаковки, на которых технически сложно полностью поместить необходимую информацию для потребителя изделия, допускается размещать данные, характеризующие изделие, или их часть на листе-вкладыше, прилагаемом к каждой единице тары, упаковки, или на групповой упаковке, или в сопроводительной документации к поставляемому(ым) изделию(ям), или на сайте изготовителя с указанием ссылки.

9.3 Упаковка

9.3.1 Виды упаковки и подготовка изделий к упаковываниюДля упаковывания изделий следует применять потребительскую и транспортную тару. Вид тары (потребительская, транспортная или их сочетания) устанавливает изготовитель изделия.

9.3.2 Потребительская тара

В качестве потребительской тары следует применять:

- коробки по ГОСТ 33781;

- ящики по ГОСТ 9142 (для изделий общей массой свыше 7,5 кг);

- прочие виды упаковки, установленные в нормативно-технической документации на конкретные виды (типы) изделий и/или рабочих чертежах, утвержденных в установленном порядке.

9.3.3 Транспортная тара

В качестве транспортной тары следует применять:

- дощатые ящики любых типов по ГОСТ 2991 для транспортирования изделий водным путем и при железнодорожных перевозках мелкими партиями;

- комбинированные ящики, изготовленные из комбинированных материалов: картона с пенополистиролом, резофана и т. п.;

- полиэтиленовую пленку по ГОСТ 25951 для фиксации коробок с изделиями на деревянных паллетах (поддонах).

Примечание — Вид транспортной тары должен быть установлен в нормативно-технической документации на конкретные виды (типы) изделий и/или рабочих чертежах, утвержденных в установленном изготовителем порядке.

9.3.4 Упаковывание изделий

Упаковывание изделий следует проводить в закрытом помещении с температурой воздуха не ниже 15 °C и относительной влажностью не более 80 %.

В случае применения других материалов толщина амортизационного материала должна быть установлена в нормативно-технической документации на конкретные виды (типы) изделий.

Примечание — Массу брутто и габаритные размеры грузовых мест устанавливают в технических условиях на изделия конкретного вида (типа) и рабочих чертежах, утвержденных в установленном порядке.

9.3.5 Упаковывание изделий при перевозке железнодорожным транспортом

При перевозке в контейнерах изделия следует упаковывать в транспортную тару с применением амортизационных материалов (амортизаторов).

9.4 Транспортирование

Лицевые потолочные элементы и элементы подвесных систем транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на данном виде транспорте.

Загрузку, размещение и крепление элементов подвесных потолков в транспортных средствах следует проводить в соответствии с правилами и техническими условиями погрузки и размещения тарноштучных грузов на транспорте данного вида.

При загрузке элементов подвесных потолков в транспортные средства выступающие детали и конструкции внутри транспорта, боковые вентиляционные люки, несъемное оборудование, вертикальные стойки дверного проема должны быть защищены несколькими слоями оберточной бумаги по ГОСТ 8273 или некондиционным картоном любого вида, а также другими материалами, надежно предохраняющими продукцию от повреждений.

В том случае, если перемещение паллет с продукцией при транспортировании может приводить к повреждению продукции, следует обеспечить фиксацию паллет и применение амортизационных материалов.

9.5 Хранение

9.5.1 Элементы подвесных потолков следует хранить на закрытых складах, защищенных от атмосферных осадков и почвенной влаги в соответствии с требованиями нормативных документов и технической документации изготовителя.

9.5.2 При хранении продукции необходимо обеспечивать:

- сохранность потребительских качеств;

- простоту учета и инвентаризации;

- безопасные методы работы.

9.5.3 При выполнении погрузочно-разгрузочных работ необходимо следить за соблюдением безопасных способов погрузки, разгрузки и перевозки материалов и конструкций в соответствии с ГОСТ 12.3.009.

Примечание — Для механизированной переработки и складирования элементов потолков на складах строительных материалов применяют авто- и электропогрузчики, электроштабелеры, краны-штабелеры и др. Склады должны быть оснащены всеми необходимыми приспособлениями и средствами для перемещения грузов: роликовыми ломами, роликовыми трапами, скатами, слегами, тележками и т. д.

9.5.4 Продукцию одного вида и сорта укладывают в штабели. Складирование продукции в штабели согласно ГОСТ 12.3.010 допускается при соблюдении следующих условий:

- при укладке отдельных тарных мест друг на друга нижние ряды не подвергаются деформации или разрушению от давления вышеуложенных рядов;

- геометрическая форма тарных мест позволяет укладывать прочный штабель;

- изделия при отпуске заказчику не требуют индивидуального подбора, который может вызвать разборку штабеля для извлечения требуемого упаковочного места или изделия.

9.5.5 Высоту штабелей подбирают таким образом, чтобы избежать порчи от штабельного хранения. Допускается устанавливать продукцию в несколько ярусов только при наличии на грузозахватном устройстве погрузчика ограждений, обеспечивающих безопасность водителя.

9.5.6 Складирование проводят на плоские деревянные поддоны.

Для материалов и изделий, поступающих в количествах, недостаточных для их штабелирования, или портящихся при штабельном хранении, рекомендуется стеллажный способ складирования.

9.5.7 Высоту штабеля определяют отношением максимальной высоты штабеля к меньшей стороне основания тары: для неразборной тары — не более 6; для складной тары — не более 4,5.

9.5.8 Однородные, но поступившие на склад в разное время материалы следует размещать таким образом, чтобы был обеспечен отпуск этих материалов в порядке их поступления на склад строительных материалов.

Расстояние между рядами штабелей определяют с учетом возможности установки в штабель, снятия тары со штабеля грузозахватными устройствами применяемых средств механизации и обеспечения необходимых противопожарных проходов и проездов.

Механизированный способ производства погрузочно-разгрузочных работ является обязательным при массе груза более 60 кг и подъеме на высоту более 3 м.

10 Гарантии изготовителя

10.1 Конструкция подвесного потолка и ее комплектующие при обычных условиях использования, хранения, транспортирования и утилизации должны быть безопасны для жизни, здоровья потребителя, окружающей среды, а также не причинять вред имуществу потребителя.

10.2 Изготовитель обязан гарантировать соответствие лицевых потолочных элементов, подвесной системы и других изделий, входящих в комплект поставки подвесного потолка, требованиям настоящего стандарта при условии соблюдения продавцом правил транспортирования, хранения, монтажа, эксплуатации, а также области применения, установленной нормативными документами, проектной документацией или изготовителем.

10.3 Если для безопасности использования подвесного потолка, его хранения, транспортирования и утилизации необходимо соблюдать специальные правила (далее — правила), изготовитель обязан указать эти правила в сопроводительной документации на изделие, на этикетке, с помощью маркировки или иным способом, а продавец обязан доводить эти правила до сведения потребителя.

10.4 Гарантийные сроки на элементы подвесных потолков устанавливает изготовитель.

Устанавливают срок хранения и срок полезного использования.

11 Указания по монтажу и эксплуатации

11.1 Необходимо, чтобы монтаж и эксплуатацию подвесных потолков осуществлял квалифицированный персонал.

11.2 Для крепления подвесной системы используют подвесы, обеспечивающие надежную фиксацию смонтированного подвесного потолка в проектном положении и не допускающие его самопроизвольного смещения под действием эксплуатационной нагрузки.

11.3 Непосредственный контакт с подвесной системой элементов систем вентилирования, кондиционирования, а также других инженерных систем, способных создавать вибрацию, не допускается во избежание передачи вибрационных воздействий на подвесной потолок.

11.4 Не допускается крепление к подвесной системе или лицевым потолочным элементам любого инженерного, осветительного или иного оборудования за исключением случаев, описанных в технической документации изготовителя.

Примечание — Для монтажа необходимого оборудования должна быть предусмотрена независимая система крепления к конструкциям здания.

11.5 В тех случаях, когда подвесные потолки могут подвергаться воздействию ветровой нагрузки, следует обеспечить соответствующими мерами устойчивость и целостность лицевых потолочных элементов и подвесной системы потолка к воздействию данных нагрузок.

В этих случаях рекомендуется использование фиксирующих элементов для надежного крепления лицевых потолочных элементов к подвесной системе и жестких регулируемых подвесов.

11.6 Обработку потолков агрессивными моющими и/или дезинфицирующими средствами необходимо производить согласно рекомендациям производителя элементов подвесного потолка.

Приложение А (рекомендуемое)

Методика проведения испытаний подвесной системы «Т-профиль» на несущую способность

А.1 Общие положения

А.1.1 Контрольные испытания нагружением выполняют с целью определения несущей способности подвесной системы «Т-профиль».

А.1.2 В результате испытаний подвесной системы определяют значения допустимой нагрузки до достижения предельного прогиба. Оценку несущей способности подвесной системы проводят изготовители по результатам испытаний при допустимом эксплуатационном прогибе не более L/300 (L — расстояние между точками подвесов вдоль основного несущего профиля или длина вспомогательного несущего профиля) и указывают в технической документации на продукцию.

А. 1.3 Рекомендуется использовать для нагружения подвесной системы металлические потолочные панели, на каждую из которых сверху укладывают равномерно распределенные по площади грузы одинакового веса, последовательно увеличивая вес на каждом шаге испытаний по 500 г на м2. Допускается использовать другие значения шага нагружения, кратные 100 г.

При использовании для нагружения штучных грузов (металлических чушек, гирь, пластин, мешков с сыпучими материалами) эти грузы предварительно взвешивают и маркируют. Погрешность взвешивания не должна превышать ± 0,01 кг.

А . 1.4 Для испытаний необходимо применять жесткие регулируемые подвесы или металлические шпильки с жестким креплением к подвесной системе.

Угол наклона смонтированного подвеса по отношению к подвесной системе не должен превышать 5 °.

А .1.5 Для измерения прогибов и перемещений следует применять измерительные приборы и инструменты с ценой деления не более 0,1 мм. Рекомендуется использовать:

- индикаторы часового типа по ГОСТ 577;

- штангенциркули по ГОСТ 166;

- стойки и штативы по ГОСТ 10197.

Допускается проводить измерения с использованием других средств, обеспечивающих не меньшую точность оценки.

А. 1.6 Испытания подвесной системы следует проводить при температуре воздуха (20 ± 5) °C. Изделия, хранившиеся при отрицательной температуре, должны предварительно выдерживать не менее 1 ч в помещении при рабочей температуре. Испытанию следует подвергать чистый сухой образец подвесной системы. До начала испытаний проводят контроль геометрической точности профилей на соответствие требованиям 5.3 и на соответствие аналогичным требованиям, приведенным в технических условиях (ТУ). Изделия, не отвечающие требованиям по геометрической точности, к испытаниям не допускаются.

А. 1.7 Испытания следует проводить на специально отведенном участке, куда запрещается доступ посторонним лицам.

А. 1.8 При испытании необходимо принять меры по предотвращению обрушения испытываемой конструкции.

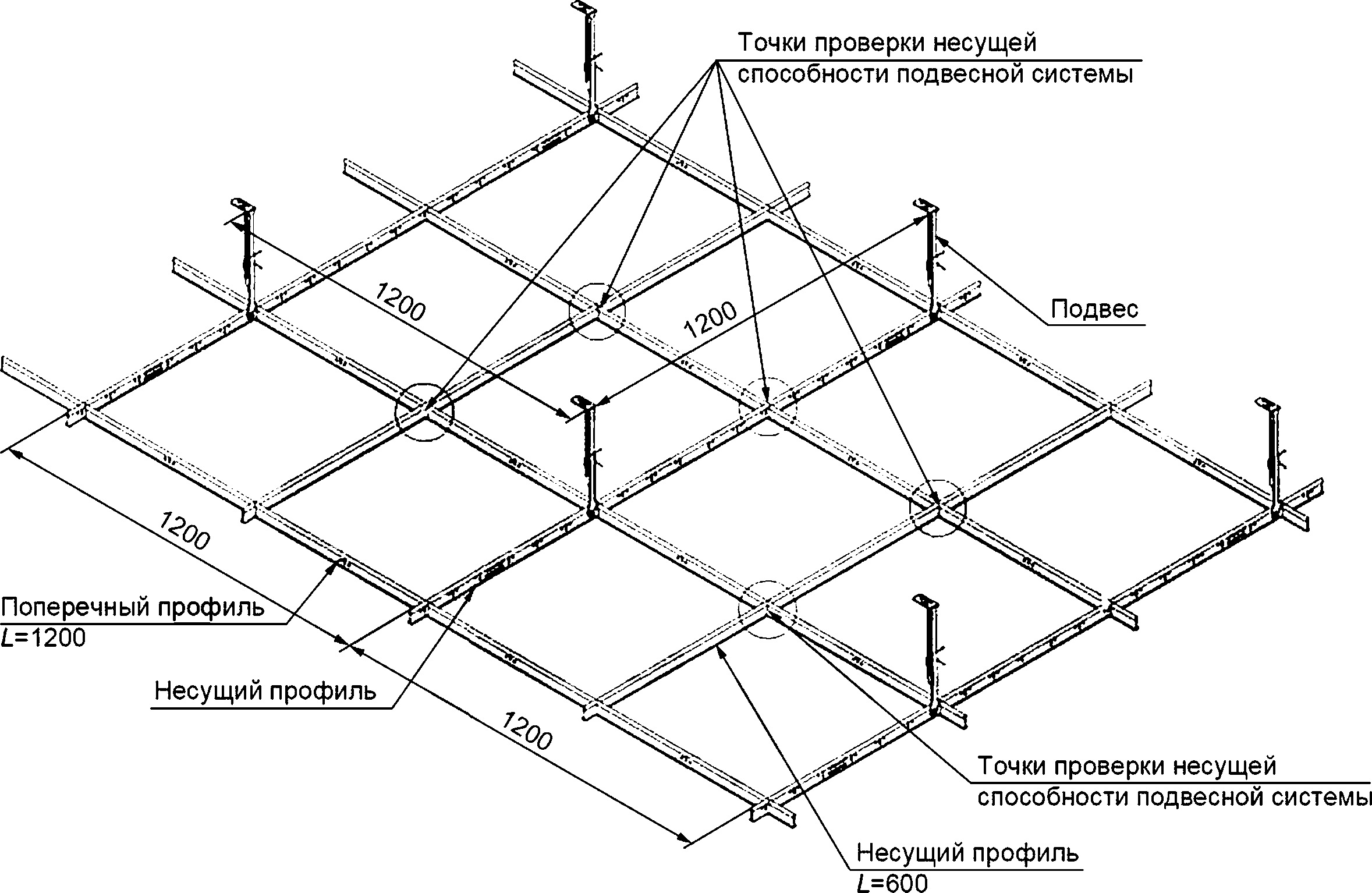

А. 1.9 Для испытания подвесной системы на несущую способность рекомендуется использовать схему монтажа, приведенную на рисунке А.1. Допускается использовать другую схему монтажа, соблюдая следующие требования:

а) стенд для проведения испытаний необходимо изготавливать из металлических труб сечением не менее 40 х 80, основание должно быть жестко закреплено;

б) расстояние между подвесами — 1200 мм;

в) расположение подвесов — на несущем профиле, максимально близко к пересечению несущего и поперечного профилей;

г) измеряют прогиб по центру основного несущего профиля (в равном удалении от всех подвесов);

д) измеряют не менее трех прогибов:

1) один прогиб в месте соединения основного несущего и поперечного профилей, расположенный в равном удалении хотя бы от двух подвесов,

2) два прогиба в местах замкового соединения вспомогательных несущих профилей, расположенных в равном удалении от несущего профиля.

А.2 Порядок проведения испытаний

А.2.1 При испытаниях подвесной системы нагружать потолочные панели следует до эксплуатационного прогиба не более L/300.

А.2.2 Значения нагрузок в процессе испытаний регистрируют по массе штучных грузов, используемых для нагружения.

Рисунок А. 1 —Схема монтажа подвесной системы для проведения испытаний на несущую способность

А.2.3 Последовательность загружения подвесной системы указывают в программе испытаний с учетом следующих требований:

- определяют прямым взвешиванием нагрузку от собственной массы смонтированных лицевых потолочных элементов;

- нагрузку следует прикладывать поэтапно ступенями (долями), каждая из которых не должна превышать 10 % проектной (расчетной) нагрузки на подвесную систему;

- следует не допускать неравномерного загружения подвесной системы при испытании штучными грузами;

- перед проведением испытаний определяют значения допустимого прогиба в контрольных точках.

А.2.4 После приложения каждой доли нагрузки испытываемую подвесную систему выдерживают под нагрузкой не менее 2 мин.

А.2.5 Во время выдержки под нагрузкой следует производить тщательный осмотр поверхности подвесной системы и фиксировать:

- величину нагрузки каждого этапа нагружения и соответствующие результаты измерения прогиба;

- величину контрольного прогиба при достижении контрольной нагрузки.

А.2.6 После достижения контрольного прогиба испытания останавливают и фиксируют значение предельной нагрузки как суммарную массу потолочных панелей и груза на единицу площади (на квадратный метр).

А.2.7 Во время проведения испытания необходимо принимать меры к обеспечению безопасности работ.

А.З Результаты испытаний

А.3.1 Результаты испытаний, проведенных в соответствии с настоящим стандартом, заносят в протокол и оформляют акт.

А.З.2 В зависимости от организации, которая проводила испытания, протокол хранят в лаборатории или в отделе технического контроля (ОТК) предприятия-изготовителя либо в испытательной лаборатории органа по сертификации.

А.3.3 Протокол испытаний должен содержать следующие сведения по испытаниям подвесной системы:

- номер протокола испытаний;

- дату проведения испытаний;

- наименование предприятия, основание и цель проведения испытаний;

- наименование испытываемой подвесной системы;

- описание и чертеж схемы монтажа с указанием мест расположения подвесов и средств измерения прогиба;

- описание основания, к которому прикреплены подвесы;

- описание использованных подвесов с указанием их несущей способности, а также способа их закрепления к основанию;

- массу загрузочных устройств;

- результаты испытаний;

- предельную нагрузку до достижения контрольного прогиба.

Необходимо, чтобы протокол испытания был заверен ответственными лицами.

Приложение Б (обязательное)

Методика проведения испытания подвесов на несущую способность

Б.1 Общие положения

Испытание подвесов проводят в разрывной машине до фиксации нагрузки, при которой происходит появление пластической деформации подвеса или его разрушение.

Б.2 Оборудование для проведения испытаний

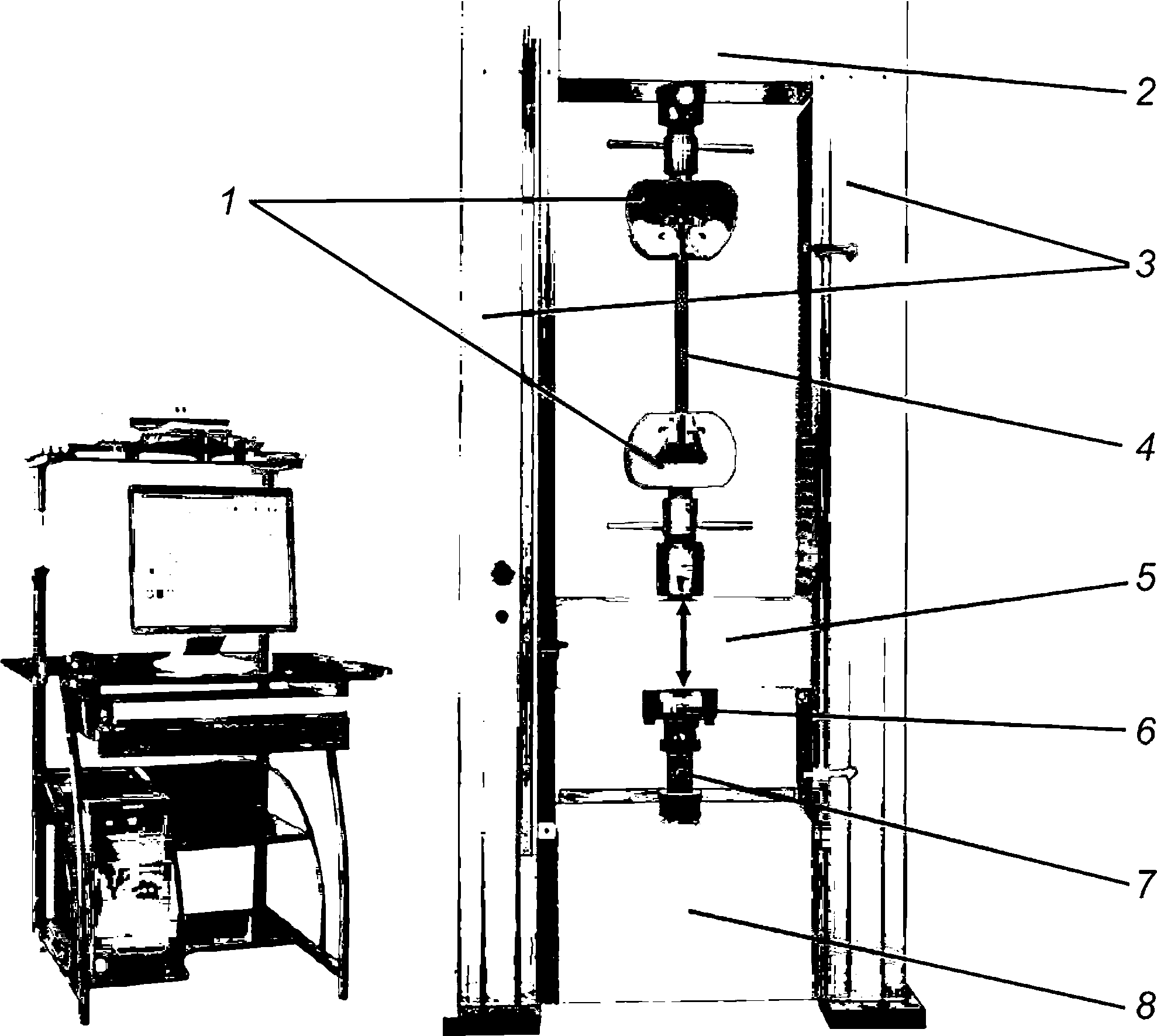

Универсальная испытательная машина по ГОСТ 28840 со следующими параметрами (см. рисунок Б.1):

- наибольшая предельная нагрузка — не менее 2,0 кН;

- предел допускаемой погрешности измерения нагрузки, % измеряемой нагрузки — ±2 %;

- отношение наибольшей предельной нагрузки к наименьшей — не менее 1000;

- предел допускаемой погрешности измерения деформации, % измеряемой величины — ±2 %;

- предел допускаемой погрешности записи перемещения — ±3 %.

Б.З Проведение испытания

При проведении испытаний подвесов из металла крепежные закладные элементы и основные профили не используют. В универсальную испытательную машину по ГОСТ 28840 устанавливают подвес в сборе.

Испытание на растяжение согласно Б.1 проводят не менее чем на десяти отдельных испытуемых образцах.

Б.4 Обработка результатов испытания (статическое испытание)

Допустимую нагрузку рассчитывают по результатам статистической обработки результатов десяти испытаний в соответствии с ГОСТ Р 8.736.

1 — захваты; 2 — силовая балка; 3 — колонны; 4 — образец № 1 (на растяжение); 5 — траверса; 6 — пресс; 7 — образец № 2 (на сжатие); 8 — основание

Рисунок Б.1 —Универсальная испытательная машина

Б.5 Протокол испытаний

Результаты испытаний, проведенных в соответствии с настоящим стандартом, заносят в протокол и оформляют акт.

В зависимости от организации, которая проводила испытания, протокол следует хранить в лаборатории или в ОТК предприятия-изготовителя либо в испытательной лаборатории органа по сертификации.

Протокол испытаний должен содержать следующие сведения по испытаниям подвесной системы:

- номер протокола испытаний;

- дату проведения испытаний;

- наименование предприятия, основание и цель проведения испытаний;

- наименование испытываемой подвесной системы;

- описание и чертеж испытуемого образца подвеса;

- размеры и число образцов, применяемых в каждом испытании;

- число проведенных испытаний;

- схему испытания;

- количественные результаты нагрузок до установленной предельной деформации испытуемого элемента подвеса;

- допустимую нагрузку с двумя значениями нагрузок: до допустимой деформации и до разрушения.

Необходимо, чтобы протокол испытания был заверен ответственными лицами.

УДК 692.54:006.354

ОКС 91.060.30

Ключевые слова: подвесные потолки, требования, классификация, методы контроля

Редактор М.В. Митрофанова Технический редактор В.Н. Прусакова Корректор И.А. Королева Компьютерная верстка Е.А. Кондрашовой

Сдано в набор 28.09.2023. Подписано в печать 04.10.2023. Формат 60x84%. Гарнитура Ариал. Усл. печ. л. 3,72. Уч.-изд. л. 2,98.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.