ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТР

70624—

2023

ТРУБОПРОВОДЫ ПРОМЫСЛОВЫЕ ИЗ ТРУБ ПОЛИМЕРНЫХ, АРМИРОВАННЫХ МЕТАЛЛИЧЕСКИМ КАРКАСОМ

Правила проектирования, монтажа и эксплуатации

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ Р 70624—2023

Предисловие

1 РАЗРАБОТАН Акционерным обществом «Инжиниринговая компания «Научно-исследовательский институт по строительству трубопроводов и объектов ТЭК» (АО «НИИСТ»), Публичным акционерным обществом «Нефтяная компания «ЛУКОЙЛ» (ПАО «ЛУКОЙЛ») и Публичным акционерным обществом «Нефтяная компания «Роснефть» (ПАО «НК «РОСНЕФТЬ») совместно с Федеральным государственным бюджетным учреждением «Российский институт стандартизации» (ФГБУ «Институт стандартизации»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 23 «Нефтяная и газовая промышленность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2023 г. № 1670-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 70624—2023

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения................................................................3

4 Сокращения.........................................................................3

5 Общие положения....................................................................4

6 Классификация транспортируемых продуктов..............................................5

7 Классификация трубопроводов..........................................................5

7.1 Классы трубопроводов..............................................................5

7.2 Минимальные расстояния от населенных пунктов, предприятий, объектов, зданий, сооружений, транспортных и инженерных сетей до трубопроводов.........................5

8 Выбор трасс трубопроводов............................................................9

9 Конструктивные решения трубопроводов................................................10

9.1 Общие положения................................................................10

9.2 Размещение запорной арматуры....................................................12

9.3 Подземная прокладка трубопроводов................................................14

9.4 Наземная (в насыпи) прокладка трубопроводов........................................15

9.5 Надземная прокладка трубопроводов................................................16

9.6 Прокладка трубопроводов в просадочных и пучинистых грунтах..........................17

9.7 Прокладка трубопроводов на многолетнемерзлых грунтах...............................17

10 Конструктивные решения переходов трубопроводов через естественные и искусственные преграды..........................................................................18

10.1 Переходы через водные преграды.................................................18

10.2 Переходы трубопроводов через железные и автомобильные дороги.....................20

10.3 Переходы через болота..........................................................22

11 Гидравлический расчет...............................................................23

12 Расчет трубопроводов на прочность и устойчивость положения.............................23

12.1 Общие положения..............................................................23

12.2 Нагрузки и воздействия..........................................................23

12.3 Проверка прочности принятого конструктивного решения..............................25

12.4 Проверка устойчивости положения (против всплытия).................................25

12.5 Проверка несущей способности по условию устойчивости круглой формы поперечного сечения труб...................................................................26

12.6 Расчет надземного трубопровода..................................................29

13 Материалы, трубы и соединительные детали............................................31

13.1 Требования к трубам и соединительным деталям.....................................31

13.2 Тепловая изоляция трубопроводов.................................................32

13.3 Балластировка трубопроводов....................................................32

13.4 Нетканые геотекстильные материалы..............................................33

13.5 Термостабилизаторы............................................................34

13.6 Система электрообогрева........................................................34

13.7 Защита от коррозии.............................................................34

14 Входной контроль труб и соединительных деталей.......................................34

15 Транспортирование и складирование труб и соединительных деталей.......................35

16 Подготовительные и общестроительные работы.........................................35

17 Технология соединения труб и деталей. Контроль качества................................36

17.1 Соединение труб сваркой встык нагретым инструментом..............................36

17.2 Соединение труб сваркой встык с применением деталей с ЗН..........................36

17.3 Усиление стыковых соединений...................................................36

17.4 Монтаж фланцевых соединений и неразборных соединений со стальными трубами........37

17.5 Контроль качества соединений труб и деталей.......................................37

18 Укладка трубопровода...............................................................38

19 Охрана труда и промышленная безопасность............................................41

20 Приемка в эксплуатацию трубопровода.................................................41

III

ГОСТ Р 70624—2023

21 Эксплуатация трубопровода..........................................................42

21.1 Особенности эксплуатации и технического обслуживания трубопроводов.................42

21.2 Наружный осмотр трубопровода...................................................43

21.3 Ревизия трубопровода...........................................................43

21.4 Очистка трубопроводов от парафина, воды и механических примесей...................43

21.5 Испытания трубопровода.........................................................44

21.6 Поддержание технологических режимов эксплуатации трубопровода....................44

21.7 Ремонт трубопровода............................................................45

21.8 Техническое обслуживание промысловых трубопроводов..............................45

22 Охрана окружающей среды...........................................................45

23 Вывод из эксплуатации..............................................................45

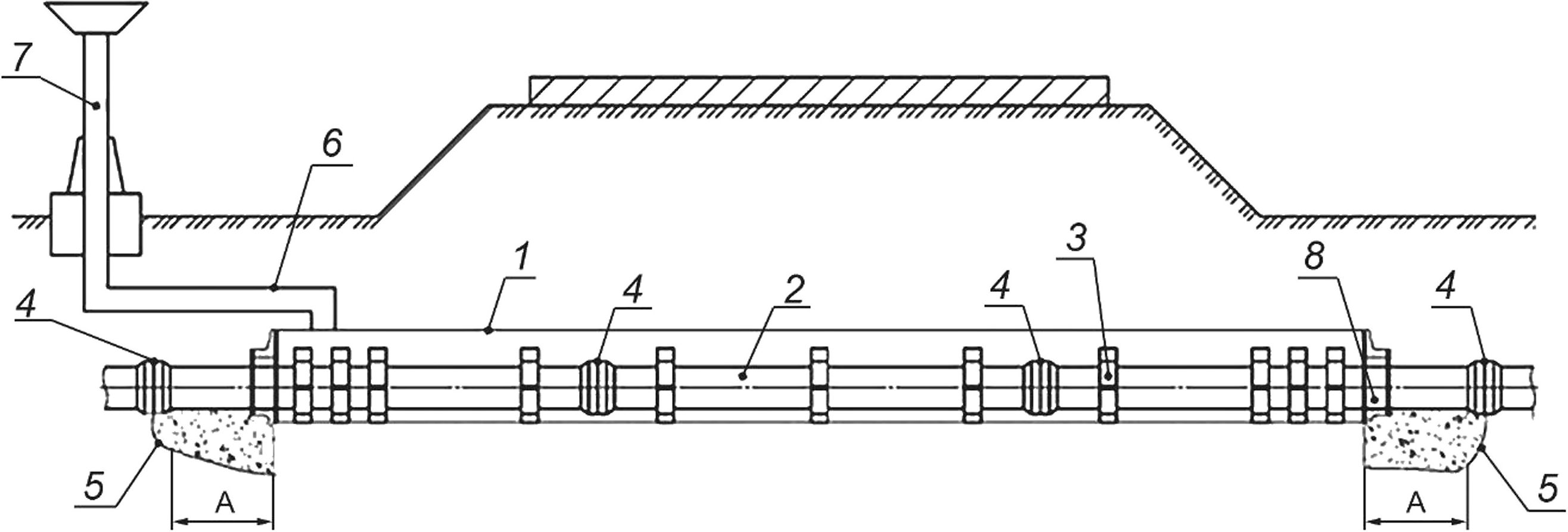

Приложение А (справочное) Пример устройства траншеи в устойчивых грунтах..................46

Библиография........................................................................47

IV

ГОСТ Р 70624—2023

Введение

Настоящий стандарт разработан с учетом требований, установленных в федеральных законах [1]. И-

Настоящий стандарт содержит нормы и правила, которые необходимо соблюдать при проектировании, реконструкции, строительстве и эксплуатации промысловых трубопроводов из полимерных труб, армированных металлическим каркасом.

V

ГОСТ Р 70624—2023

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБОПРОВОДЫ ПРОМЫСЛОВЫЕ ИЗ ТРУБ ПОЛИМЕРНЫХ, АРМИРОВАННЫХ МЕТАЛЛИЧЕСКИМ КАРКАСОМ

Правила проектирования, монтажа и эксплуатации

Field pipelines made of metal frame reinforced plastic pipes. Rules of design, installation and operation

Дата введения — 2024—06—01

1 Область применения

1.1 Настоящий стандарт распространяется на проектирование, строительство, эксплуатацию, реконструкцию и капитальный ремонт промысловых трубопроводов из полимерных труб, армированных металлическим каркасом (далее — трубопроводы), номинальным размером от 90 до 315 мм включительно, допустимым рабочим давлением не выше 6,3 МПа и температурой рабочей среды не выше плюс 80 °C, изготовленных по ГОСТ Р 59910.

Настоящий стандарт распространяется на все типы промысловых трубопроводов согласно Федеральным нормам и правилам [3].

1.2 Настоящий стандарт не распространяется:

- на тепловые сети, трубопроводы водоснабжения и водоотведения;

- трубопроводы для транспортирования природного газа, а также сред с кодом «газ» согласно таблице 1, при рабочем давлении свыше 1,2 МПа или рабочей температуре свыше плюс 60 °C;

- трубопроводы для транспортирования продукции, содержащей сероводород (парциальное давление сероводорода выше 0,00030 МПа);

- морские подводные трубопроводы.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 9.602 Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.044 Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.3.009 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 17.1.3.05 Охрана природы. Гидросфера. Общие требования к охране поверхностных и подземных вод от загрязнения нефтью и нефтепродуктами

ГОСТ 17.1.3.10 Охрана природы. Гидросфера. Общие требования к охране поверхностных и подземных вод от загрязнения нефтью и нефтепродуктами при транспортировании по трубопроводу

ГОСТ 17.4.3.02 Охрана природы. Почвы. Требования к охране плодородного слоя почвы при производстве земляных работ

ГОСТ 2930 Приборы измерительные. Шрифты и знаки

Издание официальное

1

ГОСТ Р 70624—2023

ГОСТ 9238 Габариты железнодорожного подвижного состава и приближения строений

ГОСТ 9544 Арматура трубопроводная. Нормы герметичности затворов

ГОСТ 10692 Трубы стальные, чугунные и соединительные детали к ним. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 22733 Грунты. Метод лабораторного определения максимальной плотности

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 24856 Арматура трубопроводная. Термины и определения

ГОСТ 30244 Материалы строительные. Методы испытаний на горючесть

ГОСТ 32388—2013 Трубопроводы технологические. Нормы и методы расчета на прочность, вибрацию и сейсмические воздействия

ГОСТ 32794 Композиты полимерные. Термины и определения

ГОСТ Р 26775 Габариты подмостовые судоходных пролетов мостов на внутренних водных путях. Нормы и технические требования

ГОСТ Р 51164 Трубопроводы стальные магистральные. Общие требования к защите от коррозии

ГОСТ Р 52398 Классификация автомобильных дорог. Основные параметры и требования

ГОСТ Р 54559 Трубы и детали трубопроводов из реактопластов, армированных волокном. Термины и определения

ГОСТ Р 55276 (ИСО 21307:2011) Трубы и фитинги пластмассовые. Процедуры сварки нагретым инструментом встык полиэтиленовых (ПЭ) труб и фитингов, используемых для строительства газо- и водопроводных распределительных систем

ГОСТ Р 55724 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ Р 55990—2014 Месторождения нефтяные и газонефтяные. Промысловые трубопроводы. Нормы проектирования.

ГОСТ Р 57512 Магистральный трубопроводный транспорт нефти и нефтепродуктов. Термины и определения

ГОСТ Р 59057 Охрана окружающей среды. Земли. Общие требования по рекультивации нарушенных земель

ГОСТ Р 59910—2021 Трубы полимерные, армированные металлическим каркасом, и соединительные детали к ним. Общие технические условия

ГОСТ Р ИСО 3126 Трубопроводы из пластмасс. Пластмассовые элементы трубопровода. Определение размеров

ГОСТ Р ИСО 12176-1 Трубы и фитинги пластмассовые. Оборудование для сварки полиэтиленовых систем. Часть 1. Сварка нагретым инструментом встык

ГОСТ Р ИСО 12176-2 Трубы и фитинги пластмассовые. Оборудование для сварки полиэтиленовых систем. Часть 2. Сварка с закладными нагревателями

СП 4.13130.2013 Системы противопожарной защиты. Ограничение распространения пожара на объектах защиты. Требования к объемно-планировочным и конструктивным решениям

СП 18.13330 Производственные объекты. Планировочная организация земельного участка (СНиП II-89-80* Генеральные планы промышленных предприятий)

СП 20.13330.2016 «СНиП 2.01.07-89* Нагрузки и воздействия»

СП 22.13330 «СНиП 2.02.01-83* Основания зданий и сооружений»

СП 25.13330 «СНиП 2.02.04-88* Основания и фундаменты на вечномерзлых грунтах»

СП 34.13330 «СНиП 2.05.02-85* Автомобильные дороги»

СП 37.13330.2012 «СНиП 2.05.07-91* Промышленный транспорт»

СП 48.13330 «СНиП 12-01-2004 Организация строительства»

СП 61.13330 «СНиП Тепловая изоляция оборудования и трубопроводов»

СП 68.13330 «СНиП 3.01.04-87 Приемка в эксплуатацию законченных строительством объектов. Основные положения»

СП 86.13330 «СНиП III-42-80* Магистральные трубопроводы»

СП 284.1325800 Трубопроводы промысловые для нефти и газа. Правила проектирования и производства работ

СП 341.1325800 Подземные инженерные коммуникации. Прокладка горизонтальным направленным бурением

СП 392.1325800 Трубопроводы магистральные и промысловые для нефти и газа. Исполнительная документация при строительстве. Формы и требования к ведению и оформлению

2

ГОСТ Р 70624—2023

СП 393.1325800 Трубопроводы магистральные и промысловые для нефти и газа. Организация строительного производства

СП 406.1325800 Трубопроводы магистральные и промысловые стальные для нефти и газа. Монтажные работы. Сварка и контроль ее выполнения

СП 409.1325800 Трубопроводы магистральные и промысловые для нефти и газа. Производство работ по устройству тепловой и противокоррозионной изоляции, контроль выполнения работ

СП 411.1325800 Трубопроводы магистральные и промысловые для нефти и газа. Испытания перед сдачей построенных объектов

СП 422.1325800 Трубопроводы магистральные и промысловые для нефти и газа. Строительство подводных переходов и контроль выполнения работ

СП 424.1325800 Трубопроводы магистральные и промысловые для нефти и газа. Производство работ по противокоррозионной защите средствами электрохимзащиты и контроль выполнения работ

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 24856, ГОСТ 32794, ГОСТ Р 54559, ГОСТ Р 57512, ГОСТ Р 59910, ГОСТ Р 55990, а также следующие термины с соответствующими определениями:

3.1 балластировка трубопровода: Установка на трубопроводе устройств (средств), обеспечивающих его проектное положение на обводненных и заболоченных участках трассы, переходах через водные преграды и болота.

3.2 переход трубопровода через водную преграду: Участок трубопровода в подводном или надземном (воздушном) исполнении, проложенный через реку или водоем шириной в межень по зеркалу воды более 10 и глубиной свыше 1,5 м или шириной по зеркалу воды в межень 25 м и более независимо от глубины

3.3 ответвление: Участок трубопровода, предназначенный для перераспределения потока перекачиваемого продукта в необходимом направлении.

Примечание — Ответвление присоединяется к основному трубопроводу посредством тройникового соединения.

3.4 прокладка трубопровода: Способ расположения трубопровода относительно поверхности земли.

3.5 расстояние в свету: Наименьшее расстояние между двумя наружными поверхностями конструкций.

4 Сокращения

В настоящем стандарте применены следующие сокращения:

АГРС — автоматизированная газораспределительная станция;

ВЛ — воздушная линия электропередачи;

ВТУ — внутритрубное устройство;

ГВВ — горизонт высоких вод;

ГИС — газоизмерительная станция;

ГКС — головная компрессорная станция;

3

ГОСТ Р 70624—2023

ГНС — головная насосная станция;

ГПЗ — газоперерабатывающий завод;

ГРС — газораспределительная станция;

ГС — головные сооружения;

ДКС — дожимная компрессорная станция;

ДНС — дожимная насосная станция;

ЗН — закладной нагреватель;

КС — компрессорная станция;

ЛЭП — линии электропередачи;

ММГ — многолетнемерзлые грунты;

МЧС — Министерство Российской Федерации по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий;

ПАСД — полимерная армированная соединительная деталь;

ПАТ — полимерная труба, армированная металлическим каркасом;

ПД — проектная документация;

ПКГУ — полимерно-контейнерные грунтозаполненные утяжелители;

ПС — пункт сбора;

ПУЭ — правила устройства электроустановок;

ПХГ — подземное хранилище газа;

СДТ — соединительные детали трубопровода;

СМР — строительно-монтажные работы;

СПХГ — станция подземного хранения газа;

ТУ — технические условия;

УКПГ — установка комплексной подготовки газа;

УПН — установка подготовки нефти;

УППГ — установка предварительной подготовки газа;

УПСВ — установка предварительного сброса воды;

ЦПС — центральный пункт сбора.

5 Общие положения

5.1 Границей промыслового трубопровода является запорная арматура, установленная на входе трубопровода на технологическую площадку или на выходе с технологической площадки. При отсутствии запорной арматуры за границы промысловых трубопроводов принимаются ограждения либо бровки отсыпки технологических площадок, если иное не предусмотрено внутренними документами эксплуатирующей организации или утвержденными схемами разграничения зон ответственности.

5.2 При проектировании трубопроводов следует использовать материалы, изделия и оборудование, разрешенные к применению в установленном законодательством порядке.

5.3 При проектировании и строительстве трубопроводов необходимо учитывать требования строительных норм и правил.

5.4 Расчетный срок службы промыслового трубопровода, до разработки и утверждения соответствующих методик, устанавливается в проектно-сметной документации на основании рекомендаций завода-изготовителя.

5.5 Способ прокладки трубопровода определяют в проекте исходя из экономической целесообразности выбранного технического решения. При этом должны быть предусмотрены мероприятия, обеспечивающие надежную и безопасную эксплуатацию трубопроводов.

5.6 Трубопроводы могут быть проложены параллельно действующим или проектируемым промысловым трубопроводам в общих коридорах. Минимальные расстояния между строящимися и действующими трубопроводами при параллельной прокладке определяются согласно требованиям 8.6.

5.7 Прокладка трубопроводов может быть произведена в районах с сейсмичностью по шкале MSK-64 не более 6 баллов для надземного и не более 8 баллов для подземного исполнения включительно.

В сейсмических районах на участках пересечения трассой трубопровода активных тектонических разломов, на переходах через реки, овраги и железнодорожные пути в выемках рекомендуется применять стальные трубы.

5.8 Допускается параллельная прокладка трубопроводов группой в одной траншее, при обваловании или на одной эстакаде с учетом требований раздела 8.

4

ГОСТ Р 70624—2023

Количество трубопроводов в группе определено ПД исходя из условий обеспечения надежности, безопасности эксплуатации трубопроводов и удобства выполнения строительно-монтажных и ремонтных работ.

5.9 Трубопроводы следует проектировать с учетом максимальной индустриализации СМР за счет увеличения степени заводской готовности строительных конструкций с применением конструкций в блочно-комплектном исполнении.

5.10 Давление насыщенных паров продукта при установлении рабочего давления трубопровода должно приниматься исходя из максимально возможной температуры продукта в условиях транспортирования.

При транспортировании нестабильных газонасыщенных жидкостей рабочее давление во всех точках трубопровода должно быть выше давления насыщения транспортируемого продукта не менее чем на 0,5 МПа.

6 Классификация транспортируемых продуктов

Исходя из потенциальной опасности для жизни и здоровья населения и персонала, возможного ущерба природной среде, а также имуществу объектов промысла ГС и ПХГ транспортируемые продукты классифицируют по типу сред, представленных в таблице 1 и определяющих коэффициент запаса fcp, учитывающий транспортируемую среду.

Таблица 1 — Зависимость коэффициента запаса Гср от транспортируемой среды

Код среды | Транспортируемая среда | ^ср |

Газ | Продукты в газообразной фазе или представляющие собой смесь газа и жидкости, в том числе нестабильные конденсаты и нефть с газовым фактором свыше 300 м3/т | 1,50 |

Нефть | Продукты, находящиеся в жидкой фазе, в том числе стабильные конденсаты и нефть с газовым фактором до 300 м3/т | 1,25 |

Вода | Негорючие продукты на водной основе, токсичные и нетоксичные воды, включая пластовые и сточные воды | 1,00 |

Примечания 1 Для кодов среды «газ» и «нефть» при отсутствии информации у завода-изготовителя о стойкости материала армирующего каркаса к сероводороду рекомендуется принимать коэффициент запаса, равный 2 и 1,5 соответственно. 2 Значение коэффициента запаса fcp для трубопроводов, транспортирующих химические регенты (метанол, деэмульгаторы, ингибиторы), следует принимать равным 1,25. | ||

7 Классификация трубопроводов

7.1 Классы трубопроводов

7.1.1 Трубопроводы для транспортирования среды с кодом «газ» в зависимости от рабочего давления относят к одному классу:

- IV класс — при рабочем давлении не выше 1,2 МПа включительно.

7.1.2 Трубопроводы с кодом среды «нефть» относят к одному классу:

- Ill класс — трубопроводы номинальным размером не более 315 мм включительно.

7.2 Минимальные расстояния от населенных пунктов, предприятий, объектов, зданий, сооружений, транспортных и инженерных сетей до трубопроводов

7.2.1 Безопасность в районах прохождения промысловых трубопроводов обеспечивают их расположением на соответствующих расстояниях от объектов инфраструктуры. Минимальные расстояния в свету от трубопроводов устанавливаются в соответствии с [4].

Минимальные расстояния в свету от трубопроводов для транспортирования сред с кодом «вода» до зданий и сооружений следует принимать согласно СП 18.13330.

7.2.2 Минимальные расстояния от оси трубопроводов, транспортирующих среды с кодами «нефть» и «газ», приняты согласно требованиям СП 284.1325800 и изложены в таблице 2.

5

ГОСТ Р 70624—2023

Значения расстояний от оси трубопроводов, транспортирующих жидкие среды, до зданий, сооружений и других инженерных сетей должны быть приняты в зависимости от класса трубопровода, но не менее значений, приведенных в таблице 2.

При необходимости размещения трубопроводов на отметках земли выше объектов помимо приведенных в таблице 2 минимальных расстояний исходя из местных условий и норм технологического проектирования, должны быть предусмотрены дополнительные проектные решения по обеспечению безопасности объектов, в том числе за счет:

- увеличения минимальных расстояний;

- устройства отводных канав, защитных экранов и других технических сооружений;

- установки дополнительных датчиков (устройств) обнаружения утечек транспортируемого продукта и запорных устройств с дистанционным управлением, отключающих аварийные участки трубопровода в случае утечек продукта;

- прокладки трубопровода в защитном футляре (далее — футляр).

Таблица 2 — Минимальные расстояния от трубопроводов до объектов, зданий и сооружений

Объект, здание и сооружение* | Минимальное расстояние от оси трубопровода, м, для | |

код среды «газ» | код среды «нефть» | |

Класс | ||

IV | III | |

А | Z5 150 | 75 |

Б | 75 100 | 30 |

В | 75 100 | 30 |

Г | 20 50 | 20 |

Д | 75 75 | 30 |

Е | 15 15 | 30 |

Ж | 75 100 | 50 |

3 | 25 40 | 50 |

И | В соответствии с требованиями [5] | |

к | В соответствии с требованиями [6] | |

л | 50 50 | 25 |

м | 25 25 | 10 |

н | 50 50 | 10 |

О | 50 50 | 10 |

п | 10 10 | 10 |

р | 15 15 | 15 |

6

Продолжение таблицы 2

ГОСТ Р 70624—2023

Объект, здание и сооружение* | Минимальное расстояние от оси трубопровода, м, для | |

код среды «газ» | код среды «нефть» | |

Класс | ||

IV | III | |

С | 10 10 | 10 |

т | Не менее 10 во всех случаях | |

У | 5 5 | 5 |

ф | 9 9 | 5 |

X | 10 10 | 30 |

ц | 20 20 | 15 |

Ц1 | 30 30 | 50 |

Ц2 | 15 15 | 25 |

ЦЗ | В соответствии с требованиями [6] | |

ч | 9 9 | 15 |

э | 9 9 | 10 |

ю | 50 50 | 50 |

я | 50 75 | 10 |

А1 | 15 15 | 15 |

А2 | 15 15 | 20 |

АЗ | 50 50 | 25 |

Примечания

1 Значения, указанные над чертой, относят к трубопроводам с кодом среды «газ», не содержащей сероводород, под чертой — газ с содержанием сероводорода.

2 Расстояния, указанные в настоящей таблице, следует принимать: для городов и других населенных пунктов — от проектной городской черты на расчетный срок 25 лет; промышленных предприятий — от границ отведенных им территорий; железных дорог — от подошвы насыпи или бровки выемки со стороны трубопровода, но на расстоянии не менее 10 м от границы полосы отвода дороги; автомобильных дорог — от подошвы насыпи земляного полотна; всех мостов — от подошвы конусов; отдельно стоящих зданий и строений — от их ближайших выступающих частей.

3 Минимальные расстояния от мостов с пролетом 20 м и менее железных и автомобильных дорог следует принимать такими же, как и от соответствующих дорог.

4 Под отдельно стоящим зданием (строением) следует понимать здание (строение), расположенное вне населенного пункта на расстоянии не менее чем 50 м от ближайших к нему зданий (строений).

7

ГОСТ Р 70624—2023

Продолжение таблицы 2

5 При наличии между газопроводами и железной или автомобильной дорогой лесной полосы шириной не менее 10 м соответствующие расстояния допускается сокращать, но не более чем на 30 %.

6 При надземной прокладке газопроводов расстояния, указанные в настоящей таблице, следует принимать с коэффициентом: 2,0 — для пункта 1; 1,5 — для пункта 2; 1,0 — для остальных пунктов.

7 Расстояния между устьем скважин ПХГ и месторождений и подземно прокладываемыми газопроводами-шлейфами от других скважин номинальным размером не более 315 мм и давлением не выше 6,3 МПа включительно допускается уменьшать до 30 м. При уплотненной сетке размещения скважин при обустройстве ПХГ и месторождений допускается уменьшение расстояний между устьем скважин и подземно прокладываемыми газопроводами-шлейфами до расстояний, обеспечивающих нормальные условия монтажа, ремонта и эксплуатации трубопроводов и оборудования скважин, но не менее 9 м от ограждений площадки эксплуатируемой скважины.

Скважины в границах минимально допустимых расстояний должны быть оборудованы клапанами-отсекателями.

8 Категории автомобильных дорог следует принимать:

- для дорог общего пользования и подъездных дорог к промышленным предприятиям — по ГОСТ Р 52398 и СП 34.13330;

- внутренних автомобильных дорог промышленных предприятий и организаций — по СП 37.13330.

9 Значения минимальных расстояний до объекта «У» приняты для всех трубопроводов, за исключением подводящих и отводящих систем.

10 Минимальные расстояния от трубопроводов, транспортирующих химреагенты, должны быть приняты как для кода среды «нефть».

* Обозначения к графе:

А — города и другие населенные пункты, коллективные сады с садовыми домиками, дачные поселки, отдельные промышленные и сельскохозяйственные предприятия; тепличные комбинаты и хозяйства, птицефабрики, молокозаводы, карьеры разработки полезных ископаемых, гаражи и открытые стоянки для автомобилей индивидуальных владельцев при количестве машин более 20; отдельно стоящие здания с массовым скоплением людей (больницы, школы, клубы, детские сады, ясли, вокзалы и т. д.); жилые здания в три этажа и более; железнодорожные станции, аэропорты и пристани, гидроэлектростанции, гидротехнические сооружения морского и речного транспорта I—IV классов, очистные сооружения и насосные водопроводные станции, не относящиеся к промыслу; мосты железных дорог общей сети и автомобильных дорог I и II категорий с пролетом св. 20 м (при прокладке нефтепроводов и нефтепродуктопроводов ниже мостов по течению); склады легковоспламеняющихся жидкостей и газов с объемом хранения св. 1000 м3, автозаправочные станции; мачты (башни) и сооружения многоканальной радиорелейной линии технологической связи трубопроводов, мачты (башни) и сооружения многоканальной радиорелейной линии связи Министерства связи России и других ведомств, а также телевизионные башни;

Б — железные дороги общей сети (на перегонах) и автомобильные дороги I, II, III категорий, параллельно которым прокладывают трубопровод;

В — отдельно стоящие жилые здания в один и два этажа, садовые домики коллективных садов, дачи, дома линейных обходчиков, животноводческие фермы, огороженные участки для организованного выпаса скота, полевые станы, кладбища;

Г — отдельно стоящие нежилые и подсобные строения, гаражи и открытые стоянки для автомобилей при количестве машин 20 и менее; автомобильные дороги общего пользования IV, V категорий, подъездные автомобильные дороги, а также автомобильные дороги от жилых поселков или вахтенных комплексов промысла; межплощадочные автомобильные дороги, технологически не связанные с промыслом предприятий; железные дороги промышленных предприятий и сооружения водоотведения;

Д — территории УКПГ, УППГ, КС, ДКС, ГС, ПХГ, СПХГ и других технологических установок подготовки нефти и газа;

Е — устья одной или куста бурящихся и эксплуатирующихся нефтяных, газовых и артезианских скважин;

Ж — мосты железных дорог промышленных предприятий, автомобильных дорог 111, IV, V, lll-п и IV-n категорий с пролетом св. 20 м (при прокладке нефтепроводов и нефтепродуктопроводов ниже мостов по течению);

3 — магистральные оросительные каналы и коллекторы, реки и водоемы, водозаборные сооружения и станции оросительных систем, параллельно которым прокладывают газопровод;

И — специальные предприятия, сооружения, площадки, охраняемые зоны, склады взрывчатых и взрывоопасных веществ, карьеры полезных ископаемых, добычу на которых производят с применением взрывных работ, склады сжиженных горючих газов;

К— воздушные линии электропередачи высокого напряжения, параллельно которым прокладывают трубопровод, пересечения трассы трубопровода с ЛЭП; опоры воздушных линий электропередачи высокого напряжения при пересечении их трубопроводом, открытые и закрытые трансформаторные подстанции и закрытые распределительные устройства напряжением 35 кВ и более.

Территории ГРС, АГРС, в том числе шкафного типа, предназначенных для обеспечения газом:

Л — городов и других населенных пунктов, предприятий, отдельных зданий, сооружений и других потребителей;

8

ГОСТ Р 70624—2023

Окончание таблицы 2

М — объектов промыслов и газопроводов (пунктов учета расхода газа, групповых сборных;

Н — закрытые подземные емкости для хранения и разгазирования конденсата при узлах пуска и приема очистных устройств, кроме изготавливаемых из труб конденсатоприемников, входящих в состав узлов, для которых расстояние определяется конструктивно;

О — земляной амбар для аварийного выпуска нефти и конденсата (продукта) из трубопровода;

П — кабели междугородной связи и силовые электрические кабели;

Р — мачты (башни) и сооружения необслуживаемой малоканальной радиорелейной связи трубопроводов, термоэлектрогенераторы;

С — необслуживаемые усилительные пункты кабельной связи в подземных термокамерах;

Т — притрассовые дороги, предназначенные только для обслуживания трубопроводов;

У — замерные сепарационные установки, нефтяные насосные станции, газозамерные газорегулировочные пункты, установки предварительного сброса пластовой воды и др. Требования не относятся к расстояниям до подводящих и отводящих трубопроводов объектов, указанных в данном пункте;

Ф — резервуарные парки для нефти, насосные станции водоотведения;

X — насосные станции водоснабжения, очистные сооружения, кустовые насосные станции для поддержания пластового давления, градирни, котельные и другие вспомогательные и производственные здания категории Д;

Ц — открытые емкости для парафина, нефтеловушки, отстойные пруды и др.

Для отдельно стоящих электростанций и распределительных устройств, предназначенных для питания объектов промысла:

Ц1 — открытых;

Ц2 — закрытых;

ЦЗ — объектов, не относящихся к промыслу.

Ч — подъездные железнодорожные пути (до подошвы насыпи или бровки выемки);

Э — подъездные внутрипромышленные дороги (IV, V категорий) и подъезды на территории нефтяного месторождения;

Ю — вертодромы и посадочные площадки (без базирования на них вертолетов);

Я — административно-хозяйственные блоки газовых и нефтяных промыслов;

А1 — контрольный пункт телемеханики блок-бокс;

А2 — железнодорожные сливоналивные устройства;

АЗ — резервуары конденсата, гликолей, метанола, этаноламинов и других горючих жидкостей.

8 Выбор трасс трубопроводов

8.1 Выбор трассы трубопроводов следует проводить на основе технико-экономического обоснования и экологической допустимости исходя из нескольких возможных вариантов.

8.2 При выборе трасс трубопроводов необходимо учитывать перспективное развитие месторождения, условия строительства и обслуживания трубопроводов в период их эксплуатации (существующие, строящиеся и проектируемые здания и сооружения, мелиорация, ирригация пустынных и других районов и т. д.).

8.3 Прокладку трубопровода осуществляют в границах земельного участка, предоставленного для этих целей, в соответствии с земельным законодательством.

8.4 Прокладка трубопроводов не допускается: в одном тоннеле с железными и автомобильными дорогами, электрическими и телефонными кабелями и другими трубопроводами; по мостам железных и автомобильных дорог и в одной траншее с электрическими и телефонными кабелями.

8.5 При взаимном пересечении газопроводы должны быть расположены над нефтепроводами, конденсатопроводами, другими трубопроводами, транспортирующими жидкие продукты, и водоводами. При невозможности соблюдения вышеуказанного требования проектируемый трубопровод должен быть заключен в защитный футляр с выводом концов на расстояние не менее 10 м в обе стороны от оси пересекаемой коммуникации.

8.6 Расстояния между параллельными действующими и вновь строящимися трубопроводами, в том числе объединенными в группу, следует принимать исходя из условий обеспечения сохранности действующего трубопровода при строительстве нового, безопасности при проведении работ и надежности трубопроводов в процессе эксплуатации, но не менее значений, приведенных в таблице 3, независимо от материального исполнения трубопровода.

9

ГОСТ Р 70624—2023

Таблица 3 — Минимальные расстояния между строящимися и действующими трубопроводами при параллельной прокладке

Номинальный размер проектируемого трубопровода, мм | Минимальное расстояние между осями трубопроводов, м | |||

при отсутствии многолетнемерзлых грунтов | на ММГ, теряющих при оттаивании несущую способность | |||

Способ прокладки | ||||

Подземный | Надземный на опорах | Подземный | Надземный на опорах | |

До 175 включ. | 5 | 15 | 20 | 30 |

Св. 175 до 315 включ. | 8 | 25 | 30 | 35 |

Примечание — На ММГ расстояние между осями трубопроводов следует определять на основании теплотехнических расчетов.

8.7 Расстояние в свету между строящимися параллельными трубопроводами, объединенными в группу, должно быть принято с учетом обеспечения надежности и безопасности эксплуатации и удобства выполнения СМР, но не менее одного наружного диаметра труб с учетом толщины наружного покрытия (при наличии).

8.8 При наземной прокладке без обвалования минимальные расстояния между параллельными вновь строящимися трубопроводами принимают по данным, приведенным в таблице 3.

8.9 При параллельной прокладке трубопроводов различных диаметров расстояние принимают по большему диаметру.

8.10 Проектируемый трубопровод, прокладываемый параллельно действующему, следует располагать, при возможности, с одной стороны от действующего.

8.11 Прокладка трубопроводов сжатого воздуха или газа для приборов контрольно-измерительного пункта, ингибитора коррозии и гидратообразования допускается в одной траншее совместно с газопроводами, выкидными и нефтегазосборными трубопроводами с разрывом между ними в свету не менее 350 мм.

8.12 Взаимные пересечения трубопроводов, а также пересечения трубопроводов с кабелями и кабельными каналами рекомендуется выполнять под углом не менее 60° для всех типов прокладки трубопроводов.

8.13 При взаимном пересечении трубопроводов расстояние между ними в свету должно быть не менее 350 мм с учетом теплоизоляционного покрытия при наличии. Требования к пересечениям трубопроводов, прокладываемых методом наклонно-направленного бурения, а также к пересечениям трубопроводов кабелями связи, прокладываемых методом наклонно-направленного бурения, должны быть регламентированы СП 341.1325800.

9 Конструктивные решения трубопроводов

9.1 Общие положения

9.1.1 Номинальный размер трубопроводов должен определяться гидравлическим расчетом с учетом требований раздела 11.

9.1.2 Минимальная толщина стенки трубы и ее предельное отклонение должны быть определены по ГОСТ Р 59910 и установлены в документации предприятия-изготовителя.

9.1.3 Трубопроводы надземной прокладки должны быть спроектированы с покровным слоем из материала группы горючести НГ или П, установленных ГОСТ 30244 и ГОСТ 12.1.044, для защиты от воздействия ультрафиолетовых лучей. Срок службы покровного слоя должен быть не менее срока службы трубопровода.

9.1.4 В трубопроводах соединение труб и соединительных деталей проводят в соответствии с ГОСТ Р 59910.

Фланцевое и резьбовое (рабочее давление не выше 4 МПа) соединения применяют только в местах переходов на стальной трубопровод и присоединения к запорной арматуре, регуляторов давления и другой аппаратуры, а также контрольно-измерительных приборов.

Элементы стальной конструкции (узла), в состав которой входит СДТ, должны быть заводского исполнения.

10

ГОСТ Р 70624—2023

9.1.5 Выбор способа соединения трубопроводов осуществляют на этапе проектирования исходя из условий эксплуатации в соответствии с нормативной документацией и инструкцией завода-изготовителя.

9.1.6 Тип конструкции трубы определяется на этапе проектирования с учетом обеспечения требований безопасности эксплуатации трубопровода.

9.1.7 Места установки запорной арматуры должны быть определены ПД с учетом требований 9.2. Запорная арматура, располагаемая под землей, должна иметь дистанционное управление или удлиненные штоки для ее открытия—закрытия без спуска человека в колодец.

Запорная арматура нефтегазоконденсатопроводов, предназначенных для транспортирования продукции, содержащей сернистый водород, должна быть установлена на поверхности.

9.1.8 Класс герметичности для конструкций запорной, регулирующей и предохранительной арматуры промысловых трубопроводов должен соответствовать классу А по ГОСТ 9544.

9.1.9 С целью предотвращения образования вакуума при дренировании трубопровода необходимо предусматривать установку воздушников. Расположение воздушников по трассе трубопровода определяется на стадии проектирования.

9.1.10 Для уменьшения продольных перемещений и усилий конструкций на примыкающие к ним узлы и конструктивные элементы следует предусматривать проведение специальных мероприятий, в том числе установку открытых или закрытых компенсаторов, неподвижных опор, установку компенсаторов-упоров.

9.1.11 Минимальные допустимые радиусы упругого изгиба следует принимать исходя из устойчивости положения трубопровода, но не менее значений, указанных в таблице 4.

При невозможности размещения трубопровода по кривой упругого изгиба для осуществления поворота трассы трубопровода следует применять отводы.

Отводы для тех участков трубопроводов, в которых предусмотрен пропуск ВТУ, должны иметь радиус изгиба не менее 5 DN/OD мм. Допускается применение отводов с радиусом изгиба менее 5 DN/OD мм по согласованию с заказчиком, если иное не указано в задании на проектирование.

Таблица 4 — Минимальный допустимый радиус упругого изгиба трубопровода из ПАТ

Номинальный размер DN/OD, мм | Радиус упругого изгиба трубопровода, м |

90 | 50 |

[95], 110 | 65 |

[115], 125 | 75 |

140 | 85 |

160 | 95 |

[175], 180 | 110 |

200 | 120 |

225 | 135 |

250 | 150 |

[275], 280 | 170 |

315 | 190 |

Примечание — [...] — в скобках указаны диаметры труб, трубные концы которых должны иметь стандартные размеры, позволяющие применить стандартное сварочное оборудование и детали с ЗН. | |

9.1.12 При проектировании отдельных участков трубопровода, выполняемых из стальных труб и деталей, следует руководствоваться нормами на стальные промысловые трубопроводы.

9.1.13 Для надземных участков (узлов задвижек) должно быть предусмотрено согласно требованиям [7] молниезащитное заземление для того, чтобы исключить занос высокого потенциала и статического электричества и возможное повреждение соединения стальной трубы и ПАТ при прямых ударах молнии. Для создания электрической непрерывности растекания тока на фланцевых соединениях надземного участка должны быть установлены перемычки.

11

ГОСТ Р 70624—2023

9.1.14 При транспортировании по трубопроводу влажных или конденсирующихся продуктов должны быть предусмотрены меры, предупреждающие образование ледяных и гидратных пробок (ввод метанола, ингибитора, укладка трубопровода ниже глубины промерзания, путевой подогрев трубопровода). Выбор метода определен на основании технико-экономических расчетов.

При перекачке вязких сред следует предусматривать мероприятия, предупреждающие застывание продукта в трубопроводе (применение теплоизоляции, систем электрообогрева, путевого подогрева трубопровода и др.). Выбор мероприятий определяется на основании теплотехнических и техникоэкономических расчетов.

9.1.15 Овальность сечений трубопроводов при внутреннем давлении, равном атмосферному, не должна превышать значений, установленных ГОСТ Р 59910—2021 (п. 5.1.9).

9.1.16 Необходимость установки и конструкция узлов пуска и приема ВТУ определены проектом. Места установки узлов пуска и приема ВТУ должны быть ограждены, иметь освещение, к ним должен быть обеспечен подъезд автомобильного транспорта.

Все элементы трубопроводов в пределах одного участка, по которому предусмотрено прохождение ВТУ, должны иметь один номинальный размер DN/OD по ГОСТ Р 59910 (трубы, линейная арматура, камера пуска и приема ВТУ).

При соответствующем обосновании допускается не предусматривать устройства пуска и приема ВТУ.

9.1.17 При проектировании узлов равнопроходных ответвлений от основного трубопровода, а также неравнопроходных ответвлений, диаметр которых составляет свыше 0,3 диаметра основного трубопровода, должны быть предусмотрены проектные решения, исключающие возможность попадания ВТУ в ответвление.

9.1.18 Для демонтажа и оценки состояния ПАТ без остановки перекачки трубопроводы рекомендуется оборудовать узлами контроля, состоящими из узла запорной арматуры и байпаса с диагностическими ПАТ, расположенными последовательно. Количество узлов контроля определяют в зависимости от срока службы и периодичности оценки состояния трубопровода.

9.1.19 Пересечения трубопроводов с ВЛ следует проектировать в соответствии с требованиями правил [6].

9.1.20 В местах пересечения трубопроводов с ВЛ 110 кВ и более должна быть предусмотрена только подземная прокладка под углом не менее 60°.

9.2 Размещение запорной арматуры

9.2.1 На трубопроводах следует предусматривать установку запорной арматуры на расстоянии, определяемом требованиями раздела 9.2 ГОСТ Р 55990—2014.

9.2.2 Установку запорной арматуры необходимо предусматривать:

а) в начале каждого ответвления на расстоянии, допускающем установку монтажного узла, его ремонт и безопасную эксплуатацию;

б) на входе и выходе трубопроводов из УППГ, УКПГ, ДКС, ГС, ПХГ, ГИС, ГКС, ГНС, ДНС, ГПЗ, УПСВ, УПН, ЦПС, ПС (охранная отключающая арматура) на расстоянии от границ территории площадок не менее 100 м;

в) на отметках ГВВ с 10 %-ной обеспеченностью на обоих концах подводного и надземного (воздушного) переходов через водную преграду (реки, ручьи) при условии одновременного выполнения условий по ее ширине более 10 м по зеркалу воды в межень и по глубине более 1,5 м при пересечении:

1) трубопроводами с кодом среды «нефть», трубопроводами систем водоснабжения, водоотведения, пластовых и сточных вод на однониточных переходах и на переходах с резервной ниткой,

2) трубопроводами с резервной ниткой с кодом среды «газ» от УКПГ до ГС;

г) на обоих концах участков трубопроводов с кодом среды «нефть», проходящих на отметках выше зданий и сооружений населенных пунктов и промысловых объектов энергетического, диспетчерско-производственного и жилищно-бытового назначения, в т. ч. железных дорог общей сети и автомобильных дорог I—III категорий, на расстоянии, устанавливаемом проектом в зависимости от рельефа местности и необходимости обеспечения безопасности объектов;

д) на обоих берегах болот III типа при необходимости сооружения резервной нитки протяженностью 500 м и более.

9.2.3 Допускается не устанавливать запорную арматуру в начале ответвлений протяженностью не более 500 м, а также при наличии в пределах расстояний, приведенных в 9.2.1 и 9.2.2, устройств для приема и пуска ВТУ.

12

ГОСТ Р 70624—2023

9.2.4 При последовательном пересечении нескольких водных преград, расположенных поблизости друг от друга, допускается их объединение в один участок с установкой узлов запорной арматуры на концах участка при выполнении следующих условий:

- ширина каждой из водных преград не превышает 25 м;

- суммарная ширина водных преград с расстоянием между ними в межень до 5 км с учетом отметок ГВВ с 10 %-ной обеспеченностью.

Границы перехода должны соответствовать требованиям 10.1.4.

Для контроля давления в трубопроводе рекомендуется устанавливать манометры с обеих сторон запорной арматуры.

Запорная арматура должна иметь дистанционное и автоматическое управление по сигналам систем противоаварийной защиты.

9.2.5 Запорная арматура, устанавливаемая на трубопроводах подключения к площадкам УППГ, УКПГ, ДКС, ГС, ПХГ, ГИС, ГКС, ГНС, ДНС, ГПЗ, УПСВ, УПН, ЦПС, ПС, а также на трубопроводах с кодами среды «нефть» или «газ», при переходе через водные преграды и с кодом среды «нефть» при прокладке выше отметок зданий и сооружений, должна быть оборудована устройствами, обеспечивающими дистанционное управление и сигнализацию в случае утечек продукта. Запорная арматура с дистанционным и автоматическим управлением для аварийного перекрытия трубопровода должна быть оборудована ручным дублером.

9.2.6 При параллельной прокладке двух или более трубопроводов узлы линейной запорной арматуры должны быть смещены на расстояние не менее 50 м друг от друга. При соответствующем обосновании допускается уменьшение указанного расстояния исходя из возможности монтажа, ремонта и безопасной эксплуатации. Требования не относятся к узлам подключений технологических площадок, узлам запорной арматуры для трубопроводов надземной прокладки на единой строительной эстакаде, для подземных трубопроводов в одной траншее и для наземных трубопроводов в единой насыпи.

9.2.7 Отключающая арматура, размещаемая в соответствии с перечислением б) 9.2.2, должна обеспечивать возможность перекрытия потока в случаях:

- несрабатывания локальных защит и блокировок на входных технологических линиях площадочного объекта;

- возникновения аварийной ситуации на площадочном объекте и невозможности перекрытия потоков остальными исполнительными механизмами.

Управление отключающей арматуры должно быть осуществлено по месту и дистанционно с пульта оператора/диспетчера.

9.2.8 На обоих концах участков газопроводов между запорной арматурой, на узлах пуска и приема ВТУ, а также узлах подключения следует предусматривать установку продувочных свечей на расстоянии не менее 15 м от запорной арматуры.

На трубопроводах-шлейфах продувочные свечи не устанавливают.

9.2.9 Диаметр продувочной свечи и ее высоту следует определять на основании расчета рассеивания выбрасываемого из свечи вредного вещества с учетом опорожнения участка трубопровода между запорной арматурой в течение не более 2 ч. Внутренний диаметр свечи должен быть не менее 50 мм, высота вытяжной свечи от уровня земли — не менее 5 м.

9.2.10 Расстояние от свечи до зданий и сооружений, не относящихся к данному трубопроводу, следует принимать в соответствии с требованиями, приведенными в таблице 2.

9.2.11 Расстояние от вдольтрассовых ВЛ-35 (20, 10, 6) кВ, входящих в состав трубопроводов, до запорной арматуры и продувочных свечей должно быть не менее полуторократной высоты опоры.

9.2.12 На обоих концах участков конденсатопроводов между запорной арматурой для аварийного сброса продукта следует предусматривать вместо продувочных свечей специальные ответвления. Каждое ответвление должно быть оснащено запорным устройством, иметь длину не менее 10 м, выступать на 0,5 м над поверхностью земли и заканчиваться фланцевой заглушкой.

9.2.13 Трубопроводы обвязки линейной запорной арматуры, находящиеся под давлением, байпасы, продувочные линии и перемычки допускается предусматривать в подземном исполнении с кранами бесколодезной установки. К приводу арматуры должен быть предусмотрен доступ. Проектные решения должны исключать неравномерную осадку трубопроводов и арматуры.

9.2.14 Отключающая арматура с дистанционным и автоматическим управлением для аварийного перекрытия трубопровода должна быть оборудована ручным дублером.

9.2.15 На трубопроводах в местах установки арматуры должны быть стационарные площадки для ее обслуживания. Площадки должны быть искробезопасными, несгораемыми и иметь конструкцию, исключающую скопление на них мусора и снега.

13

ГОСТ Р 70624—2023

9.2.16 Перед монтажом задвижек их необходимо проверить на закрывание и открывание.

9.2.17 Комплекс работ по установке узлов задвижек проводят в следующем порядке:

- разработка котлована;

- планировка дна, подсыпка под фундамент и ее трамбовка;

- укладка фундаментных плит;

- транспортирование монтажных заготовок к месту установки крановых узлов и задвижек;

- сборка узла из заготовок в котловане;

- изоляция стыков;

- гидравлическое испытание узла;

- присоединение узла к нити трубопровода с помощью фланцевых соединений;

- контроль фланцевых соединений;

- засыпка узла с трамбовкой пазух;

- установка средств управления задвижкой;

- установка ограждения, обустройство площадки вокруг узла.

9.2.18 Крутизну откосов котлована определяют исходя из условий обеспечения безопасной работы людей в котловане. При отсутствии откосов устраивают крепление стенок котлована.

9.2.19 Во избежание повреждения подводящих труб и задвижек в процессе промерзания и пучения грунтов необходимо производить обсыпку подземных элементов узла сухим крупнозернистым песком толщиной слоя 0,5 м, а затем выполнять засыпку минеральным грунтом из отвала.

9.3 Подземная прокладка трубопроводов

9.3.1 Заглубление трубопроводов до верхней образующей трубы согласно СП 284.1325800 должно быть не менее:

а) 0,8 м — на непахотных землях вне постоянных;

б) 1,0 м — на пахотных и орошаемых землях;

в) 0,6 м — в скальных грунтах и болотистой местности при отсутствии проезда автотранспорта и сельскохозяйственных машин;

г) 1,1 м — при пересечении оросительных и осушительных каналов от предельной глубины профиля очистки дна канала;

д) при пересечении автомобильных дорог:

1) 1,4 м — от верха покрытия дороги до верхней образующей защитного футляра,

2) 0,5 м — от дна кювета, водоотводной канавы или дренажа до верхней образующей защитного футляра (при размещении дорожного полотна на нулевых отметках или в выемках).

9.3.2 Глубина заложения трубопроводов, транспортирующих среды, замерзающие при отрицательной температуре, считая до верхней образующей трубы, должна быть на 0,5 м более расчетной глубины промерзания/протаивания грунта. Допускается меньшая глубина заложения трубопровода при условии принятия мер, исключающих: замерзание арматуры, устанавливаемой на трубопроводе; недопустимое снижение пропускной способности трубопровода в результате образования льда на внутренней поверхности труб; повреждение труб и их стыковых соединений в результате замерзания воды, деформации грунта и температурных напряжений в материале стенок труб; образование в трубопроводе ледяных пробок при перерывах подачи транспортируемого продукта, связанных с повреждением трубопроводов.

9.3.3 Заглубление трубопроводов определяют с учетом результатов теплотехнических расчетов.

9.3.4 Прокладка трубопровода в районах распространения ММГ определяется проектными решениями, обеспечивающими надежность работы трубопровода с учетом требований охраны окружающей среды.

9.3.5 Трубопровод должен прилегать ко дну подготовленной траншеи по всей длине, без провисов и зазоров. При выявлении зазоров должна быть выполнена подсыпка зависающих мест грунтом с его уплотнением.

9.3.6 На участке трассы с резко пересеченным рельефом местности, а также в заболоченных местах допускается укладка трубопроводов в специально возводимые земляные насыпи, выполняемые с тщательным послойным уплотнением и поверхностным закреплением грунта. При пересечении водотоков в теле насыпей должны быть предусмотрены водопропускные сооружения.

9.3.7 При прокладке трубопроводов в скальных, гравийно-галечниковых, щебенистых и мерзлых грунтах и засыпке этими грунтами следует предусматривать применение скального листа или устройство подсыпки из мелкогранулированных грунтов толщиной не менее 10 см над выступами дна траншеи. При этом должно быть обеспечено сплошное прилегание трубопровода.

14

ГОСТ Р 70624—2023

9.3.8 На участках прокладки трубопроводов на вечномерзлых (многолетнемерзлых) грунтах выбор принципа использования ММГ как оснований должен быть осуществлен в соответствии с требованиями СП 25.13330 на основании теплотехнического расчета с учетом мерзлотно-грунтовых условий, способа и конструктивного решения прокладки трубопровода, режима его эксплуатации, прогноза локальных и общих изменений инженерно-геокриологических условий и свойств грунтов основания и мероприятий по охране окружающей среды.

9.3.9 При пересечении участков пучинистых грунтов расчет на прочность, устойчивость и дефор-мативность следует проводить, принимая во внимание дополнительные воздействия, вызванные морозным пучением грунтов. Степень пучения определяют исходя из теплотехнических расчетов сезонных колебаний температур, принимая во внимание тепловое влияние трубопровода на грунты основания.

Следует выравнивать дно траншеи в местах «стыковки» участков с грунтами разной степени про-садочности (с отличающимися структурами) для того, чтобы избежать появления в трубопроводе дополнительных изгибных напряжений. Необходимо обеспечивать уплотнение «подушки» до достижения 90 % максимальной плотности, определяемой на основании требований ГОСТ 22733.

9.3.10 На участках трубопровода с высоким уровнем грунтовых вод (выше отметки дна траншеи) необходимо предусмотреть его балластировку. Тип и марку балластирующих устройств следует определять в зависимости от природно-климатических условий, на основе расчета трубопровода на устойчивость против всплытия с учетом требований 12.4.

9.3.11 При прокладке трубопроводов по направлению уклона местности свыше 20 % следует предусматривать устройство противоэрозионных экранов и перемычек как из естественного грунта (например, глинистого), так и из искусственных материалов. Перемычки должны обеспечивать устойчивость плети от сдвига и (или) сползания по склону до окончания процесса обратной засыпки.

9.3.12 При проектировании трубопроводов, укладываемых на косогорах, необходимо предусматривать устройство нагорных канав для отвода поверхностных вод от трубопровода.

9.3.13 Обозначение трассы трубопровода предусматривают путем установки щитов-указателей в соответствии с нормами и правилами в области промышленной безопасности [1] и укладки сигнальной ленты по всей длине трассы. Для всех способов прокладки, за исключением наземного без обвалования и надземного, дополнительно щитом-указателем обозначают места расположения соединений «ПАТ—сталь». Расстояние между сигнальной лентой и трубопроводом в свету следует принимать не менее 250 мм с учетом теплоизоляционного покрытия (при наличии). Допускается применение сигнальной ленты с вмонтированным в нее электропроводом-спутником или полосой металлической фольги, позволяющей определить местонахождение трубопровода приборным методом. Материал сигнальной ленты, в том числе с полосой металлической фольги, должен быть стоек к механическим нагрузкам.

9.3.14 Пересечения трубопровода с ВЛ следует проектировать в соответствии с требованиями правил [6].

9.3.15 При прокладке трубопровода в футляре (каркасе) или способом наклонно-направленного бурения укладка сигнальной ленты не требуется. На границах прокладки трубопровода способом наклонно-направленного бурения устанавливают опознавательные знаки.

9.3.16 Конструктивное исполнение и материал для укрепления склонов, переходов, откосов должны быть определены проектными решениями.

9.3.17 При сооружении трубопроводов должна быть произведена нивелировка дна траншеи:

- на прямых участках через 50 м;

- вертикальных кривых упругого изгиба через 10 м;

- вертикальных кривых, выполняемых с помощью гнутых отводов, через 2 м;

- переходах через железные и автомобильные дороги, ручьи, реки, овраги, балки и другие преграды — в соответствии с разрабатываемыми индивидуальными рабочими чертежами.

9.3.18 Соединение арматуры с трубопроводом следует выполнять в соответствии с рекомендациями завода-изготовителя.

9.4 Наземная (в насыпи) прокладка трубопроводов

9.4.1 При наземной прокладке должны быть исключены процессы размыва, осыпания, сползания насыпи с трубы или должно быть ограничено тепловое воздействие трубопроводов на грунты оснований, обеспечено устройство сооружений для пропуска постоянных и периодически действующих водотоков.

9.4.2 Земляные насыпи должны быть выполнены с послойным уплотнением и поверхностным закреплением грунта. Для повышения устойчивости насыпи вокруг трубопроводов следует применять искусственное закрепление грунтов.

15

ГОСТ Р 70624—2023

9.4.3 При пересечении водотоков в теле насыпи должны быть предусмотрены водопропускные сооружения. Дно водопропускных сооружений и примыкающие к ним откосы насыпи должны быть укреплены железобетонными плитами или камнем. Число и размеры водопропускных сооружений определяют расчетом с учетом рельефа местности, площади водосбора и интенсивности стока поверхностных вод.

9.4.4 Поперечный профиль насыпи должен быть:

- не менее 1,5 DN/OD м по верху насыпи;

- высотой не менее 0,8 м над трубопроводом;

- с откосами не менее углов естественного откоса грунта, но не менее чем 1,00:1,25.

9.5 Надземная прокладка трубопроводов

9.5.1 Надземная прокладка трубопроводов при соответствующем обосновании допускается на отдельных участках на неустойчивых грунтах, на переходах через водные преграды, овраги, балки, на участках пересечения коридора подземных коммуникаций.

9.5.2 При надземной прокладке трубопроводов по свайному основанию (эстакаде) допускается параллельная прокладка нескольких трубопроводов на одних ригелях.

9.5.3 Надземную прокладку трубопроводов следует производить с учетом стойкости наружного слоя ПАТ к ультрафиолету, с применением защитных покрытий, футляров или теплоизоляции.

9.5.4 Надземная прокладка должна быть осуществлена с учетом самонесущей способности ПАТ преимущественно в виде балочных систем, подразделяющихся на следующие виды:

- прямолинейная прокладка без компенсации продольных перемещений;

- прокладка трубопроводов с самокомпенсацией продольных перемещений (однопролетные консольные переходы, многопролетные системы с Г-, П- и Z-образными и другими компенсаторами).

9.5.5 Величина пролетов должна быть определена в зависимости от принятой схемы и конструкции надземной прокладки согласно требованиям 12.6.

9.5.6 Конструкции опор надземных трубопроводов и методы их сооружения должны обеспечивать проектное положение трубопроводов в процессе эксплуатации. Опоры следует проектировать из материалов класса горючести НГ или П.

9.5.7 Опорные конструкции надземных трубопроводов должны сохранять работоспособность на протяжении расчетного срока службы трубопровода.

9.5.8 Минимальную высоту прокладки надземного трубопровода от поверхности грунта до низа трубопровода следует принимать с учетом совокупности факторов на участках прокладки (характеристики грунтов, уровня подъема воды во время паводка, учета теплозащитной характеристики снега, условий монтажа), но не менее 0,5 м:

- 2,5 м — в местах свободного прохода людей;

- 3,0 м — на путях миграции крупных животных.

При пересечении автомобильных дорог расстояние от низа трубопровода до верха покрытия проезжей части должно быть принято по согласованию с организациями, эксплуатирующими автомобильные дороги, но не менее 5,5 м.

Конструкцию перехода через трубопровод на путях миграции крупных животных следует принимать по согласованию с местными органами исполнительной власти.

При установлении высоты прокладки трубопроводов над землей на участках ММГ должны быть учтены из условия обеспечения вечномерзлого состояния грунта под опорами и трубопроводом с учетом прогноза снегонакопления возле опор.

В необходимых случаях пересечение наземными и надземными промысловыми трубопроводами промысловых автомобильных дорог допускается выполнять с устройством мостовых переходов малой длины (в составе автомобильной дороги) и футляров на трубопроводах.

9.5.9 На поверхности деталей опор, соприкасающихся с ПАТ, не допускаются задиры, заусенцы и острые кромки.

9.5.10 При проектировании надземных переходов необходимо учитывать продольные перемещения трубопроводов в местах их выхода из грунта. Для уменьшения величины продольных перемещений в местах выхода трубопроводов из грунта допускается применение подземных компенсирующих устройств или устройство поворотов вблизи перехода (компенсатора-упора) с целью восприятия продольных перемещений подземного трубопровода на участке, примыкающем к переходу.

9.5.11 На начальном и конечном участках перехода трубопровода от подземной к надземной прокладке и на переходах через естественные и искусственные препятствия необходимо предусматривать

16

ГОСТ Р 70624—2023

постоянные ограждения высотой не менее 2,2 м для исключения возможности перехода людей по трубопроводу через препятствие.

9.5.12 При прокладке трубопроводов через естественные препятствия расстояние от нижней образующей трубы или пролетного строения следует принимать при пересечении:

- оврагов и балок — не менее 0,5 м до уровня воды при 5 %-ной обеспеченности;

- несудоходных, несплавных рек, где возможен ледоход, и больших оврагов — не менее 0,5 м до уровня воды при 1 %-ной обеспеченности и наивысшего горизонта ледохода;

- судоходных и сплавных рек — не менее величины, установленной ГОСТ Р 26775.

9.5.13 Для мест надземных переходов трубопроводов через ручьи, овраги и другие препятствия в проекте должны быть предусмотрены конструктивные решения, обеспечивающие надежную защиту от тепловых и механических воздействий соседних трубопроводов при возможном разрыве на одном из них.

9.6 Прокладка трубопроводов в просадочных и пучинистых грунтах

9.6.1 В районах распространения просадочных грунтов прокладка трубопроводов должна быть осуществлена с учетом следующих требований:

- прокладка подземных трубопроводов в районах распространения грунтов II типа просадочности должна быть осуществлена в соответствии с СП 22.13330;

- прокладка для грунтов I типа просадочности трубопроводов аналогична прокладке для непросадочных грунтов.

Тип просадочности и величину возможной просадки грунтов определяют в соответствии с требованиями СП 22.13330.

9.6.2 Для уменьшения воздействия морозного пучения на трубопроводы или на их опоры следует предусмотреть замену грунта, устройство компенсационных участков, техническую мелиорацию грунтов, прокладку трубопроводов с учетом ожидаемых деформаций, применение противопучинистых устройств для обеспечения устойчивости положения трубопроводов.

9.6.3 Для уменьшения напряжения в трубопроводе при его неравномерных осадках на основании расчетов динамики теплового режима грунта в процессе эксплуатации трубопровода должны быть предусмотрены специальные мероприятия:

- устройство теплоизоляции;

- замена грунта;

- применение опор для фиксации положения трубопровода;

- применение геотекстильных материалов, охлаждение грунта или перекачиваемого продукта, прокладка по типу «труба в трубе», изменение способа прокладки и др.

9.6.4 При пересечении участков пучинистых грунтов расчет «холодных» трубопроводов следует проводить путем определения размеров зоны промерзания вокруг трубопровода, параметров пучения в зависимости от положения фронта промерзания и оценки прочности и устойчивости трубопровода вследствие его взаимодействия с грунтом.

9.7 Прокладка трубопроводов на многолетнемерзлых грунтах

9.7.1 Выбор принципа использования ММГ в качестве основания следует проводить в соответствии с СП 25.13330 теплотехническим расчетом с учетом мерзлотно-грунтовых условий, способа и конструктивного решения прокладки трубопровода, режима его эксплуатации, прогноза локальных и общих изменений инженерно-геокриологических условий и свойств грунтов основания и мероприятий по охране окружающей среды.

Выбранный принцип использования ММГ, способ прокладки и конструктивные решения должны обеспечивать работоспособность и ремонтопригодность трубопроводов в течение всего периода эксплуатации.

9.7.2 При укладке трубопроводов на косогорах с поперечным уклоном более 8° следует применять срезку или подсыпку грунта и устройство полок. При этом срезку ММГ допускается применять только на непросадочных или малопросадочных участках при отсутствии криогенных процессов. На участках ММГ, где возможно развитие криогенных процессов, должно быть устройство полок только путем подсыпки грунта с проведением специальных мероприятий по повышению устойчивости полок.

9.7.3 Для обеспечения устойчивости склонов следует предусмотреть в проекте установку георешеток и геоматов, термостабилизацию грунта, дренаж и сток вод, мероприятия по максимальному сохранению растительного покрова.

17

ГОСТ Р 70624—2023

9.7.4 Для подземных трубопроводов в зоне распространения ММГ следует применять (на основании теплотехнических расчетов) теплоизоляцию и балластировку трубопровода, термостабилизацию грунтов и другие мероприятия.

9.7.5 Защиту от повреждений покрытия трубопровода при подземной прокладке в ММГ обеспечивают путем устройства подсыпки и присыпки из мелкогранулированного или мелкозернистого грунта (песка), а также применения защитных покрытий. Толщина присыпки определена проектом. Подсыпку и присыпку необходимо выполнять в соответствии с 9.3.7.

9.7.6 При прокладке промысловых трубопроводов на свайных основаниях проектом следует предусмотреть выполнение мероприятий, препятствующих пучению и просадке свай. В местах балочных переходов следует предусмотреть мероприятия, направленные на обеспечение проектного положения трубопровода.

9.7.7 В местах сопряжения надземных участков трубопроводов с подземными участками (воздушные переходы, надземные компенсаторы, выходы шлейфов с куста скважин) следует предусмотреть установку регулируемых опор.

9.7.8 Высоту регулируемых опор следует принимать достаточной для исключения попадания грунта на регулирующие узлы при таянии снегов, паводках, образовании оползней.

9.7.9 Необходимость устройства подземных опор на свайном основании в подземных трубопроводах, прокладываемых в районах распространения ММГ, определяют при проектировании в зависимости от возможного прогнозируемого растепления грунта.

9.7.10 При выборе трассы трубопроводов и конструктивных решений по их прокладке на ММГ следует руководствоваться требованиями СП 25.13330.

10 Конструктивные решения переходов трубопроводов через естественные

и искусственные преграды

10.1 Переходы через водные преграды

10.1.1 Переходы трубопроводов через водные преграды могут быть спроектированы одним из трех способов прокладки:

а) траншейным (открытым) способом с укладкой трубопровода в футляре в подводные и береговые траншеи, разработанные землеройной техникой;

б) методом наклонно-направленного бурения (с размещением трубопровода в футляре), т. е. закрытым способом путем протаскивания трубопровода в предварительно пробуренные скважины;

в) надземным (воздушным) способом.

10.1.2 Место перехода следует согласовывать с соответствующими бассейновыми управлениями речного флота, органами по регулированию использования и охране вод, охраны рыбных запасов и другими заинтересованными организациями.

10.1.3 При устройстве надводных переходов следует руководствоваться требованиями 9.5.12. Устройство подводных переходов осуществляют согласно СП 422.1325800.

10.1.4 Границами перехода трубопровода через водную преграду, определяющими длину перехода, являются:

- для многониточных переходов — участок, ограниченный запорной арматурой, установленной на берегах;

- однониточных переходов — участок, ограниченный ГВВ не ниже отметок 10 %-ной обеспеченности.

10.1.5 При устройстве подводных переходов трубопроводов, проложенных в группе, расстояния между ними в границах перехода принимают по данным, приведенным в таблице 3. При этом размещение запорной арматуры следует проводить с учетом положений 10.1.4.

10.1.6 Переходы трубопроводов через реки и каналы следует предусматривать, как правило, ниже по течению от мостов, промышленных предприятий, пристаней, речных вокзалов, гидротехнических сооружений, водозаборов и других аналогичных объектов, а также нерестилищ и мест массового обитания рыб.

При соответствующем технико-экономическом обосновании допускается располагать переходы нефтепроводов через реки и каналы выше по течению от указанных объектов на расстояниях, приведенных в таблице 2, при этом должны быть разработаны дополнительные мероприятия, обеспечивающие надежность работы и пожарную безопасность переходов.

10.1.7 Минимальные расстояния от оси подводных переходов трубопроводов при прокладке их ниже по течению от мостов, пристаней и других аналогичных объектов и от оси подводных переходов газопроводов до указанных объектов должны соответствовать данным таблицы 2 как для подземной прокладки.

18

ГОСТ Р 70624—2023

10.1.8 При пересечении водных преград расстояние между параллельными подводными трубопроводами следует назначать исходя из инженерно-геологических и гидрологических условий, а также из условий производства работ по устройству подводных траншей, возможности укладки в них трубопроводов и из сохранности трубопровода при аварии на параллельно проложенном.

Минимальные расстояния между осями трубопроводов с кодом среды «газ», заглубляемых в дно водоема с зеркалом воды в межень шириной свыше 25 м, должны быть не менее 30 м.

10.1.9 Минимальное расстояние между параллельными трубопроводами на участках переходов трубопроводов, заглубляемых в дно водоема с зеркалом воды в межень шириной не более 25 м, а также между прокладываемыми на пойменных участках подводного перехода, следует принимать такими же, как и для линейной части трубопровода.

10.1.10 Подводные трубопроводы на переходах в границах ГВВ не ниже 1 %-ной обеспеченности следует рассчитывать против всплытия в соответствии с указаниями 12.4.

Если результаты расчета подтверждают возможность всплытия трубопровода, то следует предусмотреть:

- на русловом участке перехода — сплошные (бетонные) покрытия или специальные средства балластировки, конструкция которых должна обеспечивать их надежное крепление к трубопроводу для укладки трубопровода способом протаскивания по дну;

- на пойменных участках — одиночные средства балластировки.

10.1.11 Ширину подводных траншей по дну следует назначать с учетом режима водной преграды, методов их разработки, необходимости водолазного обследования и водолазных работ рядом с уложенным трубопроводом, способа укладки и условий прокладки кабеля данного трубопровода.

Крутизну откосов подводных траншей следует назначать в соответствии с требованиями СП 86.13330.

10.1.12 Профиль трассы трубопровода следует принимать с учетом минимального допустимого радиуса изгиба трубопровода (см. таблицу 4), рельефа русла реки и расчетной деформации (предельного профиля размыва), геологического строения дна и берегов, необходимой нагрузки и способов укладки подводного трубопровода.

10.1.13 Отключающая арматура, устанавливаемая на подводных переходах трубопроводов согласно 9.2, в случае установки в пойменной части водной преграды должна быть размещена на обоих берегах на отметках не ниже чем 10 %-ная обеспеченность отметок ГВВ и не менее чем на 0,2 м выше отметки наивысшего уровня ледохода.

10.1.14 Проектом должны быть предусмотрены решения по укреплению берегов в местах прокладки подводного перехода и по предотвращению стока воды вдоль трубопровода (устройство нагорных канав, глиняных перемычек, струенаправляющих дамб и пр.).

10.1.15 При ширине водной преграды при меженном горизонте 75 м и более в местах пересечения ее трубопроводом при подземных способах прокладки (траншейный и метод наклонно-направленного бурения) должна быть предусмотрена резервная нитка. Для многониточных систем необходимость строительства дополнительной резервной нитки независимо от ширины водной преграды установлена проектом.

10.1.16 При ширине заливаемой поймы выше 500 м по уровню ГВВ с 10 %-ной обеспеченностью и продолжительностью затопления паводковыми водами свыше 20 дней, а также при пересечении горных рек и соответствующем обосновании в проекте (например, труднодоступность для проведения ремонта) резервную нитку допускается предусматривать при пересечении водных преград шириной не более 75 м.

Диаметр резервной нитки должен соответствовать диаметру основного трубопровода.

Допускается предусматривать прокладку перехода через водную преграду шириной свыше 75 м в одну нитку, если это предусмотрено в задании на проектирование.

При необходимости транспортирования по трубопроводу вязких нефти и нефтепродуктов, временное прекращение подачи которых не допускается, следует предусмотреть прокладку нефтепроводов через водные преграды шириной менее 75 м с резервной ниткой.

10.1.17 Подводные переходы через реки и каналы шириной 50 м и менее допускается проектировать с учетом изгибной жесткости труб, обеспечивая закрепления перехода против всплытия на береговых неразмываемых участках установкой средств балластировки и закрепления.

10.1.18 На обоих берегах судоходных и лесосплавных рек и каналов при пересечении их трубопроводами должны быть предусмотрены створные знаки согласно правилам [8] и [9].

10.1.19 Проектные отметки верха трубопровода на переходе с использованием метода наклоннонаправленного бурения должны быть более чем на 2 м ниже прогнозного предельного профиля деформации русла и берегов и ниже не менее 6 м от естественных отметок дна.

19

ГОСТ Р 70624—2023

10.2 Переходы трубопроводов через железные и автомобильные дороги

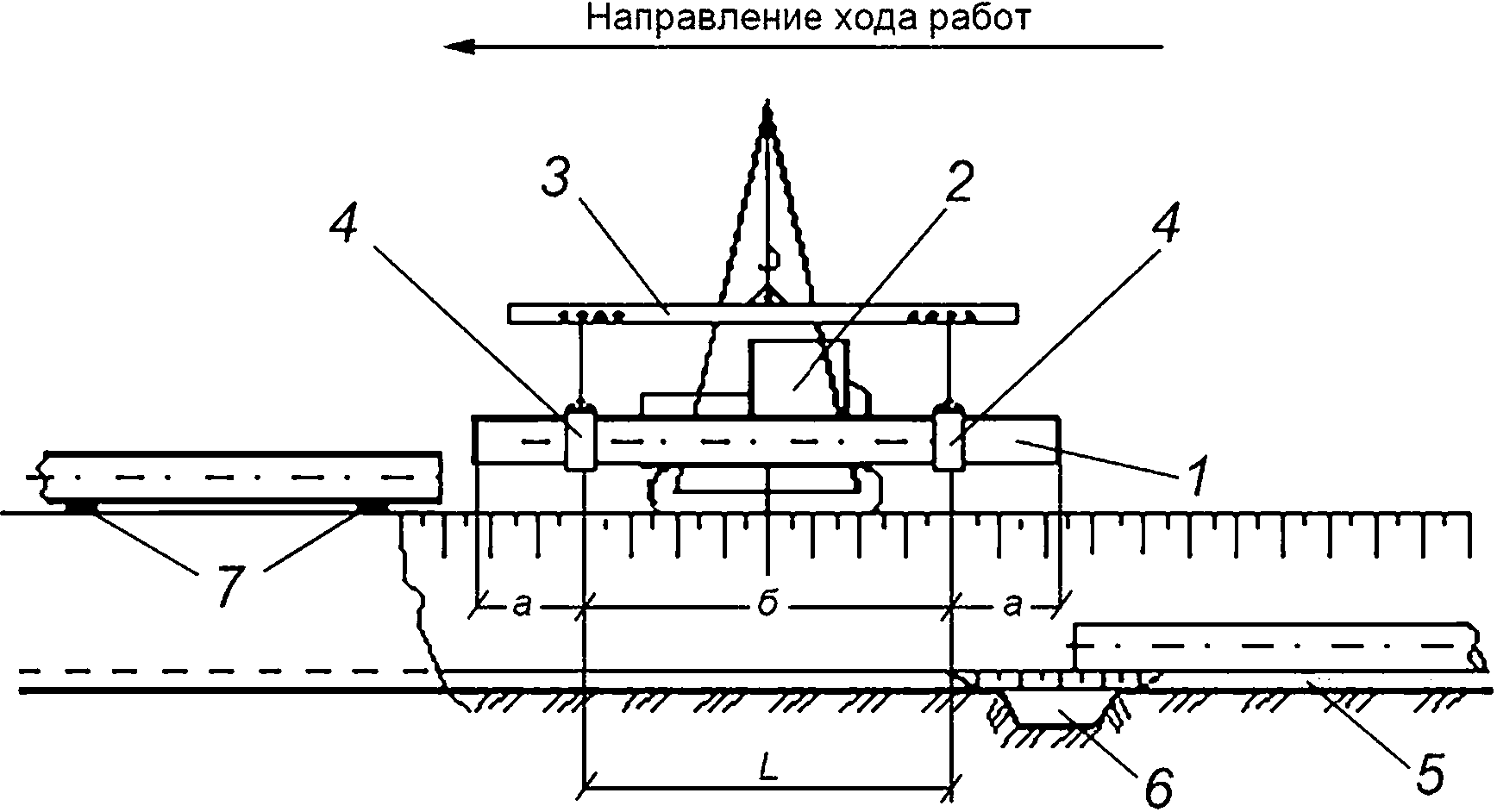

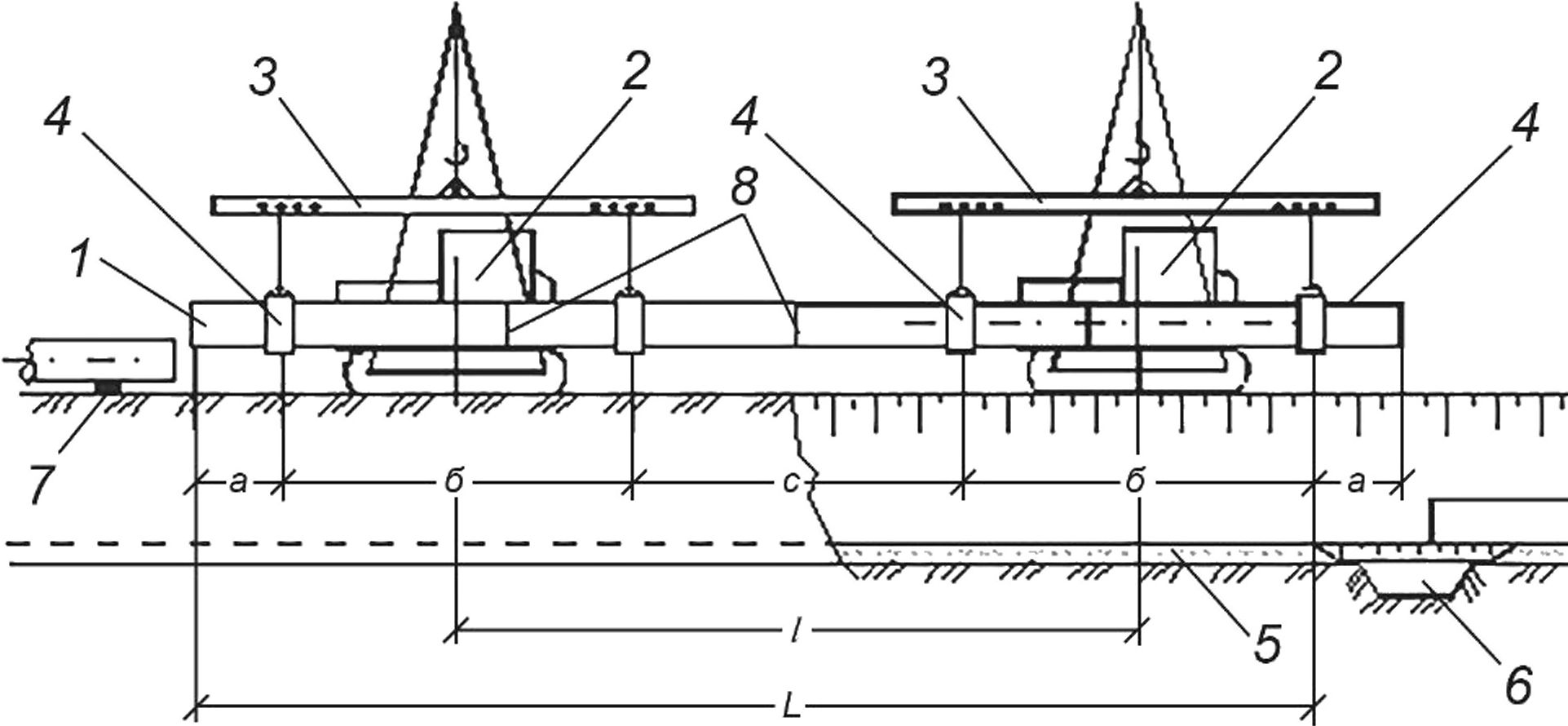

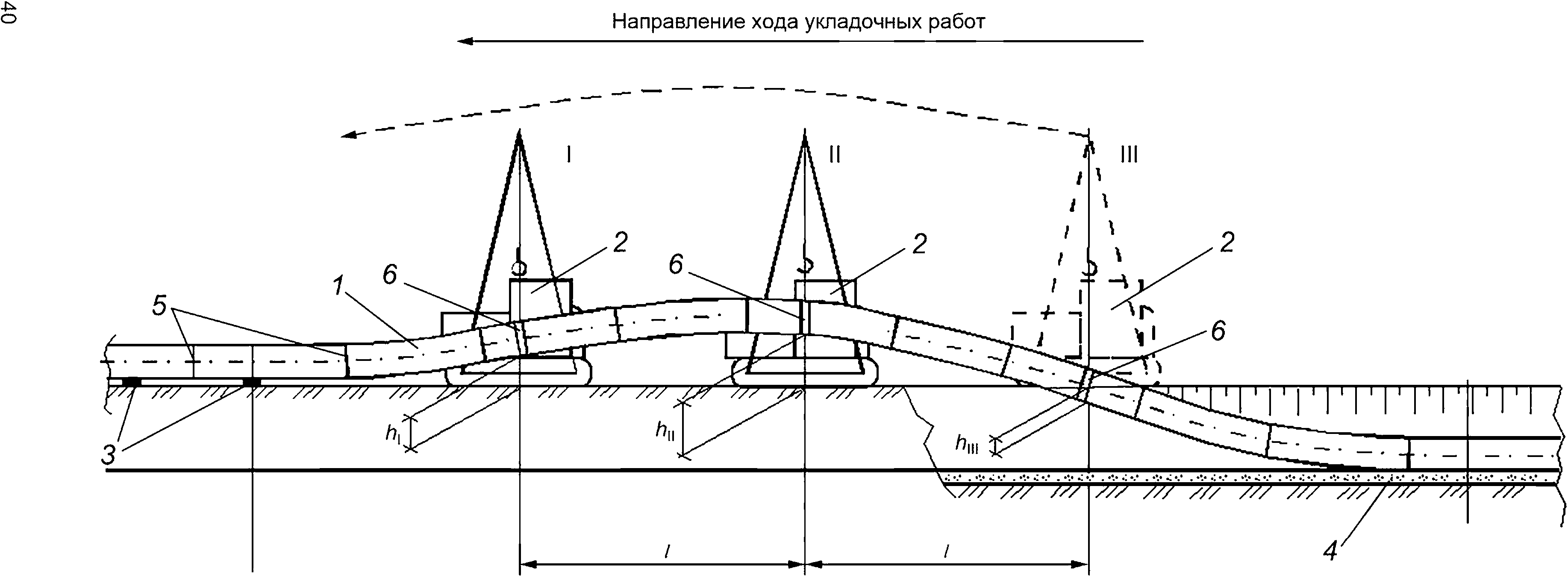

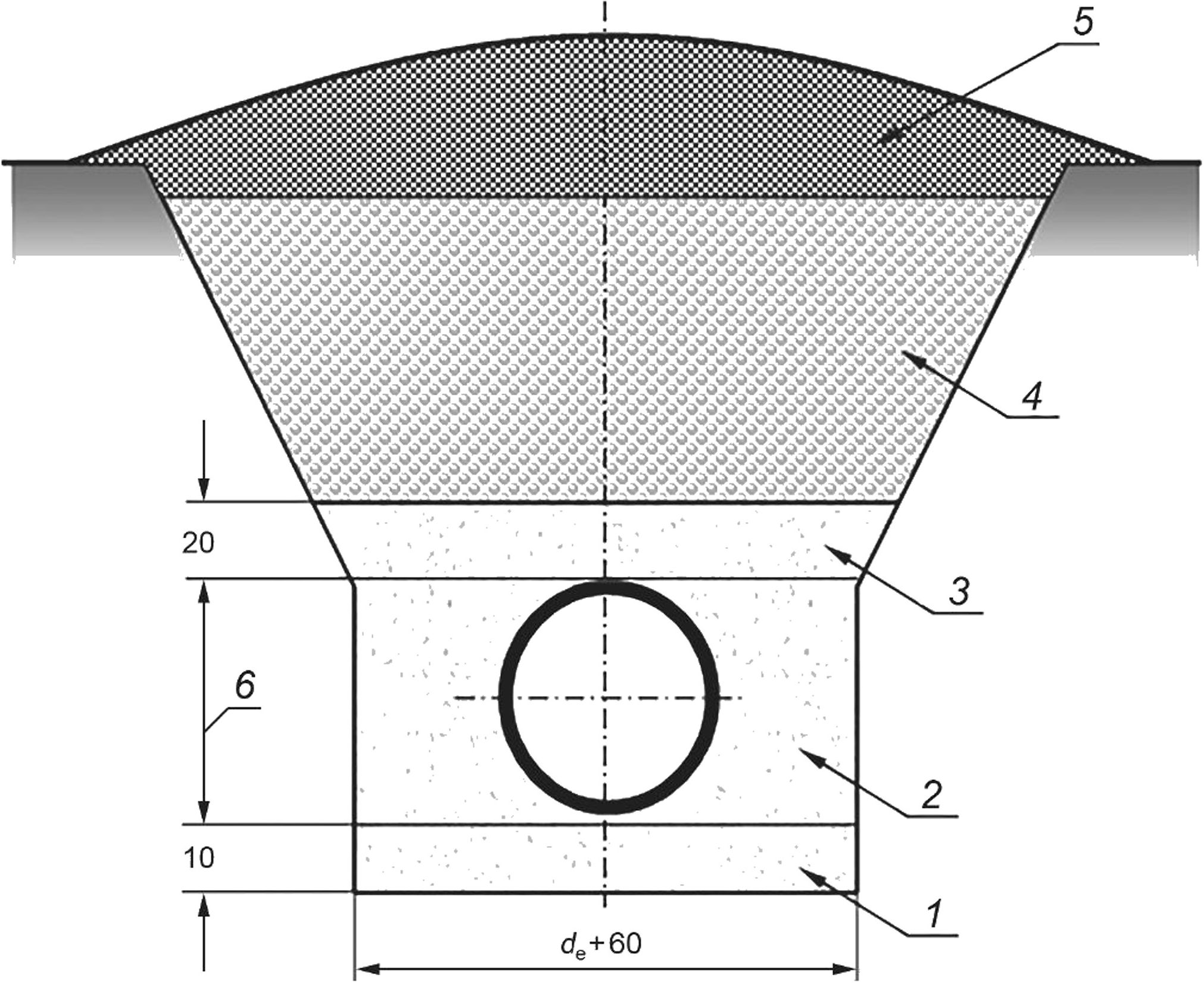

10.2.1 Переходы трубопроводов через железные и автомобильные дороги, автомобильные дороги нефтяных, газовых и газоконденсатных месторождений следует предусматривать в местах прохождения дорог по насыпям либо в местах с нулевыми отметками и в исключительных случаях при соответствующем обосновании в выемках дорог.