ГОСТ 30316-95

Группа Г70

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЛИНИИ И ОБОРУДОВАНИЕ ДЛЯ УПАКОВЫВАНИЯ ЖИДКОЙ

ПИЩЕВОЙ ПРОДУКЦИИ В СТЕКЛЯННЫЕ БУТЫЛКИ

Общие технические условия

Lines and equipment for packing liquid food production

into glass bottles. General specifications

ОКС 55.200*

ОКСТУ 5131

____________________

* В указателе "Национальные стандарты" 2007 год

ОКС 55.200 и 67.260. - .

Дата введения 1997-01-01

Предисловие

1 РАЗРАБОТАН МТК 256

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 8-95 от 12 октября 1995 г.)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Белоруссия | Белстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Киргизская Республика | Киргизстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикский государственный центр по стандартизации, метрологии и сертификации |

Туркменистан | Туркменский государственный центр по стандартизации, метрологии и сертификации |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 9 апреля 1996 г. N 263 межгосударственный стандарт ГОСТ 30316-95 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1997 г.

4 ВВЕДЕН ВПЕРВЫЕ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на линии и оборудование для упаковывания жидкой пищевой продукции в стеклянные бутылки (далее - линии и оборудование).

Перечень технологических операций, выполняемых на линиях, приведен в приложении А.

Стандарт не распространяется на линии и оборудование для упаковывания сувенирной и коллекционной продукции.

Требования 3.1.1.1-3.1.1.4; 3.1.3.1; 3.1.3.2; 3.1.4.1-3.1.4.5; 3.1.4.7; 3.1.4.8; 3.1.5.1-3.1.5.3; 3.1.6.1; 3.1.7.2-3.1.7.7; 3.1.8.1-3.1.8.8; 3.1.8.11-3.1.8.14; 3.1.8.16; раздела 4; 5.1-5.3; 5.5.1-5.5.3; 5.6.1; 5.6.2; 5.6.4; 6.9-6.12; 7.1.2-7.1.3; 7.2.1; 7.2.2; 8.2-8.5; 8.7-8.9; раздела 9 настоящего стандарта являются обязательными, другие требования настоящего стандарта являются рекомендуемыми.

Обязательные требования к качеству продукции, обеспечивающие ее безопасность для жизни, здоровья населения, изложены в 3.1.4.7; 3.1.5.1; 3.1.8.3; 3.1.8.6; 3.1.8.8; разделе 4.

Стандарт пригоден для целей сертификации.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.014-78 ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.032-74 ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.104-79 ЕСЗКС. Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ 9.303-84 ЕСЗКС. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 9.402-80* ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием

________________

* На территории Российской Федерации действует ГОСТ 9.402-2004. - .

ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.2.124-90 ССБТ. Оборудование продовольственное. Общие требования безопасности

ГОСТ 27.410-87 Надежность в технике. Методы контроля показателей надежности и планы контрольных испытаний на надежность

ГОСТ 515-77 Бумага упаковочная битумированная и дегтевая. Технические условия

ГОСТ 591-69 Звездочки к приводным роликовым и втулочным цепям. Методы расчета и построения профиля зуба и инструмента. Допуски

ГОСТ 977-88 Отливки из конструкционной нелегированной и легированной стали. Общие технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 3560-73 Лента стальная упаковочная. Технические условия

ГОСТ 5959-80 Ящики из листовых древесных материалов неразборные для грузов массой до 200 кг. Общие технические условия

ГОСТ 6111-52 Резьба коническая дюймовая с углом профиля 60°

ГОСТ 6308-71 Войлок технический полугрубошерстный и детали из него для машиностроения. Технические условия

ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 6697-83 Системы электроснабжения, источники, преобразователи и приемники электрической энергии переменного тока. Номинальные частоты от 0,1 до 10000 Гц и допускаемые отклонения

ГОСТ 8828-89 Бумага двухслойная упаковочная. Общие технические условия

ГОСТ 9150-81* Основные нормы взаимозаменяемости. Резьба метрическая. Профиль

________________

* На территории Российской Федерации действует ГОСТ 9150-2002. Здесь и далее по тексту. - .

ГОСТ 9484-81 Основные нормы взаимозаменяемости. Резьба трапецеидальная. Профили

ГОСТ 10198-91 Ящики дощатые для грузов массой свыше 500 до 20000 кг. Общие технические условия

ГОСТ 10923-93 Рубероид. Технические условия

ГОСТ 13109-87* Электрическая энергия. Требования к качеству электрической энергии в электрических сетях общего назначения

________________

* На территории Российской Федерации действует ГОСТ 13109-97. Здесь и далее по тексту. - .

ГОСТ 14192-77* Маркировка грузов

________________

* На территории Российской Федерации действует ГОСТ 14192-96. Здесь и далее по тексту. - .

ГОСТ 14202-69 Трубопроводы промышленных предприятий. Опознавательная окраска, предупреждающие знаки и маркировочные щитки

ГОСТ 14254-80* Изделия электротехнические. Оболочки. Степени защиты. Обозначения. Методы испытаний

________________

* На территории Российской Федерации действует ГОСТ 14254-96. Здесь и далее по тексту. - .

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15151-69 Машины, приборы и другие технические изделия для районов с тропическим климатом. Общие технические условия

ГОСТ 15846-79* Продукция, отправляемая в районы Крайнего Севера и труднодоступные районы. Упаковка, маркировка, транспортирование и хранение

________________

* На территории Российской Федерации действует ГОСТ 15846-2002. Здесь и далее по тексту. - .

ГОСТ 15963-79 Изделия электротехнические для районов с тропическим климатом. Общие технические требования и методы испытаний

ГОСТ 17433-80 Промышленная чистота. Сжатый воздух. Классы загрязненности

ГОСТ 20258-87* Машины моечные для стеклянной тары. Общие технические условия

________________

* На территории Российской Федерации действует ГОСТ 20258-95 Здесь и далее по тексту. - .

ГОСТ 21128-83 Системы электроснабжения, сети, источники, преобразователи и приемники электрической энергии. Номинальные напряжения до 1000 В и допускаемые отклонения

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 23216-78 Изделия электротехнические. Общие требования к хранению, транспортированию, временной противокоррозионной защите и упаковке

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 26582-85 Машины и оборудование продовольственные. Общие технические условия

ГОСТ 27487-87* Электрооборудование производственных машин. Общие технические требования и методы испытаний

________________

* На территории Российской Федерации действует ГОСТ Р МЭК 60204.1-99. Здесь и далее по тексту. - .

ГОСТ 28112-89 Машины для извлечения из ящиков и укладывания в ящики бутылок

3 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1 Характеристики (свойства)

3.1.1 Требования назначения

3.1.1.1 Линии и оборудование следует изготовлять в соответствии с обязательными требованиями настоящего стандарта, ГОСТ 26582, ГОСТ 20258, ГОСТ 28112, другой нормативной и конструкторской документации на конкретное оборудование, утвержденной в установленном порядке.

3.1.1.2 Линии и оборудование следует изготовлять для категории размещения 4.2 ГОСТ 15150 в климатическом исполнении УХЛ.

3.1.1.3 Производительность линий необходимо выбирать из следующего параметрического ряда:

1500; 3000; 4500, 6000; 9000; 12000; 15000; 18000; 21000; 24000; 30000; 36000; 48000 и 60000 бут./ч.

Производительность линии следует устанавливать для работы с бутылкой вместимостью 500 см. Допускается производительность линии устанавливать по бутылке другой вместимости, если линия не предназначена для работы с бутылками вместимостью 500 см

.

3.1.1.4 Техническая производительность оборудования, входящего в линию, должна превышать производительность линии не менее чем на 10%.

3.1.1.5 Массу, габаритные размеры, потребление электроэнергии, коэффициент автоматизации устанавливают в нормативной документации на конкретное оборудование.

3.1.2 Требования надежности

3.1.2.1 Надежность оборудования в условиях эксплуатации, приведенных в разделе, должна, как правило, характеризоваться следующими значениями показателей:

коэффициент технического использования, не менее | 0,90 | |||

средний ресурс до капитального ремонта, ч, не менее | 9000 | |||

3.1.3 Требования стойкости к внешним воздействиям

3.1.3.1 Покрытия должны обеспечивать коррозионную стойкость и декоративный вид оборудования при эксплуатации и хранении. Выбор покрытия - по ГОСТ 9.303 для условий эксплуатации 1.

3.1.4 Конструктивные требования

3.1.4.1 Присоединительные размеры оборудования должны обеспечивать его установку в линию. Опоры транспортных устройств должны обеспечивать возможность регулирования по высоте не менее чем на 100 мм.

3.1.4.2 Осевое перемещение передвижных зубчатых колес, муфт должно происходить свободно под воздействием переключающих устройств. Механизм переключения должен обеспечивать точную их фиксацию.

3.1.4.3 Звездочки приводных цепей должны соответствовать требованиям ГОСТ 591 и рабочим чертежам, утвержденным в установленном порядке.

3.1.4.4 Метрическая резьба должна быть выполнена в соответствии с требованиями ГОСТ 9150, коническая дюймовая резьба - ГОСТ 6111, трубная цилиндрическая - ГОСТ 6357, трапецеидальная - ГОСТ 9484.

3.1.4.5 Поверхности оборудования (кроме поверхностей деталей из коррозионно-стойких материалов, а также имеющих гальванические покрытия, поверхностей из цветных металлов, пластмасс и резино-технических изделий) должны иметь лакокрасочные покрытия.

Подготовка поверхности под лакокрасочное покрытие - по ГОСТ 402.

Класс и условия эксплуатации покрытий должны соответствовать указанным в таблице 1, если иное не предусмотрено в нормативной документации на конкретное оборудование.

Таблица 1

Класс и условия эксплуатации покрытий по ГОСТ 9.032 поверхностей | Условия эксплуатации покрытий по ГОСТ 9.104 | ||

наружных | внутренних нерабочих | точек смазки | |

У.7/1 | У11.7/1 | У1.6/1 | УХЛ4 |

Окрашенные комплектующие изделия, не имеющие повреждения окраски и устанавливаемые в закрытых местах оборудования, допускается не перекрашивать.

3.1.4.6 Цвет и марка окраски - по конструкторским документам на оборудование.

3.1.4.7 Опознавательная окраска трубопроводов систем оборудования должна соответствовать требованиям ГОСТ 14202.

3.1.4.8 Конструкция изделий, предназначенных для районов с тропическим климатом, должна соответствовать требованиям ГОСТ 15151.

3.1.5 Требования к комплектующим изделиям

3.1.5.1 Детали, в том числе покупные изделия, изготовленные из материалов, структура которых изменяется в процессе хранения (резиновых смесей, пресс-материалов и полуфабрикатов из них), должны быть установлены на оборудование не позже одного года с момента изготовления.

Возможность их применения после указанного срока следует определять по результатам проверки показателей, влияющих на работоспособность оборудования.

3.1.5.2 Климатическое исполнение комплектующих изделий должно соответствовать климатическому исполнению оборудования.

3.1.6 Комплектность

3.1.6.1 Комплектность линий и оборудования должна быть указана в нормативных документах на конкретные линии и оборудование.

3.1.7 Маркировка

3.1.7.1 Линия в целом не маркируется.

3.1.7.2 Требования к маркировке электрооборудования - по ГОСТ 27487.

3.1.7.3 Надписи на табличке следует выполнять фотохимическим способом, глубоким травлением или другим способом, обеспечивающим четкость и стойкость к истиранию. Заводской номер, год и месяц выпуска следует наносить ударным способом.

3.1.7.4 Отсоединенные для транспортирования сборочные единицы и детали, сменные и запасные части, инструмент должны иметь маркировку, которую следует наносить непосредственно на их нерабочую поверхность или на бирку несмываемой краской или ударным способом.

Покупные изделия не маркируют.

3.1.7.5 На грузовых местах должны быть манипуляционные знаки 9, 11, 12 по ГОСТ 14192 и надпись "Хранить под навесом" или "Хранить в помещении".

На первом грузовом месте должна быть надпись "Техдокументация здесь". Предназначенных в страны с тропическим климатом на грузовое место должен быть нанесен дополнительно знак 13.

3.1.7.6 Маркировку следует наносить на стенки упаковки грузовых мест несмываемой черной краской по трафарету.

3.1.8 Упаковка

3.1.8.1 Перед упаковыванием неокрашенные металлические (кроме коррозионно-стойких) поверхности оборудования, таблички с надписями, сменные, запасные части, инструмент и принадлежности должны быть законсервированы в соответствии с ГОСТ 9.014 для группы изделий П-1 на срок 12 мес.

Варианты временной защиты и внутренней упаковки - в соответствии с указанными в таблице 2.

Таблица 2

Машины и отсоединенные сборочные единицы | Запасные части, инструмент и принадлежности |

ВЗ-1, ВЗ-4, ВУ-1, ВУ-0 | ВЗ-1, ВЗ-4, ВУ-1, ВУ-4 |

Обозначение вариантов временной защиты и внутренней упаковки - по ГОСТ 9.014.

Вариант временной защиты шкафов электрической аппаратуры - ВЗ-10 ГОСТ 9.014.

Вариант внутренней упаковки - ВУ-3А ГОСТ 23216.

3.1.8.2 Консервацию покупных изделий, отсоединенных для транспортирования или поставляемых в качестве запасных частей, следует проводить в соответствии с их эксплуатационной документацией.

3.1.8.3 Резиновые технические изделия, поставляемые в качестве запасных частей, должны быть обсыпаны тальком и завернуты в парафинированную бумагу.

3.1.8.4 Перед упаковыванием все подвижные части должны быть приведены в положение, при котором оборудование и его составные части имеют минимальные габаритные размеры и застопорены.

3.1.8.5 Перед транспортированием емкости, содержащие жидкость, должны быть герметизированы. Отверстия патрубков и присоединительных фланцев должны быть заглушены.

3.1.8.6 Категория упаковки шкафов электрической аппаратуры - КУ-3А ГОСТ 23216.

Допускается применение других вариантов защиты, внутренней упаковки и категории упаковки в сочетаниях, предусмотренных ГОСТ 23216.

3.1.8.7 Укомплектованное и законсервированное оборудование должно быть упаковано в ящики по ГОСТ 2991 и (или) ГОСТ 10198; для поставок в районы Крайнего Севера и труднодоступные районы - с учетом требований ГОСТ 15846.

3.1.8.8 Сменяемые, запасные части, инструмент и принадлежности должны быть завернуты в парафинированную бумагу и упакованы в самостоятельный ящик (в соответствии с требованиями ГОСТ 2991 или ГОСТ 5959), который может быть помещен в основной ящик и закреплен в нем.

3.1.8.9 Рекомендуется упаковывание оборудования в многооборотную тару.

3.1.8.10 Стенки упаковочных ящиков с внутренней стороны рекомендуется выложить водонепроницаемым материалом (рубероид по ГОСТ 10923, битумированная упаковочная бумага по ГОСТ 515 или двухслойная упаковочная бумага по ГОСТ 8828).

3.1.8.11 Листы водонепроницаемого материала должны перекрывать друг друга не менее чем на 100 мм. Разрывы листов не допускаются. Допускается не выкладывать водонепроницаемым материалом ящики, изготовленные с применением древесноволокнистой плиты.

3.1.8.12 Крышка ящика с наружной стороны должна быть покрыта толем, рубероидом или пергамином, закрепленным деревянными планками. Края листов должны перекрывать боковые щиты на 50-100 мм и прикрепляться планками.

3.1.8.13 Во избежание возможных перемещений при транспортировании оборудование и его составные части должны быть закреплены в ящике.

3.1.8.14 Упаковываемые составные части машины следует закреплять в ящике стальной лентой по ГОСТ 3560 или деревянными брусками.

3.1.8.15 В местах соприкасания окрашенных поверхностей оборудования и его составных частей с ящиком, стальной лентой по ГОСТ 3560 или распорными деревянными брусками рекомендуется проложить мягкие прокладки из войлока по ГОСТ 6308.

3.1.8.16 Требования к упаковке эксплуатационной и сопроводительной документации - по ГОСТ 23170.

3.1.8.17 По согласованию с предприятием-потребителем оборудование и его составные части могут быть упакованы способами, отличными от указанных в настоящем стандарте, а также поставляться без упаковки.

4 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

4.1 Оборудование должно соответствовать требованиям ГОСТ 12.2.124 и нижеприведенным требованиям.

4.2 Напряжение питания цепей управления должно быть не более 42 В переменного тока и 110 В постоянного тока.

4.3 Электрооборудование, устанавливаемое непосредственно на оборудовании или рядом с ним, должно иметь степень защиты не ниже IP44 по ГОСТ 14254.

4.4 Сопротивление изоляции отдельных цепей, работающих при напряжении переменного тока свыше 12 В и постоянного тока свыше 24 В, состоящих из электрической проводки с подключенной смонтированной аппаратурой и коммутационными зажимами, кроме участков, содержащих полупроводниковые приборы и микросхемы, должно быть не менее 10 МОм.

4.5 Электрическая изоляция отдельных цепей, работающих при напряжении свыше 60 В, состоящих из электрической проводки с подключенной смонтированной аппаратурой и коммутационными зажимами, должна выдерживать в течение 1 мин испытательное переменное напряжение 1500 В частотой 50 Гц.

4.6 Оборудование с пневматической системой управления должно иметь блокирующие устройства, исключающие подачу напряжения при отсутствии давления в пневмосистеме, а также предупреждающие нарушение последовательности выполнения операций.

4.7 Детали оборудования, соприкасающиеся с жидкой пищевой продукцией, должны быть изготовлены из материалов, использование которых разрешено Министерством здравоохранения.

4.8 Внутренние поверхности оборудования, соприкасающиеся с жидкой пищевой продукцией, не должны иметь острых углов, углублений, неровностей и других дефектов, затрудняющих их санитарную обработку.

5 ПРАВИЛА ПРИЕМКИ

5.1 Детали и сборочные единицы оборудования после их изготовления до сборки должны быть проверены на соответствие требованиям конструкторской документации, настоящего стандарта и других нормативных документов (далее - НД) на конкретное оборудование.

5.2 Покупные изделия подлежат входному контролю в соответствии с требованиями ГОСТ 24297.

5.3 Оборудование подвергают следующим видам испытаний:

приемосдаточным;

периодическим;

испытаниям на надежность.

5.4 Приемосдаточные испытания

5.4.1 Приемосдаточным испытаниям должна быть подвергнута каждая собранная и укомплектованная единица оборудования.

5.4.2 Условия, последовательность и объем проведения испытаний должны быть указаны в НД на конкретное оборудование.

5.4.3 Выявленные в процессе испытаний недостатки должны быть устранены, после чего оборудование должно быть подвергнуто повторным испытаниям.

Допускается на повторных испытаниях проверять соответствие требованиям НД только тех показателей, по которым были получены неудовлетворительные результаты.

5.4.4 Результаты приемосдаточных испытаний отражают в сопроводительной документации на оборудование.

5.5 Периодические испытания

5.5.1 Периодическим испытаниям должно подвергаться одно изделие любого исполнения из числа прошедших приемосдаточные испытания не реже одного раза в три года серийного выпуска при годовом выпуске свыше 10 шт. и не реже одного раза в пять лет при годовом выпуске 10 шт. и менее.

5.5.2 Во время периодических испытаний следует проверять соответствие оборудования всем требованиям разделов 3 и 4 стандарта и НД на конкретное оборудование, кроме требований надежности. Допускается не проводить проверку тех показателей, которые были проверены при приемосдаточных испытаниях этого оборудования.

5.5.3 Проверку технической производительности и соответствия оборудования требованиям, характеризующим качество выполнения им заданных операций, рекомендуется проводить на предприятии-потребителе на работающем оборудовании или в условиях, имитирующих эксплуатационные.

5.5.4 При неудовлетворительных результатах периодических испытаний оборудования проводят повторные испытания двух единиц оборудования.

Результаты повторных испытаний являются окончательными для оценки качества оборудования.

5.5.5 Результаты периодических испытаний оформляют протоколом.

5.6 Испытания на надежность

5.6.1 Испытания на надежность проводят в эксплуатационных условиях или условиях, имитирующих эксплуатационные, один раз в три года серийного выпуска на изделии любого исполнения. Рекомендуется испытания на надежность проводить параллельно с периодическими.

5.6.2 Контроль коэффициента технического использования проводят по плану [NM] ГОСТ 27.410. Испытания прекращают, когда суммарное количество отказов достигнет приемочного числа.

5.6.3 Для проверки среднего ресурса до капитального ремонта рекомендуется ввести подконтрольную эксплуатацию изделий и сбор статистической информации от предприятий-потребителей.

5.6.4 Специальные испытания оборудования по разделу 5 ГОСТ 15151 можно не проводить, так как соответствие изделия требованиям, предъявляемым к эксплуатации в районах с тропическим климатом, обеспечивается его конструкцией.

6 МЕТОДЫ КОНТРОЛЯ

6.1 Контроль требований 3.1.4.2-3.1.4.4; 3.1.4.7; 3.1.5.1; 3.1.5.2; 3.1.6-3.1.8; 4.7; 4.8 следует осуществлять путем технического осмотра и измерением отдельных параметров с помощью универсальных средств измерения.

6.2 Контроль массы оборудования проводят, как правило, путем взвешивания на стационарных весах (приложение Б). Контроль массы можно проводить, взвешивая составные части оборудования и суммируя их массы.

6.3 Контроль габаритных размеров проводят путем измерения рулеткой (приложение Б).

6.4 Потребление электроэнергии определяют во время работы линии (оборудования) в установившемся режиме при полной загрузке по показаниям счетчика электрической энергии (приложение Б) за одну смену с последующим определением среднего значения потребления электроэнергии за 1 ч работы). Потребление электроэнергии можно определять с помощью ваттметра измерительного комплекта (приложение Б).

Потребление электроэнергии линией можно определять путем суммирования потребления электроэнергии за один и тот же промежуток времени оборудованием, входящим в линию.

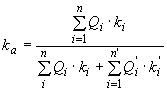

6.5 Коэффициент автоматизации рассчитывают по формуле

, (1)

, (1)

где - число видов автоматизированных (механизированных) операций в технологическом процессе;

- число автоматизированных (механизированных) операций

-го вида в технологическом процессе;

- коэффициент весомости

-й автоматизированной (механизированной) операции;

- число видов ручных операций в технологическом процессе;

- число ручных операций

-го вида в технологическом процессе;

- коэффициент весомости

-й ручной операции.

Значение коэффициентов весомости технологических операций, выполняемых оборудованием или линией, устанавливают экспертным путем с учетом значимости операции. Сумма значений коэффициентов весомости операций в пределах выполняемого технологического процесса должна равняться един

ице.

6.6 Контроль коэффициента технического использования (3.2.1) проводят одноступенчатым методом по ГОСТ 27.410 в предположении экспоненциального закона распределения. Исходные данные для контроля устанавливают в НД на конкретное оборудование. Во время испытания ведут хронометраж работы линии, где фиксируют время работы и время простоев по причине отказа. Время измеряют секундомером (приложение Б).

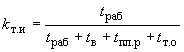

Коэффициент технического использования определяют по формуле

, (2)

, (2)

где - суммарная наработка оборудования за время испытаний;

- суммарное время восстановления работоспособности после наступления отказов;

- суммарное время плановых ремонтов, отнесенное ко времени испытаний;

- суммарное время плановых технических обслуживаний, отнесенное ко времени испытаний.

6.7 Контроль среднего ресурса до капитального ремонта (3.2.1) проводят по результатам обработки статистической информации, поступившей от предприятий-потребителей, сведений, полученных во время эксплуатации, и непосредственных наблюдений за работой оборудования.

6.8 Измерение напряжения (4.2) проводят с помощью измерительного комплекта (приложение Б).

6.9 Степень защиты электрооборудования и шкафов электрической аппаратуры (4.3) следует контролировать по методике, установленной ГОСТ 14254.

6.10 Проверку сопротивления изоляции цепей и электрической прочности изоляции (4.4 и 4.5) проводят в соответствии с разделом 13 ГОСТ 27487.

6.11 Срабатывание блокирующих устройств (4.8) проверяют не менее пяти раз путем имитации соответствующих неполадок оборудования.

6.12 Диапазон регулирования оборудования по высоте (3.1.4.1) следует проверять линейкой (приложение Б).

6.13 Контроль покрытия поверхностей оборудования (3.1.4.5) следует проводить визуально путем сравнения с образцами-эталонами покрытий, изготовленными и утвержденными в установленном порядке.

7 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1 Транспортирование

7.1.1 Оборудование в упакованном виде транспортируют железнодорожным, автомобильным, морским и речным транспортом.

Транспортирование оборудования проводят в соответствии с Правилами перевозок грузов, действующими на транспорте соответствующего вида.

7.1.2 Условия транспортирования оборудования в части воздействия климатических факторов внешней среды по группе условий хранения 8 (ОЖ3) ГОСТ 15150, при морских перевозках - по группе 9 (ОЖ1) ГОСТ 15150.

7.1.3 Условия транспортирования в части воздействия механических факторов для машин исполнения УХЛ по группе С.

7.2 Хранение

7.2.1 Оборудование должно храниться у предприятия-потребителя в упакованном виде в складских помещениях или под навесом без проведения консервации не более 12 мес.

Хранение на открытых площадках не допускается. Если после указанного срока оборудование не будет введено в эксплуатацию, предприятие-потребитель обязано провести его переконсервацию в соответствии с требованиями ГОСТ 9.014.

7.2.2 Условия хранения в части воздействия климатических факторов оборудования - по группе 5 (ОЖ4) ГОСТ 15150.

8 УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

8.1 Установку, монтаж, наладку и эксплуатацию линий и оборудования проводят согласно указаниям, изложенным в эксплуатационной документации на конкретные линии и оборудование.

8.2 Оборудование эксплуатируют в закрытых помещениях при температуре окружающей среды от 283 до 308 К (от 10 до 35 °С) и относительной влажности окружающего воздуха не более 80% при температуре 293 К (20 °С).

8.3 Род тока питающей цепи - трехфазный переменный, напряжением 380/220 В по ГОСТ 21128, частотой 50 Гц по ГОСТ 6697. Требования к качеству электроэнергии - по ГОСТ 13109.

8.4 Подводимый к оборудованию сжатый воздух должен быть по степени загрязненности не ниже класса 8 по ГОСТ 17433. Давление сжатого воздуха - 0,4-0,8 МПа (4-8 кгс/см), если иное не оговорено в НД на конкретное оборудование.

8.5 Для обеспечения устойчивой работы оборудования необходимо применять тару, ящики, поддоны, укупорочные и этикетировочные средства, клей, строго соответствующие требованиям НД, и тех типоразмеров, которые предусмотрены для конкретного исполнения оборудования.

8.6 Технические обслуживание и ремонт оборудования проводят в соответствии с эксплуатационной документацией на конкретное оборудование.

8.7 Освещенность помещений, в которых устанавливают оборудование, должна соответствовать требованиям СНиП II-4* для разряда зрительной работы VIlla. Освещение должно быть рассеянным.

______________

* На территории Российской Федерации действуют СНиП 23-05-95 . - .

8.8 Микроклимат помещения для категории работ легкая 1 - по ГОСТ 12.1.005.

8.9 Площадки и лестницы постоянных рабочих мест - по ГОСТ 12.2.061.

9 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

9.1 Предприятие-изготовитель гарантирует соответствие оборудования требованиям настоящего стандарта и других НД на конкретное оборудование при соблюдении предприятием-потребителем условий транспортирования, хранения, монтажа и эксплуатации.

9.2 Гарантийный срок эксплуатации оборудования - 18 мес со дня ввода в эксплуатацию.

9.3 Гарантийный срок эксплуатации покупных изделий - в соответствии с НД на них.

ПРИЛОЖЕНИЕ А

(справочное)

ПЕРЕЧЕНЬ ОПЕРАЦИЙ, ВЫПОЛНЯЕМЫХ НА ЛИНИЯХ

В зависимости от назначения и производительности на линиях могут быть выполнены следующие операции:

распакетирование или расштабелирование ящиков с пустыми бутылками;

расштабелирование и штабелирование поддонов;

извлечение бутылок из ящиков, корзин или тары-оборудования (контейнеров);

мойка ящиков, корзин или тары-оборудования (контейнеров);

мойка бутылок;

сушка бутылок;

стерилизация вымытых бутылок;

насыщение напитков двуокисью углерода;

фасование продукции;

укупоривание бутылок;

подача укупорочных средств к укупорочным устройствам;

контроль наполненных и укупоренных бутылок;

пастеризация или стерилизация продукции в бутылках;

обсушка наружной поверхности бутылок;

оформление горлышек бутылок;

мюзлевание;

этикетирование;

межоперационное транспортирование ящиков, корзин, поддонов или тары-оборудования (контейнеров);

счет бутылок, ящиков, тары-оборудования (контейнеров);

завертывание бутылок в бумагу;

укладывание бутылок в ящики, корзины, картонные короба, тару-оборудование (контейнеры);

контроль заполненных ящиков;

штабелирование или пакетирование ящиков с наполненными бутылками;

пакетирование картонных коробов с бутылками;

обандероливание и оформление коробов;

скрепление пакетов и ящиков на поддонах.

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

ПЕРЕЧЕНЬ

приборов и средств измерений, необходимых

для контроля качества оборудования

Прибор | Основная характеристика |

Секундомер | 0-30 мин; 0-60 с |

Весы для статического взвешивания | Предел взвешивания, кг: 0-6000; 0-10000; 0-20000 |

Счетчик электрической энергии | Класс точности 1,0 Пределы измерения 0-10000 кВт |

Термометр | Пределы измерения 0-100 °С |

Комплект измерительный | Класс точности 0,5, 0-50 А, 0-600 В, 0-30 кВт |

Мегомметр | Класс точности 1,5 Пределы измерения 0-300 МОм; напряжение 1000 В |

Пробойная установка | Испытательное напряжение 500-1500 В Номинальная мощность испытательного трансформатора не менее 0,5 кВ·А |

Рулетка | Класс точности 2 Номинальная длина шкалы 10 м |

Линейка | Пределы измерения 0-1000 мм |

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1996