ГОСТ Р 55682.3-2017

(EN 12952-3:2011)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОТЛЫ ВОДОТРУБНЫЕ И КОТЕЛЬНО-ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ

Часть 3

Конструирование и расчет узлов, работающих под давлением

Water-tube boilers and auxiliary installations. Part 3. Design and calculation for pressure parts

ОКС 27.010

Дата введения 2019-01-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) на основе собственного перевода на русский язык англоязычной версии европейского стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 244 "Оборудование энергетическое стационарное"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 8 ноября 2017 г. N 1711-ст

4 Настоящий стандарт является модифицированным по отношению к европейскому стандарту EN 12952-3:2011* "Котлы водотрубные и котельно-вспомогательное оборудование. Часть 3. Конструирование и расчет узлов, работающих под давлением" (EN 12952-3:2011 "Water-tube boilers and auxiliary installations - Part 3: Design and calculation for pressure parts", MOD) путем изменения отдельных фраз (слов, значений показателей, ссылок), которые выделены в тексте курсивом**.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В оригинале обозначения и номера стандартов и нормативных документов в разделе "Предисловие" и приложении ДА приводятся обычным шрифтом; отмеченные знаком "**" и остальные по тексту документа выделены курсивом. - Примечания изготовителя базы данных.

Внесение указанных технических отклонений направлено на учет потребностей национальной экономики Российской Федерации и/или особенностей российской национальной системы стандартизации.

Сведения о соответствии ссылочных национальных стандартов европейским стандартам, использованным в качестве ссылочных в примененном европейском стандарте, приведены в дополнительном приложении ДА

5 ВЗАМЕН ГОСТ Р 55682.3-2013/EN 12952-3:2011

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации"**. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Серия национальных стандартов ГОСТ Р 55682, гармонизированная с серией европейских стандартов ЕН 12952, состоит из следующих частей, объединенных под общим названием "Котлы водотрубные и котельно-вспомогательное оборудование":

- Часть 1. Общие положения;

- Часть 2. Материалы для деталей котлов, работающих под давлением, и для вспомогательных устройств;

- Часть 3. Конструирование и расчет узлов, работающих под давлением;

- Часть 4. Расчет в процессе эксплуатации предполагаемого срока службы котла;

- Часть 5. Конструктивное исполнение и технология производства частей котла, работающих под давлением;

- Часть 6. Контроль и испытания в процессе изготовления, документация и маркировка частей котла, работающих под давлением;

- Часть 7. Требования к оборудованию для котлов;

- Часть 8. Требования к топкам котлов, работающих на жидких и газообразных топливах;

- Часть 9. Требования к топкам котлов, работающих на пылеугольном топливе;

- Часть 10. Требования к защитным устройствам от превышения допустимого давления;

- Часть 11. Требования к ограничительным устройствам котлов и котельно-вспомогательного оборудования;

- Часть 12. Требования к качеству питательной и котельной воды;

- Часть 13. Требования к установкам газоочистки;

- Часть 14. Требования к установкам очистки дымовых газов от оксидов азота (DENOX), применяющих сжиженный аммиак и водный раствор аммиака;

- Часть 15. Приемочные испытания;

- Часть 16. Требования к топочным устройствам котлов со слоевым сжиганием и сжиганием в кипящем (псевдоожиженном) слое твердого топлива;

- Часть 17. Руководящее указание по привлечению независимой от изготовителя инспектирующей организации;

- Часть 18. Руководство по эксплуатации.

Хотя указанные выше части серии стандартов можно использовать каждую отдельно, все части являются взаимосвязанными. При конструировании и изготовлении котлов потребуется применение нескольких частей одновременно с целью удовлетворения всех требований стандарта, объединенных общим наименованием "Котлы водотрубные и котельно-вспомогательное оборудование".

Примечание 1 - Части 4 и 15 не требуются на этапе проектирования, изготовления и монтажа котла.

Настоящий стандарт является одним из основополагающих нормативных документов, входящих в доказательную базу, подтверждающую действие Технического регламента Таможенного союза "Оборудование, работающее под избыточным давлением".

Пункты настоящего стандарта отвечают по существу требованиям по безопасности или иным положениям "Предписаний по оборудованию высокого давления...".

Примечание 2 - К изделию (изделиям) могут применяться и иные нормативные документы, отличные от "Предписаний...", если они не выходят за рамки настоящего стандарта.

Пункты настоящего стандарта, указанные в нижеследующей таблице, служат в поддержку основным требованиям по безопасности документа "Предписания по оборудованию высокого давления...".

Таблица - Сопоставление положений настоящего стандарта с положениями "Предписаний по оборудованию высокого давления..." в отношении конструирования и расчета узлов высокого давления для водотрубных котлов

Пункты и сочетания пунктов настоящего стандарта | Содержание | Предписание Технического регламента N XXX |

От 5,1 по 5,9 включительно | Расчет с использованием подходящих множителей | |

От 6.1 по 6.3 включительно | Коэффициенты надежности и границы | |

Внутреннее давление: 5.2 - 1-й абзац, 7.1, 7.2, 8.1, 8.2, 8.3, 9.3, 10.2, 10.3, 10.4, 11.2, 11.3, 12.1, 12.2, приложение А; внешнее давление: 5.6.3 | Внутреннее/внешнее давления | |

6.1, 6.2 | Температуры окружающей среды и рабочая | |

5.7.2(a), 7.3 | Статичное давление и массовое содержание | |

5.3 | Ветровая нагрузка и землетрясения | |

5.3, 5.9, 7.4, 11.5 | Реактивные силы и моменты от оснастки и т.п. | |

5.8, 7.1.2, 10.2.1.1, 13, приложение А А.3, приложение В | Коррозия, эрозия, усталость и т.п. | |

5.2, 5.3, 6.2, 7.3, 7.4, 7.5 | Одновременное действие нагрузок | |

от 7 до 11 включительно, 8.4, 12.2, 7.5, приложение А, приложение В | Расчет для адекватной прочности должен опираться на численные методы расчета | |

12.1 | Расчет с использованием эксперимента | |

6.1, 6.2, 6.3, 8.4 | Характер отказов и коэффициенты надежности | |

От 7 по 11 включительно, 8.4, 13, приложение А, приложение В | Применяемые методы расчета: расчет по формулам | |

5.2, 5.4, 12.2 | Расчет по анализу | |

5.7 | Давление для расчета | |

6.1, 6.2 | Температура и границы для расчета | |

5.2 | Комбинации давления и температуры | |

13, приложение В | Максимальные напряжения и концентрация напряжений | |

6.3 | Технический предел прочности/предел текучести | |

6.3 | Предел растяжения на прочность | |

6.3 | Разрывное напряжение ползучести | |

13, приложение В | Усталость | |

Приложение D | Модуль упругости | |

8.4 | Пластическая деформация | |

5.2 | Ударная вязкость | |

5.6 (g), 11.2.4 | Коэффициенты соединения | |

5.2, 7.4, 7.5, 11.4, 11.5 | Вопросы стабильности | |

12.1.2, 12.1.3 | Испытание давлением | |

5.6.2 | Расчет для проверки без приборов | |

5.6.2 | Способы проверки изнутри вручную | |

5.6.2 | Слишком узкий доступ | |

5.6.2 | Содержащиеся носители не вредны для оборудования высокого давления | |

5.6.3 | Как избежать вредоносных эффектов, то есть гидравлического удара | |

5.6.3 | Разрешение на очистку, инспектирование и т.д. | |

5.8 | Коррозия и иные химические агрессии | |

5.8.6 | Добавочная толщина, подушки, прокладки и т.п. | |

6.3 | Ферритные стали - минимум из 2/3 от | |

6.3 | 2/3 от | |

6.3 | 5/6 от | |

6.3 | Нелегированные или низколегированные литые стали - минимум из 10/19 от | |

6.3 | Ферритные стали - минимум из 2/3 от | |

Все относящиеся к делу пункты, за исключением 11.2.4 | 1,00 для соединений, которые подвергаются проверке методами НРК | |

11.2.4 | 0,85 для соединений, которые подвергаются статистической проверке методами НРК | |

Все относящиеся к делу пункты | Прочие параметры соединения, которые следует рассмотреть |

Соблюдение требований указанных пунктов будет в то же время означать выполнение требований по технике безопасности, содержащихся в документе "Предписания по оборудованию высокого давления...", связанных и действующих совместно с иными предписаниями Российской Федерации.

1 Область применения

Настоящий стандарт устанавливает требования к конструктивному исполнению и технологии изготовления водотрубных котлов, определение которых приводится в ГОСТ Р ЕН 12952-1.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие национальные стандарты:

ГОСТ Р 55682.2-2013 (ЕН 12952-2:2011) Котлы водотрубные и котельно-вспомогательное оборудование. Часть 2. Материалы для деталей котлов, работающих под давлением, и для вспомогательных устройств

ГОСТ Р 55682.4-2017 (ЕН 12952-4:2011) Котлы водотрубные и котельно-вспомогательное оборудование. Часть 4. Расчет в процессе эксплуатации предполагаемого срока службы котла

ГОСТ Р 55682.5-2017 (ЕН 12952-5:2011) Котлы водотрубные и котельно-вспомогательное оборудование. Часть 5. Конструктивное исполнение и технология производства частей котла, работающих под давлением

ГОСТ Р 55682.6-2017 (ЕН 12952-6:2011) Котлы водотрубные и котельно-вспомогательное оборудование. Часть 6. Контроль и испытания в процессе изготовления, документация и маркировка деталей котла, работающих под давлением

ГОСТ Р 55682.11-2013/ЕН 12952-11:2007 Котлы водотрубные и котельно-вспомогательное оборудование. Часть 11. Требования к ограничительным устройствам котла и котельно-вспомогательного оборудования

ГОСТ Р 55682.12-2013/ЕН 12952-12:2003 Котлы водотрубные и котельно-вспомогательное оборудование. Часть 12. Требования к качеству питательной и котельной воды

ГОСТ Р ЕН 12952-1-2012 Котлы водотрубные и котельно-вспомогательное оборудование. Часть 1. Общие положения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р ЕН 12952-1.

4 Обозначения и сокращения

В настоящем стандарте применены условные обозначения по ГОСТ Р ЕН 12952-1, таблица 4-1.

Определения дополнительных терминов и условных обозначений приведены в случае необходимости разъяснение специфического текста.

Следует отметить, что в некоторых случаях одинаковый дополнительный символ может быть использован в разных уравнениях с разным значением; в этих особых случаях для каждого уравнения указано значение такого символа.

5 Общие положения

5.1 Цели и задачи

Узлы высокого давления водотрубных котлов должны быть сконструированы в соответствии с требованиями настоящего стандарта. Окончательную форму конструкции необходимо воспроизводить в виде чертежей и спецификаций для того, чтобы гарантировать надлежащее исполнение конструктивных требований в процессе изготовления и во время проверок.

5.2 Размеры узлов, предназначенных для работы под давлением

Толщина стенок и иные размеры узлов, работающих под давлением, должны быть достаточными для того, чтобы выдерживать расчетное давление, которое развивается при расчетной температуре во время всего срока службы конструкции, что следует определять в соответствии с положениями настоящего стандарта при условии, что используются материалы согласно ГОСТ Р 55682.2.

Конструкцию под нагрузки, источники которых перечислены ниже, следует рассчитывать согласно требованиям настоящего стандарта:

а) изгиб барабана или коллектора под воздействием собственного веса и налагаемых нагрузок;

b) местные нагрузки на барабан от элементов опоры;

c) температурные напряжения и моменты, возникающие внутри конструкции, а также в результате термического расширения присоединенных трубопроводов;

d) местные нагрузки на трубы от конструкционных элементов усиления;

e) быстрые и частые перемены давления и температуры.

Способы расчета напряжений, вызванных внешними нагрузками, приложенными к штуцерам и к местам соединений, должны соответствовать [1].

Примечание - Цель настоящего раздела состоит в том, чтобы дать конкретные правила расчета общих форм нагрузок, действующих обычно на узлы котла, и основные правила, пользуясь которыми, можно было бы рассчитывать иные возможные нагрузки. Здесь не дается конкретных правил расчета для нагрузок, не подпадающих под приведенный выше перечень а)-е).

Рассматриваемые правила расчета рассчитаны на применение к расчету котлов утвержденных конструкций, которые устанавливают и эксплуатируют так, как это предусмотрено инструкциями изготовителя.

Размеры узлов, работающих под давлением, должны определяться из конкретного анализа, если они не включены в настоящий стандарт, а также если имеют место нестандартные условия, такие как:

f) необычайно высокая коррозионная активность продуктов сгорания;

g) очень высокое давление продуктов сгорания;

h) недостаточная подача воды.

Отклонения от требований и положений настоящего стандарта при использовании альтернативных способов конструирования и расчета допустимы, только если они разрешены, при этом должно быть показано, что применение упомянутых способов не приведет к ослаблению надежности узла. Изготовитель в своем документе обязан подробно описать все упомянутые отклонения (см. также пункт 7 ГОСТ Р ЕН 12952-1).

5.3 Прочность узлов, предназначенных для работы под давлением

Прочность узлов, работающих под давлением, должна быть такой, чтобы они могли выдерживать следующие нагрузки:

a) внутреннее давление;

b) вес всех этих узлов и их содержимого, вес размещенных на них элементов и любые отложения шлака, топлива, золы или пыли;

c) нагрузки, вызванные перепадами давления газа, проходящего сквозь форсунки котла, и давление потока проходящего газа;

d) нагрузки, развивающиеся в стыках котла с иными элементами установки.

Там, где это необходимо, узлы высокого давления следует рассчитывать на ветровую нагрузку, а также на противостояние нагрузкам от землетрясения. Следует ли в расчет конструкции закладывать расчет на такие нагрузки, определяет изготовитель.

5.4 Аналитический расчет

Допустим расчет конструкции по анализу, такой расчет позволяет обеспечить необходимый уровень надежности и удовлетворить необходимым требованиям, предъявляемым к элементам.

Результаты любого расчета напряжений, выполненного для нагрузок, которые во всех подробностях не охватываются уравнениями настоящего раздела, необходимо оценивать с использованием системы критериев, приведенной в [1].

5.5 Циклическая нагрузка

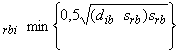

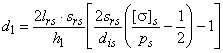

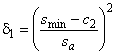

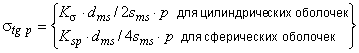

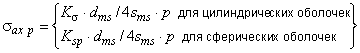

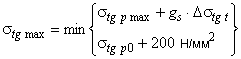

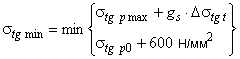

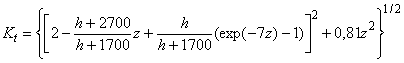

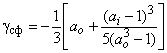

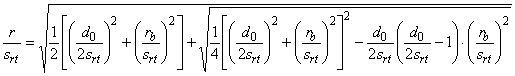

Считается, что узлы котла подвергаются воздействию циклической нагрузки, если котел рассчитан более чем на 500 циклов холодных пусков. Когда циклическим нагрузкам подвергаются узлы цилиндрической или сферической формы с отверстиями, то расчет допустимой скорости изменения температуры V проводится по следующей формуле

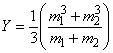

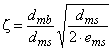

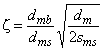

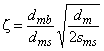

, (5.5-1)

, (5.5-1)

где - максимальное рабочее давление;

- средний диаметр оболочки;

- минимальная толщина стенки;

=2, если оболочка цилиндрическая или

=4, если оболочка сферическая;

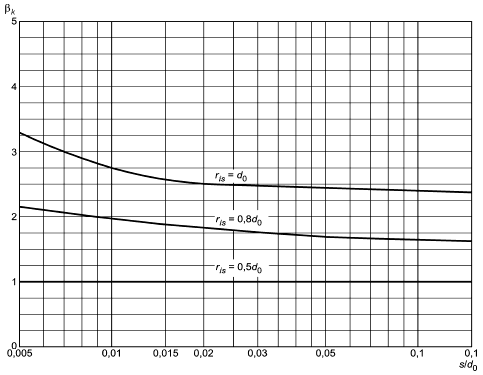

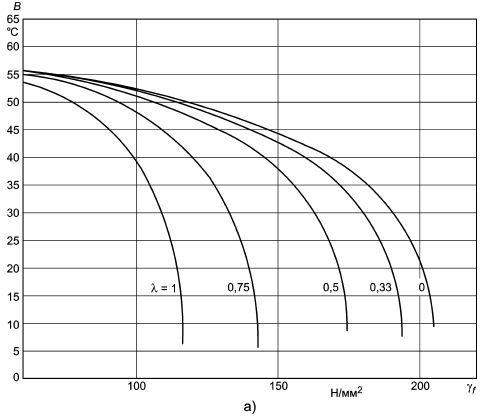

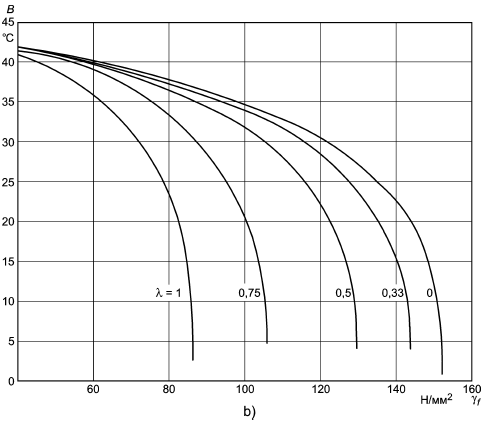

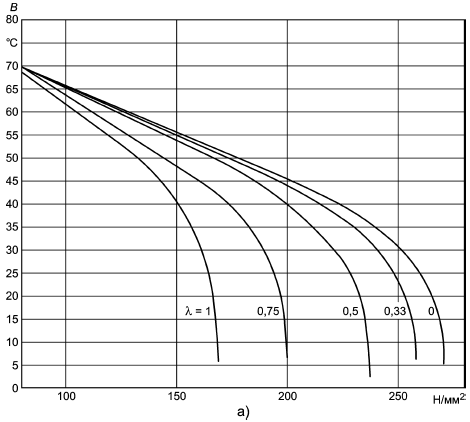

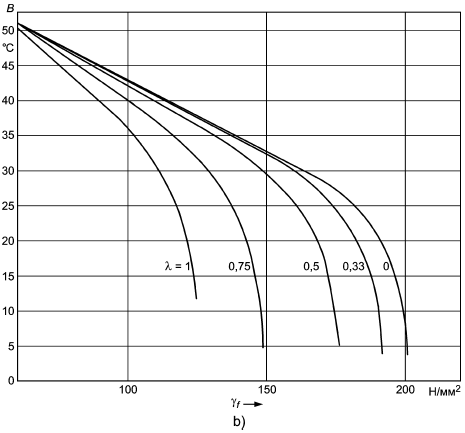

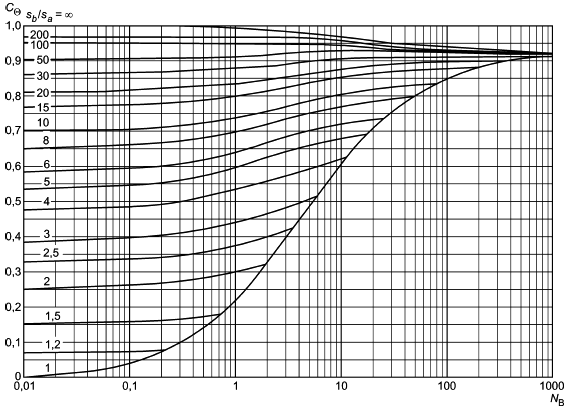

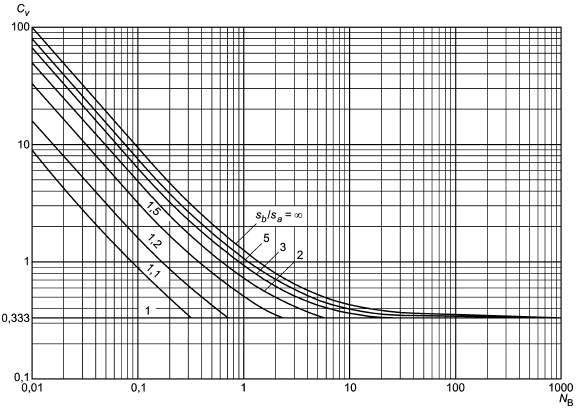

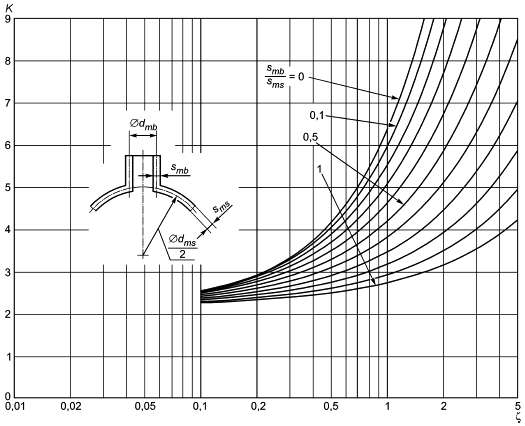

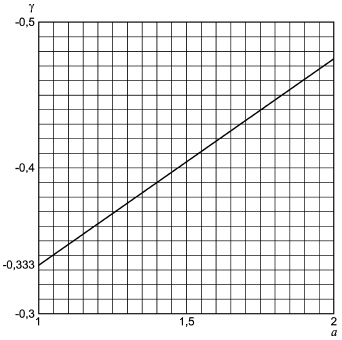

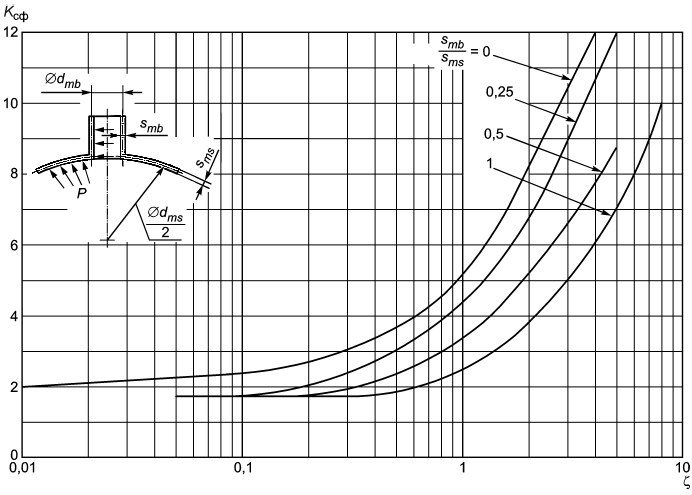

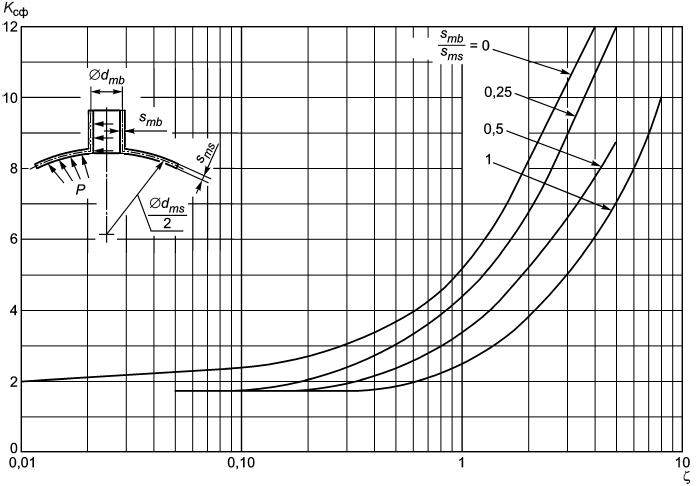

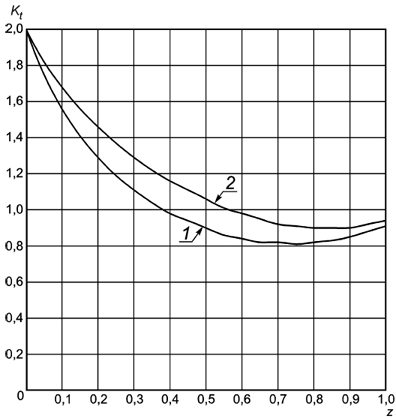

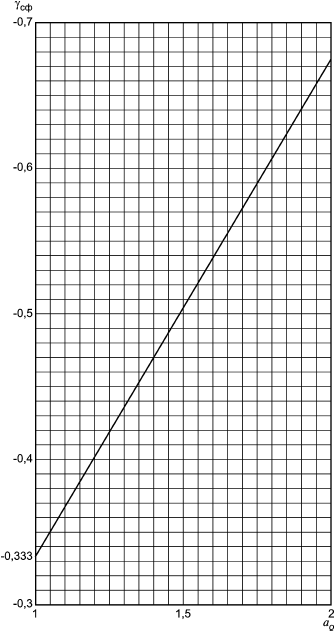

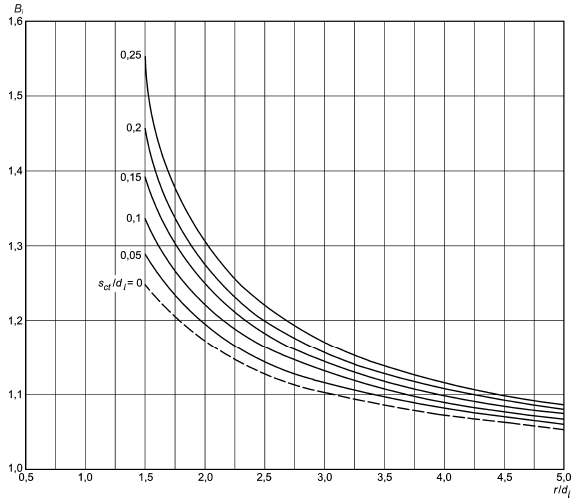

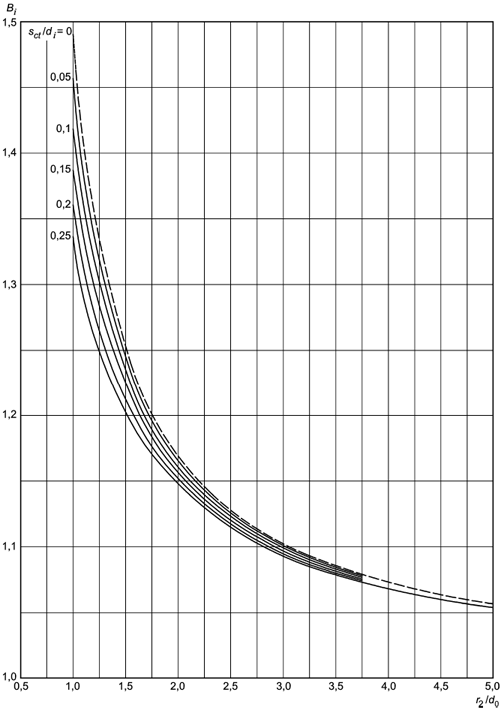

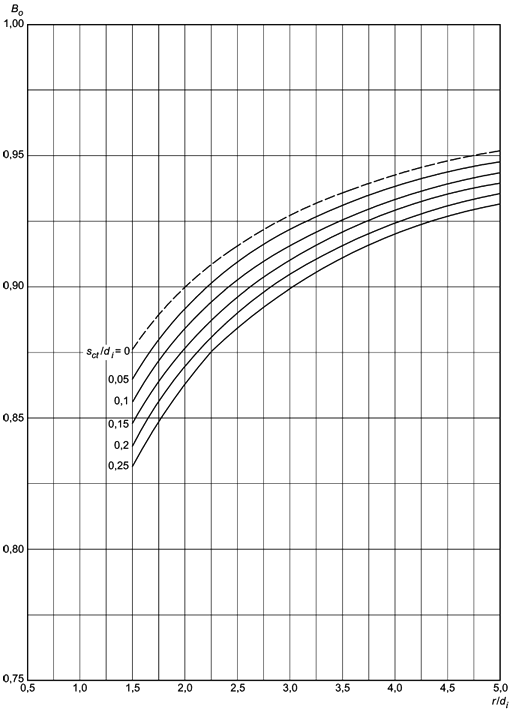

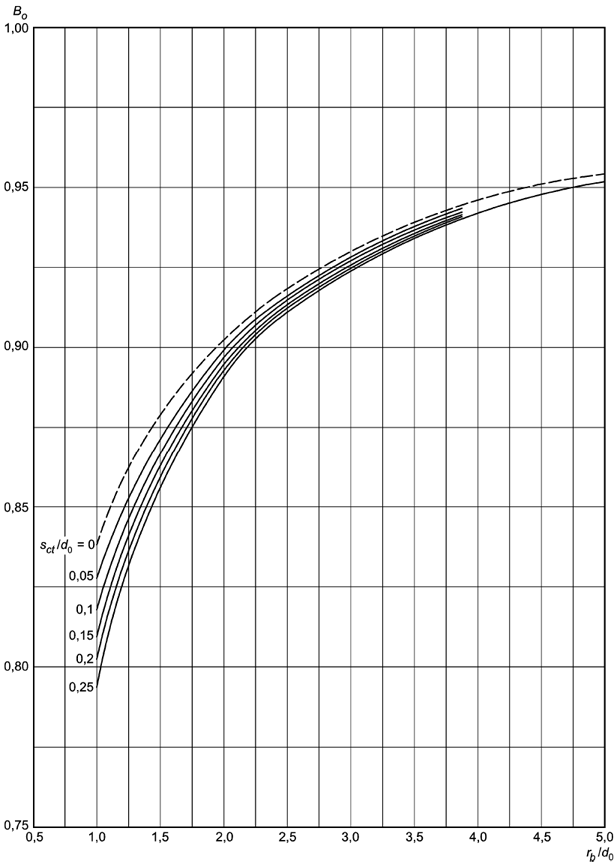

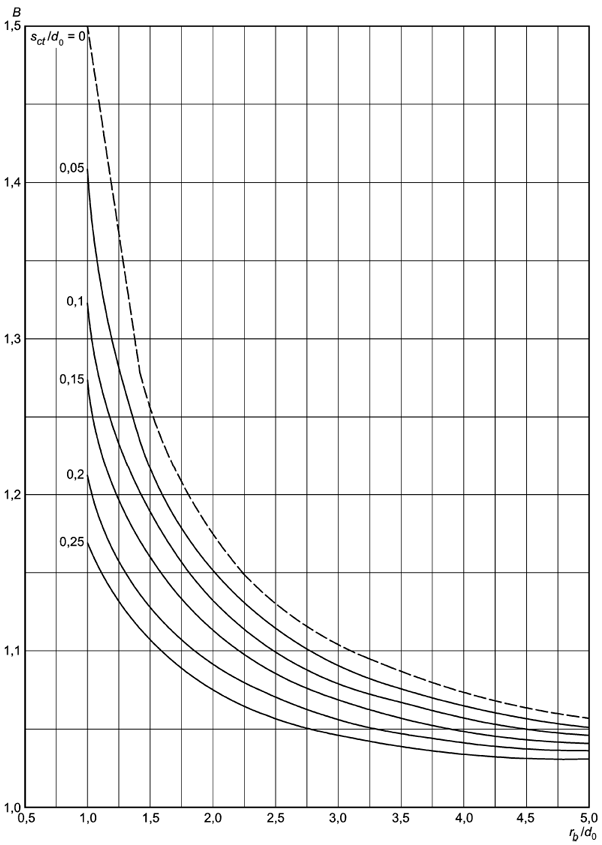

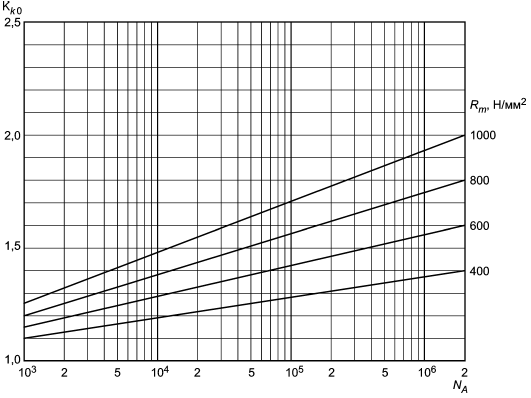

=4 или, если есть некоторое сомнение в том, что это значение взято с излишним запасом, точную величину следует вычислить по графику рисунка 13.4-5 или по графику рисунка 13.4-7, а затем использовать в расчетах;

![]() мм

мм/(Н·с) если материал - ферритная сталь, или

![]() мм

мм/(Н·с) если материал - аустенитная либо мартенситная сталь, или

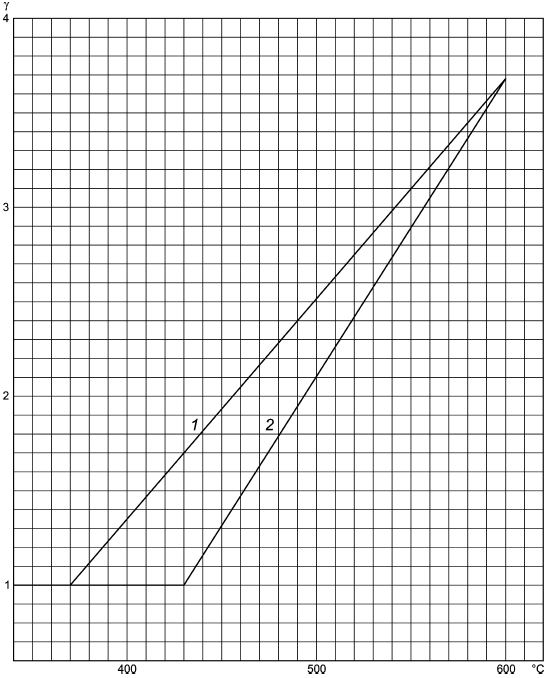

![]() , (5.5-2)

, (5.5-2)

где - теплопроводность;

![]() - фактор формы;

- фактор формы;

- коэффициент концентрации температурных напряжений;

Е - модуля Юнга;

- коэффициент линейного расширения.

можно взять из приложения D, значение

![]() найти по графику на рисунках 13.4-6 или 13.4-9, а значение

найти по графику на рисунках 13.4-6 или 13.4-9, а значение - по графику на рисунке 13.4-8.

Если в результате этого расчета для температуры получится величина, меньшая, чем требуемая температура переходного режима при пуске или отрицательная величина, то следует обратиться к 13.4.

Для конструкции, испытывающей циклические нагрузки, особое внимание следует обратить на конфигурацию, чтобы в ней не оказалось элементов, которые сами стали бы источниками напряжений и чтобы была уверенность в том, что напряжение распределяется относительно равномерно. Из зон концентрации напряжений не следует отбирать образцы для испытаний.

С учетом условий эксплуатации конструкцию надо создавать в соответствии с имеющимися данными по коррозии и усталости.

Уровень применяемого неразрушающего контроля должен отвечать принятым критериям для сварных швов главного барабана, приведенным в ГОСТ Р 55682.6.

5.6 Прочие конструктивные требования

5.6.1 Общие положения

В особенности следует обратить внимание на следующие требования ГОСТ Р 55682.5 и ГОСТ Р 55682.6:

a) конструкция должна быть такой, чтобы ее можно было изготавливать и сваривать в соответствии с требованиями ГОСТ Р 55682.5 и проверять в соответствии с требованиями ГОСТ Р 55682.6;

b) там, где используется технология сварки с частичным проваром, глубина проточки, определяющая величину провара, должна быть указана на чертежах;

c) сварные швы, соединяющие штуцера, шпильки и элементы опор с барабаном и коллектором, не должны включать комбинацию из ферритной и аустенитной сталей;

d) требования к выполнению и качеству сварки штуцеров с барабанами и коллекторами, соединенными без учета внешней нагрузки, должны соответствовать пункту 9.3 ГОСТ Р 55682.5;

e) требования к выполнению и качеству сварных соединений труб с барабанами и коллекторами, соединенными без учета внешней нагрузки, должны соответствовать пункту 9.4 ГОСТ Р 55682.5;

f) соблюдение эксплуатационных ограничений для литых клапанов и фитингов;

g) в тех случаях, когда допускается проведение выборочного НРК сварных швов в соответствии с положениями ГОСТ Р 55682.6, необходимо продемонстрировать, что выполненная сварка будет адекватна прикладываемым нагрузкам, если в расчетах использовать коэффициент сварного соединения, равный 0,85;

h) специальные требования для котлов со змеевиками, приведенные в приложении D ГОСТ Р 55682.5;

i) специальные требования к котлам-утилизаторам для химической промышленности, приведенные в приложении Е ГОСТ Р 55682.5.

Для основных узлов, работающих в диапазоне ползучести, имеющееся оборудование должно обеспечивать наблюдение за ползучестью в период эксплуатации.

5.6.2 Доступ

Котел следует конструировать так, чтобы гарантировать доступ для проверки состояния внутренних поверхностей барабана и коллекторов, проверка может проводиться либо непосредственно, либо дистанционно, что зависит от физических размеров инспектируемых узлов. Требования к отверстиям и ограничения на отверстия для доступа и инспектирования должны соответствовать пункту 9.2 ГОСТ Р 55682.5.

5.6.3 Дренаж и вентиляция

Котел должен быть оборудован достаточными средствами дренажа и вентиляции во избежание гидравлического удара и вакуумного сжатия, причем такими, чтобы можно было проводить инспектирование их изнутри.

5.7 Проектное давление, расчетное давление и давление при гидроиспытаниях

5.7.1 Проектное давление для настройки предохранительных клапанов

В соответствии с целями и задачами настоящего стандарта проектное давление должно быть равно или больше, чем максимальное допустимое давление

.

Для каждой отключаемой части водотрубного котла проектное давление должно быть по меньшей мере равно самому высокому давлению из тех, на которые настраивается предохранительный клапан этой отключаемой части.

Примечание - Отключаемая часть - это любой подвергаемый действию высокого давления участок установки, который можно изолировать от нее отключающей арматурой.

5.7.2 Расчетное давление

Каждая отключаемая часть может быть разделена на секции, для каждой из которых будет определена своя величина расчетного давления и своя расчетная температура

. Расчет по каждой такой части должен базироваться на одном из следующих положений:

a) для тех участков, на которых расчетное напряжение должно выводиться из предела прочности на разрыв или из минимального предела текучести

![]() , расчетное давление следует принимать равным проектному давлению, увеличенному до самого большого давления, которое возможно в рабочем режиме при расчетной температуре. Во внимание следует принять гидростатическое давление и перепад давлений, связанный с гидравлическим сопротивлением. Разницей в гидростатической составляющей, меньшей или равной 0,05 МПа, можно пренебречь;

, расчетное давление следует принимать равным проектному давлению, увеличенному до самого большого давления, которое возможно в рабочем режиме при расчетной температуре. Во внимание следует принять гидростатическое давление и перепад давлений, связанный с гидравлическим сопротивлением. Разницей в гидростатической составляющей, меньшей или равной 0,05 МПа, можно пренебречь;

b) для участков, на которых расчетное напряжение должно выводиться из предела ползучести, расчетное давление должно быть равно самому низкому из тех давлений, на которые настроены предохранительные клапаны на выходе пароперегревателя/промпароперегревателя, увеличенному на самую большую разность давлений, которая только возможна при максимально допустимой непрерывной нагрузке при расчетной температуре.

Следует проверять толщину, рассчитанную по способу b), используя при этом расчетное давление по пункту а) (см. выше) и расчетное напряжение, выведенное из предела прочности на разрыв или из минимального предела текучести

![]() , при такой расчетной температуре, при которой велся расчет по пункту b), и в дальнейшем для толщины выбирать большее из полученных значений.

, при такой расчетной температуре, при которой велся расчет по пункту b), и в дальнейшем для толщины выбирать большее из полученных значений.

Если данных по минимальному напряжению текучести при более высоких температурах нет, то может оказаться допустимой линейная экстраполяция.

5.7.3 Расчетное давление при разности внутреннего и внешнего давлений

Для тех узлов, где расчетное давление не меньше 1 Н/мм и которые подвергаются одновременному воздействию внутреннего и внешнего давлений, например это могут быть поверхности пароохладителя или барабана котла, причем в силу конструктивных особенностей оба давления всегда действуют одновременно, давление для расчетов следует брать равным максимальной из возможных разностей давлений, но не меньшим, чем 1 Н/мм

. Величина нагрузки, которая возникает входе гидравлических испытаний, также должна быть принята во внимание.

5.7.4 Давление при гидравлическом испытании

5.7.4.1 Общие положения

Для того чтобы продемонстрировать прочность и целостность отдельных узлов полностью смонтированного водотрубного котла и чтобы показать отсутствие дефектов или больших неисправностей, полностью смонтированный водотрубный котел следует подвергнуть гидравлическим испытаниям при давлении, величина которого указана в 5.7.4.3; помимо этого, гидравлическому испытанию в соответствии с 5.7.4.3 следует подвергнуть отдельные узлы, не имеющие видимых ослаблений или дефектов.

Гидравлические испытания должны выполняться для сваренных элементов или для полностью укомплектованного водотрубного котла по завершении всех сварочных операций и термических обработок; эти испытания можно проводить также отдельно для барабана котла до высверливания в нем трубных отверстий.

5.7.4.2 Гидравлические испытания отдельных узлов

Барабаны котлов следует подвергать гидравлическим испытаниям, указанным в 5.7.4.3 и только после этого испытания их можно включать в состав водотрубного котла. Если сборка всего водотрубного котла производится на заводе-изготовителе, то по завершении сборки изготовитель обязан подвергнуть котел гидроиспытанию на своем предприятии при давлении по 5.7.4.3.

Все узлы, которые недоступны для гидроиспытаний после установки их в водотрубный котел, следует подвергать отдельным гидравлическим испытаниям при давлении по 5.7.4.3 и только после этого включать их в состав водотрубного котла.

Узлы, отличные от указанных выше, подвергать отдельным гидравлическим испытаниям перед включением их в состав водотрубного котла не обязательно.

5.7.4.3 Давление при испытании

Котел в сборе содержит ряд узлов, для каждого из которых при расчетах используются свое значение давления и своя расчетная температура. Давление при испытании для узлов, указанных в 5.7.4.2, следует определять непосредственно по 5.7.4.4.

Поскольку гидравлическое испытание котла в сборе или его отдельных отключаемых частей, как они определены в пункте 1.2 ГОСТ Р ЕН 12952-1, проводится только одно, необходимо прежде выполнить серию отдельных расчетов по выбранным узлам всего котла в сборе или для его отключаемых частей, если это возможно, в соответствии с 5.7.4.4. Результаты этих расчетов должны дать значения давлений для отдельных испытаний под давлением для каждого из выбранных узлов. Гидравлическое испытание для всей конструкции следует проводиться при таком давлении, при котором можно гарантировать, что ни один из выбранных узлов не будет испытывать нагрузку большую, чем указанная в 6.3.4.

5.7.4.4 Расчет давления для гидравлического испытания

Давление для гидравлического испытания для узлов или для полностью собранного котла следует определять следующим образом:

![]() (5.7-1)

(5.7-1)

или

![]() , (5.7-2)

, (5.7-2)

в зависимости от того, какое из значений больше, при этом:

- расчетное давление для рассматриваемого элемента;

- давление гидроиспытания для рассматриваемого элемента.

Отношение ![]() нужно для расчетов выбирать из возможных для рассматриваемого узла, причем брать наибольшее. С учетом характеристик материала и конкретной температурной обстановки это отношение не должно быть меньше 1, см. также 6.3.

нужно для расчетов выбирать из возможных для рассматриваемого узла, причем брать наибольшее. С учетом характеристик материала и конкретной температурной обстановки это отношение не должно быть меньше 1, см. также 6.3.

5.8 Износ металла

Примечание - Для расчетов в соответствии с положениями настоящего стандарта в понятие "износ металла" следует включать его окисление, коррозию, эрозию и истирание.

5.8.1 Внутренний износ

Внутренний износ связан в первую очередь со свойствами питательной и котловой воды. Для котлов, работающих на питательной воде со свойствами в соответствии с ГОСТ Р 55682.12, его можно не принимать во внимание. Для узлов, подверженных риску большего, нежели нормальный, износа (например, эрозия из-за турбулентности), следует предусмотреть специальные контрмеры.

Магнетитовый слой следует защищать, как это указано в пункте 13.4.1.1.

5.8.2 Внешний износ

Внешний износ тех узлов, работающих под давлением, на которые не действуют дымовые газы, обычно мал, поэтому толщина стенок, рассчитанная в соответствии с настоящим стандартом, не требует дополнительного увеличения.

Трубы, на которые воздействуют дымовые газы, будут изнашиваться, но неодинаково. Если данные по результатам расчета котла говорят о том, что износ может оказаться значительным, то в соответствии с этим толщину труб следует увеличить. Кроме того, можно предпринять и другие меры по защите таких труб. В таком случае прибавка на износ должна конкретизироваться изготовителем, и его указание будет действительно до тех пор, пока покупатель не укажет еще большую величину прибавки.

Для упрочнения котла-утилизатора для химической промышленности разрешается использовать особые трубы с антикоррозийным покрытием из композитных материалов.

5.8.3 Требования

Если сделаны прибавки на износ, их величину следует указывать в расчетных документах, оговаривая при этом, является ли такая прибавка внутренней или внешней. В расчетах на прочность следует использовать размеры без прибавок на износ.

Однако для труб, рассчитанных для ситуации, когда допускаемые напряжения были выведены из характеристик ползучести материала, при расчетах следует учитывать совместный эффект от ползучести и износа, при этом можно утверждать, что наработка на отказ будет не меньше, чем расчетный срок службы установки. В таких случаях трубы по мере выработки срока службы могут оказаться даже тоньше, чем это установлено для них по уравнениям (11.2-2)-(11.2-5).

5.8.4 Коррозия под напряжением

При контроле качества котловой воды в соответствии с ГОСТ Р 55682.12 коррозия под напряжением в ферритных трубах при нормальных условиях эксплуатации котла не развивается. Риск появления такой коррозии в аустенитных материалах пароперерегревателя можно значительно уменьшить, если не допускать, чтобы капли воды оседали на внутренних поверхностях аустенитных труб. Такое оседание может быть настолько значительным, что потребуется адекватная защита, если энтальпия пара достигает значения 2900 кДж/кг или больше или энтальпия соответствует температуре 425°C или еще большей.

Там, где можно ожидать, что в течение долгого времени будет происходить химическое выпаривание, следует учитывать как коррозию под напряжением, так и просто коррозию и соответственным образом подбирать материалы.

Примечание - Увеличением толщины стенки компенсировать воздействие коррозии под напряжением невозможно.

5.8.5 Механические требования

Если существует вероятность того, что из-за относительных смещений во время эксплуатации или из-за коррозии между узлами, работающими под давлением, и просто узлами, которые соприкасаются с первыми, возможно истирание, стоит рассмотреть вопрос об износе указанных элементов. В случае необходимости можно приварить к узлам высокого давления противоизносные накладки или воспользоваться иными противоизносными средствами.

5.9 Технологическая оснастка для узлов, предназначенных для работы под давлением

5.9.1 Несущая нагрузку технологическая оснастка

Несущая нагрузку технологическая оснастка должна определяться конструктором и в таком качестве специально помечаться на чертежах.

К несущей нагрузку технологической оснастке относятся:

a) технологическая оснастка, сконструированная для первичных нагрузок, которые полностью определяемы и, как правило, ее задачами являются поддержка и опора, или

b) технологическая оснастка, которую обычно предусматривают для усиления и/или для регулировки, когда возможные нагрузки заранее определить нелегко. Такая технологическая оснастка может нести на себе как первичные, так и вторичные нагрузки.

Напряжения от несущей нагрузку технологической оснастки следует рассчитывать в соответствии с положениями [1].

5.9.2 Не несущая нагрузку технологическая оснастка

К технологической оснастке, которая не несет нагрузку, относится такая, на которую значительная часть первичной или вторичной нагрузки не приходится ни при изготовлении, ни при монтаже, ни при испытаниях или работе.

6 Расчетная температура и номинальное проектное напряжение

6.1 Расчетная температура

6.1.1 Общие положения

Для расчетов по ГОСТ Р ЕН 12952-1 за максимальную располагаемую температуру следует брать температуру рабочей среды на выходе из котла.

Базовая температура среды - это средняя рабочая температура рабочей среды в узле, которую на стадии рассмотрения можно ожидать при эксплуатации.

Если вода или пар протекают параллельными потоками, то для узла каждого из потоков должна рассчитываться с учетом температурной разверки.

Расчетную температуру для узла следует определять с учетом температурной разверки. Если такие расчеты не проводить, тогда расчетную температуру

надо составить из температуры

и прибавки температуры, взятой в соответствии с 6.1.2-6.1.10. Температурные прибавки в таблице 6.1-1 должны рассматриваться как минимальные значения, когда это подпадает под положения 6.1.5, за исключением тех случаев, когда расчет температуры

все же проводится.

Таблица 6.1-1 - Базовые температуры и температурные добавки

Рабочее тело | Базовая температура | Температурная добавка | |||

Необогреваемые элементы | Обогреваемый элемент | ||||

Обогреваемый в основном излучением | Обогреваемый в основном за счет конвекции | Защищенный от излучения | |||

Вода или пароводяная смесь | Температура насыщения при максимальном давлении, принятом при расчете | 0°С | 50°C для коллекторов | (15+2 | 20°C |

Перегретый пар | Перегретый пар, см. также 6.1.3 | 15°C, см. также 6.1.5 | 50°C | 35°C | 20°C |

| |||||

6.1.2 Котлы с естественной циркуляцией

Для котлов с естественной циркуляцией базовая температура и температурные добавки должны соответствовать значениям, приведенным в таблице 6.1-1.

6.1.3 Прямоточные котлы, пароперегреватели и промпароперегреватели

Расчетную температуру следует определять с учетом вариаций теплопередачи и гидравлики потока, протекающего в котле.

Для прямоточных котлов, пароперегревателей и промпароперегревателей базовая температура должна равняться средней от ожидаемых в ходе эксплуатации температур по потокам, протекающим в котле.

6.1.4 Водонагреватели

Для водонагревателей особых типов, когда температура протекающей по нему жидкости ограничена термостатами, за базовую температуру для элементов должна быть принята температура упомянутой жидкости.

_________________

Ограничители температуры изготавливаются и проходят испытания в соответствии с положениями ГОСТ Р 55682.11, использовать следует только такие.

6.1.5 Определение температуры не обогреваемых узлов

Для необогреваемых узлов, по которым протекает перегретый пар, температурная разверка в 15°C, как это указано в таблице 6.1-1, должна быть снижена до 5°C (погрешность измерения), если будет гарантировано, что температура, на которую рассчитана установка, не будет превышена.

Этого можно добиться несколькими способами:

a) за счет управления температурой пара, протекающего по упомянутым узлам;

b) организацией охлаждения или точек перемешивания (например, в полости коллектора, через которую будут проходить и перемешиваться потоки в продольном направлении) в упомянутых узлах;

c) компоновочными решениями для поверхностей нагрева или ему подобного.

6.1.6 Коллекторы

Трубы, номинальный наружный диаметр которых больше 76,2 мм и у которых имеются три или больше несоосных трубных входа, должны считаться коллекторами.

6.1.7 Необогреваемые элементы

Элементы следует считать необогреваемыми, если:

a) они располагаются за кладкой из огнеупорного кирпича и от них до кирпичной кладки не меньше 100 мм;

b) между элементами и топкой или газоходом расположены газоплотные сварные экраны;

c) элементы защищены слоем огнеупорных кирпичей или слоем огнеупорной футеровки и не подвергаются прямому излучению; в этом случае огнеупорная кладка или огнеупорная футеровка должны крепиться к элементам подвески с помощью крепежных приспособлений; в случае коллектора такая защита может быть обеспечена шипованием;

________________

См. 6.1.10.

d) наибольшая из возможных температур дымовых газов не больше базовой температуры элемента.

6.1.8 Элементы, защищенные от излучения

Элементы следует считать защищенными от излучения, если они экранированы близко расположенными трубами (максимальное удаление 3 мм) и между ними и упомянутыми экранирующими трубами не протекает дымовой газ (в сколько-нибудь значительных количествах).

________________

См. 6.1.10.

6.1.9 Элементы, нагреваемые за счет конвекции

Элементы следует рассматривать нагреваемыми в основном за счет конвекции, если:

a) они не являются объектами излучения;

________________

См. 6.1.10.

b) они защищены от тепла, переносимого излучением, слоем кладки из огнеупорных кирпичей или огнеупорной футеровки. В этом случае огнеупорные кирпичи или футеровка должны крепиться к элементам подвески специальными крепежными приспособлениями; в случае коллектора такая защита может быть обеспечена шипованием;

________________

Ограничители температуры изготавливаются и проходят испытания в соответствии с положениями ГОСТ Р 55682.11, использовать следует только такие.

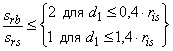

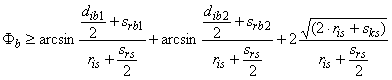

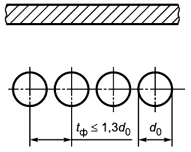

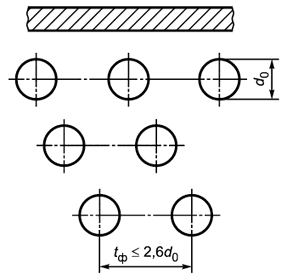

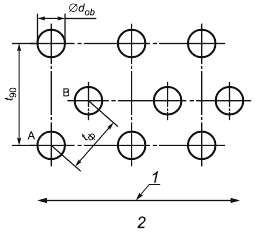

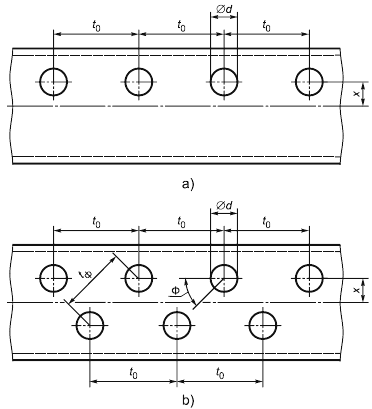

c) они защищены рядом труб, для которого выполняется соотношение

![]() , (6.1-1)

, (6.1-1)

где - количество рядов;

- шаг, с которым расположены трубы;

- внешний диаметр трубы.

Требуется, чтобы выполнялись следующие соотношения:

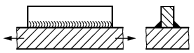

![]() 1,3 для одного ряда труб в соответствии с рисунком 6.1-1;

1,3 для одного ряда труб в соответствии с рисунком 6.1-1;

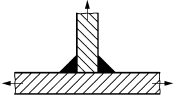

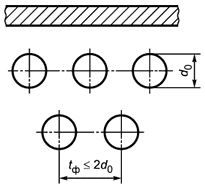

![]() 2,0 для двух рядов труб в соответствии с рисунком 6.1-2;

2,0 для двух рядов труб в соответствии с рисунком 6.1-2;

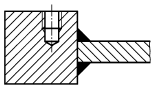

![]() 2,6 для трех рядов труб в соответствии с рисунком 6.1-3;

2,6 для трех рядов труб в соответствии с рисунком 6.1-3;

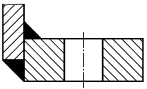

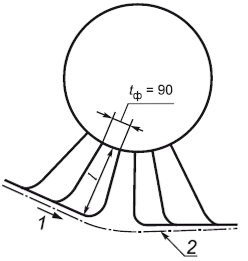

d) узлы экранированы близко расположенными трубами в соответствии с рисунком 6.1-4, причем выполняется соотношение

![]() , (6.1-2)

, (6.1-2)

где - продольный шаг с ф=0;

- поперечный шаг по периферии на внешней поверхности с ф=90;

- расстояние между рассматриваемым элементом и огибающей топки.

6.1.10 Элементы, нагреваемые излучением

Неэкранированные элементы следует рассматривать как нагреваемые в основном излучением, если на них может воздействовать излучение дымовых газов, нагретых до температур более 950°C.

|

Рисунок 6.1-1 - Элементы, защищенные одним рядом труб

|

Рисунок 6.1-2 - Элементы, защищенные двумя рядами труб

|

Рисунок 6.1-3 - Элементы, защищенные тремя рядами труб

|

1 - поток дымового газа; 2 - граница потока дымового газа

Рисунок 6.1-4 - Элементы, защищенные близко расположенными трубами

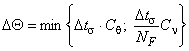

6.2 Максимальная разность температур по толщине стенки и максимальная температура дымовых газов для обогреваемых барабанов и коллекторов

6.2.1 Максимальная разность температур по толщине стенки

Разность температур по толщине стенки (определяется как разность температур на внешней поверхности стенки и на внутренней поверхности стенки) обогреваемого барабана и коллектора не должна превышать 30°К.

Примечание - Элементы, изготовленные из ферритной стали, с толщиной стенок не больше 32 мм, на которые воздействует тепловой поток мощностью, меньшей или равной 40 кВт/м, удовлетворяют этому требованию.

6.2.2 Коллекторы, расположенные в потоке газов

Поверхности коллекторов промпароперегревателя и пароперегревателя не должны оказываться под воздействием дымовых газов, температура которых превышает 500°C.

6.2.3 Допустимые отклонения

В тех случаях, когда оказывается необходимым отступить от положений 6.2.1 и 6.2.2, следует проверить, не будут ли постоянные и переменные температурные напряжения приводить к неприемлемым напряжениям в стенке элемента.

6.3 Допускаемое напряжение

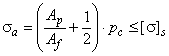

6.3.1 Допускаемое напряжение для элементов

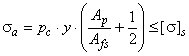

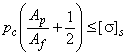

Допускаемое напряжение [], которое следует использовать для расчета элементов на статическую нагрузку, должно равняться меньшей из величин, получаемых из уравнения

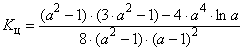

![]() , (6.3-1)

, (6.3-1)

где R - прочность материала;

n - коэффициент надежности, приведены в таблицах 6.3-1 или 6.3-2.

6.3.2 Допускаемое напряжение для сварных соединений, работающих в зоне ползучести

В тех случаях, когда характеристики ползучести сварных соединений известны, но неизвестны эти характеристики для присадочного металла, допускаемое напряжение участков следует уменьшить на 20%, считая от меньшего из допускаемых напряжений элементов, соединяемых сваркой материалов. Если сопротивление ползучести для присадочного металла неизвестно, прочность соединения следует при расчетах уменьшать на 20%.

6.3.3 Допускаемое напряжение для аустенитных сталей

Если расчет ведется для аустенитных сталей, следует учитывать:

- если предельное удлинение при ползучести превышает 30%, то ![]() ;

;

- если предельное удлинение при ползучести превышает 35%, то

[]=минимум (5/6·

; 1/3·

).

6.3.4 Допускаемое напряжение для гидроиспытаний

Для гидроиспытаний допускаемое напряжение следует находить по формуле

![]() . (6.3-2)

. (6.3-2)

Входящие в эту формулу прочность материала R' и коэффициент надежности n' приведены в таблице 6.3-3.

Таблица 6.3-1 - Прочность материала и связанный с ним коэффициент надежности n' для катаных и кованых сталей

Прочность материала R' | Коэффициент надежности n' (элементы, на которые давление действует изнутри) |

| 2,4 |

| 1,5 |

1,25 | |

В том случае, если никаких данных о пределе длительной прочности для сроков службы, превышающих 100000 часов, нет, то можно воспользоваться данными для срока 100000 часов, считая при этом, что при давлении изнутри n=1,5. В исключительных случаях, когда узлы, находящиеся под давлением, работают в зоне ползучести непродолжительное время (меньше 10000 часов), например в линии разгрузки и очистки, T можно уменьшить до 10000 часов, считая при этом, что коэффициент надежности равен 1,25.

| |

Таблица 6.3-2 - Прочность материала R и связанный с ним коэффициент надежности n для литых сталей и для чугуна с шаровидным графитом

Прочность материала R | Коэффициент надежности n | ||

Литая сталь | Чугун с шаровидным графитом | ||

отожженный | неотожженный | ||

| 3,2 | 4,8 | 5,8 |

| 2,0 | 3,0 | 4,0 |

2,0 | - | - | |

В том случае, если никаких данных о пределе длительной прочности для сроков службы, превышающих 100000 часов, нет, то можно воспользоваться данными для срока 100000 часов, считая при этом, что при давлении изнутри n=1,5. В исключительных случаях, когда узлы, находящиеся под давлением, работают в зоне ползучести непродолжительное время (меньше 10000 часов), например в линии разгрузки и очистки, T можно уменьшить до 10000 часов, считая при этом, что коэффициент надежности равен 1,25.

| |||

Таблица 6.3-3 - Прочность материала R и связанный с ним коэффициент надежности n при гидроиспытаниях

Прочность материала R | Коэффициент надежности n | ||

Катаные и кованые стали | Литая сталь | Чугун с шаровидным графитом | |

| 1,05 | 1,4 | 2,2 |

7 Цилиндрические обечайки барабанов и коллекторов, на которые действует внутреннее давление

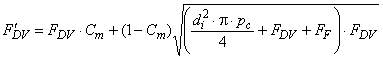

7.1 Толщина обечайки

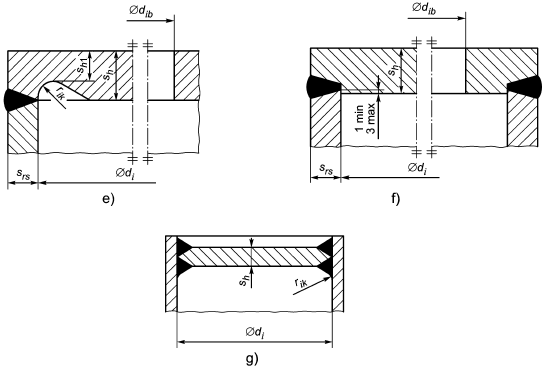

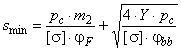

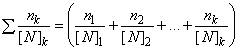

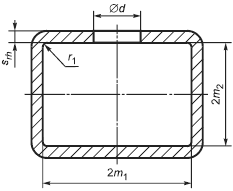

7.1.1 Требования

Толщина обечайки после вычета прибавок ![]() для барабанов и коллекторов должна быть самой большой из толщин, диктуемых следующими требованиями:

для барабанов и коллекторов должна быть самой большой из толщин, диктуемых следующими требованиями:

a) минимум 9,5 мм - для коллекторов с внешним диаметром 300 мм и больше, минимум 6 мм - для коллекторов, внешний диаметр которых меньше 300 мм;

b) требования 7.2 в приложении к 8.2 или 8.3.3 и 8.3.4;

c) требования 7.3 и 7.4 (смотря по обстоятельствам).

7.1.2 Требуемая толщина стенки с учетом прибавок

Требуемая толщина стенки с прибавками

![]() . (7.1-1)

. (7.1-1)

7.2 Основной расчет

7.2.1 Толщина стенки без учета прибавок

Толщина без учета добавок , в мм, для цилиндрической обечайки определяется по одному из следующих уравнений:

![]() , если задано значение

, если задано значение (7.2-1)

или

![]() , если задано значение

, если задано значение . (7.2-2)

Здесь в дополнение к таблице 4-1 по ГОСТ Р ЕН 12952-1 надо воспользоваться следующим:

- минимальный коэффициент прочности для одиночного отверстия или для ряда отверстий;

или

- соответственно для одиночных отверстий или ряда отверстий в продольном направлении, косом направлении или поперечном направлении, определенных в соответствии с 8.2 методом аппроксимации или в соответствии с 8.3.3 и 8.3.4.

Плакирование материала с целью предохранения его от износа при расчетах принимать во внимание не следует.

Расчет требуемой толщины главного корпуса, прочность которого ослаблена отверстиями, возможно рассчитать только методом итераций, так как коэффициент прочности зависит от толщины этого корпуса.

Эквивалентное значение напряжения в оболочке следует рассчитывать обращением уравнений (7.2-1) или (7.2-2).

Температурные напряжения, которые вызываются разностью температур на внутренней и внешней поверхностях стенки, следует учитывать в соответствии с разделом 13.

7.2.2 Различные толщины

Если обечайка состоит из листов разной толщины, тогда центральная линия каждого листа при любом поперечном сечении должна лежать на одной окружности.

При определении толщины каждого из листов в уравнение (7.2-1) следует подставлять двойной внутренний радиус или двойной внешний радиус

в уравнение (7.2-2).

7.2.3 Допуски при изготовлении

При выполнении расчета толщины стенки допуски на изготовление для номинального диаметра во внимание принимать не следует. При анализе результатов уменьшения толщины стенки следует исходить из того, что такое уменьшение, если оно выполняется со стороны внутреннего диаметра, предусматривает сохранение величины наружного диаметра, а если оно выполняется со стороны наружного диаметра, то оно предусматривает сохранение внутреннего диаметра.

7.3 Учет дополнительных нагрузок в обечайках барабанов и коллекторов

7.3.1 Общие положения

Вне зависимости от толщины обечайки, рассчитанной по 7.2, расчет следует выполнять так, чтобы гарантировать отсутствие ситуаций, когда напряжения в перемычках, вызванные суммарными напряжениями от внутреннего давления, от веса самого барабана или коллектора либо их элементов, а также ото всех внешних нагрузок, превысили бы расчетное напряжение (см. 6.3) в каком-либо из рядов отверстий, все равно в каком направлении - осевом, косом или поперечном.

Средние значения напряжений в перемычках между отверстиями поперечного ряда должны равняться сумме продольных напряжений, рассчитываемых по 7.3.2 и 7.3.3, увеличенной на . Среднее напряжение в перемычке между отверстиями по диагонали должно рассчитываться по 7.3.4.

7.3.2 Напряжение от осевых нагрузок

Осевое напряжение усредняется по поперечному сечению обечайки, считается, что оно вызвано внутренним давлением и осевой составляющей внешних нагрузок W и должно рассчитываться по следующей формуле:

![]() , (7.3-1)

, (7.3-1)

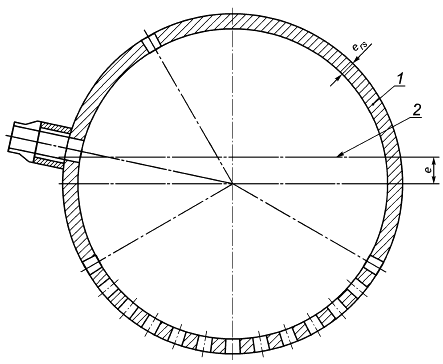

где - площадь поперечного сечения рассматриваемого участка, см. рисунок 7.3-1.

Если отверстия в обечайке усилены за счет увеличения толщины стенки штуцера в соответствии с 8.1-8.3, то в величину следует включать и компенсирующие площади стенок штуцеров.

На любом участке окружности оболочки должно выполняться следующее соотношение

![]() . (7.3-2)

. (7.3-2)

|

1 - поперечное сечение оболочки; 2 - нейтральная линия

Рисунок 7.3-1 - Расчетное поперечное сечение, рассматриваемое при расчете продольных нагрузок

7.3.3 Осевые напряжения от изгиба

Изгибающий момент на любом участке обечайки должен равняться алгебраической сумме результирующих изгибающих моментов, обусловленных:

- эксцентричностью сечения ;

- собственным весом, весом воды и внешними нагрузками .

![]() . (7.3-3)

. (7.3-3)

Результирующий изгибающий момент , обусловленный эксцентричностью сечения, следует рассчитывать по формуле

![]() , (7.3-4)

, (7.3-4)

где е - эксцентричность поперечного сечения.

Результирующий изгибающий момент , обусловленный внешними нагрузками, следует рассчитывать, рассматривая оболочку как брус, к которому приложены внешние нагрузки, в том числе и вес самого бруса, при условии, что он находится в обычных эксплуатационных условиях,

должен равняться изгибающему моменту участка, для которого это значение оказывается наибольшим.

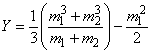

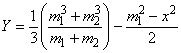

Напряжения от изгиба должно рассчитываться по формуле

![]() , (7.3-5)

, (7.3-5)

где Y - расстояние от нейтральной линии поперечного сечения до предельной средней точки толщины обечайки, в мм;

А - момент инерции сечения.

Конкретные значения величин , Y и

должны зависеть от направления нейтральной линии гиба. Направление следует выбирать так, чтобы результирующее напряжение было максимальным.

Если взять значение для из 7.3.2, то должно выполняться следующее соотношение

![]() . (7.3-6)

. (7.3-6)

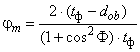

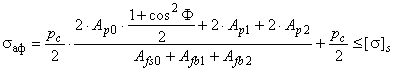

7.3.4 Методика оценки напряжения в перемычках косого ряда в барабанах

Когда изгибные напряжения, вызванные силой тяжести, внешними нагрузками и эксцентричностью результирующей опорного давления таковы, что пренебречь ими нельзя, напряжения в перемычках косого ряда, располагающихся по линии, которая составляет угол Ф с продольной осью барабана, как показано на рисунке 8.3.3, следует оценивать следующим образом:

- пусть окружное напряжение поперечного сечения протяженного участка равно

![]() ; (7.3-7)

; (7.3-7)

- пусть продольное напряжение в поперечном сечение участка окружности равно

![]() , (7.3-8)

, (7.3-8)

где - коэффициент прочности на участке окружности в той точке, где действуют

и

(см. рисунок 7.3-2).

|

1 - продольная ось оболочки; 2 - вид на середину толщины оболочки вдоль радиуса

Рисунок 7.3-2 - Отверстия для труб с диагональными связями коэффициенты прочности для линии АВ

Если рассматривается перемычка между отверстиями одного размера, то коэффициент прочности должен вычисляться из следующего уравнения

![]() . (7.3-9)

. (7.3-9)

Если размер отверстий неодинаков, то коэффициент прочности следует вычислять по следующему уравнению

![]() . (7.3-10)

. (7.3-10)

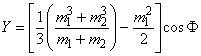

Средняя величина нормального напряжения в ряду должна вычисляться по формуле

![]() . (7.3-11)

. (7.3-11)

Средняя величина поперечного напряжения в ряду должна вычисляться по формуле

![]() . (7.3-12)

. (7.3-12)

Средняя величина напряжения сдвига в перемычке должна вычисляться по формуле

![]() . (7.3-13)

. (7.3-13)

Напряжение в перемычке, в Н/мм

, должно вычисляться по формуле

![]() , (7.3-14)

, (7.3-14)

![]() . (7.3-15)

. (7.3-15)

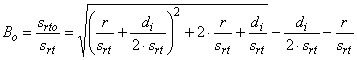

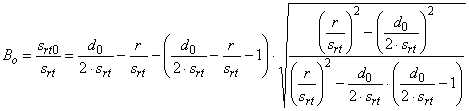

7.4 Подвески и опоры для барабана котла

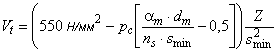

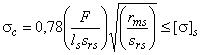

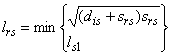

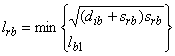

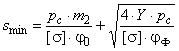

Когда в установках применяются барабаны большого диаметра, но с тонкими стенками, и на их опоры или подвески приходится значительная нагрузка, то для того чтобы ответить на вопрос о необходимости проведения точного расчета местных напряжений, следует воспользоваться уравнением

, (7.4-1)

, (7.4-1)

где F - нагрузка (продольная или поперечная) на опоры или подвески, ньютоны;

- горизонтальная протяженность опоры под прямым углом коси барабана, мм, но не более 0,87.

Если по результату вышеприведенного уравнения окажется, что имеет место превышение над допускаемым напряжением, следует перейти к общераспространенным методам анализа, например к таким, какие описаны в [1].

7.5 Напряжения в цилиндрических оболочках, не связанные с внутренним гидравлическим давлением

В дополнение к 7.3 и 8.1.1 можно рассмотреть также и другие напряжения.

В [1] даны способы расчета напряжений, вызванных нагрузками на штуцера и крепления.

8 Отверстия и присоединяемые детали в цилиндрических обечайках барабанов, коллекторов и бесшовных трубах

Примечание - В настоящем пункте изложены правила расчета для отверстий и штуцеров в цилиндрических обечайках. Размеры даны без припусков на минусовые допуски по толщине стенки и на износ металла.

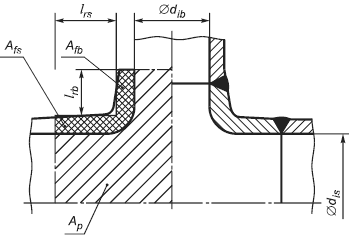

8.1 Общие положения

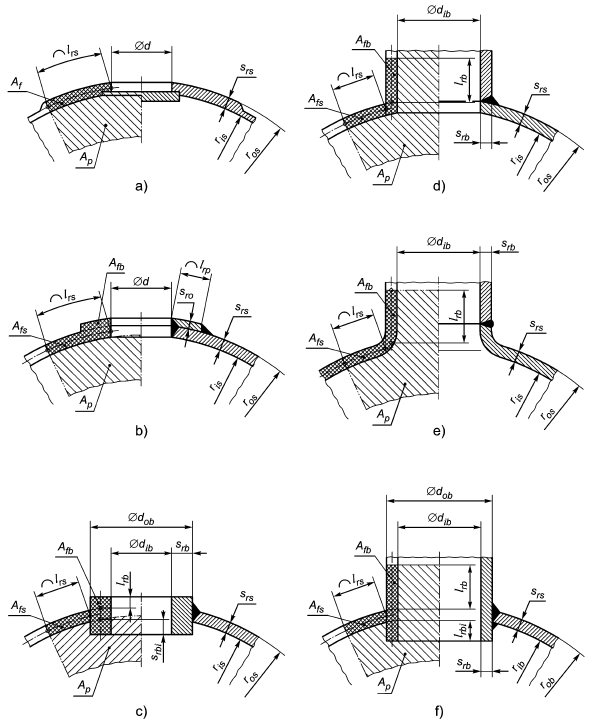

8.1.1 Требования по коэффициентам ослабления основного корпуса с отверстиями и ответвлениями

8.1.1.1 Коэффициент ослабления основного корпуса

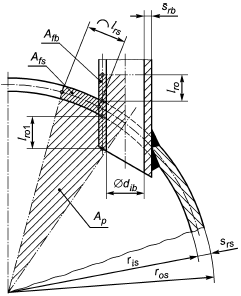

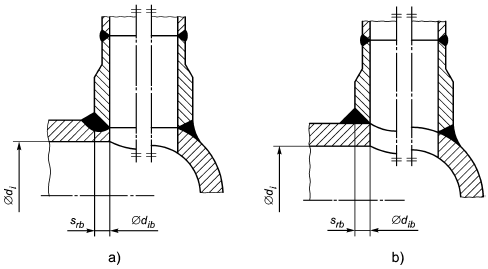

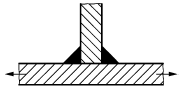

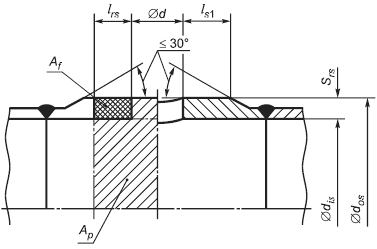

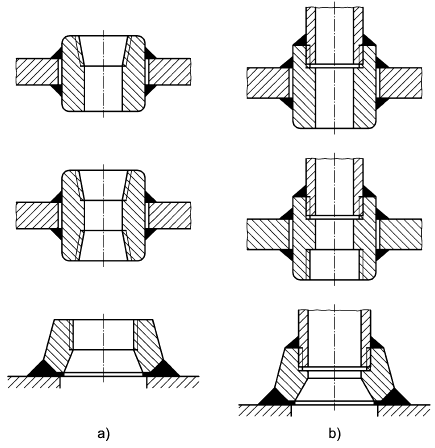

Для цилиндрических обечаек с отверстиями надо добиваться, чтобы коэффициент ослабления основного корпуса была достаточным за счет следующих мер:

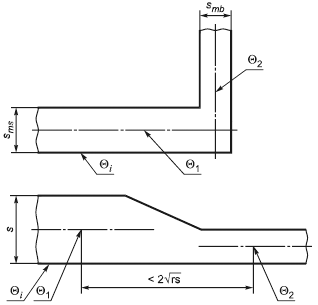

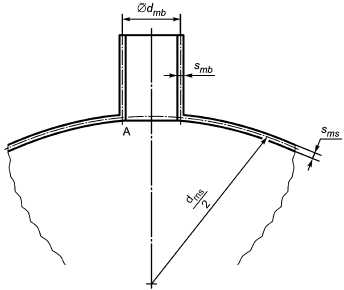

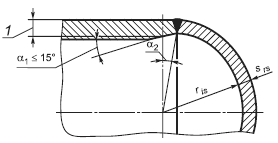

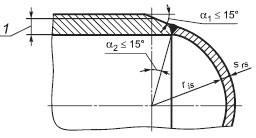

а) толщину стенки участка корпуса, ослабленного отверстиями, по сравнению с толщиной стенки цилиндрической обечайки без отверстий следует увеличить. Такой утолщенный участок обечайки должен иметь протяженность по меньшей мере , если измерять от края отверстия; см. рисунок 8.1.1 (в отношении

см. 8.1.2). Если имеется ответвление, длина цилиндрического участка основного корпуса, вплоть до любого смежного стыкового шва, должна удовлетворять соотношению

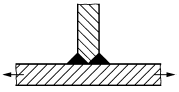

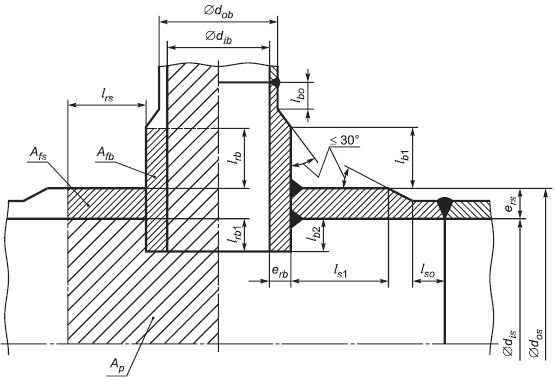

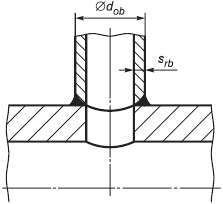

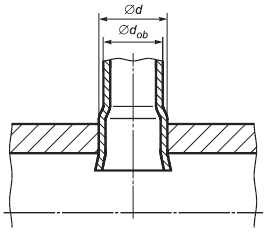

(см. рисунки 8.1-2 и 8.1-3); или

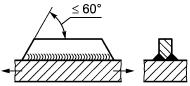

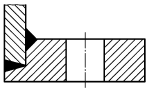

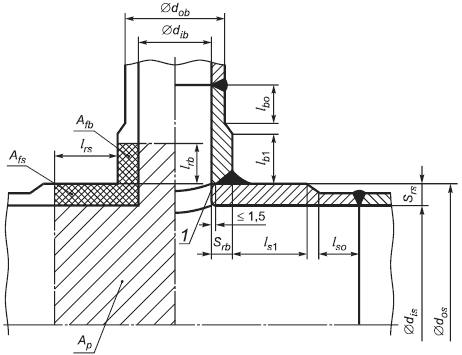

b) штуцера на протяжении , считая от наружной поверхности основного корпуса, должны иметь более толстую стенку, чем требуется расчетом на внутреннее давление, причем безотносительно к тому, имеет ли основной корпус в месте расположения патрубка под штуцера более толстые стенки или нет (см. рисунки 8.1-2-8.1-4).

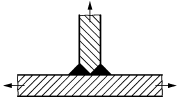

Сварное соединение основного корпуса с ответвлением должно выполняться равнопрочным швом, если в месте ответвления в соответствии с рисунком 8.1-3 может иметься остаточный зазор в вершине разделки 1,5 мм. Это правило также можно применять для ответвлений с >50 мм, причем до тех пор, пока выполняется соотношение

![]() 0,2. Для тех ответвлений, у которых

0,2. Для тех ответвлений, у которых >50 мм и

![]() >0,2, отношение

>0,2, отношение ![]() не должно превышать единицу. Приведенные правила неприменимы к отверстиям, предусмотренным для доступа и инспектирования.

не должно превышать единицу. Приведенные правила неприменимы к отверстиям, предусмотренным для доступа и инспектирования.

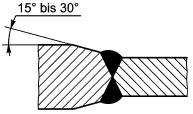

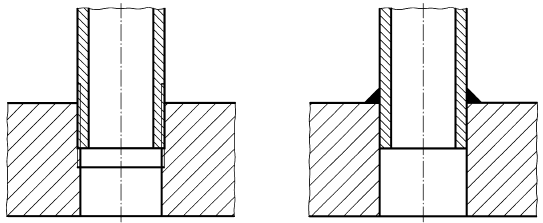

Вытянутые штуцера или штуцера с неполным проваром, то есть с зазором в вершине >1,5 мм, как это показано на рисунке 8.1-1, не должны применяться в узлах, работающих в диапазоне температур ползучести, и не должны подвергаться динамическим нагрузкам.

Длина цилиндрического участка штуцера, вплоть до стыкового сварного шва между трубой и штуцером, должна быть такой, что ![]() * (см. рисунки 8.1-2 и 8.1-3).

* (см. рисунки 8.1-2 и 8.1-3).

________________

* Текст документа соответствует оригиналу. - .

Для штуцеров с ![]() 0,7, для которых допускаемое напряжение было получено из

0,7, для которых допускаемое напряжение было получено из или

![]() , при расчете следует обратиться к 8.3.3.4. Для тех штуцеров, для которых допускаемое напряжение получается из значений сопротивления ползучести, обязательно должны выполняться соотношение

, при расчете следует обратиться к 8.3.3.4. Для тех штуцеров, для которых допускаемое напряжение получается из значений сопротивления ползучести, обязательно должны выполняться соотношение ![]() 0,8 и соотношение

0,8 и соотношение ![]() *, а также должно выполняться соотношение

*, а также должно выполняться соотношение ![]() , когда

, когда ![]() 0,5 (для

0,5 (для * см. 8.1.2, а для

* см. рисунок 8.1-2).

________________

* Текст документа соответствует оригиналу. - .

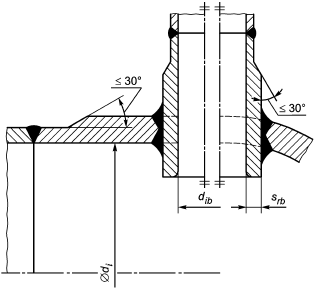

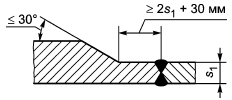

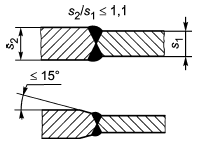

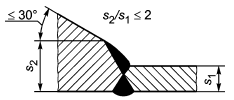

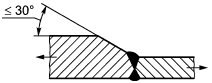

Как правило, особое внимание следует обращать на плавность изменения толщины стенок. Переход от одной толщины к другой должен происходить под углом не более 30° (см. рисунок 8.1-2). Усиление отверстий за счет внутренних усиливающих накладок допускать не следует;

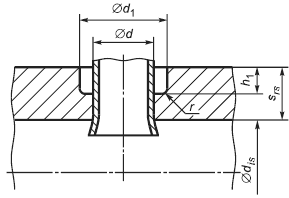

c) увеличения толщины стенок в зонах высокой нагрузки в районе отверстия (см. рисунки 8.1-5 и 8.1-6) можно добиться ковкой или ковкой с последующей механической обработкой;

d) накладки, аналогичные пункту а) (см. рисунки 8.1-7 и 8.1-8).

Требования по разделу 13 к усилениям такого типа неприменимы. Усиливающие накладки должны плотно прилегать к основному корпусу.

8.1.1.2 Специальные требования

Если отверстия для доступа или инспектирования имеют эллиптическую или закругленную формы, то не следует допускать, чтобы отношение длины большой оси к длине малой превышало 1,5. Для эллиптических или закругленных отверстий в цилиндрических обечайках именно их размер вдоль оси обечайки следует принимать в дальнейших расчетах за диаметр (в отношении косо идущих патрубков см. 8.3.3.3).

В процедуре расчета сделано допущение, что в зонах перехода поверхность должна быть в основном свободна от надрезов. Острые углы необходимо скруглять, чтобы переход получился плавным.

________________

Рассматриваемые сварные соединения должны быть в основном свободными от надрезов, если они свободны от подрезающих и от усадочных канавок (вогнутость обратной стороны шва), в тех пределах, которые за даются в ГОСТ Р 55682.6.

Отверстия следует располагать на достаточном расстоянии от сварных швов (продольных сварных швов и швов по окружности) на основном корпусе. Расстояние считается достаточным, если внешняя кромка ответвления, штуцера или приваренного усиливающего элемента конструкции при условии, что толщина стенки основного корпуса 25 мм, отстоит от кромки упомянутого шва на 2

, а при толщине стенки основного корпуса

>25 мм это расстояние должно составлять 50 мм.

Механическая обработка отверстий, проходящих сквозь продольные сварные швы и сквозь швы по окружности на барабанах и коллекторах, допустима. При этом она должна обеспечивать такое состояние канала отверстия, чтобы кромка основного шва с уплотнением оставалась чистой, причем после обработки упомянутая кромка основного шва с уплотнением подлежит проверке методами неразрушающего контроля в соответствии с установленным стандартом. Кроме того, необходимо иметь в виду, что сварной шов пересекается патрубком, проходящим сквозь него. Поэтому основной шов с уплотнением в том месте, где проходит этот патрубок/отверстие, должен быть зашлифован до отсутствия каких бы то ни было надрезов.

Внутренние кромки патрубка/отверстия в барабане следует скруглять радиусом большим 3 мм, за исключением тех отверстий, которые связаны с развальцованными трубами.

8.1.1.3 Вытянутые штуцера

Вытянутые штуцера допускаются, только если для них выполняется соотношение ![]() 0,8. Если такие штуцера по условиям эксплуатации оказываются под воздействием напряжений ползучести, то условие для них должно быть ужесточено до

0,8. Если такие штуцера по условиям эксплуатации оказываются под воздействием напряжений ползучести, то условие для них должно быть ужесточено до ![]() 0,7.

0,7.

Коэффициент прочности для расчетов надо выбирать в соответствии с 8.1.4.3.

Вытянутые штуцера, которые рассчитаны с учетом длительной прочности, должны соответствовать положениям 8.1.4.4.

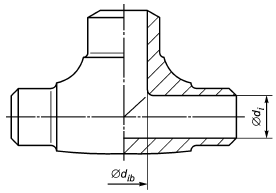

8.1.1.4 Цельнокованые штуцера

Ограничения, о которых говорилось выше, в связи с вытянутыми штуцерами, неприменимы к цельнокованым штуцерам в соответствии с рисунками 8.1-5 и 8.1-6, на которых видно, что толщина материала всегда может быть увеличена.

8.1.1.5 Конические переходы

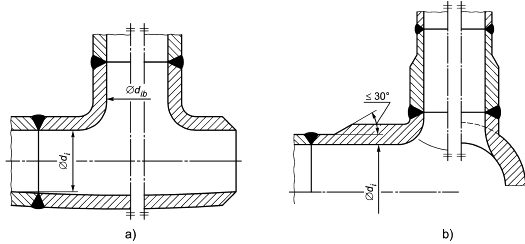

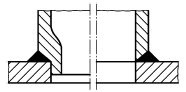

Сечения конических фланцев и скругленных отверстий при расчетах следует заменять на сечения равной площади, в соответствии с рисунком 8.1-9.

8.1.1.6 Вваренные патрубки

Внутренний диаметр штуцера не должен превышать одной трети от внутреннего диаметра обечайки.

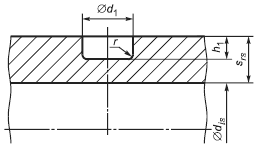

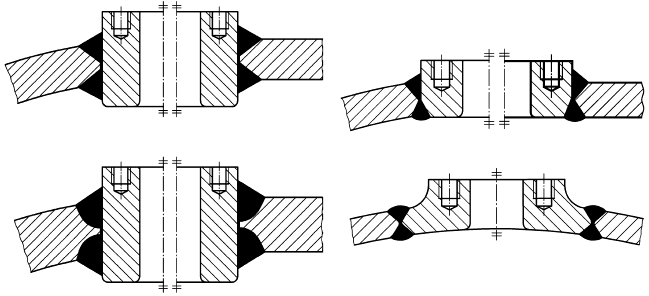

|

Рисунок 8.1-1 - Усиление за счет увеличения толщины стенок основного корпуса с отверстиями

|

Рисунок 8.1-2 - Усиление обечайки штуцером, вваренным с полным проплавлением

|

1 - остаточный зазор в вершине разделки

Рисунок 8.1-3 - Усиление приваренным штуцером

|

Рисунок 8.1-4 - Усиление штуцером, приваренным к вытянутому штуцеру основного корпуса

|

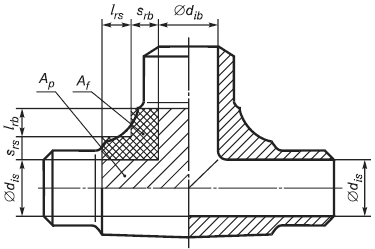

Рисунок 8.1-5 - Штамповано-кованый штуцер

|

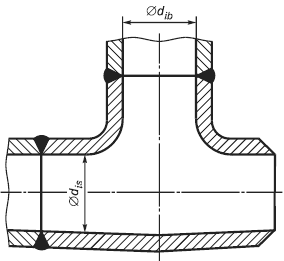

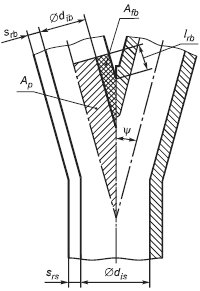

Рисунок 8.1-6 - Тройник, кованный из сплошного материала, впоследствии рассверленный и обточенный

|

Рисунок 8.1-7 - Отверстие с усиливающей накладкой (допустимо для <250°C)

|

Рисунок 8.1-8 - Отверстия с усиливающей накладкой и полным проваром, с ввариванием и навариванием штуцера [сварные швы а) и b) показаны для цилиндрических оболочек с доступом изнутри]

|

Рисунок 8.1-9 - Штуцер с коническими переходами и сварными угловыми швами

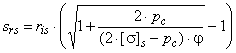

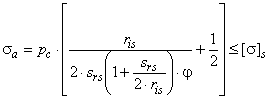

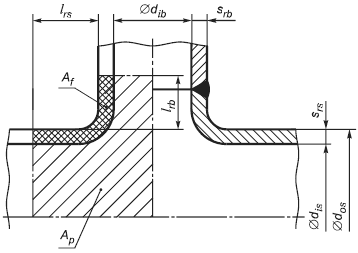

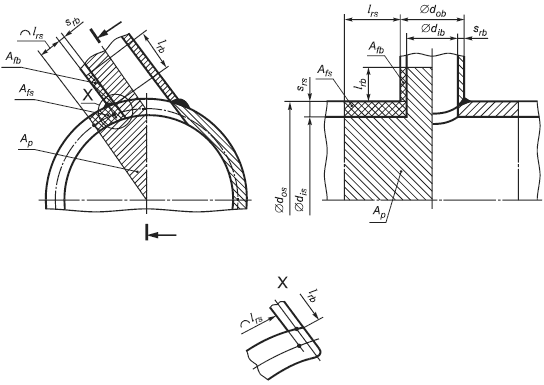

8.1.2 Компенсирующая длина штуцера для расчетов укрепления отверстия

Чтобы рассчитать укрепляющую площадь штуцера по методу приближений, как описано в 8.2, и для расчетов одиночных штуцеров и ряда штуцеров, описанных в 8.3, требуется знать компенсирующую высоту штуцера, которую следует использовать для укрепления основного корпуса.

Для конструкций см. рисунки 8.1-1-8.1-3.

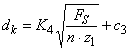

, (8.1-1)

, (8.1-1)

для определения см. рисунки 8.1-1-8.1-3.

Для тех штуцеров, у которых 45°, см. рисунки 8.1-1 и 8.1-2.

для наружной поверхности, (8.1-2)

для наружной поверхности, (8.1-2)

* для внутренней поверхности. (8.1-3)

* для внутренней поверхности. (8.1-3)

________________

* Формула соответствует оригиналу. - .

Для отверстий без штуцеров величина * не рассчитывается.

________________

* Текст документа соответствует оригиналу. - .

8.1.3 Признак того, что отверстие одиночное

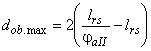

Отверстие в ряду отверстий следует рассматривать как одиночное, если расстояние между центрами соседних отверстий, в соответствии с рисунком 8.3-3 отвечает следующему соотношению

![]() . (8.1-4)

. (8.1-4)

Для отверстий без штуцеров =0 и

=90°.

8.1.4 Требования к расчету штуцеров

8.1.4.1 Основной корпус, допускаемые напряжения которого меньше допускаемых напряжений штуцера

Если в состав основного корпуса, штуцеров и конструктивных элементов усиления входят материалы, для которых допускаемые напряжения различны, и если допускаемое напряжение для основного корпуса является наименьшим изо всех упомянутых в настоящем пункте допускаемых напряжений, то именно это значение следует использовать для расчета по всем материалам конструктивных элементов усиления и штуцеров.

8.1.4.2 Штуцера или усиливающие накладки, в которых допускаемые напряжения меньше допускаемых напряжений основного корпуса

Если в состав штуцеров или усиливающих накладок входит материал, для которого допускаемые напряжения или

соответственно меньше, чем допускаемое напряжение для основного корпуса

, то именно это расчетное напряжение

или

соответственно следует использовать при расчетах и при подстановке в уравнения, соответствующие рассматриваемой ситуации.

8.1.4.3 Вытянутые штуцера

Если в конструкции имеются вытянутые штуцера (см. рисунки 8.1-4 и 8.1-5), то коэффициент прочности для одиночных штуцеров рассчитывается, как для обычных штуцеров (см. рисунок 8.1-3) безотносительно к форме, при этом коэффициент прочности следует умножить на 0,9.

8.1.4.4 Вытянутые штуцера в диапазоне ползучести

В том случае, когда вытянутые штуцера (см. рисунок 8.1-4) должны работать в диапазоне ползучести, величину длительной прочности, подставляемую в уравнения при расчетах, следует умножать на 0,9.

8.1.4.5 Особый случай

Внутренний диаметр патрубка следует использовать в расчетах, даже если диаметр отверстия d в основном корпусе меньше, чем

(см. рисунок 8.1-3).

8.1.5 Требования к расчету усиливающих накладок

8.1.5.1 Общие положения

Усиливающие накладки не следует использовать там, где есть опасность появления коррозии или окисления, или там, где может возникнуть большой перепад температур по толщине обечайки. Усиливающие накладки не допускается также применять на внутренних поверхностях резервуаров.

8.1.5.2 Накладки, когда основная нагрузка - гидравлическое давление

Если накладка используется для усиления узла сварки или отверстия, то при этом обязательно соблюдение следующих условий. Усиливающие накладки следует применять только там, где расчетная температура ниже 250°C, их нельзя устанавливать на таких участках, где ожидается циклическая смена механических или тепловых нагрузок. В приложении В расчета для такого случая нет. Такое усиление почти не оказывает влияния на сопротивление изгибающему моменту, действующему на штуцер:

a) отношение ![]() диаметра ответвления к диаметру цилиндрической обечайки не должно превышать 1/4, если только в ином случае не приведено обосновывающих доказательств - экспериментальных или в результате гидравлического испытания в соответствии с разделом 12;

диаметра ответвления к диаметру цилиндрической обечайки не должно превышать 1/4, если только в ином случае не приведено обосновывающих доказательств - экспериментальных или в результате гидравлического испытания в соответствии с разделом 12;

b) ширина усиливающей накладки не должна быть меньше, чем , где

- компенсирующая длина обечайки. Компенсирующая ширина (рисунки 8.1-7 и 8.1-8), рассматриваемая в 8.3.3.3, не должна превышать

![]() ;

;

c) толщина накладки не должна быть больше 40 мм или же действительной толщины обечайки,

, в зависимости от того, какое из значений меньше;

d) толщина накладки должна быть не меньше, чем , но и не больше 40 мм, где

- толщина обечайки;

e) выполнение сварных швов должно быть таким, как это показано на рисунке 8.1-7 или рисунке 8.1-8.

Накладка должна плотно прилегать к обечайке.

8.1.5.3 При отсутствии необходимости компенсировать действие гидравлического давления

Если усиливающие накладки используются на таких участках, где действие гидравлического давления не сказывается, например таких, как место присоединения опоры или технологической оснастки там, где ожидаются чрезмерные местные напряжения в обечайке барабана, требования 8.1.5.2 теряют силу.

Катет углового сварного шва для приварки накладки к обечайке не должен быть больше толщины барабана .

8.1.5.4 Разгрузочные отверстия

Когда усиливающие накладки подогнаны, в них до приварки необходимо проделать разгрузочные отверстия во избежание скопления газов, выделяющихся во время сварки.

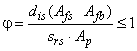

8.2 Коэффициент прочности, рассчитанный аппроксимацией, и максимальный диаметр неукрепленного отверстия

8.2.1 Общие положения

Точные решения получаются из уравнений по 8.3.3 и 8.3.4. В то же время использование для расчетов уравнений по 8.2.3 и 8.2.4, за исключением уравнения (8.2-3), может оказаться более традиционным способом расчета, если никакие усиления штуцера не принимать во внимание.

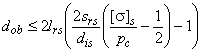

8.2.2 Допустимый коэффициент прочности и максимальный диаметр неукрепленного отверстия

Трансформацией уравнения (7.2-1) можно рассчитать допустимый коэффициент прочности по принятой толщине основного корпуса

![]() . (8.2-1)

. (8.2-1)

Для этого коэффициента прочности можно рассчитать наибольший наружный диаметр штуцера для случая, когда стенка обечайки должна противостоять только внутреннему давлению

. (8.2-2)

. (8.2-2)

Для такой ситуации среднее значение допускаемого напряжения должно равняться допускаемому напряжению

для основного корпуса.

8.2.3 Одиночные отверстия

Уравнения этого пункта следует применять только для расчетов одиночных отверстий или, если имеется больше одного отверстия, использовать только уравнение (8.1-4). В тех случаях, когда имеется больше одного отверстия, а уравнение (8.1-4) применять нельзя, следует обратиться к 8.2.4.

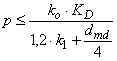

В цилиндрической обечайке допустимы одиночные отверстия диаметром d без усиления, если выполняется соотношение

![]() , (8.2-3)

, (8.2-3)

и соотношение

![]() , (8.2-4)

, (8.2-4)

где следует рассчитывать в соответствии с положениями 8.1.2.

Соотношения (8.2-3) и (8.2-4) следует применять как для сквозных, так и для несквозных отверстий, даже если из уравнений (8.2-6), (8.2-11) или из более точных уравнений по 8.3.3 следует, что диаметр d должен быть меньше, чем по соотношению (8.2-3).

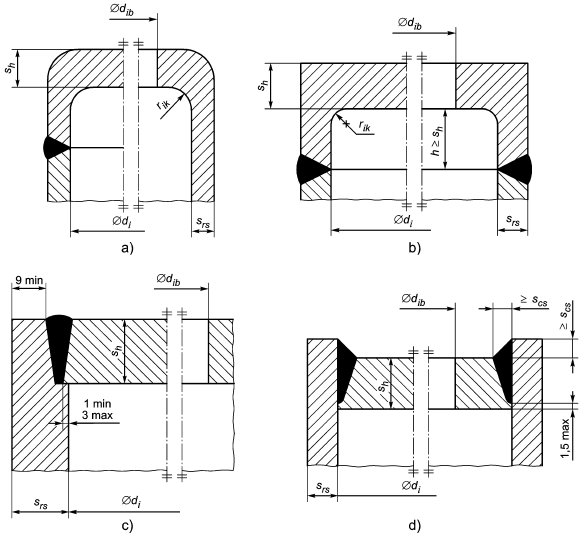

Если труба с наружным диаметром соединяется с отверстием (см. рисунок 8.2-1) и толщина стенки этой трубы

выбрана из расчета на внутреннее давление, то коэффициент прочности

этого отверстия, сделанного в основном корпусе, следует рассчитывать по формуле

![]() . (8.2-5)

. (8.2-5)

|

Рисунок 8.2-1 - Соединение трубы с основным корпусом

Если диаметр и толщина стенки

основного корпуса определены заранее, тогда одиночное отверстие для трубы может иметь максимальный диаметр только

.

. (8.2-6)

. (8.2-6)

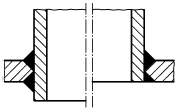

Если в отверстие вставляется развальцованная труба (см. рисунок 8.2-2) или труба, которая вставляется и сваривается затем швом с полным проваром, тогда в уравнениях (8.2-5) или (8.2-6) вместо диаметра следует подставлять диаметр d отверстия в основном корпусе для трубы.

|

Рисунок 8.2-2 - Развальцованная труба

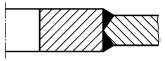

В тех случаях, когда имеется отверстие со ступенчато уменьшающимся диаметром, то есть для развальцованных труб, в соответствии с рисунком 8.2-3, тогда в расчетах коэффициента прочности (8.2-5) вместо следует использовать эквивалентный диаметр

![]() . (8.2-7)

. (8.2-7)

|

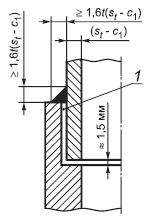

Примечание - Нужного профиля отверстия можно добиться либо обработкой обечайки снаружи, как показано на рисунке, либо изнутри.

Рисунок 8.2-3 - Профиль отверстия для развальцованных труб

Прочность будет достаточной, если эквивалентный диаметр не превосходит предела для из (8.2-6).

Кроме того, необходимо, чтобы удовлетворялись следующие условия:

а) если имеется больше чем одно отверстие, необходимо полностью удовлетворить требованиям, налагаемым уравнением (8.2-13). Величины площадей можно определить по аналогии с рисунком 8.3-3;

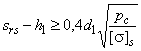

b) остаточная толщина в части отверстия, предназначенной для вальцовки, должна быть не меньшей, чем

(8.2-8)

(8.2-8)

и

![]() . (8.2-9)

. (8.2-9)

с) кромка отверстия должна быть скруглена, как показано на рисунках 8.2-3 и 8.2-4.

|

Примечание - Несквозные отверстия могут быть выполнены как с наружной стороны обечайки, как показано, так и с внутренней.

Рисунок 8.2-4 - Несквозное отверстие

При наличии несквозных отверстий (см. рисунок 8.2-4) вместо при расчетах коэффициента прочности по (8.2-5) следует использовать эквивалентный диаметр

![]() . (8.2-10)

. (8.2-10)

Итак, допустимый диаметр для отверстия вычисляется по соотношению

. (8.2-11)

. (8.2-11)

Кроме того, отверстия со ступенчато уменьшающимся диаметром, как показано на рисунке 8.2-3, должны удовлетворять требованиям пунктов а), b) и с).

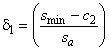

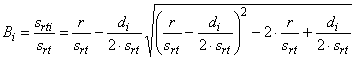

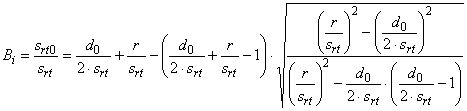

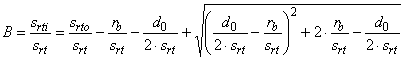

8.2.4 Ряд отверстий

Если отверстия располагаются так, что расстояние между их центрами не удовлетворяет требованию 8.1.3, и к этим отверстиям подсоединены трубы, внешний диаметр которых равен

, причем трубы рассчитаны только на внутреннее давление и их толщина равна

, то коэффициент прочности для ряда штуцеров определяется из следующих уравнений:

, (8.2-12)

, (8.2-12)

то есть для продольного шага (при

=0) имеют

![]() . (8.2-13)

. (8.2-13)

Если внешние диаметры труб ряда штуцеров отличаются между собой, то следует воспользоваться соотношением

![]() . (8.2-14)

. (8.2-14)

Вместо расчетов приближением, использованных в настоящем пункте, можно воспользоваться уравнениями по 8.3.4.

Если имеются несквозные отверстия (см. рисунок 8.2-4), то вместо диаметров ,

,

можно использовать эквивалентный диаметр

![]() из уравнения (8.2-10), как это обычно практикуется.

из уравнения (8.2-10), как это обычно практикуется.

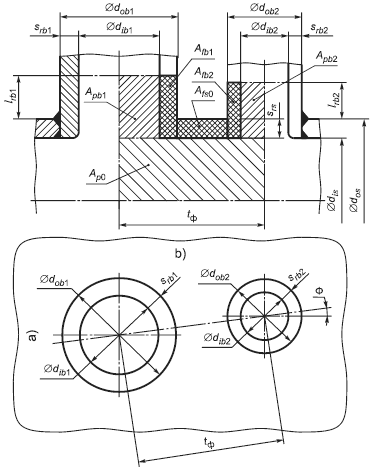

8.3 Расчет отверстий, отводов и штуцеров в цилиндрических оболочках (коэффициент прочности и усиление)

8.3.1 Символы

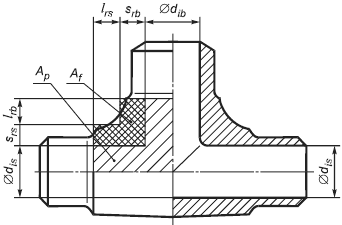

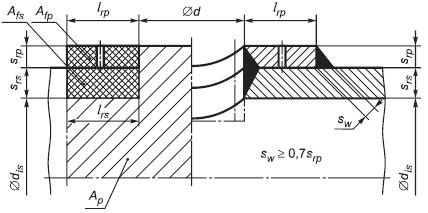

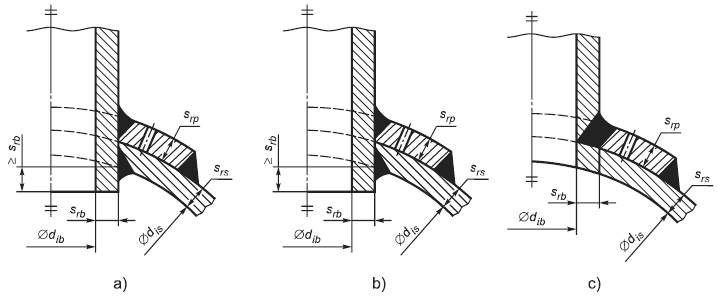

В дополнение к символам, перечисленным в таблице 4-1 ГОСТ Р ЕН 12952-1, следует пользоваться символами, показанными на рисунках 8.3-1-8.3-5.

8.3.2 Требования по применению

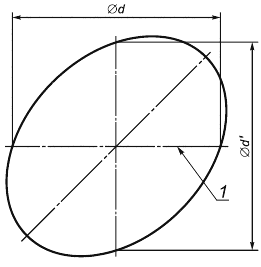

8.3.2.1 Отверстия

Правила, указанные в 8.3.3 и 8.3.4, следует считать имеющими силу только для круглых, эллиптических и овальных отверстий и штуцеров (в том числе и для косо расположенных штуцеров), размещенных поодиночке или группами на цилиндрических оболочках, при условии, что выполнены следующие положения:

________________

Овальные отверстия - это такие отверстия, которые не являются ни круглыми, ни эллиптическими и выполняются с применением двух радиусов, чтобы в итоге получилось овальное отверстие, у которого большая ось не равна малой оси.

a) для отверстий и штуцеров, перпендикулярных по отношению к оболочке:

- отношение большой оси некруглого отверстия к малой его оси не превышает 2;

b) для косо идущих штуцеров:

- штуцер в сечении круглый, и угол между его осью и перпендикуляром к поверхности обечайки не превышает 45°;

c) для всех штуцеров:

- максимальные силы и моменты, действующие на эти штуцера, невелики. В таком случае для проведения расчета и составления заключения о допустимости результирующих напряжений следует применять [1].

В расчетах следует использовать внутренний диаметр штуцера , даже если диаметр отверстия d в основном корпусе меньше, чем

.

Для соединений штуцера с корпусом с остаточным зазором в вершине разделки под сварку большим, чем 1,5 мм, или для штуцеров, вваренных и сваренных только плотным швом (то есть с непроваром), следует проводить такой же расчет, как и для отверстия без штуцера. Области близ отверстия под трубу, в которых действует давление, надо рассматривать тоже, за исключением тех случаев, когда труба вваривается, причем швом с уплотнением по внутренней поверхности.

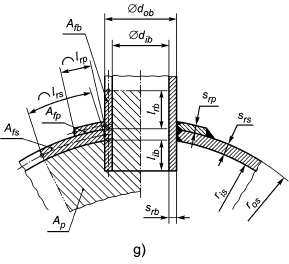

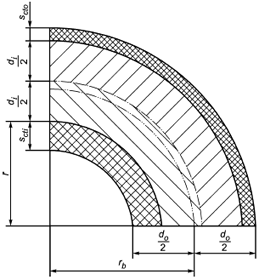

8.3.2.2 Отводы

При расчете отводов должны быть учтены следующие моменты:

а) способность противостоять расчетному давлению. Для этого минимальная толщина отвода должна рассчитываться по разделу 11;

b) требования к компенсирующим способностям основной обечайки, которые надо определять для цилиндрической оболочки в соответствии с 8.3.3 или 8.3.4;

c) способность противостоять внешним нагрузкам от присоединенных труб или иных элементов. В любом случае толщина стенки отвода не должна быть меньше, чем это следует из 8.3.3.1;

d) минимальная толщина отвода без прибавок не должна быть меньше, чем требуемая толщина отвода, определенная в соответствии с уравнением (8.3-1) (см. ниже), в котором

- это внешний диаметр отвода (мм). Требования этого подпункта не следует применять к участкам труб поверхностей нагрева, присоединяемым к штуцерам.

![]() . (8.3-1)

. (8.3-1)

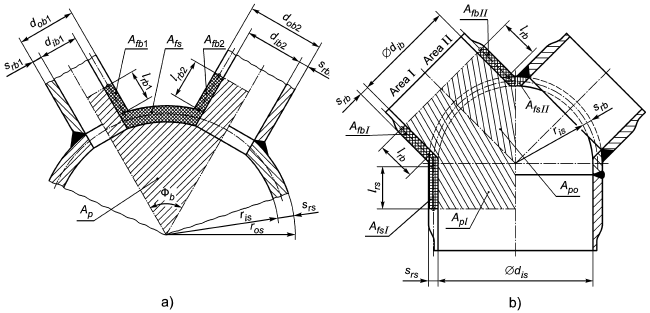

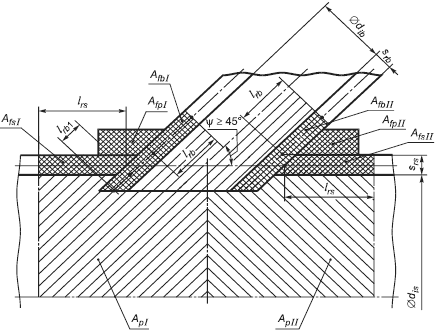

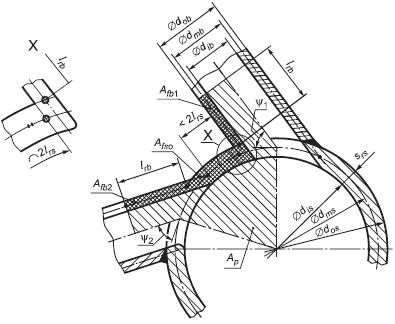

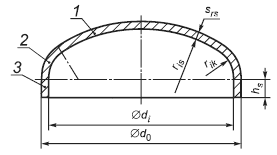

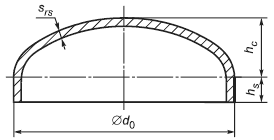

|

Рисунок 8.3-1 - Эпюра нагрузок для цилиндрической оболочки с косым штуцером и укрепляющей накладкой

|

Примечание - Штриховка и подробное изображение сварного шва в зоне X опущены.

Рисунок 8.3-2 - Эпюра нагрузок для цилиндрической оболочки с нерадиальным штуцером

|

Рисунок 8.3-3 - Эпюра нагрузки для цилиндрической обечайки с рядом отверстий, расположенных по линии, идущей под углом Ф к оси обечайки

|

Примечание - 45°,

45°, где

- угол между осью штуцера и осью обечайки.

Рисунок 8.3-4 - Эпюра нагрузок для цилиндрической обечайки с поперечным рядом штуцеров, направленных под углом к радиусу обечайки

|

Рисунок 8.3-5 - Эпюра нагрузок для Y-образных развилок

8.3.3 Расчет для одиночных отверстий со штуцерами

8.3.3.1 Общие положения

Толщина обечайки и толщина штуцера

не должны быть меньше, чем рассчитанные для

=1, в соответствии с 7.2.

8.3.3.2 Одиночные отверстия с вертикальным штуцером

8.3.3.2.1 Для одиночных отверстий со штуцером, перпендикулярным оболочке, без учета усиления, следует также принимать во внимание положения 8.3.3.4 и 8.3.3.5.

8.3.3.2.2 Если справедливо следующее соотношение

, (8.3-2)

, (8.3-2)

то для коэффициента прочности должно быть справедливо соотношение

. (8.3-3)*

. (8.3-3)*

________________

Здесь можно использовать расчет аппроксимацией в соответствии с 8.2 вместо настоящего расчета, тогда эффект от введения конструктивных элементов усиления для патрубка можно не рассматривать.

* Формула соответствует оригиналу. - .

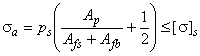

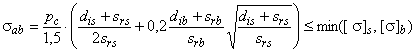

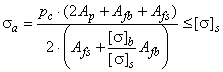

8.3.3.2.3 Если допускаемое напряжение для штуцеров оказывается меньшим, чем оно же для основного корпуса, то применимы следующие соотношения для условия прочности

, (8.3-4)

, (8.3-4)

и в этом случае коэффициент прочности равен

. (8.3-5)

. (8.3-5)

________________

Здесь можно использовать расчет аппроксимацией в соответствии с 8.2 вместо настоящего расчета, тогда эффект от введения конструктивных элементов усиления для патрубка можно не рассматривать.

Случай, когда ![]() >1, в расчетах рассматриваться не должен (см. 8.1.4.1).

>1, в расчетах рассматриваться не должен (см. 8.1.4.1).

8.3.3.3 Одиночные отверстия с наклонным штуцером и дополнительными конструктивными элементами усиления

8.3.3.3.1 Для одиночных отверстий, в соответствии с рисунком 8.3-1, требования для расчета усиливающих накладок по 8.1.5 следует рассматривать отдельно.

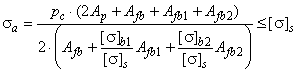

8.3.3.3.2 Условие прочности для области I (см. рисунок 8.3-1). Напряжение должно быть равно

(8.3-6)

(8.3-6)

и для области II

. (8.3-7)

. (8.3-7)

8.3.3.3.3 Если допускаемое напряжение для материала штуцера или для материала технологической оснастки меньше, чем для материала основного корпуса, то условие прочности для области I должно удовлетворять следующему соотношению

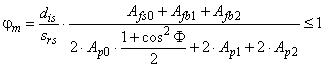

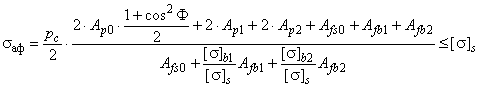

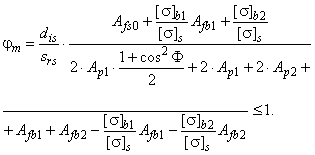

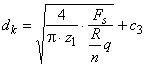

![]() (8.3-8)

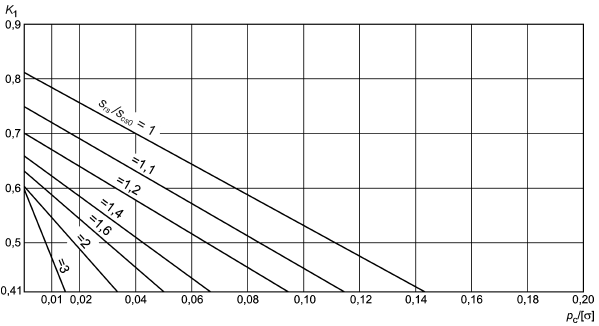

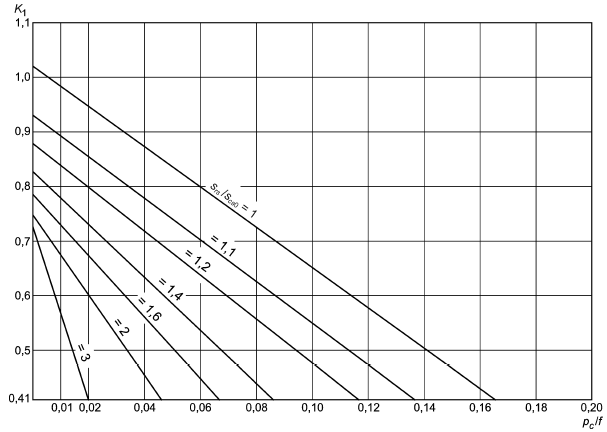

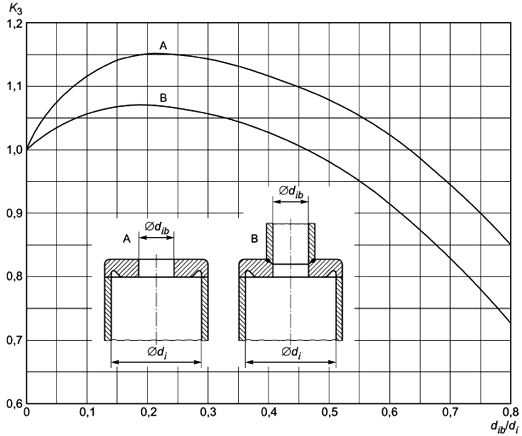

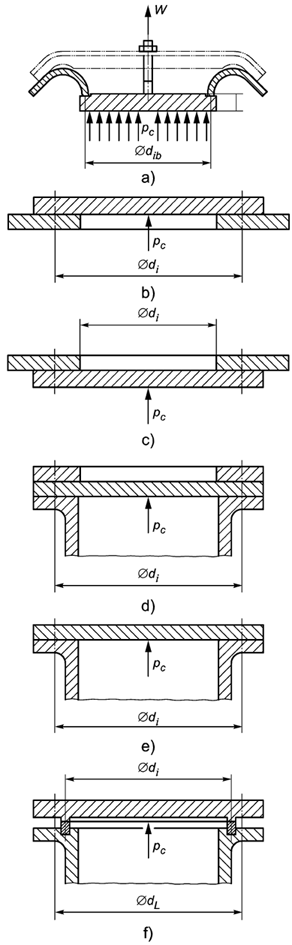

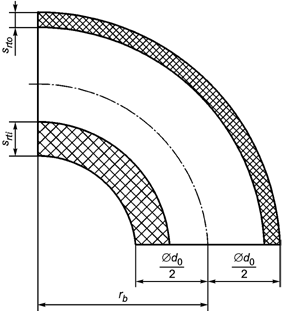

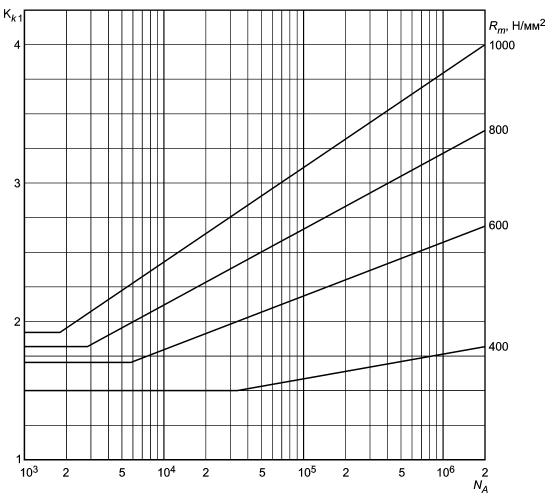

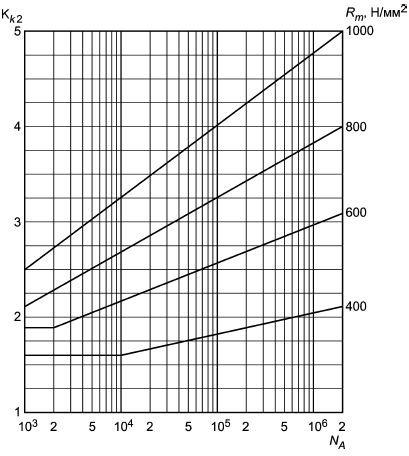

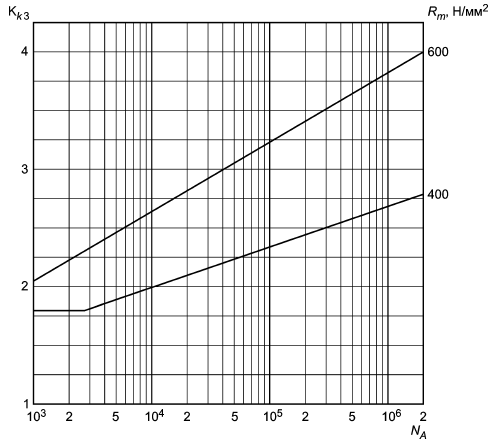

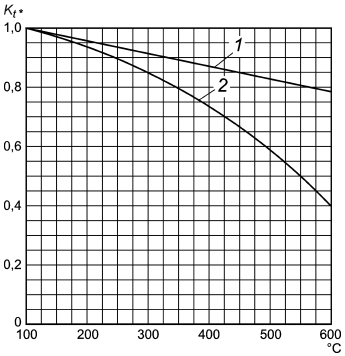

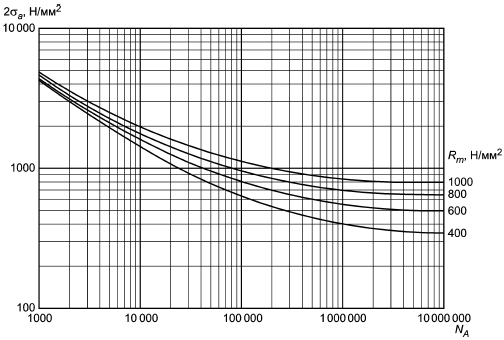

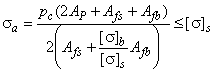

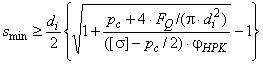

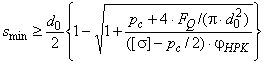

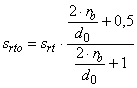

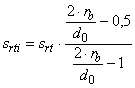

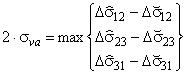

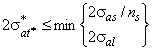

(8.3-8)