ГОСТ Р 51889-2002

(ИСО 1567-99)

Группа Р22

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ ПОЛИМЕРНЫЕ ДЛЯ БАЗИСОВ ЗУБНЫХ ПРОТЕЗОВ

Технические требования

Методы испытаний

Denture base polymers. Technical requirements. Test methods

ОКС 11.060.10

ОКСТУ 9391

Дата введения 2003-07-01

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Управлением стандартизации и сертификации информационных технологий, продукции электротехники и приборостроения Госстандарта России; Техническим комитетом по стандартизации ТК 279 "Зубоврачебное дело"

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 29 апреля 2002 г. N 180-ст

3 Настоящий стандарт представляет собой аутентичный текст международного стандарта ИСО 1567-99* "Полимеры для базисов зубных протезов" с дополнительными требованиями, отражающими потребности экономики страны, выделенными в тексте стандарта курсивом**

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В оригинале обозначения и номера стандартов и нормативных документов в пункте 7.7 "Показатель трещиностойкости К(1)" выделены курсивом, остальные по тексту документа приводятся обычным шрифтом. - .

4 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт распространяется на полимерные материалы для базисов зубных протезов (далее - базисные материалы) и устанавливает технические требования и методы испытаний материалов, предназначенных для изготовления съемных, полных и частичных, зубных протезов, а также материалов для починки и перебазирования съемных зубных протезов.

Настоящий стандарт распространяется на следующие полимеры для базисных материалов: полиэфиры акриловой кислоты, полиэфиры замещенной акриловой кислоты, поливиниловые эфиры, полистирол, модифицированные каучуками полиэфиры метакриловой кислоты, поликарбонаты, полисульфоны, полиэфиры диметакриловой кислоты, полиацетали (полиоксиметилен), сополимеры или смеси вышеперечисленных полимеров.

Требования настоящего стандарта, кроме приведенных в 7.9, являются обязательными.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 7328-2001 Гири. Общие технические условия

ГОСТ 10054-82 Шкурка шлифовальная бумажная водостойкая. Технические условия

ГОСТ 24104-2001 Весы лабораторные. Общие технические требования

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ Р ИСО 7491-95 Стоматологические материалы. Определение цветостойкости стоматологических полимерных материалов

ГОСТ Р 51830-2001 Оценка биологического действия медицинских стоматологических материалов и изделий. Классификация и приготовление проб

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 зубные протезы: Искусственные заменители отсутствующих (утраченных) естественных зубов и окружающих тканей, включая различные дополнения для оптимального функционирования зубо-челюстной системы.

3.2 базис зубных протезов: Основа съемных зубных протезов в виде пластинки, поверхность которой, обращенная к слизистой оболочке протезного ложа, точно повторяет ее рельеф. На базисе укрепляют искусственные зубы.

3.3 базисные материалы холодного отверждения: Материалы, полимеризация которых инициируется химическими средствами и которые не требуют для завершения процесса нагревания свыше 65 °С.

3.4 капсулированный материал: Материал, состоящий из двух или более компонентов, содержащихся в одном контейнере отдельно друг от друга до момента смешивания и выдавливания смешанного материала для применения непосредственно из контейнера.

3.5 материалы базисные горячего отверждения: Материалы, требующие для завершения процесса полимеризации нагревания свыше 65°С.

3.6 жидкость: Мономерная жидкость для смешивания с полимерным порошком с образованием густой массы (теста) или текучей полимерной массы для формирования базиса зубных протезов.

3.7 паковка (зубных протезов): Процесс заполнения полимерным материалом формы базиса зубных протезов, выполняемый по методике прессования, заливки или литья под давлением.

3.8 начальное время паковки (тестообразования): Время с момента окончания смешивания до момента, когда смешанный материал достигает рабочей (тестообразной) консистенции.

3.9 конечное время паковки: Промежуток времени, в течение которого смесь для базиса зубных протезов сохраняет свою рабочую консистенцию, с момента начала паковки.

3.10 процесс отверждения: Процесс образования твердой полимерной пластины для базиса зубных протезов (или образца) путем полимеризации или литья под давлением.

3.11 термопластичный материал: Твердый полимерный материал, который можно путем нагревания размягчить для формования или литья под давлением и который после охлаждения опять принимает твердое состояние.

3.12 полупрозрачность: Свойство материала пропускать и одновременно рассеивать свет таким образом, что предметы, расположенные за материалом, имеют расплывчатое изображение.

4 Классификация

Базисные материалы подразделяют на следующие типы и классы:

тип 1 - пластмассы горячего отверждения:

класс 1 - порошок и жидкость,

класс 2 - пластмассовая заготовка;

тип 2 - самотвердеющие пластмассы:

класс 1 - порошок и жидкость для формования,

класс 2 - порошок и жидкость для заливки;

тип 3 - термопластичная заготовка или гранулы;

тип 4 - светоотверждаемые материалы;

тип 5 - материалы микроволнового отверждения.

5 Технические требования

5.1 Неотвержденный материал

5.1.1 Требования к компонентам базисного материала

5.1.1.1 Компонент базисного материала в виде жидкости при визуальной оценке не должен содержать геля или осадка. Жидкость не должна загустевать в течение всего срока хранения, гарантированного изготовителем.

5.1.1.2 Твердые или полутвердые компоненты базисного материала при визуальной оценке не должны содержать посторонних включений.

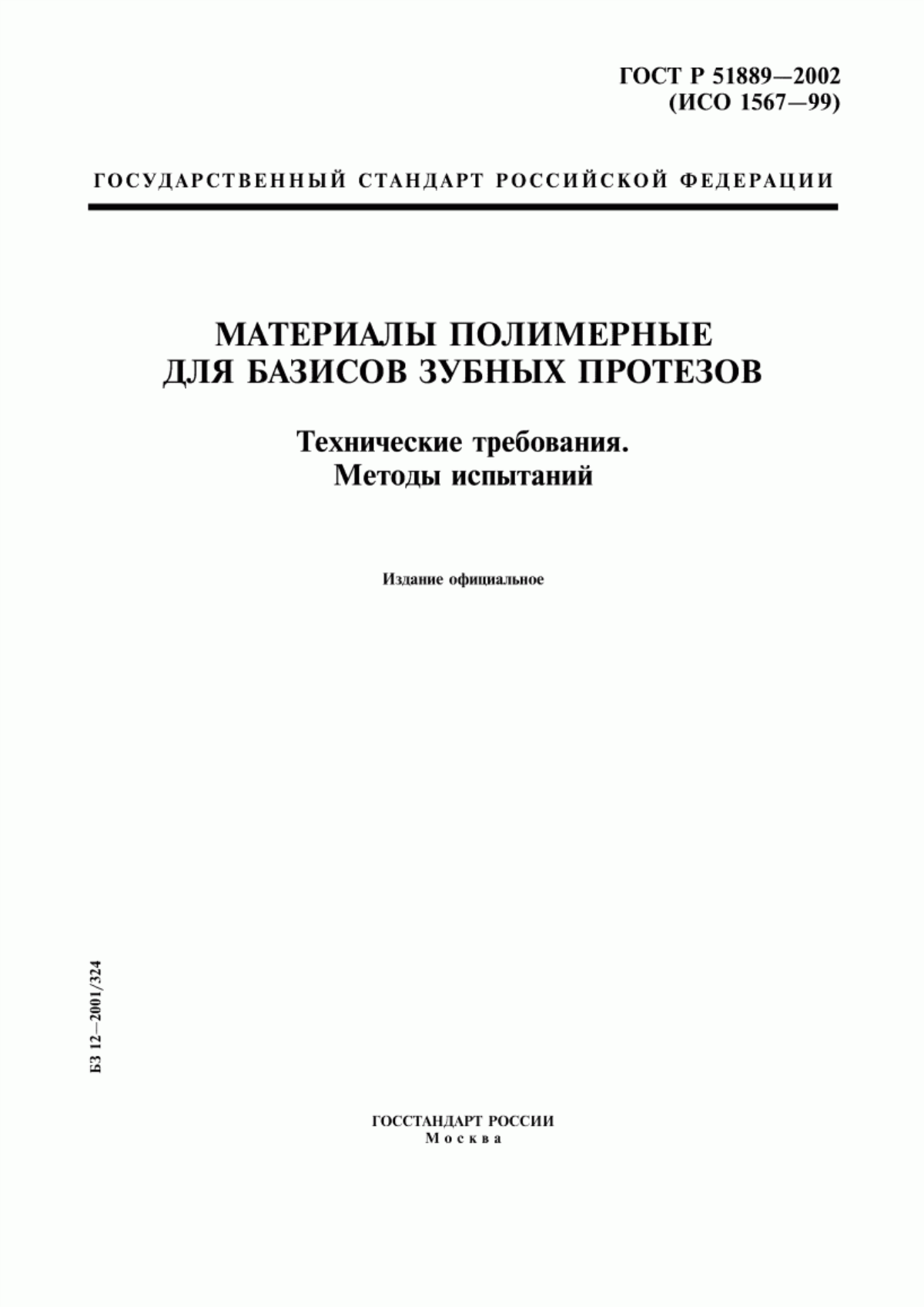

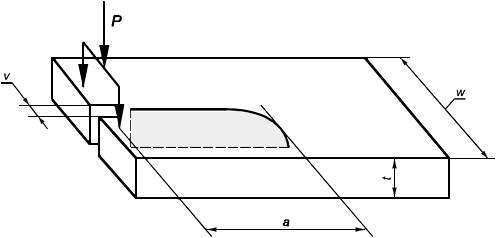

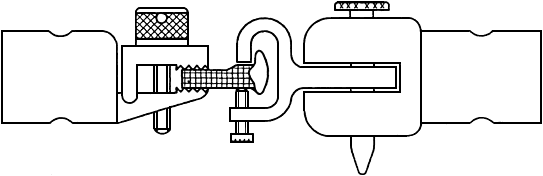

5.1.2 При проверке начального времени паковки по 7.3.2.1.1 (рисунок 1), установленного изготовителем для материалов типа 1 классов 1 и 2, типа 2 классов 1 и 2, типов 4 и 5, эти материалы должны входить, как минимум, в два отверстия формы на глубину не менее 0,5 мм. При проверке конечного времени паковки базисных материалов типа 1 классов 1 и 2 и типов 4 и 5 эти материалы также должны соответствовать вышеуказанному требованию.

Рисунок 1 - Форма латунная перфорированная для проведения испытаний на пластичность базисных материалов при паковке

5.2 Отвержденный материал

5.2.1 Базисные материалы должны соответствовать требованиям ГОСТ Р 51830.

5.2.2 Поверхностные свойства

При отверждении методом и при помощи материалов, рекомендованных изготовителем, образцы базисов зубных протезов, приготовленные по 7.5.3, 7.8.2.2, должны иметь гладкую, твердую и блестящую поверхность.

Образцы для определения цветостойкости, остаточного мономера и растворимости должны сохранять свою форму после отверждения.

После шлифовки и полировки по 7.6.1.3 образцы должны иметь гладкую блестящую поверхность.

5.2.3 Цвет

Цвет полосок базисного материала не должен отличаться или может незначительно отличаться от цвета, указанного изготовителем.

Окрашенный базисный материал должен быть полупрозрачным и иметь однородную окраску. При наличии в материале окрашенных волокон, они должны быть равномерно распределены по всей массе материала. Неокрашенные базисные материалы должны быть прозрачными и бесцветными.

5.2.4 Цветостойкость

Цвет образцов базисного материала после испытания на цветостойкость по ГОСТ Р ИСО 7491 не должен изменяться или может изменяться незначительно.

5.2.5 Полупрозрачность

При испытании по 7.6.2 тень освещенного непрозрачного диска должна быть видна с противоположной стороны испытуемого образца.

5.2.6 Отсутствие пористости

Приготовленные в виде полосок образцы при визуальной оценке по 7.6.3.4 не должны содержать пор.

5.2.7 Прочность при изгибе

Прочность при изгибе базисных материалов типов 1, 3, 4 и 5 должна быть не менее 65 МПа; типа 2 - не менее 60 МПа.

5.2.8 Модуль упругости

Модуль упругости базисных материалов типов 1, 3, 4 и 5 должен быть не менее 2000 МПа; типа 2 - не менее 1500 МПа.

5.2.9 Показатель трещиностойкости

Показатель трещиностойкости базисных материалов типов 1, 3, 4 и 5 должен быть не менее 1,0 МН/м

.

5.2.10 Соединение с искусственными пластмассовыми зубами

Базисные материалы должны прочно соединяться с искусственными пластмассовыми зубами. При испытании на отрыв разрушение должно носить когезионный характер либо по материалу, либо по зубу.

5.2.11 Остаточный мономер метилметакрилат

Массовая доля остаточного мономера метилметакрилата базисных материалов типов 1, 3, 4 и 5 должна быть не более 2,2%, типа 2 - не более 4,5%.

5.2.12 Водопоглощение

Водопоглощение базисных материалов всех типов не должно превышать 32 мкг/мм.

5.2.13 Растворимость

Растворимость (потеря массы на единицу объема) базисных материалов типов 1, 3, 4 и 5 не должна превышать 1,6 мкг/мм; типа 2 - 8,0 мкг/мм

.

6 Образцы для испытаний

Образцы должны состоять из отдельной упаковки или упаковок, содержащих объем базисного материала, достаточный для проведения предусмотренных испытаний, а также дополнительный объем материала для повторных испытаний в случае необходимости. Если требуется больше одной упаковки, то весь базисный материал должен быть из одной партии.

7 Методы испытаний

7.1 Общие положения

Образцы для испытаний приготавливают и испытывают, если нет других указаний в методике приготовления образцов, при температуре окружающей среды (23±1)°С и относительной влажности воздуха не менее 30%.

7.2 Визуальный осмотр

Визуальный осмотр испытуемых образцов проводят для определения их соответствия требованиям 5.1.1.1, 5.1.1.2, 5.2.2, 5.2.3, 5.2.4, 5.2.5, 5.2.6 (проверку требований 5.2.3 и 5.2.4 проводят по ГОСТ Р ИСО 7491).

7.3 Пластичность при паковке

7.3.1 Аппаратура

Перфорированная латунная форма размерами, указанными на рисунке 1, и отверстиями диаметром (0,75±0,05) мм.

Стеклянная пластина размерами (60±5)х(60±5) х (5±1) мм.

Груз, обеспечивающий приложение силы (50±1) Н.

Полиэфирная (лавсановая) жесткая пленка.

Измеритель линейных размеров с погрешностью измерения 0,01 мм, имеющий зонд для вхождения в отверстия латунной формы для измерения глубины проникновения материала.

7.3.2 Проведение испытания

7.3.2.1 Испытание базисных материалов типов 1 (класс 1 и 2), 4 и 5

7.3.2.1.1 Начальное время паковки

Приготавливают образец базисного материала массой от 16 до 20 г. Непосредственно перед рекомендуемым изготовителем начальным временем паковки берут половину массы образца и спрессовывают ее до толщины около 5 мм, помещают на верхнюю поверхность перфорированной латунной формы и накрывают пленкой. В рекомендуемое начальное время паковки помещают сверху образца стеклянную пластину и груз. Через (10±0,5) мин снимают груз. Когда образец затвердеет, в каждое отверстие поочередно вводят зонд измерителя линейных размеров до контакта зонда с образцом для определения глубины незаполненного отверстия.

Определяют глубину пенетрации , мм, в каждое отверстие по формуле

![]() , (1)

, (1)

где - толщина латунной формы , мм;

- глубина незаполненного материалом отверстия, мм.

7.3.2.1.2 Конечное время паковки

Непосредственно перед рекомендуемым изготовителем конечным временем паковки второй половине образца придают форму лепешки и проводят испытание согласно 7.3.2.1.1.

7.3.2.2 Испытание базисных материалов типа 2 класса 1

Приготавливают образец массой от 8 до 10 г. Придают ему форму лепешки и проводят испытание согласно 7.3.2.1.1.

7.3.2.3 Испытание базисных материалов типа 2 класса 2

Приготавливают образец массой от 8 до 10 г. Помещают образец на верхнюю часть латунной формы на время, рекомендуемое изготовителем для заливки в форму. Глубину пенетрации определяют согласно 7.3.2.1.1.

7.3.2.4 Оценка результатов испытания

Если после испытания первый образец не соответствует требованиям 5.1.2, проводят повторное испытание двух дополнительных образцов. Если второй и третий образцы соответствуют требованиям настоящего стандарта, то базисный материал считают выдержавшим испытание.

7.4 Цвет

Визуально сравнивают цвет образца в виде полоски размерами 64х10х3,3 мм с образцом эталонной расцветки.

7.5 Цветостойкость

7.5.1 Материалы

Полиэфирная (лавсановая) жесткая пленка.

Алюминиевая фольга.

7.5.2 Аппаратура

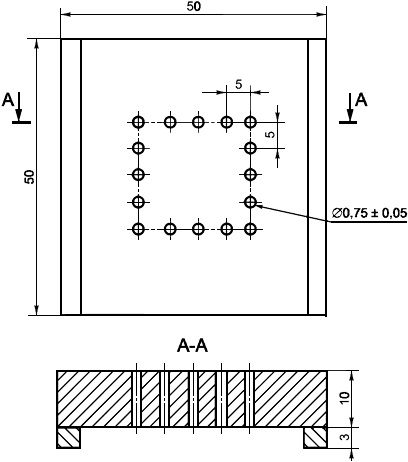

Форма из нержавеющей стали с крышкой для базисных материалов типов 1 и 2 (рисунок 2), загипсованные в отдельные половины стоматологической кюветы.

Формы и оборудование для базисных материалов типов 2 (класс 2), 3, 4, 5 и капсулированных базисных материалов, рекомендуемые изготовителем для приготовления образцов указанных размеров.

1 - форма; 2 - крышка

Рисунок 2 - Форма из нержавеющей стали и крышка для испытаний на цветостойкость, водопоглощение и растворимость

Термостат с постоянной температурой (37±1)°С.

Микрометр или толщиномер с индикаторной головкой с погрешностью измерения 0,01 мм. Источник излучения по ГОСТ Р ИСО 7491.

7.5.3 Приготовление образцов

7.5.3.1 Базисные материалы типов 1 и 2

Из отдельных смесей следующим образом приготавливают два образца.

Смешивают базисный материал, заполняют смесью форму и закрывают крышкой, подложив под нее полиэфирную пленку. Отверждение проводят по инструкции изготовителя, не удаляя полиэфирную пленку.

7.5.3.2 Базисные материалы типов 2 (класс 2), 3, 4, 5 и капсулированные базисные материалы

Приготавливают два образца в форме (рисунок 2) по инструкции изготовителя.

Измеряют при помощи микрометра или толщиномера размеры образца. Каждый образец должен иметь диаметр (50±1) мм, толщину (0,5±0,1) мм и плоские верхнюю и нижнюю поверхности.

7.5.3.3 Проведение испытания

Выдерживают два образца в термостате в течение (24±0,5) ч.

Один образец помещают в темное место в лабораторных условиях до проверки цвета.

Закрывают половину второго образца алюминиевой фольгой и помещают его в камеру с источником облучения. В процессе облучения образец должен быть погружен в воду температурой (37±5)°С в течение (24±0,5) ч в соответствии с требованиями ГОСТ Р ИСО 7491. После облучения удаляют с образца фольгу, закрывающую его необлученную часть, и сравнивают цвета образцов на соответствие требованиям 5.2.4 настоящего стандарта и ГОСТ Р ИСО 7491.

Для материалов типа 4 хранят облученные образцы в лабораторных условиях (144±2) ч до проведения сравнивания цвета.

7.6 Полируемость, полупрозрачность, отсутствие пористости, прочность при изгибе и модуль упругости

7.6.1 Полируемость

7.6.1.1 Аппаратура

Стоматологическая кювета, вмещающая образец в виде пластины так, чтобы углы пластины находились на расстоянии не менее 5 мм от стенок кюветы.

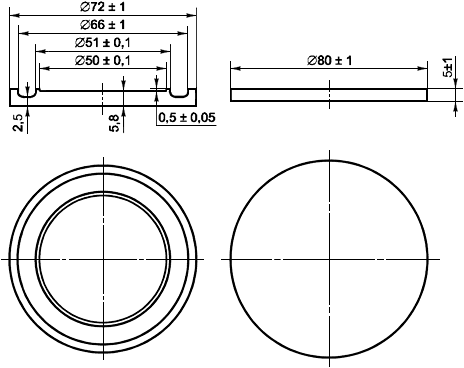

Модель пластины, выполненная из металла или полимера (рисунок 3).

Рисунок 3 - Модель пластины образца

Оборудование для отверждения полимера, гипс для изготовления формы.

Шкурка шлифовальная бумажная водостойкая с зерном 30 мкм по ГОСТ 10054 или любая другая, соответствующая этим требованиям.

Влажная пемза с размером зерна от 10 до 20 мкм.

Войлочный фильц.

Полировочная смесь.

Полировочная щетка.

Шлифмотор.

7.6.1.2 Подготовка формы

Модель пластины загипсовывают в стоматологическую кювету в соответствии с инструкцией изготовителя. Форму для базисных материалов типов 2 (класс 2), 3, 4, 5 и капсулированных базисных материалов готовят в соответствии с инструкцией изготовителя по применению базисных материалов.

7.6.1.3 Проведение испытания

Заформовывают и отверждают в соответствии с инструкцией изготовителя две пластины, приготовив для каждой отдельную смесь из испытуемого базисного материала. Отвержденные пластины обрабатывают шкуркой. Шлифовку и полировку поверхности пластин проводят не более 1 мин фильцем с пемзой и щеткой с полировочной смесью на шлифмоторе с частотой вращения 1500 мин. После полировки и очистки проверяют поверхности на соответствие требованиям 5.2.2.

Если обе пластины соответствуют требованиям 5.2.2, то базисный материал считают выдержавшим испытания; если обе пластины не соответствуют требованиям 5.2.2, то базисный материал считают не выдержавшим испытания; если одна пластина из двух соответствует указанным требованиям, то дополнительно приготавливают и испытывают еще три пластины. Базисный материал считают выдержавшим испытания, если после дополнительных испытаний все три пластины соответствуют требованиям 5.2.2.

7.6.2 Полупрозрачность

7.6.2.1 Материалы

Два образца в виде пластин, приготовленные и испытанные согласно 7.6.1.

7.6.2.2 Аппаратура

Диск диаметром 25-30 мм из любого непрозрачного материала.

Матовая электрическая лампочка мощностью излучения 40 Вт.

7.6.2.3 Проведение испытания

Испытание проводят в затемненном помещении. Располагают испытуемый образец в виде пластины на расстоянии приблизительно 500 мм от лампы. В центре пластины, на стороне, обращенной к лампе, помещают непрозрачный диск. Определяют, видна ли тень диска с противоположной стороны пластины. Если два образца соответствуют требованию 5.2.5, то базисный материал считают выдержавшим испытание. Если только один из двух образцов выдержал испытание, то приготавливают еще три образца и проводят повторное испытание. Базисный материал считают выдержавшим испытания, если все три дополнительных образца соответствуют требованию 5.2.5.

7.6.3 Отсутствие пористости, прочность на изгиб и модуль упругости

7.6.3.1 Материалы

Два образца в виде пластин, приготовленные и испытанные согласно 7.6.1, 7.6.2.

7.6.3.2 Аппаратура

Машина для распиливания или любой другой режущий инструмент для нарезки полосок из образца базисного материала.

Шлифмотор или любое другое устройство с воздушным или водяным охлаждением, чтобы во время придания образцу формы температура была не выше 30°С.

Шкурка шлифовальная бумажная водостойкая с зерном 30 и 15 мкм по ГОСТ 10054.

Микрометр или штангенциркуль с погрешностью измерения 0,01 мм.

Термостат суховоздушный температурой (37±1)°С.

Разрывная машина по ГОСТ 28840 или испытательная машина "Инстрон" с постоянной скоростью траверсы (5±1) мм/мин, снабженная регистратором для измерения прогиба образца с погрешностью до 0,01 мм.

Устройство для испытания на трехточечный изгиб, состоящее из центрального нагружающего плунжера и двух опор в виде цилиндров с отполированными поверхностями диаметром 3,2 мм и минимальной длиной 10,5 мм. Опоры должны быть параллельными с допускаемым отклонением 0,1 мм и перпендикулярными к продольной центральной линии. Расстояние между центрами опор должно быть (50±0,1) мм; нагрузочный плунжер должен находиться в центре между опорами с допускаемым отклонением от центра 0,1 мм.

7.6.3.3 Приготовление образцов

Приготавливают шесть полосок. Для этого продольно разрезают каждую пластину на три ровных полоски длиной 64 мм, шириной (10±0,2) мм и высотой (3,3±0,2) мм. Обрабатывают края образцов на шлифмоторе, стараясь избегать их перегрева. Придают требуемые размеры по ширине и высоте путем влажной шлифовки всех поверхностей и краев образцов наждачной бумагой. Трижды проводят измерения высоты полосок по продольной оси с погрешностью измерения ±0,01 мм. Разница трех измерений должна быть не более ±0,02 мм.

7.6.3.4 Отсутствие пористости

Осматривают образцы полосок на соответствие требованию 5.2.6.

Базисный материал считают выдержавшим испытания, если пять из шести полосок соответствуют требованию 5.2.6.

7.6.3.5 Прочность на изгиб и модуль упругости при изгибе

Пять полосок из шести, не имеющих пор, приготовленных по 7.6.3.3, выдерживают в воде температурой (37±1)°С в течение (50±1) ч до начала испытания на изгиб.

Извлекают одну полоску из воды и сразу же помещают ее на опоры устройства для испытания. Равномерно увеличивают нагрузку плунжера с постоянной скоростью (5±1) мм/мин до разрушения образца.

7.6.3.5.1 Подсчет и запись результатов

Прочность при изгибе , МПа, вычисляют по формуле

![]() , (2)

, (2)

где - нагрузка при разрушении образца , Н;

- расстояние между опорами , мм , с погрешностью измерения не более 0,01 мм;

- ширина образца, мм;

- высота образца, мм.

Модуль упругости при изгибе , МПа, вычисляют по формуле

![]() , (3)

, (3)

где - нагрузка в области упругой деформации образца, выбранная на прямолинейном участке диаграммы "нагрузка-деформация", Н;

- деформация при нагрузке

, мм.

7.6.3.5.2 Оценка результатов испытаний

Если не менее четырех полосок базисных материалов типов 1, 3, 4 и 5 имеют прочность при изгибе не менее 65 МПа, а типа 2 - не менее 60 МПа, то базисный материал соответствует требованию 5.2.7.

Если не менее трех полосок базисных материалов типов 1, 3, 4 и 5 имеют прочность менее 65 МПа, а типа 2 - менее 60 МПа, то базисный материал считают не выдержавшим испытания.

Если две полоски базисных материалов типов 1, 3, 4 и 5 имеют прочность 65 МПа, а типа 2 - менее 60 МПа, проводят повторные испытания в полном объеме шести дополнительно приготовленных образцов.

Если после повторных испытаний не менее пяти полосок образцов базисных материалов типов 1, 3, 4 и 5 имеют прочность не менее 65 МПа, а типа 2 - не менее 60 МПа, то базисный материал считают выдержавшим испытания.

Если после проведения испытания не менее четырех образцов соответствуют требованию 5.2.7, то для каждого из пяти образцов вычисляют модуль упругости.

Если проводились повторные испытания, подсчитывают модуль упругости пяти из шести испытанных образцов. Если для базисных материалов типов 1, 3, 4 и 5 не менее четырех образцов имеют модуль упругости не менее 2000 МПа, а для типа 2 - не менее 1500 МПа, то базисный материал считают выдержавшим испытания. Если для базисных материалов типов 1, 3, 4 и 5 не менее трех образцов имеют модуль упругости менее 2000 МПа, а для типа 2 - менее 1500 МПа, то базисный материал считают не выдержавшим испытания.

Если для базисных материалов типов 1, 3, 4 и 5 два образца имеют модуль упругости менее 2000 МПа, а для типа 2 - менее 1500 МПа, проводят повторные испытания шести дополнительно приготовленных образцов.

Базисный материал считают выдержавшим испытания, если после повторных испытаний не менее пяти образцов соответствуют требованиям 5.2.7, 5.2.8.

7.7 Показатель трещиностойкости

Показатель трещиностойкости определяют для базисных материалов типов 1, 3, 4 и 5.

7.7.1 Сущность метода

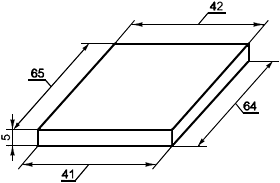

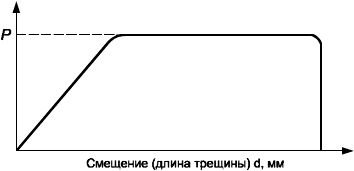

Сущность метода состоит в испытании базисных материалов на двойное кручение. Нагрузку прикладывают на образец материала с надрезом (рисунок 4), при этом образец подвергают четырехточечному изгибу, в результате чего происходит медленный рост трещины, при котором определяют показатель трещиностойкости .

Надрез служит концентратором напряжения для образования начальной трещины, поэтому его форма и размеры (7.7.3) не оказывают значительного влияния на результаты испытания.

Показатель определяет количественную характеристику напряжения в вершине трещины. Нагрузку

(см. рисунок 4), при которой рассчитывают

, определяют на стационарном участке роста трещины, на котором трещина растет с постоянной скоростью и

не зависит от длины трещины.

а - Схема испытания

б - Графическая характеристика нагружения - область распространения трещины;

- нагрузка на стационарном участке;

- толщина образца;

- ширина образца;

- надрез

Рисунок 4 - Схема испытания образца для определения показателя трещиностойкости и графическая характеристика нагружения при медленном растрескивании

7.7.2 Аппаратура

Шлифмотор или аналогичное оборудование, снабженное устройством с воздушным или водяным охлаждением, чтобы в процессе шлифования температура образца не поднималась выше 30 °С.

Диски сепарационные металлические с алмазным покрытием толщиной 0,3-0,4 мм.

Лезвие безопасной бритвы толщиной 0,1 мм.

Шкурка шлифовальная бумажная водостойкая с зерном 30 и 15 мкм по ГОСТ 10054.

Микрометр или штангенциркуль с погрешностью измерения 0,01 мм.

Термостат суховоздушный температурой (37±1)°С.

Разрывная машина по ГОСТ 28840 или испытательная машина "Инстрон", обеспечивающая постоянную скорость траверсы (5±1) мм/мин.

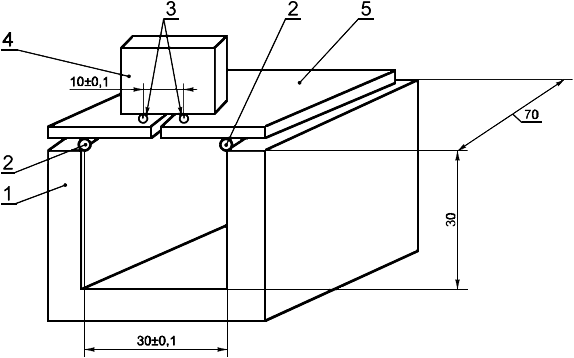

Устройство для испытания на двойное кручение, изображенное на рисунке 5, состоящее из нагружающего плунжера и двух опор в виде цилиндров с отполированными поверхностями диаметром 3,0 мм и минимальной длиной 70 мм. Опоры должны быть параллельными с допускаемым отклонением 0,1 мм и перпендикулярными к продольной центральной линии. Расстояние между центрами опор должно быть (30±0,1) мм. В основание нагрузочного плунжера вмонтировано два шарика диаметром 3,0 мм; расстояние между центрами шариков должно быть (10±0,1) мм. Оси шариков должны быть параллельными продольной оси плунжера с допускаемым отклонением 0,1 мм.

1 - основание для цилиндрических опор; 2 - опоры цилиндрические диаметром 3 мм; 3 - шарики диаметром 3 мм; 4 - нагружающий плунжер; 5 - образец материала в виде пластины с надрезом

Рисунок 5 - Устройство для определения показателя трещиностойкости

7.7.3 Приготовление образцов

Приготавливают три пластины базисного материала согласно 7.6.1. После обработки пластины должны быть длиной 64 мм, шириной (40±0,5) мм, высотой (3,1±0,1) мм. Через 24 ч после изготовления образцы в течение (50±1) ч до начала испытания на трещиностойкость выдерживают в воде температурой (37±1)°С.

После извлечения из воды на одном конце каждого образца алмазным диском делают надрез глубиной 4-5 мм, (см. рисунок 4). Как продолжение надреза этим же диском делают неглубокую канавку длиной 4-5 мм. Надрез очищают лезвием бритвы, убирая остатки базисного материала.

7.7.4 Проведение испытания

Образец устанавливают на опоры, канавкой вниз. На надрезанный конец образца на расстоянии 2-3 мм от края устанавливают нагружающий плунжер с шариками так, чтобы шарики располагались симметрично надрезу. Нагружают образец до появления начальной трещины и быстро убирают нагрузку. После получения начальной трещины образец нагружают вновь до его разрушения. Показатель трещиностойкости , МН/м

, рассчитывают по формуле

![]() , (4)

, (4)

где - нагрузка на стационарном участке, МН;

- толщина образца, м.

7.7.5 Оценка результатов испытания

Если показатель трещиностойкости двух образцов менее 1,0, то базисный материал считают не выдержавшим испытание; если показатель трещиностойкости одного образца менее 1,0, то испытание повторяют на свежеприготовленных образцах; если после повторных испытаний показатель трещиностойкости всех трех образцов не менее 1,0, то базисный материал считают выдержавшим испытание.

7.8 Соединение с искусственными пластмассовыми зубами

7.8.1 Материалы

Зубы пластмассовые передние верхние.

Воск стоматологический базисный.

Гипс стоматологический.

7.8.2 Аппаратура

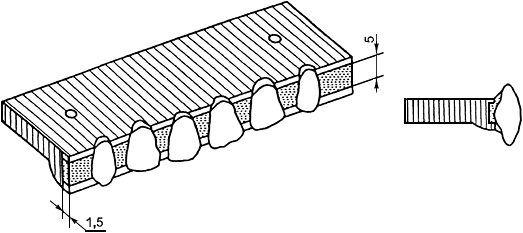

Металлическая форма (рисунок 6 а), представляющая собой лоток шириной 5 мм и глубиной 1,5 мм, для использования при монтировании зубов.

Стоматологическая кювета.

Разрывная машина по ГОСТ 28840 или испытательная машина "Инстрон", обеспечивающая скорость траверсы (0,5-10) мм/мин, оборудованная устройством для отрыва зубов (рисунок 6 б).

7.8.3 Проведение испытания

Испытанию подвергают гарнитур шести верхних передних зубов. Закрепляют зубы в металлической форме при помощи воска (см. рисунок 6 а) так, чтобы примерно половина язычной поверхности резцовой части зуба выступала из металлической формы. Загипсовывают смонтированные зубы в стоматологическую кювету. Удаляют металлическую форму и смывают воск с зубов струей кипящей воды, пока весь воск не будет смыт. Пакуют базисный материал в полученную форму и отверждают по инструкции изготовителя. Испытывают соединенные с базисом зубы на устройстве для отрыва искусственных пластмассовых зубов, сконструированном так, чтобы растягивающее усилие прилагалось к резцовой части язычной поверхности зубов в лабиальном направлении. Нагружают каждый зуб (см. рисунок 6 б) со скоростью движения траверсы в диапазоне от 0,5 до 10 мм/мин до его разрушения.

а - Металлическая форма для монтирования зубов

б - Устройство для отрыва искусственных пластмассовых зубов

Рисунок 6 - Форма для монтирования искусственных зубов и устройство для проведения испытания на соединение с искусственными пластмассовыми зубами

7.8.4 Оценка результатов испытаний

Базисный материал считают выдержавшим испытание, если разрушение проходит либо по материалу зуба, либо по базисному материалу.

Базисный материал считают выдержавшим испытание, если не менее пяти зубов соответствуют требованию 5.2.10; если только три зуба соответствуют требованию 5.2.10, то базисный материал считают не выдержавшим испытание. Если только четыре зуба выдержали испытание, приготавливают дополнительный образец и проводят повторную проверку. Базисный материал считают выдержавшим испытание, если после повторной проверки не менее пяти зубов соответствуют требованию 5.2.10.

Записывают число зубов, выдержавших испытание.

7.9 Остаточный мономер метилметакрилат

7.9.1 Сущность метода

Сущность метода заключается в экстракции метилметакрилата растворителем из полимеризата базисного материала с последующим хроматографическим анализом экстракта.

Для анализа допускается использовать методы газовой хроматографии (ГХ), жидкостной хроматографии высокого разрешения (ЖХВР) или любой другой хроматографический метод, обеспечивающий заданную точность измерения. Идентичность выбранного метода подтверждается квалифицированной проверкой, основанной на хроматографическом методе.

7.9.2 Приготовление образцов для испытаний

7.9.2.1 Аппаратура

Круглая форма с крышкой из нержавеющей стали для изготовления образцов базисного материала типов 1 и 2 в виде дисков диаметром (50±0,1) мм, толщиной (3,0±0,1) мм. Форму монтируют в гипс в зуботехническую кювету таким образом, чтобы форма и крышка располагались в разных половинах кюветы. Для изготовления образцов из полимерных базисных материалов типа 2 класса 2 и типа 3, а также капсулированных используют форму из нержавеющей стали с указанными размерами и оборудование, рекомендуемое изготовителем базисного материала. Для изготовления образцов из полимерных базисных материалов типов 4 и 5 форму указанных размеров изготавливают из свето- и радиопрозрачных материалов соответственно, рекомендуемых изготовителем, также используют оборудование, рекомендуемое изготовителем.

Шкурка шлифовальная бумажная водостойкая по ГОСТ 10054 с размером зерна приблизительно 30 и 15 мкм.

7.9.2.2 Приготовление образцов

Приготовить в форме три образца в виде дисков: каждый образец - из отдельной смеси базисного материала, приготовленной по инструкции изготовителя. После извлечения из формы образцы хранят в лабораторных условиях в темном месте не менее 24 ч. Затем обе стороны дисков подвергают влажному шлифованию шкуркой, используя поочередно шкурки более грубой и более мелкой зернистости, пока толщина дисков не будет (2,0±0,1) мм. Затем шлифуют образцы по окружности шкуркой зернистостью 15 мкм до достижения гладкой поверхности. При шлифовании следует избегать нагревания поверхностей образцов, которое может привести к потере мономера и деполимеризации. Качество готовых образцов оценивают визуально. Испытания проводят на образцах с минимальной пористостью.

До начала экстракции образцы хранят в течение (24±1) ч в лабораторных условиях в темном месте.

Примечание - Готовые образцы допускается хранить в холодильнике или морозильной камере. Если образцы хранят в холодильнике, то содержание остаточного мономера в образцах остается неизменным в течение нескольких дней. Если образцы хранят в морозильной камере температурой ниже минус 18°С, то содержание остаточного мономера в образцах сохраняется в течение нескольких месяцев.

7.9.3 Экстракция мономера

7.9.3.1 Реактивы

Гидрохинон (HQ).

Ацетон особо чистый для хроматографии.

Спирт метиловый или метанол особо чистый для хроматографии.

N-пентанол или 1-бутанол, или любой другой подходящий реактив для внутреннего стандарта, чей пик не налагается на пик опытного раствора.

7.9.3.2 Аппаратура

Магнитная мешалка со стержнями для перемешивания в полиэтиленовой или фторопластовой оболочке.

Весы лабораторные по ГОСТ 24104 высокого класса точности с погрешностью 0,1 мг.

Колбы мерные стеклянные объемом 5, 10 мл и 1 л.

Пробирки стеклянные для центрифугирования.

Пипетки мерные объемом 100 мкл и 2, 3 и 5 мл.

Центрифуга с центробежной силой 3000 g (м/с).

7.9.3.3 Приготовление растворов

7.9.3.3.1 Приготовление раствора ацетона (раствор А)

Примерно 0,02 г гидрохинона помещают в колбу объемом 1 л и добавляют ацетон до объема 1 л.

7.9.3.3.2 Приготовление раствора метанола (раствор Б)

Примерно 0,02 г гидрохинона помещают в колбу объемом 1 л и добавляют метанол до объема 1 л.

7.9.3.3.3 Приготовление раствора метанол/ацетон (раствор В)

Смешивают одну часть раствора А с четырьмя частями раствора Б.

7.9.3.3.4 Приготовление раствора внутреннего стандарта

Для того, чтобы пик внутреннего стандарта находился приблизительно в середине калибровочной кривой, в мерную стеклянную колбу объемом 10 мл помещают около 350 мг реактива для внутреннего стандарта и добавляют раствор Б до объема 10 мл.

Примечание - 10 мл объема раствора внутреннего стандарта достаточно для проведения дополнительных анализов.

При этом концентрация полученного раствора внутреннего стандарта будет около 3% массы испытуемого образца (например 650 мг), обработанного раствором А или раствором Б.

7.9.3.3.5 Приготовление испытуемых растворов

Для каждого образца проводят анализ трех проб раствора (всего проводят девять анализов).

Каждый образец разламывают на куски таких размеров, чтобы они могли пройти через горловину стеклянной мерной колбы объемом 10 мл. В каждую колбу помещают примерно 650 мг испытуемого образца. Записывают точную массу каждого образца, определенную взвешиванием на аналитических весах. В каждую колбу добавляют раствор А, доводя объем образца до 10 мл, и помещают чистый стержень для перемешивания на магнитной мешалке. Колбы плотно закрывают и перемешивают содержимое в течение (72±2) ч при комнатной температуре.

Для высаживания растворенного базисного материала из каждого раствора отбирают мерной стеклянной пипеткой аликвотную пробу объемом 2 мл и переносят ее в чистую мерную колбу объемом 10 мл. В эту колбу добавляют сначала 100 мкл раствора внутреннего стандарта, а затем раствор Б до объема 10 мл. По 5 мл полученной полимермономерной смеси из каждой колбы переносят мерной пипеткой в стеклянные пробирки для центрифугирования, устанавливают в центрифугу и центрифугируют в течение 15 мин. Чистой мерной пипеткой отбирают по 3 мл аликвотной пробы раствора из надосадочной части в каждой пробирке. Добавляют определенный дополнительный объем раствора метанола к оставшемуся в пробирке центрифугату для того, чтобы определить, полностью ли высажен полимер. Если полимер высажен полностью, то после внесения дополнительного объема раствора метанола центрифугат должен оставаться совершенно чистым и прозрачным при рассматривании его в затемненном помещении под прямым лучом света, направленным вертикально через пробирку. Если обнаружена мутность центрифугата, следует повторить высаживание добавлением большего количества раствора Б. Объем раствора метанола, затраченного в процессе высаживания полимера, следует контролировать и записать. В полученном прозрачном испытуемом растворе определить содержание остаточного мономера методом газовой хроматографии, методом жидкостной хроматографии высокого разрешения или другим эквивалентным хроматографическим методом.

7.9.4 Газовохроматографический анализ

7.9.4.1 Реактивы

Метиловый эфир метакриловой кислоты (метилметакрилат) особо чистый для хроматографии; содержание основного продукта более 99%.

7.9.4.2 Аппаратура

Газовый хроматограф для жидкостей с разложением или без разложения на входе инжектора (рекомендуемый режим разложения - 1:10) детектором пламенной ионизации и самописцем (регистрирующим прибором).

Оборудование для газовой хроматографии:

Колонка - капиллярная стеклянная трубка из кварцевого стекла длиной 30 м и внутренним диаметром 0,25 мм.

Стационарная фаза - производные полисилоксана (например с метильными или фенильными группами) или полиэтиленгликоль.

Режим кондиционирования колонки - пропускание газа в течение от 6 до 10 ч при повышенной температуре.

Рекомендуемая температура колонки - изотермическая 75°С.

Температура инжектора 200°С.

Температура детектора 200°С.

Газ-носитель - гелий для газовой хроматографии со скоростью потока около 1,3 мл/мин.

Топливные газы - водород и воздух для газовой хроматографии.

Микрошприц объемом от 0,1 до 5 мкл.

7.9.4.3 Проведение анализа

7.9.4.3.1 Приготовление калибровочных растворов

Приготовить не менее пяти стандартных растворов метилметакрилата концентрацией от 0,1% до 6% масс. Для этого в мерные колбы объемом 5 мл поместить 6, 60, 150, 300 и 400 мг метилметакрилата. В каждую колбу с определенной массой метилметакрилата добавить раствор В до объема 5 мл. Затем из каждого калибровочного раствора отобрать по 100 мкл и перенести в мерные колбы объемом 10 мл, в которые затем добавить по 100 мкл раствора внутреннего стандарта и довести объем в каждой колбе до 10 мл раствором В. Для каждого отдельного калибровочного раствора записать содержащуюся в нем массу метилметакрилата и подсчитать его концентрацию, мкг/мл.

Если содержание метилметакрилата в растворах образцов выходит за границы калибровочной кривой, следует добавить дополнительные калибровочные концентрации.

7.9.4.3.2 Получение хроматограмм

Ввести микрошприцем определенный объем раствора испытуемого базисного материала, приготовленного по 7.9.3.3.5, или калибровочного раствора, приготовленного по 7.9.4.3.1. Объем раствора для впрыскивания следует выбрать, исходя из чувствительности газового хроматографа. Объем раствора должен быть одинаковым для испытуемых и калибровочных растворов. Анализ следует продолжать до тех пор, пока не будет достигнут полный выход всех компонентов.

Для точного подсчета количества остаточного метилметакрилата в испытуемых растворах необходимо получить достаточно полное разделение всех веществ, для чего следует применять различные температурные режимы подогрева хроматографической колонки.

7.9.4.3.3 Оценка хроматограмм

Должны быть известны значения времени выхода (удержания) метилметакрилата и внутреннего стандарта, а также должно быть известно их соотношение. Точные значения времени выхода меняются в зависимости от срока службы колонки и других параметров газовой хроматографии.

Высоту пика или площадь, соответствующую выходу метилметакрилата и внутреннего стандарта, определяют методом интегрирования с помощью электронного регистрирующего прибора.

7.9.5 Подсчет и запись результатов анализа

7.9.5.1 Построение калибровочной кривой

Калибровочную кривую строят по отношению площади (высоты) пика метилметакрилата к площади (высоте) пика внутреннего стандарта (например N-пентанола) в калибровочном растворе.

Коэффициент корреляции калибровочной кривой, определенный методом линейной регрессии, должен быть не менее 0,990.

7.9.5.2 Определение процентного содержания метилметакрилата

Процентное содержание метилметакрилата определяют по отношению площади (высоты) пика метилметакрилата в растворе испытуемого образца базисного материала к площади (высоте) пика внутреннего стандарта (например N-пентанола) в растворе испытуемого образца.

Для определения концентрации метилметакрилата , мкг/мл, пользуются калибровочным графиком.

Общее количество метилметакрилата в испытуемом растворе , мкг, вычисляют по формуле

![]() . (5)

. (5)

________________

* Для высаживания растворенного образца базисного материала в стеклянную колбу с притертой пробкой к 2 мл аликвотной пробы испытуемого раствора и 100 мкл раствора внутреннего стандарта добавляют раствор Б до объема 10 мл. Если при разбавлении 2:10 полимер высаживается не полностью, данное соотношение должно быть изменено.

** Объем первоначального испытуемого раствора.

Содержание остаточного мономера в образце базисного материала ![]() , % масс, вычисляют по формуле

, % масс, вычисляют по формуле

![]() , (6)

, (6)

где - масса образца базисного материала, мкг.

7.9.5.3 Оценка результатов анализа

Если результаты анализа не менее семи испытуемых растворов соответствуют требованию 5.2.10, то базисный материал считают выдержавшим испытание. Если результаты анализов четырех или менее испытуемых растворов соответствуют требованию 5.2.10, то базисный материал считают не выдержавшим испытание.

Если результаты анализов пяти или шести испытуемых растворов соответствуют требованию 5.2.10, приготавливают дополнительные образцы и растворы и повторяют анализ. Если после повторного анализа не менее девяти образцов соответствуют требованию 5.2.10, то базисный материал считают выдержавшим испытание.

7.9.5.4 Запись результатов

Записать число испытанных растворов, результат определения остаточного мономера для каждого из них и соответствие (или несоответствие) базисного материала требованию 5.2.10.

7.10 Водопоглощение и растворимость

7.10.1 Реактивы

Силикагель свежевысушенный в течение (300±10) мин при температуре (130±5)°С.

Вода дистиллированная по ГОСТ 6709.

7.10.2 Аппаратура

Подставка для поддержания образцов в положениях, параллельных друг другу.

Два эксикатора.

Термостат суховоздушный температурой (37±1)°С.

Пинцет с полимерным покрытием.

Чистое сухое полотенце.

Микрометр с погрешностью измерения 0,01 мм по ГОСТ 6507.

Кронциркуль с погрешностью 0,01 мм.

Весы лабораторные по ГОСТ 24104.

Гири В-2-210 по ГОСТ 7328.

7.10.3 Приготовление образцов

Приготовить пять образцов по 7.5.3.

7.10.4 Проведение испытания

7.10.4.1 Кондиционирование образцов

Помещают образцы на подставке в один из эксикаторов, содержащий свежевысушенный силикагель. Эксикатор устанавливают в сушильный шкаф и выдерживают при температуре (37±1)°С в течение (2±31) ч, после чего эксикатор вынимают из сушильного шкафа и образцы переносят во второй эксикатор. Второй эксикатор должен находиться в лабораторных условиях при температуре (23±2)°С. После выдерживания во втором эксикаторе в течение (60±10) мин образцы взвешивают на аналитических весах с погрешностью 0,2 мг. В процессе испытания эксикатор должен быть закрыт, за исключением коротких промежутков времени, необходимых для удаления и помещения в него образцов. После взвешивания всех образцов заменяют силикагель в первом эксикаторе на свежевысушенный и помещают эксикатор в термостат. Повторяют испытание до тех пор, пока не будет достигнута постоянная масса , т.е. пока потеря массы каждого образца при очередном взвешивании не будет более 0,2 мг.

Подсчитывают объем , мм

, каждого образца, вычисленный по среднему значению диаметра трех измерений и среднему арифметическому значению пяти измерений толщины. Измерение толщины проводят в центре и в четырех равноудаленных от центра точках окружности.

7.10.4.2 Влажные образцы

Погружают образцы с постоянной массой в воду температурой (37±1)°С на (168±2) ч. По истечении этого времени вынимают диски из воды пинцетом с полимерным покрытием, вытирают сухим полотенцем до исчезновения видимой влаги, оставляют на воздухе для просушки в течение (15±1) с; через (60±10) с после извлечения из воды взвешивают с точностью до 0,2 мг и записывают массу образцов .

7.10.4.3 Вторичное доведение образцов до постоянной массы

После взвешивания проводят вторичное высушивание образцов в эксикаторе до постоянной массы согласно 7.10.4.1 и записывают постоянную массу высушенных образцов .

Необходимо, чтобы были созданы те же условия, что и при первом процессе сушки; для этого в эксикатор помещают то же число образцов и свежевысушенный силикагель.

7.10.5 Подсчет и запись результатов

7.10.5.1 Водопоглощение

Для каждого образца значение водопоглощения , мкг/мм

, определяют по формуле

![]() , (7)

, (7)

где - масса образца после погружения в воду, мкг;

- постоянная масса образца после вторичного высушивания , мкг;

- объем образца , мм

.

7.10.5.2 Растворимость

Для каждого образца определяют массу растворимого вещества на единицу объема , мкг/мм

, по формуле

![]() , (8)

, (8)

где - начальная постоянная масса образца, мкг.

7.10.5.3 Оценка результатов испытания на водопоглощение

Если не менее четырех образцов соответствуют требованиям 5.2.11, то базисный материал считают выдержавшим испытание; если водопоглощение не менее двух образцов не соответствует требованию 5.2.11, то базисный материал считают не выдержавшим испытание.

Если только три образца соответствуют требованию 5.2.11, приготавливают и испытывают шесть дополнительных образцов.

Если при повторных испытаниях не менее пяти образцов соответствуют требованию 5.2.11, то базисный материал считают выдержавшим испытание.

7.10.5.4 Оценка результатов испытаний на водорастворимость

Если водорастворимость не менее четырех образцов соответствует требованию 5.2.12, то базисный материал считают выдержавшим испытание; если водорастворимость не менее двух образцов не соответствует требованию 5.2.12, то базисный материал считают не выдержавшим испытание.

Если только три образца соответствуют требованию 5.2.12, приготавливают шесть дополнительных образцов и проводят повторные испытания. Если при повторных испытаниях не менее пяти образцов соответствуют требованию 5.2.12, то базисный материал считают выдержавшим испытание.

____________________________________________________________________________________

УДК 615.461:616.314:006.354 ОКС 11.060.10 Р22 ОКСТУ 9391

Ключевые слова: материалы полимерные базисные акриловые, технические требования, методы испытаний

____________________________________________________________________________________

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 2002