ГОСТ Р 58915-2020

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПРОКАТ ТОЛСТОЛИСТОВОЙ ИЗ КРИОГЕННЫХ СТАЛЕЙ

Технические условия

Cryogenic steel rolled plates. Specifications

ОКС 77.080.20

77.140.50

Дата введения 2020-10-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Центральный научно-исследовательский институт черной металлургии им.И.П.Бардина" (ФГУП "ЦНИИчермет им.И.П.Бардина")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 375 "Металлопродукция из черных металлов и сплавов"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 16 июля 2020 г. N 368-ст

4 В настоящем стандарте использованы изобретения, защищенные патентом Российской Федерации на полезную модель:

Патент на изобретение N 2414520 от 29 июня 2009 г. "Сталь конструкционная с высокой ударной вязкостью при криогенных температурах";

Патент на изобретение N 2686758 от 2 апреля 2018 г. "Конструкционная криогенная сталь и способ ее получения".

Патентообладатель - Публичное акционерное общество "Северсталь" (ПАО "Северсталь")

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на горячекатаный толстолистовой прокат (далее - листы) из криогенных сталей, предназначенный для изготовления подведомственных Ростехнадзору элементов криогенного оборудования, систем и установок.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 1497 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 1778 Сталь. Металлографические методы определения неметаллических включений

ГОСТ 2216 Калибры-скобы гладкие регулируемые. Технические условия

ГОСТ 2246 Проволока стальная сварочная. Технические условия

ГОСТ 5632-2014 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

_______________

В Российской Федерации при изготовлении проката для предприятий атомного энергомашиностроения до 31 декабря 2020 г. необходимо руководствоваться ГОСТ 5632-72 "Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки".

ГОСТ 5639 Стали и сплавы. Методы выявления и определения величины зерна

ГОСТ 6032 (ИСО 3651-1:1998, ИСО 3651-2:1998) Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость против межкристаллитной коррозии

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 7350 Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 7564 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 7565 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7566 Металлопродукция. Правила приемки, маркировка, упаковка, транспортирование и хранение

ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10243 Сталь. Методы испытаний и оценки макроструктуры

ГОСТ 11098 Скобы с отсчетным устройством. Технические условия

ГОСТ 12344 Стали легированные и высоколегированные. Методы определения углерода

ГОСТ 12345 (ИСО 671-82, ИСО 4935-89) Стали легированные и высоколегированные. Методы определения серы

ГОСТ 12346 (ИСО 439-82, ИСО 4829-1-86) Стали легированные и высоколегированные. Методы определения кремния

ГОСТ 12347 Стали легированные и высоколегированные. Методы определения фосфора

ГОСТ 12348 (ИСО 629-82) Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 12349 Стали легированные и высоколегированные. Методы определения вольфрама

ГОСТ 12350 Стали легированные и высоколегированные. Методы определения хрома

ГОСТ 12351 (ИСО 4942:1988, ИСО 9647:1989) Стали легированные и высоколегированные. Методы определения ванадия

ГОСТ 12352 Стали легированные и высоколегированные. Методы определения никеля

ГОСТ 12353 Стали легированные и высоколегированные. Методы определения кобальта

ГОСТ 12354 Стали легированные и высоколегированные. Методы определения молибдена

ГОСТ 12355 Стали легированные и высоколегированные. Методы определения меди

ГОСТ 12356 Стали легированные и высоколегированные. Методы определения титана

ГОСТ 12357 Стали легированные и высоколегированные. Методы определения алюминия

ГОСТ 12358 Стали легированные и высоколегированные. Методы определения мышьяка

ГОСТ 12359 (ИСО 4945-77) Стали углеродистые, легированные и высоколегированные. Методы определения азота

ГОСТ 12360 Стали легированные и высоколегированные. Методы определения бора

ГОСТ 12361 Стали легированные и высоколегированные. Методы определения ниобия

ГОСТ 12362 Стали легированные и высоколегированные. Методы определения микропримесей сурьмы, свинца, олова, цинка и кадмия

ГОСТ 12363 Стали легированные и высоколегированные. Методы определения селена

ГОСТ 12364 Стали легированные и высоколегированные. Методы определения церия

ГОСТ 12365 Стали легированные и высоколегированные. Методы определения циркония

ГОСТ 14019 (ИСО 7438:1985) Материалы металлические. Метод испытания на изгиб

ГОСТ 14637 Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия

ГОСТ 17745 Стали и сплавы. Методы определения газов

ГОСТ 18895 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 19903-2015 Прокат листовой горячекатаный. Сортамент

ГОСТ 21957 Техника криогенная. Термины и определения

ГОСТ 22536.0 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.6 Сталь углеродистая и чугун нелегированный. Методы определения мышьяка

ГОСТ 22536.7 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 22536.10 Сталь углеродистая и чугун нелегированный. Методы определения алюминия

ГОСТ 22727 Прокат листовой. Методы ультразвукового контроля

ГОСТ 22848 Металлы. Метод испытания на ударный изгиб при температурах от минус 100 до минус 269°С

ГОСТ 26877 Металлопродукция. Методы измерений отклонений формы

ГОСТ 28033 Сталь. Метод рентгенофлюоресцентного анализа

ГОСТ 28473 Чугун, сталь, ферросплавы, хром, марганец металлические. Общие требования к методам анализа

ГОСТ 33439 Металлопродукция из черных металлов и сплавов на железоникелевой и никелевой основе. Термины и определения по термической обработке

ГОСТ Р ИСО 148-1 Материалы металлические. Испытание на ударный изгиб на маятниковом копре по Шарпи. Часть 1. Метод испытания

ГОСТ Р ИСО 4967 Сталь. Определение содержания неметаллических включений. Металлографический метод с использованием эталонных шкал

ГОСТ Р ИСО 10153 Сталь. Определение содержания бора. Спектрофотометрический метод с применением куркумина

ГОСТ Р 54153 Сталь. Метод атомно-эмиссионного спектрального анализа

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 21957 и ГОСТ 33439, а также следующие термины с соответствующими определениями:

3.1 криогенная сталь: Сталь, предназначенная для работы при температурах ниже минус 70°С до минус 269°С.

Примечание - Основными требованиями, предъявляемыми к таким сталям, являются гарантированный запас пластичности и вязкости при рабочих температурах.

3.2 следы химического элемента в стали: Массовая доля химического элемента, присутствующего в стали, которая находится ниже предела его количественного определения в образце, взятом для химического анализа.

3.3 остаточная магнитная индукция: Магнитная индукция, остающаяся в образце после его намагничивания и снятия магнитного поля.

4 Классификация

4.1 Стали в зависимости от химического состава и диапазона рабочих температур подразделяют на:

- легированные специальные (экономнолегированные никелем) стали марок: 0Н6Б, 0Н9, 0Н9Б;

- нержавеющие стали аустенитного класса, имеющие структуру аустенита:

а) хромоникелевые стали марок: 08Х18Н10Т и 12Х18Н10Т;

б) хромомарганцевые стали марки: 10Х14Г14Н4Т;

в) сложнолегированные стали повышенной прочности марок: 03Х17Н14М3, 03Х20Н16АГ6 и 07X21Г7АН5.

4.2 Прокат подразделяют:

- по состоянию кромки:

а) с обрезной кромкой - О;

б) с необрезной кромкой - НО;

- по состоянию поставки на:

термически обработанный:

а) закалка - З;

б) закалка с последующим отпуском - З+О;

в) двойная закалка с последующим отпуском - ДЗ+О;

г) нормализация - Н;

д) нормализация с последующим отпуском - Н+О;

е) двойная нормализация с отпуском - ДН+О;

ж) закалка с прокатного нагрева - ЗПН;

термомеханически обработанный:

а) с контролируемой прокатки - КП;

б) с контролируемой прокатки с ускоренным охлаждением - КП+УКО.

5 Сортамент

5.1 Листы изготовляют толщиной от 5,00 до 70,00 мм включительно.

По согласованию изготовителя с заказчиком допускается изготовление листов других толщин.

5.1.1 Ширину и длину листов устанавливают по согласованию изготовителя с заказчиком.

5.1.2 По форме, размерам и предельным отклонениям по толщине, ширине и длине листы должны соответствовать требованиям ГОСТ 19903 для обычной точности изготовления (Б).

По согласованию изготовителя с заказчиком допускается изготовление листов повышенной точности изготовления (А).

5.2 Отклонение от плоскостности листов должно соответствовать требованиям ГОСТ 19903 для нормальной плоскостности (ПН).

5.3 Листы изготовляют с обрезной кромкой (О).

По согласованию изготовителя с заказчиком допускается изготовление листов с необрезной кромкой (НО).

6 Технические требования

6.1 Способы выплавки и/или переплава

Способы выплавки и/или переплава согласовывают при заказе. Если в заказе не указаны способы выплавки и/или переплава, то их выбор предоставляется изготовителю.

6.2 Химический состав

6.2.1 Химический состав стали марок 03Х17Н14М3, 07Х21Г7АН5, 08Х18Н10Т, 10Х14Г14Н4Т и 12Х18Н10Т по анализу ковшевой пробы должен соответствовать требованиям ГОСТ 5632.

6.2.2 Химический состав стали марок 0Н6Б, 0Н9, 0Н9Б и 03Х20Н16АГ6 по анализу ковшевой пробы должен соответствовать нормам, приведенным в таблице 1.

Таблица 1 - Химический состав криогенных сталей

Марка | Массовая доля химических элементов, % | |||||||||||||||||

стали | углерод | кремний | марганец | сера | фосфор | хром | никель | азот | ниобий | титан | алюминий | медь | кобальт | молибден | ванадий | бор | олово | сурьма |

не более | не более | |||||||||||||||||

Легированные специальные стали | ||||||||||||||||||

0Н6Б | 0,05- | 0,15- | 0,30- | 0,005 | 0,010 | не более 0,30 | 5,50- | не более 0,01 | 0,02- | 0,01- | 0,020- | 0,30 | 0,50 | 0,30 | 0,02 | 0,008 | 0,005 | 0,005 |

0Н9 | 0,03- | 0,10- | 0,30- | 0,003 | 0,008 | не более 0,20 | 8,50- | не более 0,01 | не более 0,02 | не более 0,02 | 0,010- | 0,20 | - | 0,10 | 0,01 | 0,008 | 0,015 | 0,015 |

0Н9Б | 0,05- | 0,15- | 0,30- | 0,003 | 0,010 | не более 0,20 | 8,50- | не более 0,01 | 0,02- | 0,01- | 0,020- | 0,20 | - | 0,20 | - | - | - | - |

Нержавеющие стали аустенитного класса | ||||||||||||||||||

03Х20Н | не более 0,035 | не более 0,50 | 4,00- | 0,020 | 0,030 | 20,00- | 15,00- | 0,20- | - | - | не более 0,10 | - | - | - | - | - | - | - |

Примечания | ||||||||||||||||||

6.2.3 Предельные отклонения по массовой доле химических элементов в готовой продукции из нержавеющих сталей аустенитного класса, в том числе стали марки 03Х20Н16АГ6, должны соответствовать требованиям ГОСТ 5632.

Предельные отклонения по массовой доле химических элементов в готовой продукции из легированных специальных сталей от норм, указанных в таблице 1, должны соответствовать требованиям таблицы 2.

Таблица 2 - Предельные отклонения по массовой доле химических элементов в готовой продукции из легированных специальных сталей

Наименование элемента | Предельные отклонения, % |

Углерод | +0,02 |

Кремний | +0,05 |

Марганец | ±0,05 |

Фосфор | +0,005 |

Сера | +0,003 |

Алюминий | -0,005 |

Ниобий | +0,01 |

Никель | ±0,10 |

Примечания | |

6.2.4 Массовая доля остаточных химических элементов в нержавеющей стали аустенитного класса, в том числе стали марки 03Х20Н16АГ6, должна соответствовать требованиям ГОСТ 5632.

6.2.5 Информация о назначении и температуре эксплуатации применяемых марок стали приведена в приложении А.

6.2.6 Соответствие марок стали, указанных в настоящем стандарте, маркам по стандартам ASTM, EN, JIS приведено в приложении Б.

6.3 Качество поверхности и кромок

6.3.1 Листы должны быть однородны по качеству и состоянию поверхности и не должны иметь дефектов, препятствующих их использованию по назначению.

Качество поверхности листов должно соответствовать:

- для легированных специальных сталей - требованиям ГОСТ 14637. По согласованию изготовителя с заказчиком, указанному в заказе, допускается устанавливать требования к качеству поверхности по другим нормативным документам;

- для нержавеющих сталей аустенитного класса - требованиям ГОСТ 7350, группа М2б.

6.3.2 Качество кромок должно соответствовать требованиям ГОСТ 14637.

На кромках листов не должно быть расслоений, трещин, следов усадочной раковины, рыхлости, пузырей-вздутий и раскатанных загрязнений.

6.4 Состояние поставки

Листы поставляют в следующих состояниях:

- из легированных специальных сталей марок:

а) 0Н6Б, 0Н9 - после закалки с последующим отпуском (З+О), после двойной нормализации с отпуском (ДН+О), после контролируемой прокатки (КП) или после контролируемой прокатки с ускоренным охлаждением (КП+УКО);

б) 0Н9Б - после закалки с последующим отпуском (З+О), после нормализации (Н), после контролируемой прокатки (КП) или после контролируемой прокатки с ускоренным охлаждением (КП+УКО);

- из нержавеющих сталей аустенитного класса - после закалки с охлаждением в воде, масле или на воздухе (З), с травленой поверхностью.

Состояние поставки листов, если не оговорено в заказе, определяет изготовитель и указывает в документе о качестве.

По согласованию изготовителя с заказчиком, указанному в заказе, листы всех марок могут поставляться с отличными от указанных выше состояний поставки: после нормализации (Н), после нормализации с последующим отпуском (Н+О), после двойной закали* с последующим отпуском (ДЗ+О), после закалки с прокатного нагрева (ЗПН) или после термомеханической обработки. Допускается проведение промежуточной термической обработки.

___________________

* Текст документа соответствует оригиналу. - .

6.5 Механические свойства

Механические свойства листов, определяемые на образцах, вырезанных из листов в состоянии поставки, должны соответствовать требованиям таблицы 3.

Таблица 3

Марка стали | Механические свойства при температуре (20 | Ударная вязкость, не менее | ||||||

Временное сопротивление | Предел текучести | Относительное удлинение | KCU, Дж/см | KCV, Дж/см | ||||

минус 196°С | минус 170°С | минус 196°С | минус 253°С | |||||

Легированные специальные стали | ||||||||

0Н6Б | 640 | 460 | 20 | - | 60 | 50 | - | |

0Н9 | 680-820 | толщина листа не более 30 мм | 585 | 18 | - | 110/90 | 100/80 | - |

толщина листа свыше 30 мм | 575 | |||||||

0Н9Б | 640 | 480 | 18 | - | 75 | 60 | - | |

Нержавеющие стали аустенитного класса | ||||||||

03Х20Н16АГ6 | 640 | 345 | 30 | 120 | + | + | 80 | |

03Х17Н14М3 | 490 | 196 | 40 | + | + | + | - | |

07X21Г7АН5 | 740 | 390 | 25 | 120 | + | + | + | |

10Х14Г14Н4Т | 590 | 245 | 40 | + | + | + | - | |

08Х18Н10Т | 510 | 205 | 43 | + | + | + | + | |

12Х18Н10Т | 530 | 235 | 38 | + | + | + | + | |

| ||||||||

6.6 Испытание на изгиб

Прокат должен выдерживать испытания на изгиб до параллельности сторон на оправке диаметром, равным

d=2a, (1)

где a - толщина образца,

d - диаметр оправки.

При испытании на изгиб в месте изгиба не должно быть надрывов, трещин и расслоений.

6.7 Макроструктура

Макроструктура листов при проверке на протравленных темплетах или в изломе не должна иметь расслоений, скоплений раскатанных пузырей, инородных металлических и шлаковых включений, флокенов, трещин.

6.8 Стойкость против межкристаллитной коррозии

Листы из стали марок 03Х17Н14МЗ, 03Х20Н16АГ6, 07X21Г7АН5, 08Х18Н10Т, 10Х14Г14Н4Т и 12X18Н10Т должны выдерживать испытания на стойкость против межкристаллитной коррозии (МКК). Нормы согласовывают при заказе.

6.9 Контроль ферритной фазы

Стали марок 03X17Н14МЗ, 03Х20Н16АГ6, 07X21Г7АН5, 08Х18Н10Т, 10Х14Г14Н4Т и 12Х18Н10Т контролируют на содержание ферритной фазы. Нормы согласовывают при заказе.

6.10 Магнитная индукция

Остаточная магнитная индукция листов в состоянии поставки не должна превышать 0,005 Тл. Норма остаточной магнитной индукции является факультативной. Фактические результаты контроля не являются браковочным признаком до 01.01.2024 г. и указываются в документе о качестве.

6.11 Ультразвуковой контроль

Сплошность листов при проведении ультразвукового контроля (УЗК) должна соответствовать классу 1 по ГОСТ 22727.

6.12 Свариваемость

Листы должны обладать свариваемостью, что гарантируется технологией изготовления.

6.13 Дополнительные требования к прокату, устанавливаемые по согласованию изготовителя с заказчиком

Требования в заказе указывают путем ссылки на соответствующие пункты (например, "с учетом 6.13.2") или на приведенные в них условные обозначения.

По согласованию изготовителя с заказчиком прокат изготовляют:

6.13.1 Из стали других марок, обеспечивающих установленные в настоящем стандарте свойства проката.

6.13.2 Из стали марок 0Н6Б, 0Н9 с нормами по работе удара KV отличными от установленных в таблице 3. Температуру испытания и нормы согласовывают при заказе.

6.13.3 Из стали марок 0Н6Б, 0Н9 с контролем ударной вязкости. Температуру испытания и нормы согласовывают при заказе.

6.13.4 Из нержавеющих сталей аустенитного класса, для которых в таблице 3 указан знак "+", с нормированной ударной вязкостью KCU/KCV. Температуру испытания и нормы согласовывают при заказе.

6.13.5 С контролем величины действительного зерна (НЗ). Нормы согласовывают при заказе.

6.13.6 С нормированной загрязненностью стали неметаллическими включениями (НВ). Нормы согласовывают при заказе.

6.13.7 С определением условного предела текучести . Нормы согласовывают при заказе.

6.13.8 Из стали - в соответствии с приложением В.

6.14 Примеры условных обозначений

Примеры условных обозначений проката - в соответствии с приложением Г.

7 Правила приемки

7.1 Общие правила приемки - по ГОСТ 7566 со следующими дополнениями.

7.2 Листы принимают партиями, состоящими из листов одной плавки, одного размера по толщине, одного состояния поставки. Масса партии не должна превышать массы одной плавки.

7.3 Каждую партию листов сопровождают документом о качестве, оформленным по ГОСТ 7566. В документе о качестве дополнительно указывают:

- способ выплавки или переплава стали;

- состояние поставки - в соответствии с 6.4.

7.4 Для контроля качества от партии листов отбирают:

- для химического анализа - пробы по ГОСТ 7565;

- для определения массовой доли газов - три пробы от плавки;

- для контроля размеров, отклонений формы, качества поверхности и кромок листов - все листы;

- для испытания на растяжение, ударный изгиб и изгиб при температуре (20![]() )°С - по два листа;

)°С - по два листа;

- для контроля макроструктуры - по два листа;

- для испытания на стойкость против межкристаллитной коррозии нержавеющих сталей аустенитного класса - по два листа;

- для определения содержания ферритной фазы в нержавеющих сталях аустенитного класса: в готовых листах - по два листа, или при выплавке стали - пробы по ГОСТ 2246;

- для контроля остаточной магнитной индукции - все листы;

- для ультразвукового контроля на выявление несплошностей металла - все листы;

- для контроля величины зерна - один лист;

- для контроля загрязненности стали неметаллическими включениями - два листа от плавки.

8 Методы испытаний

8.1 Отбор проб для химического анализа стали проводят по ГОСТ 7565.

Химический анализ проводят по ГОСТ 12344, ГОСТ 12345, ГОСТ 12346, ГОСТ 12347, ГОСТ 12348, ГОСТ 12349, ГОСТ 12350, ГОСТ 12351, ГОСТ 12352, ГОСТ 12353, ГОСТ 12354, ГОСТ 12355, ГОСТ 12356, ГОСТ 12357, ГОСТ 12358, ГОСТ 12359, ГОСТ 12360, ГОСТ 12361, ГОСТ 12362, ГОСТ 12363, ГОСТ 12364, ГОСТ 12365, ГОСТ 17745, ГОСТ 18895, ГОСТ 22536.0, ГОСТ 22536.1, ГОСТ 22536.2, ГОСТ 22536.3, ГОСТ 22536.4, ГОСТ 22536.5, ГОСТ 22536.6, ГОСТ 22536.7, ГОСТ 22536.8, ГОСТ 22536.9, ГОСТ 22536.10, ГОСТ 28033, ГОСТ 28473, ГОСТ Р ИСО 10153, ГОСТ Р 54153 или другими методами, обеспечивающими требуемую точность измерений и аттестованными в установленном порядке. При возникновении разногласий химический анализ проводят методами по приведенным выше стандартам.

8.2 Контроль геометрических размеров листов выполняют стандартными средствами измерения: штангенциркулем - по ГОСТ 166, микрометром - по ГОСТ 6507 или скобами - по ГОСТ 2216 в двух взаимно перпендикулярных направлениях не менее чем в трех местах, металлической линейкой - по ГОСТ 427, рулеткой - по ГОСТ 7502 или другими измерительными инструментами соответствующей точности.

Контроль отклонений формы листов проводят в соответствии с ГОСТ 26877.

8.3 Контроль качества поверхности и кромок проводят без применения увеличительных приборов. В случае необходимости проводят светление или травление поверхности.

Глубину залегания дефектов на поверхности металлопродукции определяют контрольной запиловкой и последующим измерением штангенциркулем по ГОСТ 166, микрометром по ГОСТ 6507 или скобами с отсчетным устройством по ГОСТ 11098, или другими измерительными инструментами соответствующей точности.

Контроль глубины залегания дефектов поверхности допускается проводить по методике, согласованной в установленном порядке.

8.4 От каждого отобранного листа для контроля отбирают:

- для испытания на растяжение при температуре (20![]() )°С - по одному образцу поперек направления прокатки;

)°С - по одному образцу поперек направления прокатки;

- для испытания на ударный изгиб - по три образца поперек и/или вдоль направления прокатки для каждой температуры испытания, в зависимости от заказа;

- для испытания на изгиб - по одному образцу поперек направления прокатки;

- для контроля макроструктуры - по одному темплету или образцу;

- для испытания на стойкость против межкристаллитной коррозии - образцы по ГОСТ 6032;

- для определения содержания ферритной фазы: в листе - по одному образцу, при выплавке стали - по ГОСТ 2246;

- для контроля величины зерна - один образец;

- для контроля загрязненности стали неметаллическими включениями - по 3 образца (оценка среднего балла неметаллических включений проводится по 6 образцам).

8.5 Отбор проб для механических испытаний и испытаний на изгиб проводят по ГОСТ 7564.

8.5.1 Испытание на растяжение при температуре (20![]() )°С проводят в соответствии с ГОСТ 1497.

)°С проводят в соответствии с ГОСТ 1497.

8.5.2 Испытание на ударный изгиб проводят по ГОСТ 9454 и ГОСТ 22848: для проката толщиной менее 10 мм - на образцах типа 2, 3 или 12, 13; для проката толщиной 10 мм и более - типа 1 или 11; или по ГОСТ Р ИСО 148-1.

8.5.3 Испытание на изгиб проводят в соответствии с ГОСТ 14019.

8.6 Макроструктуру контролируют на продольных или поперечных темплетах или на изломах в поставляемом профиле по ГОСТ 10243 или по другим нормативным документам, согласованным в установленном порядке.

Примечание - Для проката толщиной менее 40 мм контроль проводят в промежуточной заготовке по ГОСТ 10243.

8.7 Испытание на стойкость против межкристаллитной коррозии проводят:

- для стали марки 03Х20Н16АГ6 - по методике, согласованной в установленном порядке;

- для остальных марок нержавеющей стали аустенитного класса - по ГОСТ 6032.

Метод испытания указывают в заказе.

8.8 Определение содержания ферритной фазы проводят по нормативным документам, согласованным в установленном порядке.

8.9 Остаточную магнитную индукцию определяют в соответствии с приложением Д. Вариант проведения испытания указывают в заказе. Допускается применять другие методики, согласованные в установленном порядке.

8.10 Ультразвуковой контроль сплошности проката проводят в соответствии с ГОСТ 22727 или по другим нормативным документам, согласованным в установленном порядке.

8.11 Определение величины действительного зерна проводят по ГОСТ 5639.

8.12 Контроль загрязненности стали неметаллическими включениями проводят по ГОСТ 1778 или ГОСТ Р ИСО 4967. Метод контроля указывают в заказе, при отсутствии указания метод устанавливает изготовитель и указывает в документе о качестве.

8.13 При возникновении разногласий в оценке качества и при периодических проверках качества проката применяют методы контроля, предусмотренные настоящим стандартом.

9 Маркировка, упаковка, транспортирование и хранение

Маркировка, упаковка, оформление документации, транспортирование и хранение - в соответствии с ГОСТ 7566, ГОСТ 7350 и ГОСТ 14637.

10 Требования безопасности и охраны окружающей среды

Металлопродукция пожаро- и взрывобезопасна, нетоксична и не требует специальных мер при транспортировании, хранении и переработке.

Осуществление специальных мер по охране окружающей среды не требуется.

11 Гарантии изготовителя

Изготовитель гарантирует соответствие продукции требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

Приложение А

(справочное)

Назначение и температура эксплуатации криогенной стали различных марок

А.1 Назначение марок криогенной стали и температура их эксплуатации - в соответствии с таблицей А.1.

Таблица А.1

Обозначение | Назначение | Температура эксплуатации | |

марки стали | °С | К | |

Легированные специальные стали | |||

0Н6Б | Сварные конструкции, емкости, | не ниже минус 120 | не ниже 153,15 |

0Н9 | аппараты, работающие под | не ниже минус 196 | не ниже 77,15 |

0Н9Б | давлением | ||

Нержавеющие стали аустенитного класса | |||

03Х17Н14М3 | Сварные конструкции, работающие в средах повышенной агрессивности | от минус 196 | от 77,15 до 873,15 |

03Х20Н16АГ6 | Сварные крупногабаритные емкости, находящиеся под давлением | от минус 269 | от 4,15 до 873,15 |

07X21Г7АН5 | Сварные изделия, работающие в средах средней агрессивности; толстостенные крупногабаритные емкости | от минус 253 | от 20,15 до 673,15 |

10Х14Г14Н4Т | Разнообразное сварное оборудование, работающее в средах химических производств слабой агрессивности, криогенной техники | от минус 196 | от 77,15 до 973,15 |

08Х18Н10Т | Сварные аппараты и емкости, | от минус 269 | от 4,15 до 873,15 |

12Х18Н10Т |

|

| |

Приложение Б

(справочное)

Марки - аналоги криогенной стали, указанной в настоящем стандарте, в стандартах ASTM, EN, JIS

Б.1 Марки - аналоги криогенной стали, указанной в настоящем стандарте, в стандартах ASTM, EN, JIS*, приведены в таблице Б.1.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Таблица Б.1

Марки стали по | Марки - аналоги в стандартах | ||

настоящему стандарту | ASTM | EN | JIS |

Легированные специальные стали | |||

0Н6Б | А841 | - | SL7N 590 |

0Н9 | А353 (тип I), А553 | X7Ni9 (1.5663) | SL9N 520 |

Нержавеющие стали аустенитного класса | |||

03Х17Н14МЗ | 316L | X2CrNiMo18-14-3 (1.4435) | SUS316L |

03Х20Н16АГ6 | - | - | - |

07X21Г7АН5 | - | - | - |

10Х14Г14Н4Т | - | - | - |

08Х18Н10Т | 321 | X6CrNiTi18-10 (1.4541) | SUS321 |

12Х18Н10Т | S32109 | X8CrNiTi18-10 (1.4878) | SUS321H |

Примечание - Знак "-" означает, что аналог не определен. | |||

Приложение В

(справочное)

Информация о листовом прокате из криогенной стали по [1]

В.1 Введение

Листовой прокат с требованиями согласно настоящему приложению может быть заказан по согласованию изготовителя с заказчиком (см. 6.17.7).

В.2 Требования к химическому составу по анализу ковшевой пробы криогенной стали по [1] приведены в таблице В.1.

В.3 Механические свойства листового проката при комнатной температуре криогенной стали в состоянии поставки приведены в таблице В.2. Минимальные значения работы удара - в таблице В.3.

В.4 Информация о термической обработке для листового проката из криогенных сталей приведена в таблице В.4.

Таблица В.1

Марка стали | Массовая доля элементов | ||||||||||

Наименование | Номер | углерод | кремний | марганец | фосфор | сера | алюминий | молибден | ниобий | никель | ванадий |

марки | марки | не более | не более | не более | не более | ||||||

X8Ni9 | 1.5662 | 0,10 | 0,35 | 0,30-0,80 | 0,020 | 0,005 | - | 0,10 | - | 8,5-10,0 | 0,05 |

X7Ni9 | 1.5663 | 0,10 | 0,35 | 0,30-0,80 | 0,015 | 0,005 | - | 0,10 | - | 8,5-10,0 | 0,01 |

| |||||||||||

Таблица В.2 - Механические свойства при комнатной температуре

Марка стали | Состояние | Номинальная | Предел | Предел | Удлинение | |

Наименование | Номер | поставки | толщина t, мм | текучести | прочности на растяжение | после разрыва |

X8Ni9+NT640 | 1.5662+NT640 | +N плюс +NT |

| 490 | 640-840 | 18 |

30 | 480 | |||||

X8Ni9+QT640 | 1.5662+QT640 | +QT |

| 490 | ||

30 | 480 | |||||

X8Ni9+QT680 | 1.5662+QT680 | +QT |

| 585 | 680-820 | 18 |

30 | 575 | |||||

X7Ni9 | 1.5663 | +QT |

| 585 | 680-820 | 18 |

30 | 575 | |||||

| ||||||

Таблица В.3 - Минимальные значения работы удара

Марка стали | Состояние поставки | Номинальная толщина t, мм | Направление исследуемого | Минимальная энергия удара | ||||||||||||

Наименование | Номер |

| образца | |||||||||||||

-196 | -170 | -150 | -120 | -100 | -80 | -60 | -50 | -40 | -20 | 0 | 20 | |||||

X8Ni9+NT640 | 1.5662+NT640; | +N плюс |

| продольное | 50 | 60 | 70 | 80 | 90 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

X8Ni9+QT640 | 1.5662+QT640 | +NT; +QT | поперечное | 40 | 45 | 50 | 50 | 60 | 70 | 70 | 70 | 70 | 70 | 70 | 70 | |

X8Ni9+QT680 | 1.5662+QT680 | +QT |

| продольное | 70 | 80 | 90 | 100 | 110 | 120 | 120 | 120 | 120 | 120 | 120 | 120 |

поперечное | 50 | 60 | 70 | 80 | 90 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | ||||

X7Ni9 | 1.5663 | +QT | продольное | 100 | 110 | 120 | 120 | 120 | 120 | 120 | 120 | 120 | 120 | 120 | 120 | |

поперечное | 80 | 90 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | ||||

| ||||||||||||||||

Таблица В.4 - Рекомендуемые режимы термической обработки

Марка стали | Условия | Термическая обработка | ||||

Наименование | Номер | термической обработки | Аустенизация, °С | Среда охлаждения | Отпуск, °С | Среда охлаждения |

X8Ni9+NT640 | 1.5662+NT640 | +N плюс +NT | 880-930 | а | 540-600 | а или w |

X8Ni9+QT640 | 1.5662+QT640 | +QT | 770-830 | w или о | 540-600 | а или w |

X8Ni9+QT680 | 1.5662+QT680 | +QT | 770-830 | w или о | 540-600 | а или w |

X7Ni9 | 1.5663 | +QT | 770-830 | w или о | 540-600 | а или w |

| ||||||

Приложение Г

(обязательное)

Примеры условных обозначений

Примеры условных обозначений:

Прокат толстолистовой горячекатаный, обычной точности изготовления по толщине (Б), нормальной плоскостности (ПН), с обрезной кромкой (О), размерами 30x3000x10000 мм по ГОСТ 19903-2015, из стали марки 0Н6Б, после закалки с отпуском (З+О) по ГОСТ Р 58915-2020

![]()

Прокат толстолистовой горячекатаный, повышенной точности изготовления по толщине (А), нормальной плоскостности (ПН), с необрезными кромками (НО), размерами 15x2000x6000 мм по ГОСТ 19903-2015, из стали марки 10Х14Г14Н4Т, с качеством поверхности группы М2б по ГОСТ 7350, нормализованный (Н) по ГОСТ Р 58915-2020

![]()

Приложение Д

(обязательное)

Метод определения остаточной магнитной индукции

Д.1 Назначение

Сущность метода заключается в определении значений магнитной индукции, остающейся в листе после его намагничивания и снятия магнитного поля.

Д.2 Аппаратура

Прибор для измерения магнитной индукции с датчиком Холла или другими измерительными приборами, обеспечивающими требуемую точность и аттестованными в установленном порядке.

Д.3 Условия проведения испытания

Испытания проводят при температуре (20![]() )°С и влажности окружающей среды*.

)°С и влажности окружающей среды*.

________________

* Текст документа соответствует оригиналу. - .

Измерения, выполненные на изделиях, находящихся в штабелях или в пакетах, не считаются достоверными.

Д.4 Подготовка к испытаниям

Прибор подготавливают в соответствии с документацией (техническое описание, инструкция по эксплуатации и др.).

Д.5 Порядок проведения испытаний

Д.5.1 Испытания проводят по одному из двух вариантов. Вариант проведения испытания указывают в заказе.

Д.5.2 Вариант I

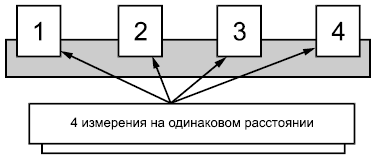

Д.5.2.1 Измерения проводят на торце листа на одинаковом расстоянии (см. рисунок Д.1).

|

Рисунок Д.1 - Схема измерения величины остаточной магнитной индукции в листе по варианту I

Д.5.2.2 На каждом листе проверяют два торца.

Д.5.3 Вариант II

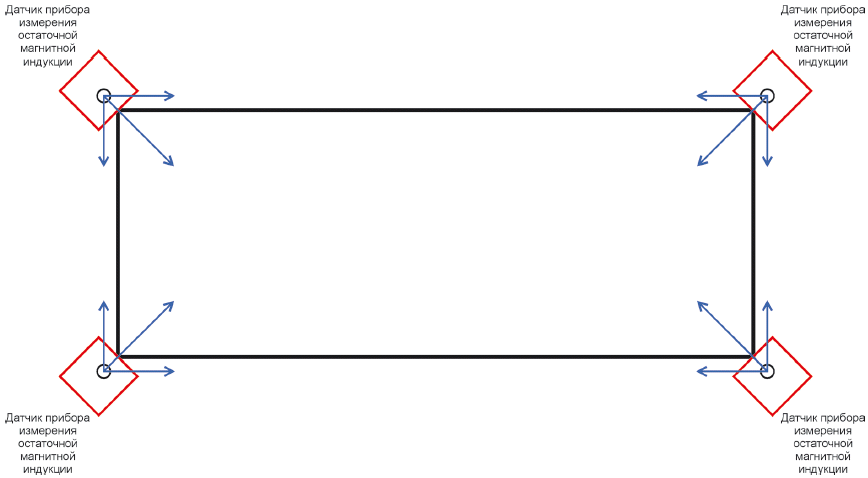

Д.5.3.1 Измерения следует проводить по углам листа (см. рисунок Д.2), поворачивая датчик измерительного прибора во всех плоскостях в поисках максимального значения.

|

Рисунок Д.2 - Схема измерения величины остаточной магнитной индукции в листе по варианту II

Д.5.3.2 На каждом листе следует проверять 4 угла.

Д.5.4 Запрещается использовать электромагниты для перемещения листов после размагничивания.

Д.6 Обработка результатов испытаний

Д.6.1 За результат значения остаточной магнитной индукции принимают отдельное максимальное пиковое показание для каждого торца (угла) листа, в единицах Тесла (Тл) или Гаусс (Гс).

Отчет об испытаниях направляют заказчику дополнительно к документу о качестве.

В отчете должно быть указано:

- для испытаний по варианту I:

а) отдельное максимальное пиковое показание для каждого торца листа;

б) показания для каждого торца листа - в общей сложности 8 показаний для каждого листа;

- для испытаний по варианту II - показания для каждого листа - в общей сложности 4 показания для каждого листа;

- тип применяемого измерителя магнитной индукции и зонда.

Д.6.2 При превышении пиковых показателей результатов измерений листы должны быть размагничены по всей плоскости и повторно измерены или забракованы.

Библиография

[1] | ЕН 10028-4:2017 | Прокат плоский стальной для работы под давлением. Технические условия. Часть 4. Никелевая легированная сталь с заданными свойствами при низких температурах |

(EN 10028-4:2017) | (Flat products made of steels for pressure purposes - Part 4: Nickel alloy steels with specified low temperature properties) |

УДК 669.14:62-213.9:006.354 | ОКС 77.080.20 |

Ключевые слова: толстолистовой прокат, листы, криогенные стали, нержавеющие стали аустенитного класса, легированные специальные стали, сортамент, технические требования, остаточная магнитная индукция, правила приемки, методы испытаний, маркировка, упаковка, транспортирование, хранение, гарантии изготовителя | |

Электронный текст документа

и сверен по:

, 2020