ГОСТ 33696-2015

(ISO 10416:2008)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РАСТВОРЫ БУРОВЫЕ

Лабораторные испытания

Drilling fluids. Laboratory testing

МКС 75.060

Дата введения 2017-08-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Энергосертпродукт" (ООО "Энергосертпродукт") на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 12 ноября 2015 г. N 82-П)

За принятие проголосовали:

Краткое наименование страны по МК (ISO 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 5 июля 2016 г. N 808-ст межгосударственный стандарт ГОСТ 33696-2015 (ISO 10416:2008) введен в действие в качестве национального стандарта Российской Федерации с 1 августа 2017 г.

5 Настоящий стандарт модифицирован по отношению к международному стандарту ISO 10416:2008* Petroleum and natural gas industries - Drilling fluids - Laboratory testing (Нефтяная и газовая промышленность. Растворы буровые. Лабораторные испытания) путем изменения отдельных фраз (слов, значений показателей, ссылок), которые выделены в тексте курсивом**, путем изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях этого текста. Разъяснения приведены в дополнительном приложении ДА. Изменения введены с целью согласования данного стандарта с уже действующими нормативными документами.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В бумажном оригинале обозначения и номера стандартов и нормативных документов в разделах "Предисловие", 4, 6, 21, 22, 26, в приложении ДА и по тексту документа отмеченные знаком "**", приводятся обычным шрифтом; остальные по тексту документа выделены курсивом. - Примечания изготовителя базы данных.

Настоящий стандарт модифицирован по отношению к указанному международному стандарту путем изменения структуры. Сравнение структуры международного стандарта со структурой настоящего стандарта приведено в дополнительном приложении ДБ.

Международный стандарт разработан международным Техническим комитетом ISO/TC 67 "Материалы, оборудование и морские сооружения для нефтяной и газовой промышленности", Подкомитетом SC 3 "Буровые растворы и растворы для закачивания и цементирования скважин".

Перевод с английского языка (en).

Степень соответствия - модифицированная (MOD)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Настоящий стандарт, устанавливающий методы испытаний материалов для буровых растворов, разработан на основе ISO 10416:2008. Настоящий стандарт разработан ввиду более требовательных методов испытаний. Испытания по настоящему стандарту разработаны в течение нескольких лет группой промышленных экспертов и были идентифицированы как воспроизводимые и точные. Испытания предназначаются для выполнения на оборудовании с лабораторной настройкой, но могут также применяться в полевых испытаниях с более жесткими условиями и оборудованием, чем обычно встречаются в наборе полевых испытаний буровых растворов.

Данные испытания разработаны для оценки определенных параметров буровых растворов. Данные свойства не обязательно используются для поддержания бурового раствора для полевого применения. Испытания, обеспечивающие большую точность или различные свойства и отличные от испытания по настоящему стандарту, приведены в стандартах по полевым испытаниям ISO 10414-1 и ISO 10414-2.

Пользователям настоящего стандарта следует знать, что подробные или отличающиеся требования могут быть необходимы для отдельных применений. Настоящий стандарт не запрещает изготовителю предлагать или покупателю принимать альтернативное оборудование или конструкторские решения для отдельного применения. В частности, это может быть применимо, если предлагается новаторская или разрабатываемая технология. Если предлагается альтернатива, изготовитель должен обозначить любые отличия от настоящего стандарта и обеспечить дополнительную информацию.

Как и в любой другой лабораторной процедуре, требующей использования потенциально опасных химикатов и оборудования, ожидается, что пользователь прошел надлежащую подготовку и обладает необходимыми знаниями в пользовании и избавлении от данных потенциально опасных материалов. Пользователь несет ответственность за соблюдение всех соответствующих местных, региональных и национальных требований для рабочих, местных регламентов здоровья, безопасности и окружающей среды.

Настоящий стандарт содержит сноски, предоставляющие примеры оборудования, реактивов и иногда поставщика(ов) доступных для торговли материалов. Данная информация приведена для удобства пользователей настоящего стандарта. Эквивалентные продукты могут использоваться, если доказано, что их применение приводит к аналогичным результатам.

1 Область применения

Настоящий стандарт устанавливает методы лабораторных испытаний материалов для буровых растворов, физико-химических и технологических характеристик буровых растворов как базовых, так и составных жидкостей.

Настоящий стандарт не предоставляет подробное руководство по процедурам контроля буровых растворов. Рекомендации по перемешиванию и испытательной температуре приведены из-за их значительного влияния на свойства буровых растворов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 33-2000** (ИСО 3104-94) Нефтепродукты. Прозрачные и непрозрачные жидкости. Определение кинематической вязкости и расчет динамической вязкости

ГОСТ 1756-2000 (ИСО 3007-99) Нефтепродукты. Определение давления насыщенных паров

ГОСТ 1770-74 (ИСО 1042-83, ИСО 4788-80) Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ ISO 2719-2013** Нефтепродукты. Методы определения температуры вспышки в закрытом тигле Пенски-Мартенса

ГОСТ ISO 3405-2013** Нефтепродукты. Определения фракционного состава при атмосферном давлении

ГОСТ 3900-85 Нефть и нефтепродукты. Методы определения плотности

ГОСТ 4682-84 Концентрат баритовый. Технические условия

ГОСТ 5066-91 (ИСО 3013-74) Топлива моторные. Методы определения температуры помутнения, начала кристаллизации и кристаллизации

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 12329-77 Нефтепродукты и углеводородные растворители. Метод определения анилиновой точки и ароматических углеводородов

ГОСТ 33213-2014** (ISO 10414-1:2008) Контроль параметров буровых растворов в промысловых условиях. Растворы на водной основе

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 реактивы для приготовления бурового раствора m (reagent grade): Химические вещества, отвечающие стандартам чистоты.

3.2 базовое масло (base oil): Углеводородное масло без каких-либо твердых частиц и воды, широко применяемое в промышленности буровых растворов для приготовления и/или растворения жидкостей для глушения или буровых растворов на водной основе.

Примечания

1 Широко применяемые базовые масла часто называются "минеральными маслами", "масло селективной очистки" или "абсорбционное масло", а также "дизельные масла".

2 См. раздел 15.

3.3 дарси k (darcy k): Проницаемость пористой среды, в которой один дарси является потоком однофазной жидкости с вязкостью 1 сП, полностью заполняющей пустоты пористой среды, текущим через пористую среду при условиях вязкого течения при скорости 1 см/с через площадь поперечного сечения 1 см

под действием давления или эквивалентного градиента гидравлического давления 1 атм/см.

Примечание - 1 сП = 1 мПа·с.

3.4 сторона осаждения (flash side): Сторона с углублением, содержащая остаток ("осаждение") от измельчения.

3.5 квартование (quarter): Смешивание и разделение на четыре пробы для обеспечения однородности проб.

3.6 мгновенная водоотдача (spurt loss): Объем жидкости, проходящий через фильтрующую среду перед образованием фильтрационной корки.

3.7 отбор пробы с помощью трубы (tube sampling): Метод отбора проб, включающий забор порошкообразной пробы из мешка или насыпи с помощью цилиндрического устройства, вставляемого в пробу, закрываемого и вытаскиваемого.

4 Обозначения и сокращения

В настоящем стандарте используют следующие обозначения:

- истирание, в миллиграммах в минуту;

- концентрация;

- концентрация бентонита, в килограммах на кубический метр;

- концентрация бентонита, в фунтах на баррель;

![]() - концентрация выбуренных твердых частиц, в килограммах на кубический метр;

- концентрация выбуренных твердых частиц, в килограммах на кубический метр;

![]() - концентрация выбуренных твердых частиц, в фунтах на баррель;

- концентрация выбуренных твердых частиц, в фунтах на баррель;

![]() - концентрация твердых частиц малой плотности, в килограммах на кубический метр;

- концентрация твердых частиц малой плотности, в килограммах на кубический метр;

![]() - концентрация твердых частиц малой плотности, в фунтах на баррель;

- концентрация твердых частиц малой плотности, в фунтах на баррель;

![]() - среднее значение поглощения метиленовой сини для твердых частиц малой плотности, в милиэквивалентах на сто граммов;

- среднее значение поглощения метиленовой сини для твердых частиц малой плотности, в милиэквивалентах на сто граммов;

![]() - поглощение метиленовой сини товарного бентонита, в милиэквивалентах на сто граммов;

- поглощение метиленовой сини товарного бентонита, в милиэквивалентах на сто граммов;

![]() - поглощение метиленовой сини выбуренных твердых частиц, в милиэквивалентах на сто граммов;

- поглощение метиленовой сини выбуренных твердых частиц, в милиэквивалентах на сто граммов;

- внутренний диаметр;

- внешний диаметр;

![]() - эквивалент бентонита, выраженный в килограммах на кубический метр;

- эквивалент бентонита, выраженный в килограммах на кубический метр;

![]() - эквивалент бентонита, выраженный в фунтах на баррель;

- эквивалент бентонита, выраженный в фунтах на баррель;

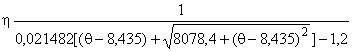

- эффективность понизителя вязкости, в процентах;

- показатель качества (математический символ);

- исправленное показание ареометра (показание ареометра за вычетом составной поправки);

- рабочая высота ареометра, в сантиметрах (см. таблицу 2);

- студенистый осадок после 10 с;

![]() - студенистый осадок после 10 мин;

- студенистый осадок после 10 мин;

- масса мышьяка в обработанной пробе, в микрограммах;

- начальная масса лопасти, в миллиграммах;

- масса пробы коммерческого бентонита, в граммах;

- масса воды, требуемой для регулирования содержания твердых частиц, в граммах;

- заданная масса суспензии, в граммах;

- масса высушенной пробы, в граммах;

- масса пробы выбуренных твердых частиц, в граммах;

- конечная масса лопасти, в миллиграммах;

- масса ртути в обработанной пробе, в граммах;

- масса первичной пробы, в граммах;

- масса остатка, в граммах;

- масса пробы, в граммах;

- показатель качества;

- щелочность буровых растворов по фенолфталеину;

- характеристика эталонного понизителя вязкости, например, предел текучести или предельное статическое напряжение сдвига в соответствии с ГОСТ 33213;

- характеристика испытательной пробы, например, предел текучести или предельное статическое напряжение сдвига в соответствии с ГОСТ 33213;

- время начального показания, в минутах;

- время конечного показания, в минутах;

- массовая доля мышьяка в пробе, в микрограммах на грамм;

- массовая доля кадмия в пробе, в микрограммах на грамм;

- массовая доля пробы в суспензии, в процентах;

- влажность, в процентах массовой доли;

- массовая доля твердых частиц, в процентах;

- массовая доля ртути в пробе, в микрограммах на грамм;

- часть материала более мелкого, чем сито, в процентах (массовая доля);

- массовая доля свинца в пробе, в микрограммах на грамм;

- масса, не прошедшая через сито (массовый остаток), выраженная как массовая доля в процентах;

- время, в минутах;

- объем раствора метиленовой сини, используемого при титровании, в кубических сантиметрах;

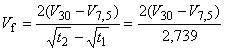

- объем фильтрата, собранный в интервале времени между 7,5 и 30 мин, в кубических сантиметрах;

- исправленный объем фильтрата, в кубических сантиметрах;

- объем раствора, в кубических сантиметрах;

- объем пробы, в кубических сантиметрах;

- объем РРТ, в кубических сантиметрах;

- мгновенная водоотдача, в кубических сантиметрах;

- объем фильтрата после 7,5 мин, в кубических сантиметрах;

- объем фильтрата после 30 мин, в кубических сантиметрах;

- статический показатель фильтрации (скорость потока), в миллилитрах в минуту;

- предел текучести, в паскалях;

- плотность, в граммах на кубический сантиметр;

- плотность кадмия в обработанной пробе, в микрограммах на кубический сантиметр;

- плотность свинца в обработанной пробе, в микрограммах на кубический сантиметр;

- вязкость воды при испытательной температуре, в миллипаскаль-секундах (см. таблицу 1);

- кажущаяся вязкость, в миллипаскаль-секундах;

- пластическая вязкость, в миллипаскаль-секундах;

- показания вязкости при скорости вискозиметра 600 об/мин, в миллипаскаль-секундах.

В настоящем стандарте применяют следующие сокращения:

АА - атомно-абсорбционная спектроскопия;

ACS - американское химическое общество;

API - американский нефтяной институт;

ASTM - американское общество по испытанию материалов;

ВВ - шарикоподшипник;

DCP - плазма постоянного тока;

DS - выбуренные твердые частицы;

EDTA - этилендиаминтетрауксусная кислота;

НТНР - высокотемпературный, с высоким давлением;

ICP - индуктивно связанная плазма;

IP - стандарт, разработанный Энергетическим институтом (ранее Институт нефти);

ISA - устройство для регулировки ионной силы;

ISE - ион-селективный электрод;

LGS - твердые частицы малой плотности;

МВТ - испытание метиленовой синью;

ПАЦ-В - полианионная целлюлоза высокой вязкости;

ПАЦ-Н - полианионная целлюлоза низкой вязкости;

РРА - прибор для определения проницаемости;

РРТ - испытание для определения проницаемости;

PTFE - политетрафторэтилен.

5 Барит

5.1 Принцип

Мелкие фракции представляют собой частицы от 2 до 10 мкм эквивалентного сферического диаметра и считаются нежелательными в буровых растворах при высоких концентрациях. Методы ситового и седиментационного анализа для определения концентрации мелких фракций приведены в 5.2-5.6.

5.2 Реактивы и оборудование

5.2.1 Диспергирующий раствор

Готовят раствор 40 г гексаметафосфата натрия и 3,6 г карбоната натрия, растворенных в 1000 см деионизированной или дистиллированной воды. Карбонат натрия используется для регулирования рН, равного 9,0 или немного меньше. После первоначального регулирования рН проверяют значение рН в день применения раствора. Когда рН становится ниже 8,0, сливают раствор.

5.2.2 Сушильный шкаф с регулируемой температурой до (105±3)°С [(220±5)°F].

5.2.3 Мешалка со скоростью вращения (11500±300) об/мин, с одинарным ребристым рабочим колесом диаметром 25,4 мм (1 дюйм).

5.2.4 Емкость для перемешивания глубиной 180 мм (7 и 1/8 дюйма), диаметром верхней части 97 мм (3 и 3/4 дюйма), диаметром

основания 70 мм (2 и 3/4 дюйма).

5.2.5 Сита с размерами ячейки 71, 45 и 30 мкм.

5.2.6 Секундомер с прямым показанием отсчета и точностью от 0 до 30 мин. в течение времени испытания.

5.2.7 Пробка резиновая, размер 13 [диаметром верхней части 68 мм (2 и 2/3 дюйма) и диаметром основания 58 мм (2 и 1/4 дюйма)].

5.2.8 Промывные склянки: одна - содержащая 125 см диспергирующего раствора, растворенного в 1 дм

дистиллированной воды, и одна - с дистиллированной водой.

5.2.9 Весы с точностью взвешивания ±0,01 г.

5.2.10 Термометр диапазоном от 16 до 32°С (от 60 до 90°F), с точностью ±0,5°С (±1°F).

5.2.11 Мерный стакан 250 см.

5.2.12 Водяная баня или комната с постоянной температурой, способная поддерживать постоянную температуру приблизительно 20°С (68°F).

5.2.13 Цилиндр стеклянный для отстаивания высотой 457 мм (18 дюймов), диаметром 63,5 мм (2,5 дюйма) с меткой объема 1000 см.

5.2.14 Ареометр ASTM N 151Н согласно стандарту [8], градуированный для снятия показаний плотности суспензии.

5.2.15 Посуда для выпаривания.

5.2.16 Шпатели лабораторные различных размеров.

5.2.17 Влагопоглотитель с осушителем из сульфата кальция или эквивалентного вещества.

5.2.18 Струйная форсунка.

5.3 Отбор проб

Отбирают четыре пробы барита по 10 г и одну пробу барита 80 г с помощью трубы и квартования.

5.4 Расчет влажности

5.4.1 Взвешивают (10±0,01) г барита, отобранного согласно 5.3.

5.4.2 Высушивают до постоянной массы при температуре (105±3)°С [(220±5)°F].

5.4.3 Охлаждают пробу во влагопоглотителе и взвешивают.

5.4.4 Вычисляют влажность , % (массовая доля), по формуле:

![]() , (1)

, (1)

где - масса первичной пробы, г;

- масса высушенной пробы, г.

5.5 Ситовый анализ

5.5.1 Взвешивают (10±0,01) г барита, отобранного согласно 5.3, помещают в емкость для перемешивания. Добавляют 44 см диспергирующего раствора. Перемешивают пробу вручную и разбавляют до объема 350 см

дистиллированной водой. Перемешивают в мешалке в течение 5 мин.

5.5.2 Промывают пробу растворенным диспергирующим раствором на сите N 0071 по ГОСТ 6613. Продолжают промывку 400 см разбавленного диспергирующего раствора с помощью промывной склянки. Затем промывают материал на сетке водопроводной водой через струйную форсунку при давлении 70 кПа (10 фунт/дюйм

) в течение 2 мин.

Во время промывки опирают коленчатый изгиб форсунки на край сита и перемещают струю по поверхности сетки. После промывки водопроводной водой промывают пробу не менее двух раз дистиллированной водой. Затем пересыпают остаток с сетки в тарированную посуду для выпаривания, удалив остаток с сетки с помощью дистиллированной воды.

5.5.3 Высушивают остаток в сушильном шкафу до постоянной массы, охлаждают во влагопоглотителе. Взвешивают с точностью ±0,01 г.

5.5.4 Повторяют процедуры по 5.5.1, 5.5.2 и 5.5.3, используя сита по ГОСТ 6613 с размерами ячеек 45 и 30 мкм и отдельные пробы барита.

5.5.5 Вычисляют массу высушенной пробы , г, массу остатка

, г, и часть материала более мелкого, чем сито

, % (массовая доля), по следующим формулам:

![]() ; (2)

; (2)

![]() ; (3)

; (3)

![]() , (4)

, (4)

где - влажность, % (массовая доля), как указано в 5.4.4;

- масса испытуемого образца, г;

- остаток, задержанный на сите, % (массовая доля).

5.6 Седиментационный анализ

5.6.1 Взвешивают (80±0,1) г барита, отобранного согласно 5.3, и помещают в емкость для смешивания. Добавляют (125±2) см диспергирующего раствора. Перемешивают пробу вручную и разбавляют до объема 400 см

дистиллированной водой. Перемешивают в мешалке в течение 5 мин.

5.6.2 Переливают смесь в цилиндр вместимостью 1000 см для отстаивания и доводят дистиллированной водой до метки 1000 см

. Тщательно перемешивают содержимое, постоянно изменяя положение цилиндра от вертикального до перевернутого положения и обратно в течение 60 с, удерживая резиновую пробку на вершине цилиндра.

5.6.3 Устанавливают цилиндр на рабочей поверхности и без промедления запускают счетчик времени. Погружают термометр в суспензию пробы.

5.6.4 Снимают показания ареометра и термометра после 5, 10, 20, 40, 90, 180 и 360 мин. (данная процедура позволяет получить размеры частиц в диапазоне от менее 2 мкм до более 10 мкм).

При снятии показаний ареометра осторожно погружают ареометр за 25 с перед снятием показания на приблизительную глубину считывания. Как только показания сняты, осторожно извлекают ареометр. Промывают ареометр деионизированной или дистиллированной водой и высушивают.

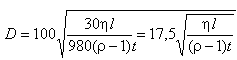

5.6.5 Вычисляют массовую долю пробы в суспензии , %, по формуле (5) и диаметр частицы

(эквивалентный сферический диаметр), мкм, по формуле (6) (см. последующие примеры листов данных и расчетов):

![]() , (5)

, (5)

где - масса высушенной пробы, г;

- плотность пробы барита, г/см

(определенная в соответствии со стандартом [7], раздел 7);

- исправленное показание ареометра [показание ареометра за вычетом составной поправки (см. 5.6.7 и 5.6.8)],

, (6)

, (6)

где - вязкость воды при испытательной температуре, мПа·с (см. таблицу 1);

- рабочая высота ареометра, см (см. таблицу 2);

- временной интервал от начала отстаивания до снятия показаний, мин.

Таблица 1 - Вязкость воды при различных температурах

Температура | Вязкость | |

°С | °F | мПа·с |

15,6 | 60 | 1,1225 |

16,1 | 61 | 1,1061 |

16,7 | 62 | 1,0911 |

17,2 | 63 | 1,0779 |

17,8 | 64 | 1,0611 |

18,3 | 65 | 1,0479 |

18,9 | 66 | 1,0324 |

19,4 | 67 | 1,0197 |

20,2 | 68 | 1,0050 |

20,6 | 69 | 0,9904 |

21,1 | 70 | 0,9785 |

21,7 | 71 | 0,9646 |

22,2 | 72 | 0,9533 |

22,8 | 73 | 0,9399 |

23,3 | 74 | 0,9291 |

23,9 | 75 | 0,9163 |

24,4 | 76 | 0,9058 |

25,0 | 77 | 0,8937 |

25,6 | 78 | 0,8815 |

26,1 | 79 | 0,8717 |

26,7 | 80 | 0,8601 |

27,2 | 81 | 0,8507 |

27,8 | 82 | 0,8396 |

28,3 | 83 | 0,8305 |

| ||

Пример - Типичный лист данных для барита и выполнение расчета

Лист данных для барита плотностью 4,30 | |||||

Время | Показания ареометра | Температура в | Отклонение ареометра от кривой, г/см | Исправленное показание ареометра | |

°С | °F | ||||

5 | 1,0350 | 25,5 | 78 | - 0,0019 | 1,0331 |

10 | 1,0280 | 25,5 | 78 | - 0,0019 | 1,0261 |

20 | 1,0210 | 25,5 | 78 | - 0,0019 | 1,0191 |

40 | 1,0140 | 25,5 | 78 | - 0,0019 | 1,0121 |

90 | 1,0120 | 25,5 | 78 | - 0,0019 | 1,0101 |

180 | 1,0085 | 25,0 | 77 | - 0,0020 | 1,0065 |

360 | 1,0070 | 25,0 | 77 | - 0,0020 | 1,0050 |

![]() ;

;

![]() .

.

Таблица 2 - Значения рабочей высоты

Неисправленное показание ареометра, см | Рабочая высота | |

см | дюйм | |

1,000 | 16,3 | 6,42 |

1,001 | 16,0 | 6,30 |

1,002 | 15,8 | 6,22 |

1,003 | 15,5 | 6,10 |

1,004 | 15,2 | 5,98 |

1,005 | 15,0 | 5,91 |

1,006 | 14,7 | 5,79 |

1,007 | 14,4 | 5,67 |

1,008 | 14,2 | 5,59 |

1,009 | 13,9 | 5,47 |

1,010 | 13,7 | 5,39 |

1,011 | 13,4 | 5,28 |

1,012 | 13,1 | 5,16 |

1,013 | 12,9 | 5,08 |

1,014 | 12,6 | 4,96 |

1,015 | 12,3 | 4,84 |

1,016 | 12,1 | 4,76 |

1,017 | 11,8 | 4,65 |

1,018 | 11,5 | 4,53 |

1,019 | 11,3 | 4,45 |

1,020 | 11,0 | 4,33 |

1,021 | 10,7 | 4,21 |

1,022 | 10,5 | 4,13 |

1,023 | 10,2 | 4,02 |

1,024 | 10,0 | 3,93 |

1,025 | 9,7 | 3,81 |

1,026 | 9,4 | 3,70 |

1,027 | 9,2 | 3,62 |

1,028 | 8,9 | 3,50 |

1,029 | 8,6 | 3,39 |

1,030 | 8,4 | 3,20 |

1,031 | 8,1 | 3,31 |

1,032 | 7,8 | 3,07 |

1,033 | 7,6 | 2,99 |

1,034 | 7,3 | 2,87 |

1,035 | 7,0 | 2,76 |

1,036 | 6,8 | 2,68 |

1,037 | 6,5 | 2,56 |

1,038 | 6,2 | 2,44 |

5.6.6 Отображают процентное содержание (массовую долю) пробы в суспензии на арифметической шкале в качестве ординаты (обозначаемой "Суммарное содержание частиц более мелких, чем сито") и диаметр частиц

на логарифмической шкале в качестве абсциссы.

5.6.7 Составная поправка находится по кривой, построенной для каждого ареометра (следует обратить внимание на то, что поправка является отрицательным числом). Поправка является необходимой по следующим причинам.

a) Формулы для процентного содержания барита, оставшегося в суспензии, в 5.6.5, основываются на использовании деионизированной или дистиллированной воды с диспергирующими веществами. В результате плотность раствора больше, чем плотность чистой воды.

b) Ареометры калибруют при 20°С (68°F), и отклонения от данной стандартной температуры приводят к погрешностям в фактических показаниях ареометра. Общая погрешность показаний возрастает при возрастании отклонений от стандартной температуры.

c) Ареометры градуируются изготовителем для снятия показаний в основании мениска, образованного жидкостью на столбике. Так как невозможно снять показания суспензии барита в основании мениска, показания следует снимать в верхней части и применять поправку.

5.6.8 Сумма поправок для трех перечисленных пунктов обозначается как составная поправка и может быть определена экспериментально следующим образом.

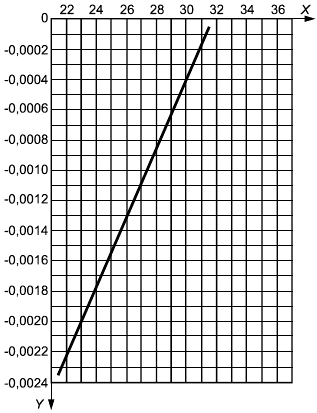

а) Графики или таблицы составных поправок для температуры через один градус для диапазона ожидаемой испытательной температуры могут быть подготовлены и использованы при необходимости. Измерение составной поправки может быть проведено при нескольких температурах, охватывающих диапазон ожидаемых испытательных температур, и поправках для испытательных температур, вычисленных с учетом прямой зависимости для наблюдаемых значений (см. рисунок 1).

- температура испытания, °С;

- поправка для наблюдаемого показания ареометра при испытательной температуре, г/мл

Рисунок 1 - Пример графика составных поправок для ареометра

b) Готовят 1000 см жидкости, состоящей из дистиллированной воды и диспергирующего вещества в пропорции, аналогичной пропорции для седиментационного испытания. Переливают жидкость в цилиндр для отстаивания. Цилиндр помещают в водяную баню с постоянной температурой, установленной для одного из двух выбранных значений температуры. Когда температура жидкости становится постоянной, осторожно погружают ареометр и после короткого интервала для уравновешивания температуры ареометра снимают показания в верхней части мениска, образованного на стержне. Для ареометра 151Н составная поправка равна единица минус данное показание. Доводят жидкость и ареометр до второго выбранного значения температуры и снимают аналогично показания.

6 Характеристики барита

6.1 Принцип

6.1.1 Реологические свойства утяжеленного бурового раствора изменяются в зависимости от плотности, примесей и мелких фракций в барите. Данное испытание сравнивает реологические свойства буровых растворов с баритом с аналогичной системой с калибровочным баритом для испытаний (стандарт [7], пункт 4.2) или баритом с известными удовлетворительными характеристиками.

6.1.2 Буровой раствор представляет собой раствор предварительно гидратированного бентонита/лигносульфоната в пресной воде. Индикатором нежелательных характеристик вследствие излишних примесей и/или мелких фракций может являться барит для сравнения со значительно низшими реологическими свойствами, чем испытательный барит.

6.1.3 Данное испытание не выявляет все нежелательные примеси и используется совместно с испытаниями барита в соответствии со стандартом [7] и рекомендуемыми процедурами химического анализа барита.

6.2 Реактивы и оборудование

6.2.1 Реактивы

6.2.1.1 Калибровочный барит для испытаний.

6.2.1.2 Эталонный бентонит.

Запасы калибровочного барита для испытаний и эталонный бентонит хранятся в организации, которая занимается поставками калибровочного барита и эталонного бентонита. Точность результатов для использования данного калибровочного материала является ответственностью самих лабораторий, использующих данный материал.

Для организации или компании, не имеющей доступа к калибровочному бариту для испытаний и эталонному бентониту, испытания могут проводиться с использованием местных материалов, регулируя количество бентонита для получения соответствующей вязкости основных буровых растворов и используя барит с известными характеристиками.

6.2.1.3 Гидроксид натрия, ч., раствор NaOH концентрацией c(NaOH) = 5 моль/л.

6.2.1.4 Лигносульфонат хрома или феррохрома, для межлабораторных сравнений.

Общая проба одного высококачественного лигносульфоната должна быть разделена между лабораториями для проведения испытаний.

6.2.2 Оборудование

6.2.2.1 Сушильный шкаф с регулируемой температурой до (105±3)°С [(220±5)°F].

6.2.2.2 рН-метр.

6.2.2.3 Ячейки для выдерживания, две или более, емкостью 500 см, изготовленные из нержавеющей стали.

6.2.2.4 Вискозиметр, способный поддерживать скорости вращения 3, 300 и 600 об/мин, в соответствии с ГОСТ 33213 (раздел 6).

6.2.2.5 Мешалка с высоким усилием сдвига, оборудованная двусторонней лопастью.

6.2.2.6 Регулятор скорости, переменный трансформатор для мешалки с высоким усилием сдвига.

6.2.2.7 Мензурка вместимостью от 1500 до 2000 см.

6.2.2.8 Колба градуированная, вместимостью 1000 см.

6.2.2.9 Емкость 10 дм.

6.2.2.10 Весы диапазоном взвешивания от 0 до 3000 г с точностью ±1 г.

6.2.2.11 Мешалка со скоростью вращения (11500±300) об/мин с одинарным ребристым рабочим колесом диаметром 25,4 мм (1 дюйм).

Рабочее колесо должно заменяться, когда потеря массы составит 10%. Первоначальная масса лопасти составляет приблизительно 5,5 г.

6.2.2.12 Чашки для мешалки, две или более в зависимости от числа исследуемых проб, глубиной 180 мм (7 и 1/8 дюйма), диаметром верхней части 97 мм (3 и 3/4 дюйма), диаметром

основания 70 мм (2 и 3/4 дюйма).

6.3 Приготовление основного бурового раствора

6.3.1 Готовят 3,5 дм эквивалента жидкого раствора бентонита с рН от 11,8 до 11,9 и показаниями по шкале вискозиметра при 600 об/мин от 20 до 24 при температуре (27±3)°С [(80±5)°F].

Может быть подготовлен больший или меньший объем. Используют подходящую емкость и пропорциональное количество бентонита, воды, лигносульфоната и раствора гидроксида натрия для получения концентрации 59,9 кг/м жидкого раствора бентонита, содержащего 11,4 кг/м

лигносульфоната и 3,42 кг/м

NaOH.

6.3.2 Для приготовления 3,5 дм эквивалента добавляют 3,5 дм

деионизированной или дистиллированной воды в 10 дм

емкость. Во время перемешивания в мешалке с высоким усилием сдвига при скорости (8500±1000) об/мин медленно добавляют 210 г бентонита. Располагают вал мешалки с высоким усилием сдвига в смещенном положении относительно центра емкости для максимального усилия сдвига. Продолжают перемешивание в течение 30 мин.

6.3.3 Выдерживают в течение не менее 16 ч в запечатанной емкости при комнатной температуре.

6.3.4 После выдерживания повторно перемешивают раствор в течение 5 мин в мешалке с высоким усилием сдвига при скорости (8500±1000) об/мин. Медленно добавляют 40 г лигносульфоната, затем добавляют (55±10) см NaOH концентрацией 5 моль/л. Перемешивают в течение 30 мин после добавления NaOH.

6.3.5 Выдерживают в течение не менее 4 ч в запечатанной емкости при комнатной температуре.

Рекомендуется выдерживать в течение 16 ч, несмотря на возможность использования основного бурового раствора после выдерживания в течение 4 ч.

6.3.6 Перемешивают основной буровой раствор в течение 5 мин при скорости (8500±1000) об/мин. Измеряют рН бурового раствора и регулируют рН в пределах диапазона от 11,8 до 11,9 с помощью NaOH концентрацией 5 моль/л.

6.3.7 Снимают показания вискозиметра для основного бурового раствора при скорости 600 об/мин при температуре (27±3)°С [(80±5)°F]. Показание по шкале вискозиметра при 600 об/мин должно быть в пределах от 20 до 24. Если показание находится в диапазоне от 18 до 19, увеличение усилия сдвига перемешивания обычно увеличивает показания до допустимого диапазона. Если повторное перемешивание не дает надлежащих показаний, проверяют материалы и используемое оборудование. Если показания находятся в диапазоне от 24 до 28, для регулирования добавляют деионизированную или дистиллированную воду частями по 50 см. После каждого добавления перемешивают в течение 10 мин и проверяют показания по шкале вискозиметра при 600 об/мин. Если показание остается более 24, добавляют больший объем воды, не превышающий 250 см

. Когда показания по шкале вискозиметра при 600 об/мин попадают в указанный диапазон, измеряют и записывают рН и приступают к процедуре по 6.4.

6.4 Испытание реологических свойств

6.4.1 Отмеряют 240 см основного бурового раствора в две или более чашки для мешалки (одна чашка - для каждого исследуемого барита и одна чашка - для калибровочного барита для испытаний).

6.4.2 Во время перемешивания в мешалке медленно добавляют 480 г испытуемой пробы в основной буровой раствор. Перемешивают в течение 5 мин. Очищают стенки емкости для перемешивания всего объема барита. Дополнительно перемешивают в течение 10 мин.

6.4.3 Повторяют процедуру по 6.4.2, используя калибровочный барит для испытаний.

6.4.4 Переливают каждый из утяжеленных растворов в ячейки для выдерживания. Запечатывают и взвешивают ячейки. Записывают массу с точностью ±1 г.

6.4.5 Выдерживают пробы, вращая в течение 16 ч при температуре (105±3)°С [(220±5)°F].

6.4.6 Охлаждают ячейки до (25±3)°С [(77±5)°F] и взвешивают. Если изменение массы ячейки превышает 5 г по сравнению с результатом в 6.4.4, отклоняют пробу и повторяют испытание.

6.4.7 Открывают ячейки для выдерживания и перемешивают выдержанный буровой раствор в мешалке в течение 5 мин.

6.4.8 В течение 30 с после перемешивания и при температуре пробы (27±3)°С [(80±5)°F] измеряют реологические свойства. Определяют и записывают пластическую вязкость, предел текучести, студенистый осадок после 10 с и студенистый осадок после 10 мин и рН в соответствии с ГОСТ 33213 (разделы 6 и 11). Также записывают температуру пробы.

6.5 Расчет

6.5.1 Существенные различия между реологическими свойствами раствора калибровочного барита и раствора пробы барита являются наилучшими индикаторами нежелательных характеристик. Барит с меньшим количеством примесей и мелких фракций обычно имеет более низкие значения пластической вязкости, предела текучести и студенистого осадка, чем калибровочный барит.

6.5.2 Одной из целей сравнения является определение показателя качества различных жидких растворов по следующей формуле:

![]() , (7)

, (7)

где - пластическая вязкость, мПа·с;

- предел текучести, Па;

- студенистый осадок после 10 с;

![]() - студенистый осадок после 10 мин.

- студенистый осадок после 10 мин.

Примечание - В большинстве случаев улучшенные характеристики могут ожидаться, если показатель качества испытательной пробы будет эквивалентен или менее, чем калибровочный барит.

Пример - Если для калибровочного барита равен 150,

, равный 150 или менее, указывает на лучшие характеристики барита. В аналогичной последовательности испытания испытуемый барит с

, равным 200, может добавлять излишние мелкие фракции и придавать высокую вязкость полевым буровым растворам.

7 Абразивная способность утяжеляющих материалов

7.1 Принцип

7.1.1 Утяжеляющие материалы для буровых растворов могут значительно изменяться относительно абразивных свойств. Данное лабораторное испытание разработано для измерения и оценки относительной абразивной способности.

7.1.2 Испытания проводятся с использованием стандартной испытательной лопасти, прикрепленной к валу мешалки с высоким усилием сдвига для перемешивания основного бурового раствора, содержащего утяжеляющий материал. Потеря массы лопасти используется для вычисления абразивной способности утяжеляющего материала в миллиграммах в минуту.

7.1.3 Данное испытание предназначается для выявления относительного индекса изнашивания для утяжеляющих материалов. Не следует применять материалы, являющиеся причиной абразивного износа полевых систем для буровых растворов.

7.2 Реактивы и оборудование

7.2.1 Эталонный бентонит.

Запасы эталонного бентонита для испытаний хранятся в организации, которая занимается поставками эталонного бентонита. Точность результатов для использования данного калибровочного материала является ответственностью самих лабораторий, использующих данный материал.

7.2.2 Детергент.

7.2.3 Дистиллированная вода, соответствующая требованиям ГОСТ 6709.

Для подготовки всех реактивов, калибровочных стандартов и воды для растворения используют дистиллированную воду.

7.2.4 Мешалка со скоростью вращения (11500±300) об/мин, с одинарным ребристым рабочим колесом диаметром 25,4 мм (1 дюйм).

Рабочее колесо должно быть заменено лопастью для испытания на абразивный износ в соответствии с 7.2.8.

7.2.5 Емкость глубиной 180 мм (7 и 1/8 дюйма), диаметром верхней части 97 мм (3 и 3/4 дюйма), диаметром

основания 70 мм (2 и 3/4 дюйма).

7.2.6 Весы с точность взвешивания ±0,0001 г.

7.2.7 Весы с пределом взвешивания до 500 г и с точностью ±0,1 г.

7.2.8 Лопасть для испытания на абразивный износ стальная диаметром 36,5 мм (1,4 дюйма); плоская сторона толщиной 1,4 мм (0,05 дюйма); твердость по шкале Роквелла 16; с четырьмя волнами глубиной 6,4 мм (0,25 дюйма) и шириной 15,3 мм (0,6 дюйма); центральное отверстие диаметром 7,1 мм (0,28 дюйма); покрытие G-90 массой 12 г.

Каждая лопасть может использоваться до суммарной потери массы 200 мг (приблизительно четыре испытания).

7.2.9 Винт 13 мм (1/2 дюйма), размер 10, крепежный винт с полукруглой головкой, 32 нитки/дюйм резьбы, для крепления лопасти для испытания на абразивный износ на вал абразивной мешалки.

7.2.10 Тахометр с возможностью измерения до (11000±50) об/мин.

7.2.11 Цилиндр мерный, соответствующий требованиям ГОСТ 1770, вместимостью (500±2,5) см.

7.2.12 Вискозиметр прямого показания в соответствии с ГОСТ 33213** (раздел 6).

7.2.13 Счетчик времени механический или электрический с точностью ±0,1 мин в течение времени испытания.

7.2.14 Маленькая щетка.

7.3 Определение абразивного износа

7.3.1 Готовят основную суспензию, добавив (15,0±0,1) г эталонного бентонита в (350±2,5) см дистиллированной воды в емкость во время перемешивания в мешалке. Для испытания необходимо не менее двух таких суспензий.

7.3.2 После перемешивания в мешалке в течение 5 мин извлекают емкость из мешалки и очищают стенки емкости шпателем, чтобы удалить всю глину, прилипшую к стенкам емкости. Проверяют, вся ли глина, прилипшая к шпателю, перемещена в суспензию.

7.3.3 Снова помещают емкость в мешалку и продолжают перемешивание в течение 15 мин. Емкость следует извлекать из мешалки для очистки стенок от глины, прилипшей к стенкам емкости, через интервалы времени 5 мин. Общее время перемешивания после добавления глины должно равняться 20 мин.

7.3.4 Переливают основную суспензию в чашку вискозиметра, поставляемую с вискозиметром прямого чтения. Показания по шкале вискозиметра при 600 об/мин должны регистрироваться, когда будет достигнута постоянная величина. Показания по шкале вискозиметра при 600 об/мин не должны превышать 10 при испытательной температуре (25±1)°С [(77±3)°F]. При необходимости показания по шкале вискозиметра при 600 об/мин основной суспензии могут быть понижены добавлением небольшого количества воды.

7.3.5 Переливают (300±2,5) см основной суспензии в емкость для перемешивания [берут (280±2,5) см

при испытании барита].

7.3.6 Добавляют (300±1) г утяжеляющих материалов в испытательную емкость с основной суспензией.

7.3.7 Без промедления перед использованием очищают лопасть с помощью детергента и маленькой щетки. Тщательно прополаскивают и высушивают. Взвешивают очищенную и высушенную лопасть для испытания на абразивный износ с точностью ±0,1 мг. Записывают как (мг).

Следует использовать только лопасти, не подвергшиеся коррозии.

7.3.8 Отсоединяют шнур питания мешалки во избежание несчастных случаев во время установки лопасти. Следует отцентрировать и закрепить лопасть на вал мешалки с помощью стопорной шайбы и винта для испытания на абразивный износ так, чтобы волны были направлены в нисходящем положении.

7.3.9 Не включая мешалку, помещают емкость для перемешивания в мешалку так, чтобы край соприкасался с выключателем расцепляющей катушки. Запускают мешалку несколькими нажатиями кнопки "включения-выключения" для плавного разгона вала до заданной скорости.

Примечание - Резкий пуск может привести к выливанию суспензии из чашки.

Лопасти следует полировать после изготовления для удаления острых краев. Лопасти следует устанавливать в мешалку так, чтобы волны были направлены в нисходящем положении.

7.3.10 Проводят испытание в течение (20±0,1) мин.

7.3.11 Выключают мешалку, разъединяют шнур питания, извлекают емкость для перемешивания и лопасть для испытания на абразивный износ.

7.3.12 Очищают и высушивают лопасть для испытания на абразивный износ и взвешивают с точностью ±0,1 мг. Записывают как (мг).

7.3.13 Вычисляют абразивный износ , мг/мин, по следующей формуле:

![]() , (8)

, (8)

где - начальная масса лопасти, мг;

- конечная масса лопасти, мг;

- время, мин (для данной процедуры 20 мин).

7.3.14 Точность испытания для данной процедуры следующая:

±0,45;

±0,78,

где - воспроизводимость в пределах одной лаборатории, максимальное ожидаемое расхождение между результатами двух испытаний одной и той же пробы в одной и той же лаборатории при 95% доверительном уровне;

- воспроизводимость между лабораториями, максимальное ожидаемое расхождение между результатами испытаний двух лабораторий одной и той же пробы при 95% доверительном уровне.

Вследствие отличия данного испытания от абсолютного измерения следует осторожно проводить оценку результатов испытаний. Наилучшая оценка достигается при сравнении результатов испытаний пробы с результатами испытаний утяжеляющего материала с доказанными характеристиками.

8 Ртуть в барите для буровых растворов

8.1 Принципы

8.1.1 Данный метод предоставляет определение содержания ртути (Hg) в барите для буровых растворов. Для исследования используют метод атомной абсорбции холодного пара после вываривания и окисления пробы для гарантии того, что большая часть Hg в пробе растворена в водной среде и преобразована в ионы ртути.

8.1.2 Метод атомной абсорбции холодного пара основывается на поглощении энергии света длиной волны 253,7 нм от паров ртути. Hg восстанавливается до элементарной ртути и удаляется из раствора в закрытой системе. Пары Hg проходят через ячейку, помещенную в световой путь лампы - излучателя ртути. Спектральная поглощаемая способность (пиковое значение) измеряется как функция от содержания ртути.

8.2 Реактивы и оборудование

8.2.1 Дистиллированная вода, соответствующая требованиям ГОСТ 6709.

Для подготовки всех реактивов, калибровочных стандартов и воды для растворения используют дистиллированную воду.

Примечание - Специальные реактивы с низким содержанием ртути доступны для химических веществ, приведенных в 8.2.2-8.2.7.

8.2.2 Соляная кислота (HCI), х.ч., концентрированная.

8.2.3 Азотная кислота (![]() ), х.ч., концентрированная.

), х.ч., концентрированная.

8.2.4 Смесь азотной и соляной кислот.

Готовят непосредственно перед использованием, осторожно добавив три объема концентрированной соляной кислоты (HCI) в один объем концентрированной азотной кислоты (![]() ).

).

8.2.5 Соляная кислота, ![]() 1,2 моль/л.

1,2 моль/л.

Добавляют 100 см концентрированной соляной кислоты (HCI) в 500 см

воды в градуированную колбу вместимостью 1000 см

. Разводят водой до метки 1000 см

.

8.2.6 Хлорид олова, х.ч., раствор.

Добавляют 10 г хлорида олова (![]() ) в 50 см

) в 50 см соляной кислоты (HCI) концентрацией 1,2 моль/л (см. 8.2.5) в колбу вместимостью 100 см

. Разводят до метки соляной кислотой концентрацией 1,2 моль/л.

8.2.7 Гидрохлорид гидроксиламина, х.ч., раствор.

Растворяют 12 г гидрохлорида гидроксиламина в воде и доводят до метки 100 см дистиллированной и деионизированной водой.

8.2.8 Перманганат калия, х.ч., 5% раствор.

Растворить 5 г перманганата калия (![]() ) в 100 см

) в 100 см воды.

8.2.9 Персульфат калия, х.ч., раствор.

Растворяют 50 г персульфата калия (![]() ) в воде и доводят до 1000 см

) в воде и доводят до 1000 см горячей водой (60°С) (140°F).

8.2.10 Ртуть, основной раствор (1 см раствора = 1 мг Hg, который эквивалентен стандарту с концентрацией Hg 1 г/дм

).

Растворяют 0,1354 г хлорида ртути в 75 см воды. Добавляют 10 см

концентрированного

![]() и доводят объем до 100 см

и доводят объем до 100 см.

Примечание - Коммерческий основной раствор Hg является доступным и может быть использован в качестве альтернативы приготовления основного раствора.

8.2.11 Ртуть, промежуточный раствор (раствор 1 см = 10 мкг Hg, который эквивалентен стандарту с концентрацией Hg 10 мкг/см

или 10 мг/дм

).

Пипеткой отмеряют 1 см основного раствора Hg в колбу вместимостью 100 см

и доводят до метки водой, содержащей 10 см

концентрированной

![]() на 1000 см

на 1000 см. Раствор устойчив в течение нескольких недель.

Стандарты Hg с более низкой концентрацией (менее 10 мкг/см) следует хранить в стеклянной емкости, чтобы избежать потери/увеличения Hg от взаимодействия с атмосферой.

8.2.12 Ртуть, рабочий раствор (раствор 1 см = 0,1 мкг Hg, который эквивалентен стандарту с концентрацией Hg 0,1 мкг/см

или 0,1 мкг/дм

).

Пипеткой отмеряют 1 см промежуточного раствора Hg в колбу вместимостью 100 см

и доводят до метки водой, содержащей 10 см

концентрированной

![]() на 1000 см

на 1000 см.

8.2.13 Атомно-абсорбционный спектрофотометр.

Любой атомно-абсорбционный элемент, оснащенный фоновым компенсатором и аппаратно-программным блоком для пробы, в который можно установить подходящую поглощающую ячейку. Следует пользоваться рекомендациями изготовителя по настройке оборудования.

Оборудование, специально разработанное для измерения ртути по методу холодного пара, является коммерчески доступным и может быть альтернативой атомно-абсорбционному спектрофотометру.

8.2.14 Ртутный полый катод или газоразрядная лампа с электродом.

8.2.15 Самописец.

Является подходящим любой многодиапазонный самописец с переменной скоростью, совместимый с системой обнаружения ультрафиолета.

8.2.16 Поглощающая ячейка.

Стандартные спектрофотометрические ячейки длиной 100 мм (4,0 дюйма) могут использоваться при наличии кварцевых торцовых окошек. Ячейка присоединяется к горелке и поддерживается прямолинейно в луче света для получения максимального коэффициента пропускания.

Примечания

1 Подходящие ячейки могут быть сконструированы из стеклянной трубки размерами 25 мм (1,0 дюйма)

100 мм (4,0 дюйма) длины, с кварцевыми окошками диаметром 25 мм (1,0 дюйма)

1,6 мм (1/16 дюйма) толщины, прикрепленными на торцах. Входной и выходной порты для газа [также стеклянные, но

8 мм (3/16 дюйма)], прикрепленные на расстоянии 13 мм (5/8 дюйма) от каждого торца.

2 Более длинные ячейки [например, 300 мм (12,0 дюймов)] характерны для отделяемых систем Hg и обеспечивают более низкие пределы обнаружения.

8.2.17 Источник газа, азот или аргон.

8.2.18 Расходомер, способный к измерению расхода газа, равного 1 дм/мин.

8.2.19 Аэратор, состоящий из прямой стеклянной фритты, имеющей грубую пористость.

Чистая гибкая пластмассовая труба, используется для прохождения пара Hg из колбы для проб до поглощающей ячейки и обратно.

8.2.20 Осушительный патрон диаметром 15 мм (6 дюймов)20 мм (3/4 дюйма), содержащий 20 г перхлората магния, упакованный с использованием стеклянного волокна на обоих торцах.

8.2.21 Сосуд для реакции, стеклянная емкость вместимостью от 250 до 300 см, оснащенная стеклянным круглым соединением.

Склянка для промывания газов является наиболее подходящей в качестве сосуда для реакций.

8.2.22 Сосуд для вываривания, колба вместимостью 250 см со стеклянным круглым соединением с конденсатором с водяным охлаждением.

8.2.23 Фильтровальная ячейка, любое оборудование, способное фильтровать вываренные пробы через фильтровальную бумагу номер 40 или 42.

8.3 Приготовление стандартов

Примечание - Некоторое оборудование для обнаружения ртути требует стандарты с концентрациями ртути в десять раз выше.

8.3.1 Стандарт Hg 0,005 мкг/см: перемешивают 5 см

рабочего раствора Hg (8.2.12) в градуированной колбе вместимостью 100 см

и доводят до метки соляной кислотой (HCI) концентрацией 1,2 моль/л.

8.3.2 Стандарт Hg 0,010 мкг/см: перемешивают 10 см

рабочего раствора Hg в градуированной колбе вместимостью 100 см

и доводят до метки согласно 8.3.1.

8.3.3 Стандарт Hg 0,020 мкг/см: перемешивают 20 см

рабочего раствора Hg в градуированной колбе вместимостью 100 см

и доводят до метки согласно 8.3.1.

8.3.4 Стандарт Hg 0,050 мкг/см: перемешивают 50 см

рабочего раствора Hg в градуированной колбе вместимостью 100 см

и доводят до метки согласно 8.3.1.

8.4 Вываривание пробы

8.4.1 Взвешивают 2,0 г пробы барита для буровых растворов и помещают в колбу вместимостью 250 см.

8.4.2 Добавляют 40 см смеси азотной и соляной кислот, 15 см

![]() и 8 см

и 8 см

![]() в колбу и нагревают в колбе с обратным холодильником в течение 60 мин с помощью конденсатора с водным охлаждением в вытяжном шкафу. Охлаждают.

в колбу и нагревают в колбе с обратным холодильником в течение 60 мин с помощью конденсатора с водным охлаждением в вытяжном шкафу. Охлаждают.

Примечание - Следует принять необходимые меры для предотвращения потери ртути во время вываривания.

8.4.3 Добавляют 6 см раствора гидрохлорида гидроксиламина для уменьшения излишнего перманганата до потери цвета раствора.

8.4.4 Позволяют твердым частицам отстояться и фильтруют раствор через фильтровальную бумагу номер 42 или 40 в колбу вместимостью 100 см. Несколько раз промывают водой сосуд для вываривания и остаток на фильтре. Доводят водой до метки.

8.4.5 Готовят холостую пробу, выполняя процедуры по 8.4.2-8.4.4 без пробы.

8.5 Проверка на восстановление Hg во время вываривания

8.5.1 Перемешивают 10 см рабочего раствора (см. 8.2.12), содержащего 1,0 мкг Hg, в один из сосудов для вываривания вместимостью 250 см

.

8.5.2 Очищают согласно процедурам по 8.4.2-8.4.4.

8.6 Анализ стандартов и проб

Примечание - Вследствие токсичности ртутного пара следует избегать его вдыхания. Необходимо включить заслонку в системе для прохождения пара через абсорбирующую среду эквивалентными объемами ![]() с концентрацией 0,1 моль/л и 10%

с концентрацией 0,1 моль/л и 10% ![]() .

.

8.6.1 Включают систему Hg, регулируют расход воздуха и обнуляют оборудование согласно техническим требованиям изготовителя.

Примечание - Каждая система для определения Hg имеет несколько различные физические конструкции и методологии. Система, указанная ниже, служит одним из полезных примеров однопроходной конструкции.

8.6.2 Перемешивают 5 см раствора хлорида олова в сосуд для реакции, содержащий 100 см

воды, и позволяют промывочному газу проходить через оборудование для аэрации и поглощающую ячейку до полного отсутствия сигнала спектральной поглощательной способности.

8.6.3 Отклоняют поток газа с помощью двунаправленного клапана и переливают 1 см стандарта Hg 0,005 мкг/см

(см. 8.3.1) в сосуд для реакции, ждут 1 мин. Затем позволяют промывочному газу проходить до достижения пиковой точки на самописце и постепенного возврата сигнала к нулю. Ополаскивают колбу в соляной кислоте с концентрацией 1,2 моль/л и затем в воде между анализами. Повторяют с каждым стандартом, подготовленным согласно 8.3.2-8.3.4.

Примечание - В некоторых системах определения Hg регулировку расхода воздуха и обнуление оборудования проводят согласно техническим требованиям изготовителя.

8.6.4 Повторяют процедуры по 8.6.2 и 8.6.3 для каждой пробы, используя объемы от 0,5 до 5 см (из общего объема 100 см

).

Примечание - В некоторых системах определения Hg стандартная кривая включает значения Hg 0,05; 0,1; 0,2; 0,5 и 1,0 мкг.

8.6.5 Аналогично анализируют 1 см пробы, приготовленной для проверки на восстановление Hg по 8.5. Спектральная поглощательная способность для пробы должна быть не менее 95% спектральной поглощательной способности стандарта Hg 0,010 мкг/см

(см. 8.3.2).

8.7 Расчет

8.7.1 После проведения анализа стандартов строят стандартную кривую, отображая высоту пиков в зависимости от микрограммов ртути (0; 0,005; 0,01; 0,02; 0,05; 0,10 мкг).

Примечание - В некоторых системах определения Hg стандартная кривая включает значения Hg 0,05; 0,1; 0,2; 0,5 и 1,0 мкг.

8.7.2 Измеряют высоту пика испытательной пробы и снимают показания содержания ртути по стандартной кривой.

8.7.3 Вычисляют массовую долю ртути мкг/г, по следующей формуле:

![]() , (9)

, (9)

где - масса ртути в вываренной пробе, мкг;

- масса первичной пробы, г;

- объем вываренного раствора, см

(100 см

для данной процедуры);

- точный объем пробы, см

.

9 Кадмий и свинец в барите для буровых растворов

9.1 Принцип

9.1.1 Данный метод распространяется на определение кадмия (Cd) и свинца (Pb) в барите для буровых растворов. Атомная абсорбция (АА) используется для анализа после вываривания пробы для гарантии того, что большая часть Cd и Pb в пробе растворена в водной среде.

9.1.2 Водная проба, содержащая расплавленные ионы Cd и Pb, распыляется и всасывается в пламя. Во время раздельных исследований лучи света с длиной волны 228,8 нм для кадмия и 283,3 нм для Pb пропускают через пламя в монохроматор и на датчик, который измеряет количество поглощенного света. Энергия света, поглощенная пламенем, является мерой концентраций Cd и Pb в пробе.

9.2 Реактивы и оборудование

9.2.1 Дистиллированная вода, соответствующая требованиям ГОСТ 6709.

Для подготовки всех реактивов, калибровочных стандартов и воды для растворения используют дистиллированную воду.

9.2.2 Раствор соляной кислоты.

Добавляют один объем концентрированной соляной кислоты (HCI), х.ч., в равный объем воды (1:1).

9.2.3 Азотная кислота (![]() ), х.ч., концентрированная, химически чистая.

), х.ч., концентрированная, химически чистая.

9.2.4 Нитрат кадмия, х.ч., для основного раствора Cd (1 см раствора = 0,1 мг Cd, который эквивалентен стандарту с концентрацией Cd 100 мкг/см

или 100 мг/дм

).

Взвешивают 0,2744 г нитрата кадмия [![]() , ч.д.а.], растворяют в 200 см

, ч.д.а.], растворяют в 200 см воды в колбе вместимостью 1000 см

. Добавляют 20 см

раствора соляной кислоты (см. 9.2.2) и доводят водой до метки 1000 см

.

9.2.5 Нитрат свинца, х.ч., для основного раствора Pb (1 см раствора = 1 мг Pb, который эквивалентен стандарту с концентрацией Pb 1 мг/см

или 1 г/дм

).

Взвешивают 1,599 г [![]() , ч.д.а.], растворяют в 200 см

, ч.д.а.], растворяют в 200 см воды, добавляют 10 см

![]() (концентрированной) и доводят водой до метки 1000 см

(концентрированной) и доводят водой до метки 1000 см.

Примечание - Коммерческие основные растворы Cd и Рb являются доступными и рекомендуются в качестве альтернативы приготовления основного раствора. Основной раствор Cd с концентрацией 100 мкг/см(см. 9.2.4) может быть приготовлен следующим образом: перелить 100 см

стандарта Cd с концентрацией 1 мкг/дм

в градуированную колбу вместимостью 1000 см

и добавить 20 см

соляной кислоты (см. 9.2.2), доведя до метки водой.

9.2.6 Атомно-абсорбционный спектрофотометр.

Любой атомно-абсорбционный элемент, оснащенный источником энергии, системой с распылительной форсункой, монохроматором, детектором и фоновым компенсатором. Следует пользоваться рекомендациями изготовителя по настройке оборудования.

9.2.7 Кадмиевый и свинцовый полые катоды или газоразрядные лампы без электрода.

9.2.8 Топливо.

Коммерческий класс ацетилена является приемлемым.

9.2.9 Воздух для окисления, подаваемый от линии сжатого воздуха, лабораторного компрессора или баллона со сжатым воздухом.

9.2.10 Сосуд для вываривания, колба вместимостью 250 см со стеклянным круглым соединением с конденсатором с водяным охлаждением.

9.2.11 Фильтровальная ячейка.

Любое оборудование, способное фильтровать вываренные пробы через фильтровальную бумагу номер 40 или 42.

9.3 Приготовление смешанных стандартов кадмия и свинца

9.3.1 Стандарт 0,1 мкг/см Cd плюс 1 мкг/см

Pb: перемешивают по 1 см

основных растворов Cd и Рb в градуированной колбе вместимостью 1000 см

, заполняют наполовину дистиллированной и деионизированной водой, добавляют 10 см

соляной кислоты (см. 9.2.2) и доводят водой до метки 1000 см

. Хранят в обработанных кислотой пластмассовых бутылках.

9.3.2 Стандарт 0,2 мкг/см Cd плюс 2 мкг/см

Pb: перемешивают по 2 см

каждого основного раствора и повторяют разбавление согласно 9.3.1.

9.3.3 Стандарт 0,5 мкг/см Cd плюс 5 мкг/см

Pb: перемешивают по 5 см

каждого основного раствора и повторяют разбавление согласно 9.3.1.

9.3.4 Стандарт 1 мкг/см Cd плюс 10 мкг/см

Pb: перемешивают по 10 см

каждого основного раствора и повторяют разбавление согласно 9.3.1.

9.3.5 Стандарт 2 мкг/см Cd плюс 20 мкг/см

Pb: перемешивают по 20 см

каждого основного раствора и повторяют разбавление согласно 9.3.1.

Стандарты следует хранить в полиэтиленовых бутылках в течение нескольких месяцев.

9.3.6 Готовят кислотную пробу согласно вышеупомянутой процедуре без добавления основных растворов Cd или Pb.

9.4 Вываривание пробы

9.4.1 Взвешивают 10 г или менее пробы барита для буровых растворов и помещают в колбу вместимостью 250 см.

9.4.2 Добавляют 50 см соляной кислоты (см. 9.2.2) в колбу и нагревают в колбе с обратным холодильником в течение 1 ч с помощью конденсатора с водным охлаждением в вытяжном шкафу.

9.4.3 Охлаждают колбу и содержимое.

9.4.4 Позволяют твердым частицам отстояться и фильтруют раствор через фильтровальную бумагу номер 42 или 40 в колбу вместимостью 100 см. Промывают водой остаток и сосуд для вываривания, позволяют отстояться и пропускают через фильтр. Доводят водой до метки. Объемы хорошо перемешанного, отфильтрованного вываренного раствора могут храниться в малых пластмассовых емкостях в течение нескольких недель.

9.4.5 Готовят холостую пробу, выполняя процедуры по 9.4.1-9.4.4 без пробы.

Примечание - Во время кислотного вываривания потери Cd или Pb не проявляются.

9.5 Анализ стандартов и проб

Примечания

1 Одной из альтернативных процедур для определения Cd или Pb в экстрактах является использование графитовой печи или беспламенной атомно-абсорбционной спектрофотометрии. В данной процедуре нагретая графитовая трубка быстро испаряет растворы, содержащие Cd или Pb; образованный таким образом пар исследуется на содержание Cd или Pb с помощью атомно-абсорбционного спектрофотометра.

2 Вторым альтернативным методом для определения Cd или Pb в вываренном растворе является использование плазменного спектрофотометра, доступного как с DCP или ICP. Данное оборудование всасывает экстракт в плазму, в которой испаряется раствор. Образованные таким образом атомы Cd или Pb возбуждаются плазмой до высокого энергетического уровня и затем выделяют излучение, которое характерно для атомарной структуры Cd или Pb. Данное излучение затем отделяется от прочего выделенного излучения с помощью монохроматора и количественно измеряется фотоумножителем.

9.5.1 Включают атомно-абсорбционный спектрофотометр и настраивают его на пламенную атомизацию для Cd при длине волны 228,8 нм согласно инструкциям изготовителя.

9.5.2 Вводят каждый из стандартов Cd/Pb (см. 9.3.1-9.3.5) в оборудование и снимают показания спектральной поглощательной способности и концентрации Cd для каждого стандарта. Повторяют до тех пор, пока каждый из стандартов не покажет одинаковую спектральную поглощательную способность. Вводят воду между исследованиями каждого стандарта.

9.5.3 Продолжают процедуру впрыскиванием кислотной пробы (см. 9.3.6), холостой пробы (см. 9.4.5) и проб, снимая показания спектральной поглощательной способности и впрыскивания воды между исследованиями каждой пробы.

9.5.4 Повторно вводят стандарты после каждых 6-10 впрыскиваний проб и после впрыскивания последней пробы.

9.5.5 Настраивают оборудование на пламенную атомизацию Pb при длине волны 228,8 нм согласно инструкциям изготовителя и повторяют 9.5.2 до 9.5.4 для анализа Pb.

9.6 Расчет

9.6.1 Готовят отдельные калибровочные кривые для Cd и Pb, отображая спектральную поглощательную способность по отношению к концентрации для каждого стандарта.

9.6.2 Используя спектральную поглощательную способность пробы и калибровочные кривые для Cd и Pb по 9.6.1, отдельно определяют концентрации Cd и Pb вываренных растворов, вычитая любую холостую пробу.

9.6.3 Вычисляют массовые доли Cd и Pb и

соответственно, мкг/г пробы, по следующим формулам:

![]() , (10)

, (10)

![]() , (11)

, (11)

где - плотность кадмия в вываренной пробе, мкг/см

;

- плотность свинца в вываренной пробе, мкг/см

;

- объем раствора, см

(100 см

для данной процедуры);

- масса пробы, г.

10 Мышьяк в барите для буровых растворов

10.1 Принцип

10.1.1 Данный метод распространяется на определение мышьяка (As) в барите для буровых растворов. Для исследования используют метод атомной абсорбции газообразного гидрида после вываривания и окисления пробы для гарантирования, что большая часть As в пробе растворена в водной среде и преобразована в трехвалентную форму.

10.1.2 Метод атомной абсорбции газообразного гидрида основывается на поглощении энергии света длиной волны 193,7 нм от атомов As. Мышьяк в трехвалентной форме преобразуется в газообразный арсин (![]() ) с помощью борогидрида натрия (

) с помощью борогидрида натрия (![]() ) в кислотной среде. Газообразный гидрид проходит через нагретую кварцевую трубу или пламя аргона/водорода атомно-абсорбционного спектрофотометра. Концентрация As определяется как функция от измеренной спектральной поглощательной способности (пиковой высоты).

) в кислотной среде. Газообразный гидрид проходит через нагретую кварцевую трубу или пламя аргона/водорода атомно-абсорбционного спектрофотометра. Концентрация As определяется как функция от измеренной спектральной поглощательной способности (пиковой высоты).

Примечание - Одной из альтернативных процедур для определения As в экстрактах является использование беспламенной атомно-абсорбционной спектрофотометрии. В данной процедуре нагретая графитовая трубка быстро испаряет раствор, содержащий As; образованный таким образом пар исследуется на содержание As с помощью атомно-абсорбционного спектрофотометра. Данный метод анализа избавляет от необходимости образования арсина, а также является более чувствительным к As. Графитовые печи являются коммерчески доступными от большинства изготовителей атомно-абсорбционного оборудования. Следует пользоваться рекомендациями изготовителя по настройке оборудования для определения As. Небольшие изменения в настройках данного оборудования могут быть необходимы для увеличения чувствительности и воспроизводимости определения As.

10.2 Реактивы и оборудование

10.2.1 Дистиллированная вода, соответствующая требованиям ГОСТ 6709.

Для подготовки всех реактивов, калибровочных стандартов и воды для растворения используют дистиллированную воду.

10.2.2 Азотная кислота (![]() ), х.ч., концентрированная.

), х.ч., концентрированная.

Используют азотную кислоту, ч.д.а., с содержанием мышьяка не более 10 мкг/дм.

10.2.3 Азотная кислота, c(![]() ) = 3,2 моль/л. Разбавляют 200 см

) = 3,2 моль/л. Разбавляют 200 см концентрированной

![]() водой до объема 1000 см

водой до объема 1000 см.

10.2.4 Йодид калия (KI), х.ч., раствор концентрацией 150 г/дм. Растворяют 15 г йодида калия в 100 см

воды. Хранят в янтарных бутылках.

10.2.5 Тиоцианат калия (KSCN), х.ч., раствор концентрацией 50 г/дм. Растворяют 5 г тиоцианата калия в 100 см

воды.

10.2.6 Борогидрид натрия, х.ч., гранулы по 0,8 см (0,3 дюйма), массой 0,25 г каждая.

10.2.7 Борогидрид натрия, раствор.

Растворяют 30 г ![]() в 1% растворе NaOH и доводят водой до 1000 см

в 1% растворе NaOH и доводят водой до 1000 см в градуированной колбе.

10.2.8 Оксид мышьяка (III) (![]() ), х.ч., для основного раствора As (1 см

), х.ч., для основного раствора As (1 см раствора = 1 мг As, который эквивалентен стандарту с концентрацией As 1 мг/см

или 1 г/дм

).

Растворяют 1,320 г оксида мышьяка (III) в 100 см воды, содержащей 4 г NaOH и доводят водой до 1000 см

.

Коммерческий основной раствор As является доступным и может быть использован в качестве альтернативы приготовления основного раствора.

10.2.9 Окись мышьяка (III) (см. 10.2.8), промежуточный раствор As (1 см раствора = 10 мкг As, который эквивалентен стандарту с концентрацией As 10 мкг/см

или 10 мг/дм

).

Пипеткой отмеряют 1 см основного раствора мышьяка в градуированную колбу вместимостью 100 см

и доводят

![]() концентрацией 3,2 моль/л до метки.

концентрацией 3,2 моль/л до метки.

10.2.10 Оксид мышьяка (III) (см. 10.2.8), рабочий раствор As (1 см раствора = 1 мкг As, который эквивалентен стандарту с концентрацией As 1 мкг/л).

Пипеткой отмеряют 10 см промежуточного раствора мышьяка в градуированную колбу вместимостью 100 см

и доводят

![]() концентрацией 3,2 моль/л до метки.

концентрацией 3,2 моль/л до метки.

10.2.11 Атомно-абсорбционный спектрофотометр.

Любой атомно-абсорбционный элемент, оснащенный источником энергии, нагреваемой кварцевой трубкой (предпочтительно) или системой с распылительной форсункой, монохроматором, детектором и фоновым компенсатором. Следует пользоваться рекомендациями изготовителя по настройке оборудования.

Примечание - Экспериментальные результаты показывают отсутствие необходимости использования фонового компенсатора при использовании нагреваемой кварцевой трубки в системе образования гидрида.

Оборудование, специально разработанное для измерения ртути по методу холодного пара, является коммерчески доступным и может быть альтернативой атомно-абсорбционному спектрофотометру.

10.2.12 Полый катод из мышьяка или газоразрядная лампа без электрода.

10.2.13 Генератор арсина, состоящий из сосуда для реакции вместимостью 125 см, оснащенного впускной и выпускной трубками для прохода аргона через раствор, и устройства для добавления борогидрида натрия в закрытой системе.

Примечание - Генераторы арсина являются коммерчески доступными от изготовителей оборудования и могут иметь конфигурации, отличные от указанных выше.

10.2.14 Сосуд для вываривания, например сосуд высокого давления, покрытый PTFE, вместимостью 25 см.

Такие сосуды высокого давления, коммерчески доступные от нескольких изготовителей, должны быть герметичными и воздухонепроницаемыми в запечатанном виде и должны выдерживать рабочие температуры не менее 110°С (230°F) и давления не менее 1380 кПа (200 фунт/кв. дюйм). Диапазон типичных емкостей - от 21 до 25 см.

10.2.15 Нагревающее оборудование, например водяная баня, с регулируемой температурой до (100±1)°C [(212±2)°F].

10.2.16 Фильтровальная ячейка.

Любое оборудование, способное фильтровать вываренные пробы через фильтровальную бумагу номер 40 или 42.

10.3 Приготовление стандартов

10.3.1 Стандарт As 0,025 мкг/см: перемешивают 2,5 см

рабочего раствора As (см. 10.2.10) в градуированной колбе вместимостью 100 см

и доводят до метки

![]() концентрацией 3,2 моль/л.

концентрацией 3,2 моль/л.

10.3.2 Стандарт As 0,05 мкг/см: перемешивают 5 см

рабочего раствора As и разводят согласно 10.3.1.

10.3.3 Стандарт As 0,075 мкг/см: перемешивают 7,5 см

рабочего раствора As и разводят согласно 10.3.1.

10.3.4 Стандарт As 0,10 мкг/см: перемешивают 10 см

рабочего раствора As и разводят согласно 10.3.1.

10.4 Вываривание пробы

10.4.1 Взвешивают 250 мг пробы барита для буровых растворов и помещают в сосуд для вываривания вместимостью 25 см. Добавляют 10 см

концентрированной

![]() , плотно закрывают сосуд и выдерживают в течение 1,5 ч в водяной бане при температуре 80°С (175°F).

, плотно закрывают сосуд и выдерживают в течение 1,5 ч в водяной бане при температуре 80°С (175°F).

10.4.2 Охлаждают до комнатной температуры в течение 1 ч.

10.4.3 Повторно выдерживают в течение 1,5 ч при температуре 80°С (175°F).

10.4.4 Охлаждают до комнатной температуры.

10.4.5 Осторожно снимают крышку и переливают в мензурку вместимостью 50 см.

10.4.6 Ополаскивают сосуд и крышку несколько раз водой и переливают остатки в мензурку.

10.4.7 Доводят водой объем в мензурке до 40 см.

10.4.8 Фильтруют через фильтровальную бумагу номер 42 или 40 в градуированную колбу вместимостью 50 см. Промывают мензурку небольшими частями воды и переливают остаток на фильтр. Доводят колбу до метки водой.

10.4.9 Для получения холостой пробы повторяют процедуры 10.4.1-10.4.8 без пробы.

10.5 Анализ стандартов и проб

10.5.1 Включают атомно-абсорбционный спектрофотометр и настраивают его согласно инструкциям изготовителя.

10.5.2 Для каждого анализа добавляют по 1 см стандартных растворов (см. 10.3) и холостой пробы (см. 10.4.9) в генератор арсина. Добавляют 2 см

раствора тиоцианата калия (KSCN), 2 см

раствора KI и 15 см

![]() концентрацией 3,2 моль/л.

концентрацией 3,2 моль/л.

Примечание - Объемы более 1 см могут потребоваться для некоторых систем.

10.5.3 Ждут 10 мин для преобразования As в трехвалентное состояние.

10.5.4 Соединяют генератор и добавляют одну гранулу ![]() или закачивают раствор

или закачивают раствор ![]() до тех пор, пока не будет получен максимальный сигнал согласно техническим требованиям изготовителя. Записывают высоту пика. Когда самописец вернется к нулевой линии, отсоединяют генератор.

до тех пор, пока не будет получен максимальный сигнал согласно техническим требованиям изготовителя. Записывают высоту пика. Когда самописец вернется к нулевой линии, отсоединяют генератор.

10.5.5 Готовят стандартную кривую, отображая высоту пика по отношению к микрограммам As для каждого стандарта.

10.5.6 Анализируют растворы пробы, используя от 0,5 до 5 см раствора или более (от общего объема 100 см

), аналогично анализу стандартов (см. 10.5.2-10.5.4).

Примечание - Для уменьшения абсорбционной потери As на стеклянной посуде следует проводить анализы стандартов и проб непосредственно после приготовления.

10.6 Вычисление

10.6.1 Определяют массу As в вываренной пробе по калибровочной кривой, приготовленной по 10.5.5.

10.6.2 Вычисляют массовую долю As , мкг/г пробы, по следующей формуле:

![]() , (12)

, (12)

где - масса мышьяка в вываренной пробе, мкг;

- объем раствора, см

(50 см

для данной процедуры);

- масса пробы, г;

- объем пробы, добавленный в генератор, см

.

11 Тампонирующие материалы для восстановления циркуляции

11.1 Принцип

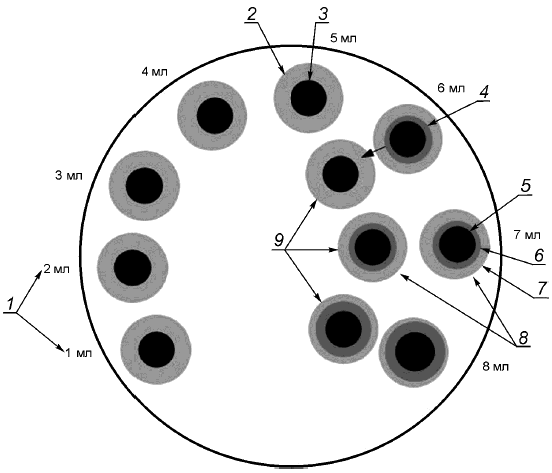

Способность материала закупоривать зону потери циркуляции является важной при определении соответствующего материала. Размер закупориваемых или тампонируемых отверстий изменяется в зависимости от геологической формации. Необходимо, чтобы частицы закупоривающего материала были соразмерны для достаточного перекрытия отверстия. Целью данного испытания является определение необходимого размера и концентрации материалов для буровых растворов, называемых материалами для восстановления циркуляции, которые могут перекрыть проницаемые щели или слои, приведенные в 11.4-11.9, и предотвратить дальнейшую потерю бурового раствора из ячейки. В зависимости от физических характеристик разбуриваемой формации результаты испытаний могут предположить, что один или более испытываемых материалов для восстановления циркуляции может уменьшить потери бурового раствора в формации. Ячейки для испытания тампонирующих материалов являются доступными от поставщиков оборудования для испытания буровых растворов. Следует пользоваться инструкциями изготовителя при сборке и испытаниях. Общие руководящие принципы для испытания приведены в 11.4-11.9.

11.2 Оборудование

11.2.1 Ячейка для испытания тампонирующих материалов, оснащенная следующим:

11.2.1.1 Диски из нержавеющей стали толщиной 6,4 мм (0,25 дюйма) и диаметром 47,5 мм (1 и 7/8 дюйма).

Каждый диск должен иметь одну щель с нескошенными кромками длиной 35,05 мм (1 и 3/8 дюйма) и шириной 1 мм (0,04 дюйма), 2 мм (0,08 дюйма), 3 мм (0,12 дюйма), 4 мм (0,16 дюйма) или 5 мм (0,20 дюйма).

11.2.1.2 Рукав диаметром 73 мм (2 и 7/8 дюйма) и высотой 57 мм (2 и 1/4 дюйма), с перфорированной опорной плитой с тридцатью двумя отверстиями диаметром 6,4 мм (1/4 дюйма).

11.2.1.3 Шлифовальные шарики из латуни или нержавеющей стали, минимальное количество - 95 штук, диаметром 14,3 мм (9/16 дюйма) (достаточно для заполнения объема слоя).

11.2.1.4 Шарикоподшипниковые шарики, плакированные латунью или из нержавеющей стали, массой 1200 г, диаметром 4,4 мм (0,17 дюйма).

11.2.1.5 Сетка из нержавеющей стали с размером ячейки 2000 мкм диаметром 73 мм (2 и 3/4 дюйма).

11.2.2 Азот с регулируемым давлением.

11.2.3 Пластмассовая емкость вместимостью 3,5 дм, оснащенная входным и выходным отверстиями, подходящими для компенсирования внезапного сброса бурового раствора из ячейки.

11.2.4 Мешалка со скоростью вращения (11500 ± 300) об/мин, с одинарным ребристым рабочим колесом диаметром 25,4 мм (1 дюйм).

Рабочее колесо должно заменяться, когда потеря массы составит 10%. Первоначальная масса лопасти составляет приблизительно 5,5 г.

11.2.5 Емкость для перемешивания глубиной 180 мм (7 и 1/8 дюйма), диаметром верхней части 97 мм (3 и 3/4 дюйма), диаметром

основания 70 мм (2 и 3/4 дюйма).

11.2.6 Основной буровой раствор, содержащий от 5 до 8% вайомингского бентонита, выдержанного в течение не менее 72 ч, с отрегулированной кажущейся вязкостью (0,025±0,002) Па·с после перемешивания в мешалке в течение 10 мин.

11.3 Приготовление испытательного бурового раствора

В 3,5 дм (10 лабораторных баррелей) основного бурового раствора (см. 11.2.6) добавляют взвешенное количество испытуемого материала. Концентрация испытуемого материала в буровом растворе выражается в килограммах на кубический метр (в фунтах на баррель).

11.4 Статическое испытание с щелью

11.4.1 Удаляют из ячейки перфорированную пластину и рукав, используемые для поддержания слоев из шарикоподшипниковых или шлифовальных шариков; подбирают диск, предпочтительно с щелью малого размера, и помещают его в полупатрубок выходного клапана.

11.4.2 Открывают выпускной клапан цилиндра и помещают градуированную емкость под выходным отверстием.

11.4.3 Переливают буровой раствор, содержащий испытуемый материал, в ячейку при открытом спускном клапане. Записывают объем вытекающего бурового раствора.

11.4.4 Закручивают крышку на ячейке. При желании в буровой раствор в ячейке может быть помещен плавающий поршень.

11.4.5 Запускают счетчик времени и увеличивают давление со скоростью 13,8 кПа/с (2 фунта/кв. дюйм) до получения давления 690 кПа (100 фунтов/кв. дюйм). Записывают объем вытекшего бурового раствора. Может наблюдаться минимальное давление, при котором начинается закупоривание. Если наблюдается, записывают значение давления.

11.4.6 Увеличивают давление со скоростью 69 кПа/с (10 фунтов/кв. дюйм) до 6900 кПа (1000 фунтов/кв. дюйм) или до повреждения закупоривания и опустошения цилиндра. Записывают объем вытекшего бурового раствора или максимальное наблюдаемое давление. Если наблюдается закупоривание, поддерживают давление в течение 10 мин и записывают окончательный объем вытекшего бурового раствора.

11.4.7 Повторяют испытания, используя диски с увеличивающимися размерами щели до тех пор, пока возникает постоянное закупоривание при 6900 кПа (1000 фунтов/кв. дюйм).

11.5 Динамическое испытание с щелью

11.5.1 Готовят испытательный буровой раствор в соответствии с 11.3 и оборудование согласно 11.4.1.

11.5.2 При закрытом спускном клапане переливают испытательный буровой раствор в ячейку. Плавающий поршень может быть помещен на поверхность бурового раствора.

11.5.3 Закрывают крышку и устанавливают газовый регулятор подачи азота при испытательном давлении 690 кПа (100 фунтов/кв. дюйм).