ГОСТ EN 1672-1-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Оборудование для пищевой промышленности

ТРЕБОВАНИЯ ПО БЕЗОПАСНОСТИ И ГИГИЕНЕ

Основные положения

Часть 1

ТРЕБОВАНИЯ ПО БЕЗОПАСНОСТИ

Food processing equipment. Safety and hygiene requirements. Basic concepts. Part 1: Safety requirements

МКС 67.260

Дата введения 2016-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Закрытым акционерным обществом "Корпорация "Российское продовольственное машиностроение" (ЗАО "Корпорация "Роспродмаш") на основе собственного аутентичного перевода на русский язык европейского регионального стандарта, указанного в п.5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 ноября 2014 г. N 72-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Министерство экономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Украина | UA | Госпотребстандарт Украины |

(Поправка. ИУС N 3-2022).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 15 июня 2015 г. N 728-ст межгосударственный стандарт ГОСТ EN 1672-1-2014 введен в действие в качестве национального стандарта Российской Федерации с 01 января 2016 г.

5 Настоящий стандарт идентичен европейскому региональному стандарту EN 1672-1:2012* Food processing machinery - Basic concepts - Part 1: Safety requirements (Оборудование для пищевой промышленности. Основные положения. Часть 1. Требования по безопасности)

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Европейский региональный стандарт разработан Европейским комитетом по стандартизации (CEN) в соответствии с мандатом, предоставленным Европейской комиссией и Европейской ассоциацией свободной торговли (EFTA), и реализует существенные требования безопасности Директивы 2006/42/ЕС.

Европейский региональный стандарт, на основе которого подготовлен настоящий стандарт, реализует существенные требования безопасности директив ЕС, приведенные в приложении ZA.

Перевод с английского языка (en).

Официальные экземпляры европейского регионального стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, и европейских региональных стандартов, на которые даны ссылки, имеются во ФГУП "".

Наименование настоящего стандарта изменено относительно наименования европейского регионального стандарта в связи с особенностями построения межгосударственной системы стандартизации.

В разделе "Нормативные ссылки" ссылки на европейские региональные стандарты актуализированы.

Сведения о соответствии межгосударственных стандартов ссылочным европейским стандартам приведены в дополнительном приложении ДА.

Степень соответствия - идентичная (IDT)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты" (по состоянию на 1 января текущего года), а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ВНЕСЕНА поправка, опубликованная в ИУС N 3, 2022 год, введенная в действие с 12.10.2021

Поправка внесена изготовителем базы данных

Введение

Настоящий стандарт согласно EN ISO 12100 относится к стандартам типа C.

________________

На территории Российской Федерации действует ГОСТ Р ИСО 12100-1-2007 "Безопасность машин. Основные понятия, общие принципы конструирования. Часть 1: Основные термины, методика" и ГОСТ Р 51333-99 "Безопасность машин. Основные понятия, общие принципы конструирования. Термины, технологические решения и технические условия".

Машины и связанные с ними опасности, опасные ситуации и несчастные случаи, относящиеся к области их применения, указаны в разделе 1 "Область применения" и в разделе 4 "Перечень существенных опасностей" настоящего стандарта.

Кроме того, машины должны соответствовать EN ISO 12100 и другим соответствующим межгосударственным, европейским и международным стандартам по опасностям, которые относятся к настоящему стандарту.

Когда положения настоящего стандарта отличаются от тех, которые указаны в стандартах типа A и B, положения настоящего стандарта являются предпочтительными по отношению к положениям других стандартов.

1 Область применения

1.1 Требования

Настоящий стандарт определяет существенные опасности, опасные ситуации и несчастные случаи, связанные с эксплуатацией машин в пищевой промышленности и на предприятиях общественного питания, как определено в разделе 3, если они используются по назначению и в прогнозируемых изготовителем условиях, возникающих при их неправильном применении (см. раздел 4).

Настоящий стандарт определяет существенные опасности, опасные ситуации и несчастные случаи, которые имеют место при транспортировании, сборке и монтаже, вводе в эксплуатацию, регулировании, обучении, программировании, переналадке технологического процесса, эксплуатации, очистке, диагностике и техническом обслуживании.

Настоящий стандарт определяет те опасности, которые обычно имеют место при работе машин для пищевой переработки и для снижения которых могут быть установлены обычные технические требования, применяемые ко всем (или большинству) представляющим опасность машинам.

Настоящий стандарт не применяется к следующим машинам:

- машины для пищевой переработки, предназначенные для использования в быту;

- машины для пищевой переработки, на которые распространяются специальные стандарты, перечисленные в приложении C;

- упаковочные машины;

- машины, используемые в сельском хозяйстве и животноводстве.

В настоящем стандарте не рассматриваются гигиенические опасности для потребителя пищевого продукта, изготовленного на машинах для пищевой переработки. Эти опасности рассматриваются в EN 1672-2.

Настоящий стандарт не применяется к машинам для пищевой переработки, выпущенным ранее даты его опубликования.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные стандарты*. Для датированных ссылок применяют только указанное издание ссылочного стандарта. Для недатированных ссылок применяют последнее издание ссылочного стандарта (включая все его изменения).

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

EN 349:1993 Safety of machinery - Minimum gaps to avoid crushing of parts of the human body (Безопасность машин. Минимальные расстояния для предотвращения сдавливания частей человеческого тела)

EN 574:1996+А1:2008 Safety of machinery - Two-hand control devices - Functional aspects - Principles for design (Безопасность машин. Устройства управления двуручные. Функциональные аспекты. Принципы конструирования)

EN 614-1:1995 Safety of machinery - Ergonomic design principles - Part 1: Terminology and general principles (Безопасность машин. Эргономические принципы конструирования. Часть 1. Термины, определения и общие принципы)

EN 619:2002+A1:2010 Continuous handling equipment and systems - Safety and EMC requirements for equipment for mechanical handling of unit loads (Оборудование и системы для непрерывной погрузки. Требования безопасности и электромагнитной совместимости к оборудованию, применяемому для транспортировки единичных грузов)

EN 620:2002+А1:2010 Continuous handling equipment and systems - Safety and EMC requirements for fixed belt conveyors for bulk materials (Оборудование и системы для непрерывной погрузки. Требования безопасности и электромагнитной совместимости к стационарным ленточным конвейерам для сыпучих материалов)

EN 626-1:1994+А1:2008 Safety of machinery - Reduction of risks to health from hazardous substances emitted by machinery - Part 1: Principles and specifications for machinery manufacturers (Безопасность машин. Снижение риска для здоровья от вредных веществ, выделяющихся при эксплуатации машин. Часть 1. Основные положения для изготовителей машин)

EN 894-1:1997 Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 1: General principles for human interactions with displays and control actuators (Безопасность машин. Эргономические требования к оформлению индикаторов и органов управления. Часть 1. Общие принципы при взаимодействии оператора с индикаторами и органами управления)

EN 894-2:1997+А1:2008 Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 2: Displays (Безопасность машин. Эргономические требования к индикаторам и органам управления. Часть 2. Индикаторы)

EN 894:3:2000+А1:2008 Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 3: Control actuators (Безопасность машин. Эргономические требования к оформлению индикаторов и органов управления. Часть 3. Органы управления)

EN 953:1997 Safety of machinery - Guards - General requirements for design and construction of fixed and movable guards (Безопасность машин. Защитные ограждения. Общие требования к конструированию и изготовлению неподвижных и съемных защитных ограждений)

EN 1037:1995+А1:2008 Safety of machinery - Prevention of unexpected start-up (Безопасность машин. Предотвращение неожиданного пуска)

EN 1088:1995 Safety of machinery - Interlocking devices associated with guards - Principles for design and selection (Безопасность оборудования. Блокирующие устройства, связанные с защитными устройствами. Принципы конструирования и выбора)

EN 1127-1:2007 Explosive atmospheres - Explosion prevention and protection - Part 1: Basic concepts and methodology (Среды взрывоопасные. Предотвращение взрыва и защита. Часть 1. Основные положения и методология)

EN 1672-2:2005+А1:2009 Food processing machinery - Basic concepts - Part 2: Hygiene requirements (Оборудование для пищевой промышленности. Основные принципы. Часть 2. Гигиенические требования)

EN 1760-2:2001+А1:2009 Safety of machinery - Pressure sensitive protective devices - Part 2: General principles for the design and testing of pressure sensitive edges and pressure sensitive bars (Безопасность машин. Защитные устройства, реагирующие на давление. Часть 2. Общие принципы конструирования и испытаний планок и стоек, реагирующих на давление)

EN 13463-1:2009 Non-electrical equipment for potentially explosive atmospheres - Part 1: Basic method and requirements (Оборудование неэлектрическое для потенциально взрывоопасных атмосфер. Часть 1. Основной метод и требования)

EN 14373:2005 Explosion suppression systems (Системы взрывозащиты)

EN 14491:2006 Dust explosion venting protective systems (Защитные средства систем вентиляции при взрывах пыли)

CEN/TR 14715:2004 Safety of machinery - Ionizing radiation emitted by machinery - Guidance for the application of technical standards in the design of machinery in order to comply with legislative requirements (Безопасность машин. Ионизирующее излучение от машин. Руководство по применению технических стандартов при проектировании машин для соответствия законодательным требованиям)

EN 60079-0:2004 IEC 60079-0:2004 Electrical apparatus for explosive gas atmospheres - Part 0: General requirements (IEC 60079-0:2004 Оборудование электрическое для взрывоопасных газовых сред. Часть 0. Общие требования)

EN 60204-1:2006 IEC 60204-1:2005 Safety of machinery - Electrical equipment of machines - Part 1: General requirements (IEC 60204-1:2005, MOD (Безопасность машин. Электрооборудование машин. Часть 1. Общие требования)

EN 60529:1991+А1:2000, IEC 60529:1989+А1:1999 Degrees of protection provided by enclosures (IP code) [(Степени защиты, обеспечиваемые оболочками (код IP)]

EN 61310-1:2008 (IEC 61310-1:2007) Safety of machinery - Indication, marking and actuation - Part 1: Requirements for visual, acoustic and tactile signals (IEC 61310-1:2007) (Безопасность машин. Индикация, маркировка и включение. Часть 1. Требования к световым, звуковым и тактильным сигналам)

EN 61310-3:2008 Safety of machinery - Indication, marking and actuation - Part 3: Requirements for the location and operation of actuators (IEC 61310-3:2007) (Безопасность машин. Индикация, маркировка и включение. Часть 3. Требования к расположению и работе исполнительных механизмов)

EN 61496-1:2004+А1:2008 Safety of machinery - Electro-sensitive protective equipment - Part 1: General requirements and tests (IEC 61496-1:2004, mod.+A1:2007) [Безопасность машин. Электрочувствительные защитные устройства. Часть 1. Общие требования и испытания (IEC 61496-1:2004, MOD +А1:2007)]

CLC/TS 61496-2:2008 Safety of machinery - Electro-sensitive protective equipment - Part 2: Particular requirements for equipment using active opto-electronic protective devices (AOPDs) (IEC 61496-2:2006) [Безопасность машин. Электрочувствительные защитные устройства. Часть 2. Дополнительные требования к устройствам, использующим активные оптоэлектронные защитные приборы (AOPD) (IEC 61496-2:2006)]

EN ISO 3744:2010 Acoustics - Determination of sound power levels and sound energy levels of noise sources using sound pressure - Engineering methods for an essentially free field over a reflecting plane (ISO 3744:2010) [Акустика. Определение уровней звуковой мощности и уровней звуковой энергии источников шума по звуковому давлению. Технические методы в условиях свободного звукового поля над отражающей поверхностью. (ISO 61496-2:2006)]

EN ISO 4413:2010 Hydraulic fluid power - General rules and safety requirements for systems and their components (ISO 4413:2010) [Приводы гидравлические. Общие правила и требования безопасности для систем и их компонентов (ISO 4413:2010)]

EN ISO 4414:2010 Pneumatic fluid power - General rules and safety requirements for systems and their components (ISO 4414:2010) [Приводы пневматические. Общие правила и требования безопасности для систем и их компонентов. (ISO 4414:2010)]

EN ISO 4871:2009 Acoustics - Declaration and verification of noise emission values of machinery and equipment (ISO 4871:1996) [Акустика. Декларирование и проверка значений эмиссии шума машин и оборудования (ISO 4871:2010)]

EN ISO 11161:2007+А1:2010 Safety of machinery - Integrated manufacturing systems - Basic requirements (ISO 11161:2007+Amd 1:2010) [Безопасность машин. Интегрированные производственные системы. Основные требования (ISO 11161:2007+Amd 1:2010)]

EN ISO 11202:2010 Acoustics - Noise emitted by machinery and equipment - Determination of emission sound pressure levels at a work station and at other specified positions applying approximate environmental corrections (ISO 11202:2010) [Акустика. Шумы, излучаемые машинами и оборудованием. Определение уровней звукового давления излучения на рабочем месте и в других установленных положениях с введением приближенной поправки на внешние воздействующие факторы (ISO 11202:2010)]

EN ISO 11204:2010 Acoustics - Noise emitted by machinery and equipment - Determination of emission sound pressure levels at a work station and at other specified positions applying accurate environmental corrections (ISO 11204:2010) [Акустика. Шумы, излучаемые машинами и оборудованием. Определение уровней звукового давления излучения на рабочем месте и в других установленных положениях с введением точных поправок на внешние воздействующие факторы (ISO 11204:2010)]

EN ISO 11553 Safety of machinery - Laser processing machines (ISO 11553) [Безопасность машин. Лазерные установки (все части)]

EN ISO 11688-1:2009 Acoustics - Recommended practice for the design of low-noise machinery and equipment - Part 1: Planning (ISO/TR 11688-1:1995) [Акустика. Практические рекомендации для проектирования машин и оборудования с низким уровнем шума. Часть 1. Планирование (ISO/TR 11688-1:1995)]

EN ISO 12001:2009 Acoustics - Noise emitted by machinery and equipment - Rules for the drafting and presentation of a noise test code (ISO 12001:1996) [Акустика. Шум, издаваемый машинами и оборудованием. Правила для подготовки и представления кода контроля шума (ISO 12001:1996)]

EN ISO 12100:2010 Safety of machinery - General principles for design - Risk assessment and risk reduction (ISO 12100:2010) [Безопасность машин. Общие принципы конструирования. Оценка рисков и снижение рисков (ISO 12100:2010)]

EN ISO 13732-1:2008 Ergonomics of the thermal environment - Methods for the assessment of human responses to contact with surfaces - Part 1: Hot surfaces (ISO 13732-1:2006) [Эргономика тепловой среды. Методы оценки реакции человека при контакте с поверхностями. Часть 1. Горячие поверхности (ISO 13732-1:2006)]

EN ISO 13732-3:2008 Ergonomics of the thermal environment - Methods for the assessment of human responses to contact with surfaces - Part 3: Cold surfaces (ISO 13732-3:2005) [Эргономика тепловой среды. Методы оценки реакции человека при контакте с поверхностями. Часть 3. Холодные поверхности (ISO 13732-3:2005)]

EN ISO 13849-1:2008 Safety of machinery - Safety-related parts of control systems - Part 1: General principles for design (ISO 13849-1:2006) [Безопасность машин. Элементы систем управления, связанные с обеспечением безопасности. Часть 1. Общие принципы конструирования (ISO 13849-1:2006)]

EN ISO 13850:2008 Safety of machinery - Emergency stop - Principles for design (ISO 13850:2006) [Безопасность машин. Аварийная остановка. Принципы конструирования (ISO 13850:2006)]

EN ISO 13855:2010 Safety of machinery - Positioning of safeguards with respect to the approach speeds of parts of the human body (ISO 13855:2010) (Безопасность машин. Размещение защитного оборудования с учетом скоростей приближения частей тела человека)

EN ISO 13857:2008 Safety of machinery - Safety distances to prevent hazard zones being reached by upper and lower limbs (ISO 13857:2008) (Безопасность машин. Безопасные расстояния, предохраняющие верхние и нижние конечности от попадания в опасные зоны)

EN ISO 14122-1:2001 Safety of machinery - Permanent means of access to machinery - Part 1: Choice of a fixed means of access between two levels (ISO 14122-1:2001) [Безопасность машин. Средства доступа к механизмам постоянные. Часть 1. Выбор постоянных средств доступа между двумя уровнями (ISO 14122-1:2001)]

EN ISO 14122-2:2001 Safety of machinery - Permanent means of access to machinery - Part 2: Working platforms and walkways (ISO 14122-2:2001) [Безопасность машин. Средства доступа к механизмам постоянные. Часть 2. Рабочие платформы и проходы (ISO 14122-2:2001)]

EN ISO 14122-3:2001 Safety of machinery - Permanent means of access to machinery - Part 3: Stairways, stepladders and guard-rails (ISO 14122-3:2001) (Безопасность машин. Средства доступа к механизмам постоянные. Часть 3. Лестничные марши, стремянки и перила)

EN ISO 14122-4:2004+А1:2010 Safety of machinery - Permanent means of access to machinery - Part 4: Fixed ladders (ISO 14122-4:2004+Amd 1:2010 (Безопасность машин. Средства доступа к механизмам постоянные. Часть 4. Стационарные лестницы)

3 Термины и определения

В настоящем стандарте применены термины по EN ISO 12100, а также следующие термины с соответствующими определениями:

3.1 машины для пищевой переработки (food processing machines): Машины, используемые для производства пищевых продуктов и кормов для животных.

3.2 машины для пищевой переработки на промышленных предприятиях и предприятиях общественного питания (commercial or industrial food processing machines): Машины для переработки пищевых продуктов, предназначенные изготовителем для использования в определенных рабочих условиях.

Примечание - Некоторые машины могут использоваться в бытовых условиях.

3.3 машины для бытового применения (household appliance): Машины для переработки пищевых продуктов, предназначенные изготовителем для использования в быту.

3.4 пищевой продукт (food): Вещество, предназначенное для потребления людьми или животными.

3.5 продукт (product): Ингредиент, компонент или материал, переработанный в машине для обработки пищевых продуктов для производства пищевых продуктов.

3.6 режущее устройство (cutting device): Режущий инструмент с прямой или волнообразной режущей кромкой, предназначенный для резки пищевых продуктов. Исполнение режущего устройства может быть стационарным, возвратно-поступательного действия, вращающимся или в виде бесконечного лезвия (лента, струна).

3.7 держатель режущего устройства (cutting device): Компонент режущего устройства, предназначенный для удерживания режущего устройства в безопасном для персонала положении при монтаже и съеме. Держатель режущего устройства может быть составной частью режущего устройства или съемным.

3.8 защитный кожух режущей кромки режущего устройства (cutting device edge guard): Устройство, предназначенное для ограждения режущей кромки режущего устройства при его монтаже или демонтаже или при техническом обслуживании машины.

3.9 защитный кожух режущего устройства (cutting device carrier): Устройство, предназначенное для защиты персонала и режущего устройства при его транспортировании и хранении.

4 Перечень существенных опасностей

4.1 Общие положения

В настоящем разделе описываются все существенные опасности, опасные ситуации и несчастные случаи, которые могут возникнуть при эксплуатации машин, входящих в область применения настоящего стандарта, установленные при оценке рисков в соответствии с EN ISO 12100 как существенные и которые требуют определенных действий для исключения или снижения риска.

Изготовителю машин для пищевой переработки следует использовать этот перечень при идентификации опасностей и поиске соответствующих требований по безопасности, обеспечивающих снижение или исключение каждой из этих опасностей, в соответствующих пунктах раздела 5 настоящего стандарта.

При идентификации опасностей, не перечисленных в настоящем разделе, изготовителю машины следует оценивать эти опасности по EN ISO 12100.

Опасности, возникающие при эксплуатации отдельных машин для пищевой переработки, могут в значительной степени изменяться в зависимости от вида обрабатываемого продукта и вспомогательного оборудования, которым может быть укомплектована или с которым может быть соединена машина.

4.2 Механические опасности

4.2.1 Опасности, обусловленные наличием в машине подвижных компонентов

4.2.1.1 Общие положения

Большинство машин для пищевой переработки, независимо от области эксплуатации (в промышленности или на предприятиях общественного питания), имеют в своем составе механические устройства, которые могут стать причиной легкого или тяжелого травматизма.

Типичные механические опасности, обусловленные наличием подвижных компонентов в машинах для пищевой переработки, представляют собой:

a) опасность дробления, обусловленную например работой инструментов или приводных механизмов, шестерен, цепей и звездочек;

b) опасность отрезания, обусловленную например работой инструментов и передаточных механизмов, вращающихся валов, делительных устройств;

c) опасность пореза, обусловленную например вмешательством в работу машины (очистка, техническое обслуживание), воздействием режущих устройств или острых металлических кромок, которые не должны иметь заусенцев;

d) опасность затягивания, обусловленную например воздействием перемешивающих рабочих органов, вращающихся валов;

e) опасность затягивания и захвата, обусловленную например работой мелющих и прижимных вальцов, вращающихся валов ленточных транспортеров;

f) опасность удара, обусловленную например наличием незакрепленных открытых люков, падением небольших машин с рабочих площадок;

g) опасность укола и прокола, обусловленную например работой инъекторов для посола мяса;

h) опасность трения и истирания, обусловленную например воздействием работающих транспортерных лент, ременных передач;

i) опасность выброса деталей, обусловленную например наличием продуктов во вращающихся емкостях, разрушением быстро вращающихся компонентов машины.

4.2.1.2 Опасности, возникающие в результате частого вмешательства оператора

4.2.1.2.1 Общие положения

При эксплуатации машин для пищевой переработки риск, связанный с работой подвижных деталей, увеличивается в сравнении с аналогичными машинами, используемыми в других отраслях, вследствие необходимости частого вмешательства оператора в работу машины. Частый доступ в опасные зоны связан с необходимостью снятия блокировки, повышения текучести продукта (особенно при переработке последних порций продукта), очистки оборудования при смене перерабатываемых продуктов и для обеспечения соответствия гигиеническим требованиям.

4.2.1.2.2 Проемы в машинах

Существенный риск возникает при доступе оператора в опасные зоны машин для пищевой переработки через впускные и выпускные отверстия и смотровые люки при загрузке, выгрузке и выполнении операций по повышению текучести продукта, а также при очистке машины.

4.2.1.2.3 Доступ через защитное ограждение

Существенный риск возникает, когда, с целью повышения текучести продукта или для очистки машины во время ее работы, оператор, стоящий на компонентах машины или подвижных ступеньках, достигает опасных зон, доступ к которым закрыт защитными ограждениями.

4.2.2 Опасности, обусловленные наличием облегчающих очистку особенностей конструкции машин

4.2.2.1 Общие положения

Особенности конструкции, которые облегчают очистку машины для пищевой переработки, создают опасности для оператора в случае, если машина сконструирована неправильно.

4.2.2.2 Быстросъемные крепления

На машинах для пищевой переработки часто устанавливаются быстросъемные без использования инструментов крепления, что позволяет быстро разобрать машину, например с целью очистки. Риск возникает в том случае, когда удаление быстросъемных креплений открывает доступ к опасным зонам.

4.2.2.3 Очистка подмашинного пространства

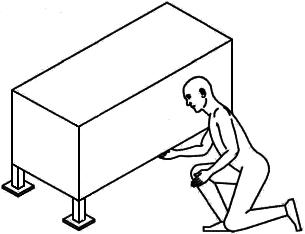

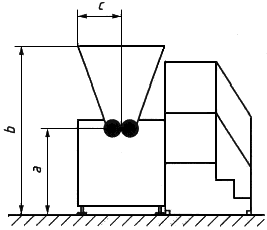

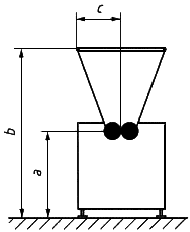

Существенный риск возникает, если оператор становится на колени на пол и проникает за защитное ограждение в опасную зону для очистки машины или пола под машиной во время ее работы, как показано на рисунке 1. Этот риск возрастает, если рабочие органы машины открыты, что предполагает возможность падения пищевого продукта на пол.

Рисунок 1 - Очистка подмашинного пространства

4.2.2.4 Поддоны (лотки) для сбора разлившегося продукта

Машины для пищевой переработки могут быть снабжены поддонами (лотками) для сбора выливающихся (высыпающихся) из машин продуктов. При конструировании машин с целью выполнения гигиенических требований применяется установка легкосъемных поддонов (лотков) для частого удаления отходов, однако при снятии лотков оператор может оказываться в опасных зонах машины.

4.2.3 Опасности, исходящие от находящихся под давлением рабочих тел

Машины для пищевой переработки могут содержать пневматические или гидравлические приводы, при использовании которых возникают опасности дробления, отрезания, выброса деталей, взрыва и выброса жидкостей и газов. Накопленная энергия пневмо- или гидросистем может быть причиной неожиданного приведения механизмов в движение, даже если эти системы отключены от источников питания. Кроме того, гидравлическая и смазочная жидкости представляют собой источники возникновения опасности возгорания и загрязнения пищевого продукта.

С целью разрезания или перемещения пищевых продуктов в отдельных машинах используется вода под высоким давлением, что может послужить причиной возникновения опасности отрезания (отсечения).

4.2.4 Опасности, обусловленные накопленной энергией машины

В состав машин для пищевой переработки могут входить емкости, обладающие накопленной энергией. Природа этой энергии может быть механической, гидравлической, пневматической (повышенное давление или вакуум), это может быть энергия пара. Существенная опасность может возникать при падении компонентов с высоты или при неуправляемом высвобождении накопленной энергии при загрузке, разгрузке, очистке или техническом обслуживании машины.

4.2.5 Опасности скольжения, спотыкания и падения, обусловленные конструкцией машины

4.2.5.1 Опасность скольжения

Природа и форма сырья, масел и жиров, используемых в производстве пищевых продуктов, а также протекание некоторых технологических процессов в условиях повышенной влажности являются источниками возникновения опасности скольжения по разлившимся в производственных помещениях пищевым компонентам. Опасность скольжения может возникать, если конструкция машины не исключает вероятности пролива, перетекания пищевых компонентов из машины наружу. Сточная вода и моющие средства также могут делать поверхности скользкими.

4.2.5.2 Опасность спотыкания

Опасность спотыкания может возникать в тех случаях, когда трубопроводы и кабели от машин уложены непосредственно на полу или установлены на небольшой высоте над уровнем пола.

4.2.5.3 Опасность падения с высоты

Производственная необходимость выполнять оператору рабочие операции, производить очистку или техническое обслуживание машины, находясь на определенной высоте над уровнем пола, обусловливает риск падения оператора с высоты. Опасность падения увеличивается, если поверхности расположенных на высоте рабочих площадок, предназначенных для стояния или перемещения оператора, загрязнены пищевыми продуктами, маслами, жирами, сточной водой или моющими средствами.

4.2.6 Опасности, обусловленные потерей устойчивости машины

Если машина для пищевой переработки становится неустойчивой, перемещается в неожиданном направлении или падает, она может быть источником возникновения опасности дробления или удара. Обстоятельства, при которых машина теряет устойчивость, могут быть следующими:

a) во время работы или очистки машины, например:

- если контейнер, заполненный продуктом, опирается на кромку загрузочного бункера;

- если машина загружена продуктом неравномерно;

- если на машине находится посторонний предмет;

b) во время перемещения машины, например:

- если не соблюдаются требования разработанной изготовителем инструкции по подъему и перемещению машины;

- если перемещение машины, оборудованной колесами, производится по наклонной или неровной поверхности.

4.3 Электрические опасности

4.3.1 Электрооборудование

Электрооборудование машин является источником возникновения опасности поражения электрическим током или получения теплового ожога.

При наличии горючих материалов существует опасность возгорания. Электрические компоненты могут инициировать процесс воспламенения. В присутствии воспламеняющихся веществ или продуктов, которые могут создавать взрывоопасную атмосферу, воспламенение может привести к возникновению опасности взрыва.

Если жидкости, например вытекающий продукт или электропроводные моющие средства, вступают в контакт с электрическими проводниками, возникает опасность поражения электрическим током.

4.3.2 Электростатические явления

Электростатический разряд может быть источником воспламенения горючих веществ или взрыва, например мучной пыли.

4.4 Термические опасности

В состав машин для пищевой переработки могут входить источники тепла, например электронагревательные устройства, газопламенное оборудование, паровые нагреватели. При работе с машинами, имеющими источники тепла, существует риск ожога от контакта с источниками нагревания, паром, горячими поверхностями или горячим воздухом. Такие машины создают окружающие условия с повышенной температурой, которые могут нанести вред здоровью, например в виде теплового удара.

В состав машин для пищевой переработки могут входить системы охлаждения. При работе с машинами, имеющими системы охлаждения, существует риск ожога от контакта с холодными поверхностями, хладагентами и холодными продуктами. Такие машины создают окружающие условия с пониженной температурой, которые могут нанести вред здоровью, например, в виде переохлаждения (гипотермии).

Риски от контакта с горячими или холодными поверхностями машин для пищевой переработки могут повышаться по причине несоответствия свойств стандартных изоляционных материалов гигиеническим требованиям конструкторской документации на машину.

4.5 Опасность шума

Машины для пищевой переработки могут излучать шум, который, в свою очередь, может быть причиной ухудшения слуха или травматизма из-за помех при голосовом общении и затрудненного восприятия акустических сигналов.

4.6 Опасность вибрации

Машины для пищевой переработки, содержащие вибрационные питатели и другие вибрирующие механизмы, могут обусловливать возникновение вибрационной опасности в том случае, если оператору необходимо в течение длительного времени сидеть или стоять на вибрирующих деталях машины или удерживать их.

4.7 Опасность излучения

Машины для пищевой переработки являются объектами повышенной опасности, если содержат такие источники излучения, как:

a) низкочастотные, радиочастотные и микроволновые излучения, например для микроволнового нагревания пищевых продуктов, которые могут быть причиной ожогов и могут оказывать другое вредное воздействие на здоровье оператора;

b) инфракрасное излучение, излучение видимого спектра и ультрафиолетовое излучение, например для инфракрасной сушки или нагревания пищевых продуктов, которые могут быть причиной ожогов или ослепления;

c) рентгеновское или гамма-излучение, например для контроля качества и облучения пищевых продуктов, которые могут вызывать ожоги, раковые заболевания и изменения на генетическом уровне;

d) альфа- и бета-излучение, электронные или ионные потоки, нейтроны, например для контроля качества пищевых продуктов, которые могут вызывать ожоги, раковые заболевания и изменения на генетическом уровне;

e) лазерное излучение, например для измерения или нарезания пищевых продуктов, которое может быть причиной получения ожогов или ослепления.

4.8 Опасности, обусловленные воздействием пищевых продуктов и вредных веществ

4.8.1 Пищевые продукты

Продукты, которые обрабатываются в машинах, могут оказывать вредное влияние на здоровье операторов следующим образом:

a) вдыхание вредных веществ:

1) пыли и аэрозоли обрабатываемых пищевых продуктов. Многие продукты, включая пшеничную муку, зерно, специи, приправы, ферменты и морепродукты, могут оказывать вредное воздействие на здоровье операторов в форме раздражения, повышенной чувствительности или аллергической реакции, вплоть до заболевания профессиональной астмой. Различные формы аллергии могут проявляться даже при выделении пыли или туманов аллергенов в небольших концентрациях;

2) газы. Опасные газы, например аммиак могут выделяться из холодильного оборудования, установленного на машинах для пищевой переработки;

b) удушье, асфиксия:

1) в ходе процесса брожения, например, при приготовлении пива, солода, дрожжей или йогурта, выделяющийся диоксид углерода и другие газы снижают содержание кислорода в окружающей атмосфере, что, в свою очередь, может вызвать удушье;

2) создание искусственной атмосферы с высоким содержанием диоксида углерода или азота используется при упаковке пищевых продуктов; при этом соответствующее пониженное содержание кислорода в окружающей атмосфере может вызвать удушье;

3) использование жидкого диоксида углерода или азота при криогенном замораживании продуктов приводит к снижению содержания кислорода в окружающей атмосфере, что может вызвать удушье;

4) при нахождении оператора внутри ограниченного пространства (силос, емкости машин для пищевой переработки) он может быть завален или залит продуктом, что, в свою очередь, может привести к удушью или утоплению;

c) удар происходит в случае выброса пищевого продукта из машины или при воздействии потока сыпучих пищевых продуктов на оператора, находящегося внутри силоса или машины;

d) ожог и ошпаривание происходит от воздействия горячих или замороженных продуктов, горячего пара, образующегося при варке;

e) микробиологическое загрязнение происходит при обработке некоторых продуктов, таких как отходы переработки мяса животных или птицы, которые вследствие микробиологического загрязнения могут представлять опасность для обслуживающего персонала и потребителя.

4.8.2 Моющие средства

Средства, используемые для мойки и дезинфекции машин для пищевой переработки, могут быть опасными, особенно из-за их высокой концентрации. Опасность может возникать в случае, если средства попадают:

a) на кожу или в глаза;

b) в желудочно-кишечный тракт;

c) в органы дыхания при вдыхании аэрозоля, образующегося при использовании воды или воздуха высокого давления для очистки машины.

Если для мойки машины используется вода высокого давления, возникает риск:

- травмирования кожного покрова в виде ушиба, удара или пореза;

- поражения электрическим током при контакте воды с электрооборудованием.

4.8.3 Потенциально взрывоопасная атмосфера работающих машин

Возникновение опасности возможно при работе машин для пищевой переработки в потенциально взрывоопасной атмосфере или, если существует возможность формирования потенциально взрывоопасной атмосферы на отдельных участках машин, например в мельницах, на ситах, конвейерах, силосах и распылительных сушилках.

Взрывоопасная атмосфера может формироваться при выделении в нее:

a) газов и туманов, например природного газа из газопламенного оборудования, паров спирта из напитков или ароматизаторов, аммиака из систем охлаждения;

b) пыли, например кукурузной, пшеничной муки или сахарной пудры.

В потенциально взрывоопасной атмосфере работающих машин для пищевой переработки могут возникнуть условия для ее воспламенения одним из следующих способов:

1) образование электрической искры, например в электровыключателях или электродвигателях;

2) формирование электростатических потенциалов с последующим разрядом, например на пластмассовых деталях машин или на компонентах, соединенных втулками, вкладышами;

3) искрение, образующееся при взаимном механическом воздействии, например размольных вальцов, загрязненных кусочков металла или камней, налипшего металлического сора;

4) нагрев поверхностей, например компонентов печей или в результате механического трения компонентов, подобных подшипникам, которые могут перегреваться при неисправности.

4.9 Опасности, обусловленные несоблюдением эргономических требований

4.9.1 Общие положения

При эксплуатации машин для пищевой переработки во время выполнения оператором ручных операций может возникнуть угроза его безопасности и здоровью. Риск от этой опасности будет возрастать, если не принимать во внимание разнообразие физических антропометрических характеристик, силы и выносливости оператора и если недостаточно пространства для реализации оптимальных движений отдельных частей тела оператора.

В качестве примеров опасностей, обусловленных несоблюдением эргономических требований, можно привести следующие опасности:

a) принятие неудобной позы во время работы;

b) принятие неудобной позы, использование чрезмерных усилий, состояние усталости во время загрузки продукта в машину;

c) принятие неудобной позы, использование чрезмерных усилий при очистке машины;

d) принятие неудобной позы, использование чрезмерных усилий при техническом обслуживании машины;

e) использование чрезмерных усилий, состояние усталости при перемещении машины.

4.9.2 Человеческий фактор

При работе с машинами для пищевой переработки могут возникать опасности, связанные с совершением оператором ошибок в случае:

a) неправильной сборки машины;

b) неправильного управления машиной;

c) неправильного технического обслуживания машины;

d) физиологического стресса, например, вызванного необходимостью постоянного наблюдения и контроля, требующих длительного концентрирования внимания, или плохо спроектированным интерфейсом "человек - машина";

e) психологическим стрессом, обусловленным например высокой скоростью работы машины.

4.10 Опасности, связанные с расположением, распознаванием и работой органов управления

4.10.1 Общие положения

Возникновение опасностей происходит в случае затрудненного доступа оператором с его рабочего места к органам управления, невозможности их идентификации, а также при невозможности наблюдения внутреннего объема машины с рабочего места оператора.

4.10.2 Невозможность остановки работы машин

Опасность, особенно на полуавтоматических машинах, может возникать, если оператор не имеет возможности остановить работу машины в начале рабочего цикла.

4.10.3 Несоблюдение требований изоляции и герметичности

Опасности дробления, разрезания, ушиба, затягивания, поражения электрическим током и ожога могут возникать, если оператор не имеет возможности определить качество изоляции всех источников энергии, имеющихся в составе машины, особенно герметичности источников энергии неэлектрической природы, например, сжатого воздуха или пара.

4.11 Опасности, обусловленные неисправностями машин

Опасности могут возникать на машинах для пищевой переработки, имеющих неисправности, например:

a) неисправность механических компонентов, например, вращающихся деталей, передаточных ремней;

b) прекращение энергопитания, например, электроэнергией, паром, газом, сжатым воздухом. Опасности могут возникать при неожиданном возобновлении подачи энергии;

c) повреждение системы управления, например, вследствие износа или наличия электромагнитных помех;

d) неисправность электронных компонентов приводных систем, например, в системах, где подача энергии на привод не отключается физически, при открытом защитном ограждении существует риск неожиданного пуска с последующим возникновением механической опасности, а также если система управления неисправна или реагирует на внешнее воздействие, например в виде электромагнитного излучения;

e) неожиданный выброс жидкостей, сжатого воздуха при повреждении трубопровода;

f) ошибки монтажа (при неправильной установке компоненты и отдельные узлы не работают);

g) движение невозможно остановить, например по причине износа или неисправности тормозных систем;

h) повреждение компонентов, связанных с безопасностью, например устройств, блокирующих защитное ограждение, устройств обеспечения безопасности;

i) неисправность устройств отключения подачи энергии, например, если не удается остановить машину нажатием кнопки "стоп";

j) неисправность информационных или предупреждающих знаков, сигналов и устройств, например неисправность светового устройства для предупреждения и извещения о наступлении опасной ситуации;

k) повреждение устройств аварийной остановки, например нарушение контактов устройства аварийной остановки с исполнительным механизмом;

I) повреждение защитных ограждений или их креплений.

4.12 Опасности, связанные с отсутствием или неправильной установкой и регулировкой защитных ограждений и устройств безопасности

Возникновение опасностей возможно при отсутствии или неправильной установке и регулировке компонентов, обеспечивающих безопасность машины, например:

a) отсутствие защитных ограждений, не установленных после очистки и технического обслуживания машины;

b) преднамеренное отсутствие или неправильная регулировка устройств обеспечения безопасности;

c) отсутствие знаков, предупреждающих об опасности, после их удаления перед очисткой;

d) отсутствие загрузочного и разгрузочного оборудования, например, машина работает без загрузочных желобов или разгрузочных конвейеров, которые формируют часть ее защитного ограждения;

e) отсутствие необходимого оборудования, например специального инструмента для выполнения надежной регулировки и технического обслуживания.

4.13 Опасности, связанные с режимом работы машин и параметрами технологических процессов

Многие машины для пищевой переработки работают в непрерывном режиме производства, а некоторые машины не могут быть остановлены немедленно по причине возникновения дополнительных опасностей либо на остановленной машине, либо на каком-то другом участке линии по производству пищевого продукта. Например, если остановить заполненную тестовыми заготовками печь для непрерывной выпечки бисквитов, содержимое печи сгорит и возникнет риск разрушения изоляции (облицовки) печи, травмирования персонала и повреждения другого оборудования.

4.14 Опасности, связанные с работой компонентов машин для пищевой переработки

4.14.1 Загрузочные бункеры

4.14.1.1 Общие положения

Наличие загрузочных бункеров на машинах для пищевой переработки обусловливают возникновение существенных опасностей; при этом риски, связанные с этими опасностями, существенно зависят от:

a) размещения бункера;

b) размера бункера;

c) ручной или автоматической загрузки продукта в бункер;

d) необходимости вмешательства оператора в работу бункера.

4.14.1.2 Механические опасности

Существуют механические опасности (например дробление, порез, затягивание или запутывание), связанные с работой загрузочных бункеров и обусловленные применением механизмов, обычно устанавливаемых в основании загрузочных бункеров, и бункеров, оборудованных перемешивающими устройствами. Обычно эти механизмы могут наносить необратимые травмы.

Оператор подвергается этим опасностям в следующих ситуациях:

a) при ручной загрузке продукта в загрузочный бункер;

b) при содействии со стороны оператора продвижению продукта в бункере во время работы машины или непосредственно перед опорожнением бункера;

c) при отборе проб или тестировании продукта, находящегося в бункере;

d) при очистке машины во время ее работы.

4.14.1.3 Опасность скольжения и падения

Опасность скольжения и падения при обслуживании загрузочных бункеров может возникать при необходимости стоять на ступеньках, рабочих площадках или компонентах машины для выполнения любой из операций, перечисленных в 4.14.1.2.

4.14.1.4 Опасности, связанные с устойчивостью

На небольших машинах риск опрокидывания может возникнуть в том случае, если на кромку загрузочной воронки установлен заполненный продуктом контейнер, на который опирается оператор.

4.14.1.5 Эргономические опасности

Опасности, связанные с чрезмерными усилиями или принятием неудобной позы, могут возникать при ручной загрузке бункера продуктом. Риск от этой опасности возрастает, если расстояние от верхней кромки загрузочного бункера до опорной поверхности превышает 600 мм.

4.14.2 Режущие устройства

При эксплуатации механических режущих устройств существует опасность отрезания или пореза, а в случае вращения рабочего режущего органа дополнительно возникает опасность затягивания и запутывания в следующих ситуациях:

a) при работе машины в нормальном режиме;

b) при неожиданном движении режущего устройства за счет потенциальной (остаточной) энергии после отключения источника питания;

c) при очистке машины оператор подвергается опасности травмирования режущей кромкой режущего устройства;

d) при установке, очистке или техническом обслуживании режущего устройства.

4.14.3 Конвейеры

Машины для пищевой переработки часто оснащаются ленточными или пластинчатыми конвейерами, входящими в комплект поставки. Опасность затягивания или зажима возникает при прохождении конвейерной ленты или пластины над опорными роликами или неподвижными деталями рамы конвейера. Риск от этой опасности возрастает при установке на ленту или пластины скребков.

5 Требования по безопасности и гигиене и/или меры защиты

5.1 Общие положения

Машины для пищевой переработки должны соответствовать требованиям безопасности и мерам защиты, изложенным в настоящем разделе. Кроме того, машины должны быть спроектированы по EN ISO 12100 по существующим, но не существенным опасностям, которые не рассматриваются в настоящем стандарте.

Для опасностей, которые могут быть снижены применением стандартов типа В, таких как EN 349, EN 574, EN 614, EN 626, EN 894, EN 953, EN 1037, EN 1088, ISO 4413, EN ISO 4414, EN ISO 13732-1, EN ISO 13849-1, EN ISO 13850, EN ISO 13857 и EN ISO 14122, изготовитель должен провести оценку рисков для установления требований стандарта типа В.

________________

На территории Российской Федерации действует ГОСТ Р 51342-99 "Безопасность машин. Съемные защитные устройства. Общие требования по конструированию и изготовлению неподвижных и перемещаемых съемных защитных устройств".

Если при работе машины могут возникать существенные опасности, не указанные в разделе 4, изготовителю следует идентифицировать соответствующие методы исключения или минимизации рисков от этих опасностей путем использования соответствующих этой опасности стандартов.

Если машина для пищевой переработки смонтирована с другим оборудованием в производственную линию, требования EN ISO 11161 следует применять с учетом соответствующих норм безопасности, действующих при взаимном соединении отдельных машин и компонентов.

5.2 Требования по предотвращению механических опасностей

5.2.1 Обеспечение защиты от движущихся частей

5.2.1.1 Общие положения

При выборе метода защиты от механических опасностей каждой детали машины предпочтения следует отдавать конструкторским решениям, например ограничению силы, мощности или перемещения подвижных деталей (см. 5.2.1.2).

Если опасности не могут быть устранены при конструировании машины, следует использовать защитные ограждения по EN 953. Для защиты деталей машин, доступ к которым осуществляется нечасто, должны применяться неподвижные защитные ограждения, надежно закрепляемые с помощью фиксирующих элементов, которые можно снять только с использованием инструментов (см. 5.2.1.3).

Использование защитных ограждений на машинах для обработки пищевых продуктов должно быть ограничено только невозможностью их использования по техническим причинам.

5.2.1.2 Безопасность конструкции

Подвижные детали можно считать безопасными, если для их перемещения требуется сила не более 75 Н, а давление, которое они оказывают на объекты, составляет менее 25 Н/см и их кинетическая энергия составляет менее 4 Дж. Если опасное движение автоматически меняет направление в течение 1 с с момента, когда обнаруживается сопротивление, движение может считаться безопасным, если требуемая сила для преодоления сопротивления не превышает 150 Н, давление не превышает 50 Н/см

и кинетическая энергия составляет менее 10 Дж (см. EN 953:1997+А1:2009, подпункт 5.2.5.2).

Безопасность подвижных деталей может быть достигнута при конструировании машины установлением достаточного расстояния по EN 349 между подвижной и неподвижной деталями, а также между подвижными деталями.

Конструкции вращающихся деталей, поручней и штурвалов можно считать безопасными, если они не имеют спиц, выступов и их поверхности являются гладкими. Концы вращающихся валов можно считать безопасными, если их поверхности являются гладкими, не имеют выступающих деталей и сами концы не выступают из машины более, чем на 1/4 их диаметра или не более 20 мм.

Примечание - Указанные выше размеры не могут быть эффективными во всех случаях. В последующих пунктах настоящего стандарта приведены ситуации, при которых эти меры могут считаться эффективными. Если размеры, указанные выше, неэффективны, подвижные детали должны быть ограждены в соответствии с 5.2.1.3.

5.2.1.3 Неподвижные защитные ограждения с блокирующими устройствами

Подвижные детали, безопасность которых нельзя обеспечить конструктивно, должны быть ограждены неподвижными защитными ограждениями с блокирующими устройствами по EN 953, расположенными относительно защищаемых подвижных деталей на расстоянии, определяемом в соответствии с EN ISO 13857 (таблица 4). В случае использования в качестве защиты безопасного расстояния, защитные ограждения должны иметь определенные размеры, в том числе высоту не менее 1600 мм, и быть расположены в соответствии с EN ISO 13857 (таблица 2). Для исключения возможности попадания в опасную зону нижних конечностей оператора, находящегося на рабочей площадке рядом с машиной, защитные ограждения должны иметь размеры и быть расположены в соответствии с EN ISO 13857.

В качестве общего правила крепления должно быть принято следующее: при снятии неподвижных защитных ограждений крепежные детали должны быть так присоединены к защитному ограждению или машине, чтобы они были неразъемными по отношению к защитному ограждению или машине, однако допускается использование обычного метода крепления, если ограждение снимается крайне редко.

Конструкции защитных ограждений, число, размеры и положение дверец (люков), открывающих доступ в опасные зоны, должны гарантировать работоспособность машины, ее легкую и надежную очистку и техническое обслуживание.

5.2.1.4 Отверстия в защитных ограждениях

Отверстия в защитных ограждениях должны быть расположены таким образом и иметь такие размеры, чтобы предотвращать доступ к опасным зонам напольной машины и снижать возможность доступа через отверстие в остальных случаях.

Минимальное безопасное расстояние до ближайшей опасной зоны, доступной через отверстие, должно соответствовать данным таблицы 4 EN ISO 13857.

При ширине отверстия более 400 мм или длине более 120 мм следует применять методы защиты, приведенные в приложении C.

5.2.1.5 Блокирующие устройства защитных ограждений

Подвижные защитные ограждения должны иметь блокирующие устройства, соответствующие EN 1088:1995+А.2:2008 (подраздел 4.2). При этом должны быть учтены требования EN 1088:1995+А2:2008 (разделы 5 и 6).

EN ISO 13855 следует применять в случае необходимости установки блокировки на дверце защитного ограждения, соответствующей EN 1088:1995+А2:2008 (пункт 4.2.2 и подраздел 5.5), для предотвращения доступа к подвижным деталям при замедлении их движения.

Если для предотвращения доступа к подвижным деталям необходимо установить на дверце защитного ограждения блокировку по EN 1088:1995+А2:2008 (пункт 4.2.2 и подраздел 5.5), учитывающую скорость приближения частей тела человека, следует руководствоваться EN ISO 13855.

5.2.1.6 Выполнение операций при открытых защитных ограждениях

Во время совершения подвижными деталями опасных движений допускается использование оператором управляющего устройства с автоматическим возвратом в исходное положение при условии выполнения всех следующих требований:

a) конструкция защитных ограждений и системы управления должна минимизировать риск травмирования оператора и персонала, находящегося рядом с машиной;

b) управляющее устройство с автоматическим возвратом в исходное положение должно располагаться таким образом, чтобы оператор, пользуясь им, мог четко видеть все подвижные детали машины, которые могут совершать опасные движения;

c) система управления пуском должна быть доступна только после активации устройства блокировки, например главного выключателя. Действие этого устройства блокировки должно предотвращать возможность работы машины в автоматическом режиме;

d) при выполнении подвижными деталями опасных движений при открытых определенных защитных ограждениях с блокировкой, все другие заблокированные ограждения, которые открывают доступ к опасным зонам и не находятся в зоне видимости оператора, должны работать в обычном режиме;

e) возможности системы управления должны гарантировать ограничение опасного движения, начатого с помощью системы управления пуском, движением, например "шаг за шагом", или снижением скорости перемещения или пониженной мощностью;

f) опасное движение подвижных деталей должно прекращаться насколько возможно быстро, но не более 0,5 с после срабатывания системы управления пуском;

g) срабатывание кнопки системы управления пуском должно обеспечивать надежную остановку и предотвращать несанкционированный пуск (см. 5.3.1.4).

Устройство аварийной остановки (см. 5.10.3) должно быть установлено рядом с системой управления пуском.

5.2.2 Требования безопасности к деталям конструкции, обеспечивающим гигиенические требования

5.2.2.1 Требования безопасности к быстросъемным креплениям

При установке быстросъемных креплений, которые могут быть сняты без использования инструментов, и при использовании в качестве защиты деталей машины или защитных ограждений, предотвращающих доступ к опасным зонам, должно быть установлено блокирующее устройство по 5.2.1.5, которое должно гарантированно исключать возможные опасные движения в случае снятия ограждения. По возможности, эти детали машины и защитные ограждения должны соответствовать обязательным требованиям 5.2.1.3.

5.2.2.2 Защитные ограждения подмашинного пространства

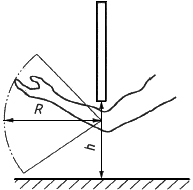

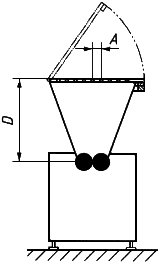

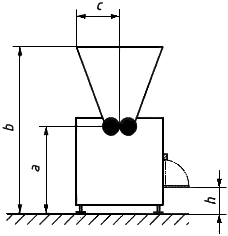

При расстоянии h между нижней кромкой рамы машины или защитного ограждения и опорной поверхностью от 50 до 120 мм возможно попадание верхней конечности на всю ее длину под машину. Поэтому расстояние R от кромки рамы или защитного ограждения до ближайших опасных зон должно быть не менее 850 мм (см. рисунок 2).

При расстоянии h между нижней кромкой рамы машины или защитного ограждения и опорной поверхностью от 120 до 200 мм возможно попадание верхней конечности на всю ее длину и части плеча под машину. Поэтому расстояние R от кромки рамы или защитного ограждения до ближайших опасных зон должно быть не менее 1000 мм.

При расстоянии h между нижней кромкой рамы машины или защитного ограждения и опорной поверхностью более 200 мм возможен доступ человека под машину. Поэтому машина должна быть снабжена защитным ограждением для предотвращения доступа в опасные зоны подмашинного пространства.

Если 50120* мм, R должно быть

850 мм.

Если 120200* мм, R должно быть

1000 мм.

_________________

* Текст документа соответствует оригиналу. - .

Если h>200 мм, машина должна быть снабжена защитным ограждением для предотвращения доступа в подмашинное пространство.

Рисунок 2 - Размеры безопасной зоны

5.2.2.3 Поддоны (лотки) для сбора отходов

Если снятие поддона для сбора отходов открывает доступ к опасным зонам, поддон следует удалять только при остановленной машине. При этом поддон должен быть:

- закреплен, например стопором, который можно снять только с помощью инструмента и который после снятия поддона остается прикрепленным к машине или поддону;

- или снабжен блокирующим устройством в соответствии 5.2.1.5, которое гарантированно исключает работу машины при снятом поддоне.

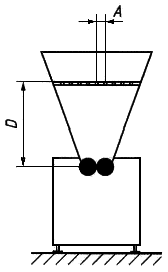

В случае необходимости снятия поддона при работающей машине доступ к опасной зоне должен быть предотвращен:

- установкой над поддоном неподвижного защитного ограждения из проволочной сетки, располагаемого и имеющего размеры по EN ISO 13857 (таблица 4);

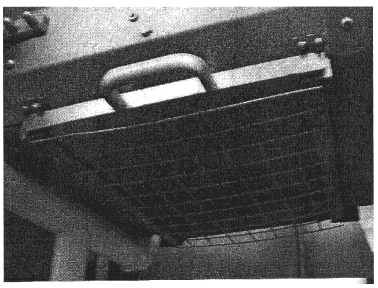

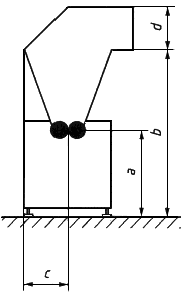

- установкой неподвижного защитного ограждения из проволочной сетки под поддоном (см. рисунок 3). При этом размеры и положение сетки и пространства, которое возникает после удаления поддона, должны соответствовать требованиям EN ISO 13857 (таблица 4);

- установкой механических блокирующих устройств, которые предотвращают возможность снятия поддона при установленном над ним защитном ограждении, и предотвращают возможность снятия защитного ограждения до установки поддона на его место в машине;

- или другим альтернативным методом, который при оценке рисков обеспечивает эквивалентный уровень безопасности.

Рисунок 3 - Неподвижное защитное ограждение из проволочной сетки, расположенное под поддоном для отходов

5.2.3 Требования безопасности при работе с пневмо- и гидроприводами

Все компоненты пневмопривода и трубопроводы должны соответствовать требованиям EN ISO 4414. Все компоненты гидропривода и трубопроводы должны соответствовать требованиям EN ISO 4413.

Системы безопасности с гидро- или пневмоприводами должны соответствовать требованиям подпунктов 5.3.1.4 и 5.3.1.7.

Неожиданный пуск следует предотвращать с помощью методов, описанных в EN 1037, а специальные меры по герметизации следует выполнять для энергопривода каждого вида.

Конструкцией привода должно быть гарантировано исключение контакта пищевого продукта с гидравлической и смазочной жидкостями.

В руководстве по эксплуатации следует указывать, каким образом персонал должен избегать контакта с гидравлической и смазочной жидкостями.

При использовании в качестве режущего устройства водяной струи высокого давления следует устанавливать защитное ограждение с блокировкой по 5.2.1.3, предотвращающее контакт оператора с водяной струей и обеспечивающее немедленное прекращение подачи воды при снятии защитного ограждения.

5.2.4 Накопленная энергия

Если машина для пищевой переработки содержит накопленную энергию, например, сжатый воздух или пар под давлением, конструкция машины должна исключать возможность неожиданного высвобождения этой энергии, например использованием блокирующего защитного ограждения, связанного с датчиком давления; кроме того, должно быть установлено устройство для безопасного высвобождения накопленной энергии.

5.2.5 Требования по предотвращению опасностей скольжения, спотыкания и падения

5.2.5.1 Предотвращение опасности скольжения конструкцией машины

Конструкцией машины должен быть гарантирован сбор жидкости, пара и твердых веществ, которые могут загрязнять пол или рабочую площадку вокруг машины, в поддоны (лотки) для отходов.

В соответствии с EN ISO 14122-2 [подпункт 4.1.2, перечисление b)], опорные поверхности рабочих площадок и ступенек, которые могут загрязняться водой или другими жидкостями при эксплуатации или во время очистки машины, должны иметь покрытие с коэффициентом трения более 0,6, обладающее повышенным сопротивлением скольжению, например, решетчатые и прорезиненные полы, или полы, покрытые абразивной крошкой.

5.2.5.2 Предотвращение опасности спотыкания конструкцией машины

Машина не должна иметь приспособлений, смонтированных вблизи пола, чтобы предотвратить спотыкание о них, а в руководстве по эксплуатации должно быть приведено указание о правильности укладки кабелей и трубопроводов, чтобы они не являлись причиной возникновения опасности спотыкания.

5.2.5.3 Доступ к высокому уровню

5.2.5.3.1 Создание средств доступа

Если при эксплуатации, регулировке, очистке, дезинфекции, инспектировании или техническом обслуживании машины требуется доступ к деталям, положение которых не позволяет достичь их с уровня пола, изготовитель должен спроектировать специальное безопасное средство для доступа к этим деталям. При выборе или проектировании средств доступа изготовитель должен соблюдать порядок предпочтения применения средств доступа в соответствии с EN ISO 14122-1.

5.2.5.3.2 Обеспечение средствами доступа

При необходимости доступа к высокому уровню один раз в неделю или чаще изготовителю машины следует комплектовать ее стационарными или передвижными средствами доступа.

При необходимости доступа к высокому уровню реже одного раза в неделю изготовитель машины может не комплектовать ее средствами доступа, но приводить указание в руководстве по эксплуатации по использованию временных средств доступа.

5.2.5.3.3 Конструкция средств доступа

Постоянные рабочие площадки должны соответствовать требованиям EN ISO 14122-2.

Постоянные ступеньки, которые используются один раз в неделю или чаще, должны соответствовать требованиям EN ISO 14122-3.

Передвижные и стационарные лестницы должны использоваться только в случае соответствия их использования требованиям EN ISO 14122-1. Передвижные лестницы должны соответствовать требованиям EN ISO 14122-3, а стационарные лестницы -требованиям EN ISO 14122-4.

Передвижные рабочие площадки со ступеньками допускаются взамен постоянных средств доступа при использовании один раз в неделю или чаще при условии, что они соответствуют требованиям EN ISO 14122-1, EN ISO 14122-2.

5.2.5.3.4 Расстояние до опасных зон

При использовании оператором постоянного средства доступа должна быть исключена возможность открытого доступа в любую опасную зону машины. Безопасные расстояния от средств доступа до ближайшей опасной зоны должны соответствовать EN ISO 13857 (таблица 2).

В случае частого использования имеющимся передвижным средством доступа конструкция защитных ограждений машины должна гарантированно исключать возможность открытого доступа с передвижного средства доступа в опасную зону при его установке около машины.

5.2.6 Устойчивость машин

5.2.6.1 Устойчивость работающих машин

Конструкцией машины должна быть обеспечена ее устойчивость в предусмотренных условиях эксплуатации, а также при возможных нештатных ситуациях, предполагаемых изготовителем.

В руководстве по эксплуатации изготовителю следует указывать на необходимость крепления машины к полу или другой машине, и привести подробное описание способов и средств крепления.

Машины на колесах должны иметь по крайней мере два колеса со стопорами для гарантированного исключения несанкционированного перемещения машины при ее эксплуатации.

Конструкция машины и ее крепление должны гарантировать устойчивость машины в случае нахождения на ней оператора.

5.2.6.2 Устойчивость машины при ее перемещении

В руководстве по эксплуатации изготовителю следует привести указания о безопасном перемещении машины.

Конструкция машины на колесах должна обеспечивать ее устойчивость при наклоне машины под углом 10° в любом направлении.

5.3 Требования по предотвращению электрических опасностей

5.3.1 Электрооборудование

5.3.1.1 Общие положения

Электрооборудование должно соответствовать требованиям EN 60204-1 и положениям настоящего стандарта, изложенным ниже.

________________

На территории Российской Федерации действует ГОСТ Р МЭК 60204-1-2007 "Бытовые и аналогичные электрические приборы. Безопасность. Часть 1. Общие требования".

5.3.1.2 Устройство отключения питания

Машину следует оборудовать легко распознаваемым и легко доступным устройством отключения питания. Устройство, соответствующее EN 60204-1 (пункты 5.3.3 и 5.3.4), следует выбирать из перечисленных в EN 60204-1 (пункт 5.3.2). На машине должно быть установлено по крайней мере одно устройство отключения питания. Исполнительный механизм устройства должен соответствовать требованиям EN 61310-3.

5.3.1.3 Цепи, на которые не распространяются общие правила по подключению питания

Некоторые цепи, например линия цепей освещения машины, могут не размыкаться устройством отключения питания. Цепи, которые могут не размыкаться, перечислены в EN 60204-1 (пункт 5.3.5). Эти цепи не размыкаются главным выключателем, отключающим питание, но каждая из них должна иметь собственное устройство отключения. Необходимо соблюдать требования EN 60204 (пункт 5.3.5).

5.3.1.4 Предупреждение неожиданного пуска

Устройства для предупреждения неожиданного пуска должны быть выбраны на основе положений EN 60204-1 (подраздел 5.4) и иметь блокировку. Конструкция органов системы управления должна соответствовать требованиям EN 1037.

Функционирование системы управления должно гарантированно исключать возможность неожиданного пуска, например, при следующих условиях:

a) в результате сигнала, поступившего от датчика (исключение составляет работа машины в автоматическом режиме);

b) при отключении заблокированного защитного ограждения (независимо от защиты пульта управления);

c) при возобновлении подачи энергии после ее отключения.

5.3.1.5 Защита от поражения электрическим током

Поражение электрическим током при прямом контакте с токопроводящими компонентами должно быть предотвращено одним из методов, выбранных из EN 60204-1 (подраздел 6.2), а поражение электрическим током при косвенном контакте - из EN 60204-1 (подраздел 6.3).

5.3.1.6 Степень защиты

Защитные оболочки электрических компонентов в соответствии с EN 60529 должны иметь степень защиты, определенную для каждой машины и окружающих условий в соответствии с EN 60204-1 (подраздел 11.3) и таблицами 1 и 2.

Таблица 1 - Степень защиты электрических компонентов в условиях запыленности

Условия запыленности | Требуемая степень защиты (по EN 60529) |

Непылеобразующая среда | IPX5 |

Пылеобразующая среда | IPX6 |

Таблица 2 - Степень защиты электрических компонентов для различных методов очистки машины

Метод очистки | Требуемая степень защиты (по EN 60529) |

Очистка без воды | IPX3 |

Очистка с помощью влажной ткани | IPX4 |

Очистка водой низкого давления (максимально - 12,5 л/мин) | IPX5 |

Очистка водой среднего давления (максимально - 100 л/мин) | IPX6 |

Очистка водой высокого давления | IPX9 |

Примечание 1 - При испытаниях защитных оболочек электрических компонентов, предусмотренных EN 60529, используется вода. Поэтому при использовании других жидкостей, кроме воды, следует использовать защитные оболочки с более высокой IP по сравнению с указанными в EN 60529 и в таблице 2.

Примечание 2 - По возможности, при мойке следует использовать неподвижный или съемный защитный кожух для предотвращения проникновения воды в защищаемые электрические компоненты машины.

В руководстве по эксплуатации изготовителю следует указывать в полном объеме требования, которые необходимо соблюдать при очистке машины, например защитные оболочки электрических компонентов должны иметь степень защиты не менее IP65, а машину следует промывать струей воды низкого давления.

5.3.1.7 Аварийная остановка

Если машины для пищевой переработки оборудованы устройством для аварийного останова, оно должно соответствовать требованиям EN ISO 13850, а функция аварийной остановки должна соответствовать требованиям EN 60204-1 (подпункт 9.2.5.4.2).

5.3.1.8 Кабели в проволочных лотках

При использовании проволочных лотков для прокладки кабелей должна быть гарантирована защита кабелей от повреждения или вытягивания из лотков при нормальных условиях эксплуатации, очистке и техническом обслуживании машины.

5.3.2 Электростатические явления

Если существует риск образования зарядов статического электричества на машине для пищевой переработки, изготовителю следует установить необходимое заземление или оборудование для снятия электростатических зарядов, которое гарантированно исключает эту опасность.

5.4 Требования по предотвращению термических опасностей

В соответствии с общими правилами температура доступных поверхностей машин для пищевой переработки не должна превышать значений ожогового порога, указанных в EN ISO 13732-1 для горячих поверхностей и в EN ISO 13732-3 - для холодных поверхностей.

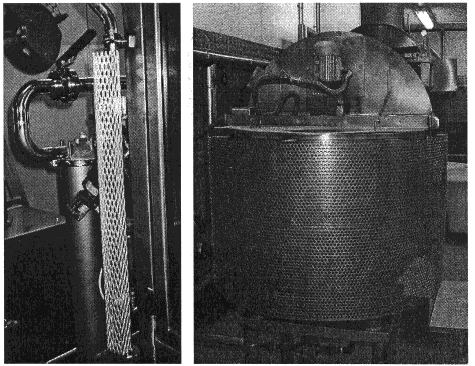

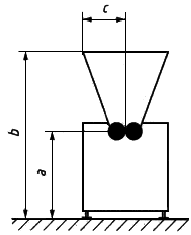

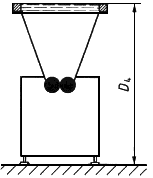

Если это технически невозможно, изготовитель должен исключить риск ожога за счет изоляции горячих и холодных поверхностей или закрытия доступа к ним установкой на определенном расстоянии защитного ограждения, как показано на рисунке 4. Если этих мер недостаточно, необходимо установить знаки, предупреждающие о горячих и холодных поверхностях, в непосредственной близости от них.

Рисунок 4 - Использование сетчатого рукава и перфорированного листа для предотвращения опасного контакта с горячими поверхностями машин для пищевой переработки

Если при работе машин для пищевой переработки в рабочем пространстве вокруг них создаются горячие или холодные окружающие условия, в руководстве по эксплуатации изготовитель должен предоставить информацию по реализации мероприятий, снижающих вредное влияние этих условий на здоровье персонала, например, обеспечением вентилирования, кондиционирования воздуха или обеспечением персонала индивидуальными средствами защиты.

5.5 Снижение уровня шума

Конструкция машин для пищевой переработки должна, по возможности, обеспечивать максимальное снижение собственного шума машины.

Шум может быть снижен или полностью исключен при реализации следующих мероприятий:

a) изготовление деталей привода из шумопоглощающих материалов;

b) замена цепных передач ременными зубчатыми передачами;

c) при проектировании исключение взаимного расположения механизмов напротив друг друга;

d) воздуховоды системы вентиляции должны быть снабжены глушителями.

Дополнительные конструкторские решения приведены в EN ISO 11888-1.

5.6 Требования к уровню вибрации

Если машины для пищевой переработки содержат вибрирующие детали и механизмы, изготовителю следует гарантировать, что опасное влияние вибрации не будет испытывать оператор, управляющий этими машинами.

5.7 Требования к уровню излучения и методы его снижения

Если машины для пищевой переработки содержат источники излучения или оборудование, создающее излучение, изготовитель должен гарантировать либо полную изоляцию вредного излучения внутри машины, либо его снижение до уровней, которые не оказывают вредного влияния на человека. Следует использовать следующие методы снижения уровня излучения:

a) для низкочастотных, радио- и микрочастотных излучений - использование "клетки (щита) Фарадея";

b) для инфракрасных, видимого света и ультрафиолетовых излучений - использование защитных перегородок;

c) для рентгеновских и гамма- излучений - использование методов, описанных в CEN/TR 147154;

d) для альфа-, бета-, электронных, ионных и нейтронных излучений - использование методов, описанных в CEN/TR 1471;

e) для лазеров - использование методов, описанных в EN ISO 11553 (разделы 1-3).

5.8 Требования к пищевым продуктам, материалам и веществам

5.8.1 Пищевые продукты

При наличии информации о продуктах, предназначенных для обработки в машине, изготовитель должен проектировать и комплектовать машину с учетом защиты операторов и обслуживающего персонала от любых опасностей, связанных с этими пищевыми продуктами.

При отсутствии информации о продуктах, предназначенных для обработки в машине, изготовитель должен указывать в руководстве по эксплуатации свои предположения по использованию машины, например: "Эта машина спроектирована, исходя из предположения, что будет использоваться только для переработки безопасных пищевых продуктов".

При работе с вредными пищевыми продуктами возможны следующие опасности:

a) вдыхание вредных веществ. При выборе методов снижения риска для здоровья от воздействия вредных веществ и газов типа аммиака, выделяемых пищевыми продуктами, следует руководствоваться положениями EN 626-1;

b) удушье и асфиксия. На машинах для пищевой переработки, если существует риск удушья при проникновении персонала внутрь машины, например, для очистки или проведения технического обслуживания, изготовитель должен предусмотреть в конструкции машины соответствующую систему безопасности, описание которой приводится в руководстве по эксплуатации, а также предусмотреть в комплектации машины изолирующие средства защиты или средства для достижения уровня вентилирования, необходимого для выполнения операций внутри машины. Если при работе машины для пищевой переработки выделяются газы, например азот или диоксид углерода, которые могут снижать содержание кислорода в атмосфере вокруг машины, изготовитель должен представить информацию о значении безопасного уровня содержания кислорода для предотвращения риска удушья оператора. Безопасный уровень содержания кислорода должен поддерживаться в атмосфере вокруг машины, например вентилированием и постоянным контролем содержания кислорода в атмосфере.

При необходимости проникновения персонала в замкнутое внутреннее пространство машины изготовитель должен установить легко распознаваемые и доступные запорные вентили, которые могут быть заблокированы в закрытом положении в каждой точке возможного проникновения в замкнутое внутреннее пространство машины;

c) воздействие (ушиб, удар, завал). Изготовитель должен гарантировать, что конструкция машины для пищевой переработки обеспечивает защиту персонала от опасности данного воздействия;

d) ожоги и термические травмы. Изготовитель должен гарантировать, что конструкция машины для пищевой переработки обеспечивает защиту персонала от ожогов и термических травм при контакте с пищевым продуктом;

e) микробиологическое загрязнение. При использовании методов снижения рисков, исходящих от опасных пищевых продуктов, следует привести ссылку на EN 626-1.

5.8.2 Моющие средства

При выборе метода очистки машины изготовителю следует отдавать предпочтение тем методам, которые минимизируют опасности для оператора и риск загрязнения продукта, т.е. методы, при которых не используются опасные химикаты.

Если выбранный метод очистки предполагает использование опасных химикатов, конструкция машины и технологический процесс очистки должны обеспечивать минимальные риски для оператора путем обеспечения:

- автоматизированных систем обработки, разбавления, использования и удаления отходов (система очистки на месте);

- подробными инструкциями по безопасной работе с химикатами и очистке машины и использованию соответствующих средств индивидуальной защиты.

Если изготовитель рекомендует для очистки машины использование пара или воды под давлением, ему следует гарантировать достаточную степень защиты электрооборудования машины. См. 5.3.1.6.

При автоматизированной очистке или дезинфекции на месте с использованием опасных моющих средств изготовителю следует оборудовать машину:

- защитными ограждениями с блокирующими устройствами, соответствующими EN 1088, которые предотвращают возникновение опасностей, связанных с открытием крышек (люков) или защитных ограждений или с воздействием моющей среды при выполнении очистки и дезинфекции;

- визуальными предупреждающими устройствами, которые работают при выполнении очистки и дезинфекции.

5.8.3 Требования к машинам, используемым в потенциально взрывоопасной атмосфере

Если машина для пищевой переработки предназначена изготовителем для эксплуатации в потенциально взрывоопасной атмосфере или в машине будет обрабатываться продукт, который может формировать потенциально взрывоопасную атмосферу внутри машины, изготовитель должен гарантировать, что конструкция машины:

- исключает образование взрывоопасной атмосферы в соответствии с положениями EN 1127-1;

- предотвращает воспламенение взрывоопасной атмосферы использованием электрооборудования, соответствующего требованиям EN 60079-0, и неэлектрических источников возможного воспламенения, соответствующих требованиям EN 13463-1;