ГОСТ 31527-2012

(EN 12043:2000)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Машины и оборудование для пищевой промышленности

ШКАФЫ ДЛЯ РАССТОЙКИ ТЕСТА

Технические условия

Food processing machinery. Intermediate provers. Specifications

МКС 67.260

Дата введения 2014-01-01

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 41-2012 от 24 мая 2012 г.)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Грузия | GE | Грузстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Кыргызстан | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Российская Федерация | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркменистан | TM | Главгосслужба"Туркменстандартлары" |

Узбекистан | UZ | Узстандарт |

Украина | UA | Госпотребстандарт Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 20 ноября 2012 г. N 950-ст межгосударственный стандарт ГОСТ 31527-2012 (EN 12043:2000) введен в действие в качестве национального стандарта Российской Федерации с 1 января 2014 г.

5 Настоящий стандарт модифицирован по отношению к европейскому региональному стандарту ЕН 12043:2000* Food processing machinery - Intermediate Provers - Safety and hygiene requirements (Оборудование для пищевой промышленности. Шкафы для предварительной расстойки. Требования по безопасности и гигиене).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Текст измененных положений, элементов выделен в стандарте курсивом* или заключен в рамку.

________________

* В бумажном оригинале обозначения и номера стандартов и нормативных документов в разделах "Предисловие", "Библиография", таблице ДБ.1 приложения ДБ, а также в п.9.3.2, приводятся обычным шрифтом, остальные по тексту документа выделены курсивом. - .

Ссылки на международные стандарты, которые приняты в качестве межгосударственных стандартов, заменены в разделе "Нормативные ссылки" и тексте стандарта ссылками на соответствующие идентичные и модифицированные межгосударственные стандарты.

Сравнение структуры европейского регионального стандарта со структурой настоящего стандарта приведено в приложении ДА.

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам приведены в дополнительном приложении ДБ.

Перевод с английского языка (en).

Степень соответствия - модифицированная (MOD)

Стандарт подготовлен на основе применения ГОСТ Р 53140-2008 (ЕН 12043:2000)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты." В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт определяет требования, предъявляемые к конструкции, изготовлению, монтажу, транспортировке, эксплуатации, безопасности и гигиене при конструировании и производстве шкафов для расстойки теста (далее - шкафов), используемых в пищевой промышленности, производстве мучных кондитерских изделий, хлебопечении.

Настоящий стандарт включает технические требования по безопасности при конструировании, производстве, установке, регулировании, эксплуатации, очистке и техническом обслуживании шкафов, адекватные международным требованиям и предусмотренные руководством по эксплуатации.

Значительную часть опасностей, включенных в стандарт, составляют механические опасности (порезы, сдавливания, разрезания, потеря устойчивости), электрические, эргономические, а также опасности, которые возникают при вдыхании мучной пыли и несоблюдении требований санитарии и гигиены.

Шум и вибрация не представляют собой значительной опасности при работе шкафов. Это не означает, что производитель данного вида оборудования избавлен от необходимости снижения уровня шума и вибрации и представления сведений о значениях названных показателей.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.012-2004 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования

ГОСТ 12.1.019-79* Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

_______________

* В Российской Федерации действует ГОСТ Р 12.1.019-2009

ГОСТ 12.1.030-81 Система стандартов безопасности труда. Электробезопасность. Защитное заземление, зануление

ГОСТ 12.1.050-86 Система стандартов безопасности труда. Методы измерения шума на рабочих местах

ГОСТ 12.2.007.0-75 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.124-90 Система стандартов безопасности труда. Оборудование продовольственное. Общие требования безопасности

ГОСТ 15.001-88* Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки на производство

_______________

* В Российской Федерации действует ГОСТ Р 15.201-2000

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 17.2.3.01-86 Охрана природы. Атмосфера. Правила контроля качества воздуха населенных пунктов

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 12969-67 Таблички для машин и приборов. Технические требования

ГОСТ 12971-67 Таблички прямоугольные для машин и приборов. Размеры

ГОСТ 13109-97 Электрическая энергия. Совместимость технических средств электромагнитная. Нормы качества электрической энергии в системах электроснабжения общего назначения

ГОСТ 14254-96 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками (код IP)

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 21130-75 Изделия электротехнические. Зажимы заземляющие и знаки заземления. Конструкция и размеры

ГОСТ 21786-76 Система "человек-машина". Сигнализаторы звуковые неречевых сообщений. Общие эргономические требования

ГОСТ 21829-76 Система "человек-машина". Кодирование зрительной информации. Общие эргономические требования

ГОСТ 22613-77 Система "человек-машина". Выключатели и переключатели поворотные. Общие эргономические требования

ГОСТ 22614-77 Система "человек-машина". Выключатели и переключатели клавишные и кнопочные. Общие эргономические требования

ГОСТ 22615-77 Система "человек-машина". Выключатели и переключатели типа тумблер. Общие эргономические требования

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 23706-93 (МЭК 51-6-84) Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 6. Особые требования к омметрам (приборам для измерения полного сопротивления) и приборам для измерения активной проводимости

ГОСТ 24643-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения

ГОСТ 25142-82 Шероховатость поверхности. Термины и определения

ГОСТ 26582-85 Машины и оборудование продовольственное. Общие технические условия

ГОСТ 27962-88 Оборудование технологическое для мукомольных предприятий. Общие технические условия

ГОСТ 31192.1-2004 (ИСО 5349-1:2001) Вибрация. Измерение локальной вибрации и оценка ее воздействия на человека. Часть 1. Общие требования

ГОСТ 31277-2002* Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью

_______________

* В Российской Федерации действует ГОСТ Р 51402-99.

ГОСТ МЭК 60204-1-2002* Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования

_______________

* В Российской Федерации действуют ГОСТ Р МЭК 60204-1-2007.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 легко очищаемые поверхности: Поверхности, с которых удаление загрязнений обеспечивается простой промывкой (например, вручную с помощью губки).

3.2 объединенные поверхности: Поверхности, в зазоре между которыми частицы продукта не застревают, что затрудняло бы их удаление и обусловливало бы опасность загрязнения.

3.3 опасная зона: Зона внутри шкафа и/или около нее, в которой человек подвергается риску получения травм или нанесения другого вреда здоровью.

3.4 расстойка тестовых заготовок: Технологическая операция, предусматривающая выдержку тестовых заготовок в период времени от загрузки до разгрузки контейнера с люльками при заданных значениях температуры и влажности.

Примечание: Заданные значения температуры и влажности относятся к шкафам, оснащенным климатическими установками.

3.5 сопряженные поверхности: Поверхности, разделенные расстоянием меньшим или равным 0,5 мм.

4 Устройство и принцип действия*

_________________

* Наименование раздела 4 в бумажном оригинале выделено курсивом. - .

4.1 Шкафы допускается выпускать в шкафном или туннельном тупиковом или проходном исполнении и эксплуатировать совместно с тележками, типовые размеры которых приведены в приложении 1, а также с контейнерами [конвейерами] хлебными лотковыми.

Для размещения тестовых заготовок в шкафах допускается также использовать контейнеры [конвейеры] хлебные лотковые, укомплектованные лотками, формами хлебопекарными, либо кассетами из хлебопекарных форм.

Допускается применение специальных контейнеров с люльками, которые входят непосредственно в конструкцию шкафов. Тестовые заготовки размещены непосредственно на люльках или в хлебопекарных формах.

4.2 Шкафы состоят из:

- расстойной камеры, различного числа фиксированных или подвижных поддерживаемых держателем люлек, в которые загружают одну или несколько тестовых заготовок;

- механической транспортной системы, перемещающей держатель для люлек по фиксированному пути внутри шкафа;

- станины, поддерживающей или содержащей внутри транспортную систему;

- климатической установки и системы управления (при необходимости), обеспечивающей автоматическое или ручное поддержание технологических режимов по температуре и влажности, а также контроль времени процесса.

Для выполнения технологических операций допускается использовать дополнительные приспособления:

устройство для посыпания мукой;

бактерицидную лампу для предотвращения роста плесеней (устройство для предотвращения роста плесеней - обычно ультрафиолетовую лампу);

сушилку для тележек (инфракрасную лампу или вентиляционную систему с обогревом или без него).

В станине имеются проемы, через которые тестовые заготовки поступают в машину (загружают) и через которые их вынимают (выгружают). Места расположения загрузки и разгрузки зависят от формы станины и пути движения люлек.

Некоторые машины для разгрузки могут иметь более одного проема. Эти машины позволяют изменять время расстойки в зависимости от того, какой разгрузочный проем используется.

4.3 Шкаф должен обеспечивать заданное время расстойки, которое может быть фиксированным или переменным.

4.4 По способу загрузки существует два основных типа шкафов: с ручной и автоматической загрузкой.

В шкафах с автоматической подачей тестовые заготовки могут загружаться поштучно или в полностью заполненной тележке; при этом шкафы могут иметь различные формы желобов и люлек.

Автоматический загрузочный механизм может быть расположен внутри или снаружи шкафа.

4.5 Разгрузка шкафов также может быть ручной или автоматической. При ручной разгрузке тестовые заготовки отбирают из люлек вручную через проем в станине. В некоторых случаях разгрузка осуществляется через загрузочный проем.

4.6 Движение люлек может быть непрерывным или прерывистым.

В некоторых случаях обеспечивается доступ к маршруту движения люлек в дополнение к проемам для загрузки и разгрузки.

5 Технические требования

5.1 Требования к конструкции*

_______________

* Наименование пункта 5.1 в бумажном оригинале выделено курсивом. - .

5.1.1 При проектировании и изготовлении шкафов рекомендуется руководствоваться ГОСТ 15.001 и основными параметрами и размерами, приведенными в приложении 1.

Примеры типовой конструкции шкафов и схемы размещения тележек приведены в приложениях 2, 3, 4, 5.

5.1.2 Конструкцией шкафа должна быть предусмотрена возможность обеспечения доступа к его узлам и деталям для осмотра, ремонта, санитарной обработки.

5.1.3 Шкаф должен быть оснащен необходимыми измерительными приборами для контроля технологического процесса, а также иметь звуковую и световую сигнализации, отвечающие требованиям ГОСТ 21829.

5.1.4 Типы и конструктивные элементы сварных соединений должны соответствовать требованиям ГОСТ 14771.

5.1.5 В механически обработанных деталях и сборочных единицах посадочные и резьбовые поверхности должны быть без заусенцев и механических повреждений, а также иметь предельные отклонения размеров, формы, расположения и шероховатости поверхностей в соответствии с требованиями настоящего стандарта, конструкторской документации, ГОСТ 24643, ГОСТ 25142 и ГОСТ 2789.

5.1.6 Конструкцией шкафа должна быть предусмотрена возможность обеспечения его транспортирования в упакованном виде без нарушения работоспособности при средних условиях (С) по ГОСТ 23170.

5.2 Требования к материалам и комплектующим изделиям*

_______________

* Наименование пункта 5.2 в бумажном оригинале выделено курсивом. - .

5.2.1 Для изготовления узлов и деталей, поверхности которых контактируют с пищевой средой, следует использовать высоколегированные стали и коррозионно-стойкие сплавы к химическим воздействиям по ГОСТ 5632. Допускается использование стали с антикоррозионным покрытием. На применение указанных материалов должно быть разрешение на применение органов исполнительной власти, осуществляющих функции надзора в сфере защиты прав потребителя и благополучия человека.

5.2.2 Наружные поверхности шкафов допускается изготовлять из материалов с покрытиями, обеспечивающими современный декоративный внешний вид шкафа и его коррозионную стойкость в процессе эксплуатации и при хранении.

5.3 Требования к электрооборудованию*

_______________

* Наименование пункта 5.3 в бумажном оригинале выделено курсивом. - .

Электрооборудование и электротехнические изделия должны соответствовать требованиям ГОСТ МЭК 60204-1 (раздел 14).

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р МЭК 60204-1, здесь и далее по тексту. - .

5.4 Требования к упаковке*

_______________

* Наименование пункта 5.4 в бумажном оригинале выделено курсивом. - .

5.4.1 Категория упаковки в части воздействия климатических факторов внешней среды КУ-1 - в соответствии с ГОСТ 23170 и ГОСТ 23706.

5.4.2 Заводская упаковка должна обеспечивать сохранность шкафа в течение срока хранения, но не менее 12 мес со дня изготовления. Эксплуатационная и товарно-сопроводительная документации, прилагаемые к шкафу, упаковывают в пакет из полиэтиленовой плёнки толщиной от 0,07 до 0,1 мм.

5.5 Требования к транспортированию и хранению*

_______________

* Наименование пункта 5.5 в бумажном оригинале выделено курсивом. - .

5.5.1 Транспортирование и хранение - по настоящему стандарту и ГОСТ 12.2.124.

5.5.2 Шкаф в упаковке, соответствующей требованиям раздела 4, допускается транспортировать железнодорожным, автомобильным и водным путем, при этом следует соблюдать правила перевозки грузов, установленные федеральным органом исполнительной власти, осуществляющим функции, связанные с работой транспорта. Погрузка, транспортирование и хранение должны соответствовать требованиям к перевозкам.

5.5.3 Шкаф следует хранить в складских помещениях или под навесом в упакованном виде. Условия хранения - в соответствии с ГОСТ 15150.

5.6 Требования к монтажу*

_______________

* Наименование пункта 5.6 в бумажном оригинале выделено курсивом. - .

Проведение монтажных работ - по ГОСТ 12.2.124.

5.7 Требования к обеспечению охраны окружающей среды*

_______________

* Наименование пункта 5.7 в бумажном оригинале выделено курсивом. - .

Должны быть предусмотрены меры по охране окружающей среды в соответствии с ГОСТ 17.2.3.01, ГОСТ 17.2.3.02 , в частности по предотвращению попадания в окружающую атмосферу аэрозолей мучной пыли.

6 Перечень опасностей

Раздел содержит все виды опасностей, идентифицированные путем оценки рисков. Эти опасности специфичны и существенны для шкафов и требуют принятия мер для снижения риска.

6.1 Механические опасности

Существенными механическими опасностями являются:

- опасность пореза;

- опасность сдавливания;

- опасность разрезания;

- потеря устойчивости.

Примеры, представленные на рисунках 1-4, иллюстрируют опасные зоны, связанные с этими опасностями:

Зона 1 - зона загрузки и разгрузки заготовок теста - опасность пореза, сдавливания;

Зона 2 - механизмы перемещения - опасность пореза, сдавливания, разрезания;

Зона 3 - транспортирующая система (кроме зоны 1) - опасность пореза, сдавливания;

Зона 4 - зона, перекрываемая движущимися деталями устройства для посыпания мукой (если таковое имеется) - опасность пореза, сдавливания;

Зона 5 - вентилятор, оборудованный или не оборудованный нагревательным устройством - опасность пореза, ожога.

Рисунок 1 - Загрузка тестовых заготовок спереди, боковая разгрузка

Рисунок 2 - Загрузка тестовых заготовок спереди, разгрузка сзади

Рисунок 3 - Загрузка и разгрузка тестовых заготовок спереди

Рисунок 4 - Ручная загрузка и разгрузка тестовых заготовок в одной позиции

6.2 Электрические опасности

Опасность поражения электрическим током в результате прямого или косвенного контакта с компонентами электрооборудования и электрических цепей, находящихся под напряжением.

Опасность внешнего воздействия на электрическое оборудование (например, при промывке шкафов водой).

6.3 Опасности, связанные с наличием* пыли в окружающей среде

________________

* Слово "наличием" в наименовании пункта 6.3 в бумажном оригинале выделено курсивом. - .

Использование устройств для посыпания тестовых заготовок мукой может подвергать оператора вредному для здоровья воздействию пыли от муки или других ингредиентов, вызывающему риниты, слезоточивость и профессиональное заболевание астмой.

Из-за наличия в производственном помещении аэрозолей мучной пыли возможен риск возникновения в процессе эксплуатации шкафов взрывоопасных и пожароопасных ситуаций.

6.4 Опасности, связанные с игнорированием гигиенических принципов при конструировании шкафов*

________________

* Слово "шкафов" в наименовании пункта 6.3 в бумажном оригинале выделено курсивом. - .

Пренебрежение гигиеническими требованиями может приводить:

- к выработке некачественных пищевых продуктов и, следовательно, к риску для здоровья человека, например, путем механического воздействия, биохимического или микробного инфицирования;

- к нанесению ущерба здоровью операторов в случаях превышения допустимых уровней звукового давления, установленных в ГОСТ 12.1.003, и виброскорости, рассчитанной по ГОСТ 12.1.012.

6.5 Опасности, связанные с игнорированием эргономических требований

В процессе работы, очистки и технического обслуживания шкафов существует риск нанесения вреда или хронического заболевания в результате неудобного положения тела обслуживающего персонала.

7 Требования безопасности, санитарии и гигиены

В данном разделе установлены требования и/или их предельные значения для снижения влияния опасностей, приведенных в разделе 6.

Шкафы должны соответствовать требованиям безопасности настоящего стандарта и ГОСТ 12.2.124.

7.1 Требования, обеспечивающие механическую безопасность

Блокирующие устройства, имеющие переключатели позиции и другие подвижные детали, должны быть защищены от загрязнения тестом или сухими ингредиентами, например, путем их монтажа внутри корпуса шкафа. В качестве альтернативы, если требуется отключение всех средств защиты, допускается использовать магнитные выключатели. При риске воздействия на выключатели воды, например, при мойке шкафов, они должны быть защищены по соответствующему классу IP в соответствии с ГОСТ 14254.

Примечание - Блокирующие устройства должны соответствовать международным требованиям, приведенным в EN 1088 [1].

Безопасность, связанная с системами управления блокирующими устройствами, должна соответствовать требованиям настоящего стандарта и международным нормам, приведенным в EN ISO 13849-1 [2].

7.1.1 Зона 1. Зона загрузки и разгрузки порций тестовых заготовок

7.1.1.1 Риск зажатия руки между движущимся держателем люлек и неподвижными краями загрузочных или разгрузочных проемов должен быть предотвращен любым из следующих способов:

- обеспечением расстояния между неподвижным краем проема и ближайшей жесткой деталью держателя люлек не менее 120 мм (рисунки 5 и 6);

- установкой чувствительной к воздействию защитной планки или проволоки, перекрывающей проемы или отверстия, где может происходить зажатие (рисунок 7), воздействие на которую должно приводить к остановке шкафа в течение не более 1 с.

1 - направление движения наклоняющейся люльки; 2 - направление движения мягкой люльки; 3 - направление движения жесткой люльки

Рисунок 5 - Промежуток между неподвижным краем и осью крепления люлек

1 - стационарная или временно фиксируемая при загрузке люлька

Рисунок 6 - Расстояние между неподвижной стенкой и ближним краем люлек

1 - защитная планка или проволока; 2 - стационарная или временно фиксируемая при загрузке люлька; 3 - наклоняющаяся люлька

Рисунок 7 - Защита транспортирующего устройства

Примечание - На рисунке 7 приведены требования, обеспечивающие безопасность в части установки чувствительной к механическому воздействию защитной планки или проволоки.

Когда движение люлек не является непрерывным, защитная планка или проволока, чувствительная к воздействию, не требуется. Указанное передвижение может осуществляться с помощью таймера или вручную. Этот метод может быть использован только в случае, когда загрузочный и разгрузочный проемы просматриваются с позиции шкафа или щита управления.

- наличием механизма, ограничивающего угол поворота, у которого необходимое усилие для срабатывания не превышает 150 Н, для остановки движения держателя люлек.

7.1.1.2 Риск зажатия между расположенными рядом опускающимися и поднимающимися носителями люлек может быть предотвращен любым из следующих способов:

обеспечением расстояния между осью поднимающейся люльки и осью опускающейся люльки не менее 200 мм (см. рисунок 8);

1 - наклоняющиеся люльки

Рисунок 8 - Расстояние между осями крепления поднимающихся и опускающихся держателей люлек

установкой препятствующей доступу неподвижной пластины позади первой линии носителей;

обеспечением усилия, необходимого для остановки носителя люлек, не превышающего 150 Н как при загрузке, так и при разгрузке.

7.1.1.3 Автоматические системы загрузки (см. примеры на рисунках 9-12):

- система встроена в станину машины с одним или более блокирующими защитными устройствами и возможностью очистки;

- система находится вне станины и доступ к любой опасной точке должен быть предотвращен любым из следующих способов:

установкой блокирующего устройства с временем остановки, меньшим или равным 1 с, и размерами, указанными на рисунке 7;

установкой неподвижного или блокирующего устройства с отверстиями в соответствии с таблицей 1;

обеспечением усилия не более 150 Н, требующегося для остановки движения опасных элементов.

Рисунок 9 - Устройство для заполнения люлек

Люльки шкафа поочередно заполняются тестовыми заготовками, подаваемыми, например, из округлителя.

Рисунок 10 - Простое наклоняющее устройство

Конвейерная лента, полностью заполненная заготовками теста, наклоняется и тестовые заготовки попадают в очередной держатель шкафа.

Рисунок 11 - Открывающаяся формовочная лента

Заполненные формовочные ленты поворачиваются под углом и тестовые заготовки попадают в следующий держатель шкафа.

Рисунок 12 - Выталкивающее устройство

Заполненная тестовыми заготовками конвейерная лента с помощью выталкивающего устройства разгружается в следующий держатель шкафа.

Таблица 1

Часть тела | Схематическое изображение | Размер проема, мм | Безопасные расстояния, мм | ||

Щель | Квадрат | Круг | |||

Кончики пальцев |

| Менее 4 | Более 2 | Более 2 | Более 2 |

От 4 до 6 | Более 10 | Более 5 | Более 5 | ||

Пальцы до запястья или кисть руки |

| От 6 до 8 | Более 20 | Более 15 | Более 5 |

От 8 до 10 | Более 80 | Более 25 | Более 20 | ||

От 10 до 12 | Более 100 | Более 80 | Более 80 | ||

От 12 до 20 | Более 120 | Более 120 | Более 120 | ||

От 20 до 30 | Более 850* | Более 120 | Более 120 | ||

Рука до плечевого сустава |

| От 30 до 40 | Более 850 | Более 200 | Более 120 |

От 40 до 120 | Более 850 | Более 850 | Более 850 | ||

* Если длина щелевого отверстия более 65 мм, в случае попадания в это отверстие большого пальца он будет действовать как ограничитель, поэтому безопасное расстояние может быть уменьшено до 200 мм | |||||

7.1.2 Зона 2. Приводные механизмы

Первичные приводные системы, например электродвигатель, ременные, зубчатые и/или цепные передачи должны быть недоступны. Это можно обеспечить путем использования неподвижных защитных устройств. В качестве защитного устройства допускается использовать станину или корпус шкафа.

Доступ к пространству между цепями и зубчатыми шестернями держателя люлек должен быть исключен. Это обеспечивается использованием неподвижных защитных устройств. Станина шкафа также может служить неподвижным защитным устройством.

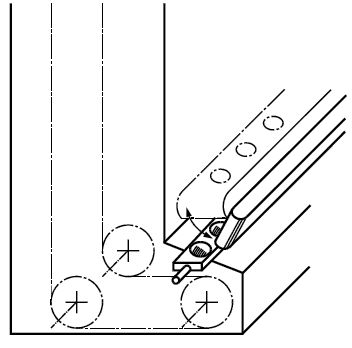

Если какое-либо пространство невозможно сделать недоступным путем перекрытия проемов в соответствии с расстояниями, указанными в таблице 2, их необходимо изолировать индивидуально (см. рисунок 13).

Таблица 2

Высота опасной зоны, мм | Высота защитного устройства, мм | |||||||||

1000 | 1200 | 1400 | 1600 | 1800 | 2000 | 2200 | 2400 | 2500 | 2700 | |

Горизонтальное расстояние до опасной зоны, мм | ||||||||||

2700 | - | - | - | - | - | - | - | - | - | - |

2600 | 900 | 800 | 700 | 600 | 600 | 500 | 400 | 300 | 100 | - |

2400 | 1100 | 1000 | 900 | 800 | 700 | 600 | 400 | 300 | 100 | - |

2200 | 1300 | 1200 | 1000 | 900 | 800 | 600 | 400 | 300 | 100 | - |

2000 | 1400 | 1300 | 1100 | 900 | 800 | 600 | 400 | - | - | - |

1800 | 1500 | 1400 | 1100 | 900 | 800 | 600 | - | - | - | - |

1600 | 1500 | 1400 | 1100 | 900 | 800 | 500 | - | - | - | - |

1400 | 1500 | 1400 | 1100 | 900 | 800 | - | - | - | - | - |

1200 | 1500 | 1400 | 1100 | 900 | 700 | - | - | - | - | - |

1000 | 1500 | 1400 | 1000 | 800 | - | - | - | - | - | - |

800 | 1500 | 1300 | 900 | 600 | - | - | - | - | - | - |

600 | 1400 | 1300 | 800 | - | - | - | - | - | - | - |

400 | 1400 | 1200 | 400 | - | - | - | - | - | - | - |

200 | 1200 | 900 | - | - | - | - | - | - | - | - |

0 | 1100 | 500 | - | - | - | - | - | - | - | - |

Примечания 1 Защитные устройства высотой менее 1000 мм не включены в таблицу 2 потому, что для обеспечения безопасности они недостаточно ограничивают движения человека. 2 Защитные устройства высотой менее 1400 мм следует использовать в комплексе с другими мерами безопасности. | ||||||||||

Рисунок 13 - Защита неподвижным кожухом пространства между зубчатым колесом и цепью

7.1.3 Зона 3. Транспортирующая* система перемещения контейнеров (люлек)

________________

* Слово "транспортирующая" в наименовании подпункта 7.1.3 в бумажном оригинале выделено курсивом. - .

При необходимости доступа к внутренним частям шкафа для технического обслуживания или очистки должны быть предусмотрены дверцы или подвижные панели в качестве фиксированных или блокирующих средств защиты.

7.1.4 Зона 4. Устройство для посыпания* мукой

________________

* Слова "для посыпания" в наименовании подпункта 7.1.4 в бумажном оригинале выделено курсивом. - .

При превышении усилия свыше 150 Н, требующегося для остановки подвижных деталей устройства для посыпания мукой, указанное устройство должно быть защищено с помощью фиксированного или блокирующего средства защиты. Отверстие контейнера для муки может оставаться незащищенным, если отсутствует риск травмирования оператора, обусловленный особенностями системы подачи муки (например, подача осуществляется с помощью шнекового транспортера с резиновыми пластинами или желобами или в случае, когда мука посыпается с помощью вибратора).

7.1.5 Вентилятор с нагревательным элементом или без него

Доступ к вентилятору и/или нагревателю должен быть исключен любым из следующих способов:

- путем создания расстояния от пола до опасной точки не менее 2,5 м;

- с помощью стационарных средств защиты, например проволочной сетки с размерами в соответствии с пунктом 7.1.1.3 и таблицей 1.

7.1.6 Потеря устойчивости

При проектировании должны быть предусмотрены конструктивные решения, обеспечивающие устойчивость шкафов при эксплуатации.

Для шкафов, которые крепятся к полу, стене или потолку, в руководстве по эксплуатации необходимо указывать значения усилий в точках крепления.

Свободно стоящие шкафы должны быть устойчивыми при наклоне до 10° от горизонтальной поверхности в самом неблагоприятном направлении и иметь блокирующий механизм, например тормоз или два колеса (или полный комплект колес).

7.2 Требования, обеспечивающие электрическую безопасность

7.2.1 Электрооборудование, силовые электрические цепи и цепи защиты должны соответствовать требованиям безопасности ГОСТ МЭК 60204-1 (разделы 5 - 16), ГОСТ 12.2.007.0, ГОСТ 12.1.019 и указанным ниже требованиям.

7.2.2 Очистка [промывка] водой

Шкафы не предназначены для очистки [промывки] водой. Для санитарной обработки и очистки шкафа не допускается использование воды путем прямого орошения во избежание поражения электрическим током и повреждения электрооборудования.

7.2.3 Защита от электрического поражения - по ГОСТ МЭК 60204-1 (раздел 6).

7.2.4 Ограничение мощности - по ГОСТ МЭК 60204-1 (пункт 7.2.3).

Для машин, питающихся от одной фазы, достаточно устройства для обнаружения и прерывания избыточного тока в фазовом проводнике.

7.2.5 Повреждение заземления - по ГОСТ МЭК 60204-1 (пункт 9.4.3.1).

Для шкафов, питающихся от одной фазы и имеющих заземленный нулевой провод, нет необходимости дублировать систему прерывания избыточного тока в фазовом проводнике.

7.2.6 Ограждение двигателя - по ГОСТ МЭК 60204-1 (пункты 6.2.1 и 6.2.5).

7.2.7 Степень защиты электрооборудования шкафов должна быть в соответствии с ГОСТ 14254 не ниже кода IP54.

В двигателе со степенью защиты ниже кода IP23 внутри должна быть смонтирована защита, которая гарантирует минимальный уровень защиты кода IP23.

7.2.8 При монтаже электропроводов на конце изоляции каждого провода или жилы кабеля должна быть нанесена маркировка в соответствии с конструкторской документацией. Длина концов проводов, предназначенных для подсоединения к электрооборудованию шкафа, должна обеспечивать двукратное возобновление концевой заделки проводов.

7.2.9 Шкаф подключается к питающей сети с заземленной нейтралью или изолированной нейтралью через пятижильный кабель. Заземление выполняется через дополнительную жилу кабеля питания.

7.2.10 Сопротивление изоляции электрооборудования и проводов в целом, измеренное при напряжении 500 В постоянного тока, должно быть не менее 1 МОм.

7.2.11 Изоляция между электрическими цепями, не имеющими непосредственного соединения, и цепью защиты, включая корпус шкафа, должна при нормальных климатических условиях выдерживать без пробоя испытательное напряжение 1000 В переменного тока с частотой 50 Гц в течение 60 с. При этом изоляция проводов не должна быть повреждена.

7.2.12 Электрооборудование должно иметь защиту от перегрузок и короткого замыкания в соответствии с ГОСТ МЭК 60204-1, ГОСТ 12.1.019, ГОСТ 12.1.030. Степень защиты от поражения электрическим током должна соответствовать классу 1 по ГОСТ 12.2.007.0.

Заземляющие зажимы и знаки заземления следует выполнять в соответствии с ГОСТ 21130.

7.2.13 В шкафах, имеющих движущиеся части или механизмы, следует предусмотреть кнопку аварийного отключения. В шкафах, не имеющих движущихся механизмов, достаточно предусмотреть кнопку отключения технологических операций.

7.3 Защита против выделения пыли

7.3.1 При проектировании и эксплуатации шкафов следует руководствоваться требованиями настоящего стандарта, ГОСТ 12.2.124 и ГОСТ 27962.

7.3.2 Должны быть предусмотрены меры по предотвращению выброса муки на пол, например, применением сборника муки в зоне разгрузки конвейера.

7.3.3 При использовании устройства для посыпания мукой на тестовые заготовки для специальных сортов хлеба следует выполнять следующие условия:

- применять защитные меры, сводящие к минимуму дозу муки, необходимую для данного типа и размера тестовых заготовок;

- вносить дозу муки только тогда, когда тестовая заготовка находится под устройством для посыпания мукой;

- использовать конструктивные решения, обеспечивающие автоматическую остановку устройства для посыпания мукой при остановке работы шкафа или следующих за ним и перед ним машин в производственной линии;

- максимальное расстояние от нижней части устройства для посыпания мукой до наибольшей по размеру тестовой заготовки должно быть 50 мм.

7.4 Санитарно*-гигиенические требования

________________

* Слово "санитарно" в наименовании пункта 7.4 в бумажном оригинале выделено курсивом. - .

7.4.1 Шкафы должны быть сконструированы и изготовлены в соответствии с требованиями настоящего стандарта, ГОСТ 12.1.003, ГОСТ 12.1.012. Определены три санитарно-технические зоны, изображенные на рисунке 14. Точные границы между зонами зависят от применяемых в конструкции шкафов деталей, которые в общем виде выглядят следующим образом.

![]() - зона контакта с пищевым продуктом ("пищевая зона");

- зона контакта с пищевым продуктом ("пищевая зона");![]() - зона распыления;

- зона распыления;![]() - непищевая зона.

- непищевая зона.

Рисунок 14 - Гигиенические зоны

7.4.2 Пищевая зона

Зона контакта с пищевым продуктом содержит:

- поверхности люльки, контактирующие с пищевым продуктом;

- поверхности автоматических загрузочных и разгрузочных механизмов, контактирующие с тестовыми заготовками;

- внутреннюю поверхность устройства для посыпания мукой тестовых заготовок.

7.4.3 Зона распыления

Зона распыления содержит горизонтальные внутренние поверхности корпуса шкафа, расположенные под движущимися люльками.

Для удаления муки, пыли и теста из внутренней части шкафа зона распыления должна быть легкодоступна для чистки.

7.4.4 Непищевая зона

Включает все остальные зоны шкафа.

7.5 Снижение уровня шума и вибрации*

_______________

* Слова "и вибрации" в наименовании пункта 7.5 в бумажном оригинале выделены курсивом. - .

7.5.1 Уровни звукового давления для шкафов не должны превышать значений, приведенных в таблице 3.

Таблица 3

Уровни звукового давления, дБ, в октавных полосах со среднегеометрическими частотами, Гц | Уровни звука и эквивалентные уровни звука, дБА | ||||||||

31,5 | 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | |

107 | 95 | 87 | 82 | 78 | 75 | 73 | 71 | 69 | 80 |

7.5.2 Средние квадратичные значения виброскорости на рабочем месте должны определяться в соответствии с ГОСТ 12.1.012, но не превышать значений спектральных нагрузок на оператора, приведенных в таблице 4.

Таблица 4

Среднегеометрические частоты октавных полос, Гц | Нормативные значения в направлениях | |||

Виброускорения | виброскорости | |||

м/с | дБ | м/с | дБ | |

31,5 | 2,7 | 129 | 1,4 | 109 |

63 | 5,4 | 135 | 1,4 | 109 |

250 | 21,3 | 147 | 1,4 | 109 |

500 | 42,5 | 153 | 1,4 | 109 |

1000 | 85,0 | 159 | 1,4 | 109 |

7.5.3 Санитарная обработка и чистка шкафов

Принципы конструктивного исполнения шкафов для расстойки, обеспечивающие возможность их эффективной санитарной обработки и чистки, приведены в приложении А.

7.6 Эргономические* принципы

_______________

* Слово "эргономические" в наименовании пункта 7.6 в бумажном оригинале выделены курсивом. - .

При конструировании шкафов следует соблюдать требования ГОСТ 21786, ГОСТ 21829, ГОСТ 22613, ГОСТ 22614, ГОСТ 22615.

Должны быть исключены неудобные позы при техническом обслуживании шкафов, а также при загрузке и разгрузке люлек и других операциях. Для установки, удаления и перемещения любой детали шкафа массой более 25 кг должны использоваться соответствующие подъемные и/или транспортные механизмы.

Органы ручного управления в зоне загрузки и разгрузки должны располагаться в пределах досягаемости оператора.

8 Проверка уровня безопасности и выполнения гигиенических требований и/или их предельных значений

Таблица 5

Требования и/или пределы | Метод проверки |

Механическая опасность, зона 1 (см. 7.1.1) | Путем измерения расстояний, силы и времени; путем функционального анализа с помощью чувствительной к механическому воздействию планки; путем функционального анализа блокирующей защиты; путем проверки. |

Механическая опасность, зона 2 (см. 7.1.2) | Путем проверки |

Механическая опасность, зона 3 (см. 7.1.3) | Путем проверки и функционального анализа блокирующих панелей. |

Механическая опасность, зона 4 (см. 7.1.4) | Путем проверки и измерения усилий. |

Механическая опасность, зона 5 (см. 7.1.5) | Путем проверки и измерения. |

Устойчивость (см. 7.1.6) | Путем расчета или испытания (шкаф, наклоненный на 10° к горизонтальной поверхности в наиболее неблагоприятном направлении, должен быть устойчивым) |

Электрические опасности (см. 7.2) | Проверка должна производиться в соответствии с разделом 18 ГОСТ МЭК 60204-1 |

Выделение пыли (см. 7.3) | Путем проверки и измерения расстояний |

Гигиенические требования (см. 7.4) | По ГОСТ 12.1.003 и ГОСТ 12.1.012 |

Шум (см. 7.5.1) | По ГОСТ 12.1.050 и ГОСТ 31277 |

Вибрация (см. 7.5.2) | По ГОСТ 31192.1 |

Эргономика (см. 7.6) | Путем измерения усилий; |

9 Информация для пользователя*

________________

* Слова "для пользователя" в наименовании раздела 9 в бумажном оригинале выделены курсивом. - .

9.1 Изготовитель должен комплектовать шкафы следующей эксплуатационной документацией:

- технический паспорт и гарантийные обязательства;

- руководство по эксплуатации шкафов;

- техническая документация (компоновочные и рабочие чертежи, необходимые для монтажа, наладки, эксплуатации и ремонта).

9.2 Руководство по эксплуатации должно содержать:

- указания по использованию, транспортированию, хранению, установке, запуску;

- указания по санитарной обработке: чистящие средства, которые могут использоваться, рекомендуемые инструменты, способы и периодичность проведения, все необходимые предостережения (например, чистка должна производиться только при остановленной машине с использованием щетки, пластмассового скребка, тряпки для удаления пыли, вакуумного очистителя), металлические инструменты использовать не рекомендуется;

- данные о необходимых количествах вспомогательных материалов;

- перечень известных ингредиентов, опасных для здоровья, например, аэрозолей пыли, образующейся при использовании муки в технологическом процессе, для составления перечня опасностей;

- дополнительные меры индивидуальной защиты органов дыхания операторов;

- значения усилий в точках крепления, если шкаф закреплен;

- предупреждения оператору при техническом обслуживании об опасности остаточного напряжения, особенно на конденсаторах;

- характеристики защитных устройств от превышающих токов в случае, если шкаф оборудован в соответствии с пунктом 7.2.4;

- соответствующие предупреждения и инструкции, когда двигатель должен быть отключен от сети для предотвращения обратного движения, если существует риск такого движения при техническом обслуживании;

- предупреждение, указывающее на необходимость проверки защитных планок и проволок ежедневно перед началом работы;

- параметры потребляемой электроэнергии: частота тока, количество фаз, напряжение в силовых цепях, цепях управления и защиты;

- параметры установленной и потребляемой электрической мощности;

- давление воды в подводящем трубопроводе, МПа;

- диаметр и размеры патрубка для воды;

- расход воды для нормальной работы климатической установки;

- диаметр и размеры патрубка выхода воды в канализацию;

- значение уровня шумов и вибрации, выделяемых шкафом при работе.

9.3 Требования к маркировке

9.3.1 На видном месте шкафа прикрепляется табличка с информацией для потребителя, изготовленная по ГОСТ 12969. Форма таблички - прямоугольная по ГОСТ 12971.

9.3.2 Табличка включает следующий минимальный объем информации по ГОСТ 26582:

- товарный знак;

- наименование предприятия-изготовителя;

- обозначение типа, марки (модели) и, при необходимости, исполнения шкафа;

- заводской (серийный) номер;

- дату выпуска (год, месяц);

- обозначение настоящего стандарта;

- основные технические характеристики, включая параметры источников энергоснабжения (напряжение, частота тока, количество фаз);

- установленную мощность.

10 Инструкция по монтажу и периодическому обслуживанию*

_________________

* Наименование раздела 10 в бумажном оригинале выделено курсивом. - .

Инструкция должна содержать следующую информацию:

- номер настоящего стандарта;

- напряжение электропитания, частоту, количество фаз;

- номинальную установленную мощность, кВт;

- потребление электроэнергии при нормальных рабочих условиях, Вт·ч/л;

- параметры и нормы качества электрической энергии - в соответствии с ГОСТ 13109;

- электрическую схему и монтажные чертежи. При монтаже шкафа на поверхности теплоизолирующего пола рекомендуется руководствоваться приложением 7.

11 Правила приемки

11.1 Для контроля соответствия шкафов требованиям настоящего стандарта следует проводить приемо-сдаточные и периодические испытания.

11.2 Все детали и сборочные единицы шкафа, подлежащего испытаниям, после их изготовления должны быть проверены на соответствие требованиям конструкторской документации, настоящего стандарта и быть приняты службой качества завода-изготовителя.

11.3 После монтажа электрооборудования в силовом шкафу и климатической установке шкафа на заводе-изготовителе должен быть произведен кратковременный пробный пуск с целью определения работоспособности системы управления (в том числе защитных систем), теплонагревательных элементов и вентилятора.

11.4 Порядок проведения приемо-сдаточных испытаний

11.4.1 Приемо-сдаточные испытания проводит изготовитель. Проверке подвергается каждый шкаф, подлежащий реализации.

11.4.2 Шкаф, в котором в процессе приемо-сдаточных испытаний выявлены несоответствия требованиям настоящего стандарта и конструкторской документации, должен быть отправлен на доработку.

11.4.3 После устранения несоответствий шкаф должен быть подвергнут повторным приемо-сдаточным испытаниям. Результаты повторных испытаний считаются окончательными.

11.4.4 Объем и последовательность проверок при проведении приемо-сдаточных испытаний приведены в приложении 7.

11.5 По результатам приемо-сдаточных испытаний оформляется свидетельство о приемке.

11.6 Порядок проведения периодических испытаний и оформления их результатов - в соответствии с ГОСТ 15.309. Периодические испытания следует проводить на соответствие всем требованиям настоящего стандарта.

11.7 Периодическим испытаниям подвергаются шкафы, отобранные из партии готовой продукции.

11.8 Испытания проводятся один раз в три года на заводе-изготовителе при возможности создания эксплуатационных условий или на предприятии - потребителе шкафов. Периодические испытания проводит изготовитель.

При отрицательных результатах периодических испытаний приемка изделия должна быть приостановлена до устранения дефектов, причин их вызывающих и последующего проведения повторных периодических испытаний.

Повторные периодические испытания проводят в объеме периодических испытаний на доработанных или вновь изготовленных шкафах, прошедших приемо-сдаточные испытания, после проведения мероприятий по устранению дефектов и причин, их вызывающих.

11.9 При проведении периодических испытаний проверяются все показатели, установленные технической документацией.

12 Методы контроля

12.1 Номинальная мощность воздушных и водяных нагревательных элементов (приложение 1) проверяется по данным маркировки на них.

12.2 Расход воды (приложение 1) контролируется при помощи мерной ёмкости комплекта.

12.3 Давление воды в подающей магистрали (приложение 1) проверяется по манометру системы водоснабжения завода-изготовителя комплекта.

12.4 Масса деталей и сборочных единиц шкафа (приложение 1) определяется взвешиванием.

12.5 Производительность шкафа (приложение 1) проверяется испытанием при единовременной загрузке и зависит от вида продукции, требований технологии вырабатываемых изделий, массы тестовых заготовок, качественных характеристик теста и длительности расстойки.

12.6 Проверка соответствия требованиям по надежности (приложение 1) проводится расчетно-экспериментальным методом. Надежность шкафа проверяется по следующим критериям: отказ, время восстановления, необходимость списания.

Средняя наработка на отказ проверяется одноступенчатым методом.

Исходные данные для контроля:

- риск поставщика ( | 0,2; |

- риск потребителя ( | 0,2; |

- браковочный уровень ( | 0,8; |

- приемочный уровень ( | 0,97. |

Шкаф считается выдержавшим испытания, если при одном цикле выработки длительностью 500 часов не произошло ни одного отказа.

12.7 Контроль среднего времени восстановления (приложение 1) проводится испытанием до износа в условиях, имитирующих эксплуатацию до первого капитального ремонта с возникающей необходимостью восстановления.

12.8 Проверка среднего ресурса до списания (приложение 1) проводится путем сбора и обработки информации и рекламаций потребителя.

12.9 Контроль соответствия шкафа требованиям конструкторской документации и настоящего стандарта, включая комплектность, правильность маркировки и упаковки (пункт 5.1.1) проводится визуально.

12.10 Время выхода незагруженного шкафа на рабочий режим (пункт 5.1.3) контролируется секундомером по показаниям прибора для измерения температуры, входящего в состав системы управления шкаф.

12.11 Качество сварных швов (пункт 5.1.4) проверяется внешним осмотром и измерением размеров сечения по методике согласно ГОСТ 3242.

12.12 Контроль материалов, контактирующих с пищевыми средами (пункт 5.2) осуществляется по документам производителя, а также путем проведения анализов в лаборатории.

12.13 Потребляемая мощность электрооборудования (пункт 5.3 и приложение 1) проверяется при испытаниях на холостом ходу и под нагрузкой. Проверяется с помощью специального измерительного комплекта.

12.14 При испытаниях на электробезопасность (пункт 7.2) проверяются:

12.14.1 Наличие заземляющего устройства - визуально.

12.14.2 Степень защиты - в соответствии с ГОСТ 14254.

12.14.3 Величины сопротивления изоляции токоведущих частей шкафа (измерение производится с помощью мегомметра класса точности 2,5).

12.14.4 Прочность изоляции между электрическими цепями, не имеющими непосредственного соединения, и цепью защиты, включая корпус шкафа, с помощью пробойной установки при нормальных климатических условиях испытательным напряжением 1000 В с частотой 50 Гц в течение 60 с. При этом изоляция проводов не должна быть повреждена.

12.14.5 Защита электрооборудования от перегрузок и короткого замыкания в соответствии с Правилами устройства электроустановок (ПУЭ).

12.14.6 Защита от поражения электрическим током производится в соответствии с ГОСТ МЭК 60204-1.

12.15 Испытания шкафа на соответствие уровня шума на рабочих местах (пункт 7.4.5.1) проводятся в рабочих условиях по ГОСТ 31277 и ГОСТ 12.1.050.

12.16 Испытания шкафа на соответствие уровня вибрации (7.4.5.2) осуществляются на рабочих местах методом общей вибрации по ГОСТ 12.1.012.

Приложение 1

(рекомендуемое)

Основные технические параметры шкафов для расстойки теста*

_______________

* В бумажном оригинале наименование приложения 1 выделено курсивом. - .

Таблица 1.1

Наименование показателя для параметрического ряда | Значение показателя | ||||||||||

Производительность, кг/ч, не менее* | 345 | 690 | 1000 | ||||||||

Число размещаемых тележек в шкафе для расстойки тестовых заготовок: | |||||||||||

- тележки с типовыми размерами 660x760x1777 мм | 3 | 3 | 2 | 2 | 6 | 6 | 8 | 8 | 9 | 9 | |

- тележки с типовыми размерами 660x895x1777 мм | 2 | 2 | 2 | 2 | 4 | 4 | 6 | 6 | 6 | 6 | |

- тележки с типовыми размерами 660x1177x1777 мм | 2 | 2 | 2 | 2 | 4 | 4 | 6 | 6 | 6 | 6 | |

Контейнер хлебный лотковый | 1 | ||||||||||

Климатическая установка: | |||||||||||

- количество климатических установок на шкаф | 1 | 2 | |||||||||

- номинальная мощность воздушного теплонагревательного элемента, кВт, не более | 3,2 | 4,0 | |||||||||

- номинальная мощность водяного теплонагревательного элемента, кВт, не более | 3,15 | 6,3 | |||||||||

- производительность вентилятора, м | 800 | 1600 | |||||||||

Давление воды, МПа (атм.), не менее | 0,3 (3,0) | ||||||||||

Расход воды средний, л/ч, не более | 5,0 | 7,0 | |||||||||

Номинальная установленная мощность, кВт, не более | 6,5 | 12,2 | |||||||||

Температура паро-воздушной среды, °С | 32-40 | ||||||||||

Относительная влажность внутри шкафа, % | 70-90 | ||||||||||

Время выхода незагруженного шкафа на рабочий режим, мин, не более: | |||||||||||

- по температуре (37 °С)** | 10,0 | 12,0 | 17,0 | ||||||||

- по влажности (RH 80%)** | 17,0 | 19,0 | 22 | ||||||||

при массе шкафа, кг, не более | 380 | 410 | 380 | 500 | 510 | 555 | 650 | 710 | 660 | 750 | |

Требования надежности: | |||||||||||

- средняя наработка на отказ, ч | 300 | ||||||||||

- среднее время восстановления, ч, не более | 3,0 | ||||||||||

- средний ресурс до списания, лет, не менее | 8 | ||||||||||

* Производительность может уточняться в соответствии с исходными данными потребителя | |||||||||||

Приложение 2

(справочное)

Пример схемы типовой конструкции шкафа для тестовых заготовок

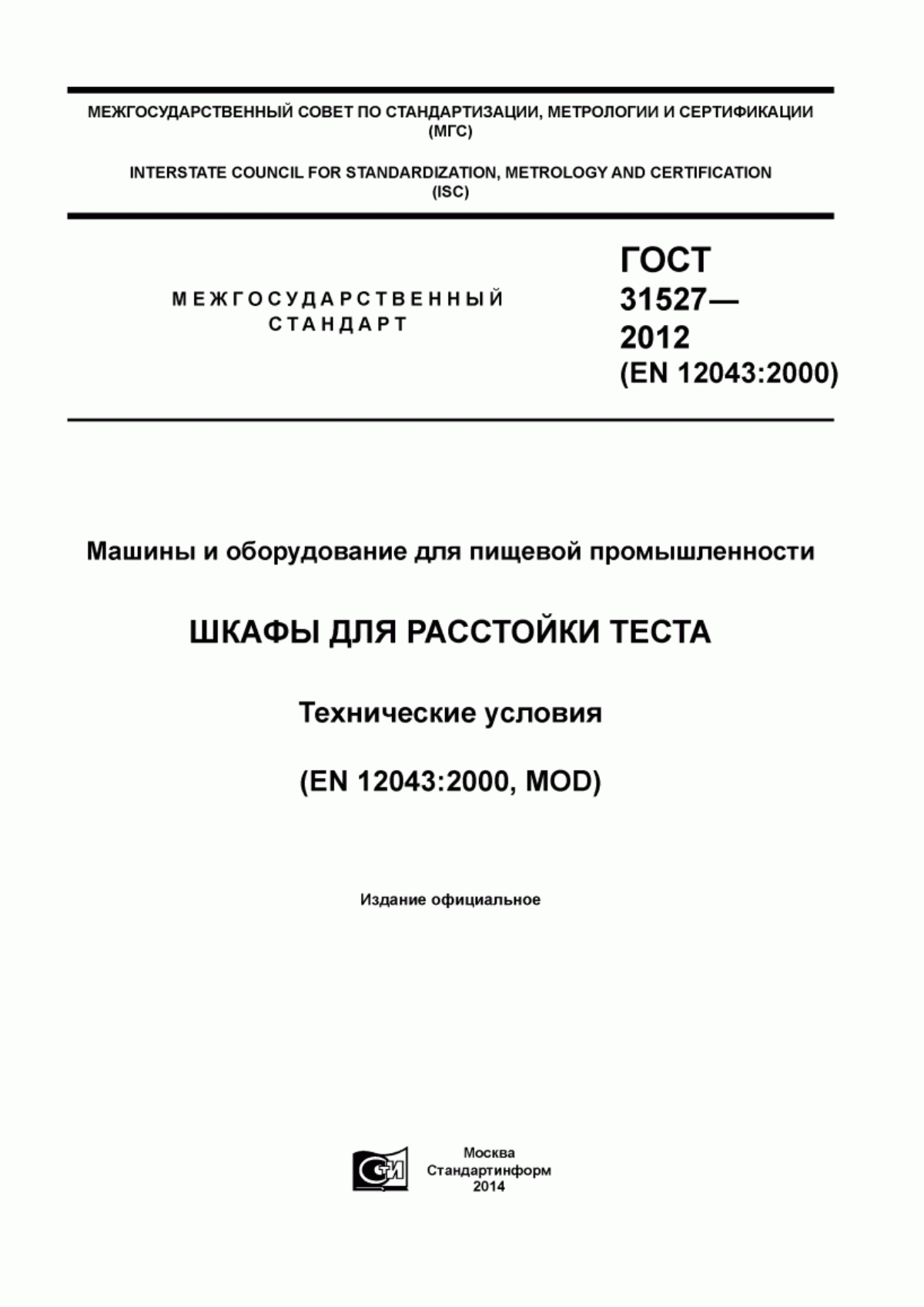

Рисунок 2.1 (лист 1)

1 - сборный шкаф, 2 - климатическая установка, 3 - система управления, 4 - унифицированные панели, 5 - дверь, 6 - стойка, 7 - арматура подвода воды, 8 - арматура слива воды, 9 - датчик температуры, 10 - ограждения, 11 - корона, 12 - панель управления, 13 - окно, 14 - светильник, 15 - уголок крепления ШР к полу, 16 - направляющие, 17 - датчик влажности, 18 - кронштейн крепления КУ, 19 - шуруп, 20 - анкерный болт, 21 - кронштейн датчиков, 22 - герметик силиконовый, 23 - накладка

Рисунок 2.1 (лист 2)

Приложение 3

(справочное)

Пример схемы размещения двух тележек в шкафу для расстойки теста

Рисунок 3.1

Приложение 4

(справочное)

Пример схемы размещения шести и восьми тележек в шкафу для расстойки тестовых заготовок

Рисунок 4.1

Приложение 5

(справочное)

Пример схемы размещения шести и девяти тележек в шкафу для расстойки тестовых заготовок

Рисунок 5.1

Приложение А

(обязательное)

Требования к конструкции, обеспечивающие возможность очистки шкафа*

_______________

* В бумажном оригинале наименование приложения А выделено курсивом. - .

А.1 Обозначения

Во всех случаях для этого Приложения используются следующие обозначения.

А.1.1 Легкоочищаемые поверхности

Поверхности, спроектированные и изготовленные так, чтобы обеспечить удаление загрязнений простой промывкой (например, вручную с помощью губки).

А.1.2 Сопряженные поверхности

Поверхности, разделенные расстоянием не более 0,5 мм.

А.1.3 Объединенные поверхности

Поверхности, между которыми частицы продукта не застревают в зазорах, что затрудняло бы их удаление и обусловливало опасность загрязнения.

А.2 Материалы конструкции

А.2.1 Типы материалов

А.2.1.1 Материалы для пищевой зоны

Для конструирования и изготовления деталей и узлов, контактирующих с продуктами питания и пищевой средой, следует использовать только материалы, соответствующие 5.2.1 настоящего стандарта и разрешенные для контакта с пищевыми продуктами и средами федеральным органом исполнительной власти, осуществляющим надзор в сфере защиты прав потребителей и благополучия человека.

А.2.1.2 Материалы для зоны распыления

Материалы для зоны распыления должны соответствовать 5.2.1.

А.2.1.3 Материалы для непищевой зоны

Материалы для непищевой зоны должны соответствовать 5.2.1.

А.2.2 Характеристики поверхностей

Материалы, используемые для изготовления деталей и узлов, подлежащих санитарной обработке, должны обеспечивать легкую очистку в соответствующих условиях. Параметр шероховатости должен соответствовать значениям, представленным в таблицах 1 и 2.

А.2.2.1 Характеристики поверхности для пищевой зоны

Таблица А.1

Способ обработки | Шероховатость |

Цельнотянутый-прокатанный-скрученный |

|

Литой-формованный |

|

Механически обработанный |

|

Полученный инжекцией в: | |

- металл |

|

- пластики |

|

Текстиль тканный и нетканный | Согласно требованиям производителя по очистке |

Сетка - перфорированный металл | Согласно требованиям производителя по очистке |

Покрытие: | |

- окраска (наилучшие защитные свойства) |

|

- пластики (наилучшие защитные свойства) |

|

- стекло |

|

- металл (наилучшие защитные свойства) |

|

А.2.2.2 Характеристики поверхности для зоны распыления

Таблица А.2

Способ обработки | Шероховатость |

Цельнотянутый-прокатанный-скрученный |

|

Литой-формованный |

|

Механически обработанный |

|

Полученный инжекцией в: | |

- металл |

|

- пластики |

|

Сетка - перфорированный металл | Согласно требованиям производителя по очистке |

Покрытие: | |

- окраска |

|

- пластики |

|

- стекло |

|

- металл |

|

А.3 Конструкция

А.3.1 Сопряжение внутренних поверхностей

Сопряжения должны иметь тот же параметр шероховатости, что и соединяемые поверхности. Они должны быть соединены таким образом, чтобы исключить любую возможность возникновения "мертвых" пространств и соответствовать нормам, принятым в международной практике.

А.3.1.1 Сопряжение внутренних поверхностей для пищевой зоны

Две поверхности должны соединяться в соответствии с ниже перечисленными требованиями:

Закругленная кромка, имеющая радиус 3 мм, полученный:

- путем механической обработки (нарезка внутри массы материала);

- путем сгибания листового металла (сгибание и формовка);

- в формах при помощи литья, выдавливания и выдувания (см. рисунок А.1);

Рисунок А.1 - Пищевая зона

- путем сварного соединения с шлифовкой и полировкой (см. рисунок А.2);

Рисунок А.2 - Пищевая зона

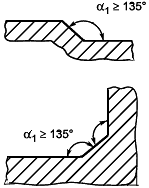

- для внутреннего угла 135°, специальных требований к величине радиуса не существует (см. рисунок А.3)

Рисунок А.3 - Пищевая зона

Три поверхности соединяются путем:

- использования двух закругленных кромок, имеющих радиус, не менее 3 мм, и третьего закругления, имеющего радиус, не менее 7 мм;

- формирования углов 135°, таким образом, чтобы расстояние

между двумя сгибами было равно или превышало 7 мм (см. рисунок А.4)

Рисунок А.4 - Пищевая зона

А.3.1.2 Сочленение внутренних поверхностей для зоны распыления

Если две поверхности перпендикулярны, радиус должен быть более 1 мм (см. рисунок А.5).

Рисунок А.5 - Зона распыления

Если внутренний угол имеет величину от 60° до 90°, то радиус

должен быть не менее 3 мм (см. рисунок А.6).

Рисунок А.6 - Зона распыления

При сварном соединении двух перпендикулярных поверхностей сварка должна гарантировать прочность соединения (см. рисунок А.7). При этом рекомендуется выполнять окончательное шлифование.

Рисунок А.7 - Зона распыления

А.3.1.3 Сочленение внутренних поверхностей для непищевой зоны

Специальных требований не существует.

А.3.2 Соединение и перекрывание поверхностей

Соединение листов металла должно учитывать расширение и сжатие, связанные с колебаниями температуры.

А.3.2.1 Соединение и перекрытие поверхностей для пищевой зоны

А.3.2.1.1 Соединение поверхностей

Соединение поверхностей осуществляется:

- непрерывным сварным швом (см. рисунок А.8);

![]()

Рисунок А.8 - Пищевая зона

- непрерывным герметизированным и заполненным соединением (см. рисунок А.9).

Рисунок А.9 - Пищевая зона

А.3.2.1.2 Перекрывание поверхностей

В случае невозможности изготовления деталей из единой заготовки (например, длинных листовых металлических деталей различной толщины) соединение допускается осуществлять путем перекрывания листов, при котором соединяемые поверхности накладываются друг на друга:

- либо путем непрерывного сварного шва;

В этом случае верхняя поверхность должна перекрывать нижнюю поверхность в направлении потока продукта. Конец перекрывания и край должны отстоять друг от друга на расстоянии не менее 30 мм (см. рисунок А.10);

Рисунок А.10 - Пищевая зона

Если это невозможно, соединение следует осуществлять в соответствии с требованиями, относящимися к закругленным сопряжениям в пищевой зоне (см. рисунок А.11);

Рисунок А. 11 - Пищевая зона

- либо с помощью непрерывной герметизации и стыковки соединения;

Когда общая толщина перекрывающей детали и стыка более 1 мм, верхняя деталь должна быть скошена с целью снижения толщины до значения, не более 1 мм (см. рисунок А.12).

Рисунок А.12 - Пищевая зона

А.3.2.2 Соединение или перекрывание поверхностей для зоны распыления

Поверхности могут быть:

- клепаными посредством профиля, который нельзя удалить или который устанавливается до соединения (см. рисунок А.13);

Рисунок А.13 - Зона распыления

- клепаными путем стыкового соединения (изгиб детали, используемой для соединения, должен иметь боковую длину больше, чем 6 мм, а изгиб стыковой детали не должен превышать 0,5 мм (см. рисунок А.14).

Рисунок А.14 - Зона распыления

- соединены и приложены друг к другу (максимальное расстояние между ними не более 0,5 мм) с перекрыванием верхней поверхности над нижней в направлении потока продукта. Высота перекрывания

должна быть не менее 30 мм во избежание утечки жидкости за счет капиллярного эффекта (см. рисунок А.15).

Рисунок А.15 - Зона распыления

А.3.2.3 Соединение и перекрывание поверхностей для непищевой зоны

Особых требований нет.

А.3.3 Крепеж

А.3.3.1 Соединительные детали для пищевой зоны

В конструкции можно использовать винты с внутренним шестигранником в точечных соединениях. При этом:

- конструкция должна соответствовать рисунку А.16, а производитель в руководстве по эксплуатации должен дать рекомендации по очистке;

Рисунок А.16

- производитель должен дать рекомендации по точечным соединениям с применением герметичных и постоянных заглушек, соответствующих требованиям пищевой зоны.

А.3.3.1.2 Крепежные системы

Крепежные системы должны быть авторизованы только в том случае, если они являются цельными и стандартными, насколько это возможно. Изготовитель может предлагать методику контроля, чтобы обеспечивать соответствие этим требованиям.

А.3.3.2 Крепеж для зоны распыления

Крепеж, легко поддающийся очистке, выбирают из вариантов, изображенных на рисунке А.17.

Рисунок А.17

Если конструкция требует использования винтов с внутренним шестигранником, она должна соответствовать:

- способу, удовлетворяющему принципу рисунка А.16 для пищевой зоны, вследствие чего изготовитель может четко указывать в руководстве по эксплуатации требуемые условия (например, использование струи высокого давления);

- всем необходимым параметрам для заглушек герметичных точечных соединений, которые указывает изготовитель.

А.3.3.3 Крепеж для непищевой зоны

Специальных требований нет.

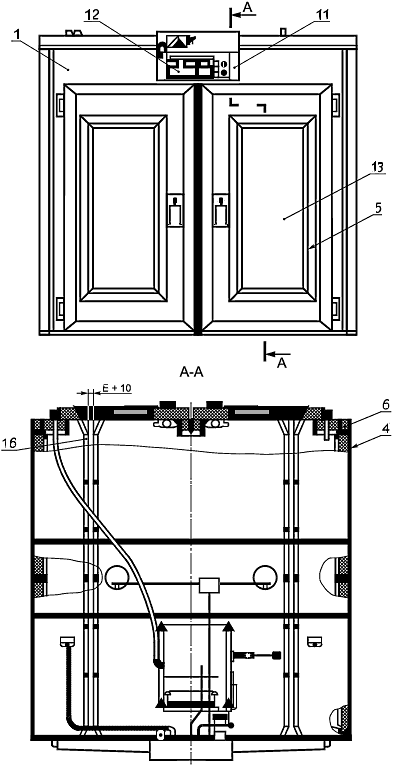

А.3.4 Ножки, опоры и столы для обеспечения чистки пространства под шкафом

А.3.4.1 Стационарные и ненаклоняемые шкафы

Шкафы снабжают ножками или устанавливают на станине. Для определения минимальной высоты ножек в таблице А.3 указаны минимальные расстояния для доступа

, которые позволяют осуществлять чистку поверхностей и их следует учитывать при проектировании шкафов (см. рисунок А.18).

Рисунок А.18 - Станины для шкафов

Таблица А.3

Минимальные расстояния для доступа | Минимальные высоты ножек |

|

|

120 |

|

500 |

|

|

|

Если шкаф не имеет ножек, он должен размещаться на станине с встроенными постоянными и защищенными креплениями.

Руководство по эксплуатации должно включать в себя указания по способу крепления.

А.3.4.2 Шкафы напольного типа

А.3.4.2.1 Стационарные шкафы, имеющие или не имеющие станины

Стационарные шкафы, имеющие или не имеющие станины, должны размещаться либо на полу с встроенными постоянными и защищенными креплениями (в этом случае руководство по эксплуатации должно содержать указания по способу крепления (см. рисунок А.19), либо должны иметь ножки высотой не менее 150 мм.

Рисунок А.19

Если пространство менее 150 мм, то высота

может быть снижена до 100 мм, но таким образом, чтобы обеспечивать возможность доступа (см. рисунок А.20).

Рисунок А.20

Если площадь опоры одной ножки больше 1 дм, ножки следует рассматривать в качестве станины с встроенной защитой (см. рисунок А.21).

Рисунок А.21

А.3.4.2.2 Передвижные шкафы

Колеса должны быть доступны для чистки. Пример представлен на рисунке А.22, где имеет большую ширину, перекрывающую окружность колеса.

Рисунок А.22

Если 25 мм, тогда

3,5 мм

Если 25 мм, тогда

6 мм

А.3.5 Вентиляционные отверстия

А.3.5.1 Вентиляционные отверстия для непищевой зоны

Вентиляционные отверстия следует располагать в непищевой зоне.

Их конструкция должна предотвращать любое проникание и задержку жидкости в шкафу.

Когда это возможно, шкафы, стоящие на полу, должны иметь защиту от проникания грызунов во все технические зоны, поэтому размер отверстий должен быть не более 5 мм.

А.3.5.2 Вентиляционные отверстия для зоны распыления

При технической необходимости вентиляционные отверстия допускается располагать в зоне распыления, при этом они должны обеспечивать возможность чистки.

По возможности, шкафы, стоящие на полу, должны иметь защиту от проникания грызунов во все технические зоны. Размер отверстий должен быть не более 5 мм (см. рисунок А.23).

Рисунок А.23

А.3.6 Шарниры

По возможности, изготовитель должен исключать все детали вращения из пищевой зоны.

Если их наличие в пищевой зоне необходимо:

- они должны легко перемещаться;

- если они не могут перемещаться, все поверхности должны быть доступны.

Конструкции агрегатов с фиксированными деталями должны исключать любое проникновение пыли и влаги, скапливание остатков теста.

Доступ ко всем трем зонам возможен, когда ширина прохода не менее двукратного значения глубины

. В любом случае эта ширина

должна быть не менее 10 мм (см. рисунок А.24).

Рисунок А.24

А.3.7 Панель управления

А.3.7.1 Панель управления в непищевой зоне

Обычно панель управления следует располагать в непищевой зоне; она должна быть доступной для чистки.

А.3.7.2 Панель управления в зоне распыления

Если по техническим причинам невозможно разместить панель управления в непищевой зоне, отдельные органы управления должны иметь поверхности, легкодоступные для чистки.

Расстояние между двумя элементами управления должно не менее*:

________________

* Текст документа соответствует оригиналу. - .

- 20 мм (см. рисунок А.25);

- 12,5 мм, если их высота составляет не более 8 мм (см. рисунок А.26).

Рисунок A.25

Рисунок A.26

Если вышеуказанные требования не могут быть выполнены, элементы управления должны быть защищены колпачком (см. рисунок А.27).

Рисунок A.27

Приложение 6

(справочное)

Пример крепления шкафа к теплоизолирующему полу

1 - основание правое; 2 - основание левое; 3 - трапы; 4 - пластина; 5 - лист теплоизолирующий; 6 - анкерный болт; 7, 8 - болты; 9 - вытяжная заклепка; 10 - шуруп 11 - стеновая панель

Рисунок 6.1

Приложение 7

(обязательное)

Перечень проверок при проведении приемо-сдаточных испытаний*

_______________

* В бумажном оригинале наименование приложения 7 выделено курсивом. - .

Таблица 7.1

Номер пункта стандарта | Наименование проверки |

5.1.1 | Проверка соответствия конструкторской документации и требованиям стандарта |

5.1.1 | Проверка комплектности |

5.1.4 | Проверка качества сварных соединений |

5.2 | Проверка качества материалов деталей, контактирующих с продуктом |

5.2 | Проверка качества покрытий |

5.2 | Проверка качества комплектующих изделий |

5.4 | Проверка качества консервации и упаковки |

7.2.5 | Проверка качества заземляющих устройств |

7.2.8 | Проверка качества электромонтажа |

7.2.10 | Проверка сопротивления изоляции |

7.2.11 | Проверка прочности изоляции |

7.2.12 | Проверка качества защиты от перегрузок и короткого замыкания |

8.3 | Проверка маркировки |

Библиография

[1] | EN 1088:1995 | Safety of machinery - Interlocking devices associated with guards - Principles for design and selection (Безопасность машин и механизмов. Устройства блокировочные с предохранительным зажимом и без него. Основные принципы и положения для проектирования) |

[2] | EN ISO 13849-1:2008 | Safety of machinery - Safety-related parts of control systems - Part 1: General principles for design (Безопасность машин. Детали систем управления, связанные с обеспечением безопасности. Часть 1. Общие принципы проектирования) |

Приложение ДА

(справочное)

Сравнение структуры европейского регионального стандарта со структурой межгосударственного стандарта

Таблица ДА.1

Структура европейского регионального стандарта | Структура межгосударственного стандарта | ||||||

Подраздел | Пункт | Подпункт | Подраздел | Пункт | Подпункт | ||

Раздел 1 | Раздел 1 | ||||||

Раздел 2 | Раздел 2 | ||||||

- | Раздел 3 | ||||||

Раздел 3 | Раздел 4 | ||||||

- | Раздел 5 | ||||||

- | - | - | 5.1 | - | - | ||

- | - | - | 5.2 | - | - | ||

- | - | - | 5.3 | - | - | ||

- | - | - | 5.4 | - | - | ||

- | - | - | 5.5 | - | - | ||

- | - | - | 5.6 | - | - | ||

- | - | - | 5.7 | - | - | ||

Раздел 4 | Раздел 6 | ||||||

4.1 | - | - | 6.1 | - | - | ||

4.2 | - | - | 6.2 | - | - | ||

4.3 | - | - | 6.3 | - | - | ||

4.4 | - | - | 6.4 | - | - | ||

4.5 | - | - | 6.5 | - | - | ||

Раздел 5 | Раздел 7 | ||||||

5.1 | - | - | 7.1 | - | - | ||

- | 5.1.1 | - | - | 7.1.1 | - | ||

- | 5.1.2 | - | - | 7.1.2 | - | ||

- | 5.1.3 | - | - | 7.1.3 | - | ||

- | 5.1.4 | - | - | 7.1.4 | - | ||

- | 5.1.5 | - | - | 7.1.5 | - | ||

- | 5.1.6 | - | - | 7.1.6 | - | ||

5.2 | - | - | 7.2 | - | - | ||

5.3 | - | - | 7.3 | - | - | ||

5.4 | - | - | - | 7.4.5 | - | ||

5.6 | - | - | - | 7.4.5 | - | ||

7.4.5.1 | |||||||

7.4.5.2 | |||||||

7.4.5.3 | |||||||

5.5 | - | - | 7.5 | - | - | ||

Раздел 6 | Раздел 8 | ||||||

Раздел 7 | Раздел 9 | ||||||

- | Раздел 10 | ||||||

- | Раздел 11 | ||||||

- | Раздел 12 | ||||||

Приложение | - | Приложение | 1 | ||||

- | 2 | ||||||

- | 3 | ||||||

- | 4 | ||||||

- | 5 | ||||||

А | А | ||||||

- | 6 | ||||||

- | 7 | ||||||

В | - | ||||||

ZA | - | ||||||

- | 8 | ||||||

- | 9 | ||||||

Примечание - Сравнение структур стандартов приведено начиная с раздела 1, так как предыдущие разделы стандартов и их иные структурные элементы (за исключением предисловия) идентичны. | |||||||

Приложение ДБ

(обязательное)

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам

Таблица ДБ.1

Обозначение и наименование международного стандарта | Степень соответствия | Обозначение и наименование межгосударственного стандарта |

IEC 60204-1:2005 Безопасность машин и механизмов. Электрооборудование промышленных машин. Часть 1. Общие требования | IDT | ГОСТ МЭК 60204-1-2002 Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования |

IEC 529:89 Степени защиты, обеспечиваемые оболочками. (Код IP) | IDT | ГОСТ 14254-96 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками, (код IP) |

IEC 60051-6:84 Приборы аналоговые, показывающие, электроизмерительные, прямого действия и части к ним. Часть 6. Особые требования к омметрам (приборам для измерения полного сопротивления) и приборам для измерения активной проводимости | IDT | ГОСТ 23706-93 (МЭК 51-6-84) Приборы аналоговые, показывающие, электроизмерительные, прямого действия и вспомогательные части к ним. Часть 6. Особые требования к омметрам (приборам для измерения полного сопротивления) и приборам для измерения активной проводимости |

ISO 5349-1:2001 Вибрация. Измерение локальной вибрации и оценка ее воздействия на человека. Часть 1. Общие требования | MOD | ГОСТ 31192.1-2004 (ИСО 5349-1:2001) Вибрация. Измерение локальной вибрации и оценка ее воздействия на человека. Часть 1. Общие требования |

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: | ||

____________________________________________________________________________________

УДК 664.65.05:658:382.3:006.354 МКС 67.260 MOD

Ключевые слова: расстойка; зона распыления; автоматизированный способ подачи; система управления технологическим процессом; материалы и изделия, контактирующие с пищевой средой; опасная зона; опасности; легко очищаемые поверхности; объединенные поверхности; производство; сопряженные поверхности; тестовая заготовка; требования безопасности; методика испытаний

____________________________________________________________________________________

Электронный текст документа

и сверен по:

, 2014