ГОСТ Р ИСО 105-Р02—99

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Материалы текстильные

ОПРЕДЕЛЕНИЕ УСТОЙЧИВОСТИ ОКРАСКИ

Часть Р02

Метод определения устойчивости окраски к действию процесса плиссировки. Плиссировка паром

Издание официальное

БЗ 2-2000/14

ГОССТАНДАРТ РОССИИ Москва

ГОСТ Р ИСО 105-Р02—99

Предисловие

1 РАЗРАБОТАН Центром стандартизации, метрологии, экспертизы и сертификации в легкой, текстильной и смежных отраслях промышленности «Легпромстандарт» (Центр «Легпромстандарт») Госстандарта России и Открытым акционерным обществом Научно-производственным комплексом «ЦНИИШерсть» (ОАО НПК «ЦНИИШерсть»)

ВНЕСЕН Госстандартом России, Техническим комитетом по стандартизации ТК 412 «Текстиль»

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 29 декабря 1999 г. № 848-ст

3 Настоящий стандарт содержит полный аутентичный текст международного стандарта ИСО 105-Р02—1993 «Материалы текстильные. Определение устойчивости окраски. Часть Р02. Метод определения устойчивости окраски к действию процесса плиссировки. Плиссировка паром»

4 ВВЕДЕН ВПЕРВЫЕ

© ИПК Издательство стандартов, 2000

11астоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Госстандарта России

к ГОСТ Р ИСО 105-Р02—99 Материалы текстильные. Определение устойчивости окраски. Часть Р02. Метод определения устойчивости окраски к действию процесса плиссировки. Плиссировка паром

В каком месте | Напечатано | Должно быть |

Пункт 4.4 | полипропиленовая | полипропиленовую |

Пункт 6.3 | производят | проводят |

(ИУС№ 11 2001 г.)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ Материалы текстильные

ОПРЕДЕЛЕНИЕ УСТОЙЧИВОСТИ ОКРАСКИ

Часть Р02

Метод определения устойчивости окраски к действию процесса плиссировки. Плиссировка паром

Textiles. Tests for colour fastness.

Part P02. Colour fastness to pleating. Steam pleating

Дата введения 2002—01—01

1 Область применения

1.1 Настоящий стандарт распространяется на текстильные материалы и устанавливает требования к методу определения устойчивости окраски текстильных материалов различного сырьевого состава и вида к действию процесса плиссировки паром. Во время испытаний не происходит плиссировка тестируемого материала, так как метод не предназначен для определения качества процесса плиссировки.

1.2 Стандартом установлены три вида условий испытаний. В зависимости от требований потребителя и свойств волокон можно использовать одно из них или несколько.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ Р ИСО 105-А01— 99 Материалы текстильные. Часть А01. Общие требования к проведению испытаний

ГОСТ Р ИСО I05-A02—99 Материалы текстильные. Часть А02. Серая шкала для оценки изменения окраски

ГОСТ Р ИСО I05-A03—99 Материалы текстильные.

Часть АОЗ. Серая шкала для оценки степени закрашивания

Определение

Определение

Определение

устойчивости

устойчивости

устойчивости

устойчивости

окраски.

окраски.

окраски.

окраски.

ГОСТ Р ИСО I05-F—99 Материалы текстильные. Определение

Часть F. Ткани стандартные смежные. Технические требования

ГОСТ Р ИСО I05-F10—99 Материалы текстильные. Определение

Часть F10. Ткани смежные многокомпонентные. Технические требования

ИСО 139—73’ Материалы текстильные. Стандартные атмосферные условия для кондиционирования и испытаний

устойчивости

окраски.

3 Сущность метода

Составную пробу (состоящую из тестируемой пробы текстильного материала с одной или двумя аттестованными смежными тканями) прижимают к цилиндрической поверхности, пропаривают под давлением и высушивают. Изменение окраски тестируемой пробы и закрашивание смежной (ых) ткани (ей) оценивают по соответствующим серым шкалам.

• Международный стандарт — во ВНИИКИ Госстандарта России

Издание официальное

ГОСТ Р ИСО 105-Р02—99

4 Аппаратура и реактивы

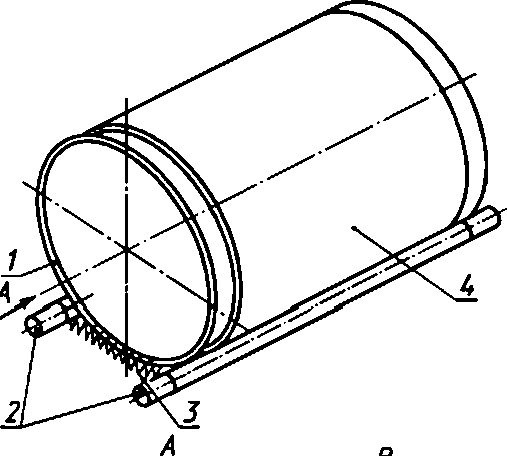

4.1 Держатель пробы (см. рисунок I) в виде медного цилиндра, внешним диаметром 80 мм и толщиной стенки 1,5 мм. Цилиндр обмотан шестью слоями отбеленной хлопчатобумажной ткани поверхностной плотностью 125 г/м2, которые обертывают составной пробой. Последнюю покрывают внешней оболочкой из отбеленной хлопчатобумажной ткани поверхностной плотностью 185 г/м2. Внешняя оболочка должна быть прижата к цилиндру подпружиненными стержнями диаметром 6 мм, изготовленными из мягкой стали.

Жесткость пружин должна быть достаточной для обеспечения плотного прижатия внешней оболочки к цилиндру и в то же время позволять вручную зацеплять их за стержни.

4.2 Запарной аппарат с кожухом или аппарат для варки под давлением (автоклав). Допускается использовать:

а) запарной аппарат с кожухом, с возможностью точного определения давления пара, имеющий такую конструкцию, чтобы в ходе испытаний на составную пробу не попадали брызги воды;

б) бытовой аппарат для варки под давлением (автоклав), достаточно большого объема (во избежании выплескивания воды на рабочую пробу в холе испытаний) должен быть оснащен точным манометром. Минимальный диаметр котла 230 мм, минимальная высота — 260 мм.

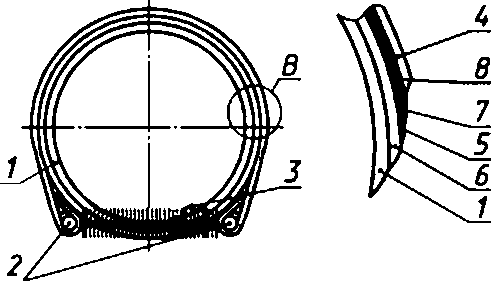

Держатель (4.1) пробы должен быть свободно обернут одним слоем полиэфирной пленки, края которой выступают на 10 мм за края цилиндра с обеих сторон (см. рисунок 2).

В запарной аппарат (автоклав) помешают прямоугольный металлический контейнер, днище которого имеет 10 отверстий диаметром 1 мм, равномерно распределенных по его поверхности, а в этот контейнер — держатель пробы. Высота контейнера должна быть такой, чтобы расстояние от верхней части держателя пробы до верхней стенки контейнера составляло 10 мм. Днище контейнера должно быть слегка вогнутым для обеспечения быстрого стекания конденсата. Контейнер должен быть установлен на подставку, обеспечивающую расстояние 50 мм от днища контейнера до поверхности воды в запарном аппарате (автоклаве).

Примечание — Рекомендуемое количество воды в автоклаве такое, чтобы от дна до поверхности воды было не менее 30 мм.

Перед повышением давления из аппарата должен быть удален воздух в течение 2 мин.

В

1 — медный цилиндр; 2 — стальные стержни; 3 — пружина для поддержания стальных стержней на месте с обеих сторон цилиндра; 4 — внешняя обмотка из хлопчатобумажной ткани; 5 — смежная ткань; 6 — шесть слоев хлопчатобумажной ткани; 7 — тестируемая проба для испытаний; 8 — смежная ткань

Рисунок I — Держатель пробы

4.3 Смежные ткани — по ГОСТ Р ИСО 105-А01 (8.3).

Примечание - Если одна из смежных тканей шерстяная, то возможен обратный эффект перехода красителя на тестируемую пробу, особенно в условиях щелочной среды.

Варианты

4.3.1 Многокомпонентная смежная ткань по ГОСТ Р ИСО 105-F10,

или

4.3.2 Две однокомпонентные смежные ткани, отвечающие требованиям ГОСТ Р ИСО 105-F (F01 — F08); размер каждой пробы 40 х 50 мм из того же вида волокна, что и тестируемая проба, или в соответствии с другими установленными требованиями. Если тестируемая проба из смешанных волокон, то смежные ткани должны быть из двух преобладающих в тестируемой пробе видов волокна.

4.4 При необходимости используют неокрашиваюшуюся ткань (например полипропиленовая).

4.5 Серая шкала для оценки изменения окраски по ГОСТ Р ИСО 105-А02 и серая шкала для оценки степени закрашивания по ГОСТ Р ИСО 1О5-АОЗ.

5 Подготовка проб

5.1 Если тестируемый материал — полотно, то:

а) изготовленную из него тестируемую пробу размером 40 х 50 мм и пробу многокомпонентной смежной ткани (4.3.1) такого же размера скрепляют между собой, прошивая вдоль одной из коротких сторон так, чтобы многокомпонентная ткань контактировала с лицевой стороной тестируемой пробы,

или

б) тестируемую пробу размером 40 х 50 мм и две пробы однокомпонентной (ых) смежной (ых) ткани (ей) (4.3.2) такого же размера скрепляют между собой, прошивая вдоль одной из коротких сторон.

5.2 Если тестируемый материал — нити (пряжа) или разрыхленное волокно, то готовят пробу из нитей или разрыхленного волокна массой, равной примерно половине общей массы смежных тканей, которую:

ГОСТ Р ИСО 105-Р02—99

а) помешают между пробой многокомпонентной смежной ткани размером 40 * 50 мм и пробой неокрашивающейся ткани (4.4) такого же размера и прошивают их вдоль всех четырех сторон (см. ГОСТ Р ИСО 105-А01, 9.6),

или

б) помешают между пробами двух аттестованных однокомпонентных смежных тканей размером 40 х 50 мм и прошивают их вдоль всех четырех сторон.

6 Проведение испытаний

6.1 Составную пробу (раздел 5) закрепляют в держателе (4.1), как показано на рисунке 1.

6.2 Держатель с составной пробой помешают в запарной аппарат с кожухом или в автоклав (4.2).

6.3 Запаривание производят по одному из заданных режимов (таблица 1).

Таблица! — Режимы запаривания

Вил режима | Максимальная длительность нагрева, мин | Продолжительность обработки при заданной температуре. мин | Давление, кПа | Температура, ’С |

Мягкий | 5 | 5 | 135 | 108 |

Промежуточный | 8 | 10 | 170 | 115 |

Жесткий | 15 | 20 | 270 | 130 |

Примечание — Жесткий режим применяют в основном для текстильных материалов из синтетических (полиамидных и полиэфирных) волокон. Он не применим для текстильных материалов, содержащих шерсть. |

6.4 По окончании запаривания сбрасывают давление за время, не превышающее 2 мин.

6.5 Составную пробу извлекают из держателя, расшивают с трех сторон и сушат на воздухе при температуре нс более 60 °C в развернутом состоянии. Далее пробу кондиционируют в течение 4 ч при стандартных климатических условиях по ИСО 139 (температура воздуха (20 ± 2) ’С и относительная влажность (65 ± 2) %). Для стран с тропическим климатом климатические условия должны соответствовать ИСО 139 (температура воздуха — (27 ± 2) *С, относительная влажность — (65 ± 2) %).

6.6 Используя серые шкалы (4.5), оценивают изменение окраски тестируемой пробы и закрашивание смежной ткани.

Примечание — Если в бумаге, используемой при промышленной плиссировке, содержится остаточный восстановитель, то для некоторых типов красителей это может привести к значительно большему изменению окраски, чем наблюдаемое в условиях настоящих испытаний.

7 Отчет об испытаниях

Отчет об испытаниях должен содержать следующие сведения:

а) обозначение настоящего стандарта;

б) данные, необходимые для идентификации тестируемой пробы;

в) оценку степени изменения окраски тестируемой пробы в баллах;

г) при использовании однокомпонентных смежных тканей — оценку степени закрашивания для каждого вида однокомпонентной смежной ткани;

д) при использовании многокомпонентной смежной ткани — тип использованной многокомпонентной ткани и оценку степени закрашивания (в баллах) для компонента многокомпонентной смежной ткани;

с) вид режима испытаний (мягкий, промежуточный или жесткий).

УДК 677.04.001.4:006.354

ОКС 59.080.01

М09 ОКСТУ 8309

Ключевые слова: текстильные материалы, красители, испытания, определение устойчивости окраски, процесс плиссировки, смежные ткани

Редактор Т П. Шошина Технический редактор О. И. Власова Корректор Н. И. Гаврищук Компьютерная верстка АЛ. Комарова

Изд. лип. № 02354 от 14.07.2000. Слано в набор 17.07.2000. Подписано в печать 15.08.2000. Усл. печ. л. 0,93. Уч.-изд. л. 0,57. Тираж 199 экз. С 5642. Зак. 1858.

ИПК Издательство стандартов, 107076, Москва, Колодезный пер., 14. Набрано в Калужской типографии стандартов на ПЭВМ. Калужская типография стандартов, 248021. Калуга, ул. Московская, 256. ПЛР № 040138