ГОСТ Р 59428-2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СКРЕПЛЕНИЕ РЕЛЬСОВОЕ ПРОМЕЖУТОЧНОЕ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ

Общие технические условия

Intermediate rail fastening of railway track. General specifications

ОКС 45.080

ОКПД2 30.20.40.172

Дата введения 2021-09-01

Предисловие

1 РАЗРАБОТАН Акционерным обществом "Научно-исследовательский институт железнодорожного транспорта" (АО "ВНИИЖТ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 045 "Железнодорожный транспорт"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 20 апреля 2021 г. N 224-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

1 Область применения

Настоящий стандарт распространяется на промежуточное рельсовое скрепление (далее - скрепление) всех типов, применяемое в балластной конструкции железнодорожного пути на железобетонных шпалах и брусьях, в том числе на участках скоростного и высокоскоростного движения.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 15.309 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 27.002 Надежность в технике. Термины и определения

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 15150 69* Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 22261 Средства измерений электрических и магнитных величин. Общие технические условия

ГОСТ 23706 (МЭК 51-6-84) Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 6. Особые требования к омметрам (приборам для измерения полного сопротивления) и приборам для измерения активной проводимости

ГОСТ 30630.2.5 Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие соляного тумана

ГОСТ 33320 Шпалы железобетонные для железных дорог. Общие технические условия

ГОСТ 33477 Система разработки и постановки продукции на производство. Технические средства железнодорожной инфраструктуры. Порядок разработки, постановки на производство и допуска к применению

ГОСТ Р 2.601 Единая система конструкторской документации. Эксплуатационные документы

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 27.002, ГОСТ 16504, а также следующие термины с соответствующими определениями:

3.1 агрессивная среда: Среда, вызывающая интенсивное ухудшение свойств или разрушение материалов и изделий из них, в том числе воздействующая на участки железнодорожного пути, расположенные в тоннелях, на мостах и подходах к ним, а также в местах повышенной влажности [при средней годовой влажности более 80% по ГОСТ 15150-69 (приложение 11)].

3.2 анкер: Металлический закладной элемент, забетонированный в рельсовую опору при ее изготовлении, частично выступающий над поверхностью в зоне подрельсовой площадки, предназначенный для крепления рельса клеммами.

3.3 антикоррозийное покрытие: Защитный слой, обеспечивающий требуемую антикоррозийную защиту металлических элементов узла скрепления (клемма, шуруп, подкладка и др.).

3.4 вертикальная жесткость скрепления: Отношение вертикальной нагрузки, действующей на скрепление, к соответствующей деформации в направлении воздействия нагрузки.

3.5

владелец инфраструктуры (железнодорожного транспорта): Юридическое лицо или индивидуальный предприниматель, имеющие инфраструктуру на праве собственности или ином праве и оказывающий услуги по ее использованию на основании соответствующих лицензии и договора, а также обладающий правами допуска к использованию на инфраструктуре технических средств. [ГОСТ 33477-2015, пункт 3.2] |

3.7 дюбель: Закладной элемент из полимерного материала, забетонированный в рельсовую опору при ее изготовлении, имеющий внутри продольный канал с резьбой для закручивания шурупа.

3.8 испытательный полигон: Участок железнодорожной инфраструктуры, оснащенный испытательным оборудованием и обеспечивающий проведение испытаний промежуточных рельсовых скреплений в условиях, близких к условиям их штатной эксплуатации, установленных в нормативных документах и технической документации.

Примечание - Испытательный полигон должен быть аттестован в порядке, установленном железнодорожной администрацией и владельцем инфраструктуры.

3.9 клемма рельсового скрепления: Элемент промежуточного рельсового скрепления, предназначенный для прижатия рельса к рельсовой опоре (например, к шпале) или к подкладке.

3.10 монтажное прижатие: Сила, создаваемая узлом промежуточного рельсового скрепления, установленного в проектное положение, приложенная к рельсу и действующая перпендикулярно к подрельсовому основанию.

3.11 наименование скрепления: Название применяемой конструкции промежуточного рельсового скрепления.

3.12 партия скреплений: Комплекты промежуточных рельсовых скреплений одного типа и одной категории, отгруженные в транспортное средство (вагон, автомобиль, контейнер и т.п.).

3.13 подошва рельса: Нижняя часть рельса, опирающаяся через прокладку на подкладку или непосредственно через прокладку на рельсовую опору в процессе работы.

3.14 поперечная жесткость скрепления: Отношение поперечной нагрузки, действующей на скрепление, к соответствующей деформации в направлении воздействия нагрузки.

3.15 предприятие-изготовитель: Предприятие, осуществляющее изготовление промежуточных рельсовых скреплений и/или их сборку (комплектацию) из элементов, соответствующих наименованию скрепления.

3.16 прикрепитель: Элемент промежуточного рельсового скрепления, предназначенный для прикрепления рельса или подкладки к рельсовой опоре.

3.17 прокладка (подрельсовая): Амортизирующий упругий элемент рельсового скрепления, устанавливаемый под подошву рельса и предназначенный для обеспечения продольного сопротивления смещению рельса, предохранения его от износа, снижения динамических нагрузок и электроизоляции.

3.18 промежуточное рельсовое скрепление (узел скрепления): Комплект элементов в сборе, предназначенных для крепления рельса к рельсовой опоре.

Примечание - Перечень элементов (шурупы, шайбы, болты, клеммы, прокладки, подкладки и др.) установлен в конструкторской документации на каждый тип скрепления.

3.19 рельсовая опора (подрельсовое основание): Элемент верхнего строения железнодорожного пути (железобетонная шпала или брус), служащий для фиксирования рельсов в устойчивом положении, обеспечения постоянства геометрических размеров и положения рельсовой колеи в плане и в профиле, а также для передачи давления от железнодорожного подвижного состава и рельсов на нижнее строение железнодорожного пути непосредственно или через балластную призму.

3.20 рельсовая подкладка (подкладка): Элемент промежуточного рельсового скрепления, предназначенный для закрепления рельса на рельсовой опоре, между ребордами которого располагается подошва рельса.

3.21 ремонтопригодность: Свойство узла промежуточного рельсового скрепления, заключающееся в его приспособленности к поддержанию и восстановлению состояния, в котором скрепление способно выполнять требуемые функции, путем технического обслуживания и ремонта (замены элементов).

3.22 температурный интервал: Сумма абсолютных значений расчетных максимальной и минимальной температур рельсов для данного региона.

3.23 эксплуатационные испытания: Испытания, проводимые в условиях реальной эксплуатации.

3.24 эталонная прокладка: Плоская полимерная прокладка толщиной 5 мм и статической жесткостью не менее 500 МН/м для проведения испытаний по определению затухания ударной нагрузки.

4 Классификация

Скрепления подразделяют по типу конструкции, категории, климатической зоне эксплуатации и коррозионной стойкости:

а) по типу конструкции:

1) вид прикрепления:

НП - нераздельное прикрепление, при котором подкладку к опоре и рельс к подкладке прикрепляют одними и теми же прикрепителями;

РП - раздельное прикрепление, при котором подкладки к опоре и рельс к подкладке прикрепляют различными прикрепителями;

СП - смешанное прикрепление, при котором рельс через подкладки крепят к опорам, кроме того, подкладки дополнительно крепят к опорам;

2) наличие подкладки:

ПП - подкладочное скрепление;

БП - бесподкладочное скрепление;

3) тип прикрепителя к опоре:

АН - анкерное скрепление;

ШД - шурупно-дюбельное скрепление;

БЛ - болтовое скрепление;

б) по категории (в соответствии с приложением А);

в) по климатической зоне эксплуатации:

1) А - регион с температурными интервалами менее 110°С;

2) Б - регион с температурными интервалами более или равными 110°С;

г) по коррозионной стойкости:

1) АП - антикоррозийное покрытие;

2) БА - без антикоррозийного покрытия.

5 Технические требования

5.1 Общие требования

5.1.1 Вид климатического исполнения скрепления - в соответствии с требованиями УХЛ1 по ГОСТ 15150.

5.1.2 Скрепление должно обеспечивать:

- стабильность ширины колеи железнодорожного пути: изменения ширины колеи без учета износа рельса до 2,0 мм - на первые 100 млн т брутто (подтверждают при ресурсных испытаниях на надежность по 7.12) и не более 0,5 мм - на 100 млн т брутто на весь период гарантийных обязательств;

- гамма-процентный ресурс: не менее 99% - при наработке первых 100 млн т брутто (подтверждают по требованию владельца инфраструктуры при ресурсных испытаниях на надежность по 7.12) и не менее 95% - на весь период гарантийных обязательств;

- снижение средней величины монтажного прижатия: не более чем 10% - при наработке первых 100 млн т брутто (подтверждают при ресурсных испытаниях на надежность по 7.12) и не более чем на 5% - каждые последующие 100 млн т брутто на весь период гарантийных обязательств;

- регулировку положения рельса по высоте. Величина регулировки - по требованию владельца инфраструктуры;

- ремонтопригодность (замену элементов узла скрепления).

5.2 Технические требования в зависимости от категории скрепления

5.2.1 Скрепления в зависимости от категории должны соответствовать техническим требованиям, приведенным в таблице 1.

Таблица 1 - Основные технические требования к скреплениям

Показатель | Категория скреплений | Метод контроля | |||||

| I | II, III | IV | I | II, III | IV |

|

| Климатическая зона эксплуатации |

| |||||

| А | Б |

| ||||

1 Удерживающая способность скрепления в поперечном направлении пути после одновременного воздействия горизонтальных и вертикальных циклических нагрузок на базе 4 млн циклов нагружения |

|

|

|

|

|

| По 7.4 |

1.1 Остаточное поперечное перемещение головки рельса, мм, не более | 3 | 3 | 3 | 3 | 3 | 3 |

|

1.2 Остаточное поперечное перемещение подошвы рельса, мм, не более | 2 | 2 | 2 | 2 | 2 | 2 |

|

1.3 Наличие трещин, разрушений элементов скрепления и/или рельсовой опоры | Не допускается |

| |||||

2 Продольное сопротивление сдвигу рельса в узле скрепления, кН, не менее | 14 | 14 | 16,5 | 16,5 | 16,5 | 16,5 | По 7.5 |

2.1 Изменение после циклического воздействия, % | 15 |

| |||||

3 Усилие монтажного прижатия рельса к рельсовой опоре (или подкладке для раздельных рельсовых скреплений), кН, не менее | 20 | 20 | 25 | 25 | 25 | 25 | По 7.5.3 |

3.1 Изменение после циклического воздействия, %, не более | 15 |

| |||||

4 Усилие монтажного прижатия подкладки для раздельных рельсовых скреплений к рельсовой опоре, кН, не менее | 40 | 40 | 50 | 50 | 50 | 50 | По 7.5.3 |

4.1 Изменение после циклического воздействия, %, не более | 15 |

| |||||

5 Вертикальная статистическая жесткость в узле скрепления, МН/м, в пределах | 30-120 | 100-200 | 150-200 | 30-120 | 100-200 | 150-200 | По 7.6 |

5.1 Изменение после циклического воздействия, %, не более | 15 |

| |||||

6 Поперечная жесткость в узле скрепления (по подошве рельса), МН/м, не менее | 30 | 30 | 30 | 30 | 30 | 30 | По 7.6 |

6.1 Изменение после циклического воздействия, %, не более | 20 |

| |||||

7 Электрическое сопротивление между узлами скрепления на рельсовой опоре, кОм, не менее | 10 | По 7.7 | |||||

8 Затухание ударной нагрузки , %, не менее | 15 | - | - | 15 | - | - | По 7.10 |

9 Сопротивление вырыву закладных элементов из рельсовой опоры, кН, не менее | 60 | 60 | 60 | 60 | 60 | 60 | По 7.11 |

При вертикальной статистической жесткости свыше 200 МН/м укладку в узле скрепления выполняют по согласованию с владельцем инфраструктуры. При толщине прокладки менее 10 мм - не более 20%. Испытание проводят по требованию владельца инфраструктуры. | |||||||

5.2.2 Габаритные размеры скрепления должны соответствовать указанным на рисунке 7, их определяют методом контроля по 7.8.

5.2.3 Элементы скрепления по согласованию с владельцем инфраструктуры поставляют с антикоррозийным покрытием или без него.

Антикоррозийное покрытие должно обеспечивать возможность монтажа/демонтажа узла скрепления и защиту металлических элементов скрепления от агрессивной среды в течение всего периода эксплуатации (см. метод контроля по 7.9).

Скрепление, имеющее антикоррозийное покрытие хотя бы одного его элемента, считается скреплением с антикоррозийным покрытием.

Тип антикоррозийного покрытия и требования к нему согласовывают с владельцем инфраструктуры.

5.3 Комплектность

Партию укомплектованных в соответствии с конструкторской документацией узлов скреплений следует поставлять с сопроводительной документацией.

По согласованию между владельцем инфраструктуры и предприятием-изготовителем комплект сопроводительной документации может быть дополнен инструкцией на сборку, укладку и эксплуатацию скрепления.

Возможна поэлементная поставка скреплений по согласованию с владельцем инфраструктуры.

Примечание - При необходимости использования специального инструмента для монтажа и демонтажа узла скрепления в комплект включают этот инструмент по согласованию с заказчиком.

5.4 Маркировка

5.4.1 Партия укомплектованных узлов скреплений должна иметь установленную маркировку (определяют методом контроля по 7.13).

Маркировка скреплений должна содержать:

- наименование скрепления в соответствии с комплектом конструкторской документации (в круглых скобках);

- условное обозначение согласно классификации, установленной в разделе 4;

- дату изготовления (последние две цифры года изготовления);

- наименование предприятия-изготовителя.

Пример маркировки скрепления:

(ЖБР-65) - НП:БП:ШД:Ш:Б:АП:17:БЭТ,

где: ЖБР-65 | - наименование скрепления; |

НП | - нераздельное прикрепление; |

БП | - бесподкладочное скрепление; |

ШД | - шурупно-дюбельное скрепление; |

III | - категория (согласно приложению А); |

Б | - климатическая зона; |

АП | - антикоррозийное покрытие; |

17 | - последние две цифры года изготовления (комплектации); |

БЭТ (АО "БетЭлТранс") | - наименование предприятия-изготовителя. |

5.4.2 В сопроводительной документации на каждую упаковку или на транспортную единицу одного элемента скрепления следует указывать:

- категорию скрепления (если не указана, то предназначена для всех категорий);

- климатическую зону эксплуатации;

- коррозионную стойкость в соответствии с перечислением г) раздела 4;

- обозначение настоящего стандарта или другого нормативного документа на элемент скрепления.

5.4.3 Каждый элемент узла скрепления должен иметь маркировку в соответствии конструкторской документацией.

5.5 Упаковка

Скрепления отгружают по согласованию с владельцем инфраструктуры партиями в объеме не менее 500 шт. узлов каждая, в таре поставщика либо смонтированными в транспортное положение на рельсовых опорах (см. метод контроля по 7.13).

Допускается поэлементная поставка скрепления в таре поставщика.

6 Правила приемки

6.1 Постановку скрепления на производство осуществляют в соответствии с требованиями ГОСТ 33477.

6.2 Для проверки соответствия требованиям настоящего стандарта предприятие-изготовитель в соответствии с ГОСТ 15.309 проводит приемо-сдаточные, периодические и типовые испытания.

При приемо-сдаточных испытаниях выполняют проверку комплектности (см. 5.3), контроль маркировки скрепления (см. 5.4) и контроль упаковки скрепления (см. 5.5).

Периодические испытания скрепления выполняют не реже одного раза в три года в объеме по 5.2.1.

Типовые испытания выполняют при разработке новой конструкции или модернизации существующей, а также при изменении технологии изготовления скрепления в объеме 5.2.1 и 5.2.2. Отбор образцов проводят в соответствии 7.2.

6.3 Подтверждение соответствия выполняют в объеме по 5.2.1, 5.2.3 (при наличии антикоррозийного покрытия) и 5.4.

Отбор образцов проводят в соответствии с 7.2.

При получении отрицательных результатов хотя бы по одному показателю всю продукцию, от которой отобраны образцы скреплений (см. 7.2), бракуют, дальнейшие испытания прекращают.

6.4 При положительных результатах приемо-сдаточных испытаний составляют паспорт по ГОСТ Р 2.601.

Паспорт должен содержать:

- наименование предприятия-изготовителя и его адрес;

- тип скрепления, основные параметры и характеристики скрепления;

- обозначение настоящего стандарта или другого нормативного документа, по которому изготовлены и приняты скрепления;

- гарантийные обязательства предприятия-изготовителя;

- сведения о сертификации;

- сведения о приемке.

Каждую партию скреплений следует сопровождать товарно-сопроводительными документами, в которых указывают:

- наименование предприятия-изготовителя;

- тип скрепления;

- номер партии;

- количество изделий в партии;

- дату отгрузки, номер вагона;

- номер заказа, адрес и наименование получателя.

По согласованию с заказчиком и с предприятием-изготовителем в паспорт могут быть внесены дополнительные сведения.

7 Методы контроля

7.1 Объект испытаний

Объектом испытаний является узел скрепления.

7.2 Отбор образцов

Для проведения лабораторных испытаний (см. 5.2.1, 5.2.2) отбирают методом "вслепую" по ГОСТ 18321 (подраздел 3.4) три узла скреплений (шесть узлов - при проведении испытаний по 5.2.3), в том числе:

- два узла скреплений на фрагментах рельсовых опор (длиной не менее 0,5 м) с отрезком рельса (длиной от 0,3 до 0,5 м) для подтверждения соответствия требованиям по 5.2.1 (показатели 1-7, 9 таблицы 1);

- один узел скрепления для подтверждения соответствия требованию по 5.2.1 (показатель 8 таблицы 1).

Для монтажа узла скрепления требуются три фрагмента подрельсовой части рельсовых опор (шпал) длиной от 0,7 до 1,2 м каждый и одна целая рельсовая опора (шпала), соответствующие типу испытуемого скрепления.

Для проведения ресурсных испытаний на надежность от одной партии скреплений (изготовленных в течение одного месяца), прошедших приемо-сдаточные испытания, отбирают 200 узлов скреплений для ресурсных полигонных испытаний по 7.12.2 или 400 узлов скреплений для ресурсных эксплуатационных испытаний по 7.12.3.

7.3 Условия испытаний

7.3.1 Лабораторные испытания по 7.4-7.11 проводят в помещении, в котором должны быть соблюдены нормальные климатические условия испытаний в соответствии с ГОСТ 15150-69 (пункт 3.15):

- температура - плюс (25±10)°С;

- относительная влажность воздуха - от 45% до 80%;

- атмосферное давление - от 84,0 до 106,7 кПа.

Ресурсные испытания по 7.12 проводят на открытом воздухе.

7.3.2 Применяемые при проведении испытаний средства измерений должны быть поверены, а испытательное оборудование - аттестовано.

7.3.3 Не допускается во время испытаний (за исключением подготовительных работ) корректировать, подтягивать или модифицировать какую-либо часть узла скрепления.

7.4 Определение удерживающей способности узла скрепления в поперечном направлении при циклической нагрузке

7.4.1 Средства испытаний

Сведения о средствах измерений и испытательном оборудовании приведены в таблице 2.

Таблица 2 - Сведения о средствах измерений при испытаниях и испытательном оборудовании

Наименование показателя | Наименование испытательного оборудования и/или средства измерений | Основная характеристика испытательного оборудования и/или средства измерений |

Остаточные поперечные перемещения рельса в узле скрепления, мм | Испытательная машина | Погрешность нагрузки - не более 1% |

Измеритель линейных перемещений | Погрешность средства измерений - не более 0,01 мм | |

Монтажная затяжка резьбовых соединений, Н·м | Динамометрический ключ | Погрешность средства измерений - не более 3% |

7.4.2 Порядок проведения испытаний

Оценку удерживающей способности узла скрепления в поперечном направлении проводят после воздействия 4 млн циклов нагружения на гидравлической машине (пульсаторе).

Значения испытательной циклической нагрузки в зависимости от категории скрепления (на один узел) устанавливают в соответствии с таблицей 3.

Таблица 3 - Значения циклических нагрузок для скрепления

Вид нагрузки и угол приложения | Категория скрепления | |||

| I | II | III | IV |

Испытательная нагрузка , кН | 180 | 225 | 240 | 290 |

Испытательная нагрузка на узел скрепления, , кН | 90 | 112 | 120 | 145 |

Вертикальная составляющая испытательной нагрузки Р на узел скрепления Р в , кН | 75 | 100 | 100 | 120 |

Горизонтальная составляющая испытательной нагрузки Р на узел скрепления Рг, кН | 50 | 50 | 65 | 80 |

Угол приложения нагрузки | 34° | 27° | 33° | 34° |

Показатель является справочным. Примечания 1 При положительных результатах циклических испытаний на соответствие категории II результаты являются правомочными для категорий I. При положительных результатах циклических испытаний на соответствие категории III результаты являются правомочными для категорий I и II. При положительных результатах циклических испытаний на соответствие категории IV результаты являются правомочными для категорий I, II, III. 2 Допуск на угол приложения нагрузки - ±1°. 3 Коэффициент асимметрии цикла нагружения - 0,2. 4 Частота приложения испытательной нагрузки - от 3 до 7 Гц.

| ||||

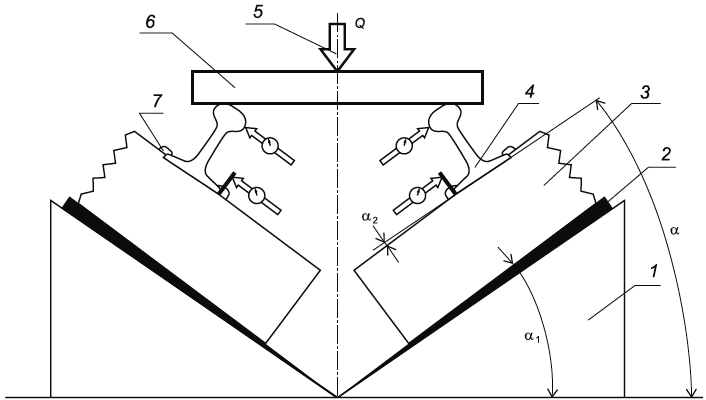

Схема нагружения одновременно двух узлов скрепления на испытательной машине показана на рисунке 1.

|

Рисунок 1 - Схема нагружения двух узлов скреплений на испытательной машине

Возможно применение других схем нагружения, сохраняющих при испытаниях силовое воздействие на узел скрепления.

До начала испытаний узлы скрепления монтируют на фрагментах рельсовых опор и устанавливают на металлическую станину по схеме, представленной на рисунке 1.

Выполняют трехкратное обжатие на испытательной машине статической нагрузкой Q, после этого осуществляют контроль затяжки крепежных элементов узлов скрепления, устанавливают средства измерений и осуществляют нагружение статической нагрузкой Q с фиксацией упругих перемещений головок и подошв рельсов.

Количество циклов нагружения регистрируют по показаниям счетчика испытательной машины и фиксируют в журнале испытаний.

Через каждые 500 тыс. циклов нагружения регистрируют показатели остаточных поперечных перемещений головки и подошвы обоих рельсов средствами контроля линейных перемещений.

Испытания продолжают до достижения 4 млн циклов нагружения.

Испытания прекращают досрочно при превышении нормативных значений по остаточному поперечному перемещению головки (см. 5.2.1, таблицу 1, показатель 1.1) или подошвы рельса (см. 5.2.1, таблицу 1, показатель 1.2), при обнаружении трещины или разрушении элемента скрепления (см. 5.2.1, таблицу 1, показатель 1.3) и при разрушении фрагмента рельсовой опоры.

После завершения испытаний измеряют значения остаточных поперечных перемещений рельса с учетом смятия и износа элементов скрепления.

Значения остаточных поперечных перемещений за 4 млн циклов нагружения усредняют отдельно по головкам рельсов и подошвам. Результаты представляют в виде графиков зависимостей средних (не менее чем по двум узлам скрепления) значений остаточных поперечных перемещений головки и подошвы рельса от количества циклов нагружения. Графики прилагают к протоколу испытаний в качестве официального документа, отражающего результаты оценки удерживающей способности узла скрепления (см. 5.2.1, таблицу 1, показатель 1).

7.5 Определение удерживающей способности узла скрепления

7.5.1 Средства испытаний

Сведения о средствах измерений при испытаниях и испытательном оборудовании приведены в таблице 4.

Таблица 4 - Сведения о средствах измерений и испытательном оборудовании

Наименование показателя | Наименование испытательного оборудования и/или средства измерения | Основная характеристика испытательного оборудования и/или средства измерения |

Удерживающая нагрузка в продольном направлении/монтажное прижататие рельса | Испытательная машина | Усилие растяжения/сжатия - не менее 30 кН. Погрешность нагрузки - не более 1% |

Измеритель линейных перемещений | Погрешность средства измерений - не более 0,01 мм | |

Монтажная затяжка резьбовых соединений, Н·м | Динамометрический ключ | Погрешность средства измерений - не более 3% |

7.5.2 Порядок проведения испытаний по определению удерживающей способности узла скрепления в продольном направлении

Испытания по определению удерживающей способности узла скрепления в продольном направлении пути проводят по схеме, приведенной на рисунке 2, до и после воздействия циклической нагрузки по 7.4.

|

1 - упорное устройство, закрепляемое на станине испытательной машины; 2 - фрагмент рельсовой опоры, закрепляемой на упорном устройстве; 3 - фрагмент рельса; 4 - узел скрепления; 5 - измерительное устройство; N - продольная нагрузка, кН

Рисунок 2 - Схема нагружения узла скрепления для определения его удерживающей способности в продольном направлении пути

В зависимости от типа испытательной машины упорное устройство может быть расположено вертикально.

До начала испытаний узел скрепления монтируют на фрагментах рельсовых опор и устанавливают на упорное устройство, закрепляемое на станине испытательной машины.

Во время испытаний нагрузку N прикладывают по оси симметрии рельса к нижней грани подошвы рельса. Точка приложения нагрузки может располагаться не более чем в 10 мм от низа подошвы рельса. Нагрузку N увеличивают со скоростью не более 500 Н/с. Одновременно с приложением нагрузки контролируют величину перемещений подошвы рельса в узле скрепления средствами контроля линейных перемещений. Испытания прекращают в тот момент, когда при росте перемещений рельса нагрузка не увеличивается или ее рост резко замедляется. Это значение удерживающей нагрузки является максимальным. Его фиксируют и проверяют на соответствие продольному сопротивлению сдвига рельса в узле скрепления (см. 5.2.1, таблицу 1, показатель 2). Результатом испытаний является наименьшая из полученных величин.

При проведении испытаний после циклической нагрузки изменение полученных величин не должно превышать значений, указанных в 5.2.1 (таблица 1, показатель 2.1).

7.5.3 Порядок проведения испытаний по определению монтажного прижатия рельса

Испытания по определению усилия монтажного прижатия рельса к рельсовой опоре (подкладке) в узле скрепления проводят по схеме, приведенной на рисунке 3, до и после определения удерживающей способности узла скрепления в поперечном направлении пути при действии циклической нагрузки (см.7.4).

|

Рисунок 3 - Схема нагружения узла скрепления для определения усилия монтажного прижатия рельса клеммами

На станину испытательной машины устанавливают рельсовую опору со смонтированным узлом скрепления. Узел скрепления собирают с нормативным усилием затяжки прикрепителей (или требуемым положением монорегулятора). Вертикальное усилие прикладывают к головке рельса специальным захватом до отрыва подошвы рельса от прокладки со скоростью (200±50) Н/с. Отрыв подошвы рельса контролируют металлическим щупом толщиной 1 мм. Момент отрыва определяют после того, как металлический щуп с усилием перемещается между подошвой рельса и прокладкой на всю длину подрельсового основания. В момент отрыва фиксируют значение нагрузки, которое и принимают как значение усилия монтажного прижатия рельса к шпале (подкладке).

Определение усилия монтажного прижатия подкладки выполняют только для скреплений с резьбовыми прикрепителями подкладки к рельсовой опоре при их монтажной затяжке.

Результатом испытаний является среднее значение из полученных значений по каждой характеристике.

При проведении испытаний после циклической нагрузки изменение полученных значений не должно превышать значений, указанных в 5.2.1 (таблица 1, показатель 3.1 или 4.1).

7.6 Определение параметров жесткости скрепления

7.6.1 Средства испытаний

Сведения о средствах измерений и испытательном оборудовании приведены в таблице 5.

Таблица 5 - Сведения о средствах измерений и испытательном оборудовании

Наименование показателя | Наименование испытательного оборудования и/или средства измерений | Основная характеристика испытательного оборудования и/или средства измерений |

Вертикальная статическая жесткость узла скрепления, кН/мм | Испытательная машина | Погрешность нагрузки - не более 1% |

Измеритель линейных перемещений | Погрешность средства измерений - не более 0,01 мм | |

Поперечная жесткость узла скрепления, кН/мм | Динамометрический ключ | Погрешность средства измерений - не более 3% |

7.6.2 Порядок проведения испытаний

Проводят однократное обжатие нагрузкой до максимального значения, после снятия нагрузки повторно проводят проверку нормативного значения монтажного прижатия подошвы рельса.

Вертикальную статическую жесткость определяют до и после воздействия циклической нагрузки по 7.4.

|

|

При определении вертикальной жесткости следует компенсировать подуклонку подрельсовой площадки на рельсовой опоре, так чтобы ось приложения нагрузки была перпендикулярна к подошве рельса.

Результатом испытаний является среднее значение из полученных значений по каждой характеристике.

При проведении испытаний после циклической нагрузки изменение полученных значений не должно превышать значений, указанных в 5.2.1, таблица 1, показатели 5.1, 6.1.

7.7 Определение электрического сопротивления скрепления

7.7.1 Средства испытаний

Сведения о средствах измерений при испытаниях приведены в таблице 6.

Таблица 6 - Сведения о средствах измерений

Наименование показателя | Наименование средства измерений | Основная характеристика средства измерений |

Электрическое сопротивление, МОм | Мегомметр, соответствующий ГОСТ 22261, группе 3 по рабочим условиям применения (климатическому воздействию); ГОСТ 23706 в части особых требований к омметрам | Диапазон измерения сопротивления: от 0 Ом до не менее, чем 1,0 МОм. Погрешность средства измерений - не более ±15% |

7.7.2 Порядок проведения испытаний

При проведении испытаний определяют значение электрического сопротивления (см. 5.2.1, таблицу 1, показатель 7).

Испытания проводят по схеме, приведенной на рисунке 6.

Испытания проводят с увлажнением рельсовой опоры, скрепления и рельсов.

Проводят трехкратное измерение электрического сопротивления с прерыванием цепи.

|

Рисунок 6 - Схема измерения электрического сопротивления

Результатом испытаний является наименьшее значение электрического сопротивления из трех значений измерений на увлажненной рельсовой опоре.

7.8 Определение габаритных размеров и допусков элементов скрепления

Определение габаритных размеров на соответствие требованиям 5.2.2 выполняют при измерениях собранного на опоре узла рельсового скрепления и по сборочному чертежу конструкторской документации.

7.8.1 Средства испытаний

Сведения о средствах измерений при испытаниях приведены в таблице 7.

Таблица 7 - Сведения о средствах измерений

Наименование показателя | Наименование средства измерений | Основная характеристика средства измерений |

Габаритные размеры, мм | Штангенциркуль по ГОСТ 166 | Погрешность средства измерений не более 0,1 мм |

Линейка металлическая по ГОСТ 427 | Погрешность средства измерений не более 1 мм |

7.8.2 Порядок проведения испытаний

Габариты скрепления (вне зависимости от типа рельса) должны быть в пределах диапазона, показанного на рисунке 7.

|

Рисунок 7 - Диапазон (внешняя граница) для скреплений

7.9 Определение защиты от агрессивной среды

Испытания проводят для скреплений, имеющих антикоррозийное покрытие (см. 5.2.3).

Собранный в проектное положение узел скрепления на рельсовой опоре подвергают воздействию нейтрального соляного тумана в течение 300 ч с последующей проверкой возможности монтажа/демонтажа. Для испытаний используют три образца, отобранных по 7.2. Температура в камере соляного тумана - (35±2)°С. Испытания проводят по методу 215-1.2.1 ГОСТ 30630.2.5 на трех образцах. Испытания считают положительными при отсутствии дополнительных усилий (не более 20%) при монтаже/демонтаже (по сравнению с усилием до испытаний) с использованием динамометрического ключа (см. 7.4.1, таблицу 2) и отсутствии коррозионных повреждений и следов разрушения (задиры, смятие и т.п.) в защитном покрытии после монтажа/демонтажа.

7.10 Определение затухания ударной нагрузки

7.10.1 Средства испытаний

Сведения о средствах измерений при испытаниях и испытательном оборудовании приведены в таблице 8.

Таблица 8 - Сведения о средствах измерений и испытательном оборудовании

Наименование показателя | Наименование испытательного оборудования и/или средства измерений | Основная характеристика испытательного оборудования и/или средства измерений |

Затухание ударной нагрузки, % | Испытательный стенд (копер) | Погрешность нагрузки - не более 1% |

Тензорезисторы | Длина базы - не менее 120 мм. Погрешность средства измерений - не более 0,5% |

7.10.2 Порядок проведения испытаний

Испытания проводят для определения степени затухания ударной нагрузки в узле скрепления (см. 5.2.1, таблицу 1, показатель 8) при имитации ударной нагрузки на рельс, вызванной воздействием железнодорожного подвижного состава.

Ударную нагрузку имитируют падением нагрузочного элемента на головку рельса, прикрепленного скреплением к рельсовой опоре. Воздействие ударной нагрузки определяют в виде деформации (напряжений) в рельсовой опоре. Затухание ударной нагрузки в узле скрепления оценивают путем сравнения деформаций (напряжений), созданных при использовании эталонной прокладки и подрельсовой прокладки, входящей в комплект узла скрепления в соответствии со сборочным чертежом в зависимости от категории скрепления (далее - комплектной прокладки).

Массу нагрузочного элемента и высоту падения определяют расчетным путем исходя из непревышения 80%-ной статической трещиностойкости рельсовой опоры в местах нахождения тензорезисторов.

Рельсовую опору оборудуют двумя тензорезисторами, устанавливаемыми на боковой поверхности рельсовой опоры симметрично относительно оси симметрии подрельсовой площадки и параллельно основанию опоры, при этом один датчик должен находиться на расстоянии не более 5 мм от верхней поверхности рельсовой опоры, а другой датчик должен быть расположен на расстоянии от 10 до 25 мм от нижней поверхности опоры, как показано на рисунке 8.

|

1 - тензорезистор; 2 - узел скрепления; 3 - рельсовая опора; 4 - рельс

Рисунок 8 - Места расположения тензорезисторов

Рельсовую опору укладывают на щебень с размером частиц от 5 до 15 мм, размещенный в резервуаре, предназначенном для проведения испытания. Щебень должен быть уплотненным и не допускать перемещений рельсовой опоры. Толщина слоя щебня должна составлять от 300 до 400 мм.

На направляющих монтируют набор грузов, создающих расчетную вертикальную нагрузку на молоте.

Узел скрепления с отрезком рельса собирают с использованием эталонной или комплектной прокладки и монтируют на рельсовую опору с тензорезисторами, которую устанавливают под молот (см. рисунок 9).

|

1 - направляющая; 2 - молот; 3 - головка молота

Рисунок 9 - Схема испытаний на затухание ударной нагрузки

Ударная нагрузка передается через молот при его свободном падении.

Деформацию записывают, начиная не менее чем за 3,0 мс до ударного воздействия и продолжают в течение не менее 5,0 мс после ударного воздействия.

До проведения испытаний должна быть выполнена тарировка, представляющая собой серию ударных воздействий на узел скрепления с эталонной прокладкой, при этом данные о деформации записывают по каждым 10 воздействиям. Когда пять последовательных измерений деформации достигнут значения первого пика деформации и значения временных интервалов будут в пределах ±10% от их среднего значения, тарировку считают выполненной.

При отличии более чем на 10% значений временных интервалов от их среднего значения при равных значениях деформаций условия испытаний (плотность щебня, расположение опоры и др.) необходимо изменить для обеспечения нормируемого расхождения временных интервалов.

Испытания узла скрепления при эталонной и комплектной прокладках выполняют без изменения массы нагрузочного элемента, высоты падения и головки молота в одном и том же узле скрепления с нормативной величиной монтажной затяжки (прижатия подошвы рельса к основанию).

7.10.3 Расчет величины деформации

Для каждого измеренного ударного воздействия рассчитывают затухание а, %, выраженное в виде процентного уменьшения деформации рельсовой опоры с применением комплектной подрельсовой прокладки по сравнению с эталонной, по следующей формуле:

Результат должен быть записан в виде среднего значения а для трех измеренных ударных воздействий, которое не должно превышать значений, указанных в 5.2.1 (таблица 1, показатель 8).

Пример расчета приведен в приложении Б.

________________

Испытания выполняют для узла скрепления, закладные элементы которого установлены при производстве основания или вклеены в отлитые или просверленные отверстия в рельсовой опоре.

Испытания проводят на трех образцах закладного элемента с фрагментами рельсовых опор.

Для одиночных анкеров нагрузку прикладывают к головке в месте зажима клеммы. При двойном анкере захват осуществляют за оба выступающих из рельсовой опоры элемента с приложением вертикальной нагрузки Q по оси скрепления.

Для дюбеля нагрузку прикладывают к головке закрученного в него шурупа.

Схема нагружения показана на рисунках 10 и 11 (возможно применение других схем нагружения, сохраняющих при испытаниях силовое воздействие на узел скрепления).

|  |

1 - крепление к опоре; 2 - анкер; 3 - захват испытательной машины; 4 - измеритель линейных перемещений; 5 - подрельсовая опора; Q - вертикальная нагрузка, задаваемая по индикатору испытательной машины | 1 - крепление к опоре; 2 - шуруп; 3 - захват испытательной машины; 4 - измеритель линейных перемещений; 5 - подрельсовая опора; Q - вертикальная нагрузка, задаваемая по индикатору испытательной машины |

Рисунок 10 - Схема испытания анкера | Рисунок 11 - Схема испытания дюбеля |

Вертикальную нагрузку Р прикладывают по оси прикрепителя непрерывно со скоростью нагружения (500±50) Н/с до значения, указанного в 5.2.1 (таблица 1 показатель 9).

Строят усредненный по трем образцам график зависимости нагрузки и перемещений для анкеров и дюбелей.

Характеристики измерителя линейных перемещений - в соответствии с 7.4.1, таблица 2.

Результаты испытаний признают положительными, если при нагрузке, указанной в 5.2.1 (таблица 1, показатель 9), отсутствуют сверхнормативные повреждения дюбелей, анкеров, бетона на всех трех фрагментах подрельсовых опор (предельные значения повреждений опор должны соответствовать ГОСТ 33320).

7.12 Ресурсные испытания на надежность

7.12.1 Ресурсные испытания на надежность проводят по требованию владельца инфраструктуры для подтверждения работоспособности новых конструкций скреплений или при модернизации скреплений.

Ресурсные испытания на надежность проводят на стационарном испытательном полигоне (полигонные испытания) или на участке действующего железнодорожного пути - временном полигоне (эксплуатационные испытания) по согласованию с владельцем инфраструктуры.

7.12.2 Для проведения полигонных испытаний выделяют опытный участок.

Протяженность опытного участка должна составлять не менее 50 м.

На выделенный для испытаний опытный участок железнодорожного пути составляют технический паспорт, в котором указывают объект испытаний, его категорию, конкретное место проведения испытаний, а также условия эксплуатации.

Продолжительность полигонных испытаний должна соответствовать пропущенному тоннажу, не менее:

- 250 млн т брутто - для I, II категорий скреплений;

- 350 млн т брутто - для III, IV категорий скреплений.

7.12.3 Эксплуатационные испытания выполняют на действующем железнодорожном пути на участках, согласованных с владельцем инфраструктуры.

Скрепления укладывают на участке пути, выделенном под испытания (опытном), протяженностью не менее 100 м.

На опытный участок пути составляют технический паспорт с указанием объекта испытаний, конкретного места проведения испытаний и условий эксплуатации.

Продолжительность эксплуатационных испытаний должна соответствовать пропущенному тоннажу, не менее:

- 100 млн т брутто - для I категорий скреплений при осевой нагрузке, советующей типу подвижного состава;

- 150 млн т брутто - для II, III, IV категорий скреплений.

Продолжительность эксплуатационных испытаний должна составлять не менее одного года.

7.12.4 Условия ресурсных (полигонных и эксплуатационных) испытаний должны соответствовать требованиям приложения А. Укладку скреплений выполняют в минимально допустимом радиусе кривой, который определяют в зависимости от категории скрепления (см. приложение А).

Допускается изменение радиуса кривой в пределах, м:

- для IV категории - радиус кривой для укладки по согласованию с владельцем инфраструктуры, но не более R-400.

Узлы скреплений для всех участков направляют на испытания с запасом 20% для замены в процессе испытаний дефектных элементов.

Укомплектованные узлы скреплений следует сопровождать рабочими чертежами, техническими условиями, руководством (инструкцией) по укладке и эксплуатации, а также результатами испытаний по 5.2.1-5.2.3.

При сборке рельсошпальной решетки проводят монтажное закрепление прикрепителей ключами, шуруповертами или другими средствами, соответствующими конструкции скрепления, до нормативных величин согласно техническим требованиям на сборку рельсошпальной решетки с данной категорией скрепления.

Перед началом испытаний, на промежуточных этапах и в конце испытаний проводят следующие измерения и контроль:

- ширины рельсовой колеи;

- продольного перемещения рельса относительно рельсовой опоры (шпалы) с фиксацией максимальной амплитуды рельса;

- усилия прижатия рельса не менее чем на 10 узлах скрепления с использованием рекомендованного разработчиком метода контроля прижатия в пути;

- состояния рельсовых опор;

- состояния элементов рельсовых скреплений;

- легкости монтажа и демонтажа с использованием инструментов, рекомендованных разработчиком.

Стабильность ширины колеи железнодорожного пути (см. 5.1.2) контролируют путеизмерительными шаблонами.

Состояние рельсовых опор и элементов рельсовых скреплений контролируют визуально.

Трещины, разрушения, деформации и износы сверх установленных значений одного из элементов рельсового скрепления считаются выходом из строя всего узла скрепления.

Гамма-процентный ресурс (см. 5.1.2) определяют по выходу из строя узлов скреплений на первых 100 млн т брутто пропущенного тоннажа.

7.13 Контроль комплектности, маркировки и упаковки

Комплектность (см. 5.3), маркировку (см. 5.4) и упаковку скрепления (см. 5.5) контролируют визуальным осмотром.

Для контроля маркировки отбирают методом "вслепую" по ГОСТ 18321-73 (подраздел 3.4) пять узлов скреплений от каждой партии.

8 Транспортирование и хранение

8.1 Транспортирование скреплений проводят любым видом транспорта при соблюдении правил перевозки грузов, действующих на соответствующих видах транспорта.

8.2 Скрепления допускается хранить на открытом воздухе в отведенных для хранения местах. Место хранения должно быть защищено от воздействия агрессивной среды.

9 Гарантийные обязательства

9.1 Предприятие-изготовитель гарантирует соответствие скреплений требованиям настоящего стандарта.

На каждый элемент скрепления должна быть представлена гарантия от производителя.

9.2 Гарантийные обязательства определяют соглашением (договором) на поставку между сторонами.

Окончание гарантийных обязательств определяют по сроку службы или по наработке тоннажа, в зависимости от того, какое условие наступит быстрее с момента укладки в путь.

Гарантийный срок службы скрепления должен составлять не менее 5 лет (по согласованию с производителем) с момента укладки в путь.

Гарантийная наработка тоннажа, исчисляемая с момента укладки в путь, не менее:

- 700 млн т брутто - в прямых и кривых радиусом 650 м и более;

- 500 млн т брутто - в кривых радиусом менее 650 и до 350 м включительно;

- 350 млн т брутто - в кривых радиусом менее 350 м.

Приложение А

(обязательное)

Категорирование скреплений по условиям эксплуатации

Таблица А.1 - Категорирование скреплений по условиям эксплуатации

Категория скрепления | Максимальная нагрузка на ось вагона, кН | Максимальная скорость движения поезда, км/ч | Минимальный радиус кривой, м | |

|

| пассажирского | грузового |

|

I | 180 | 250 | - | 4000 |

II | 245 | 200 | 140 | 650 |

III | 245 | 160 | 140 | 350 |

IV | 295 | 140 | 90 | Без ограничения |

Приложение Б

(справочное)

Расчет затухания ударной нагрузки

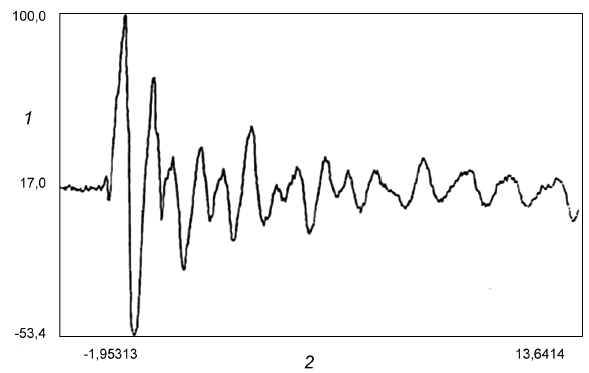

Б.1 На рисунке Б.1 представлен график показаний тензодатчика, установленного на верхней части рельсовой опоры с использованием эталонной прокладки в узле скрепления.

Б.2 На рисунке Б.2 показан график показаний тензодатчика, установленного на нижней части рельсовой опоры с использованием эталонной прокладки.

|

1 - выходной сигнал тензодатчика, мВ; 2 - время, мс

Рисунок Б.1 - Запись деформации исходя из показаний верхнего датчика на рельсовой опоре с эталонной прокладкой

|

1 - выходной сигнал тензодатчика, мВ; 2 - время, мс

Рисунок Б.2 - Запись деформации исходя из показаний нижнего датчика на рельсовой опоре с эталонной прокладкой

Б.3 На рисунках Б.3 и Б.4 представлены соответствующие графики с использованием комплектной подрельсовой прокладки в узле скрепления, установленного на той же подрельсовой опоре.

|

1 - выходной сигнал тензодатчика, мВ; 2 - время, мс

Рисунок Б.3 - Запись деформации исходя из показаний верхнего датчика на рельсовой опоре с комплектной прокладкой

|

1 - выходной сигнал тензодатчика, мВ; 2 - время, мс

Рисунок Б.4 - Запись деформации исходя из показаний нижнего датчика на рельсовой опоре с комплектной прокладкой

Б.4 В соответствии с формулами (3)-(5) настоящего стандарта:

УДК 625.142:006.354 | ОКС 45.080 | ОКПД2 30.20.40.172 | |

Ключевые слова: промежуточное рельсовое скрепление, железнодорожный путь, технические требования, правила приемки, методы контроля | |||