ГОСТ 33185-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

НАКЛАДКИ ДЛЯ ИЗОЛИРУЮЩИХ СТЫКОВ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ

Требования безопасности и методы контроля

Bars for insulating joints rails. Safety requirements and testing methods

МКС 45.080

Дата введения 2015-07-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным бюджетным образовательным учреждением высшего профессионального образования "Петербургский государственный университет путей сообщения Императора Александра I" (ФГБОУ ВПО "ПГУПС")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 524 "Железнодорожный транспорт"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 5 декабря 2014 г. N 46)

За принятие стандарта проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркмения | TM | Главгосслужба "Туркменстандартлары" |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 17 февраля 2015 г. N 92-ст межгосударственный стандарт ГОСТ 33185-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2015 г.

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Сентябрь 2019 г.

7 Настоящий стандарт может быть применен на добровольной основе для соблюдения требований технических регламентов: "О безопасности высокоскоростного железнодорожного транспорта", "О безопасности инфраструктуры железнодорожного транспорта"

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт распространяется на изолирующие накладки (далее - накладки), предназначенные для установки в изолирующих стыках с рельсами типов Р50, Р65 и Р75 по ГОСТ 18267* или ГОСТ 24182* для разделения железнодорожного пути на рельсовые цепи и устанавливает требования безопасности и методы контроля.

________________

* В Российской Федерации действует ГОСТ Р 51685-2013 "Рельсы железнодорожные. Общие технические условия".

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 166 (ИСО 3599:76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 577 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 10905 Плиты поверочные и разметочные. Технические условия.

ГОСТ 18267* Рельсы железнодорожные типов Р50, Р65 и Р75 широкой колеи, термообработанные путем объемной закалки в масле. Технические условия

________________

* В Российской Федерации действует ГОСТ Р 51685-2013 "Рельсы железнодорожные. Общие технические условия".

ГОСТ 24182* Рельсы железнодорожные широкой колеи типов Р75, Р65 и Р50 из мартеновской стали. Технические условия

________________

* В Российской Федерации действует ГОСТ Р 51685-2013 "Рельсы железнодорожные. Общие технические условия".

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 сборный изолирующий стык: Стык, который собирается и разбирается в эксплуатации без повреждения его конструктивных элементов.

3.2 клееболтовой изолирующий стык: Стык, который собирается с применением клея и стыковых болтов и в эксплуатации не может быть разобран без повреждения клеевого соединения.

3.3 статическая прочность: Способность объекта воспринимать однократно приложенные максимальные нагрузки, не разрушаясь и не получая недопустимых остаточных деформаций.

3.4 циклическая долговечность: Число циклов напряжений или деформаций, выдержанных нагруженным объектом до образования усталостной трещины определенной протяженности или до усталостного разрушения

3.5 термоконтейнер: Приспособление для поддержания в установленных пределах определенной температуры в течение одного цикла испытаний, обеспечивающее возможность измерений температуры.

3.6 старогодная накладка: Накладка, ранее находившаяся в эксплуатации;

3.7 полигонные испытания: Испытания объекта, проводимые на путях испытательного полигона.

4 Требования безопасности

4.1 Геометрические отклонения и качество поверхности накладок

4.1.1 Вертикальная выпуклость накладки к головке или подошве рельса - не более 1,0 мм.

4.1.2 Выпуклость или вогнутость в сторону шейки рельса в горизонтальной плоскости - не более 2,5 мм.

4.1.3 Выпуклость или вогнутость в сторону шейки рельса в горизонтальной плоскости для накладок с металлическим сердечником - не более 1,5 мм.

4.1.4 Высота неровностей и наплывов на опорных поверхностях и вокруг болтовых отверстий - не более 0,5 мм.

4.1.5 На опорных поверхностях накладок не допускается наличие посторонних включений, расслоений и трещин.

4.1.6 На поверхности изделий не допускаются местные утяжки от усадки материала глубиной более 0,5 мм и суммарной площадью более 10% всей поверхности.

4.1.7 Не допускаются заусенцы толщиной более 0,5 мм и шириной более 3,0 мм.

4.1.8 Не допускаются следы от технологической оснастки и механические повреждения глубиной более 2,0 мм и/или длиной более 30 мм.

4.1.9 Не допускается пленка (затек массы) по периметру следа толщиной более 0,3 мм и высотой более 2,0 мм.

4.1.10 Не допускаются продольные и поперечные складки длиной более 100 мм, шириной и глубиной более 1,0 мм в количестве более 3 шт на каждой опорной поверхности.

4.1.11 Сопротивление межслойному сдвигу образцов, вырезанных из композитных накладок, должно быть не менее 48 МПа.

4.2 Показатели прочности комплекта из двух накладок для клееболтовых изолирующих стыков

4.2.1 После циклического нагружения вертикальной нагрузкой на базе 2,0 млн циклов в режимах максимальной нагрузки , равной 245 кН, и минимальной нагрузки

, равной 175 кН, для рельсов типа Р65,

, равной 175 кН, и

, равной 130 кН, для рельсов типа Р50 изолирующие накладки не должны иметь разрушения или появления трещин.

4.2.2 Прогиб рельса в собранном изолирующем стыке с комплектом из двух накладок при приложении вертикальной статической нагрузки 270 кН для рельсов типа Р50 и 350 кН - для рельсов типа Р65 (после циклического нагружения собранного изолирующего стыка с комплектом из двух накладок) - не более 10,0 мм.

4.2.3 После циклического нагружения и приложения продольной растягивающей нагрузки, составляющей для собранного изолирующего стыка с рельсами типа Р50 с комплектом из двух накладок - 500 кН, с рельсами типа Р65 звеньевого пути - 800 кН, с рельсами типа Р65 бесстыкового пути с уравнительными пролетами - 1800 кН, с рельсами типа Р65 бесстыкового пути без уравнительных пролетов - 2300 кН, не допускаются следующие повреждения:

- разрушения, появление трещин накладок;

- сдвиг накладок относительно рельсов в клееболтовом стыке.

4.3 Показатели прочности комплекта из двух накладок для сборных изолирующих стыков

4.3.1 После циклического нагружения вертикальной нагрузкой на базе 2,0 млн циклов в режимах , равной 245 кН, и

, равной 175 кН, для накладок типа Р65

, равной 175 кН, и

, равной 130 кН, для накладок типа Р50 накладки не должны иметь:

- разрушения, появления трещин;

- смятия поверхности накладок, в том числе и в болтовых отверстиях, более 2,0 мм.

4.3.2 Прогиб рельса в собранном изолирующем стыке с комплектом из двух накладок при приложении вертикальной статической нагрузки 270 кН для накладок типа Р50 и 350 кН - для накладок типа Р65 (после циклического нагружения собранного изолирующего стыка с комплектом из двух накладок) - не более 10,0 мм.

4.3.3 После циклического нагружения и приложения продольной растягивающей нагрузки, составляющей для собранного изолирующего стыка с рельсами типа Р50 с комплектом из двух накладок - 500 кН, с рельсами типа Р65 звеньевого пути - 800 кН, с рельсами типа Р65 бесстыкового пути с уравнительными пролетами - 1800 кН не допускаются разрушения, появления трещин, смятия поверхности накладок в болтовых отверстиях более 4 мм.

4.4 Надежность

4.4.1 Надёжность накладок должна обеспечивать безопасный пропуск поездов с установленной скоростью в установленных условиях эксплуатации, системы технического обслуживания (текущего содержания пути) и ремонтов. Номенклатура показателей безотказности для накладок приведена в таблице 1.

Таблица 1 - Номенклатура показателей безотказности накладок

Наименование показателя | Обозначение показателя | Размерность показателя |

Вероятность безотказной работы | P(t) | - |

Наработка до опасного отказа | Х | млн т брутто |

| ||

4.4.2 Вероятность безотказной работы накладок на момент достижения нормативной наработки должна быть не менее 0,5 [P(t)=50%].

4.4.3 Наработка до опасного отказа накладок должна быть не менее 100 млн т брутто пропущенного груза.

4.5 Климатическое исполнение

Накладки должны соответствовать требованиям безопасности (см. 4.1-4.4), при воздействии на них климатических факторов (от минимальной температуры до максимальной температуры

).

Исполнение 1 - от минус 40°С до плюс 60°С.

Исполнение 2 - от минус 60°С до плюс 60°С.

4.6 Требования к сырью, материалам, покупным изделиям

4.6.1 При изготовлении стальных заготовок не допускается применять старогодные накладки, имеющие срок изготовления более 10 лет или имеющие хотя бы один из следующих дефектов:

- отслоение или выкрашивание металла на поверхностях, контактирующих с рельсом;

- поперечные, продольные, горизонтальные и вертикальные трещины;

- смятие и износ металла на поверхности контакта с головкой и подошвой рельса более 2,5 мм;

- коррозийные повреждения на поверхности накладок глубиной более 2,0 мм.

4.6.2 Объемное сопротивление материала, из которого изготавливают изолирующий слой накладок - не менее 110

Ом·см.

5 Методы контроля

5.1 Метод контроля геометрических размеров и качества поверхности (см. 4.1)

5.1.1 Прямолинейность накладок (см. 4.1.1-4.1.3) проверяют с помощью стальной линейки длиной 1 м по ГОСТ 427 или на поверочной плите по ГОСТ 10905 и набором щупов.

5.1.2 Внешний вид, наличие и значение поверхностных дефектов (см. 4.1.4-4.1.10) проверяют без применения увеличительных приборов с использованием штангенциркуля с глубиномером типа ШЦ-II по ГОСТ 166 и измерительной металлической линейки по ГОСТ 427 с ценой деления 1,0 мм.

5.1.3 Контроль образцов на межслойный сдвиг (см. 4.1.11) - в соответствии с приложением А.

5.2 Метод контроля показателей прочности (см. 4.2, 4.3)

5.2.1 Образец для статических и усталостных испытаний (см. 4.2, 4.3) представляет собой фрагменты рельсов и комплект накладок, включающий предусмотренные в его конструкцию комплектующие элементы. Для ужесточения условий испытаний статической прочности и циклической долговечности при трехточечном изгибе комплекта накладок в сборном изолирующем стыке торцевую изоляционную прокладку не применяют. Размер стыкового зазора должен составлять (20±1) мм. Крутящий момент затяжки стыковых болтов должен соответствовать, указанному в конструкторской документации.

Крутящий момент затяжки стыковых болтов контролируют динамометрическим ключом с пределом измерения не менее 1200 Н·м (120 кгс·м).

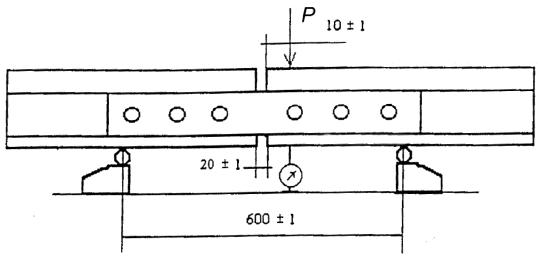

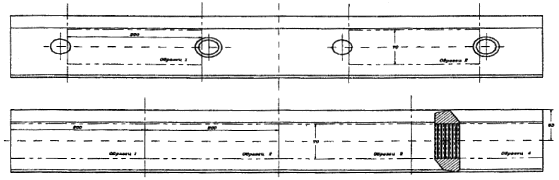

Комплект накладок в собранном изолирующем стыке устанавливают на опоры универсальной испытательной машины в соответствии с рисунком 1.

|

Рисунок 1 - Схема испытаний по оценке статической прочности и циклической долговечности стыка в сборе при поперечном изгибе

5.2.2 Циклические испытания комплекта накладок в собранном изолирующем стыке (см. 4.2.1, 4.3.1) проводят при частоте нагружения от 5 до 7 Гц на базе количества циклов нагружений, указанных в 4.2.1 и 4.3.1.

После проведения циклических испытаний комплекта накладок сборный изолирующий стык разбирают, измеряют износ и смятие изолирующего покрытия в зонах контакта с рельсом между третьим и четвертым болтовыми отверстиями (на верхней и нижней опорных поверхностях) и в болтовых отверстиях, осматривают целостность изолирующего слоя. Для измерения смятия и износа на опорных поверхностях линейку длиной 500 мм по ГОСТ 427 прикладывают к верхней грани по центру оси накладки, а зазоры между накладкой и линейкой измеряют плоским щупом.

Смятие в болтовых отверстиях определяют как разницу измерений диаметра отверстий штангенциркулем по ГОСТ 166 до и после испытаний. Клееболтовой изолирующий стык оценивают визуально с целью выявления признаков разрушения.

5.2.3 Для испытаний на поперечный изгиб (см. 4.2.2, 4.3.2), комплект накладок в изолирующем стыке собирают, устанавливают на опоры испытательной машины с расстоянием между опорами (600±1) мм в соответствии с рисунком 1 и осуществляют нагрузку стыка со скоростью нагружения ![]() .

.

В нагруженном состоянии выдерживают 10 с и определяют деформацию по показанию индикатора часового типа по ГОСТ 577, который предварительно устанавливают в соответствии с рисунком 1 или с помощью датчика по перемещению хода машины.

После снятия нагрузки комплект накладок в сборном изолирующем стыке разбирают и осматривают целостность изолирующего покрытия накладок. Измеряют износ и смятие изолирующего покрытия в зонах контакта с рельсом между стыковыми болтовыми отверстиями (на верхней и нижней опорных поверхностях) и в болтовых отверстиях.

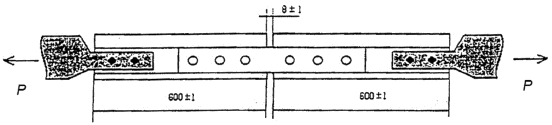

5.2.4 Испытания на статическую прочность при продольном растяжении (после циклических испытаний) (см. 4.2.3, 4.3.3).

Для испытания на статическую прочность при растяжении комплект накладок в собранном изолирующем стыке закрепляют в специальные захваты испытательной машины.

Непрерывно прикладывают продольную нагрузку со скоростью нагружения 0,01/с в соответствии с рисунком 2. В нагруженном состоянии стык выдерживают 10 с и разгружают.

|

Рисунок 2 - Схема испытаний по оценке статической прочности изолирующего стыка при продольном растяжении

5.3 Метод контроля надежности (см. 4.4)

Полигонные испытания проводят под воздействием подвижного состава с режимом движения опытного грузового поезда со скоростью (70±5) км/ч при осевой нагрузке не менее чем (270±5) кН.

Для полигонных испытаний в звеньевой путь на железобетонных шпалах устанавливают семь комплектов накладок в собранном изолирующем стыке. Допускается при установке в путь комплектов накладок в собранном изолирующем стыке устанавливать обводные рельсовые соединители. При стыковке свободных концов рельсов вертикальные и боковые ступеньки стыкуемых рельсов должны быть не более 1 мм, при большем значении шлифовкой устраняют отклонения от предельно допустимых размеров.

При полигонных испытаниях с периодичностью не реже одного раза в 10 дней осуществляют контроль состояния комплекта накладок в собранном изолирующем стыке по следующим критериям отказа (без разборки изолирующего стыка):

- изменения стыкового зазора;

- смятия концов рельса в стыке не более 4 мм;

- провисание шпал в зоне стыка не более 15 мм (контролируют по лентам путеизмерителя);

- сколы изолирующего слоя до металлического сердечника или разрушение клеевого соединения.

Через каждые 50 млн т брутто осуществляют контроль электрического сопротивления между накладками, болтами и рельсом.

При обнаружении дефектов, соответствующих критериям отказа, кроме намагниченности, вышедшие из строя накладки из собранного изолирующего стыка изымают и составляют акт выбраковки. Последующие наблюдения за вышедшими из строя комплектами накладок в собранном изолирующем стыке не проводят. При обнаружении недопустимых дефектов в свободном конце рельса с комплектом накладок клееболтового изолирующего стыка дефектную часть рельса вырезают с последующим восстановлением болтовых отверстий. При этом длина свободного конца рельса с болтовыми отверстиями не может быть меньше 6,25 м. В случае выхода из строя свободного конца рельса при его длине менее 6,25 м комплект накладок в собранном изолирующем стыке признают не выдержавшим испытания.

5.4 Методы контроля требований безопасности комплекта из двух накладок при воздействии на них климатических факторов (см. 4.5)

5.4.1 Общие положения

Испытания проводят при температуре окружающего воздуха в лаборатории (20±10)°С.

Для охлаждения (нагрева) образца до установленной температуры применяют холодильные (нагревательные) установки, обеспечивающие рабочий диапазон температур до минус 60±5°С [до плюс (60±5)°С].

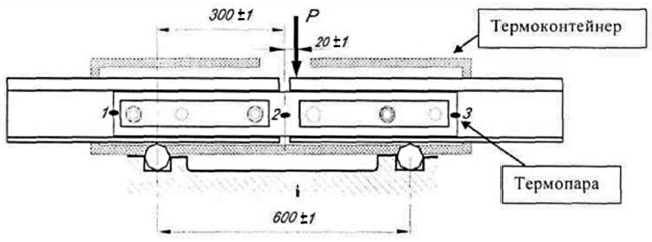

Для поддержания температуры в процессе проведения испытаний используют термоконтейнер (см. рисунок 3), в котором установлен образец. Термоконтейнер должен обеспечивать нормированную температуру в течение одного цикла испытаний и возможность измерений температуры испытуемого образца.

|

Рисунок 3 - Схема испытания образца стыка циклической нагрузкой при поперечном изгибе при экстремальных положительных и отрицательных температурах

Разрешается проводить испытания без термоконтейнера, если в процессе испытаний будет обеспечена установленная температура образца.

Для контроля температуры во время проведения испытаний на поверхность каждой из накладок устанавливают термопары с погрешностью измерений от минус 1°С до плюс 1°С. Термопары устанавливают на лицевую поверхность накладок в створе комплекта накладок в собранном изолирующем стыке и по торцам (рисунок 3). Показания всех термопар не должны отличаться от заданного значения температуры более чем от минус 5°С до плюс 5°С.

При испытаниях по определению повреждений накладок при поперечном изгибе в вертикальной плоскости (см. 4.2.1, 4.3.1) при экстремальных положительных и отрицательных температурах осуществляют циклическое нагружение комплекта накладок в собранном изолирующем стыке в объеме 100000 циклов следующими блоками (всего пять блоков). Каждый блок состоит из двух серий испытаний по 10000 циклов при температурах и

. Сначала прикладывают 10000 циклов при температуре

, а затем 10000 циклов при температуре

. Интервал между окончанием серии при температуре

и началом серии при температуре

- не менее суток. После достижения наработки 10000, 50000, 100000 циклов образец комплекта накладок в собранном изолирующем стыке (кроме клееболтовых изолирующих стыков) разбирают и проводят контроль состояния накладок: наличие разрушения, появление трещин, смятие поверхности накладок в зоне прилегания к рельсам более 2 мм, смятие поверхности накладок в болтовых отверстиях более 4 мм.

После проведения циклических испытаний комплект накладок в собранном изолирующем стыке должен выдерживать статические нагрузки при поперечном изгибе (см. 4.2.2, 4.3.2), предусмотренные конструкторской документацией на испытуемые накладки. После проведения испытаний проводят контроль повреждения накладок при приложении к комплекту накладок в собранном изолирующем стыке вертикальной статической нагрузки при экстремальных отрицательных и положительных температурах.

После проведения испытаний по определению повреждений накладок при поперечном изгибе в вертикальной плоскости при экстремальных положительных и отрицательных температурах комплект накладок в собранном изолирующем стыке должен выдерживать статические нагрузки при продольном растяжении, предусмотренные конструкторской документацией.

При получении неудовлетворительных результатов испытаний по какому-либо из показателей испытания прекращают.

5.4.2 Испытания комплекта из двух накладок циклической нагрузкой при поперечном изгибе при экстремальных положительных и отрицательных температурах (см. 4.2.1, 4.3.1)

Образцы комплекта накладок в собранном изолирующем стыке выдерживают при температуре (20±5)°С и влажности (60±20)% в течение не менее 4 ч, а затем охлаждают (нагревают) в термоустановке до температуры (

). Температуру контролируют с помощью термопар, установленных на каждой накладке в точках 1, 2, 3, показанных на рисунке 3. Разница в показаниях термопар в процессе охлаждения не должна превышать 10°С. При достижении температуры накладок в указанных точках требуемого значения с отклонением не более от минус 5°С до плюс 5°С от нормируемого значения комплект накладок в собранном изолирующем стыке выдерживают в этих условиях в течение 4 ч. В качестве температуры принимают среднюю температуру для термопар, установленных в точках 1, 2, 3.

Образцы комплекта накладок в собранном изолирующем стыке монтируют в испытательное приспособление, размещая его относительно опор в соответствии со схемой, приведенной на рисунке 1.

Контролируют температуру в местах размещения термопар. При условии соответствия температуры установленным значениям осуществляют нагружение образца поперечной нагрузкой.

Осуществляют статическое нагружение образца до тех пор, пока прикладываемое усилие P не достигнет значения , указанного в технической документации на накладки. Скорость нагружения при испытаниях 0,01P/с.

Включают устройство (генератор), задающее периодическое изменение нагрузки с размахом от до

. Осуществляют периодическое нагружение образца до достижения наработки 10000 циклов. Контроль температуры накладок в процессе испытаний осуществляют с интервалом не менее 5 мин. В процессе проведения испытаний не допускается отклонение температуры накладок более чем на минус 5°С - плюс 5°С от нормативного значения.

5.4.3 Испытания комплекта из двух накладок статической нагрузкой при поперечном изгибе в вертикальной плоскости при экстремальных отрицательных температурах (см. 4.2.2, 4.3.2)

Образцы комплекта накладок в собранном изолирующем стыке охлаждают до температуры по 5.4.2.

Образцы комплекта накладок в собранном изолирующем стыке монтируют в испытательное приспособление, размещая его относительно опор в соответствии со схемой, приведенной на рисунке 1.

Контролируют температуру накладок в местах размещения термопар. При условии соответствия температуры нормативным значениям осуществляют нагружение образца поперечной нагрузкой.

Осуществляют статическое нагружение образца комплекта накладок в собранном изолирующем стыке до тех пор, пока прикладываемое усилие P не достигнет нормативного значения, указанного в 4.2.2 и 4.3.2. Комплект накладок в собранном изолирующем стыке выдерживают при нормативной нагрузке в течение 10 с, а затем разгружают. Скорость нагружения при испытаниях 0,01P/с.

5.5 Методы контроля требований к сырью, материалам, покупным изделиям (см. 4.6)

5.5.1 Внешний вид, наличие и значение поверхностных дефектов (см. 4.6.1) проверяют без применения увеличительных приборов с использованием штангенциркуля с глубиномером типа ШЦ-II по ГОСТ 166 и измерительной металлической линейки по ГОСТ 427 с ценой деления 1,0 мм.

5.5.2 Объемное сопротивление материала (см. 4.6.2) контролируют в соответствии с методиками, приведенными в национальных стандартах государств, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта*.

________________

* В Российской Федерации действует ГОСТ Р 50499-93 "Материалы электроизоляционные твердые. Методы определения удельного объемного и поверхностного сопротивления".

Приложение А

(обязательное)

Методика определения сопротивления межслойному сдвигу образцов, вырезанных из композитных накладок

А.1 Метод испытаний

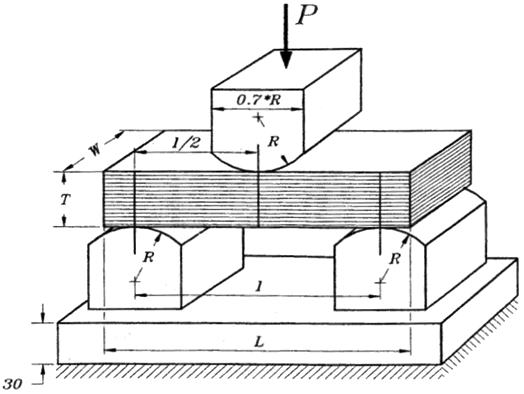

Величину сопротивления межслойному сдвигу образцов, вырезанных из композитных накладок , определяют на основе результатов испытаний образцов короткой балки, вырезанных из накладок, путем их нагружения до разрушения в условиях трехточечного изгиба (см. рисунок А.1).

Величину , в Н/мм

(МПа), вычисляют по формуле

![]() , (А.1)

, (А.1)

где - разрушающая образец нагрузка, Н;

W - ширина образца, мм;

T - толщина образца, мм.

Величину сопротивления межслойному сдвигу образцов, вырезанных из композитных накладок (см. 4.1.11), определяют как среднеарифметическое значение результатов испытаний не менее чем трёх образцов, вырезанных из одной случайно выбранной накладки.

А.2 Общие требования

А.2.1 Испытания образцов на межслойный сдвиг проводят на испытательной машине, позволяющей реализовать усилие до 25 кН. Скорость деформации образца - 1,25 мм/мин. Измерительная система машины должна обеспечивать контроль нагрузки с погрешностью не более 1%.

Приспособление для испытаний (см. рисунок А.1) включает в себя стальную платформу толщиной 30 мм, на которой жестко закреплены две стальные опоры с цилиндрическими внешними поверхностями, а также стальной пуансон с цилиндрической контактной поверхностью, передающий усилие на рабочую поверхность образца.

|

Рисунок А.1 - Схема определения величины сопротивления межслойного сдвига образцов

Значение пролета между осями цилиндрических опор I равно рабочей длине образца, ширина опор и пуансона - не менее ширины образца W, а радиус цилиндрических поверхностей опор и пуансона R равен толщине образца T.

Расстояние между цилиндрическими опорами I выбирают из соотношения I/T=4, обеспечивающего превышение изгибной прочности композитной балки над ее межслойной прочностью приблизительно в два раза.

На боковых поверхностях цилиндрических опор и пуансона должны быть сделаны метки их вертикальных осей симметрии, предназначенные для последующего совмещения их с метками рабочей длины и середины образца.

А.2.2 Испытания образцов, вырезанных из композитных накладок, проводят в лаборатории при температуре от 15°С до 25°С и влажности воздуха не более 82%.

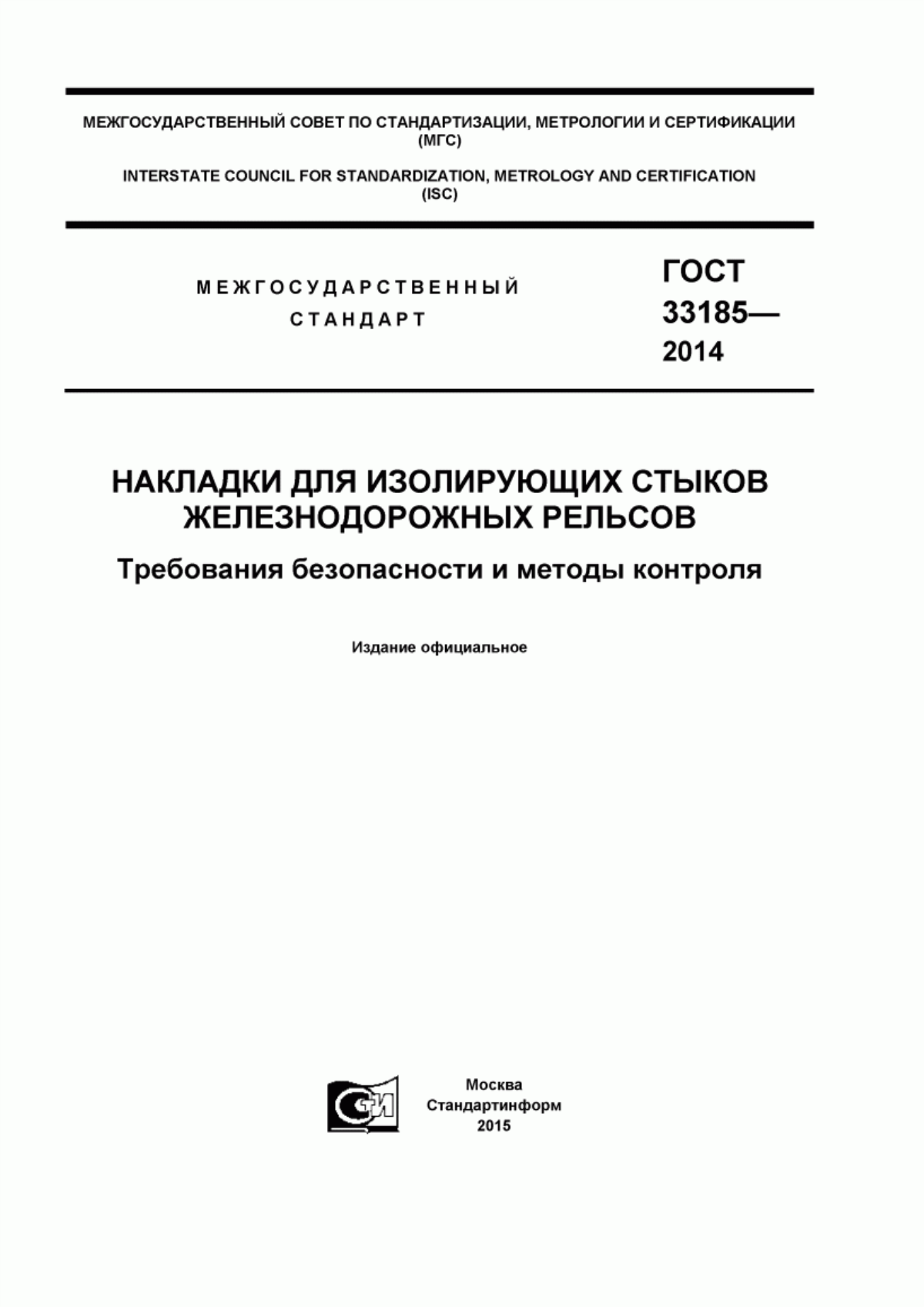

Образцы, предназначенные для проведения испытаний на сопротивление межслойному сдвигу, вырезают из готового изделия, при этом продольная ось образца должна быть параллельна главному направлению армирования композитной накладки. В образцах недопустимы технологические дефекты в виде расслоений и трещин.

Образцы представляют собой короткую балку прямоугольного сечения толщиной, равной толщине композитной накладки. Слои стеклопластика должны быть расположены перпендикулярно к толщине образца, а также к вектору усилия, прикладываемого к образцу во время его испытания. Остальные размеры образца кратны его толщине T:

- общая длина образца L равна 5T;

- рабочая длина образца I равна 4T.

Ширина образца W может варьироваться от T до 4T. Отклонения от принятых размеров не должны превышать 5%. Рекомендуемые размеры образцов короткой балки, изготавливаемые из стеклопластиковых накладок:

- общая длина образца L равна 200 мм;

- ширина образца W равна 10 мм;

- рабочая длина образца I равна 160 мм.

Рекомендуемая схема вырезки образцов из композитной накладки приведена на рисунке А.2.

|

Рисунок А.2 - Рекомендуемая схема вырезки образцов из композитной накладки

Образцы для испытаний на межслойную прочность изготавливают из композитных накладок путем вырезки с помощью электромеханической пилы или фрезерного станка при охлаждении режущего инструмента водой с расходом более 1 л/мин. Режимы резания необходимо подобрать такими, чтобы при выходе инструмента из реза на образце не образовывались рваные кромки и не происходило отслаивания периферийных слоев композитного материала.

При изготовлении серии образцов необходимо обеспечивать сохранение информации, определяющей принадлежность каждого образца к той или иной накладке.

А.3 Порядок проведения испытаний

А.3.1 Подготовка образцов к испытаниям

Образцы до проведения испытаний на межслойный сдвиг должны быть выдержаны при комнатной температуре не менее 2 сут от момента завершения технологического цикла изготовления накладки.

Перед испытаниями образцы тщательно очищают от пыли и заусенцев. После очистки проводят измерения ширины и толщины образца, определение его фактической и расчетной толщины, а также разметку середины образца и его рабочей длины.

Измерения выполняют в средней части образца с двух сторон с точностью до 0,1 мм. Затем вычисляют средние значения фактической толщины и ширины, которые заносят в протокол испытаний образца вместе со сведениями о его принадлежности конкретному изделию.

На одной из боковых граней образца, являющейся поверхностью продольного реза, наносят линии разметки середины короткой балки и ее рабочей длины. Линии разметки рабочей длины должны быть расположены симметрично относительно линии разметки середины балки. Сами линии должны быть перпендикулярны к опорной поверхности образца. Разметку можно выполнять остро отточенным карандашом с помощью угольника. Погрешность разметки не должна превышать 0,5 мм.

А.3.2 Проведение испытаний

Для проведения испытания необходимо смонтировать приспособление для испытаний на испытательной машине таким образом, чтобы его платформа была установлена перпендикулярно к оси приложения нагрузки, а сама эта ось проходила через середину пролета между опорами с точностью до 1 мм.

Установить образец на две опоры приспособления для испытаний, совмещая метки рабочей длины на боковой грани образца с метками вертикальной оси симметрии опор, а метку середины короткой балки - с вертикальной осью симметрии пуансона с точностью до 0,5 мм.

Прижать пуансон к поверхности образца с силой до 1000 Н и начать нагружение таким образом, чтобы скорость увеличения прогиба образца составляла 1,25 мм/мин.

Продолжить нагружение образца до момента его продольного расщепления, сопровождающегося резким щелчком и появлением ступеньки на торце образца.

Для предохранения обслуживающего персонала и испытательной техники от вредного воздействия стеклянной пыли, появляющейся в момент разрушения образца, рекомендуется накрывать образец после установки и прижатия пуансоном увлажнённой тканью.

УДК 625.143.142:621.332.232:006.354 | МКС 45.080 |

Ключевые слова: накладки изолирующие, с полимерным покрытием, надежность работы рельсовых цепей | |

Электронный текст документа

и сверен по:

, 2019