ГОСТ EN 1010-1-2016

Группа Т34

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАШИНЫ И ОБОРУДОВАНИЕ ПОЛИГРАФИЧЕСКИЕ

Требования безопасности для конструирования и изготовления

Часть 1

Общие требования

Graphic technology machinery. Safety requirements for the design and construction. Part 1. Common requirements

МКС 37.100.10; 85.100

Дата введения 2018-04-01

Предисловие

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Закрытым акционерным обществом "Научно-исследовательский институт полиграфического машиностроения" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 237 "Оборудование полиграфическое"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 25 октября 2016 г. N 92-П)

За принятие проголосовали:

Краткое наименование страны по | Код страны по | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 18 июля 2017 г. N 720-ст межгосударственный стандарт ГОСТ EN 1010-1-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 апреля 2018 г.

5 Настоящий стандарт идентичен европейскому региональному стандарту EN 1010-1:2004 "Безопасность машин и оборудования. Требования безопасности для конструирования и изготовления печатных и бумагоперерабатывающих машин. Часть 1. Общие требования" ("Safety of machinery - Safety requirements for the design and construction of printing and paper converting machines - Part 1: Common requirements", IDT), включая изменение A1:2010.

________________ Доступ к международным и зарубежным документам, упомянутым здесь и далее по тексту, можно получить, перейдя по ссылке на сайт . - .

Европейский региональный стандарт EN 1010-1:2004+А1:2010 разработан Техническим комитетом по стандартизации CEN/TC 198 "Машины для печати и для изготовления и переработки бумаги - Безопасность", секретариат которого ведет DIN (Германия), в соответствии с мандатом, предоставленным Европейской комиссией и Европейской ассоциацией свободной торговли (EFTA), и реализует существенные требования директив ЕС в соответствии с информацией, приведенной в приложениях ZA и ZB настоящего стандарта.

Наименование настоящего стандарта изменено относительно наименования указанного европейского регионального стандарта для приведения его в соответствие с ГОСТ 1.5 (подраздел 3.6) и Техническим регламентом Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011).

Приведено дополнительное приложение ДА, в котором даны дополнительные термины и их определения, отсутствующие в разделе 3.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДБ.

Официальные экземпляры европейского стандарта, на основе которого подготовлен настоящий стандарт, и международные стандарты, на которые даны ссылки, имеются в Федеральном агентстве по техническому регулированию и метрологии

6 В настоящем стандарте реализованы нормы Технического регламента Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011), принятого решением Комиссии Таможенного союза от 18 октября 2011 г. N 823.

7 В данном стандарте возможно наличие некоторых элементов, которые могут быть предметом запатентованных прав. CEN и/или CENELEC, а также Росстандарт и МГС не несут ответственности за выявление части или всех таких прав.

8 ВЗАМЕН ГОСТ EN 1010-1-2011.

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Цель разработки настоящего стандарта, содержащего идентичный текст европейского стандарта EN 1010-1:2004+А1:2010, соответствующего Директиве ЕС по машиностроению 98/37/ЕС и правилам Европейской ассоциации свободной торговли (EFTA), - предоставить конструкторам, изготовителям оборудования и другим заинтересованным сторонам общие требования и рекомендации по обеспечению безопасности полиграфического оборудования, гармонизированные с соответствующими требованиями европейских стандартов, способствовать выполнению важнейших требований Технического регламента Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011) и Директивы ЕС 98/37/ЕС.

Данный стандарт является стандартом типа С по EN ISO 12100-1:2003.

К машинам, спроектированным и изготовленным согласно положениям настоящего стандарта типа С, применяют следующие условия: если положения настоящего стандарта отличаются от положений, установленных в стандартах типа А или В, положения настоящего стандарта превосходят по важности соответствующие требования других стандартов.

Настоящая часть стандарта устанавливает общие требования безопасности для всех видов полиграфических машин и оборудования и относящихся к нему устройств и должна применяться совместно с другими частями стандарта EN 1010. Специальные требования, установленные в последующих частях EN 1010, дополняют или уточняют требования EN 1010-1, превосходят по важности соответствующие требования EN 1010-1.

Стандарт EN 1010 состоит из следующих частей:

- Часть 1 Общие требования;

- Часть 2 Машины печатные и лакировальные, включая допечатное оборудование;

- Часть 3 Машины резальные;

- Часть 4 Машины брошюровочно-переплетные и машины для переработки и отделки бумаги;

- Часть 5 Машины для производства гофрокартона и машины для переработки гладкого и гофрокартона.

Оборудование, на которое распространяются требования настоящего стандарта, а также относящиеся к нему риски, опасные ситуации и события указаны в области его применения.

1 Область применения

1.1 Настоящий стандарт распространяется на:

- машины* печатные для печати на бумаге и других подобных материалах и изделиях из них, включая трафаретные печатные машины. Машины и оборудование, применяемые при подготовке печатного процесса, и вспомогательное оборудование к печатным машинам, также отнесено к печатным машинам. Настоящий стандарт распространяется также на машины и оборудование, используемые для подготовки бумаги, бумажных изделий, печатных форм и краски (до и после печатных процессов), а также оборудование для смывки печатных форм и контроля качества печати (вспомогательное печатное оборудование);

________________

* В тексте настоящего стандарта термин "машины" включает также "оборудование" (определение терминов машина и оборудование см. дополнительное приложение ДА).

- бумагоперерабатывающие машины, т.е. машины для обработки, переработки и отделки бумаги, картона и других подобных материалов и изделий из них, которые обрабатываются, перерабатываются или отделываются аналогичными способами.

Примечание - Другими подобными материалами являются, например, гладкий картон, гофрокартон, пластмассовая пленка, алюминиевая фольга, листовой металл и фотобумага.

1.2 В настоящем стандарте рассмотрены все известные существенные опасности, характерные для полиграфических машин и оборудования, при условии их применения по назначению и в условиях, предусмотренных изготовителем (см. раздел 4).

1.3 Настоящий стандарт не распространяется на полиграфические машины и оборудование, изготовленные до даты введения его в действие.

1.4 Настоящий стандарт не распространяется на:

- машины бобинорезальные и листорезальные, используемые в процессах отделки бумаги и изделий из бумаги (см. EN 1034-1:2000 [30], EN 1034-3:2000 [31], EN 1034-5:2005 [32]);

- машины офисные подборочные с фрикционным самонакладом;

- машины для обработки почтовых отправлений;

- машины для наполнения упаковки (например, машины для фасовки, наполнения и закрытия упаковки);

- текстильные печатные машины.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы перечисленные ниже ссылочные стандарты*. Для приведенных в тексте настоящего стандарта датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных ссылок применяют последнее издание ссылочного стандарта (включая все его изменения).

________________

* В данном разделе знаком сноски (**) отмечены заменные стандарты. Однако для однозначного соблюдения требований настоящего стандарта, выраженного в датированной ссылке, рекомендуется использовать только указанные в этих ссылках издания.

Таблицу соответствия национальных стандартов международным см. по ссылке. -

EN 294:1992** Safety of machinery - Safety distances to prevent danger zones being reached by the upper limbs (Безопасность машин. Безопасные расстояния для предохранения верхних конечностей от попадания в опасную зону)

EN 349:1993** Safety of machinery - Minimum gaps to avoid crushing of parts of the human body (Безопасность машин. Минимальные расстояния для предотвращения защемления частей тела человека)

EN 574:1996** Safety of machinery - Two-hand control devices - Functional aspects - Principles for design (Безопасность машин. Двуручные устройства управления. Функциональные аспекты. Принципы конструирования)

EN 953:1997** Safety of machinery - Guards - General requirements for the design and construction of fixed and movable guards (Безопасность машин. Защитные ограждения. Общие требования по конструированию и изготовлению неподвижных и перемещаемых защитных устройств)

EN 999:1998** Safety of machinery - The positioning of protective equipment in respect of approach speeds of parts for the human body (Безопасность машин. Расположение защитных устройств с учетом скоростей приближения частей тела человека)

EN 1037:1995** Safety of machinery - Prevention of unexpected start-up (Безопасность машин. Предотвращение неожиданного пуска)

EN 1088:1995** Safety of machinery - Interlocking devices associated with guards - Principles for design and selection (Безопасность машин. Блокировочные устройства, связанные с защитными ограждениями. Принципы конструирования и выбор)

EN 1127-1:2007 Explosive atmospheres - Explosion prevention and protection - Part 1: Basic concepts and methodology (Взрывоопасные среды. Взрывозащита и предотвращение взрыва. Часть 1. Основополагающие концепции и методология)

EN 1760-1:1997** Safety of machinery - Pressure sensitive devices - Part 1: General principles for the design and testing of pressure sensitive mats and pressure sensitive floors (Безопасность машин. Защитные устройства, реагирующие на давление. Часть 1. Основные принципы конструирования и испытаний ковриков и полов, реагирующих на давление)

EN 1760-2:2001** Safety of machinery - Pressure sensitive devices - Part 2: General principles for the design and testing of pressure sensitive edges and pressure sensitive bars (Безопасность машин. Защитные устройства, реагирующие на давление. Часть 2. Основные принципы конструирования и испытаний кромок и штанг, реагирующих на давление)

EN 12198-1:2000** Safety of machinery - Assessment and reduction of risks arising from radiation emitted by machinery - Part 1. General principle (Безопасность машин. Оценка и снижение рисков, возникающих от излучения, исходящего от оборудования. Часть 1. Основные принципы)

EN 13023:2003** Noise measurement methods for printing, paper converting, paper making machines and auxiliary (Машины и оборудование полиграфические. Методы определения шумовых характеристик. Степени точности 2 и 3)

EN 13463-1:2001 Non-electrical equipment for potentially explosive atmospheres - Part 1: Basic method and requirements (Оборудование неэлектрическое, предназначенное для применения в потенциально взрывоопасных средах. Часть 1. Общие требования)

EN 13463-5:2003** Non-electrical equipment intended for use in potentially explosive atmospheres - Part 5: Protection by constructional safety "с" (Оборудование неэлектрическое, предназначенное для применения в потенциально взрывоопасных средах. Часть 5. Защита конструкционной безопасностью "с")

EN ISO 4871:2009 Acoustics - Declaration and verification of noise emission values of machinery and equipment (ISO 4871:1996) [(Акустика. Заявление и контроль значений шумовых характеристик машин и оборудования (ISO 4871:1996)]

EN ISO 7731:2008 Ergonomics - Danger signals for public and work areas - Auditory danger signals (ISO 7731:2003) [Эргономика. Сигналы опасности для административных и рабочих помещений. Звуковые сигналы опасности (ISO 7731:2003)]

EN ISO 11553-1:2008 Safety of machinery - Laser processing machines - Part 1: General safety requirements (ISO 11553-1:2005) [Безопасность машин. Машины для лазерной обработки. Часть 1. Общие требования безопасности (ISO 11553-1:2005)]

EN ISO 12100-1:2003** Safety of machinery - Basic concepts, general principle for design - Part 1: Basic terminology, methodology (ISO 12100-1:2003) [Безопасность машин. Основные понятия, общие принципы конструирования. Часть 1. Основные термины, методология (ISO 12100-1:2003)]

EN ISO 12100-2:2003** Safety of machinery - Basic concepts, general principle for design - Part 2: Technical principles (ISO 12100-2:2003) [Безопасность машин. Основные понятия, общие принципы конструирования. Часть 2. Технические принципы (ISO 12100-2:2003)]

EN ISO 13732-1:2008 Ergonomics of the thermal environment - Methods for the assesement of human responses to contact with surfaces - Part 1: Hot surfaces (ISO 13732-1:2006) [Эргономика термальной среды. Методы оценки реакции человека при контакте с поверхностями. Часть 1. Горячие поверхности (ISO 13732-1:2006)]

EN ISO 13849-1:2008 Safety of machinery - Safety-related parts of control systems - Part 1: General principles for design (ISO 13849-1:2006) [Безопасность оборудования. Элементы систем управления, связанные с безопасностью. Часть 1. Общие принципы конструирования (ISO 13849-1:2006)]

EN ISO 13850:2008 Safety of machinery - Emergency stop - Principles for design (ISO 13850:2006) [Безопасность машин. Аварийный останов. Принципы проектирования (ISO 13850:2006)]

EN ISO 14121-1:2007** Safety of machinery - Risk assessment - Part 1: Principles (ISO 14121-1:2007) [Безопасность машин. Оценка риска. Часть 1. Принципы (ISO 14121-1:2007)]

EN ISO 14122-1:2001 Safety of machinery - Permanent means of access to machines and industrial plants - Part 1: Choice of fixed means of access between two levels (ISO 14122-1:2001) [Безопасность машин. Средства доступа к машинам стационарные. Часть 1. Выбор стационарных средств доступа между двумя уровнями (ISO 14122-1:2001)]

EN ISO 14122-2:2001 Safety of machinery - Means of permanent means of access to machines and industrial plants - Part 2: Working platforms and gangways (ISO 14122-2:2001) [Безопасность машин. Средства доступа к машинам стационарные. Часть 2. Рабочие площадки и проходы (ISO 14122-2:2001)]

EN ISO 14122-3:2001 Safety of machinery - Means of permanent means of access to machines and industrial plants - Part 3: Stairways, stepladders, and guard-rails (ISO 14122-3:2001) [Безопасность машин. Средства доступа к машинам стационарные. Часть 3. Лестницы и перила (ISO 14122-3:2001)]

EN ISO 14122-4:2004** Safety of machinery - Means of permanent means of access to machines and industrial plants - Part 4: Fixed ladders (ISO 14122-4:2004) [Безопасность машин. Средства доступа к машинам стационарные. Часть 4. Лестницы вертикальные (ISO 14122-4:2004)]

EN 60079-0:2009** Explosive atmospheres - Part 0: Equipment - General requirements (IEC 60079-0:2007) [Взрывоопасные среды. Часть 0. Оборудование. Общие требования (IEC 60079-0:2007)]

EN 60079-1:2007* Explosive atmospheres - Part 1: Equipment protection by flameproof enclosures "d" (IEC 60079-1:2007) [Взрывоопасные среды. Часть 1. Оборудование с видом взрывозащиты "взрывонепроницаемые оболочки "d"" (IEC 60079-1:2007)]

EN 60079-2:2007** Explosive atmospheres - Part 2: Equipment protection by pressurised enclosure "p"" (IEC 60079-2:2007) [Взрывоопасные среды. Часть 2. Оборудование с защитой вида заполнение или продувка оболочки под избыточным давлением "р" (IEC 60079-2:2007)]

EN 60079-5:2007** Explosive atmospheres - Part 5: Equipment protection by powder filling "g" (IEC 60079-5:2007) [Взрывоопасные среды. Часть 5. Защита оборудования кварцевым заполнением оболочки "g" (IEC 60079-5:2007)]

EN 60079-6:2007** Explosive atmospheres - Part 6: Equipment protection by oil immersion "o" (IEC 60079-6:2007) [Взрывоопасные среды. Часть 6. Защита оборудования масляным заполнением оболочки "о" (IEC 60079-6:2007)]

EN 60079-7:2007** Explosive atmospheres - Part 7: Equipment protection by increased safety "e" (IEC 60079-7:2007) [Взрывоопасные среды. Часть 7. Защита оборудования повышенной безопасностью вида "е" (IEC 60079-7:2007)]

EN 60079-10-1:2009 Explosive atmospheres - Part 10-1: Classification of areas - Explosive gas atmospheres (IEC 60079-10-1:2008) [Взрывоопасные среды. Часть 10-1. Классификация зон. Взрывоопасные газовые среды (IEC 60079-10-1:2008)]

EN 60079-10-2:2009** Explosive atmospheres - Part 10-2: Classification of areas - Combustible dust atmospheres (IEC 60079-10-2:2009) [Взрывоопасные среды. Часть 10-2. Классификация зон. Взрывоопасные пылевые среды (IEC 60079-10-2:2009)]

EN 60079-11:2007** Explosive atmospheres - Part 11: Equipment protection by intrinsic safety "i" (IEC 60079-11:2006) [Взрывоопасные среды. Часть 11. Защита оборудования искробезопасной электрической цепью "I" (IEC 60079-11:2006)]

EN 60079-14:2008 Explosive atmospheres - Part 14: Electrical installations design, selection and erection (IEC 60079-14:2007) [Взрывоопасные среды. Часть 14. Проектирование, выбор и монтаж электроустановок (IEC 60079-14:2007)]

EN 60079-25:2004** Electrical apparatus for potentially explosive atmospheres - Part 25: Intrinsic safety "i" (IEC 60079-25:2003) [Электрооборудование для взрывоопасных газовых сред.Часть 25. Искробезопасные системы (IEC 60079-25:2003)]

EN 6079-26:2007** Explosive atmospheres - Part 26: Equipment with equipment protection level (EPL) Ga (IEC 60079-26:2006) [Взрывоопасные среды. Часть 26. Оборудование с уровнем взрывозащиты оборудования (EPL) Ga (IEC 60079-26:2006)]

EN 6079-28:2007** Explosive atmospheres - Part 28: Protection of equipment and transmission systems using optical radiation (IEC 60079-28:2006) [Взрывоопасные среды. Часть 28. Защита оборудования и передающих систем, использующих световое излучение (IEC 60079-28:2006)]

EN 60204-1:2006 Safety of machinery - Electrical equipment of machines - Part 1: General requirements (IEC 60204-1:2005), modified) [Безопасность машин. Электрооборудование машин. Часть 1. Общие требования (IEC 60204-1:2005, модифицированный)]

EN 60825-1:1994** Safety of laser products - Part 1: Equipment classification, requirements and user's guide (Безопасность лазерной аппаратуры. Часть 1. Классификация оборудования, требования и руководство для потребителей)

EN 61000-6-2:2001** Electromagnetic compatibility (EMC) - Part 6-2: Generic standards; Immunity for industrial environment (Электромагнитная совместимость (ЭМС). Часть 6-2. Общие стандарты. Помехоустойчивость для промышленных обстановок)

EN 61010-1:2001 Safety requirements for electrical equipment for measurement, control and laboratory use - Part 1: General requirements (IEC 61010-1:2001) [Требования безопасности электрооборудования для измерения, управления и лабораторного применения. Часть 1. Общие требования (IEC 61010-1:2001)]

EN 61241-14:2004 Electrical apparatus for use in the presence of combustible dust - Part 14: Selection and installation (IEC 61241-14:2004) [Электрооборудование, применяемое в зонах, опасных по воспламенению горючей пыли. Часть 14. Выбор и установка (IEC 61241-14:2004)]

EN 61241-17-2005** Electrical apparatus for use in the presence of combustible dust - Part 17: Inspection and maintenance of elecrtrical installations in hazardous areas (other than mines) (IEC 61241-17:2005) [Электрооборудование, применяемое в зонах, опасных по воспламенению горючей пыли. Часть 17. Проверка и техническое обслуживание оборудования электроустановок во взрывоопасных средах (кроме подземных выработок) (IEC 61241-17:2005)]

EN 61310-1:1995 Safety of machinery - Indication, marking and actuation - Part 1: Requirements for visual, auditory and tactile signals (Безопасность машин. Индикация, маркировка и функционирование. Часть 1. Требования к визуальным, звуковым и тактильным сигналам)

EN 61310-2:1995 Safety of machinery - Indication, marking and actuation - Part 2: Requirements for marking (Безопасность машин. Индикация, маркировка и функционирование. Часть 2. Требования к маркировке)

EN 61496-1:2004 Safety of machinery - Electrosensitive protective equipment - Part 1: General requirements and tests (IEC 61496-1:2004, modified) [Безопасность машин. Электрочувствительные предохранительные устройства. Часть 1. Общие требования и испытания (IEC 61496-1:2004, модифицированный)]

CLC/TS 61496-2:2006 Safety of machinery - Electrosensitive protective equipment - Part 2: Particular requirements for equipment using active opto-electronic protective devices (AOPDs) (IEC 61496-2:2006) [Безопасность машин. Электрочувствительные предохранительные устройства. Часть 2. Специальные требования к предохранительным устройствам, в которых используются активные опто-электронные защитные устройства (IEC 61496-2:2006)]

EN 62061:2005** Safety of machinery - Functional safety of safety related electrical, electronic and programmable electronic control systems (IEC 62061:2005) [Безопасность машин. Функциональная безопасность электрических, электронных и программируемых систем управления (IEC 62061:2005)]

CLC/TR 50404:2003 Electrostatics - Code of practice for avoidance of hazards due to static electricity (Электростатика. Практические правила устранения опасности статического электричества)

3 Термины и определения

________________

* В настоящем разделе в скобках после термина на русском языке указан аналог термина на английском и немецком языках соответственно.

В настоящем стандарте применены термины и определения, приведенные в EN ISO 12100-1:2003, а также следующие термины с соответствующими определениями**:

_______________

** См. также дополнительное приложение ДА.

3.1 опасные места (Danger points; Gefahrstellen): Установленные участки опасной зоны машин, где работники могут получить повреждение в результате перемещения:

- частей машин;

- инструмента машины или частей инструмента;

- полуфабрикатов или частей полуфабрикатов;

- обрабатываемых материалов.

Примечание - Опасные места могут быть, например, в зубчатых, цепных и червячных приводах, клиновых и плоскоременных, струнных и тросовых приводах, в тянущих и опорных элементах транспортеров непрерывного действия, в колесах со спицами и маховиках, на валах и торцах валов, валиках, каретках, толкателях и подобных частях, у инструмента и в зажимных приспособлениях.

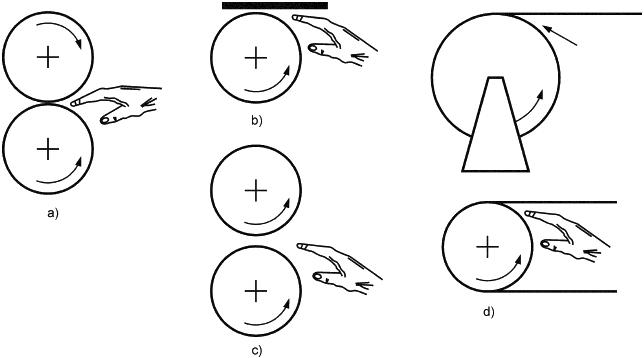

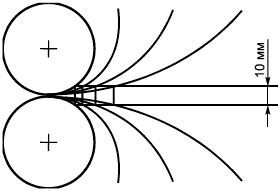

3.2 места затягивания (Inrunning nips; Einzugstellen): Опасные места, образуемые вращающимися валиками, цилиндрами, рулонами или барабанами, создающими опасность затягивания частей тела или тела целиком, а именно между:

a) двумя валиками с противовращением;

b) одним вращающимся валиком и примыкающей неподвижной частью машины;

c) вращающимися валиками и лентами транспортера с одинаковым направлением вращения, но с различными окружными скоростями или свойствами поверхности (трение);

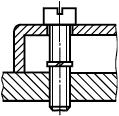

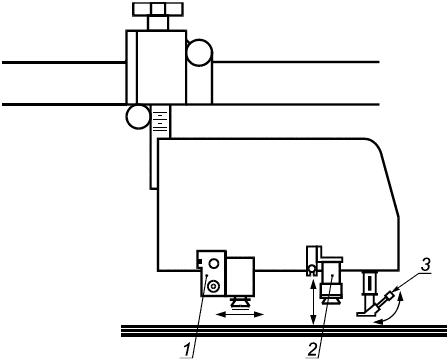

d) ведущим валиком и приводным ремнем, лентой транспортера и, например, рулоном (см. рисунок 1).

Места затягивания находятся также на неприводных валиках (направляющие валики), которые приводятся в движение перемещением бумажной ленты. Степень этой опасности будет зависеть от ряда факторов, например, типа и прочности материала, угла охвата, скорости движения бумажной ленты, силы инерции.

Рисунок 1 - Примеры мест затягивания

|

Рисунок 1 - Примеры мест затягивания

3.3 встроенные устройства для подъема и опускания стопы (Integrated pile lifting and lowering device; Integrierte Stapelhub- und absenkeinrichtungen): Устройства для подъема и опускания стопы, встроенные в самонаклады или приемные устройства листов и заготовок.

3.4 максимальный формат (Format size; ![]() ): Максимальный размер листов, заготовок (максимальная длина на максимальную ширину), которые могут быть отпечатаны или переработаны машиной.

): Максимальный размер листов, заготовок (максимальная длина на максимальную ширину), которые могут быть отпечатаны или переработаны машиной.

3.5 регулярный доступ (Routine and regular access; ![]()

![]() Eingriffe): Постоянно повторяющийся доступ в опасное место, необходимый в процессе нормальной производственной деятельности, после окончания движения рабочего органа (инструмента).

Eingriffe): Постоянно повторяющийся доступ в опасное место, необходимый в процессе нормальной производственной деятельности, после окончания движения рабочего органа (инструмента).

3.6 рулонные материалы (Web-type materials; ![]() Materialien): Рулоны бумаги, картона, пленки и подобных материалов, которые подлежат обработке.

Materialien): Рулоны бумаги, картона, пленки и подобных материалов, которые подлежат обработке.

3.7 устройства для размотки рулонов (Reel rewinding devices; Rollen-abwickeleinrichtungen): Части машины, используемые для размотки рулонного материала в целях его обработки.

3.8 устройства для намотки рулонов (Reel unwinding devices; Rollen-aufwickeleinrichtungen): Части машины, используемые для намотки обработанного рулонного материала.

3.9 листоотделяющие устройства (Separating elements; Vereinzelungselemente): Элементы самонаклада листов, заготовок или других подобных материалов, с помощью которых отдельные листы, заготовки и т.д. отделяются от стапеля и подаются в машину.

3.10 возвышенные рабочие площадки (Raised workplaces; ![]()

![]() ): Рабочие площадки, возвышающиеся не менее чем на 0,5 м над базовым уровнем обслуживания.

): Рабочие площадки, возвышающиеся не менее чем на 0,5 м над базовым уровнем обслуживания.

3.11 редко используемый доступ (Infrequently used access; Selten genutzte ![]() ): Доступ к рабочим площадкам, который используют для регулировки, наладки и обслуживания, но не используют в производственном процессе.

): Доступ к рабочим площадкам, который используют для регулировки, наладки и обслуживания, но не используют в производственном процессе.

3.12 гладкие цилиндры/валики (Smooth cylinders/rollers; Glatt rundlaufender Zylinder/Walzen): Симметричные гладкие тела вращения (цилиндры, валики) без углублений и без острых или режущих кромок.

3.13 контроль остатка стопы (Residual pile monitoring; ![]() ): Автоматический контроль остатка стопы в самонакладе с помощью сенсорных устройств. Машина останавливается прежде, чем подан последний лист (заготовка) с тем, чтобы этот лист (заготовка) защищала отделяющие устройства самонаклада.

): Автоматический контроль остатка стопы в самонакладе с помощью сенсорных устройств. Машина останавливается прежде, чем подан последний лист (заготовка) с тем, чтобы этот лист (заготовка) защищала отделяющие устройства самонаклада.

3.14 электрочувствительное предохранительное устройство*; ЭЧПУ (Electro-sensitive protective device; ESPD;![]() wirkende Schutz- einrichtung; BWS).

wirkende Schutz- einrichtung; BWS).

________________

* Определение термина см. приложение ДА, п.4.

3.15 устройство управления с удержанием (устройство управления с автоматическим возвратом в исходное положение, устройство управления в толчковом режиме) (Hold-to-run device; Tipptaster): Устройство управления, в котором орган ручного управления при его отпускании автоматически возвращается в позицию останова и которое приводит в действие и поддерживает работу машины только при воздействии на орган ручного управления.

3.16 доступные опасные зоны (accessible danger zones; Begehbarer Gefahrbereihe): Зоны, в которых предусмотрены защитные ограждения или, например, электрочувствительные предохранительные устройства для защиты доступа всем телом.

4 Перечень существенных опасностей

4.1 Настоящий раздел содержит все существенные опасности, которые имеют отношение к настоящему стандарту, признанные существенными при его подготовке путем оценки риска для оборудования, на которое распространяется действие данного стандарта и которые требуют принятия мер по устранению или снижению риска.

Примечание - Изготовитель должен проверить путем оценки риска является ли перечень опасностей, приведенный в таблице 1, полным и применимым для данной конкретной машины. Способы и правила применения мер по снижению риска приведены в EN ISO 14121-1 и EN ISO 12100.

Таблица 1 - Существенные опасности, опасные зоны, меры безопасности

Существенные опасности | Опасные зоны | Меры безопасности: ссылки на структурные элементы в | ||

настоящем стандарте | EN ISO | EN ISO 14121-1:2007 Приложение А Таблица А.1 | ||

Механические опасности: | Производственная зона: | 4.2.1 | 1 | |

- раздавливание, придавливание, отдавливание или защемление; | - между валиками, цилиндрами, барабанами; | 5.2.1.1 | ||

| - при коротких прямолинейных перемещениях; | 5.2.1.3 | ||

разрубание; | - колеса, перемещающиеся по полу; | 5.2.1.4 | ||

- порез или разрез; | - вращающиеся маховички; | 5.2.1.5 | ||

- наматывание (запутывание); | - опасности придавливания к элементам конструкции здания; | 5.2.1.6 | ||

- затягивание или захват; | - защитные ограждения; | 5.2.2 | ||

- удар | - доступные опасные зоны; | 5.2.3.1 | ||

- регулировка, чистка, техническое обслуживание и устранение неисправностей (режим управления с удержанием); | 5.2.3.2, | |||

- безопасная проводка рулонного материала; | 5.2.3.5 | |||

- опасность удариться в проходах, подходах; | 5.2.12.1.3 | |||

- неподвижные ножи; | 5.3.1 | |||

- вращающиеся инструменты; | 5.3.2 | |||

- транспортирование опасных инструментов; | 5.3.3 | |||

- на самонакладах и приемных устройствах (устройства подъема и опускания стапеля); | от 5.3.4.3 до 5.3.4.10 | |||

- секции размотки и намотки рулонных материалов | 5.3.5 | |||

Механические опасности, вызываемые: | - устойчивость; | 5.2.13.1 | 4.2 | 1 |

| - подвижные машины; | 5.2.13.2 | ||

| - секции подачи, секции приемки | 5.3.4.1, 5.3.4.2, 5.3.4.11, 7.2.5 | ||

Поскальзывание, спотыкание, падение | Рабочие площадки, лестницы для доступа, проходы, ступени, покрытия пола | 5.2.12 | 4.2.3 | 1 |

Электрические опасности | - электрооборудование (оборудование, оказавшееся под напряжением в результате электрических повреждений); | 5.2.5.1, 5.2.5.8 | 4.3 | 2 |

Тепловое излучение (ожоги) | - устройство для отключения питания, категория останова; | 5.2.5.2, 5.2.5.3 | ||

- электропривод с инвертором напряжения (тока); | 5.2.5.4 | |||

- степень защиты оболочек; | 5.2.5.6 | |||

- измерительные устройства | 5.2.5.9 | |||

Тепловые опасности, ожоги в результате возможных контактов | Горячие части машины | 5.2.14, 7.2.4 | 4.4 | 3 |

Опасности, вызываемые шумом | Все машины | 5.2.15, 7.2.4 | 4.5 | 4 |

Опасности излучений. | Машины с использованием лазера и УФ-излучения | 5.2.16, 7 | 4.7 | 6 |

Опасности, вызываемые взрывом | Машины, в которых применяются горючие жидкости или имеется горючая пыль | 5.2.4, 7.2.4 | 4.8 | 3 |

Опасности из-за несоблюдения принципов эргономики в конструкции | - конструкция органов управления и указатели, предостережения | 5.2.7 | 4.9 | 8 |

машины | - безопасность доступа, рабочих мест, рабочих помостов, проходов | Приложение В | ||

Неудобные позы тела | ||||

Неудобная конструкция, расположение или | - ступени, поручни | 5.2.12.2 | ||

идентификация органов управления | - уравновешивание массы | 5.2.2.5 | ||

- предотвращение образования раздражающих отражений света | 5.2.2.6 | |||

Повреждение, неправильное срабатывание системы управления | - оборудование с безопасной системой управления | 5.2.6, | ||

Повреждения или отказы в цепях безопасности, сбои | - распознавание проводов | 5.2.5.7 | ||

программного управления | - разъединение зажимных конусов | 5.3.5.4 | ||

Внешние воздействия на электрические устройства | - устойчивость к электромагнитным помехам | 5.2.17 | 2 |

5 Требования и/или меры по обеспечению безопасности

5.1 Общее положение

Машины и оборудование должны соответствовать требованиям и/или мерам по обеспечению безопасности, установленным в данном разделе. Кроме того, машина должна быть сконструирована в соответствии с принципами, установленными EN ISO 12100 для опасностей, которые являются характерными, но не существенными и не рассмотрены в настоящем стандарте (например, острые кромки станины машины).

5.2 Общие требования к печатным и бумагоперерабатывающим машинам

5.2.1 Средства защиты опасных мест

5.2.1.1 Места затягивания на цилиндрах, валиках, барабанах, рулонах и других подобных частях должны быть защищены ограждениями или безопасными расстояниями согласно EN 349:1993.

Минимальное безопасное расстояние, установленное для рук, на направляющих валиках считается достаточным, если путем оценки риска установлено отсутствие вероятности доступа человека всем телом или головой.

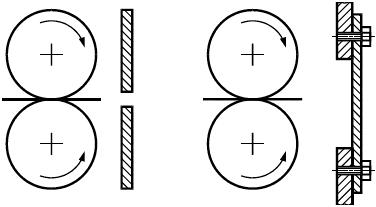

Ограждения должны иметь следующую конструкцию:

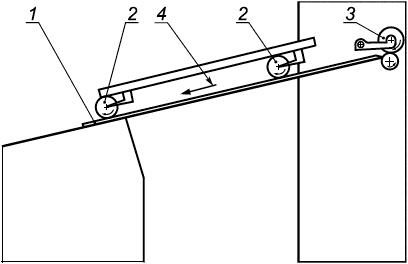

а) ограждения (см. рисунок 2) без проемов или с проемами для подачи материала (например, листов, заготовок, ленты рулонного материала, полуфабрикатов). Безопасные расстояния в зависимости от ширины проемов должны быть установлены по EN 294:1992.

Эти защитные ограждения должны быть сблокированы с опасными движениями в соответствии с 5.2.2 или неподвижными. В случае, когда защитное ограждение с блокировкой открыто, должна действовать одна из мер, установленных в 5.2.3;

Рисунок 2 - Средства защиты мест затягивания

|

Рисунок 2 - Средства защиты мест затягивания

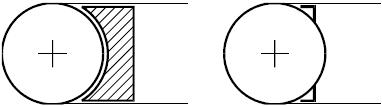

b) неподвижные защитные ограждения, установленные на соответствующих участках для защиты мест затягивания на валиках или цилиндрах с гладкой поверхностью, на всю ширину рабочей поверхности. Зазор между соответствующей частью машины (например, цилиндры, валики с гладкой поверхностью и т.д.) и защитным ограждением не должен быть более 6 мм (см. рисунок 3).

Рисунок 3 - Защита места затягивания с помощью неподвижного ограждения

|

Рисунок 3 - Защита места затягивания с помощью неподвижного ограждения

5.2.1.2 Применение СПУ (сенсорных предохранительных устройств, предохранительных устройств с реакцией на приближение) для защиты мест затягивания допустимо только при соблюдении условия, установленного в 5.2.10.2.

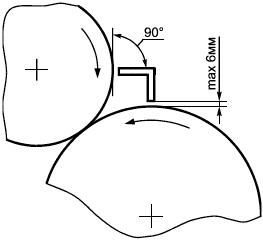

5.2.1.3 Линейное перемещение считается достаточно безопасным, если максимальное расстояние между подвижной и неподвижной частью не превышает 4 мм.

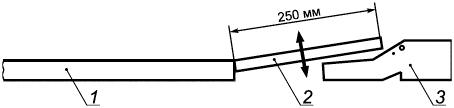

Примечание - К примеру, пуск и останов движения инструмента при закреплении печатных форм, системы возвратно-поступательного движения между верхним и нижним инструментом станков для пробивки отверстий, машин для прикрепления глазков и проволокошвейных машин (см. рисунок 4).

Рисунок 4 - Пример линейного перемещения в устройстве для закрепления печатной формы

|

Рисунок 4 - Пример линейного перемещения в устройстве для закрепления печатной формы

5.2.1.4 В самоходных машинах должны быть защищены места отдавливания между колесами и полом. Защита может быть обеспечена, например, с помощью неподвижных ограждений для защиты ног, установленных таким образом, чтобы расстояние между путем перемещения машины и нижним краем ограждения было не более 15 мм.

5.2.1.5 Маховички и угловые рукоятки не должны самопроизвольно вращаться во время работы машины на рабочей скорости. Это может быть обеспечено, например, расцеплением маховичков и угловых рукояток с машиной во время ее работы с помощью пружины.

5.2.1.6 В тех случаях, когда машины с подвижными частями эксплуатируются в рабочих помещениях, в инструкции по эксплуатации должно содержаться требование к пользователю установить машину таким образом, чтобы предотвратить опасность придавливания персонала между подвижными частями машины и элементами конструкции здания.

5.2.2 Ограждения и блокировки

5.2.2.1 Ограждения должны соответствовать требованиям EN 953:1997. Блокирующие устройства должны соответствовать требованиям EN 1088:1995 (разделы 5 и 6).

Время останова машин различается в зависимости от типа машины, но должно быть по возможности минимальным.

О блокировании см. 5.2.11 (предохранительные путевые выключатели с реакцией на приближение) и 5.2.6 (системы управления).

5.2.2.2 Для защитных оболочек применяют безопасные расстояния по EN 294:1992. Расстояние между полом и нижним краем защитной оболочки должно быть не более 200 мм, а между полом и верхним краем - не менее 1,4 м.

5.2.2.3 Защитные ограждения и дверцы для доступа в защитных оболочках, которые часто открывают или удаляют в процессе работы или для наладки и подготовки к работе, должны быть блокирующими. Защитные ограждения, которые открывают редко, должны быть закреплены таким образом, чтобы их удаление требовало применения инструментов. Такие ограждения также могут быть блокирующими.

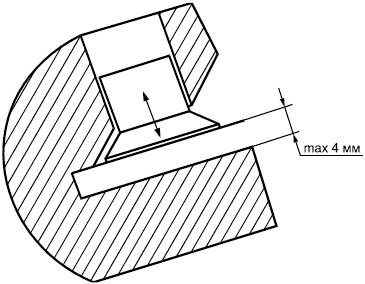

В случае если предполагается удаление применяемых неподвижных защитных ограждений, например для технического обслуживания, регулировки, наладки, элементы крепления ограждений должны оставаться присоединенными к ним или к машине после удаления ограждения (см. рисунок 5).

Рисунок 5 - Пример невыпадающей крепежной детали

|

Рисунок 5 - Пример невыпадающей крепежной детали

Примечание - Ограждения и дверцы считаются удаляемыми "часто", в том числе для технического обслуживания, если их удаляют не менее одного раза в течение рабочей смены. Ограждения и дверцы удаляют для подготовительных операций, например, для:

- загрузки обрабатываемого материала;

- изменения формата;

- смены инструмента;

- регулировки;

- смывки.

5.2.2.4 При автоматическом движении перемещаемых ограждений не должно образовываться опасных мест. Должно быть обеспечено соответствие EN 953:1997.

5.2.2.5 В ограждениях, которые могут открываться, должны быть предусмотрены меры защиты от падения под воздействием силы тяжести, если это создает опасность травмирования.

Мерами, предотвращающими такое падение, могут быть, например:

- устройства для балансировки массы;

- воздушные пружины;

- фиксаторы для удержания элементов машины в открытом положении;

- червячные механические приводы, приводимые в действие устройством управления с удержанием;

- принятие необходимых мер, чтобы центр тяжести ограждения в открытом положении находился достаточно далеко от оси вращения.

Пружины, применяемые для уравновешивания веса, должны быть сконструированы таким образом, чтобы в случае их повреждения не происходило опасное движение закрывания. Предпочтительно применение пружин, работающих на сжатие.

5.2.2.6 В тех случаях, когда необходимо вести наблюдение за производственным процессом, ограждения должны обеспечивать постоянную достаточную видимость функциональных мест без ухудшения видимости из-за отражений света. Это требование обеспечивается, например, с помощью защитных ограждений, окрашенных в черный матовый цвет.

5.2.3 Устройства для регулировки, чистки, устранения неисправностей в процессе эксплуатации и технического обслуживания

5.2.3.1 В тех случаях, когда отсутствует возможность визуально контролировать доступные опасные зоны с позиций, откуда может быть произведен пуск опасного движения, должно быть выполнено одно из следующих требований:

- там, где доступные опасные зоны защищены оболочкой, работник (работники), находящийся внутри защитной оболочки, не должен иметь возможность закрыть блокирующую дверцу доступа, или снаружи оболочки должно быть предусмотрено дополнительное управляющее устройство в таком месте, где оно не может быть приведено в действие изнутри. Любые опасные движения должны быть возможны только после того, как дверца доступа будет закрыта снаружи и приведено в действие управляющее устройство;

- там, где доступные опасные зоны защищены с помощью ЭЧПУ, снаружи опасной зоны должен быть предусмотрен дополнительный орган управления, недоступный с любого места в опасной зоне. Должно быть обеспечено, чтобы пуск опасного движения мог быть возможен только после того, как работник приведет в действие этот дополнительный орган управления.

5.2.3.2 В случае если блокирующее ограждение открыто или удалено, или если работник вошел в опасную зону для выполнения регулировки или корректировки процесса, в которой имеются незащищенные опасные места, пуск машины должен быть возможен только посредством:

а) режима управления с удержанием, имеющего возможность:

1) ограниченного перемещения - не более 25 мм при каждом управляющем воздействии на устройство управления или со скоростью не более 1 м/мин, или

2) ограниченного перемещения - не более 75 мм или со скоростью не более 5 м/мин, если при этом не произойдет значительное возрастание опасности и если предусмотренные в перечислении 1) ограничения могут снизить способность машины выполнять свои функции.

Те же ограничения величины перемещения и скорости должны применяться для устройства управления с удержанием, имеющего конструкцию двуручного управляющего устройства.

Любое двуручное управляющее устройство должно соответствовать требованиям 5.2.8. Остановочный путь должен быть насколько технически возможно малым. Машины должны останавливаться прежде, чем опасность окажется досягаемой.

Пуск машины в режиме управления с удержанием после открывания блокирующего ограждения может быть выполнен без применения многопозиционного переключателя режимов, если производственная операция в процессе управления с удержанием надежно защищена блокирующим устройством.

b) ручным управлением.

Устройство, обеспечивающее ручное управление машиной или частью ее, должно быть сконструировано так, чтобы обслуживающий персонал не подвергался опасности.

5.2.3.3 С места расположения устройства управления с удержание должна быть обеспечена возможность следить за опасными местами и опасными зонами.

5.2.3.4 В тех случаях, когда управление с удержанием применяют в качестве меры защиты опасного места, пуск машины в таком режиме после открывания блокирующего защитного ограждения должен быть возможен только после того, как закрыты другие блокирующие защитные ограждения, находящиеся вне зон, обозреваемых оператором.

5.2.3.5 Должна быть обеспечена безопасная проводка ленты рулонного материала. В устройствах проводки материала с механическим приводом доступ к опасным местам должен быть предотвращен с помощью защитных ограждений.

Доступ к опасным местам считается предотвращенным, если, например:

- в устройствах проводки с помощью тесьмы места затягивания между проводочной тесьмой и натяжным роликом защищены. Защита возможна, например, посредством установки с внешней стороны роликов неподвижного диска радиусом не менее чем на 120 мм больше радиуса ролика;

- в механизированных устройствах проводки с помощью планки с транспортирующими цепями в местах затягивания между цепями и звездочками предусмотрены ограждения, закрывающие насколько возможно места затягивания;

- проводка выполняется в режиме управления с удержанием с ограничением скорости.

5.2.4 Взрывозащита и предотвращение взрыва

5.2.4.1 Электрическое и неэлектрическое оборудование и составные части, предназначенные для применения в потенциально взрывоопасных средах, должны быть сконструированы и изготовлены на основе современного инженерного опыта и соответствовать требуемым категориям для оборудования группы II, чтобы избежать любого источника воспламенения согласно EN 1127-1:2007 (подраздел 5.3). Для отнесения оборудования к соответствующей категории оно должно быть подвергнуто оценке риска воспламенения согласно EN 13463-1:2001 (подраздел 5.2).

5.2.4.2 Взрывозащита и предотвращение взрыва не требуется для оборудования, в котором не применяются горючие жидкости с температурой вспышки ниже 55°С и горючие жидкости в условиях работы не распыляются и не нагреваются выше температуры их вспышки. Все остальное оборудование должно быть сконструировано в соответствии с требованиями EN 1127-1:2007 для зон согласно приложения А.

Примечание 1 - О смывочных устройствах в печатных машинах см. EN 1010-2:2006 (пункт 5.6.6).

Примечание 2 - Нагревание горючей жидкости в условиях работы происходит, например, в секциях проявления пленок и печатных пластин с подогревом ванн.

О сведениях по электропроводности покрытий пола см. требования к инструкции по эксплуатации в 7.2.4.

5.2.4.3 Электрооборудование

5.2.4.3.1 Электрооборудование, предназначенное для применения в потенциально взрывоопасной среде, создаваемой газом, паром, аэрозолью или пылью, должно соответствовать требованиям EN 60079-0. При необходимости эти требования могут быть дополнены или уточнены по EN 60079-6:2007; EN 60079-2:2007; EN 60079-5:2007; EN 60079-1:2007; EN 60079-7:2007; EN 60079-11:2007; EN 60079-25:2004; EN 60079-26:2007; EN 60079-28:2007.

5.2.4.3.2 Оборудование группы II, категорий 1G, 2G или 3G для применения в конкретной зоне должно быть выбрано в соответствии с EN 60079-14:2008 (раздел 5).

5.2.4.3.3 Оборудование группы II, категорий 1D, 2D или 3D для применения в конкретной зоне должно быть выбрано в соответствии с EN 61241-14:2004 и EN 61241-17:2005.

5.2.4.4 Неэлектрическое оборудование

5.2.4.4.1 Неэлектрическое оборудование, предназначенное для применения в потенциально взрывоопасной среде, создаваемой газом, паром, аэрозолью или пылью, должно соответствовать требованиям EN 13463-1:2001 и EN 13463-5:2003 и в случае необходимости должны применяться европейские стандарты для конкретных видов защиты от воспламенения.

5.2.4.4.2 Оборудование группы II, категорий 1G, 1D для применения в зонах класса 0 или 20 соответственно не должно иметь действующие источники воспламенения во время ожидаемых или непредвиденных отказов.

5.2.4.4.3 Оборудование группы II, категорий 2G, 2D для применения в зонах класса 1 или 21 соответственно не должно иметь действующие источники воспламенения в условиях нормальной работы или ожидаемых отказов.

5.2.4.4.4 Оборудование группы II, категорий 3G, 3D для применения в зонах класса 2 или 22 соответственно не должно иметь действующие источники воспламенения в условиях нормальной работы.

5.2.4.5 Температура поверхности всех составных частей неэлектрического оборудования категорий 1 и 2 при наличии вероятности их контакта с потенциально взрывоопасной средой и температура потенциально взрывоопасной среды не должна превышать 80% температуры самовоспламенения в °С газов или паров. Температура поверхности всех горячих частей при наличии опасности их контакта с пылевыми облаками не должна превышать 2/3 минимальной температуры самовоспламенения в °С пылевого облака.

5.2.4.6 На поверхностях, где отложение потенциально накаляющейся пыли не может быть принудительно предотвращено, температура поверхности всех частей неэлектрического оборудования не должна превышать минимальной температуры самовоспламенения пылевого слоя соответствующей толщины минус 75 K.

См. EN 60079-10-1:2009 [35].

5.2.4.7 Тормоза и муфты должны быть сконструированы так, чтобы они не могли стать источником воспламенения согласно EN 13463-5:2003.

5.2.4.8 Нежелательные электростатические разряды должны быть предотвращены путем заземления и соединения всех металлических частей.

Примечание - Дополнительная информация приведена в CLC/TR 50404:2003.

5.2.4.9 Рукава и трубопроводы, используемые для вытяжки горючей пыли и других огнеопасных материалов (бумага, пластик и т.д.), должны быть электропроводными и заземлены от действия статического электричества (сопротивление менее 10 Ом). Соответствующая рекомендация должна быть приведена в инструкции по эксплуатации.

5.2.4.10 Рукава и трубопроводы для красок, материалов, покрытий, пропитки и клеев, а также для вытяжки испарений растворителя должны быть электропроводными и заземлены от действия статического электричества (сопротивление менее 10 Ом).

Примечание - Об информации для инструкции по эксплуатации см. 7.2.4.

5.2.4.11 Расстояние между электродвигателем привода мешалки для регулирования вязкости и наружным фланцем размешивающего устройства должно быть не менее 50 мм (крепление фонарного типа). Для усиления защитного действия рекомендуется также установка диска на валу электродвигателя.

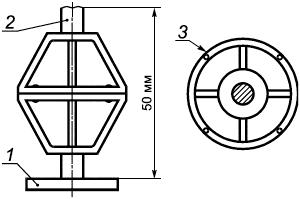

Примечание - Это предотвращает попадание испарений растворителя через ось мешалки в электромотор (см. рисунок 6).

Рисунок 6 - Расстояние между электродвигателем привода и мешалкой (крепление фонарного типа)

|

1 - электродвигатель привода; 2 - мешалка; 3 - вид сверху

Рисунок 6 - Расстояние между электродвигателем привода и мешалкой (крепление фонарного типа)

5.2.4.12 Электродвигатель привода рециркуляционных насосов резервуара подачи краски, материалов для покрытий, пропитки или клеев должен быть защищен от взрыва согласно EN 60079-1:2007. В тех случаях, когда на насосе установлены предохранительные выключатели двигателя, достаточно применение EN 60079-7:2007.

5.2.5 Электрооборудование

5.2.5.1 Электрооборудование должно быть сконструировано таким образом, чтобы все электрические опасности (например, поражение электрическим током, ожоги) были предотвращены согласно EN 60204-1:2006. Требования EN 60204-1:2006 должны быть выполнены с учетом нижеследующих дополнений.

5.2.5.2 Машины должны быть оснащены устройством отключения питания согласно EN 60204-1:2006 (перечисление а) или с) пункта 5.3.2). Это устройство должно иметь средство запирания в положении ОТКЛЮЧЕНО. В тех случаях, когда приведение в действие устройств аварийного останова осуществляется гальваническим разъединением с источником питания в результате понижения напряжения, следует применять автоматический выключатель согласно EN 60204-1:2006 (перечисление с) пункта 5.3.2). В тех случаях, когда электрические цепи согласно EN 60204-1:2006 (пункт 5.3.5) не размыкаются устройством отключения питания, такие цепи должны иметь собственное устройство отключения.

См. также 5.2.7.5.

5.2.5.3 Устройства аварийного останова должны быть выполнены в соответствии с EN 60204-1:2006 (подпункт 9.2.5.4.2) в категории останова 0 или 1. В машинах, в которых места затягивания защищены подвижными нажимными отключающими устройствами согласно 5.2.10, аварийный останов должен действовать в категории 1.

См. также 5.2.6.1.2.

5.2.5.4 В электроприводах с инвертором напряжения (тока) при приведении в действие устройства аварийного останова в отклонение от EN 60204-1:2006 (подпункт 9.2.5.4) допускается останов двигателя в категории 2 согласно EN 60204-1:2006 (пункт 9.2.2), если:

- блокировка импульсов в инверторе и

- отключение подачи напряжения к датчику положения механизма и связанной с ним цепи управления функционально разнесены в соответствии с уровнем эффективности защиты (УЭЗ) PL "d" по EN ISO 13849-1:2008 или уровнем полноты безопасности (УПБ) SIL2 по EN ISO 62061:2005.

5.2.5.5 В случае если по условиям работы требуется применение категории останова 2 по EN 60204-1:2006 (пункт 9.2.2) (т.е. останов с сохранением подачи энергии к исполнительным механизмам), режим останова должен контролироваться и поддерживаться.

5.2.5.6 Электрические устройства и провода должны быть размещены так, чтобы была предотвращена опасность механического воздействия на них и влияния окружающей среды. Защитные оболочки электрических устройств должны обеспечивать степень защиты в пределах IP 54 по EN 60529:1991 [36].

5.2.5.7 Для изолированных одножильных проводов, расположенных между двумя клеммами внутри оболочки (например, шкафа управления), должен быть использован один из следующих методов идентификации проводов:

- идентификация с помощью цифр или букв;

- идентификация цветом согласно EN 60204-1:2006 (пункт 13.2.4);

- закрепление проводов в определенном положении (например, фиксирование проводки "гребенкой"), с тем чтобы надежно предотвратить любое спутывание проводов при замене электрических компонентов;

- или другие адекватные методы.

5.2.5.8 Электрооборудование должно быть сконструировано так, чтобы оно могло выдержать испытания, предусмотренные EN 60204-1:2006 (подразделы 18.2-18.6). Испытания напряжением, установленные EN 60204-1:2006 (подраздел 18.4), для электронных цепей управления, содержащих компьютерные системы или компоненты электронных устройств управления, не требуются.

5.2.5.9 Измерительные устройства, являющиеся составной частью машин, должны соответствовать EN 61010-1:2001.

5.2.6 Системы управления

5.2.6.1 В случае если в автоматическом режиме управления пуск оборудования или повторный пуск после остановки или изменения режима работы происходит без вмешательства оператора, опасные зоны должны быть защищены для предотвращения пуска в случае, если работник находится в опасной зоне, и доступа, когда машина на ходу.

5.2.6.2 Сбой в аппаратных средствах или программном обеспечении системы управления не должен создавать опасные ситуации.

Примечание - Требования к частям системы управления, связанным с обеспечением безопасности, перечислены в таблице 2.

5.2.6.3 Требования к системам управления допечатными, печатными машинами и оборудованием, автоматическим подающим устройствам и машинам, не перечисленным в 5.2.6.4.

5.2.6.3.1 Части гидравлических/пневматических систем управления, связанные с обеспечением безопасности, должны соответствовать уровню эффективности защиты (УЭЗ) как минимум PL "с" по EN ISO 13849-1:2008. В случае наличия неустранимого риска травмирования головы или туловища, части, связанные с обеспечением безопасности, должны соответствовать уровню эффективности защиты (УЭЗ) как минимум PL "d" по EN ISO 13849-1:2008.

Части электрических/электронных систем управления, связанные с обеспечением безопасности, в зависимости от размера возможного ущерба, должны соответствовать EN ISO 13849-1:2008 (требуемому уровню эффективности защиты PL) или EN 62061:2005 (уровню полноты безопасности SIL) с учетом следующего:

- PL "d" или SIL 2

Этот уровень безопасности должен применяться к функциям и системам управления, которые в условиях нормальной эксплуатации могут являться источником неустранимых повреждений или повреждений головы или туловища. Эти функции приведены в таблице 2.

- PL "с" или SIL 1

Этот уровень безопасности должен применяться к функциям и системам управления при отсутствии неустранимых повреждений или повреждений головы или туловища. Эти функции приведены в таблице 2.

Нижеперечисленные системы управления должны соответствовать как минимум таблице 2. Требования для других систем управления установлены в отдельных частях EN 1010.

Таблица 2 - Применение уровней безопасности

PL | PL | |

Аварийный останов главного привода | X | |

Электрически блокированные защитные устройства (конечные выключатели) | X | |

Режим управления (например, управление с удержанием, заправочная скорость) | X | |

Звуковой предупреждающий сигнал о пуске (мигающие предупреждающие огни) | X | |

Вентиляторы стопы листов на приемке | X | |

Регулировка выравнивающих упоров в самонакладе | X |

Минимальное требование состоит в том, чтобы сбои во вспомогательных реле и контакторах в цепи управления были обнаружены и опасное движение остановлено. В случае использования программируемой электронной системы или программируемого логического контроллера (PLK) как части системы управления, связанной с обеспечением безопасности, неисправности, связанные с безопасностью, должны быть обнаружены и опасное движение остановлено.

При использовании параллельных программируемых электронных систем или PLCs для мониторинга действия сигналов безопасности, обнаружение неисправностей должно вызывать останов опасного движения.

Части, связанные с обеспечением безопасности, цепей аварийного останова, электрических блокирующих цепей, ограничения перемещения или скорости работы при использовании органа управления с удержанием, должны соответствовать как минимум EN ISO 13849-1:2008 или EN 62061:2005.

5.2.6.3.2 В электроприводах с инвертором напряжения (тока) и вентильным двигателем система управления должна быть сконструирована так, чтобы в том случае, когда управляющий сигнал при приведении в действие устройства безопасности вызывает останов машины, главный контактор выключался после окончания установленного времени с помощью электрического/электронного таймера или с помощью механического тормоза с тормозным моментом большим крутящего момента на валу двигателя. Соответствующими устройствами безопасности могут являться устройства аварийного останова, ЭЧПУ, блокирующее ограждение и сенсорное устройство автоматического отключения.

В электроприводах с инвертором напряжения (тока) и вентильным двигателем, в которых торможение осуществляется реверсированием тока (противовключением), во время действия соответствующей функции останова, в дополнение к блокировке импульсов, главный контактор должен выключаться до завершения нормального времени останова. Подобные функции останова имеют место в результате приведения в действие аварийного останова, блокированных ограждений, предохранительных устройств с реакцией на приближение (СПУ), ЭЧПУ, завершения движения на рабочей и заправочной скорости.

Примечание - В электроприводах с инвертором напряжения (тока) и вентильным двигателем скорость вращения двигателя изменяется, например, изменением частоты подаваемого напряжения.

5.2.6.3.3 В случае если устройство аварийного останова совмещено с главным контактором, обнаруживающим понижение напряжения питания, система отключения подачи главного источника энергии должна соответствовать как минимум уровню эффективности защиты (УЭЗ) PL "с" по EN ISO 13849-1:2008 или уровню полноты безопасности (УПБ) SIL 1 по EN ISO 62061:2005.

Примечание - Обычно размыкающий контакт устройства аварийного останова напрямую отключает подачу питания на низковольтную отключающую катушку при обнаружении падения напряжения.

5.2.6.3.4 В случае когда для регулировки или наладки с открытыми защитными ограждениями или отключенными другими предохранительными устройствами, необходимо обеспечить движение машины на пониженной скорости или с ограниченным перемещением посредством, например, устройства управления с удержанием или двуручного управляющего устройства, подобное движение машины должно быть ограничено пределами видимости работника, приводящего в действие устройство управления с удержанием или двуручное управляющее устройство. Блокирующие части системы управления, связанные с безопасностью, обеспечивающие подобную функцию, должны соответствовать как минимум уровню эффективности защиты (УЭЗ) PL "b" по EN ISO 13849-1:2008 или уровню полноты безопасности (УПБ) SIL 1 по EN 62061:2005.

5.2.6.3.5 Система контроля остатка стопы должна соответствовать как минимум уровню эффективности защиты (УЭЗ) PL "b" по EN ISO 13849-1:2008 или уровню полноты безопасности (УПБ) SIL 1 по EN 62061:2005.

5.2.6.4 Повышенные требования к системе управления машин с ручной подачей

Примечание - Например, одноножевые резальные машины, тигельные машины с ручной подачей, машины трафаретной печати с ручной подачей и машины для высечки этикеток с ручной подачей.

5.2.6.4.1 Части, связанные с обеспечением безопасности, гидравлической/пневматической системы управления, должны соответствовать как минимум уровню эффективности защиты (УЭЗ) PL "d" по EN ISO 13849-1:2008.

В непрограммируемых электрических/электронных системах управления (например, реле, контактор, резистор) части, связанные с обеспечением безопасности, должны как минимум соответствовать уровню эффективности защиты (УЭЗ) PL "е" по EN ISO 13849-1:2008 или уровню полноты безопасности (УПБ) SIL 3 по EN 62061:2005.

Программируемые системы управления должны соответствовать уровню полноты безопасности (УПБ) SIL 3 по EN 62061:2005 или уровню эффективности защиты (УЭЗ) PL "е" по EN ISO 13849-1:2008. В случае применения уровня эффективности защиты PL

"е" по EN ISO 13849-1:2008 должно быть применено разнообразие технических характеристик, архитектуры аппаратных средств и кодирования.

Для выполнения требований уровню эффективности защиты (УЭЗ) PL "е" по EN ISO 13849-1:2008 или уровня полноты безопасности (УПБ) SIL 3 по EN 62061:2005 должно быть обеспечено дублирование главного контактора. Сбои должны обнаруживаться и вызывать отключение в соответствии с EN 60204-1:2006.

О требованиях к предохранительным путевым выключателям см. 5.2.11.

5.2.6.4.2 Машины с ручной подачей с электронной системой торможения должны иметь дублирующий механический тормоз. Тормозной момент механического тормоза должен быть больше максимального крутящего момента на валу электропривода с инвертором напряжения (тока) и вентильным двигателем.

Примечание - Электронные тормоза применяются в электроприводах с инвертором напряжения (тока) и вентильным двигателем, в которых эффект торможения создается обратной подачей энергии (реверсированием) в цепь.

5.2.6.5 Органы беспроводного дистанционного управления должны соответствовать EN 60204-1:2006 (пункт 9.2.7). Автоматический останов согласно EN 60204-1:2006 должен быть приведен в действие в случае не получения правильных управляющих сигналов, включая потерю связи.

5.2.7 Индикаторы, маркировка, органы управления, устройства предупредительной сигнализации о пуске

5.2.7.1 Должны быть выполнены требования к индикации, маркировке, органам управления, установленные EN 61310-1:1995 и EN 61310-2:1995.

5.2.7.2 В машинах с ограниченным обзором и затрудненным общением между обслуживающим персоналом должны быть предусмотрены устройства предупредительной сигнализации о пуске, издающие четко различимый звуковой сигнал перед пуском машины. Должны быть выполнены требования, установленные в приложении В. В дополнение к устройству звуковой сигнализации может требоваться одно или более устройств визуальной сигнализации.

Общий обзор может быть ограничен и общение между персоналом затруднено, если:

- длина машины превышает 7 м; или

- в печатных машинах имеется более одной печатной секции и высота машины от уровня пола превышает 1,6 м; или

- панели управления в тигельных автоматах расположены в местах, с которых не имеется возможность следить за зоной удаления отходов.

В случае если предупредительную сигнализацию о пуске применяют часто, следует учитывать условия, установленные EN ISO 12100-2:2003 (подраздел 5.3).

5.2.7.3 В машинах должно быть предусмотрено по крайней мере одно устройство для пуска и останова. Эта функция может быть также выполнена устройством отключения питания, установленным на машине. Коммутационные устройства для управления пуском и остановом и относящиеся к ним органы управления должны соответствовать EN 60204-1:2006 и EN ISO 12100-2:2003.

5.2.7.4 Органы управления коммутационных устройств для пуска опасных движений должны быть защищены от непреднамеренных воздействий.

5.2.7.5 Машины должны иметь отдельные главные коммутационные устройства для каждого вида используемой энергии. Должны быть выполнены требования EN 1037:1995.

5.2.7.6 Устройства аварийного останова должны соответствовать требованиям EN 13850:2007 и EN 60204-1:2006.

5.2.8 Двуручные управляющие устройства

5.2.8.1 Двуручные управляющие устройства как устройства безопасности должны обеспечивать остановку любого опасного движения при отпускании хотя бы одного из органов ручного управления. Опасное движение должно останавливаться в течение времени, при котором, принимая во внимание скорость движения рук, не создается опасности для оператора. За основу следует принимать скорости движения рук, установленные EN 999:1998. Должны быть выполнены требования к двуручным управляющим устройствам типа III по EN 60204-1.

5.2.8.2 В гидравлических/пневматических двуручных управляющих устройствах должны быть выполнены требования, установленные для устройств типа III А, в электрических/электронных двуручных управляющих устройствах - для устройств типа III В по EN 574:1996.

5.2.8.3 В отступление от 5.2.8.2 гидравлические/пневматические двуручные управляющие устройства, защищающие опасные места, требующие регулярного доступа, должны удовлетворять требованиям к устройствам типа III С по EN 574:1996.

5.2.8.4 В соответствии с 5.2.3.4 могут применяться двуручные управляющие устройства на переносном кабеле для наладки и устранения неисправностей. В этих случаях EN 999:1998 не применяют. Переносные кабели должны иметь достаточную прочность, чтобы выдержать любые возможные механические воздействия. Должны быть обеспечены меры для предотвращения выдергивания из разъема подводящего провода.

5.2.9 Электрочувствительные предохранительные устройства (ЭЧПУ)

5.2.9.1 ЭЧПУ, предназначенные для выполнения функций безопасности, должны соответствовать требованиям к устройствам типа 2 по EN 61496-1:2004 и CLC/TS 61496-2:2006.

5.2.9.2 В отступление от 5.2.9.1 ЭЧПУ, которые защищают регулярный доступ в опасные зоны, должны удовлетворять требованиям к устройствам типа 4 по EN 61496-1:2004 и CLC/TS 61496-2:2006.

5.2.9.3 Для правильного размещения ЭЧПУ за основу следует принимать скорость приближения рук согласно EN 999:1998. К ЭЧПУ, установленным в качестве выключающего устройства для предотвращения пуска, EN 999:1998 не применяют. Должны быть установлены дополнительные защитные устройства.

5.2.9.4 В случае если ЭЧПУ применяют для защиты доступа человека всем телом в защищенную опасную зону, должны быть предусмотрены по меньшей мере два ЭЧПУ на высоте 400 мм и 900 мм.

5.2.10 Коврики, реагирующие на давление, нажимные отключающие устройства

5.2.10.1 Коврики, реагирующие на давление (надавливание), должны удовлетворять требованиям EN 1760-1:1997, нажимные отключающие устройства* - требованиям EN 1760-2:2001. Должно быть обеспечено соответствие уровню эффективности защиты (УЭЗ) PL "d" по EN ISO 13849-1:2008 или уровню полноты безопасности (УПБ) SIL 2 по EN 62061:2005 [см. EN 1760-1:1997 (подраздел 4.15) или EN 1760-2:2001 (подраздел 4.18)]. Нажимные отключающие устройства и коврики, реагирующие на давление, защищающие регулярный доступ в опасные места, должны соответствовать как минимум уровню эффективности защиты (УЭЗ) PL

"е" по EN ISO 13849-1:2008 или уровню полноты безопасности (УПБ) SIL 3 по EN 62061:2005 если только в других частях на отдельные виды оборудования не установлено иное.

________________

* Подобные устройства могут быть сконструированы как отключающие планки, скобы, штанги, стержни, проволоки и т.п. (см. приложение ДА).

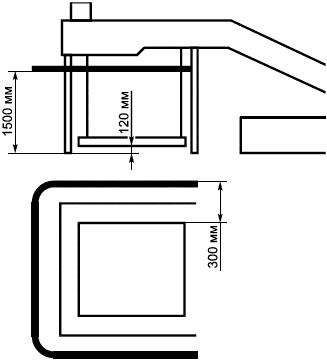

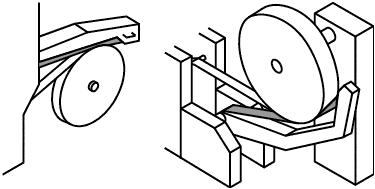

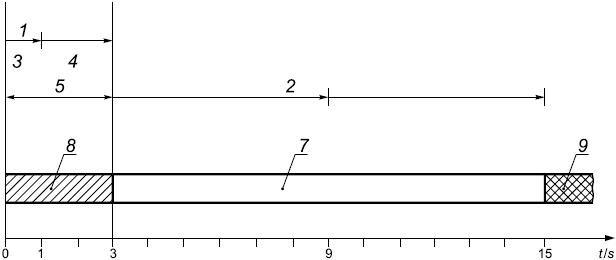

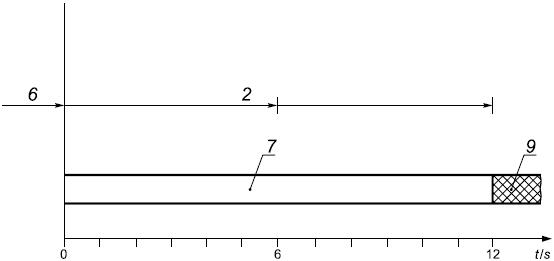

5.2.10.2 СПУ должны действовать так, чтобы опасные движения, которые они защищают, должны быть остановлены прежде, чем опасность окажется досягаемой для персонала (см. рисунок 7).

Рисунок 7 - Нажимные отключающие устройства

|

1 - выемка цилиндра, 2 - место затягивания, 3 - нормальное защитное положение, 4 - положение включения защиты, 5 - максимальное защитное положение, максимальное расстояние останова опасного движения,

максимальная длина перемещения отключающего устройства

Рисунок 7 - Нажимные отключающие устройства

5.2.11 Предохранительные путевые выключатели

5.2.11.1 Должны быть выполнены требования EN 1088:1995 (разделы 5 и 6).

5.2.11.2 Можно исходить из того, что сбои путевых выключателей, изготовленных по EN 60947-5-1:1997 [37] и установленных в соответствии с EN 60204-1, происходить не должны. Для машин, в которых регулярный доступ не требуется, достаточно наличие только одного путевого выключателя для каждого защитного ограждения с блокировкой.

5.2.11.3 Короткое замыкание между двумя электрическими проводами в результате физического воздействия за пределами электрошкафа может быть предотвращено путем защиты кабеля (например, прокладкой его в коробах, в станине машины).

5.2.12 Рабочие площадки, лестницы для доступа, проходы, переходы и возвышенные рабочие места

5.2.12.1 Общие требования

5.2.12.1.1 Для управления рабочим процессом, для наладки, регулировки и текущего обслуживания должны быть предусмотрены безопасные рабочие места, включая средства доступа к ним и проходы, переходы в соответствии с EN ISO 14122-1:2001, EN ISO 14122-2:2001, EN ISO 14122-3:2001 и EN ISO 14122-4:2004.

5.2.12.1.2 Покрытия пола должны быть устойчивыми к скольжению в соответствии с EN ISO 14122-2:2001. Это может быть достигнуто, например, применением профильных стальных плит или покрытий.

5.2.12.1.3 Минимальная свободная высота прохода должна соответствовать требованиям EN ISO 14122-2:2001. В случаях, когда требуемая высота по конструктивным причинам не может быть обеспечена, выступающие части должны иметь защиту из мягкого материала и предупредительную разметку.

5.2.12.1.4 Возвышенные постоянные рабочие места должны иметь свободную рабочую площадь (например, для обслуживания объектов) не менее 1,5 м на человека и ширину не менее 1,0 м в соответствии с эргономическими требованиями.

5.2.12.1.5 Максимальный угол наклона стационарных лестниц для доступа должен быть 45°. С учетом результатов оценки риска могут быть использованы и другие средства доступа. Для редко используемых рабочих мест, которые не могут быть доступны с помощью стационарных лестниц, могут быть использованы безопасные приставные лестницы, если высота доступа составляет не более 2 м.

Примечание - Пример анализа риска приведен в приложении С.

5.2.12.2 Дополнительные средства доступа для редко используемых рабочих площадок

5.2.12.2.1 Безопасные и допустимые по эргономическим требованиям положения тела могут быть обеспечены, например, следующими мерами:

- достаточным количеством поручней, которые могут быть частично доступны с уровня подступа;

- передвижными рабочими площадками;

- стационарными и откидными рабочими площадками.

5.2.12.2.2 Требования к ступеням (закрепленным неподвижно или откидным)

Для одиночных ступеней уровнями доступа могут быть постоянные рабочие площадки или помосты. Необходимо применять следующие размеры:

- нормальная высота ступени 300 мм;

- максимальная высота 500 мм;

- минимальная длина (для одной ноги) 200 мм;

- минимальная длина (для двух ног) 300 мм;

- минимальная ширина (глубина) 300 мм.

В случае если требуется много ступеней (закрепленных неподвижно или откидных), полезная ширина подхода должна составлять не менее 500 мм. Кроме того, необходимо применять следующие размеры:

- максимальная высота расположения верхней ступени 1200 мм;

- максимальная высота промежуточных ступеней 300 мм;

- минимальная ширина (глубина) ступени 200 мм;

- максимальная высота без учета перил 1200 мм.

Во всех случаях ступени должны быть с поручнями.

Рабочие площадки, используемые редко или для кратковременного нахождения на них, должны быть размером не менее 200х200 мм.

5.2.12.2.3 В случае если требуется применение поручней, необходимо применять следующие размеры:

- минимальное расстояние поручней до любой преграды 40 мм;

- минимальная длина поручней 110 мм;

- минимальный диаметр поручней 20 мм.

5.2.12.2.4 Для откидных рабочих площадок, расположенных на высоте от 0,5 до 1,6 м, должны быть предусмотрены по крайней мере одни перила. Такие площадки должны быть защищены от непреднамеренного их перемещения и удобны в обращении.

5.2.13 Устойчивость на всех этапах применения (транспортировка, установка и демонтаж)

5.2.13.1 Машины должны быть сконструированы или оснащены так, чтобы не могли происходить непредвиденные изменения их положения. Должны быть выполнены требования EN ISO 12100-2:2003.

Непредвиденные изменения положения могут быть предотвращены, например:

- соответствующим размером (геометрией) основания;

- низким центром тяжести;

- средствами жесткого закрепления;

- надлежащей конструкцией колес в агрегатах, установленных на рельсах.

5.2.13.2 Передвижные машины (машины на колесах) должны быть защищены от непреднамеренного перемещения. Непреднамеренный ход колес и роликов, не имеющих тормозов, может происходить, например, в следующих машинах: небольших УФ-сушильных устройствах; увлажняющих устройствах; столах для сталкивания; машинах для фальцовки листов, для скрепления картонажей, для шитья проволокой, прикрепления "глазков"; машинах для обвязки продукции, для обжимки и обвязки пачек тетрадей; биговально-просекальных машинах с печатным устройством; машинах для ротационной высечки и машинах, объединенных в поточную линию.

Непреднамеренное перемещение может быть предотвращено, если застопорены по меньшей мере:

- одно колесо из четырех неуправляемых колес;

- одно управляемое колесо из двух неуправляемых и двух управляемых колес;

- два колеса из четырех управляемых колес.

Там, где это возможно, должны быть установлены автоматические тормозящие устройства, например самотормозящие шестерни.

5.2.14 Высокие температуры контактов

Температуры контактов с доступными горячими частями машин не должны быть выше предельных величин, установленных EN ISO 13732-1:2008. Защита от контакта с нагретыми частями может быть осуществлена, например, их изоляцией, ограждением или безопасным расстоянием.

Об информации для инструкции по эксплуатации см. 7.2.4.

5.2.15 Шум

Машины должны быть сконструированы и изготовлены так, чтобы риски от воздушного шума были снижены до самого минимального уровня, прежде всего путем применения мер по снижению шума в источнике звука (см., например, [34]). Результаты применения этих мер по снижению шума оценивают путем сравнения данных об уровне излучения шума по отношению к другим машинам того же типа (см., например, приложение Е).

Измерения для определения уровня излучения шума должно быть выполнено в соответствии с EN 13023:2003.

Об информации по шуму для инструкции по эксплуатации см. 7.2.3.

Примечание 1 - Наиболее значительными источниками шума являются, например:

- зубчатые зацепления (зубчатые передачи);

- гидравлические устройства;

- компрессоры,насосы;

- втягивающие и выпускные воздушные патрубки;

- всасывающие устройства (бумажной пыли, обрезков);

- процесс тиснения бумаги;

- процессы: обрезки, высечки, фальцовки бумаги, картона, измельчения бумаги;

- вращение цилиндров;

- упоры бумажных листов;

- отделение бумаги или картона от печатной формы.

Примечание 2 - Нормативные значения см. приложение Е.

5.2.16 Опасности, создаваемые излучением

5.2.16.1 Лазерные устройства, встроенные в оборудование, должны соответствовать ISO 11553-1:2008, EN 60825-1:1994. В таком оборудовании должны быть предусмотрены неподвижные или блокирующие защитные ограждения для предотвращения доступа в места, в которых эмиссия лазерного излучения в течение предполагаемого времени использования машины выше предельно допустимой величины для класса 1 по EN 60825-1:1994. Для выполнения ремонтных работ возможна работа обученного персонала по управлению машиной без неподвижных или блокирующих ограждений в течение короткого периода времени. В случае если такие доступы требуются в места, где уровень лазерного излучения выше предельно допустимой величины для класса 1, должны быть приняты дополнительные меры по обеспечению безопасности по EN 60825-1:1994.

Примечание - Лазерными устройствами являются, например, лазерные экспонирующие устройства, лазерные гравировальные устройства, лазерные резальные устройства.

К дополнительным мерам безопасности относится, например, инструктирование персонала по применению устройств защиты персонала.

Об информации для пользователя см. раздел 7.

5.2.16.2 Уровень ультрафиолетового излучения, исходящего от оборудования, не должен превышать предельно допустимых величин для категории 1 по EN 12198-1:2000 (таблица В.1) для постоянных рабочих мест, а также редко используемых мест.

Фактические величины излучения определяются согласно EN 12198-1:2000 (приложение В и таблица В.2).

Примечание - УФ-излучение исходит, например, от УФ экспонирующего оборудования и УФ сушильных устройств.

Величины, установленные для категории 1 в EN 12198-1:2000 (приложение В), относятся к максимальной продолжительности облучения в течение 8 ч в день. В тех случаях, когда в установленных точках измерения или в нормальных условиях работы ожидаемое время облучения на работника меньше максимальной продолжительности, предельная величина УФ-В/С излучения 1,0

10

Вт/м

может быть увеличена коэффициентом 8/

(

в ч). Предельная величина УФ-А излучения составляет 10 Вт/м

для времени облучения от 1000 с до 8 ч. В случае если время облучения меньше 1000 с, предельную величину излучения рассчитывают путем деления величины излучения 10000 Дж/м

на время облучения в секундах.

Меньшая максимальная длительность облучения может быть, например, на УФ экспонирующем оборудовании, где излучение прерывается по технологическим причинам на подготовительной стадии операции экспонирования (загрузка оригинала, перемещение в требуемое положение).

Опасности, вызываемые озоном при УФ-излучении, должны быть устранены на стадии конструирования. Возможными средствами уменьшения выделения озона являются установки с низкоозоновыми УФ-лампами или оснащение вытяжным оборудованием.

5.2.17 Устойчивость к электромагнитным помехам