ГОСТ Р МЭК 60068-2-83-2017

Группа Э02

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ИСПЫТАНИЯ НА ВОЗДЕЙСТВИЕ ВНЕШНИХ ФАКТОРОВ

Часть 2-83. Испытания.

Испытание Tf: Испытание на паяемость электронных компонентов для поверхностного монтажа с использованием припойной пасты методом баланса смачивания

Environmental testing. - Part 2-83. Tests. Test Tf. Solderability testing of electronic components for surface mounting devices by the wetting balance method using solder paste

ОКС 31.190

Дата введения 2017-07-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Авангард" (ОАО "Авангард") на основе выполненного собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4, который выполнен российской комиссией экспертов МЭК/ТК 91

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 420 "Базовые несущие конструкции, печатные платы, сборка и монтаж электронных модулей"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 23 марта 2017 г. N 179-ст

4 Настоящий стандарт идентичен международному стандарту МЭК 60068-2-83:2011* "Испытания на воздействие внешних факторов. Часть 2-83: Испытания. Испытание Tf: Испытание на паяемость электронных компонентов для поверхностного монтажа (SMD) с использованием припойной пасты методом баланса смачивания" (IEC 60068-2-83:2011 "Environmental testing - Part 2-83:Tests - Test Tf: Solderability testing of electronic components for surface mounting devices (SMD) by the wetting balance method using solder paste", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные и национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает сравнительное исследование смачиваемости металлических выводов или металлизированных выводов поверхностно монтируемых изделий с припойными пастами.

Примечание - Различные методы испытаний пайки поверхностного монтажа описаны в МЭК 60068-2-58 и МЭК 60068-2-69. МЭК 60068-2-58 устанавливает визуальную оценку с использованием паяльной ванны и метода оплавления, МЭК 60068-2-69 устанавливает оценку баланса смачивания с использованием паяльной ванны.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты*. Для датированных ссылок применяют только указанное издание ссылочного стандарта. Для недатированных ссылок применяют последнее издание ссылочного стандарта (включая все его изменения).

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

IEC 60068-1:1988, Environmental testing. Part 1. General and guidance (Испытания на воздействие внешних факторов. Часть 1. Общие положения и руководство)

IEC 60068-2-20:1979, Environmental testing. Part 2-20. Tests. Test Т. Soldering (Испытания на воздействие внешних факторов. Часть 2-20. Испытания. Испытание Т. Пайка)

IEC 60068-2-58:2004, Environmental testing. Part 2-58. Tests. Test Td. Test methods for solderability, resistance to dissolution of metallization and to soldering heat of surface mounting devices (SMD) (Испытания на воздействие внешних факторов. Часть 2-58. Испытания. Испытание Td. Методы испытаний на паяемость, устойчивость к растворению металлизации и пайкой тепла монтажных устройств на поверхности (SMD))

IEC 60194, Printed board design, manufacture and assembly. Terms and definitions (Платы печатные. Проектирование, изготовление и монтаж. Термины и определения)

IEC 61190-1-3, Attachment materials for electronic assembly. Part 1-3. Requirements for electronic grade solder alloys and fluxed and non-fluxed solid solders for electronic soldering applications (Материалы креплений для электронных сборок. Часть 1-3. Требования к сплавам для припоев электронного назначения и припоям для пайки в электронике с флюсом или без флюса

3 Термины и определения

В настоящем стандарте применены термины по МЭК 60068-1, МЭК 60068-2-20:2008, МЭК 60068-2-58, МЭК 60194 и МЭК 61190-1-3, а также следующие термины с соответствующими определениями:

3.1 смачиваемость: Легкость, с которой металл или металлическое покрытие может быть облужено жидким припоем.

3.2 метод баланса смачиваемости: Метод для измерения показателей смачиваемости и паяемости путем измерения вертикальных сил (разница между поверхностным натяжением и плавучестью), действующих на образец, и их запись в виде функции от времени, когда образец погружен в расплавленный припой.

3.3 начальная точка нагрева: Время старта повышения температуры при нагреве припойной пасты, нанесенной на тестовый зажим.

3.4 нулевая линия: Линия, проведенная до временной оси от силы, испытуемой образцом, записанной испытательным оборудованием (датчиком силы), когда образец вынут из расплавленного припоя после конца измерений.

3.5 тиксотропия: Способность субстанции уменьшать вязкость (разжижаться) от механического воздействия и увеличивать вязкость (сгущаться) в состоянии покоя.

3.6 реология: Раздел физики, изучающий деформации и текучесть вещества, деформационные свойства реальных тел; реология занимает промежуточное положение между теорией упругости и гидродинамикой.

4 Испытания

4.1 Основное описание

Образец держится на креплении, специально подходящем для образца, и подвешивается на чувствительный балансир. Образец погружают в припойную пасту (применимо к испытанию с зажимным устройством), потом припойную пасту нагревают до оплавления. Результирующий вектор вертикальных сил плавучести и поверхностного натяжения (действующие силы), действующих на образец, определяют с помощью датчика и преобразуют в сигнал, который непрерывно записывается или наблюдается как функция времени на самописце или компьютере.

Примечание - Силы смачивания могут быть оценены только для компонентов одинакового размера и формы. Этим методом невозможно достичь абсолютной оценки.

4.2 Методы испытания

Ниже приведены три применяемых метода. Выбор метода должен быть приведен в соответствующих технических условиях.

a) Метод быстрого нагрева. Смачиваемость электродов компонента оценивается, пока припойная паста расплавлена при быстром повышении температуры. Образец погружен в припойную пасту до того, как начнется повышение температуры.

b) Синхронный метод. Смачиваемость электродов компонента оценивается, пока припойная паста расплавлена при быстром повышении температуры. Образец погружается в припойную пасту тогда, когда начинает повышаться температура.

c) Метод температурного профиля. Припойную пасту расплавляют, используя температурный профиль, который применяется в производстве, и оценивают смачиваемость электродов компонента.

Примечание 1 - Это испытание (Tf) может быть применено к выводным поверхностно монтируемым устройствам. Для того, чтобы достичь сопоставимых и повторяемых результатов, испытание Tf следует проводить на прямых выводах.

Примечание 2 - Припойная паста не описана в настоящем стандарте.

5 Предварительная подготовка

Если иное не определено техническими условиями (ТУ) на конкретные изделия, то испытание должно быть проведено с образцом в том виде, в котором он был получен, а также следует соблюдать большую осторожность в обращении с образцом во избежание его загрязнения пальцами или другими предметами. Образец может быть помещен в органический растворитель при комнатной температуре, для того чтобы убрать возможные загрязнения, например жир на поверхности, при условии, если эта подготовка не противоречит ТУ. Дополнительных специальных очистительных работ проводить не требуется. Очищенный таким образом образец может быть высушен на воздухе.

В случае необходимости проведения ускоренного старения, описанного в технических условиях, должен быть применен один из методов МЭК 60068-2-20:2008 (4.1.4 (старение 1)). Также в технических условиях должны быть описаны условия старения.

6 Подготовка

6.1 Припойная паста

Для проведения испытания необходимо использовать припойную пасту, которая должна храниться в герметичном контейнере и темной окружающей среде температурой ниже 10°C, избегая воздействия прямых солнечных лучей. Перед проведением испытания важно правильно подготовить припойную пасту.

a) Припойная паста должна быть извлечена из холодильника, выдержана при нормальных климатических условиях (НКУ) в соответствии с ТУ [нормальные климатические условия: температура (22±3)°C и относительная влажность (50±10)%] в течение 1-2 ч или в соответствии с технической документацией производителя.

b) Открывают контейнер с припойной пастой, убирают внутреннее защитное покрытие, очищают пасту, прилипшую к крышке внутреннего покрытия и стенкам контейнера, и добавляют ее в контейнер.

c) Используя шпатель, аккуратно перемешивают пасту от 1 до 2 мин до ее гомогенизации, соблюдая осторожность во избежание попадания воздуха.

Если необходимо, то допускается осторожно перенести пасту в контейнер в достаточном количестве, следя за тем, чтобы туда не проникал воздух.

6.2 Испытательный стенд в виде пластины

Пластины следует хранить в герметичном контейнере, непосредственно перед началом их использования они должны быть очищены разбавленной соляной кислотой. Для каждого испытания должна быть использована новая пластина.

6.3 Держатель образца

Держатель образца обычно загрязнен флюсом, который применялся во время испытания. Образец должен быть очищен органическим растворителем. При очистке желательно использовать ультразвуковое оборудование.

7 Метод быстрого нагрева

7.1 Оборудование

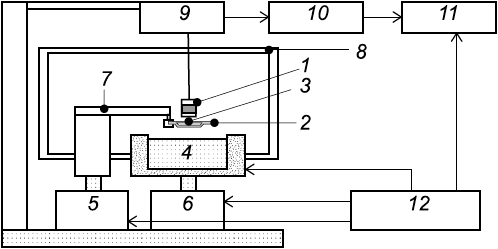

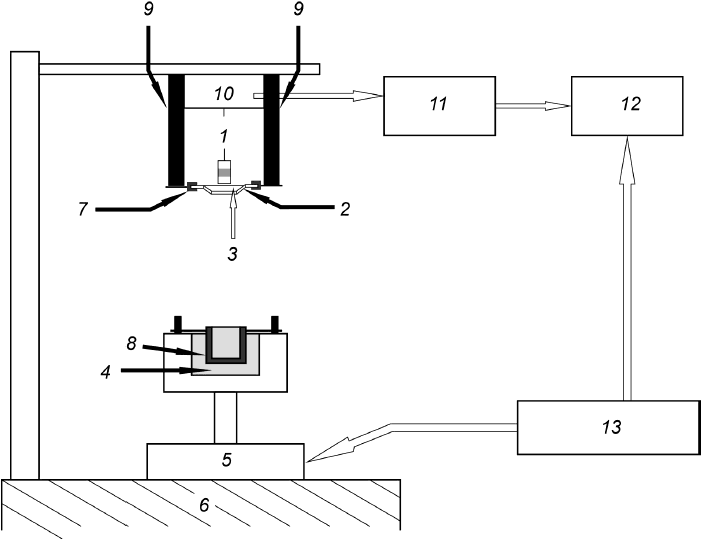

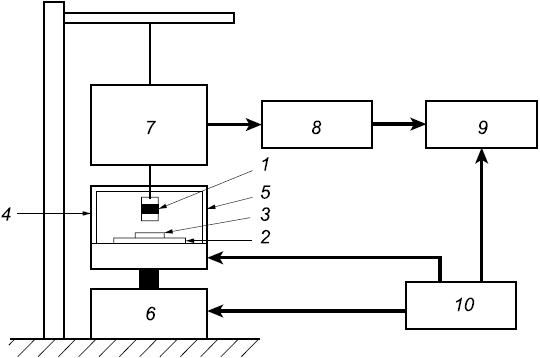

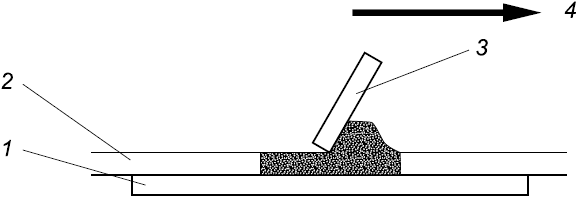

Оборудование, используемое для испытания методом быстрого нагрева, состоит из измерительной, нагревательной и лифтовой систем, показанных на рисунке 1. Детальные требования к оборудованию приведены в приложении A.

a) Измерительная система состоит из датчика силы, который может измерять силу, действующую вертикально на образец, преобразователя сигнала и записывающего устройства.

b) Нагревательная система должна быть способна поддерживать постоянную температуру с точностью ±3°C.

c) Лифтовая система должна быть способна выполнять погружение и извлечение образца, как описано в 7.4.3.

|

1 - образец; 2 - испытательный стенд в виде пластины; 3 - припойная паста; 4 - нагревательная ванна; 5 - лифт для пластины; 6 - лифт для нагревательной ванны; 7 - зажимное устройство для пластины; 8 - корпус; 9 - датчик; 10 - преобразователь сигнала; 11 - записывающее устройство; 12 - контроллер

Рисунок 1 - Пример оборудования для испытания методом быстрого нагрева

7.2 Тестовая пластина

Тестовая пластина должна быть выполнена в соответствии с таблицей 1.

Таблица 1 - Технические требования пластины для испытания методом быстрого нагрева

Предмет | Техническое требование |

Материал | Бескислородный фосфат меди |

Форма | Круговой поддон с отступом |

Размеры: L, W | Меньше, чем 30 мм одна сторона, или меньше, чем общая площадь 900 мм |

Толщина, l | 0,3±0,03 мм |

Диаметры: D | От 9 до 10 мм снизу |

Глубина, h | (0,4±0,04) мм |

Диаметры: D | Внутренний диаметр от (10±0,02) мм, и более 20 мм внешний диаметр |

Толщина изолирующего слоя | (0,035±0,01) мм |

Деформация | ±0,05 мм (для длинной стороны пластины прямоугольной формы) |

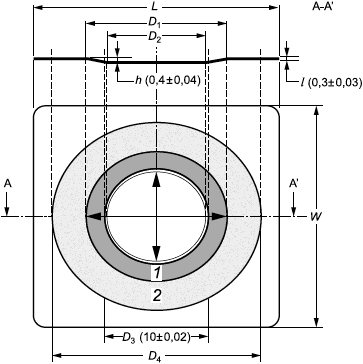

Пример тестовой пластины, используемой в испытании методом быстрого нагрева и синхронным методом, показан на рисунке 2.

|

1 - граница паяльной маски; 2 - паяльная маска; L, W - внешние размеры; D - внешний диаметр; D

- внутренний диаметр; D

- внутренний диаметр паяльной маски; D

- внешний диаметр паяльной маски; h - глубина пластины; l - толщина

Рисунок 2 - Пример испытательного стенда в виде пластины для испытания методом быстрого нагрева и синхронного метода

7.3 Подготовка

См. раздел 6.

7.4 Условия испытания

7.4.1 Температура испытания

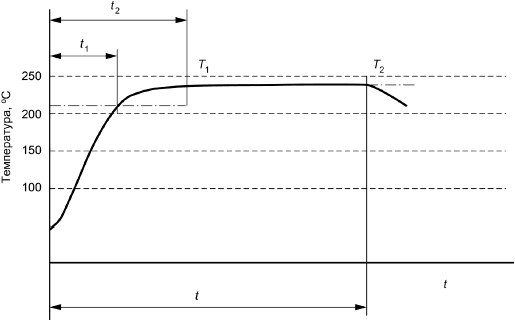

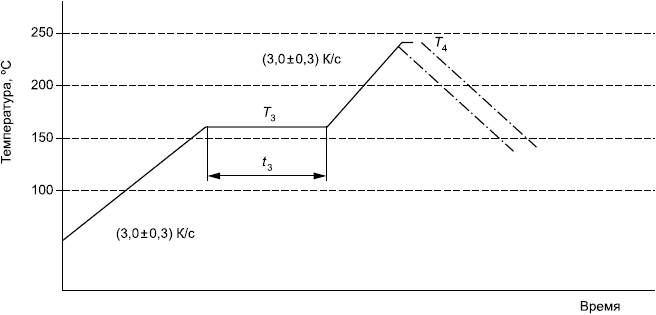

Испытательный стенд в виде пластины должен быть обработан, используя температурный профиль, как показано на рисунке 3.

|

Обозначение величины | SAC | Sn-Pb |

T | 217°C | 183°C |

T | (245±3)°C | (235±3)°C |

T - температура плавления припоя;

t - время испытания;

T - температура испытания;

t - время от начала до достижения температуры T

;

t - время от начала до достижения температуры T

.

Испытание начинается с температуры не более 50°C.

Время от начала испытания до достижения температуры T (t

должно быть не более 1,5 с).

Время от начала испытания до достижения температуры T (t

должно быть не более 3 с).

Скорость охлаждения не регламентируется.

Рисунок 3 - Пример температурного профиля

7.4.2 Насыщение припойной пасты и условия погружения

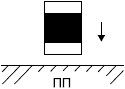

Рекомендованные условия погружения образца в припойную пасту даны в таблице 2. Для компонентов, которые не описаны в таблице 2, условия испытания должны быть описаны в ТУ на компонент.

Таблица 2 - Рекомендованные условия испытания для метода быстрого нагрева и синхронного метода для прямоугольных поверхностно-монтируемых изделий

Размер образца | Глубина погружения | Угол и направление погружения образца в припойную пасту | |

Резисторы | 1005 (0402) | 0,15 | Горизонтально |

1608 (0603) | 0,20 | Прямоугольное поверхностно монтируемое изделие | |

2012 (0805) |

| ||

3216 (1206) | ПП - припойная паста | ||

Конденсаторы | 1005 (0402) | 0,15 | |

1608 (0603) | 0,20 | ||

2012 (0805) | |||

3216 (1206) | |||

| |||

7.4.3 Условия погружения и извлечения образца

Скорость погружения образца в припойную пасту должна быть от 0,5 до 1 мм/с. Скорость погружения пластины в нагревательную ванну должна быть от 1 до 5 мм/с.

7.5 Процедура испытания

Процедура испытания должна быть следующей:

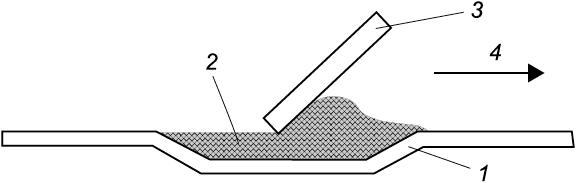

a) устанавливают ровно поверхность пластины, наносят припойную пасту на пластину. Пример показан на рисунке 4;

|

1 - тестовая пластина; 2 - припойная паста; 3 - ракель; 4 - направление движения

Рисунок 4 - Пример применения припойной пасты к тестовой пластине

b) устанавливают образец в зажим, пока не будет достигнут угол, описанный в 7.4.2. Зажим следует поставить в центр пластины, в которую заливают припойную пасту;

c) устанавливают выходной сигнал датчика силы и записывающее устройство на 0;

d) образец погружают в припойную пасту на глубину, описанную в 7.4.2. После этого нагревают пластину для расплавления припойной пасты в соответствии с температурным профилем, как описано на рисунке 3.

Примечание - Может потребоваться погружение образца в припойную пасту на глубину в два или три раза большую, чем глубина, описанная выше, а затем уже на описанную глубину. Назначение этой процедуры в том, чтобы применять флюс на часть образца, которая соответствует погружению перед нагревом;

e) извлекают образец из расплавленной припойной пасты, когда измерение закончено.

Запись результатов заканчивается тогда, когда сила достигает стабильного состояния или установленной продолжительности.

7.6 Предоставление результатов

Самописец записывает силу, действующую на образец в вертикальном направлении. Сила, действующая в верхнем направлении (толкающая сила или плавучесть) записывается как отрицательное значение, и сила, действующая вниз на образец (сила смачивания), записывается как положительное значение.

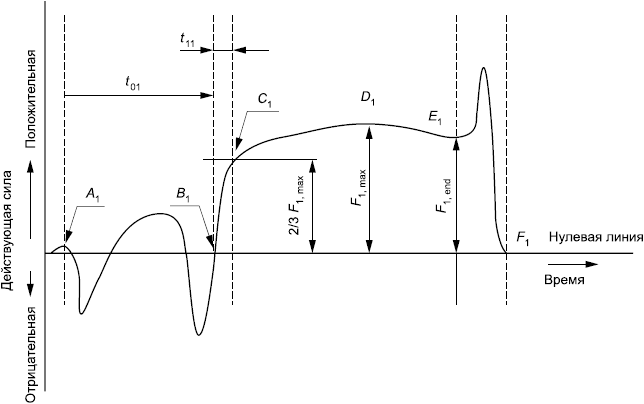

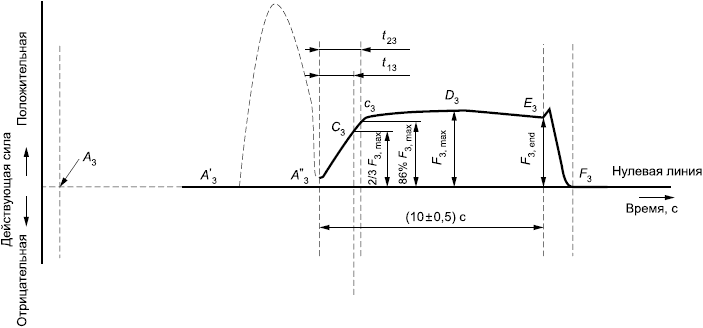

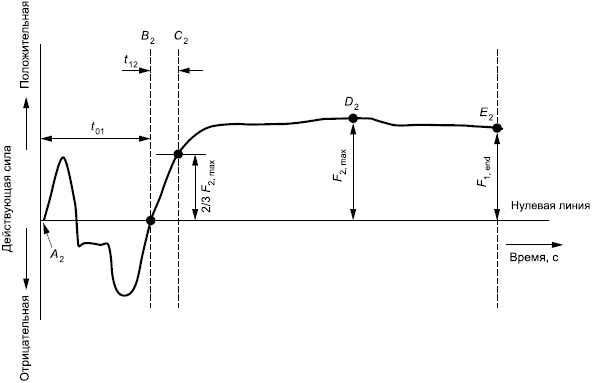

Типичная форма получаемого выходного сигнала показана на рисунке 5 и дана в приложении В.

7.7 Примеры параметров на основании характеристики:

a) время начала смачивания;

b) максимальное время смачивания;

c) максимальная сила смачивания;

d) стабильность смачивания Sb отношение окончательной силы смачивания F

и максимальной силы смачивания F

.

Примечание - Стабильность смачивания вычисляют по формуле ![]() .

.

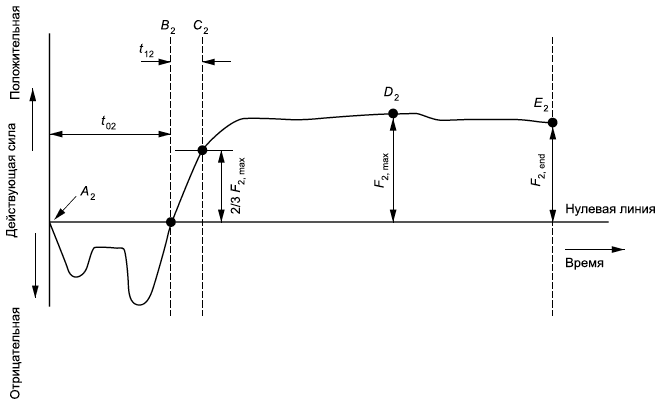

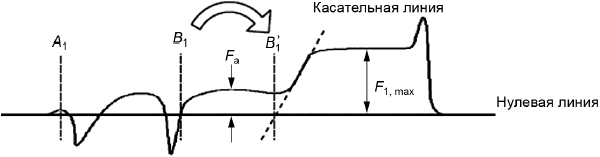

|

A - опорная точка времени начала измерения.

Примечание - Точка A первый положительный пик силы в испытании;

B - пример, когда кривая силы пересекает нулевую линию;

C - пример, когда сила смачивания достигает 2/3 максимальной силы смачивания;

D - пример максимальной силы, полученной во время испытания;

E - пример, когда образец вынут из припойной пасты, после завершения измерения;

F - пример, когда сила достигает стабильного состояния, когда образец вынут из тестовой пластины;

t - время начала смачивания. Продолжительность времени от точки A

до B

;

t - время смачивания. Продолжительность времени от точки B

до точки C

;

F - максимальная сила смачивания. Максимальная сила (значение от нулевой линии), полученная в измерении;

F - окончательная сила смачивания. Сила (значение от нулевой линии), полученная к концу измерения

Рисунок 5 - Типичная кривая выходного сигнала при испытании методом быстрого нагрева

8 Синхронный метод

8.1 Оборудование

Оборудование, используемое для испытания синхронным методом, состоит из измерительной, нагревательной и лифтовой систем, как показано на рисунке 6. Детальные рекомендации к оборудованию даны в приложении A.

a) Измерительная система состоит из датчика силы, который может измерять силу, действующую вертикально на образец, преобразователь и регистратор сигнала.

b) Нагревательная система должна быть способна контролировать установленную температуру в предварительно установленных допусках, описанных в 8.5.1.

c) Лифтовая система должна быть способна выполнять погружение и извлечение образца, как описано в 8.5.3.

d) Синхронная фиксирующая система должна обеспечивать одновременно погружение и нагревание образца, как описано в 8.6.

|

1 - образец; 2 - тестовая пластина; 3 - припойная паста; 4 - нагревательная ванна; 5 - лифт; 6 - основание; 7 - крепление для тестовой плиты; 8 - мини-тигель; 9 - опорные стержни с пружиной; 10 - датчик; 11 - преобразователь, 12 - самописец; 13 - контроллер

Рисунок 6 - Пример оборудования для испытания с использованием синхронного метода

8.2 Тестовая пластина

Тестовая пластина - согласно таблице 1.

Пример тестовой пластины, используемой в испытании с использованием синхронного метода, показан на рисунке 2.

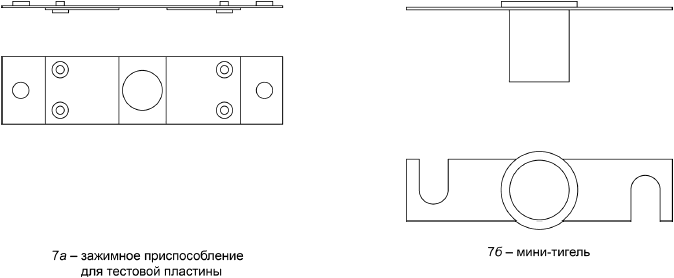

8.3 Синхронный крепеж

Пример синхронного крепежа показан на рисунке 7.

8.4 Подготовка

См. раздел 6.

8.5 Условия испытания

8.5.1 Температура испытания

Тестовая пластина должна быть обработана, используя установленный температурный профиль (см. рисунок 3).

|

Рисунок 7 - Пример синхронного крепежа

8.5.2 Насыщение припойной пастой и условия погружения

Рекомендованные условия погружения образца в припойную пасту даны в таблице 2. Для компонентов, не описанных в таблице 2, условия испытаний должны быть описаны в нормативном документе на компонент.

8.5.3 Условия погружения и извлечения для тестового образца

Скорость погружения образца в припойную пасту должна быть от 0,5 до 1 мм/с и для мини-тигеля должна составлять от 1 до 5 мм/с.

8.6 Процедура испытания

Процедура испытания должна быть следующей:

a) поверхность пластины устанавливают ровно так, как показано на рисунке 4, и наносят припойную пасту;

b) ставят образец в зажим с установленным углом, как показано в 7.4.2. Зажим должен быть отцентрирован на верхней поверхности тестовой пластины, на которую наносилась припойная паста;

c) устанавливают выходной сигнал датчика силы и самописца на 0 до начала испытания;

d) устанавливают тестовую пластину в опорные стержни, регулируют высоту опорных стержней прямо над поверхностью припойной пасты близко к нижней кромке (грани) электрода. После этого нагревают тестовую пластину так, чтобы расплавилась припойная паста в соответствии с температурным профилем, как показано на рисунке 3 (профиль оплавления припойной пасты может изменяться в зависимости от применения той или иной марки припойной пасты и рекомендаций к ее оплавлению), и после этого припойная паста и образец должны синхронно войти в контакт. Скорость погружения должна соответствовать описанной в 8.5.3;

e) извлекают образец из расплавленной припойной пасты, когда измерение закончится. Запись результатов считают законченной, когда сила достигнет стабильного состояния.

8.7 Предоставление результатов

Самописец записывает силу, действующую на образец в вертикальном направлении. Сила, действующая в направлении снизу (сила давления или плавучести), записывается как отрицательное значение, а сила, действующая вниз на образец (сила смачивания), записывается как положительное значение.

Типичная кривая выходного сигнала показана на рисунке 8.

|

A - место, в котором начинается измерение.

Образец вводится в контакт с припойной пастой, которая расплавляется;

B - место, в котором выходной сигнал пересекает нулевую линию.

Действующая вниз сила поверхностного натяжения точно равна силе плавучести;

C - место, когда сила смачивания достигает 2/3 максимальной силы смачивания;

D - место максимальной силы смачивания, полученной в испытании;

E - место, в котором образец извлекается и измерение считается законченным:

t - время начала смачивания. Длительность времени от точки A

до точки B

;

t - время смачивания. Длительность времени от B

до точки C

;

F - максимальная сила смачивания.

Максимальное значение (от нулевой линии), полученное во время испытания;

![]() - 2/3 от максимальной силы смачивания;

- 2/3 от максимальной силы смачивания;

F - конечная сила смачивания. Сила, полученная на время конца испытания.

Примечание - Некоторые припойные пасты могут вызывать начальную силу смачивания (тянущую силу), которая может быть отнесена к смачиваемым агентам, содержащимся в некоторых припойных пастах (см. приложение E).

Рисунок 8 - Типичная кривая выходного сигнала при испытании синхронным методом

8.8 Описание параметров:

a) время начала смачивания: t;

b) время смачивания: t;

c) максимальная сила смачивания: F;

d) стабильность смачивания: Sb; Отношения конечной силы смачивания F

и максимальной силе смачивания F

.

Примечание - Стабильность смачивания вычисляют по формуле ![]() .

.

9 Метод температурного профиля

9.1 Оборудование

Оборудование для метода температурного профиля состоит из измерительной, нагревательной системы и механического лифта. Пример измерительной системы показан на рисунке 9. Требования к системе дано в приложении C.

a) Измерительная система должна состоять из датчика силы, способного измерять силу, действующую в вертикальном направлении на образец, механико-электрического преобразователя и записывающего оборудования.

b) Нагревательная система должна обеспечивать температурный профиль, описанный в 9.4.1.

c) Лифтовая система состоит из механизма, который может подниматься и опускаться в соответствии с условиями, описанными в 9.4.3.

|

1 - образец; 2 - тестовая пластина; 3 - припойная паста; 4 - нагревающий элемент; 5 - корпус; 6 - лифт; 7 - датчик; 8 - преобразователь; 9 - самописец; 10 - контроллер

Рисунок 9 - Пример системы испытательного оборудования для метода температурного профиля

9.2 Тестовая пластина

Тестовая пластина должна соответствовать требованиям, описанным в таблице 3.

Таблица 3 - Технические требования тестовой пластины для испытания методом температурного профиля

Наименование показателя | Технические требования тестовой пластины |

Материал | Бескислородный фосфат меди |

Форма | Квадратная или прямоугольная пластина |

Размер | От 15 до 35 мм для каждой стороны |

Толщина | 0,3±0,03 мм |

Коробление | ±0,05 мм (длинная сторона для прямоугольной формы) |

9.3 Подготовка

См. раздел 6

9.4 Условия испытания

9.4.1 Температура испытания

Температура испытания - это температура зажимного приспособления. Пластина должна быть обработана, используя специальный температурный профиль (профиль оплавления припойной пасты может изменяться в зависимости от применения той или иной марки припойной пасты и рекомендаций к ее оплавлению). На рисунке 10 приведен типичный пример.

|

Обозначение показателя | Значение для сплава SAC | Значение для сплава Sn-Pb |

T | (160±5)°C | (160±5)°C |

t | (80±5)°C | (80±5)°C |

T | (245±3)°C | (220±3)°C |

| ||

T - температура предварительного нагрева;

T - пиковая температура;

t - длительность предварительного нагрева.

Измерение начинается при температуре не более 50°C.

Скорость охлаждения не определена.

Рисунок 10 - Пример температурно-временного профиля

9.4.2 Условия погружения

Рекомендованное количество припойной пасты и условия погружения образца в припойную пасту в испытании на паяемость указано в таблице 4. Для компонентов, не описанных в таблице 4, условия испытания должны быть определены в ТУ на компонент.

Таблица 4 - Рекомендованные условия испытания методом температурного профиля для прямоугольных поверхностно монтируемых изделий

Тип и размер компонентов | Количество примененной припойной пасты | Глубина погружения, мм | Угол и направление погружения образца в припойную пасту | ||

Диаметр, мм | Толщина, мм | ||||

Конденсаторы | 1005 (0402) | 3 | 0,20 | 0,05 | Горизонтально. |

1608 (0603) | Поверхностно монтируемое изделие | ||||

Резисторы | 1005 (0402) |

| |||

1608 (0603) | ПП - припойная паста | ||||

Конденсаторы | 2012 (0605) | 5 | 0,30 | ||

3216 (1206) | |||||

Резисторы | 2012 (0805) | ||||

3216 (1206) | |||||

| |||||

9.4.3 Условия погружения и извлечения для тестового образца

Образец погружают в нерасплавленную пасту так, чтобы покрыть всю тестовую зону пастой. Затем образец извлекают из припойной пасты при повышении температуры, чтобы отделить силу сцепления от силы смачивания образца припоем. Время отделения должно быть 0,5 с до времени, когда действующая сила станет равна 0 от градиента, в котором действующая сила достигла пика. По истечении 0,5 с образец отделяют от припойной пасты, и затем образец должен снова быть погружен в припойную пасту в предыдущее положение.

Скорость извлечения и погружения образца из припойной пасты и в припойную пасту должна составлять (5±0,5) мм/с.

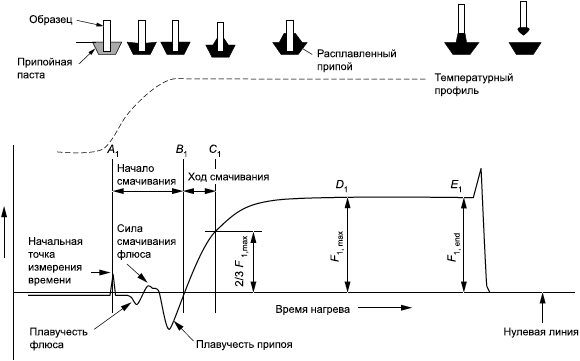

9.5 Процедура испытания

Процедура испытания должна быть следующей:

a) наносят припойную пасту, как описано в 9.4.2, на тестовую пластину, чья поверхность должна быть очищена. Используют маску из нержавеющей стали и ракель из стали или уретана, чтобы нанести пасту на пластину, как показано на рисунке 11;

|

1 - тестовая пластина; 2 - металлическая маска; 3 - ракель; 4 - направление движения ракеля

Рисунок 11 - Пример нанесения припойной пасты на тестовую пластину

b) закрепляют образец в спроектированном держателе, чтобы реализовать угол, описанный в 9.4.2. Ставят держатель в центр тестовой пластины;

c) отрегулировывают выходной сигнал датчика силы на 0, прежде чем погружать образец в припойную пасту. Погружают образец обратно в припойную пасту. Условия погружения должны быть, как описано в 9.4.2;

d) нагревают тестовую пластину, чтобы расплавить припойную пасту в соответствии с температурным профилем, описанным на рисунке 10. После этого извлекают образец из припойной пасты во время повышения температуры;

e) погружают образец опять в припойную пасту сразу же, как температура припойной пасты достигнет ликвидуса (приблизительно 217°C для сплава SAC и 183°C - для сплава Sn-Pb);

f) извлекают образец из расплавленной припойной пасты, когда измерение закончено. Самописец должен зафиксировать сигнал и значение силы от преобразователя от A до F

, как показано на рисунке 12.

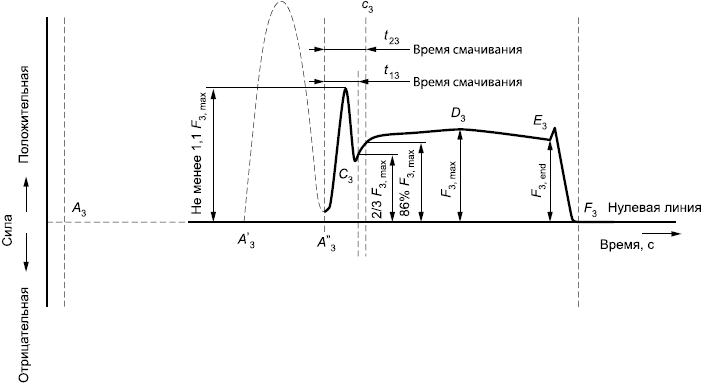

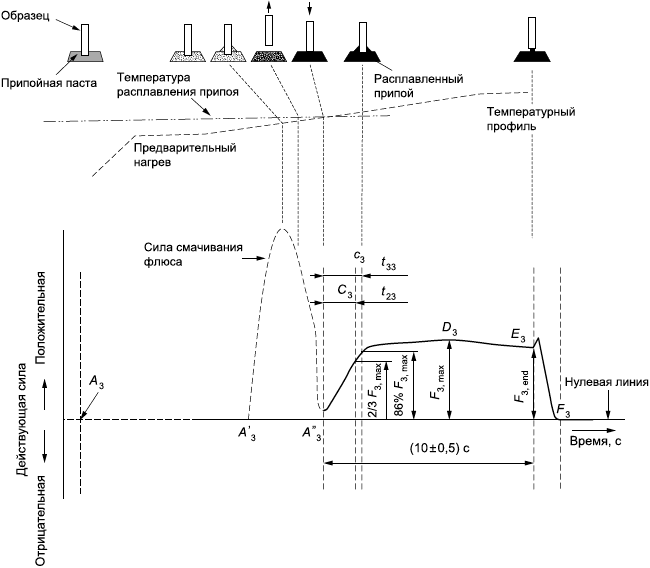

9.6 Предоставление результатов

На рисунке 12 показана типичная кривая получаемого выходного сигнала, как только температура образца возрастает в соответствии с установками температурно-временного профиля. Значение и корректировка информации отличной от кривой, показанной на рисунке 12, дана в приложении С.

Информация для периода между A и A

не используется для оценки силы смачивания образца.

Примечание - Сила, действующая вверх, как показано на рисунке 12 пунктирной линией между A и A

сила коагуляции, возникающая при оплавлении припойной пасты.

|

A - место, в котором тестовая пластина начинает нагреваться;

A - место, в котором флюс в припое начинает плавиться;

A - место, в котором начинается смачивание припоем образца;

С - место, в котором сила смачивания достигает 2/3 максимальной силы смачивания;

с - место, в котором сила достигает 86% от максимальной силы смачивания;

D - место, в котором получается максимум силы смачивания во время испытания;

E - место, в котором образец извлекается после того, как измерение заканчивается;

F - место, в котором сила достигает стабильного состояния после того, как образец извлечен из тестовой пластины;

t - время смачивания (2/3). Длительность времени между точкой С

и A

;

t - время смачивания (86%). Длительность времени между точкой с

и точкой A

;

F - максимальная сила смачивания. Максимальное значение (от нулевой линии) полученной во время испытания;

F - финишная сила смачивания. Значение (от нулевой линии) полученное под конец испытания

Рисунок 12 - Типичная кривая, получаемая при испытании методом температурно-временного профиля

9.7 Описание параметров

a) Время смачивания: t и/или t

.

b) Максимальная сила смачивания: F.

c) Стабильность смачивания: Sb: Отношение финишной силы смачивания (F

) и максимальной силы смачивания (F

).

Примечание - Стабильность смачивания вычисляется по формуле: ![]() .

.

Приложение A

(обязательное)

Оборудование для испытания методом быстрого нагрева

A.1 Общие положения

Это приложение описывает детали испытательного оборудования для метода быстрого нагрева и синхронного метода.

A.2 Испытательное оборудование

A.2.1 Общие положения

Детали испытательного оборудования определяют, по следующим критериям:

A.2.2 Измерительная система

Измерительная система должна удовлетворять следующим требованиям:

a) диапазон измерений силы смачивания должен быть от минус 10 мН до плюс 10 мН;

b) чувствительность датчика силы должна быть лучше, чем 0,5 мН/мкм;

c) разрешение датчика силы должно быть лучше, чем 0,01 мН;

d) последовательная запись выходного сигнала должна покрывать информационные участки от A до F

, показанные на рисунке 5, и от A

до E

, показанные на рисунке 8;

e) самописец должен быть способен записывать выходную информацию на лист для записей или должен быть способен выводить информацию на дисплей, например персонального компьютера или другого источника вывода информации;

f) временное разрешение самописца должно быть лучше чем 0,1 с;

g) время отклика наконечника записи должно быть не менее 0,3 с с точностью менее 1% с переходом от чтения на запись. Такое требование необходимо, чтобы обеспечить возврат самописца из максимума до точки начала записи с учетом перерегулировки;

h) электрические и механические шумы системы не должны превышать 10% сигнала.

A.2.3 Нагревательная система

Нагревательная система должна соответствовать следующим требованиям:

a) нагревательная секция системы должна реализовывать температурно-временной профиль, как описано на рисунке 3;

b) размер нагревательной ванны должен быть диаметром больше, чем 50 мм, и глубиной больше, чем 15 мм;

c) внутренний диаметр мини-тигля для синхронного метода должен быть 25 мм.

A.2.4 Лифтовая система

Лифтовая система должна соответствовать следующим требованиям:

a) глубина погружения образца в припойную пасту на тестовой пластине может быть скорректирована на 0,05 мм в сторону увеличения в соответствии с максимальной глубиной, эквивалентной чертежной глубине тестовой пластины;

b) точность положения должно контролироваться лучше, чем 0,02 мм;

c) система должна быть способна погружать образец в припойную пасту и тестовую пластину в нагревательную ванну, как описано в 7.4.3.

Приложение B

(справочное)

Чтение выходного сигнала и корректировка результатов при испытании методом быстрого нагрева

B.1 Общие положения

Настоящее приложение описывает чтение выходного сигнала и корректировку результатов при испытании методом быстрого нагрева.

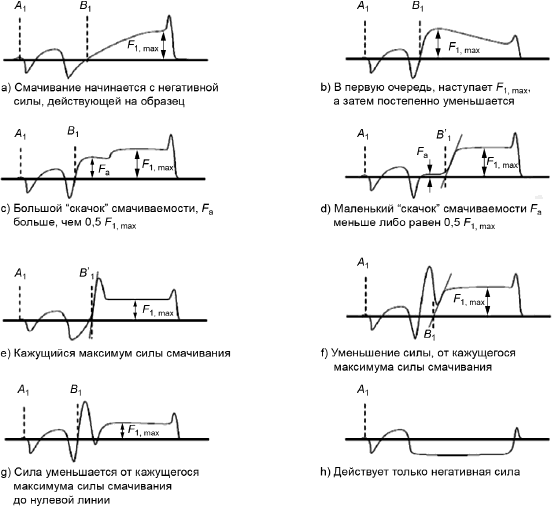

B.2 Чтение выходного сигнала при испытании методом быстрого нагрева

На рисунке B.1 приведен типичный пример, отличный от рисунка 5. Жирная линия показывает силу, приложенную к образцу, как функцию от времени, а тонкая горизонтальная линия показывает нулевую линию.

a) Время, в котором линия силы пересечет нулевую линию B:

B не может быть получена, если силовая линия не пересекает нулевую линию, и старт смачивания t

, и время смачивания t

также не могут быть получены. Виртуальная B

должна быть получена на графике из точки пересечения продолжения дополнительной линии и нулевой линии.

B для случаев a) до c) и g) - это B

, которая дана на рисунках. Корректировка для случаев от d до f на рисунке В.1 должна быть сделана в соответствии с В.3.

B для случая h) на рисунке В.1 не может быть получена.

b) Максимальная сила смачивания F:

F для случаев от a) до d) - это F

, которая показана на графиках. Корректировка для случаев от e) до g) в рисунке В.1 должно быть сделано в соответствии с рисунком В.З.

F для случаев h) на рисунке В.1 не может быть получена.

|

Рисунок B.1 - Типичные изменения силы смачивания в испытании с использованием метода быстрого нагрева

B.3 Корректировка типичной информации, полученной в испытании, с использованием метода быстрого нагрева

Корректировки экспериментально полученной информации проводят в следующих случаях:

a) корректировка начального времени смачивания применима в случаях, когда сила смачивания меняется скачкообразно (см. c, d). Когда сила смачивания в скачкообразном состоянии, корректировку приводят в соответствии с рисунком B.2 или рисунком B.3 для определения начального времени смачивания t в зависимости от того, больше или меньше сила смачивания, чем 0,5 максимальной силы смачивания.

1) Сила смачивания в первом шаге F не более, чем 0,5F

(применимо к рисунку B.1c).

Начало смачивания первого шага берется как начальное время смачивания B.

|

Рисунок B.2 - Пример корректировки начального времени смачивания (F больше, чем 0,5F

)

2) Сила смачивания в первом шаге F не более 0,5F

(применимо к рисунку B.1d).

Чертят касательную линию к кривой смачивания и получают пересечение касательной и нулевой линий, чтобы получить начальное время смачивания B;

|

Рисунок B.3 - Пример корректировки начального времени смачивания (F не более или 0,5F

)

b) корректировка к начальному времени применима в случаях, где присутствует острый положительный пик, появляющийся в рисунках от B.1e) до B.1g):

1) корректировка к начальному времени смачивания (применимо для рисунков B.1 e) до B.1f).

Чертят касательную линию к кривой смачивания (как на рисунке B.3) и получают пересечение этой касательной линии и нулевой линии, чтобы получить начальное время смачивания B.

2) корректировка максимальной силы смачивания (применимо для рисунков B.1e) до B.1g).

Максимальная сила - это сила, когда смачивание достигает стабильного состояния.

Время для достижения 2/3 максимальной силы смачивания (ссылаясь на рисунок 5, C) получается из откорректированной максимальной силы.

Приложение C

(справочное)

Оборудование для испытания методом температурного профиля

C.1 Общие положения

Приложение описывает оборудование для испытания методом температурного профиля.

C.2 Оборудование для испытания

C.2.1 Общие положения

Детальное описание оборудования для испытания.

C.2.2 Измерительная система

Измерительная система должна удовлетворять следующим требованиям:

a) диапазон измерения силы смачивания должен быть от минус 10 до плюс 10 мН;

b) чувствительность датчика силы должна быть лучше чем 0,5 мН/мкм;

c) разрешение датчика силы должно быть лучше чем 0,01 мН;

d) последовательная запись выходного сигнала должна покрывать участки A до F

информации, показанной на рисунке 12 и от A

до F

;

e) самописец должен быть способен записывать выходную информацию на лист для записей, или должен быть способен выводить информацию на дисплей, например персонального компьютера или другого источника вывода информации;

f) временное разрешение самописца должно быть лучше чем 0,1 с;

g) время отклика наконечника записи должно быть не менее 0,3 с точностью менее 1% с переходом от чтения на запись. Такое требование необходимо, чтобы обеспечить возврат самописца из максимума до нулевого центра записи с учетом перерегулировки;

h) электрические и механические шумы системы не должны превышать 10% сигнала.

C.2.3 Нагревательная система

Нагревательная система должна удовлетворять следующим требованиям:

a) нагревательная секция системы должна реализовывать температурный профиль, как описано на рисунке 10;

b) разница температур между припойной пастой и электродами тестового образца должна быть меньше, чем 5°C для температур припойных паст от 212°C до 222°C (SAC) или от 178 до 188°C (Sn-Pb). Разница температур может достигать 10°C, когда температура припойной пасты находится за пределами описанных температурных диапазонов. Разница температур, вызванная скрытой теплотой припойной пасты, не определяется настоящим стандартом.

C.2.4 Лифтовая система

Лифтовая система должна удовлетворять следующим требованиям:

a) скорость погружения и извлечения образца должна быть от 0,5 до 5 мм/с;

b) координатное разрешение должно контролироваться лучше, чем 0,01 мм;

c) система должна быть способна погружать образец в припойную пасту до извлечения, как описано в 9.5.

Приложение D

(справочное)

Чтение выходного сигнала и корректировка результатов испытания методом температурного профиля

D.1 Общие положения

Приложение описывает чтение выходного сигнала и корректировку результатов, отличных от тех, что показаны на рисунке 12.

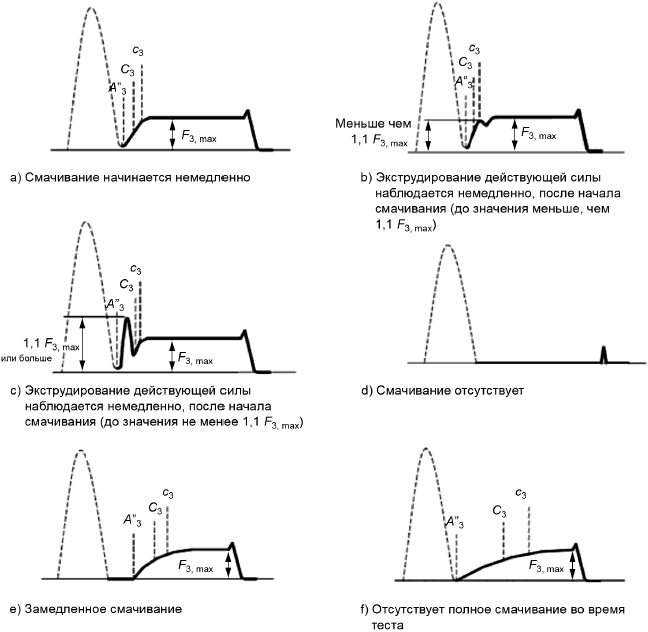

D.2 Чтение выходной информации из испытания методом температурного профиля

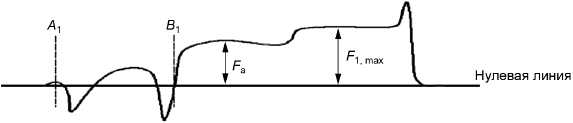

На рисунке D.1 показаны типичные примеры, отличные от показанных на рисунке 12. Пунктирная линия показывает силу, действующую на образец как функцию от времени, и горизонтальная линия, показывает нулевую линию. Время смачивания и величину F используют так, как показано на рисунке D.1 для случаев a), b) и e)-f).

Корректировку для случая с) рисунка D.1 проводят в соответствии с пунктом D.3.

Результаты не могут быть получены из d) рисунка D.1.

|

Рисунок D.1 - Типичные формы выходного сигнала для испытания методом температурного профиля

D.3 Корректировка типичной информации, полученной из испытания методом температурного профиля

Если выталкивающая сила больше, чем в 1,1 раз максимальной силы смачивания, то F действует на образец после коагулирующих сил, вызванных плавлением припойной пасты (A

до C

на рисунке 12), время смачивания t

и t

, максимальная сила смачивания F

, и финишная сила F

получаются, как показано на рисунке D.2. Поэтому информацию о смачиваемости необходимо получать из рисунка D.2.

|

Рисунок D.2 - Случай, когда выталкивающая сила не менее 1,1 F, возникает немедленно после начала смачивания

Приложение E

(справочное)

Предостережения/заметки

E.1 Общие положения

Методы, описанные в 4.2, не следует использовать, как интерпретацию выдержал/не выдержал испытания из-за плохой меры повторяемости и воспроизводимости.

Одна из основных причин недостаточной повторяемости, возможно, связана с влиянием флюса и других ингредиентов в припойной пасте, которые могут вызывать взрывное кипение, когда припойная паста достигает расплавленного состояния.

Также плавучесть компонента не может быть включена в результат. Основная причина этого - разная плотность припойных паст.

E.2 Факторы влияния

E.2.1 Припойные пасты

Припойные пасты имеют множество вариаций, которые влияют на интерпретацию результатов испытания, включая:

a) тиксотропию;

b) реологию;

c) вязкость;

d) заваливание стен при трафаретной печати;

e) клейкость.

Это связано с тем, что припойные пасты должны выполнять различные функции, как того требуют пользователи, которые могут быть производителями больших или малых объемов продукции.

Припойные пасты должны быть испытаны в соответствии с методами, изложенными в МЭК 61189-5.

E.2.2 Компоненты

Образцы из одной партии должны быть испытаны в соответствии с МЭК 60068-2-69 для подтверждения того, что покрытия не являются влияющим фактором на результаты испытания.

E.3 Интерпретация результатов - примеры

E.3.1 Метод быстрого нагрева

Пример процедуры испытания показан на рисунке E.1.

Для корректировки выходной информации, смотри приложение B.

|

Рисунок E.1 - Пример диаграммы процедуры испытания для метода быстрого нагрева

E.3.2 Синхронный метод

Пример процедуры испытания показан на рисунке E.2.

|

Рисунок E.2 - Пример диаграммы процедуры испытания для синхронного метода

Из рисунка E.2 видно, что припойная паста вызвала начальную смачивающую (толкающую) силу, которая следует за толкающей силой до погружения компонента и последующее возвращение до нулевой линии (см. рисунок E.3).

|

Рисунок E.3 - Сила смачивания припойной пасты

E.3.3 Метод температурного профиля

Пример процедуры испытания показан на рисунке E.4.

Для корректировки выходной информации, см. приложение D.

|

Рисунок E.4 - Пример диаграммы процедуры испытания методом температурного профиля

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным и национальным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного национального стандарта |

IEC 60068-1:1988 | NEQ | ГОСТ 11478-88 (МЭК 68-1-88, МЭК 68-2-1-90, МЭК 68-2-2-74, МЭК 68-2-3-69, МЭК 68-2-5-75, МЭК 68-2-6-82, МЭК 68-2-13-83, МЭК 68-2-14-84, МЭК 68-2-27-87, МЭК 68-2-28-90, МЭК 68-2-29-87, МЭК 68-2-32-75, МЭК 68-2-33-71, МЭК 68-2-52-84) "Аппаратура радиоэлектронная бытовая. Нормы и методы испытаний на воздействие внешних механических и климатических факторов" |

IEC 60068-2-20:1979 | IDT | ГОСТ Р МЭК 60068-2-20-2015 "Испытания на воздействие внешних факторов. Часть 2-20. Испытания. Испытание П: Пайка. Методы испытания на паяемость и стойкость к воздействию нагрева при пайке устройств с соединительными проводами" |

IEC 60068-2-58:2004 | - | * |

IEC 61190-1-3 | - | * |

IEC 60194 | - | * |

* Соответствующий национальный стандарт отсутствует. Примечание - В настоящей таблице использованы следующие обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - NEQ - неэквивалентные стандарты. | ||

Библиография

IEC 60068-2-69 | Environmental Testing - Part 2-69: Tests - Test Те: Solderability testing of electronic components for surface mounting devices (SMD) by the wetting balance method (Испытания на воздействие внешних факторов. Часть 2-69. Испытания. Испытание Те: Испытание паяемости электронных компонентов для монтажа элементов поверхностного монтажа (SMD) методом баланса смачивания) |

IES 61189-5 | Test methods for electrical materials, interconnection structures and assemblies - Part 5: Test methods for printed board assemblies (Методы испытаний электрических материалов, структуры межсоединений и печатных узлов. Часть 5. Методы испытаний печатных узлов в сборе) |

УДК 621.396:69:006.354 | ОКС 31.190 | Э02 |

Ключевые слова: испытания на паяемость, компоненты электронные, испытания T | ||

Электронный текст документа

и сверен по:

, 2017