ГОСТ Р 56251-2014

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПЛАТЫ ПЕЧАТНЫЕ

Классификация дефектов

Printed circuit boards. Classification of defects

ОКС 31.180

Дата введения - 2015-06-01

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом "Центральный научно-исследовательский технологический институт "Техномаш"

2 ВНЕСЕН техническим комитетом по стандартизации ТК 420 "Базовые несущие конструкции, сборка и монтаж электронных модулей"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 26 ноября 2014 г. N 1788-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

1 Область применения

Настоящий стандарт распространяется на односторонние, двусторонние, многослойные и гибкие печатные платы.

Настоящий стандарт устанавливает предпочтительные, допустимые и недопустимые характеристики печатных плат, которые можно наблюдать визуально, и представляет собой сборник иллюстраций, демонстрирующих требования к печатным платам, изложенные в различных нормативных документах.

Настоящий стандарт разработан с целью установления критериев годности печатных плат, которые можно оценить при визуальном осмотре или контроле, в том числе с помощью соответствующих средств измерения.

Положения настоящего стандарта разработаны для применения на территории Российской Федерации организациями и предприятиями, независимо от их организационно-правовых форм и форм собственности, разрабатывающими, изготавливающими, потребляющими и заказывающими печатные платы, предназначенные для использования в радиоэлектронной и электротехнической аппаратуре и изделиях электронной техники.

Соблюдение требований, установленных настоящим стандартом, обязательно при любых объемах производства и для всех технологических методов изготовления печатных плат и печатных кабелей.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 53386-2009 Платы печатные. Термины и определения

ГОСТ Р 53429-2009 Платы печатные. Основные параметры конструкции

ГОСТ Р 54849-2011 Маска паяльная защитная для печатных плат. Общие технические условия

ГОСТ Р 55490-2013 Платы печатные. Общие технические требования к изготовлению и приемке

ГОСТ Р 55693-2013 Платы печатные жесткие. Технические требования

ГОСТ Р 55744-2013 Платы печатные. Методы испытаний физических параметров

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 53386.

4 Общие требования

4.1 Печатные платы необходимо проектировать в соответствии с требованиями установленными в ГОСТ Р 53429, а также ГОСТ Р 55490 и ГОСТ Р 55693. Если печатные платы не соответствуют этим требованиям, то условия приемки должны быть согласованы между поставщиком и потребителем.

4.2 Настоящий стандарт необходимо применять совместно с ГОСТ Р 55490 и стандартом, определяющим технические требования к конкретному виду печатных плат. В случае возникновения противоречий между требованиями настоящего стандарта и требованиями других стандартов или технических условий на печатную плату следует применять следующую схему приоритетов:

а) утвержденный документ на поставку печатных плат;

б) ГОСТ Р 55490;

в) действующие технические условия и стандарты на конкретный вид печатной платы;

г) критерии приемки печатных плат по настоящему стандарту.

4.3 В настоящем стандарте критерии годности для определенных параметров печатных плат установлены в зависимости от класса печатных плат в соответствии с ГОСТ Р 55490. Выбор класса изготавливаемой печатной платы определяет потребитель.

4.4 Все дефекты печатных плат в настоящем стандарте подразделяют на две общие группы;

- визуально наблюдаемые;

- визуально ненаблюдаемые.

Визуально наблюдаемые - это дефекты, которые можно увидеть на плате или оценить с внешней стороны платы. В некоторых случаях, например, при наличии внутренних пустот и пузырей, дефекты фактически являются внутренними, т.е. визуально ненаблюдаемыми, но они могут быть обнаружены с внешней стороны платы.

Визуально ненаблюдаемые - это дефекты, для обнаружения и оценки которых требуется изготовить микрошлифы или осуществить другие виды подготовки образца. В некоторых случаях такие дефекты могут быть заметны снаружи, но требуют изучения микрошлифа для оценки в соответствии с критериями приемки.

4.5 Рисунки, приведенные в настоящем стандарте, представляют три уровня качества для каждого параметра печатной платы: предпочтительно, допустимо, недопустимо.

Уровень "предпочтительно" показывает желаемое качество печатной платы, уровень "допустимо" показывает, что качество печатной платы не является идеальным, но обеспечивает ее целостность и надежность, уровень "недопустимо" показывает, что качество печатной платы является критичным для обеспечения надежности.

Примечание - Если приведенные в настоящем стандарте рисунки не соответствуют пояснению, то следует применять пояснения.

4.6 Визуальный контроль для определения соответствующих параметров следует проводить при 1,75-кратном увеличении. Если определение дефекта неочевидно, то следует последовательно увеличивать увеличение до 40.

Металлизированные отверстия должны быть изучены с помощью микрошлифов для оценки целостности фольги и слоя металлизации при 100-кратном увеличении. Для арбитражного контроля следует применять 200-кратное увеличение.

5 Визуально наблюдаемые дефекты печатных плат

5.1 Общие положения

К визуально наблюдаемым дефектам печатных плат относят:

- дефекты поверхности, например, заусенцы, выбоины, царапины, выемки, разрывы волокон, обнаженная стеклоткань, пустоты;

- дефекты под поверхностью, например, посторонние включения, точечная пятнистость, микротрещины, расслоение, розовое кольцо, пустоты в полимерном основании;

- дефекты в проводящем рисунке, например, отсутствие адгезии, уменьшение ширины или толщины проводника вследствие выбоин, проколов, царапин, дефекты гальванических и защитных покрытий;

- дефекты отверстия, например, диаметр, ошибка совмещения, посторонний материал, дефекты гальванических и защитных покрытий, царапины;

- дефекты маркировки, например, положение, размер, читаемость, достоверность;

- дефекты паяльной маски, например, ошибка совмещения, вздутия, пузыри, расслоение, физические повреждения, толщина;

- размерные дефекты, в том числе размеры и толщина печатной платы, размер отверстий и точность их расположения, ширина проводников и зазоров, точность положения, поясок контактной площадки.

5.2 Края печатной платы

На краях печатной платы могут присутствовать такие дефекты, как заусенцы, выбоины, ореолы.

5.2.1 Заусенцы

Заусенцы - это небольшие выступы или неровности, выпуклые по отношению к поверхности, которые являются результатом механической обработки, например, сверления или разрезки. Заусенцы могут быть неметаллическими и металлическими

5.2.1.1 Неметаллические заусенцы

На рисунке 1 показан край печатной платы гладкий, без заусенцев, что предпочтительно для печатных плат классов 1, 2, 3.

Рисунок 1

На рисунке 2 показан край печатной платы с шероховатостью, но без "разлохмачивания", отдельные заусенцы не влияют на установку платы в разъем, что допустимо для печатных плат классов 1, 2 и 3.

Рисунок 2

На рисунке 3 показан край печатной платы с заусенцами, не соответствующими критерию качества. Недопустимо для всех классов печатных плат.

Рисунок 3

5.2.1.2 Металлические заусенцы

На рисунке 4 показан край печатной платы без металлических заусенцев и металлической стружки. Предпочтительно для классов 1, 2, 3.

Рисунок 4

На рисунке 5 показан край печатной платы с металлическими заусенцами, не соответствующими критерию качества. Недопустимо для классов 1, 2, 3.

Рисунок 5

5.2.2 Выбоины

На рисунке 6 показан край печатной платы гладкий, без выбоин, что предпочтительно для всех классов печатных плат.

Рисунок 6

На рисунке 7 показан край печатной платы с шероховатостью, но без зазубрин, размер выбоин не превышает 50% расстояния от края платы до ближайшего проводника или 2,5 мм (выбирают меньший показатель). Допустимо для классов 1, 2, 3.

Рисунок 7

На рисунке 8 показан край печатной платы с выбоиной, размер которой не соответствует критерию качества, что недопустимо для всех классов печатных плат.

Рисунок 8

5.2.3 Ореолы

На рисунке 9 показан край печатной платы ровный, гладкий, без ореолов. Предпочтительно для классов 1, 2, 3.

Рисунок 9

На рисунке 10 показан край печатной платы, где размеры ореолов не превышают 50% расстояния от края платы до ближайшего проводника или 2,5 мм (выбирают меньший показатель). Допустимо для классов 1, 2, 3.

Рисунок 10

На рисунке 11 показан край печатной платы, где размеры ореолов не соответствуют критерию качества. Недопустимо для классов 1, 2, 3.

Рисунок 11

5.3 Основание печатной платы

Дефекты основания печатной платы подразделяются:

- на дефекты поверхности, к которым относятся: обнажение ткани, текстура ткани, обнаженные и разорванные волокна, раковины и пустоты;

- дефекты под поверхностью такие, как точечная пятнистость, микротрещины, расслоения, вздутия, инородные включения, которые можно обнаружить снаружи при визуальном осмотре через материал основания и через защитную паяльную маску.

5.3.1 Обнаженная стеклоткань

Обнаженная ткань - состояние поверхности основания печатной платы, когда неразорванные волокна или ткань не полностью покрыты смолой.

На рисунке 12 показано состояние поверхности печатной платы, когда отсутствует обнаженная ткань, что допустимо для класса 3. Для классов 1, 2 допустимо, когда поверхность между проводниками, за исключением области с обнаженной тканью, соответствует требованиям к минимально допустимому расстоянию между проводниками.

Рисунок 12

На рисунке 13 показана поверхность печатной платы с обнаженными волокнами стеклоткани, что недопустимо для всех классов печатных плат.

Рисунок 13

5.3.2 Текстура ткани

Текстура ткани - это состояние поверхности основания печатной платы, когда визуально наблюдается рисунок ткани, а неразорванные волокна или ткань полностью покрыты смолой.

Наличие видимой текстуры ткани допустимо для всех классов печатных плат, однако ее следует отличать от обнажения ткани. На рисунке 14 показаны обнаженная ткань и текстура ткани.

Рисунок 14

Визуально нельзя определить разницу между ними. Для установления вида дефекта следует применять неразрушающий метод контроля с использованием наклонного освещения на микроскопе, а в спорных случаях - изготовление шлифа.

5.3.3 Обнаженные и разорванные волокна

Обнаженные или разорванные волокна (см. рисунок 15) не образуют "мостики" между проводниками и не уменьшают расстояние между ними меньше минимально допустимого. Допустимо для всех классов печатных плат.

Рисунок 15

На рисунке 16 показано, как обнаженные и разорванные волокна ткани образуют "мостик" между рядом расположенными проводниками, что недопустимо для всех классов печатных плат.

Рисунок 16

5.3.4 Раковины и пустоты

На рисунке 17 показана поверхность печатной платы без раковин и пустот, что предпочтительно для всех классов печатных плат.

Рисунок 17

На рисунке 18 показана поверхность печатной платы, где раковины и пустоты не превышают 0,8 мм, а занятая дефектом площадь платы составляет менее 5% с каждой стороны. Раковины не образуют "мостиков" между проводниками. Допустимо для классов 1, 2, 3.

Рисунок 18

На рисунке 19 показано, что дефекты не соответствуют критериям качества. Это недопустимо для всех классов печатных плат.

Рисунок 19

5.3.5 Точечная пятнистость (мизлинг)

Точечная пятнистость проявляет себя в виде отдельных белых пятен под поверхностью основания печатной платы. Этот эффект может возникать во всех типах печатных плат, изготовленных из материала, армированного тканым полотном. Точечная пятнистость является подповерхностным явлением, проявляется в месте переплетения нитей, при этом положение пятен относительно проводников на поверхности значения не имеет.

Нет доказательств того, что точечная пятнистость влияет на характеристики печатной платы. Критерием допустимости точечной пятнистости является работоспособность печатной платы. Для класса 3 наличие точечной пятнистости является индикатором технологического процесса, когда пятнистость превышает 50% расстояния между проводниками. На рисунках 20, 21 и 22 показан дефект в виде точечной пятнистости.

Рисунок 20

Рисунок 21

Рисунок 22

5.3.6 Микротрещины (крейзинг)

Микротрещины (крейзинг) - дефект базового материала, выражающийся в соединении белых пятен друг с другом под поверхностью основания печатной платы вследствие отделения нитей стеклоткани от смолы. Это обычно происходит в местах переплетения и вдоль нитей.

На рисунке 23 показана печатная плата без признаков крейзинга, что предпочтительно для всех классов печатных плат.

Рисунок 23

На рисунке 24 показан крейзинг, не снижающий расстояние между проводниками и между краем платы и проводником менее допустимого или 2,5 мм, если не указано иное, а также нет увеличения дефекта после термических воздействий. Допустимо для классов 1, 2, 3.

Рисунок 24

На рисунке 25 показаны дефекты, не соответствующие критериям качества печатной платы, что недопустимо для всех классов печатных плат.

Рисунок 25

5.3.7 Расслоение и вздутие

Расслоение - полное или частичное отделение друг от друга слоев материала основания печатной платы, или различных слоев многослойной печатной платы.

Вздутие - локальная выпуклость в результате расслоения между слоями многослойной печатной платы или между основанием печатной платы и проводящим рисунком, или между проводящим рисунком и защитной паяльной маской.

На рисунке 26 показана печатная плата без расслоений и вздутий. Предпочтительно для всех классов печатных плат.

Рисунок 26

На рисунке 27 показан дефект, который не превышает 1% площади платы с каждой стороны, расслоение и вздутие не уменьшают расстояние между проводниками и между краем платы и проводником меньше минимально допустимого или 2,5 мм (выбирают меньший показатель). В результате термической обработки размер дефекта не увеличивается. Расслоение и вздутие занимают не более 25% расстояния между проводниками. Такие дефекты допустимы для классов 2 и 3.

Рисунок 27

На рисунке 28 показано, что расслоение и вздутие занимают более 25% расстояния между проводниками, но не уменьшают расстояние между проводниками меньше минимально допустимого значения. Допустимо для класса 1.

Рисунок 28

На рисунке 29 показаны дефекты в виде вздутий и расслоений, превышающие допустимые размеры. Недопустимо для всех классов печатных плат.

Рисунок 29

5.3.8 Инородные включения

Инородные включения - металлические или неметаллические частицы, которые внедрены в материал основания печатной платы. Инородные частицы могут быть обнаружены как в исходном диэлектрике, так и в процессе изготовления многослойных печатных плат.

Инородные частицы бывают как проводящими, так и непроводящими, оба варианта могут быть недопустимыми в зависимости от их размеров и расположения.

На рисунке 30 показано, что инородные включения отсутствуют, что предпочтительно для всех классов печатных плат.

Рисунок 30

На рисунке 31 показаны прозрачные частицы, включенные в плату, что считается допустимым. Непрозрачные частицы допустимы при условии, что они не уменьшают расстояние между проводниками меньше минимально допустимого, а электрические параметры печатной платы находятся в норме. Допустимо для классов 1, 2, 3.

Рисунок 31

На рисунке 32 показано, что дефекты превышают допустимые размеры. Недопустимо для классов 1, 2, 3.

Рисунок 32

5.3* Покрытие припоем и оплавленным сплавом олово-свинец

________________

* Нумерация соответствует оригиналу. - .

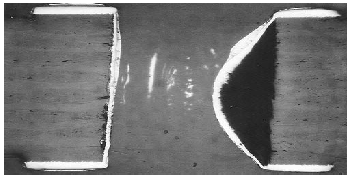

5.4.1 Несмачивание

Несмачивание - неспособность расплавленного припоя образовывать интерметаллические связи с основным металлом.

На рисунке 33 показано отсутствие несмачивания. Допустимо для классов 1, 2, 3.

Покрытие проводящих поверхностей - полное, за исключением поверхностей, покрытых паяльной маской и гальваническими финишными покрытиями. Вертикальные стенки проводников могут быть не покрыты.

Рисунок 33

На рисунке 34 показано, что присутствуют дефекты, критерии которых не соответствуют качеству. Недопустимо для классов 1, 2, 3.

Рисунок 34

5.4.2 Десмачивание

Десмачивание - стягивание расплавленного припоя на паяемой поверхности, первоначально им смоченной, иногда может остаться тонкая плёнка припоя.

На рисунке 35 показано отсутствие десмачивания. Предпочтительно для классов 1, 2, 3.

Рисунок 35

На рисунке 36 показано десмачивание на отдельных участках проводящего рисунка. Допустимо для классов 2, 3 на проводниках, слоях заземления и питания; на 5% или менее площади каждой контактной площадки, подвергаемой пайке. Допустимо для класса 1 на проводниках, слоях заземления и питания, на 15% или менее площади каждой контактной площадки, предназначенной для пайки.

Рисунок 36

На рисунке 37 показано десмачивание на большинстве контактных площадок, подвергаемых пайке. Недопустимо для классов 1, 2, 3.

Рисунок 37

5.5 Сквозные металлизированные отверстия

5.5.1 Наросты и заусенцы

На рисунке 38 показаны отверстия без наростов и заусенцев. Предпочтительно для классов 1, 2, 3.

Рисунок 38

На рисунке 39 показано наличие наростов в металлизированном отверстии, где сохраняется минимальный диаметр отверстия. Допускается для классов 1, 2, 3.

Рисунок 39

На рисунке 40 показаны дефекты, не соответствующие требованиям качества. Недопустимо для классов 1, 2, 3.

Рисунок 40

5.5.2 Розовое кольцо

На рисунке 41 показан образец с розовым кольцом. Доказательства о влиянии розового кольца на работоспособность печатной платы отсутствуют. Наличие ярко выраженного розового кольца является индикатором технологического процесса. Основное внимание следует уделить адгезии внутренних слоев, чистоте отверстий и соблюдению параметров технологического процесса.

Рисунок 41

5.5.3 Пустоты в медном покрытии

На рисунке 42 пустоты в отверстии отсутствуют. Предпочтительно для классов 1, 2, 3. Если в отверстии нет очевидных пустот, то допустимо для класса 3.

Рисунок 42

На рисунке 43 показано наличие не более одной пустоты в отверстии; размер пустоты не более 5% отверстия; пустота длиной не более 5% длины отверстия; пустота занимает не более 90° окружности отверстия. Допустимо для класса 2.

Рисунок 43

На рисунке 44 показаны пустоты длиной не более 10% длины отверстия; размер пустоты не более 10% отверстия; пустота занимает не более 90° окружности отверстия. Допустимо для класса 1.

Рисунок 44

5.5.4 Пустоты в финишном покрытии

На рисунке 45 пустоты в покрытии отсутствуют, что предпочтительно для классов 1, 2, 3.

Рисунок 45

На рисунке 46 показано отверстие с пустотами в покрытии. Длина пустот не более 5% длины отверстия; пустоты занимает не более 90° окружности отверстия.

Наличие таких пустот в любом отверстии допустимо:

- не более одной пустоты - для класса 3;

- не более трех пустот - для класса 2;

- не более пяти пустот - для класса 1 (при длине пустоты до 10% длины отверстия).

Рисунок 46

5.5.5 Отслоившиеся контактные площадки

На рисунке 47 показано, что отслоение контактной площадки отсутствует. Предпочтительно для всех классов печатных плат.

Рисунок 47

На рисунке 48 показано, что имеются отслоения контактной площадки. Недопустимо для классов 1, 2, 3.

Рисунок 48

5.5.6 Гальваническое покрытие "крышки" заполненного отверстия

На рисунке 49 показано, что поверхность меди плоская при отсутствии критериев металлизации "крышки". Предпочтительно для классов 1, 2, 3.

Рисунок 49

На рисунках 50 и 51 показана металлизация "крышки" заполненных отверстий в соответствии с требованиями ГОСТ Р 55693. Нет пустот и обнаженных участков над отверстиями, заполненных смолой, за исключением мест, покрытых паяльной маской. Видимые при визуальном осмотре и на микрошлифах выступы и/или углубления должны соответствовать применяемым техническим условиям.

Рисунок 50

Рисунок 51

Дефекты покрытия, показанные на рисунке 52, не соответствуют требованиям качества. Недопустимо для классов 1, 2, 3.

Рисунок 52

5.6 Неметаллизированные отверстия

5.6.1 Ореолы

Ореолы - растрескивание или расслоение на поверхности или внутри базового материала, образовавшиеся в результате механической обработки. Ореолы наблюдаются в виде светлой области вокруг отверстий или других механически обработанных участков.

На рисунке 53 показано неметаллизированное отверстие без ореолов. Предпочтительно для классов 1, 2, 3.

Рисунок 53

На рисунке 54 показано неметаллизированное отверстие с ореолом, при этом расстояние между ореолом и ближайшим проводником - не менее минимально допустимого расстояния между проводниками или 100 мкм. Допустимо для классов 1, 2, 3.

Рисунок 54

Дефекты на рисунке 55 не соответствуют требованиям качества. Недопустимо для классов 1, 2, 3.

Рисунок 55

5.7 Печатные контакты

5.7.1 Электроосажденный контакт

На рисунке 56 показано, что в критической контактной области отсутствуют вмятины, проколы и наросты на поверхности; отсутствует открытая медь или перекрытие металлизации контакта финишного паяемого покрытия или паяльной маски. Предпочтительно для классов 1, 2, 3.

Рисунок 56

На рисунке 57 показано, что в критической контактной области дефекты поверхности не обнажают лежащий ниже металл; отсутствуют брызги припоя или покрытия сплавом олово-свинец; отсутствуют наросты и выступы. Углубления, вмятины и впадины не превышают 150 мкм по самому большому размеру и их не более трех на площадку; таких площадок не более 30%.

Допустимо наличие обнаженной меди:

- для класса 3 - не более 0,8 мм;

- для класса 2 - не более 1,25 мм;

- для класса 1- не более 2,5 мм.

Рисунок 57

Примечания

1 Допускается обесцвечивание в зоне перекрытия металлизацией.

2 Критическая контактная область. Эти ограничения не относятся к полоске шириной 0,15 мм по периметру площадки.

Дефекты, показанные на рисунке 58, не соответствуют критериям качества. Недопустимо для классов 1, 2, 3.

Рисунок 58

5.7.2 Площадки для соединения проволочных выводов сваркой

На рисунке 59 показано, что на контактных площадках отсутствуют шероховатость, следы от электрического тестирования, царапины, размер которых больше 0,8 мм, в "чистой" области. Шероховатость поверхности "чистой" области необходимо измерять подходящим методом тестирования или по согласованию между изготовителем и потребителем. Предпочтительно для классов 1, 2, 3.

Рисунок 59

На рисунках 60 и 61 дефекты не соответствуют критериям качества. Недопустимо для классов 1, 2, 3.

Рисунок 60

Рисунок 61

5.7.3 Заусенцы на краях печатного контакта

На рисунке 62 показаны печатные контакты без заусенцев. Предпочтительно для классов 1, 2, 3.

Рисунок 62

На рисунке 63 показан контакт с гладкими краями, а также отсутствуют заусенцы, шероховатость кромок, отслоение металлизации от печатного контакта, отделение печатного контакта от базового материала, обнаженные волокна в области фаски. Допускается наличие открытой меди на конце печатного контакта. Допустимо для классов 1, 2, 3.

Рисунок 63

На рисунке 64 представлен печатный контакт с дефектами, не соответствующими качеству. Недопустимо для классов 1, 2, 3.

Рисунок 64

5.7.4 Адгезия металлизации

На рисунке 65 показаны печатные контакты без каких-либо признаков отслоения покрытия или его удаления при испытании с помощью липкой ленты. Если в процессе испытаний отламывается нависающий металл, прилипший к липкой ленте, это является признаком разрастания, а не плохой адгезии. Предпочтительно для классов 1, 2, 3.

Рисунок 65

Дефекты, показанные на рисунке 66, не соответствуют критериям качества. Недопустимо для классов 1, 2, 3.

Рисунок 66

Примечание - Адгезию гальванических покрытий определяют в соответствии с ГОСТ Р 55744.

5.8 Маркировка

5.8.1 Маркировочными знаками на печатной плате являются:

- серийные номера;

- порядковые номера;

- указатели мест установки компонентов;

- указатели тестовых точек и точек регулировки;

- указатели полярности и ориентации и др.

Документация на поставку является основным руководящим документом, определяющим расположение и тип маркировки. Вся маркировка должна быть совместима с материалами и компонентами, выдерживать все тестовые испытания, отмывку и другие процессы, которым подвергается плата. Маркировка на плате должна тестироваться при 2-кратном увеличении. Проводящие маркировочные вещества, травленая медь или проводящие краски должны считаться электрическими элементами схемы и не должны уменьшать минимально допустимого расстояния между проводниками.

В настоящем стандарте установлены требования для всех видов маркировки: нанесенной травлением, нанесенной через трафарет или штемпелем.

5.8.2 Маркировка травлением

Маркировку травлением изготавливают так же, как и проводящий рисунок. На рисунке 67 показана маркировка с читаемыми символами, требование к расстоянию между проводниками должно выполняться и к расстоянию между символом и проводником. Предпочтительно для всех классов печатных плат.

Рисунок 67

На рисунке 68 показана маркировка с протравами. Символы читаемы, маркировка не нарушает требования к минимальному расстоянию между проводниками. Присутствует небольшое искажение краев символов. Допустимо для класса 3.

На платах класса 2 ширина линий может быть уменьшена до 50% при условии, что символ остается читаемым.

Рисунок 68

На рисунке 69 показана маркировка с протравами. Символы читаемы. Требования к расстоянию между проводниками и символами не нарушены, но маркировка содержит искажения. Допустимо для класса 1.

Рисунок 69

На рисунке 70 показана плохо читаемая маркировка. Недопустимо для классов 1, 2, 3.

Рисунок 70

5.8.3 Маркировка, нанесенная через трафарет или штемпелем

Маркировка краской, нанесенной через трафарет или штемпелем, относится к маркировке, напечатанной на поверхности печатной платы.

На рисунке 71 показана читаемая маркировка без двойного изображения и размытости. Краска не заходит на контактные площадки. Предпочтительно для классов 1, 2, 3.

Рисунок 71

На рисунках 72 и 73 символы читаемы, краска частично выходит за пределы символа; часть указателя ориентации компонента может отсутствовать, если ориентация четко определена; краска на контактной площадке с отверстием не попадает в монтажное отверстие и не уменьшает минимально допустимую ширину пояска контактной площадки; допускается попадание краски в сквозные металлизированные отверстия, в которых не предусмотрена пайка компонентов, если в документации не предусмотрено заполнение этого отверстия припоем; краска не попадает на концевые печатные контакты и тестовые точки.

На контактных площадках подповерхностный монтаж с шагом более 1,25 мм краска может покрывать только одну сторону площадки не более чем на 0,05 мм; на контактных площадках подповерхностный монтаж с шагом менее 1,25 мм краска может заходить на площадку с одной стороны не более чем на 0,025 мм. Допустимо для классов 1, 2, 3.

Рисунок 72

Рисунок 73

На рисунке 74 показана расплывчатая, но читаемая маркировка, допускается двойное изображение, если маркировка читаема. Допустимо для класса 1.

Рисунок 74

Если дефекты маркировки не соответствуют критериям качества, то это недопустимо для классов 1, 2, 3.

5.9 Паяльная маска

5.9.1 Термин "паяльная маска" в настоящем стандарте обозначает любое постоянное полимерное покрытие, нанесенное на печатную плату. Паяльная маска обеспечивает нанесение припоя только на те места печатной платы, которые в дальнейшем подвергаются пайке. Паяльная маска также защищает поверхность печатной платы от загрязнений в процессе пайки и последующих операций сборки. Технические требования к паяльной маске приведены в ГОСТ Р 55693 и ГОСТ Р 54849.

Паяльная маска не заменяет влагозащитное покрытие, которое наносится на печатную плату после сборки для защиты компонентов и паяных соединений.

5.9.2 Покрытие паяльной маской над проводниками

На рисунке 75 показано, что паяльная маска имеет однотонный внешний вид над поверхностью базового материала, боковой поверхностью и краем проводника. У нее хорошее сцепление с поверхностью печатной платы, нет видимых пустот и других дефектов. Предпочтительно для классов 1, 2, 3.

Рисунок 75

На рисунке 76 показана паяльная маска, полностью покрывающая участки с параллельными проводниками за исключением мест, где пространство между проводниками должно быть открытым. Для ретуши необходимо применять материал, совместимый с паяльной маской и стойкий к процессам пайки и очистки. Допустимо для классов 2, 3. Для класса 1 допускаются пропуски паяльной маски вдоль проводящего рисунка.

Рисунок 76

На рисунке 77 показана паяльная маска с дефектами, не соответствующими требованиям качества. Недопустимо для классов 1, 2, 3.

Рисунок 77

5.9.3 Совмещение паяльной маски с отверстиями

На рисунке 78 отсутствует ошибка в совмещении паяльной маски с отверстием. Предпочтительно для классов 1, 2, 3.

Рисунок 78

На рисунке 79 ошибка в совмещении не нарушает требования к минимальной ширине гарантийного пояска контактной площадки; паяльная маска отсутствует в сквозных металлизированных отверстиях, предназначенных для пайки; соседние электрически изолированные площадки и проводники полностью покрыты маской. Допустимо для классов 1, 2, 3.

Рисунок 79

На рисунке 80 дефект совмещения маски с отверстием не соответствует критериям качества. Недопустимо для классов 1, 2, 3.

Рисунок 80

5.9.4 Совмещение паяльной маски с проводящим рисунком

На рисунке 81 показана паяльная маска без ошибок совмещения с проводящим рисунком. Предпочтительно для классов 1, 2, 3.

Рисунок 81

На рисунке 82 показана паяльная маска с ошибкой в совмещении с медными контактными площадками, но соседние проводники не открыты; паяльная маска отсутствует на концевых контактах и тестовых точках. На контактных площадках под поверхностный монтаж с шагом более 1,25 мм паяльная маска может присутствовать только с одной стороны площадки на полоске шириной не более 0,05 мм, на контактных площадках под поверхностный монтаже шагом менее 1,25 мм паяльная маска может присутствовать только с одной стороны на полоске шириной не более 0,025 мм. Допустимо для классов 1, 2, 3.

Рисунок 82

Дефекты, показанные на рисунке 83, не соответствуют требованиям качества. Недопустимо для классов 1, 2, 3.

Рисунок 83

5.9.5 Вздутия и расслоение

На рисунке 84 показано покрытие паяльной маской без вздутий и расслоений. Предпочтительно для классов 1, 2, 3.

Рисунок 84

На рисунке 85 показано покрытие паяльной маской, где имеют два дефекта максимальным значением 0,25 мм по самому большому размеру на одну сторону платы, которые не уменьшают расстояние между проводниками более, чем на 25%. Допустимо для классов 2, 3.

Рисунок 85

На рисунке 86 показано покрытие паяльной маской с пузырьками, вздутиями и расслоениями, которые не образуют перемычек между проводниками. Допустимо для класса 1.

Рисунок 86

На рисунке 87 дефекты не соответствуют критериям качества. Недопустимо для классов 1, 2, 3.

Рисунок 87

5.9.6 Адгезия паяльной маски (шелушение и отслаивание)

На рисунке 88 показано, что покрытие паяльной маской имеет хорошее сцепление с поверхностью печатной платы. Предпочтительно для классов 1, 2, 3.

Для классов 2, 3 допустимо, если при отсутствии поднятия маски до испытаний, после проведения испытаний маска поднимается на площади, размер которой не превышает требований, установленных ГОСТ Р 55490.

Рисунок 88

На рисунке 89 показано покрытие, которое отшелушивается от основания печатной платы, но не открывает соседние проводники и не превышает допустимых значений на отслоение. Допустимо для класса 1.

Рисунок 89

На рисунке 90 показано, что дефекты паяльной маски не соответствуют критериям качества. Недопустимо для классов 1, 2, 3.

Рисунок 90

5.9.7 Волны, морщины, рябь на паяльной маске

На рисунке 91 представлено масочное покрытие без волн, морщин, ряби и других дефектов. Предпочтительно для классов 1, 2, 3.

Рисунок 91

На рисунке 92 показано масочное покрытие, где волны или рябь не уменьшают толщину паяльной маски меньше минимально допустимого значения; небольшие морщины не образуют перемычек на проводящем рисунке; адгезия паяльной маски соответствует требованиям ГОСТ Р 55693. Допустимо для классов 1, 2, 3.

Рисунок 92

На рисунке 93 показано покрытие паяльной маской, дефекты которого не соответствуют требованиям качества. Недопустимо для классов 1, 2, 3.

Рисунок 93

5.9.8 Трубчатый дефект паяльной маски

Трубчатый дефект - длинная пустота вдоль краев проводников, при этом паяльная маска не соединена с основанием печатной платы и кромкой проводников. Такая пустота может содержать остатки флюса для оплавления и пайки, теплоносителя, очистителя или растворителя.

На рисунке 94 трубчатый дефект отсутствует. Предпочтительно для классов 1, 2, 3.

Рисунок 94

На рисунке 95 трубчатый дефект вдоль проводников не уменьшает расстояния между проводниками меньше минимально допустимого; трубчатый дефект полностью изолирован от окружающей среды. Допустимо для классов 1, 2.

Рисунок 95

На рисунке 96 дефекты масочного покрытия не соответствуют критериям качества. Недопустимо для классов 1, 2, 3.

Рисунок 96

5.9.9 Тентинг

На рисунке 97 показано покрытие паяльной маской, закрывающее все отверстия, которые должны быть закрыты. Предпочтительно для классов 1, 2, 3.

Рисунок 97

На рисунке 98 показано масочное покрытие, которое закрывает не все отверстия, что не соответствует требованиям качества. Недопустимо для классов 1, 2, 3.

Рисунок 98

5.10 Площадки для компонентов в корпусе BGA

5.10.1 Площадки, заданные паяльной маской

Площадки, заданные паяльной маской, - часть проводящего рисунка, предназначенная для соединения шариковых выводов электронных компонентов (корпуса BGA и др.), на которых паяльная маска заходит на площадки, задавая область присоединения выводов.

На рисунке 99 показана паяльная маска, которая заходит на контактные площадки без смещения, что предпочтительно для классов 1, 2, 3.

Допустимым для классов 1, 2, 3 является рисунок паяльной маски, в котором ошибка в совмещении приводит к ее разрыву на контактной площадке не более чем на 90°.

Рисунок 99

5.10.2 Площадки, заданные медью

Площадки, заданные медью, - часть проводящего рисунка, предназначенная для подсоединения компонентов, когда контактные площадки участвуют в процессе сборки и когда паяльная маска нанесена на плату с зазором вокруг контактных площадок.

На рисунке 100 показана паяльная маска, нанесенная без смещения с зазором вокруг контактных площадок. Предпочтительно для классов 1, 2, 3.

Рисунок 100

На рисунке 101 показана паяльная маска, которая не наплывает на контактную площадку за исключением места соединения с проводником. Допустимо для классов 1, 2, 3. Если дефекты превышают указанные критерии, это недопустимо для всех классов.

Рисунок 101

5.10.3 Преграда для припоя

Преграда для припоя - часть рисунка паяльной маски, применяемая при монтаже корпусов BGA с малым шагом, представляющая собой перемычку из паяльной маски, которая отделяет площадку для монтажа от переходного отверстия и тем самым предотвращает попадание припоя в отверстие.

На рисунке 102 показана маска, расположенная с зазором вокруг контактной площадки без смещения. Перемычка из паяльной маски перекрывает проводник между контактной площадкой и переходным отверстием. Предпочтительно для классов 1, 2, 3.

Если дефекты не соответствуют критериям качества, то это недопустимо для классов 1, 2, 3.

Рисунок 102

5.11 Размеры элементов проводящего рисунка печатной платы

5.11.1 Ширина проводников и расстояние между проводниками

На рисунке 103 показана печатная плата, на которой ширина проводников соответствует требованиям документации на поставку и фотошаблону. Предпочтительно для классов 1, 2, 3.

Рисунок 103

На рисунке 104 показана печатная плата, на которой присутствует допустимое уменьшение минимальной ширины проводника из-за отдельных дефектов (шероховатости, выбоин, царапин и т.д.), не превышающее 20% минимальной ширины, а суммарная длина дефектов не превышает 10% длины проводника или 13 мм. Допустимо для классов 2, 3.

Рисунок 104

На рисунке 105 показана печатная плата, на которой допустимое уменьшение ширины проводника за счет дефектов не превышает 30%, а суммарная длина дефектов - не более 10% длины проводника или 25 мм. Допустимо для класса 1.

Рисунок 105

На рисунке 106 показана печатная плата, на которой дефекты не соответствуют критериям качества. Недопустимо для классов 1, 2, 3.

Рисунок 106

На рисунке 107 показана печатная плата, расстояние между проводниками на которой соответствуют требованиям документации на поставку. Предпочтительно для классов 1, 2, 3.

Рисунок 107

На рисунке 108 показана печатная плата, на которой уменьшение допустимого минимального расстояния между проводниками не превышает 20%. Допустимо для класса 3.

Рисунок 108

На рисунке 109 показана печатная плата, на которой уменьшение допустимого минимального расстояния между проводниками не превышает 30%. Допустимо для классов 1, 2.

Рисунок 109

На рисунке 110 показана печатная плата, на которой уменьшение расстояния между проводниками не соответствует требованиям качества. Недопустимо для классов 1, 2, 3.

Рисунок 110

5.11.2 Гарантийный поясок контактной площадки металлизированного отверстия

Требования к гарантийному пояску контактной площадки металлизированного отверстия приведены в ГОСТ Р 55693.

На рисунке 111 показаны разрывы контактных площадок на 90° и 180° за счет смещения отверстия по отношению к контактной площадке.

Рисунок 111

На рисунке 112 показан разрыв контактной площадки в месте соединения проводника и площадки. Недопустимо для всех классов печатных плат.

Рисунок 112

На рисунке 113 показано, что отверстие расположено в центре контактной площадки. Предпочтительно для классов 1, 2, 3.

Рисунок 113

На рисунках 114 и 115 показано, что отверстия смещены на контактной площадке, но минимальный гарантийный поясок не менее 50 мкм; минимальный внешний кольцевой поясок может быть на 20% меньше из-за впадин, вмятин, проколов или скосов. Допустимо для класса 3.

Рисунок 114

Рисунок 115

На рисунке 116 показаны варианты разрыва контактной площадки до 180°.

При разрыве контактной площадки до 90° на участке соединения проводника с контактной площадкой уменьшение ширины проводника не должно превышать 20% минимальной его ширины, а соединение проводника с контактной площадкой должно быть не менее 50 мкм или минимальной ширины проводника (выбирают меньшее значение). Допустимо для класса 2.

Рисунок 116

Если разрыв расположен на участке соединения проводника с контактной площадкой, уменьшение ширины проводника не должно превышать 30% его минимальной ширины при условии, что сохраняется работоспособность платы, соблюдается минимальное расстояние между проводниками и сохраняется внешний вид платы. Допустимо для класса 1.

5.11.3 Гарантийный поясок контактной площадки неметаллизированного отверстия

На рисунке 117 показано, что отверстие расположено в центре контактной площадки. Предпочтительно для классов 1, 2, 3.

Рисунок 117

На рисунках 118 и 119 показано:

- А - минимальный поясок контактной площадки не менее 150 мкм, минимальный внешний поясок может быть на 20% меньше из-за впадин, вмятин, проколов и т.д. Допустимо для класса 3;

- В и С - разрыв контактной площадки до 90°; на участке соединения проводника с контактной площадкой уменьшение ширины проводника не должно превышать 20% его минимальной ширины, а соединение проводника с контактной площадкой должно быть не менее 50 мкм или минимальной ширины проводника (выбирают меньшее значение). Допустимо для класса 2. Для класса 1 - уменьшение ширины допустимо до 30%.

Рисунок 118

Рисунок 119

5.12 Плоскостность печатной платы

Для оценки плоскостности печатных плат применяют две характеристики: изгиб и скручивание. Изгиб характеризуется цилиндрической или сферической кривизной печатной платы, причем все четыре угла находятся в одной плоскости. Скручивание характеризуется спиральным искривлением двух противоположных кромок основания печатной платы.

Платы в форме круга или эллипса оценивают по точке наибольшего вертикального смещения. Измерение изгиба, скручивания или любой их комбинации проводят в соответствии с ГОСТ Р 55744.

Допустимо для классов 1, 2, 3:

- печатные платы, предназначенные для поверхностного монтажа, должны иметь изгиб и скручивание не более 0,75%;

- для всех других типов печатных плат изгиб и скручивание не должны превышать 1,5%.

Недопустимо для классов 1, 2, 3:

- изгиб и скручивание, не соответствующие указанным выше критериям.

6 Визуально ненаблюдаемые дефекты печатных плат

6.1 Общие положения

К дефектам, которые не могут быть оценены в результате визуального контроля, относятся:

- дефекты под поверхностью печатной платы такие, как расслоение, вздутие, включение инородных материалов;

- дефекты под поверхностью многослойных печатных плат такие, как пустоты, расслоения, вздутия, трещины, зазоры между слоями;

- дефекты сквозных металлизированных отверстий такие, как размер, ширина пояска контактной площадки, "шляпка гвоздя", толщина металлизации, пустоты в металлизации, наросты, трещины, загрязнение смолой, недотравливание или перетравливание диэлектрика, затекание, разделение внутренних слоев, толщина паяльной маски;

- дефекты внутренних проводников, а именно: недотрав или перетрав, пустоты и трещины в проводнике, неравномерное или недостаточное оксидирование и толщина фольги;

- дефекты микрошлифов.

6.2 Диэлектрическое основание печатной платы

Характеристики диэлектрического основания оценивают после термической нагрузки.

6.2.1 Пустоты и трещины в диэлектрическом основании печатной платы (вне термической зоны)

На рисунке 120 показана схема многослойной печатной платы с возможными дефектами в диэлектрическом основании.

Рисунок 120

Примечания

1 Термическая зона простирается в диэлектрическом основании на расстояние 80 мкм как от края внешней, так и внутренней контактной площадки металлизированного отверстия.

2 Дефекты диэлектрика на участках зоны А не оценивают на образцах, подвергшихся термической нагрузке или имитации доработки.

3 Расслоения и вздутия оценивают как в зоне А, так и в зоне В.

4 Дефекты основания, обнаруженные в областях, не подлежащих контролю, например, на микрошлифах, не оценивают до и после термического воздействия или имитации доработки.

На рисунке 121 показано однородное по структуре диэлектрическое основание многослойной печатной платы. Предпочтительно для классов 1, 2, 3.

Рисунок 121

На рисунке 122 показано диэлектрическое основание с дефектами. Допустимо для классов 1, 2, 3.

Пустоты и трещины для классов 2 и 3 - не более 80 мкм, для класса 1 - не более 115 мкм, если они не снижают минимальный диэлектрический зазор. Общая суммарная длина пустот и трещин в одном слое платы между двумя соседними металлизированными отверстиями не должна превышать установленных норм.

Рисунок 122

На рисунке 123 показано, что дефекты диэлектрика не соответствуют критериям качества. Недопустимо для классов 1, 2, 3.

Рисунок 123

6.2.2 Совмещение проводников и отверстий

Совмещение проводников устанавливают обычно по совмещению контактных площадок сквозных металлизированных отверстий, причем необходимо соблюдение требований к гарантийному пояску контактной площадки на внутреннем слое.

6.2.3 Зазор между неметаллизированным отверстием и слоем питания или заземления печатной платы

На рисунке 124 показано, что зазор между неметаллизированным отверстием и слоем питания или земли соответствует требованиям документации на поставку. Предпочтительно для классов 1, 2, 3.

Рисунок 124

На рисунке 125 показано, что зазор между неметаллизированным отверстием и слоем питания или земли больше минимального расстояния между проводниками. Слой заземления может распространяться до края неметаллизированного отверстия, если это указано в документации. Допустимо для классов 1, 2, 3.

Рисунок 125

На рисунке 126 показано, что дефекты не соответствуют критериям качества. Недопустимо для классов 1, 2, 3.

Рисунок 126

6.2.4 Расслоения и вздутия

На рисунке 127 показано, что расслоения и вздутия отсутствуют. Предпочтительно для классов 1, 2, 3.

Рисунок 127

На рисунке 128 показано, что присутствуют расслоение или вздутие, такие платы следует проверить на соответствие требованиям 5.3.7. Допустимо для класса 1.

Рисунок 128

На рисунке 129 показано, что дефекты не соответствуют критериям качества. Недопустимо для классов 1, 2, 3.

Рисунок 129

6.2.5 Подтравливание диэлектрика

Подтравливание диэлектрика как позитивное, так и негативное, удаляет загрязнение смолой с границы раздела между медью внутреннего слоя и просверленным отверстием.

При позитивном подтравливании увеличивается площадь сцепления контактной площадки внутреннего слоя и металлизации сквозного отверстия. Недостатком позитивного подтравливания является возможность появления трещин во втулке металлизации или в фольге, а также так называемое затенение.

В результате негативного подтравливания формируются гладкие и однородные стенки отверстия, но возможно попадание загрязнений в воздушные карманы и вследствие этого разделение внутренних слоев. Решение о типе процесса подтравливания принимает разработчик или потребитель. Подтравливание диэлектрика оценивают в соответствии с требованиями ГОСТ Р 55693.

На рисунке 130 показано равномерное подтравливание диэлектрика на глубину 13 мкм. Предпочтительно для классов 1, 2, 3.

Рисунок 130

На рисунке 131 показано подтравливание на глубину от 5 до 80 мкм. С одной стороны каждой площадки допускается затенение. Допустимо для классов 1, 2, 3.

Рисунок 131

На рисунке 132 показано, что дефекты не соответствуют требованиям качества. Недопустимо для классов 1, 2, 3.

Рисунок 132

6.2.6 Негативное подтравливание

На рисунке 133 показано равномерное негативное подтравливание до глубины 2,5 мкм. Предпочтительно для классов 1, 2, 3.

Рисунок 133

На рисунке 134 показано негативное подтравливание глубиной менее 13 мкм. Допустимо для класса 3. Для классов 1, 2 допустимо значение подтравливания глубиной менее 25 мкм.

Рисунок 134

На рисунке 135 показаны дефекты, которые не соответствуют критериям качества. Недопустимо для классов 1, 2, 3.

Рисунок 135

6.2.7 Удаление наволакивания

Удаление наволакивания - это удаление налета смолы, который возникает в результате формирования отверстия.

На рисунке 136 показано удаление наволакивания, достаточное для соответствия критериям допустимости отделения металлического покрытия. Удаление наволакивания не должно включать в себя удаление смолы по сторонам печатной платы более, чем на 25 мкм.

Случайные вырывы или повреждения сверлом отверстия, глубина которого превышает 25 мкм, не должны рассматриваться как удаление наволакивания.

Рисунок 136

На рисунке 137 показано удаление наволакивания, не соответствующее требованиям качества. Недопустимо для классов 1, 2, 3.

Рисунок 137

6.2.8 Зазор между металлическим сердечником и металлизированным отверстием

Металлический сердечник применяют для механического укрепления и/или экранирования печатной платы. Требования к металлическому сердечнику во многом сходны с требованиями к металлическому основанию печатной платы.

На рисунке 138 показано, что зазор между металлическим сердечником и металлизированным отверстием превышает требования документации. Предпочтительно для классов 1, 2, 3.

Рисунок 138

На рисунке 139 показано, что зазор между металлическим сердечником и прилегающими проводящими поверхностями должен составлять не менее 100 мкм и не должно уменьшаться расстояние между проводниками менее требуемого в документации. Допустимо для классов 1, 2, 3.

Рисунок 139

На рисунке 140 показано, что дефекты не соответствуют требованиям качества. Недопустимо для классов 1, 2, 3.

Рисунок 140

6.2.9 Расстояние между слоями

На рисунке 141 минимальная толщина диэлектрика соответствует требованиям документации. Предпочтительно для классов 1, 2, 3.

Рисунок 141

Минимальная толщина диэлектрика должна соответствовать требованиям документации. Если минимальная толщина диэлектрика и количество слоев прокладочной стеклоткани не указаны в документации, то минимальная толщина диэлектрика должна составлять 90 мкм, а количество слоев стеклоткани должен выбирать изготовитель.

Примечания

1 Печатные платы для линий передач со специальными требованиями к импедансу могут иметь специальные требования и методы измерения, которые указываются в документации на поставку.

2 Если минимальная толщина диэлектрика на чертеже менее 90 мкм, то минимальный диэлектрический зазор должен составлять 25 мкм, а число слоев прокладочной стеклоткани должен выбирать изготовитель.

6.2.10 Отделение диэлектрической стенки отверстия от металлической втулки

На рисунках 142 и 143 показано отделение диэлектрической стенки отверстия от металлической втулки, которое возникло после термического испытания. Допустимо для классов 1, 2, 3.

Рисунок 142

Рисунок 143

6.2.11 Отрыв гальванической втулки от диэлектрической стенки

На рисунке 144 показан отрыв гальванической втулки, который допустим при условии соблюдения требований ГОСТ Р 55693 по толщине металлизации. Допустимо для классов 1, 2, 3.

Рисунок 144

На рисунке 145 показано, что дефекты не соответствуют критериям качества. Недопустимо для классов 1, 2, 3.

Рисунок 145

6.3 Проводящий рисунок печатной платы

6.3.1 Общие положения

Операция травления оказывает значительное влияние на качество печатной платы. Как перетрав, так и недотрав могут быть причиной брака и отбраковки печатной платы. В результате перетрава из-за значительного нависания образуются заусенцы или ширина проводника не удовлетворяет требованиям технической документации; в результате недотрава на диэлектрическом основании остается лишний металл, который снижает расстояние между проводниками меньше минимально допустимого, или ширина проводника не удовлетворяет требованиям технической документации.

Ширина проводника определяется как наблюдаемая ширина медного проводника без органического или металлического резиста. Минимальная ширина проводника, задаваемая в документации на поставку или конструкторской документации, измеряется обычно у основания проводника и часто отличается от самой узкой ширины проводника, наблюдаемой в поперечном сечении. При необходимости измерения самой узкой или максимальной ширины проводника обычно требуется изготовление микрошлифа.

6.3.2 Печать и травление

На рисунке 146 показано, что ширина проводника превышает минимальное значение. Предпочтительно для классов 1, 2, 3.

Рисунок 146

На рисунке 147 показано, что ширина проводника соответствует минимальному значению. Допустимо для классов 1, 2, 3.

Рисунок 147

На рисунке 148 показано, что дефекты не соответствуют критериям качества. Недопустимо для классов 1, 2, 3.

Рисунок 148

6.3.3 Толщина проводников

Толщина проводника на внешнем слое печатной платы зависит от толщины фольги и толщины гальванической металлизации, толщина проводника на внутреннем слое многослойной печатной платы соответствует толщине фольги применяемого для изготовления печатной платы фольгированного диэлектрика. Толщина проводников должна соответствовать требованиям ГОСТ Р 55693.

6.3.4 Сквозные металлизированные отверстия

Тестируемые отверстия необходимо выбирать случайным образом, если не указано другое. Контроль отверстий обычно проводят на вертикальных шлифах. При необходимости используют горизонтальный микрошлиф. Контроль и оценку выполнения требований проводят на тест-купоне, подвергшемся термической нагрузке.

6.3.5 Поясок контактной площадки на внутреннем слое печатной платы

На рисунке 149 показано, что отверстие выполнено по центру контактных площадок. Предпочтительно для классов 1, 2, 3.

Рисунок 149

На рисунке 150 показано, что ширина пояска составляет не менее 25 мкм. Допустимо для класса 3.

Допустимо для класса 2 - разрыв контактной площадки на 90°, при условии, что ширина соединения площадки с проводником не менее допустимого значения, установленного ГОСТ Р 55693.

Допустимо для класса 1 - разрыв контактной площадки при условии, что ширина соединения площадки с проводником не менее допустимого значения, установленного ГОСТ Р 55693.

Рисунок 150

На рисунке 151 показано, что дефекты не соответствуют критериям качества. Недопустимо для классов 1, 2, 3.

Рисунок 151

6.3.6 Отслоение контактной площадки

На рисунке 152 показано, что отслоение контактных площадок не наблюдается. Предпочтительно для классов 1, 2, 3.

Рисунок 152

На рисунке 153 показано, что отслоение контактных площадок допускается после испытания на термоустойчивость. Допустимо для классов 1, 2, 3.

Рисунок 153

6.3.7 Трещины в фольге на внутреннем слое печатной платы

На рисунке 154 показано, что трещины в фольге отсутствуют. Предпочтительно для классов 1, 2, 3. Если отсутствуют признаки трещин, то допустимо для классов 2, 3.

Рисунок 154

На рисунке 155 показано, что трещина расположена только с одной стороны отверстия и не распространяется на всю толщину фольги. Допустимо для класса 1.

Рисунок 155

Дефекты, показанные на рисунке 156, не соответствуют критериям качества. Недопустимо для классов 1, 2, 3.

Рисунок 156

6.3.8 Трещины в фольге на внешнем слое печатной платы

На рисунке 157 показано, что трещины в фольге отсутствуют. Предпочтительно для всех классов.

Рисунок 157

На рисунке 158 показаны трещины:

- А - допустимо для классов 1, 2, 3;

- В - допустимо для класса 1.

Рисунок 158

На рисунке 159 показано, что дефекты не соответствуют требованиям качества. Недопустимо для классов 1, 2, 3.

Рисунок 159

Примечания

1 Трещина А - трещина в фольге внешнего слоя.

2 Трещина В - трещина, частично разрывающая гальваническое покрытие (остается минимальная толщина покрытия в место разрыва).

3 Трещина D - трещина, полностью разрывающая фольгу на внешнем слое и гальваническое покрытие.

6.3.9 Трещина в гальваническом покрытии отверстия

На рисунке 160 показано, что трещины в отверстии отсутствуют. Предпочтительно для классов 1, 2, 3.

Рисунок 160

На рисунках 161 и 162 показано, что дефекты не соответствуют требованиям качества. Недопустимо для классов 1, 2, 3.

Рисунок 161

Рисунок 162

6.3.10 Трещины в гальваническом покрытии (угол)

На рисунке 163 показано, что трещины отсутствуют в гальваническом покрытии. Предпочтительно для классов 1, 2, 3.

Рисунок 163

На рисунках 164 и 165 показано, что дефекты не соответствуют требованиям качества. Недопустимо для классов 1, 2, 3.

Рисунок 164

Рисунок 165

6.3.11 Наросты на гальваническом покрытии

На рисунке 166 показано, что покрытие гладкое, равномерное по всей поверхности отверстия, шероховатость и наросты отсутствуют. Предпочтительно для классов 1, 2, 3.

Рисунок 166

На рисунке 167 показано, что шероховатость и наросты не уменьшают толщину покрытия и диаметр отверстия меньше минимально допустимых значений. Допустимо для классов 1, 2, 3.

Рисунок 167

На рисунке 168 показано, что дефекты не соответствуют критериям качества. Недопустимо для классов 1, 2, 3.

Рисунок 168

6.3.12 Толщина гальванического покрытия в отверстии

Среднюю толщину меди определяют по трем измерениям, выполненным приблизительно на равном расстоянии на каждой стороне сквозного металлизированного отверстия, не допускается измерять на участках с дефектами такими, как пустоты, трещины, наросты.

На рисунке 169 показано, что покрытие отверстия гладкое и равномерное, требования по толщине покрытия соблюдаются. Предпочтительно для классов 1, 2, 3.

Рисунок 169

На рисунке 170 показано, что толщина покрытия меняется, но соответствует требованиям ГОСТ Р 55693; небольшие области с толщиной покрытия менее минимально допустимого считают пустотами. Допустимо для классов 1, 2, 3.

Рисунок 170

На рисунке 171 показаны дефекты не соответствующие требованиям качества. Недопустимо для классов 1, 2, 3.

Рисунок 171

6.3.13 Пустоты в гальваническом покрытии

На рисунке 172 показаны пустоты в покрытии отсутствуют. Предпочтительно для классов 1, 2, 3.

Рисунок 172

На рисунке 173 показано, что присутствует одна пустота на тест-купон или готовую печатную плату. Независимо от размера пустоты, не должно быть пустот более чем на 5% всей толщины печатной платы; не должно быть видимых пустот на границе внутреннего проводящего слоя и стенки сквозного металлизированного отверстия, не допускаются пустоты более чем на 90° окружности отверстия. Допустимо для классов 2, 3.

Не должно быть более трех пустот на тест-купон или готовую печатную плату, независимо от ее размеров, не должно быть пустот более, чем на 5% всей толщины печатной платы, не должно быть видимых пустот на границе внутреннего проводящего слоя и сквозного металлизированного отверстия, не допускаются пустоты по окружности более чем на 90°. Допустимо для класса 1.

Рисунок 173

На рисунке 174 показаны дефекты не соответствующие критериям качества. Недопустимо для классов 1, 2, 3.

Рисунок 174

6.3.14 Толщина покрытия припоем

Толщина покрытия припоем должна быть определена до воздействия на плату термической нагрузки.

Толщина покрытия припоем на рисунке 175 одинакова, края вытравленной площадки покрыты припоем, открытая медь отсутствует. Предпочтительно для классов 1, 2, 3.

Рисунок 175

На рисунке 176 участки вертикальных стенок проводников и контактных площадок могут быть не покрыты, открытая медь отсутствует. Допустимо для классов 1, 2, 3.

Рисунок 176

Дефекты, показанные на рисунке 177, не соответствуют требованиям качества. Недопустимо для классов 1, 2, 3.

Рисунок 177

6.3.15 Толщина паяльной маски

На рисунке 178 показано, что толщина паяльной маски соответствует требованиям документации. Предпочтительно для классов 1, 2, 3.

Рисунок 178

На рисунке 179 показано, что толщина паяльной маски удовлетворяет требованиям документации. Допустимо для классов 1, 2, 3.

Рисунок 179

На рисунке 180 показано, что дефекты не соответствуют критериям качества. Недопустимо для классов 1, 2, 3.

Рисунок 180

6.3.16 Затекание

На рисунке 181 показано отсутствие затекания. Предпочтительно для классов 1, 2, 3.

Рисунок 181

На рисунке 182 затекание не превышает 80 мкм, что допустимо для класса 3.

Допустимо для класса 2 затекание не превышающее 100 мкм. Для класса 3 допустимо затекание на значение 125 мкм.

Рисунок 182

На рисунке 183 дефекты не соответствуют критериям качества. Недопустимо для классов 1, 2, 3.

Рисунок 183

6.3.17 Затекание, зазор между отверстием и проводниками внутренних слоев

На рисунке 184 показано отсутствие затекания в материал основания или вдоль армирующего материала. Предпочтительно для классов 1, 2, 3.

Рисунок 184

На рисунке 185 показано затекание (А), если затекание не превышает 80 мкм и не уменьшает расстояние между проводниками менее указанного в документации, оно допустимо для класса 3;

Когда затекание (А) не превышает 100 мкм, а затекание (В) не уменьшает расстояние между проводниками менее минимума, указанного в документации, допустимо для класса 2;

Если затекание (А) не превышает 125 мкм, а затекание (В) не уменьшает расстояние между проводниками менее указанного в документации, допустимо для класса 1.

Рисунок 185

На рисунке 186 дефекты не соответствуют требованиям качества. Недопустимо для классов 1, 2, 3.

Рисунок 186

6.3.18 Отделение внутренних слоев от металлизации отверстия (вертикальный шлиф)

На рисунке 187 показано непосредственное соединение гальванической меди с медной фольгой, отсутствие отделения внутренних контактных площадок от металлизации стенки отверстия или включений во внутренние слои. Предпочтительно для классов 1, 2, 3.

Рисунок 187

На рисунке 188 показано частичное отделение контактной площадки только с одной стороны стенки отверстия, но не более, чем на 20% от каждой площадки. Допустимо для класса 1.

Рисунок 188

На рисунке 189 дефекты не соответствуют требованиям качества. Недопустимо для классов 1, 2, 3.

Рисунок 189

6.3.19 Отделение внутренних слоев от металлизации отверстия, горизонтальный микрошлиф

На рисунке 190 показано непосредственное соединение гальванической меди с медной фольгой, отсутствие отделения внутреннего слоя от металлизированного отверстия. Линия разделения связана с подтравливанием химической меди. Предпочтительно для классов 1, 2, 3.

Рисунок 190

На рисунке 191 видна незначительная граница разделения и небольшие области отделения внутреннего слоя от металлизации отверстия. Допустимо для класса 1.

Рисунок 191

На рисунке 192 дефекты не соответствуют требованиям качества. Недопустимо для классов 1, 2, 3.

Рисунок 192

6.3.20 Материал заполнения глухих отверстий и скрытых переходов

Глухие отверстия должны быть заполнены или перекрыты полимером или паяльной маской для предотвращения попадания припоя в отверстия малого размера, так как это может привести к снижению надежности. Результатом неполного заполнения отверстия может быть расслоение печатной платы вследствие быстрого расширения попавших в отверстие воздуха или компонентов флюса. Требования по заполнению скрытых переходов установлены в ГОСТ Р 55693.

На рисунке 193 показано полное заполнение глухих отверстий и скрытых переходов ламинирующей смолой или аналогичным материалом. Предпочтительно для классов 1, 2, 3.

Рисунок 193

На рисунке 194 показаны скрытые отверстия, заполненные по крайней мере на 60% ламинирующей смолой или аналогичным материалом. Допустимо для классов 1, 2, 3.

Допустимо для классов 2, 3, если отверстия заполнены не менее чем на 60% при соотношении глубины отверстия к его диаметру более 1.

Допустимо для класса 1, если в скрытых переходах отсутствует заполняющий материал.

Рисунок 194

На рисунке 195 дефекты не соответствуют требованиям качества. Недопустимо для классов 1,

Рисунок 195

Примечание - Требования по заполнению сквозных отверстий согласуются между изготовителем и потребителем.

6.3.21 Металлизация "крышки" заполненного отверстия

Покрытие медью "крышки" заполненного отверстия проводят, если это предусмотрено на чертеже.

На рисунке 196 поверхность меди гладкая, без выступов и углублений. Предпочтительно для классов 1, 2, 3.

Рисунок 196

На рисунке 197 размеры выступов и углублений на "крышке" соответствуют требованиям ГОСТ Р 55693, отделение "крышки" от нижележащей металлизации не произошло, заполняющий материал гладкий в пределах ±76 мкм, пустоты в "крышке" не допускаются. Допустимо для классов 1, 2, 3.

Рисунок 197

На рисунке 198 дефекты не соответствуют требованиям качества. Недопустимо для классов 1, 2, 3.

Рисунок 198

6.4 Сверление сквозных отверстий под металлизацию

6.4.1 Общие положения

Хорошее сверление имеет большое значение для получения качественной металлизации отверстия. Стенка просверленного отверстия должна быть гладкой, на ней должны отсутствовать заусенцы, расслоения, подгорание, выступающие волокна. Отверстие должно быть перпендикулярным и круглым. Плохое сверление может вызвать дефекты, описанные в разделах данного стандарта.

На качество отверстия влияют следующие факторы:

- угол оси сверла;

- скорость вращения;

- величина подачи;

- качество заточки.

6.4.2 Заусенцы

На рисунке 199 показано, что заусенцы в отверстии отсутствуют. Предпочтительно для классов 1, 2, 3.

Рисунок 199

На рисунке 200 показано отверстие с заусенцами, которые допустимы, если они не уменьшают диаметр отверстия или толщину покрытия ниже минимального значения. Допустимо для классов 1, 2, 3.

Рисунок 200

На рисунке 201 дефекты не соответствуют критериям качества. Недопустимо для классов 1, 2, 3.

Рисунок 201

6.4.2 Шляпка гвоздя

На рисунке 202 показано отверстие со шляпкой гвоздя. Свидетельства о влиянии шляпки гвоздя на работоспособность изделия отсутствуют. Наличие шляпки гвоздя является индикатором технологического процесса и не может служить основанием для отбраковки печатной платы.

Рисунок 202

7 Критерии оценки других типов печатных плат

7.1 Гибкие и гибко-жесткие печатные платы

7.1.1 Общие положения

В настоящем разделе описаны критерии приемки гибких и гибко-жестких печатных плат. Отсутствующие в настоящем разделе параметры должны быть оценены с использованием других разделов настоящего стандарта.

Различают следующие типы гибких и гибко-жестких печатных плат:

Тип 1 - односторонняя гибкая печатная плата с одним проводящим слоем, содержащая элементы жесткости или без них;

Тип 2 - двусторонняя гибкая печатная плата с двумя проводящими слоями и сквозными металлизированными отверстиями, содержащая элементы жесткости или без них;

Тип 3 - многослойная гибкая печатная плата с тремя или более проводящими слоями и сквозными металлизированными отверстиями, содержащая элементы жесткости или без них;

Тип 4 - плата, состоящая из многослойной комбинации гибких и жестких материалов с тремя или более проводящими слоями и сквозными металлизированными отверстиями;

Тип 5 - гибкая или гибко-жесткая печатная плата с двумя или более проводящими слоями и без сквозных металлизированных отверстий.

7.1.2 Покровный слой, отделение покровной пленки

Такие дефекты, как складки, морщины и отслоения допустимы при условии, что они соответствуют требованиям, установленным в разделе 5 и не превышают пределов значений, указанных ниже.

На рисунке 203 покрытие равномерное без расслоений, отделений, морщин, складок, трубчатого дефекта. Предпочтительно для классов 1, 2, 3.

Рисунок 203

На рисунке 204 расслоение удовлетворяет следующим требованиям:

- на участках, расположенных в стороне от проводников, расслоение не превышает 0,8х0,8 мм и находится не ближе 1 мм от края платы или от окна в покровной пленке;

- число расслоений - не более трех на участке размерами 25х25 мм. Общее расслоение не превышает 25% расстояния между соседними проводниками;

- расслоение отсутствует вдоль наружных кромок покровной пленки.

Допустимо для классов 1, 2, 3.

Рисунок 204

На рисунках 205 и 206 дефекты не соответствуют требованиям качества. Недопустимо для классов 1, 2, 3.

Рисунок 205

Рисунок 206

7.1.3 Покровная пленка, покрытие пленкой, адгезия

Требования к покровной пленке такие же, как к покрытию паяльной маской (см. 5.9).

7.1.3.1 Выдавливание адгезива на поверхность контактной площадки

На рисунке 207 адгезив на контактной площадке отсутствует. Предпочтительно для классов 1, 2, 3.

Если свободный для пайки поясок контактной площадки составляет по ширине не менее 50 мкм на 360° окружности, допустимо для класса 3.

Рисунок 207

На рисунке 208 показан поясок для пайки контактной площадки шириной не менее 50 мкм на 270° по окружности. Допустимо для класса 2.

Если поясок для пайки контактной площадки не менее 240° по окружности, то допустимо для класса 1.

Недопустимо для классов 1, 2, 3, если дефекты не соответствуют указанным критериям качества.

Рисунок 208

7.1.3.2 Выдавливание адгезива на поверхность фольги

На рисунках 209 и 210 показано, что на поверхности фольги отсутствует адгезив. Предпочтительно для классов 1, 2, 3.

Рисунок 209

Рисунок 210

Допустимо наличие адгезива на поверхности фольги:

- для класса 3: фольга не более 70 мкм и не менее 0,2 мм, фольга более 70 мкм и менее 0,4 мм или по согласованию между изготовителем и потребителем;

- для классов 1, 2: фольга не более 70 мкм и не менее 0,3 мм, фольга более 70 мкм и менее 0,5 мм или по согласованию между изготовителем и потребителем.

Недопустимо для классов 1, 2, 3, если не соответствуют критериям качества.

7.1.4 Совмещение отверстий с покровной пленкой или элементами жесткости

Если у контактных площадок предусмотрены анкерные выступы, то эти выступы должны быть покрыты покровной пленкой.

На рисунке 211 совмещение соответствует требованиям. Предпочтительно для классов 1, 2, 3.

Рисунок 211

На рисунке 212 покровный слой не попадает на отверстие, паяемый поясок контактной площадки металлизированного отверстия более 50 мкм по полной окружности, для неметаллизированных отверстий паяемый контактный поясок составляет 250 мкм. Допустимо для класса 3.

Паяемый контактный поясок 50 мкм на 270° и более по окружности. Допустимо для класса 2.

Паяемый контактный поясок на 180° по окружности. Допустимо для класса 1.

Рисунок 212

На рисунке 213 дефекты не соответствуют критериям качества. Недопустимо для классов 1, 2, 3.

Рисунок 213

7.1.5 Дефекты металлизации

На рисунке 214 показано равномерное покрытие, дефекты отсутствуют, толщина покрытия соответствует требованиям документации. Предпочтительно для классов 1, 2, 3.

Рисунок 214

На рисунках 215, 216, 217 присутствуют небольшие дефекты, но минимальные требования выполняются. Допустимо для классов 1, 2, 3.

На рисунке 215 показана незначительная деформация базового материала и небольшое размазывание.

Рисунок 215

На рисунке 216 показано, что наросты адгезива или диэлектрических волокон не снижают толщину меди ниже минимальных требований.

Рисунок 216

На рисунке 217 показано, что небольшие участки тонкого покрытия, незначительное уменьшение толщины меди соответствует минимальным требованиям.

Рисунок 217

Дефекты на рисунках 218, 219, 220 не соответствуют требованиям качества. Недопустимо для классов 1, 2, 3.

На рисунке 218 показано, что нить адгезива вызывает трещины в покрытии, наросты, выступы и деформация базового материала нарушают требования к минимальному размеру отверстия.

Рисунок 218

На рисунке 219 показано, что нарушаются требования к минимальной толщине покрытия.

Рисунок 219

На рисунке 220 показано наличие пустот по окружности.

Рисунок 220

7.1.6 Присоединение элементов жесткости

Элементы жесткости оценивают как механическую основу в соответствии с изложенной ниже методикой.

На рисунке 221 представлена схема гибкой печатной платы с элементами жесткости.

Рисунок 221

Допустимо для классов 1, 2, 3 (элементы жесткости):

- механическая опора требуется, свободное от пустот присоединение не требуется;

- элементы жесткости не уменьшают паяемый поясок контактной площадки меньше минимально допустимого размера;

- усилие отрыва между гибкой печатной платой и элементами жесткости, если испытание проводят по нижеприведенной методике, составляет минимум 1,4 кг на 25 мм ширины, если соединение производится с помощью термореактивного адгезива, и 0,38 кг на 25 мм ширины, если соединение осуществляется с помощью контактного клея.

Допустимо для класса 3 (адгезив):

- применение адгезива для присоединения элементов жесткости не уменьшает паяемый поясок контактной площадки меньше минимально допустимого размера;

- общая область пустот не превышает 10% поверхности элементов жесткости;

- каждая пустота не должна превышать 2,5 мм по длине.

Допустимо для класса 2 (адгезив):

- применение адгезива для присоединения элементов жесткости не уменьшает паяемый поясок контактной площадки меньше минимально допустимого размера;

- общая область пустот не превышает 20% поверхности элементов жесткости;

- каждая пустота не должна превышать 2,5 мм по длине.

Допустимо для класса 1 (адгезив):

- применение адгезива для присоединения элементов жесткости не уменьшает паяемый поясок контактной площадки меньше минимально допустимого размера;

- общая область пустот не превышает 30% поверхности элементов жесткости;

- каждая пустота не должна превышать 2,5 мм по длине.

Недопустимо для классов 1, 2, 3:

- дефекты не соответствуют вышеуказанным критериям.

Метод испытания

Острым инструментом, например, скальпелем или лезвием бритвы вырезают полоску примерно 10 мм шириной и 80 мм длиной сквозь гибкую печатную плату до элемента жесткости. Отделяют полоску со скоростью (50±6,3) мм/мин. Определяют усилие отрыва в начале, середине и конце процесса отделения и вычисляют среднее значение.

7.1.7 Зона перехода жесткого участка в гибкий

Зона перехода - участок с центром у края жесткой части, где она переходит в гибкую часть. Зона контроля ограничена 3 мм вокруг центра перехода, которым является край жесткой части, что схематично показано на рисунке 222.

Рисунок 222

На рисунке 223 показано:

- выдавливание адгезива;

- локальная деформация диэлектрика или проводника;

- выступы диэлектрического материала.

Допустимо для классов 1, 2, 3.

Рисунок 223

Недопустимо для классов 1, 2, 3, если не соответствует критериям качества.

7.1.8 Затекание припоя и миграция металлизации под покровную пленку

На рисунке 224 показано, что припой или металлизация покрывают контактную площадку и останавливаются у края покровной пленки; затекание припоя или миграция не распространяются на изгиб или зону гибкого перехода. Предпочтительно для классов 1, 2, 3.

Рисунок 224

На рисунке 225 показано затекание припоя или миграция металлизации, которая распространяется не более, чем на 0,1 мм под покровную пленку, не распространяется на изгиб или зону гибкого перехода и не сокращает расстояние между проводниками менее минимально допустимого. Допустимо для класса 3.

Если затекание припоя или миграция металлизации не распространяется более чем на 0,3 мм под покровную пленку, допустимо для класса 2.

Рисунок 225

На рисунке 226 затекание припоя или миграция металлизации не распространяется более чем на 0,5 мм под покровную пленку, затекание припоя или миграция не распространяются на изгиб и зону гибкого перехода, а расстояние между проводниками удовлетворяет требованиям документации. Допустимо для класса 1.

Рисунок 226

Если дефекты не соответствуют указанным критериям, недопустимо для классов 1, 2, 3.

7.1.9 Целостность материала основания

Целостность материала основания характеризуется наличием пустот и трещин, которые могут иметь место на гибких и гибко-жестких печатных платах, но требования и нормы специфичны в зависимости от типа печатных плат.

7.1.9.1 Целостность материала основания гибких печатных плат

На рисунке 227 показана схема гибкой печатной платы.

Рисунок 227

Примечания

1 Термическая зона распространяется на 0,08 мм от края внешней или внутренней площадки, имеющей наибольшие размеры.

2 Несколько пустот или трещин между сквозными металлизированными отверстиями в одной плоскости не должны суммарно превышать установленное предельное значение для всех классов.

Предпочтительно для классов 1, 2, 3 - в материале основания отсутствуют трещины и пустоты.

Допустимо для классов 1, 2, 3 - пустоты и трещины не оцениваются в зоне А, а в зоне В пустоты и трещины не превышают 0,5 мм.

Недопустимо для классов 1, 2, 3 - дефекты не соответствуют критериям качества.

7.1.9.2 Целостность материала основания гибко-жесткой печатной платы

На рисунке 228 показана схема гибко-жесткой печатной платы.

Рисунок 228

Примечания

1 Термическая зона распространяется на 0,08 мм от края внешней или внутренней площадки, имеющей наибольшие размеры.

2 Несколько пустот или трещин между сквозными металлизированными отверстиями в одной плоскости не должны суммарно превышать установленное предельное значение для всех классов.

Предпочтительно для классов 1, 2, 3:

- в материале основания отсутствуют пустоты и трещины.

Допустимо для классов 2, 3: