ГОСТ 31610.0-2019

(IEC 60079-0:2017)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ВЗРЫВООПАСНЫЕ СРЕДЫ

Часть 0

Оборудование. Общие требования

Explosive atmospheres. Part 0. Equipment. General requirements

МКС 29.260.20

Дата введения 2020-06-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Автономной некоммерческой национальной организацией "Ех-стандарт" (АННО "Ex-стандарт") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии (ТК 403)

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 28 ноября 2019 г. N 124-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 29 ноября 2019 г. N 1284-ст межгосударственный стандарт ГОСТ 31610.0-2019 (IEC 60079-0:2017) введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2020 г.

5 Настоящий стандарт является модифицированным по отношению к седьмому изданию международного стандарта IEC 60079-0:2017* "Взрывоопасные среды. Часть 0. Оборудование. Общие требования" ("Explosive atmospheres - Part 0: Equipment - General requirements", MOD). В настоящий стандарт включены дополнительные по отношению к международному стандарту IEC 60079-0:2017 положения, выделенные курсивом**.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В оригинале обозначения и номера стандартов и нормативных документов в разделе "Предисловие", приложении ДА и отмеченные знаком "**" в разделах "Введение", "Нормативные ссылки", пп. 3.27, 29.8, 30.1 приводятся обычным шрифтом; остальные по тексту документа выделены курсивом. - Примечания изготовителя базы данных.

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА

6 ВЗАМЕН ГОСТ 31610.0-2012, ГОСТ 30852.0-2002

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

ВНЕСЕНА поправка, опубликованная в ИУС N 9, 2022 год, введенная в действие с 05.08.2022

Поправка внесена изготовителем базы данных

Введение

Настоящий стандарт является модифицированным по отношению к седьмому изданию международного стандарта IEC 60079-0:2017.

Настоящий стандарт является одним из комплекса стандартов, устанавливающих требования к взрывозащите оборудования, применяемого во взрывоопасных средах.

Стандарт предназначен для использования в целях нормативного обеспечения подтверждения соответствия и испытаний.

Выполнение установленных настоящим стандартом требований вместе с требованиями стандартов на взрывозащиту конкретных видов обеспечивает безопасность применения оборудования на опасных производственных объектах в угольной, газовой, нефтяной, нефтеперерабатывающей и других отраслях промышленности.

Значительные изменения, внесенные в настоящий стандарт, по сравнению с предыдущим изданием, представлены в виде таблицы.

Таблица

Объяснение значимости изменений | Раздел, пункт | Вид | ||

Незначительные и редакционные изменения | Расширение | Существенные технические изменения | ||

Слово "электрооборудование" заменено словом "оборудование", в соответствующих случаях | Многократно | X | ||

Область применения. Перечень стандартов по "Виды взрывозащиты" и по "Изделия" объединены в один список | 1 | X | ||

Добавлены определения, используемые в нескольких стандартах, входящих в данный комплекс. | 3 | X | ||

Разъяснение способа выражения информации о влиянии технологической температуры | 5.1.2 | X | ||

Уточнение в отношении определения эксплуатационной температуры при наличии слоев пыли | 5.2 | X | ||

Уточнение необходимости предоставления информации об эксплуатационной температуре для Ex-компонентов в перечне ограничений | 5.2 | X | ||

Перемещение требований к слою пыли при уровне взрывозащиты оборудования Da из ГОСТ 31610.18 и ГОСТ IEC 60079-31 | 5.3.2.3.1 | А1 | ||

Уточнено, что для уровня взрывозащиты оборудования Db максимальный указанный слой пыли не допускается более 200 мм, поскольку более толстые слои не оказывают дополнительного влияния на максимальную температуру поверхности | 5.3.2.3.1 b) | X | ||

Добавленный для уровня взрывозащиты оборудования Db слой пыли в указанной ориентации обозначен как | 5.3.2.3.1 с) | X | ||

Уточнено, что для уровня взрывозащиты оборудования Dc не требуются испытания слоя пыли | 5.3.2.3.3 | X | ||

Уточнено, что "температура" - это температура воздуха, окружающего компонент | 5.3.3 | X | ||

Раздел, посвященный более высоким допустимым температурам поверхности для "гладких" поверхностей, разбит на подразделы. Исправлена площадь с 1000 мм | 5.3.4 | X | ||

Уточнено, что требования к взрывозащищенности ГОСТ 31610 (IEC 60079) дополняют требования, предъявляемые в соответствующих отраслевых стандартах | 6.1 | X | ||

Добавлено требование о том, что при использовании клея для крепления прокладки он должен использоваться в пределах рабочей температуры при непрерывной эксплуатации и должен соответствовать требованиям к скрепляющим веществам | 6.5 | С1 | ||

Требования перенесены в ГОСТ 31610.28 | 6.6.2 | А2 | ||

Ультразвуковые требования обновлены на основе последних исследований | 6.6.3 | X | ||

Добавлена ссылка на ГОСТ 31610.28 | 6.6.4 | А2 | ||

Параметры идентификации материалов были пересмотрены с учетом обоснованно доступной информации | 7.1.2.2 | X | ||

Уточнено, что выражение "ОТИ-механический" включает "ОТИ-механическая прочность" и "ОТИ-ударная нагрузка" | 7.1.2.2 | X | ||

Параметры идентификации материалов были пересмотрены с учетом обоснованно доступной информации | 7.1.2.3 | X | ||

Перемещена информация о скрепляющих веществах из раздела 12 | 7.1.2.4 | X | ||

Уточнено, что выражение "относительный температурный индекс - механический" включает "относительный температурный индекс - механическая прочность" и "относительный температурный индекс - ударная нагрузка". Требования к скрепляющим веществам согласованы с требованиями к эластомерам | 7.2.2 | X | ||

Перемещение предельного значения 10 K для уровня взрывозащиты оборудования Gc или Dc из ГОСТ 31610.15, ГОСТ 31610.18 и ГОСТ IEC 60079-31 | 7.2.2 | A3 | ||

Добавлено разъяснение в отношении прокладок и уплотнений, в которых только внешний край потенциально подвергается воздействию света | 7.3 | X | ||

Добавлено уточнение, что можно использовать один или несколько описанных методов | 7.4.2 | X | ||

Добавлена дополнительная разрядка для случая, когда поверхность находится в контакте с заземленной поверхностью только с двух из четырех сторон | 7.4.2 b) | X | ||

Добавлена ссылка на IEC 60243-1 [20] и IEC 60243-2 [21] для метода испытания, требующего испытания при постоянном токе 4 кВ | 7.4.2 с) | С2 | ||

Добавлены дополнительные рекомендации относительно возможных специальных условий применения | 7.4.2 е) | X | ||

Добавлен новый вариант для портативного, питающегося от сети оборудования с защитным заземлением | 7.4.2 f) | X | ||

Добавлен вариант определения максимального переносимого заряда | 7.4.2 g), таблица 10 | X | ||

Добавлены недостающие ограничения (такие же, как в 7.4.2) | 7.4.3 а) | X | ||

Уточнено, что испытание проводят при постоянном токе | 7.4.3 b) | X | ||

Уточнено, что это требование не применяется к персональному или переносному оборудованию | 7.5 | X | ||

Уточнены ограничения для оборудования группы I | 8.2 | X | ||

Уточнены ограничения оборудования группы II, уровня взрывозащиты оборудования Ga | 8.3 | X | ||

Добавлено ограничение для внешних поверхностей, с содержанием меди более 65% | 8.5 | С3 | ||

Добавлено уточнение относительно того, что считается инструментом | 9.1 | X | ||

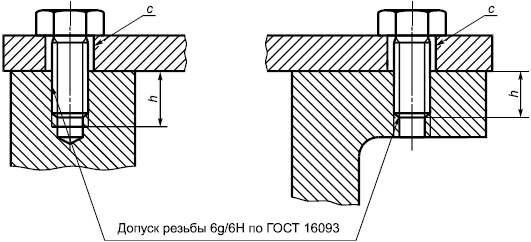

Уточнено, что класс допуска установочного винта не является важным, нужно только чтобы он не выступал из резьбового отверстия после затягивания | 9.4 | X | ||

Информация о герметиках перенесена в раздел 7 | 12 | X | ||

Добавлено требование о том, что перечень ограничений должен быть указан во всех сертификатах на Ех-компоненты | 13.5 | X | ||

Пересмотрено, чтобы уточнить, что не все соединительные контактные зажимы должны быть "ячейками" | 14 | X | ||

Подпункт разделен, чтобы отделить требования к защитному заземлению от эквипотенциального соединения | 15.3, | X | ||

Раздел разделен, чтобы отделить требования к безопасности электрических соединений от внутренней шины заземления | 15.6, | X | ||

Нерезьбовые кабельные втулки группы I больше не обязательно должны быть Ex-компонентами | 16.3 | X | ||

Нерезьбовые заглушки группы I больше не обязательно должны быть Ex-компонентами | 16.4 | X | ||

Область применения раздела 17 уточнена для определения применимости | 17 | X | ||

Добавлены дополнительные рекомендации по подшипникам | 17.3 | X | ||

Уточнена применимость к размыкателям, устройствам и переключателям блокировки | 18.2 | X | ||

Требования к предохранителям удалены, поскольку они рассматриваются в отдельных частях | 19 | X | ||

Добавлены требования к уровням взрывозащиты оборудования Gc и Dc | 20.1 | С4 | ||

Требования к испытательной цепи для взрывозащищенного соединения были удалены, поскольку они более полно определены в ГОСТ IEC 60079-1 | 20.2 | X | ||

Требования к испытанию на ударную нагрузку для осветительных приборов перенесены в таблицу 15 | 21.1, | X | ||

Уточнен механизм работы переключателя блокировки для взрывозащищенных осветительных приборов | 21.2 | X | ||

Уточнено, что некоторые виды защиты позволяют подключать гальванические элементы параллельно | 23.2 | X | ||

Добавлены новые типы и данные гальванических элементов последних разработок | Таблица 13 | X | ||

Добавлены новые типы и данные гальванических элементов последних разработок | Таблица 14 | С5 | ||

Разъяснение того, какая документация должна быть подготовлена в отношении аспектов взрывозащищенности оборудования | 24 | X | ||

Уточнение того, что типовые испытания должны учитывать инструкции по установке (монтажу) | 26.2 | X | ||

Уточнение того, что требования к стеклу также применяются к керамическим частям | 26.4.1.1 | X | ||

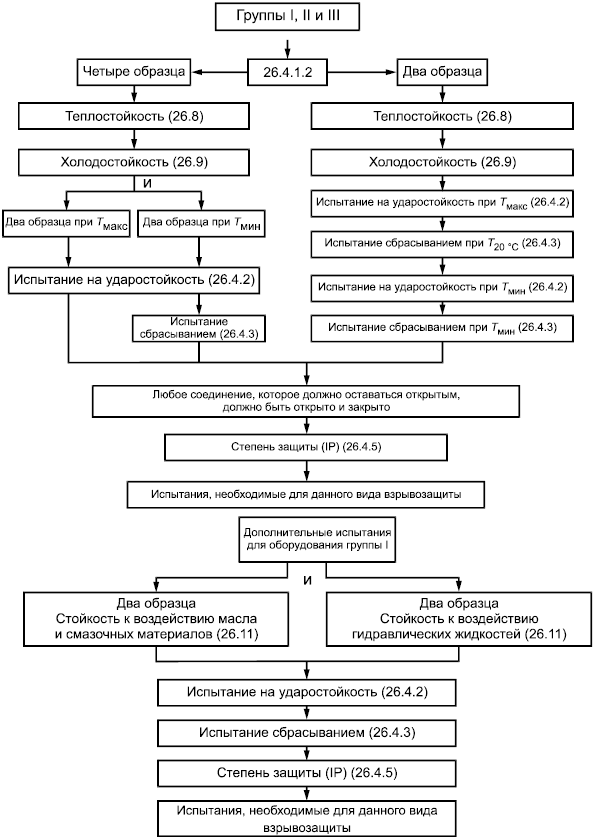

Добавлено разрешение на изменение порядка испытаний при низкой температуре и высокой температуре | 26.4.1.2.2, 26.4.1.2.3 | X | ||

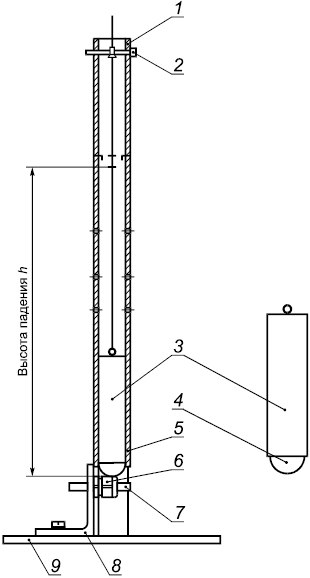

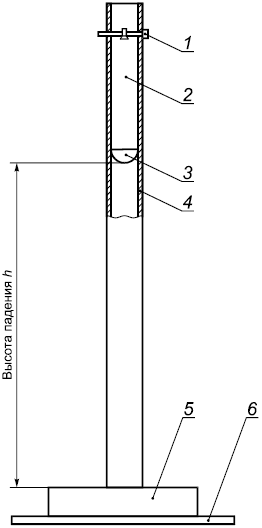

Уточнена конструкция стенда для испытаний на ударную нагрузку | 26.4.2 | X | ||

Уточнены испытания на ударную нагрузку для стеклянных деталей | 26.4.2 | X | ||

Добавлено уточнение для учета новых номинальных характеристик IPX9 | 26.4.5.1 | X | ||

Уточнено испытательное напряжение для максимальной температуры поверхности | 26.5.1.3 | X | ||

Перемещение требований к пылевому слою при уровне взрывозащиты оборудования Da из ГОСТ 31610.18 и ГОСТ IEC 60079-31 | 26.5.1.3 | А1 | ||

Перемещение указанных требований к слою пыли для уровня взрывозащиты оборудования Db из ГОСТ IEC 60079-31 | 26.5.1.3 | А4 | ||

Добавленный для уровня взрывозащиты оборудования Db слой пыли в указанной ориентации обозначен как | 26.5.1.3 | В1 | ||

Уточнено, что для уровня взрывозащиты оборудования Dc испытание проводят без слоя пыли | 26.5.1.3 | X | ||

Перемещение термостойкости к тепловой релаксацию 10 K для оборудования Gc из ГОСТ 31610.15, ГОСТ 31610.18 и ГОСТ IEC 60079-31 | Таблица 17 | X | ||

Разъяснение последовательного способа обращения с эластомерными материалами, подвергающимися воздействию ультрафиолетового излучения | 26.10 | X | ||

Замена обозначения "масло N 2" на пересмотренное обозначение "масло IRM 902" | 26.11 | X | ||

Добавлен вариант для испытания при более низких напряжениях для материалов с низким сопротивлением | 26.13 | X | ||

Добавлено испытание на переносимый заряд на основе ГОСТ 31610.32-2 | 26.17 | X | ||

Ссылка на конкретный документ с инструкциями вместо условия "X", перенесена в перечисление е) вместо примечания с разрешением | 29.3 e) | X | ||

Обновлен текст, чтобы отразить дополнительные уровни защиты, уже указанные в подразделах: "da", "dc", "eb", "еc", "oc", "op is", "op pr", "op sh", "pxb", "pyb", "pzc", "qb", "sa", "sb" и "sc" | 29.4 b) | X | ||

Добавлен текст для маркировки "Ex-связанное оборудование" | 29.4 | X | ||

Обновлено, чтобы отразить дополнительные уровни защиты, уже указанные в подразделах: "ic", "op is", "op pr", "op sh", "pxb", "pyb", "pzc", "sa", "sb" и "sc", "h" | 29.5 b) | X | ||

Уточнена маркировка уровней взрывозащиты оборудования Da, взрывозащиты оборудования Db без слоя пыли, взрывозащиты оборудования Db с указанным слоем пыли и взрывозащиты оборудования Dc | 29.5 d) | X | ||

Введена маркировка для уровня взрывозащиты оборудования Db со слоем пыли в заданной ориентации | 29.5 d) | X | ||

Добавлен текст для маркировки Ex-связанное оборудование | 29.5 | X | ||

Добавлен текст для маркировки оборудования, предназначенного для установки на разделительной перегородке | 29.9 | X | ||

Требования к маркировке корпуса взрывозащищенного компонента была* согласована* с требованиями к маркировке в ГОСТ IEC 60079-1 и ГОСТ 31610.7 | 29.10 | X | ||

___________________ * Текст документа соответствует оригиналу. - . | ||||

Альтернативная маркировка уровней взрывозащиты оборудования была удалена | Ранее 29.13 | С6 | ||

Уточнена маркировка для электрических машин, работающих с преобразователем | 29.15 | X | ||

Уточнено содержание руководства по эксплуатации | 30.1 | X | ||

Добавлен дополнительный раздел руководства по эксплуатации для электрических машин | 30.3 | С7 | ||

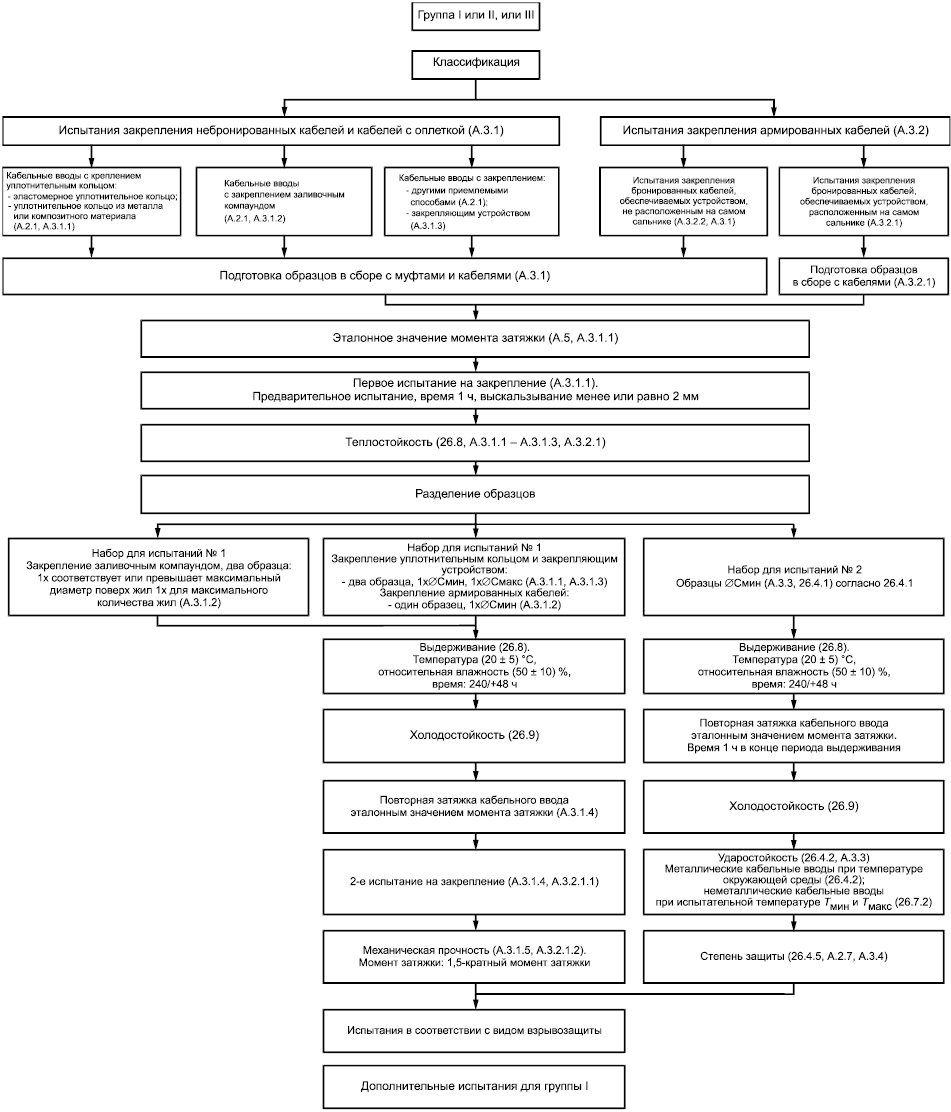

Добавлен дополнительный раздел руководства по эксплуатации для кабельных вводов | 30.5, А.5 | С8 | ||

Разрешено использование шлангов в сборе ISO 10807 [50] с кабельными вводами | А.1 | X | ||

Уточнено испытание с оправками из нержавеющей стали | А.3 | X | ||

Сокращение допустимого времени/проскальзывания | А.3.1.1 | X | ||

Уточнение испытаний кабельных вводов на ударостойкость | А.3.3, | X | ||

Уточнен порядок испытаний | А.3.4 | X | ||

Уточнены замечания | Приложение В | X | ||

Совмещен рисунок с текстом | Рисунок С.1 | X | ||

Уточнены положения, касающиеся работы вращающихся электрических машин с преобразователями | Приложение D | X | ||

Уточнены температурные испытания вращающихся электрических машин | Приложение Е | X | ||

Блок-схема испытания кабельных вводов | Приложение G | X | ||

Добавлен расчет энергии искрения подшипников или вала двигателя | Приложение Н | X | ||

Примечание - Указанные технические изменения включают в себя значимые технические изменения в пересмотренном стандарте, но они не представляют собой исчерпывающий перечень всех изменений по сравнению с предыдущей версией.

Разъяснение видов изменений

A) Определения

1 Незначительные и редакционные изменения:

- разъяснение;

- сокращение технических требований;

- незначительные технические изменения;

- редакторские правки.

Такие изменения являются модификацией требований редакционного характера или вносят незначительные технические поправки. К ним относятся: изменение формулировок для уточнения технических требований без внесения технических изменений или сокращение в рамках существующих требований.

2 Расширение: внесение технических дополнений

Данные изменения представляют собой добавление новых или модификацию существующих технических требований, например введение дополнительных вариантов. При этом не допускается расширения требований для оборудования, которое полностью соответствовало требованиям предыдущего издания. Таким образом, данные изменения не должны распространяться на изделия, которые выполнены в соответствии с предыдущим изданием.

3 Значительные технические изменения: дополнение технических требований, расширение технических требований

Данные изменения модифицируют технические требования (дополняют, расширяют область применения или отменяют требования) таким образом, что оборудование, которое соответствовало требованиям, установленным в предыдущем издании, уже не будет соответствовать требованиям, установленным в новом издании. Данные изменения должны быть рассмотрены с точки зрения их применения к оборудованию, соответствующему предыдущему изданию. Дополнительные сведения указаны в пункте В).

Примечание - Данные изменения отражают достижения современных технологий. Однако такие изменения, как правило, не должны влиять на оборудование, уже выпущенное на рынок.

B) Обоснование внесения значительных технических изменений

А1 Требования к слою пыли для уровня взрывозащиты оборудования Da не меняются по сравнению с ранее существовавшими в ГОСТ 31610.18 и ГОСТ IEC 60079-31, но были перенесены в настоящий стандарт, чтобы обеспечить согласованное применение во всех видах взрывозащиты.

А2 ГОСТ 31610.28 теперь включает все требования к оптическому излучению для всех уровней взрывозащиты оборудования.

A3 Требования к рабочей температуре при непрерывной эксплуатации для уровней взрывозащиты оборудования Gc или Dc не меняются по сравнению с ранее существовавшими в ГОСТ 31610.15, ГОСТ 31610.18 и ГОСТ IEC 60079-31, но были перенесены в настоящий стандарт, чтобы обеспечить согласованное применение во всех видах взрывозащиты.

А4 Требования к слою пыли для уровня взрывозащиты оборудования Db с заданной глубиной слоя пыли остаются неизменными по сравнению с ранее существовавшими в ГОСТ IEC 60079-31, но были перенесены в настоящий стандарт, чтобы обеспечить согласованное применение во всех видах взрывозащиты.

В1 Добавлены требования к слою пыли для уровня взрывозащиты оборудования Db со слоем пыли в заданной ориентации.

С1 Признано, что новые требования во многих случаях уже применяют. Изменение заключается в том, чтобы обеспечить их единообразное и последовательное применение.

С2 Требование о необходимости проведения испытания при напряжении 4 кВ постоянного тока.

С3 Данное ограничение распространяется на внешние поверхности, отличные от поверхностей кабельных вводов, заглушек, резьбовых переходников и втулок.

С4 Добавленные требования к креплению и маркировке инструмента согласуются с подходом в ГОСТ 31610.15.

С5 Значения напряжения были изменены после дополнительных исследований из-за сложной оценки и иногда неопределенной конструкции литий-ионных элементов. Было обнаружено, что некоторые ранее указанные значения напряжения были слишком низкими.

С6 Требуемая теперь маркировка уровня взрывозащиты оборудования может отличаться от той, которая разрешена уровнем защиты, для учета предельных ограничений площади поверхности материала или пластмассы.

С7 Дополнительный раздел руководства по эксплуатации для электрических машин необходим для облегчения выбора, установки и обслуживания.

С8 Дополнительный раздел руководства по эксплуатации для кабельных вводов необходим для облегчения выбора и установки.

В настоящий стандарт включены дополнительные по отношению к седьмому изданию международного стандарта IEC 60079-0:2017 положения (слова), отражающие потребности экономики страны СНГ, выделенные курсивом, а именно:

- в разделе 1 и 1.2, 29.4 и 29.16 приведены требования к обозначению неэлектрического оборудования;

- в соответствии с требованиями ГОСТ 1.5-2001** в связи с невведенностью IEC 60086-1, IEC 60192, IEC 60216-1, IEC 60216-2, IEC 60243-1, IEC 60423-2, IEC 60423, IEC 60662, IEC 60664-1, IEC 61951-1, IEC 61951-2, IEC 61960, ISO 262, ISO 48, ISO 178, ISO 179, ISO 527-2, ISO 3601-1, ISO 3601-2, ISO 4014, ISO 4017, ISO 4892-2, ISO 14583, ANSI/UL 746B, ANSI/UL 746C, ASTM D5964 в качестве межгосударственных стандартов данные документы перенесены из раздела нормативные ссылки в структурный элемент "Библиография". Нормативные ссылки на международные стандарты заменены соответственно на эквивалентные межгосударственные стандарты;

- в раздел 2 дополнительно включены в качестве нормативных ссылок межгосударственные стандарты, входящие в комплекс стандартов по взрывозащите;

- в 3.4, примечание, перечисление b), уточнено требование о нанесении маркировки взрывозащиты на корпус встраиваемого прибора в соответствии с разделом 29;

- в разделе 3 внесены уточнения в определения уровней взрывозащиты оборудования;

- в раздел 3 добавлен пункт с определением уровня взрывозащиты Мс для оборудования группы I;

- уточнено определение 3.36, 3.32, 3.61, 3.76, 3.83, 3.84;

- в раздел 3 добавлен термин "Ex-установки" с соответствующим определением;

- в разделе 4 и по всему тексту стандарта уточнена область применения оборудования групп I, II и III и соответствующих подгрупп в части применения в подземных выработках шахт и их наземных строениях, опасных по рудничному газу и (или) горючей пыли;

- в 5.3.3 уточнены примеры малых элементов;

- в разделе 6 уточнен текст примечаний;

- в 6.3 уточнены положения перечисления b);

- в 6.4 уточнен текст первого абзаца;

- в 7.4.2 уточнено требование к оболочкам кабелей;

- в 8.2-8.4 уточнено требование к процентному содержанию состава материалов;

- в 9.2 уточнены требования к опорным поверхностям и крепежным деталям;

- в разделе 10 уточнены требования к блокировкам;

- в разделе 13 уточнены требования к компонентам;

- в 13.5 и по всему тексту уточнены требования к расположению знаков "X" и "U";

- в 14.1 добавлены примечания;

- в 18.2 уточнены требования к разделителям;

- в 23.2 уточнены требования к соединениям элементов для образования батарей;

- в 23.3 уточнены требования к элементам;

- в 26.1 уточнены общие требования и текст примечания;

- в 26.4.1.2.2, 26.4.1.2.3 уточнен порядок испытаний;

- в 26.5.1.3 уточнены условия и критерии оценки результатов испытаний;

- по всему тексту стандарта термин "протокол испытаний" изложен в редакции "протокол испытаний (протокол оценки и испытаний)";

- в 29.3, перечисление c), уточнено требование к порядковому номеру;

- в 29.3, перечисление d), уточнено требование к номеру сертификата;

- в 29.3, перечисление e), 29.4, 29.5, 29.8 и 29.11 приведена дополнительная маркировка для оборудования (за исключением связанного оборудования) путем нанесения знака уровня взрывозащиты, размещаемого перед знаком Ex в соответствии с 29.4, перечисление a), настоящего стандарта и размещения знака X после маркировки взрывозащиты, нанесения наименования органа по сертификации и номера сертификата;

- в 29.4, 29.16 принятый в международных стандартах серии IEC 60079 термин вида взрывозащиты - "Повышенная защита "e" обозначен как "Повышенная защита вида "e";

- в 29.6-29.8 и 29.11 приведена дополнительная маркировка для Ex-компонентов путем размещения знака "U" после маркировки взрывозащиты, нанесения наименования органа по сертификации и номера сертификата;

- в 29.4, 29.5 и 29.16 приведена дополнительная маркировка для неэлектрического оборудования;

- в 29.13 уточнено требование к предупредительным надписям;

- в 30.1 уточнено требование к документам;

- в приложении А уточнены требования к кабельным вводам.

По мере принятия межгосударственных стандартов, гармонизированных со стандартами IEC и ISO и приведенных в разделе "Библиография" (идентичных международным или модифицированных), а также нормативных документов, определяющих область применения оборудования для взрывоопасных сред в зависимости от уровня его взрывозащиты или категории применения, в настоящий стандарт будут вноситься соответствующие изменения.

1 Область применения

1.1 Настоящий стандарт устанавливает общие требования по конструированию, испытанию и маркировке Ex-оборудования и Ex-компонентов, предназначенных для использования во взрывоопасных газовых и пылевых средах.

Стандартными атмосферными условиями (относящимися к характеристикам среды с точки зрения взрыва), при которых предполагается возможность эксплуатации Ex-оборудования, являются:

- температура от минус 20°С до плюс 60°С;

- давление от 80 кПа (0,8 бар) до 110 кПа (1,1 бар);

- воздух с нормальным содержанием кислорода, как правило, 21% по объему.

Настоящий стандарт и другие стандарты, дополняющие настоящий стандарт, устанавливают дополнительные требования к испытанию Ex-оборудования, работающего в диапазоне, отличающемся от стандартного температурного диапазона. Применение Ex-оборудования в условиях, отличающихся от стандартных условий, в части диапазона атмосферного давления и стандартного содержания кислорода, может потребовать дополнительного рассмотрения и дополнительных испытаний. Дополнительные испытания могут потребоваться в особенности для видов взрывозащиты, которые зависят от гашения пламени, например таких как "взрывонепроницаемые оболочки "d" (ГОСТ IEC 60079-1) или от ограничения энергии - "искробезопасная цепь "i" (ГОСТ 31610.11).

Примечания

1 Хотя, как указано выше, при стандартных атмосферных условиях температура среды принята в диапазоне от минус 20°С до плюс 60°С, нормальной температурой окружающей среды для Ex-оборудования, рассматриваемого в настоящем стандарте, является температура от минус 20°С до плюс 40°С, если не указано или не промаркировано иное. См. 5.1.1. Считается, что температура от минус 20°С до плюс 40°С достаточна для большей части Ex-оборудования и что изготовление всего Ex-оборудования для верхнего предела стандартной температуры окружающей среды 60°С повлечет излишние конструктивные ограничения.

2 Требования настоящего стандарта установлены по результатам оценки опасности воспламенения, проведенной на оборудовании. Учитывались такие источники воспламенения, которые связаны с данным видом оборудования, такие как нагретые поверхности, электромагнитные излучения, фрикционные искры, механические удары, приводящие к термическим реакциям, электрическое искрения и разряд статического электричества при нормальных промышленных условиях эксплуатации.

3 Если взрывоопасная газовая и пылевая среды присутствуют или могут присутствовать в одно и то же время, одновременное их присутствие зачастую ведет к необходимости принимать дополнительные меры защиты. Дополнительное руководство по применению Ex-оборудования в гибридных смесях (смеси горючих газов или паров с горючей пылью или горючими частицами) дано в ГОСТ IЕС 60079-14.

Межгосударственные стандарты серии ГОСТ 31610 (МЭК 60079) не устанавливают требования по защите от других источников воспламенения, непосредственно не связанных с риском взрыва, таких как адиабатическое сжатие, ударные волны, экзотермическая химическая реакция, самовоспламенение пыли, открытое пламя и горячие газы/жидкости.

Примечание - Несмотря на то, что данное оборудование не попадает в область применения данного стандарта, проводят анализ опасностей данного оборудования, в соответствии с которым определяют и устанавливают все потенциальные источники воспламенения, а также меры, которые позволят исключить их возникновение. См. ГОСТ 32407.

Требования настоящего стандарта дополняются или заменяются требованиями стандартов и технических требований, за исключением положений 1.2 настоящего стандарта: ГОСТ IЕС 60079-1, ГОСТ IEC 60079-2, ГОСТ 31610.5, ГОСТ 31610.6, ГОСТ 31610.7, ГОСТ 31610.11, ГОСТ 31610.13, ГОСТ 31610.15, ГОСТ 31610.18, ГОСТ IEC 60079-25, ГОСТ 31610.26, ГОСТ 31610.28, ГОСТ IEC 60079-29-1, ГОСТ 31610.30-1, ГОСТ IEC 60079-31, ГОСТ 31610.33, ГОСТ 31610.35-1, ГОСТ 31610.39, ГОСТ 31610.40, ГОСТ 32407, ГОСТ ISO/DIS 80079-37, [1].

Настоящий стандарт, а также дополнительные стандарты, упомянутые выше, не распространяются на электрические медицинские изделия, взрывотехнические приборы, приборы для проверки электродетонаторов и взрывные цепи.

1.2 Требования раздела 29 настоящего стандарта имеют приоритет по отношению к требованиям ГОСТ 32407 и ГОСТ ISO/DIS 80079-37 в части указания номера стандарта в маркировке. Примеры маркировки в соответствии с ГОСТ 32407 и ГОСТ ISO/DIS 80079-37 приведены в разделе 29 настоящего стандарта.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 1481 Винты установочные с шестигранной головкой и цилиндрическим концом классов точности А и В. Конструкция и размеры

ГОСТ 4647 Пластмассы. Метод определения ударной вязкости по Шарпи

ГОСТ 4648** (ISO 178:2010) Пластмассы. Метод испытания на статический изгиб

ГОСТ 5915 Гайки шестигранные класса точности В. Конструкция и размеры

_______________

В Российской Федерации действует ГОСТ Р ИСО 4014-2013** "Болты с шестигранной головкой. Классы точности А и В".

ГОСТ 5927 Гайки шестигранные класса точности А. Конструкция и размеры

_______________

В Российской Федерации действует ГОСТ Р ИСО 4014-2013** "Болты с шестигранной головкой. Классы точности А и В".

ГОСТ 7795 Болты с шестигранной уменьшенной головкой и направляющим подголовком класса точности В. Конструкция и размеры

ГОСТ 7796 Болты с шестигранной уменьшенной головкой класса точности В. Конструкция и размеры

ГОСТ 7798 Болты с шестигранной головкой класса точности В. Конструкция и размер

ГОСТ 7805 Болты с шестигранной головкой класса точности А. Конструкция и размеры

ГОСТ 8724 (ИСО 261-98) Основные нормы взаимозаменяемости. Резьба метрическая. Диаметры и шаги

ГОСТ 8878** (ИСО 4027-77)![]() Винты установочные с коническим концом и шестигранным углублением под ключ классов точности А и В. Технические условия

Винты установочные с коническим концом и шестигранным углублением под ключ классов точности А и В. Технические условия

_______________

![]() В Российской Федерации действует ГОСТ Р ИСО 4027-2013** "Винты установочные с шестигранным углублением и коническим концом".

В Российской Федерации действует ГОСТ Р ИСО 4027-2013** "Винты установочные с шестигранным углублением и коническим концом".

ГОСТ 10605** (ИСО 4032-86) Гайки шестигранные с диаметром резьбы свыше 48 мм класса точности В. Технические условия

ГОСТ 11074** (ИСО 4026-77)![]() Винты установочные с плоским концом и шестигранным углублением под ключ классов точности А и В. Технические условия

Винты установочные с плоским концом и шестигранным углублением под ключ классов точности А и В. Технические условия

_______________

![]() В Российской Федерации действует ГОСТ Р ИСО 4026-2013** "Винты установочные с шестигранным углублением и плоским концом".

В Российской Федерации действует ГОСТ Р ИСО 4026-2013** "Винты установочные с шестигранным углублением и плоским концом".

ГОСТ 11075** (ИСО 4028-77)![]() Винты установочные с цилиндрическим концом и шестигранным углублением под ключ классов точности А и В. Технические условия

Винты установочные с цилиндрическим концом и шестигранным углублением под ключ классов точности А и В. Технические условия

_______________

![]() В Российской Федерации действует ГОСТ Р ИСО 4028-2013** "Винты установочные с шестигранным углублением и цилиндрическим концом".

В Российской Федерации действует ГОСТ Р ИСО 4028-2013** "Винты установочные с шестигранным углублением и цилиндрическим концом".

ГОСТ 11262** (ISO 527-2:2012) Пластмассы. Метод испытания на растяжение

ГОСТ 11284 Отверстия сквозные под крепежные детали. Размеры

ГОСТ 11738** (ИСО 4762-77) Винты с цилиндрической головкой и шестигранным углублением под ключ класса точности А. Конструкция и размеры

ГОСТ 12876 Поверхности опорные под крепежные детали. Размеры

ГОСТ 14254** (IEC 60529:2013) Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ 16093** (ИСО 965-1:1998, ИСО 965-3:1998) Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 21341 Пластмассы и эбонит. Метод определения теплостойкости по Мартенсу

ГОСТ 27174 (МЭК 623-83) Аккумуляторы и батареи аккумуляторные щелочные никель-кадмиевые негерметичные емкостью до 150 А·ч. Общие технические условия

ГОСТ 28964** (ИСО 4029-77) Винты установочные с шестигранным углублением и засверленным конусом. Технические условия

_______________

В Российской Федерации действует ГОСТ Р ИСО 4029-2013** "Винты установочные с шестигранным углублением и концом с лункой".

ГОСТ 31610.5 (IEC 60079-5:2015) Взрывоопасные среды. Часть 5. Оборудование с видом взрывозащиты "кварцевое заполнение оболочки "q"

ГОСТ 31610.6/IEC 60079-6:2015 Взрывоопасные среды. Часть 6. Оборудование с видом взрывозащиты "заполнение оболочки жидкостью "o"

ГОСТ 31610.7 (IEC 60079-7:2015) Взрывоопасные среды. Часть 7. Оборудование. Повышенная защита вида "e"

ГОСТ 31610.11 (IEC 60079-11:2011) Взрывоопасные среды. Часть 11. Оборудование с видом взрывозащиты "искробезопасная электрическая цепь "i"

ГОСТ 31610.13 (IEC 60079-13:2017) Взрывоопасные среды. Часть 13. Защита оборудования помещениями под избыточным давлением "p"

ГОСТ 31610.15/IEC 60079-15:2010 Взрывоопасные среды. Часть 15. Оборудование с видом взрывозащиты "n"

ГОСТ 31610.18/IEC 60079-18:2014 Взрывоопасные среды. Часть 18. Оборудование с видом взрывозащиты "герметизация компаундом "т"

ГОСТ 31610.20-1/IEC 60079-20-1:2010![]() Взрывоопасные среды. Часть 20-1. Характеристики материалов для классификации горючих газов и паров. Методы испытаний и информация о материалах

Взрывоопасные среды. Часть 20-1. Характеристики материалов для классификации горючих газов и паров. Методы испытаний и информация о материалах

_______________

![]() В Российской Федерации действует ГОСТ Р МЭК 60079-20-1-2011** "Взрывоопасные среды. Часть 20-1. Характеристики веществ для классификации газа и пара. Методы испытаний и данные".

В Российской Федерации действует ГОСТ Р МЭК 60079-20-1-2011** "Взрывоопасные среды. Часть 20-1. Характеристики веществ для классификации газа и пара. Методы испытаний и данные".

ГОСТ 31610.20-2/ISO/IEC 80079-20-2:2016 Взрывоопасные среды. Часть 20-2. Характеристики материалов. Методы испытаний горючей пыли

ГОСТ 31610.26/IEC 60079-26:2014** Взрывоопасные среды. Часть 26. Оборудование с уровнем взрывозащиты оборудования Ga

ГОСТ 31610.28 (IEC 60079-28:2015) Взрывоопасные среды. Часть 28. Защита оборудования и передающих систем, использующих оптическое излучение

ГОСТ 31610.30-1 (IEC/IEEE 60079-30-1:2015) Взрывоопасные среды. Часть 30-1. Нагреватели сетевые электрические резистивные. Общие требования и требования к испытаниям

ГОСТ 31610.32-1/IEC/TS 60079-32-1:2013 Взрывоопасные среды. Часть 32-1. Электростатика. Опасные проявления. Руководство

ГОСТ 31610.33 (IEC 60079-33:2012) Взрывоопасные среды. Часть 33. Оборудование с видом взрывозащиты "s"

ГОСТ 31610.35-1** (IEC 60079-35-1:2011) Взрывоопасные среды. Часть 35-1. Головные светильники для применения в шахтах, опасных по рудничному газу. Общие требования и методы испытаний, относящиеся к риску взрыва

ГОСТ 31610.39 (IEC/TS 60079-39:2015) Взрывоопасные среды. Часть 39. Искробезопасные системы с электронным ограничением длительности искрового разряда

ГОСТ 31610.40/IEC/TS 60079-40:2015 Взрывоопасные среды. Часть 40. Требования к технологическим уплотнениям между легковоспламеняющимися технологическими жидкостями и электрическими системами

ГОСТ 32407 (ISO/DIS 80079-36) Взрывоопасные среды. Часть 36. Неэлектрическое оборудование для взрывоопасных сред. Общие требования и методы испытаний

ГОСТ ISO 7380-1** Винты с полукруглой головкой. Часть 1. Винты с полукруглой головкой и шестигранным углублением

ГОСТ ISO/DIS 80079-37 Взрывоопасные среды. Часть 37. Неэлектрическое оборудование для взрывоопасных сред. Неэлектрическое оборудование с видами взрывозащиты "конструкционная безопасность "c", контроль источника воспламенения "b", погружение в жидкость "k"

ГОСТ IEC 60034-1** Машины электрические вращающиеся. Часть 1. Номинальные значения параметров и эксплуатационные характеристики

ГОСТ IEC 60034-5** Машины электрические вращающиеся. Часть 5. Классификация степеней защиты, обеспечиваемых оболочками вращающихся электрических машин (Код IP)

ГОСТ IEC 60034-29 Машины электрические вращающиеся. Часть 29. Эквивалентные методы нагрузки и наложения. Косвенное определение превышения температуры

ГОСТ IEC 60050-426-2011 Международный электротехнический словарь. Часть 426. Оборудование для взрывоопасных сред

ГОСТ IEC 60079-1** Взрывоопасные среды. Часть 1. Оборудование с видом взрывозащиты "взрывонепроницаемые оболочки "d"

ГОСТ IEC 60079-2 Взрывоопасные среды. Часть 2. Оборудование с видом взрывозащиты заполнение или продувка оболочки под избыточным давлением "p"

ГОСТ IEC 60079-14 Взрывоопасные среды. Часть 14. Проектирование, выбор и монтаж электроустановок

ГОСТ IEC 60079-25 Среды взрывоопасные. Часть 25. Искробезопасные системы

_______________

В Российской Федерации действует ГОСТ Р МЭК 60079-25-2012** "Взрывоопасные среды. Часть 25. Искробезопасные системы".

ГОСТ IEC 60079-29-1 Взрывоопасные среды. Часть 29-1. Газоанализаторы. Требования к эксплуатационным характеристикам газоанализаторов горючих газов

ГОСТ IEC 60079-31 Взрывоопасные среды. Часть 31. Оборудование с защитой от воспламенения пыли оболочками "t"

ГОСТ IEC 60079-35-2 Взрывоопасные среды. Часть 35-2. Головные светильники для применения в шахтах, опасных по рудничному газу. Эксплуатационные и другие характеристики, относящиеся к безопасности

ГОСТ IEC 60947-1** Аппаратура распределения и управления низковольтная. Часть 1. Общие правила

ГОСТ IEC 62626-1** Аппаратура коммутационная и управления низковольтная в оболочке. Часть 1. Выключатели-разъединители в оболочке, не охватываемые областью применения IEC 60947-3, для обеспечения разъединения при ремонте и техническом обслуживании

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями.

Примечание - Определения других терминов, особенно общего характера, приведены в ГОСТ IEC 60050-426 или других главах МЭС (Международного электротехнического словаря).

3.1 температура окружающей среды (ambient temperature): Температура воздуха или другой среды в непосредственной близости от оборудования или компонента.

Примечания

1 Данное определение не распространяется на температуру технологической среды, если только оборудование или компонент не погружены полностью в данную технологическую среду (см. 5.1.1).

2 Если Ex-оборудование или Ex-компонент располагается внутри или рядом с другим оборудованием, температурой окружающей среды является температура воздуха или другой среды, окружающей Ex-оборудование или Ex-компонент, и может быть выше температуры окружающей среды всего оборудования из-за тепла, рассеиваемого в оборудовании в целом.

3 Термин "температура окружающей среды", применяемый в стандартах серии ГОСТ 31610 и ГОСТ IEC 60079, относится только к взрывобезопасности Ex-оборудования или Ex-компонента.

3.2 взрывоопасная зона (area, hazardous): Зона, в которой присутствует или может образоваться взрывоопасная среда в объеме, требующем специальных мер защиты при конструировании, монтаже и эксплуатации оборудования.

3.3 взрывобезопасная [невзрывоопасная] зона (non-hazardous area): Зона, в которой не предполагается наличие взрывоопасной среды в объеме, требующем специальных мер защиты при конструировании, монтаже и эксплуатации оборудования.

3.4 связанное оборудование (associated apparatus): Оборудование, которое содержит как искробезопасные, так и искроопасные цепи и конструкцией которого исключена возможность отрицательного влияния искроопасных цепей на искробезопасные.

Примечание - Связанным оборудованием является:

a) оборудование, защищенное дополнительным видом взрывозащиты, для эксплуатации в соответствующей взрывоопасной среде;

b) оборудование, не защищенное дополнительным видом взрывозащиты, для эксплуатации в соответствующей взрывоопасной среде и, следовательно, не предназначенное для применения во взрывоопасной среде.

При установке такого связанного оборудования на корпус регистрирующего прибора должна быть нанесена Ex-маркировка в соответствии с разделом 29.

3.5 Ex-связанное оборудование (Ex associated equipment): Вспомогательное оборудование, применяемое совместно со взрывозащищенным оборудованием, для сохранения конкретных аспектов видов взрывозащиты взрывозащищенного оборудования.

Примечания

1 Примерами данного оборудования являются специальные реле, срабатывающие по времени/току применяемые с двигателями с повышенной защитой, системы контроля продувки, пределы мощности для герметизированного Ex-оборудования и т.п.

2 Ex-связанным оборудованием является:

a) оборудование, защищенное дополнительным видом взрывозащиты, предназначенным для эксплуатации в соответствующей взрывоопасной среде; или

b) оборудование, не защищенное дополнительным видом взрывозащиты, для эксплуатации в соответствующей взрывоопасной среде и, следовательно, не предназначенное для применения во взрывоопасной среде.

3 Подобная концепция применяется к искробезопасности, если она связана со связанным оборудованием. См. 3.4. В одном изделии может присутствовать как Ex-связанное оборудование, так и связанное оборудование.

3.6 температура самовоспламенения (auto-ignition temperature, AIT): Наименьшая температура (поверхности), при которой в указанных условиях (согласно ГОСТ 31610.20-1) происходит воспламенение горючего газа или пара в смеси с воздухом или воздухом/инертным газом.

3.7 элементы и батареи (cells and batteries)

3.7.1 батарея (battery): Один или более элементов, снабженных устройствами, с необходимыми для использования, например, клеммами, маркировкой и защитными устройствами.

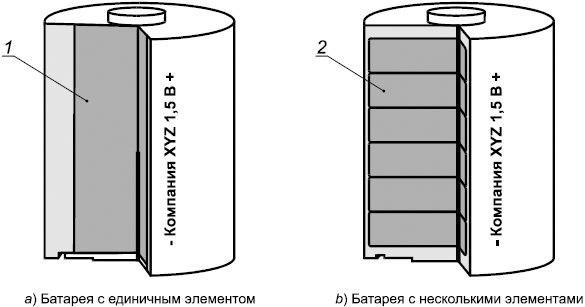

Примечание - Типовая конструкция батареи показана на рисунке 1.

3.7.2 емкость (capacity): Электрический заряд, который батарея или элемент могут передавать в обозначенных условиях.

Примечание - Единица заряда или количество электричества в системе СИ измеряется в кулонах (1 Кл=1 А·с), но на практике емкость обычно выражают в ампер-часах (А·ч).

3.7.3 элемент (cell): Базовый функциональный блок, состоящий из сборки электродов, электролита, корпуса, клемм и, как правило, сепараторов, являющихся источником электрической энергии, полученных путем прямого преобразования химической энергии.

Примечание - См. термины "первичный элемент" и "аккумулятор".

|

1 - корпус элемента/корпус батареи; 2 - корпус батареи

Рисунок 1 - Примеры типовых батарей

3.7.4 зарядка (charging): Операция, в течение которой аккумулятор или батарея снабжаются электрической энергией от внешней цепи, что приводит к химическим изменениям в элементе и, таким образом, накоплению энергии в виде химической энергии.

3.7.5 глубокая разрядка (deep discharge): Снижение значения напряжения элемента по сравнению со значением, рекомендованным изготовителем элемента или батареи.

3.7.6 максимальное напряжение разомкнутой цепи (элемента или батареи) [maximum open-circuit voltage (cell or battery)]: Напряжение новой первичной батареи или полностью заряженная аккумуляторная батарея, когда разрядный ток равен нулю.

Примечание - См. таблицы 13 и 14, в которых указано максимальное напряжение разомкнутой цепи, допустимое для элементов.

3.7.7 номинальное напряжение (элемента или батареи) [nominal voltage (cell or battery)]: Подходящее приблизительное значение напряжения, используемое для обозначения или идентификации элемента или батареи или электрохимической системы.

3.7.8 негерметичный элемент (негерметичная батарея) (vented cell or battery): Аккумулятор или батарея, имеющие отверстие, через которое выходят газы.

3.7.9 первичный элемент (первичная батарея) (primary cell or battery): Элемент или батарея, не предназначенные для повторной электрической зарядки.

3.7.10 обратная зарядка (reverse charging): Пропускание через первичный элемент или аккумулятор тока, в том же направлении, что и в нормальном режиме работы как правило, из-за обратной полярности в элементе с истекшим сроком годности, последовательно подключенного в батарее.

3.7.11 герметичный элемент (sealed cell): Аккумулятор, выполненный в герметичной оболочке, через которую не выделяется газ или жидкость при работе в предписанных условиях, указанных изготовителем элемента.

Примечание - Герметичный элемент может быть снабжен устройством безопасности, предохраняющим от опасного высокого внутреннего давления и предназначенный для работы в течение всего срока службы, указанного изготовителем, без нарушения первоначального герметизированного состояния.

3.7.12 элемент или батарея с регулирующим клапаном (valve-regulated cell or battery): Элемент или батарея, являющиеся закрытыми в нормальном режиме работы, но имеющие предохранительный клапан, позволяющий сбрасывать избыточное давление газа, если значение внутреннего давления превышает заданное.

Примечание - Элемент, как правило, не предназначен для добавления электролита.

3.7.13 аккумулятор (аккумуляторная батарея) (secondary cell or battery): Элемент или батарея, предназначенные для повторной электрической зарядки.

Примечание - Зарядка осуществляется в результате обратимой химической реакции.

3.7.14 аккумуляторный отсек (battery compartment): Отсек оборудования, который вмещает одну или несколько элементов и батарей.

Примечания

1 Аккумуляторный отсек является неотъемлемой частью оборудования.

2 Аккумуляторный отсек может являться контейнером батареи.

3.7.15 контейнер батареи (battery container): Оболочка, в которой расположен один или более элементов или батарей.

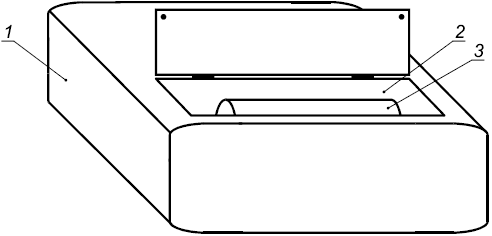

Примечание - На рисунке 2 изображены типовые конструкции батареи.

|

1 - оборудование; 2 - аккумуляторный отсек; 3 - элемент/батарея/заменяемый батарейный блок

Рисунок 2 - Типовой аккумуляторный отсек

3.7.16 корпус батареи, корпус элемента (battery case, cell case): Оболочка элемента или батареи, являющаяся неотъемлемой частью конструкции элемента или батареи.

Примечание - Корпус может быть герметичным, с регулирующим клапаном или негерметичным.

3.7.17 заменяемый батарейный блок (replaceable battery pack): Узел, состоящий из одного или нескольких взаимосвязанных элементов, вместе с любыми встроенными защитными компонентами, которые образуют полностью заменяемый батарейный блок.

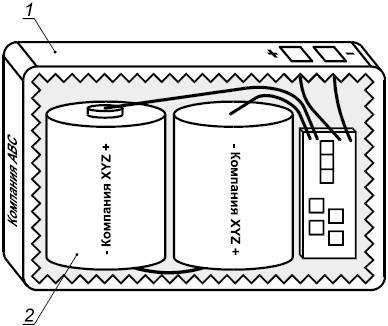

Примечание - На рисунке 3 изображены типовые конструкции заменяемого батарейного блока.

|

1 - контейнер батареи; 2 - элемент/батарея

Рисунок 3 - Типовой заменяемый батарейный блок

3.8 дыхательное устройство (breathing device): Устройство, позволяющее осуществлять обмен между средой внутри оболочки и окружающей средой и поддерживающее целостность вида взрывозащиты.

3.9 проходной изолятор (bushing): Устройство, обеспечивающее прохождение одного или нескольких проводников через внутреннюю или наружную стенку оболочки.

3.10 кабельный ввод (cable gland): Устройство ввода одного или нескольких электрических или оптоволоконных кабелей в Ex-оборудование, обеспечивающее взрывозащиту соответствующего вида и степень разгрузки натяжения.

3.10.1 элемент крепления кабеля (в кабельном вводе) [clamping device (cable gland)]: Элемент кабельного ввода, предотвращающий передачу на соединения усилий, возникающих при растягивающих или скручивающих нагрузках на кабель.

3.10.2 нажимной элемент (кабельного ввода) [compression element (cable gland)]: Элемент кабельного ввода, оказывающий нажимное или смещающее воздействие на уплотнительное кольцо.

3.10.3 уплотнительное кольцо (кабельного ввода) [sealing ring (cable gland)]: Элемент, используемый в кабельном вводе для обеспечения уплотнения между кабельным вводом и кабелем.

3.10.4 Ex-кабельный ввод (Ex Equipment cable gland): Кабельный ввод, предназначенный для установки на оболочке Ex-оборудования, испытуемый отдельно от оболочки оборудования, но имеющий сертификат Ex-оборудования.

Примечание - Настоящим не исключается возможность оформления на кабельные вводы сертификатов Ex-компонентов.

3.10.5 кабельное проходное устройство (cable transit device): Устройство для ввода одного или нескольких электрических или оптоволоконных кабелей с уплотнением из одного или нескольких отдельных эластомерных модулей или частей модулей (модульного внутреннего уплотнения), сжимаемых вместе при сборке и установке устройства.

Примечание - Кабельные проходные устройства также выступают в качестве Ex-заглушек, если позволяют имеющиеся эластомерные модули.

3.11 заливка (неметаллическим компаундом) [casting (non-metallic compound)]: Процесс заливки жидкого компаунда при нормальном давлении окружающей среды в форму.

3.12 сертификат (certificate): Документ, означающий подтверждения соответствие изделия, процесса, системы, лица или организации установленным требованиям.

Примечание - Сертификатом является либо декларация поставщика о соответствии или признание соответствия покупателем или сертификат (как результат действий третьей стороны) в соответствии с [2].

3.12.1 сертификат Ex-компонента (Ex Component Certificate): Сертификат, выданный на Ex-компонент. См. 3.36.

3.12.2 сертификат Ex-оборудования (Ex-equipment certificate): Сертификат, выданный на Ex-оборудование.

3.13 покрытие (coating): Материал, нанесенный на поверхность.

3.14 конформное покрытие (conformal coating): Электроизоляционный материал, наносимый в качестве покрытия на смонтированные печатные платы для получения тонкого слоя, соответствующего поверхности, для создания защитного барьера против вредных воздействий окружающей среды.

3.15 компаунд [для герметизации] [(compound (for encapsulation)]: Термоактивная, термопластичная, полимерная смола или эластомерные материалы с наполнителями и (или) добавками или без них в твердом состоянии.

3.16 трубный ввод (conduit entry): Устройство ввода трубы в Ex-оборудование, обеспечивающее соответствующий вид взрывозащиты.

3.17 соединительные устройства (connection facilities): Клеммы, винты или другие части, используемые для электрического присоединения проводников.

3.18 заводские соединения (connections, factory): Концевые заделки проводов, предназначенные для их подсоединения в процессе изготовления в контролируемых условиях.

3.19 присоединения, выполняемые на месте эксплуатации (connections, field-wiring): Концевые заделки проводов, предназначенные для их подсоединения на месте эксплуатации.

3.20 температура при продолжительной работе (continuous operating temperature): Предел изменения температуры, при котором сохраняются устойчивость и целостность материала в течение ожидаемого срока службы оборудования или его части при применении по назначению.

3.21 преобразователь тока (для применения с электрическими машинами) [converter (for use with electric machines)]: Устройство силового электронного преобразования, изменяющее одну или несколько электрических характеристик и содержащее один или несколько электронных переключателей и связанных элементов, таких как трансформаторы, фильтры, средства коммутации, устройства управления и защиты, а также вспомогательные устройства, при наличии таковых.

Примечание - Известны также другие термины, например, "частотный преобразователь", "инверторный привод", "регулируемый электропривод" или "частотно-регулируемый электропривод".

3.21.1 преобразователь тока для плавного пуска (электрических машин) [converter, soft-start (for use with electric machines)]: Преобразователь, ограничивающий входной ток электрической машины в процессе пуска.

Примечание - Предполагается, что преобразователь для плавного пуска используется только во время пуска и затем отключается от системы питания или шунтируется во время работы машины.

3.22 степень защиты, обеспечиваемая оболочкой (IP) (degree of protection of enclosure): Цифровые обозначения, следующие за кодом IP и указанные на оболочке оборудования, которые в соответствии с ГОСТ 14254 или ГОСТ IEC 60034-5 (в зависимости от применяемого стандарта) характеризуют защиту:

- персонала от прикасания или доступа к находящимся под напряжением или движущимся частям (за исключением гладких вращающихся валов и т.п.), расположенным внутри оболочки;

- оборудования от проникания в него твердых посторонних тел;

- оборудования от вредного проникания воды, если это указано в обозначении кода IP.

Примечания

1 Требования к испытанию вращающихся электрических машин изложены в ГОСТ IEC 60034-5.

2 Оболочка, обеспечивающая степень защиты IP, не обязательно является той же оболочкой оборудования, обеспечивающей виды взрывозащиты, перечисленные в разделе 1.

3 Оболочка, обеспечивающая степень защиты, необходимую в соответствии с требованиями к одному из видов взрывозащиты, перечисленных в разделе 1, будет подвергаться другим видам испытаний перед тем, как подвергнется испытаниям степени защиты. См. 26.4.

3.23 дренажное устройство (draining device): Устройство, обеспечивающее вытекание жидкости из оболочки и поддерживающее целостность вида взрывозащиты оболочки.

3.24 пыль (dust): Общее понятие, к которому относятся горючая пыль и горючие летучие частицы.

3.24.1 горючая пыль (combustible dust): Мелкодисперсные твердые частицы номинальным размером 500 мкм или менее, которые могут образовывать взрывоопасную смесь с воздухом при атмосферном давлении и температуре.

Примечания

1 К горючей пыли относятся пыль и абразив в соответствии с [3].

2 К твердым частицам относятся частицы, включая пустотелые частицы, находящиеся в твердом, а не в газообразном или жидком состоянии.

3.24.1.1 электропроводящая пыль (conductive dust): Горючая пыль, электрическое сопротивление которой равно или менее 1 кОм·м.

Примечание - Метод определения электрического сопротивления пыли приведен в ГОСТ 31610.20-2.

3.24.1.2 неэлектропроводящая пыль (non-conductive dust): Горючая пыль, электрическое сопротивление которой более 1 кОм·м.

Примечание - Метод определения электрического сопротивления пыли приведен в ГОСТ 31610.20-2.

3.24.2 горючие частицы (combustible flyings): Твердые частицы, включая волокна и летучие частицы номинальным размером более 500 мкм, которые могут образовывать взрывоопасную смесь с воздухом при атмосферном давлении и температуре.

Примечания

1 Размер в одном из измерений значительно превышает размеры в двух других измерениях.

2 Волокна и летучие частицы включают в себя вискозу, хлопок (с хлопковым линтером и паклей), сизаль, джут, коноплю, волокна кокосового ореха, паклю и упакованную вату.

3.25 пыленепроницаемая оболочка (dust-tight enclosure): Оболочка, способная полностью предотвратить видимое отложение частиц пыли.

3.26 пылезащитная оболочка (dust-protected enclosure): Оболочка, доступ пыли в которую предотвращен не полностью, но пыль поступает в количествах, не достаточных для нарушения безопасного режима работы оборудования и не скапливается в местах внутри оболочки, в которых она может вызвать опасность воспламенения.

3.27

рабочий цикл (duty cycle): Повторяющееся изменение нагрузки, при которой время цикла слишком короткое для достижения теплового равновесия в первом цикле. |

3.28 эластомерный материал (elastomer): Макромолекулярный материал, который быстро восстанавливает свои исходные размеры и форму после значительной деформации и снятия нагрузки.

Примечание - Это определение относится к испытаниям при комнатной температуре.

3.29 герметизация (encapsulation): Процесс нанесения компаунда для защиты любого(ых) электрического(их) устройства (устройств) любым приемлемым методом.

3.30 оболочка (enclosure): Совокупность стенок, дверей, крышек, кабельных вводов, тяг, валиков управления, валов и т.п. частей, которые содействуют обеспечению вида взрывозащиты или степени защиты IP-оборудования.

3.31 оборудование (equipment): Общий термин, обозначающий оборудование, соединительные детали, устройства, компоненты и другие подобные устройства, применяемые как часть или в соединении с установкой.

3.31.1 электрооборудование (electrical equipment): Устройства, применяемые целиком или по частям и предназначенные для использования электрической энергии.

Примечание - Кроме того, такие устройства осуществляют генерирование, передачу, распределение, хранение, измерение, регулирование, преобразование и потребление электроэнергии, а также включают в себя средства для ее передачи.

3.31.2 стационарное оборудование (equipment fixed): Оборудование, которое крепится к опоре или иным образом закрепляется в определенном месте при включении.

3.31.3 персональное оборудование (equipment personal): Оборудование, предназначенное для ношения и контакта с телом человека во время работы.

3.31.4 переносное оборудование (equipment portable): Оборудование, предназначенное для переноски человеком во время эксплуатации.

Примечание - Переносное оборудование, носимое человеком во время эксплуатации, иногда упоминается как ручное оборудование.

3.31.5 передвижное оборудование (equipment transportable): Оборудование, которое не предназначено для переноски человеком во время эксплуатации и не предназначено для фиксированного монтажа.

3.32 классификация оборудования по группам (equipment grouping): Система классификации оборудования в зависимости от взрывоопасной среды, для использования в которой оно предназначено.

Примечание - Настоящий стандарт идентифицирует три группы оборудования:

группа I - оборудование, предназначенное для применения в подземных выработках шахт и их наземных строений, опасных по рудничному газу и (или) горючей пыли;

группа II, которая разделена на подгруппы, - оборудование для всех мест со взрывоопасной газовой средой, кроме подземных выработок шахт и их наземных строений, опасных по рудничному газу и (или) горючей пыли;

группа III, которая разделена на подгруппы, - оборудование для всеx мест со взрывоопасной пылевой средой, кроме подземных выработок шахт и их наземных строений, опасных по рудничному газу и (или) горючей пыли.

3.33 уровень взрывозащиты оборудования (equipment protection level): Уровень защиты, присваиваемый оборудованию в зависимости от опасности стать источником воспламенения и для обозначения условий применения во взрывоопасных газовых средах, взрывоопасных пылевых средах, а также в подземных выработках шахт и их наземных строений, опасных по рудничному газу и (или) горючей пыли.

3.33.1 уровень взрывозащиты оборудования Ма (уровень взрывозащиты оборудования - рудничный особовзрывобезопасный РО) (EPL Ма): Уровень, присваиваемый рудничному оборудованию для установки в подземных выработках шахт и их наземных строениях, опасных по рудничному газу и (или) горючей пыли, с уровнем защиты "очень высокий", характеризующемуся надежной защищенностью и малой вероятностью стать источником воспламенения в нормальном режиме эксплуатации, при ожидаемых или редких неисправностях при сохранении питания электрической энергией даже в присутствии выброса газа.

Примечание - В оборудовании с уровнем взрывозащиты оборудования Ма по сравнению с Mb приняты дополнительные средства взрывозащиты, предусмотренные стандартами на виды взрывозащиты.

3.33.2 уровень взрывозащиты оборудования Mb (уровень взрывозащиты оборудования - рудничный взрывобезопасный РВ) (EPL Mb): Уровень, присваиваемый рудничному оборудованию для установки в подземных выработках шахт и их наземных строениях, опасных по рудничному газу и (или) горючей пыли, с уровнем взрывозащиты "высокий", характеризующемуся надежной защищенностью и малой вероятностью стать источником воспламенения в нормальном режиме эксплуатации или при ожидаемых неисправностях в течение времени от момента выброса газа до обесточивания.

Примечание - В оборудовании с уровнем взрывозащиты оборудования Mb взрывозащита обеспечена как при нормальном режиме работы, так и при признанных вероятных повреждениях, определяемых условиями эксплуатации, кроме повреждений средств взрывозащиты.

3.33.3 уровень взрывозащиты оборудования Mc (уровень взрывозащиты оборудования - рудничный повышенной надежности против взрыва РП) (EPL Мс): Уровень, присваиваемый рудничному оборудованию для установки в подземных выработках шахт и их наземных строениях, опасных по рудничному газу и (или) горючей пыли, с уровнем взрывозащиты "повышенный", характеризующемуся достаточной защитой и малой вероятностью стать источником воспламенения в нормальном режиме эксплуатации, где присутствие взрывоопасной среды маловероятно, а если она присутствует, то очень непродолжительное время.

Примечания

1 Оборудование работает во взрывоопасной среде в течение времени от момента ее возникновения до момента обесточивания.

2 В оборудовании с уровнем взрывозащиты оборудования Мс взрывозащита обеспечена только в нормальном режиме эксплуатации.

3.33.4 уровень взрывозащиты оборудования Ga (для оборудования дополнительное обозначение уровня взрывозащиты - особовзрывобезопасный 0) (EPL Ga): Уровень, присваиваемый оборудованию для взрывоопасных газовых сред, с уровнем защиты "очень высокий", не являющемуся источником воспламенения в нормальном режиме эксплуатации, при ожидаемых или редких неисправностях.

Примечание - В оборудовании с уровнем взрывозащиты Ga по сравнению с Gb приняты дополнительные средства взрывозащиты, предусмотренные стандартами на виды взрывозащиты.

3.33.5 уровень взрывозащиты оборудования Gb (для оборудования дополнительное обозначение уровня взрывозащиты - взрывобезопасный 1) (EPL Gb): Уровень, присваиваемый оборудованию для взрывоопасных газовых сред, с уровнем защиты "высокий", не являющемуся источником воспламенения в нормальном режиме эксплуатации или при ожидаемых неисправностях и характеризующемуся малой вероятностью стать источником воспламенения в течение времени от момента возникновения взрывоопасной среды до момента обесточивания.

Примечание - В оборудовании с уровнем взрывозащиты оборудования Gb взрывозащита обеспечена как при нормальном режиме работы, так и при учитываемых повреждениях, определяемых условиями эксплуатации, кроме повреждений средств взрывозащиты.

3.33.6 уровень взрывозащиты оборудования Gc (для оборудования дополнительное обозначение уровня взрывозащиты - повышенная надежность против взрыва 2) (EPL Gc): Уровень, присваиваемый оборудованию для взрывоопасных газовых сред с "повышенным" уровнем защиты, не являющемуся источником воспламенения в нормальном режиме эксплуатации и которое может иметь дополнительную защиту, обеспечивающую ему свойства неактивного источника воспламенения при регулярных ожидаемых неисправностях (например, при выходе из строя лампы).

Примечания

1 Оборудование работает во взрывоопасной среде в течение времени от момента ее возникновения до момента обесточивания.

2 В оборудовании с уровнем взрывозащиты оборудования Gc взрывозащита обеспечена только в нормальном режиме эксплуатации.

3.33.7 уровень взрывозащиты оборудования Da (EPL Da): Уровень, присваиваемый оборудованию для взрывоопасных пылевых сред, с уровнем защиты "очень высокий", не являющемуся источником воспламенения в нормальных условиях эксплуатации, при ожидаемых или редких неисправностях.

Примечание - В оборудовании с уровнем взрывозащиты оборудования Da по сравнению с Db приняты дополнительные средства взрывозащиты, предусмотренные стандартами на виды взрывозащиты.

3.33.8 уровень взрывозащиты оборудования Db (EPL Db): Уровень, присваиваемый оборудованию для взрывоопасных пылевых сред с уровнем защиты "высокий", не являющемуся источником воспламенения в нормальном режиме эксплуатации или при ожидаемых неисправностях, характеризующемуся малой вероятностью стать источником воспламенения в течение времени от момента возникновения взрывоопасной пылевой среды до момента обесточивания.

Примечание - В оборудовании с уровнем взрывозащиты оборудования Db взрывозащита обеспечена как при нормальном режиме работы, так и при учитываемых повреждениях, определяемых условиями эксплуатации, кроме повреждений средств взрывозащиты.

3.33.9 уровень взрывозащиты оборудования Dc (EPL Dc): Уровень, присваиваемый оборудованию для взрывоопасных пылевых сред с "повышенным" уровнем защиты, не являющемуся источником воспламенения в нормальном режиме эксплуатации и которое может иметь дополнительную защиту, обеспечивающую ему свойства неактивного источника воспламенения при ожидаемых регулярных неисправностях (например, при выходе из строя лампы).

Примечания

1 Оборудование работает во взрывоопасной среде в течение времени от момента ее возникновения до момента обесточивания.

2 В оборудовании с уровнем взрывозащиты оборудования Dc взрывозащита обеспечена только в нормальном режиме эксплуатации.

3.34 Ex-заглушка (Ex equipment blanking element): Заглушка, испытуемая отдельно от оболочки Ex-оборудования, но сертифицируемая в качестве Ex-оборудования и предназначенная для установки на оболочке Ex-оборудования.

Примечание - Данное требование не исключает сертификацию заглушек как Ex-компонентов.

3.35 Ex-резьбовой переходник (Ex equipment thread adapter): Резьбовой переходник, испытуемый отдельно от оболочки Ex-оборудования, но сертифицируемый в качестве Ex-оборудования и предназначенный для установки на оболочке Ex-оборудования.

Примечание - Настоящее требование не исключает сертификацию резьбовых переходников как Ex-компонентов.

3.36 Ex-компонент (Ex Component): Оборудование, которое предназначено, чтобы быть частью Ex-оборудования, отмеченное знаком "U", не предназначенное для отдельного использования и требующее дополнительного рассмотрения (для подтверждения соответствия взрывозащитных свойств требованиям нормативных документов) при встраивании в Ex-оборудование.

3.37 Ex-оборудование (Ex-equipment): Взрывозащищенное оборудование.

Примечание - Данное оборудование зачастую включает Ex-компоненты, но дополнительная оценка всегда требуется при встраивании в оборудование.

3.38 взрывоопасная среда (explosive atmosphere): Смесь с воздухом, при атмосферных условиях, горючих веществ в форме газа, пара, пыли, в которой после воспламенения происходит самоподдерживающееся распространение пламени.

3.39 взрывоопасная пылевая среда (explosive dust atmosphere): Смесь с воздухом, при атмосферных условиях, горючих веществ в форме пыли, в которой после воспламенения происходит самоподдерживающееся распространение пламени.

3.40 взрывоопасная газовая среда (explosive gas atmosphere): Смесь с воздухом, при атмосферных условиях, горючих веществ в форме газа, пара, в которой после воспламенения происходит самоподдерживающееся распространение пламени.

3.41 взрывоопасная испытательная смесь (explosive test mixture): Определенная взрывоопасная смесь, используемая при испытаниях оборудования, предназначенного для применения во взрывоопасных газовых средах.

3.42 учитываемое повреждение (countable fault): Повреждение, происходящее в частях электрооборудования, удовлетворяющего требованиям к конструкции согласно применяемому стандарту по виду взрывозащиты.

3.43 неучитываемое повреждение (non-countable fault): Повреждение, происходящее в частях электрооборудования, не удовлетворяющего требованиям к конструкции согласно применяемому стандарту по виду взрывозащиты.

3.44 рудничный газ (firedamp): Смесь горючих газов, естественным образом образующаяся в шахте.

Примечание - Рудничный газ состоит в основном из метана, но часто содержит небольшое количество других газов, таких как азот, диоксид углерода, водород, а иногда этан и оксид углерода. Термины "рудничный газ" и "метан" часто используются в горной области как синонимы.

3.45 свободное пространство (free space): Пространство, преднамеренно создаваемое вокруг или внутри компонентов.

3.46 предохранитель (fuse): Устройство, которое путем слияния одного или нескольких его специально разработанных и распределенных компонентов, предназначенных для плавления под действием тока, превышающего некоторое определенное значение в течение определенного периода времени, размыкает цепь, в которой оно установлено, путем прерывания тока, когда его значение превышает заданное значение в течение достаточного времени.

3.47 гальваническая развязка (galvanic isolation): Взаимодействие электрических цепей, при котором передача сигналов или энергии между двумя цепями осуществляется без непосредственного контакта между ними.

Примечание - Гальваническая развязка часто осуществляется магнитными элементами (трансформатор или реле) или оптическими средствами связи.

3.48 прокладка (gasket): Сжимаемый элемент, предусмотренный в соединении оболочки, чтобы обеспечить степень защиты от проникновения твердых посторонних предметов или от попадания воды.

3.49 газ (gas): Состояние вещества, которое не может достичь равновесия с его жидким или твердым состоянием в диапазоне температур и давлений, установленном областью применения настоящего стандарта.

Примечание - Данное определение является упрощенной формой научного определения. Согласно данному определению требуется, чтобы вещество находилось выше точки кипения или точки сублимации при температуре и давлении окружающей среды.

3.50 комбинированная смесь (hybrid mixture): Смесь горючего газа или пара с горючей пылью.

Примечание - Согласно ГОСТ 31610.20-2 определение термина "пыль" включает как горючую пыль, так и горючие летучие частицы.

3.51 неповреждаемое разделение (infallible separation): Разделение между токопроводящими частями, которое в соответствии с требованиями к "неповреждаемости" конструкции в соответствии с применяемым стандартом на вид взрывозащиты рассматривается как не подверженное короткому замыканию.

3.52 соединение (joint): Место схождения поверхностей двух частей оболочки или соединения двух оболочек.

3.53 уровень взрывозащиты (level of protection): Часть обозначения вида взрывозащиты, связанная с уровнем взрывозащиты оборудования, которая показывает вероятность того, что оборудование может стать источником воспламенения.

Примечание - Например, вид взрывозащиты "искробезопасная электрическая цепь" "i" подразделяется на уровни защиты "ia", "ib" и "ic", которые соотносятся с уровнями взрывозащиты оборудования Ga, Gb и Gc (для взрывоопасных газовых сред).

3.54 предельная температура (limiting temperature): Наибольшая допустимая температура оборудования или его частей, равная меньшему из двух значений температуры, определенных с учетом:

a) максимальной температуры поверхности;

b) термостойкости использованных материалов.

3.55 нижний предел распространения пламени; НПР (lower flammable limit, LFL): Концентрация горючего газа или пара в воздухе, ниже которой взрывоопасная газовая среда не образуется.

Примечания

1 Для целей Ex-оборудования ранее данный термин назывался нижний концентрационный предел распространения пламени, НКПР.

2 Концентрация может выражаться либо в объемных долях, либо в единицах массы на единицу объема.

3.56 неисправность (malfunction): Невыполнение предназначенных с точки зрения взрывозащиты функций оборудованием или компонентами.

Примечания

1 В настоящем стандарте неисправности могут происходить по целому ряду причин, например:

- выход из строя одного или более элементов оборудования или компонента;

- внешние помехи (например, удары, вибрация, электромагнитные поля);

- ошибки или недочеты, допущенные при проектировании (например, программные ошибки);

- сбои источников питания или других устройств;

- потеря управления оператором (особенно для переносного оборудования).

2 В более ранних изданиях стандартов на виды взрывозащиты в значении "неисправности" применялся термин "повреждение".

3.56.1 ожидаемая неисправность (expected malfunction): Сбои или неисправности оборудования, которые обычно возникают на практике.

3.56.2 редкая неисправность (rare malfunction): Вид неисправности, которая является ожидаемой, но происходит редко.

Примечание - Две независимые ожидаемые неисправности, которые по отдельности не создают источник воспламенения, но при совместном появлении могут стать источником воспламенения, считаются одной редкой неисправностью.

3.57 максимальная температура поверхности (maximum surface temperature): Наибольшая температура, до которой в процессе эксплуатации при наиболее неблагоприятных условиях (но в пределах регламентированных отклонений) нагревается любая часть или поверхность Ex-оборудования.

3.58 минимальная температура воспламенения взрывоопасной газовой среды (minimum ignition temperature of an explosive gas atmosphere): Наименьшая температура нагретой поверхности, которая в заданных ГОСТ 31610.20-1 условиях воспламеняет горючие вещества в виде газа, пара в смеси с воздухом.

Примечание - Данный термин и термин "температура самовоспламенения" часто применяют как взаимозаменяемые.

3.59 минимальная температура воспламенения слоя пыли (minimum ignition temperature of a dust layer): Наименьшая температура горячей поверхности, при которой происходит воспламенение слоя пыли при заданных условиях испытаний.

Примечание - В ГОСТ 31610.20-2 изложены методы определения температуры воспламенения слоя пыли.

3.60 минимальная температура воспламенения облака пыли (minimum ignition temperature of a dust cloud): Наименьшая температура горячей поверхности, на которой происходит воспламенение наиболее воспламеняемой смеси пыли с воздухом при заданных условиях испытаний.

Примечание - В ГОСТ 31610.20-2 изложены методы определения температуры воспламенения облака пыли.

3.61 туман (mist): Жидкость, выпущенная через небольшое отверстие, при температурах ниже температуры вспышки данной жидкости, что приводит к образованию чрезвычайно мелких капель, образующих облако.

Примечание - Действие настоящего стандарта не распространяется на среды, содержащие горючие вещества в форме тумана.

3.62 нормальный режим эксплуатации (normal operation): Режим работы оборудования, при котором его электрические и механические характеристики не выходят за пределы ограничений, указанных изготовителем в технической документации.

Примечания

1 Ограничения, установленные изготовителем, могут предусматривать постоянные условия функционирования, например рабочий цикл функционирования.

2 Изменение напряжения питания в установленных пределах, а также другие отклонения параметров при эксплуатации составляют часть нормального режима эксплуатации.

3.63 категория перенапряжения (overvoltage category): Числовые значения условий временных перенапряжений.

Примечание - Применяются категории перенапряжений I, II, III и IV, см. [4].

3.64 пластмассы (пластические массы, пластики) (plastic): Материалы, основой которых являются высокомолекулярные полимеры и которые формуются на некоторых этапах переработки в готовые изделия.

Примечание - Эластомеры, которые также формуются, не являются пластмассами.

3.65 степень загрязнения (pollution degree): Числовые значения ожидаемых загрязнений микромасштабной окружающей среды.

Примечание - Применяют степени загрязнений 1, 2, 3 и 4, установленные в [4].

3.66 распространяющийся кистевой разряд (propagating brush discharge): Высокоэнергетический электростатический разряд из изолирующего листа, слоя или покрытия на заземленной проводящей поверхности или из материала с высоким удельным сопротивлением и высоким пробивным напряжением с двумя поверхностями, сильно заряженными до противоположной полярности.

3.67 защитное устройство (protective device): Устройство, предназначенное для прерывания электрической цепи в случае, если контролируемый параметр превышает заданное значение.

Примечание - Параметры часто включают ток, температуру, давление и т.д.

3.68 пирофорное вещество (pyrophoric substance): Вещество, которое самопроизвольно воспламеняется при воздействии воздуха (например, фосфора) или воды (например, калия или натрия).

Примечание - Пирофорные вещества не рассматриваются в рамках настоящего стандарта.

3.69 радиочастоты (radio frequency): Электромагнитные волны в диапазоне частот от 9 кГц до 60 ГГц.

3.69.1 непрерывное излучение (continuous transmission): Излучение, продолжительность импульса которого составляет более половины времени теплового инициирования.

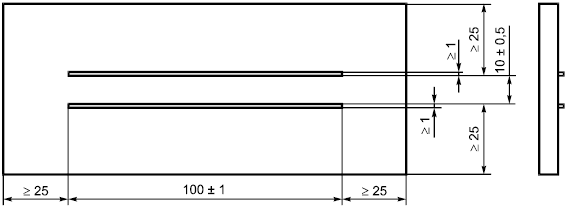

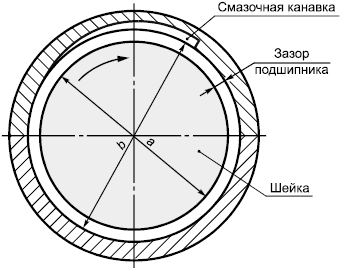

3.69.2 импульсное излучение (pulsed transmission): Излучение, продолжительность импульса которого составляет менее половины времени теплового инициирования, но промежуток времени между двумя последовательными импульсами больше трехкратного времени теплового инициирования.