ГОСТ IEC/TS 60034-20-1-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАШИНЫ ЭЛЕКТРИЧЕСКИЕ ВРАЩАЮЩИЕСЯ

Часть 20-1

Управляющие двигатели. Шаговые двигатели

Rotating electrical machines. Part 20-1. Control motors-Stepping motors

МКС 29.160

Дата введения 2015-06-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14.11.2013 г. N 44-2013)

За принятие стандарта проголосовали:

Краткое наименование страны | Код страны | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 08 апреля 2014 г. N 325-ст межгосударственный стандарт ГОСТ IEC/TS 60034-20-1-2013 введен в действие в качестве национального стандарта Российской Федерации с 01 июня 2015 г.

5 Настоящий стандарт идентичен международному документу IEC/TS 60034-20-1:2002* Rotating electrical machines - Part 20-1: Control motors-Stepping motors (Машины электрические вращающиеся. Часть 20-1. Управляющие двигатели. Шаговые двигатели).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам приведены в дополнительном приложении ДА.

Степень соответствия - идентичная (IDT).

6 ВЗАМЕН ГОСТ 16264.5-85

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на вращающиеся шаговые электродвигатели.

Данный стандарт устанавливает требования к вращающимся управляющим двигателям и методам испытаний. Он также предъявляет требования к размерам, маркировке и информации, представляемой производителем в соответствующих спецификациях и каталогах.

Настоящий стандарт не распространяется на индукционные двигатели, шаговые двигатели гидравлического и храповичкового типа, линейные двигатели, двигатели с механическим коммутатором, синхронные двигатели.

2 Нормативные ссылки

В целях применения настоящего стандарта необходимы следующие ссылочные документы*. Для датированных ссылок применяют только указанное издание ссылочного документа, для недатированных ссылок применяют последнее издание ссылочного документа (включая все его изменения).

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

IEC 60034-1:1996 Rotating electrical machines - Part 1: Rating and performance (Машины электрические вращающиеся. Часть 1: Номинальные значения и эксплуатационные характеристики)

IEC 60034-7 Rotating electrical machines - Part 7: Classification of types of construction, mounting arrangements and terminal box position (IM code) (Машины электрические вращающиеся - Часть 7: Классификация типов конструкций и монтажных устройств и положения распределительной коробки (код IM))

IEC 60072-1:1991 Dimensions and output series for rotating electrical machines - Part 1: Frame numbers 56 to 400 and flange numbers 55 to 1080 (Машины электрические вращающиеся. Размеры и ряды выходных мощностей. Часть 1: Габаритные номера от 56 до 400 и номера фланцев от 55 до 1080)

IEC 60072-3:1994 Dimensions and output series for rotating electrical machines - Part 3: Small built-in motors - Flange numbers BF10 to BF50 (Машины электрические вращающиеся. Размеры и ряды выходных мощностей. Часть 3: Малогабаритные встроенные двигатели. Номера фланцев от BF 10 до BF 50)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 осевое давление (усилие) (axial thrust): Сила, действующая на вал вдоль его оси вращения.

3.2 двухполюсный привод (bipolar drive): Система привода шагового двигателя, в которой возбуждение таково, что создающий момент вращения ток меняет направление в обмотках.

3.3 когтеобразный полюс [canstack construction (claw pole)]: Двигатель с постоянным магнитом, где два или более витка удерживаются в своем положении с помощью пары щитков с чередующимися когтями или зубцами.

3.4 когтевой момент (cogging torque): Вращающий момент в невозбужденном двигателе, возникающий от тенденции ротора и статора к взаимному выравниванию в положении минимального магнитного сопротивления.

3.5 коммутация (commutation): Процесс последовательного возбуждения обмоток двигателя, при котором относительная величина угла между магнитными полями статора и ротора поддерживается в заданных пределах.

Примечание - Коммутация осуществляется механическим или электронным способом.

3.6 непрерывный опрокидывающий момент, (continuous stall torque): Максимальный непрерывный опрокидывающий момент, который остановленный двигатель может развивать при данных условиях.

3.7 противоЭДС, (counter e.m.f.): Генерируемое напряжение, производимое относительным движением магнитного поля и обмотки.

Примечания:

1 Как правило, оно дается в виде максимального или среднеквадратичного значения.

2 Вид значения напряжения (максимальное или среднеквадратичное) должен быть указан.

3.8 коэффициент противоЭДС, [counter e.m.f. constant (back e.m.f. constant)]: ПротивоЭДС на единицу скорости при заданной температуре двигателя.

3.9 позиция остановки (detent position): Положение, в котором ротор двигателя с постоянными магнитами или гибридный шаговый двигатель останавливается при отсутствии питания и нагрузки.

3.10 фиксирующий момент (detent torque): Максимальный фиксирующий момент, который может быть приложен к валу двигателя с невозбужденным постоянным магнитом или гибридного шагового двигателя, чтобы не вызывать постоянного вращения.

3.11 направление вращения (direction of rotation): Направление вращения при взгляде на продолжение вала, находящееся в соответствии с посадочной поверхностью. Вращение вала против часовой стрелки считается положительным, а по часовой стрелке - отрицательным.

3.12 схема возбуждения (drive circuit): Комбинация трансляторной логической схемы и мощного усилителя, который включает фазы шагового двигателя в заданной последовательности.

3.13 момент трения, (friction torque): Сопротивление силы трения, возникающее при вращении ротора двигателя.

3.14 удерживающий момент, (holding torque): Максимальный равномерный момент, который может быть приложен к стрежню шагового двигателя, возбуждаемого заданным током без сообщения ему непрерывного вращения.

3.15 гибридный шаговый двигатель [hybrid (HY) stepping motor]: Шаговый двигатель с постоянными магнитами для поляризации полюсов ротора из низковязкого магнитного материала.

3.16 максимальная скорость обратного хода (maximum reversing rate): Максимальная частота следования импульсов, при которой шаговый двигатель без нагрузки способен войти в режим обратного хода и оставаться в синхронизме при заданных условиях работы привода.

3.17 максимально допустимая рабочая температура (maximum safe operating temperature): Максимальная температура, которую постоянно или интервалами способен в течение заданного срока службы выдерживать шаговый двигатель без ущерба для своих компонентов.

3.18 максимально допустимая скорость для сохранения синхронизма (maximum slew rate): Максимальная частота следования импульсов, при которой шаговый двигатель без нагрузки может оставаться в синхронизме при заданных условиях работы привода.

3.19 режим или последовательность шагов (mode or step sequence): Определенная последовательность возбуждающих импульсов, генерируемых схемой возбуждения.

3.20 момент инерции ротора (относительно оси), [moment of inertia of rotor (about an axis)]: Сумма (интеграл) произведений элементов массы тела и квадратов их расстояний от заданной оси.

3.21 превышение или переходное превышение (overshoot or transient overshoot): Величина, на которую вал шагового двигателя поворачивается сверх окончательной заданной позиции шага.

3.22 максимальный ток, (peak current): Максимальный прерывистый ток, который при заданных условиях не вызывает повреждение двигателя или необратимой деградации его характеристик.

3.23 пиковый момент, (peak torque): Максимальный момент, развиваемый двигателем при определенных условиях, когда подается максимально допустимый ток.

3.24 шаговый двигатель с постоянными магнитами (РМ) [permanent magnet (РМ) stepping motor]: Шаговый двигатель с полюсами ротора из постоянного магнита.

3.25 позиционная погрешность (positional error): Отклонение в режиме холостого хода от теоретической финальной позиции после выполнения последовательности шагов, выраженное в процентах от базового угла шага.

3.26 опрокидывающий момент (pull-out torque): Максимальный момент, который может быть приложен к вращающемуся валу шагового двигателя, работающего при заданной частоте следования импульсов при заданных условиях работы привода без вынуждения двигателя пропускать шаги.

3.27 частота следования импульсов (pulse rate): Скорость совершения последовательных шагов.

3.28 радиальная нагрузка (radial road): Сила, действующая на вал двигателя перпендикулярно оси вращения, выраженная как эквивалентное значение силы в середине вала.

3.29 номинальный ток (rated current): Среднеквадратичный ток, протекающий при номинальном напряжении и скорости в пределах температурного режима.

3.30 разрешение (resolution): Величина, обратная количеству шагов на один оборот вала двигателя.

3.31 время установления (setting time): Полное время с момента первого достижения заданного значения до момента, когда амплитуда колебательного движения ротора не уменьшится до 1% шага или другого заданного значения (см. рисунок 1).

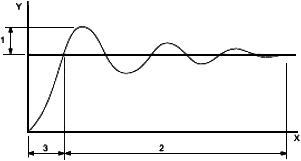

ось X - время; ось Y - угловая позиция; 1 - превышение; 2 - время установления; 3 - время одного шага

Рисунок 1 - Наибольшее значение и время установления

3.32 выходной сигнал (single step response): Выполнение одного шага по команде, как показано на рисунке 1.

Примечание - Выходной сигнал будет зависеть от контроллера.

3.33 заторможенный ротор [stalled motor (locked motor)]: Состояние, при котором ротор удерживается в стационарном положении, в то время как напряжение подано к клеммам двигателя.

3.34 шаг (step): Последовательное движение ротора от какой-либо позиции к следующей.

3.35 угловой шаг (step angle): Угол, на который вал шагового двигателя без нагрузки может повернуться, когда на две соседние фазы подано напряжение.

3.36 погрешность углового шага (step angle error): Максимальное процентное отклонение от теоретически рассчитанного углового шага.

3.37 шаговый двигатель (stepping motor): Двигатель, ротор которого вращается дискретными угловыми приращениями, когда обмотки статора возбуждены в заданном режиме.

3.38 шаги за один оборот (steps per revolution): Количество дискретных шагов на один оборот.

3.39 положение шагового двигателя (step position): Угловая величина, характеризующая положение вала возбужденного шагового двигателя, не вызывающая непрерывное вращение.

Примечание - Положение шагового двигателя не обязательно совпадает с позицией остановки.

3.40 синхронизм (synchronism): Состояние, при котором каждый управляющий импульс заставляет ротор поворачиваться на один шаг.

3.41 термическое сопротивление, (thermal resistance): Сопротивление нагреванию.

3.42 тепловая постоянная времени, (thermal time constant): Время, необходимое обмотке двигателя для достижения удельной величины 0,632 от ее постоянного нагрева в стационарном состоянии с постоянной нагрузкой при заданных условиях.

3.43 пульсация момента (torque ripple): Изменение момента, за исключением когтевого момента, за один поворот вала при заданных условиях испытаний, выраженное как отношение половины амплитуды пикового момента к среднему моменту.

3.44 трансляторная логическая схема (translator logic): Логическая схема, которая преобразует серию входящих импульсов в режим избранного типа для шагового электродвигателя.

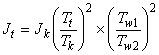

3.45 коэффициент вязкостного демпфирования (у источника питания с бесконечным сопротивлением), [viscous damping factor (at infinite source impedance)]: Мера потерь момента при вращении, которая приблизительно пропорциональна скорости:

![]() .

.

4 Обозначения величин и их размерность

Таблица 1 - Список обозначений

Обозначение | Название | Единица в системе СИ |

Коэффициент вязкостного демпфирования | Н·м·с | |

ПротивоЭДС | В | |

Частота | Гц | |

Ток | А | |

Максимальный ток | А | |

Момент инерции | кг·м | |

Момент инерции по отношению к вращающейся оси ротора | кг·м | |

Коэффициент противоЭДС | В·с | |

Коэффициент момента | Н·м·А | |

Индуктивность | Гн | |

Масса | кг | |

Выходная мощность | Вт | |

Мощность | Вт | |

Сопротивление | Ом | |

Входное/выходное сопротивление двигателя | Ом | |

Термическое сопротивление | К·Вт | |

Момент | Н·м | |

Непрерывный опрокидывающий момент | Н·м | |

Момент трения | Н·м | |

Удерживающий момент | Н·м | |

Пиковый момент | Н·м | |

Напряжение | В | |

Пиковое напряжение | В | |

Напряжение питания | В | |

Температура в момент времени | °С | |

Температура внешней среды | °С | |

Финальная температура теплового равновесия | °С | |

Тепловая постоянная времени | с | |

Угловая скорость | с |

5 Размеры

5.1 Двигатели типа 1 (на основе метрической системы)

Двигатели, за исключением шаговых электродвигателей с когтеобразными полюсами, должны иметь размеры в соответствии с:

IEC 60072-3 - для фланцев с номерами до BF50 включительно;

IEC 60072-1 - для фланцев с номерами свыше BF50.

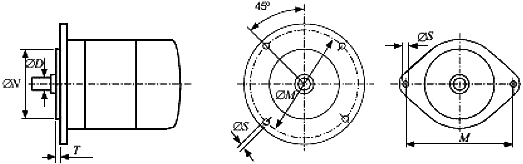

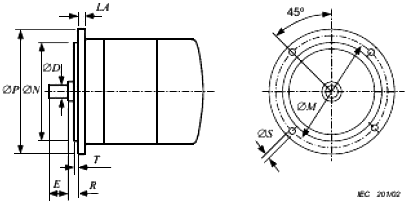

Шаговые электродвигатели с когтеобразными полюсами должны иметь размеры в соответствии с таблицей 2, см. рисунок 2.

Рисунок 2 - Установочные размеры шаговых двигателей с когтеобразными полюсами

Таблица 2 - Установочные размеры шаговых двигателей с когтеобразными полюсами

Размеры в миллиметрах | ||||||

Размер (См. Примечание 1) | Отверстия | |||||

2,0 | 25,0 | 6 | 2,3 | 2 | 1,5 | 1,0 |

2,2 | 25,0 | 6 | 2,3 | 2 | 1,5 | 1,0 |

2,5 | 32,0 | 8 | 3,0 | 2 | 2,0 | 1,5 |

2,8 | 32,0 | 8 | 3,0 | 2 | - | 1,5 |

3,2 | 42,0 | 10 | 3,2 | 2 | 2,0 | 1,5 |

3,6 | 42,0 | 10 | 3,2 | 2 | 2,0 | 1,5 |

4,0 | 49,5 | 10 | 3,5 | 2 | 3,0 | 1,5 |

4,5 | 49,5 | 10 | 3,5 | 2 | 3,0 | 1,5 |

5,0 | 60,0 | 11 | 3,5 | 2 | 3,0 | 2,0 |

5,6 | 65,0 | 11 | 3,5 | 2 | 4,0 | 2,0 |

6,3; 7,1 | 52,0 | 14 | 4,5 | 4 | 4,0 | 2,0 |

Примечания: 1 Размер равен диаметру мотора, деленному на 10. 2 Хотя фланцы могут иметь не круглую форму, их размер не должен превышать диаметр 3 Двигатели могут иметь крепежные приспособления в соответствии с классификацией IEC 60034-7 IM В5 или IM В14. | ||||||

5.2 Двигатели типа 2 (на основе английской системы мер)

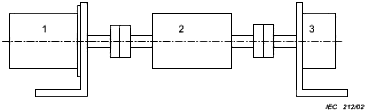

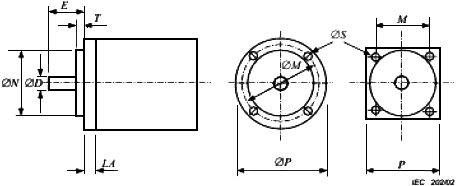

Установочные размеры двигателей типа 2 должны соответствовать таблице 3 для двигателей с установочными размерами по классификации IEC 60034-7 IM В5 и таблице 4 для двигателей с установочными размерами по классификации IEC 60034-7 IM В14. Осевые размеры должны соответствовать таблице 5. Наглядные схемы с размерами приведены на рисунке 3 и рисунке 4.

Примечание - Шаговые двигатели типа 2 имеют размеры в дюймах и применяются только для уже существующих схем. Новые схемы должны соответствовать требованиям к двигателям типа 1, описанным в 5.1.

Таблица 3 - Установочные размеры двигателей 2 типа при монтаже IM В14

Размеры в миллиметрах (дюймах) | |||||||||||

Размер рамы |

|

| |||||||||

23 | 38,151 38,049 | (1,502) (1,498) | 1,956 1,194 | (0,077) (0,047) | 60,20 max | (2,370) max | 47,269 47,015 | (1,861) (1,851) | 5,461 4,953 | (0,215) | 4 |

34 | 73,076 72,974 | (2,877) (2,873) | 3,302 | (0,130) | 86,36 max | (3,400) max | 69,723 69,469 | (2,745) (2,735) | 5,918 5,410 | (0,233) (0,213) | 4 |

42 | 55,575 55,474 | (2,188) (2,184) | 1,702 1,448 | (0,067) (0,057) | 109,22 max | (4,300) max | 89,027 88,773 | (3,505) (3,495) | 6,858 min | (0,27) | 4 |

Примечания: 1 По классификации IEC 60034-7 крепеж IM В14 имеет квадратные фланцы с такими же боковыми размерами, как и при переменном токе. Центры отверстий, заданные значением 2 | |||||||||||

Таблица 4 - Установочные размеры двигателей 2 типа при монтаже IM В5

Размеры в миллиметрах (дюймах) | ||||||||||

Размер рамы |

|

| ||||||||

05 | 9,525 9,512 | (0,3750) (0,3745) | 1,092 0,940 | (0,043) (0,037) | 12,700 12,624 | (0,500) | 4 | |||

08 | 12,700 11,417 | (0,5000) (0,4495) | 1,143 0,889 | (0,045) (0,035) | 19,126 18,923 | (0,753) | 4 | |||

11 | 25,400 25,387 | (1,0000) (0,9995) | 1,702 1,448 | (0,067) (0,057) | 27,051 26,848 | (1,065) (1,057) | 20,701 20,549 | (0,815) | 4 | |

15 | 33,325 33,312 | (1,3120) (1,3115) | 3,480 3,226 | (0,137) (0,127) | 36,576 36,373 | (1,440) (1,432) | 28,016 27,864 | (1,103) | 4 | |

18 | 39,675 39,662 | (1,5620) (1,5615) | 3,480 3,226 | (0,137) (0,127) | 44,526 44,323 | (1,753) (1,745) | 4 | |||

20 | 44,501 44,399 | (1,7520) (1,7480) | 6,731 5,969 | (0,265) (0,235) | 51,054 50,546 | (2,010) (1,990) | 4 | |||

23 | 50,800 50,775 | (2,0000) (1,9990) | 5,207 4,953 | (0,205) (0,195) | 57,150 57,023 | (2,250) (2,245) | 4 | |||

Примечания: 1 Если не приведены значения 2 | ||||||||||

Таблица 5 - Осевые размеры двигателей типа 2

Размеры в миллиметрах (дюймах) | ||||||

Размер рамы |

| Число зубцов | Шаг по диаметру | |||

05 | 9,779 | (0,385) | 3,1674 | (0,1247) | 10 | 96 |

08 | 9,779 | (0,385) (0,365) | 3,1674 3,1547 | (0,1247) | 13 | 120 |

08 | 9,779 | (0,385) (0,365) | 3,1674 3,1547 | (0,1247) (0,1242) | - | - |

11 | 9,779 | (0,385) (0,365) | 3,1674 3,1547 | (0,1247) (0,1242) | 13 | 120 |

11 | 9,779 | (0,385) (0,365) | 3,1674 3,1547 | (0,1247) (0,1242) | - | - |

15 | 11,481 | (0,452) (0,422) | 4,4958 4,4704 | (0,1770) (0,1760) | 15 | 96 |

15 | 11,481 10,719 | (0,452) (0,422) | 4,4958 4,4704 | (0,1770) (0,1760) | 15 | 96 |

15 | 11,481 10,719 | (0,452) (0,422) | 4,7625 4,7371 | (0,1875) (0,1865) | - | - |

18 | 14,656 13,894 | (0,577) (0,547) | 4,4958 4,4704 | (0,1770) (0,1760) | 15 | 96 |

20 | 16,637 15,113 | (0,655) (0,595) | 6,3500 6,3373 | (0,2500) | - | - |

23 | 14,732 13,970 | (0,580) (0,550) | 6,3424 6,3170 | (0,2497) (0,2487) | 22 | 96 |

23 | 21,336 19,812 | (0,840) (0,780) | 6,3500 6,3170 | (0,2500) (0,2490) | - | - |

34 | 30,925 29,401 | (1,2175) (1,1575) | 9,5250 8,8265 | (0,3750) (0,3475) | - | - |

42 | 35,687 34,163 | (1,405) (1,345) | 12,7000 12,6873 | (0,5000) (0,4995) | - | - |

42 | 35,814 34,290 | (1,410) (1,350) | 14,6558 13,8938 | (0,577) | - | - |

Примечание - Там, где отсутствуют данные в графе "Число зубцов" и "Шаг по диаметру", подразумевается обычный вал. | ||||||

Рисунок 3 - Установочные размеры двигателей по классификации IEC 60034-7 IM В5

Рисунок 4 - Установочные размеры двигателей по классификации IEC 60034-7 IM В14

6 Методы испытаний и критерии допуска

6.1 Выступающий конец вала, концентричность диаметра втулки и перпендикулярность установочной поверхности к валу

Управляющие двигатели 1 типа должны соответствовать требованиям IEC 60072-1 (см. 8.1 и 8.2).

Управляющие двигатели 2 типа должны соответствовать следующим требованиям:

Выступающие концы установочных втулок и выступающий конец вала не должны превышать следующие размеры:

- размеры рамы 05, 08, 11, 15, 18 и 20: 0,0254 мм (0,001 дюйма) (максимальное показание индикатора);

- размеры рамы 23, 34 и 42: 0,0762 мм (0,003 дюйма) (максимальное показание индикатора).

Выступающие концы перпендикулярных к установочной поверхности фланцев выступающего конца вала не должны превышать следующие размеры:

- размер рамы 05: 0,0254 мм (0,001 дюйма) (максимальное показание индикатора);

- размеры рамы 08, 11, 15, 18 и 20: 0,508 мм (0,002 дюйма) (максимальное показание индикатора);

- размеры рамы 23, 34 и 42: 0,0762 мм (0,003 дюйма) (максимальное показание индикатора).

Максимальная длина выступающего конца вала на расстоянии 6,35 мм (0,25 дюйма) от опоры не должна превышать 0,02 мм (0,0008 дюйма).

6.2 Момент инерции ротора

Там, где момент инерции ротора не может быть рассчитан по стандартной формуле, следует использовать опытный метод. Примеры подходящих методов испытаний приведены в А.2 и А.3.

Момент инерции должен быть указан производителем согласно 8.5.

6.3 Испытание на электрическую прочность

Для двигателей, рассчитанных по английским мерам длины до размеров рамы 42 включительно (смотри таблицы 3 и 4), стандартные значения испытательного напряжения приведены в таблице 6.

Таблица 6 - Испытание двигателей 2 типа на электрическую прочность с размером рамы до 42 включительно

_______________

Как правило, рабочее напряжение выбирают до 28 В включительно.

Размер рамы | Испытательное среднеквадратичное напряжение |

До 11 | 250 |

Для управляющих двигателей с номерами фланцев менее 55, перечисленных в IEC 60072-1, испытательное напряжение выбирают по договоренности.

Все прочие управляющие двигатели должны соответствовать требованиям IEC 60034-1 (см. 8.1).

6.4 Термическое сопротивление  и тепловая постоянная времени

и тепловая постоянная времени

Примеры подходящих методов испытаний приведены в А.4.

Термическое сопротивление и тепловая постоянная времени не должны превышать значения, указанные производителем.

6.5 Коэффициент противоЭДС

Пример подходящего метода испытаний приведен в А.5.

Коэффициент противоЭДС должен соответствовать значению, указанному производителем.

6.6 Индуктивность двигателя

Примеры подходящих методов испытаний приведены в А.6.

Индуктивность двигателя должна находиться в пределах допустимых значений, указанных производителем.

6.7 Сопротивление на постоянном токе

Сопротивление на постоянном токе каждой обмотки должно быть измерено и при необходимости скорректировано к эквивалентному значению сопротивления при температуре 20 °С согласно IEC 60034-1 (см. 7.6.2.2). Значение сопротивления на постоянном токе должно быть заявлено производителем согласно 8.3.

6.8 Погрешность угла шага

Примеры подходящих методов испытаний приведены в А.7.

Погрешность углового шага должна соответствовать значениям, указанным производителем, см. 8.3.

6.9 Фиксирующий момент

Следует возбудить двигатель в течение 0,5 с для определения позиции шага для заданного шага; отключить источник возбуждения и определить фиксирующий момент при помощи датчика момента.

Фиксирующий момент должен находиться в границах допустимых значений, указанных производителем.

6.10 Удерживающий момент

Двигатель должен иметь комнатную температуру, если не указано на проведение измерений при рабочей температуре.

Следует подать номинальный ток или заданные значения напряжения (см. Примечание 2) на обмотку или обмотки и поддерживать эти значения в течение всего испытания. Затем приложить момент к валу двигателя любым подходящим способом; увеличивать момент до наступления непрерывного вращения. Снимать все показания необходимо как можно быстрее, так как даже при источнике постоянного тока величина момента может понизиться из-за нагрева.

Примечания:

1 Угол поворота вала от нулевого до пикового значения момента может быть различным в зависимости от конструкции двигателя, поэтому следует оставить запас для создающего момент устройства, чтобы произвести достаточный поворот без нарушения точности измерений.

2 Нередко оказывается полезным регламентировать пиковый удерживающий момент при различных значениях напряжения на зажимах источника. Как правило, измерения проводят при 25%, 50%, 75% и 100% номинального значения, а результаты представляют в виде графика.

Удерживающий момент должен соответствовать значениям, заявленным производителем, см. 8.3.

7 Особые испытания

7.1 Общие положения

Следующие испытания считаются особыми и выполняются по распоряжению заказчика. Когда такие испытания указаны, производитель должен привести соответствующие параметры.

7.2 Повышение температуры обмотки

Пример подходящего метода испытаний приведен в В.2.

Повышение температуры обмотки двигателя должно находиться в границах допустимых значений, указанных производителем.

7.3 Механическая характеристика

Пример подходящего метода испытаний приведен в В.3.

Механическая характеристика двигателя должна находиться в границах допустимых значений, указанных производителем.

7.4 Выходной сигнал, собственная частота и время установления

Пример подходящего метода испытаний приведен в В.4.

Выходной сигнал, собственная частота и время установления двигателя должны находиться в границах допустимых значений, указанных производителем.

7.5 Максимальная скорость нарастания выходного напряжения

Пример подходящего метода испытаний приведен в В.5.

Максимальная скорость нарастания выходного напряжения не должна быть ниже указанного производителем значения.

7.6 Скорость втягивания

Пример подходящего метода испытаний приведен в В.6.

Скорость втягивания двигателя должна находиться в границах допустимых значений, указанных производителем.

7.7 Опрокидывающий момент

Пример подходящего метода испытаний приведен в В.7.

Опрокидывающий момент двигателя должен находиться в границах допустимых значений, указанных производителем.

7.8 Максимальная скорость обратного хода

Примеры подходящего метода испытаний приведены в В.8.

Максимальная скорость обратного хода двигателя должна находиться в границах допустимых значений, указанных производителем.

7.9 Резонанс

Примеры подходящего метода испытаний приведены в В.9.

Резонансная частота не должна быть ниже указанного производителем значения.

8 Паспортная табличка и прочая информация

8.1 Паспортная табличка

Паспортная табличка должна содержать, как минимум, следующую информацию:

a) наименование производителя;

b) указание типа, если есть (например, с постоянным магнитом или гибридный);

c) серийный номер производителя и/или дата;

d) номинальное напряжение или максимальный ток;

e) число фаз;

f) номер части данного стандарта или номер национального стандарта;

д) номинальный диаметр;

h) тип монтажа;

i) расстояние от установочной поверхности фланца до конца вала двигателя;

j) фазовый ток;

к) класс изоляции;

l) значение фазового напряжения.

Если есть возможность включить дополнительную информацию, рекомендуется указать:

a) сопротивление каждой фазы;

b) вариант модификации;

с) количество шагов на один оборот или угол шага (базовый);

d) обмотка (внешнее соединение);

е) цветовая схема проводов.

8.2 Типовые режимы

Возможны четыре предпочтительных последовательности возбуждения: режим А, режим В, режим АВ и микрошаг.

В таблице 7 приведены три типовых режима трехфазного шагового двигателя и предпочтительные последовательности возбуждения: режим А, режим В, режим АВ. В случае трехфазного ротора обозначение последовательности начинается с цифры 3, а в случае четырехфазного - с цифры 4. Например, трехфазный двигатель в режиме В будет иметь обозначение схемы возбуждения "режим 3В", а четырехфазный - "режим 4В".

Таблица 7 - Типовые режимы трехфазного шагового электродвигателя

Режим А | |||

Шаг | Фаза 1 | Фаза 2 | Фаза 3 |

1 | 1 | 0 | 0 |

2 | 0 | 1 | 0 |

3 | 0 | 0 | 1 |

1 | 1 | 0 | 0 |

Режим В | |||

Шаг | Фаза 1 | Фаза 2 | Фаза 3 |

1 | 1 | 1 | 0 |

2 | 0 | 1 | 1 |

3 | 1 | 0 | 1 |

1 | 1 | 1 | 0 |

Режим АВ | |||

Шаг | Фаза 1 | Фаза 2 | Фаза 3 |

1 | 1 | 0 | 0 |

2 | 1 | 1 | 0 |

3 | 0 | 1 | 0 |

4 | 0 | 1 | 1 |

5 | 0 | 0 | 1 |

6 | 1 | 0 | 1 |

1 | 1 | 0 | 0 |

Примечание - Логическая схема 1 представляет фазу возбуждения. Логическая схема 0 представляет невозбужденную фазу. Данная последовательность может быть продолжена любое число фаз. | |||

8.3 Значения, указываемые производителем

Производитель должен указать значения и допустимые отклонения от них для перечисленных далее параметров. Там, где уместно, они должны быть подтверждены испытаниями, указанными в разделах 6 и 7. Там, где на параметры оказывает влияние схема возбуждения или нагрузка, подробности последних должны быть включены в документ. Эти параметры следующие:

a) фиксирующий момент;

b) угол шага (базовый);

c) погрешность угла шага;

d) количество шагов за один оборот;

e) вольты или амперы на фазу;

f) индуктивность фазы;

g) сопротивление на постоянном токе на фазу при 20 °С;

h) удерживающий момент;

i) полный размах сигнала в вольтах на тысячу оборотов в минуту в качестве генератора (где уместно);

j) момент инерции ротора;

к) класс изоляции;

l) максимальная безопасная рабочая температура.

8.4 Идентификация проводов и нумерация клемм

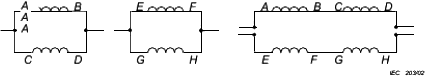

Для двигателей с выводами цвета последних (или цвета приделанных к ним ярлыков) должны быть даны в таблице 8. Цвета в скобках являются непредпочтительными альтернативами. Двигатели с монтажом на платах или платах с зажимами должны иметь клеммы, идентифицируемые по номерам в соответствии с таблицей 8. Там, где с 8-выводными двигателями используются двухполюсные приводы, необходимо подсоединять обмотки таким образом, чтобы моменты всех обмоток суммировались, а не вычитались в соответствии с таблицей 8. Соединения обмоток показаны на рисунке 5, где цвета выводов следующие:

А - коричневый; Е - красный; В - коричнево-белый; F - красно-белый; С - оранжево-белый; G - желто-белый; D - оранжевый; Н - желтый

Рисунок 5 - Соединения обмоток для двухполюсных приводов

Таблица 8 - Идентификация проводов и нумерация клемм

а) Без соединения звездой или общей точки соединения | ||

Фаза | Цвет начала фазы | Цвет конца фазы |

1 | Коричневый | Коричневый/Белый |

2 | Красный | Красный/Белый |

3 | Оранжевый | Оранжевый/Белый |

4 | Желтый | Желтый/Белый |

5 | Зеленый | Зеленый/Белый |

6 | Синий | Синий/Белый |

7 | Фиолетовый | Фиолетовый/Белый |

8 | Серый | Серый/Белый |

b) С соединением звездой или общей точкой соединения | ||

Фаза | Цвет | Номер клеммы |

Трехфазное соединение звездой | ||

1 | Коричневый | 1 |

2 | Красный | 2 |

3 | Оранжевый | 3 |

Точка соединения звездой | Черный (белый) | 4 |

Четырехфазное с точкой соединения звездой | ||

1 | Коричневый | 1 |

2 | Красный | 2 |

3 | Оранжевый | 3 |

4 | Желтый | 4 |

Точка соединения звездой | Черный (белый) | 5 |

Четырехфазное с общими точками соединения | ||

1 | Коричневый | 1 |

2 | Оранжевый | 2 |

3 | Красный | 3 |

4 | Желтый | 4 |

Общие точки соединения | Коричневый/Оранжевый (черный) | 5 |

Красный /Желтый (белый) | 6 | |

8.5 Оформление каталога

Для единообразия представления продукции и облегчения ее сравнения в каталоге производителя должна быть в наличии следующая информация:

a) значения указывает производитель в соответствии с 8.4;

b) максимально допустимое осевое давление;

c) максимально допустимая радиальная нагрузка (в определенном положении);

d) масса двигателя.

8.6 Базовые рабочие характеристики

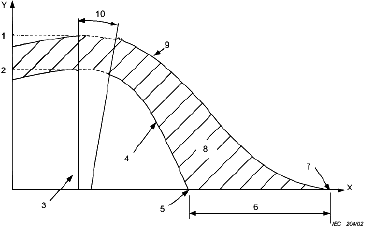

Кривые на рисунке 6 показывают, что базовые рабочие характеристики данного шагового двигателя взаимосвязаны. Схема возбуждения и любая инерционная нагрузка (например, шкив), которые могут влиять на работоспособность, должны быть указаны по порядку, чтобы графиками можно было воспользоваться. Должны быть указаны основные области резонанса, однако поскольку кривые даны только для ориентировки, не предполагается, что будут указаны все резонансные области.

1 - максимальный опрокидывающий момент; 2 - максимальный втягивающий момент; 3 - максимальная скорость обратного хода; 4 - кривая втягивания; 5 - максимальная скорость втягивания; на оси X - частота следования импульсов; 6 - пределы поворота, момент по оси Y; 7 - максимальная скорость нарастания выходного напряжения; 8 - скорость нарастания выходного напряжения; 9 - кривая опрокидывания; 10 - резонансная частота вращения

Рисунок 6 - Базовые рабочие характеристики

9 Требования к электромагнитной совместимости

Двигатели должны соответствовать требованиям IEC 60034-1 (раздел 12).

10 Требования к безопасности

Двигатели должны соответствовать требованиям IEC 60034-1 (раздел 13).

Приложение А

(обязательное)

Методы испытаний

А.1 Методы испытаний

Следующие методы испытаний даны для информации. Требования к испытаниям в соответствии с данным стандартом могут иметь в своем составе адекватные испытания, перечисленные в данном Приложении, или уместные альтернативы.

А.2 Момент инерции ротора - метод измерения при помощи шнура

Подвесить ротор на "свисающем" шнуре и сравнить его период колебаний (вращение вокруг оси вала) с аналогичным значением эталонного двигателя. Момент инерции рассчитывается по формуле

,

,

где - момент инерции ротора, кг·м

;

- момент инерции эталонного двигателя, кг·м

;

- период вращения ротора, с;

- период эталонного двигателя, с.

Если разница в массе между эталонным двигателем и ротором настолько велика, что для получения точных и однозначных значений колебаний необходимо использовать другой шнур, то следует применить промежуточный эталонный двигатель. На каждом шнуре измеряют период колебаний и рассчитывают момент инерции испытываемого ротора по формуле

,

,

где - период колебаний промежуточного двигателя на шнуре, используемого вместо эталонного двигателя;

- период колебаний промежуточного двигателя на шнуре, используемого вместо ротора.

Примечания:

1 Момент инерции промежуточного эталонного двигателя не требуется.

2 Однонаправленный угол смещения не должен превышать 45 градусов.

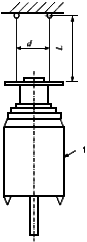

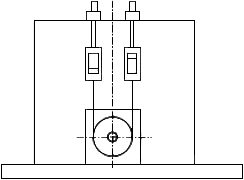

А.3 Момент инерции ротора - метод измерения при помощи двух шнуров

Подвесить ротор с валом вертикально при помощи двух параллельных шнуров, как показано на рисунке А.1. Шнуры должны прикрепляться диаметрально противоположно, на одинаковом расстоянии от центральной линии вала. Отношение длины шнуров к расстоянию между ними, должно быть примерно равно десяти.

Немного повернуть ротор от позиции равновесия, и после отпускания измерить частоту углового вращения.

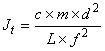

Момент инерции должен рассчитываться по формуле

,

,

где - общий момент инерции;

- общая масса;

- длина шнуров;

- расстояние между шнурами;

- частота вращения, Гц;

![]() для системы СИ при ускорении свободного падения

для системы СИ при ускорении свободного падения ![]() м/с

м/с.

Примечание - Для определения инерции только ротора необходимо вычесть инерцию испытательных приспособлений, а также инерцию прикрепленных к ротору муфт.

1 - ротор

Рисунок А.1 - Метод измерения при помощи двух шнуров

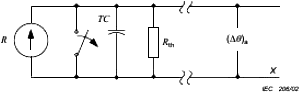

А.4 Термическое сопротивление и тепловая постоянная времени

А.4.1 Общие положения

Температурная модель для электрической машины может включать несколько тепловых постоянных времени.

Однако с целью облегчения анализа для большинства расчетов обычно удовлетворяются одной тепловой постоянной времени, как показано на рисунке А.2.

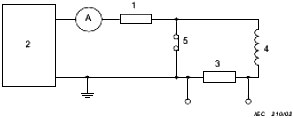

- потеря мощности, ватты;

- удельная теплоемкость, Джоуль/Кельвин;

- термическое сопротивление, Кельвин/Ватт; (

)

- нагрев выше температуры внешней среды, Кельвин;

- температура внешней среды

Рисунок А.2 - Испытательная схема для определения и

А.4.2 Условия испытаний

Испытываемый двигатель должен работать на очень низкой скорости (менее 5 об/мин) для равномерного распределения теплоты. Он должен быть термоизолирован от установочной конструкции. Измерения должны проводиться в отсутствие сквозняков или в случае охлаждения обдувом, при заданном режиме охлаждения.

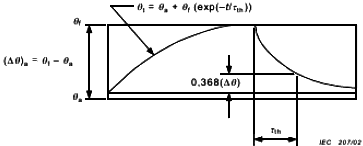

А.4.3 Метод испытаний

a) Подать на испытываемый двигатель ток, равный номинальному или ниже, и подождать достижения им термического равновесия.

b) Определить нагрев ()

одним из методов, указанных в IEC 60034-1.

c) Умножить ()

на 0,368 и добавить результат к значению температуры внешней среды.

d) Отключить питание от испытываемого двигателя и зафиксировать время , за которое температура снизится до значения, вычисленного в шаге

. Двигатель с охлаждением обдувом должен оставаться в рабочем состоянии.

e) Рассчитать потерю мощности по формуле ![]() , где

, где - подаваемый ток, а

- сопротивление обмотки при

(это будет правильно для большинства двигателей).

- это время

, зафиксированное ранее в шаге

,

(

)

/

.

Для уточнения значений, определяемых в данном методе испытаний, см. рисунок А.3.

- тепловая постоянная времени в минутах [(

![]() ];

]; - финальная температура теплового равновесия;

- температура внешней среды в градусах Цельсия;

- температура в момент времени

в градусах Цельсия

Рисунок А.3 - Уточнение величин в методе испытаний

А.5 Коэффициент противоЭДС

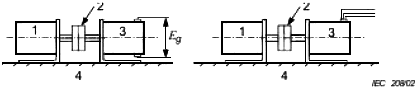

Установить двигатель обычными монтажными средствами, см. в качестве примера рисунок А.4.

Подать питание на привод постоянных оборотов двигателя и дать ему возможность стабилизироваться при необходимой скорости.

Измерить наведенное напряжение в испытываемом двигателе и вычислить коэффициент противоЭДС по формуле

![]() .

.

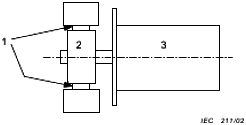

1 - привод; 2 - гибкие дисковые муфты; 3 - испытываемый двигатель; 4 - установочная поверхность

Рисунок А.4 - Подготовка испытаний для определения коэффициента противоЭДС

А.6 Индуктивность

А.6.1 Общие положения

Для двигателей с постоянным магнитом до начала испытаний на эксплуатационные показатели магнит должен быть стабилизирован в соответствии с инструкциями производителя.

Индуктивность обмотки шагового двигателя меняется в зависимости от положения ротора и от тока возбуждения. На измерение может также повлиять величина изменения тока. Поэтому представление графика индуктивности должно сопровождаться указанием условий, при которых проводились измерения.

А.6.2 Метод измерительного моста индуктивностей

Использовать мост с испытательной частотой 100 Гц или с другой заданной частотой. Выровнять ротор и статор шагового двигателя, подав номинальный ток на испытываемую обмотку, а затем зафиксировать вал относительно корпуса двигателя. Отключить статор и измерить индуктивность (при испытательном напряжении примерно 1 В (действующее напряжение)). Затем повернуть ротор на угол, равный половине его зубца или полюсного шага (точка минимального сопротивления) и повторить измерение.

Примечание - Эти измерения характеризуют дифференциальные невозбужденные выровненные и невыровненные индуктивности двигателя.

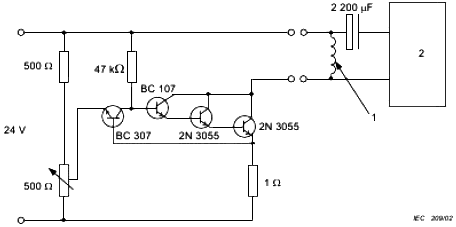

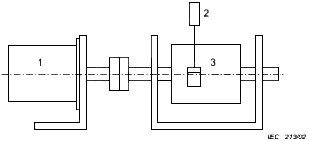

Дополнительную полезную информацию можно получить, подавая ток на обмотки во время измерения индуктивности. Желательно иметь три уровня тока подмагничивания: 0%, 50% и 100% от номинального для двигателя значения. Для этого затем потребуется произвести шесть измерений: три при выровненном положении ротора и статора и три при невыровненном. Когда в обмотку подается ток подмагничивания, на измеритель индуктивности будет влиять полное сопротивление смещения, поэтому требуется источник питания с высоким импедансом. Типовая схема показана на рисунке А.5.

1 - обмотка двигателя; 2 - измерительный мост индуктивностей

Рисунок А.5 - Типовая схема измерения индуктивности с помощью измерительного моста индуктивностей

А.6.3 Схема измерения индуктивности методом разрядного тока

Выровнять ротор и статор шагового двигателя, зафиксировать ротор в соответствии с описанием в А.6.2. Подать питание на обмотку и дать току достаточное время, чтобы стабилизироваться при значении на 10% выше номинального для данного двигателя.

Замкнуть выключатель в цепи обмотки и проследить за затуханием тока на осциллографе, включенном в цепь резистора последовательно с обмоткой (см. рисунок А.6). Зафиксировать получившуюся кривую. Повторить процесс с ротором в невыровненном положении. Рассчитать индуктивность обмотки для любой части кривой (при любом значении тока) по формуле

![]() ,

,

где - индуктивность, Гн;

- начальный ток, А;

- ток через время

, А;

- полное сопротивление цепи, включая обмотку, Ом.

Две кривые (соответствующие выровненному и невыровненному роторам) вместе с уже приведенной формулой или Таблицей индуктивностей при разных токах, должны быть представлены в качестве результата испытания.

Любые приведенные значения должны сопровождаться соответствующими параметрами схемы.

1 - токоограничивающий резистор; 2 - блок питания; 3 - осциллограф; 4 - обмотка двигателя; 5 - выключатель

Рисунок А.6 - Схема измерения индуктивности методом разрядного тока

А.7 Погрешность угла шага

А.7.1 Общие положения

Погрешность угла шага может быть измерена любыми подходящими доступными средствами при условии, что измерительный прибор имеет требуемую точность и достаточно низкое трение, влиянием которого на точность измерения можно пренебречь.

А.7.2 Метод кодирующего устройства

Оптическое кодирующее устройство может представлять собой очень удачное средство исследования и инструмент для измерения погрешности угла шага, выдавая быстрый и однозначный результат. Однако необходимо тщательно подходить к его выбору. Для большеугловых шаговых двигателей возможно использование абсолютного координатного устройства, а для шаговых двигателей с малыми углами (1,8°) большее разрешение обеспечит импульсный датчик положений. При выборе последнего необходимо учитывать следующее. Возможность оценки скорости импульсным датчиком положений ограничена, поэтому угловая скорость, которую вал двигателя достигает между шагами, лимитирована. Можно добавить вязкостное демпфирование или добавить инерцию к валу, но необходимо следить, чтобы инерция была удовлетворительно сбалансирована и не нарушала правильность работы двигателя. Как правило, импульсный датчик положений точен только до половины счета и может давать погрешность ±1. Таким образом, разрешение импульсного датчика ограничивает точность.

А.7.3 Метод сельсина

Точность, сравнимую с той, которую дает импульсный датчик положений, можно получить с помощью сельсина без риска ошибиться с определением положения, так как сельсин относится к абсолютным координатным устройствам. Однако его использование требует дополнительных приспособлений и считывающих устройств.

А.7.4 Метод делительной головки

Данный метод не считается пригодным для производственного контроля, однако дает более точный результат для целей проектирования. Тщательно закрепить корпус двигателя в патроне разделительной головки, выровняв ось вала двигателя с осью разделительной головки. При возбуждении требуемой фазы или фаз сфокусировать оптику на размеченной линии вала или на барабане вала. При возбуждении следующей фазы или фаз повернуть патрон так, чтобы разметочная риска снова оказалась в масштабной сетке. Зафиксировать величину углового значения.

Если желательно определить максимальную позиционную погрешность, следует рассматривать среднюю точку между двумя экстремумами позиционной погрешности в качестве нулевого положения.

Приложение В

(справочное)

Особые испытания

В.1 Особые методы испытаний

Следующие методы особых испытаний даны для информации и подлежат использованию только по указанию заказчика. Испытания должны проводиться при согласованном источнике питания.

В.2 Повышение температуры обмотки

Изменение сопротивления обмотки по возможности должно использоваться для измерения нагрева шагового двигателя. Установить двигатель изолированно от теплопроводящих поверхностей и сквозняков и, где требуется, следует прикрепить теплоотвод. При стабилизации двигателя при температуре внешней среды зафиксировать температуру двигателя и сопротивление обмотки

; возбудить соответствующие обмотки в подходящем режиме включения до тех пор, пока температура двигателя не станет стабильной.

Для двигателей с питанием от источника напряжения требуется возбуждение одной или более фаз, но при нулевой частоте следования импульсов, т.е., когда данные фазы возбуждаются постоянно, другие разомкнуты; использовать один из углов переключения для измерения нагрева.

Следует запустить двигатель с питанием от источника тока на скорости, при которой достигается максимальная входная мощность (вал на холостом ходу). Как правило, это будет максимальная скорость втягивания. Затем достигается максимальная температура. Там, где невозможна работа двигателя в этих условиях (на его максимальной скорости втягивания), следует выбрать частоту следования импульсов и указать ее вместе с величиной нагрева и типом использованной схемы возбуждения.

Нагрев должен определяться в соответствии с требованиями IEC 60034-1 (см. 7.6.2).

В.3 Механическая характеристика

Следует подать номинальный ток или напряжение и измерить момент, добавив грузы на удерживающий рычаг. Однако при достижении пикового удерживающего момента необходимо использовать динамометр, чтобы не дать удерживающему рычагу бесконтрольно вращаться при получении значений в отрицательной области кривой. Для обеспечения стабильности измерений жесткость динамометра должна быть выше, чем жесткость двигателя. Это может означать необходимость использования балансировки на высоких скоростях, что приведет к снижению точности показаний. Следует отслеживать угол вала в большеугловых шаговых двигателях с помощью транспортира и стрелки. Для двигателей с малыми углами необходимо использовать более сложное испытательное оборудование. Если на каждом конце двигателя имеется выступающий конец вала, следует использовать оптический датчик положения для отслеживания угла, а также датчик крутящего момента для отслеживания приложенного момента. Затем можно ввести нагрузку вручную с помощью рычага, а показания датчика положения и датчика крутящего момента непосредственно нанести на диаграмму при помощи графопостроителя. Если у двигателя имеется только один вал, нагрузку следует подавать в виде комбинации грузов и динамометра или рычага, как предписано для большеугловых шаговых двигателей, и вновь отследить угол с помощью датчика положения.

В.4 Выходной сигнал, собственная частота и время установления

Подключить непрерывно вращающийся потенциометр к выходящему валу двигателя и подать напряжение на концы дорожки потенциометра. Подсоединить записывающее оборудование между скользящим контактом потенциометра и одним из полюсов источника питания. Когда двигатель совершает один шаг за единицу времени, нарисованная линия покажет единичную характеристику. Следует позаботиться о том, чтобы инерция потенциометра была мала по сравнению с инерцией ротора двигателя и чтобы трение было очень мало по сравнению с моментом двигателя. Для больших двигателей может оказаться возможным отслеживать положение вала при помощи оптического датчика положения, как при измерениях механической характеристики.

В.5 Максимальная скорость нарастания выходного напряжения

Подать серию импульсов на двигатель в соответствии с описанием в В.6. Постепенно увеличивать частоту следования импульсов, начиная с низкой частоты следования импульсов (ниже скорости втягивания), до значения, пограничного с тем, при котором ротор теряет синхронизм. Получившаяся частота следования импульсов является максимальной скоростью нарастания выходного напряжения. Повторить это испытание для противоположного направления вращения. Следить за тем, чтобы не возникал резонанс.

В.6 Скорость втягивания

Схема возбуждения должна быть такой, чтобы данный двигатель мог начать работу от подачи последовательности импульсов и одновременно последовательно питать обмотку (обмотки) следующего двигателя. Кроме того, серия импульсов должна иметь правильную длительность и не изменяться от включения выключателя.

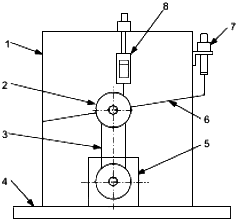

Подать нагрузку на вал двигателя следует таким образом, чтобы момент, приложенный к валу, был в значительной степени постоянным при изменяющейся скорости вращения вала. Это может быть достигнуто несколькими способами. Для высокогабаритных двигателей удобно использование магнитного тормоза с добавкой железного порошка для покрытия нагрузки, так как момент примерно пропорционален току питания. Из-за высокой инерции невозможно использование магнитного тормоза с добавкой железного порошка для малых двигателей (размер 34 и меньше), поэтому могут употребляться другие устройства, например, тормоз Прони. Если низкоинерционный чугунный барабан установлен на вал двигателя, а подкладка или прокладки из твердых пород дерева плотно прилегают к поверхности (при условии, что она чистая), может быть получено некоторое прилипание к поверхности, сравнимое с вращающим моментом (см. рисунок В.1).

1 - подкладка из твердых пород дерева; 2 - барабан; 3 - испытываемый двигатель

Рисунок В.1 - Способ определения скорости втягивания

Момент будет зависеть от силы между прокладками и барабаном и должен быть предварительно калиброван. Из-за трудности установки момента удобнее менять частоту привода. Тогда процесс будет следующим:

- установить тормоз Прони на низкое значение момента (10% удерживающего момента);

- установить частоту следования импульсов на низкое значение (например, 20 импульсов в секунду);

- начать подачу серии импульсов и определить, корректна ли скорость втягивания двигателя;

- остановить серию импульсов, увеличить частоту, начать серию импульсов снова и наблюдать за двигателем;

- остановить серию импульсов.

Если двигатель втягивается в синхронизм без замедления, повторять процесс до тех пор, пока это не возникнет. Когда двигатель перестанет корректно реагировать на импульсы, следует слегка уменьшить частоту следования импульсов и вновь запустить его. Увеличивая, уменьшая и вновь увеличивая частоту следования импульсов, может быть определено весьма точное значение скорости втягивания для приложенного момента. Важно проверить момент тормоза Прони после испытания. Затем установить более высокое значение момента и повторить испытание. В конце следует построить кривую зависимости скорости втягивания от момента. Необходимо указать момент инерции нагрузки (барабана) у кривой. При использовании магнитного тормоза с добавкой железного порошка может быть предпочтительнее изменить ток тормоза и тем самым - нагрузку двигателя вместо изменения частоты следования импульсов.

В.7 Опрокидывающий момент

Как и в В.6, инерция испытательного оборудования влияет на результаты. Поэтому методы испытаний с использованием магнитного тормоза с добавкой железного порошка и динамометр следует использовать только для высокогабаритных двигателей, а комбинацию шнур/динамометр - для малых двигателей (размер 34 и меньше). Принципиальная схема использования магнитного тормоза с добавкой железного порошка и датчика крутящего момента показана на рисунке В.2, а реакционного динамометра - на рисунке В.3. Если убрать магнитный тормоз с добавкой железного порошка и надавить пальцем на датчик крутящего момента вала, инерция снизится настолько, что станет возможным испытывать меньшие двигатели в зависимости от инерции датчика крутящего момента.

Следует установить низкую частоту серии импульсов, как описано в В.6 и запустить двигатель; увеличивать нагрузку до тех пор, пока двигатель не выйдет из синхронизма; зафиксировать величину приложенной нагрузки в момент, предшествующий потере синхронизма; убрав нагрузку, вновь запустить двигатель и увеличивать частоту следования импульсов. Затем снова приложить нагрузку и увеличивать ее до тех пор, пока двигатель опять не выйдет из синхронизма. Вновь зафиксировать величину приложенной нагрузки в момент, предшествующий потере синхронизма; повторить процедуру для нескольких величин частоты следования импульсов до тех пор, пока скорость двигателя не достигнет предельного значения. Необходимо будет начать с низких значений частоты и увеличивать ее до более высоких скоростей, когда двигатель работает с максимальной скоростью нарастания напряжения.

Два метода с использованием шнура и динамометра показаны на рисунках В.4 и В.5, и оба они обеспечивают похожие результаты. Система на рисунке В.5, предусматривающая только один динамометр, требует петли из шнура и свободно вращающегося блока на подвижном манипуляторе. Когда манипулятор поднят, натяжение шнура увеличивается, как и приложенный момент. Таким образом, момент зависит от радиуса блока и показания динамометра. Система, изображенная на рисунке В.5, требует показаний обоих динамометров одновременно. Таким образом, момент зависит от разницы в показаниях динамометров и от радиуса блока. Диаметр самого шнура включается в расчеты, только если не удалось воспользоваться таким шнуром, диаметром которого можно пренебречь. Во всех случаях следует указать момент инерции испытательной нагрузки.

1 - испытываемый двигатель; 2 - датчик крутящего момента; 3 - магнитный тормоз с добавкой железного порошка

Рисунок В.2 - Испытательный стенд для измерения опрокидывающего момента при помощи датчика крутящего момента и магнитного тормоза с добавкой железного порошка

1 - испытываемый двигатель; 2 - преобразователь нагрузки; 3 - динамометр

Рисунок В.3 - Испытательный стенд для измерения опрокидывающего момента при помощи динамометра

1 - опорная рама; 2 - свободно вращающийся блок; 3 - непрерывная петля из шнура; 4 - изолирующее основание; 5 - испытываемый двигатель в зажиме; 6 - шарнирный брус, прикрепленный к блоку; 7 - регулируемая гайка; 8 - динамометр

Рисунок В.4 - Метод измерения опрокидывающего момента при помощи шнура и динамометра

Рисунок В.5 - Метод измерения опрокидывающего момента при помощи шнура и двух динамометров

В.8 Максимальная скорость обратного хода

Определив скорость втягивания в соответствии с описанием в В.6, установить такую частоту следования импульсов при холостой работе двигателя, чтобы последний работал с частотой следования импульсов, меньше половины максимальной скорости втягивания. Запустить двигатель в обратную сторону, как правило, путем изменения логического уровня на входе схемы возбуждения, следя, чтобы последний импульс в одном направлении и начальный импульс в противоположном направлении не совпали. Увеличивать частоту следования импульсов до тех пор, пока двигатель не перестанет корректно реагировать (пропускать шаги). Затем снижать ее до тех пор, пока двигатель не заработает корректно. Данное значение частоты следования импульсов является максимальной скоростью обратного хода.

Нередко случается, что неправильная работа двигателя (некорректная реакция) может наблюдаться визуально. Однако рекомендуется получить более явное доказательство пропуска шагов. Если ротор совершает определенное количество шагов в каждом направлении, любой пропуск или дополнительный набор шагов приведет к смене окончательного положения вала. Это можно зафиксировать гораздо более легко, чем замедление двигателя. Если используется датчик положения вала (например, как обсуждалось в В.4), следует позаботиться о достаточно низкой инерции, которая в противном случае может привести к появлению некорректного результата.

В.9 Резонанс

Подать серию импульсов на двигатель в соответствии с описанием в В.6. Постепенно увеличивать частоту следования импульсов до тех пор, пока двигатель не выйдет из синхронизма. Зафиксировать частоту следования импульсов. Начиная с чуть меньшей частоты следования импульсов (при которой двигатель работает удовлетворительно) и быстро, но плавно превысить предварительно заданную частоту следования импульсов. Вновь постепенно повышать частоту следования импульсов до тех пор, пока двигатель не выйдет из синхронизма. Повторить данный процесс для обнаружения всех резонансных значений до тех пор, пока двигатель не потеряет работоспособность. Повторить процесс в обратном порядке (уменьшая частоту следования импульсов) для обнаружения верхних границ порогов областей резонанса.

Альтернативный метод запуска шагового двигателя - поворачивать вал со скоростью, превышающей заданную синхронную частоту вращения, и позволить ротору войти в синхронизм, продолжая испытание, как и раньше.

Приложение ДА

(справочное)

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам

Таблица ДА.1

Обозначение и наименование ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

IEC 60034-1:1996 Машины электрические вращающиеся. Часть 1: Номинальные значения и эксплуатационные характеристики | IDT | ГОСТ МЭК 60034-1-2007 Машины электрические вращающиеся. Часть 1. Номинальные и рабочие характеристики |

IEC 60034-7 Машины электрические вращающиеся - Часть 7: Классификация типов конструкций и монтажных устройств и положения распределительной коробки (код IM) | IDT | ГОСТ МЭК 60034-7-2007 Машины электрические вращающиеся. Часть 7. Классификация конструктивных исполнений в зависимости от способов монтажа и расположения коробки выводов (код IM) |

IEC 60072-1:1991 Машины электрические вращающиеся. Размеры и ряды выходных мощностей. Часть 1: Габаритные номера от 56 до 400 и номера фланцев от 55 до 1080 | - | * |

IEC 60072-3:1994 Машины электрические вращающиеся. Размеры и ряды выходных мощностей. Часть 3: Малогабаритные встроенные двигатели. Номера фланцев от BF 10 до BF 50 | - | * |

* Соответствующий межгосударственный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты | ||

__________________________________________________________________________

УДК 621.313 МКС 29.160 IDT

Ключевые слова: вращающиеся электрические машины, управляющие двигатели, шаговые двигатели

__________________________________________________________________________

Электронный текст документа

и сверен по:

, 2014