ГОСТ ISO 12619-2-2017

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРАНСПОРТ ДОРОЖНЫЙ. СЖАТЫЙ ВОДОРОД И КОМПОНЕНТЫ ТОПЛИВНОЙ СИСТЕМЫ ВОДОРОДА/ПРИРОДНОГО ГАЗА

Часть 2

Рабочие характеристики и общие методы испытания

Road vehicles. Compressed hydrogen and hydrogen/natural gas blend fuel system components. Part 2. Performance and general test methods

МКС 27.075

Дата введения 2019-03-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "КВТ" (ООО "КВТ") и Некоммерческим партнерством "Национальная ассоциация водородной энергетики" (НП "НАВЭ") на основе собственного перевода на русский язык англоязычной версии международного стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 029 "Водородные технологии"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 августа 2017 г. N 102-П)

За принятие проголосовали:

Краткое наименование страны по МК (ISO 3166) 004-97 | Код страны | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 31 октября 2018 г. N 886-ст межгосударственный стандарт ГОСТ ISO 12619-2-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2019 г.

5 Настоящий стандарт идентичен международному стандарту ISO 12619-2:2014* "Транспорт дорожный. Сжатый газообразный водород (CGH2) и компоненты топливной системы водорода/природного газа. Часть 2. Рабочие характеристики и общие методы испытания" ("Road vehicles - Compressed gaseous hydrogen (CGH2) and hydrogen/natural gas blend fuel system components - Part 2: Performance and general test methods", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан Техническим комитетом по стандартизации ISO/TC 22 "Дорожный транспорт" (подкомитет SC 25 "Транспортные средства на газовом топливе").

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных документов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Международная организация по стандартизации (ISO) является всемирной федерацией национальных организаций по стандартизации (комитетов - членов ISO). Международные правительственные и неправительственные организации, имеющие связи с Международной организацией по стандартизации (ISO), также принимают участие в ее деятельности. Международная организация по стандартизации (ISO) сотрудничает с Международной электротехнической комиссией (IEC) по вопросам стандартизации в области электротехники.

Процедуры, использованные при разработке стандартов, а также их утверждения, описаны в директивах ISO/IEC (Часть 1). Данный международный стандарт разработан в соответствии с редакционными правилами директив ISO/IEC (Часть 2). Дополнительные сведения см. по адресу: www.iso.org/directives.

Следует иметь в виду, что некоторые элементы международного стандарта могут быть объектом патентных прав. Международная организация по стандартизации не несет ответственность за идентификацию какого-либо одного или всех патентных прав. Сведения о любых патентных правах, обнаруженных во время разработки документа, указываются в разделе "Введение" и/или в списке патентных уведомлений, полученных ISO. Дополнительные сведения см. по адресу: www.iso.org/patents.

Все торговые наименования, используемые в этом документе, указаны для удобства пользователей и не должны рассматриваться в качестве одобрения.

Серия международных стандартов ISO 12619 "Транспорт дорожный. Сжатый газообразный водород (CGH2) и компоненты топливной системы водорода/природного газа" включает следующие стандарты:

- Часть 1. Общие требования и определения;

- Часть 2. Рабочие характеристики и общие методы испытаний;

- Часть 3. Регулятор давления.

1 Область применения

Настоящий стандарт рассматривает рабочие характеристики и общие методы испытания компонентов топливной системы, использующей сжатый водород или смесь водорода и природного газа, типы которых указаны в ISO 3833.

Стандарт применяется к транспортным средствам, использующим в качестве топлива сжатый водород CGH2, соответствующий требованиям ISO 14687-1 или ISO 14687-2, а также топливные смеси водорода и природного газа, соответствующие требованиям ISO 15403-1 и ISO/TR 15403-2.

Требования настоящего стандарта не распространяются на следующее оборудование:

- компоненты топливной системы, использующей сжиженный водород (LH2);

- топливные баки;

- стационарные газовые двигатели;

- элементы крепления топливных баков;

- электронную систему управления подачей топлива;

- заправочные емкости.

Примечания

1 Необходимо отметить, что возможна оценка иных компонентов топливной системы, которые не определены настоящим стандартом, а также возможна их проверка с использованием соответствующих функциональных испытаний.

2 Если не указано иное, любое давление, упоминаемое в настоящем стандарте, соответствует манометрическому давлению.

3 В соответствии с международными документам* стандартизации настоящий стандарт не может применяться к топливным элементам автомобилей, если требования к ним регулируются специальными правилами.

______________________

* Текст документа соответствует оригиналу. - .

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные документы*:

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ISO 188, Rubber, vulcanized or thermoplastic - Accelerated ageing and heat resistance tests (Каучук вулканизованный или термопластичный. Испытания на ускоренное старение и теплостойкость)

ISO 1431-1, Rubber, vulcanized or thermoplastic - Resistance to ozone cracking - Part 1: Static and dynamic strain testing (Каучук вулканизованный или термопластичный. Стойкость к растрескиванию под действием озона. Часть 1. Определение деформации в статических и динамических условиях)

ISO 1817, Rubber, vulcanized or thermoplastic - Determination of the effect of liquids (Каучук вулканизованный или термопластичный. Определение влияния жидкостей)

ISO 9227, Corrosion tests in artificial atmospheres - Salt spray tests (Коррозионные испытания в искусственных атмосферах. Испытания в солевом тумане)

ISO 11114-2, Gas cylinders - Compatibility of cylinder and valve materials with gas contents - Part 2: Non-metallic materials (Баллоны газовые. Совместимость материалов, из которых изготовлены баллоны и клапаны, с содержимым газом. Часть 2. Неметаллические материалы)

ISO 11114-4, Transportable gas cylinders - Compatibility of cylinder and valve materials with gas contents - Part 4: Test methods for selecting metallic materials resistant to hydrogen embrittlement (Баллоны газовые переносные. Совместимость материалов, из которых изготовлены баллоны и клапаны, с содержимым газом. Часть 4. Методы испытаний для выбора металлических материалов, устойчивых к водородному охрупчиванию)

ISO 12619-1:2014, Road vehicles - Compressed gaseous hydrogen (CGH2) and hydrogen/natural gas blend fuel system components - Part 1: General requirements and definitions (Транспорт дорожный. Сжатый газообразный водород (CGH2) и компоненты топливной системы водорода/природного газа. Часть 1. Общие требования и определения)

ISO 12619-3:2014, Road vehicles - Compressed gaseous hydrogen (CGH2) and hydrogen/natural gas blend fuel system components - Part 3: Pressure regulator (Транспорт дорожный. Сжатый газообразный водород (CGH2) и компоненты топливной системы водорода/природного газа. Часть 3. Регулятор давления)

ISO 14687-1, Hydrogen fuel - Product specification - Part 1: All applications except proton exchange membrane (PEM) fuel cell for road vehicles (Топливо водородное. Технические условия на продукт. Часть 1. Все варианты применения, кроме случая применения топливного элемента с протонообменной мембраной (PEM) для дорожных транспортных средств)

ISO 14687-2, Hydrogen fuel - Product specification - Part 2: Proton exchange membrane (PEM) fuel cell applications for road vehicles (Топливо водородное. Технические условия на продукт. Часть 2. Применение топливных элементов с протонообменной мембраной (PEM) для дорожных транспортных средств)

ISO 15500-2, Road vehicles - Compressed natural gas (CNG) fuel system components - Part 2: Performance and general test methods (Транспорт дорожный. Компоненты топливной системы, работающей на сжатом природном газе (CNG). Часть 2. Рабочие характеристики и общие методы испытаний)

ISO 15403-1, Natural gas - Natural gas for use as a compressed fuel for vehicles - Part 1: Designation of the quality (Газ природный. Сжатый природный газ, применяемый в качестве автомобильного топлива. Часть 1. Обозначение качества)

ISO/TR 15403-2, Natural gas - Natural gas for use as a compressed fuel for vehicles - Part 2: Specification of the quality (Газ природный. Сжатый природный газ, применяемый в качестве автомобильного топлива. Часть 2. Характеристики качества)

ASTM G154, Standard Practice for Operating Fluorescent Light Apparatus for UV Exposure of Nonmetallic Materials (Стандартная методика применения аппаратов с флуоресцентной ультрафиолетовой (УФ) лампой для воздействия на неметаллические материалы)

ASTM D4814-11b, Standard Specification for Automotive Spark-Ignition Engine Fuel (Стандартная спецификация на топливо для автомобильных двигателей с искровым зажиганием)

3 Термины и определения

В настоящем стандарте применены термины и определения по ISO 12619-1.

4 Общие положения

4.1 Если не указано иное, испытания следует проводить при комнатной температуре, т.е. при (20±5)°C.

4.2 Компоненты должны успешно пройти испытания, перечисленные в ISO 12619-3, а также испытания, указанные в настоящем стандарте. С учетом особенностей конструкции некоторых компонентов список испытаний, содержащийся в настоящем стандарте (см. разделы 5-17), не является исчерпывающим. Если необходимы дополнительные испытания, сведения о них можно получить в соответствующем стандарте серии ISO 12619.

4.3 Все испытания при отсутствии дополнительных требований следует проводить с использованием осушенного водорода, гелия или смесей азота с не менее чем 5% водорода. Испытания должен проводить квалифицированный персонал с соблюдением соответствующих мер безопасности. Температура конденсации испытательного газа при испытательном давлении не должна способствовать замораживанию, гидратации или сжижению.

4.4 Необходимо отметить, что в ISO 12619-3 или последующих частях ISO 12619 могут отсутствовать требования, предъявляемые к новым технологиям.

4.5 Водородное топливо, предназначенное для испытания компонентов, должно соответствовать ISO 14687-1 или ISO 14687-2 в зависимости от специфики применения изделия.

5 Гидравлические испытания

Изделия, предназначенные для гидравлического испытания не должны иметь каких-либо видимых признаков повреждения.

Следует подготовить объект к испытаниям, закрыть выходное отверстие и установить клапаны или внутренние запорные устройства в открытое положение. На входе изделия необходимо создать с использованием испытательной жидкости гидравлическое давление, указанное в соответствующем стандарте серии ISO 12619, после чего следует поддерживать указанное давление на протяжении не менее 3 мин.

Гидравлическое давление необходимо повышать со скоростью не более 1,4 МПа/с до момента нарушения герметичности изделия. Необходимо задокументировать значение гидравлического давления. Давление разгерметизации изделий, ранее подвергнутых испытаниям на прочность и коррозионную стойкость, должно составлять не менее 80% давления новых изделий.

Образцы, проверяемые в ходе этого испытания, не должны использоваться для каких-либо других испытаний.

6 Утечка

6.1 Общие положения

6.1.1 Перед предварительной подготовкой необходимо продуть изделие или устройство азотом, после чего следует создать давление в сосуде, равное 30% рабочего давления, используя при этом соответствующие испытательные газы, указанные в 4.3. После нескольких прокачек газа рабочим давлением изделие может быть готово для последующих испытаний.

6.1.2 Во время проведения всех испытаний необходима стабилизация температурного режима до установленных методикой требований. Устройство считается прошедшим испытание, если интенсивность утечки меньше 10 см/ч (соответствует газообразному водороду) при использовании методики испытания, указанной в 6.2, 6.3 и 6.4. Если вместо водорода используют другой испытательный газ, скорость утечки должна пересчитываться в 100%-ный эквивалент интенсивности утечки газообразного водорода.

6.2 Внешняя утечка

6.2.1 Следует выполнить необходимые соединения для каждого элемента изделия, после чего создать на его входе испытательное давление.

6.2.2 Для испытаний следует использовать газы, указанные в 4.3.

6.2.3 Для всех испытательных температур необходимо погружать изделия в подходящую контрольную среду не менее чем на 2 мин или использовать другой аналогичный метод.

6.2.4 Интенсивность утечки определяют соответствующим методом, а ее значение не должно превышать значений, указанных в 6.1.2.

6.3 Внутренняя утечка

6.3.1 Испытание на внутреннюю утечку применяют только к устройствам, конструкция которых предусматривает закрытое положение. Данное испытание предназначено для проверки герметичности закрытой системы под давлением.

6.3.2 Следует соединить (в зависимости от обстоятельств) вход или выход устройства с соответствующей сопряженной деталью, оставив открытыми соединения на противоположной стороне.

6.3.3 Необходимо создать испытательное давление (в зависимости от обстоятельств) на входе или выходе устройства, использующего испытательный газ.

6.3.4 Для всех испытательных температур, указанных в 6.4, необходимо погружать изделия в соответствующую контрольную среду не менее чем на 2 мин или использовать другой аналогичный метод.

6.3.5 Измерение интенсивности утечки следует проводить при испытательном давлении, указанном в 6.4 или других стандартах серии ISO 12619. Интенсивность утечки не должна превышать значения, указанного в 6.1.2.

6.4 Условия испытаний

6.4.1 Устройство испытывают при эксплуатационном давлении, равном максимальному значению. На следующем этапе выполняют охлаждение испытуемого объекта до температуры минус 40°С или минус 20°С (в зависимости от методики испытаний). Следует выдержать объект при этой температуре на протяжении не менее 30 мин. Далее устройство испытывают при значении давления, равном 5% максимального эксплуатационного давления, которое поддерживается при этом температурном режиме не менее 30 мин.

6.4.2 Устройство испытывают при 5% максимального эксплуатационного давления, после чего выполняют термостатирование при комнатной температуре (20±5)°С. Затем устройство выдерживают при этой температуре на протяжении не менее 30 мин. Далее устройство следует испытывать с использованием 150% максимального эксплуатационного давления, которое поддерживается при этой температуре на протяжении не менее 30 мин.

6.4.3 Устройство испытывают с использованием 5% максимального эксплуатационного давления, после чего выполняют термостатирование при высокой температуре 85°С или 120°С (в зависимости от методики испытания). Затем устройство выдерживают при этой температуре на протяжении не менее 30 мин. После чего устройство испытывают с использованием 150% максимального эксплуатационного давления, которое поддерживается при этой температуре на протяжении не менее 30 мин.

7 Сопротивление избыточному крутящему моменту

Изделие, в конструкции которого предусмотрено прямое подсоединение резьбовых деталей, должно без деформации, разрывов и утечек выдерживать крутящее усилие, равное 150% номинального монтажного значения:

a) следует испытать ранее не использованные изделия;

b) следует приложить вращающее усилие к изделию, имеющему резьбовые соединения на 15 мин, после снятия приложенного вращающегося момента необходимо проверить наличие деформаций и повреждений;

c) следует выполнить испытание изделия на утечку (см. раздел 6);

d) следует провести гидравлические испытания (см. раздел 5).

8 Изгибающий момент

Изделие должно сохранять работоспособность и не иметь следов растрескивания, разрушения и возникновения утечки при проведении испытаний согласно следующей процедуре:

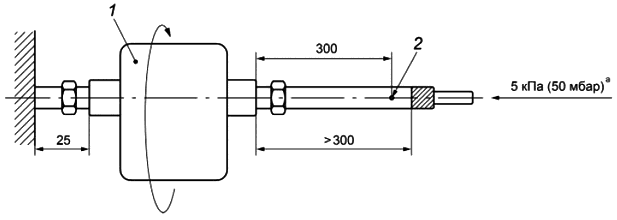

a) для всех соединений, предусмотренных конструкцией, необходимо обеспечить герметичность, и при этом после сборки длина впускного трубопровода должна превышать 300 мм (см. рисунок 1);

b) выходное соединение должно иметь неподвижную опору длиной 25 мм относительно выхода изделия, кроме следующих случаев:

- если изделие обладает неразъемными элементами крепления, которые не зависят от входных и выходных соединений, то оно должно крепиться с использованием элементов крепления, указанных производителем;

- если изделие монтируется с помощью неразъемных элементов конструкции или выходного соединения, необходимо использовать вариант монтажа, обеспечивающий наиболее жесткие условия испытаний;

c) перед применением перечисления d) следует проверить соединения на наличие утечек;

d) для изделия в закрытом состоянии необходимо испытать систему давлением, равным одной четверти рабочего давления, после чего в течение 15 мин провести действия, описанные в таблице 1 (расстояние 300 мм от входа), и провести проверку при комнатной температуре на наличие утечек согласно методике испытания, указанной в разделе 6.

Примечание - В зависимости от варианта реализации методики может потребоваться увеличение нагрузки для компенсации подъемной силы.

e) следует выполнить процедуру по перечислению d) четыре раза, поворачивая изделие на 90° вокруг горизонтальной оси перед каждым следующим испытанием, трижды открывая и закрывая (если возможно) его в промежутках между испытаниями, убрав изгибающий момент;

f) после завершения вышеуказанных испытаний необходимо оценить степень деформирования его поверхностей, а затем провести испытание на утечку на соответствие требованиям раздела 6 и гидравлические испытания на соответствие требованиям раздела 5.

Таблица 1 - Сила, прикладываемая для создания изгибающего момента во время испытаний

Наружный диаметр трубки, мм | Сила, Н |

6 | 3,4 |

8 | 9,0 |

| 17,0 |

|

________________

Поворот 4 раза на 90°.

1 - изделие; 2 - точка приложения силы

Рисунок 1 - Изгибающий момент

9 Испытания на долговечность

9.1 Общие положения

Дополнительные сведения о методах испытания компонентов газовой системы приведены в других стандартах серии ISO 12619. Метод, указанный в настоящем стандарте, является универсальным, поэтому может применяться к различным изделиям.

Изделия, к которым не предъявляют указанные требования, необходимо подвергнуть испытаниям на долговечность с воздействием определенного числа циклов воздействия, количество которых определяется в установленном порядке. Общее количество циклов следует устанавливать из расчета 15000 циклов заполнения и/или 50000 рабочих циклов.

9.2 Методы испытания

9.2.1 Методика испытания

Используя соответствующие крепления, следует надежно присоединить изделие к емкости со сжатым испытательным газом в соответствии с 4.3 и выполнить циклическое воздействие в соответствии с ISO 12619-3 и другими частями серии, исходя из целесообразности их применения. Один цикл должен состоять из открывания и (если возможно) закрывания изделия в течение не менее (10±2) с.

В нерабочей части цикла давление на выходе испытательного стенда должно уменьшаться более чем на 50% испытательного давления.

Если не указано иное, испытательное давление должно соответствовать 100% максимального рабочего давления с учетом 9.2.2, 9.2.3 и 9.2.4.

9.2.2 Циклические воздействия при комнатной температуре

Согласно ISO 12619-1 (4.3) следует выполнить из общего объема испытаний изделия 90% полных циклов испытаний при комнатной температуре и максимальном рабочем давлении. После завершения циклов испытания при комнатной температуре изделие должно соответствовать требованиям раздела 6 (требования, предъявляемые при комнатной температуре).

9.2.3 Циклические воздействия при высоких температурах

Согласно ISO 12619-1 (4.3) следует выполнить из общего объема испытаний изделия 5% полных циклов испытания при максимально допустимой температуре и максимальном рабочем давлении. После завершения циклов при максимальной температуре изделие должно соответствовать требованиям раздела 6 (требования, предъявляемые при максимально допустимой температуре).

9.2.4 Циклические воздействия при низких температурах

Согласно ISO 12619-1 (4.3) следует выполнить из общего объема испытаний изделия 5% количества полных циклов испытания при минимально допустимой температуре и рабочем давлении, равном 50 от его максимального значения. После завершения циклов для минимально допустимой температуры изделие должно соответствовать требованиям раздела 6 (требования, предъявляемые при минимально допустимой температуре).

После испытаний на утечку и герметичность следует провести гидравлические испытания согласно разделу 5.

10 Коррозионная стойкость

10.1 Все изделия должны оставаться безопасными и соответствовать требованиям раздела 6 после воздействия солевого тумана согласно следующей методике испытания.

10.2 Следует установить изделие в исходное нормальное положение и в течение 500 ч воздействовать на него солевым туманом согласно требованиям ISO 9227.

10.3 Необходимо поддерживать температуру внутри камеры для солевого тумана в диапазоне от 33°C до 36°C.

10.4 Солевой раствор должен состоять из 5% хлорида натрия и 95% дистиллированной воды (по массе).

10.5 Сразу после коррозионного испытания следует промыть образец изделия и аккуратно очистить его от солевых отложений, затем провести испытание согласно разделу 6.

10.6 Сразу после испытаний на коррозию и утечку необходимо провести гидравлические испытания согласно разделу 5.

11 Старение под воздействием кислорода

Все пластмассовые или неметаллические части изделий, обеспечивающие герметичность топливных элементов, не должны растрескиваться и иметь признаки изнашивания после старения под воздействием кислорода при проведении испытаний согласно следующей процедуре.

На протяжении не менее 96 ч следует подвергать образцы воздействию кислорода при температуре (70±5)°C и давлении не ниже 2 МПа (20 бар) согласно требованиям ISO 188.

12 Старение под воздействием озона

Изготовитель обязан документально подтвердить, что уплотняющие материалы устойчивы к старению под воздействием озона. В любом случае материалы не должны растрескиваться и демонстрировать признаки разрушения после процедуры старения под воздействием озона.

Испытание следует проводить в соответствии с требованиями ISO 1431-1.

Исследуемый образец после 20% удлинения должен выдерживаться на воздухе при температуре 40°С и концентрации озона 50 частей на сто миллионов в течение 120 ч.

13 Электрические перенапряжения

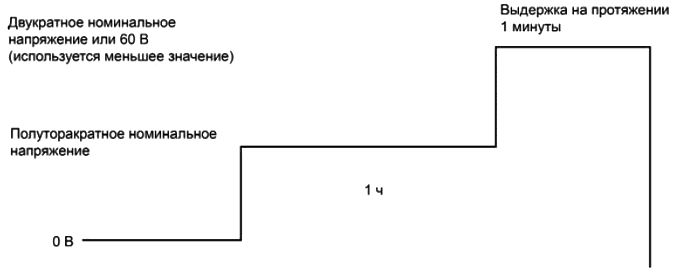

Изделие должно подключаться к источнику регулируемого постоянного напряжения и работать в соответствии с последовательностью циклов, представленной на рисунке 2.

|

Рисунок 2 - Цикл испытания на воздействие повышенных электрических напряжений

Испытания проводят с использованием следующих процедур:

- выдержка в условиях установившейся температуры на протяжении 1 ч при 1,5-кратном номинальном напряжении;

- напряжение увеличивается до двукратного номинального напряжения или 60 В (используется меньшее значение) и удерживается в течение 1 мин;

- любая неисправность не должна приводить к утечке, открыванию клапана или похожим небезопасным условиям, таким как задымление, возгорание или расплавление.

Минимальное напряжение размыкания при эксплуатационном давлении и комнатной температуре не должно превышать 9 В (для системы 12 В) или 18 В (для системы 24 В).

14 Погружение неметаллических материалов

14.1 Проверяющая организация должна подвергнуть испытаниям неметаллические материалы, использованные в изделии, согласно 14.2 и 14.3 (кроме случаев наличия декларации ранее полученных результатов испытаний материалов, предоставленных изготовителем).

14.2 Неметаллические части, контактирующие с газообразным водородом или смесью водорода и природного газа, должны соответствовать требованиям ISO 15500-2 (13.2) без проявления чрезмерного изменения объема или массы при проведении испытаний согласно следующим процедурам:

a) подготавливают, измеряют и взвешивают типовые образцы каждого неметаллического материала, использованного в изделии, и после этого при комнатной температуре не менее чем на 70 ч погружают образец или образцы в газообразный водород, находящийся под давлением, равным рабочему давлению, но не менее 100 кПа;

b) после погружения следует быстро уменьшить испытательное давление до атмосферного давления.

Испытанный образец не должен разбухать более чем на 25% или давать усадку свыше 1%, а изменение веса не должно превышать 10%.

14.3 Неметаллические материалы, использованные в изделии, которое могут подвергать воздействию синтетических компрессорных масел на основе сложного эфира или альфа-олефина (в том числе несинтетических компрессорных масел) не должны проявлять признаки чрезмерного изменения объема или массы при проведении испытаний согласно требованиям ISO 1817 или следующим процедурам:

a) подготавливают, измеряют и взвешивают типовые образцы каждого неметаллического материала, использованного в изделии, после этого при комнатной температуре не менее чем на 70 ч погружают образец или образцы в одну из испытательных жидкостей;

b) после погружения необходимо извлечь образцы, выдержать в течение 1 ч и измерить.

Образец не должен разбухать более чем на 25% или давать усадку свыше 1%. Изменение массы не должно превышать 10%.

15 Вибростойкость

Все изделия с подвижными частями должны оставаться неповрежденными, продолжать работать и соответствовать требованиям, предъявляемым к испытаниям на утечку, после 6 ч вибрационных воздействий, создаваемых согласно следующей методике испытаний.

Вибрационная нагрузка должна воздействовать на изделия, опрессованные соответствующим рабочим давлением с использованием испытательных газов, указанных в 4.3, при соблюдении герметичности на обоих концах. Такую нагрузку прикладывают на 30 мин вдоль каждой из трех осей системы координат для наиболее значительной частоты резонанса, определенной с учетом монтажа на автомобиль при следующих условиях:

- ускорение - 1,5 g;

- синусоидальные колебания - в диапазоне частот 10-500 Гц;

- время развертки 10 мин.

Если частота резонанса не установлена в этом диапазоне, испытание должно проводиться на частоте 500 Гц.

После завершения испытания изделие не должно проявлять какие-либо признаки усталости или повреждения материалов. Изделие должно успешно пройти испытание на утечку в соответствии с разделом 6 и гидростатическое испытание в соответствии с разделом 5.

16 Совместимость бронзовых сплавов

Латунные изделия или детали топливной системы необходимо испытывать согласно следующей процедуре (производители компонентов, готовые предоставить документацию, подтверждающую пригодность их продукции к эксплуатации в полевых условиях, не подпадают под действие этого требования):

a) следует подвергнуть каждый пробный образец физическому воздействию, возникающему в результате сопряжения с другими изделиями, воздействие создается при этом до начала испытания и поддерживается на всем протяжении испытания. Образцы изделий с резьбой, предназначенные для монтажа в полевых условиях, необходимо затянуть с приложением крутящего момента, указанного в руководстве по эксплуатации изделия. На резьбе не должна присутствовать политетрафторэтиленовая (PTFE) лента или трубка;

b) необходимо обезжирить три образца и при заданном положении создать непрерывное воздействие длительностью 10 дней с помощью испарений аммиачно-воздушной смеси в стеклянной камере, приблизительно объемом 30 л и оснащенной стеклянной крышкой. Следует поддерживать приблизительно 600 см водного раствора аммиака с относительной плотностью (удельной плотностью) 0,94 на дне стеклянной камеры (под образцами). Расположение образцов должно быть на расстоянии 40 мм над водным раствором аммиака. Образцы должны располагаться на подставке из инертного материала. Испарение аммиачно-воздушной смеси внутри камеры должно происходить при атмосферном давлении и температуре (34±2)°C.

После воздействия образцы не должны проявлять признаки растрескивания или расслоения при 25-кратном оптическом увеличении.

17 Совместимость неметаллических материалов и водорода

Все неметаллические изделия или детали, соприкасающиеся со сжатым водородом (CGH2) или смесью водорода и природного газа, должны использоваться согласно требованиям ISO 11114-2.

18 Совместимость металлических материалов и водорода

Все металлические изделия или детали, соприкасающиеся с CGH2 или смесью водорода и природного газа, для которых отсутствует подтверждение эксплуатационных свойств, следует испытывать согласно требованиям ISO 11114-4.

19 Испытание на воздействие предварительно охлажденного водорода

Настоящее испытание предназначено для проверки возможности продолжения безопасного функционирования всех соединительных устройств, подвергающихся воздействию предварительно охлажденного водорода во время заправки топливом.

Изделие должно подвергаться воздействию предварительно охлажденного газообразного водорода с температурой минус 40°C при расходе 30 г/с и температуре окружающей среды плюс 15°C на протяжении не менее 30 с. Если изделия обладают отверстиями, открытыми для атмосферы или для соединения с другими вращающимися частями, данное испытание должно проводиться при относительной влажности 90% (условия окружающей среды). Следует сбросить давление внутри изделия, затем после двух минут выдержки провести повышение давления. Данное испытание необходимо повторить 10 раз.

После этого необходимо провести 10 дополнительных циклов испытания, когда период выдержки увеличен до 15 мин.

Изделие должно успешно пройти испытания на утечку, указанные в разделе 6.

20 Сопротивление изоляции

Во время испытаний проверяется возможность повреждения изоляции между силовым проводником и корпусом изделия.

Следует приложить в течение 2 с (не менее) постоянное напряжение 1000 В между силовым проводником и корпусом изделия. Минимально допустимое сопротивление изделия должно равняться 240 кОм.

21 Устойчивость к ультрафиолетовому излучению

Внешние неметаллические поверхности (в том числе покрытия) изделия необходимо оценить на стойкость к воздействию ультрафиолетового излучения длительностью не менее 1000 ч, создаваемого с помощью лампы UVA 340 согласно требованиям ASTM G154. Входные и выходные соединительные элементы изделия необходимо в соответствии с инструкцией изготовителя подсоединить к сопряженным элементам крепления или установить для них заглушки.

Должны отсутствовать признаки охрупчивания, растрескивания, отслаивания или размягчения. Если неметаллические материалы необходимы для работы под давлением или функционирования устройства, в конце этого испытания устройство должно соответствовать требованиям разделов 5 и 6.

22 Воздействие автомобильных жидкостей

Внешние части изделий должны без ухудшения механических свойств выдерживать воздействие жидкостей, используемых при эксплуатации. Устойчивость к воздействию автомобильных жидкостей следует определить испытаниями (методика приведена ниже), сопоставимыми с опубликованными данными или с использованием известных свойств (например, для нержавеющей стали серии 300). Решение о соответствии результатов испытаний и известных свойств должна принимать независимая контролирующая или проверяющая организация.

Наружные поверхности изделия необходимо подвергнуть следующему испытанию:

- входные и выходные соединительные элементы необходимо подсоединить к сопряженным элементам крепления или установить для них заглушки в соответствии с требованиями изготовителя;

- изделие следует подвергать воздействию при температуре окружающей среды путем разбрызгивания указанных жидкостей на его внешние поверхности один раз в час (24 раза в сутки) в течение не более 3 дней (например, три смены по 8 ч в течение 3 дней или 24 ч непрерывно), как вариант, изделие можно погрузить в раствор на 24 ч.

При использовании метода погружения жидкости должны доливаться таким образом, чтобы обеспечить полное покрытие детали на протяжении всего испытания.

Для каждой из трех жидкостей, указанных в 22.1, необходимо провести отдельное испытание. Все три испытания могут последовательно проводиться с использованием одного изделия.

22.1 Жидкости

Необходимо использовать следующие жидкости:

- серная кислота: 19%-ная (по объему), водный раствор;

- метанол/бензин: 5/95%-ное топливо M5, соответствующее требованиям ASTM D4814 при использовании этого топлива в качестве дополнительного;

- жидкость для стеклоомывателя: 50%-ный (по объему) раствор метанола и воды.

22.2 Критерии приемки

После каждого воздействия изделие необходимо промыть водой, протереть и оценить визуально.

Изделие не должно иметь признаков ухудшения механических свойств, способных нарушить функционирование (например, трещины, размягчение или разбухание). Такие внешние изменения, как точечная коррозия или образование пятен, не рассматриваются в качестве неисправностей. По окончании всех воздействий изделия должны соответствовать требованиям разделов 5 и 6.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных документов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного документа | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 188 | - | * |

ISO 1431-1 | - | * |

ISO 1817 | - | * |

ISO 9227 | - | * |

ISO 11114-2 | - | * |

ISO 11114-4 | IDT | ГОСТ ISO 11114-4-2017 "Баллоны газовые переносные. Совместимость материалов, из которых изготовлены баллоны и клапаны, с содержимым газом. Часть 4. Методы испытания для выбора металлических материалов, устойчивых к водородному охрупчиванию" |

ISO 12619-1:2014 | IDT | ГОСТ ISO 12619-1-2017 "Транспорт дорожный. Сжатый водород и компоненты топливной системы водорода/природного газа. Часть 1. Общие требования и определения" |

ISO 12619-3:2014 | IDT | ГОСТ ISO 12619-3-2017 "Транспорт дорожный. Сжатый водород и компоненты топливной системы водорода/природного газа. Часть 3. Регулятор давления" |

ISO 14687-1 | - | * |

ISO 14687-2 | - | * |

ISO 15500-2 | - | * |

ISO 15403-1 | - | * |

ISO/TR 15403-2 | - | * |

ASTM G154 | - | * |

ASTM D4814-11b | - | * |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного документа. Официальный перевод данного документа находится в Федеральном информационном фонде стандартов. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

Библиография

[1] | ISO 3833, Road vehicles - Types - Terms and definitions (Транспорт дорожный. Типы. Термины и определения) |

[2] | ISO 11114-1, Gas cylinders - Compatibility of cylinder and valve materials with gas contents - Part 1: Metallic materials (Баллоны газовые. Совместимость материалов, из которых изготовлены баллоны и клапаны, с содержимым газом. Часть 1. Металлические материалы)* |

[3] | ISO 13686, Natural gas - Quality designation (Газ природный. Обозначение качества) |

[4] | ISO/TS 15869, Gaseous hydrogen and hydrogen blends - Land vehicle fuel tanks (Водород газообразный и водородные смеси. Топливные баки для сухопутных транспортных средств) |

[5] | ISO/TR 15916, Basic considerations for the safety of hydrogen systems (Основные требования, предъявляемые к безопасности водородных систем) |

________________

* Официальный перевод этого стандарта находится в Федеральном информационном фонде стандартов.

УДК 62-225.1:006.354 | МКС 27.075 | IDT |

Ключевые слова: дорожный транспорт, сжатый водород, смесь водорода и природного газа, транспортные средства, рабочие характеристики, общие методы испытания | ||

Электронный текст документа

и сверен по:

, 2018