ГОСТ ISO 15614-11-2016

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Технические требования и аттестация процедур сварки металлических материалов

ПРОВЕРКА ПРОЦЕДУРЫ СВАРКИ

Часть 11

Электронно-лучевая и лазерная сварка

Specification and qualification of welding procedures for metallic materials. Welding procedure test. Part 11. Electron and laser beam welding

МКС 25.160.40

Дата введения 2018-06-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Национальная экспертно-диагностическая компания" (ООО "НЭДК"), Обществом с ограниченной ответственностью "Научно-Техническое Объединение "ИРЭ-Полюс" (ООО НТО "ИРЭ-Полюс") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 "Сварка и родственные процессы"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 сентября 2016 г. N 91-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Грузия | GE | Грузстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркмения | TM | Главгосслужба "Туркменстандартлары" |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 18 августа 2017 г. N 930-ст межгосударственный стандарт ГОСТ ISO 15614-11-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2018 г.

5 Настоящий стандарт идентичен международному стандарту ISO 15614-11:2002* "Технические требования и аттестация процедур сварки металлических материалов. Провека процедуры сварки. Часть 11. Электронно-лучевая и лазерная сварка" ("Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 11: Electron and laser beam welding", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

Международный стандарт разработан Европейским комитетом по стандартизации (CEN) в сотрудничестве с Техническим комитетом по стандартизации ISO/TC 44 "Сварка и родственные процессы", Подкомитет SC 10.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Май 2020 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

Международный стандарт ISO 15614 состоит из следующих частей под общим наименованием "Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки":

- Часть 1. Дуговая и газовая сварка сталей, и дуговая сварка никеля и никелевых сплавов;

- Часть 2. Дуговая сварка алюминия и алюминиевых сплавов;

- Часть 3. Сварка плавлением нелегированного и низколегированного чугуна;

- Часть 4. Сварка алюминиевого литья;

- Часть 5. Дуговая сварка титана, циркония и их сплавов;

- Часть 6. Дуговая и газовая сварка меди и ее сплавов;

- Часть 7. Наплавка;

- Часть 8. Сварка труб с соединениями "труба - пластина";

- Часть 10. Гипербарическая сухая сварка;

- Часть 11. Электронно-лучевая и лазерная сварка;

- Часть 12. Точечная, шовная и рельефная сварка;

- Часть 13. Контактная стыковая сварка сопротивлением и оплавлением;

- Часть 14. Лазерно-дуговая гибридная сварка сталей, никеля и никелевых сплавов.

1 Область применения

Настоящий стандарт устанавливает порядок проведения аттестации для технических требований к электронно-лучевой и лазерной сварке путем проверки процедуры сварки.

Настоящий стандарт - это часть серии стандартов, данные по которой приведены в ISO 15607, приложение А.

Настоящий стандарт определяет условия проведения проверки и область распространения аттестации процедур сварки для всех практических процедур сварки в пределах диапазонов, представленных в разделе 8.

Проверки должны быть проведены в соответствии с требованиями настоящего стандарта вместе с дополнительными проверками, если они установлены.

Настоящий стандарт распространяется на процессы сварки металлических материалов, независимо от формы, толщины деталей, способа производства (прокатка, горячая штамповка, литье, спекание и т.д.) и их термообработки. Настоящий стандарт распространяется на изготовление и ремонт.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы*. Для датированных ссылок применяют только указанное издание ссылочного документа, для недатированных - последнее издание (включая все изменения).

EN 571-1, Non destructive testing - Penetrant testing - Part 1: General principles (Неразрушающий контроль. Контроль проникающими веществами. Часть 1. Основные положения)

________________

Заменен на EN ISO 3452-1:2014.

EN 895, Destructive tests on welds in metallic materials - Transverse tensile test (Разрушающие испытания сварных соединений металлических материалов. Испытания на поперечное растяжение)

________________

Заменен на EN ISO 4136:2013.

EN 910, Destructive tests on welds in metallic materials - Bend tests (Разрушающие испытания сварных соединений металлических материалов. Испытания на изгиб)

________________

Заменен на EN ISO 5173:2012.

EN 970, Non-destructive examination of fusion welds - Visual examination (Неразрушающий контроль соединений, полученных сваркой плавлением. Визуальный контроль)

________________

Заменен на EN ISO 17637:2017.

EN 1043-2, Destructive test on welds in metallic materials - Hardness test - Part 2: Micro hardness testing on welded joints (Разрушающие испытания сварных соединений металлических материалов. Определение твердости. Часть 2. Определение микротвердости)

________________

Заменен на EN ISO 9015-2:2016.

EN 1290, Non-destructive examination of welds - Magnetic particle examination of welds (Неразрушающий контроль сварных соединений. Магнитопорошковый метод)

________________

Заменен на EN ISO 17638:2017.

EN 1321, Destructive tests on welds in metallic materials - Macroscopic and microscopic examination of welds (Разрушающие испытания сварных соединений металлических материалов. Макроскопические и микроскопические исследования)

________________

Заменен на EN ISO 17639:2013.

EN 1435, Non-destructive examination of welds - Radiographic examination of welded joints (Неразрушающий контроль сварных соединений. Радиографический контроль)

________________

Заменен на EN ISO 17636-1:2013, EN ISO 17636-2:2013.

EN 1714, Non destructive examination of welds - Ultrasonic examination of welded joints (Неразрушающий контроль сварных соединений. Ультразвуковой контроль)

________________

Заменен на EN ISO 17640:2019.

EN ISO 6947, Welds - Working positions - Definitions of angles of slope and rotation (ISO 6947:1993) [Швы сварные. Положения при сварке. Определение углов наклона и поворота (ISO 6947:1993)]

prEN ISO 15607, Specification and approval of welding procedures for metallic materials - General rules (ISO/DIS 15607:2000) [Технические требования и аттестация процедур сварки металлических материалов. Общие положения (ISO/DIS 15607:2000)]

prEN ISO 15609-3:2000, Specification and approval of welding procedures for metallic materials - Welding procedure specification - Part 3: Electron beam welding (ISO/DIS 15609-3:2000) [Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 3. Электронно-лучевая сварка (ISO/DIS 15609-3:2000)]

________________

Заменен на EN ISO 15609-3:2004.

prEN ISO 15609-4:2000, Specification and approval of welding procedures for metallic materials - Welding procedure specification - Part 4: Laser beam welding (ISO/DIS 15609-4:2000) [Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 4. Лазерная сварка (ISO/DIS 15609-4:2000)]

________________

Заменен на EN ISO 15609-4:2009.

EN ISO 13919-1, Welding - Electrons and laser beam welded joints - Guidance on quality levels for imperfections - Part 1: Steel (ISO 13919-1:1996) [Сварка. Соединения, полученные электронно-лучевой и лазерной сваркой. Руководство по уровням качества для дефектов. Часть 1. Сталь (ISO 13919-1:1996)]

prEN ISO 13919-2, Welding - Electron and laser beam welded joints - Guidance on quality levels for imperfections - Part 2: Aluminium and its weldable alloys (ISO/FDIS 13919-2:1999) [Сварка. Соединения, полученные электронно-лучевой и лазерной сваркой. Руководство по уровням качества для дефектов. Часть 2. Алюминий и его сплавы (ISO/FDIS 13919-2:1999)]

3 Термины и определения

В настоящем стандарте применены термины в соответствии с prEN ISO 15607, prEN ISO 15609-3 и prEN ISO 15609-4.

4 Технические требования к процедуре сварки (WPS)

Предварительные технические требования к процедуре сварки (pWPS) должны быть подготовлены в соответствии с prEN ISO 15609-3 для электронно-лучевой сварки и prEN ISO 15609-4 для лазерной сварки. В них должны быть указаны предельные отклонения соответствующих параметров.

WPS должны быть классифицированы как pWPS, пока не проведена аттестация в соответствии с требованиями настоящего стандарта.

Технические требования к процедуре сварки (WPS) должны содержать подробную информацию о выполнении операций сварки, включая выполнение прихваток и фиксацию.

5 Проверка процедуры сварки

Изготовление и испытания контрольных образцов должны быть выполнены в соответствии с требованиями разделов 6 и 7 настоящего стандарта.

Для учета необходимых эксплуатационных характеристик продукции, аттестация может быть проведена в соответствии с одним из уровней B, C или D, как определено в EN ISO 13919-1 для сталей или в prEN ISO 13919-2 для алюминия и его сплавов.

Уровень качества, необходимый в каждом конкретном случае, должен определяться применяемым стандартом или ответственной проектной организацией.

6 Контрольный образец

6.1 Общие положения

Для сварного узла, изготавливаемого на производстве электронно-лучевой или лазерной сваркой, могут быть изготовлены один или несколько стандартных контрольных образцов, как определено в 6.2.

6.2 Форма и размеры контрольных образцов

Контрольные образцы должны быть достаточных размеров для обеспечения соответствующего распределения тепла и для проведения неразрушающих и/или разрушающих испытаний.

Контрольный образец должен быть спроектирован максимально соответствующим установленным элементам и геометрии соединения.

Один или несколько дополнительных контрольных образцов или контрольный образец с размерами больше минимальных могут использоваться для дополнительных испытаний и/или для повторных испытаний образцов в соответствии с 7.5.

Для листового материала на контрольном образце должно быть отмечено направление проката, если того требует применяемый стандарт или технические требования.

Толщина и/или наружный диаметр труб контрольных образцов должны быть выбраны в соответствии с 8.5.2.1 и 8.5.2.2.

Если не указано иное, форма и минимальные размеры контрольного образца должны быть, как определено ниже. Длина контрольного образца должна быть такой, чтобы изготовить соответствующее количество образцов для испытаний (в соответствии с таблицами 1-3).

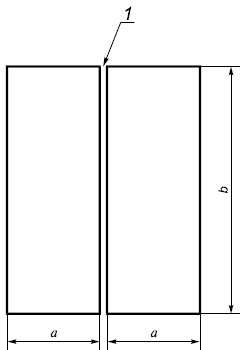

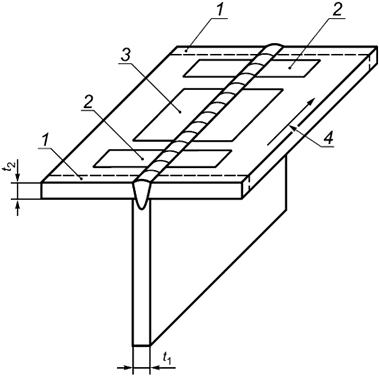

6.2.1 Стыковое сварное соединение пластин

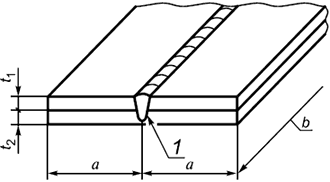

Контрольный образец пластин должен быть изготовлен в соответствии с рисунком 1.

|

1 - подготовка кромок и сборка в соответствии с предварительными техническими требованиями к процедуре сварки (pWPS); a=3хt, минимальное значение 150 мм; b=6хt, минимальное значение 300 мм; t - толщина более тонкого материала разнотолщинного соединения

Рисунок 1 - Контрольный образец стыкового сварного соединения пластин

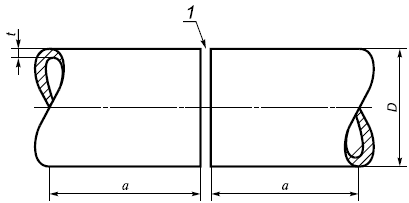

6.2.2 Стыковое сварное соединение труб

Контрольный образец должен соответствовать рисункам 2а) или 2b). Если используются трубы малого диаметра, может потребоваться несколько контрольных образцов.

В случае если диаметр детали D более 150 мм и D более 20 t, для аттестации процедуры сварки может проводиться сварка контрольного образца пластин. Испытание должно быть рассчитано с учетом перекрытия шва и участка спада мощности.

Примечание - Термин "труба" применяется для обозначения "трубы", "трубки" или "полого профиля".

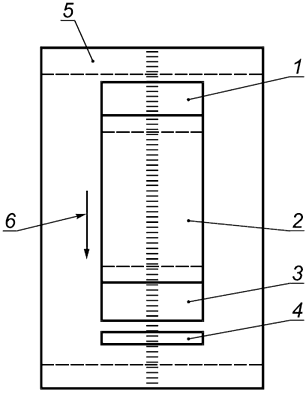

6.2.2.1 Кольцевое стыковое сварное соединение труб [в соответствии с рисунком 2а)]

6.2.2.2 Осевое сварное соединение трубы с трубой или трубы с пластиной [в соответствии с рисунком 2b]

|

1 - подготовка кромок и сборка в соответствии с предварительными техническими требованиями к процедуре сварки (pWPS); a=3хt, минимальное значение 150 мм; D - наружный диаметр трубы; t - толщина стенки более тонкой трубы разнотолщинного соединения

а) Контрольный образец кольцевого стыкового соединения труб

|

1 - подготовка кромок и сборка в соответствии с предварительными техническими требованиями к процедуре сварки (pWPS); а - минимальный размер пластины или длина трубы; D - наружный диаметр трубы; ![]() , минимальное значение D + 150 мм; t - толщина пластины

, минимальное значение D + 150 мм; t - толщина пластины

b) Контрольный образец осевого сварного соединения трубы с трубой или трубы с пластиной

Рисунок 2 - Контрольные образцы стыковых сварных соединений труб

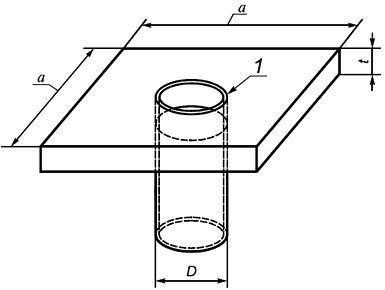

6.2.3 Прочие типы

6.2.3.1 Тавровое соединение

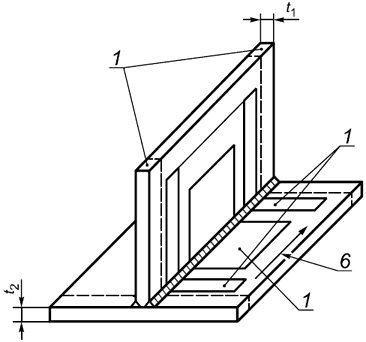

Контрольный образец должен соответствовать рисунку 3.

Такое тавровое соединение может выполняться как:

a) Т-образное одностороннее;

b) Т-образное двустороннее;

c) угловой шов (с частичным проплавлением) односторонний или двусторонний;

d) столбчатый шов (швы).

|

1 - подготовка кромок и сборка в соответствии с предварительными техническими требованиями к процедуре сварки (pWPS)

Для a, b и c: | Для d |

|

|

|

|

|

|

|

Рисунок 3 - Контрольный образец таврового соединения

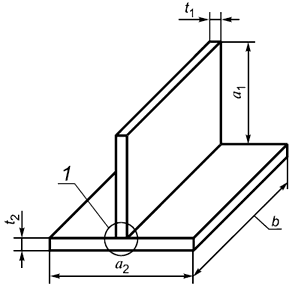

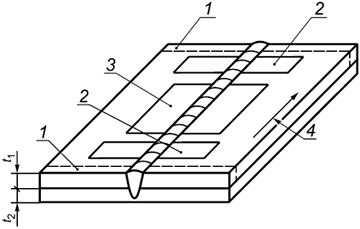

6.2.3.2 Нахлесточное соединение

Контрольный образец двухслойного нахлесточного соединения должен соответствовать соединению, показанному на рисунке 4.

Сварной шов может быть с частичным или полным проплавлением всех листов или пластин.

|

1 - подготовка кромок и сборка в соответствии с предварительными техническими требованиями к процедуре сварки (pWPS); ![]() ; минимальное значение 100 мм;

; минимальное значение 100 мм; 300 мм;

и

- толщины пластин

Примечание - Соединение может состоять из трех или более наложенных друг на друга листов.

Рисунок 4 - Контрольный образец нахлесточного соединения

6.3 Сварка контрольных образцов

Подготовка и сварка контрольных образцов выполняется в соответствии с pWPS и при условиях, соответствующих сварочному производству.

Если в соединении прихватки переплавляются при наложении основных швов, они должны переплавляться и в контрольном образце.

Сварка и испытания контрольных образцов должны быть засвидетельствованы экспертом или экспертным органом.

7 Контроль и испытания

7.1 Объем контроля и испытаний

Контроль и испытания включают в себя неразрушающий контроль (non-destructive examination - NDE) и разрушающие испытания, которые должны быть проведены в соответствии с требованиями таблиц 1, 2 или 3.

Таблица 1 - Контроль и испытания сварных соединений в соответствии с уровнем приемки В

Контрольный | Вид контроля и испытаний | Объем контроля и испытаний | Смотри табличные сноски |

Стыковое | - Визуальный контроль | 100% | - |

- Радиографический контроль | 100% | ||

- Ультразвуковой контроль | 100% | ||

- Обнаружение поверхностных трещин | 100% | ||

- Металлографическое исследование | минимум один шлиф | ||

- Испытание на твердость | если необходимо | ||

- Испытание на поперечный изгиб | если необходимо: | ||

два образца на изгиб лицевой поверхностью шва наружу | |||

- Испытание на продольный изгиб | если необходимо: | ||

один образец на изгиб лицевой поверхностью шва наружу | |||

- Испытание на поперечное растяжение | два образца | ||

- Испытание на ударную вязкость | один комплект образцов | ||

Тавровое соединение, рисунок 3

| - Визуальный контроль | 100% | - |

- Обнаружение поверхностных трещин | 100% | ||

- Ультразвуковой контроль | 100% | ||

- Испытание на твердость | если необходимо | - | |

- Металлографическое исследование | два шлифа | ||

- Прочие испытания | если необходимо | - | |

Нахлесточное соединение, рисунок 4 | - Визуальный контроль | 100% | - |

- Металлографическое исследование | два шлифа | ||

- Прочие испытания (например, испытание на твердость, герметичность, на отрыв...) | если необходимо | - | |

| |||

| |||

Таблица 2 - Контроль и испытания сварных соединений в соответствии с уровнем приемки С

Контрольный | Вид контроля и испытаний | Объем контроля и испытаний | Смотри табличные сноски |

Стыковое соединение, рисунки 1, 2a) и 2b) | - Визуальный контроль | 100% | - |

- Радиографический контроль | 100% | ||

- Ультразвуковой контроль | 100% | ||

- Обнаружение поверхностных трещин | 100% | ||

- Металлографическое исследование | не менее одного шлифа | ||

- Испытание на твердость | если необходимо | ||

- Испытание на поперечный изгиб | если необходимо: | ||

два образца на изгиб корнем шва наружу | |||

два образца на изгиб лицевой поверхностью шва наружу | |||

- Испытание на продольный изгиб | если необходимо: | ||

один образец на изгиб корнем шва наружу | |||

- Испытание на поперечное растяжение | два образца | ||

Тавровое | - Визуальный контроль | 100% | - |

| - Обнаружение поверхностных трещин | 100% | |

- Ультразвуковой контроль | 100% | ||

- Испытание на твердость | если необходимо | - | |

- Металлографическое исследование | два шлифа | ||

- Прочие испытания | если необходимо | - | |

Нахлесточное соединение, рисунок 4 | - Визуальный контроль | 100% | - |

- Металлографическое исследование | не менее одного шлифа | ||

- Прочие испытания (например, испытание на твердость, герметичность, на отрыв...) | если необходимо | - | |

| |||

| |||

| |||

| |||

| |||

| |||

Таблица 3 - Контроль и испытания сварных соединений в соответствии с уровнем приемки D

Контрольный образец | Вид контроля и испытаний | Объем контроля и испытаний | См. табличные сноски |

Стыковое соединение, рисунки 1, 2a) и 2b) | - Визуальный контроль | 100% | - |

- Радиографический контроль | если необходимо | - | |

- Ультразвуковой контроль | если необходимо | - | |

- Обнаружение поверхностных трещин | если необходимо | - | |

- Металлографическое исследование | не менее одного шлифа | ||

Тавровое соединение, рисунок 3 | - Визуальный контроль | 100% | - |

- Обнаружение поверхностных трещин | если необходимо | - | |

- Ультразвуковой контроль | если необходимо | - | |

- Металлографическое исследование | не менее одного шлифа | ||

Нахлесточное | - Визуальный контроль | 100% | - |

- Металлографическое исследование | не менее одного шлифа | ||

| |||

7.2 Участки вырезки образцов

Участки вырезки образцов для испытаний должны располагаться в соответствии с рисунками 5-8.

При наличии области перекрытия шва (нарастания или спада мощности) должны быть вырезаны два контрольных образца для металлографических исследований:

- один образец из области перекрытия шва;

- один образец из области спада мощности.

Если невозможно вырезать два таких контрольных образца, потому что размеры зоны перекрытия перед началом области спада мощности слишком малы, должен быть вырезан только один образец из области спада мощности.

Другие контрольные образцы для испытаний могут быть взяты из этой области, если это указано в технических требованиях.

Вырезка контрольных образцов производится после удовлетворительных результатов неразрушающего контроля (NDE). Допускается вырезать контрольные образцы в обход зон, где обнаружены допустимые дефекты, как определено ниже в 7.3.2.

|

1 - участок 1 для одного образца на растяжение; один образец на изгиб корнем шва наружу и один образец на изгиб лицевой поверхностью шва наружу или два образца на боковой изгиб; 2 - участок 2 для образца на ударный изгиб и дополнительных образцов, если необходимо; 3 - участок 3 для одного образца на растяжение; одного образца на изгиб корнем шва наружу и одного образца на изгиб лицевой поверхностью шва наружу или два на боковой изгиб; 4 - участок 4 для образца для металлографических исследований/испытаний на твердость, если необходимо; 5 - неиспользуемый участок: если 25 мм - неиспользуемый участок 25 мм; если t > 25 мм - неиспользуемый участок не менее 50 мм; 6 - направление сварки

Рисунок 5 - Участки вырезки контрольных образцов стыковых сварных соединений пластин

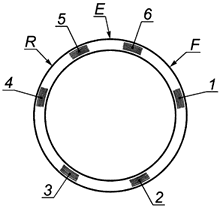

|

1 - участок 1 для одного образца на растяжение; один образец на изгиб корнем шва наружу и один образец на изгиб лицевой поверхностью шва наружу или два на боковой изгиб; 2 - участок 2

для образца на ударный изгиб и дополнительных контрольных образцов, если необходимо; 3 - участок 3

для одного образца на растяжение; один образец на изгиб корнем шва наружу и один образец на изгиб лицевой поверхностью шва наружу или два на боковой изгиб; 4 - участок 4

для образца для металлографических исследований/испытаний на твердость (если необходимо); 5 - участок 5 для одного образца для металлографических исследований; 6 - участок 6 для одного образца для металлографических исследований; R - место начала перекрытия; E - место начала участка спада мощности; F - место конца участка спада мощности

Участки 1, 2, 3 и 4 должны быть расположены вне зон RE и EF, и должно быть дополнительно проведено металлографическое исследование для каждого стандартного положения при сварке (только для орбитальной сварки).

Рисунок 6 - Участки вырезки образцов для стыкового соединения труб

|

1 - неиспользуемый участок: если ( или

)

25 мм - неиспользуемый участок 25 мм; если (

или

)>25 мм - неиспользуемый участок не менее 50 мм; 6 - направление сварки

а) Тавровое одностороннее или двустороннее соединение или угловой шов (с частичным проплавлением) односторонний или двусторонний

Рисунок 7, лист 1 - Участки вырезки контрольных образцов для таврового соединения

|

1 - неиспользуемый участок: если ( или

)

25 мм - неиспользуемый участок 25 мм; если (

или

)>25 мм - неиспользуемый участок не менее 50 мм; 2 - участки для образцов для металлографических исследований/испытаний на твердость, если необходимо; 3 - другие испытания, если необходимо; 4 - направление сварки

b) Столбчатый шов (швы)

Рисунок 7, лист 2

|

1 - неиспользуемый участок: если ( или

)

25 мм, неиспользуемый участок - 25 мм; если (

или

)>25 мм - неиспользуемый участок не менее 50 мм; 2 - участки для образцов для металлографических исспедований/испытаний на твердость, если необходимо; 3 - другие испытания, если необходимо; 4 - направление сварки

Рисунок 8 - Участки вырезки контрольных образцов для нахлесточного соединения

7.3 Неразрушающий контроль

7.3.1 Метод

После проведения требуемой после сварки термической обработки и до вырезки контрольных образцов все контрольные образцы подлежат визуальному контролю и неразрушающему контролю в соответствии с таблицами в 7.1.

В зависимости от геометрии и материала соединения неразрушающий контроль следует проводить согласно EN 970 (визуальный контроль), EN 1435 (радиографический контроль), EN 1714 (ультразвуковой контроль), EN 571-1 (контроль проникающими веществами), EN 1290 (магнитопорошковый контроль).

7.3.2 Уровень приемки

Процедура сварки аттестована, если любые дефекты, выявленные в контрольном сварном соединении, находятся в определенных пределах, указанных в следующих стандартах, согласно уровню приемки:

- EN ISO 13919-1, для сталей, без ограничения по толщине;

- prEN ISO 13919-2, для алюминия и его сплавов.

7.4 Разрушающие испытания

7.4.1 Испытание на поперечное растяжение

7.4.1.1 Метод

Испытания на поперечное растяжение необходимо выполнять при комнатной температуре или другой заданной температуре испытаний. Образцы и испытания на растяжение стыковых соединений должны выполняться в соответствии с EN 895.

Для труб с наружным диаметром более 50 мм выпуклость сварного шва должна быть удалена на обеих поверхностях, чтобы контрольный образец имел толщину, равную толщине стенки трубы.

Для труб с наружным диаметром 50 мм и если используется образец целой трубы малого диаметра, допускается оставлять выпуклость сварного шва на внутренней поверхности трубы.

7.4.1.2 Уровень приемки

Для сварных соединений уровней приемки B и C предел прочности на растяжение образца должен быть не ниже определенного минимального значения и заданного в pWPS.

7.4.2 Испытания на изгиб

7.4.2.1 Метод

Контрольные образцы и метод испытания на изгиб стыковых соединений должны соответствовать EN 910.

Для разнородных металлических соединений или разнородных стыковых соединений пластин, можно проводить испытания на продольный изгиб одного образца на изгиб корнем шва наружу и одного образца на изгиб лицевой поверхностью шва наружу, взамен испытаний на поперечный изгиб контрольных образцов.

Диаметр оправки и метод испытания должны быть указаны в pWPS.

Контрольные образцы необходимо изгибать на угол 180°, если прочность и/или пластичность основного металла или металла шва не налагают дополнительных ограничений.

7.4.2.2 Уровень приемки

Во время испытаний, если не определены иные требования, на контрольных образцах не должны быть выявлены дефекты длиной более 3 мм в любом направлении. Дефекты, не являющиеся дефектами шва, появляющиеся на кромках образца во время испытаний, не учитываются при оценке.

7.4.3 Испытания на ударную вязкость

В связи с трудностями проведения испытаний на ударную вязкость для определения ударной вязкости в узких швах, полученных электронно-лучевой и лазерной сваркой, испытания и уровень приемки должны быть определены в технических требованиях.

7.4.4 Испытания на твердость

7.4.4.1 Метод

Испытания на микротвердость по Виккерсу должны быть выполнены в соответствии с EN 1043-2.

7.4.4.2 Уровень приемки

Нагрузка для получения отпечатка индентора и значение измеренной твердости должны соответствовать требованиям, установленным на стадии проектирования изготавливаемой конструкции и в соответствии с положениями стандарта на продукцию.

7.4.5 Металлографические исследования

7.4.5.1 Метод

Макроскопические исследования необходимо выполнять в соответствии с EN 1321 осмотром невооруженным глазом или с помощью оптических средств с увеличением до 50.

Макроскопические исследования должны включать в себя часть не затронутого воздействием сварки основного металла. Микроскопические испытания должны быть выполнены в соответствии с EN 1321.

Для сварных соединений уровня приемки B исследования включают в себя макроскопические и микроскопические исследования. Они должны сопровождаться подтверждающими фотоизображениями структуры.

Для сварных соединений уровней C и D исследования должны быть только макроскопические и должны сопровождаться подтверждающими фотоизображениями структуры для уровня C и могут сопровождаться подтверждающими фотоизображениями структуры уровня D.

7.4.5.2 Уровень приемки

Уровни приемки должны быть определены в технических требованиях и должны соответствовать EN ISO 13919-1 для сталей, prEN ISO 13919-2 для алюминия и его сплавов.

7.5 Повторные испытания

Если контрольный образец не соответствует требованиям визуального или другого неразрушающего контроля, установленного в 7.3.2, должен быть сварен один дополнительный контрольный образец и подвергнут тем же испытаниям.

В случае если дополнительный контрольный образец не соответствует требованиям, то и pWPS считаются не соответствующими настоящему стандарту и требуют внесения изменений.

Если какой-либо контрольный образец не соответствует требованиям 7.4 только из-за одного обнаруженного дефекта, вместо каждого такого образца следует подготовить дополнительный образец, соответствующий установленным требованиям. Контрольный образец может быть вырезан из того же соединения, если достаточно материала, или из нового соединения и подвергнут тем же испытаниям.

Если какой-либо из дополнительных контрольных образцов не удовлетворяет установленным требованиям, pWPS считаются не соответствующими настоящему стандарту и требуют внесения изменений.

8 Область распространения аттестации

8.1 Общие положения

Все условия, приведенные ниже, должны выполняться независимо друг от друга.

При изменениях, выходящих за пределы области, требуется проведение новой проверки процедуры сварки.

8.2 Производитель

Аттестация WPS, полученная производителем, действительна только для сварки на производствах с техническим контролем и контролем качества этого производителя.

8.3 Оборудование

Аттестация WPS действительна только для электронной пушки и типа лазерной системы, применяемых при испытаниях в соответствии с 4.11 prEN ISO 15609-3:2000 для WPS электронно-лучевой сварки и prEN ISO 15609-4 для WPS лазерной сварки.

Эта аттестация может быть распространена на аналогичное оборудование того же производителя с проведением выборочных испытаний, определенных техническими требованиями.

8.4 Зажимные приспособления, фиксирующие устройства и инструмент

Аттестация WPS действительна только для зажимных приспособлений, фиксирующих устройств и инструмента, указанных в WPS.

8.5 Основной материал

8.5.1 Марки

Аттестация WPS действительна только для определенной марки основного материала (или марок в случае соединений из разнородных материалов) контрольного образца.

Аттестация может быть распространена на аналогичные марки, определенные в технических требованиях.

8.5.2 Геометрия соединения

8.5.2.1 Толщина

t - толщина контрольного образца;

s - глубина проплавления.

s может быть больше, чем t (при наличии подкладки) или меньше (при наличии подварочного или облицовочного шва).

Проверка процедуры сварки, выполненная на толщине t при глубине проплавления s, распространяется на область аттестации для толщин, приведенных в таблице 4.

Таблица 4 - Область распространения аттестации для толщин

Размеры в миллиметрах

Глубина проплавления | Уровень приемки В | Уровень приемки С | Уровень приемки D |

s<5 | t±20% | t±25% | t±30% |

5 | t±15% | t±20% | t±25% |

s>25 | t±10% | t±15% | t±20% |

Для каждой толщины производитель может регулировать мощность луча для достижения требуемой глубины проплавления.

8.5.2.2 Диаметр трубы

Проверка процедуры сварки, выполненная на диаметре D, распространяется на область аттестации для диаметров, приведенных в таблице 5.

Таблица 5 - Область распространения аттестации для диаметров

D диаметр контрольного образца | Область распространения аттестации |

D |

|

8.6 Присадочный материал

Аттестация WPS действительна только для указанного присадочного материала (марка или наименование, форма и размеры).

8.7 Размеры соединения

Аттестация WPS действительна только для размеров соединения, диапазонов зазоров и несоосностей, определенных в технических требованиях к процедуре сварки, в соответствии с конструкцией соединения по 4.5 prEN ISO 15609-3:2000 для электронно-лучевой сварки и prEN ISO 15609-4:2000 для лазерной сварки.

8.8 Наличие подкладки

Аттестация WPS действительна только при условии соблюдения требований к наличию или отсутствию подкладки.

В качестве подкладки рассматривается следующее:

- внешняя подкладочная пластина;

- механически обработанный выступ на одном из элементов соединения;

- сварка корня шва контрольного образца иным процессом кроме электронно-лучевой или лазерной сварки.

В последнем случае условия выполнения шва связаны с аттестационными испытаниями и поэтому не могут быть изменены.

8.9 Тип сварного соединения

Аттестация WPS действительна только для типа сварного соединения, выполняемого во время проверки процедуры, т.е. "с полным проплавлением" или "с частичным проплавлением".

8.10 Положение при сварке

Аттестация WPS действительна только для положения при сварке (определенного в соответствии с EN ISO 6947), применяемого во время проверки процедуры.

8.11 Параметры сварки

8.11.1 Электронно-лучевая сварка

Аттестация WPS действительна только для диапазонов параметров сварки, указанных в WPS (см. 4.13 prEN ISO 15609-3:2000), и установленных предельных отклонений.

8.11.2 Лазерная сварка

Аттестация WPS действительна только для диапазонов параметров сварки, указанных в WPS (см. 4.13 prEN ISO 15609-4:2000), и установленных предельных отклонений.

8.12 Предварительный подогрев

Если процедура сварки регламентирует предварительный подогрев, то не допускается:

- исключать его;

- уменьшать или увеличивать температуру вне диапазона, указанного в WPS.

8.13 Термическая обработка после сварки

Не допускается:

- исключать термическую обработку после сварки;

- уменьшать или увеличивать температуру и продолжительность вне диапазона, указанного в WPS.

8.14 Количество проходов

Аттестация WPS действительна только, если количество проходов будет таким же, как при проверке процедуры.

8.15 Срок действия

Срок действия аттестации не ограничен при условии, что не производилась никакая модернизация сварочного оборудования.

9 Протокол аттестации процедуры сварки (WPQR)

Протокол аттестации процедуры сварки (WPQR) представляет собой отчет о результатах оценки каждого контрольного образца, включая повторные испытания. Соответствующие пункты, перечисленные для WPS в разделе 4 настоящего стандарта, должны быть включены вместе с подробными сведениями об особенностях, отличающихся от требований раздела 7.

Если нет неприемлемых или неудовлетворительных результатов испытаний, WPQR, содержащий подробные результаты аттестованной процедуры сварки, подписывается, с указанием даты, экспертом или экспертным органом.

Форма WPQR, применяемая для записи параметров процедуры сварки и результатов испытаний, должна иметь вид, облегчающий восприятие данных и оценку параметров.

Пример формы WPQR представлен в приложении А.

Приложение А

(справочное)

Форма протокола аттестации процедуры сварки (WPQR)

Аттестация процедуры сварки - Протокол испытаний | ||||||||||||||||||||

Производственная процедура сварки | Эксперт или экспертный орган | |||||||||||||||||||

Номер: | Номер: | |||||||||||||||||||

Производитель: | ||||||||||||||||||||

Адрес: | ||||||||||||||||||||

Шифр стандарта на испытания: | ||||||||||||||||||||

Дата сварки: | ||||||||||||||||||||

Область распространения аттестации | ||||||||||||||||||||

Способ сварки: | ||||||||||||||||||||

Тип оборудования: | ||||||||||||||||||||

Тип соединения: | ||||||||||||||||||||

Глубина проплавления: | ||||||||||||||||||||

Основной металл(ы): | ||||||||||||||||||||

Толщина материала (мм): | ||||||||||||||||||||

Наружный диаметр (мм): | ||||||||||||||||||||

Тип присадочного металла (если есть): | ||||||||||||||||||||

Вакуум: | ||||||||||||||||||||

Защитный газ: | Плазмообразующий газ: | Газ, защищающий обратную сторону шва | ||||||||||||||||||

Положение при сварке: | ||||||||||||||||||||

Предварительный подогрев: | ||||||||||||||||||||

Последующая термообработка и/или термообработка: | ||||||||||||||||||||

Прочая информация: | ||||||||||||||||||||

Сварные соединения подготовлены, сварены и испытаны удовлетворительно, в соответствии с требованиями стандарта на испытания/код, указанного выше. | ||||||||||||||||||||

Эксперт или экспертный орган | ||||||||||||||||||||

Место выдачи | Дата выдачи | Ф.И.О., дата и подпись | ||||||||||||||||||

Подробная информация об испытаниях сварного соединения | ||||||||||||||||||||

выполнен: | Дефектов нет | Дефекты | |||||||||||||||||||||

Допустимые | Недопустимые | ||||||||||||||||||||||

Визуальный контроль: | требуется | Да | Нет | ||||||||||||||||||||

Радиографический контроль: | требуется | Да | Нет | ||||||||||||||||||||

|

| ||||||||||||||||||||||

Ультразвуковой контроль: | требуется | Да | Нет | ||||||||||||||||||||

Контроль проникающими | требуется | Да | Нет | ||||||||||||||||||||

веществами: | |||||||||||||||||||||||

Разрушающие испытания: | |||||||||||||||||||||||

Испытание на поперечное растяжение: требуется | Да | Нет | |||||||||||||||||||||

| |||||||||||||||||||||||

Тип контрольного образца: | Стандартный | Уменьшенный | Выпуклость шва снята: | Да | Нет | ||||||||||||||||||

Контрольный | Размер | Предел прочности на растяжение (Rm), МПа | Относи- | Место разрушения | Примечания | |||||||||||||||||||||||||||||||

Марка | Тип | Основной материал | Зона терми- | Металл шва | ||||||||||||||||||||||||||||||||

Испытание на изгиб: | выполнено: | |||||||||||||||||||||||||||||||||||

Поперечный требуется | Да | Нет | ||||||||||||||||||||||||||||||||||

Продольный требуется | Да | Нет | ||||||||||||||||||||||||||||||||||

Контрольный | Размер | Диаметр | Расстояние между местами приложения нагрузки, мм | Состояние изгиба | Угол | Приме- | ||||||||||||||||||||||||||||||

Марка | Тип | Лицевая поверх- | Корень | Боковая | ||||||||||||||||||||||||||||||||

Маркировка контрольного образца: | ||||||||||||||||||||||||||||||||||||

Испытания на ударный изгиб: | требуется | Да | Нет | |||||||||||||||||||||||||||||||||

выполнено: | ||||||||||||||||||||||||||||||||||||

Клеймо | Сечение в плоскости корня, см | Темпе- | Расположение | Ударная вязкость (К), Дж/см | Приме- | |||||||||||||||||||||||||||||||

Контрольный образец | Надрез | |||||||||||||||||||||||||||||||||||

Центр | Поверхность | WM | HAZ | Отдельные | Среднее | |||||||||||||||||||||||||||||||

WM: металл шва | ||||||||||||||||||||||||||||||||||||

Испытания на твердость: | требуется | Да | Нет | |||||||||||||||||||||||||||||||||

выполнено: | ||||||||||||||||||||||||||||||||||||

Эскиз образца для испытания | N измерения | Результаты | ||||||||||||||||||||||||||||||||||

Металлографическая экспертиза: | требуется | Да | Нет | |||||||||||||||||||||||||||||||||

выполнено: | ||||||||||||||||||||||||||||||||||||

Прочие испытания, выполненные: | ||||||||||||||||||||||||||||||||||||

Испытания были проведены в соответствии с | ||||||||||||||||||||||||||||||||||||

Протокол испытаний N | ||||||||||||||||||||||||||||||||||||

Результаты испытаний годен: | Да | Нет | ||||||||||||||||||||||||||||||||||

Эксперт или экспертный орган | ||||||||||||||||||||||||||||||||||||

Испытания проведены в присутствии: | Ф.И.О., дата, подпись | |||||||||||||||||||||||||||||||||||

Приложение ZA

(обязательное)

Международные и европейские стандарты, для которых эквиваленты не приведены в тексте

При публикации настоящей части ISO 15614, редакции документов, приведенных ниже, были действительны. Члены ISO и IEC ведут реестры действующих в настоящее время международных стандартов.

Европейский стандарт, приведенный в разделе 2 | Соответствующий ему стандарт ISO | Наименование стандарта ISO |

EN 895 | ISO 4136 | Destructive tests on welds in metallic materials - Transverse tensile test (Разрушающие испытания сварных швов металлических материалов. Испытание на поперечное растяжение) |

EN 910 | ISO 5173 | Destructive tests on welds in metallic materials - Bend tests (Разрушающие испытания сварных швов металлических материалов. Испытания на изгиб) |

EN 970 | ISO/DIS 17637 | Non-destructive examination of fusion welds - Visual examination (Неразрушающий контроль швов, полученных при сварке плавлением. Визуальный контроль) |

EN 1043-2 | ISO/DIS 9015-2 | Destructive test on welds in metallic materials - Hardness test - Part 2: Micro hardness testing on welded joints (Разрушающие испытания сварных швов металлических материалов. Испытание твердости. Часть 2. Определение микротвердости сварных соединений) |

EN 1290 | ISO/DIS 17638 | Non-destructive examination of welds - Magnetic particle examination of welds (Неразрушающий контроль сварных швов. Магнитопорошковый контроль) |

EN 1321 | ISO/DIS 17639 | Non-destructive examination of fusion welds - Macroscopic and microscopic examination of welds (Неразрушающий контроль швов, полученных сваркой плавлением. Макроскопическое и микроскопическое исследование сварных швов) |

EN 1435 | ISO/DIS 17636 | Non-destructive examination of welds - Radiographic examination of welded joints (Неразрушающий контроль сварных швов. Радиографический контроль сварных соединений) |

EN 1714 | ISO/DIS 17640 | Non-destructive examination of welds - Ultrasonic examination of welded joints (Неразрушающий контроль сварных швов. Ультразвуковой контроль сварных соединений) |

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта, документа | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

EN 571-1 | - | * |

EN 895 | - | * |

EN 910 | - | * |

EN 970 | - | * |

EN 1043-2 | - | * |

EN 1290 | - | * |

EN 1321 | - | * |

EN 1435 | - | * |

EN 1714 | - | * |

EN ISO 6947 | - | *, |

________________

| ||

prEN ISO 15607 | - | *, |

________________ | ||

prEN ISO 15609-3:2000 | - | * |

prEN ISO 15609-4:2000 | - | *, |

________________ | ||

EN ISO 13919-1 | - | *, |

________________ | ||

prEN ISO 13919-2 | - | *, |

________________ | ||

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данных европейских (региональных) стандартов и документа. | ||

УДК 621.791:006.354 | МКС 25.160.40 |

Ключевые слова: электронно-лучевая сварка, лазерная сварка, сварка металлов, неразрушающий контроль, разрушающие испытания | |

Электронный текст документа

и сверен по:

, 2020