ГОСТ IЕС 60974-2-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОБОРУДОВАНИЕ ДЛЯ ДУГОВОЙ СВАРКИ

Часть 2

Системы жидкостного охлаждения

Arc welding equipment. Part 2. Liguid cooling sistems

МКС 25.160

Дата введения 2016-01-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным автономным учреждением "Научно-учебный центр "Сварка и контроль" при МГТУ им.Н.Э.Баумана (ФГАУ НУЦСК при МГТУ им.Н.Э.Баумана), Национальным агентством контроля и сварки (НАКС), Научно-производственной фирмой "Инженерный и технологический сервис" (НПФ "ИТС"), Обществом с ограниченной ответственностью "Шторм" (ООО "Шторм") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 "Сварка и родственные процессы"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 августа 2014 г. N 69-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Госстандарт России |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 29 мая 2015 г. N 494-ст межгосударственный стандарт ГОСТ IEC 60974-2-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2016 г.

5 Настоящий стандарт идентичен международному стандарту IEC 60974-2:2013* "Оборудование для дуговой сварки. Часть 2. Системы жидкостного охлаждения" ("Arc welding equipment - Part 2: Liquid cooling systems", IDT).

____________________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан техническим комитетом по стандартизации TC 26 "Электросварка" Международной электротехнической комиссии (IEC).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Апрель 2020 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт устанавливает требования к системам жидкостного охлаждения, используемым в промышленной и профессиональной дуговой сварке и родственных процессах для охлаждения частей оборудования, в т.ч. сварочных горелок, и определяет требования к конструкции и требования безопасности.

Настоящий стандарт применяется к автономным системам жидкостного охлаждения, которые либо подключены к отдельным источникам сварочного тока, либо встроены в корпус такого источника.

Настоящий стандарт не применяется к системам охлаждения рефрижераторного типа.

Примечание 1 - Типичными родственными являются электродуговая резка и электродуговое напыление.

Примечание 2 - Настоящий стандарт не устанавливает требований к электромагнитной совместимости (ЭМС).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все его изменения):

IEC 60974-1:2012, Arc welding equipment - Part 1: Welding power sources (Оборудование для дуговой сварки. Часть 1. Источники сварочного тока)

________________

Заменен на IEC 60974-1:2019.

IEC 60974-7, Arc welding equipment - Part 7:Torches (Оборудование для дуговой сварки. Часть 7. Горелки)

IEC 60974-10, Arc welding equipment - Part 10: Electromagnetic compatibility (EMC) requirements [Оборудование для дуговой сварки. Часть 10. Требования по электромагнитной совместимости (ЭМС)]

3 Термины и определения

В настоящем стандарте применены термины в соответствии с IEC 60974-1 и IEC 60974-7, а также следующие термины с соответствующими определениями:

3.1 охлаждающая способность (cooling power) P: Энергия охлаждения, связанная с расходом потока.

3.2 система жидкостного охлаждения (liquid cooling system): Система циркуляции и охлаждения жидкости, используемой для понижения температуры сварочных горелок.

3.3 охлаждающая способность при 1 л/мин (cooling power at 1l/min) P 1 л/мин: Охлаждающая способность при расходе 1 л/мин, определяемая для сравнения.

4 Условия окружающей среды

В соответствии с разделом 4 IEC 60974-1:2012.

5 Испытания

5.1 Условия проведения испытаний

В соответствии с 5.1 IEC 60974-1:2012.

Автономные системы охлаждения могут проверяться без источника сварочного тока.

Встроенные системы охлаждения проверяются с источником сварочного тока.

5.2 Измерительные приборы

Требования к точности измерительных приборов:

a) электроизмерительные приборы: класс 1 (±1% от полного значения шкалы), за исключением измерений сопротивления изоляции и диэлектрической прочности, где точность приборов не определена, но должна учитываться;

b) термометр: ±2°К;

c) приборы для измерения давления: класс 2,5 (±2,5% от полного значения шкалы);

d) приборы для измерения расхода: класс 2,5 (±2,5% от полного значения шкалы).

5.3 Соответствие компонентов

В соответствии с пунктом 5.3 IEC 60974-1:2012.

5.4 Типовые (периодические) испытания

Все типовые испытания проводятся на одной и той же системе охлаждения, если не определено иное.

Условием для определения соответствия требованиям является проведение испытаний в указанной ниже последовательности:

a) визуальный осмотр (в соответствии с пунктом 3.7 IEC 60974-1:2012);

b) защита, обеспечиваемая корпусом (в соответствии с пунктом 6.2.1 IEC 60974-1:2012);

c) механические свойства (в соответствии с разделом 7);

d) сопротивление изоляции (в соответствии с 6.1.4);

e) диэлектрическая прочность (в соответствии с 6.1.5).

Прочие испытания, указанные в настоящем стандарте, но здесь не перечисленные, должны проводиться обязательно в любой удобной последовательности.

5.5 Стандартные (приемо-сдаточные) испытания

Все перечисленные ниже стандартные испытания проводятся на каждой системе охлаждения в следующем порядке:

a) визуальный осмотр в соответствии с рекомендациями изготовителя;

b) целостность защитного контура (в соответствии с пунктом 10.4.2 IEC 60974-1:2012);

c) диэлектрическая прочность (в соответствии с 6.1.5).

6 Защита от поражения электрическим током

6.1 Изоляция

6.1.1 Общие положения

В соответствии с пунктом 6.1.1 IEC 60974-1:2012.

6.1.2 Зазоры

В соответствии с пунктом 6.1.2 IEC 60974-1:2012.

6.1.3 Расстояние тока утечки

В соответствии с пунктом 6.1.3 IEC 60974-1:2012.

6.1.4 Сопротивление изоляции

В соответствии с пунктом 6.1.4 IEC 60974-1:2012.

Испытание может выполняться без охлаждающей жидкости.

6.1.5 Диэлектрическая прочность

В соответствии с пунктом 6.1.5 IEC 60974-1:2012.

Испытание может выполняться без охлаждающей жидкости.

6.2 Защита от поражения электрическим током в штатном режиме эксплуатации (прямой контакт)

В соответствии с пунктом 6.2 IEC 60974-1:2012.

6.3 Защита от поражения электрическим током в случае возникновения неисправности (косвенный контакт)

6.3.1 Средства защиты

В соответствии с пунктом 6.3.1 IEC 60974-1:2012.

6.3.2 Изоляция между обмотками цепи питания и цепи сварочного тока

В соответствии с пунктом 6.3.2 IEC 60974-1:2012.

6.3.3 Внутренние проводники и соединения

В соответствии с пунктом 6.3.3 IEC 60974-1:2012.

6.3.4 Величина тока прикосновения при возникновении неисправности

В соответствии с пунктом 6.3.6 IEC 60974-1:2012.

6.4 Подключение к сети электропитания

6.4.1 Напряжение питания

В соответствии с пунктом 10.1 IEC 60974-1:2012.

6.4.2 Электропитание от источников разных напряжений

В соответствии с пунктом 10.2 IEC 60974-1:2012.

6.4.3 Средства подключения к цепи питания

В соответствии с пунктом 10.3 IEC 60974-1:2012.

6.4.4 Маркировка контактных зажимов

В соответствии с пунктом 10.4 IEC 60974-1:2012.

6.4.5 Цепь защиты

В соответствии с пунктом 10.5 IEC 60974-1:2012.

6.4.6 Крепление кабеля

В соответствии с пунктом 10.6 IEC 60974-1:2012.

6.4.7 Входные отверстия

В соответствии с пунктом 10.7 IEC 60974-1:2012.

6.4.8 Выключатель цепи питания

В соответствии с пунктом 10.8 IEC 60974-1:2012.

6.4.9 Силовые кабели

В соответствии с пунктом 10.9 IEC 60974-1:2012.

6.4.10 Сетевое соединительное устройство (штепсельная розетка)

В сетях питания до 125 В номинальное значение тока, протекающего через соединительное устройство (штепсельная розетка), должно составлять не менее 70% тока питания, при измерении с остановленным мотором вентилятора или насосом, в зависимости от того, что мощнее.

6.5 Ток утечки между сварочным контуром и защитным заземлением

Когда система охлаждения заполнена охлаждающей жидкостью, согласно указаниям изготовителя (см. 12.1, перечисление е)), ток утечки от сварочной горелки до подключения защитного заземления системы не должен превышать 10 мА постоянного тока.

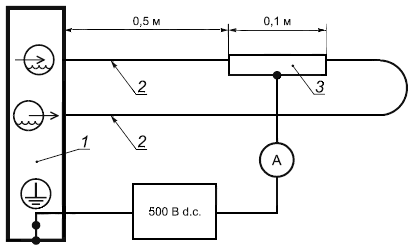

Соответствие требованиям проверяется путем подачи напряжения постоянного тока 500 В при комнатной температуре между точкой подключения защитного заземления и медной трубкой, с тем чтобы смоделировать сварочную горелку, подсоединенную к выходу системы охлаждения через шланг с максимальной длиной 0,5 м, как показано на рисунке 1. Минимальный внутренний диаметр шланга должен составлять 5 мм. Длина медной трубки должна быть не менее 10 см при минимальном внутреннем диаметре 5 мм. Система охлаждения и моделируемая сварочная горелка заполняются жидкостью для испытания. Насос находится в работе.

Примечание - Конструкция горелки может влиять на величину тока утечки, поэтому во время проведения испытания на соответствие для моделирования горелки берется обычная медная трубка.

|

1 - система жидкостного охлаждения; 2 - шланг; 3 - медная трубка

Рисунок 1 - Схема измерения тока утечки

7 Механические требования

7.1 Общие положения

В соответствии с разделом 14 IEC 60974-1:2012.

Испытание выполняется с охлаждающей жидкостью.

7.2 Перелив охлаждающей жидкости

При заполнении системы охлаждения в соответствии с инструкциями изготовителя переполнение охлаждающей жидкостью или ее пролив не должны приводить к поражению электрическим током.

Соответствие требованиям проверяется путем проведения подготовки и следующего испытания. Бак с жидкостью полностью заполнен. Затем постепенно, в течение не более 60 с, доливается количество жидкости, равное 15% емкости контейнера или 0,25 л, в зависимости от того, что больше. Сразу после этого оборудование должно пройти испытание на диэлектрическую прочность между входными цепями и открытыми проводящими частями согласно 6.1.5.

7.3 Устройства соединения шлангов и шланговые разъемы

Если устройства соединения шлангов или шланговые разъемы, которые необходимо часто разъединять, расположены над деталями, находящимися под напряжением или рядом с ними, то такие детали должны быть защищены от попадания охлаждающей жидкости посредством применения корпусов брызгонепроницаемого исполнения с дренажными каналами или другими соответствующими средствами. Исключение делается для деталей сварочного контура.

8 Система охлаждения

8.1 Максимальное рабочее давление

Изготовитель определяет максимальное рабочее давление, достигаемое в системе охлаждения [см. 11.3, перечисление с), поле 12).

Соответствие требованиям проверяется путем измерения давления при заблокированном выходе.

8.2 Требования к температурному режиму

8.2.1 Испытания на нагрев

Системы жидкостного охлаждения должны обеспечивать работу при номинальной охлаждающей способности, не допуская превышения допустимой температуры любых компонентов.

Соответствие требованиям проверяется в соответствии с разделом 10.

8.2.2 Допуски на проверяемые параметры

a) р - давление: |

|

b) |

|

c) Т - температура: | T±2 K |

8.2.3 Длительность испытания

В соответствии с пунктом 7.1.3 IEC 60974-1:2012.

8.3 Давление и температура

Системы жидкостного охлаждения должны обеспечивать работу без протечки на максимальном давлении при температуре охлаждающейся жидкости 70°С.

Соответствие требованиям проверяется путем визуального осмотра в течение 120 с работы или до остановки в результате срабатывания защитной системы, сразу после испытания на нагрев при заблокированном выходе системы охлаждения.

9 Нарушение работоспособности

9.1 Общие требования

Система охлаждения не должна выходить из строя и увеличивать риск поражения электрическим током или возгорания при наступлении условий, рассмотренных в 9.2. Указанные испытания проводятся без учета температуры любой из деталей или длительности надежного функционирования системы охлаждения. Единственным критерием является то, что система охлаждения остается безопасной. Данные испытания могут проводиться на любых системах охлаждения, функционирующих должным образом.

Система охлаждения, защищенная изнутри, к примеру, прерывателем цепи или тепловой защитой, соответствует указанному требованию при условии срабатывания устройства защиты до момента возникновения угрозы безопасности.

Соответствие требованиям проверяется путем проведения следующих испытаний.

a) Слой сухой впитывающей хирургической ваты помещается под систему охлаждения, выступая за край с каждой стороны на расстояние не менее 150 мм.

b) Начиная с непрогретого состояния, система запускается в работу, как указано в 9.2.

c) В процессе испытания система охлаждения не должна создавать пламя, частицы расплавленного металла и прочие материалы, которые зажигают ватный индикатор.

d) По завершении испытания система охлаждения должна быть способна в течение 5 мин выдерживать испытание на диэлектрическую прочность согласно перечислению b) пункта 6.1.5 IEC 60974-1:2012.

9.2 Испытание остановкой

Для проверки на соответствие испытаниям, описанным в 8.2, система охлаждения, работа которой зависит от вентилятора с электроприводом и насоса, запускается в работу при номинальном напряжении питания или номинальной скорости вращения под нагрузкой на 4 ч, в течение которых электродвигатель вентилятора затормаживается или отключается в режиме выходной мощности согласно 8.2.1, что приводит к максимальному нагреву.

Испытание может выполняться без охлаждающей жидкости.

Примечание - Цель данного испытания состоит в проверке работы системы охлаждения при неподвижном вентиляторе. Вентилятор может быть механически заблокирован или отключен.

10 Охлаждающая способность

Данные охлаждающей способности выражаются в КВт для 100% цикла нагрузки с охлаждающей жидкостью, рекомендованной изготовителем, и при температуре окружающего воздуха 25°С (см. допуски на проверяемые параметры в 8.2.2). Для этих значений объемный расход охлаждающей жидкости должен составлять 1 л/мин.

Испытание может выполняться на отдельной системе охлаждения.

Встроенная система охлаждения может дополнительно нагреваться источником сварочного тока. Соответственно, испытание должно выполняться совместно с источником сварочного тока, установленным на максимальный нагрев.

Данное испытание не требуется системам жидкостного охлаждения, которые рекомендуются изготовителем для использования только со специализированными сварочными горелками.

Соответствие требованиям проверяется путем проведения следующего испытания и расчетов:

а) система жидкостного охлаждения заполняется количеством и типом охлаждающей жидкости согласно рекомендациям, изложенным в инструкциях изготовителя (см. п.12.1 е));

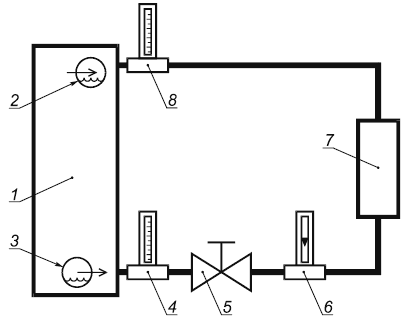

b) система жидкостного охлаждения подсоединяется к измерительному контуру, как показано на рисунке 2;

c) клапан регулируется на расход 1 л/мин ± 0,1 л/мин;

d) электронагреватель устанавливается на устойчивый режим при температуре 65°С ± 2 К на входе в систему жидкостного охлаждения;

e) температура на входе и выходе измеряется непосредственно на системе. Тепловые потери измерительного прибора должны быть минимальны;

f) испытание выполняется в течение промежутка времени не менее 60 мин и продолжается до тех пор, пока скорость повышения температуры не превышает 2 К/ч.

Охлаждающая способность вычисляется по следующим формулам:

![]() , (1)

, (1)![]() , (2)

, (2)

где Р - охлаждающая способность (КВт);

- температура потока на входе (К);

- температура потока на выходе (К);

![]() - разность температур (К);

- разность температур (К);

- массовый расход (кг/с);

- объемный расход (л/с);

c - удельная теплоемкость охлаждающейся жидкости (см. пример в таблице 1) (КДж/(кг·К));

- плотность охлаждающейся жидкости (см. пример в таблице 1) (кг/л).

|

1 - система жидкостного охлаждения; 2 - вход охлаждающей жидкости; 3 - выход охлаждающей жидкости; 4 - термометр (); 5 - регулируемый клапан; 6 - расходомер; 7 - электронагреватель; 8 - термометр (

)

Рисунок 2 - Измерительный контур для определения охлаждающей способности

Таблица 1 - Пример параметров охлаждающей жидкости при температуре 60°С

Жидкость | Удельная теплоемкость с, (КДж/кг·К) | Плотность |

Вода | 4,18 | 0,98 |

Вода/этанол (50/50) | 3,85 | 0,88 |

Вода/этиленгликоль (50/50) | 3,44 | 1,07 |

Вода/пропилен-гликоль (50/50) | 3,69 | 1,04 |

Вода/этиленгликоль (10/90) | 2,670 | 1,10 |

Вода/пропилен-гликоль (10/90) | 2,846 | 1,02 |

Примечание 1 - Цифры в скобках указывают объемное соотношение. | ||

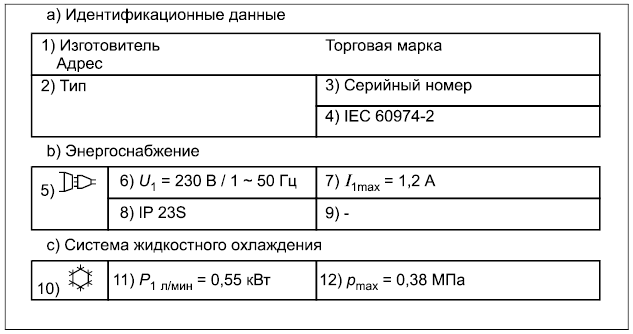

11 Паспортная табличка

11.1 Общие положения

В соответствии с разделом 15 IEC 60974-1:2012.

11.2 Описание

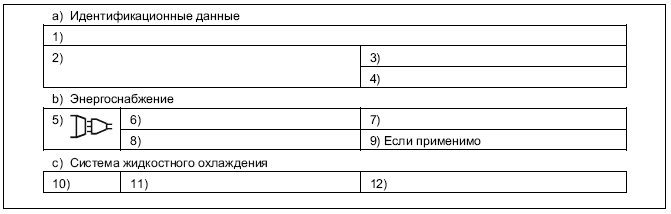

Паспортная табличка с данными содержит три части:

a) идентификационные данные об автономных системах охлаждения;

b) сведения о питании автономных систем охлаждения;

c) система жидкостного охлаждения.

Порядок и последовательность расположения сведений должны соответствовать принципу оформления, представленному на рисунке 3 (пример заполнения приведен в Приложении В).

Жесткие требования к размерам паспортной таблички отсутствуют, т.е. размеры могут выбираться по собственному усмотрению.

Примечание - При необходимости паспортная табличка может содержать дополнительную информацию. Остальная техническая информация приводится в технической документации, поставляемой изготовителем оборудования (см. раздел 12).

В случае встроенной системы охлаждения, в паспортную табличку источника сварочного тока добавляется пункт с), представленный на рисунке 3, в соответствии с разделом 15 IEC 60974-1:2012.

|

Рисунок 3 - Вид паспортной таблички автономной системы охлаждения

11.3 Содержание

а) Идентификационные данные:

Поле 1 Наименование и адрес изготовителя, дистрибьютора или импортера, и дополнительно, по запросу, торговая марка и страна изготовления.

Поле 2 Тип (идентификационные данные), присваиваемый изготовителем.

Поле 3 Указание на вариант исполнения и производственные данные, например, серийный номер.

Поле 4 Ссылка на настоящий стандарт, подтверждающая, что система охлаждения соответствует установленным требованиям.

b) Сведения о питании:

Поле 5 |

| Символ энергопитания. |

Поле 6 |

| Номинальное напряжение питания, количество фаз (например, 1 или 3), символ переменного тока ~ и номинальная частота (например, 50 Гц или 60 Гц) |

Поле 7 | l | Максимальный потребляемый ток. |

Поле 8 | IP | Степень защиты, например, IP 21 или IP 23; |

Поле 9 | Символ оборудования класса II, если применимо. | |

с) Система жидкостного охлаждения: | ||

Поле 10 | Символ охлаждения. | |

Поле 11 | Р1 л/мин ... КВт | Номинальная охлаждающая способность при расходе охлаждающей жидкости 1 л/мин и температуре 25°С, если требуется согласно разделу 10. Дополнительно может указываться охлаждающая способность при различных значениях объемного расхода, определенных изготовителем. |

Поле 12 |

| Максимальное рабочее давление |

Соответствие требованиям проверяется посредством внешнего осмотра и проверки полноты данных.

11.4 Допуски

Изготовителям необходимо обеспечить соответствие значениям, указанным на табличке с паспортными характеристиками, в пределах представленных ниже величин допуска посредством контроля производственных допусков и допусков на компоненты:

a) Р - охлаждающая способность, КВт.

Данное значение должно быть не меньше значения, указанного на паспортной табличке.

b) - максимальное рабочее давление, Па (бар).

Данное значение должно быть не больше значения, указанного на паспортной табличке.

Соответствие требованиям проверяется путем сравнения значений с данными паспортной таблички.

12 Инструкции и маркировка

12.1 Инструкции

Инструкции, входящие в комплект поставки каждой системы охлаждения, должны включать следующие сведения (если применимо):

a) общее описание;

b) масса и правильные методы транспортировки автономных систем жидкостного охлаждения;

c) расшифровка обозначений, маркировки и графических символов;

d) требования к интерфейсу источника сварочного тока, например, управляющее напряжение, сигналы управления, статические характеристики и средства подключения;

e) рекомендуемая охлаждающая жидкость и правильная эксплуатация системы жидкостного охлаждения: например, режимы охлаждения, размещение, характеристики насоса, параметры охлаждающей способности, антифризы, рекомендуемые присадки, диапазон давления и т.д.;

f) ограничения и описание тепловой защиты, если применимо;

g) ограничения, связанные с предусмотренной степенью защиты: например, система охлаждения класса IP 21S не пригодна для хранения или использования в условиях дождя или снега;

h) условия сварки или резки, при которых требуется соблюдение дополнительных мер предосторожности: например, среда с повышенной опасностью поражения электрическим током;

i) техническое обслуживание системы жидкостного охлаждения;

j) перечень деталей, которые обычно подлежат замене вследствие износа;

k) предупреждение против использования несоответствующих и проводящих охлаждающих жидкостей и антифризов;

I) меры предосторожности для предотвращения опрокидывания в случае установки системы жидкостного охлаждения на наклонной плоскости;

m) правила обращения и утилизации охлаждающей жидкости;

n) классификация ЭМС в соответствии с IEC 60974-10 (только для автономных систем охлаждения);

о) поправочный коэффициент на охлаждающую способность для температуры окружающей среды +40°С.

Соответствие требованиям проверяется путем чтения инструкций.

12.2 Маркировка

12.2.1 Общие положения

В соответствии с 17.2 IEC 60974-1:2012.

12.2.2 Вход и выход

Входной и выходной патрубки для охлаждающей жидкости должны иметь четкую и износостойкую маркировку в виде следующих символов.

a) Вход ![]()

b) Выход ![]()

Кроме этого может применяться цветовая кодировка в соответствии со спецификацией изготовителя.

12.2.3 Предупреждение о давлении

Если максимальное рабочее давление системы жидкостного охлаждения превышает 0,5 МПа (5 бар), то должно быть прикреплено соответствующее предупреждение, например:

![]()

хМПа

Приложение А

(справочное)

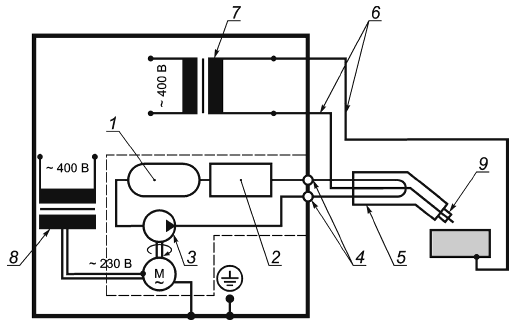

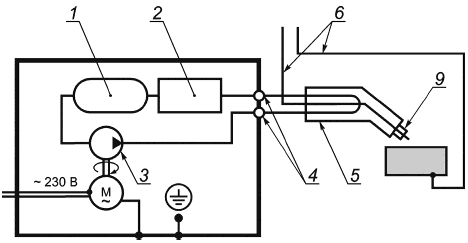

Примерная схема встроенных и автономных систем жидкостного охлаждения

|

1 - бак; 2 - теплообменник; 3 - насос; 4 - заземленные трубки подачи охлаждающей жидкости; 5 - горелка; 6 - сварочный контур; 7 - сварочный трансформатор; 8 - трансформатор; 9 - контактный наконечник

Рисунок А.1 - Примерная схема встроенных систем жидкостного охлаждения

|

1 - бак; 2 - теплообменник; 3 - насос; 4 - заземленные трубки подачи охлаждающей жидкости; 5 - горелка; 6 - сварочный контур; 9 - контактный наконечник

Рисунок А.2 - Примерная схема автономных систем жидкостного охлаждения

Приложение В

(справочное)

Пример паспортной таблички автономной системы охлаждения

|

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

IEC 60974-1:2012 | - | * |

IEC 60974-7 | IDT | ГОСТ IEC 60974-7-2015 "Оборудование для дуговой сварки. Часть 7. Горелки" |

IEC 60974-10 | IDT | ГОСТ IEC 60974-10-2017 "Оборудование для дуговой сварки. Часть 10. Требования по электромагнитной совместимости (ЭМС)" |

* Соответствующий межгосударственный стандарт отсутствуeт. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

___________________

В Российской Федерации действует ГОСТ Р МЭК 60974-1-2012.

УДК 621.791:006.354 | МКС 25.160 | |

Ключевые слова: дуговая сварка, оборудование, система жидкостного охлаждения, сварочная горелка | ||

Электронный текст документа

и сверен по:

, 2020