ГОСТ ISO 230-2-2016

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

НОРМЫ И ПРАВИЛА ИСПЫТАНИЙ СТАНКОВ

Часть 2

Определение точности и повторяемости позиционирования осей станков с числовым программным управлением

Test code for machine tools. Part 2. Determination of accuracy and repeatability of positioning of numerically controlled axes

МКС 25.080.01

Дата введения 2018-07-01

Предисловие

Цели, принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) на основе официального перевода на русский язык немецкоязычной версии стандарта, указанного в пункте 5, который выполнен Публичным акционерным обществом "Экспериментальный научно-исследовательский институт металлорежущих станков" (ПАО "ЭНИМС")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 31 августа 2016 г. N 90-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Грузия | GE | Грузстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркмения | TM | Главгосслужба "Туркменстандартлары" |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 28 июня 2017 г. N 586-ст межгосударственный стандарт ГОСТ ISO 230-2-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2018 г.

5 Настоящий стандарт идентичен международному стандарту* ISO 230-2:2014 "Нормы и правила испытаний металлорежущих станков. Часть 2. Определение точности и повторяемости позиционирования осей станков с числовым программным управлением" ("Test code for machine tools - Part 2: Determination of accuracy and repeatability of positioning of numerically controlled axes", IDT).

______________________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан Техническим комитетом по стандартизации ISO/TC 39 "Станки", подкомитетом SC 2 "Условия испытаний металлорежущих станков".

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Апрель 2020 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

Целью настоящего стандарта является стандартизация норм и правил испытаний точности станков, за исключением переносного электроинструмента.

Настоящий стандарт устанавливает порядок испытаний для определения точности и повторяемости позиционирования осей станков с числовым программным управлением.

Производитель/поставщик должен назначить тепловые характеристики для окружающей среды, в которой станок может работать с заданной точностью. Пользователь станка несет ответственность за обеспечение подходящей окружающей среды для проведения испытания в соответствии с нормативами производителя/поставщика по температуре, в противном случае он определяет более низкие значения точности показателей. Примеры согласно нормативам по температуре окружающей среды приведены в ISO 230-3, приложении С.

Установленное значение точности должно снизиться, если температура окружающей среды вызывает чрезмерную неточность или уменьшение производительности станка, а также если она не отвечает температурным установленным нормативам производителя/поставщика. Если станок не соответствует точной технической характеристике, то анализ погрешности в связи с компенсацией температуры станка, приведенный в А.2.4, и неопределенности вследствие погрешности, связанной с изменением внешних условий, приведенный в А.2.5, может помочь в выявлении источников проблем.

В настоящем стандарте рассматриваются следующие положения:

a) для испытания осей длиной свыше 4000 мм могут быть заданы сегменты длиной более 200 мм (см. 5.3.3);

b) номенклатура параметров для обозначения испытаний на проверку позиционирования определяется (см. 8.2.4);

c) проводится оценка периодических погрешностей позиционирования (см. приложение С);

d) включают испытания по проверке позиционирования с использованием калиброванной шаровой матрицы или ступенчатого калибра (см. приложение D).

1 Область применения

Настоящий стандарт устанавливает нормы и правила испытаний и оценки точности и повторяемости позиционирования осей станков с числовым программным управлением (далее - ЧПУ) с помощью непосредственного раздельного измерения отдельных осей на станке. Методы испытаний одинаково применяют к линейным осям и осям вращения.

Для одновременной проверки нескольких осей данные методы не применимы.

Настоящий стандарт может быть использован для типовых, приемочных, сравнительных испытаний, периодических подтверждений точности, коррекции точности станка и т.д.

Методика испытаний включает в себя повторные измерения в каждой позиции. Определяют и рассчитывают соответствующие параметры испытания. Оценка их погрешностей производится в соответствии с ISO/TR 230-9, приложение С.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения):

ISO 230-1:2012, Test code for machine tools - Part 1: Geometric accuracy of machines operating under no-load or quasi-static conditions (Нормы и правила испытаний металлорежущих станков. Часть 1. Точность геометрических параметров станков, работающих на холостом ходу или в квазистатических условиях)

ISO 230-3:2007, Test code for machine tools - Part 3: Determination of thermal effects (Нормы и правила испытаний станков. Часть 3. Определение теплового воздействия)

ISO/TR 230-9:2005, Test code for machine tools - Part 9: Estimation of measurement uncertainty for machine tool tests according to series ISO 230, basic equations (Нормы и правила испытаний станков. Часть 9. Определение погрешности измерения при испытании станков в соответствии со стандартами серии ИСО 230, основные формулы)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 ход оси (axis travel): Линейный или вращательный максимальный ход, в пределах которого подвижный компонент может перемещаться посредством числового программного управления.

Примечание 1 - Для осей вращения свыше 360° возможно отсутствие четко определенного максимального перемещения.

3.2 измерительный ход (measurement travel): Часть хода оси, используемая для сбора данных и выбранная таким образом, чтобы к первой и последней заданным позициям можно было приближаться с двух направлений.

Примечание 1 - См. рисунок 1.

3.3 функциональная точка (functional point): Центральная точка режущего инструмента или точка, связанная с компонентом станка, в которой режущий инструмент входит в контакт с заготовкой для удаления слоя материала (ISO 230-1, 3.4.2)

Примечание 1 - В настоящем стандарте проводятся испытания погрешностей взаимного смещения между компонентом станка, несущим режущий инструмент, и компонентом, несущим заготовку. Эти погрешности определяются и измеряются в позиции или на траектории функциональной точки.

3.4 заданная позиция (target position): Р (i=от 1 до т) позиция, в которую запрограммировано перемещение подвижного компонента.

Примечание 1 - Нижний индекс i указывает частную позицию среди других заданных позиций вдоль или вокруг данной оси.

3.5 действительная позиция (actual position): P (i=1, m; j=1, n) измеренная позиция, достигнутая функциональной точкой при j-м подходе к i-й заданной позиции.

3.6 позиционное отклонение (отклонение позиции) (positioning deviation, deviation of position): x действительная позиция, достигнутая функциональной точкой, минус заданная позиция (ISO 230-1, 3.4.6), а именно по формуле:

![]() . (1)

. (1)

Примечание 1 - Позиционные отклонения определяются как относительное смещение между элементом, несущим режущий инструмент, и элементом, несущим заготовку в направлении движения испытуемой оси.

Примечание 2 - Позиционные отклонения представляют собой лимитированное представление относительно погрешности позиционирования на дискретных интервалах.

3.7 однонаправленный (unidirectional): Относится к серии измерений, при которых подход к заданной позиции всегда осуществляется в одном и том же направлении вдоль или вокруг данной оси.

Примечание 1 - Символ означает параметр, полученный при измерении, сделанном после подхода в положительном направлении, а символ

- в отрицательном направлении, например

или

.

3.8 двунаправленный (unidirectional*): Относится к параметру, полученному в результате серии измерений, при которых подход к заданной позиции осуществляется в обоих направлениях вдоль или вокруг данной оси.

________________

* Текст документа соответствует оригиналу. - .

3.9 стандартная неопределенность (bi-directional*): Неопределенность результата измерения, выраженная в виде стандартного отклонения ([1], 2.3.1).

________________

* Текст документа соответствует оригиналу. - .

3.10 суммарная стандартная неопределенность (combined standard uncertainty): Стандартная неопределенность результата измерения, полученного из значений ряда других величин, равная взятому со знаком плюс квадратному корню из суммы дисперсий или ковариаций этих величин, весовые коэффициенты при которых определяются зависимостью результата измерения от изменений этих величин ([1], 2.3.4).

3.11 расширенная неопределенность (expanded uncertainty): Величина, определяющая интервал вокруг результата измерения, который, как ожидается, содержит в себе большую часть распределения значений и с достаточным основанием может быть приписан измеряемой величине ([1], 2.3.5).

3.12 коэффициент запаса (coverage factor): Числовой коэффициент, на который умножают суммарную стандартную неопределенность для получения расширенной неопределенности ([1], 2.3.6).

3.13 среднее однонаправленное позиционное отклонение на позиции (mean unidirectional positioning deviation at a position) или

: Среднее арифметическое позиционных отклонений, полученных при серии n однонаправленных подходов к позиции Р

по формулам:

![]() , (2)

, (2)

![]() . (3)

. (3)

3.14 среднее двунаправленное позиционное отклонение на позиции (mean bi-directional positioning deviation at a position) ; Среднее арифметическое значение средних однонаправленных позиционных отклонений

и

, полученных при двух направлениях подхода к позиции Р

по формуле:

![]() . (4)

. (4)

3.15 зона нечувствительности на позиции (reversal error at a position) В: Разность между средними однонаправленными позиционными отклонениями, полученными при двух направлениях подхода к позиции P

по формуле:

![]() . (5)

. (5)

3.16 зона нечувствительности позиционирования оси (reversal error of an axis) В: Максимум абсолютных значений зон нечувствительности на всех заданных позициях вдоль или вокруг данной оси по формуле:

![]() . (6)

. (6)

3.17 средняя зона нечувствительности позиционирования оси (mean reversal error of an axis) : Среднее арифметическое значение зон нечувствительности В

на всех заданных позициях вдоль или вокруг данной оси по формуле:

![]() . (7)

. (7)

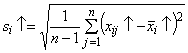

3.18 оценка однонаправленной повторяемости позиционирования оси на позиции (estimator for the unidirectional axis positioning repeatability at a position) или

: Формула для оценки стандартной неопределенности отклонения при позиционировании, полученного в результате серией n однонаправленных подходов к позиции P

по формулам:

, (8)

, (8)

и

. (9)

. (9)

3.19 однонаправленная повторяемость позиционирования на позиции (unidirectional positioning repeatability at a position) или

: Диапазон, полученный из оценки однонаправленной повторяемости позиционирования по оси на позиции Р

с использованием коэффициента запаса k=2 по формулам:

![]() , (10)

, (10)

![]() . (11)

. (11)

3.20 двунаправленная повторяемость позиционирования на позиции (bi-directional positioning repeatability at a position) R пo формуле:

![]() . (12)

. (12)

3.21 однонаправленная повторяемость позиционирования оси (unidirectional positioning repeatability of an axis) или

: Максимальное значение повторяемости позиционирования в любой позиции P

вдоль или вокруг данной оси по формулам:

![]() , (13)

, (13)![]() . (14)

. (14)

3.22 двунаправленная повторяемость позиционирования оси (bi-directional positioning repeatability of an axis) R: Максимальное значение повторяемости позиционирования в любой позиции Р вдоль или вокруг оси по формуле:

![]() . (15)

. (15)

3.23 однонаправленная систематическая погрешность позиционирования оси (unidirectional systematic positioning error of an axis) или

: Разность между алгебраическим максимумом и минимумом средних однонаправленных отклонений позиционирования для одного направления подхода

или

в любой позиции P

вдоль или вокруг данной оси по формулам:

![]() , (16)

, (16)![]() . (17)

. (17)

3.24 двунаправленная систематическая погрешность позиционирования оси (bi-directional systematic positioning error of an axis) E: Разность между алгебраическим максимумом и минимумом средних однонаправленных отклонений позиционирования для двух направлений подхода или

в любой позиции P

вдоль или вокруг данной оси по формуле:

![]() . (18)

. (18)

3.25 средняя двунаправленная погрешность позиционирования оси (mean bi-directional positioning error of an axis) M: Разность между алгебраическим максимумом и минимумом средних двунаправленных отклонений позиционирования в любой позиции P

вдоль или вокруг данной оси по формуле:

![]() . (19)

. (19)

3.26 погрешность однонаправленного позиционирования оси, точность однонаправленного позиционирования оси (unidirectional positioning error of an axis, unidirectional positioning accuracy of an axis) или

: Диапазон, полученный путем комбинации средних однонаправленных систематических погрешностей позиционирования и оценки однонаправленной повторяемости позиционирования оси с использованием коэффициента запаса k=2 по формулам:

![]() , (20)

, (20)

![]() . (21)

. (21)

Примечание 1 - Понятие "точность позиционирования" здесь использовано в количественной форме и отличается от понятия "точность измерения" по ([2], 2.13).

3.27 погрешность двунаправленного позиционирования оси, точность двунаправленного позиционирования оси (bi-directional positioning error of an axis, bi-directional positioning accuracy of an axis) A: Диапазон, полученный путем комбинации средних двунаправленных систематических погрешностей позиционирования и оценки повторяемости позиционирования оси при двунаправленном позиционировании с использованием коэффициента запаса k=2 по формуле:

![]() . (22)

. (22)

Примечание - Понятие "точность позиционирования" здесь использовано в количественной форме и отличается от понятия "точность измерения" по ([2], 2.13).

3.28 выборочная точка (sampling point): Дискретная точка, числовое представление соответствующей геометрической погрешности которой содержится в таблице погрешностей, в таблице коррекции или в пространственной сетке погрешностей (коррекция с помощью ЧПУ) ([3], 3.16).

4 Условия испытаний

4.1 Условия окружающей среды

Рекомендуется, чтобы производитель/поставщик предоставлял указания относительно необходимой для станка тепловой среды, в которой он будет работать с заданной точностью.

Такие указания могут содержать, например, технические требования к средней температуре помещения, максимальной амплитуде и частотному диапазону отклонений от этой средней температуры, а также тепловые градиенты окружающей среды. Ответственным за обеспечение необходимой тепловой среды для работы станка и проведения его испытаний в месте установки является пользователь. Однако если пользователь следует указаниям производителя/поставщика станка, то ответственность за характеристики станка согласно спецификации возлагается на производителя/поставщика станка.

В идеальном случае все измерения производят, когда и средства измерения, и измеряемый объект находятся в среде с температурой 20°С. Если измерения проводят при температуре, отличной от 20°С, то должна быть выполнена коррекция номинального дифференциального расширения (НДР) между системой позиционирования оси или заготовкой/элементом станка, несущим инструмент, и испытательным оборудованием, чтобы получить результаты, откорректированные на температуру 20°С. Для этого условия может потребоваться измерение температуры типовой детали станка, а также испытательного оборудования и выполнение математической коррекции с использованием соответствующих коэффициентов теплового расширения. Коррекция НДР также может выполняться автоматически, если типовая деталь станка и испытательное оборудование имеют одинаковую температуру и одинаковый коэффициент теплового расширения.

Однако следует отметить, что любое отклонение температуры от 20°С может стать причиной дополнительной погрешности, связанной с погрешностью эффективного(ых) коэффициента(ов) теплового расширения, применяемых для коррекции. Типовой минимальный диапазон значений получившейся погрешности - 2 мкм/(м·°С) (см. приложение А). Поэтому фактические температуры должны быть указаны в протоколе испытания.

Станок и, если целесообразно, средства измерения должны находиться в испытательной среде достаточно долго (предпочтительно всю ночь), чтобы достигнуть устойчивого температурного состояния перед испытанием. Они должны быть защищены от сквозняков и внешнего излучения такого, как солнечный свет, тепло от нагревательных приборов и т.д.

В течение 12 часов до начала измерений и во время измерений температурный градиент окружающей среды, выраженный в градусах в час должен находиться в пределах, согласованных между производителем/поставщиком и пользователем.

4.2 Испытуемый станок

Станок должен быть полностью собран и находиться в работоспособном состоянии. Все необходимые операции выравнивания и проверки геометрической настройки станка должны быть удовлетворительно завершены перед началом проверки точности и повторяемости позиционирования.

Если встроенные подпрограммы коррекции используются в течение испытательного цикла, то это должно быть указано в протоколе испытания.

Все проверки следует выполнять на станке в ненагруженном состоянии, то есть без процесса обработки детали.

Позиции подвижных рабочих органов или движущихся элементов на осях, которые не подвергаются проверкам, должны быть указаны в протоколе испытаний.

4.3 Прогрев станка

Для проверки станка при нормальных условиях эксплуатации необходимо предварительно провести процесс прогрева, установленный производителем/поставщиком станка или согласованный между производителем/поставщиком и пользователем.

Если такие условия не установлены, то процесс прогрева может быть проведен на "предварительном холостом ходу" в режиме испытания на точность без сбора данных; или характер предварительных движений узлов может быть ограничен перемещениями, необходимыми для установки средств измерения. Выбранный процесс прогрева должен быть указан в протоколе испытания.

Неустойчивые тепловые состояния распознаются как упорядоченная прогрессия отклонений между последовательными подходами к любой частной заданной позиции. Эти тенденции должны быть минимизированы путем прогрева.

5 Программа испытаний

5.1 Режим работы

Станок должен быть запрограммирован на движение подвижного компонента вдоль или вокруг проверяемой оси и на помещение его в ряд заданных позиций, где он останется в покое на время, достаточное для достижения, измерения и регистрации действительной позиции. Станок должен быть запрограммирован на движение между заданными позициями со скоростью, согласованной между производителем/поставщиком станка и пользователем.

5.2 Выбор заданных позиций

Когда значение каждой заданной позиции может быть свободно выбрано, оно должно иметь общую формулу:

![]() , (23)

, (23)

где i - номер текущей заданной позиции;

р - номинальный интервал, основанный на постоянной разметке заданных позиций по ходу измерения;

r - произвольное число в пределах ± одного периода ожидаемой периодической ошибки позиционирования (ошибки, связанные с отклонением шага шарикового винта и с отклонением шага линейных или круговых шкал) для обеспечения того, чтобы эти периодические ошибки были правильно подобраны, а в случае отсутствия информации о возможных периодических ошибках r должно быть в пределах ±30% от р.

Заданные позиции, выбранные для выполнения приемочных или периодических испытаний, должны отличаться от выборочных точек, используемых для коррекции с помощью ЧПУ соответствующих ошибок позиционирования осей.

Примечание - В приложении С приведена информация о периодической ошибке позиционирования.

5.3 Измерения

5.3.1 Измерительная установка и контрольно-измерительное оборудование

Измерительная установка предназначена для измерения относительного смещения в направлении движения проверяемой оси между компонентом, несущим режущий инструмент, и компонентом, несущим заготовку.

Типовыми средствами измерения для определения погрешности позиционирования и повторяемости линейных осей являются лазерные интерферометры (включая следящие интерферометры) и калиброванные линейные шкалы. Так же могут быть использованы калиброванные сферические матрицы (см. приложение D).

Погрешность позиционирования и повторяемость коротких осей длиной до 100 мм также могут быть измерены при помощи дальномерных датчиков линейного перемещения.

Если применена математическая коррекция номинального дифференциального расширения (НДР), то позиция датчика(ов) температуры на компонентах станка, коэффициенты расширения, используемые в коррекции НДР и тип подпрограммы коррекции должны быть указаны в протоколе испытаний.

Типовыми средствами измерения для определения погрешности позиционирования и повторяемости осей вращения являются полигоны с автоколлиматорами, эталонные делительные столы с лазерным интерферометром/автоколлиматором и эталонные круговые (угловые) датчики положения.

Положение средств измерения и эталонов (при наличии) должно быть указано в протоколе испытаний.

5.3.2 Испытания линейных осей до 2000 мм

На осях станков с ходом до 2000 мм в соответствии с 5.2 должно быть выбрано, как минимум пять заданных позиций на метр и как минимум пять заданных позиций всего.

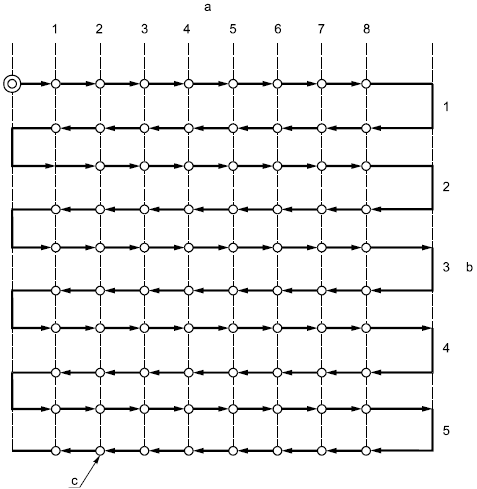

Измерения должны быть сделаны во всех заданных позициях согласно стандартному циклу измерений (рисунок 1). Каждая заданная позиция должна быть достигнута по пять раз в каждом направлении.

Позиция изменения направления движения должна быть выбрана с учетом нормального режима работы станка (для возможности достижения после реверса скорости позиционирования, соответствующей условиям эксплуатации станка).

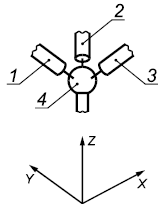

|

а - позиция i (m=8); b - цикл j (n=5); с - заданные позиции

Рисунок 1 - Стандартный цикл испытания

5.3.3 Испытания линейных осей длиной свыше 2000 мм

Для осей с длиной хода свыше 2000 мм должен быть проверен весь измерительный ход оси одним односторонним подходом в каждом направлении к заданным позициям, выбранным согласно 5.2 со средней длиной интервала р=250 мм. Если датчик измерений состоит из нескольких сегментов, то необходимо предусмотреть дополнительные заданные позиции для обеспечения гарантии того, что каждый сегмент имеет, по крайней мере, одну заданную позицию.

Кроме того, испытание, указанное в 5.3.2, должно быть выполнено при длине свыше 2000 мм во всей рабочей зоне по согласованию между производителем/поставщиком и пользователем.

Для осей длиной свыше 4000 мм количество испытаний, указанных в 5.3.2, а также позиции в пределах рабочей зоны должно быть согласовано между производителем/поставщиком и пользователем.

5.3.4 Испытания осей вращения до 360°

Испытания должны быть проведены в заданных позициях, указанных в таблице 1. Основные позиции 0°, 90°, 180° и 270°, по возможности, должны включаться наряду с другими заданными позициями в соответствии с 5.2. Каждая заданная позиция должна быть достигнута не менее пяти раз в каждом направлении.

Таблица 1 - Заданные позиции осей вращения

Ход измерения | Минимальное количество заданных позиций |

| 3 |

>90°и | 5 |

>180° | 8 |

5.3.5 Испытания осей вращения свыше 360°

Для осей вращения с возможностью оборота более 360° полный ход измерения по оси до 1800° (пять оборотов) должен проверяться одним односторонним подходом в каждом направлении с минимальным количеством в восемь заданных позиций на оборот.

Кроме того, испытание, указанное в 5.3.4, должно быть сделано при угле более 360° во всей рабочей зоне по согласованию между производителем/поставщиком и пользователем.

6 Оценка результатов

6.1 Линейные оси до 2000 мм и оси вращения до 360°

Для каждой заданной позиции Р и для пяти подходов (n=5) в каждом направлении вычисляют параметры, указанные в разделе 3. Кроме того, вычисляют границы отклонений

![]() ,

, ![]() и

и ![]() ,

, ![]()

6.2 Линейные оси свыше 2000 мм и оси вращения свыше 360°

Для каждой заданной позиции для одного подхода (n=1) в каждом направлении вычисляют применимые параметры, указанные в разделе 3. Оценки однонаправленной повторяемости осей (3.18), повторяемостей (3.19, 3.20, 3.21 и 3.22) и погрешностей позиционирования (3.26 и 3.27) не проводят. Оценку результатов в 6.1 для длин 2000 мм или 360° также следует проводить в соответствии с договоренностью между производителем/поставщиком и пользователем.

7 Пункты, подлежащие согласованию между поставщиком/производителем и пользователем

Между производителем/поставщиком и пользователем должны быть согласованы следующие параметры:

a) минимальная и максимальная температура окружающей среды;

b) максимальное значение температурного градиента окружающей среды, приведенное в градусах в час, в течение 12 ч до начала измерений и во время измерений (см. 4.1);

c) положение средств измерения и позиции датчиков температуры, если применимо (см. 5.3.1);

d) прогрев перед испытанием станка (см. 4.3);

e) скорость подачи между заданными позициями;

f) положение хода измерения 2000 мм или 360°, который рассматривается в качестве всей рабочей зоны (см. 5.3.3 или 5.3.5), если применимо;

g) положение подвижных рабочих органов или движущихся элементов, не участвующих в испытаниях;

h) время выстоя в каждой заданной позиции;

i) расположение первых и последних заданных позиций.

8 Представление результатов

8.1 Способ представления

Предпочтительной формой представления результатов является графическая со следующим перечнем зарегистрированных в протоколе испытания пунктов для характеристики измерительной установки:

- имя контролера;

- положение осей, не участвующих в испытании;

- смещение относительно контрольной точки инструмента (X/Y/Z);

- смещение относительно контрольной точки обрабатываемой детали (X/Y/Z);

- применение математической коррекции НДР:

- коэффициент(ы) теплового расширения, используемые для коррекции НДР;

- расположение датчика(ов) температуры, используемого(ых) для коррекции НДР, на компонентах станка и на испытательном оборудовании;

- температура датчиков, используемых для коррекции НДР, расположенных на компонентах станка, показывающих температуру станка или устройств крепления заготовки/инструмента и температуру датчиков, расположенных на испытательном оборудовании, в начале и в конце испытания;

- тип процедуры компенсации (например, частота обновления параметров компенсации);

- дата испытания;

- наименование станка, тип (горизонтальный или вертикальный шпиндель) и величина наибольших перемещений по осям;

- список используемого измерительного оборудования, включая имя производителя, тип и серийный номер компонентов (лазерная головка, оптика, датчики температуры и т.д.);

- тип шкалы станка, используемой для позиционирования оси и коэффициент ее теплового расширения, предоставленные производителем/поставщиком станка (например, шариковый винт/измерительная система на базе круговых датчиков положения, система линейных шкал);

- название испытуемой оси:

- для линейных осей - расположение линии измерения относительно осей, не участвующих в испытании (это расположение определяется смещением относительно контрольной точки инструмента, смещением относительно контрольной точки заготовки и расположением осей, не участвующих в испытании, притом, что оба смещения определены конкретной конфигурацией станка),

- для осей вращения - описание номинальной позиции и ориентации оси;

- скорость подачи и время выстоя в каждой заданной позиции, перечень номинальных заданных позиций;

- прогрев перед испытанием станка (число циклов или время холостого хода и скорость подачи);

- при необходимости, температура, давление и влажность около лазерного луча в начале и в конце испытания;

- использовались ли встроенные программы коррекции в течение испытательного цикла;

- использование обдува или орошения, в случае применения;

- число проходов (n=5 или n=1);

- составляющие и параметры, использованные для оценки погрешности измерения.

8.2 Параметры

8.2.1 Общие положения

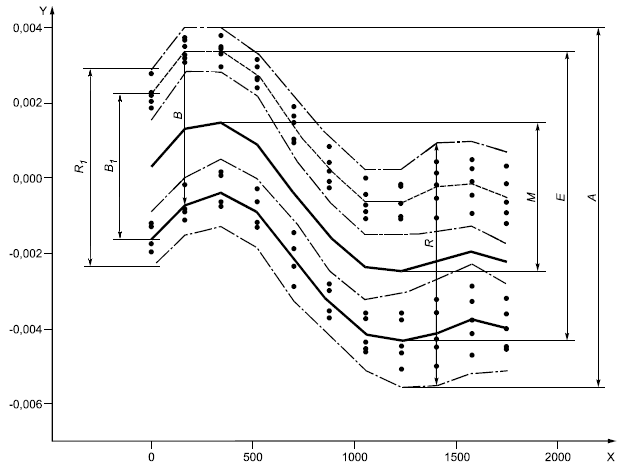

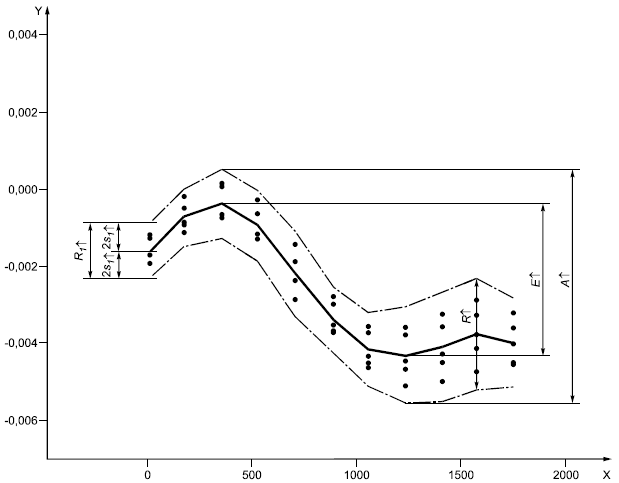

Ниже приведены параметры, которые должны быть численно определены. Сводка результатов с использованием параметров, обозначенных звездочкой с круглой скобкой, может служить основанием для приемки станка. Представление результатов, приведенных в таблице 2, показано в таблице 3 и на рисунках 2 и 3.

Каждый параметр должен быть дан вместе с погрешностью измерения U с коэффициентом запаса 2, U (k=2). Минимальные требования к информации, касающейся погрешности измерений U:

- параметры погрешности от измерительного прибора;

- параметры погрешности вследствие компенсации температуры станка;

- параметры погрешности вследствие погрешности изменения температуры среды;

- параметры погрешности вследствие смещения измерительного прибора, если применимо.

Для линейных осей в приложении А приведен упрощенный метод оценки погрешности измерения, включая примеры. Более подробная информация и формулы представлены в ISO/TR 230-9, приложение С.

8.2.2 Испытания линейных осей до 2000 мм и осей вращения до 360°

Погрешность двунаправленного позиционирования оси* | А |

Погрешность однонаправленного позиционирования оси* |

|

Систематическая погрешность двунаправленнего позиционирования оси* | Е |

Систематическая погрешность однонаправленнего позиционирования оси |

|

Диапазон средней погрешности двунаправленного позиционирования оси* | М |

Двунаправленная повторяемость позиционирования оси | R |

Однонаправленная повторяемость позиционирования осей* |

|

Зона нечувствительности позиционирования оси* | В |

Средняя зона нечувствительности позиционирования оси | |

________________ * Может быть параметром для приемки станка. | |

8.2.3 Испытания линейных осей свыше 2000 мм и осей вращения свыше 360°

Систематическая погрешность двунаправленнего позиционирования оси* | Е | ||

Систематическая погрешность однонаправленного позиционирования оси |

| ||

Диапазон средней погрешности двунаправленного позиционирования оси* | М | ||

Зона нечувствительности позиционирования оси* | В | ||

Средняя зона нечувствительности позиционирования оси | |||

_______________ * Может быть параметром для приемки станка. | |||

8.2.4 Пояснения к обозначениям, относящимся к компонентам погрешности позиционирования оси

Отклонения, возникающие при перемещениях по осям станков, установлены в ISO 230-1. В общем случае такие отклонения оцениваются с помощью сбора данных об отклонениях на определенных интервалах измерений и их обработки установленными методами, что обычно приводит к одному параметру отклонения, связанному с номинальным исследуемым перемещением. В ISO 230-1 приведена номенклатура таких параметров отклонений, например Е - отклонение от прямолинейности при перемещении по оси х в направлении оси у, Е

- угловое отклонение при перемещении по оси х в направлении с (вращение вокруг оси z) и Е

- погрешность позиционирования при перемещении по оси х.

В случае погрешности позиционирования при перемещении по осям станка с ЧПУ настоящий стандарт предусматривает несколько параметров, являющихся компонентами данного отклонения (например, повторяемость однонаправленного позиционирования при перемещении с отклонением, средняя двунаправленная погрешность позиционирования при перемещении с отклонением и т.д.). Такие составляющие параметры обеспечивают дополнительное уточнение конкретной оцениваемой погрешности позиционирования. Таким образом, для применения новой символики ISO 230-1 номенклатура параметров настоящего стандарта может быть представлена в виде нижних индексов символов погрешности позиционирования соответствующей оси. Например, однонаправленная погрешность позиционирования, и

, оси х может быть записана в виде Е

![]() или Е

или Е![]() , а зона нечувствительности оси с - Е

, а зона нечувствительности оси с - Е.

Считается общепринятым, что символы компонентов погрешности позиционирования оси, применяемые в настоящем стандарте, являются едиными обозначениями, хорошо известными в производственном употреблении и используемыми для автоматического фиксирования результатов специальными измерительными приборами. Таким образом, применение новой символики, используемой в ISO 230-1, может потребовать некоторое время на внедрение.

Таблица 2 - Результаты типовых испытаний (испытания линейных осей длиной до 2000 мм)

i | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | ||||||||||||

Заданная позиция P | 6,711 | 175,077 | 353,834 | 525,668 | 704,175 | 881,868 | 1055,890 | 1234,304 | 1408,462 | 1580,269 | 1750,920 | ||||||||||||

Направление подхода | |||||||||||||||||||||||

Отклонения при позици- | j=1 | 2,3 | -1,2 | 3,6 | -0,5 | 3,5 | 0,2 | 3,0 | -0,6 | 1,7 | -1,9 | 0,4 | -3,0 | -0,4 | -3,7 | -0,2 | -3,7 | 0,2 | -3,5 | 0,3 | -3,2 | -0,1 | -3,6 |

2 | 2,1 | -1,7 | 3,5 | -0,9 | 3,3 | -0,6 | 2,7 | -1,2 | 1,5 | -2,3 | 0,2 | -3,5 | -0,7 | -4,3 | -0,6 | -4,4 | -0,2 | -4,3 | -0,1 | -3,8 | -0,6 | -4,0 | |

3 | 1,9 | -1,9 | 3,1 | -1,1 | 3,0 | -0,7 | 2,4 | -1,3 | 1,0 | -2,9 | -0,2 | -3,7 | -1,0 | -4,6 | -1,0 | -5,1 | -1,0 | -5,0 | -0,9 | -4,7 | -1,2 | -4,5 | |

4 | 2,8 | -1,3 | 3,7 | -0,2 | 3,8 | 0,1 | 3,2 | -0,3 | 1,9 | -1,4 | 0,9 | -2,8 | 0,0 | -3,6 | -0,2 | -3,6 | 0,5 | -3,2 | 0,5 | -2,8 | 0,4 | -3,2 | |

5 | 2,2 | -1,9 | 3,2 | -0,8 | 3,5 | -0,7 | 2,6 | -1,3 | 1,1 | -2,3 | -0,1 | -3,7 | -0,9 | -4,5 | -1,1 | -4,6 | -0,5 | -4,5 | -0,4 | -4,1 | -0,9 | -4,5 | |

Среднее однонаправленное отклонение при позиционировании х | 2,3 | -1,6 | 3,4 | -0,7 | 3,4 | -0,3 | 2,8 | -0,9 | 1,4 | -2,2 | 0,2 | -3,3 | -0,6 | -4,1 | -0,6 | -4,3 | -0,2 | -4,1 | -0,1 | -3,7 | -0,5 | -4,0 | |

Стандартная неопеделенность | 0,3 | 0,3 | 0,3 | 0,4 | 0,3 | 0,5 | 0,3 | 0,5 | 0,4 | 0,6 | 0,4 | 0,4 | 0,4 | 0,5 | 0,4 | 0,6 | 0,6 | 0,7 | 0,6 | 0,7 | 0,6 | 0,6 | |

2s | 0,7 | 0,7 | 0,5 | 0,7 | 0,6 | 0,9 | 0,6 | 0,9 | 0,8 | 1,1 | 0,9 | 0,8 | 0,8 | 0,9 | 0,9 | 1,3 | 1,2 | 1,5 | 1,1 | 1,5 | 1,3 | 1,1 | |

| 1,6 | -2,3 | 2,9 | -1,4 | 2,8 | -1,2 | 2,1 | -1,9 | 0,7 | -3,3 | -0,6 | -4,2 | -1,4 | -5,1 | -1,5 | -5,5 | -1,4 | -5,6 | -1,2 | -5,2 | -1,8 | -5,1 | |

| 2,9 | -0,9 | 3,9 | 0,0 | 4,0 | 0,6 | 3,4 | 0,0 | 2,2 | -1,1 | 1,1 | -2,5 | 0,2 | -3,2 | 0,2 | -3,0 | 1,0 | -2,6 | 1,0 | -2,2 | 0,8 | -2,8 | |

Однонаправленная повторяемость позиционирования | 1,3 | 1,3 | 1,0 | 1,4 | 1,2 | 1,8 | 1,3 | 1,8 | 1,5 | 2,2 | 1,8 | 1,8 | 1,6 | 1,8 | 1,7 | 2,5 | 2,3 | 3,0 | 2,2 | 3,0 | 2,6 | 2,3 | |

Зона нечувствительности B | -3,9 | -4,1 | -3,8 | -3,7 | -3,6 | -3,6 | -3,6 | -3,7 | -3,9 | -3,6 | -3,5 | ||||||||||||

Двунаправленная повторяемость позиционирования R | 5,2 | 5,3 | 5,3 | 5,2 | 5,5 | 5,3 | 5,3 | 5,8 | 6,6 | 6,2 | 5,9 | ||||||||||||

Среднее двунаправленное отклонение при позиционировании | 0,3 | 1,4 | 1,5 | 0,9 | -0,4 | -1,6 | -2,4 | -2,5 | -2,2 | -1,9 | -2,2 | ||||||||||||

Параметр, мм | Однонаправленный | Однонаправленный | Двунаправленный | ||||||||||||||||||||

Зона нечувствительности В | Не применимо | Не применимо | 0,004±0,001 (при i=2) (k=2) | ||||||||||||||||||||

Средняя зона нечувствительности | Не применимо | Не применимо | -0,004 | ||||||||||||||||||||

Диапазон средней двунаправленной погрешности позиционирования М | Не применимо | Не применимо | 0,004±0,004 (k=2) (0,001 5- (-0,002 5)) | ||||||||||||||||||||

Систематическая погрешность позиционирования Е | 0,004 (0,003 4- (-0,000 6)) | 0,004 (-0,000 3- (-0,004 3)) | 0,008±0,004 (k=2) (0,003 4- (-0,004 3)) | ||||||||||||||||||||

Повторяемость позиционирования R | 0,003 (при i=11) | 0,003 (при i=10) | -0,007±0,002 (k=2) | ||||||||||||||||||||

Погрешность позиционирования А | 0,006 (0,004 0- (-0,001 8)) | 0,006 (0,000 6- (-0,005 5)) | 0,010±0,004 (k=2) (0,004 0- (-0,005 6)) | ||||||||||||||||||||

Примечание 1 - Значения неопределенностей соответствуют таблице А.5; коэффициент запаса k соответствует 3.9. | |||||||||||||||||||||||

Таблица 3 - Пример информации, содержащейся в протоколе испытания и дополняющей графическое представление результатов на рисунках 2 и 3

Дата проведения испытания | ДД/ММ/ГГ | |||

ФИО проверяющего | ||||

Наименование, тип и серийный номер станка | ААА, вертикально-шпиндельный обрабатывающий центр, серийный номер: 111111 | |||

Измерительный инструмент и его серийный номер | Лазерный интерферометр ВВВ, номер: 1234567 | |||

Параметры испытания | ||||

Проверяемая координата | X | |||

Тип шкалы | Шариковый винт и круговой датчик | |||

Коррекция НДР | Положение | Т в начале, °С | Т в конце, °С | |

Датчик, применяемый для коррекции НДР | Стол, центр | 21,8 | 22,9 | |

Коэффициент теплового расширения | 11 | мкм/(м·°С) | ||

Программа коррекции | Обновление каждые 20 с | |||

Скорость подачи | 1000 | мм/мин | ||

Время задержки в каждой позиции | 5 | c | ||

Применяемая коррекция | на погрешности шага ходового винта и реверсирования | |||

Расположение при испытании | ||||

Положение по координатам, не участвующим в испытании | Y=300 мм; Z=350 мм; С=0° | |||

Положение нулевой точки инструмента (X/Y/Z) | 0/0/120 мм | |||

Положение нулевой точки детали (X/Y/Z) | 0/0/30 мм | |||

Условия окружающей среды для компенсации лазерного интерферометра с обновлением каждые 20 с | ||||

Положение | Т в начале, °С | Т в конце, °С | ||

Температура воздуха | Центр рабочей зоны | 20,6 | 20,9 | |

Давление воздуха | 102,4 кПа | |||

Влажность воздуха | 60% | |||

| ||

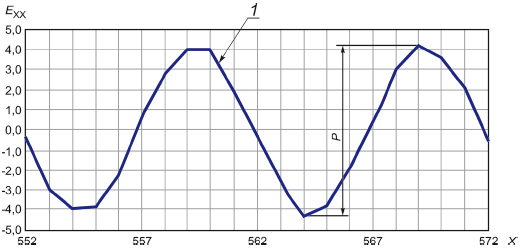

Обозначения: | ||

X | позиции (мм) | B |

Y | отклонения (мм) | В - зона нечувствительности оси; |

| R - двунаправленная повторяемость позиционирования по оси; | |

| М - диапазон средней двунаправленной погрешности позиционирования по оси; | |

|

| Е - двунаправленная систематическая погрешность позиционирования по оси; |

| А - двунаправленная погрешность позиционирования по оси; | |

R | двунаправленная повторяемость позиционирования в позиции 1 | |

Рисунок 2 - Двунаправленная погрешность и повторяемость позиционирования

| ||

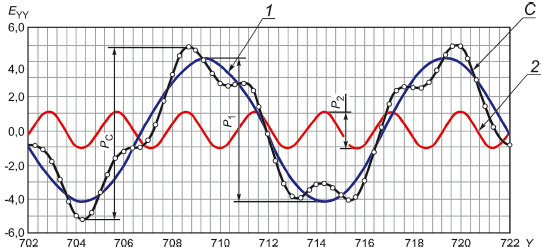

Обозначения: | ||

X | позиции (мм) |

|

Y | отклонения (мм) |

|

|

| |

|

|

|

однонаправленная повторяемость позиционирования в позиции 1 | ||

Рисунок 3 - Однонаправленные точность и повторяемость позиционирования (для положительных подходов)

Приложение А

(справочное)

Оценка погрешности измерений линейного позиционирования. Упрощенный метод

А.1 Оценка расширенной неопределенности измерения

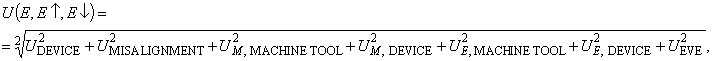

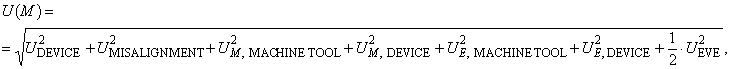

Оценку расширенной неопределенности измерения проводят согласно процедурам и формулам ISO/TR 230-9, приложение С. В ISO/TR 230-9 оценка проведена согласно [1], т.е. составляющие неопределенности измерения выражены их стандартными неопределенностями и, которые объединяются в объединенную стандартную неопределенность и и используются для расчетов расширенной неопределенности измерения U.

В данном приложении влияние составляющих неопределенности измерения, например положение измерительного прибора, выражено расширенной неопределенностью измерения U![]() для того, чтобы непосредственно продемонстрировать их влияние на расширенную неопределенность измерения U, особенно при помощи таблиц. Влияние составляющих на параметры испытаний, например на двунаправленное систематическое отклонение Е при позиционировании по оси, выражено расширенной неопределенностью измерения U

для того, чтобы непосредственно продемонстрировать их влияние на расширенную неопределенность измерения U, особенно при помощи таблиц. Влияние составляющих на параметры испытаний, например на двунаправленное систематическое отклонение Е при позиционировании по оси, выражено расширенной неопределенностью измерения U, которая оценивается как комбинация соответствующих расширенных неопределенностей U

. Погрешности измерения U рассчитывают для коэффициента запаса k=2.

А.2 Составляющие неопределенности измерения

А.2.1 Общие положения

На погрешность измерения влияют измерительный прибор, смещение измерительного прибора по отношению к оси испытуемого станка, погрешность вследствие компенсации температуры станка, отличной от температуры 20°С, и погрешности, связанные с изменением внешних условий E.

Составляющие и допущения соответствуют ISO/TR 230-9, приложение С, за исключением погрешности настройки, поскольку предполагается, что настройка находится в пределах 10 мм от положения, внесенного в протокол испытания.

А.2.2 Расширенная неопределенность, связанная с измерительным прибором, ![]()

Формулы, приведенные в настоящем подпункте, основаны на ISO/TR 230-9, С.2.2 и формулах (С.1) и (С.2).

Рекомендуется использование калиброванного измерительного устройства. Если сертификат калибровки устанавливает максимальную погрешность в микрометрах (мкм), то применяют формулу (А.1). Если сертификат калибровки устанавливает погрешность, мкм/м, то применяют формулу (А.2).

Если отсутствует сертификат калибровки и производитель указывает диапазон погрешности в микрометрах на метр, то следует применять формулу (А.3). Разрешение измерительного устройства оказывает незначительное влияние и может быть проверено в соответствии с ISO/TR 230-9, С.2.2 и формулами (С.3) и (С.4).

![]() , (А.1)

, (А.1)

где ![]() - расширенная неопределенность, связанная с измерительным прибором, мкм;

- расширенная неопределенность, связанная с измерительным прибором, мкм;

![]() - погрешность калибровки в соответствии с сертификатом калибровки, мкм, с коэффициентом запаса k=2;

- погрешность калибровки в соответствии с сертификатом калибровки, мкм, с коэффициентом запаса k=2;

![]() , (А.2)

, (А.2)

где ![]() - расширенная неопределенность, связанная с измерительным прибором, мкм;

- расширенная неопределенность, связанная с измерительным прибором, мкм;

![]() - погрешность калибровки в соответствии с сертификатом калибровки, мкм, с коэффициентом запаса k=2;

- погрешность калибровки в соответствии с сертификатом калибровки, мкм, с коэффициентом запаса k=2;

L - длина измерения, м.

![]() , (А.3)

, (А.3)

где ![]() - расширенная неопределенность, связанная с измерительным прибором, мкм;

- расширенная неопределенность, связанная с измерительным прибором, мкм;

![]() - диапазон погрешности, заданной производителем прибора, мкм/м;

- диапазон погрешности, заданной производителем прибора, мкм/м;

L - длина измерения, м.

А.2.3 Расширенная неопределенность вследствие смещения измерительного прибора по отношению к оси испытуемого станка, ![]()

Формулы, приведенные в настоящем подпункте, основаны на ISO/TR 230-9, С.2.3 и формуле (С.5).

Измерительный прибор должен быть выставлен параллельно оси испытуемого станка, иначе появляется погрешность измерения. Это будет влиянием второго порядка, однако, если смещение более 1 мм и, если ось испытуемого станка короче 300 мм, это влияние может стать значительным. Формула (А.4) и таблица А.1 показывают влияние из-за смещения.

При использовании оптического измерительного оборудования, например лазерного интерферометра, смещение будет в пределах 1 мм при условии, что перемещение отраженного луча соответствует рекомендациям производителей оборудования. Если настройка выполнена только для того, чтобы получить достаточную интенсивность отраженного луча, что не рекомендовано, то смещение может быть допустимо до 4 мм.

При использовании механического измерительного оборудования, например линейной шкалы, выравнивание с помощью боковой поверхности приведет к смещению менее 0,5 мм.

![]() , (A.4)

, (A.4)

где ![]() - расширенная неопределенность измерения вследствие смещения, мкм;

- расширенная неопределенность измерения вследствие смещения, мкм;

![]() - смещение, мм;

- смещение, мм;

L - длина измерения, м.

Таблица А.1 - Расширенная неопределенность измерения вследствие смещения измерительного оборудования ![]()

Длина измерения, мм |

| |||||

Смещение, мм | ||||||

0,5 | 1,0 | 1,5 | 2,0 | 3,0 | 4,0 | |

200 | 0 | 1 | 3 | 6 | 13 | 23 |

300 | 0 | 1 | 2 | 4 | 9 | 15 |

500 | 0 | 1 | 1 | 2 | 5 | 9 |

800 | 0 | 0 | 1 | 1 | 3 | 6 |

1000 | 0 | 0 | 1 | 1 | 3 | 5 |

1500 | 0 | 0 | 0 | 1 | 2 | 3 |

2000 | 0 | 0 | 0 | 1 | 1 | 2 |

4000 | 0 | 0 | 0 | 0 | 1 | 1 |

А.2.4 Расширенная неопределенность в связи с компенсацией температуры станка

А.2.4.1 Общие положения

Формулы, приведенные в настоящем подпункте, основаны на ISO/TR 230-9, С.2.4.

Если измерения проводят при температурах, отличных от 20°С, относительное расширение между станком (или заготовкой) и измерительным прибором должно быть компенсировано. Зачастую эта задача является скрытой, потому как в измерительном оборудовании эта погрешность компенсируется автоматически.

Температурные измерения, необходимые для этой компенсации, имеют неопределенность измерения, которая добавляется к общей неопределенности измерения для измерения длины по настоящему стандарту.

Для компенсации также необходимы коэффициенты теплового расширения станка (или заготовки) и измерительного прибора. Их погрешности оказывают дальнейшее влияние на погрешность измерения длины.

Подпункты А.2.4.2 и А.2.4.3 посвящены оценке этих погрешностей.

А.2.4.2 Расширенная неопределенность вследствие измерения температуры

Формулы, приведенные в настоящем подпункте, основаны на ISO/TR 230-9, формуле (С.6).

Наиболее существенное влияние на измерение температуры оказывает выбор точки измерения, которая должна быть показательной для температуры станка (или заготовки). Рекомендуется, чтобы крепежное устройство заготовки было принято в качестве показательного. Однако точки измерения температуры должны быть указаны в протоколе испытания в соответствии с 8.1.

К другим воздействиям относятся установки датчиков температуры, которые должны быть прочно закреплены на элементе станка, и погрешность измерения самих датчиков температуры.

Для практического применения эти влияния выражены как возможный диапазон погрешности измерения температуры.

Примечание - Диапазон в 1°С соответствует выражению ±0,5°С.

Для датчиков температуры, которые закрепляются в соответствии с инструкциями производителя и установлены в показательной точке, диапазон возможной погрешности датчика может быть использован для оценки неопределенности измерения. Обычно используемые датчики температуры имеют диапазон отклонения около (0,7±0,35)°С. Если датчики температуры установлены неправильно или размещены в непоказательных точках, то погрешность измерения может быть более 4°С. Влияние погрешности измерения датчика температуры и влияние длины положения точки датчика приведены в таблице А.2.

Таблица А.2 - Влияние погрешности измерения температуры

Длина измерения, мм | U | |||||||

Погрешность измерения, °С | ||||||||

(0,1±0,05) | (0,2±0,1) | (0,5±0,25) | (0,7±0,35) | (1,0±0,5) | (2,0±1,0) | (3,0±1,5) | (4,0±2,0) | |

200 | 0 | 0 | 1 | 1 | 1 | 3 | 4 | 6 |

300 | 0 | 0 | 1 | 1 | 2 | 4 | 6 | 8 |

500 | 0 | 1 | 2 | 2 | 3 | 7 | 10 | 14 |

800 | 1 | 1 | 3 | 4 | 6 | 11 | 17 | 22 |

1000 | 1 | 1 | 3 | 5 | 7 | 14 | 21 | 28 |

1500 | 1 | 2 | 5 | 7 | 10 | 21 | 31 | 42 |

2000 | 1 | 3 | 7 | 10 | 14 | 28 | 42 | 55 |

4000 | 3 | 6 | 14 | 19 | 28 | 55 | 83 | 111 |

Коэффициент | 12,0 мкм/(м·°С) | |||||||

Расширенная неопределенность измерения вследствие измерения температуры должна быть определена для станка U![]() и для измерительного прибора U

и для измерительного прибора U![]() .

.

Большинство систем лазерных интерферометров автоматически компенсируют погрешность от расширения прибора (т.е. влияние температуры воздуха) и включают погрешность этой компенсации в установленную погрешность измерительного устройства. В этих случаях следует рассчитывать - погрешность измерения без учета погрешности за счет расширения измерительного устройства под воздействием температуры. Расширенная неопределенность измерения в связи с измерением температуры станка остается составляющей неопределенности измерения длины точки установки прибора [см. формулу (А.5)]. Погрешность измерения, увеличенная за счет измерения температуры станка, помогает оценить погрешность измерения длины.

Если при использовании линейных шкал коэффициент теплового расширения шкалы такой же, как у станка (или заготовки), то компенсация температур, отличных от 20°С, также происходит автоматически в связи с расширением линейной шкалы. Единственной погрешностью является разница температур между крепежным элементом станка и линейной шкалой. Через несколько минут после установки линейной шкалы на станок эта разница обычно составляет меньше 0,1°С. Эту разницу температур можно использовать в качестве температурного диапазона в формуле (А.5) для неопределенности, связанной с измерением температуры станка, U![]() . Температуру линейной шкалы не должны измерять, поэтому расширенная неопределенность измерения в связи с измерением температуры прибора U

. Температуру линейной шкалы не должны измерять, поэтому расширенная неопределенность измерения в связи с измерением температуры прибора U ![]() может быть принята за ноль [см. формулу (А.6)].

может быть принята за ноль [см. формулу (А.6)].

![]() , (А.5)

, (А.5)

где U![]() - расширенная неопределенность измерения в связи с измерением температуры станка, мкм;

- расширенная неопределенность измерения в связи с измерением температуры станка, мкм;

- коэффициент расширения станка в отношении испытуемой оси, мкм/(м·°С);

L - длина измерения, м;

- возможный диапазон температуры вследствие неопределенности измерения или разность температур между устройством крепления заготовки и (механическим) измерительным прибором, °С

![]() , (А.6)

, (А.6)

где U![]() - расширенная неопределенность измерения в связи с измерением температуры измерительного прибора, мкм, которая может быть принята за ноль, если указанная погрешность измерительного прибора включает в себя погрешность, связанную с измерением температуры прибора (или неопределенность компенсации измерений при температурах, отличных от 20°С), или если измерительный прибор принимает температуру станка (или заготовки);

- расширенная неопределенность измерения в связи с измерением температуры измерительного прибора, мкм, которая может быть принята за ноль, если указанная погрешность измерительного прибора включает в себя погрешность, связанную с измерением температуры прибора (или неопределенность компенсации измерений при температурах, отличных от 20°С), или если измерительный прибор принимает температуру станка (или заготовки);

- коэффициент расширения измерительного прибора, мкм/(м·°С);

L - длина измерения, м;

- возможный диапазон температуры в связи с погрешностью измерения, °С.

А.2.4.3 Расширенная неопределенность, связанная с коэффициентом расширения

Формулы, приведенные в настоящем подпункте, основаны на ISO/TR 230-9, формуле (С.7).

На практике коэффициент расширения станка и измерительного прибора заимствуют из справочников и брошюр. Фактический коэффициент расширения может отличаться от выбранного из справочника. Разница указывается диапазоном, выраженным в мкм/(м·°С). Как правило, этот диапазон составляет 2 мкм/(м·°С) для линейных шкал оси станка; композиционные материалы могут давать большие отклонения от номинальных значений.

Примечание - Диапазон в 2 мкм/(м·°С) соответствует выражению ±1 мкм/(м·°С).

В таблице А.3 показано отношение погрешности коэффициента теплового расширения и температуры измерения длины для осей длиной 1 м. Измерения при температуре 20°С не показывают погрешности, связанной с коэффициентом расширения, так как компенсация в данном случае не требуется.

Расширенная неопределенность в связи с возможной погрешностью коэффициента расширения станка (или заготовки) U![]() [см. формулу (А.7)] и расширенная неопределенность в связи с возможной ошибкой коэффициента расширения измерительного прибора U

[см. формулу (А.7)] и расширенная неопределенность в связи с возможной ошибкой коэффициента расширения измерительного прибора U![]() [см. формулу (А.8)] должны быть определены.

[см. формулу (А.8)] должны быть определены.

Если указанная погрешность измерительного прибора включает в себя погрешность компенсации измерений при температурах, отличных от 20°С, то U![]() может быть принято за ноль.

может быть принято за ноль.

Таблица А.3 - Неопределенность измерения в связи с неточностью коэффициента теплового расширения

Температура, °С | Коэффициент для | ||||

Диапазон погрешности коэффициента расширения, мкм/ (м·°С) | |||||

1 | 2 | 3 | 4 | 6 | |

±0,5 | ±1,0 | ±1,5 | ±2,0 | ±3,0 | |

5 | 9 | 17 | 26 | 35 | 52 |

10 | 6 | 12 | 17 | 23 | 35 |

15 | 3 | 6 | 9 | 12 | 17 |

18 | 1 | 2 | 3 | 5 | 7 |

19 | 1 | 1 | 2 | 2 | 3 |

20 | 0 | 0 | 0 | 0 | 0 |

21 | 1 | 1 | 2 | 2 | 3 |

22 | 1 | 2 | 3 | 5 | 7 |

25 | 3 | 6 | 9 | 12 | 17 |

30 | 6 | 12 | 17 | 23 | 35 |

35 | 9 | 17 | 26 | 35 | 52 |

Примечание 1 - | |||||

![]() , (А.7)

, (А.7)

где U![]() - расширенная неопределенность измерения в связи с возможной погрешностью коэффициента теплового расширения станка (или заготовки), мкм;

- расширенная неопределенность измерения в связи с возможной погрешностью коэффициента теплового расширения станка (или заготовки), мкм;

- отклонение от 20°С, °С ,

![]() °С;

°С;

Т - температура станка или заготовки, °С;

L - длина измерения, м;

- диапазон погрешности коэффициента расширения станка (или заготовки), мкм/(м·°С).

![]() , (A.8)

, (A.8)

где U![]() - расширенная неопределенность измерения в связи с возможной погрешностью коэффициента теплового расширения прибора для измерения длины, мкм, которую можно принять за ноль, если указанная неопределенность измерительного прибора включает в себя неопределенность, связанную с измерением температуры прибора (или неопределенность компенсации измерений при температурах, отличных от 20°С);

- расширенная неопределенность измерения в связи с возможной погрешностью коэффициента теплового расширения прибора для измерения длины, мкм, которую можно принять за ноль, если указанная неопределенность измерительного прибора включает в себя неопределенность, связанную с измерением температуры прибора (или неопределенность компенсации измерений при температурах, отличных от 20°С);

- отклонение от 20°С, °С ,

![]() °С;

°С;

Т - температура измерительного прибора, °С;

L - длина измерения, м;

- диапазон погрешности коэффициента расширения станка (или заготовки), мкм/(м·°С).

А.2.5 Расширенная неопределенность вследствие погрешности, связанной с изменением внешних условий, E, U

Формула, приведенная в настоящем подпункте, основана на ISO/TR 230-9, С.2.5 и формуле (С.9).

Во время большинства измерений наблюдаются изменения температуры, которые могут оказывать влияние на станок и измерительный прибор. Эти воздействия должны быть сведены к минимуму в соответствии с 4.1 и 4.3.

Остальные воздействия проверяют обычным испытанием. Перед началом измерения длины измерительный прибор должен быть установлен таким образом, чтобы он мог определять наибольший ход испытуемой оси, учитывая, что установка не должна подвергаться влиянию любых погрешностей станка, связанных с изменением внешних условий, например непосредственная установка на станину станка или около нее при фиксации всех компонентов прибора. В течение времени, необходимого для измерения длины, фиксируют показания измерительного прибора. Диапазон показаний E является оставшейся погрешностью в связи с изменением внешних условий, которая используется для оценки соответствующей неопределенности по формуле (А.9).

Если известно, что влияние от изменения внешних условий на стол станка является незначительным в направлении длины измерения на протяжении времени измерения, то измерительный прибор может быть установлен на стол станка для этого испытания. В данном случае измерительный прибор устанавливают для измерения относительного смещения между компонентом, несущим режущий инструмент, и компонентом, несущим заготовку, сдвинутым в крайнее положение (наибольшее расстояние), и проводят испытание на определение погрешности в связи с изменением внешних условий в этой позиции

![]() , (А.9)

, (А.9)

где U - расширенная неопределенность измерения в связи с погрешностью от изменения внешних условий, мкм;

E - диапазон, полученный в результате испытания на определение погрешности в связи с изменением внешних условий, мкм.

А.2.6 Коррекция значений повторяемости в связи с погрешностями от изменений внешних условий

Данные подраздела применяют только к измерениям до 2000 мм. Формулы основаны на разделе 4 и подпункте А.2.4, а также ISO/TR 230-9, С.2.5. Любая погрешность вследствие изменения внешних условий E увеличивает стандартное отклонение, рассчитываемое из повторяющихся измерений по оси, и, следовательно, увеличивает значения повторяемости R,

,

. Если проводят испытание на определение погрешности в связи с изменением внешних условий и значения повторяемости действительны для больших длин испытуемой оси, то значения повторяемости могут быть исправлены следующим образом:

![]()

![]()

![]() (A.10)

(A.10)

![]()

![]()

![]() ,

,

где ![]() - исправленная оценка стандартного отклонения однонаправленной повторяемости позиционирования оси s

- исправленная оценка стандартного отклонения однонаправленной повторяемости позиционирования оси s, исправление в связи с изменением внешних условий;

s - оценка стандартного отклонения однонаправленной повторяемости позиционирования оси (см. 3.16);

U - неопределенность измерения в связи с изменением внешних условий;

R![]() - исправленная однонаправленная повторяемостью позиционирования в позиции i, исправление в связи с изменением внешних условий;

- исправленная однонаправленная повторяемостью позиционирования в позиции i, исправление в связи с изменением внешних условий;

R![]() - исправленная двунаправленная повторяемость позиционирования в позиции i, исправление в связи с изменением внешних условий;

- исправленная двунаправленная повторяемость позиционирования в позиции i, исправление в связи с изменением внешних условий;

R![]() - исправленная однонаправленная повторяемость позиционирования, исправление в связи с изменением внешних условий;

- исправленная однонаправленная повторяемость позиционирования, исправление в связи с изменением внешних условий;

R![]() - исправленная двунаправленная повторяемость позиционирования, исправление в связи с изменением внешних условий.

- исправленная двунаправленная повторяемость позиционирования, исправление в связи с изменением внешних условий.

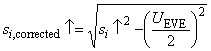

А.3 Оценка расширенной неопределенности параметров А, ,

, Е,

,

, R,

, В

А.3.1 Общие положения

Формулы, приведенные в подпунктах А.3.2-А.3.6, основаны на разделе 3 и ISO/TR 230-9, С.4. Для линейных осей до 2000 мм предполагаются пять подходов в положительном направлении и пять в отрицательном направлении; для линейных осей, превышающих 2000 мм, только один подход - в положительном направлении и один - в отрицательном.

Учитывают следующие основные составляющие неопределенности измерения: измерительный прибор, смещение прибора по отношению к оси испытуемого станка, измерение температуры станка и измерительного прибора, коэффициент теплового расширения станка и измерительного прибора, погрешности в связи с изменением внешних условий E.

А.3.2 Оценка расширенной неопределенности однонаправленной повторяемости ![]()

Настоящий подпункт применяют только к осям до 2000 мм. Приведенная формула (А.11) основана на ISO/TR 230-9, С.4.3 и формуле (А.14)

![]() , (А.11)

, (А.11)

где ![]() - расширенная неопределенность однонаправленной повторяемости, k=2, для пяти циклов измерений, мкм.

- расширенная неопределенность однонаправленной повторяемости, k=2, для пяти циклов измерений, мкм.

А.3.3 Оценка расширенной неопределенности для зоны нечувствительности позиционирования оси U(В)

Формулы (А.12) и (А.13), приведенные в настоящем подпункте, основаны на ISO/TR 230-9, С.4.2 и формуле (С.14):

а) для осей до 2000 мм

![]() , (А.12)

, (А.12)

где U(B) - расширенная неопределенность измерения зоны нечувствительности позиционирования оси, k=2, для пяти циклов измерений, мкм;

b) для осей, превышающих 2000 мм

![]() , (А.13)

, (А.13)

где U(B) - расширенная неопределенность измерения зоны нечувствительности позиционирования оси, k=2, для одного подхода, мкм.

А.3.4 Расширенная неопределенность двунаправленной повторяемости позиционирования U(R)

Подраздел применяют только к измерениям осей до 2000 мм. Формула (А.14) основана на ISO/TR 230-9, С.4.4 и формуле (С.15).

![]() , (А.14)

, (А.14)

где U(R) - расширенная неопределенность измерения двунаправленной повторяемости позиционирования, k=2, для пяти циклов измерений, мкм.

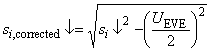

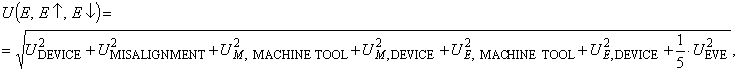

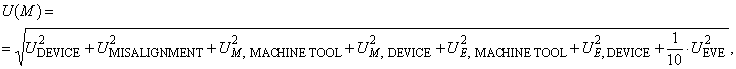

А.3.5 Расширенная неопределенность систематических погрешностей ![]()

Формулы (А.15)-(А.18), приведенные в настоящем подпункте, основаны на стандарте ISO/TR 230-9, С.4.5 и формуле (С.16):

а) для осей до 2000 мм

(А.15)

(А.15)

где ![]() - расширенная неопределенность измерения систематических погрешностей, k=2, для пяти циклов измерений, мкм;

- расширенная неопределенность измерения систематических погрешностей, k=2, для пяти циклов измерений, мкм;

(A.16)

(A.16)

где U(M) - расширенная неопределенность измерения среднего позиционного отклонения М, k=2, для пяти циклов измерений, мкм;

b) для осей, превышающих 2000 мм

(A.17)

(A.17)

где ![]() - расширенная неопределенность измерения систематических погрешностей, k=2, для одного цикла измерений, мкм;

- расширенная неопределенность измерения систематических погрешностей, k=2, для одного цикла измерений, мкм;

(A.18)

(A.18)

где U(M) - расширенная неопределенность измерения среднего позиционного отклонения М, k=2, для одного цикла измерений, мкм.

А.3.6 Расширенная неопределенность погрешности позиционирования ![]()

Формула (А.19), приведенная в настоящем подпункте, основана на ISO/TR 230-9, С.4.4 и формуле (С.17).

![]() , (A.19)

, (A.19)

где ![]() - расширенная неопределенность измерения погрешности позиционирования, k=2, для пяти циклов измерений, мкм.

- расширенная неопределенность измерения погрешности позиционирования, k=2, для пяти циклов измерений, мкм.

А.4 Примеры оценки расширенной неопределенности

В данном подразделе приведены четыре примера оценки расширенной неопределенности измерений: два - для измерений лазерным интерферометром и два - для измерений линейной шкалой; для обоих измерительных приборов оценка произведена для средних производственных и улучшенных условий.

Средние производственные условия определены (см. таблицы А.4 и А.6) следующим образом:

- измерительный прибор не откалиброван;

- настройка:

- для лазерного интерферометра - отраженный луч имеет достаточную интенсивность (не рекомендуется);

- для линейной шкалы - выравнивание с помощью боковой поверхности в пределах 0,5 мм;

- температура в цехе (20±5)°С;

- измерение температуры:

- для лазерного интерферометра - диапазон погрешности измерения температуры станка составляет 0,7°С;

- для линейной шкалы - разница с температурой станка 0,1°С (как правило, достигается через несколько минут);

- возможная погрешность коэффициентов теплового расширения составляет 2 мкм/(м·°С);

- погрешность вследствие изменений внешних условий E составляет 1,7 мкм.

Улучшенные производственные условия определены следующим образом (см. таблицы А.5 и А.7):

- измерительный прибор откалиброван;

- настройка:

- для лазерного интерферометра - отраженный луч настраивается в пределах 1 мм (рекомендуемая процедура);

- для линейной шкалы - выравнивание с помощью боковой поверхности в пределах 0,5 мм;

- температура в цехе составляет (20±1)°С;

- измерение температуры:

- для лазерного интерферометра - диапазон погрешности измерения температуры станка составляет 0,2°С;

- для линейной шкалы - разница с температурой станка составляет 0,05°С (как правило, достигается менее чем за 10 мин);

- возможная погрешность коэффициентов теплового расширения составляет 2 мкм/(м·°С);

- погрешность вследствие изменения внешних условий E составляет 1,7 мкм, однако при улучшенных производственных условиях значение E

оказывается меньше.

При средних производственных условиях расширенная неопределенность измерения погрешности позиционирования U(A) составляет 15 мкм для лазерного интерферометра и линейной шкалы при длине оси 1750 мм и указанных условиях (см. таблицы А.4 и А.6). Выражение для погрешности позиционирования А должно выглядеть следующим образом: А=(6±15) мкм (k=2).

При улучшенных производственных условиях расширенная неопределенность измерения для погрешности позиционирования U(A) составляет 4 мкм для лазерного интерферометра и линейной шкалы при длине оси 1750 мм и указанных условиях (см. таблицы А.5 и А.7). Выражение для погрешности позиционирования А должно выглядеть следующим образом: А=(6±4) мкм (k=2).

Пример коррекции значений повторяемости из-за неопределенности, связанной с погрешностью вследствие изменения внешних условий, приведен в таблице А.8.

Таблица А.4 - Пример оценки расширенной неопределенности измерения позицонирования с помощью лазерного интерферометра при средних производственных условиях

Измерение позиционирования | |||||

Оценка расширенной неопределенности измерения, измерение с помощью лазерного интерферометра | |||||

Упрощенный метод | |||||

Средние производственные условия | |||||

Составляющие | Параметр | Единица | U | Единица | Формула |

Прибор | |||||

Длина измерения | 1751,000 | мм | |||

Погрешность калибровки | 3,400 | мкм/м | |||

U | 3,6 | мкм | А.З | ||

Настройка | |||||

Настройка луча | |||||

Выравнивание, принятое | 4,000 | мм | |||

Длина измерения | 1751,000 | мм | |||

U | 2,7 | мкм | А.4 | ||

Компенсация температуры обрабатываемой детали | |||||

Длина измерения | 1751,000 | мм | |||

Коэффициент теплового расширения | 12,000 | мкм/(м·°С) | |||

Отклонение от 20°С, максимум | 5,000 | °С | |||

Измерение температуры | |||||

Отклонение, максимум | 0,700 | °С | |||

U | 8,8 | мкм | А.5 | ||

U | Ноль, включено в U | ||||

Диапазон погрешности | 2,000 | мкм/(м·°С) | |||

U | 10,5 | мкм | А.7 | ||

U | Ноль, включено в U | ||||

E | |||||

E | 1,700 | мкм | |||

U | 1,0 | мкм | А.9 | ||

U | 2 | мкм | А.11 | ||

U | 1 | мкм | А.12 | ||

U | 2 | мкм | А.14 | ||

U | 14 | мкм | А.15 | ||

U | 14 | мкм | А.16 | ||

U | 15 | мкм | А.19 | ||

Таблица А.5 - Пример оценки расширенной неопределенности измерения позиционирования с помощью лазерного интерферометра при улучшенных производственных условиях

Измерение позиционирования | |||||

Оценка расширенной неопределенности измерения, измерение с помощью лазерного интерферометра | |||||

Упрощенный метод | |||||

Улучшенные производственные условия | |||||

Составляющие | Параметр | Единица | U | Единица | Формула |

Прибор | |||||

Длина измерения | 1751,000 | мм | |||

Погрешность калибровки | 1,0 | мкм/м | |||

U | 1,8 | мкм | А.2 | ||

Настройка | |||||

Настройка луча | |||||

Выравнивание, принятое | 1,000 | мм | |||

Длина измерения | 1751,000 | мм | |||

U | 0,2 | мкм | А.4 | ||

Компенсация температуры обрабатываемой детали | |||||

Длина измерения | 1751,000 | мм | |||

Коэффициент теплового расширения | 12,000 | мкм/(м·°С) | |||

Отклонение от 20°С, максимум | 1,000 | °С | |||

Измерение температуры | |||||

Отклонение, максимум | 0,200 | °С | |||

U | 2,5 | мкм | А.5 | ||

U | Ноль, включено в U | ||||

Диапазон погрешности | 2,000 | мкм/(м·°С) | |||

U | 2,1 | мкм | А.7 | ||

U | Ноль, включено в U | ||||

E | |||||

E | 1,700 | мкм | |||

U | |||||

U | 2,0 | мкм | А.11 | ||

U | 0,9 | мкм | А.12 | ||

U | 2,2 | мкм | А.14 | ||

U | 3,7 | мкм | А.15 | ||

U | 3,7 | мкм | А.16 | ||

U | 4,2 | мкм | А.19 | ||

Таблица А.6 - Пример оценки расширенной неопределенности измерения линейного позиционирования с помощью линейной шкалы при средних производственных условиях

Измерение позиционирования | |||||

Оценка расширенной неопределенности измерения, измерение с помощью линейной шкалы | |||||

Упрощенный метод | |||||

Средние производственные условия | |||||

Составляющие | Параметр | Единица | U | Единица | Формула |

Прибор | |||||

Длина измерения | 1751,000 | мм | |||

Погрешность калибровки | 2,000 | мкм/м | |||

U | 2,1 | мкм | А.3 | ||

Настройка | |||||

Настройка луча | |||||

Выравнивание, принятое | 0,500 | мм | |||

Длина измерения | 1751,000 | мм | |||

U | 0,0 | мкм | А.2 | ||

Компенсация температуры обрабатываемой детали | |||||

Длина измерения | 1751,000 | мм | |||

Коэффициент теплового расширения | 12,000 | мкм/(м·°С) | |||

Отклонение от 20°С, максимум | 5,000 | °С | |||

Измерение температуры | |||||

Отклонение, максимум | 0,100 | °C | |||

U | 1,3 | мкм | А.5 | ||

U | Ноль, прибор приобретает температуру станка | ||||

Диапазон погрешности | 2,000 | мкм/(м·°С) | |||

U | 2,000 | мкм/(м·°С) | |||

U | 10,5 | мкм | А.7 | ||

E | 10,5 | мкм | А.8 | ||

E | 1,700 | мкм | |||

U | 1,0 | мкм | А.9 | ||

U | 2 | мкм | А.11 | ||

U | 1 | мкм | А.12 | ||

U | 2 | мкм | А.14 | ||

U | 15 | мкм | А.15 | ||

U | 15 | мкм | А.16 | ||

U | 15 | мкм | А.19 | ||

Таблица А.7 - Пример оценки расширенной неопределенности измерения линейного позиционирования с помощью линейной шкалы при улучшенных производственных условиях

Измерение позиционирования | |||||

Оценка расширенной неопределенности измерения, измерение с помощью линейной шкалы | |||||

Упрощенный метод | |||||

Улучшенные производственные условия | |||||

Составляющие | Параметр | Единица | U | Единица | Формула |

Прибор | |||||

Длина измерения | 1751,000 | мм | |||

Погрешность калибровки | 1,8 | мкм | |||

U | 1,8 | мкм | А.1 | ||

Настройка | |||||

Настройка луча | |||||

Выравнивание, принятое | 0,500 | мм | |||

Длина измерения | 1751,000 | мм | |||

U | 0,0 | мкм | А.4 | ||

Компенсация температуры обрабатываемой детали | |||||

Длина измерения | 1751,000 | мм | |||

Коэффициент теплового расширения | 12,000 | мкм/(м·°С) | |||

Отклонение от 20°С, максимум | 1,000 | °С | |||

Измерение температуры | |||||

Отклонение, максимум | 0,050 | °С | |||

U | 0,6 | мкм | А.5 | ||

U | ноль, прибор приобретает температуру станка | ||||

Диапазон ошибки | 2,000 | мкм/(м·°С) | |||

U | 2,000 | °С | |||

U | 2,1 | мкм | А.7 | ||

E | 2,1 | мкм | А.8 | ||

E | 1,700 | мкм | |||

U | 1,0 | мкм | А.9 | ||

U | 2,0 | мкм | А.11 | ||

U | 0,9 | мкм | А.12 | ||

U | 2,2 | мкм | А.14 | ||

U | 3,5 | мкм | А.15 | ||

U | 3,5 | мкм | А.16 | ||

U | 4,1 | мкм | А.19 | ||

Таблица А.8 - Пример коррекции значений повторяемости вследствие неопределенности, вызванной изменениями условий окружающей среды

Измерение позиционирования | |||||

Коррекция значений вследствие U | |||||

Параметры | Единица измерения | U | Единица измерения | Формула | |

E | |||||

E | 1,700 | мкм | |||

U | 1,0 | мкм | А.9 | ||

Коррекция значений повторяемости | Без коррекции | С коррекцией | |||

R+ в соответствии с таблицей 2, типовые результаты | 2,98 | 2,18 | мкм | А.10 | |

R- в соответствии с таблицей 2, типовые результаты | 2,55 | 1,53 | мкм | А.10 | |

s+ (в позиции 9) для R в соответствии с таблицей 2, типовые результаты | 0,746 | 0,544 | мкм | А.10 | |

s- (в позиции 9) для R в соответствии с таблицей 2, типовые результаты | 0,638 | 0,383 | мкм | А.10 | |

В (в позиции 9) для R в соответствии с таблицей 2, типовые результаты | 3,9 | мкм | |||

R в соответствии с таблицей 2, типовые результаты | 6,7 | 5,8 | мкм | А.10 |

Приложение В

(справочное)

Ступенчатый цикл

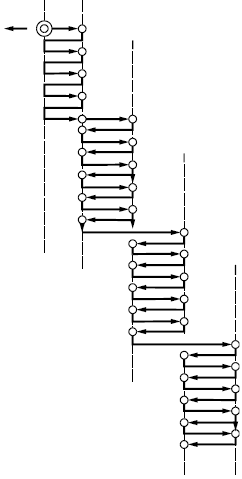

В настоящем приложении рассмотрено применение дополнительного цикла испытаний - ступенчатого цикла (см. рисунок В.1).

|

Рисунок В.1 - Ступенчатый цикл

Результаты испытаний, проведенных этим методом, могут отличаться от тех, которые получены при стандартном цикле, показанном на рисунке 1 (см. 5.3.2).

При стандартном цикле испытаний подход к крайней заданной позиции с противоположных сторон происходит с большой разницей временных интервалов (во времени). Однако при ступенчатом цикле подход к заданным позициям с обеих сторон происходит за меньшие временные интервалы, и между измерением первой и последней заданных позиций проходит больше времени.

Измерения в соответствии со стандартным циклом могут отражать тепловые воздействия, которые по-разному влияют на различные заданные позиции вдоль испытуемой оси. Здесь тепловые воздействия при измерениях могут отражаться как на зоне нечувствительности оси В, так и на повторяемости позиционирования R.

При ступенчатом цикле тепловые воздействия могут отражаться на диапазоне средней погрешности двунаправленного позиционного М, в то время как зона нечувствительности оси и повторяемость позиционирования будут лишь в небольшой степени подвергаться температурному состоянию станка.

Приложение С

(справочное)

Периодическая погрешность позиционирования

С.1 Общие положения

Периодические погрешности, такие как погрешности, связанные с шагом шарикового винта и с шагом линейного или углового датчиков положения, могут оказывать влияние на позиционирование осей, управляемых от ЧПУ.

В соответствии с 5.2 определение точности и повторяемости позиционирования оси станка с ЧПУ произведена в заданных позициях, которые выбираются добавлением случайного числа r к равномерно распределенным интервалам. Это применено для обеспечения того, что выбор периодической погрешности позиционирования из возможных периодических погрешностей был произведен правильно.

Настоящее приложение описывает испытания, которые могут быть проведены (что является предметом определенного соглашения между производителем/поставщиком и пользователем) для дальнейшего уточнения величины возможных периодических погрешностей, связанных с различными видами линейных и угловых пусковых систем и систем обратной связи позиционирования.

Для систем позиционирования с обратной связью, где датчик положения напрямую измеряет относительное смещение движущегося компонента, периодическая погрешность позиционирования имеет период, равный интервалу, который совпадает с шагом преобразователя (например, с расстоянием между линиями углового или линейного преобразователя или с длиной волны лазерного интерферометра) и может быть корректно выбран при помощи испытаний, описанных в С.2.