ГОСТ ISO 1985-2016

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАНКИ ПЛОСКОШЛИФОВАЛЬНЫЕ С ВЕРТИКАЛЬНЫМ ШПИНДЕЛЕМ И ПЕРЕДВИЖНЫМ СТОЛОМ

Условия испытаний. Испытания на точность

Surface grinding machines with vertical spindle and the mobile table. Test conditions. Testing of the accuracy

МКС 25.080.01

Дата введения 2018-07-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) на основе официального перевода на русский язык англоязычной версии указанного в пункте 5 стандарта, который выполнен Публичным акционерным обществом "Экспериментальный научно-исследовательский институт металлорежущих станков" (ПАО "ЭНИМС")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 31 августа 2016 г. N 90-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Грузия | GE | Грузстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркменистан | TM | Главгосслужба "Туркменстандартлары" |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 28 июня 2017 г. N 587-ст межгосударственный стандарт ГОСТ ISO 1985-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2018 г.

5 Настоящий стандарт идентичен международному стандарту ISO 1985:2015* "Условия испытаний плоскошлифовальных станков с вертикальным шпинделем и передвижным столом. Испытания на точность" ("Machine tools - Test conditions for surface grinding machines with vertical grinding wheel spindle and reciprocating table - Testing of the accuracy", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан Техническим комитетом по стандартизации ISO/TC 39 "Станки", Подкомитетом SC 2 "Условия испытаний металлорежущих станков".

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Май 2020 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

Целью настоящего стандарта является определение норм и правил, а также методов испытаний точности плоскошлифовальных станков нормальной точности общего назначения с вертикальным шлифовальным шпинделем и столом с поступательным перемещением.

Основной функцией таких станков является формирование плоских поверхностей на заготовках. Настоящий стандарт устанавливает нормы и правила испытаний для проверки геометрической точности станка, необходимой для выполнения основной функции, и повторяемости позиционирования осей в автоматическом режиме.

1 Область применения

Настоящий стандарт со ссылками на ISO 230-1 и ISO 230-7 устанавливает нормы и правила испытаний геометрической точности и испытания на точность обработки плоскошлифовальных станков нормальной точности общего назначения со столом, имеющим поступательное перемещение, и вертикальным шлифовальным шпинделем как с числовым программным (ЧПУ), так и с ручным управлением. Настоящий стандарт устанавливает допустимые отклонения, соответствующие вышеупомянутым испытаниям.

Настоящий стандарт не применяется к плоскошлифовальным станкам с неподвижными или поворотными столами или к станкам с продольным перемещением шлифовальной головки.

Настоящий стандарт касается только проверки геометрической точности станка и не применяется ни для эксплуатационной проверки станка (вибрации, посторонний шум, скачкообразное движение элементов и т.д.), ни для проверки характеристик станка (таких как скорости, подачи и т.д.), т.к. подобные проверки обычно выполняются до испытаний на точность. Настоящий стандарт содержит общепринятую терминологию для основных элементов станка и обозначения осей со ссылкой на [1].

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

ISO 230-1:2012, Test code for machine tools - Part 1: Geometric accuracy of operating under no-load or finishing conditions (Нормы и правила испытаний станков. Часть 1. Геометрическая точность станков, работающих на холостом ходу или в режиме чистовой обработки)

ISO 230-2, Test code for machine tools - Part 2: Determination of accuracy and repeatability of positioning numerically controlled axes (Нормы и правила испытаний станков. Часть 2. Определение точности и повторяемости позиционирования осей станков с числовым программным управлением)

ISO 230-7, Test code for machine tools - Part 7: Geometric accuracy of axes of rotation (Нормы и правила испытаний станков. Часть 7. Геометрическая точность осей вращения)

3 Терминология и обозначение осей

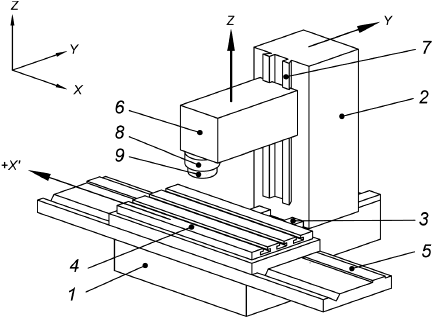

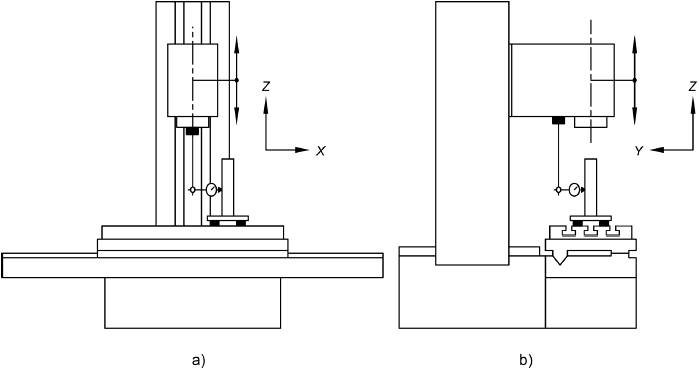

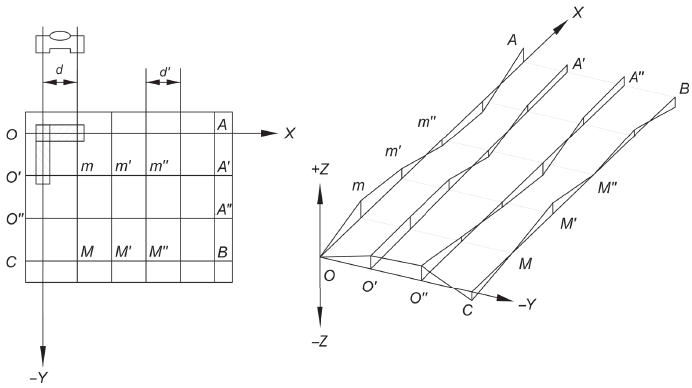

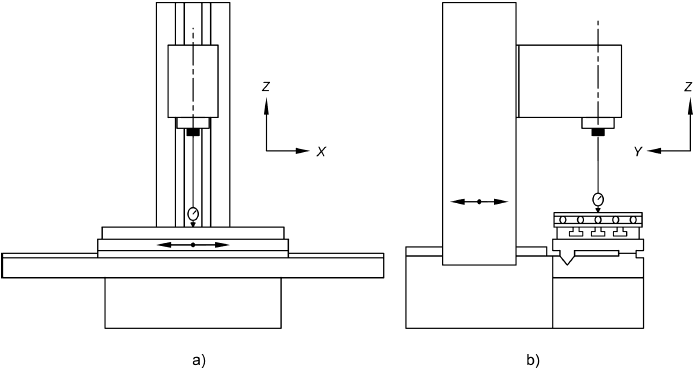

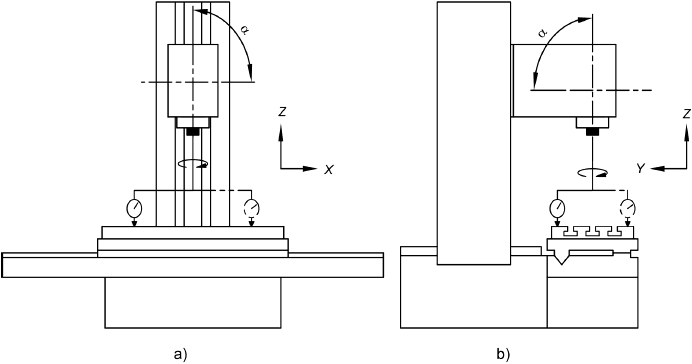

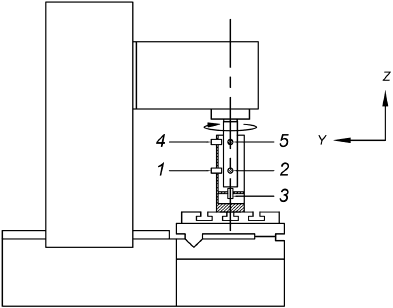

Терминология и обозначение осей по рисунку 1.

Примечание - В некоторых станках нет оси Y.

|

1 - станина; 2 - колонна (ось ); 3 - направляющие колонны; 4 - стол (ось

); 5 - направляющие стола; 6 - шлифовальная головка (ось

); 7 - направляющие шлифовальной головки; 8 - кожух шлифовального круга; 9 - шлифовальный круг

Рисунок 1 - Типовой пример плоскошлифовального станка с вертикальным шлифовальным шпинделем и столом с поступательным перемещением

4 Общие положения

4.1 Единицы измерения

В настоящем стандарте все линейные размеры, отклонения и соответствующие допуски выражены в миллиметрах; угловые размеры выражены в градусах, угловые отклонения и соответствующие допуски выражаются главным образом соотношениями, но в некоторых случаях для пояснения могут использоваться микрорадианы или угловые секунды. Следует использовать следующее выражение (1) для перевода углов или допусков:

![]() . (1)

. (1)

4.2 Ссылка на ISO 230-1, ISO 230-2 и ISO 230-7

При применении настоящего стандарта следует руководствоваться требованиями ISO 230-1 и ISO 230-7, особенно в части установки станка перед испытанием, прогревом шпинделей и других движущихся элементов, а также описания методов измерения и рекомендованной точности испытательного оборудования.

В разделе 5 в "Замечаниях" инструкции по проведению испытаний следуют после ссылки на соответствующий пункт/подпункт ISO 230-1 в случаях, когда проводимое испытание соответствует техническим требованиям. В испытаниях, содержащихся в приложении А, инструкции также следуют после ссылки на соответствующий пункт/подпункт ISO 230-2 и ISO 230-7 соответственно. Допуски даны для каждого испытания геометрической точности (см. G1-G12).

4.3 Установка станка по уровню

До проведения испытаний станок должна быть установлен по уровню в соответствии с рекомендациями производителя/поставщика (см. ISO 230-1, 6.1.2).

4.4 Последовательность испытаний

Последовательность, в которой представлены испытания, не определяет практический порядок испытаний. Для облегчения установки приборов или калибров испытания могут быть выполнены в любом порядке.

4.5 Необходимые испытания

При испытании станка не всегда необходимо или возможно проводить все испытания, приведенные в настоящем стандарте. Если испытания требуются для целей приемки, то выбор испытаний определенных элементов и/или свойств станка зависит от пользователя при условии согласования с производителем/поставщиком. Такие испытания должны быть четко указаны при заказе станка. Простая ссылка на настоящий стандарт для целей приемочных испытаний без уточнения проводимых испытаний и без соглашения о соответствующих расходах не может рассматриваться в качестве обязательства для любой стороны договора.

4.6 Средства измерений

Средства измерений, используемые для испытаний, описанных в разделе 5, являются только примерными. Могут применяться другие средства измерений такого же качества, имеющие такую же или меньшую погрешность измерения, измеряющие те же величины. Необходима ссылка на ISO 230-1, в разделе 5, в котором указана зависимость между погрешностями измерения и допусками.

4.7 Схемы измерения

Для упрощения рисунки в разделе 5 и приложении А иллюстрируют только один тип станка.

4.8 Коррекция с помощью программного обеспечения

Когда встроенные программные средства доступны для компенсации геометрических, позиционных, контурных и/или тепловых отклонений, их использование во время испытаний должно основываться на соглашении между производителем/поставщиком и пользователем с учетом назначения станка.

Использование компенсации с помощью программного обеспечения должно быть указано в протоколе испытаний.

Следует отметить, что при использовании компенсации с помощью программного обеспечения оси не должны быть зафиксированы для целей проведения испытания.

4.9 Минимальные допуски

Если допуск для испытания геометрической точности установлен для длины измерения, которая отличается от приведенной в настоящем стандарте, то допуск определяется с помощью пропорции (см. ISO 230-1, 4.1.2). Необходимо учитывать, что минимальное значение допуска составляет 0,005 мм.

4.10 Испытание точности обработки

Испытания точности обработки должны выполняться на чистовых режимах обработки.

5 Испытания геометрической точности

5.1 Линейные оси

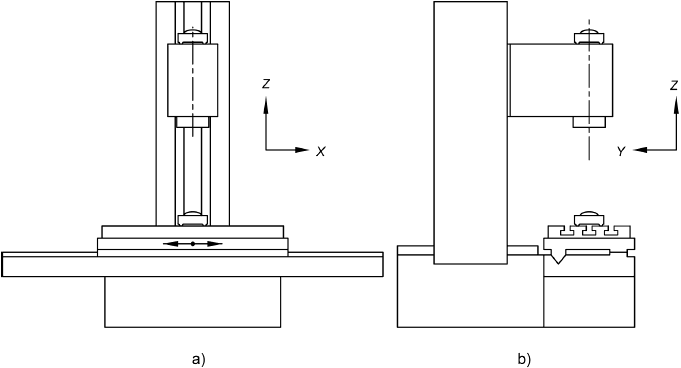

Проверка прямолинейности перемещения стола (ось | G1 | |

а) в вертикальной плоскости | ||

б) в горизонтальной плоскости | ||

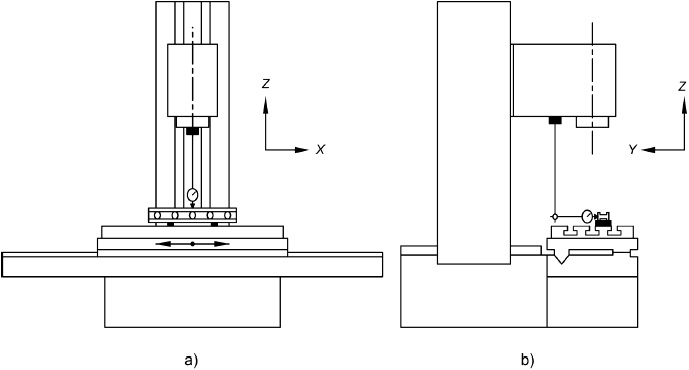

Схема измерений

| ||

Допуск для а) и b): 0,01 - для длин измерений до 1000. Для каждого увеличения длины на 1000 добавлять 0,01 к предыдущему допуску. Максимальный допуск: 0,025 | Измеренные отклонения а) b) | |

Средства измерений: эталонный образец прямолинейности, концевые меры длины и датчик линейного перемещения | ||

Замечания и ссылки на ISO 230-1, 3.4.8, 8.2.2.1 и 8.2.3 Установить датчик линейного перемещения на шлифовальную головку рядом со шпинделем. Настроить эталонный образец прямолинейности так, чтобы на каждом конце длины измерения показания были примерно одинаковыми. Произвести перемещение по оси Примечание - Установка эталонного образца прямолинейности может повлиять на результат испытания. | ||

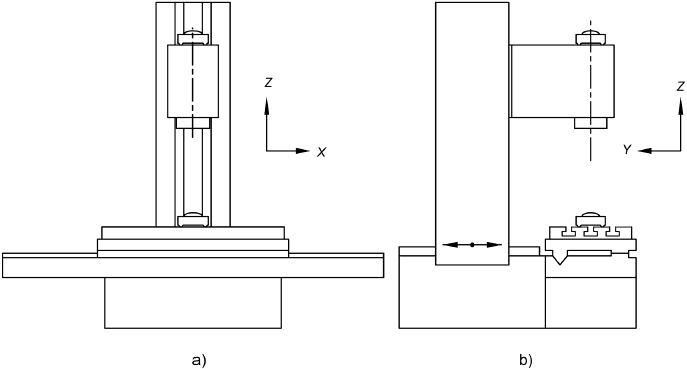

Проверка прямолинейности перемещения стойки (ось | G2 | |

плоскости | ||

Схема измерений

| ||

Допуск 0,01 - для длин измерений до 1000. Для каждого увеличения длины на 1000 добавлять 0,01 к предыдущему допуску. Максимальный допуск: 0,025 | Измеренные отклонения | |

Средства измерений: эталонный образец прямолинейности, концевые меры длины и датчик линейного перемещения | ||

Замечания и ссылки на ISO 230-1, 3.4.8, 8.2.2.1 и 8.2.3 Установить датчик линейного перемещения на шлифовальную головку рядом со шпинделем. Настроить эталонный образец прямолинейности так, чтобы на каждом конце длины измерения показания были примерно одинаковыми. Произвести перемещение по оси | ||

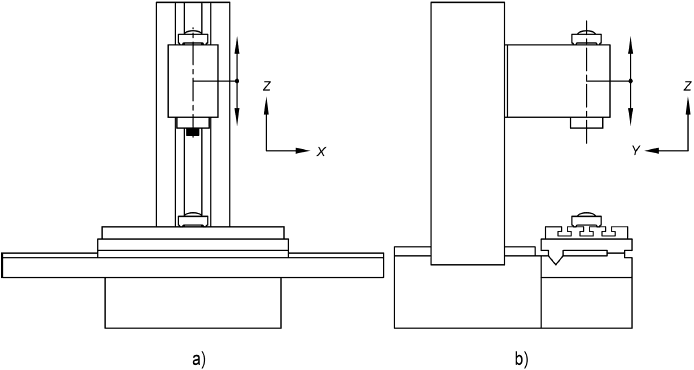

Проверка прямолинейности вертикального перемещения шлифовальной головки (ось | G3 | |

а) в вертикальной плоскости | ||

б) в вертикальной плоскости | ||

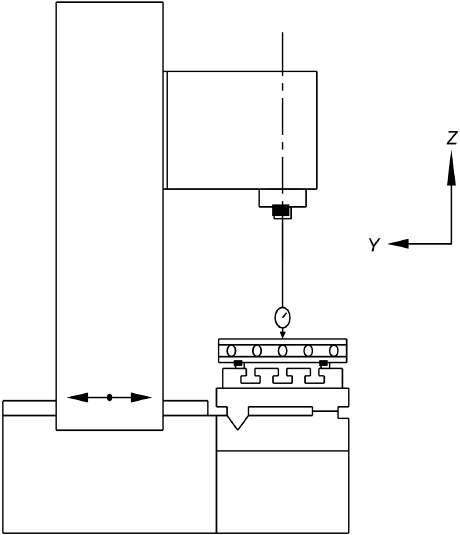

Схема измерений

| ||

Допуск Для а) и б) 0,02 для длины измерения 300 | Измеренные отклонения а) b) | |

Средства измерений: датчик линейного перемещения и эталонный образец прямолинейности или оптические средства измерений | ||

Замечания и ссылки на ISO 230-1, 3.4.8, 8.2.2.1 и 8.2.3 Установить датчик линейного перемещения на шлифовальную головку рядом со шпинделем. Установить эталонный образец прямолинейности параллельно оси Произвести перемещение по оси | ||

Проверка отклонения от перпендикулярности вертикального перемещения шлифовальной головки (ось | G4 | |

а) перемещения по оси | ||

б) перемещения по оси | ||

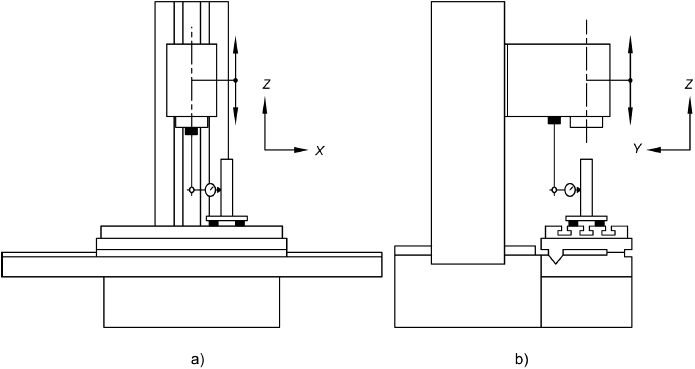

Схема измерений

| ||

Допуск Для а) и б) 0,05/1000 (0,015/300) | Измеренные отклонения а) b) | |

Средства измерений: эталонный образец прямолинейности, поверочная плита, концевые меры длины и датчик линейного перемещения или оптические средства измерений | ||

Замечания и ссылки на ISO 230-1, 3.6.7, 10.3.2.2 и 10.3.2.5 Установить поверочную плиту на стол и отрегулировать ее таким образом, чтобы ее поверхность была параллельна осям а) установить датчик линейного перемещения напротив эталонного образца прямолинейности в направлении б) повторить проверку таким же образом в направлении | ||

Проверка угловых отклонений перемещения стола (ось | G5 | |

а) в вертикальной плоскости | ||

б) в вертикальной плоскости | ||

(Для станков, у которых шпиндель шлифовального круга не установлен в той же плоскости) | ||

Схема измерений

| ||

Допуск а) 0,04/1000 б) 0,02/1000 | Измеренные отклонения а) b) | |

Средства измерений: прецизионный уровень или оптические средства измерений угловых отклонений | ||

Замечания и ссылки на ISO 230-1, 3.6.7, 10.3.2.2 и 10.3.2.5 Уровень или другой инструмент необходимо установить в продольном направлении для а) и перпендикулярно для б): 1) на первых 300 мм поверхности стола; 2) по центру стола; 3) на последних 300 мм поверхности стола. Когда перемещение по оси Эталонный уровень (если используется) необходимо разместить на шпиндельной головке, а шпиндельная головка должна находиться посередине диапазона перемещений. Измерения необходимо проводить в ряде положений, равномерно расположенных по длине перемещения. Необходимо указать разницу между максимальным и минимальным показанием двух направлений как для измерения по центру стола, так и для измерений на краях стола | ||

Проверка углового отклонения при перемещении стойки (ось | G6 | |

а) в вертикальной плоскости | ||

б) в вертикальной плоскости | ||

Схема измерений

| ||

Допуск а) 0,02/1000 б) 0,04/1000 | Измеренные отклонения а) b) | |

Средства измерений: прецизионный уровень или оптические средства измерений угловых отклонений | ||

Замечания и ссылки на ISO 230-1, 3.4.16, 8.4.2.1, 8.4.2.2 и 8.4.3 Уровень или другой инструмент необходимо установить перпендикулярно для а) и в продольном направлении для б). Если перемещение по оси Эталонный уровень (если используется) необходимо разместить на столе, а шпиндельная головка должна находиться посередине диапазона перемещений. Измерения необходимо проводить в ряде положений, равномерно расположенных по длине перемещения. Необходимо отметить разницу между максимальным и минимальным показанием двух направлений как для измерения по центру стола, так и для измерений на краях стола | ||

Проверка угловых отклонений вертикального перемещения шлифовальной головки (ось | G7 | |

а) в вертикальной плоскости | ||

б) в вертикальной плоскости | ||

Схема измерений

| ||

Допуск а) 0,02/1000 б) 0,04/1000 | Измеренные отклонения а) b) | |

Средства измерений: прецизионный уровень или оптические средства измерений угловых отклонений | ||

Замечания и ссылки на ISO 230-1, 3.4.16, 8.4.2.1, 8.4.2.2 и 8.4.3 Уровень или другой инструмент необходимо установить в направлении Когда перемещение по оси Эталонный уровень (если используется) необходимо разместить на столе. Измерения необходимо проводить в ряде положений, равномерно расположенных по длине перемещения. Необходимо отметить в протоколе испытания разницу между максимальным и минимальным показаниями | ||

5.2 Стол

Проверка плоскостности поверхности стола | G8 | |

Схема измерений

| ||

Допуск Для каждого увеличения длины на 1000 добавлять 0,01 к предыдущему допуску. Максимальный допуск: 0,04. Локальный допуск: 0,005 по поверхности измерительной области 300х300 | Измеренные отклонения | |

Средства измерений: эталонный образец прямолинейности и концевые меры длины, или прецизионный уровень, или оптические средства измерений | ||

Замечания и ссылки на ISO 230-1, 12.2.4.2, 12.4.2.1 и 12.2.5 Установить стол по центру перемещений по осям Измерение необходимо начать с точки Отклонение от плоскостности рассчитывается в соответствии с ISO 230-1, 12.2.4.2 и указывается в отчете об испытании. Если станок оборудован магнитной плитой, то испытание может проводиться на ее поверхности | ||

Проверка параллельности поверхности стола (стол) и: | G9 | |

а) его перемещения [ось | ||

б) перемещения стойки шпиндельной головки или стола [ось | ||

(Только для станков, имеющих такое перемещение) | ||

Схема измерений

| ||

Допуск а) Максимальный допуск: 0,030. Локальный допуск: 0,003 для любой измерительной длины 300; б) где | Измеренные отклонения а) b) | |

Средства измерений: датчик линейного перемещения и эталонный образец прямолинейности | ||

Замечания и ссылки на ISO 230-1, 3.6.5 и 12.3.2.5 Установить датчик линейного перемещения на шпиндельную головку так, чтобы его измерительный наконечник примерно совпадал с осью шлифовального шпинделя. Если непосредственное измерение поверхности стола затруднено, например, в связи с наличием | ||

5.3 Шпиндель

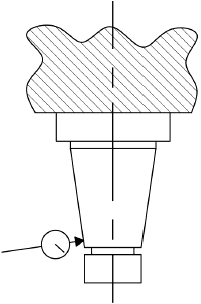

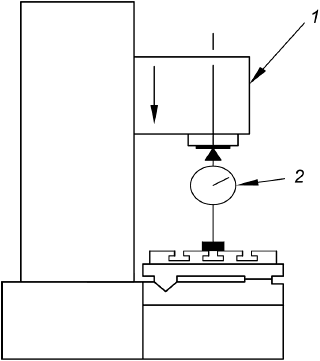

Проверка биения переднего конца шлифовального шпинделя | G10 | |

Схема измерений

| ||

Допуск 0,005 | Измеренные отклонения | |

Средства измерений: датчик линейного перемещения | ||

Замечания и ссылки на ISO 230-1, 3.9.7 и 12.5.3 Рекомендуется установить измерительный наконечник датчика линейного перемещения перпендикулярно проверяемой поверхности. Рекомендуется проводить проверку на разных концах конуса. Необходимо, чтобы шлифовальный шпиндель вращался на низкой скорости. Примечание - Для сопоставимых результатов см. приложение A, AR1. | ||

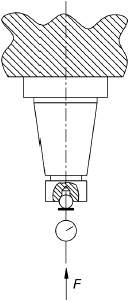

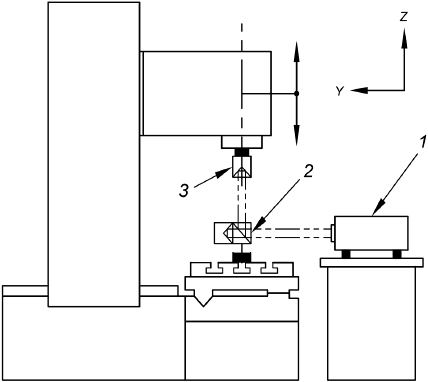

Проверка осевой погрешности вращения шлифовального шпинделя | G11 | |

Схема измерений

| ||

Допуск 0,005 | Измеренные отклонения | |

Средства измерений: датчик линейного перемещения | ||

Замечания и ссылки на ISO 230-1, 3.9.7 и 12.5 Осевая сила Рекомендуется, чтобы линия действия измерительного наконечника датчика линейного перемещения совпадала с осью шпинделя. Примечание - Для сопоставимых результатов см. приложение A, AR1 | ||

Проверка отклонения от перпендикулярности оси шлифовального шпинделя и: | G12 | |

а) перемещения по оси | ||

б) перемещения по оси | ||

(Для станков без настройки шлифовального шпинделя в этой плоскости) | ||

Схема измерений

| ||

Допуск Для а) и б) 0,033/1000 (0,01/300 _______________

| Измеренные отклонения а) b) | |

Средства измерений: датчик линейного перемещения | ||

Замечания и ссылки на ISO 230-1, 10.3.3 Испытание а) можно выполнить, взяв за основу G1 а). Испытание b) можно выполнить, взяв за основу G2 а). Стол находится в центральном положении. Ось Эталонный образец прямолинейности необходимо установить параллельно оси Значение угла | ||

6 Испытания точности позиционирования

6.1 Позиционирование линейных осей с автоматическим или ручным управлением (без ЧПУ)

Проверка повторяемости конечного подхода и позиционирования при | Р1 | |

перемещении по оси | ||

а) повторяемость конечного подхода; | ||

б) подача и позиционирование с минимальным шагом. | ||

Примечание - Данное испытание применяется только к станкам, оборудованным для выполнения операций врезной подачи. | ||

Схема измерений

| ||

Допуск а) 0,003 б) 0,005 | Измеренные отклонения | |

Средства измерений: датчик линейного перемещения | ||

Замечания и ссылки на ISO 230-1, 3.4.7 и 8.3 Датчик линейного перемещения устанавливают на столе напротив шлифовальной головки (переднего конца шпинделя) таким образом, чтобы измерить относительное смещение между шпинделем и столом: а) провести пять последовательных испытаний позиционирования шлифовальной головки, перемещение, полученное путем быстрого и следующего за ним медленного подхода. Необходимо указать в отчете диапазон пяти измерений; б) позиционирование приращениями в пяти позициях в направлении Максимальную разницу пяти шаговых показаний необходимо указать в отчете | ||

6.2 Позиционирование линейных осей с ЧПУ

Проверка точности, повторяемости и разности погрешностей позиционирования | P2 | |||||

при двустороннем подходе при перемещении по оси | ||||||

Схема измерений

| ||||||

Допуск | Длина измерения | Измеренное отклонение | ||||

|

|

| ||||

Двунаправленная точность позиционирования |

| 0,022 | 0,025 | 0,032 | ||

Однонаправленная точность позиционирования |

| 0,006 | 0,008 | 0,010 | ||

Двунаправленная повторяемость |

| 0,012 | 0,015 | 0,018 | ||

Зона нечувствительности оси |

| 0,010 | 0,010 | 0,012 | ||

Средняя зона нечувствительности оси |

| 0,006 | 0,006 | 0,008 | ||

Систематическое отклонение двунаправленного позиционирования |

| 0,015 | 0,018 | 0,023 | ||

Среднее систематическое отклонение двунаправленного позиционирования оси |

| 0,010 | 0,012 | 0,015 | ||

Средства измерений: лазерное измерительное оборудование или стандартная линейная шкала и микроскоп | ||||||

Замечания и ссылки на ISO 230-1, 8.3 и ISO 230-2 Стандартная линейная шкала или лучевая ось лазерного измерительного оборудования должна быть установлена параллельно испытуемой оси. Как правило, для позиционирования применяется быстрая подача, однако по согласованию между пользователем и производителем/поставщиком может применяться произвольно выбранная подача | ||||||

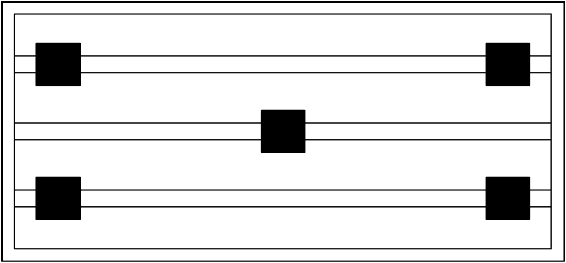

7 Испытания точности обработки

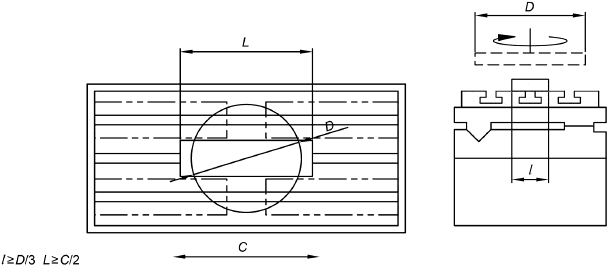

Шлифование пяти цилиндрических или прямоугольных испытательных образцов | М1 | |

Проверка толщины испытательных образцов, обработанных в разных позициях стола | ||

Схема измерений

Результат проверки После шлифования испытательные образцы должны иметь одинаковую толщину | ||

Допуск 0,005 при расстоянии между образцами 300. Добавлять 0,01 при каждом увеличении расстояния между образцами на 1000. Максимальный допуск: 0,05 | Измеренные отклонения | |

Средства измерений: датчик линейного перемещения или толщиномер | ||

Замечания и ссылки на ISO 230-1, В.1 Перед проведением испытания необходимо прошлифовать те поверхности образцов, которые контактируют со столом. Образцы устанавливают следующим образом: - один по центру стола; - по одному в четырех углах стола. В качестве обрабатываемого материала образцов рекомендуется чугун или сталь. Необходимо, чтобы образцы имели одинаковую твердость и были должным образом закреплены на столе. Размеры рабочих поверхностей образцов должны быть как можно меньше, например, квадрат 50х50 или диаметр 50 | ||

Шлифование прямоугольного образца за один проход. | М2 | |

При первом испытании образец устанавливают в центральной позиции стола. | ||

При дальнейших испытаниях образцы могут быть установлены в каждом из четырех углов стола. | ||

Проверка плоскостности образца(ов) | ||

Схема измерений

Проверка плоскостности образца(ов) | ||

Допуск 0,005 для длины измерения 300. Максимальный допуск: 0,03 | Измеренные отклонения | |

Средства измерений: датчик линейного перемещения | ||

Замечания и ссылки на ISO 230-1, В.1 Образец закрепляется на столе механически. Жесткость образца должна быть такой, чтобы при его фиксации не возникала деформация. В качестве обрабатываемого материала образцов рекомендуется чугун или сталь. Прошлифовать верхнюю поверхность образца. Затем перевернуть и закрепить образец с противоположной стороны (т.е. шлифованная поверхность будет базовой поверхностью, касающейся стола) в той же самой позиции. Прошлифовать образец и измерить его толщину на длине образца Пусть максимальная разница толщины будет плоскостностью. Для дополнительных испытаний закрепить тот же самый образец в каждом из четырех углов стола с той же самой базовой поверхностью, контактирующей со столом. Для каждой позиции прошлифовать образец и измерить его толщину на длине образца | ||

Приложение А

(справочное)

Проверка точности осей вращения

Погрешность перемещения вокруг оси вращения шлифовального шпинделя: | AR1 | ||||

а) осевая погрешность перемещения | |||||

б) погрешность перемещения вследствие наклона | |||||

Схема измерений

| |||||

Допуск | Измеренные | ||||

при долях от максимальной скорости | 10% | 50% | 100% | ||

а) общее значение осевой погрешности перемещения | 0,010 | 0,014 | 0,020 | ||

б) общее значение погрешности перемещения вследствие наклона | 0,040/1000 | 0,060/1000 | 0,080/1000 | ||

Если минимальная скорость более 10% от максимальной скорости, то шпиндель должен работать на минимальной скорости | |||||

Средства измерений: контрольная оправка, бесконтактные датчики и прибор для угловых измерений или две прецизионные сферы, расположенные с небольшим эксцентриситетом по отношению к средней линии шпинделя, и бесконтактные датчики | |||||

Замечания и ссылки на ISO 230-7 Настоящее испытание является испытанием шпинделя с вращением в направлении повышенной чувствительности (5.3). После установки измерительного инструмента шпиндель должен быть разогрет на скорости 50% от максимальной в течение 10 мин, если другое не согласовано между производителем/поставщиком и пользователем. Общая погрешность перемещения описана в ISO 230-7, 3.5.1, значение общей погрешности перемещения - в ISO 230-7, 3.8.3. Измерения должны выполняться следующим образом: а) общая осевая погрешность перемещения Измерение осевой погрешности перемещения описано в ISO 230-7, 5.3.4. Для осевой погрешности перемещения б) общая погрешность перемещения вследствие наклона Измерение погрешность перемещения вследствие наклона описано в ISO 230-7, 5.3.3. Погрешность перемещения вследствие наклона также можно измерить с помощью двух бесконтактных датчиков (см. ISO 230-7, 5.3.3.2 и 5.3.3.3). | |||||

Для погрешности перемещения вследствие наклона Для этих испытаний должны быть указаны следующие параметры: - радиальные, осевые или торцевые положения, в которых проводятся измерения; - название всех используемых образцов, позиций и приспособлений; - расположение измерительной установки; - положение всех ступеней линейного или вращательного позиционирования, которые связаны с испытуемым устройством; - угол направления повышенной чувствительности, например, осевой, радиальный или промежуточный углы, если применимо; - представление результатов измерений, например значение погрешности перемещения, полярная диаграмма, временная диаграмма, частотная диаграмма; - скорость вращения шпинделя (нулевая для статической погрешности перемещения); - время в секундах или число оборотов шпинделя; - соответствующие процедуры прогрева и обкатки; - частотная характеристика контрольно-измерительных приборов, данная в герцах или циклах на оборот, включая спад частотной характеристики электронных фильтров. В случае применения цифровых контрольно-измерительных приборов указать разрешение по перемещению и частоту отсчетов; - структурная цепь, включая положение и ориентацию датчиков относительно корпуса шпиндельной бабки, из которого сообщают о погрешности перемещения, заданные объекты, по отношению к которым расположены оси шпинделя и исходная система координат, а также элементы, соединяющие эти объекты; - время и дата измерения; - тип и состояние калибровки всех измерительных приборов; - другие условия эксплуатации, которые могут повлиять на измерения, например температура окружающей среды | |||||

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного или национального стандарта |

ISO 230-1:2012 | - | *, |

ISO 230-2 | IDT | ГОСТ ISO 230-2-2016 "Нормы и правила испытаний станков. Часть 2. Определение точности и повторяемости позиционирования осей станков с числовым программным управлением" |

ISO 230-7 | - | * |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - ITD - идентичный стандарт. | ||

________________

В Российской Федерации действует ГОСТ Р ИСО 230-1-2010 "Испытания станков. Часть 1. Методы измерения геометрических параметров", идентичный ISO 230-1:1996.

Библиография

[1] | ISO 841:2001 | Industrial automation systems - Physical device control - Coordinate system and motion nomenclature (Системы промышленной автоматизации и интеграции. Числовое программное управление станков. Системы координат и обозначение перемещений) |

УДК 621.9.02-434.5:006.354 | МКС 25.080.01 |

Ключевые слова: станки плоскошлифовальные, геометрическая точность, методы проверок, средства измерений, схема измерений, отклонение, допуск, датчик линейного перемещения, оптические средства измерений, поверочная плита | |

Электронный текст документа

и сверен по:

, 2020