ГОСТ 8.336-78

Группа Т88.5*

__________________________

* В указателе "Национальные

стандарты" 2005 г. группа Т88.1. -

Примечание "КОДЕКС".

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Государственная система обеспечения единства измерений

МАШИНЫ ОПТИКО-МЕХАНИЧЕСКИЕ ТИПA ИЗМ ДЛЯ ИЗМЕРЕНИЯ ДЛИН

Методы и средства поверки

State system for ensuring the uniformity of measurements.

UЗM-type optical mechanical length measuring machines.

Methods and means of calibration

Дата введения 1980-07-01

РАЗРАБОТАН Государственным комитетом СССР по стандартам

ИСПОЛНИТЕЛИ

И.Г.Соур, Т.И.Дмитриева

ВНЕСЕН Государственным комитетом СССР по стандартам

Член Госстандарта В.И.Кипаренко

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 29 декабря 1978 года N 3581

ВЗАМЕН ГОСТ 13008-67

Настояний стандарт распространяется на оптико-механические машины типа ИЗМ (далее - машины), выпускаемые по ГОСТ 10875-76, и устанавливает методы и средства их первичной и периодической поверок.

По методике настоящего стандарта допускается поверять измерительные машины типа ИЗМ с аналогичными параметрами, находящиеся в эксплуатации и выпущенные до введения в действие ГОСТ 10875-76.

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ

1.1. При проведении поверки должны быть выполнены операции и применены средства поверки, указанные в таблице.

Наименование операции | Номера пунктов стандарта | Средства поверки и их нормативно-технические характеристики | Обязательность проведения операции при | |

выпуске | эксплуатации и хранении | |||

Внешний осмотр | 3.1 | - | Да | Да |

Опробование | 3.2 | - | Да | Да |

Определение метрологических параметров: | 3.3 | - | ||

проверка измерительных наконечников | 3.3.1 | По ГОСТ 11007-66 | Да | Нет |

проверка измерительного устройства | 3.3.2 | По ГОСТ 8.270-77 | Да | Да |

определение изменения показаний при зажиме стопорных винтов пиноли и микроподачи измерительной бабки | 3.3.3 | - | Да | Да |

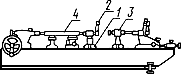

определение изменения показаний измерительного устройства при нажатии на измерительный стержень пиноли в направлении, перпендикулярном к оси стержня, с усилием 2 Н | 3.3.4 | Граммометр с ценой деления 10 сН, диапазоном измерения 5-300 сН и погрешностью не более 10 сН или динамометрическое приспособление, отградуированное на усилие 2 Н (см. справочное приложение 1, черт.1). Плоскопараллельная концевая мера длины размером 8-20 мм 2-го класса по ГОСТ 9038-73 | Да | Да |

определение разности между минимальными показаниями при повторных регулировках взаимного положения наконечников измерительного устройства и пиноли | 3.3.5 | - | Да | Да |

проверка несоосности посадочных отверстий под пиноль и измерительное устройство | 3.3.6 | Калибр для контроля несоосности (см. справочное приложение 1, черт.2) | Да | Нет |

проверка непараллельности осей посадочных отверстий бабок направлению их перемещения | 3.3.7 | Индикатор с ценой деления 0,01 мм по ГОСТ 577-68 или по ГОСТ 5584-75; кронштейн для крепления индикатора и зеркала (см. справочное приложение 1, черт.3); калибр для контроля несоосности (см. справочное приложение 1, черт.2) | Да | Нет |

проверка параллакса штрихов стомиллиметровой шкалы относительно изображения каждого двойного штриха метровой шкалы | 3.3.8 | Диоптрийная трубка увеличением 2-4 | Да | Да |

проверка усилия сдвига верхней части стола | 3.3.9 | Граммометр с ценой деления 10 сН, диапазоном измерения 5-50 сН и погрешностью не более 10 сН или динамометр с ценой деления 10 сН, диапазоном измерения 0-50 сН и погрешностью не более 10 сН; брусковый уровень 100-0,15 по ГОСТ 9392-75 | Да | Нет |

определение непрямолинейности перемещения бабок по направляющим станины | 3.3.10 | Автоколлиматор типа АК-1У с ценой деления шкалы 1 по ГОСТ 11899-77; кронштейн для крепления индикатора и зеркала (см. справочное приложение 1, черт.3) | Да | Нет |

определение положения биссектрисы угла между осями роликов относительно оси пиноли, биения и люфта роликов люнетов | 3.3.11 | Индикатор с ценой деления 0,01 мм по ГОСТ 557-68 или по ГОСТ 5584-75; щуп номинальным размером 0,05 мм 2-го класса по ГОСТ 882-75; штатив Ш-1-8 по ГОСТ 10197-70 | Да | Да |

определение размаха показаний при измерении наружных и внутренних размеров | 3.3.12 | Образцовая плоскопараллельная концевая мера длины размером 200 мм 4-го разряда по ГОСТ 8.166-75; кольцо диаметром от 13,5 до 15 мм по ГОСТ 14865-78 | ||

определение отклонений от номинального расположения отметок шкал | 3.3.13 | Образцовые плоскопараллельные концевые меры длины размером 20, 40, 60, 80, 100 мм 3-го разряда и размером 100, 200, 300, 400, 500, 600, 700, 800, 900 и 1000 мм 4-го разряда по ГОСТ 8.166-75; вспомогательная бабка; жесткий упор; микрометрические нутрометры по ГОСТ 10-75; термометры с ценой деления 0,1 °С по ГОСТ 2045-71 | Да | Да |

1.2. Допускается применять другие вновь разработанные или находящиеся в применении средства поверки, прошедшие метрологическую аттестацию в органах государственной метрологической службы и удовлетворяющие по точности требованиям настоящего стандарта.

2. УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К НЕЙ

2.1. При проведении поверки должны быть соблюдены следующие условия.

Температура помещения, в котором проводят поверку машин, должна быть 20±1 °С при относительной влажности воздуха, не превышающей 80%.

Изменение температуры воздуха в помещении в течение часа и разность температур машины и меры, применяемой при поверке, должна быть не более 0,1 °С.

Если пределы измерения машины превышают 1 м, то для измерения температуры воздуха применяют три термометра, располагая их над машиной у ее начала, конца и середины.

2.2. Перед поверкой машина и средства поверки должны быть приведены в рабочее состояние в соответствии с документацией по эксплуатации и выдержаны в помещении, где проводят поверку, не менее 10 ч. Образцовые концевые меры длины следует располагать на станине поверяемой машины или на металлической плите.

3. ПРОВЕДЕНИЕ ПОВЕРКИ

3.1. Внешний осмотр

При внешнем осмотре должно быть установлено соответствие машины следующим требованиям:

на наружных поверхностях машины не должно быть следов коррозии и механических повреждений, влияющих на эксплуатационные свойства;

надписи и штрихи должны быть выполнены четко, не должно наблюдаться искривления изображений штрихов;

штрихи и цифры метровой и стомиллиметровой шкал должны быть видимы резко и отчетливо в пределах 0,5 мм от центра поля зрения; в остальной части поля зрения допускается менее резкое изображение штрихов;

в поле зрения не должно быть рефлексов и бликов, мешающих отсчету и наблюдению;

на любом участке шкалы черная ахроматическая полоса интерференции белого света должна быть прямолинейной и параллельной штрихам шкалы (в случае, когда в комплект машины входит дополнительная бабка с трубкой контактного интерферометра). При начальном положении измерительного стержня трубки интерферометра черная ахроматическая полоса должна быть вне шкалы, а цветные полосы интерференции белого света должны быть видны в поле зрения. При установке окуляра на резкое изображение шкалы изображение черной ахроматической полосы также должно быть резким.

3.2. Опробование

При опробовании проверяют взаимодействие узлов машин.

3.2.1. При установке индексов обеих бабок по штрихам наружных вспомогательных шкал соответствующие им изображения штрихов стомиллиметровой и метровой шкал должны наблюдаться в середине поля зрения микроскопа. Допускается отклонение от середины поля зрения ±0,3 мм.

3.2.2. Освещенность поля зрения микроскопа должна быть равномерной на интервалах шкалы до 2000 мм. При установке пинольной бабки на размер свыше 2000 мм допускается потемнение по краям поля зрения, не превышающим 0,5 мм на участке шкалы до 3000 мм и 0,7 мм на участке шкалы 3000-4000 мм.

3.2.3. Измерительная и пинольная бабки должны легко перемещаться по направляющим станины и иметь плавный ход.

3.2.4. Пределы перемещения измерительной бабки должны быть не менее 102 мм. При закреплении устройства грубой подачи измерительной бабки микрометрический винт должен обеспечивать плавное движение бабки в обе стороны.

3.2.5. Винт микрометрической подачи пиноли должен вращаться без ощутимого люфта на всем пределе его рабочего хода и обеспечивать равномерное и плавное осевое перемещение измерительного наконечника, а также плавное перемещение шкалы измерительного устройства в обе стороны (при контакте наконечников обеих бабок).

3.2.6. Изображения всех двойных штрихов метровой шкалы должны быть параллельны штрихам стомиллиметровой шкалы и полностью перекрывать их. Непараллельность, заметная на глаз, не допускается.

3.2.7. Ось стомиллиметровой шкалы должна совпадать с направлением перемещения измерительной бабки. Перекос шкалы в горизонтальной плоскости допускается не более 0,02 мм на 100 мм (трехкратной ширины штриха стомиллиметровой шкалы). Перекос шкалы в вертикальной плоскости не должен вызывать заметного параллакса.

3.2.8. Диапазон показаний диоптрийной шкалы окуляра отсчетного устройства должен быть не менее ±5 диоптрий.

3.2.9. Предметный стол и люнеты должны устанавливаться и закрепляться стопорными винтами в любом требуемом положении.

3.2.10. Предметный стол в вертикальном направлении должен перемещаться без ощутимого люфта, все установочные движения стола должны осуществляться плавно, верхняя часть предметного стола должна перемещаться без ощутимого люфта.

3.2.11. Микрометрическое перемещение люнетов по высоте и в горизонтальной плоскости должно осуществляться плавно, ход роликов должен быть равномерным.

3.3. Определение метрологических параметров

3.3.1. Измерительные наконечники машин проверяют методами, указанными в ГОСТ 11007-66.

При периодической поверке машин проверяют надежность крепления наконечников и отсутствие дефектов на измерительных поверхностях. Измерительные наконечники должны соответствовать требованиям, указанным в ГОСТ 11007-66 для наконечников 1-го класса.

3.3.2. Измерительное устройство с окулярным отсчетом проверяют методами, указанными в ГОСТ 8.270-77. Измерительное устройство с окулярным отсчетом должно соответствовать требованиям ГОСТ 5405-75.

При наличии в комплекте машины дополнительной бабки с трубкой контактного интерферометра ее проверяют методами, указанными в ГОСТ 8.270-77. Основную погрешность трубки интерферометра определяют по восьми парам концевых мер длины 2-го разряда на участках шкалы от 0 до плюс 20 делений и от 0 до минус 20 делений при цене деления шкалы 0,05 мкм и на участках шкалы от 0 до плюс 50 делений и от 0 до минус 50 делений при цене деления шкалы 0,2 мкм.

Трубка контактного интерферометра должна соответствовать следующим требованиям.

Измерительное усилие должно быть 1,9-2,1 Н. Колебание измерительного усилия не должно быть более 0,1 Н.

Изменение показаний при нажатии на измерительный стержень трубки интерферометра в направлении, перпендикулярном к оси стержня, с усилием 2 Н не должно быть более 0,3 мкм, после снятия усилия и арретирования - 0,02 мкм.

Размах показаний трубки интерферометра не должен быть более 0,02 мкм.

Основная погрешность трубки интерферометра не должна быть более

![]() мкм,

мкм,

где - число делений шкалы от нулевого штриха;

- цена деления шкалы, мкм;

- длина волны света, пропускаемого светофильтром интерферометра, мкм;

- погрешность измерения длины волны, указанная в аттестате, мкм.

3.3.3. Для определения изменения показаний при зажиме стопорных винтов микропередачи измерительной и пинольной бабок сферические измерительные наконечники приводят в соприкосновение и устанавливают их регулировочными винтами пиноли в положение для измерения.

Наблюдают изменение показаний измерительного устройства при введении в действие поочередно зажимных винтов пиноли и микроподачи измерительной бабки. Изменение показаний при зажиме каждого стопорного винта не должно превышать значений, указанных в ГОСТ 10875-76.

3.3.4. Для определения изменения показаний измерительного устройства при нажатии на измерительный стержень пиноли в направлении, перпендикулярном к оси стержня, с усилием 2 Н между сферическими наконечниками помещают концевую меру. Отсчетное устройство устанавливают на показание, близкое к нулевому.

К измерительному наконечнику пиноли щупом граммометра или динамометрического приспособления прикладывают усилие 2 Н последовательно в двух взаимно перпендикулярных направлениях и наблюдают изменение показаний измерительного устройства, которое не должно превышать значений, указанных в ГОСТ 10875-76.

После прекращения нажима на стержень показание должно возвратиться к начальному.

3.3.5. Разность между минимальными показаниями при повторных регулировках взаимного положения наконечников измерительного устройства и пиноли определяют по показаниям поверяемой машины при контакте плоских измерительных наконечников диаметром 8 мм. Стержень пиноли должен быть закреплен стопорным винтом. Действуя поочередно регулировочными винтами пиноли, определяют минимальные показания (точки возврата) измерительного устройства машины. Точки возврата при действии каждым регулировочным винтом определяют не менее четырех раз и снимают показания. Наибольшая разность между минимальными показаниями при действии одним и тем же регулировочным винтом и наибольшая разность между показаниями при последовательном действии обоими регулировочными винтами не должны превышать значений, указанных в ГОСТ 10875-76.

3.3.6. Несоосность посадочных отверстий под пиноль и измерительное устройство проверяют при помощи калибра (см. справочное приложений 1, черт.2).

Бабки с измерительным устройством и пинолью перемещают до соприкосновения измерительных наконечников. Вместо измерительного устройства и пиноли в отверстия бабок вводят калибр, который должен одновременно проходить в отверстиях обоих бабок. При наличии в комплекте машины дополнительной бабки с трубкой контактного интерферометра несоосность посадочных отверстий проверяют по методике, приведенной выше. При этом несоосность посадочных отверстий под пиноль и измерительное устройство не должна превышать значения, указанного в ГОСТ 10875-76.

3.3.7. Непараллельность осей посадочных отверстий бабок направлению их перемещения проверяют при помощи индикатора и калибра (см. справочное приложение 1, черт.2).

Калибр закрепляют в отверстии измерительной (пинольной) бабки так, чтобы он выступал в сторону пинольной (измерительной) бабки на 50-60 мм. Индикатор закрепляют на пиноли (измерительном устройстве) при помощи кронштейна (см. справочное приложение 1, черт.3) и приводят его наконечник в соприкосновение с измерительной поверхностью калибра.

Перемещают бабку с калибром на 50 мм и снимают показания индикатора в начале и конце перемещения. Непараллельность оси отверстия бабки направлению ее перемещения в угловых минутах вычисляют по формуле

![]() , (1)

, (1)

где - разность показаний индикатора, мкм.

Непараллельность оси посадочного отверстия каждой бабки направлению перемещения проверяют в вертикальной и горизонтальной плоскостях и вычисляют по формуле (1) непараллельность и

в каждой из них.

Непараллельность оси посадочного отверстия бабки направлению ее перемещения вычисляют по формуле

![]() . (2)

. (2)

При наличии в комплекте машины дополнительной бабки с трубкой контактного интерферометра непараллельность оси ее посадочного отверстия направлению перемещения проверяют по методике, приведенной выше.

Непараллельность для каждой бабки не должна превышать значения, указанного в ГОСТ 10875-76.

3.3.8. Параллакс штрихов стомиллиметровой шкалы относительно изображения каждого двойного штриха метровой шкалы проверяют диоптрийной трубкой, которую помещают за окуляром отсчетного устройства измерительной бабки, наводят на резкость штриха "0" стомиллиметровой шкалы и снимают первое показание диоптрийной трубки. Затем диоптрийную трубку наводят на резкость нулевого биссектора метровой шкалы. Снимают второе показание. Разность этих показаний определяет параллакс.

Далее перемещают измерительную бабку до совмещения изображения нулевого биссектора со штрихом "100" стомиллиметровой шкалы и так же определяют их параллакс.

Поверку осуществляют последовательно для всех двойных штрихов.

Параллакс штрихов 0 и 100 стомиллиметровой шкалы относительно изображения каждого двойного штриха метровой шкалы не должен превышать значения, указанного в ГОСТ 10875-76.

Одновременно с определением параллакса у машин, выпускаемых из производства и после ремонта, проверяют нулевую установку диоптрийного кольца. Устанавливают диоптрийное кольцо отсчетного устройства измерительной бабки на нуль, фокусируют диоптрийную трубку на резкость изображения штриха "50" стомиллиметровой шкалы машины и по шкале диоптрийной трубки снимают показание, которое не должно превышать ±0,5 дптр.

Параллакс у машин, находящихся в эксплуатации, допускается определять по разности показаний диоптрийного кольца окуляра отсчетного устройства измерительной бабки, устанавливаемого последовательно на резкость штрихов стомиллиметровой шкалы и на резкость двойных штрихов.

3.3.9. Усилие сдвига верхней части стола вдоль линии измерения определяют при помощи граммометра с плоским коротким щупом в виде лопаточки или динамометра и уровня. Верхнюю часть стола устанавливают в горизонтальное положение по уровню. К верхней части стола щупом граммометра (динамометра) прикладывают усилие, направленное по линии измерения в сторону пиноли, и по показанию граммометра (динамометра), соответствующему началу перемещения стола, определяют усилие сдвига. Усилие сдвига верхней части стола машины вдоль линии измерения не должно превышать значения, указанного в ГОСТ 10875-76.

3.3.10. Для определения непрямолинейности перемещения бабок по направляющим станины автоколлиматор устанавливают на станине машины. Зеркало при помощи кронштейна (см. справочное приложение 1, черт.3) укрепляют на поверяемой бабке и при перемещении бабки по направляющим станины определяют наибольшее изменение показаний автоколлиматора, которое не должно превышать значения, указанного в ГОСТ 10875-76. Непрямолинейность перемещения каждой бабки определяют в вертикальной и горизонтальной плоскостях.

3.3.11. При определении правильности работы роликовых люнетов машин, выпущенных до введения в действие ГОСТ 10875-76, проверяют совпадение биссектрисы угла между осями роликов люнетов с пиноли, биение и люфт роликов.

Проверяемый люнет устанавливают на направляющие машины под пинольной трубкой, закрепляют стопорным винтом. Подъемным винтом перемещают люнет до упора одного из роликов в цилиндрическую часть пиноли. Зазор между пинольной трубкой и другим роликом измеряют щупом размером 0,05 мм, который не должен входить.

Биение и люфт роликов определяют индикатором с ценой деления 0,01 мм. Штатив с индикатором устанавливают на станине машины. Разность между максимальным и минимальным показаниями индикатора определяет биение (при вращении ролика) и люфт (при нажатии на ролик). Биение роликов не должно быть более 0,01 мм, люфт - более 0,015 мм.

3.3.12. Размах показаний при измерении наружных размеров и регулировочных перемещениях предметного стола определяют по концевой мере, закрепленной на предметном столе между сферическими измерительными наконечниками. Перемещая предметный стол вокруг вертикальной (горизонтальной) оси, определяют наименьшее показание машины. Перед отсчитыванием показания арретируют измерительный наконечник. Десятикратно устанавливают (перемещениями стола) концевую меру и снимают показания, при этом штрих шкалы в биссекторе устанавливают только один раз. Наибольшая разность показаний машины не должна превышать значения, указанного в ГОСТ 10875-76.

Размах показаний при измерении внутренних размеров и регулировочных перемещениях предметного стола определяют при помощи кольца, закрепленного на предметном столе прибора. Перемещениями предметного стола кольцо устанавливают в положение измерения диаметра отверстия, арретируют измерительный наконечник и снимают показания машины. Проводят десятикратную установку (перемещениями стола) кольца и снимают показания. Наибольшая разность показаний машины не должна превышать значения, указанного в ГОСТ 10875-76.

3.3.13. Отклонения от номинального расположения отметок шкал определяют на участках 0-20, 0-40, 0-60, 0-80 и 0-100 мм стомиллиметровой шкалы, применяя образцовые концевые измерения меры 3-го разряда соответствующих размеров, и на всех участках 0-100, 0-200, 0-300 мм и т.д. метровой шкалы, применяя образцовые концевые меры 4-го разряда.

Для поверки машин на участках метровой шкалы до 1000 мм используют концевые меры размером 100, 200, 300, 400, 500, 600, 700, 800, 900, 1000 мм, для поверки машин типов ИЗМ-2 и ИЗМ-4 на участках метровой шкалы свыше 1000 мм применяют те же концевые меры, вспомогательную бабку и жесткий упор.

Показания измерительных устройств при поверке машин снимают до 0,1 мкм, отклонения от номинального расположения отметок шкал округляют до

0,0001 мм - на участках шкалы до 2000 мм;

0,0005 мм " " " св. 2000 до 3000 мм;

0,001 мм " " " св. 3000 мм.

Концевые меры размером до 200 мм устанавливают между сферическими измерительными наконечниками бабок машин узкой нерабочей поверхностью на предметный стол, а меры размером 300 мм и более - на две опоры (два люнета или люнет и предметный стол), располагая их под штрихами у концов мер.

Для определения разности температур машины и образцовой концевой меры устанавливают один термометр на направляющую машины, а другой - нерабочую поверхность меры. При использовании мер небольших размеров термометр помещают у меры на столе машины.

3.3.13.1. Отклонения от номинального расположения отметок на участках шкал до 1000 мм определяют в последовательности, приведенной ниже.

Бабки машины устанавливают в положение, соответствующее нулевым показаниям по метровой, стомиллиметровой и микрометровой шкалам. При этом взаимное положение измерительных наконечников должно быть отрегулировано установочными винтами пиноли, и изображение нулевого биссектора должно быть расположено в центре поля зрения отсчетного устройства.

Микроподачей измерительной бабки проводят трехкратное совмещение изображений нулевого штриха стомиллиметровой шкалы и нулевого биссектора. Показания измерительного устройства вносят в протокол поверки (см. обязательное приложение 2, табл.1). Разность показаний не должна превышать 0,4 мкм. Среднее арифметическое трех показаний принимают за "нуль начальный"

.

Отодвигают измерительную бабку до совмещения изображений штриха "20" стомиллиметровой шкалы и нулевого биссектора. Перемещениями стола концевую меру размером 20 мм устанавливают серединами измерительных поверхностей по линии измерения, добиваясь наименьших показаний измерительного устройства при поворотах меры вокруг горизонтальной и вертикальной осей.

После 15 мин выдержки проверяют повторно правильность установки меры по линии измерения и, если разность температур меры и измерительной машины не превышает 0,1 °С, микроподачей измерительной бабки проводят трехкратное совмещение изображений штриха "20" стомиллиметровой шкалы и нулевого биссектора. Показания измерительного устройства вносят в протокол поверки (см. обязательное приложение 2, табл.1). Разность показаний не должна превышать 0,4 мкм.

Концевую меру выводят с линии измерения, и измерительную бабку придвигают к пинольной до совмещения изображений нулевого штриха стомиллиметровой шкалы и нулевого биссектора. Микроподачей измерительной бабки проводят трехкратное совмещение изображений и вносят показания измерительного устройства ![]() в протокол поверки. Разность показаний не должна превышать 0,4 мкм. Среднее арифметическое трех показаний принимают за "нуль конечный"

в протокол поверки. Разность показаний не должна превышать 0,4 мкм. Среднее арифметическое трех показаний принимают за "нуль конечный" ![]() .

.

Измерение считают удовлетворительным, если ![]() отличается от

отличается от не более чем на 0,4 мкм.

Аналогично поверяют машину на других участках шкалы до 1000 мм, применяя концевые меры соответствующих размеров и перемещая пинольную бабку вместо измерительной при поверке метровой шкалы.

Отклонения в микрометрах от номинального расположения отметок стомиллиметровой и метровой шкал вычисляют по формуле

![]() , (3)

, (3)

где - действительное значение длины применяемой образцовой концевой меры (по свидетельству о поверке);

- номинальное значение длины поверяемого участка шкалы машины;

- среднее арифметическое трех показаний

;

- среднее арифметическое начального и конечного нулей

,

![]() .

.

После окончания поверки на всех поверяемых участках шкал проводят повторную поверку машины в той же последовательности.

На отметке "20" стомиллиметровой шкалы после определения отклонения от номинального расположения определяют изменение этого отклонения при смещении бабок вдоль линии измерения на 2 мм. Концевую меру размером 20 мм устанавливают между наконечниками по линии измерения. Измерительную и пинольную бабки передвигают на 1 мм вправо от положения, при котором изображение нулевого биссектора находилось в центре поля зрения отсчетного устройства. Микропередачей измерительной бабки проводят трехкратное совмещение изображений штриха "20" и нулевого биссектора. Из трех соответствующих показаний измерительного устройства вычисляют среднее арифметическое значение.

Затем перемещают бабки на 2 мм влево и так же проводят трехкратное совмещение изображений тех же отметок шкал и вычисляют среднее арифметическое трех показаний измерительного устройства. Разность средних арифметических при первом и втором положениях бабок, определяющая изменение отклонения от номинального расположения, не должна превышать 0,001 мм

.

3.3.13.2. Отклонения от номинального расположения отметок шкалы машин типов ИЗМ-2 и ИЗМ-4 на участках шкалы свыше 1000 мм определяют в последовательности, приведенной ниже.

После поверки шкалы на участке 0-1000 мм бабки устанавливают в положение, соответствующее показанию 1000,0 мм, и на станине закрепляют вспомогательную бабку 1 с измерительным устройством 2 по ГОСТ 5405-75 и сферическим измерительным наконечником и жесткий упор 3 с плоским измерительным наконечником (черт.1).

Черт.1

Взаимное положение наконечников пинольной и вспомогательной бабок регулируют перемещениями вспомогательной бабки, затем показание ![]() измерительного устройства вспомогательной бабки вносят в протокол поверки (см. обязательное приложение 2, табл.2).

измерительного устройства вспомогательной бабки вносят в протокол поверки (см. обязательное приложение 2, табл.2).

Микроподачей измерительной бабки проводят трехкратное совмещение изображения нулевого штриха стомиллиметровой шкалы и десятого биссектора. Соответствующие показания ![]() измерительного устройства машины вносят в протокол поверки. Разность показаний не должна превышать 0,4 мкм.

измерительного устройства машины вносят в протокол поверки. Разность показаний не должна превышать 0,4 мкм.

Сумму ![]() +

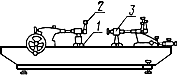

+![]() принимают за "нуль начальный". Отодвигают пинольную бабку до установки над следующей отметкой метровой шкалы 1100 мм (над 11-м биссектором) и помещают между измерительными наконечниками концевую меру 4 размером 100 мм (черт.2).

принимают за "нуль начальный". Отодвигают пинольную бабку до установки над следующей отметкой метровой шкалы 1100 мм (над 11-м биссектором) и помещают между измерительными наконечниками концевую меру 4 размером 100 мм (черт.2).

Черт.2

Перемещениями стола концевую меру устанавливают по линии измерения так же, как и при поверке на участке шкалы до 1000 мм.

После 15 мин выдержки повторно проверяют правильность установки меры по линии измерения и, если разность температур меры и машины не превышает 0,1 °С, снимают показание измерительного устройства вспомогательной бабки.

Затем микроподачей измерительной бабки проводят трехкратное совмещение изображений нулевого штриха стомиллиметровой шкалы и 11-го биссектора. Соответствующие показания вносят в протокол поверки. Разность показаний не должна превышать 0,4 мкм.

Концевую меру выводят с линии измерения и пинольную бабку придвигают к вспомогательной до получения показания ![]() измерительного устройства вспомогательной бабки, близкого показанию

измерительного устройства вспомогательной бабки, близкого показанию ![]() . Показания

. Показания ![]() измерительного устройства измерительной бабки при трехкратном совмещении соответствующих отметок шкал также вносят в протокол поверки.

измерительного устройства измерительной бабки при трехкратном совмещении соответствующих отметок шкал также вносят в протокол поверки.

Измерение считают удовлетворительным, если "нуль конечный"

![]() (4)

(4)

отличается от не более чем на 0,5 мкм.

Аналогично поверяют машину на остальных отметках метровой шкалы, применяя концевые меры соответствующих размеров и устанавливая пинольную бабку над поверяемым биссектором. При поверке машины на отметках шкалы свыше 2000 и 3000 мм для определения "нуля начального" и "нуля конечного" вспомогательную бабку устанавливают соответственно у отметок шкалы 2000 и 3000 мм.

Отклонения в микрометрах от номинального расположения отметок метровой шкалы свыше 1000 мм вычисляют по формуле

![]() , (5)

, (5)

где - действительное значение длины применяемой образцовой концевой меры (по свидетельству о поверке);

- номинальное значение длины применяемой образцовой концевой меры;

- сумма показаний

и

;

- среднее арифметическое начального

и конечного

![]() нулей;

нулей;

![]() - отклонение от номинального расположения отметок шкалы 1000 (

- отклонение от номинального расположения отметок шкалы 1000 (=1), 2000 (

=2) и 3000 мм (

=3) при поверке машины соответственно на отметках шкалы до 2000, 3000 и 4000 мм.

После окончания поверки на всех участках шкалы свыше 1000 мм проводят повторную поверку машины в той же последователь

ности.

3.3.13.3. Допускается определять отклонение от номинального расположения отметок метровой шкалы сравнением длины стомиллиметровых участков с длиной стомиллиметровой шкалы.

Отклонение от номинального расположения отметки 1 (100 мм) метровой шкалы определяют по методике, приведенной в п.3.3.13.1.

Отклонение от номинального расположения отметки 2 (200 мм) метровой шкалы определяют в последовательности, приведенной ниже.

Измерительную бабку устанавливают на отметку "100" стомиллиметровой шкалы, а пинольную - на отметку "1" метровой шкалы. Между сферическими наконечниками бабок на столе машины помещают концевую меру размером 200 мм.

Перемещениями стола концевую меру устанавливают серединами измерительных поверхностей по линии измерения, добиваясь наименьших показаний измерительного устройства при поворотах меры вокруг горизонтальной и вертикальной осей. После 15 мин выдержки повторно проверяют правильность установки меры по линии измерения и, если разность температур меры и машины не превышает 0,1 °С, проводят трехкратное совмещение изображений штриха стомиллиметровой шкалы и первого биссектора. Показания измерительного устройства вносят в протокол поверки (см. обязательное приложение 2, табл.3). Разность показаний

не должна превышать 0,4 мкм.

Пинольную бабку устанавливают на отметку "2" метровой шкалы, а измерительную - на отметку "0" стомиллиметровой шкалы, соответственно перемещают влево стол машины. Вторично устанавливают между наконечниками по линии измерения ту же меру, снимают показания , совмещая каждый раз изображения нулевого штриха и второго биссектора, и вносят в протокол поверки.

Разность между показаниями не должна превышать 0,4 мкм.

Возвращают бабки, стол и концевую меру в начальное положение и показания ![]() вносят в протокол поверки. Разность между показаниями

вносят в протокол поверки. Разность между показаниями ![]() не должна превышать 0,4 мкм.

не должна превышать 0,4 мкм.

Измерение считают удовлетворительным, если ![]() отличается от

отличается от не более чем на 0,5 мкм.

Аналогично поверяют машину на других участках метровой шкалы (0-300, 0-400 мм и т.д.), применяя меры размером 300, 400 мм и т.д. и снимая показания измерительного устройства и

при двух положениях бабок и концевой меры.

Отклонения от номинального расположения отметок метровой, шкалы определяют по формуле

![]() , (6)

, (6)

где - отклонение от номинального расположения отметки "100" стомиллиметровой шкалы;

- среднее арифметическое трех показаний

(при установке бабок на нулевой отметке стомиллиметровой шкалы и поверяемой отметке метровой шкалы);

- среднее арифметическое начального

и конечного

![]() нулей;

нулей;

- отклонение от номинального расположения отметок метровой шкалы 100, 200, 300 мм и т.д. при поверке машины соответственно на отметках шкалы 200 (

=2), 300 (

=3), 400 мм (

=4) и т.д.

После окончания поверки на всех участках метровой шкалы проводят повторную поверку машины в той же последовательности.

Вместо концевых мер допускается применять микрометрические нутромеры. В этом случае используют плоские измерительные наконечники и люнеты для установки нутромеров. Перемещениями люнетов по высоте устанавливают нутромеры серединами измерительных поверхностей по линии измерения, добиваясь наибольших показаний измерительного устройства.

В случае арбитражной проверки отклонение от номинального расположения отметок шкал следует определять по методике пп.3.3.13.1 и 3.3.1

3.2.

3.3.13.4. Разность результатов двух независимых измерений и

, вычисленных по формулам (3), (5) и (6), должна удовлетворять зависимости

![]() , (7)

, (7)

где - предел допускаемой разности результатов двух независимых измерений на одной и той же отметке шкалы (см. обязательное приложение 3).

Если зависимость (7) выполняется, то оба результата измерения считают удовлетворительными, и из результатов вычисляют среднее арифметическое значение

![]() . (8)

. (8)

Если зависимость (7) не выполняется, то проводят дополнительное, третье независимое измерение на этом участке шкалы при новой установке меры на машине.

Каждое из трех измерений считают удовлетворительным, если соотношение между их результатами соответствует зависимости

![]() , (9)

, (9)

где - среднее арифметическое результатов трех измерений;

- каждый из трех результатов измерений

,

,

;

- предел допускаемой разности

![]()

(см. обязательное приложение 3).

Если зависимость (9) не выполняется для какого-либо из трех измерений, то такое измерение считают неудовлетворительным, его отбрасывают, а оставшиеся два измерения проверяют по формуле (7).

Среднее арифметическое значение результатов двух или трех измерений, вычисленных по формулам (3), (5) и (6) и удовлетворяющих зависимости (7) или (9), равно отклонению от номинального расположения отметки шкалы. Отклонения

не должны превышать значений, указанных в ГОСТ 10875-76.

4. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

4.1. Результаты поверки машин при выпуске из производства вносят в паспорт.

4.2. На машины, признанные годными при периодической поверке органами Госстандарта, выдают свидетельство установленной формы.

4.3. Результаты периодической ведомственной поверки оформляют отметкой в документе, составленном ведомственной метрологической службой.

4.4. В документе о поверке машин, прошедших поверку с положительными результатами, должны быть указаны отклонения от номинального расположения отметок метровой и стомиллиметровой шкал машины.

4.5. Машины, прошедшие поверку с отрицательными результатами, к выпуску в обращение и применению не допускают, на них выдают извещение о непригодности с указанием причины или делают отметку в паспорте.

ПРИЛОЖЕНИЕ 1

Справочное

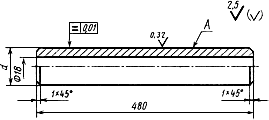

Динамометрическое приспособление

Черт.1

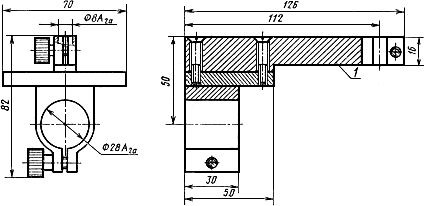

Калибр для контроля несоосности

мм

Новый | 27,822 | |

27,812 | ||

Изношенный | 27,800 |

Черт.2

Для машин, выпущенных до введения в действие ГОСТ 10875-76 и имеющих посадочное отверстие диаметром 27 мм, диаметры калибра (,

и

) должны быть уменьшены соответственно на 1 мм.

Материал: сталь 20 по ГОСТ 1050-74, HRG-5256. Все поверхности, кроме

, подвергнуть антикоррозионной обработке. Острые кромки притупить до

0,2 мм.

Кронштейн для крепления индикатора и зеркала

Черт.3

Примечание. Перед установкой зеркала планку 1 отсоединить.

ПРИЛОЖЕНИЕ 2

Обязательное

ПРИМЕРЫ ЗАПИСИ РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ

Таблица 1

Определение отклонений от номинального расположения отметок шкал до 1000 мм

Поверяемый участок шкалы | Номи- нальное зна- чение длины пове- ряемого участка шкалы | Действи- тельное значение длины образ- цовой концевой меры | Нулевые показания измерительного устройства | Показания измери- тельного устройства при установ- ленной концевой мере |

|

| Откло- нение номи- нального распо- ложения отметки шкалы | |||||

| ||||||||||||

мм | мкм | |||||||||||

Стомил- лиметровая шкала | (Заполняют после повторной поверки) | |||||||||||

0-20 | 20 | 20,00010 | +0,2 | +0,4 | +0,8 | |||||||

+0,3 | +0,5 | +1,0 | ||||||||||

+0,1 | +0,3 | +0,9 | ||||||||||

Ср. +0,2 | Ср. +0,4 | +0,3 |

| +0,6 | -0,5 | |||||||

0-40 | 40.. | ………….. | …………. | …………. | ……….. | …………. | …………. | …....... | ||||

……….. | ………. | ………….. | …………. | …………. | ………. | …………. | ………….. | …....... | ||||

0-100 | 100 | ………….. | …………. | …………. | ………. | …………. | …………. | ........... | ||||

Метровая шкала | ||||||||||||

0-100 | 100 | ………….. | …………. | …………. | ………. | …………. | …………. | ........... | ||||

………. | ……… | ………….. | ………… | ………… | ………. | …………. | …………. | ........... | ||||

0-1000 | 1000 | 1000,0017 | -0,6 | -0,8 | -2,9 | |||||||

-0,7 | - 1,0 | -3,2 | ||||||||||

-0,4 | -0,9 | -3,0 | ||||||||||

Ср. -0,6 | Ср. -0,9 | -0,8 |

| -2,2 | +3,9 | +4,0 | ||||||

Таблица 2

Определение отклонений от номинального расположения отметок шкал свыше 1000 мм

Пове- ряемый участок шкалы | Номи- нальное значение длины образ- цовой концевой меры | Действи- тельное зна- чение длины образ- цовой концевой меры (по свиде- тельству о поверке) |

|

|

|

|

|

|

|

|

|

|

| Отклонение от номи- нального располо- жения отметки шкалы | |||||

мм | мкм | ||||||||||||||||||

0-1100 | 100 | 100,0001 | -0,7 | -0,5 | -2,4 | (Заполняют после повторной поверки) | |||||||||||||

-0,8 | -0,6 | -2,6 | |||||||||||||||||

-0,6 | -0,4 | -2,2 | |||||||||||||||||

Ср. | Ср. | Ср. | |||||||||||||||||

+1,0 | -0,7 | +0,3 | +1,2 | -0,5 | +0,7 | +0,5 | +3,5 | -2,4 | +1,1 | +0,6 | +4,0 | +3,5 | |||||||

0-1200 | 200 | ……….. | ………. | …….. | …….. | ……….. | …. | ………. | …… | …… | . | …… | +4,0 | ……… | |||||

………. | ………. | ……….. | ………. | …….. | …….. | ……….. | ……. | …… | …… | …… | …… | ………… | …… | ||||||

0-2000 | 1000 | ……….. | ………. | …….. | …….. | ……….. | …... | ……… | …… | …… | …… | +4,0 | ……… | ||||||

0-2100 | 100 | ……….. | ………. | …….. | …….. | ……….. | …... | …........ | …… | …… | .. | …… |

| … | |||||

………. | ………. | ……….. | ………. | …….. | …….. | ……….. | …... | …........ | …… | …… | …… | … | |||||||

Таблица 3

Определение отклонений от номинального расположения отметок метровой шкалы

методом сравнения со стомиллиметровой шкалой

Пове- ряемый участок шкалы, мм | Откло- нение от номи- нального располо- жения отметки "100" стомил- лимет- ровой шкалы |

|

|

| Отклонение номинального расположения отметки шкалы | |||||

мкм | ||||||||||

0-200 | +0,2 | -0,5 | +0,4 | +0,8 | +0,9 | (Заполняют после повторной поверки) | ||||

+0,6 | +0,5 | +0,7 | ||||||||

+0,2 | +0,4 | +0,8 | ||||||||

Ср. +0,4 | Ср. +0,6 | +0,5 |

| +0,3 | -0,6 | |||||

0-300 | +0,2 | -0,6 | +1,7 | +2,2 | +2,9 | |||||

Ср. +1,6 | Ср. +2,0 | +1,8 |

| +0,9 | -1,3 | |||||

0-400 | +0,2 | -1,3 | +2,5 | +2,0 | +1,2 | |||||

Ср. +2,5 | Ср. +2,1 | +2,3 |

| -1,2 | -0,1 | |||||

………. | ……… | ……… | …………. | …………. | ………. | …………. | …………. | ………. | ||

ПРИЛОЖЕНИЕ 3

Обязательное

Значения и

для результатов двух и трех измерений

Поверяемый участок шкалы, мм | ||

мкм | ||

0-20 | 0,7 | 0,5 |

0-40 | 0,8 | 0,5 |

0-60 | 0,9 | 0,6 |

0-80 | 1,0 | 0,7 |

0-100 | 1,2 | 0,8 |

0-200 | 1,8 | 1,2 |

0-300 | 2,4 | 1,6 |

0-400 | 3,0 | 2,0 |

0-500 | 3,6 | 2,4 |

0-600 | 4,2 | 2,8 |

0-700 | 4,8 | 3,2 |

0-800 | 5,4 | 3,6 |

0-900 | 6,0 | 4,0 |

0-1000 | 6,6 | 4,4 |

0-1100 | 7,2 | 4,8 |

0-1200 | 7,8 | 5,2 |

1-1300 | 8,4 | 5,6 |

0-1400 | 9,0 | 6,0 |

0-1500 | 9,6 | 6,4 |

0-1600 | 10,2 | 6,8 |

0-1700 | 10,8 | 7,2 |

0-1800 | 11,4 | 7,6 |

0-1900 | 12,0 | 8,0 |

0-2000 | 12,6 | 8,4 |

0-2100 | 13,0 | 8,5 |

0-2200 | 13,5 | 9,0 |

0-2300 | 14,0 | 9,5 |

0-2400 | 15,0 | 10,0 |

0-2500 | 15,5 | 10,0 |

0-2600 | 16,0 | 10,5 |

0-2700 | 16,5 | 11,0 |

0-2800 | 17,0 | 11,5 |

0-2900 | 18,0 | 12,0 |

0-3000 | 18,5 | 12,0 |

0-3100 | 19,0 | 12,0 |

0-3200 | 20,0 | 13,0 |

0-3300 | 20,0 | 13,0 |

0-3400 | 21,0 | 14,0 |

0-3500 | 21,0 | 14,0 |

0-3600 | 22,0 | 14,0 |

0-3700 | 23,0 | 15,0 |

0-3800 | 23,0 | 15,0 |

0-3900 | 24,0 | 16,0 |

0-4000 | 24,0 | 16,0 |

Текст документа сверен по:

М.: Издательство стандартов, 1979