3 руб. БЗ 9—91

ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

ЭМАЛИ ХВ-714

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 23626—79

Издание официальное

ГОССТАНДАРТ РОССИИ Москва

УДК 667.6:006.354 Группа Л24

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЭМАЛИ ХВ-714

Технические условия

Enamels ХВ-714. Specifications

ГОСТ

23626—79

О КП 23 1312 2600

Срок действия с 01.07.80

до 01.07.95

Настоящий стандарт распространяется на эмали ХВ-714, представляющие собой суспензию пигментов и наполнителей в растворе поливинилхлоридной хлорированной смолы марки ПСХ-ЛС с добавлением пластификатора.

Эмали ХВ-714 предназначаются для получения химически стойких покрытий, эксплуатируемых в атмосферных условиях различных климатических районов и внутри помещений.

Эмали ХВ-714 предназначаются для окраски загрунтованных грунтовками АК-070 (ГОСТ 25718—83) или ВЛ-02 (ГОСТ 12707—77) металлических поверхностей.

Эмали наносят методом пневматического распыления.

(Измененная редакция, Изм. № 2).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Эмали ХВ-714 должны изготовляться в соответствии с требованиями настоящего стандарта по рецептуре и технологическому регламенту, утвержденным в установленном порядке.

(Измененная редакция, Изм. № 2).

1.2. Цвет эмалей ХВ-714 и коды ОКП должны соответствовать данным, приведенным ниже:

черная — ОКП 23 1312 2502;

Издание официальное ★/

(6) Издательство стандартов, 1979 (6) Издательство стандартов, 1992 Переиздание с изменениями

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен без разрешения Госстандарта России

2-1292

красная —ОКП 23 1312 2606;

серебристая—ОКП 23 1312 2650.

(Изъясненная редакция, Изм. № 1).

1.3. Эмаль ХВ-714 серебристая выпускается в виде двух компонентов; полуфабриката эмали и алюминиевой пудры марок ПАП-1 или ПАП-2 по ГОСТ 5494—71.

Пудра вводится в полуфабрикат эмали, предварительно перемешанный, непосредственно на месте применения, из расчета на 100 частей полуфабриката эмали 2 части пудры по массе.

Приготовленная эмаль должна быть использована в течение 24 ч с момента смешения.

1.4а. (Исключен, Изм. № 2).

1.4. Для разбавления эмалей ХВ-714 до рабочей вязкости 14—-16 с по вискозиметру типа ВЗ-246 (или ВЗ-4) с диаметром сопла 4 мм по ГОСТ S070—75 применяют растворитель Р-4 по ГОСТ 7827—74.

1.5. Систему покрытия и срок службы покрытия устанавливают для каждой агрессивной среды в соответствии с нормативно-технической документацией на окрашивание отдельных видов оборудования.

1.3.—4 5. (Измененная редакция, Изм. № 2).

1.6. Эмали ХВ-714 должны соответствовать требованиям и нормам, указанным в табл. 1

Таблица 1

Наименование показателя | Норма | Метод испытания |

1. Внешний вид пленки эмали | После высыхания пленка эмали должна быть матовой, однородной, гладкой, без посторонних включений | По II. 4.3 |

2. Условная вязкость по вискозиметру типа ВЗ-246 (или ВЗ-4), с, для эмали: черной и красной полуфабриката серебристой эмали 3. Массовая доля нелетучих веществ, %, для эмали: | 25—50 25—55 | По ГОСТ 8420—74 |

черной | 20—23 | По ГОСТ 17537—72 |

красной | 22—26 | и п. 4.4 настоящего |

для полуфабриката эмали серебристой 4. Время высыхания, ч, не более, до степени 3 при температуре (20± 2) °С | 27—32 2 | стандарта |

Продолжение табл. I

Наименование показателя | Норма | Метод испытания |

при температуре (50±2)°С | 1 | |

до степени 5 | ||

при температуре (20±2)°С | 24 | ПоГОСТ 19007—73 |

при температуре (50±2)°С | 4 | |

5. Укрывистость, г/м2, не более, для эмали: | ||

черной | 30 | По ГОСТ 8784—75, |

красной | 50 | разд. 1 |

серебристой | 60 | |

6. Эластичность пленки при из | По ГОСТ 6806—73 | |

гибе, мм, не более, для эмали: | ||

черной и красной | 1 | |

серебристой | 5 | |

7. Твердость пленки эмали, ус | По ГОСТ 5233—89 | |

ловные единицы, не менее, по | ||

маятниковому прибору: | ||

типа М-3 | 0,3 | |

типа ТМЛ (маятник А) | Не нормируется | |

8, Стойкость пленки эмали при | По ГОСТ 9.403—80 | |

температуре (20±2)°С к стати | и п, 4.6 настоящего | |

ческому воздействию воды, ч, не | стандарта | |

менее | 24 | |

9. Стойкость пленки к воспламенению при температуре (700±5)°С, мин, не менее, для эмали: | ||

серебристой | 4 | По п. 4.7 |

10. Стойкость пленки к резкому изменению температуры (к тепловому удару) от минус (50±2)°С до плюс (50±2)°С, циклы, не ме | ||

нее | 2 | По п. 4.8. |

Примечание. Показатель 7 для прибора типа ТМЛ (маятник А) не нормируется до 01.01.93. Определение обязательно.

(Измененная редакция, Изм. № 1, 2).

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. Эмали марки ХВ-714 являются пожароопасным и токсичным материалом, что обусловлено свойствами растворителей, входящих в их состав и применяемых для их разбавления (табл. 2).

2 2. Пары растворителей, входящих в состав эмалей, оказывают токсическое действие на кожу, слизистую оболочку верхних дыхательных путей и глаз, могут вызывать головокружение, головные боли, тошноту.

2.3. Высушенное покрытие не оказывает вредного воздействия на организм человека.

Таблица 2

Предельно допустимая концентрация паров вредных веществ в воздухе рабочей зоны производственных помещений, мг/м3 | Температура, °С | ||||

Наименование растворителя | вспышки | самовос пламене ния | Концентрационные пределы воспламенения, % (по объему) | Класс опасности1 | |

Ацетон | 200 | Минус 18 | 500 | 2,2—13,0 | 4 |

Бутилацетат | 200 | 29 | 370 | 2,2—14,7 | 4 |

Толуол Растворитель | 50 | 4 | 536 | 1,25—6,5 | 3 |

Р-4 | — | Минус 7 | 550 | —. | — |

(Измененная редакция, Изм. № 1, 2).

2.4 При применении (испытании) и хранении эмалей должны соблюдаться требования правил пожарной безопасности и промышленной санитарии по ГОСТ 12,3.005—75.

2.5 Все работы, связанные с приготовлением, испытанием и применением эмалей, должны проводиться в цехах, снабженных местной и общей приточно-вытяжной вентиляцией, обеспечивающей чистоту воздуха рабочей зоны, в которой содержание вредных веществ не должно превышать установленные предельно допустимые концентрации.

2.6. Липа, связанные с приготовлением, испытанием и применением эмалей, должны быть обеспечены средствами индивидуальной защиты по ГОСТ 12.4 011—89.

(Измененная редакция, Изм. № I),

2.7. Средства тушения пожара: песок, кошма, инертный газ, химическая или воздушно-механическая пена из огнетушителей марки ОП-5 и стационарных установок

2.8. Контроль за соблюдением предельно допустимых выбросов (ПДВ) осуществляется в соответствии с ГОСТ 17.2.3.02—78

(Введен дополнительно, Изм, № 2).

3. ПРАВИЛА ПРИЕМКИ

3.1. Правила приемки — по ГОСТ 9980.1—86.

3.2. Нормы по показателям 8, 9 и 10 табл. 1 изготовитель определяет периодически в каждой 10-й партии.

31, 3,2, (Измененная редакция, Изм. № 2).

4. МЕТОДЫ ИСПЫТАНИИ

4.1. Отбор проб — по ГОСТ 9980.2—86.

(Измененная редакция, Изм. № 2).

4.2. Подготовка к испытанию

4.2.1. Укрывистость и твердость пленки эмали определяют на стекле для фотографических пластинок 9X12—1,2 по ТУ 6— 43—0205133—03—91.

Стойкость пленки эмали к статическому воздействию воды определяют на пластинках из стали марок 08 кп или 08 пс размером 70X150 мм при толщине 0,8—0,9 мм по ГОСТ 16523—89.

Остальные показатели определяются на пластинках из черной жести толщиной 0,25—0,32 мм по ГОСТ 13345—85 размером 20x150 мм (для определения эластичности пленки при изгибе), 80x80 мм (для определения стойкости к воспламенению) и 70X150 мм (для определения внешнего вида, времени высыхания). Допускается внешний вид и время высыхания определять на пластинках из стали марок 08 кп и 08 пс по ГОСТ 16523—*70 толщиной 0,8—0,9 мм.

Пластинки для нанесения эмалей подготовляют по ГОСТ 8832—76, разд. 3.

4.2.2. Перед определением вязкости и массовой доли нелетучих веществ черную и красную эмали, а также полуфабрикат серебристой эмали тщательно перемешивают.

Для определения остальных показателей к полуфабрикату серебристой эмали добавляется алюминиевая пудра по п. 1.3. Испытуемые эмали тщательно размешивают, разбавляют растворителем Р-4 до вязкости 14—16 с по вискозиметру типа ВЗ-246 (или ВЗ-4), фильтруют через сетку 02 (ГОСТ 6613—86) и наносят краскораспылителем на подготовленные пластинки.

При определении укрывистости эмали наносят до полного укрытия подложки и высушивают при температуре (50±2)°С в течение 1 ч.

При определении твердости и эластичности пленки при изгибе эмаль наносят в один слой и высушивают при температуре (20±2)°С в течение 24 ч. Толщина высушенного однослойного покрытия должна быть 20—25 мм.

Для определения остальных показателей эмаль наносят в два слоя.

При этом сушку покрытий для определения времени и степени высыхания проводят в соответствии с подпунктом 4 табл. 1.

При определении внешнего вида каждый слой высушивают при температуре (20±2)°С в течение 2 ч.

При определении остальных показателей каждый слой двухслойного покрытия высушивают при температуре (50±2)°С в течение 4 ч.

Толщина высушенного двухслойного покрытия должна быть 40—50 мкм.

Для определения стойкости пленки к статическому воздействию воды эмаль наносят на обе стороны пластинки.

4.2.1, 4.2.2. (Измененная редакция, Изм. № 1, 2).

4.3. Внешний вид высушенной пленки эмали определяют визуально при естественном рассеянном свете.

4.4. Массовую долю нелетучих веществ определяют по ГОСТ 17537—72.

Масса навески (2,0±0,2) г. Температура сушки (125±2)°С. Время высушивания в сушильном шкафу — 2 ч, под инфракрасной лампой — 3—5 мин.

При разногласиях в оценке данного показателя за окончательный результат принимают определения в сушильном шкафу.

(Измененная редакция, Изм. № 2).

4.5. (Исключен, Изм. № 1).

4.6. Стойкость пленки эмали к статическому воздействию воды определяют по ГОСТ 9.403—80, метод 1.

После испытания покрытие высушивают фильтровальной бумагой, выдерживают на воздухе в течение 2 ч и проводят визуальный осмотр.

Пленки эмали должны оставаться без изменения.

(Измененная редакция, Изм. № 1, 2).

4.7. Для определения стойкости к воспламенению серебристой эмали марки ХВ-714 готовят три образца по п. 4.2.

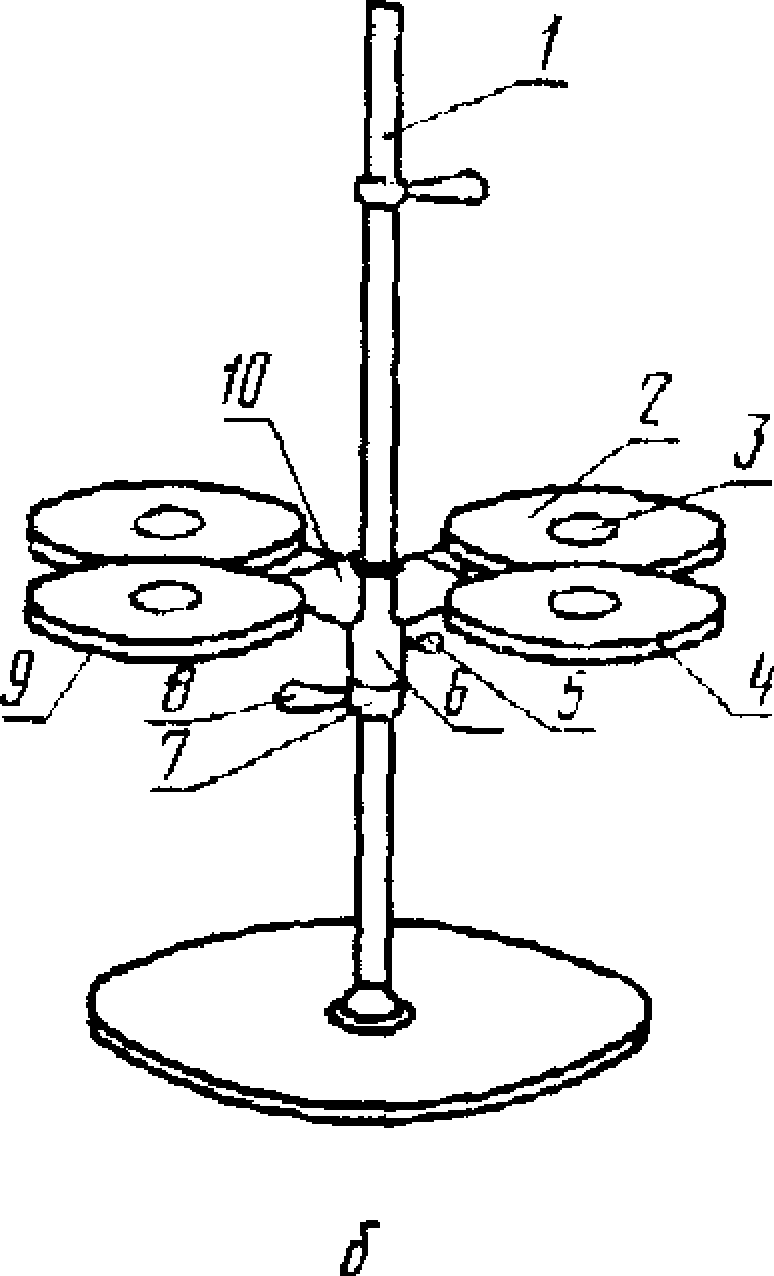

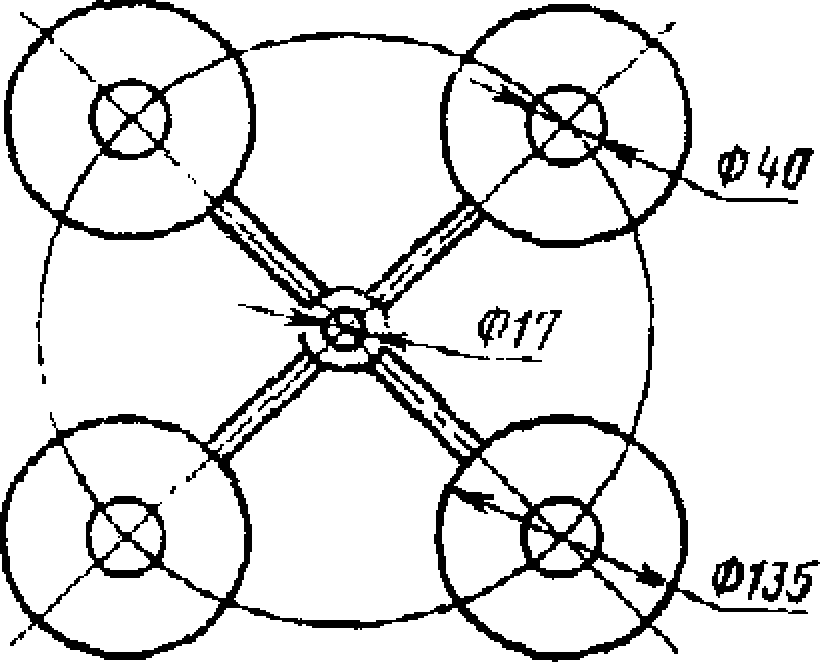

Испытания проводят на приборе (см. чертеж), изготовленном из жаростойкой стали 12Х18Н9Т по ГОСТ 5632—72.

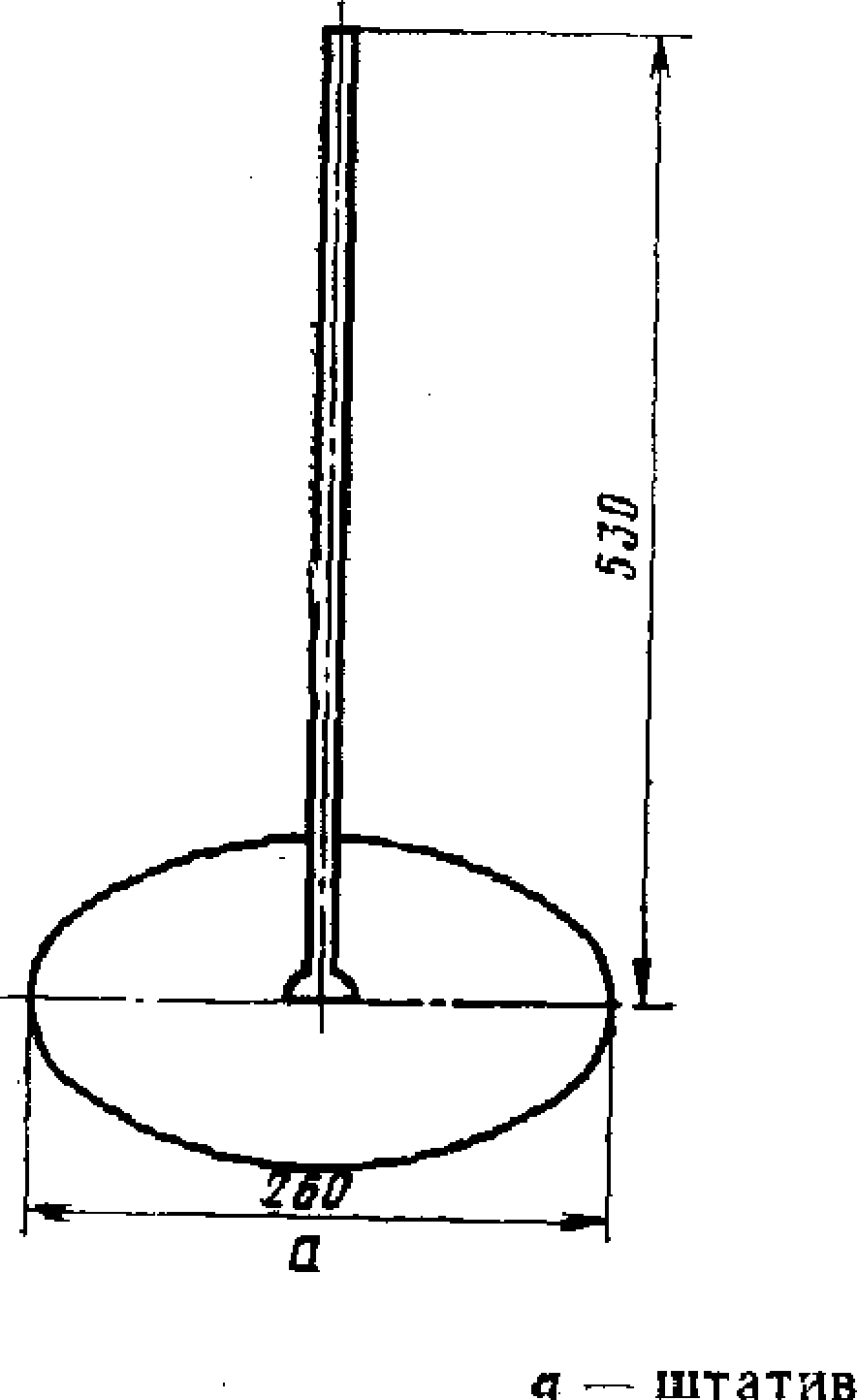

Прибор для определения стойкости к воспламенению

б — общий вид прибора; в

— крестовина

На вертикальном круглом стержне 1 перемещается втулка 6 с винтовым зажимом 5, снабженная винтовым упором, позволяю

щим закрепить втулку на нужной высоте. К втулке приварена крестовина 10, на концах которой прикреплены четыре металли* ческих кольца 4.

На каждое кольцо по его внешнему диаметру поставлен металлический предохранительный ободок 9. На штативе под втулкой имеется опорное кольцо 7 с фиксирующим зажимным болтом 8, На каждое металлическое кольцо помещена асбестовая круглая пластинка 2 толщиной 3,5—4,0 мм и диаметром, равным внутреннему диаметру предохранительного ободка. В центре асбестовой пластинки имеется отверстие 3 диаметром 38—40 мм.

Штатив помещают в вытяжной шкаф. Под отверстие асбестовой пластинки помещают газовую горелку, так чтобы пламя не попадало в центр отверстия. Температуру регулируют, перемещая втулку с крестовиной по вертикали вдоль стержня, а также краном газовой горелки.

Температуру измеряют хромель-алюмелевой термопарой, концы которой помещают на уровне пластинки. В случае необходимости температура может быть проверена оптическим пирометром ОППИР-9.

После установления температуры по подпункту 9 табл. 1 на асбестовую пластинку с помощью тигельных щипцов быстро помещают испытуемый образец покрытием кверху и прижимают его к асбесту концами тигельных щипцов, не допуская пробивания пламени горелки в щели между пластинкой и асбестом. Пленка не должна воспламеняться в течение 4 мин при отсутствии прямого контакта с пламенем (допускается разрушение пленки). Испытания проводят на трех параллельных образцах.

4.8. Определение стойкости пленки к резкому изменению температуры (от минус 50°С до плюс 50°С).

На пластинку из черной жести наносят двухслойное покрытие толщиной 40—50 мкм. Каждый слой сушат в течение 4 ч при температуре (50±2)°С. Затем пластинку последовательно выдерживают в течение I ч при минус 50°С и плюс 50°С. Выдержку повторяют два раза. После испытания внешний вид и механические показатели пленки должны оставаться без изменений.

4.7, 4.8. (Измененная редакция, Изм. № 1).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Упаковка, маркировка, транспортирование и хранение — по ГОСТ 9980.3-86 — ГОСТ 9980.5-86.

5.2. Транспортная маркировка по ГОСТ 9980.4—86 с указанием манипуляционного знака «Боится нагрева» по ГОСТ

14192—77 и знака опасности по ГОСТ 119433—88 (класс 3, классификационный шифр 3212, серийный номер ООН 1263).

(Введен дополнительно, Изм. № 1).

5.1. 5.2. (Измененная редакция, Изм. № 2).

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие эмалей требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

6.2. Гарантийный срок хранения —12 месяцев со дня изготовления.

(Измененная редакция, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности СССР

РАЗРАБОТЧИКИ

Л. П. Лаврищев, канд. техн. наук; М. И. Карякина, д-р. хим. наук; Н. Б. Гурова; В. В. Фитилева (руководитель темы)

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 14.05.79 № 1698

3. Периодичность проверки — 5 лет

4. ВЗАМЕН ТУ 6—10—701—75

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта |

ГОСТ 9.403—80 | 1.6; 4.6 |

ГОСТ 12.3.005—75 | 2.4 |

ГОСТ 12.4.011—89 | 2.6 |

ГОСТ 17.2.3.02—78 | 2.8 |

ГОСТ 5233—89 | 1.6 |

ГОСТ 5494—71 | 1.3 |

ГОСТ 5632—72 | 4.7 |

ГОСТ 6613—86 | 4.2.2 |

ГОСТ 6806—73 | 1.6 |

ГОСТ 7827—74 | 1.4 |

ГОСТ 8420—74 | 1.6 |

ГОСТ 8784—75 | 1.6 |

ГОСТ 8832—76 | 4.2.1 |

ГОСТ 9070—75 | 1.4 |

ГОСТ 9980.1—86 | 3.1 |

ГОСТ 9980.2—86 | 4.1 |

ГОСТ 9980.3—86 | 5.1 |

ГОСТ 9980.4—86 | 5.1; 5.2 |

ГОСТ 9980.5—86 | 5.1 |

ГОСТ 12707—77 | Вводная часть |

ГОСТ 13345—85 | 4.2.1 |

ГОСТ 14192—77 | 5.2 |

ГОСТ 16523—89 | 4.2.1 |

ГОСТ 17537—72 | Гб; 4.4 |

ГОСТ 19007—73 | 1.6 |

ГОСТ 19433—88 | 5.2 |

ГОСТ 25718—83 | Вводная часть |

ТУ 6—43—0205133—03-91 | 4.2.1 |

6. Срок действия продлен до 01.07.95 Постановлением Госстандарта СССР от 12.12.89 № 3693

7. ПЕРЕИЗДАНИЕ (май 1992 г.) с Изменениями № 1, 2, утвержденными в мае 1985 г., декабре 1989 г. (ИУС 8—89, 3—90)

Редактор Л. И. Нахимова Технический редактор В. Н. Прусакова Корректор В. М. Смирнова

Сдано в наб. 16.06.92. Подп. в печ. 13.08.92. Уел. п. л. 0,75. Уел. кр.-отт. 0,75. Уч.-изд. л. 0,60. Тир. 3250 экз.

Ордена «Знак Почета» Издательство стандартов, 123557, Москва, ГСП, Новопресненский пер., 3 Тип. «Московский печатник». Москва, Лялин пер. 6 Зак. 1292