ГОСТ 11996-79

Группа Г47

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РЕЗИНОСМЕСИТЕЛИ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ

Общие технические условия

Batch-type mixers for rubber.

General specifications

ОКП 36 2211

Дата введения 1981-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химического и нефтяного машиностроения

РАЗРАБОТЧИКИ

А.П.Полывяный, И.Ф.Килиевич, Е.Я.Чайковский, В.И.Барчан (руководители темы), Л.Э.Павленко

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 10.05.79 N 1662

3. ВЗАМЕН ГОСТ 11996-71

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 2.601-95 | 4.2, 8.1 |

ГОСТ 2.701-84 | 4.2 |

ГОСТ 9.014-78 | 7.8 |

ГОСТ 9.032-74 | 2.4 |

ГОСТ 12.1.003-83 | 3.2 |

ГОСТ 12.1.026-80 | 6.7 |

ГОСТ 12.1.028-80 | 6.7 |

ГОСТ 12.2.045-94 | 3.1 |

ГОСТ 2789-80 | 2.9 |

ГОСТ 2991-85 | 7.4, 7.6, 7.7 |

ГОСТ 6616-94 | 6.4 |

ГОСТ 9012-59 | 6.5 |

ГОСТ 9013-59 | 6.5 |

ГОСТ 10198-91 | 7.4 |

ГОСТ 12971-67 | 7.1 |

ГОСТ 14192-96 | 7.2 |

ГОСТ 14202-69 | 2.4 |

ГОСТ 14254-96 | 2.5 |

ГОСТ 15150-69 | 7.9 |

ГОСТ 19300-86 | 6.6 |

ГОСТ 23170-78 | 7.3 |

ГОСТ 23216-78 | 7.3, 7.10 |

ГОСТ 24634-81 | 7.4 |

5. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

6. ПЕРЕИЗДАНИЕ (январь 1999 г.) с Изменениями N 1, 2, 3, утвержденными в июне 1981 г., январе 1985 г., декабре 1986 г. (ИУС 9-81, 4-85, 3-87)

Настоящий стандарт распространяется на резиносмесители периодического действия (далее - резиносмесители) со свободным объемом смесительной камеры от 4,5 до 630 дм, предназначенные для приготовления резиновых смесей и пластикации натурального каучука.

Стандарт устанавливает требования к резиносмесителям, изготовляемым для нужд народного хозяйства и экспорта.

(Измененная редакция, Изм. N 1-3).

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

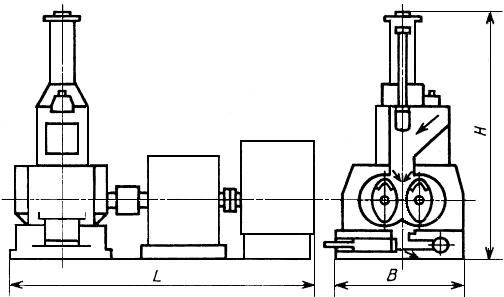

1.1. Основные параметры и размеры должны соответствовать указанным на чертеже и в табл.1.

Примечание. Чертеж не определяет конструкцию резиносмесителей.

Таблица 1

Размерный ряд резино- | Свобо- | Коэф- | Частота вращения роторов, об/мин (пред. откл. для каждого заданного значения ±1 об/мин) | Пластичность перера- батываемой резиновой смеси, определяемая по ГОСТ 415, не менее** | Расчетное | Габаритные размеры, мм, | Удель- ный расход | Масса, т, не более | |||

тихоход- ного | быстро- | ||||||||||

4,5/20-140 | 4,5 | 0,47-0,85 | 17,4-122,0 | 20-140 | 0,10 | 0,600 (6,00) | 3200 | 1200 | 2100 | 1,20 | 3,00 |

18/20, 30, 40, 60* | 18,0 | 20, 30, 40, 60 | 20, 30, 40, 60 | 0,05 | 0,150 (1,50) | 4500 | 1500 | 2500 | 0,70 | 7,78 | |

71/12, 17, 23, 35 | 71,0 | 0,50-0,85 | 10,2; 15,5; 20,7; 31,0 | 11,5; 17,5; 23,5; 35,0 | 0,03 | 0,615 (6,15) | 6500 | 4500 | 4500 | 27,50 | |

0,42 | |||||||||||

(250/20) | (250,0) | 17,0 | 20,0 | 0,10 | 0,665 (6,65) | 7800 | 6000 | 0,19 | 58,50 | ||

(250/30) | 25,0 | 30,0 | 0,27 | ||||||||

(250/40) | 33,5 | 40,0 | 0,19 | ||||||||

250/15-60* | 250,0 | 15-60 | 15-60 | 0,54 | 75,00 | ||||||

270/20 | 270,0 | 17,0 | 20,0 | 0,19 | 60,00 | ||||||

270/30 | 25,0 | 30,0 | 0,28 | ||||||||

270/40 | 33,5 | 40,0 | 0,20 | ||||||||

270/15-60* | 13-52 | 15-60 | 9000 | 0,30 | 70,00 | ||||||

370/10-60* | 370,0 | 8,5-51 | 10-60 | 11000 | 6000 | 7000 | 0,28 | 120,00 | |||

630/50* | 630,0 | 42,5 | 50,0 | 14000 | 8000 | 9000 | 0,30 | 175,00 | |||

630/15-50* | 12,5-42,5 | 15-50 | 190,00 | ||||||||

________________

* Резиносмесители находятся в стадии разработки, значения параметров, кроме свободного объема, будут уточнены после испытания опытных образцов.

** Параметр у изготовителя не контролируется.

*** Габаритные размеры регламентированы без учета габаритных размеров отдельно стоящих шкафов и пультов управления, насосных станций и других изделий, место расположения которых выбирает потребитель.

Примечания:

1. Свободный объем смесительной камеры - ее внутренний объем без объема, занимаемого роторами (расчетная величина).

2. Коэффициент загрузки смесительной камеры - отношение объема заполнения смесительной камеры резиновой смесью к свободному объему (справочный). Объем заполнения смесительной камеры зависит от плотности, пластичности резиновой смеси, давления на смесь, создаваемого верхним затвором, и режима смещения.

3. Показатель пластичности резиновой смеси определяют у потребителя после выгрузки смеси из резиносмесителя.

4. Значения, приведенные в скобках, при новом проектировании не применять.

(Измененная редакция, Изм. N 3).

1.2. Резиносмесители должны изготовляться в двух исполнениях - с левым или правым расположением привода (если смотреть на откидную дверцу загрузочной воронки).

Допускается изготовление резиносмесителя 4,5/20-140 только с правым расположением привода.

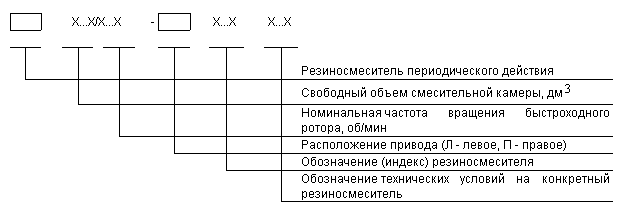

1.3. Структурная схема условного обозначения резиносмесителей и примеры написания его приведены в приложении.

(Измененная редакция, Изм. N 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Резиносмесители следует изготовлять в соответствии с требованиями настоящего стандарта по техническим условиям на конкретные резиносмесители и рабочим чертежам, утвержденным в установленном порядке.

(Измененная редакция, Изм. N 2).

2.2. Резиносмесители 71/12, 17, 23, 35, 250/20, 250/30, 250/40, 250/15-60, 270/20, 270/30, 270/40, 270/15-60, 370/10-60, 630/50, 630/15-50 должны иметь нижнее разгрузочное устройство откидного типа и закрытую систему охлаждения смесительной камеры.

Для резиносмесителей 4,5/20-140 и 18/20; 30, 40, 60 конструкция разгрузочного устройства не регламентируется.

2.3. Резиносмесители 71/12, 17, 23, 35, 250/20, 250/30, 250/40, 250/15-60, 270/20, 270/30, 270/40, 270/15-60, 370/10-60, 630/50, 630/15-50 должны иметь устройство, позволяющее подавать жидкие ингредиенты в смесительную камеру под давлением без подъема верхнего затвора.

2.4. Окраска резиносмесителя в собранном виде не должна быть ниже V класса для наружных поверхностей и VI класса - для внутренних поверхностей по ГОСТ 9.032. Окраска трубопроводов - по ГОСТ 14202.

Масленки и крышки отверстий для заполнения масла вручную должны быть окрашены в ярко-красный цвет маслостойкой краской или обозначены соответствующими символами.

Комплектующие устройства окрашивают под цвет машины по мере необходимости.

Внутренние поверхности кожухов, корпусов редукторов, необработанные поверхности шестерен, подвергаемые коррозии, должны быть окрашены в красный цвет маслостойкой краской.

Резиносмесители следует окрашивать стойким к окружающей среде лакокрасочным покрытием после испытаний и устранения выявленных дефектов.

2.2-2.4. (Измененная редакция, Изм. N 1-3).

2.5. Высоковольтные электродвигатели резиносмесителей со свободным объемом смесительной камеры 250, 370, 620 и 630 дм должны быть в специальном исполнении для работы в помещениях с сажевой пылью.

Электродвигатель главного привода резиносмесителя 71/12, 17, 23, 35 должен быть в закрытом обдуваемом исполнении.

Электродвигатели главного привода резиносмесителей 4,5/20-140 и 18/20, 30, 40, 60 должны быть в закрытом исполнении.

Степень защиты электродвигателей должна быть не менее IP44 по ГОСТ 14254.

(Измененная редакция, Изм. N 1, 2).

2.6. Потребляемая мощность электродвигателя главного привода при работе резиносмесителя на холостом ходу не должна быть более 15% от номинальной.

2.7. Температура нагрева подшипников резиносмесителей не должна быть более указанной в нормативно-технической документации.

2.8. Твердость гребней роторов и внутренней поверхности смесительной камеры не должна быть ниже 50...60 HRC. Для резиносмесителя 18/20, 30, 40, 60 твердость внутренней поверхности смесительной камеры - не ниже 190...230 НВ.

Наплавленный слой поверхности гребней роторов и внутренней поверхности смесительной камеры должен быть без отслоений и выкрашиваний.

(Измененная редакция, Изм. N 1).

2.9. Параметр шероховатости внутренней поверхности смесительной камеры по ГОСТ 2789* 20 мкм, а для резиносмесителей 4,5/20-140 и 18/20, 30, 40, 60 -

5 мкм.

______________

* На территории Российской Федерации действует ГОСТ 2789-73. - .

По требованию потребителя для резиносмесителей со свободным объемом смесительной камеры 270 дм -

1,25 мкм.

(Измененная редакция, Изм. N 3).

2.10. Климатическое исполнение резиносмесителей - УХЛ4 по ГОСТ 15150.

(Измененная редакция, Изм. N 2).

2.11. Показатели надежности должны соответствовать указанным в табл.2.

Таблица 2

Размерный ряд резиносмесителей | Установленная безотказная наработка, ч, не менее | Среднее время восстановления, ч, | Установленный ресурс до капитального ремонта, ч, |

4,5/20-140, 18/20, 30, 40, 60 | 350 | 6,0 | 21000 |

71/12, 17, 23, 35 | 500 | 7,0 | 37000 |

250/20, 250/30, 250/40, 270/20, 270/30, 270/40; 270/15-60 | 9,0 | 32000 | |

250/15-60 | 12,0 | ||

370/10-60, 630/50, 630/15-50 | 12,5 |

Примечание. Критерии отказов и предельных состояний должны быть установлены в технических условиях на резиносмесители конкретного вида.

(Измененная редакция, Изм. N 2, 3).

2.12, 2.13. (Исключены, Изм. N 2).

2.14. Отливки должны быть очищены от формовочной земли и пригара. В полостях отливок, служащих резервуарами для смазочных систем, а также для нагрева и охлаждения, пригар не допускается.

2.15. Размеры дефектов отливок, допускаемых к исправлению, а также методы их исправления должны обеспечивать пригодность исправленных отливок к эксплуатации и соответствие отливок требованиям, предъявляемым к их внешнему виду.

2.16. Обработанные поверхности резиносмесителей не должны иметь заусенцев, задиров, вмятин и других механических повреждений, ухудшающих внешний вид и снижающих эксплуатационные качества деталей.

2.17. В местах переходов посадочных (опорных) шеек к рабочей части валов, осей, валков и роликов не допускаются трещины, надрезы и другие дефекты, снижающие прочностные характеристики этих деталей.

2.16, 2.17. (Измененная редакция, Изм. N 2).

2.18. Детали, поступающие на сборку, должны быть промыты и очищены от загрязнения, масла и антикоррозионной смазки. Перед сборкой все внутренние поверхности трубопроводов должны быть тщательно очищены.

2.19. Фундаментные плиты, станины или траверсы должны иметь базовые обработанные поверхности или другие средства для установки контрольного прибора для выверки горизонтальности при установке резиносмесителей на фундамент.

2.20. На наружных поверхностях собранных резиносмесителей выступание концов болтов над гайками не должно составлять более 0,5 диаметра резьбы.

2.19, 2.20. (Измененная редакция, Изм. N 2).

2.14-2.20. (Введены дополнительно, Изм. N 1).

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Резиносмесители должны соответствовать требованиям ГОСТ 12.2.045.

(Измененная редакция, Изм. N 2).

3.2. Уровень шума, создаваемый резиносмесителем на рабочем месте, не должен превышать норм, установленных ГОСТ 12.1.003. Конкретные значения норм уровней звукового давления в октавных полосах частот должны быть установлены в технических условиях на конкретный резиносмеситель.

3.3. Резиносмеситель должен быть оснащен датчиками контроля температуры резиновой смеси в камере.

3.4. В системе управления резиносмесителем, за исключением резиносмесителей 4,5/20-140 и 18/20, 30, 40, 60, должна быть предусмотрена возможность подачи сигнала об окончании режима смешения на пульт управления при системе автоматического дозирования или вальцовщику при ручном управлении режимом смешения.

3.5. В системе управления электроприводом резиносмесителя, за исключением резиносмесителей 4,5/20-140 и 18/20, 30, 40, 60, должны быть предусмотрены дополнительные контакты для использования их в системе управления линиями.

3.6. Электродвигатели, электроаппаратура, электропроводка и прочие электротехнические устройства резиносмесителя должны удовлетворять требованиям действующих "Правил устройства электроустановок", "Правил технической эксплуатации электроустановок потребителей" и "Правил техники безопасности при эксплуатации электроустановок потребителей", утвержденных Госэнергонадзором.

3.7. Для обеспечения безопасного транспортирования на резиносмесителях и их составных частях должны быть предусмотрены конструктивные элементы (приливы, бобышки, уступы, отверстия, рым-болты).

(Введен дополнительно, Изм. N 1).

3.6, 3.7. (Измененная редакция, Изм. N 2).

4. КОМПЛЕКТНОСТЬ

4.1. В комплект резиносмесителя должны входить:

- запасные части по ведомости ЗИП для обеспечения нормальной работы резиносмесителя в течение гарантийного срока;

- специальный инструмент по ведомости ЗИП (по требованию потребителя);

- система терморегулирования (по требованию потребителя).

(Измененная редакция, Изм. N 3).

4.2. К каждому резиносмесителю должна быть приложена следующая эксплуатационная документация по ГОСТ 2.601*:

_______________

* На территории Российской Федерации действует ГОСТ 2.601-2006, здесь и далее по тексту. - .

- паспорт (формуляр) с инструкциями по монтажу, эксплуатации и методикой измерения ширины гребней, кривизны лопастей роторов и радиальных зазоров в смесительной камере;

- паспорта (формуляры) на основные комплектующие изделия и инструкции по их монтажу и эксплуатации по перечню предприятия-изготовителя.

Кроме того, к резиносмесителям должны быть приложены следующие документы:

- сборочные чертежи и спецификации резиносмесителя и его основных сборочных единиц;

- схемы по ГОСТ 2.701, необходимые и достаточные для эксплуатации и ремонта резиносмесителя;

- чертежи быстроизнашивающихся деталей резиносмесителей, изготовляемых для нужд народного хозяйства.

(Измененная редакция, Изм. N 2, 3).

5. ПРАВИЛА ПРИЕМКИ

5.1. Резиносмесители должны подвергаться приемо-сдаточным и периодическим испытаниям.

5.2. Приемо-сдаточным испытаниям должен подвергаться каждый резиносмеситель.

Периодические испытания следует проводить на одном резиносмесителе не реже одного раза в три года на предприятии-потребителе в соответствии с техническими условиями на конкретный резиносмеситель.

5.3. Обкатка резиносмесителей при приемо-сдаточных и периодических испытаниях должна производиться на холостом ходу в течение 2 ч.

5.4. Перед испытаниями на холостом ходу проверяют требования пп.2.1-2.3, 2.5, 2.8-2.10.

5.5. При приемо-сдаточных испытаниях должны быть проверены требования пп.2.4, 2.6, 2.7, 2.11 и 2.13.

5.4, 5.5. (Измененная редакция, Изм. N 2).

6. МЕТОДЫ ИСПЫТАНИЙ

6.1. Требования п.2.1 проверяют на соответствие рабочим чертежам, утвержденным в установленном порядке.

6.2. Требования пп.2.2-2.5 проверяют внешним осмотром.

6.3. Требования п.2.6 проверяют соответствующими ваттметрами, класс точности которых должен быть не ниже 2,5.

6.4. Требования п.2.7 проверяют термоэлектрическим преобразователем типа ТХК по ГОСТ 6616.

(Измененная редакция, Изм. N 2).

6.5. Требования п.2.8 проверяют по ГОСТ 9012 и ГОСТ 9013 с применением приборов типов ТБП и ТРП по техническим условиям, утвержденным в установленном порядке.

Допускается применение твердомера ТБП-4 по соответствующей технической документации или других приборов для измерения твердости металлов методом упругого отскока.

6.6. Требования п.2.9 проверяют профилометром с унифицированной электронной системой типа А, группы II по ГОСТ 19300.

Допускается применение других приборов класса не ниже указанного.

6.7. Определение шумовой характеристики (п.3.2) - по ГОСТ 12.1.026* или ГОСТ 12.1.028** по способу, указанному в технических условиях на конкретный резиносмеситель.

_______________

* На территории Российской Федерации действует ГОСТ Р 51401-99;

** На территории Российской Федерации действует ГОСТ Р 51402-99. - .

(Измененная редакция, Изм. N 2).

6.8. Проверка показателей надежности должна быть установлена в технических условиях на конкретные резиносмесители.

(Введен дополнительно, Изм. N 2).

7. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. На видном месте каждого резиносмесителя должна быть прикреплена табличка, изготовленная по ГОСТ 12971 и содержащая следующие данные:

- товарный знак предприятия-изготовителя (при наличии);

- условное обозначение резиносмесителя;

- порядковый номер резиносмесителя по системе нумерации предприятия-изготовителя;

- год выпуска;

- надпись "Сделано в ..." (только для экспорта).

Допускается помещать на табличке обозначение или индекс резиносмесителя, а для резиносмесителя, изготовляемого для нужд народного хозяйства, - наименование предприятия-изготовителя, месяц выпуска резиносмесителя, клеймо ОТК предприятия-изготовителя.

7.2. На каждое грузовое место должна быть нанесена транспортная маркировка по ГОСТ 14192 и техническим условиям на конкретный резиносмеситель.

7.3. Упаковка резиносмесителей по ГОСТ 23170, покупных комплектующих изделий - по ГОСТ 23216 и техническим условиям на конкретный резиносмеситель.

Срок консервации - три года.

7.4. Ящики для упаковки резиносмесителей - по ГОСТ 2991 и ГОСТ 10198, а для экспорта - по ГОСТ 24634.

7.5. Для предотвращения самопроизвольного перемещения упакованного резиносмесителя, а также его частей и комплектующих изделий внутри тары они должны быть закреплены болтами (шпильками) или брусьями.

7.6. Приборы, снятые с резиносмесителя для транспортирования, должны быть помещены в плотные ящики по ГОСТ 2991.

7.7. Запасные части и инструмент, отправляемые с резиносмесителем, должны быть упакованы в ящик по ГОСТ 2991, который должен быть уложен в первый упаковочный ящик.

Допускается укладывать запасные части и инструмент непосредственно в ящик совместно с мелкими частями резиносмесителя.

7.8. Техническая документация, отправляемая с резиносмесителем, должна быть помещена в первый упаковочный ящик.

Вариант внутренней упаковки технической документации не должен быть ниже ВУ-3 по ГОСТ 9.014.

Допускается вариант внутренней упаковки технической документации ВУ-1 по ГОСТ 9.014 для нужд народного хозяйства.

7.9. Резиносмесители перевозят железнодорожным, автомобильным и речным видами транспорта в соответствии с правилами на этих видах транспорта.

Условия транспортирования резиносмесителя - 8 (ОЖ3) по ГОСТ 15150, покупных комплектующих изделий - по ГОСТ 23216 и техническим условиям на конкретный резиносмеситель.

7.10. Условия хранения резиносмесителя - 2 (С) по ГОСТ 15150, покупных комплектующих изделий - по ГОСТ 23216 и техническим условиям на конкретный резиносмеситель.

Разд.7. (Измененная редакция, Изм. N 2).

8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1. Изготовитель должен гарантировать соответствие резиносмесителя требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и эксплуатации, установленных настоящим стандартом и эксплуатационной документацией по ГОСТ 2.601.

8.2. Гарантийный срок эксплуатации - 12 мес со дня ввода резиносмесителя в эксплуатацию.

ПРИЛОЖЕНИЕ

Справочное

СТРУКТУРНАЯ СХЕМА УСЛОВНОГО ОБОЗНАЧЕНИЯ РЕЗИНОСМЕСИТЕЛЕЙ

ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ ДЛЯ НАПИСАНИЯ

В ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ, ПРИ ЗАКАЗЕ И НА ТАБЛИЧКЕ

Пример наименования для написания в технической документации резиносмесителя со свободным объемом смесительной камеры 250 дм, номинальной частоты вращения быстроходного ротора 20 об/мин, нерегулируемой частотой вращения роторов, с левым расположением привода:

Резиносмеситель периодического действия 250/20-Л

То же, со свободным объемом смесительной камеры 71 дм, с номинальной частотой вращения быстроходного ротора 11,5; 17,5; 23,5; 35,0 об/мин, с правым расположением привода:

Резиносмеситель периодического действия 71/12; 17; 23; 35-П

То же, со свободным объемом смесительной камеры 250 дм, с номинальной частотой вращения быстроходного ротора от 10 до 40 об/мин включ., с бесступенчатым регулированием частоты вращения роторов, с левым расположением привода:

Резиносмеситель периодического действия 250/10-40-Л

Пример условного обозначения при заказе резиносмесителя периодического действия со свободным объемом смесительной камеры 250 дм, номинальной частотой вращения быстроходного ротора 20 об/мин, нерегулируемой частотой вращения роторов, с левым расположением привода:

Резиносмеситель периодического действия 250/20-Л, индекс ХХХХХХ, ТУ...

То же, на табличке:

Резиносмеситель 250/20-Л

ПРИЛОЖЕНИЕ. (Введено дополнительно, Изм. N 2).

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1999