ГОСТ 10564-75

Группа Л61

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЛАТЕКС СИНТЕТИЧЕСКИЙ СКС-65ГП

Технические условия

Synthetic latex СКС-65ГП.

Specifications

ОКП 22 9491

Дата введения 1976-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

РАЗРАБОТЧИКИ

А.В.Лебедев, Р.П.Риськин, П.П.Рахлин, В.В.Иванова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 10.06.75 N 1538

3. ВЗАМЕН ГОСТ 10564-63

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта |

ГОСТ 12.1.005-88 | 6.2 |

ГОСТ 12.1.007-76 | 6.2 |

ГОСТ 1770-74 | 3.3.1 |

ГОСТ 2517-85 | 3.1 |

ГОСТ 3022-80 | 3.8.1 |

ГОСТ 5789-78 | 3.8.1 |

ГОСТ 6613-86 | 1.2 |

ГОСТ 8864-71 | 3.3.1 |

ГОСТ 9293-74 | 3.8.1 |

ГОСТ 9808-84 | 3.10.1 |

ГОСТ 10003-90 | 3.3.1 |

ГОСТ 10146-74 | 3.8.1 |

ГОСТ 11109-90 | 1.2 |

ГОСТ 13950-91 | 4.4 |

ГОСТ 14192-96 | 4.1 |

ГОСТ 18300-87 | 3.3.1, 3.8.1 |

ГОСТ 20216-74 | 3.5 |

ГОСТ 21650-76 | 4.6 |

ГОСТ 24104-88 | 3.3.1, 3.8.1 |

ГОСТ 24363-80 | 3.3.1 |

ГОСТ 24597-81 | 4.6 |

ГОСТ 24920-81 | 2.1, 3.1 |

ГОСТ 24923-81 | 3.9 |

ГОСТ 25336-82 | 3.3.1, 3.8.1 |

ГОСТ 25709-83 | 3.2 |

ГОСТ 26663-85 | 4.6 |

ГОСТ 29227-91 | 3.3.1 |

ОСТ 6-19-500-78 | 4.3 |

ОСТ 38.01328-83 | 4.3 |

5. Ограничение срока действия снято по протоколу N 2-92 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 2-93)

6. ПЕРЕИЗДАНИЕ (февраль 1999 г.) с Изменениями N 1, 2, 3, утвержденными в июле 1981 г., апреле 1985 г., декабре 1989 г. (ИУС 9-81, 7-85, 3-90)

Настоящий стандарт распространяется на синтетический латекс СКС-65ГП, являющийся продуктом совместной полимеризации бутадиена со стиролом в соотношении 35:65 (по массе) в водной эмульсии с применением в качестве эмульгатора смеси сульфанола НП-3 и мыл синтетических жирных кислот (СЖК).

Латекс СКС-65ГП предназначен для использования в производстве воднодисперсионных лакокрасочных материалов легкой, бумажной промышленности и промышленности строительных материалов.

(Измененная редакция, Изм. N 3).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1 а. Латекс должен быть изготовлен в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

1.1. По физико-химическим показателям латекс должен соответствовать нормам, указанным в таблице.

| Значение для латекса | |

высшего сорта | первого сорта | |

1. Массовая доля сухого вещества,%, не менее | 48,0 | 47,0 |

2. Массовая доля незаполимеризованного стирола,%, не более | 0,07 | 0,08 |

3. рН | 11,5-12,5 | 11,0-12,5 |

4. Поверхностное натяжение, мН/м, не более | 48,0 | 48,0 |

5. Массовая доля легколетучих углеводородов, | 0,020 | 0,020 |

6. Массовая доля коагулюма, %, не более | 0,08 | 0,10 |

7. Стабильность в присутствии пигмента при перемешивании в течение 2 ч | Отсутствие комков и крупинок | |

8. Внешний вид пленки | Прозрачная, бесцветная или слегка окрашенная | |

(Измененная редакция, Изм. N 1, 2, 3).

1.2. Латекс не должен содержать посторонних включений.

Допускается наличие поверхностной пленки латекса.

Латекс перед употреблением должен быть профильтрован через сетку N 1 по ГОСТ 6613 или двойной слой марли по ГОСТ 11109.

(Измененная редакция, Изм. N 3).

1.3. (Исключен, Изм. N 3).

2. ПРАВИЛА ПРИЕМКИ

2.1. Правила приемки - по ГОСТ 24920.

2.2. Для проверки качества латекса на соответствие требованиям настоящего стандарта проводят приемо-сдаточные и периодические испытания.

Приемо-сдаточные испытания проводят по показателям 1, 2, 5, 6 таблицы.

Периодические испытания изготовитель проводит не реже 1 раза в год по всем показателям, указанным в таблице.

2.3. По требованию потребителя предприятие-изготовитель определяет стабильность латекса (п.7 таблицы).

2.1-2.3. (Измененная редакция, Изм. N 2, 3).

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Отбор и подготовка проб для испытаний - по ГОСТ 24920.

При отборе проб допускается использовать пробоотборник по ГОСТ 2517.

3.2. Определение массовой доли сухого вещества - по ГОСТ 25709.

Результаты параллельных определений округляют до второго десятичного знака.

За результат испытания принимают среднее арифметическое результатов двух определений, округленное до первого десятичного знака. Показатели точности метода приведены в приложении.

(Измененная редакция, Изм. N 3).

3.3. Определение массовой доли незаполимеризованного стирола

3.3.1. Аппаратура, посуда и реактивы

Спектрофотометр ультрафиолетовый СФ-16, СФ-26 или другие с аналогичными метрологическими характеристиками.

Весы лабораторные общего назначения по ГОСТ 24104, 2-го класса точности с наибольшим пределом взвешивания 200 г и 4-го класса точности с наибольшим пределом взвешивания 500 г.

Колбонагреватель (220 В, 300 Вт).

Прибор для перегонки: колба К-1-500-29/32 ТС, изгиб И<75° 2К-29/32-14/23 ТС, холодильник ХПТ-1-300-14/23 ТС, алонж АИ-14/23-60 ТС по ГОСТ 25336.

Колбы мерные 2-25-2 и 2-50-2 по ГОСТ 1770.

Цилиндры мерные 1-10 и 1-50 по ГОСТ 1770.

Пипетка 5-2-1 по ГОСТ 29227.

Спирт этиловый технический ректификованный по ГОСТ 18300.

Стирол по ГОСТ 10003, свежеперегнанный.

Калия гидроокись реактивная по ГОСТ 24363, 0,5%-ный раствор.

Диэтилдитиокарбамат натрия по ГОСТ 8864, 0,01%-ный спиртовый раствор, ч.

3.3.2. Градуировка прибора

В пять мерных колб вместимостью 25 см вводят при помощи пипетки навески 0,08-0,12 г стирола. Полученные растворы разбавляют в 50 раз. Для этого 1 см

раствора вводят с помощью пипетки в мерную колбу вместимостью 50 см

, доводят до метки спиртом и перемешивают.

Одним из растворов заполняют прямоугольную кювету с толщиной поглощающего свет слоя жидкости 10 мм, аналогичную кювету сравнения заполняют спиртом. Спектр поглощения этого раствора записывают по точкам через 1 нм в интервале длин волн 278-286 нм и при 310 нм. Оптические плотности остальных четырех растворов измеряют в тех же кюветах при длине волны, соответствующей максимуму поглощения, и при 310 нм.

Для каждого раствора вычисляют коэффициент пропорциональности () между массовой долей стирола в растворе и его оптической плотностью по формуле

![]()

где - масса навески стирола, г;

![]() - оптическая плотность раствора в максимуме полосы поглощения и при 310 нм;

- оптическая плотность раствора в максимуме полосы поглощения и при 310 нм;

1 - объем раствора, взятый для разбавления, см;

25 - коэффициент разбавления пробы.

Коэффициент пропорциональности () вычисляют с точностью до четвертого десятичного знака.

За результат принимают среднее арифметическое пяти определений, расхождение между наибольшим и наименьшим из которых не превышает 0,0015.

3.3.3. Проведение испытания

На весах 4-го класса точности взвешивают мерный цилиндр вместимостью 10 см с 5 см

латекса, выливают латекс в колбу для отгонки и цилиндр взвешивают вновь. По разности масс определяют массу латекса.

Затем в колбу наливают при перемешивании 50 см раствора гидроокиси калия и 30 см

раствора диэтилдитиокарбамата натрия. Колбу присоединяют к прибору для перегонки, подставляют под нее предварительно нагретый в течение 15 мин колбонагреватель (между стенкой колбы и поверхностью колбонагревателя должен быть небольшой воздушный зазор), обертывают колбу асбестовой тканью, и отгоняют в мерную колбу вместимостью 50 см

около 25 см

дистиллята. Объем доводят до метки спиртом, промывая им предварительно изгиб, холодильник и алонж, и перемешивают содержимое колбы.

Оптическую плотность раствора измеряют в той же кювете и при тех же длинах волн, что и при градуировке.

3.3.4. Обработка результатов

Массовую долю незаполимеризованного стирола () в процентах вычисляют по формуле

![]()

где - масса навески латекса, г.

Результаты параллельных определений округляют до третьего десятичного знака.

За результат испытания принимают среднее арифметическое результатов двух определений, округленное до второго десятичного знака. Показатели точности приведены в приложении.

3.4. рН определяют на рН-метре с применением стеклянных электродов.

Результаты параллельных определений отсчитывают по шкале прибора с дискретностью 0,05 рН.

За результат испытания принимают среднее арифметическое результатов двух определений, округленное до первого десятичного знака.

3.3.1-3.4. (Измененная редакция, Изм. N 3).

3.5. Определение поверхностного натяжения

Поверхностное натяжение определяют по ГОСТ 20216 (метод Б).

Результаты параллельных определений отсчитывают по шкале прибора с дискретностью 0,1 рН.

За результат испытания принимают среднее арифметическое результатов пяти определений, округленное до первого десятичного знака. Показатели точности приведены в приложении.

(Измененная редакция, Изм. N 1, 3).

3.6, 3.7. (Исключены, Изм. N 3).

3.8. Определение массовой доли легколетучих углеводородов ![]()

3.8.1. Применяемые приборы и реактивы:

хроматограф с пламенно-ионизационным детектором и с конструкцией испарителя, позволяющей устанавливать легкосъемный фильтр;

колонка хроматографическая из нержавеющей стали длиной 3 м, диаметром 3 мм, заполненная 5-ю процентами полиэтиленгликольадипината на сферохроме-2;

водород технический марки А по ГОСТ 3022;

азот газообразный технический по ГОСТ 9293;

воздух сжатый;

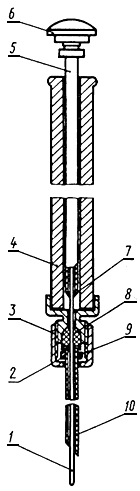

микрошприц для ввода вязких веществ, изготовленный на основе микрошприца типа МШ-1 (чертеж);

Микрошприц для ввода вязких проб

1 - поршень; 2 - прокладка; 3 - гайка накидная; 4 - корпус МШ-1;

5 - шток МШ-1; 6 - головка МШ-1; 7 - пайка; 8 - сальник; 9 - фланец иглы; 10 - игла

толуол по ГОСТ 5789;

весы лабораторные аналитические 2-го класса;

колба П-1-100-14/23 ТС по ГОСТ 25336;

стеклоткань по ГОСТ 10146;

спирт этиловый ректификованный технический по ГОСТ 18300;

весы лабораторные общего назначения по ГОСТ 24104, 2-го класса точности с наибольшим пределом взвешивания 200 г;

полиэтиленгликольадипинат.

(Измененная редакция, Изм. N 2, 3).

3.8.1а. Режим работы хроматографа

температурный режим | изотермический | |||

температура колонки, °С | 120 | |||

ток ионизации, А | 1·10 | |||

температура испарителя, °С | 150 | |||

расход газов: | ||||

азота (на выходе детектора), см | 25 | |||

водорода, см | 25 | |||

воздуха, см | 250 | |||

объем вводимой пробы, мкл | 1-2 | |||

скорость движения диаграммной ленты, мм/ч | 600. | |||

(Измененная редакция, Изм. N 2).

3.8.2. Проведение испытания

В конической колбе вместимостью 100 см, закрываемой притертой пробкой, взвешивают 50-60 г латекса.

Шприцем в латекс вводят толуол в количестве, равном ожидаемой концентрации углеводородов ![]() .

.

Проводят повторное взвешивание колбы и вычисляют массовую долю () толуола в смеси в процентах по формуле

![]()

где - масса навески толуола, г;

- масса навески латекса, г.

Массовая доля толуола в смеси должна быть 0,05-0,15%.

Смесь тщательно перемешивают встряхиванием в течение 2-3 мин. Микрошприцем для ввода вязких веществ однократно отбирают пробу латекса и вводят в испаритель хроматографа. После ввода пробы шприц сразу же тщательно промывают дистиллированной водой, этиловым спиртом и высушивают.

Снимают последовательно с интервалом 6-7 мин при одной чувствительности три хроматограммы приготовленной смеси.

(Измененная редакция, Изм. N 2).

3.8.3. Обработка результатов

Массовую долю легколетучих углеводородов ![]() (

() в процентах вычисляют по формуле

![]()

- площадь пика углеводородов

![]() , мм

, мм;

- толуола в смеси с латексом, %;

- площадь пика толуола, мм

.

Результаты параллельных определений округляют до третьего десятичного знака.

За результат испытания принимают среднее арифметическое результатов трех определений, округленное до третьего десятичного знака. Показатели точности метода приведены в приложении.

(Измененная редакция, Изм. N 1, 3).

3.9. Определение массовой доли коагулюма - по ГОСТ 24923.

(Измененная редакция, Изм. N 2, 3).

3.10. Определение стабильности

3.10.1. Применяемые реактивы:

титана двуокись пигментная анатазная форма по ГОСТ 9808;

натрий гексаметафосфат 1%-ный раствор.

3.10.2. Проведение испытания

Двуокись титана помещают в фарфоровую ступку, смачивают 1%-ным водным раствором гексаметафосфата натрия и растирают пестиком. Пасту (двуокиси титана и 1%-ного раствора гексаметафосфата натрия) готовят в соотношении 68,7% и 31,3%, соответственно.

Свежеприготовленную пасту смешивают с испытуемым латексом, предварительно профильтрованным через двойной слой марли, в соотношении: две весовые части пасты и одна весовая часть сухого вещества латекса. Пасту с латексом смешивают в фарфоровом стакане вместимостью 150-200 см. Компоненты берутся в таких количествах, чтобы общая масса смеси в стакане равнялась примерно 100 г. Размешивание производят лопастной мешалкой (40х100 мм) при частоте вращения 400-500 мин

.

При этом латекс считается стабильным, если после двухчасового перемешивания в смеси отсутствуют видимые без применения увеличительных приборов комки и крупинки (проба на стеклянной пластинке).

3.11. Определение внешнего вида пленки и посторонних включений

На бесцветное стекло наносят несколько капель латекса, взятого для испытания, предварительно профильтрованного через двойной слой марли. Наклоном стекла латекс распределяют на стекле возможно тонким ровным слоем. Через 1 ч пленку осматривают.

Внешний вид пленки и посторонние включения определяют визуально, при этом пленка должна быть однородной прозрачной, бесцветной или слегка окрашенной без посторонних включений.

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. На каждое грузовое место наносят транспортную маркировку по ГОСТ 14192 с указанием манипуляционных знаков "Герметичная упаковка" и "Ограничение температуры" с температурой на манипуляционном знаке от 7 до 75 °С, порядкового номера грузового места, массы нетто и брутто, а также дополнительные данные, характеризующие продукцию:

цветную отличительную маркировку - широкую полосу зеленого цвета;

товарный знак или наименование и товарный знак предприятия-изготовителя;

обозначение "СЛ" и код ОКП;

наименование латекса;

номер партии;

дату изготовления;

обозначение настоящего стандарта.

4.2. Маркировка вагонов-цистерн - в соответствии с правилами перевозки грузов по железной дороге.

4.3. Латекс заливают в стальные бочки БС 1-200 ц, БЗ 1-200 ц по ГОСТ 13950 или в стальные бочки БЗ 1-200 по ОСТ 38.01328, или в полиэтиленовые бочки для химической продукции вместимостью 100, 120, 160, 200 дм типов I, II, III, IV по ОСТ 6-19-500.

Допускается заливать латекс в импортные бочки, обеспечивающие сохранность латекса.

4.4. Латекс транспортируют в вагонах-цистернах или в автоцистернах, принадлежащих грузоотправителю (грузополучателю) в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

4.5. Латекс, упакованный в бочки, транспортируют в крытых транспортных средствах железнодорожным и автомобильным транспортом.

Латекс, упакованный в полиэтиленовые бочки, транспортируют железнодорожным транспортом повагонными отправками.

При температуре ниже 7 °С латекс, упакованный в бочки, транспортируют в изометрических железнодорожных вагонах, принадлежащих грузоотправителю (грузополучателю) или изометрических автомобилях-фургонах.

Латекс, упакованный в бочки, отгружают по железной дороге в пакетированном и непакетированном видах.

Латекс, упакованный в бочки, при отгрузке мелкими отправками и в бочки вместимостью 100 дм при вагонных отправках, подлежит обязательному пакетированию.

При пакетировании груз формируют в пакеты в соответствии с требованиями ГОСТ 26663, при этом масса и габаритные размеры пакетов должны соответствовать ГОСТ 24597, средства скрепления груза в пакеты - ГОСТ 21650.

4.6. Латекс хранят в складских помещениях при температуре воздуха не ниже 7 °С.

Разд. 4. (Измененная редакция, Изм. N 3).

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель гарантирует соответствие латекса требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

5.2. Гарантийный срок хранения латекса - один год со дня изготовления.

6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

6.1. Латекс СКС-65ГП не взрывоопасен, самопроизвольно не воспламеняется, не горит, не выделяет углеводородов в количествах, достаточных для образования горючих и взрывоопасных смесей.

6.2. По степени воздействия на организм латекс относится к малоопасным материалам - 4-му классу опасности по ГОСТ 12.1.007.

При непосредственном контакте с незащищенными покровами не вызывает патологических изменений, не обладает кожнораздражающим действием и способностью к кумуляции, через поврежденную кожу не проникает, канцерогенными свойствами не обладает; токсичность латекса определяется наличием в свободном состоянии бутадиена и стирола.

Предельно допустимая концентрация бутадиена в воздухе производственных помещений - 100 мг/м; стирола - максимально-разовая - 30 мг/см

, среднесменная - 10 мг/м

по ГОСТ 12.1.005.

Массовую долю бутадиена в воздушной среде производственных помещений определяют фотометрическим методом.

Массовую долю стирола в воздушной среде производственных помещений определяют методом газожидкостной хроматографии.

6.1, 6.2. (Измененная редакция, Изм. N 3).

6.3. Бутадиен обладает неприятным запахом, напоминающим запах чеснока или хрена, и в малых концентрациях раздражает слизистые оболочки.

Стирол в малых концентрациях вызывает раздражение слизистых оболочек глаз, носа, глотки, желудочно-кишечные расстройства.

6.4. Токсичных соединений в воздушной среде и сточных водах в присутствии других веществ латекс СКС-65ГП не образует.

Разлитый латекс собирают и коагулируют 10%-ным раствором хлористого кальция и сульфата алюминия, полимерную крошку сжигают.

6.5. Производственные помещения должны быть оборудованы общеобменной приточно-вытяжной и вытяжной вентиляцией, кратность воздухообмена устанавливается не менее 3.

Скорость движения воздуха в рабочем проеме вытяжного шкафа - 0,5 м/с.

6.4, 6.5. (Измененная редакция, Изм. N 3).

6.6. При работе с латексом необходимо применять специальную одежду.

6.7. При попадании латекса на кожу или в глаза необходимо смыть его водой.

ПРИЛОЖЕНИЕ

Обязательное

ПОКАЗАТЕЛИ ТОЧНОСТИ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

|

|

|

|

| |

высшего сорта | первого сорта | ||||

1. Массовая доля сухого вещества, %, | 48,0 | 47,0 | 0,40 | 0,4 | 1,0 |

2. Массовая доля незаполимеризован- | 0,07 | 0,08 | 0,010 | 0,01 | 0,03 |

3. рН | 11,5-12,5 | 11,0-12,5 | 0,20 | - | - |

4. Поверхностное натяжение, мН/м, | 48,0 | 48,0 | 0,5 | 0,9 | 3,6 |

5. Массовая доля легколетучих углеводородов, | 0,020 | 0,020 | 0,003 | - | 0,006 |

6. Массовая доля коагулюма, %, | 0,08 | 0,10 | 0,05 | - | - |

7. Стабильность в присутствии пигмента при перемешивании в течение 2 ч | Отсутствие комков | Метод аттестации | |||

8. Внешний вид пленки | Прозрачная, бесцветная или | То же | |||

1. Сходимость определений

Результаты параллельных определений, полученные одним исполнителем в одной лаборатории, на частях одной и той же пробы, признают достоверными с доверительной вероятностью 0,95, если расхождение между ними не превышает значений, указанных в таблице.

2. Повторяемость результатов

Результаты испытаний, полученные последовательно одним исполнителем в одной лаборатории, на частях одной и той же пробы, признают достоверными с доверительной вероятностью 0,95, если расхождение между ними не превышает значений, указанных в таблице.

3. Воспроизводимость результатов

Результаты испытаний, полученные на разных пробах испытуемого продукта одной партии в разных лабораториях, считают достоверными с доверительной вероятностью 0,95, если расхождение между ними не превышает значений, указанных в таблице.

ПРИЛОЖЕНИЕ. (Введено дополнительно, Изм. N 3).

Текст документа сверен по:

М.: ИПК Издательство стандартов, 1999