ГОСТ Р 57686-2017

(ИСО 17161:2014)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ КЕРАМИЧЕСКИЕ

Определение несоосности захватов испытательной машины

Ceramic composites. Determination of misalignment of grips of a testing machine

ОКС 81.060.30

Дата введения 2018-02-01

Предисловие

1 ПОДГОТОВЛЕН Объединением юридических лиц "Союз производителей композитов" совместно с Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" на основе собственного перевода на русский язык англоязычной версии международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 20 сентября 2017 г. N 1178-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 17161:2014* "Тонкая керамика (высококачественная керамика, высококачественная техническая керамика). Керамические композиты. Определение степени несоосности в одноосных механических испытаниях" (ISO 17161:2014 "Fine ceramics (advanced ceramics, advanced technical ceramics). Ceramic composites. Determination of the degree of misalignment in uniaxial mechanical tests", MOD) путем изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях напротив соответствующего текста.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Оригинальный текст этих структурных элементов примененного международного стандарта и объяснение причин внесения технических отклонений приведены в дополнительном приложении ДА.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

В настоящем стандарте ссылки на международные стандарты заменены соответствующими межгосударственными или национальными стандартами. Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДБ.

Сопоставление структуры настоящего стандарта со структурой указанного международного стандарта приведено в дополнительном приложении ДВ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на керамические композиты и устанавливает метод определения несоосности захватов испытательной машины с помощью эталонного образца, равномерно нагружаемого на сжатие или растяжение путем устранения дефектов, таких как кручение или изгиб. Настоящий стандарт не устанавливает количественных и допустимых предельных значений перед испытанием одно-, дву- и трехнаправленно армированных керамических композитов, нагружаемых вдоль одной из главных осей армирования. Данные предельные значения зависят от чувствительности конкретного типа керамических композитов к дефектам несоосности. |

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ Р ИСО/МЭК 17025 Общие требования к компетентности испытательных и калибровочных лабораторий

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 калиброванная длина, : Длина участка эталонного образца, имеющего однородную и минимальную площадь поперечного сечения.

3.2 ширина, b: Ширина эталонного образца в пределах калиброванной длины.

3.3 толщина, h: Толщина эталонного образца в пределах калиброванной длины.

3.4 дефект типа C, 3.5 дефект типа S, d: Расстояние между осями нагружения двух захватов испытательной машины, когда они параллельны. 3.6 дефект кручения, |

4 Сущность метода

Эталонный образец прямоугольного поперечного сечения, оснащенный 8 тензорезисторами, нагружают на растяжение или сжатие нагрузкой, соответствующей 10% от номинальной предельной нагрузки силоизмерительного устройства испытательной машины, используемой для испытаний керамических композитов. Напряжение, соответствующее данному значению, не должно превышать 50% предела упругости материала эталонного образца. Показания тензорезисторов, установленных в пределах калиброванной длины эталонного образца, позволяют определить несоосность захватов испытательной машины путем определения количественных значений следующих дефектов:

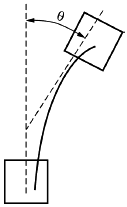

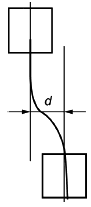

- дефекты изгиба - типа C (рисунок 1) или S (рисунок 2);

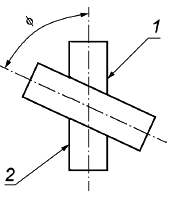

- дефект кручения (рисунок 3).

|

- угол между осями нагружения двух захватов испытательной машины

Рисунок 1 - Дефект типа C

|

d - расстояние между осями нагружения двух захватов испытательной машины, когда они параллельны

Рисунок 2 - Дефект типа S

|

1 - нижний захват испытательной машины; 2 - верхний захват испытательной машины; - угол между плоскостями захватов испытательной машины

Рисунок 3 - Дефект кручения

5 Оборудование

5.1 Испытательная машина 5.1.1 Испытания проводят на универсальной испытательной машине по ГОСТ 28840, обеспечивающей растяжение или сжатие эталонного образца с заданной постоянной скоростью перемещения активного захвата и измерение нагрузки с погрешностью не более 1% от измеряемой величины. 5.1.2 Захваты испытательной машины (далее - захваты) должны обеспечивать надежное крепление. Создаваемое захватами давление должно предотвращать скольжение эталонного образца в захватах при приложении нагрузки. Выбор захватов зависит от материала, конструкции эталонного образца и требований к соосности. 5.1.3 Испытательная машина должна быть оборудована программным обеспечением, автоматически регистрирующим кривые "нагрузка - деформация" с точностью ±0,5%. |

5.2 Тензорезисторы

5.2.1 Для определения несоосности захватов испытательной машины используют тензорезисторы с рабочей поверхностью не более 42,5 мм

.

5.2.2 Расстояние между краями эталонного образца и продольной осью тензорезистора должно исключать влияние краевых эффектов и составлять не менее 2 мм.

5.2.3 Показания тензорезисторов не должны зависеть от способа подготовки поверхности эталонного образца и используемого клея.

5.3 Микрометры

Микрометры, используемые для измерения размеров эталонного образца, должны соответствовать ГОСТ 6507.

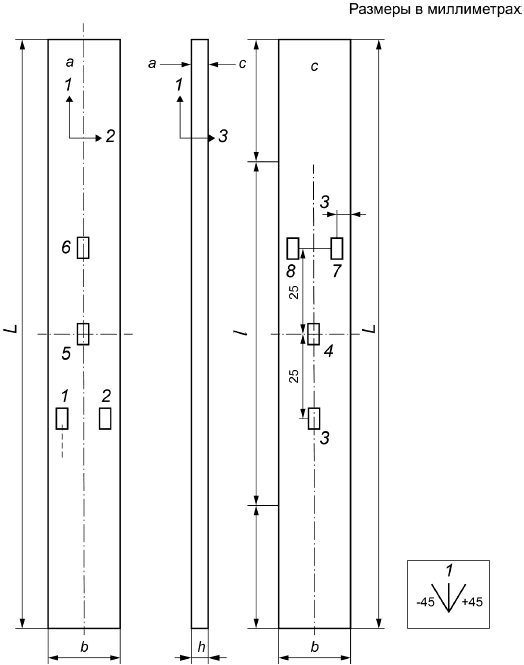

6 Подготовка к проведению испытаний

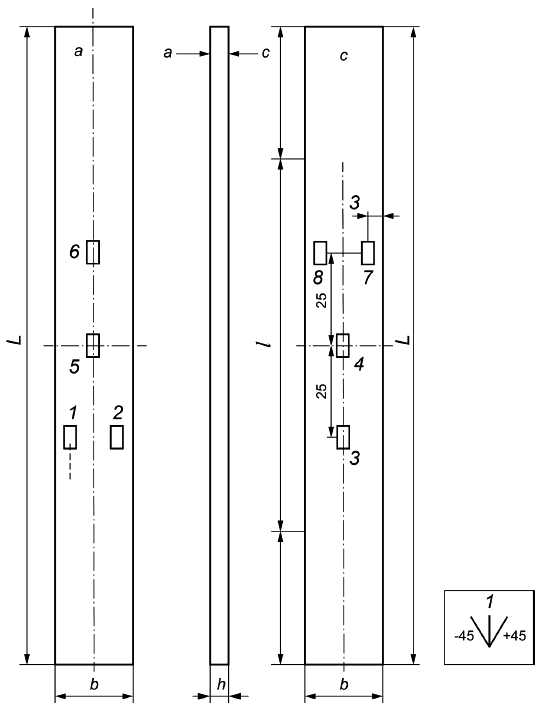

6.1 Эталонный образец 6.1.1 Эталонный образец должен соответствовать следующим требованиям: - размеры: в соответствии с рисунком 4 и таблицей 1; - материал: сталь; - расположение тензорезисторов в соответствии с рисунком 4. 6.1.2 Отклонение граней эталонного образца от параллельности должно быть ±0,02 мм. |

|

1, 2, 3, 4, 6, 7, 8 - тензорезисторы; 5 - тензорезисторная розетка; a, c - поверхности; b - ширина; h - толщина; - калиброванная длина; L - общая длина

Рисунок 4 - Размеры эталонного образца и расположение тензорезисторов

Примечание - Тензорезистористорная розетка 5 измеряет деформации в направлении, параллельном тензорезистору 1 и под углами ±45°.

Таблица 1 - Размеры эталонного образца | ||

В миллиметрах | ||

Наименование параметра | Размеры | Предельное отклонение |

Калиброванная длина, | 100 | ±0,1 |

Толщина, h | 4 | ±0,1 |

Ширина, b | 18 | ±0,1 |

Примечание - Как правило, общая длина эталонного образца составляет 200 мм. | ||

6.2 Подготовка эталонного образца Приклеивают тензорезисторы к поверхности эталонного образца с помощью клея, который должен соответствовать требованиям нормативного документа или технической документации на клей, и наносят защитное покрытие, например, специальный силиконовый каучук. Периодически проверяют показания тензорезисторов путем сравнения модуля упругости стали, из которой изготовлен эталонный образец, определяемого в каждой точке расположения тензорезисторов, со значением модуля упругости, определенного при первом использовании эталонного образца тем же методом. Разница между двумя значениями не должна превышать 5%. Разница между двумя значениями после набора достаточного количества экспериментальных данных должна быть указана с большей точностью. Валидацию эталонного образца рекомендуется проводить ежегодно. |

7 Проведение испытаний

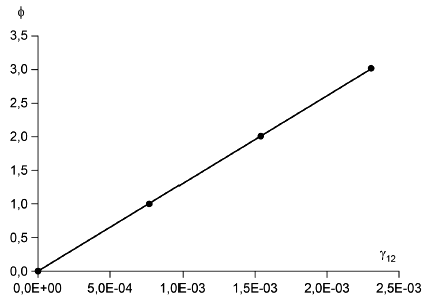

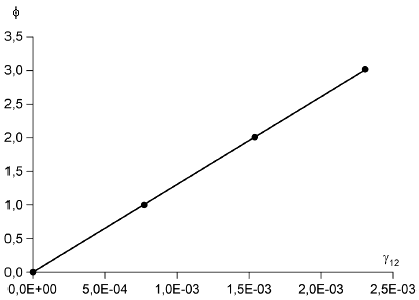

7.1 Устранение дефекта кручения 7.1.1 Эталонный образец фиксируют в захватах при нулевой одноосной нагрузке с помощью специального установочного шаблона, обеспечивающего соосность оси нагружения и продольной оси эталонного образца. Для проверки сравнивают показания тензорезисторов 1 и 2. 7.1.2 Регистрируют показания тензорезисторной розетки 5 и рассчитывают искажение ( 7.1.3 Повторяют испытания по 7.1.1-7.1.2 до тех пор, пока угол |

|

- угол между захватами, °;

- значения деформаций

Рисунок 5 - График дефекта кручения

Примечание - Угол =1287,6

.

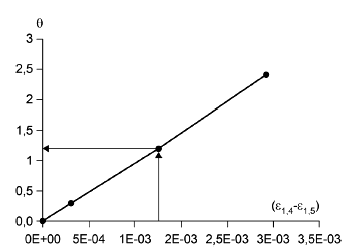

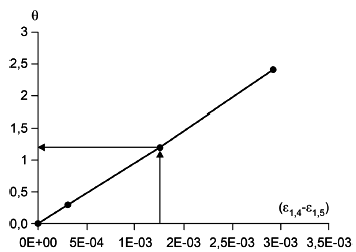

7.2 Устранение дефекта типа C 7.2.1 Эталонный образец согласно рисунку 4 и таблице 1 устанавливают в захваты и прикладывают растягивающую нагрузку. 7.2.2 Регистрируют продольные деформации по показаниям тензорезисторов 4 ( 7.2.3 Рассчитывают значение ( 7.2.4 Повторяют испытания по 7.2.1-7.2.3 до тех пор, пока угол 7.2.5 Эталонный образец разгружают. |

|

- угол между осями нагружения двух захватов; (

![]() ) - значения деформаций

) - значения деформаций

Рисунок 6 - График дефекта типа C

Примечание - Угол =790 (

![]() ).

).

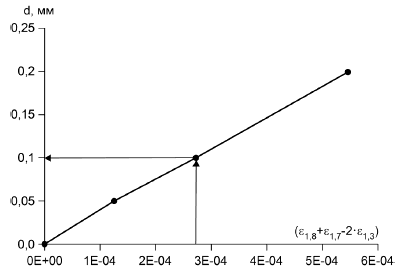

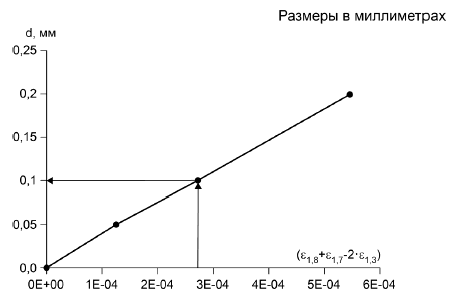

7.3 Устранение дефекта типа S 7.3.1 Эталонный образец согласно рисунку 4 и таблице 1 устанавливают в захваты и прикладывают растягивающую нагрузку. 7.3.2 Регистрируют продольные деформации по показаниям тензорезисторов 1, 2, 3, 6, 7 и 8 ( 7.3.3 Рассчитывают значения ( 7.3.4 Повторяют испытания по 7.3.1-7.3.3 до тех пор, пока расстояние d не станет меньше или равным установленному пределу. 7.3.5 Эталонный образец разгружают. |

|

d - расстояние между осями нагружения двух захватов испытательной машины, когда они параллельны; (![]() ) - значения деформаций

) - значения деформаций

Рисунок 7 - График дефекта типа S

Примечание - Расстояние d=371,43 (![]() ).

).

7.4 Окончательная верификация перед проведением серии измерений керамических композитов 7.4.1 Эталонный образец нагружают до 50% предела упругости. Одновременно регистрируют продольные деформации по показаниям тензорезисторов 1-8 ( 7.4.2 Производят расчет и исправление дефектов типа C и S в соответствии с 7.2 и 7.3 соответственно. 7.4.3 Процентное значение деформации изгиба |

![]() , (1)

, (1)

где

7.4.4 Эталонный образец разгружают и извлекают из захватов. 7.4.5 Эталонный образец поворачивают на 180° вокруг продольной оси и снова фиксируют в захватах. 7.4.6 Повторяют испытания по 7.4.1-7.4.4. |

8 Протокол испытаний

Результаты испытаний заносят в протокол испытаний, который оформляют по ГОСТ Р ИСО/МЭК 17025. Протокол испытаний должен содержать:

- ссылку на настоящий стандарт;

- название и адрес испытательной лаборатории;

- сведения об оборудовании;

- описание эталонного образца, в т.ч. его размеры и форму;

- размеры всех использованных тензорезисторов в миллиметрах;

- максимальные значения дефектов кручения, типа C и S после окончательной верификации;

- процентное значение деформации изгиба (PBS);

- количество выполненных испытаний и полученных действительных результатов;

- все особенности проведения испытания, способные оказать влияние на результат;

- ФИО и подпись лица, проводившего испытания;

- дату проведения испытания.

Приложение ДА

(справочное)

Оригинальный текст модифицированных структурных элементов примененного международного стандарта

ДА.1

1 Назначение и область применения

Настоящий международный стандарт устанавливает метод проверки степени несоосности нагрузочного модуля испытательной машины с помощью эталонного образца, равномерно нагружаемого на сжатие или растяжение, и дает указания по устранению дефектов, таких как скручивание или изгиб.

Настоящий стандарт не устанавливает количественных и допустимых пределов перед испытанием композитов с керамической матрицей (ККМ) с волоконным армированием: однонаправленных (1D), двунаправленных (2D) и трехнаправленных (xD, при 2<x3), нагружаемых вдоль одной из главных осей армирования. Данные пределы зависят от чувствительности конкретного типа композитов к дефектам несоосности.

Примечания:

1 Пределы устанавливают по договоренности между испытательной лабораторией и заказчиком.

2 Монолитная керамика очень чувствительна к дефектам несоосности. ККМ обычно умеренно чувствительны к ним.

3 Данный раздел международного стандарта изменен в соответствии с требованиями ГОСТ 1.5-2001 (пункт 3.7).

ДА.2

3.2 Типы дефектов

3.2.1 амплитуда C-типа (C-type magnitude)

- угол между осями нагружения двух зажимов.

Примечание - Рисунок 1.

3.2.2 амплитуда S-типа (S-type magnitude)

d - расстояние между осями нагружения, когда они параллельны.

Примечание - Рисунок 2.

3.2.3 амплитуда торсионного дефекта (torsion defect magnitude)

- угол между плоскостями зажимов.

Примечания

1 Рисунок 3.

2 Данный раздел международного стандарта изменен в соответствии с требованиями ГОСТ 1.5-2001 (пункт 3.9).

ДА.3

5 Средства испытания

5.1 Испытательная машина

Конфигурация испытательной машины, включая нагрузочный модуль и силомер, должна быть идентична испытательной машине для ККМ, и отвечать требованиям ИСО 7500-1.

5.2 Нагрузочный модуль

Конфигурация нагрузочного модуля должна обеспечивать равенство показаний силомера и фактической нагрузки, прилагаемой к испытуемому образцу.

Конструкция зажимов должна исключать возможность выскальзывания образцов. Выбор крепления/зажимов зависит от материала, типа образца и требований к соосности.

5.4 Система регистрации данных

Для записи кривых нагрузка-деформация используют откалиброванный самописец. Рекомендуется использовать цифровые системы регистрации в комбинации с аналоговым самописцем.

Средства измерения деформации и регистрации данных должны быть надлежащим образом откалиброваны. Обычно они имеют точность в пределах ±0,5% от показания, но не менее ±3 микродеформаций, и разрешение 1 микродеформация.

Примечание - Данный раздел международного стандарта изменен в целях соблюдения требований ГОСТ 1.5-2001 (пункты 4.2.1.1 и 7.9.6).

ДА.4

6 Эталонные образцы

Степень несоосности нагрузочного модуля испытательной машины проверяют выполнением испытаний при комнатной температуре со следующим эталонным образцом:

- размеры: рисунок 4 и таблица 1;

- материал: сталь, со ссылкой на соответствующий стандарт ИСО;

- расположение тензорезисторов: рисунок 3.

При использовании других эталонных образцов необходимо построить новую серию диаграмм.

Отклонение плоскостей от параллельности: ±0,02 мм.

Размеры тензорезисторов в миллиметрах: ![]()

|

Примечания

1 Тензорезистор N 5 - розеточного типа. Он измеряет деформации в направлении, параллельном тензорезистору 1 и под углом ±45°.

2 a и c обозначают поверхности.

3 Данные подразделы международного стандарта изменены в целях соблюдения требований ГОСТ 1.5-2001 (пункты 4.1, 7.9.7 и 7.9.8).

ДА.5

7 Подготовка эталонного образца

7.1 Приклеивание тензорезисторов

Необходимо защищать тензорезисторы и клей от влаги и других негативно сказывающихся загрязнений. Для этого после установки тензорезисторов рекомендуется нанести защитное покрытие, например специальный силикон для тензорезисторов.

7.2 Действительность эталонного образца

Периодически проверяют отклик тензорезисторов путем сравнения модуля упругости стали, из которой сделан эталонный образец, определяемого в каждой точке расположения тензодатчиков со значением модуля упругости, определенного при первом использовании эталонного образца таким же самым методом.

Различие значений не должно превышать 5%. После набора достаточного количества экспериментальных данных значение должно быть уменьшено.

Рекомендуется проводить указанную поверку ежегодно.

Примечание - Данные подразделы международного стандарта изменены в целях соблюдения требований ГОСТ 1.5-2001 (пункты 4.1, 7.9.7 и 7.9.8).

ДА.6

8.2 Устранение скручивания

Эталонный образец фиксируют в креплении при нулевой одноосной нагрузке с помощью специального установочного шаблона, обеспечивающего строгую соосность оси нагружения и продольной оси образца. Для проверки сравнивают показания тензорезисторов 1 и 2.

Регистрируют показание тензорезисторов в позиции 5 и рассчитывают деформацию (![]() ). Данное значение служит для определения дефекта скручивания по карте 1 (рисунок 5). Если данное значение больше допустимого предела, необходимо откорректировать угол

). Данное значение служит для определения дефекта скручивания по карте 1 (рисунок 5). Если данное значение больше допустимого предела, необходимо откорректировать угол между зажимами.

Испытания повторяют, пока угол не станет меньше или равным установленному пределу.

|

Примечание - Угол измеряется в градусах, а напряжения - безразмерные:

=1287,6

.

Рисунок 5* - Карта 1. Дефект скручивания

________________

* Здесь и далее нумерация соответствует оригиналу. - .

8.3 Исправление C-дефекта

Эталонный образец нагружают на растяжение нагрузочным модулем.

Регистрируют все продольные деформации по показаниям тензорезисторов в позициях 4 () и 5 (

) (рисунок 4, размеры в таблице 1).

Рассчитывают значения (![]() ) и по графику 2 определяют дефект C (рисунок 6). Если данное значение больше допустимого предела, необходимо откорректировать угол

) и по графику 2 определяют дефект C (рисунок 6). Если данное значение больше допустимого предела, необходимо откорректировать угол между осями нагружения обоих зажимов.

Испытания повторяют, пока угол не станет меньше или равным установленному пределу.

Эталонный образец разгружают.

Таблица 1 - Размеры образца

Размеры мм | Допуски мм | |

длина с тензорезисторами | 100 | ±0,1 |

толщина t | 4 | ±0,1 |

ширина b | 18 | ±0,1 |

| ||

|

Примечание - Угол измеряется в градусах, а напряжения - безразмерные:

=790 (

![]() ).

).

Рисунок 6 - Карта 2. C-дефект

8.4 Исправление S-дефекта

Эталонный образец нагружают на растяжение нагрузочным модулем.

Регистрируют все продольные деформации по показаниям тензорезисторов в позициях 1, 2, 3, 6, 7 и 8 (,

,

,

,

и

, соответственно); рисунок 4 и размеры образца в таблице 1.

Рассчитывают значения (![]() ) и (

) и (![]() ). Большее из двух значений используется для определения S-дефекта по карте 3 (рисунок 7). Если данное значение больше допустимого предела, необходимо откорректировать расстояние d между осями приложения нагрузки, когда они параллельны.

). Большее из двух значений используется для определения S-дефекта по карте 3 (рисунок 7). Если данное значение больше допустимого предела, необходимо откорректировать расстояние d между осями приложения нагрузки, когда они параллельны.

Испытания повторяют, пока расстояние d не станет меньше или равным установленному пределу.

Эталонный образец разгружают.

|

Примечание - Деформации являются безразмерными величинами: d=371,43 (![]() ).

).

Рисунок 7 - Карта 3. S-дефект

8.5 Конечная проверка перед проведением серии измерений ККМ

Эталонный образец нагружают до 50% предела упругости. Одновременно регистрируют все продольные деформации по показаниям тензорезисторов в позициях 1-8 (,

,

,

,

,

,

и

, соответственно).

В порядке, описанном в 8.3 и 8.4, производят расчет и исправление C и S дефектов, соответственно.

Затем значения деформаций используют для определения доли деформации изгиба (PBS) в процентах. PBS - деформация изгиба, умноженная на 100 и деленная на осевую деформацию.

Эталонный образец разгружают и извлекают из испытательной машины.

Образец поворачивают на 180° вокруг продольной оси и снова фиксируют в креплении.

Конечную проверку повторяют.

Примечание - Данные подразделы международного стандарта изменены в целях соблюдения требований ГОСТ 1.5 (пункты 4.1, 7.9.7 и 7.9.8).

Приложение ДБ

(справочное)

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте

Таблица ДБ.1

Обозначение ссылочного национального, межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного международного стандарта |

ГОСТ 6507-90 | NEQ | ISO 3611:2010 "Технические требования к геометрическим параметрам продукции. Оборудование для измерения размеров. Микрометры для внешних измерений. Конструкция и метрологические характеристики" |

ГОСТ 28840-90 | NEQ | ISO 7500-1 "Материалы металлические. Верификация машин для статических испытаний в условиях одноосного нагружения. Часть 1. Машины для испытания на растяжение/сжатие. Верификация и калибровка силоизмерительных систем" |

ГОСТ Р ИСО/МЭК 17025-2009 | IDT | ISO/IEC 17025 "Общие требования к компетентности испытательных и калибровочных лабораторий" |

Примечание - В настоящей таблице приведены следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - NEQ - неэквивалентные стандарты. | ||

Приложение ДВ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта

Таблица ДВ.1

Структура настоящего стандарта | Структура международного стандарта ИСО 17161 | ||||

Раздел | Подраздел | Пункт | Раздел | Подраздел | Пункт |

3 | 3.1-3.3 | - | 3 | 3.1 | 3.1.1-3.1.3 |

3.4-3.6 | - | 3.2 | 3.2.1-3.2.3 | ||

4 | - | - | 4 | - | - |

5 | 5.1 | 5.1.1 | 5 | 5.1 | - |

5.1.2 | 5.2 | ||||

5.1.3 | 5.4 | ||||

5.2 | 5.2.1 | 5.3 | - | ||

5.2.2 | |||||

5.2.3 | |||||

5.3 | - | 5.5 | - | ||

6 | 6.1 | 6.1.1 | 6 | - | - |

6.1.2 | |||||

Таблица 1 | 8 | 8.3 | - | ||

6.2 | 6.2.1 | 7 | 7.1 | - | |

6.2.2 | 7.2 | ||||

7 | 7.1 | 7.1.1 | 8 | 8.2 | - |

7.1.2 | |||||

7.1.3 | |||||

7.2 | 7.2.1 | 8.3 | - | ||

7.2.2 | |||||

7.2.3 | |||||

7.2.4 | |||||

7.2.5 | |||||

7.3 | 7.3.1 | 8.4 | - | ||

7.3.2 | |||||

7.3.3 | |||||

7.3.4 | |||||

7.3.5 | |||||

7.4 | 7.4.1 | 8.5 | - | ||

7.4.2 | |||||

7.4.3 | |||||

7.4.4 | |||||

7.4.5 | |||||

7.4.6 | |||||

8 | - | 9 | - | ||

Приложения | ДА-ДВ | Приложения | - | ||

Примечания 1 Сопоставление структуры стандартов приведено, начиная с раздела 3, т.к. предыдущие разделы стандартов и их иные структурные элементы (за исключением предисловия) идентичны. 2 Указанное в таблице изменение структуры межгосударственного стандарта относительно структуры примененного международного стандарта обусловлено приведением в соответствие с требованиями, установленными к стандартам на методы испытания в ГОСТ 1.5-2001 (пункт 7.9). 3 Внесены дополнительные приложения ДА-ДВ в соответствии с требованиями, установленными к оформлению межгосударственного стандарта, модифицированного по отношению к международному стандарту. | |||||

УДК 666.3.017:006.354 | ОКС 81.060.30 |

Ключевые слова: композиты керамические, несоосность захватов, испытательная машина, дефекты | |

Электронный текст документа

и сверен по:

, 2017