ГОСТ 1789-70

Группа В53

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПОЛОСЫ И ЛЕНТЫ ИЗ БЕРИЛЛИЕВОЙ БРОНЗЫ

Технические условия

Beryllium bronze strips and ribbons. Specifications

ОКП 18 4620, 18 4630

Срок действия с 01.07.70

до 01.01.94*

_______________________________

* Ограничение срока действия снято

по протоколу N 3-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 5-6, 1993 год). - .

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством цветной металлургии СССР

РАЗРАБОТЧИКИ

А.И.Александрин, С.С.Крашенинников (руководитель темы)

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Комитетом стандартов, мер и измерительных приборов при Совете Министров СССР от 07.01.70 N 13

3. ВЗАМЕН ГОСТ 1789-60

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта, перечисления, приложения |

ГОСТ 166-89 | 3.3 |

ГОСТ 427-75 | 3.3а, 3.3 |

ГОСТ 1497-84 | 3.5 |

ГОСТ 2228-81 | 4.1, 4.4 |

ГОСТ 2991-85 | 4.1 |

ГОСТ 2999-75 | 3.7 |

ГОСТ 3282-74 | 4.1, 4.4 |

ГОСТ 3560-73 | 4.1, 4.4 |

ГОСТ 4381-87 | 3.3 |

ГОСТ 4430-78 | 4.1 |

ГОСТ 6507-90 | 3.3 |

ГОСТ 7164-78 | Приложение 1a |

ГОСТ 7502-89 | 3.3 |

ГОСТ 8828-89 | 4.1, 4.4 |

ГОСТ 9450-76 | 3.7 |

ГОСТ 9557-87 | 4.1 |

ГОСТ 9569-79 | 4.1, 4.4 |

ГОСТ 10510-80 | 3.8 |

ГОСТ 11701-84 | 3.5 |

ГОСТ 14019-80 | 3.9 |

ГОСТ 14192-77 | 4.6 |

ГОСТ 15027.1-77 - ГОСТ 15027.3-77 | 3.1 |

ГОСТ 15027.5-77 - ГОСТ 15027.7-77 | 3.1 |

ГОСТ 15027.13-77 | 3.1 |

ГОСТ 15027.14-77 | 3.1 |

ГОСТ 15102-75 | 4.4 |

ГОСТ 17065-77 | 4.1 |

ГОСТ 17308-88 | 4.4 |

ГОСТ 18175-78 | 2.1 |

ГОСТ 18242-72 | 3а.3а* |

ГОСТ 18321-73 | 3а.3а*, 3.3а |

ГОСТ 18579-79 | 4.4 |

ГОСТ 20068.1-79 - ГОСТ 20068.2-79 | 3.1 |

ГОСТ 21073.0-75 | 3.9 |

ГОСТ 21073.1-75 | 3.9 |

ГОСТ 22225-76 | 4.4 |

ГОСТ 24047-80 | 3.5 |

ГОСТ 24231-80 | 3.1 |

ГОСТ 24597-81 | 4.1 |

ГОСТ 26653-85 | 4.7 |

ГОСТ 26877-91 | 3.4 |

________________

* Текст документа соответствует оригиналу. - .

5. Срок действия продлен до 01.01.94 Постановлением Госстандарта СССР от 07.04.88 N 1007

6. ПЕРЕИЗДАНИЕ с Изменениями N 1, 2, 3, 4, 5, утвержденными в феврале 1979 г., марте 1983 г., Пост. N 1078 от 03.03.83, августе 1984 г., августе 1986 г., апреле 1988 г. (ИУС 4-79, 6-83, 12-84, 11-86, 7-88)

Настоящий стандарт распространяется на холоднокатаные полосы и ленты из бериллиевой бронзы, применяемые в приборостроении для изготовления различных деталей, в том числе пружин и других чувствительных элементов.

(Измененная редакция, Изм. N 5).

1. СОРТАМЕНТ

1.1. Толщина полос и лент и предельные отклонения по толщине должны соответствовать требованиям, указанным в табл.1.

Таблица 1

мм

Толщина | Предельные отклонения по толщине | |||||

полос | лент | |||||

нормальной точности | повышенной точности | высокой точности | нормальной точности | повышенной точности | высокой точности | |

0,02 | - | - | - | - | -0,01 | - |

0,03 | ||||||

0,04 | ||||||

0,05 | ||||||

0,06 | ||||||

0,07 | ||||||

0,08 | ||||||

0,09 | ||||||

0,10 | -0,02 | -0,015 | ||||

0,11 | ||||||

0,12 | ||||||

0,13 | ||||||

0,14 | ||||||

0,15 | -0,03 | -0,02 | - | -0,03 | -0,02 | |

0,16 | ||||||

0,18 | ||||||

0,20 | ||||||

0,22 | ||||||

0,23 | ||||||

0,25 | -0,04 | |||||

0,28 | -0,03 | |||||

0,30 | ||||||

0,32 | -0,04 | -0,03 | ||||

0,35 | ||||||

0,40 | -0,05 | -0,04 | ||||

0,45 | ||||||

0,50 | -0,05 | -0,04 | -0,03 | |||

0,55 | -0,06 | - | ||||

0,60 | -0,06 | -0,05 | ||||

0,65 | ||||||

0,70 | -0,07 | -0,04 | ||||

0,75 | ||||||

0,80 | ||||||

0,85 | ||||||

0,90 | -0,08 | |||||

1,00 | -0,07 | |||||

1,10 | -0,09 | - | ||||

1,20 | ||||||

1,30 | -0,10 | -0,06 | ||||

1,40 | -0,09 | |||||

1,50 | -0,08 | -0,07 | ||||

1,60 | -0,09 | -0,07 | - | - | - | |

1,70 | ||||||

1,80 | ||||||

1,90 | ||||||

2,00 | -0,08 | |||||

2,20 | -0,12 | -0,11 | ||||

2,50 | ||||||

2,80 | ||||||

3,00 | -0,10 | |||||

3,20 | -0,13 | -0,12 | ||||

3,50 | ||||||

4,00 | -0,18 | -0,16 | -0,14 | |||

4,50 | -0,20 | -0,19 | -0,18 | |||

5,00 | ||||||

5,50 | -0,24 | -0,22 | ||||

6,00 | -0,25 | -0,24 | ||||

Примечания:

1 Требования к изготовлению лент и полос высокой точности по толщине вводятся с 01.01.90.

2 Теоретическая масса приведена в приложении 1.

(Измененная редакция, Изм. N 5).

1.2. Ширина полос и предельные отклонения по ширине в зависимости от толщины должны соответствовать требованиям, указанным в табл.2.

Таблица 2

мм

Ширина | Предельные отклонения по ширине при толщине полос | |||||

до 1,5 | св. 1,5 до 3,0 | св. 3,0 до 5,0 | св. 5,0 до 6,0 | |||

нормальной точности | повышенной точности | нормальной точности | повышенной точности | |||

40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100 | -1,0 | -0,30 | -2,0 | -0,50 | - | - |

110, 120, 130, 140, 150, 160, 170 | -2,0 | -5,0 | ||||

180, 190, 200, 250, 270, 280, 290, 300 | -2,0 | -0,60 | -3,0 | -0,80 | -3,0 | -6,0 |

Примечание. Требования к изготовлению полос повышенной точности по ширине вводятся с 01.01.90.

(Измененная редакция, Изм. N 5).

1.3. Длина полос и предельные отклонения в зависимости от состояния материала и толщины должны соответствовать требованиям, указанным в табл.3.

Таблица 3

мм

Состояние материала | Толщина полосы | Длина полосы | Предельные отклонения пo длине полосы |

Мягкое (закаленное) | 0,15-6,0 | 200-500 | +5 |

Твердое (деформированное после закалки на 30-40%) | 0,15-1,50 | 200-600 | +5 |

1,60-6,0 | 500-1500 | +10 |

(Измененная редакция, Изм. N 1).

1.4. Полосы изготовляют мерной, кратной мерной и немерной длины.

(Измененная редакция, Изм. N 1, 2).

1.5. Ширина лент и предельные отклонения по ширине в зависимости от толщины должны соответствовать требованиям, указанным в табл.4.

Таблица 4

мм

Ширина | Предельные отклонения по ширине при толщине ленты | ||

до 1,0 включ. | 1,1-1,5 | до 1,5 включ. | |

нормальной точности | повышенной точности | ||

10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 28, 30, 32, 34, 36, 38, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100 | -0,5 | -0,8 | -0,3 |

110, 120, 130, 140, 150, 160, 170 | -0,4 | ||

180, 190, 200, 250, 260, 270, 280, 300 | -0,8 | -1,0 | -0,6 |

Примечания:

1. Ленты толщиной до 0,45 мм включительно изготовляют шириной от 10 до 280 мм, толщиной 0,50 мм и более - шириной от 20 до 300 мм.

2. Требования к изготовлению лент повышенной точности по ширине вводятся с 01.01.90.

(Измененная редакция, Изм. N 1, 2, 5).

1.6. Ленты изготовляют длиной не менее 5 м. Допускается изготовлять ленты длиной менее 5 м, но не менее 1 м, не более 10% массы партии.

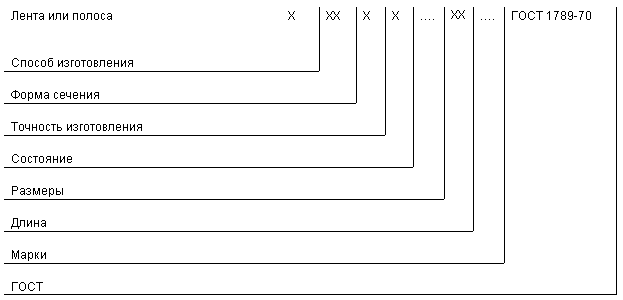

Условные обозначения лент и полос проставляются по схеме:

при следующих сокращениях:

способа изготовления:

холоднокатаная - Д

формы сечения.

прямоугольная - ПР

точности изготовления:

Нормальная точность по толщине:

нормальная точность по ширине - Н

повышенная точность по ширине - К

Повышенная точность по толщине:

нормальная точность по ширине - И

повышенная точность по ширине - П

Высокая точность по толщине:

нормальная точность по ширине - И

повышенная точность по ширине - В

состояния.

мягкое (закаленное) - М

твердое (деформированное после закалки на 30-40%) - Т

длины.

мерная - МД

кратная мерной - КД

немерная - НД.

Вместо отсутствующего показателя ставится знак X (кроме обозначения длины).

Примеры условных обозначений:

Полоса холоднокатаная прямоугольного сечения, нормальной точности по толщине, повышенной точности по ширине, мягкая (закаленная), толщиной 0,30 мм, шириной 80 мм, кратной длины из бериллиевой бронзы марки БрБ2:

Полоса ДПРОМ 0,3080 КД БрБ2 ГОСТ 1789-70

Лента холоднокатаная прямоугольного сечения, высокой точности по толщине, повышенной точности по ширине, твердая (деформированная после закалки на 30-40%), толщиной 0,55 мм, шириной 150 мм, немерной длины из бериллиевой бронзы БрБНТ1,9

Лента ДПРВТ 0,55150 НД БрБНТ1,9 ГОСТ 1789-70.

(Измененная редакция, Изм. N 5).

1.7. (Исключен, Изм. N 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1а. Полосы и ленты из бериллиевой бронзы изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.1. Химический состав полос и лент из бериллиевой бронзы марок БрБ2, БрБНТ 1,9 должен соответствовать требованиям ГОСТ 18175-78.

(Измененная редакция, Изм. N 5).

2.2. Полосы и ленты изготовляют:

мягкими (закаленными) - М - из бронзы марок БрБ2 и БрБНТ 1,9;

твердыми (деформированными после закалки на 30-40%) - Т - из бронзы марок БрБ2, БрБНТ 1,9.

(Измененная редакция, Изм. N 2, 5).

2.3. Поверхность полос и лент должна быть гладкой, чистой, свободной от загрязнений, затрудняющих осмотр, не должна иметь плен, трещин, пузырей, раковин, вмятин и коррозионных точек.

Допускаются малозначительные дефекты (плены, трещины, пузыри, раковины, вмятины и коррозионные точки), не выводящие полосы и ленты после контрольной зачистки за предельные отклонения по толщине, а также цвета побежалости, покраснения и местные потемнения. Допускается качество поверхности полос и лент проверять по эталонам, согласованным между изготовителем и потребителем.

(Измененная редакция, Изм. N 2, 5).

2.4. Кромки полос и лент должны быть ровно обрезаны и не должны иметь трещин и расслоений. Волнистая, мятая и рваная кромка не допускаются.

2.5. Серповидность полос не должна превышать 4 мм на 1 м длины, лент - 3 мм на 1 м длины.

Серповидность полос и лент шириной 220 мм и более повышенной точности изготовления не должна превышать соответственно 3 мм и 2 мм на 1 м длины с 01.01.90.

(Измененная редакция, Изм. N 1, 2, 5).

2.6. Механические свойства полос и лент должны соответствовать требованиям, указанным в табл.5.

Таблица 5

Марка бронзы | Состояние материала | Толщина полос и лент, мм | Временное сопротивление разрыву, | Относительное удлинение | Твердость по Виккерсу HV |

БР Б2 | Мягкий (после закалки) | Менее 0,02-0,14 | - | - | Не более 130 |

От 0,15 до 0,25 | 390-590 (40-60) | 20 |

| ||

Более 0,25 | 30 | ||||

Бр БНТ 1,9 | Мягкий (после закалки) | Менее 0,02-0,14 | - | - | Не более 120 |

От 0,15 до 0,25 | 390-590 (40-60) | 20 | |||

Более 0,25 | 30 | ||||

Бр Б2 | Твердый (деформированный | Менее 0,02-0,14 | - | - | Не менее 170 |

От 0,15 до 0,25 | 590-880 (60-90) | - | |||

| Более 0,25 | 640-930 (65-95) | 2,5 | ||

Бр БНТ 1,9 | Менее 0,02-0,14 | - | - | Не менее 160 | |

От 0,15 до 0,25 | 590-880 (60-90) | - | |||

Более 0,25 | 640-930 (65-95) | 2,5 |

Примечание: Твердость полос и лент толщиной от 0,10 до 0,25 мм включительно проверяют на приборе ПМТ-3 при нагрузке 0,2 кгс, толщиной 0,05-0,09 мм - при нагрузке 0,1 кгс, толщиной менее 0,05 мм - при нагрузке 0,02 кгс. Показатель твердости должен соответствовать значениям, измеряемым алмазной пирамидой (по Виккерсу).

(Измененная редакция, Изм. N 2, 5).

2.7. Глубина выдавливания по Эриксену (при радиусе пуансона 10 мм) для полос и лент толщиной 0,10-0,25 мм должна соответствовать указанной в табл.6.

Таблица 6

Марка бронзы | Состояние материала | Глубина выдавливания в мм, не менее |

БР Б2 | Мягкий (закаленный) | 8 |

БР Б2 | Твердый (деформированный после закалки на 30-40%) | 3 |

2.8. Полосы и ленты из бериллиевой бронзы должны обладать способностью к дисперсионному твердению. Механические свойства полос и лент после старения (дисперсионного твердения) должны соответствовать требованиям, указанным в табл.7.

Таблица 7

Марка бронзы | Состояние материала | Толщина полос | Временное сопротивление разрыву | Относи- тельное удли- | Твердость, изме- | Допускаемые (наибольшие) нагрузки | ||

Толщина полос | ||||||||

0,25- | 0,40- | 0,60 и более | ||||||

Бр Б2 | После старения | Менее | - | - | 330 | 5 | - | - |

0,15-0,25 | 1080-1470 (110-150) | - | ||||||

| Более 0,25 | 1130-1470 (115-150) | 2,0 | |||||

Бр БНТ 1,9 | Менее | - | - | 330 | - | 10 | - | |

0,15-0,25 | 1080-1470 (110-150) | - | ||||||

Более 0,25 | 1130-1470 (115-150) | 2,0 | ||||||

Бр Б2 | После старения | Менее | - | - | 360 | - | - | 30 |

0,15-0,25 | 1130-1570 (115-160) | - | ||||||

| Более 0,25 | 1170-1570 (120-160) | 1,5 | |||||

Бр БНТ 1,9 | Менее | - | - | 360 | - | - | 30 | |

0,15-0,25 | 1130-1570 (115-160) | - | ||||||

Более 0,25 | 1170-1570 (120-160) | 1,5 | ||||||

Примечания:

1. Твердость полос и лент толщиной от 0,10 до 0,25 мм включительно проверяется на приборе ЦМТ-3 при нагрузке 0,2 кгс, толщиной 0,09 мм и менее - при нагрузке 0,1 или 0,05 кгс.

Показатель твердости должен соответствовать значениям, измеряемым алмазной пирамидой (по Виккерсу).

2. Твердость полос и лент толщиной от 0,10 до 0,25 мм включительно проверяют на приборе ПМТ-3 при нагрузке 0,2 кгс, толщиной 0,05-0,09 мм - при нагрузке 0,1 кгс, толщиной менее 0,05 мм - при нагрузке 0,02 кгс. Показатель твердости должен соответствовать значениям, измеряемым алмазной пирамидой (по Виккерсу).

2.7-2.8. (Измененная редакция, Изм. N 5).

2.8а. По требованию потребителя полосы и ленты из бериллиевой бронзы марок БрБ2 и БрБНТ1,9 изготовляют с 01.01.90 с механическими свойствами соответственно требованиям, приведенным в табл.7а.

Таблица 7а

Состояние материала | Толщина полос и лент, мм | Временное сопротивление разрыву | Относительное удлинение |

Мягкое | _0,15-0,25_ | 390-540 | _20_ |

После дисперсионного твердения из мягкого состояния | 0,15-0,25 | 1080-1370 | - |

Более 0,25 | 1130-1370 | 2 | |

Твердое | _0,15-0,25_ | 640-880 | _-_ |

После дисперсионного твердения из твердого состояния | 0,15-0,25 | 1130-1520 | - |

Более 0,25 | 1180-1520 | 1,5 |

(Введен дополнительно, Изм. N 5).

2.9. Твердые полосы и ленты толщиной до 1,5 мм включительно должны выдержать без образования трещин испытание на изгиб в холодном состоянии на 90° вокруг оправки диаметром, равным двум толщинам полосы (ленты).

2.10. Микроструктура полос и лент после дисперсионного твердения должна иметь равномерное распределение включений -фазы.

Микроструктура должна соответствовать эталонам, согласованным изготовителем с потребителем.

Средняя величина зерна полос и лент после дисперсионного твердения из мягкого состояния не должна превышать 50 мкм.

По требованию потребителя средняя величина зерна полос и лент толщиной 0,5 мм и менее не должна превышать 35 мкм.

(Измененная редакция, Изм. N 5).

2.11. Полосы и ленты в изломе должны быть чистыми, плотными, не должны иметь расслоений, раковин и посторонних включений. Допускаются в изломе каждого образца шириной 120 мм расслоения суммарной длины не более 2 мм.

(Измененная редакция, Изм. N 2).

2.12. (Исключен, Изм. N 5).

3а. ПРАВИЛА ПРИЕМКИ

3а.1. Полосы и ленты принимаются партиями. Партия должна состоять из полос и лент одной марки сплава, одного размера, одного состояния материала и должна быть оформлена одним документом о качестве, содержащим:

товарный знак или товарный знак и наименование предприятия-изготовителя;

условное обозначение полос и лент;

результаты механических испытаний (по требованию потребителя);

номер и массу партии;

дату изготовления.

Масса партии не должна превышать 500 кг.

По согласованию потребителя с изготовителем партия должна состоять из бериллиевой бронзы одной плавки.

3а.2. Для определения химического состава, испытания на вытяжку сферической лунки и изгиб отбирают от партии по две полосы или по два рулона лент. Допускается изготовителю проводить отбор проб от расплавленного металла.

3а.3. Контролю внешнего вида, ширины и длины подвергают каждый рулон и каждую полосу партии.

(Измененная редакция, Изм. N 5).

3а.3.1. Для контроля толщины полос и лент от партии отбирают полосы или рулоны "вслепую" (методом наибольшей объективности) по ГОСТ 18321-73.

Планы контроля соответствуют ГОСТ 18242-72.

Количество отбираемых полос или рулонов определяют по табл.7б.

Таблица 7б

Количество рулонов (полос) в партии, шт. | Количество контролируемых рулонов (полос), шт. |

2-8 | 2 |

9-15 | 3 |

16-25 | 5 |

26-50 | 8 |

51-90 | 13 |

91-150 | 20 |

151-280 | 32 |

281-500 | 50 |

Количество контролируемых точек на каждом отобранном рулоне определяют в зависимости от длины ленты в рулоне в соответствии с табл.7в.

Таблица 7в

Длина ленты в рулоне, м | Количество контролируемых точек в рулоне, шт. | Браковочное число | |

От | 1 до 4 включ. | 2 | 1 |

Св. | 4 " 7 " | 3 | 1 |

" | 7 " 12 " | 5 | 1 |

" | 12 " 75 " | 8 | 2 |

" | 75 " 140 " | 13 | 2 |

" | 140 " 250 " | 20 | 3 |

Количество контролируемых точек на каждой отобранной полосе определяют в зависимости от общего числа участков длиной 100 мм по периметру полосы в соответствии с табл.7г.

Таблица 7г

Количество участков на полосе | Количество контролируемых точек на полосе, шт. | Браковочное число |

2-8 | 3 | 1 |

9-15 | 5 | 1 |

При периметре не кратном 100 мм конечный участок длиной менее 100 мм принимается за один участок.

Отобранные ленты и полосы считаются годными, если число результатов измерений, не соответствующих требованиям табл.1, менее браковочного числа, приведенного в табл.7в и 7г.

3а.3.2. Допускается изготовителю при получении неудовлетворительного результата на одном из отобранных рулонов или полос контролировать каждый рулон или каждую полосу партии.

Допускается у изготовителя в процессе производства проводить контроль толщины каждого рулона или каждой полосы.

3а.3.3. По требованию потребителя контроль толщины проводят на каждом рулоне и каждой полосе партии.

3а.3.1-3а.3.3. (Введены дополнительно, Изм. N 5).

3а.4. Для контроля твердости, микроструктуры, величины зерна, качества излома и для испытания на растяжение от партии отбирают три полосы или три рулона ленты.

Испытание на изгиб, контроль микроструктуры и величины зерна проводят периодически по требованию потребителя.

3а.5. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей временного сопротивления, относительного удлинения, твердости, средней величины зерна, качества излома, глубины выдавливания по нему проводят повторные испытания на удвоенной выборке. Результаты повторных испытаний распространяются на всю партию.

(Измененная редакция, Изм. N 5).

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Для определения химического состава из каждой отобранной полосы или рулона вырезают по одной пробе по ГОСТ 24231-80.

Определение химического состава полос и лент проводят по ГОСТ 15027.1-77 - ГОСТ 15027.3-77, ГОСТ 15027.5-77 - ГОСТ 15027.7-77, ГОСТ 15027.13-77, ГОСТ 15027.14-77, ГОСТ 20068.1-79, ГОСТ 20068.2-79.

3.2. Осмотр полос и лент проводят без применения увеличительного прибора.

3.3. Толщину лент до 0,14 мм включительно повышенной точности измеряют микрометром типа МР по ГОСТ 4381-87, толщину полос и лент других размеров и точности - микрометром типа МЛ по ГОСТ 6507-90 на расстоянии не менее 50 мм от конца и не менее 10 мм от кромки. Ленты шириной 20 мм и менее измеряют посередине.

Допускается у изготовителя в процессе производства контролировать толщину полос и лент другими средствами измерения, обеспечивающими необходимую точность.

Контроль толщины полос и лент проводят с заданной вероятностью 96%.

Толщину полос и лент измеряют на каждом из отобранных рулонов и полосе в точках, расположенных равномерно-случайно по длине ленты и периметру полосы.

Измерение ширины полос и лент проводят линейкой по ГОСТ 427-75 или штангенциркулем по ГОСТ 166-89.

Измерение длины полос и лент проводят металлической линейкой по ГОСТ 427-75 или рулеткой по ГОСТ 7502-89.

(Измененная редакция, Изм. N 5).

3.3а. Толщину ленты или полосы измеряют на каждой из отобранных полос или рулонов лент в точках, расположенных равномерно-случайно по длине рулона или периметру полосы с использованием метода "вслепую" (наибольшей объективностью) по ГОСТ 18321-73.

Длину ленты () в метрах вычисляют по формуле

![]() ,

,

где и

- наружный и внутренний диаметры рулона, измеряемые линейкой по ГОСТ 427-75, мм; '

- толщина ленты, мм.

Число полос в партии (), шт., вычисляют по формуле

![]() ,

,

где - масса партии, кг;

- толщина полосы, мм;

- ширина полосы, мм;

- длина полосы, мм;

- плотность материала, г/см

.

Количество контролируемых участков в полосе (), шт., вычисляют по формуле

![]() .

.

Результаты измерения толщины ленты или полосы, не соответствующие табл.1, не должны отличаться от допускаемых более чем на половину поля допуска.

При возникновении разногласий в определении толщины полос и лент контроль проводят статистическим методом.

(Введен дополнительно, Изм. N 5).

3.4. Серповидность полос и лент измеряют в одном месте на конце полосы или ленты по ГОСТ 26877-91.

3.5. Для испытания на растяжение из каждой отобранной полосы или ленты вырезают по одному образцу вдоль направления прокатки.

Отбор образцов для испытания на растяжение проводят по ГОСТ 24047-80.

Испытание на растяжение лент и полос проводят по ГОСТ 11701-84 на пропорциональных плоских образцах типа I или II: для лент и полос толщиной 0,15-1,7 мм с =12,5 мм и

=50 мм; для лент и полос толщиной свыше 1,7 до 3,0 мм включительно с

=20 мм и

=80 мм.

Испытание на растяжение полос толщиной 3-6 мм проводят по ГОСТ 1497-84 на пропорциональных плоских образцах с головками типа I с =20 мм и

=11,3

мм.

3.4, 3.5. (Измененная редакция, Изм. N 5).

3.6. Для проверки микроструктуры и величины зерна, определения твердости и испытания на вытяжку сферической лунки от каждого отобранного рулона или полосы вырезают по одному образцу.

3.7. Испытание на твердость полос и лент толщиной до 0,25 мм включительно проводят по ГОСТ 9450-76, толщиной более 0,25 мм по ГОСТ 2999-75.

3.8. Испытание на глубину выдавливания по Эриксену проводят по ГОСТ 10510-80. Допускается испытание на вытяжку сферической лунки проводить на приборах в ручном режиме.

Допускается изготовителю проводить испытания на глубину выдавливания по Эриксену для лент и полос шириной менее 90 мм на образцах до разрезки рулона или полосы на заданные ширины.

(Измененная редакция, Изм. N 5).

3.9. Для испытания на изгиб от каждого отобранного рулона или полосы вырезают по одному образцу в направлении прокатки.

Испытание на изгиб проводят по ГОСТ 14019-80.

3.10. Определение величины зерна полосы и ленты проводят по ГОСТ 21073.0-75, ГОСТ 21073.1-75.

3.11. Для проверки качества излома из каждого отобранного рулона или полосы вырезают по одному образцу шириной 120 мм. Для лент и полос шириной менее 120 мм ширина образца должна быть равной ширине ленты или полосы. Наличие расслоений проверяют по методике обязательного приложения 1а. Контроль качества излома проводят на полосах и лентах толщиной 1 мм и более.

(Измененная редакция, Изм. N 5).

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Ленты должны быть свернуты в рулоны. Внутренний диаметр рулона должен быть не менее 150 мм.

Рулоны обвязывают проволокой по ГОСТ 3282-74, лентой по ГОСТ 3560-73, шпагатом по ГОСТ 16266-70 или синтетическим шпагатом или другим синтетическим обвязочным материалом по нормативно-технической документации, утвержденной в установленном порядке.

Рулоны и полосы обертывают бумагой по ГОСТ 8828-89, по ГОСТ 9569-79 или по ГОСТ 2228-81 и укладывают способом, исключающим их перемещение (зазор между рулонами заполняется древесной стружкой, пенопластом или другим прокладочным материалом) в плотные деревянные ящики типа III по ГОСТ 2991-85 или барабаны по ГОСТ 17065-77. Допускается упаковка ленты в оборотную тару по ГОСТ 4430-78.

Допускается связывать полосы и пачки проволокой по ГОСТ 3282-74 или лентой по ГОСТ 3560-73 с прокладкой между полосами бумаги по ГОСТ 8828-89, ГОСТ 9569-79 или ГОСТ 2228-81.

Масса единицы упаковки не должна превышать 80 кг.

Укрупнение грузовых мест в транспортные пакеты проводится в соответствии с ГОСТ 24597-81. Пакетирование проводится на поддонах по ГОСТ 9557-87 или без поддонов с использованием брусков размером 5050 мм и длиной, соответствующей ширине ящиков с обвязкой в продольном и поперечном направлениях проволокой диаметром не менее 2 мм по ГОСТ 3282-74 или лентой размером не менее 0,5

20 мм по ГОСТ 3560-73. Скрепление концов: скрутка проволоки - не менее 5 витков, ленты - в замок. При механизированных погрузке и разгрузке масса грузового места должна быть не более 500 кг.

(Измененная редакция, Изм. N 2, 5).

4.2. На конце каждого рулона или полосы должно быть нанесено клеймо технического контроля.

4.3. К каждому рулону лент и к каждой пачке полос должен быть прикреплен ярлык с указанием:

а) наименования или товарного знака предприятия-изготовителя;

б) марки бронзы;

в) размера лент или полос;

г) точности изготовления;

д) состояния материала;

е) номера партии;

ж) номера настоящего стандарта;

з) клейма технического контроля.

(Измененная редакция, Изм. N 2, 3).

4.4. Допускается транспортировать пачки полос в малотоннажных и среднетоннажных контейнерах по ГОСТ 22225-76, ГОСТ 15102-75, ГОСТ 18579-79 без упаковывания в ящики, а также рулоны лент толщиной 0,25 мм и более, обернутые бумагой по ГОСТ 8828-89, ГОСТ 9569-79, ГОСТ 2228-81 или завернутые в синтетические или нетканые материалы и перевязанные проволокой по ГОСТ 3282-74, шпагатом по ГОСТ 17308-88 или синтетическим шпагатом.

При транспортировании в контейнерах полосы и ленты должны быть укреплены при помощи распорок, исключающих их перемещение внутри контейнера. Допускается транспортировать в контейнерах полосы и ленты, упакованные в ящики.

(Измененная редакция, Изм. N 2, 5).

4.5. В каждый ящик или контейнер должен быть вложен упаковочный лист с указанием:

а) наименования или товарного знака предприятия-изготовителя;

б) марки бронзы;

в) размера полос или лент;

г) точности изготовления;

д) состояния материала;

е) массы партии;

ж) номера партии;

з) номера настоящего стандарта;

и) массы брутто, нетто.

Эти же данные должны быть нанесены на каждом ящике.

(Измененная редакция, Изм. N 2).

4.6. Транспортная маркировка грузовых мест - по ГОСТ 14192-77 с нанесением дополнительной надписи номера партии и манипуляционного знака "Боится сырости!".

(Измененная редакция, Изм. N 2).

4.7. Пoлocы и ленты транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозок грузов, действующими на данном виде транспорта.

Полосы и ленты при морских перевозках транспортируют в соответствии с ГОСТ 26653-85.

(Измененная редакция, Изм. N 2, 5)

4.8. При хранении полосы и ленты должны быть защищены от влаги, пыли и воздействия активных химических реагентов.

(Введен дополнительно, Изм. N 2).

ПРИЛОЖЕНИЕ 1а

Обязательное

МЕТОДИКА ПРОВЕРКИ КАЧЕСТВА ИЗЛОМА БЕРИЛЛИЕВОЙ БРОНЗЫ

НА НАЛИЧИЕ РАССЛОЕНИЙ

Настоящая методика предназначена для проверки наличия расслоений в изломе бериллиевой бронзы и измерения суммарной длины этих расслоений.

1. АППАРАТУРА

Муфельная электропечь типа МП-2У или другие печи по нормативно-технической документации, утвержденной в установленном порядке.

Прибор для автоматического регулирования и регистрации температуры печи типа ЭПД-120 по ГОСТ 7164-78.

Приспособление для загрузки образцов в печь.

Приспособление для излома образцов.

Бинокулярный микроскоп типа МБС-2 или МБС-1 с окуляром 8 и окуляром 8

с диоптрийной наводкой и шкалой (для измерения длины расслоений).

2. ИЗГОТОВЛЕНИЕ ОБРАЗЦОВ

Для проверки качества излома из каждого рулона и каждой отобранной полосы вырезают образец длиной 50-80 мм по направлению проката.

3. ТЕРМООБРАБОТКА ОБРАЗЦОВ

Образцы бериллиевой бронзы подвергаются термообработке в муфельной электропечи. Режим термообработки должен соответствовать указанному в таблице.

Состояние материала | Температура старения (дисперсионного твердения), °С | Время выдержки, ч |

Мягкое (закаленное) | 310±5 | 3 и время прогрева садки |

Твердое (деформированное после закалки на 30-40%) | 2,5 и время прогрева садки |

После выдержки образцов при указанной температуре выгрузить их из печи и охладить на воздухе.

4. ПРОВЕРКА КАЧЕСТВА ИЗЛОМА

Образцы после старения (дисперсионного твердения) и охлаждения подвергают излому поперек прокатки.

Соблюдение указанного в таблице режима старения должно обеспечивать получение хрупкого излома образцов.

Предварительный контроль излома образцов проводится визуально.

Измерение суммарной величины расслоений в изломе проводится под бинокулярным микроскопом типа МБС-2 или МБС-1.

Изучение поверхности излома рекомендуется вести в прямом свете при наклонном положении образца. Для получения наиболее четкого изображения отдельных участков излома необходимо изменить угол наклона поверхности излома.

Для получения величины расслоения в окулярную насадку микроскопа устанавливают два окуляра: окуляр 8 и окуляр 8

с диоптрийной наводкой и шкалой. Цена одного деления шкалы окуляра при увеличении на шкале барабана микроскопа, равном 0,6, соответствует 0,17.

Число делений шкалы окуляра, соответствующее каждому расслоению в изломе одного образца, суммируется и умножается на цену деления (0,17). Полученный результат представляет собой суммарную длину расслоений (мм) в изломе одного образца. Если суммарная длина расслоений превышает допустимое значение, проводится повторный контроль излома на удвоенном числе образцов.

Изучение строения излома под микроскопом проводится без предварительной обработки излома (без шлифования, полирования и травления).

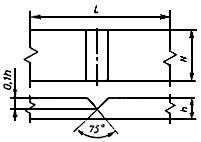

Для получения ровного излома перед старением (дисперсионным твердением) образца проводят его подрезку на 0,1 толщины поперек сечения в соответствии с чертежом.

- толщина образца;

- ширина образца;

- длина образца

(Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 1

ТЕОРЕТИЧЕСКАЯ МАССА 1 м ПОЛОС И ЛЕНТ

Толщина полос и лент в мм | Теоретическая масса 1 м |

0,02 | 0,164 |

0,03 | 0,246 |

0,04 | 0,328 |

0,05 | 0,410 |

0,06 | 0,492 |

0,07 | 0,574 |

0,08 | 0,656 |

0,09 | 0,738 |

0,10 | 0,82 |

0,11 | 0,90 |

0,12 | 0,98 |

0,13 | 1,07 |

0,14 | 1,15 |

0,15 | 1,23 |

0,16 | 1,31 |

0,18 | 1,48 |

0,20 | 1,64 |

0,22 | 1,80 |

0,25 | 2,05 |

0,28 | 2,30 |

0,30 | 2,46 |

0,35 | 2,87 |

0,40 | 3,28 |

0,45 | 3,69 |

0,50 | 4,10 |

0,55 | 4,51 |

0,60 | 4,92 |

0,65 | 5,33 |

0,70 | 5,74 |

0,75 | 6,15 |

0,80 | 6,56 |

0,85 | 6,97 |

0,90 | 7,38 |

1,00 | 8,20 |

1,10 | 9,02 |

1,20 | 9,84 |

1,30 | 10,66 |

1,40 | 11,48 |

1,50 | 12,30 |

1,60 | 13,12 |

1,70 | 13,94 |

1,80 | 14,76 |

1,90 | 15,58 |

2,00 | 16,40 |

2,20 | 18,04 |

2,50 | 20,50 |

2,80 | 22,96 |

3,00 | 24,60 |

3,2 | 26,24 |

3,5 | 28,70 |

4,0 | 32,80 |

4,5 | 36,90 |

5,0 | 41,00 |

5,5 | 45,10 |

6,0 | 49,20 |

Примечание. Теоретическая масса вычислена по номинальной толщине полосы и ленты. Плотность бронзы принята равной 8,2 г/см.

ПРИЛОЖЕНИЕ 2 (Исключено, Изм. N 1).

ПРИЛОЖЕНИЕ 3

Справочное

СПРАВОЧНАЯ ТАБЛИЦА ПРЕДЕЛА ТЕКУЧЕСТИ И МОДУЛЯ УПРУГОСТИ БЕРИЛЛИЕВОЙ БРОНЗЫ

Марка бронзы | Состояние материала | Предел текучести при растяжении | Модуль упругости, измеренный динамическим методом |

Бр Б2; Бр БНТ 1,9 | Мягкое | 196-344 | 93-113 (9500-11500) |

Твердое | 588-930 | 108-118 (11000-12000) | |

После дисперсионного твердения из мягкого состояния | 930-1320 | 103-122 (10500-12500) | |

После дисперсионного твердения из твердого состояния | 1120-1570 | 118-27* (12000-13000) |

_________________

* Текст документа соответствует оригиналу. - .

(Измененная редакция, Изм. N 5).

Электронный текст документа

и сверен по:

Сортамент цветных металлов.

Часть 1. Том 1. Плоский прокат: Сб. ГОСТов. -

М.: Издательство стандартов, 1993