ГОСТ 10243-75

Группа B09

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАЛЬ

Методы испытаний и оценки макроструктуры

Steel. Methods of tests and estimation of macrostructure

Дата введения 1978-01-01

МКС 77.080.20

Постановлением Государственного комитета стандартов Совета Министров СССР от 19 августа 1975 г. N 2176 дата введения установлена 01.01.78

Ограничение срока действия снято по протоколу N 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

ВЗАМЕН ГОСТ 10243-62

ИЗДАНИЕ (сентябрь 2004 г.) с Изменением N 1, утвержденным в августе 1982 г. (ИУС 11-82).

Настоящий стандарт распространяется на кованые и катаные углеродистые, легированные и высоколегированные стали и устанавливает методы испытаний и эталонные шкалы для оценки макроструктуры, а также классификацию дефектов макроструктуры и изломов прутков и заготовок диаметром или толщиной от 40 мм (наименьшая сторона) до 250 мм (наибольшая сторона) поперечного сечения.

По соглашению между поставщиком и потребителем установленные настоящим стандартом методики изготовления макротемплетов и образцов на излом допускается распространять на заготовки, поковки и изделия других сечений и размеров. Оценка макроструктуры в этих случаях может проводиться по эталонам настоящего стандарта, отраслевых стандартов или технических условий. По соглашению потребителя с изготовителем стандарт может быть распространен на сталь, получаемую методом непрерывной разливки.

Необходимость проведения контроля макроструктуры, количество и место отбора проб по длине раската слитка, размеры проб после перековки, а также нормы по допускаемым дефектам и перечень недопускаемых определяются стандартами на конкретные виды металлопродукции.

В стандарте учтены требования рекомендации СЭВ по стандартизации РС 3629-72*.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

В части метода контроля травлением стандарт полностью соответствует СТ СЭВ 2837-81.

(Измененная редакция, Изм.N 1).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Макроструктуру металла контролируют:

протравливанием специально подготовленных образцов в растворах кислот.

Метод основан на различии в травимости бездефектного металла и участков с наличием пор, ликвации, неоднородности структуры и других дефектов;

изломом специально подготовленных (в том числе дополнительно термически обработанных) образцов.

Метод основан на различном разрушении участков металла с пористостью, флокенами, перегревом, сколами и без них.

Контроль качества металла по излому проводят:

взамен контроля протравленных образцов, если это предусмотрено стандартами на металлопродукцию;

дополнительно к контролю протравленных образцов для проверки классификации макродефектов, а также в исследовательских целях.

1.2. Макроструктуру углеродистой (с содержанием углерода до 0,3%) конструкционной стали по излому не контролируют.

1.3. Оценку макротемплетов и изломов прводят осмотром невооруженным глазом. Для уточнения классификации дефектов допускается применять двух-, четырехкратное увеличение.

2. ОТБОР ПРОБ И ИЗГОТОВЛЕНИЕ ОБРАЗЦОВ

2.1. Макроструктуру металла контролируют по одному из следующих вариантов.

2.1.1. Прутки и заготовки размером до 140 мм в полном поперечном сечении.

2.1.2. Прутки и заготовки размером свыше 140 мм на перекованных или перекатанных пробах, если стандартами или техническими условиями не оговорена необходимость контроля в полном сечении - до 250 мм.

2.2. Количество проб и место отбора их по длине и сечению раската слитка (литой заготовки) указываются в стандартах и технических условиях на конкретные виды металлопродукции.

При отсутствии таких указаний пробы для контроля отбирают (на заводах-поставщиках металла) от заготовок, соответствующих наиболее загрязненным частям слитка.

Маркировка на пробах и вырезаемых из них образцах должна соответствовать маркировке контролируемых заготовок.

Рекомендуется:

а) при разливке металла сверху контролировать заготовки от первого и последнего слитков по времени разливки; при разливке сифоном - заготовки от одного слитка первого и последнего сифона; при отсутствии клейма - заготовки любых слитков;

б) металл вакуумно-индукционной выплавки (ВИ) контролировать по одной пробе от подприбыльной части каждого слитка;

металл вакуумно-дугового (ВД), электронно-лучевого (ЭЛ), плазменно-дугового (ПДП) и электрошлакового (Ш) переплавов - на пробах от заготовок, соответствующих верхней и нижней частям одного или двух слитков от партии-плавки;

в) металл после двойных переплавов: вакуумно-индукционный + вакуумно-дуговой (ИД), электрошлаковый + вакуумно-дуговой (ШД) и других контролировать в соответствии с рекомендациями, указанными для последнего способа переплава.

2.3. При контроле плавок, разделенных по размерам на несколько партий, пробы отбирают от заготовок с максимальным сечением. Положительные результаты контроля могут быть распространены на все партии данной плавки меньшего размера, а также на заготовки, поперечные размеры которых превышают контролируемые не более чем на 20 мм.

2.4. Пробы для контроля на флокены отбирают от любых заготовок после окончания полного цикла режима охлаждения или термической обработки каждой партии-плавки. При одинаковых условиях охлаждения заготовок разных сечений пробы отрезают от партии заготовок максимального сечения в данной плавке. Вырезку проб и темплетов поперек волокна проводят пилами или автогеном на расстоянии не менее одного диаметра (стороны квадрата) от края заготовки.

В случаях, не допускающих автогенного реза (оговоренных стандартами или техническими условиями), отрезают пробу сразу же после прокатки или ковки, в горячем состоянии. Длина пробы должна быть не менее четырех диаметров (сторон квадрата). Охлаждение и термическую обработку пробы производят вместе с металлом контролируемой партии-плавки. Темплеты вырезают из середины этой пробы.

Контроль металла на флокены допускается проводить:

по продольным темплетам или продольным изломам. В последнем случае поперечные темплеты следует надрезать, закаливать в воде и разламывать;

методом ультразвуковой дефектоскопии.

2.5. Вырезку образцов для контроля макроструктуры производят при соблюдении требований и рекомендаций, указанных ниже.

2.5.1. Темплеты должны быть вырезаны с таким расчетом, чтобы контролируемое сечение находилось на расстоянии, исключающем влияние условий резки: нагрев от резки, смятие от пресса, пилы и т. д.

2.5.2. При испытании металла на перекованных пробах от контролируемой заготовки отрезают кусок длиной не менее одного диаметра (или стороны квадрата) и перековывают на размер 90-140 мм, если стандартами не оговорены другие размеры. Темплеты для контроля следует вырезать из средней части длины кованой пробы.

2.5.3. Темплеты вырезают перпендикулярно к направлению прокатки или ковки через все сечение заготовки, а при контроле макроструктуры и флокенов на продольных образцах - параллельно направлению прокатки, ковки. В последнем случае плоскость будущего шлифа должна совпадать или быть близкой к осевой плоскости контролируемой заготовки.

Длина продольных темплетов должна быть 100-150 мм.

2.5.4. Рекомендуемая высота поперечных темплетов должна быть 15-40 мм.

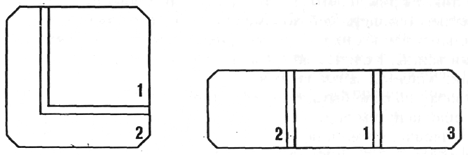

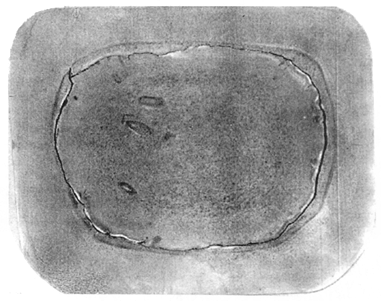

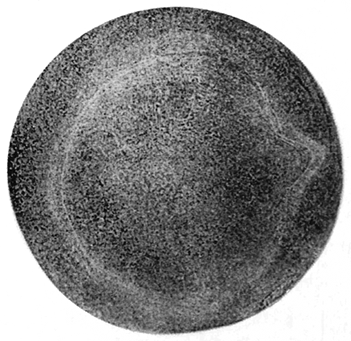

2.5.5. При необходимости образцы от заготовок большого сечения (более квадрата 200 мм и слябы) допускается разрезать на части при условии сохранения осевой зоны (черт.1). Травить и оценивать необходимо все части образца.

|

Черт.1

2.6. Поверхность темплетов перед травлением необходимо подвергать холодной механической обработке: торцеванию, строганию, шлифованию. После обработки поверхность должна быть ровной и гладкой, без поверхностного наклепа и прижога металла. При арбитражных испытаниях шероховатость поверхности обрабатываемых темплетов должна быть не более 20 мкм по ГОСТ 2789-73.

2.7. Шлифование темплетов производят при твердости металла не более НВ 388 (диаметр отпечатка - не менее 3,1 мм). При контроле стали с большой структурной неоднородностью, а также поставляемой с повышенной твердостью необходимо производить смягчающую термическую обработку проб или темплетов.

2.8. Контроль по излому проводят на образцах с поперечным или продольным направлением волокна. При замене контроля на протравленных образцах контролем по излому применяют образцы с поперечным направлением волокна; при контроле по излому, дополнительно к контролю макроструктуры, применяют образцы с продольным направлением волокна.

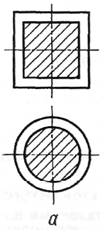

2.8.1. Для контроля по излому поперек волокна заготовки в состоянии поставки (или образцы от них) надрезают по одной из приведенных на черт.2 схем.

|

|

|

а - надрез по периметру | б - двусторонний надрез | в - односторонний надрез |

Черт.2

Площадь излома должна составлять не менее площади сечения заготовки. Поломка образца или заготовки должна производиться с максимальной скоростью и большой сосредоточенной нагрузкой, исключающими смятие поверхности излома и образование ложных расщеплений.

2.8.2. Для контроля по излому вдоль волокна отрезают специальные образцы или используют темплеты после травления и контроля макроструктуры. Надрез темплетов для поломки производят по осевой линии или через дефектное место, но с обратной стороны по отношению к плоскости макрошлифа. Глубина и форма надреза должны гарантировать прямолинейный излом (без смятия) и достаточную высоту его: не менее 10 мм - для заготовок размером 80 мм и более и 5 мм - для размеров менее 80 мм. Для обнаружения очень мелких дефектов темплеты нагревают до температуры не ниже предусмотренной стандартами или техническими условиями для термической обработки образцов при испытании механических свойств или твердости и закаливают в воде.

3. ОБОРУДОВАНИЕ, РЕАКТИВЫ И РЕЖИМЫ ТРАВЛЕНИЯ ТЕМПЛЕТОВ

3.1. Для травления темплетов следует применять ванны, сосуды, изготовленные из материалов, не вступающих в реакцию с применяемыми травильными растворами.

3.2. Перед травлением темплеты необходимо очистить от грязи и, если требуется, обезжирить.

Образцы в травильных ваннах не должны соприкасаться контролируемыми плоскостями друг с другом и со стенками ванны. Количество травильного раствора должно обеспечивать небольшое снижение концентрации кислоты за время травления.

Количество раствора должно быть, см (ориентировочно):

100 - на 10 см площади темплета;

500 - на 100 см площади темплета;

2000 - на 1000 см площади темплета.

Образцы перед травлением рекомендуется подогревать до 60°С-80°С, т.е. до температуры раствора.

3.3. Рекомендуемые реактивы и режимы травления указаны в приложении 1. Допускается применять другие реактивы при условии получения идентичных результатов травления.

Применяемые реактивы должны быть чистыми, светлыми, без взвешенных частиц и пены.

Условия травления должны исключать возникновение ложных дефектов.

3.4. При использовании больших ванн допускается одновременно травить образцы от марок, близких по химическому составу.

Время травления должно быть более продолжительным (в пределах, рекомендованных в приложении 1):

для легированных и кислотостойких сталей;

для металла с повышенной твердостью;

при травлении образцов без подогрева;

при травлении в менее нагретом растворе.

3.5. Травление образцов должно обеспечивать получение четко выявленной макроструктуры, позволяющей надежно оценивать ее при сравнении со шкалами и фотоснимками.

3.6. В случае сильного растравливания металла (потемнения поверхности, появления ложной пористости по всему сечению, шероховатости) испытания повторяют на тех же образцах после снятия поверхностного слоя на глубину не менее 2 мм.

3.7. После травления в любом реактиве образцы должны быть тщательно промыты в проточной воде и просушены. При этом рекомендуется использовать неметаллические щетки.

Образцы, предназначенные для хранения, рекомендуется дополнительно обработать 10%-ным спиртовым раствором аммиака или промыть спиртом, а затем покрыть бесцветным лаком.

4. ОЦЕНКА ПРОТРАВЛЕННЫХ ТЕМПЛЕТОВ И ИЗЛОМОВ

4.1. Определение вида и оценку степени развития дефектов макроструктуры проводят сравнением натурального вида свежепротравленных образцов с эталонами шкал настоящего стандарта (см. приложение 2) или с фотоснимками (см. приложение 4), с использованием описания, приведенного в приложениях 3 и 4. Для правильной классификации дефектов, обнаруживаемых в изломе, используют фотоснимки и краткие описания, приведенные в приложении 4.

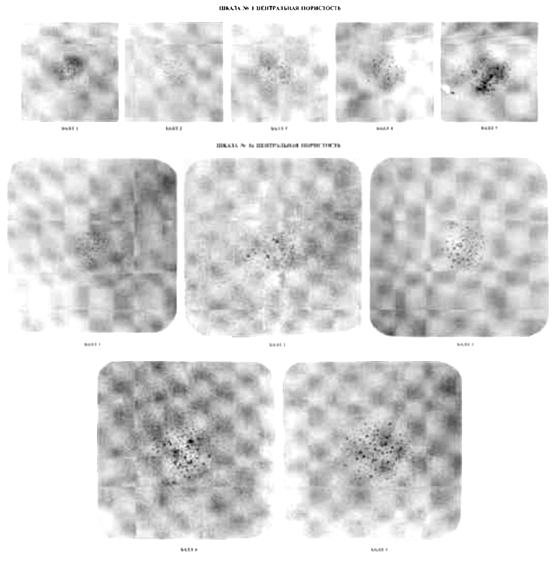

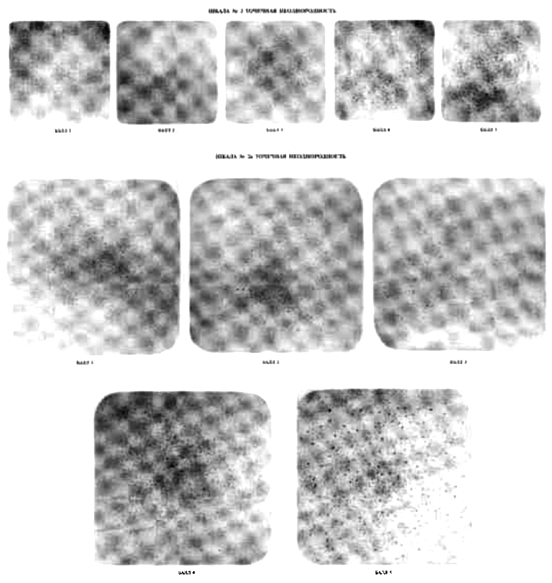

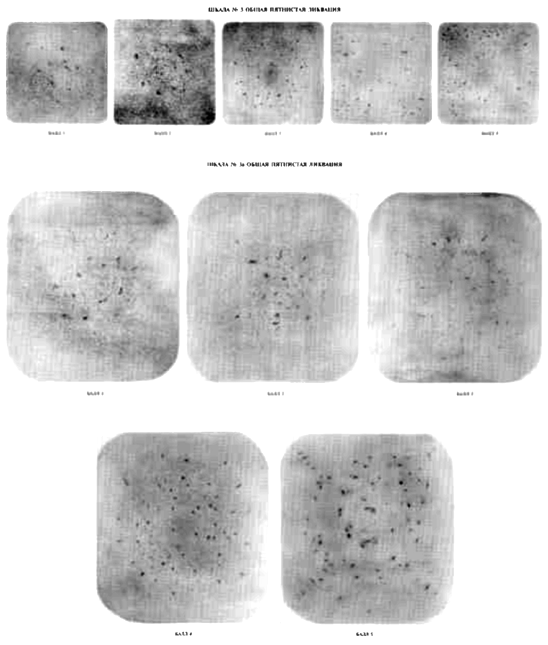

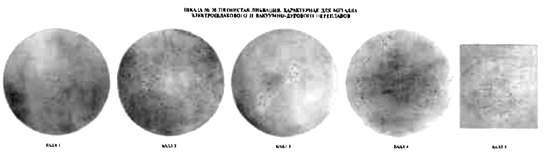

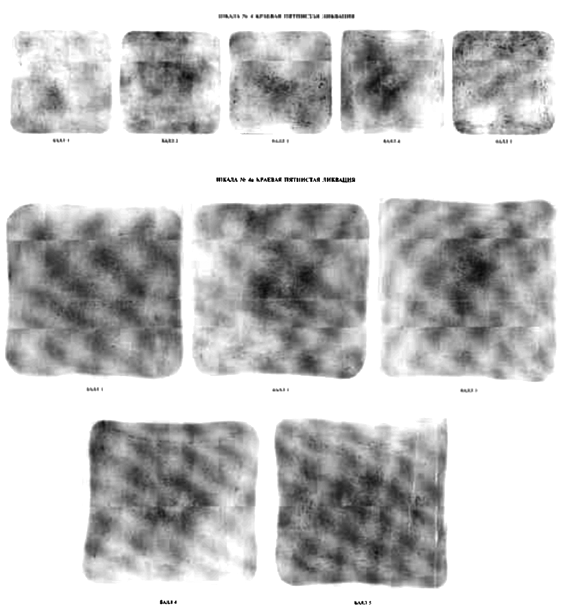

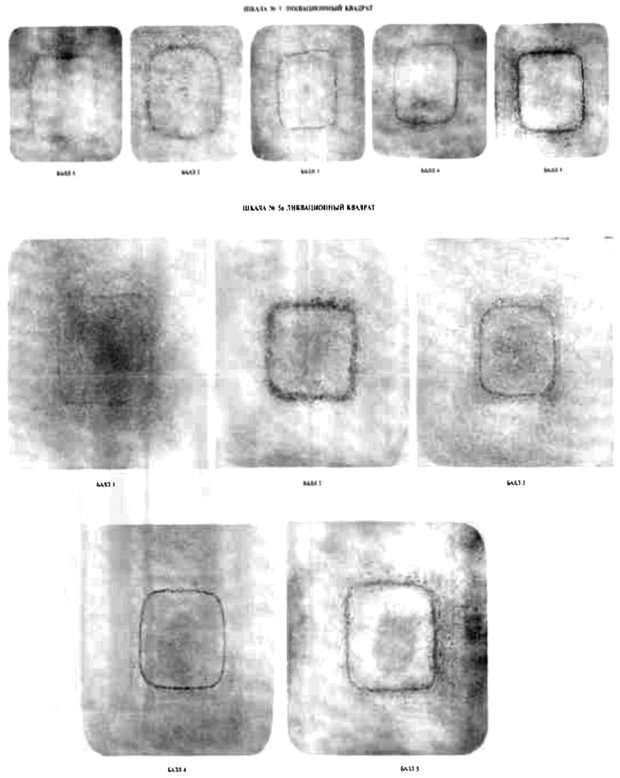

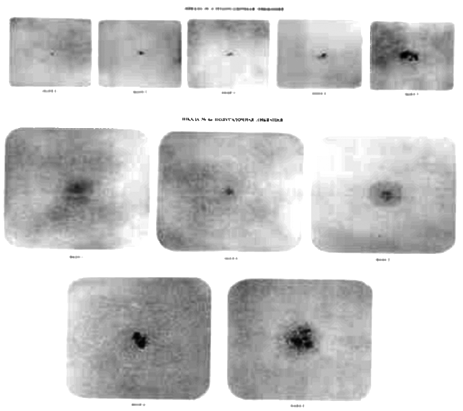

4.2. Каждая шкала состоит из пяти баллов. Шкалы иллюстрируют следующие виды дефектов макроструктуры:

шкалы N 1 и 1а - центральную пористость;

шкалы N 2 и 2а - точечную неоднородность;

шкалы N 3, 3а и 3б - общую пятнистую ликвацию;

шкалы N 4 и 4а - краевую пятнистую ликвацию;

шкалы N 5 и 5а - ликвационный квадрат;

шкалы N 6 и 6а - подусадочную ликвацию;

шкала N 7 - подкорковые пузыри;

шкала N 8 - межкристаллитные трещины;

шкала N 9 - послойную кристаллизацию;

шкала N 10а - светлую полоску (контур).

4.3. Образцы от заготовок размером 90-140 мм, а также от перекованных проб оценивают по шкалам N 1, 2, 3, 3б, 4, 5, 6, 7, 8, 9; образцы от заготовок размером свыше 140 до 250 мм - по шкалам N 1а, 2а, 3а, 4а, 5а, 6а, 10а.

Подкорковые пузыри, межкристаллитные трещины, послойную кристаллизацию в заготовках размером от 140 до 250 мм оценивают по шкалам N 7, 8, 9 (соответственно). Светлую полоску (контур) в заготовках размером 90-140 мм оценивают по шкале N 10а.

При оценке заготовок размером свыше 250 мм и менее 90 мм площадь, занимаемая дефектами, по сравнению со шкалами, должна быть соответственно увеличена (для заготовок более 250 мм) или уменьшена (для заготовок размером менее 90 мм) пропорционально увеличению или уменьшению площади поперечного сечения контролируемой заготовки. При этом принимается во внимание степень развития дефекта.

4.4. Величину дефектов допускается оценивать как целым баллом, так и половиной (0,5; 1,5 и т.д.). Баллом 0,5 оценивают структуру темплетов, имеющих дефекты со степенью развития в полтора, два раза меньше, чем на фотоэталонах первых баллов соответствующих шкал.

При отсутствии дефектов проставляют балл 0; при грубом развитии - балл более 5.

При одновременном присутствии нескольких дефектов оценку и классификацию каждого дефекта проводят отдельно.

4.5. Оценку степени развития дефектов в изломах и на продольных макротемплетах проводят сопоставлением их натурального вида с фотоэталонами специальных шкал, согласованных между поставщиком и потребителем.

4.6. При оценке макроструктуры металла по фотоснимкам (в арбитражных испытаниях) последние должны быть выполнены четко, в натуральную величину или с указанием масштаба.

4.7. При неудовлетворительных результатах первичного контроля макроструктуры повторные испытания проводят в объеме, установленном стандартами на конкретную металлопродукцию.

При отсутствии указаний повторное испытание рекомендуется проводить по одному из следующих вариантов:

а) на удвоенном количестве проб;

б) на пробах от дефектных заготовок, а при послиточной маркировке - от дефектных слитков после дополнительной обрези дефектной части заготовок;

в) на пробах от смежных заготовок после отсортировки дефектных;

г) на пробах от каждого слитка или от каждой заготовки - в особо ответственных случаях или при обнаружении дефектов нового вида.

5. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ИСПЫТАНИЯ

5.1. Результаты оценки макроструктуры заносят в протокол испытаний с указанием:

марки стали, номера плавки, обозначения стандарта на поставку;

сечения и размера контролируемой заготовки, мм;

номера и индекса заготовки;

баллов по дефектам:

ЦП - центральной пористости,

ТН - точечной неоднородности,

ОПЛ - общей пятнистой ликвации,

КПЛ - краевой пятнистой ликвации,

ЛК - ликвационному квадрату,

ПУ - подусадочной ликвации,

ПП - подкорковым пузырям;

МТ - межкристаллитным трещинам;

ПК - послойной кристаллизации;

СП - светлой полоски (контура);

дефектов, не нормированных шкалами, и дефектов поверхности, обнаруживаемых на поперечных темплетах (вписываются в примечание).

5.2. В документе о качестве на металл указывают "годен" или "соответствует требованиям".

ПРИЛОЖЕНИЕ 1

Обязательное

РЕКОМЕНДУЕМЫЕ РЕАКТИВЫ И РЕЖИМЫ ТРАВЛЕНИЯ

Марки стали | Состав реактива | Температура раствора, °С | Время травления, мин | Примечание |

| Реактив 1 |

|

|

|

Все марки стали, кроме приведенных ниже | Кислота соляная по ГОСТ 3118-77, 50%-ный водный раствор | 60-80 | 5-45 | - |

| Реактив 2 |

|

|

|

Коррозионно-стойкие, жаропрочные и другие стали аустенитного класса | Кислота соляная по ГОСТ 3118-77 - 100 см | 60-70 | 5-10 | - |

| Реактив 3 |

|

|

|

Коррозионно-стойкие, жаропрочные и другие стали аустенитного класса | Кислота соляная по ГОСТ 3118-77 - 100 см | 60-70 | 5-10 | - |

| Реактив 4 |

|

|

|

Коррозионно-стойкие, жаропрочные и другие стали аустенитного класса | Кислота соляная по ГОСТ 3118-77 - 100 см | 20 | 5-10 | - |

| Реактив 5 |

|

|

|

Коррозионно-стойкие, жаропрочные и другие стали аустенитного класса и стали ферритного класса | Кислота соляная по ГОСТ 3118-77 - 100 см | 20 | 15-25 | Травление рекомендуется производить протиркой ватой, смоченной в реактиве. Шлиф промыть водой и 5-10%-ным раствором хромпика (по ГОСТ 4220-75) |

ПРИЛОЖЕНИЕ 2

Обязательное

ШКАЛЫ МАКРОСТРУКТУР

(см. бандероль - вкладки 1-5)*

________________

* Качество рисунков соответствует оригиналу. - .

|

|

|

|

|

|

|

|

|

ПРИЛОЖЕНИЕ 3

Обязательное

ОПИСАНИЕ МАКРОСТРУКТУРЫ И ДЕФЕКТОВ, ИЛЛЮСТРИРОВАННЫХ ШКАЛАМИ

1. Центральная пористость - мелкие пустоты, не заварившиеся при горячей механической обработке слитка. На макротемплете пористость выявляется в виде мелких или отдельных крупных темных точек - пор. Развитие дефекта (балл) определяется количеством, размерами пор и площадью образца, пораженной пористостью (шкалы N 1 и 1а).

2. Ликвация - неоднородность отдельных участков металла по химическому составу, структуре, неметаллическим включениям и газам.

Предусматривается классификация и оценка четырех видов ликвации.

2.1. Точечная неоднородность, точечная ликвация - мелкие округлые, сильно травящиеся (матовые) точки, расположенные по всему сечению образца, за исключением краевой зоны. Развитие дефекта (балл) в основном определяется количеством точек и растравом металла в них. Принимаются во внимание размеры точек и площадь образца, пораженная ими (шкала N 2 и 2а). В закаленном продольном изломе ликвация иногда обнаруживается в виде полосок с более светлой кристаллической структурой.

2.2. Пятнистая ликвация - отдельные темные пятна различных размеров и формы. По расположению на образцах различают два вида пятнистой ликвации:

а) общая пятнистая ликвация - пятна, расположенные по сечению образца сравнительно симметрично к оси заготовки (шкалы N 3 и 3а) или несимметрично расположенные пятна меньших размеров, но с большим отличием их структуры от структуры основного металла (шкала N 3б). Последние обнаруживаются в основном в металле, переплавленном в вакуумных дуговых и электрошлаковых печах;

б) краевая пятнистая ликвация - ориентированные вдоль граней образца пятна овальной формы.

Развитие дефекта (балл) определяется количеством, резкостью проявления, размером пятен и площадью образца, пораженного пятнами. Учитывается также глубина залегания пятен от поверхности заготовок (шкалы N 4 и 4а).

2.3. Ликвационный квадрат или ликвационный круг - контуры ликвации определяются конфигурацией слитка. На макротемплете выявляется в виде полоски металла (расположенной чаще на середине радиуса или стороны квадрата), травящейся более интенсивно по сравнению с остальной частью шлифа. С увеличением травимости металла в полосе и с увеличением замкнутости контура балл при оценке увеличивается (шкалы N 5 и 5а).

2.4. Подусадочная ликвация - темные, легко растравляющиеся участки металла в центре заготовок. Балл возрастает с увеличением размера пятен и разницы в травимости осевой зоны и остальной части образца (шкалы N 6 и 6а). Появление темных пятен может быть обусловлено также науглероживанием металла от утепляющих засыпок, содержащих углерод.

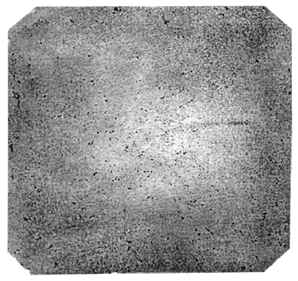

Для уточнения классификации дефектов и выявления ликвации рекомендуется дополнительная проверка методом снятия отпечатков на распределение серы - по Бауману (приложение 5, п. 1), а также травление отполированных образцов реактивами Обергоффера, Хайна и др. В исследовательских целях для определения распределения свинца в стали применяется метод снятия отпечатка по Врэггу (приложение 5, п.2).

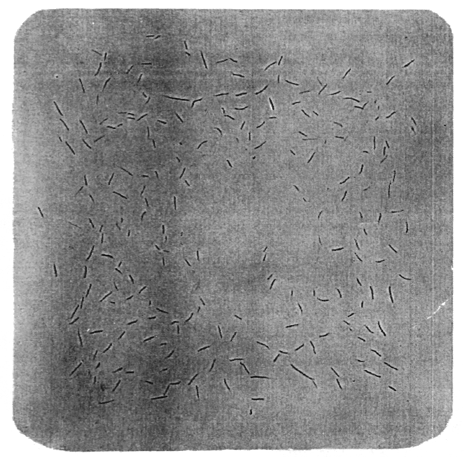

3. Подкорковые пузыри - мелкие пустоты-поры, расположенные вблизи или на поверхности заготовки. Форма дефекта зависит от глубины залегания: в виде округлых, овальных или закатанных до тонких "черточек". Степень развития дефекта оценивается в баллах. С увеличением количества пузырей в плоскости образца, а также глубины залегания их от поверхности балл увеличивается (шкала N 7).

4. Межкристаллитные трещины - в виде трех и более извилистых, тонких, паукообразных полосок, направленных от оси заготовки в стороны (шкала N 8). Балл возрастает с увеличением количества и размера трещин (длины и ширины их). Классификация дефекта проверяется изломом: наличие расслоения в закаленном изломе свидетельствует о правильном определении.

Растрав металла по "паучку" может происходить за счет структурной неоднородности, что не является браковочным признаком. В этом случае испытание рекомендуется повторить после термической обработки: нормализации или отжига образцов.

5. Послойная кристаллизация - чередующиеся слои металла в виде узких светлых и темных полос, расположенных чаще у поверхности, реже по всему сечению образца. Балл возрастает с увеличением травимости полос, их ширины, количества и глубины залегания (шкала N 9).

6. Светлая полоска (контур) - сравнительно яркая концентрическая полоска металла пониженной травимости. Форма полоски (круг, квадрат) определяется конфигурацией кристаллизатора. Балл возрастает с увеличением яркости и ширины полосы, замкнутости контура и количества полос (шкала N 10а).

ПРИЛОЖЕНИЕ 4

Обязательное

ОПИСАНИЕ МАКРОСТРУКТУРЫ И ДЕФЕКТОВ, ИЛЛЮСТРИРОВАННЫХ ФОТОСНИМКАМИ

Дефекты, обнаруживаемые в изломах

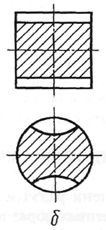

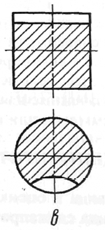

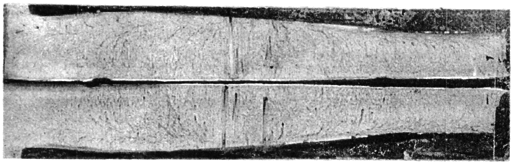

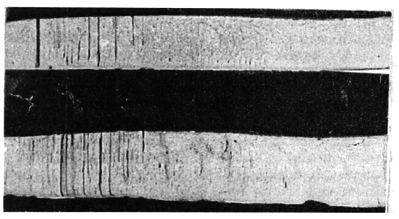

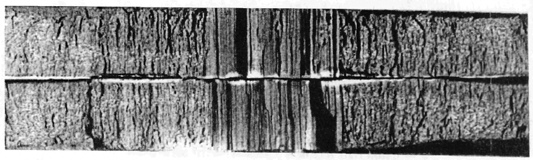

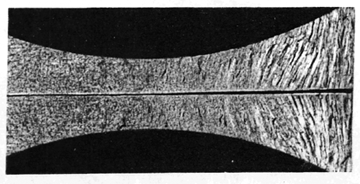

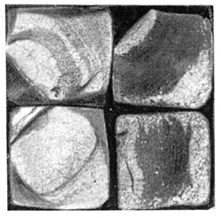

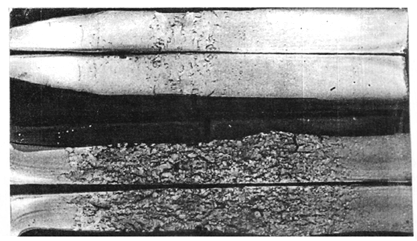

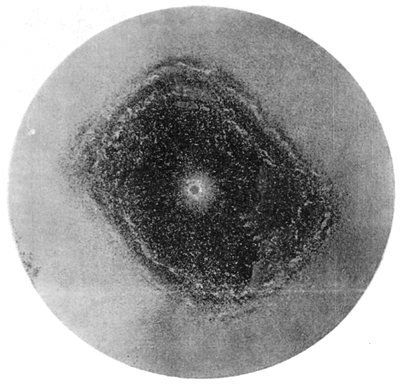

1. Грубые раскатанные поры и газовые пузыри - отдельные нитевидные полосы с искаженной кристаллической структурой. Пузыри могут быть одиночными, групповыми, расположенными по всему сечению, в центре или у поверхности заготовок (черт.1а, 1б).

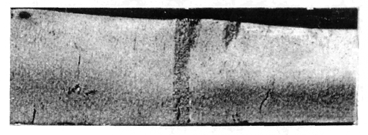

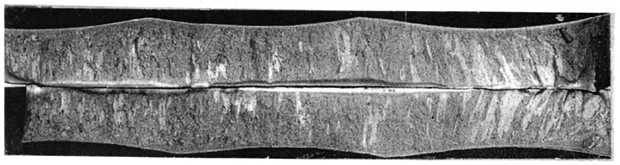

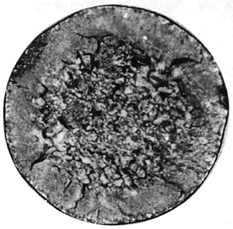

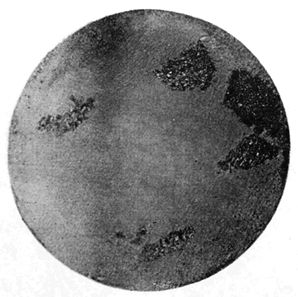

2. Грубая пятнистая ликвация - широкие полосы с иной кристаллической структурой, чаще темные, произвольно расположенные по сечению заготовки (черт.2).

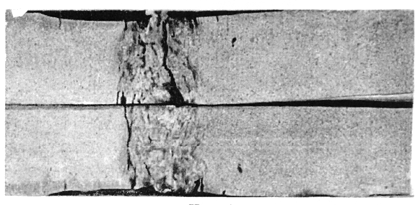

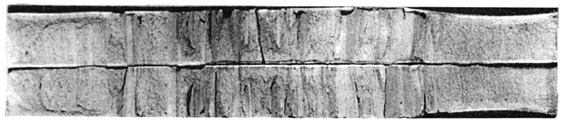

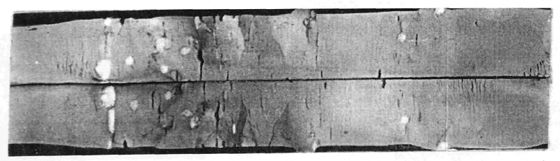

3. Остатки усадочной раковины - в осевой зоне в виде темной или светло-серой со шлаком полосы, с некристаллической структурой или с заглаженной, притертой, окисленной поверхностью (черт.3).

4. Подусадочная рыхлота - одна или несколько темных полос с грубослоистой структурой, часто сопровождающихся порами, шлаковыми включениями.

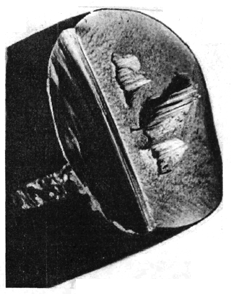

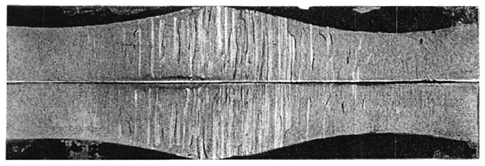

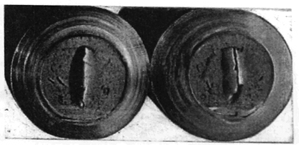

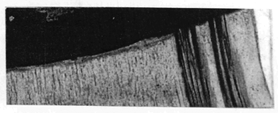

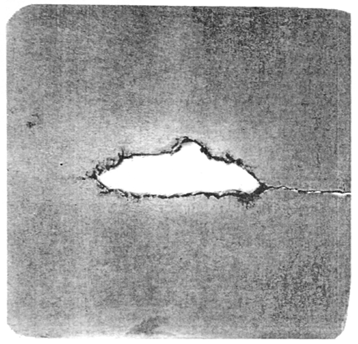

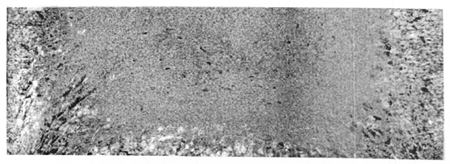

5. Расслоение - широкие полосы с заглаженной, кристаллической, светлой (в отличие от усадочной раковины) структурой в осевой, реже в краевой зоне заготовки. Вызывается наличием интеркристаллических трещин в слитке, незаваривающихся при последующей деформации (черт. 4а, 4б).

После большой степени деформации в изломе остаются отдельные светлые (серебристые) нити.

6. Межкристаллитные прослойки - обнаруживаются в сравнительно мало деформированном металле в виде неоднородного строения излома трех видов.

6.1. Сколы - участки различной формы и размеров, расположены чаще в краевой зоне заготовок, прокатанных из стали конструкционных марок. Поверхность сколов имеет более мелкозернистую структуру и светлый или матовый оттенок (черт.5а, 5б) в зависимости от марки стали и условий контроля образца.

6.2. Слоистые изломы - в виде более закономерно чередующихся полос с мелкозернистой и обычной для данной марки стали структурой. Различаются местом расположения по сечению заготовок: у поверхности, в осевой зоне, по всему сечению - в зависимости от марки стали, режимов деформации, места отбора проб для контроля (черт.5в, 5г).

7. Обезуглероженный и науглероженный слой - в изломе прутков поперек волокна отличается величиной зерна и оттенком структуры: светлый, крупнозернистый - при обезуглероживании (черт.6); матовый, мелкозернистый - при науглероживании металла (по всему периметру прутка или его части).

8. Нафталинистый и камневидный изломы - результат сильного перегрева металла перед деформацией или при термической обработке.

Нафталинистым - классифицируется плоскостной излом с характерным блеском в сечении крупных зерен, по различному отражающих свет (черт.7а).

Камневидным - классифицируется матовый излом по границам крупных или мелких зерен, вскрывающих их огранку (черт.7б).

В отличие от нафталинистого отражательная способность граней зерна слабо зависит от направления освещения. Иногда для выявления камневидного излома требуется определить оптимальные условия отпуска закаленных образцов.

9. Расщепления, вырывы, ложные расслоения - в виде узких щелей, выступов и углублений ("язычков") в изломе прутков поперек, а иногда и вдоль волокна. Образуются в случаях, когда не соблюдается рациональная форма надреза образца, условия термической обработки перед поломкой и скорость поломки (черт.8а, 8б). Расщепления (вырывы) не связаны с качеством металла, что подтверждается контролем макро- и микроструктуры той же пробы в месте расщепления.

10. Черный излом - сплошной или в виде отдельных участков (различной формы) излом с темно-серой или черной окраской. Встречается в высокоуглеродистых инструментальных марках стали (черт.9).

Примечание. Дефекты, указанные в пп.1-6, более четко обнаруживаются в продольных изломах, в пп.7-10 - в поперечных.

Дефекты, обнаруживаемые на макротемплетах и затем в изломах

11. Неоднородность макроструктуры (титановая, церивая, циркониевая) - локальный повышенный растрав металла в виде точек, скобок, пятен в местах скопления неметаллических включений этих элементов (черт.10а, 10б). Может быть расположена как в осевой или краевой зоне, так и по всему сечению образца. При большом развитии обнаруживается и в продольном изломе (черт.10в). Имеет место в стали, содержащей титан (более 0,3%), избыточный процент церия, циркония или при неправильной технологии введения их в металл.

12. Корочки (экзогенные включения) у края или по сечению заготовки - участки различной травимости, разные по форме и величине. Могут быть темными (черт.11а, 11б) или светлыми (черт.11в) в зависимости от места расположения по высоте слитка, от химического состава, температуры образования и степени насыщенности газами и неметаллическими включениями.

По грубым корочкам при прокатке металла может образоваться расслоение, которое обнаруживается в закаленном изломе в виде полос с некристаллической структурой (черт.11г).

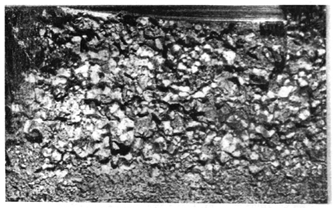

13. Свищи (газовые пузыри, раковины) - отдельные крупные и мелкие пустоты, поры овальной, круглой или вытянутой формы; по сечению образца расположены, как правило, несимметрично (черт.12). Могут быть одиночными и групповыми. Образуются при кристаллизации металла, перенасыщенного газами, в том числе при нарушении условий разливки.

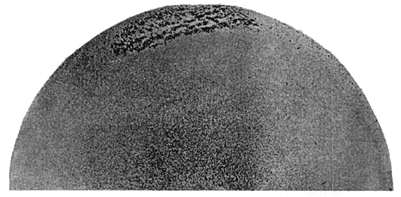

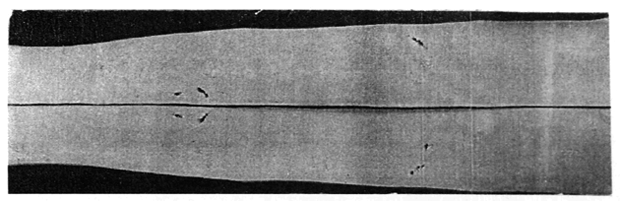

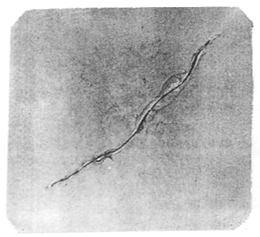

14. Флокены - тонкие извилистые трещины длиной от 1 до 30 мм и более. Ориентированы беспорядочно, поражают часть или все сечения заготовки, за исключением краевой зоны (черт.13). Для правильной классификации дефекта проводятся дополнительный контроль по излому этого же образца после закалки.

В изломе флокены выявляются в виде светлых пятен круглой или овальной формы, с кристаллической поверхностью серебристого или светлого оттенка в зависимости от марки стали и времени образования дефекта (черт.13б, 13в). Флокены, не заварившиеся при последующем обжатии заготовки, имеют вид несплошностей различной величины и формы (черт.13г, 13д). Расположение флокенов по длине и сечению заготовок произвольное.

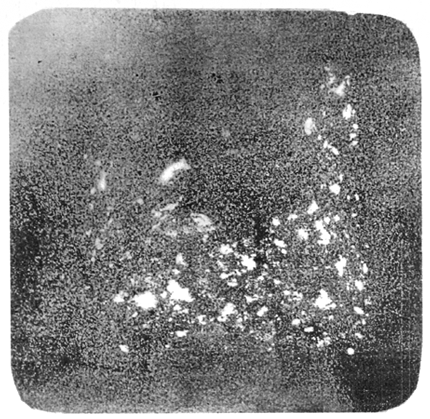

15. Белые пятна - инородные, расположенные группами, металлические включения с характерной резкой структурной неоднородностью (черт.14). От основного металла отличаются макро- и микроструктурой, твердостью, химическим составом (по углероду и легирующим элементам). Встречаются в слитках, прибыльная часть которых засыпается термитом, обогащенным окалиной.

Белые пятна не следует смешивать со светлыми корочками и инородными случайными включениями.

16. Инородные металлические и шлаковые включения - как правило, единичные, случайно попавшие в слитки кусочки различного рода нерастворившихся ферросплавов, частиц окисленного металла, шлака, сосулек, дужек, огнеупоров, "короны" и др. Имеют различную с основным металлом травимость, химический состав, микроструктуру и твердость (черт.15а, 15б, 15в, 15г). Иногда обнаруживают в изломе.

17. Черновины (трещины, надрывы) - в виде рыхлой, сильно травящейся внутренней зоны или отдельных темных пятен, часто сопровождаются одной или двумя трещинами - разрывами, параллельными граням слитка (черт.16а). В продольном изломе выявляются в виде нарушений сплошности металла - рыхлости; при малой степени развития - в виде полос с крупнозернистой структурой и надрывами (черт.16б). Дефекты пережога при нагреве и разрушения при деформации внутренней зоны заготовок.

18. Скворечники - пустоты, дыры, различной величины и формы, чаще одиночные по длине раската слитка. Образуются путем раскрытия и неполного заваривания внутренних поперечных термических трещин (черт.17). При осмотре поверхности заготовок могут не обнаруживаться.

Дополнительной характеристикой служит отсутствие ликвации углерода, серы, фосфора, а также неметаллических включений вокруг дефекта.

19. Внутренние разрывы - многочисленные поперечные надрывы, расположенные цепочкой вдоль оси заготовки (черт.18). Отличаются от скворечников меньшими размерами, большим количеством, извилистым контуром и кристаллической структурой поверхности разрушения. Образуются при недостаточном давлении для деформации середины слитка, характерны для стали с высоким сопротивлением деформации и малой скоростью рекристаллизации.

20. Ковочные трещины - внутри осевой зоны. Могут быть в виде креста, одной трещины по диагонали, двух или более трещин, направленных от оси заготовки в стороны (черт.19). В отличие от межкристаллитных трещин - более широкие и прямолинейные. Расположение по высоте слитка произвольное. В изломе имеют вид грубых широких окисленных расслоений.

21. Трещины - образующиеся при нарушении условий подготовки образцов (при оценке макроструктуры во внимание не принимаются).

21.1. Шлифовочные трещины - сетка трещин или отдельные тонкие трещины различного направления и длины. Образуются при шлифовании металла с высокой твердостью (более 388 НВ), значительной хрупкостью и малой теплопроводностью.

21.2. Травильные трещины - повышенный локальный растрав в виде прерывистых трещин, иногда в виде сетки, образующихся при травлении металла, имевшего напряжения от структурных превращений или наклеп от деформации.

21.3. Шлифовочно-травильные трещины - локальный растрав металла, имеющего трещины после шлифования (черт.20).

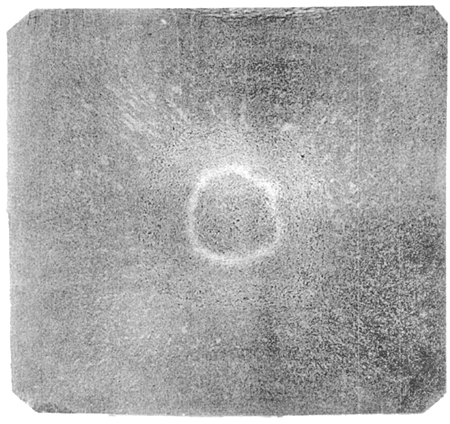

22. Светлое кольцо или квадрат - обнаруживается в осевой зоне или в пределах половины радиуса заготовки. Форма обуславливается контуром кристаллизатора. По сравнению со светлой полоской (шкала N 10а) имеет большую ширину и замкнутый контур (черт. 21). Разновидностью дефекта является светлое (серое) пятно в осевой зоне подприбыльных заготовок.

Дефекты обнаруживаются при недостаточном удалении верхней части слитков вакуумнодугового или электрошлакового переплава.

Грубые раскатанные поры и газовые пузыри

|

а |

|

б |

Черт.1

23. Краевой отслой (двойной налив) - отслаивающаяся полоска металла по всему контуру заготовки или ее части (черт.22). Образуется из-за прерывания струи металла при сифонной разливке, а также при внезапном увеличении скорости разливки, приводящей к заливу металла между слитком и изложницей.

24. Повышенная или пониженная травимость осевой зоны, а также отдельных участков темплета - обуславливается условиями кристаллизации и деформации слитка (черт.23а), неравномерным наклепом и рекристаллизацией отдельных объемов заготовок, разнозернистостью (черт.23б). Различие в травимости исчезает или уменьшается после высокотемпературной обработки металла.

25. Остатки литой структуры - в центре (черт.24а) или у поверхности (черт.24б) заготовок в виде четкого рисунка дендритов или крупных кристаллов, зерен.

26. Краевые дефекты

26.1. Участки повышенной травимости металла, сопровождающиеся загрязненностью неметаллическими включениями (черт.25а) - образуются при кристаллизации слитков ВДП, остаются на поверхности заготовок при недостаточной глубине обдирки и зачистки их.

26.2. Участки пониженной травимости металла без видимой загрязненности (черт.25б) - образуются при нарушении режима кристаллизации нижней части слитков и обнаруживаются в заготовках при недостаточной обрези этой части слитков ВДП и ЭШП.

26.3. Местная грубая неоднородность (электропробой) - сопровождается газовыми пузырями, свищами (черт.25в) или искажением формы других дефектов (черт.25г). В последнем случае при нарушении последовательности кристаллизации. Дефекты образуются из-за нарушения сплошности шлакового гарниссажа в результате электропробоев при электрошлаковом переплаве. Рекомендуется дополнительный контроль образца с продольным направлением волокна.

26.4. Угловые трещины - в виде одной и более узких полосок расположены в угловых зонах заготовки или несколько смещены на одну из граней (черт.25д). Образуется при нарушении условий раскисления и разливки металла, при неправильном закруглении углов изложниц и др.

Грубая пятнистая ликвация

|

Черт.2

Остатки усадочной раковины

|

Черт.3

Расслоение

|

а |

|

б |

Черт.4

Межкристаллитные прослойки

|

а - сколы со светлым оттенком

|

б - сколы (площадки) с матовым оттенком

|

в - слоистый излом в осевой части заготовки

|

г - слоистый излом в краевой части заготовки

Черт.5

Обезуглероженный слой (после сильного перегрева металла)

|

Черт.6

Нафталинистый и камневидный изломы

|

|

а | б |

Черт.7

Расщепления, вырывы, ложные расслоения

|

|

а | б |

Черт.8

Черный излом

|

Черт.9

Неоднородные распределения элементов-присадок

|

|

а - титана | б - церия |

| |

в - титана | |

Черт.10

Корочки (экзогенные включения)

| |

а - темная корочка (внутри заготовки) | |

| |

б - темная корочка у поверхности | |

|

|

в - светлые корочки (низ слитка) | г - корочки в изломе |

Черт.11

Свищи

|

Черт.12

Флокены

|

а |

|

б |

Черт.13

|

в - в стали с 1% углерода |

|

г - незаварившиеся флокены в продольном макротемплете |

|

д - незаварившиеся флокены в закаленном изломе |

Черт.13

Белые пятна

|

Черт.14

Инородные металлические и шлаковые включения

|

|

а - от феррониобия | б - шлак |

Черт.15

|

|

в - сосульки | г - корона |

Черт.15*

____________________

* Нумерация соответствует оригиналу. - .

Черновины (трещины, надрывы)

|

а |

|

б |

Черт.16

Скворечник

|

Черт.17

Внутренние разрывы

|

Черт.18

Ковочные трещины | Шлифовочно-травильные трещины |

|

|

Черт.19 | Черт.20 |

Светлое кольцо

|

Черт.21

Краевой отслой (двойной налив)

|

Черт.22

Разнозернистость и различная травимость при наклепе металла

|

а |

|

б |

Черт.23

Остатки литой структуры

|

а |

|

б |

Черт.24

Краевые дефекты

|

а - участки повышенной травимости с неметаллическими включениями |

|

б - участки пониженной травимости без видимых загрязнений |

Черт.25

|

в - местная грубая неоднородность (электропробой) |

|

г |

|

д |

Черт.25

ПРИЛОЖЕНИЕ 5

Обязательное

КОНТРОЛЬ ХИМИЧЕСКОЙ НЕОДНОРОДНОСТИ СТАЛИ МЕТОДОМ ОТПЕЧАТКОВ

1. Метод серного отпечатка (по Бауману)

1.1. Для снятия отпечатка на распределение серы в металле темплеты после отжига, строгания или торцевания шлифуют до удаления рисок от предыдущей обработки и полируют зерном 12 и 8 по ГОСТ 6456-82. Образцы тщательно протирают от пыли и жировых пятен (для обезжиривания рекомендуется применять динатурированный спирт).

1.2. При снятии отпечатков с высокосернистых (автоматных) сталей темплеты предварительно протирают ватным тампоном, смоченным в 5%-ном растворе серной кислоты по ГОСТ 4204-77. При этом удаляют продукты первичной реакции.

1.3. Отпечатки снимают на фотобумагу, соответствующую размерам темплета (унибром по ГОСТ 10752-79). Листы фотобумаги замачивают 5-8 мин на свету в 5%-ном растворе серной кислоты (по ГОСТ 4204-77). От избытка раствора бумагу слегка просушивают фильтровальной бумагой и накладывают эмульсионной стороной на поверхность темплета. С обратной стороны, не допуская сдвига, фотобумагу непрерывно проглаживают резиновым валиком или ватным тампоном до полного удаления пузырьков газа, образующихся при реакции.

Отпечатки снимают при температуре около 20°С в течение 3-15 мин в зависимости от легирования стали и содержания в ней серы. Отпечаток считается готовым при потемнении фотобумаги от светло-коричневого (на легированной стали с низким содержанием серы) до темно-коричневого цвета (на углеродистой стали с повышенным содержанием серы, а также фосфора). В местах скопления сернистых включений потемнение фотобумаги будет максимальным в соответствии с количеством образующегося здесь сернистого серебра.

1.4. Готовый отпечаток тщательно промывают в проточной воде и обрабатывают фиксажем в течение 20-30 мин (раствор тиосульфата натрия по СТ СЭВ 223-75), затем его снова промывают, просушивают и надписывают.

1.5. Для снятия повторного отпечатка поверхность образца шлифуют со снятием слоя металла не менее чем на 0,3 мм.

2. Метод выявления наличия и скоплений свинца (по Врэггу)

2.1. Плоскость темплета шлифуют, обезжиривают и спускают в 10%-ный раствор надсернокислого аммония. Темплет выдерживают до получения серой окраски, промывают в проточной воде до удаления серого налета и высушивают. Бромсеребряную фотобумагу (унибром по ГОСТ 10752-79) для удаления солей серебра замачивают в темноте в тиосульфате натрия по СТ СЭВ 223-75. Через 7-10 мин бумагу вынимают, промывают в проточной воде и высушивают. Перед снятием отпечатка подготовленную фотобумагу замачивают в течение 5-7 мин в 5%-ном водном растворе едкого натра (натрий гидрат окиси по ГОСТ 4328-77), слегка просушивают фильтровальной бумагой и накладывают на образец эмульсионной стороной. Протиркой ватным тампоном в течение 5 мин обеспечивают плотный контакт фотобумаги с поверхностью образца (не допуская сдвига ее).

2.2. Готовый отпечаток погружают на 10-15 с в 5%-ный раствор сульфида натрия (натрий сернистый по ГОСТ 2053-77). Отпечаток промывают, высушивают, надписывают, при необходимости, фотографируют. При наличии в стали свинца отпечаток получается светло-коричневого цвета с темными пятнами в местах ликвации. При отсутствии свинца цвет бумаги не изменяется. Для снятия повторного отпечатка поверхность образца готовят вновь.

2.3. Оценку полученных отпечатков (по 1-му и 2-му методам) производят сравнением с внутризаводскими эталонами или путем описания с указанием формы распределения серы или свинца. Например: равномерная или неравномерная; в форме сплошного квадрата или контура; в осевой или краевой зоне и др.

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 2004