ГОСТ 31446-2017

(ISO 11960:2014)

Группа Г43

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ СТАЛЬНЫЕ ОБСАДНЫЕ И НАСОСНО-КОМПРЕССОРНЫЕ ДЛЯ НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

Общие технические условия

Steel casing and tubing for petroleum and natural gas industries. General specifications

МКС 75.180.10, 77.140.75

ОКП 132100; 132700

Дата введения 2018-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила, рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Подкомитетом ПК 7 "Трубы нарезные" Технического комитета по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 июня 2017 г. N 100-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Украина | UA | Минэкономразвития Украины |

(Поправка. ИУС N 9-2023).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 3 августа 2017 г. N 799-ст межгосударственный стандарт ГОСТ 31446-2017 (ISO 11960:2014) введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2018 г.

5 Настоящий стандарт является модифицированным по отношению к международному стандарту ISO 11960:2014* "Нефтяная и газовая промышленность. Трубы стальные для применения в скважинах в качестве обсадных и насосно-компрессорных" ("Petroleum and natural gas industries - Steel pipes for use as casing or tubing for wells", MOD) путем:

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

- изменения отдельных слов (фраз, абзацев, значений показателей, обозначений), выделенных в тексте настоящего стандарта курсивом*;

________________

* В бумажном оригинале обозначения и номера стандартов и нормативных документов в разделах "Предисловие", "Введение", в приложении ДА и отмеченные знаком ** по тексту документа приводятся обычным шрифтом, остальные выделены курсивом. - .

- внесения дополнительных слов (фраз, значений показателей, обозначений), выделенных в тексте настоящего стандарта курсивом;

- внесения дополнительных структурных элементов (пунктов, подпунктов, абзацев, таблиц и рисунков), выделенных в тексте настоящего стандарта курсивом и вертикальной линией, расположенной слева либо справа от текста;

- изменения структуры.

Сравнение структуры настоящего стандарта со структурой указанного международного стандарта приведено в дополнительном приложении ДБ.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6) и для увязки с наименованиями, принятыми в существующем комплексе межгосударственных стандартов.

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДВ.

6 ВЗАМЕН ГОСТ 31446-2012 (ISO 11960:2004)

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

ВНЕСЕНЫ: поправка, опубликованная в ИУС N 8, 2018 год; поправка, опубликованная в ИУС N 9, 2023 год

Поправки внесены изготовителем базы данных

Введение

Настоящий стандарт модифицирован по отношению к международному стандарту ISO 11960:2014 "Нефтяная и газовая промышленность. Стальные трубы, применяемые в качестве обсадных или насосно-компрессорных труб для скважин" в связи с необходимостью дополнения размеров, типов резьбовых соединений и групп прочности обсадных и насосно-компрессорных труб, широко применяемых в нефтяной и газовой промышленности.

Настоящий стандарт разработан взамен ГОСТ 31446-2012 в связи с переизданием в 2014 г. международного стандарта ISO 11960:2004, на основе которого был разработан ГОСТ 31446-2012.

В настоящем стандарте учтены особенности изложения межгосударственных стандартов, в том числе наименование стандарта изменено в соответствии с ГОСТ 1.5.

Модификация настоящего стандарта по отношению к международному стандарту заключается в следующем:

- исключены резьбовое соединение насосно-компрессорных труб Integral Joint, не применяемое в нефтяной и газовой промышленности, и связанные с ним показатели, слова, фразы, положения, таблица С.26, рисунок D.7 и подраздел А.10.4;

- исключены значения показателей, выраженные в американской системе единиц, которые нецелесообразно применять в межгосударственной стандартизации, и соответствующие приложения Е и G;

- условные обозначения размеров изделий Ряд 1 и Ряд 2 заменены соответствующими значениями наружных диаметров и толщин стенок, исключены соответствующие термины "Ряд 1 (label 1)", "Ряд 2 (label 2)";

- исключен термин "размер контрольной партии" дублирующий термин "партия";

- исключены пункты 11.1.6 и 11.1.9, касающиеся особенностей маркировки в переходный период одновременного действия двух редакций ISO 11960;

- исключены положения, связанные с лицензированием, проводимым Американским нефтяным институтом, и соответствующие таблица С.61, рисунок D.20 и приложение F;

- исключены таблицы С.56-С.59 и рисунок D.19, относящиеся к дополнительным требованиям и полностью дублирующие подобные таблицы и рисунок, относящиеся к основным требованиям;

- раздел 2 исключен;

- раздел 4 разделен на два самостоятельных раздела, что обусловлено большим объемом раздела;

- наименования применяемых терминов заменены (при наличии) принятыми в межгосударственной стандартизации;

- термины "трубная заготовка для муфт" и "заготовка для муфт" с учетом разницы в определениях только в части проведения неразрушающего контроля объединены под одним термином "трубная заготовка для муфт";

- исключены термин "длина (length)" с определением, не соответствующим принятому в межгосударственной стандартизации, с заменой термина по тексту стандарта соответствующими по смыслу терминами "труба" или "изделие";

- дополнены для уточнения некоторых понятий и процессов термины: "высадка", "высаженный конец", "группа прочности", "локальная термическая обработка", "нарезчик", "переводник", "заказчик", "соединительные детали", "стойкость к сульфидному растрескиванию под напряжением", "формоизменение концов труб";

- дополнен подраздел с примерами условного обозначения изделий для упорядочивания обозначений изделий в проектных спецификациях;

- заменены обозначения групп прочности С90 тип 1 на С90, Т95 тип 1 на Т95, Q125 тип 1 на Q125 в связи с отсутствием других типов групп прочности;

- в части основных требований к резьбовым соединениям LC, SC, ВС, NU, EU ссылка на стандарт API Spec 5В заменена ссылкой на гармонизированный стандарт ГОСТ 34057, исключен соответствующий термин "резьбы API (API thread)";

(Поправка. ИУС N 8-2018).

- конкретизирована возможность поставки переводников и отдельной поставки муфт;

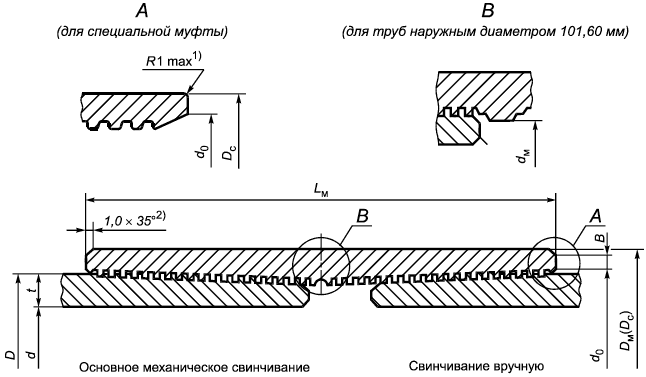

- размеры обсадных труб дополнены наружными диаметрами: 101,60; 146,05; 250,83; 323,85; 350,52; 376,76; 425,45 мм с соответствующими толщинами стенок, размеры насосно-компрессорных труб - толщинами стенок, широко применяемыми в нефтяной и газовой промышленности (по ГОСТ 632, ГОСТ 633 и техническим условиям), и связанными с ними показателями, словами, фразами и положениями;

- дополнена для обсадных труб наружным диаметром 177,80 мм возможность изготовления муфт с прежним диаметром 194,46 мм;

- изменена точность изготовления длины муфты, диаметра расточки муфты в плоскости торца и ширины плоскости торца муфты, не влияющих на герметичность резьбовых соединений, в соответствии с точностью, применяемой в ГОСТ 632 и ГОСТ 633;

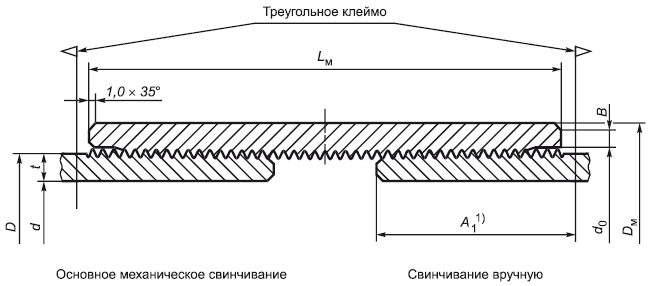

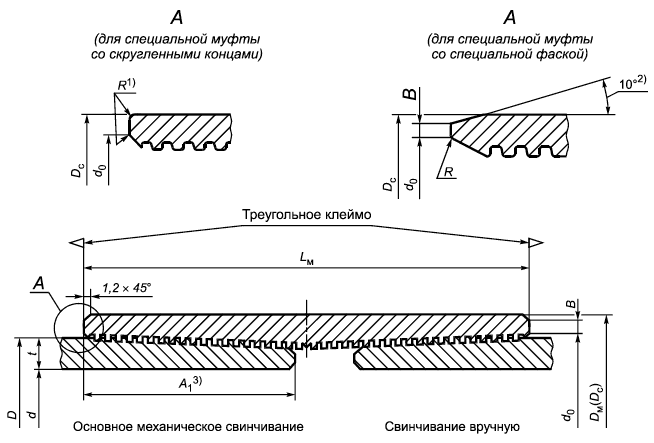

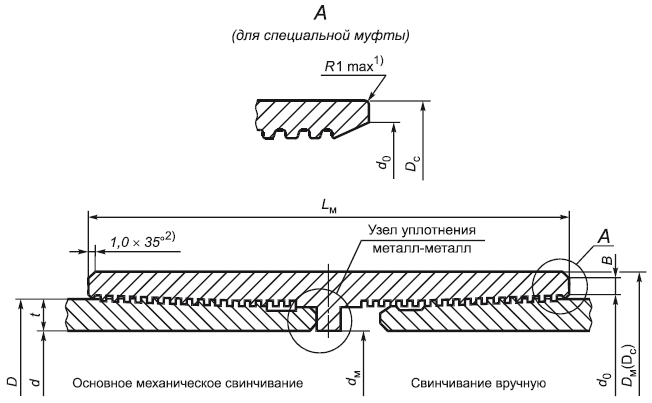

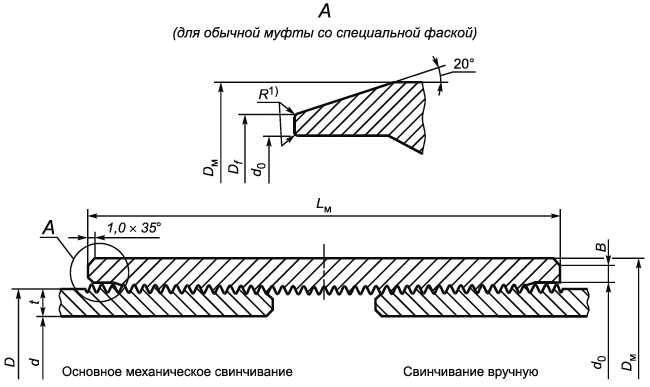

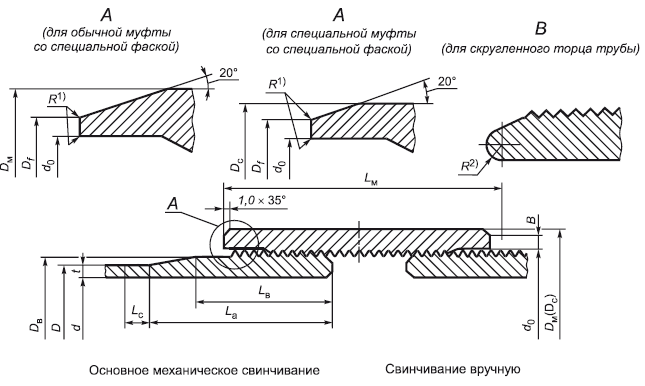

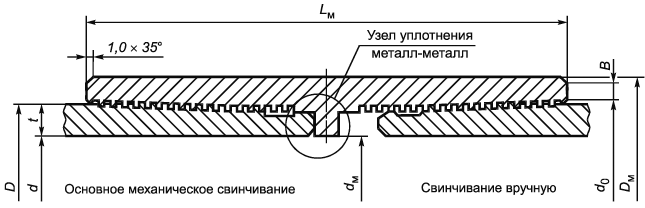

- внесены дополнительные типы резьбовых соединений ОТТМ, ОТТГ, НКТН, НКТВ и НКМ (аналогичные резьбовым соединениям по ГОСТ 632 и ГОСТ 633), широко применяемые в нефтяной и газовой промышленности, и связанные с ними обозначения, показатели, слова, фразы, положения, таблицы и рисунки;

- внесены дополнительные группы прочности К72, К55, Q135 для насосно-компрессорных труб и Q135 для обсадных труб (сопоставимые с группами прочности К, Д и Р по ГОСТ 632 и ГОСТ 633), широко применяемые в нефтяной и газовой промышленности, и связанные с ними показатели, слова, фразы и положения;

- изменены максимальные значения предела прочности и предела текучести для группы прочности R95, учитывающие сложившуюся практику в нефтяной и газовой промышленности и не ухудшающие свойства изделий из этой группы прочности;

- дополнены таблицы со значениями гидростатического испытательного давления;

- сопоставление групп прочности, приведенных в настоящем стандарте и ISO 11960:2014, ГОСТ 632 и ГОСТ 633, а также типов резьбовых соединений, приведенных в настоящем стандарте, ГОСТ 632, ГОСТ 633, приведено в приложении ДА;

- сравнение структуры настоящего стандарта со структурой примененного в нем международного стандарта приведено в приложении ДБ.

Область применения настоящего стандарта охватывает все группы прочности, размеры труб и резьбовые соединения (кроме ТБО и НКБ), предусмотренные ГОСТ 632 и ГОСТ 633.

Помимо обсадных и насосно-компрессорных труб настоящий стандарт распространяется на короткие трубы с резьбой, переводники, муфты, трубы без резьбы, трубные заготовки для муфт и заготовки для соединительных деталей. Допускается изготовление изделий с резьбовыми соединениями, не предусмотренными настоящим стандартом.

Основные требования PSL-1 по настоящему стандарту сопоставимы с требованиями исполнения А по ГОСТ 632 и ГОСТ 633. Более высокие требования PSL-2, PSL-3 и дополнительные требования настоящего стандарта позволяют учесть различные условия эксплуатации труб, в том числе эксплуатацию при пониженных температурах и в средах, содержащих сероводород.

1 Область применения

1.1 Настоящий стандарт распространяется на стальные трубы (обсадные и насосно-компрессорные трубы, трубы без резьбы, короткие трубы, переводники), муфты, трубные заготовки для муфт и заготовки для соединительных деталей, изготавливаемые по трем уровням требований PSL-1, PSL-2 и PSL-3. Установленные в настоящем стандарте требования являются требованиями PSL-1. Требования PSL-2 и PSL-3 для всех групп прочности, кроме Н40, L80 тип 9Cr и С110, приведены в приложениях Е и G.

Размеры, масса, группы прочности, применяемая отделка концов и группы длин труб, на которые распространяется настоящий стандарт, приведены в таблицах С.1-С.2 и С.28 приложения С.

По согласованию между заказчиком и изготовителем настоящий стандарт может распространяться на трубы с резьбой и без резьбы других размеров.

Настоящий стандарт распространяется на трубы с резьбовыми соединениями следующих типов:

а) по ГОСТ 34057:

- обсадные трубы с резьбовым соединением SC с короткой закругленной треугольной резьбой;

- обсадные трубы с резьбовым соединением LC с удлиненной закругленной треугольной резьбой;

- обсадные трубы с упорным резьбовым соединением ВС с трапецеидальной резьбой;

- насосно-компрессорные трубы с резьбовым соединением NU с закругленной треугольной резьбой;

- насосно-компрессорные трубы с высаженными наружу концами с резьбовым соединением EU с закругленной треугольной резьбой;

б) по ГОСТ 33758: |

Настоящий стандарт устанавливает также технические требования к муфтам с резьбовыми соединениями указанных типов и требования к защите резьбы. Если это согласовано между заказчиком и изготовителем, к резьбовому соединению LC повышенной герметичности могут быть применимы дополнительные требования, приведенные в А.11 SR22.

Настоящий стандарт может быть также применим к изделиям с резьбовыми соединениями, не предусмотренными ГОСТ 33758 и ГОСТ 34057.

(Поправка. ИУС N 8-2018).

1.2 Настоящий стандарт распространяется на четыре класса прочности изделий, включающие следующие группы прочности:

- класс прочности 1 - группы прочности Н40, J55, K55, K72, N80 тип 1, N80 тип Q и R95;

- класс прочности 2 - группы прочности М65, L80 тип 1, L80 тип 9Cr, L80 тип 13Cr, С90, Т95 и С110;

- класс прочности 3 - группа прочности Р110;

- класс прочности 4 - группы прочности Q125 и Q135.

Примечание - В настоящем стандарте, если обозначение N80 приведено без указания типа, оно охватывает группы прочности N80 тип 1 и N80 тип Q, обозначение L80 без указания типа охватывает группы прочности L80 тип 1, L80 тип 9Cr u L80 тип 13Cr. |

1.3 Насосно-компрессорные трубы могут быть изготовлены по сортаменту обсадных труб наружным диаметром 114,30-273,05 мм (таблицы С.1 и С.28 приложения С).

1.4 В приложении А приведены дополнительные требования, касающиеся неразрушающего контроля, муфтовых заготовок с обработанной наружной поверхностью, обсадных труб с высаженными концами, сварных обсадных, насосно-компрессорных труб и коротких труб, испытаний на растяжение, испытаний на ударный изгиб, испытаний на сульфидное растрескивание под напряжением, муфт с уплотнительными кольцами и документов о приемочном контроле, которые могут быть согласованы между заказчиком и изготовителем.

Между заказчиком и изготовителем могут быть согласованы другие требования, не приведенные в приложении А. |

1.5 Настоящий стандарт не устанавливает требовании к резьбовым соединениям.

Примечание - Требования к резьбовым соединениям и их контролю приведены в соответствующих стандартах на резьбовые соединения.

1.6 Настоящий стандарт не содержит указаний по эксплуатации изделий, соответствующие указания - см. ГОСТ 34380. |

(Поправка. ИУС N 8-2018).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие нормативные документы*:

________________

* Таблицу соответствия межгосударственных стандартов международным см. по ссылке. - .

ГОСТ 10692-2015 Трубы стальные, чугунные и соединительные части к ним. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 16504-81 Качество продукции. Контроль и испытания. Основные термины и определения

ГОСТ 28548-90 Трубы стальные. Термины и определения

ГОСТ 33758-2016 Трубы обсадные и насосно-компрессорные и муфты к ним. Основные параметры и контроль резьбовых соединений. Общие технические требования

ГОСТ 34057-2017 Соединения резьбовые обсадных, насосно-компрессорных труб, труб для трубопроводов и резьбовые калибры для них. Общие технические требования

ГОСТ 34380-2017 Трубы обсадные и насосно-компрессорные для нефтяной и газовой промышленности. Рекомендации по эксплуатации и обслуживанию

ГОСТ ISO 9000-2011 Системы менеджмента качества. Основные положения и словарь

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

(Поправка. ИУС N 8-2018).

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 16504, ГОСТ 28548, ГОСТ ISO 9000 и [1], а также следующие термины с соответствующими определениями:

3.1 анализ плавки (heat analysis): Результат химического анализа плавки, проведенный изготовителем металла.

3.2 бесшовное изделие (seamless product): Изделие из деформированной стали, изготовленное без сварного шва.

Примечание - Бесшовные изделия изготовляют способом горячей деформации, при необходимости с последующей холодной деформацией и (или) термообработкой, обеспечивающим получение требуемых формы, размеров и свойств.

3.3 верхняя критическая температура; (upper critical temperature

): Температура начала превращения аустенита в феррит при охлаждении аустенита.

3.4 выборка от контрольной партии (inspection lot sample): Одно или несколько изделий, отобранных от партии для приемочного контроля.

3.5 высаженный конец (upset end): Конец трубы, выполненный способом горячей деформации, имеющий повышенную толщину стенки и наружный диаметр, отличающийся от наружного диаметра тела трубы. 3.7 группа прочности (grade): Обозначение уровня прочности материала изделия, цифровая часть которого соответствует минимальному пределу текучести в ksi (тысяча фунтов на квадратный дюйм). |

3.8 дефект (defect): Несплошность или неоднородность поверхности или стенки изделия, имеющей вид и (или) размер, не допустимый установленными требованиями к качеству поверхности и сплошности изделия.

3.9 заготовка для коротких труб (pup-joint material): Обсадная или насосно-компрессорная труба без резьбы, механически обработанная труба или трубная заготовка, используемая для изготовления короткой трубы.

3.10 заготовка для соединительных деталей (accessory material): Бесшовная обсадная или насосно-компрессорная труба без резьбы, толстостенная труба, механически обработанная труба или горячекованая поковка, используемые для изготовления нескольких или одной соединительной детали.

3.11 заказчик (consumer): Сторона, несущая ответственность за определение требований при заказе изделия и оплату заказа. |

3.12 закалочная трещина (quench crack): Трещина в стали, вызванная напряжениями, возникающими при превращении аустенита в мартенсит.

Примечание - Превращение аустенита в мартенсит сопровождается увеличением объема.

3.13 изготовитель (manufacturer): Предприятие, имеющее оборудование, предназначенное для изготовления изделий.

3.14 изделия (products): Трубы, муфты, трубные заготовки для муфт, муфтовые заготовки или заготовки для соединительных деталей по отдельности или в совокупности.

3.15 контролируемое охлаждение (controlled cooling): Охлаждение от повышенной температуры предварительно установленным способом для предотвращения нежелательного упрочнения, растрескивания, внутренних напряжений или получения необходимой микроструктуры или механических свойств.

3.16 контроль (inspection): Процесс определения соответствия изделий установленным требованиям посредством измерений, испытаний или сравнения с эталонами или стандартными образцами.

3.17 контрольная партия (inspection lot): Определенное количество изделий, изготовленных в условиях, считающихся одинаковыми по определенным признакам и сгруппированных по одинаковым показателям (далее по тексту - партия).

3.18 короткая труба (pup-joint): Обсадная или насосно-компрессорная труба длиной, менее указанной в таблице С.28 для группы длин 1.

3.19 линейное несовершенство или дефект (linear imperfection or defect): Несовершенство или дефект, длина которого значительно превышает его ширину, например, плена, трещина, закат, задир, подрез, риска и др.

3.20 локальная термическая обработка (local heat treatment): Термическая обработка сварного соединения труб после сварки, предназначенная для снятия напряжений и выравнивания структуры зоны термического влияния сварки. 3.21 механическое свинчивание (power-tight make-up): Свинчивание резьбового соединения с определенным усилием и (или) до определенного положения на муфтонаверточном станке или с применением специального инструмента. |

3.22 муфта (coupling): Цилиндр с внутренней резьбой, предназначенный для соединения двух труб, имеющих на концах наружную резьбу.

3.23 муфтовая заготовка (coupling blank): Отрезок трубной заготовки для муфт или горячекованая поковка, используемые для изготовления одной муфты.

3.24 нарезчик (threader): Предприятие, имеющее оборудование, предназначенное для нарезания резьбовых соединений, а также необходимые средства для их контроля. |

3.25 насосно-компрессорная труба (tubing): Труба, размещаемая в скважине и служащая для подъема продукции скважины или нагнетания рабочей среды.

3.26 нелинейное несовершенство или дефект (non-linear imperfection or defect): Несовершенство или дефект, длина которого соизмерима с его шириной, например, раковина, вмятина со скругленным (плоским) дном и др.

3.27 несовершенство (imperfection): Несплошность или неоднородность поверхности или стенки изделия, имеющая вид и размер, допустимые установленными требованиями к качеству поверхности и сплошности.

3.28 обработчик (processor): Предприятие, имеющее оборудование, предназначенное для термообработки изделий, произведенных изготовителем.

3.29 обсадная труба (casing): Труба, предназначенная для крепления стенок буровой скважины.

3.30 переводник (crossover): Обсадная или насосно-компрессорная труба, в том числе короткая труба, концы которой имеют одинаковые наружные диаметры, но резьбовые соединения разного типа. Примечание - Термин введен с целью пояснения отличия переводников цилиндрической конфигурации, изготовляемых по настоящему стандарту, от обсадных или насосно-компрессорных труб, концы которых имеют резьбовые соединения одного типа, а также от переводников ступенчатой конфигурации и переводников с внутренней резьбой. |

3.31 плавка (heat): Металл, полученный за один цикл процесса выплавки.

3.32 по всей длине (full-length): По длине изделия от одного торца до другого.

3.33 по всему объему (full-body): По всему поперечному сечению и всей длине изделия.

3.34 прерванная закалка (interrupted quenching): Закалка, при которой изделие удаляется из закалочной среды при температуре, существенно превышающей температуру закалочной среды.

3.35 приемка, контроль (inspection): Процесс измерения, испытания или другого сравнения изделия с установленными требованиями.

3.36 прожог (arc burn): Локальное проплавление поверхности сварных изделий, возникающее вследствие образования дуги между электродом и поверхностью изделия.

Примечание - К прожогам не относятся прерывистые отметки на поверхности изделий вдоль линии сплавления, возникающие вследствие контакта между электродами, подающими сварочный ток, и поверхностью изделий, или отметки, образующиеся на поверхности изделий при применении спектрометра для определения химического состава стали.

3.37 резьбовой предохранитель (thread protector): Деталь, служащая для защиты резьбы и уплотнений при хранении, транспортировании и погрузочно-разгрузочных операциях.

3.38 резьбовое соединение (thread connection): Вид отделки концов изделий - выполненные механической обработкой на концах изделий элементы (наружная или внутренняя резьба, расточки, проточки, уступы, торцы, фаски) установленной формы с установленными геометрическими параметрами, участвующие в свинчивании этих изделий и обеспечивающие его герметичность. Примечание - Термин введен с целью пояснения понятий "тип резьбового соединения", "трубы с резьбовым соединением", "муфты с резьбовым соединением", "переводники с резьбовыми соединениями разного типа" и т.п. |

3.39 свинчивание изделий (make-up of products): Результат процесса соединения с помощью резьбы двух изделий, одно из которых имеет наружную резьбу, другое - внутреннюю.

3.40 рулонный прокат (skelp): Стальная полоса, используемая для производства сварных изделий.

3.41 сварное изделие (welded product): Изделие с одним продольным швом, выполненным методом высокочастотной или индукционной сварки, без добавления присадочного металла, в процессе которой свариваемые кромки механически сжимаются, а тепло для сварки выделяется за счет сопротивления протеканию электрического тока.

3.42 свинчивание ручное, свинчивание вручную (handling tight): Свинчивание резьбового соединения усилием одного человека без применения муфтонаверточного станка или специального инструмента или с их применением, но с усилием, соответствующим ручному свинчиванию.

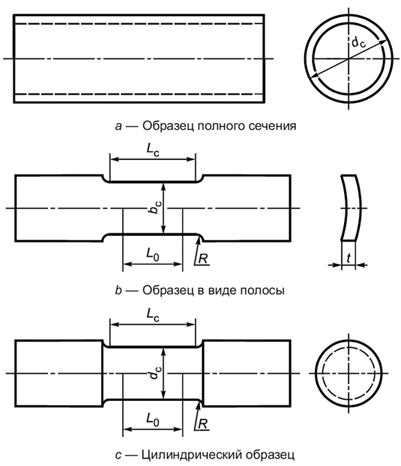

3.43 сегмент (product test block): Одна часть разрезанного на четыре части кольцевого образца для контроля твердости по толщине стенки.

3.44 соединительные детали (accessories): Детали (переводники ступенчатой конфигурации, воронки, ниппели, предохранительные муфты и пр.), используемые для обеспечения конструкционной целостности и герметичности обсадных и насосно-компрессорных колонн, соединения элементов колонн разного наружного диаметра и удобства выполнения каких-либо других функций. |

3.45 специальная отделка концов (special end finish): Резьбовое соединение концов изделий с формой профиля и геометрическими параметрами, не предусмотренными ГОСТ 33758 и ГОСТ 34057.

(Поправка. ИУС N 8-2018).

3.46 стандартный образец твердости (standardized test block): Образец, утвержденный в установленном порядке, предназначенный для поверки/калибровки средств измерений твердости. 3.47 стойкость к сульфидному растрескиванию под напряжением (sulfide stress cracking resistance): Способность металла труб выдерживать испытания на сульфидное растрескивание под напряжением по определенным критериям и в определенной испытательной среде. |

3.48 труба (pipe): Общее наименование обсадной и насосно-компрессорной трубы, короткой трубы, переводника, трубы без резьбы.

3.49 труба без резьбы (plain-end pipe): Готовая труба без резьбы с высаженными или невысаженными концами.

3.50 трубная заготовка для муфт (coupling stock): Бесшовная толстостенная труба или механически обработанная труба, используемая для изготовления нескольких муфтовых заготовок, предназначенная для поставки по заказу заказчика или используемая внутри предприятия-изготовителя или объединения предприятий.

3.51 формоизменение концов труб (shaping): Технологическая операция изменения геометрических параметров концов труб без изменения толщины стенки. |

4 Сокращения и условные обозначения

4.1 Сокращения

В настоящем стандарте применены следующие сокращения:

AM | - заготовка для соединительных деталей; |

ВС | - тип упорного соединения обсадных труб с трапецеидальной резьбой; |

С | - специальная муфта (кроме ссылок на химический элемент углерод); |

CS | - трубная заготовка для муфт; |

DCB | - образец в виде двухконсольной балки; |

EU | - тип соединения насосно-компрессорных труб с высаженными наружу концами с закругленной треугольной резьбой; |

EW | - процесс изготовления электросварных изделий; |

HBW | - твердость, определяемая по методу Бринелля; |

HRC | - твердость, определяемая по методу Роквелла, шкале С; |

LC | - тип соединения обсадных труб с удлиненной закругленной треугольной резьбой; |

N | - нормализация; |

NT | - нормализация и отпуск; |

NU | - тип соединения насосно-компрессорных труб с треугольной резьбой; |

РЕ | - трубы без резьбы с высаженными или невысаженными концами; |

PSL-1, PSL-2, PSL-3 | - уровни требований к изделиям; |

R1, R2, R3 | - группы длин; |

RC | - обычная муфта; |

RCC | - обычная муфта со специальной фаской; |

Q | - закалка и отпуск; |

S | - процесс изготовления бесшовных изделий (кроме ссылок на химический элемент серу); |

SR | - дополнительное требование; |

SCC | - специальная муфта со специальная фаской; |

SSC | - сульфидное растрескивание под напряжением; |

SC | - тип соединения обсадных труб с короткой закругленной треугольной резьбой; |

ISO | - Международная организация по стандартизации; |

NIST | - Национальный институт стандартов и технологии; |

НКТН | - тип соединения насосно-компрессорных труб с закругленной треугольной резьбой; |

НКТВ | - тип соединения насосно-компрессорных труб с высаженными наружу концами с закругленной треугольной резьбой; |

НКМ | - тип соединения насосно-компрессорных труб с трапецеидальной резьбой и узлом уплотнения металл-металл; |

ОТТМ | - тип соединения обсадных труб с трапецеидальной резьбой; |

ОТТГ | - тип соединения обсадных труб с трапецеидальной резьбой и узлом уплотнения металл-металл. |

4.2 Условные обозначения

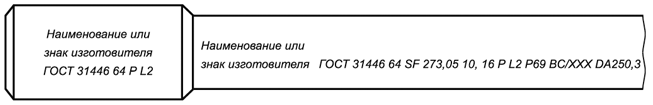

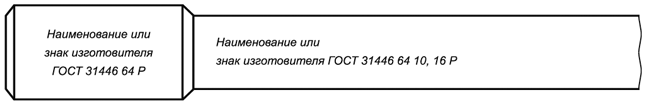

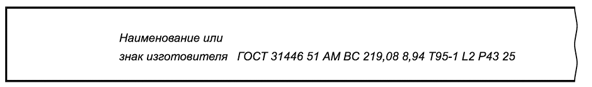

Для изделий, изготовленных по настоящему стандарту, применимы условные обозначения, примеры которых, составленные на основе указываемых в заказе обязательных сведений, приведены ниже: Труба насосно-компрессорная НКТН - 73,02х5,51 - R1 - N80 тип 1 - S - ГОСТ 31446. Трубы обсадные с резьбовым соединением ВС, наружным диаметром 244,48 мм и толщиной стенки 10,03 мм, группы длин R2, группы прочности М65, сварные (EW), со специальными муфтами (С) группы прочности L80 тип 1, изготовленные в соответствии с требованиями PSL-3 по ГОСТ 31446: Труба обсадная ВС 244,48х10,03 - R2 - М65 - EW - С - L80 тип 1 - PSL-3 - ГОСТ 31446. Те же, со специальными муфтами со специальной фаской (SCC): Те же, короткие длиной 2,80 м: Муфты для обсадных труб наружным диаметром 219,08 мм, с резьбовым соединением ОТТМ, группы прочности Q135, обычные (RC), изготовленные в соответствии с требованиями PSL-2 по ГОСТ 31446 и дополнительным требованием по механической обработке наружной поверхности SR9 (SR9): Те же, специальные (SC): Те же, с резьбовым соединением ОТТГ для труб толщиной стенки 11,43 мм: Трубные заготовки для муфт, наружным диаметром 510,00 мм и толщиной стенки 29,50 мм, длиной 9,60 м, группы прочности К55, изготовленные в соответствии с требованиями PSL-1 по ГОСТ 31446: Заготовки для соединительных деталей, наружным диаметром 60,32 мм и толщиной стенки 10,40 мм, длиной 7,30 м, группы прочности Т95, изготовленные в соответствии с требованиями PSL-3 по ГОСТ 31446 и дополнительным требованием по испытаниям на стойкость к сульфидному растрескиванию под напряжением SR23 (SR23): |

5 Информация, предоставляемая заказчиком

5.1 Изделия групп прочности С90, Т95 и С110

При эксплуатации изделий групп прочности С90, Т95 и С110 заказчик должен руководствоваться положениями [2] или [3]. Особое внимание следует уделять эксплуатации изделий группы прочности С110 в районах 2 или 3 по [2] или [3], поскольку изделия этой группы прочности не предназначены для эксплуатации во всех кислых средах (средах, содержащих сероводород).

Примечание - Испытания на SSC предназначены только для контроля качества изделий, а не для оценки возможности эксплуатации изделий в какой-либо конкретной кислой среде. Заказчик является ответственным за то, что изделия выбранной группы прочности подходят для предполагаемых условий эксплуатации.

5.2 Обсадные трубы

5.2.1 При запросе или оформлении заказа на трубы, изготовляемые по настоящему стандарту, заказчик должен указать в заказе, в соответствии с приведенными ссылками, следующие обязательные сведения:

1) обозначение стандарта (Поправка. ИУС N 8-2018). | ГОСТ 31446-2017; | |

2) количество труб | ||

3) вид изделий: | ||

а) обсадные трубы без резьбы | 8.12.1, таблица С.1; | |

b) обсадные трубы с резьбой: | ||

- с обычными муфтами с соединением SC, LC, ВС, ОТТМ, ОТТГ или специальной отделкой концов | 8.12.2, 8.12.6, 8.14, таблица С.1; | |

- со специальными муфтами с соединением ВС, ОТТМ или ОТТГ | 9.6, таблица С.24; | |

- со специальными муфтами со специальной фаской с соединением ВС | 9.6, таблица С.34; | |

с) переводники для обсадных колонн: | ||

- без муфт с соединениями SC, LC, ВС, ОТТМ, ОТТГ или специальной отделкой концов | 8.12.2, 8.12.6, 8.14, таблица С.1; | |

- с обычными муфтами с соединением SC, LC, ВС, ОТТМ, ОТТГ или специальной отделкой концов | 9.5, таблицы С.24, С.33-С.36; | |

- со специальными муфтами с соединением ВС, ОТТМ или ОТТГ | 9.6, таблицы С.24, С.33-С.36; | |

- со специальными муфтами со специальной фаской с соединением ВС | 9.6, таблица С.34; | |

d) муфты для обсадных труб: | ||

- обычные муфты с соединением SC, LC, BC, OTTM, ОТТГ или со специальной отделкой концов | 9.5, таблицы С.33-С.36; | |

- специальные муфты с соединением ВС, ОТТМ или ОТТГ | 9.6, таблицы С.34-С.36; | |

- специальные муфты со специальной фаской с соединением ВС | 9.6, таблица С.34; | |

4) наружный диаметр труб и переводников | таблица С.1; | |

5) толщину стенки труб и переводников | таблица С.1; | |

6) группу прочности и тип, если предусмотрен | таблица С.1; | |

7) способ изготовления (бесшовные или сварные) | таблица С.3; | |

8) группу длин или длину коротких труб и переводников | таблица С.28; | |

9) дату поставки и указания по отгрузке | раздел 12; | |

10) необходимость инспекции, проводимой заказчиком | приложение В. |

5.2.2 Следующие дополнительные требования в соответствии с приведенными ссылками заказчик также может указать в заказе:

1) вид термообработки, кроме изделий группы прочности Н40 | 6.2, таблица С.3; | |

2) пониженная температура испытаний на ударный изгиб | 7.3.7; | |

3) испытания на ударный изгиб изделий групп прочности H40, J55, K55, N80 тип 1 | 7.5.1, A.10 SR16; | |

4) испытания на ударный изгиб изделий групп прочности N80 тип Q, R95, класса прочности 2 (кроме М65) и группы прочности Р110 | 7.5.3, A.10 SR16; | |

5) испытания на SSC изделий групп прочности С90, Т95, С110, L80 тип 1 | 7.14, A.15 SR23; | |

6) поставка стыкованных труб с соединением SC или LC | 8.7; | |

7) контроль альтернативной оправкой | 8.10, таблица С.30; | |

8) поставка труб с ненавинченными муфтами | 8.14.1; | |

9) ручное свинчивание труб с муфтами | 8.14.1; | |

10) механическое свинчивание труб групп прочности Q125 и Q135 с муфтами | 8.14.2; | |

11) альтернативная группа прочности или режимы термообработки муфт | 9.2; | |

12) поставка муфт с уплотнительными кольцами | 9.9, A.8 SR13; | |

13) анализ плавки и дополнительные анализы | 10.3; | |

14) дополнительная маркировка | раздел 11; | |

15) нанесение на трубы консервационного покрытия | 12.1; | |

16) документ о приемочном контроле | 13.2, 13.3, A.9 SR15; | |

17) требования PSL-2 или PSL-3 | приложение Е. |

5.2.3 Следующие дополнительные требования в соответствии с приведенными ссылками заказчик может указать в заказе, если это согласовано между ним и изготовителем:

1) трубы с высаженными концами группы прочности С110 | 6.1; | |

2) трубы с высаженными концами групп прочности Q125 и Q135 | 6.1, A.5 SR10; | |

3) сварные трубы групп прочности Р110, Q125 и Q135 | 6.1, A.6 SR11; | |

4) холодная правка групп прочности труб Q125 и Q135 | 6.3.6; | |

5) статистические испытания на растяжение изделий групп прочности С90, Т95 и С110 | 7.2.4, А.12 SR38; | |

6) статистические испытания на ударный изгиб | 7.3.8, A.7 SR12; | |

7) альтернативные требования к прокаливаемости изделий толщиной стенки 30 мм и более | 7.10.4; | |

8) метод испытаний на SSC изделий групп прочности C90, T95, L80 тип 1 | 7.14, A.15 SR23; | |

9) испытания на SSC методом | 7.14, A.13 SR39; | |

10) специальные наружный диаметр и толщина стенки | 8.2; | |

11) поставка труб в другом интервале длин | 8.6; | |

12) специальная резьбовая уплотнительная или консервационная смазка. | 8.14; | |

13) механическая обработка наружной поверхности муфт групп прочности С110, Q125 и Q135 | 9.4.2, A.4 SR9; | |

14) поставка комбинированных муфт | 9.7; | |

15) поставка переходных муфт, кроме муфт групп прочности Q125 и Q135 | 9.8; | |

16) отмена неразрушающего контроля муфт групп прочности Н40, J55, K55 и K72 | 9.12.3; | |

17) обработка поверхности резьбы муфт групп прочности Q125 и Q135 | 9.15; | |

18) образцы уменьшенного размера для испытания на растяжение изделий групп прочности С110, Q125 и Q135 | 10.4.6; | |

19) дополнительный контроль твердости | 10.6.2; | |

20) испытательное давление для труб со специальными муфтами при ручном свинчивании | 10.12.2; | |

21) гидростатические испытания труб без резьбы групп прочности Q125 и Q135 | 10.12.2; | |

22) гидростатические испытания при альтернативном давлении | 10.12.3; | |

23) дополнительный неразрушающий контроль | 10.15, A.2 SR1, A.3 SR2, A.5 SR10, A.6 SR11; | |

24) специальные требования к маркировке | раздел 11; | |

25) специальные требования к резьбовым предохранителям | 12.2; | |

26) специальные требования к упаковке | 12.3; | |

27) альтернативный коэффициент | A.7.2 SR12.2; | |

28) соединение LC повышенной герметичности | А.11 SR22; | |

29) сварные трубы классов прочности 1 и 2 | A.14 SR40. |

5.3 Насосно-компрессорные трубы

5.3.1 При запросе или оформлении заказа на трубы, изготовляемые в соответствии с настоящим стандартом, заказчик должен указать в заказе, в соответствии с приведенными ссылками, следующие обязательные сведения:

1) обозначение стандарта (Поправка. ИУС N 8-2018). | ГОСТ 31446-2017; | |

2) количество труб | ||

3) вид изделий: | ||

а) насосно-компрессорные трубы без резьбы, с высаженными или невысаженными концами | 8.12.1, таблица С.2; | |

b) насосно-компрессорные трубы с резьбой: | ||

- с обычными муфтами с соединением NU, EU, HKTH, НКТВ, НКМ или специальной отделкой концов | 8.12.2, 8.12.6, 8.14, таблица С.2; | |

- со специальными муфтами с соединением EU | 9.6, таблицы С.25, С.38; | |

- с обычными муфтами и специальной фаской с соединениями NU, EU, HKTH или HKTB | 9.10, таблицы С.37-С.40; | |

с) переводники для насосно-компрессорных колонн: | ||

- без муфт с соединениями NU, EU, HKTH, HKTB, HKM или специальной отделкой концов | 8.12.2, 8.12.6, 8.14, таблица С.2; | |

- с обычными муфтами с соединением NU, EU, HKTH, HKTB, HKM или специальной отделкой концов | 9.5, таблицы С.37-С.41; | |

- со специальными муфтами с соединением EU | 9.6, таблицы С.25, С.38; | |

- с обычными муфтами и специальной фаской с соединениями NU, EU, HKTH или HKTB | 9.10, таблицы С.37-С.40; | |

d) муфты для насосно-компрессорных труб: | ||

- обычные муфты с соединением NU, EU, HKTH, HKTB, HKM или специальной отделкой концов | 9.5, 9.11.2, таблицы С.37-С.41; | |

- специальные муфты с соединением EU | 9.6, таблица С.38; | |

- обычные муфты со специальной фаской с соединением NU, EU, HKTH или HKTB | 9.10, таблицы С.37-С.40; | |

4) наружный диаметр труб и переводников | таблица С.2; | |

5) толщину стенки труб и переводников | таблица С.2; | |

6) группу прочности и тип, если предусмотрен | таблица С.2; | |

7) способ изготовления (бесшовные или сварные) | таблица С.3; | |

8) группу длин или длину коротких труб и переводников | таблица С.28; | |

9) дату поставки и указания по отгрузке | раздел 12; | |

10) необходимость инспекции, проводимой заказчиком | приложение В. |

5.3.2 Следующие дополнительные требования в соответствии с приведенными ссылками заказчик также может указать в заказе:

1) вид термообработки, кроме изделий группы прочности Н40 | 6.2, таблица С.3; | |

2) пониженная температура испытаний на ударный изгиб. | 7.3.7; | |

3) испытания на ударный изгиб изделий групп прочности Н40, J55, K55, K72, N80 тип 1 | 7.5.1, A.10 SR16; | |

4) испытания на ударный изгиб изделий групп прочности N80 тип Q, R95, класса прочности 2 (кроме М65) и группы прочности Р110 | 7.5.3, A.10 SR16; | |

5) испытания на SSC изделий групп прочности С90, Т95, L80 тип 1, L80 тип 13Cr | 7.14, A.15 SR23, Е.9.2; | |

6) изготовление насосно-компрессорных труб по сортаменту обсадных труб | 8.2, таблица С.1; | |

7) скругленные торцы труб с соединением EU | 8.12.3; | |

8) ручное свинчивание труб с муфтами | 8.14.1; | |

9) поставка труб с ненавинченными муфтами | 8.14.1; | |

10) механическое свинчивание труб групп прочности Q135 с муфтами | 8.14.2; | |

11) альтернативная группа прочности или вид термообработки муфт | 9.2; | |

12) поставка муфт с уплотнительными кольцами | 9.9, A.8 SR13; | |

13) анализ плавки и дополнительные анализы | 10.3; | |

14) дополнительная маркировка | раздел 11; | |

15) нанесение на трубы консервационного покрытия | 12.1; | |

16) документ о приемочном контроле | 13.2, 13.3, A.9 SR15; | |

17) требования PSL-2 или PSL-3 | приложение Е. |

5.3.3 Следующие дополнительные требования в соответствии с приведенными ссылками заказчик может указать в заказе, если это согласовано между ним и изготовителем:

1) сварные трубы групп прочности Р110 и Q135 | 6.1, A.6 SR11; | |

2) статистические испытания на растяжение изделий групп прочности С90, Т95 и С110 | 7.2.4, A.12 SR38; | |

3) статистические испытания на ударный изгиб | 7.3.8, A.7 SR12; | |

4) испытания на ударный изгиб нетермообработаных труб групп прочности Н40, J55, K55, K72, N80 тип 1 | 7.5.1, A.10 SR16; | |

5) альтернативные требования к прокаливаемости изделий толщиной стенки 30 мм и более | 7.10.4; | |

6) метод испытаний на SSC изделий групп прочности С90, Т95 и L80 тип 1 | 7.14, A.15 SR23; | |

7) специальные наружный диаметр и толщина стенки | 8.2; | |

8) поставка труб в другом интервале длин | 8.6; | |

9) высаженные концы увеличенной длины труб с соединениями EU и HKTB | 8.11.6, таблицы С.26 и С.27; | |

10) специальная резьбовая уплотнительная или консервационная смазка | 8.14; | |

11) механическая обработка наружной поверхности муфт групп прочности Q135 | 9.4.2, A.4 SR9; | |

12) поставка комбинированных муфт | 9.7; | |

13) поставка переходных муфт, кроме муфт группы прочности Q135 | 9.8; | |

14) отмена неразрушающего контроля муфт групп прочности Н40, J55, K55 и K72 | 9.12.3; | |

15) обработка поверхности резьбы муфт группы прочности Q135 | 9.15; | |

16) дополнительный контроль твердости | 10.6.2; | |

17) испытательное гидростатическое давление для труб со специальными муфтами при ручном свинчивании | 10.12.2; | |

18) гидростатические испытания труб без резьбы группы прочности Q135 | 10.12.2; | |

19) гидростатические испытания при альтернативном давлении | 10.12.3; | |

20) дополнительный неразрушающий контроль | 10.15, A.2 SR1, A.3 SR2, А.6 SR11; | |

21) специальные требования к маркировке | раздел 11; | |

22) специальные требования к резьбовым предохранительным деталям | 12.2; | |

23) специальные требования к упаковке | 12.3; | |

24) сварные трубы классов прочности 1 и 2 | A.14 SR40. |

5.4 Трубные заготовки для муфт и заготовки для соединительных деталей

5.4.1 При запросе или оформлении заказа на трубные заготовки для муфт и заготовки для соединительных деталей, изготовляемые в соответствии с настоящим стандартом, заказчик должен указать в заказе в соответствии с приведенными ссылками следующие обязательные сведения:

1) обозначение стандарта (Поправка. ИУС N 8-2018). | ГОСТ 31446-2017; | |

2) количество изделий | ||

3) вид изделия: | ||

- трубные заготовки для муфт или заготовки для соединительных деталей | 1.1; | |

4) группу прочности и тип, если предусмотрен | таблицы С.1 и С.2; | |

5) наружный диаметр и предельные отклонения | 8.3; | |

6) толщину стенки и предельные отклонения | 8.4; | |

7) длину и предельные отклонения при поставке изделий мерной длины | 8.6; | |

8) предельные отклонения от прямолинейности | 8.9.2; | |

9) требования к испытаниям на ударный изгиб или критическую толщину стенки | 7.4.1-7.4.5, 7.6.1-7.6.5; | |

10) критическую толщину стенки для заготовки, предназначенной для изделий со специальной отделкой концов | 7.6.6; | |

11) контроль толщины стенки заготовки для соединительных деталей со специальной отделкой концов | 10.13.4; | |

12) срок поставки и указания по отгрузке | раздел 12; | |

13) необходимость инспекции, проводимой заказчиком | приложение В. |

5.4.2 Следующие дополнительные требования в соответствии с приведенными ссылками заказчик также может указать в заказе:

1) вид термообработки | 6.2, таблица С.3; | |

2) статистические испытания на растяжение изделий групп прочности С90, Т95 и С110 | 7.2.4, A.12 SR38; | |

3) статистические испытания на ударный изгиб | 7.3.8, A.7 SR1; | |

4) испытания на ударный изгиб | 7.4, 7.6, A.10 SR16; | |

5) альтернативные требования к прокаливаемости изделий толщиной стенки 30 мм и более | 7.10.4; | |

6) испытания на SSC изделий групп прочности С90, Т95, С110 и L80 тип 1 и метод испытаний | 7.14, A.15 SR23; | |

7) испытания на SSC методом D изделий групп прочности С110 и испытательный раствор | 7.14, A.13 SR39; | |

8) анализ плавки и дополнительные анализы | 10.3; | |

9) требования к маркировке | раздел 11; | |

10) документ о приемочном контроле | 13.2, A.9 SR15; | |

11) требования PSL-2 или PSL-3 | приложение Е; | |

12) специальные требования к упаковке | 12.3. |

6 Способ производства

6.1 Общие положения

Изделия, поставляемые по настоящему стандарту, должны быть изготовлены по технологии, обеспечивающей получение мелкого зерна стали. Сталь, изготовленная по такой технологии, должна содержать один или несколько элементов, способствующих измельчению зерна, таких как алюминий, ниобий, ванадий или титан, в количестве, обеспечивающем получение стали с мелкозернистой структурой.

Изделия, поставляемые по настоящему стандарту, могут быть бесшовными или сварными, как установлено в таблице С.3 и указано в заказе. Короткие трубы могут быть бесшовными или сварными. Трубные заготовки для муфт и муфтовые заготовки должны быть бесшовными.

Заготовки для соединительных деталей должны быть бесшовными, если между заказчиком и изготовителем не согласовано иное.

Бесшовные изделия должны быть изготовлены из кованых, катаных или непрерывнолитых заготовок способом горячей или холодной деформации. |

Сварные трубы групп прочности Р110, Q125 и Q135 поставляют только в том случае, если между заказчиком и изготовителем согласовано дополнительное требование SR11.

Обсадные трубы группы прочности С110 поставляют с невысаженными концами, если между заказчиком и изготовителем не согласовано иное.

Обсадные трубы группы прочности Q125 и Q135 поставляют с высаженными концами только в том случае, если между заказчиком и изготовителем согласовано дополнительное требование SR10.

6.2 Термообработка

6.2.1 Общие положения

Изделия должны быть термообработаны в соответствии с документированной процедурой, если это установлено в таблице С.3 для конкретной группы прочности и вида изделий и указано в заказе. Термообработка должна быть проведена по всему объему изделий. Термообработка труб с высаженными концами должна быть проведена после высадки. Допускается термообработка муфтовых заготовок, коротких труб, коротких переводников и заготовок для соединительных деталей в виде отдельных изделий. Допускается нормализация изделий с прокатного нагрева при прокатке на редукционном или калибровочном стане при условии, что температура изделий в конце прокатки выше верхней критической температуры стали, а охлаждение происходит на воздухе.

Сварное соединение не подвергаемых термообработке по всему объему сварных труб после сварки должно быть подвергнуто локальной термообработке при температуре не ниже 540°С или обработано таким образом, чтобы структура металла шва не содержала неотпущенного мартенсита.

6.2.2 Класс прочности 1 (кроме группы прочности Н40)

Для изделий групп прочности J55, K55 и K72 термообработка не является обязательным требованием. Изделия могут быть подвергнуты нормализации, нормализации и отпуску или закалке и отпуску по выбору изготовителя, если в заказе не указан конкретный вид термообработки.

Изделия группы прочности N80 тип 1 должны быть по выбору изготовителя подвергнуты нормализации или нормализации и отпуску. Допускается подвергать изделия нормализации с ускоренным охлаждением. Изделия группы прочности N80 тип Q должны быть подвергнуты закалке и отпуску.

Изделия группы прочности R95 должны быть подвергнуты закалке и отпуску.

Дополнительные требования PSL-2 и PSL-3 приведены в приложении Е.

6.2.3 Класс прочности 2 Изделия группы прочности М65 могут быть подвергнуты нормализации, нормализации и отпуску или закалке и отпуску по выбору изготовителя, если в заказе не указан конкретный вид термообработки. |

Изделия групп прочности L80, С90, Т95 и С110 должны быть подвергнуты закалке и отпуску.

По требованию заказчика изготовитель должен предоставить подтверждение того, что температура изделий при проведении отпуска не опускалась ниже минимальной допустимой температуры.

Отпуск при температуре ниже 620°С может привести к охрупчиванию стали группы прочности L80 тип 13Cr. Однако если изделия соответствуют всем требованиям 7.3, 7.4.5, 7.5.3 и 10.7, дополнительного подтверждения соответствия изделий не требуется.

6.2.4 Классы прочности 3 и 4 Изделия групп прочности Р110, Q125 и Q135 должны быть подвергнуты закалке и отпуску. |

6.3 Правка

6.3.1 Классы прочности 1 (кроме группы прочности R95) и 3

Требований к правке не установлено.

Дополнительные требования PSL-2 и PSL-3 приведены в приложении Е.

6.3.2 Группа прочности R95

После окончательной термообработки не допускается подвергать изделия холодной деформации растяжением или раздачей, кроме той, которая свойственна обычному процессу правки, и холодной деформации сжатием, превышающей 3%.

Дополнительные требования PSL-2 и PSL-3 приведены в приложении Е.

6.3.3 Группы прочности М65 и L80

После окончательной термообработки не допускается подвергать изделия холодной деформации, кроме той, которая свойственна обычному процессу правки. Ротационная правка изделий при температуре ниже 480°С не должна оставлять на изделиях следов от валков, твердость которых превышает указанную в таблице С.5, однако:

- следы от валков, не определяемые на ощупь и не имеющие измеримой деформации поверхности, допускаются без дальнейшей оценки;

- следы от валков, не определяемые на ощупь и имеющие по результатам контроля, проведенного по документированной процедуре, твердость, не превышающую указанную в таблице С.5, допускаются без дальнейшей оценки;

- изделия со следами от валков, определяемыми на ощупь, должны быть забракованы или подвергнуты нагреву для снятия напряжений при температуре не ниже 480°С.

6.3.4 Группы прочности С90 и Т95

Изделия допускается подвергать холодной ротационной правке при условии проведения последующего нагрева для снятия напряжений при температуре не ниже 480°С.

Дополнительные требования PSL-2 и PSL-3 приведены в приложении Е.

6.3.5 Группа прочности С110

Изделия допускается подвергать холодной ротационной правке при условии проведения последующего нагрева для снятия напряжений до температуры на 30-55°С ниже температуры окончательного отпуска или горячей ротационной правке при температуре конца правки не более чем на 165°С ниже температуры окончательного отпуска.

6.3.6 Группы прочности Q125 и Q135

Изделия групп прочности Q125 и Q135 допускается подвергать правке на правильном прессе или горячей правке на ротационной машине при температуре конца правки не ниже 400°С, если в заказе не указано иное. Если проведение горячей ротационной правки невозможно, изделия могут быть подвергнуты холодной ротационной правке при условии проведения последующего нагрева для снятия напряжений при температуре не ниже 510°С. Изделия могут быть подвергнуты холодной ротационной правке без последующего нагрева для снятия напряжений только по согласованию с заказчиком.

6.4 Прослеживаемость

6.4.1 Общие положения

Изготовитель должен разработать и соблюдать процедуру сохранения идентификации плавки и (или) партии до окончания всех требуемых испытаний этой плавки и (или) партии и получения результатов контроля и испытаний, соответствующих требованиям настоящего стандарта.

6.4.2 Присвоение номеров изделиям групп прочности С90, Т95, С110, Q125 и Q135

В маркировке изделий должны быть указаны их порядковые номера. Изготовитель несет ответственность за сохранение идентификации изделий до момента получения их заказчиком.

Каждой трубе должен быть присвоен индивидуальный номер для того, чтобы результаты испытаний могли быть соотнесены с конкретными трубами. Кроме того, если в заказе указано дополнительное требование SR12, номер трубы должен указывать последовательность, в которой проводился отпуск труб, чтобы можно было провести повторные испытания в соответствии с А.7.3 SR12.3.

Каждой трубной заготовке для муфт, муфтовой заготовке, короткой трубе и заготовке для соединительных деталей должен быть присвоен индивидуальный номер для соотнесения результатов испытаний с конкретными изделиями. Если от заготовки, подвергнутой термообработке по всему объему, отрезают отдельные длины, каждой из них должен быть присвоен тот же номер, что и исходной заготовке. Если партию изделий подвергают термообработке в виде муфтовых заготовок или отдельных изделий, каждому изделию должен быть присвоен индивидуальный номер термообработанной партии (10.2.3). Кроме того, если муфтовые заготовки, короткие трубы или заготовки для соединительных деталей подвергают термообработке в виде отдельных изделий в печи непрерывного действия, изделия, составляющие одну партию, должны быть пронумерованы в порядке, соответствующем последовательности, в которой они подвергались термообработке.

6.5 Валидация процессов

Должна быть проведена валидация процессов, применяемых при изготовлении изделий, влияющих на соответствие изделий требованиям настоящего стандарта (кроме требований к химическому составу и размерам).

Процессами, требующими валидации, являются:

- для бесшовных изделий, не подвергаемых термообработке: заключительный подогрев, калибровка изделий в горячем состоянии или редуцирование, высадка и холодная обработка, если применимо;

- для бесшовных изделий, подвергаемых термообработке: термообработка по всему объему изделий;

- для сварных изделий, не подвергаемых термообработке: формобразование, сварка и локальная термообработка сварного соединения, высадка, если применимо;

- для сварных изделий, подвергаемых термообработке: сварка и термообработка по всему объему изделий.

7 Требования к материалу

7.1 Химический состав стали

Химический состав изделий должен соответствовать требованиям, приведенным в таблице С.4 для соответствующей группы прочности и типа.

При принятии заказа на изделия группы прочности С110 изготовитель должен проинформировать заказчика о максимальном и минимальном содержании всех элементов, намеренно добавляемых в каждую плавку стали, независимо от цели такого добавления.

Дополнительные требования PSL-2 и PSL-3 приведены в приложении Е.

7.2 Свойства, определяемые при испытаниях на растяжение

7.2.1 Общие положения

Свойства изделий, определяемые при испытаниях на растяжение, должны соответствовать требованиям, указанным в таблице С.5.

Свойства высаженных концов насосно-компрессорных труб, кроме относительного удлинения, должны соответствовать требованиям, установленным для тела труб. В спорных случаях свойства высаженных концов труб (кроме относительного удлинения) должны быть определены на образцах для испытания на растяжение, вырезанных из высаженных концов труб. Записи по испытаниям должны быть предоставлены заказчику по дополнительному требованию.

7.2.2 Относительное удлинение

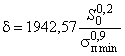

Минимальное относительное удлинение вычисляют по следующей формуле

, (1)

, (1)

где - минимальное относительное удлинение при расчетной длине образца 50,0 мм, %, округленное до 0,5% - для расчетных значений менее 10,0% и до 1% - для расчетных значений 10,0% и более;

- площадь поперечного сечения образца для испытания на растяжение, мм

, равная меньшему из значений, рассчитываемому по диаметру рабочей части образца или ширине рабочей части образца и толщине стенки изделия, с округлением до 10 мм

или 490 мм

;

![]() - минимальный предел прочности для группы прочности, МПа.

- минимальный предел прочности для группы прочности, МПа.

При вычислении минимального относительного удлинения для цилиндрических образцов обоих типов (диаметром расчетной части 9,0 мм с расчетной длиной 45,0 мм и диаметром расчетной части 12,5 мм с расчетной длиной 62,5 мм) площадь поперечного сечения принимают равной 130 мм

.

Требования к минимальному относительному удлинению при испытаниях на растяжение для образцов различных типов и различных групп прочности приведены в таблице С.6.

7.2.3 Предел текучести и предел прочности

Предел текучести равен растягивающему напряжению, необходимому для получения удлинения под нагрузкой, указанного в таблице С.5, определяемого с помощью экстензометра.

Предел прочности равен наибольшему растягивающему напряжению, предшествующему разрыву испытуемого образца. |

Дополнительные требования PSL-2 и PSL-3 приведены в приложении Е.

7.2.4 Определение свойств изделий групп прочности С90, Т95 и С110 при статистических испытаниях на растяжение

По согласованию между заказчиком и изготовителем должны быть проведены дополнительные статистические испытания свойств изделий групп прочности С90, Т95 и С110 при растяжении в соответствии с А.12 SR38.

7.3 Свойства, определяемые при испытаниях на ударный изгиб. Общие требования

7.3.1 Оценка результатов испытания

Испытаниям на ударный изгиб подвергают комплект из трех образцов, отобранных на одном участке изделия. Среднее значение результатов испытаний трех образцов должно соответствовать требованиям к работе удара, указанным в 7.4-7.6. На одном образце допускается значение работы удара не менее двух третей минимальной работы удара.

Для изделий группы прочности С110 должно выполняться одно из следующих условий:

a) содержание вязкой составляющей в изломе образцов после испытаний, определяемое в соответствии с [4], должно быть не менее 75%;

b) получение повышенных свойств изделий должно быть подтверждено изготовителем по документированной процедуре (учитывающей в том числе отклонения химического состава, диаметра и толщины стенки) и результатами испытаний на ударный изгиб.

Если содержание вязкой составляющей менее 75% или получение повышенных свойств изделий не подтверждено, как указано в перечислении b), то изделия должны быть или забракованы, или для них должна быть построена переходная кривая, доказывающая, что изделия при указанной в настоящем стандарте температуре испытаний или при пониженной температуре, указанной в заказе, имеют свойства, превышающие установленные.

Дополнительные требования PSL-2 и PSL-3 приведены в приложении Е.

7.3.2 Критическая толщина стенки

Требования к работе удара рассчитывают по критической толщине стенки изделий. Критической толщиной стенки муфт с резьбовыми соединениями SC, LC, ВС, ОТТМ, EU, NU, НКТН и НКТВ является толщина стенки во впадине профиля резьбы посередине муфты, с резьбовыми соединениями ОТТГ и НКМ - толщина стенки во впадине профиля резьбы в плоскости торца трубы, рассчитанная по наружному диаметру муфты и параметрам резьбового соединения. Критическая толщина стенки муфт с резьбовыми соединениями, предусмотренными ГОСТ 33758 и ГОСТ 34057, указана в таблице С.7. Критической толщиной стенки труб является толщина стенки. Критическая толщина стенки муфт со специальной отделкой концов должна быть определена, как указано в 7.6.6.

Критическая толщина стенки трубных заготовок для муфт и заготовок для соединительных деталей или требования к работе удара должны быть указаны в заказе, в противном случае критическую толщину стенки принимают равной толщине стенки трубных заготовок для муфт и заготовок для соединительных деталей.

(Поправка. ИУС N 8-2018).

7.3.3 Ориентация и размер образцов для испытаний

Если не могут быть изготовлены поперечные образцы полного размера, применяют наибольший из возможных поперечных образцов меньшего размера, указанных в таблице С.8. Если не могут быть изготовлены поперечные образцы наименьшего размера или они не допускаются по 7.3.6, следует применять продольные образцы наибольшего возможного размера из указанных в таблице С.8.

При применении поперечных образцов для испытаний сварных труб надрез на образце должен быть расположен по линии сварного шва.

Допускается не проводить испытания, если наружный диаметр или толщина стенки изделий не позволяют изготовить продольные образцы наименьшего размера, однако изготовитель должен применять документированные химический состав и технологию, обеспечивающие работу удара, соответствующую установленным требованиям.

7.3.4 Порядок выбора образцов для испытаний

Порядок выбора образцов для испытаний по ориентации и типу образцов приведен в таблице С.9.

7.3.5 Образцы для испытаний альтернативного размера

Изготовитель вместо образцов меньшего размера, указанных в таблицах С10-С.16, может выбрать образцы других размеров из приведенных в таблице С.8. Однако выбираемые образцы должны соответствовать более высокой ступени в порядке выбора образцов (см. таблицу С.9), чем указанные образцы, а требование к работе удара должно быть изменено с учетом ориентации и типа образцов.

7.3.6 Образцы для испытаний меньшего размера

Минимальная работа удара для образцов меньшего размера должна быть равна значению, указанному для образцов полного размера, умноженному на коэффициент, приведенный в таблице С.8, однако не допускается применять для испытаний образцы меньшего размера, если рассчитанное значение минимальной работы удара менее 11 Дж.

7.3.7 Температура испытаний

Испытания должны быть проведены при температуре 0°С для всех групп прочности, кроме J55, K55 и K72. Испытания для групп прочности J55, K55 и K72 должны быть проведены при температуре 21°С. Для всех групп прочности может быть указана заказчиком или выбрана изготовителем альтернативная более низкая температура испытаний. Отклонения температуры испытаний не должны быть более ±3°С.

Испытания образцов меньшего размера для групп прочности J55, K55 и K72 должны быть проведены при пониженной температуре. Снижение температуры испытаний зависит от критической толщины стенки резьбового соединения и размера образцов. Если это необходимо, то температура испытаний должна быть снижена в соответствии с таблицей С.10.

7.3.8 Статистические испытания на ударный изгиб

Дополнительные статистические испытания изделий на ударный изгиб, указанные в А.7 SR12, проводят по согласованию между заказчиком и изготовителем.

7.3.9 Справочная информация

Справочная информация по механике разрушения, формулы и таблицы, применяемые для определения требований к работе удара и условиям испытаний на ударный изгиб, приведены в [5] и [6].

7.4 Свойства, определяемые при испытаниях на ударный изгиб. Требования к работе удара для трубных заготовок для муфт и муфтовых заготовок

7.4.1 Общие положения

Требования к работе удара для трубных заготовок для муфт и муфтовых заготовок с учетом ориентации и типа образцов приведены в таблицах С.10-С.18. |

Трубные заготовки для муфт и муфтовые заготовки, пригодные для нескольких типов резьбовых соединений, могут быть подвергнуты испытаниям, подтверждающим их соответствие наиболее жестким требованиям. Ориентация и тип образцов для испытаний должны соответствовать самой высокой ступени в порядке выбора образцов для испытаний, приведенном в таблице С.9.

(Поправка. ИУС N 8-2018).

7.4.2 Группа прочности Н40

Настоящий стандарт не устанавливает требований к работе удара для группы прочности Н40.

Примечание - Дополнительные требования к работе удара приведены в А.10 SR16.

7.4.3 Группы прочности J55, K55 и K72

Работа удара для поперечных образцов полного размера должна быть не менее 20 Дж. Для продольных образцов полного размера работа удара должна быть не менее 27 Дж.

7.4.4 Группа прочности М65

Настоящий стандарт не устанавливает требований к работе удара для группы прочности М65, так как он не предусматривает изготовление муфт группы прочности М65. Для труб группы прочности М65 должны быть применимы муфты группы прочности L80 тип 1.

7.4.5 Группы прочности N80, R95, класса прочности 2 (кроме групп прочности М65), классов прочности 3 и 4

Минимальная работа удара должна быть равна наибольшему из следующих значений:

- для поперечных образцов полного размера (см. таблицу С.17)

20 Дж или рассчитанному по формуле ![]() ; (2)

; (2)

- для продольных образцов полного размера (см. таблицу С.18)

41 Дж или рассчитанному по формуле ![]() , (3)

, (3)

где ![]() - минимальная работа удара, Дж;

- минимальная работа удара, Дж;

![]() - максимальный предел текучести для группы прочности, МПа;

- максимальный предел текучести для группы прочности, МПа;

- критическая толщина стенки муфты, рассчитанная по наружному диаметру муфты и параметрам резьбового соединения, мм.

7.4.6 Трубные заготовки и муфтовые заготовки для муфт со специальной отделкой концов

Критическая толщина стенки муфт со специальной отделкой концов должна быть определена, как указано в 7.6.6. Требования к работе удара должны соответствовать указанным в 7.4.1-7.4.5.

7.5 Свойства, определяемые при испытаниях на ударный изгиб. Требования к работе удара для труб

7.5.1 Группы прочности Н40, J55, K55, K72 и N80 тип 1

Настоящий стандарт не устанавливает требований к работе удара для групп прочности Н40, J55, K55, K72 и N80 тип 1.

Дополнительные требования PSL-2 и PSL-3 приведены в приложении Е.

Примечание - Дополнительные требования к работе удара приведены в А.10 SR16.

7.5.2 Группа прочности М65

Работа удара для поперечных образцов полного размера должна быть не менее 20 Дж. Для продольных образцов полного размера работа удара должна быть не менее 41 Дж.

7.5.3 Группы прочности N80 тип Q, R95, L80, С90, Т95 и Р110

Минимальная работа удара должна быть равна наибольшему из следующих значений:

a) для групп прочности N80 тип Q, R95, L80, С90, Т95:

- для поперечных образцов полного размера (см. таблицу С.19)

14 Дж или рассчитанному по формуле ![]() ; (4)

; (4)

- для продольных образцов полного размера (см. таблицу С.20)

27 Дж или рассчитанному по формуле ![]() ; (5)

; (5)

b) для группы прочности Р110:

- для поперечных образцов полного размера (см. таблицу С.19)

20 Дж или рассчитанному по формуле ![]() ; (6)

; (6)

- для продольных образцов полного размера (см. таблицу С.20)

41 Дж или рассчитанному по формуле ![]() , (7)

, (7)

где ![]() - минимальная работа удара, Дж;

- минимальная работа удара, Дж;

![]() - минимальный предел текучести для группы прочности, МПа;

- минимальный предел текучести для группы прочности, МПа;

- толщина стенки, мм.

Дополнительные требования PSL-2 и PSL-3 приведены в приложении Е.

7.5.4 Группы прочности С110, Q125 и Q135

Минимальная работа удара должна быть равна наибольшему из следующих значений:

- для поперечных образцов полного размера (см. таблицу С.19)

20 Дж или рассчитанному по формуле ![]() ; (8)

; (8)

- для продольных образцов полного размера (см. таблицу С.20)

41 Дж или рассчитанному по формуле ![]() , (9)

, (9)

где ![]() - минимальная работа удара, Дж;

- минимальная работа удара, Дж;

![]() - максимальный предел текучести для группы прочности, МПа;

- максимальный предел текучести для группы прочности, МПа;

- толщина стенки, мм.

Дополнительные требования PSL-2 и PSL-3 приведены в приложении Е.

7.5.5 Образец для испытаний

Расчетная толщина стенки трубы, необходимая для того, чтобы изготовить для испытаний на ударный изгиб образцы полного размера, 3/4-размера и 1/2-размера, приведена в таблице С.21 для поперечных образцов, в таблице С.22 - для продольных образцов. По таблицам С.21 и С.22 выбирают наибольший из возможных образцов с расчетной толщиной стенки менее толщины стенки испытуемой трубы.

7.5.6 Условия испытаний

Для труб групп прочности М65, С110, Q125 и Q135 испытания, проводимые по 10.7, являются обязательными. Для всех остальных групп прочности, кроме Н40, J55, K55, K72 и N80 тип 1 (для которых не установлены требования к испытаниям на ударный изгиб), соответствие требованиям 7.5.3 по выбору изготовителя может быть установлено по документированной процедуре, заменяющей эти испытания, если только в заказе не указано требование SR16, по которому испытания труб (см. 10.7), являются обязательными. Трубы, аттестованные по документированной процедуре, но оказавшиеся при проведении последующих испытаний несоответствующими требованиям к работе удара, должны быть забракованы.

7.6 Свойства, определяемые при испытаниях на ударный изгиб. Требования к работе удара для заготовок для соединительных деталей

7.6.1 Общие положения

Если из заготовок изготовляют соединительные детали с внутренней резьбой с резьбовым соединением, предусмотренным ГОСТ 33758 и ГОСТ 34057, требование к работе удара для таких заготовок должно соответствовать требованию, указанному для конкретного резьбового соединения.

(Поправка. ИУС N 8-2018).

7.6.2 Заготовки для соединительных деталей с внутренней резьбой с резьбовыми соединениями, предусмотренными ГОСТ 33758 и ГОСТ 34057

Требования к работе удара должны соответствовать указанным в 7.4.1-7.4.5.

(Поправка. ИУС N 8-2018).

7.6.3 Заготовки для соединительных деталей со специальной отделкой концов с внутренней конической резьбой (с натягом по резьбе)

Требования к работе удара должны соответствовать указанным в 7.4.6.

7.6.4 Заготовки для соединительных деталей с наружной резьбой с резьбовыми соединениями по ГОСТ 33758 и ГОСТ 34057 или со специальной отделкой концов

Требования к работе удара должны соответствовать указанным в 7.5.

(Поправка. ИУС N 8-2018).

7.6.5 Заготовки для соединительных деталей с внутренней резьбой (без натяга по резьбе) со специальной отделкой концов

По согласованию между заказчиком и изготовителем работа удара должна соответствовать дополнительным требованиям А.10 SR16.

7.6.6 Критическая толщина стенки заготовок для соединительных деталей со специальной отделкой концов

Критической толщиной стенки заготовок для соединительных деталей со специальной отделкой концов является:

a) заготовок для соединительных деталей с наружной резьбой с резьбовыми соединениями, предусмотренными ГОСТ 33758 и ГОСТ 34057 - толщина стенки поперечного сечения соединительной детали с наименьшим отношением расчетной толщины стенки и наружного диаметра детали в этом сечении;

b) заготовок для соединительных деталей с внутренней резьбой с резьбовыми соединениями, предусмотренными ГОСТ 33758 и ГОСТ 34057 - критическая толщина стенки, указанная в таблице С.7, где D - номинальный диаметр резьбы;

c) заготовок для соединительных деталей со специальной отделкой концов:

- предназначенных для изготовления изделий с наружной резьбой - толщина стенки заготовок;

- предназначенных для изготовления изделий с внутренней резьбой - расчетная толщина стенки элемента изделия с внутренней резьбой в плоскости торца ниппельного элемента резьбового соединения при механическом свинчивании.

(Поправка. ИУС N 8-2018).

7.7 Твердость

7.7.1 Группы прочности М65, L80, С90, Т95 и С110

Применяют следующие требования к твердости:

a) твердости по толщине стенки для групп прочности М65, L80, С90, Т95 и С110:

- отдельные и (или) средние значения твердости должны соответствовать требованиям, указанным в таблице С.5, для групп прочности С90, Т95 и С110 - с учетом перечисления с);

b) поверхностной твердости (если требуется по 10.6) для групп прочности С90, Т95 и С110:

- для групп прочности С90 и Т95 значения твердости по Бринеллю или по шкале С Роквелла должны быть не более 255 HBW или 25,4 HRC соответственно. Если какое-либо из значений твердости более 255 HBW или 25,4 HRC, на том же участке могут быть выполнены два дополнительных измерения. Если какое-либо из значений твердости при дополнительных измерениях более 255 HBW или 25,4 HRC, образец или изделие должно быть забраковано;

- для группы прочности С110 значения твердости по Бринеллю или шкале С Роквелла должны быть не более 286 HBW или 30 HRC соответственно. Если какое-либо из значений твердости более 286 HBW или 30 HRC, на том же участке могут быть выполнены два дополнительных измерения твердости. Если какое-либо из значений твердости при дополнительных измерениях более 286 HBW или 30 HRC, образец или изделие должно быть забраковано;

c) твердости по толщине стенки для групп прочности С90, Т95 и С110:

- для групп прочности С90 и Т95 средние значения твердости по Роквеллу должны быть не более 25,4 HRC. Если какое-либо значение твердости более 27,0 HRC, образец или изделие должно быть забраковано. Если среднее значение твердости находится в интервале от 25,4 до 27,0 HRC, должен быть проведен повторный контроль твердости;

- для группы прочности С110 средние значения твердости по Роквеллу должны быть не более 30 HRC. Если какое-либо значение твердости более 32 HRC, образец или изделие должно быть забраковано. Если среднее значение твердости находится в интервале от 30 до 32 HRC, должен быть проведен повторный контроль твердости;

d) альтернативные требования к допустимой твердости для групп прочности С90 и Т95:

- по согласованию между заказчиком и изготовителем допустимые средние значения твердости могут быть изменены по сравнению с указанными выше требованиями на основании результатов испытаний на SSC по 7.14.

7.7.2 Группы прочности Q125 и Q135

Настоящий стандарт не устанавливает требований к твердости изделий групп прочности Q125 и Q135, но для подтверждения управляемости процесса разброс значений твердости изделий этих групп прочности должен соответствовать требованиям, указанным в 7.8 и 7.9.

7.8 Разброс значений твердости изделий групп прочности С90, Т95, С110, Q125 и Q135*

_______________

* В оригинале слова "Q135" в наименовании пункта 7.8 выделены курсивом. - .

Разброс значений твердости должен соответствовать требованиям таблицы С.5. Разброс значений твердости определяют как разность между любыми двумя средними значениями твердости, полученными в одном квадранте. Эти требования не применимы для сравнения значений твердости разных образцов и сравнения значений твердости образцов труб толщиной стенки 7,62 мм и менее, для которых допускается расположение отпечатков только посередине стенки образца.

7.9 Управляемость процесса производства изделий групп прочности С90, Т95, С110, Q125 и Q135*

_______________

* В оригинале слова "Q135" в наименовании пункта 7.9 выделены курсивом. - .

Для подтверждения управляемости процесса производства проводят контроль поверхностной твердости муфтовых заготовок, коротких труб и заготовок для соединительных деталей, подвергаемых термообработке в виде отдельных изделий. Результаты контроля поверхностной твердости изделий групп прочности С90, Т95 и С110 могут применяться при отборе изделий для контроля твердости по толщине стенки. Изготовитель может не предоставлять заказчику результаты контроля поверхностной твердости изделий, если это не указано в заказе.

7.10 Прокаливаемость изделий, подвергаемых закалке и отпуску*

_________________

* В оригинале наименование пункта 7.10 выделено курсивом. - .

7.10.1 Группы прочности С90 и Т95

Для каждого сочетания наружного диаметра и толщины стенки, плавки, режима аустенизации и закалки изделий, изготовленных за один производственный цикл, в состоянии после закалки до отпуска проводят контроль твердости по толщине стенки, характеризующей их прокаливаемость. Такой контроль должен быть проведен для тела изделий, а также для высаженного участка или участка с наибольшей толщиной стенки труб с высаженными концами и заготовок для соединительных деталей. Среднее значение твердости должно быть равно или превышать твердость металла, содержащего в структуре не менее 90% мартенсита, рассчитанную по следующей формуле

![]() , (10)

, (10)

где ![]() - число твердости по шкале С Роквелла;

- число твердости по шкале С Роквелла;

- массовая доля углерода в химическом составе стали, %.

Примечание - Формулу (10) применяют для сталей с массовой долей углерода в химическом составе от 0,15 до 0,50%.

Дополнительные требования PSL-3 приведены в приложении Е.

7.10.2 Группа прочности С110

Для каждого сочетания наружного диаметра и толщины стенки, плавки, режима аустенизации и закалки изделий, изготовленных за один производственный цикл, в состоянии после закалки до отпуска проводят контроль твердости по толщине стенки, характеризующей их прокаливаемость. Такой контроль должен быть проведен для тела изделий, а также для высаженного участка или участка с наибольшей толщиной стенки труб с высаженными концами и заготовок для соединительных деталей. Среднее значение твердости должно быть равно или превышать твердость металла, содержащего в структуре не менее 95% мартенсита, рассчитанную по следующей формуле

![]() , (11)

, (11)

где ![]() - число твердости по шкале С Роквелла;

- число твердости по шкале С Роквелла;

- массовая доля углерода в химическом составе стали, %.

Примечание - Формулу (11) применяют для сталей с массовой долей углерода в химическом составе от 0,15 до 0,50%.

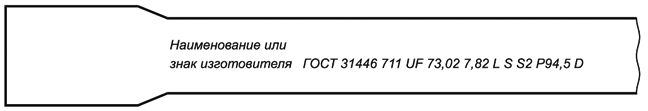

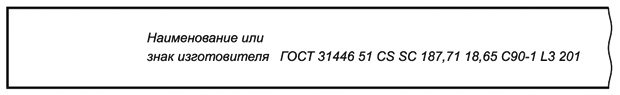

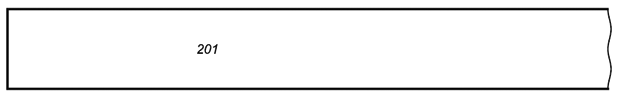

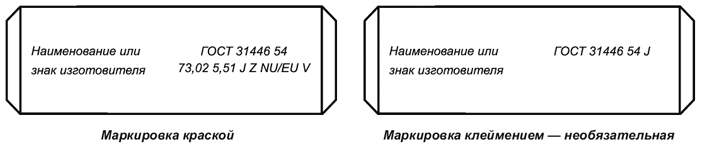

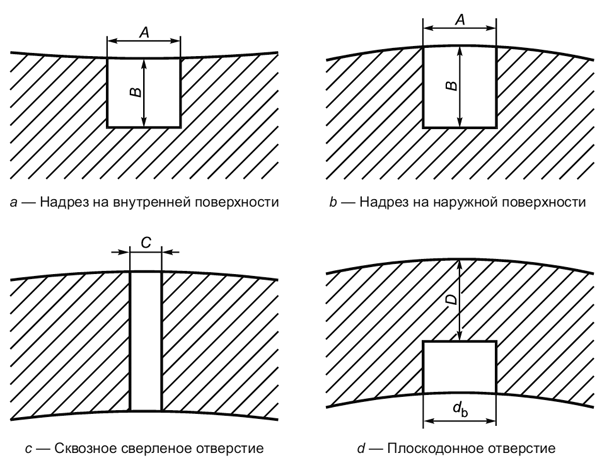

7.10.3 Все группы прочности, кроме С90, Т95 и С110