ГОСТ 20944-75

Группа Б09

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЖИДКОСТИ ДЛЯ АВИАЦИОННЫХ ГИДРОСИСТЕМ

Метод определения термоокислительной стабильности и коррозионной активности

Liquids for aircrafts sistems.

Method for determination thermooxidizing stability and corrosion activity

Дата введения 1976-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством авиационной промышленности СССР

РАЗРАБОТЧИКИ

Л.В.Горнец, канд. техн. наук; Ю.Е.Раскин, канд. техн. наук; Г.П.Квитницкая, Е.В.Артамонова, Е.М.Пониткова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 27 июня 1975 года N 1649

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НД, на который дана ссылка | Номер пункта |

ГОСТ 9.909-86 | 3.10 |

ГОСТ 33-82 | 3.8 |

ГОСТ 859-78 | 1.1 |

ГОСТ 949-73 | 1.1 |

ГОСТ 1770-74 | 1.1 |

ГОСТ 2603-79 | 1.1 |

ГОСТ 2768-84 | 1.1 |

ГОСТ 4204-77 | 1.1 |

ГОСТ 4220-75 | 1.1 |

ГОСТ 4543-71 | 1.1 |

ГОСТ 4784-74 | 1.1 |

ГОСТ 5556-81 | 1.1 |

ГОСТ 5789-78 | 1.1 |

ГОСТ 5985-79 | 3.8 |

ГОСТ 6370-83 | 3.8 |

ГОСТ 6456-82 | 1.1, 2.5 |

ГОСТ 6709-72 | 1.1 |

ГОСТ 7164-78 | 1.1 |

ГОСТ 8682-93 | 1.1 |

ГОСТ 8984-75 | 1.1 |

ГОСТ 9147-80 | 1.1 |

ГОСТ 9293-74 | 1.1 |

ГОСТ 10025-78 | 1.1 |

ГОСТ 12026-76 | 1.1 |

ГОСТ 13861-89 | 1.1 |

ГОСТ 15527-70 | 1.1 |

ГОСТ 24104-88 | 1.1 |

ГОСТ 25336-82 | 1.1 |

ГОСТ 28498-90 | 1.1 |

4. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-94)

5. ИЗДАНИЕ (сентябрь 2000 года) с Изменением N 1, утвержденным в июне 1988 года (ИУС 11-88)

Настоящий стандарт распространяется на рабочие жидкости на нефтяной и синтетической основе для гидравлических систем самолетов и вертолетов и устанавливает метод определения термоокислительной стабильности и коррозионной активности.

Сущность метода заключается в окислении жидкостей в контакте с металлами и воздухом при нагреве до 200 °С или техническим азотом при нагреве до 300 °С.

Термоокислительную стабильность жидкости оценивают по изменению внешнего вида, кислотного числа и вязкости.

Коррозионную активность оценивают по изменению массы металлических пластин.

1. АППАРАТУРА, МАТЕРИАЛЫ И РЕАКТИВЫ

1.1. При проведении испытания применяют:

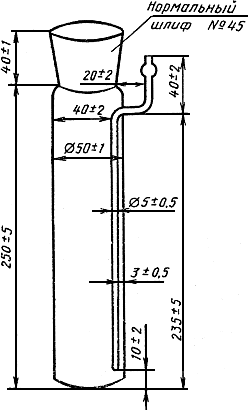

- реактор (черт.1), изготовленный из термостойкого стекла, со шлифом 45/40 по ГОСТ 8682; допускается вместо впаянной стеклянной трубки для подачи газа применять сквозную стеклянную трубку диаметром (5±1) мм и со срезом в нижней части под углом (45±5)°, которую пропускают через обратный холодильник до дна реактора. При этом металлические пластины крепят на трубке через разделительные стеклянные трубочки;

Стеклянный реактор

Черт.1

- холодильник типа ХШ8 45/40, имеющий перекладину для подвешивания стеклянного крючка с металлическими пластинами;

- стержни стеклянные для подвешивания металлических пластин, диаметр стержня 4 мм, длина 240 мм; стержень имеет на одном конце крючок, а на другом - утолщение в виде шарика диаметром 7-8 мм;

- трубочки разделительные стеклянные внутренним диаметром 5-6 мм, высотой 5-6 мм;

- термостат с электрообогревом до 350-400 °С; термостат должен быть в виде алюминиевого блока с гнездами для стеклянных реакторов диаметром 53-54 мм и глубиной 225-230 мм или других типов, обеспечивающих длительное поддержание заданной температуры с погрешностью, не превышающей ±2 °С, и скоростью нагрева до 200 °С за 40-45 мин (0,08 °С/с); 60-75 мин (0,08 °С/с), до 300 °С за 60-75 мин;

- термометр ртутный лабораторный группы I по ГОСТ 28498;

- потенциометр электронный марки КСП-4 по ГОСТ 7164 или аналогичного типа для измерения и автоматической регулировки температуры, снабженный устройством для ее записи в процессе испытания;

- термометр термоэлектрический типа ТХА 0-600 °С или другого типа, обеспечивающий поддержание температуры с погрешностью не более ±2 °С;

- реометры, откалиброванные на расход газа - 1,39·10 м

/с (5 л/ч);

- редуктор низкого давления РДВ-1 или аналогичного типа;

- воздуходувка или лабораторный компрессор, или баллон по ГОСТ 949 со сжатым воздухом с редуктором высокого давления по ГОСТ 13861, или общая магистраль для подачи воздуха;

- азот газообразный технический по ГОСТ 9293 в баллоне с редуктором высокого давления по ГОСТ 13861;

- склянка СПЖ-250 по ГОСТ 25336 или аналогичного типа;

- трубка U-образная диаметром не менее 25 мм и высотой не менее 200 мм;

- весы аналитические типа ВЛА-200 по ГОСТ 24104* или другие весы такого класса точности;

_______________

* На территории Российской Федерации действует ГОСТ 24104-2001. - Примечание "КОДЕКС".

- цилиндр мерный по ГОСТ 1770 вместимостью 100 мм;

- чашки фарфоровые N 4 или 5 по ГОСТ 9147;

- эксикатор 2-250 по ГОСТ 25336;

- бумага фильтровальная по ГОСТ 12026;

- шланги соединительные резиновые;

- шкаф сушильный или термостат с температурой нагревания (100±5) °С;

- шкурка шлифовальная на бумажной основе из любого абразивного материала зернистостью номер 6 и 8 и шкурка шлифовальная из абразивного материала марки 71 - зернистостью номер 8 по ГОСТ 6456;

- вата гигроскопическая по ГОСТ 5556;

- растворители: толуол по ГОСТ 5789, х.ч.;

- ацетон по ГОСТ 2603, х.ч. или ацетон технический по ГОСТ 2768, предварительно фильтрованный;

- вода дистиллированная по ГОСТ 6709;

- силикагель-индикатор по ГОСТ 8984;

- кальций хлористый по нормативному документу;

- кислота серная по ГОСТ 4204;

- калий двухромовокислый по ГОСТ 4220;

- пластины металлические в форме плоских дисков диаметром 24 мм или квадратной формы со стороной 20 мм, толщиной 2 мм с отверстием по центру диаметром 5 мм; поверхность каждой пластины (10±0,5) см;

- при этом металлы и покрытия берут одновременно в следующих сочетаниях и порядке, указанном ниже:

а) сплав магниевый МЛ-5, неоксидированный по ГОСТ 2856:

сталь 30 ХГСА по ГОСТ 4543;

медь марки М-1 по ГОСТ 859*;

_______________

* На территории Российской Федерации действует ГОСТ 859-2001. - Примечание "КОДЕКС".

сплав алюминиевый марки Д-16 по ГОСТ 4784;

б) серебряное покрытие на меди или латуни;

сталь хромированная,

сталь кадмированная с хроматным пассивированием,

бронза марки Бр.ОФ7-0,2 по ГОСТ 10025;

в) бронза марки Бр.ОС 10-10;

сталь оксиднофосфатированная,

сталь оцинкованная с хроматным пассивированием,

латунь Л-63 по ГОСТ 15527*.

_______________

* На территории Российской Федерации действует ГОСТ 15527-2004. - Примечание "КОДЕКС".

Примечания:

1. При температурах испытания жидкостей выше 200 °С вместо магниевого сплава МЛ-5 необходимо применять титановый сплав ВТ5Л, вместо алюминиевого сплава Д-16 - сплав АКЧ-1 по ГОСТ 4784, вместо кадмиевого покрытия - никелевое покрытие.

2. Покрытия наносят по нормативной документации, утвержденной в установленном порядке.

3. Термоокислительную стабильность и коррозионную активность серийных жидкостей допускается определять с одним сочетанием металлических пластин - сочетанием "а" или сочетанием, указанным в технической документации на испытуемую жидкость.

(Измененная редакция, Изм. N 1).

2. ПОДГОТОВКА К ИСПЫТАНИЮ

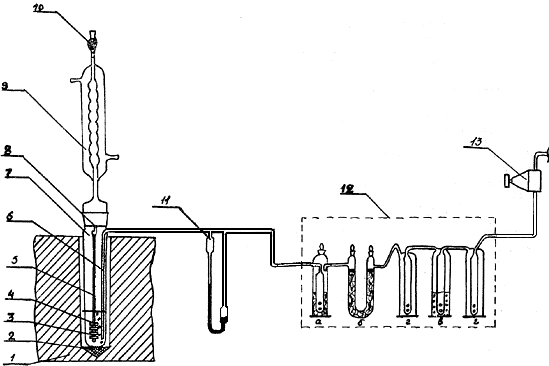

2.1. Аппарат для определения термоокислительной стабильности и коррозионной активности собирают по схеме (черт.2), устанавливая его в вытяжном шкафу.

Аппарат для определения термоокислительной стабильности

и коррозионной активности

1 - термостат; 2 - асбест; 3 - трубки стеклянные разделительные; 4 - пластины металлические; 5 - стержень

с крючком; 6 - барботер газа; 7 - реактор; 8 - перекладинка холодильника для подвешивания стеклянного

стержня с металлическими пластинами; 9 - холодильник восьмишариковый; 10 - трубка с ватой

гигроскопической; 11 - реометр; 12 - осушительная система газа (а - склянка с сухой ватой,

б - трубка U-образная с хлористым кальцием и силикагелем-индикатором, в - склянка

с серной кислотой; г - склянки промежуточные пустые);

13 - редуктор низкого давления

Черт.2

2.2. Реактор 7 готовят к испытаниям следующим образом: заливают его хромовой смесью и оставляют на 5-6 ч. Затем хромовую смесь сливают, реактор тщательно промывают горячей водой до нейтральной реакции, дважды ополаскивают дистиллированной водой и сушат в сушильном шкафу. Сухой и чистый реактор закрывают фильтровальной бумагой и в таком виде хранят до испытаний; аналогично подготавливают к испытаниям холодильник 9, стеклянные стержни 5 для подвешивания металлических пластин 4 и разделительные трубки 3. Сухой и чистый холодильник закрывают с обоих концов фильтровальной бумагой и хранят до испытаний.

2.1, 2.2. (Измененная редакция, Изм. N 1).

2.3. При повторных испытаниях реактор, холодильник, стеклянные стержни и разделительные трубки сначала три раза промывают толуолом, два раза ацетоном, затем водой, после этого заливают хромовой смесью и обрабатывают по п.2.2.

2.4. Осушку газа перед поступлением в реактор 7 проводят продуванием его через осушительную систему 12. Замену серной кислоты в осушительной системе проводят при изменении ее цвета до светло-коричневого. Замену хлористого кальция с силикагелем-индикатором в осушительной системе проводят при изменении цвета силикагеля от ярко-синего к розовому.

2.5. Все металлические пластины перед испытанием зачищают шлифовальной шкуркой N 8 и затем шкуркой N 6.

Пластины из алюминиевого сплава зачищают шлифовальной шкуркой по ГОСТ 6456. Металлы с покрытиями не зачищают. Все пластины промывают толуолом и ацетоном. Избыток растворителя с поверхности пластин удаляют фильтровальной бумагой, после этого их сушат в эксикаторе над хлористым кальцием не менее 2 ч, затем взвешивают с погрешностью не более 0,0002 г.

2.6. С каждым сочетанием металлов из четырех пластин (а, б, в) проводят два параллельных опыта.

2.7. Условия испытания (температурный режим, время выдержки, металлы и газовая среда) предусматриваются нормативно-технической документацией на жидкости для авиационных гидросистем.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Перед испытанием испытуемая жидкость должна быть проверена по показателям, по которым оцениваются термоокислительная стабильность и коррозионная активность.

3.2. 100 см испытуемой жидкости заливают в чистый и сухой реактор, который устанавливают в гнездо термостата. На дно гнезда предварительно помещают небольшое количество асбеста для предотвращения удара реактора при его установке.

3.3. Подготовленные пластины с помощью пинцета подвешивают на сухой чистый стеклянный стержень в порядке, указанном в п.1.1, отделяя их друг от друга разделительными трубками, и помещают в реактор с жидкостью. Стержень с металлическими пластинами подвешивают на перекладинку нижнего шлифа холодильника. Для смазки шлифа используют испытуемую жидкость.

3.4. В рубашку холодильника подают холодную воду. Соединяют источник подачи газа с реактором через редуктор низкого давления, систему осушки газа и реометр. Включают термостат в силовую сеть с помощью электронного потенциометра. Одновременно включают регистрирующее устройство для записи температуры в процессе испытания. По достижении заданной температуры включают подачу газа и начинают отсчет времени испытаний.

3.5. Испытания проводят непрерывно или с перерывами. При испытании с перерывами продолжительность выдержки при заданной температуре не должна быть менее 6 ч в сутки.

Общее время при испытаниях с перерывами не должно превышать 30 сут.

3.6. По истечении времени, установленного для испытаний, подачу газа прекращают. Термостат с реакторами охлаждают до комнатной температуры, после этого прекращают подачу воды в рубашку холодильника, снимают холодильник с реактора.

3.7. Реактор и жидкость подвергают визуальному осмотру, при этом фиксируют внешний вид жидкости: изменение цвета, прозрачность, появление осадка и его характеристику, расслоение. Отмечают состояние стенок реактора и холодильника. По окончании осмотра жидкость сливают в сухие, чистые, хорошо закрывающиеся склянки, предохраняя их от попадания прямых солнечных лучей и света.

3.8. В жидкости после испытания определяют кинематическую вязкость по ГОСТ 33* при температурах, указанных в нормативной документации на испытуемую жидкость, кислотное число по ГОСТ 5985 или показатель рН по методу, указанному в технической документации на испытуемую жидкость. При обнаружении осадка количество его определяют по методу, указанному в технической документации на испытуемую жидкость.

_______________

* На территории Российской Федерации действует ГОСТ 33-2000. - Примечание "КОДЕКС".

Допускается для определения кислотного числа брать навеску жидкости после испытаний массой 2-4 г.

(Измененная редакция, Изм. N 1).

3.9. Металлические пластины вынимают из реактора, осматривают их внешний вид и описывают. Затем пластины промывают толуолом, ацетоном, сушат в эксикаторе над хлористым кальцием не менее 2 ч и взвешивают с погрешностью не более 0,0002 г.

Если наблюдается увеличение массы пластин более 0,1 мг/см или осадок с поверхности не смывается, пластины подвергают дополнительному выдерживанию в растворителях, сначала в толуоле около 4 ч, затем в ацетоне в течение 4-6 ч, после этого вновь высушивают и взвешивают.

3.10. Если обработка растворителя не снижает массы металлических пластин и не удаляет осадка, их подвергают химической обработке по ГОСТ 9.909 (приложение 4) с одновременной обработкой в тех же условиях контрольной пластины. После удаления продуктов коррозии пластины тщательно промывают водой, высушивают между листами фильтровальной бумаги, выдерживают не менее 2 ч в эксикаторе над хлористым кальцием и взвешивают.

(Измененная редакция, Изм. N 1).

3.11. Если при осмотре на металлических пластинах обнаружена коррозия, их промывают по п.3.9 и затем проводят обработку по п.3.10.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Изменение массы металлических пластин , мг/см

, вычисляют по формуле

![]() ,

,

где - изменение массы металлической пластины, мг;

- площадь поверхностей металлической пластины, см

.

Изменение массы металлической пластины после испытания менее чем 0,0005 г принимают за отсутствие коррозии.

4.2. За результат испытания принимают среднеарифметическое результатов двух параллельных испытаний, расхождения между которыми при доверительной вероятности 95% не должны превышать значений, указанных в таблице.

Наименование показателя | Диапазон измерения | Сходимость | Воспроизводимость |

Кислотное число, мг КОН/г | До 0,3 включ. | 0,06 | 0,10 |

Св. 0,3 до 0,5 | 0,08 | 0,12 | |

Св. 0,5 до 1,0 | 0,12 | 0,20 | |

Кинематическая вязкость, мм | |||

- при 20-250 °С | - | 2,5% среднего значения | 4,0% среднего значения |

- при минус 50 °С - минус 60 °С | - | 6,0% среднего значения | 8,0% среднего значения |

4.3. Результаты вычислений округляют:

- при определении кислотного числа, кинематической вязкости при 20-250 °С - до второго десятичного знака;

- при определении кинематической вязкости при интервале температур от минус 50 °С до минус 60 °С - до целого числа.

Разд.4. (Измененная редакция, Изм. N 1).

Текст документа сверен по:

М.: ИПК Издательство стандартов, 2000