ГОСТ Р 52666-2006

Группа Б29

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАСЛА СМАЗОЧНЫЕ

Определение концентраций бария, кальция, магния

и цинка методом атомно-абсорбционной спектрометрии

Lubricating oils. Determination of barium, calcium, magnesium and zinc

concentrations by atomic absorption spectrometry method

ОКС 75.100

ОКСТУ 0209

Дата введения 2008-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом "Всероссийский научно-исследовательский институт по переработке нефти (ОАО "ВНИИ НП") на основе собственного аутентичного перевода стандарта, указанного в пункте 4, и Закрытым акционерным обществом "НАМИ-ХИМ" (ЗАО "НАМИ-ХИМ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 31 "Нефтяные топлива и смазочные материалы"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2006 г. N 433-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д 4628-05 "Структурный метод определения бария, кальция, магния и цинка в товарных смазочных маслах атомно-абсорбционной спектрометрией" (ASTM D 4628-05 "Standard test method for analysis of barium, calcium, magnesium and zinc in unused lubricating oils by atomic absorption spectrometry").

Наименование настоящего стандарта изменено относительно наименования указанного зарубежного стандарта для приведения в соответствие с ГОСТ 1.5-2004* (подраздел 3.5).

_________________

* Вероятно, ошибка оригинала. Следует читать ГОСТ Р 1.5-2004. - .

Сравнение структуры настоящего стандарта со структурой указанного зарубежного стандарта приведено в приложении В. При этом в настоящий стандарт не включены сноски 1 и 2 примененного зарубежного стандарта

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Товарные масла, как правило, содержат присадки, которые действуют как детергенты, антиоксиданты, противоизносные агенты и т.д. Некоторые из этих присадок содержат один или более таких металлов, как барий, кальций, цинк и магний.

Настоящий стандарт устанавливает метод определения концентрации этих металлов, который позволяет контролировать наличие металлосодержащих присадок в маслах.

В настоящий стандарт включены дополнительные по отношению к стандарту АСТМ Д 4628 требования, отражающие потребности национальной экономики и особенности изложения государственного стандарта Российской Федерации (в соответствии с ГОСТ Р 1.5), а именно: в разделе "Отбор проб" и библиографии приведены ссылки на национальные и международные стандарты, в соответствии с которыми производят отбор проб испытуемого нефтепродукта.

Указанные дополнительные требования выделены полужирной вертикальной линией, расположенной слева от измененного текста, а замененный текст с объяснением причины замены приведен в дополнительном приложении Б.

1 Область применения

Настоящий стандарт распространяется на товарные смазочные масла и устанавливает метод определения в них концентрации металлов, % (по массе):

бария - от 0,005 до 1,0;

кальция - от 0,002 до 0,3;

магния - от 0,002 до 0,3;

цинка - от 0,002 до 0,2.

Более высокие концентрации можно определить соответствующим разбавлением.

По согласованию между поставщиком и потребителем с помощью настоящего метода можно определять более низкие концентрации металлов (порядка 10 ppm).

При испытании смазочных масел, содержащих присадку, улучшающую индекс вязкости, могут получиться более низкие результаты по сравнению с результатами, полученными с использованием стандартных веществ, не содержащих присадок, улучшающих индекс вязкости.

Значения, установленные в единицах СИ, следует считать стандартными.

Настоящий стандарт не устанавливает требований безопасности, связанных с его применением. Необходимые требования безопасности, охраны здоровья и обязательные ограничения устанавливает пользователь настоящего стандарта.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на нормативные документы, указанные в библиографии.

3 Сущность метода

3.1 Сущность метода заключается в том, что испытуемый образец сжигают в пламени газовой смеси ацетилен - закись азота атомно-абсорбционного спектрофотометра.

Для этого испытуемый образец взвешивают и растворяют в базовом масле до получения общей массы раствора (0,25±0,01) г. К полученному раствору добавляют 50 см керосинового раствора, содержащего маслорастворимое соединение калия в качестве суппрессанта ионизации.

Аналогичным образом готовят калибровочные растворы, добавляя базовое масло, до получения общей массы раствора 0,25 г.

Примечания

1 Закись азота является горючим газом, ее пары вредны.

2 Смесь испытуемого образца, базового масла и раствора керосина, содержащего калий, токсична и взрывоопасна.

4 Аппаратура

4.1 Спектрофотометр атомно-абсорбционный.

4.2 Весы аналитические.

4.3 Пипетка автоматическая мерная или класса А вместимостью 50 см.

4.4 Склянки с навинчивающимися пробками вместимостью 60 см.

Примечание - Допускается использовать мерные колбы или пластиковые емкости.

4.5 Шейкер, механическая мешалка или ультразвуковая баня, способная удерживать склянки вместимостью 60 см.

Примечание - Допускается использовать аппаратуру отечественного производства с точностными характеристиками не ниже указанных, обеспечивающую прецизионность, установленную в разделе 14.

5 Реактивы

5.1 Базовое масло, не содержащее металлов, вязкостью 4 мм/с (сСт) при 100 °С. Приемлемым является нейтральное масло "100", обеспечивающее хорошую растворимость стандартов и концентратов присадки. Не рекомендуется использовать высокопарафинистые масла.

5.2 2-этилгексановая кислота, не содержащая металлов, вносящих помехи.

5.3 Керосин, не содержащий металлов, с пределами кипения от 170 °С до 280 °С при 100 кПа.

Если керосиновый растворитель загрязнен, его очищают от металлов, пропуская через аттапульгит.

Примечания

1 Допускается использовать другие растворители, например ксилол, метилэтилкетон (МЭК) и другие, однако характеристики прецизионности, приведенные в разделе 14, были получены при использовании керосина.

2 Керосин перед применением в обязательном порядке следует проверить на содержание металлов.

3 Результаты настоящего метода испытания были получены при применении "керосина Бейкера (дезодорированного)" с температурой начала кипения 191 °С и концом кипения 240 °С, следующего состава, % (по объему): насыщенные углеводороды - 96,7; олефиновые углеводороды - 0,1 и ароматические углеводороды - не более 3,2.

Если состав используемого керосина отличается от указанного состава, то результат испытания может быть недостоверен.

4 Керосин горюч, его пары вредны.

5.4 Исходная стандартная смесь маслорастворимого соединения металла и базового масла

Исходная стандартная смесь в количестве (0,25±0,01) г, разбавленная 50 см раствора суппрессанта ионизации калия в керосине, указанного в 5.5, при работе на минимальном значении шкалы расширения или вращения горелки должна давать показание (0,5±0,1) ед. спектральной поглощающей способности для каждого элемента: бария, кальция, магния и цинка. Концентрации металлов в смесях должны быть определены с точностью до трех значащих цифр. Концентрации металлов должны соответствовать оптимальному рабочему диапазону каждого используемого прибора. В качестве примера можно использовать смесь: 0,4% бария, 0,03% кальция, 0,03% магния и 0,06% цинка. Исходную стандартную смесь следует нагреть и перемешать, чтобы обеспечить однородность раствора.

Примечание - Дополнительно к указанным стандартным растворам допускается использовать одноэлементные или многоэлементные стандартные растворы из веществ, аналогичных испытуемым образцам, при условии, что используемые стандартные образцы были предварительно идентифицированы по независимой первичной (например, гравиметрической или волюметрической) аналитической методике с целью установления уровней концентраций металлов в массовых долях.

5.5 Раствор суппрессанта ионизации калия

Раствор, содержащий маслорастворимое соединение калия в керосине в концентрации (2,0±0,1) г калия/л.

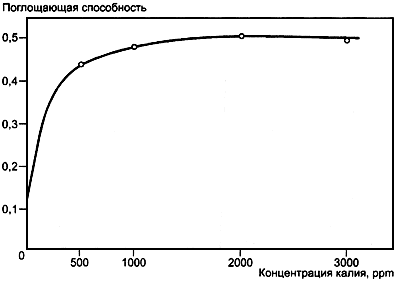

Примечание - Необходимая концентрация калия может изменяться в зависимости от источника калия, а также, возможно, от используемого прибора. Чтобы определить требуемую концентрацию, анализируют растворы, содержащие 0; 500; 1000; 1500; 2000; 2500 и 3000 ppm калия с 25 ppm бария и 5 ppm кальция в каждом.

Строят графики зависимости спектральной поглощающей способности бария и кальция от концентрации калия в соответствии с рисунком 1.

Необходимая минимальная концентрация калия находится выше изгиба на кривых как для бария, так и для кальция.

Барий

Керосиновый раствор, содержащий калий в качестве суппрессанта ионизации

Рисунок 1 - График спектральной поглощающей способности бария и кальция

5.6 Рабочие калибровочные растворы

Для построения графика спектральной поглощающей способности используют шесть калибровочных растворов, для приготовления которых в первые пять склянок вместимостью 60 см помещают исходную стандартную смесь в количестве: в первую - 0,25 г; во вторую - 0,20 г; в третью - 0,15 г; в четвертую - 0,10 г; в пятую - 0,05 г с точностью до третьей значащей цифры. В шестую склянку исходную стандартную смесь не помещают. Затем в каждую из шести склянок соответственно, кроме первой, добавляют 0,00; 0,05; 0,10; 0,15; 0,20 и 0,25 г базового масла с точностью ±0,01 г.

В каждую склянку добавляют 50 см раствора суппрессанта ионизации калия в керосине, указанного в 5.5, и содержимое склянки встряхивают или перемешивают до растворения.

Примечание - Многие современные атомно-абсорбционные спектрофотометры могут хранить в памяти до трех или четырех калибровочных растворов. В этих случаях рабочие калибровочные растворы готовят по инструкциям изготовителя, гарантирующим нахождение поглощающей способности испытуемого образца в линейной части используемого диапазона калибровки.

5.7 Образцы контроля качества

В качестве образцов для контроля качества рекомендуется использовать один или несколько видов нефтепродуктов, которые стабильны и представительны по отношению к испытуемому образцу. Эти образцы также используют для проверки надежности процесса испытания и работы атомно-абсорбционного спектрофотометра.

6 Отбор проб

6.1 Отбор проб проводят по [1], [2] или [3]. Для получения представительного образца перед отбором пробу необходимо тщательно перемешать. |

7 Подготовка аппаратуры

7.1 Эксплуатацию атомно-абсорбционного спектрофотометра проводят в соответствии с инструкциями изготовителя.

Примечание - Рабочие инструкции необходимы как для обеспечения безопасности персонала, так и для получения надежных результатов. Если насадка горелки и последовательность рабочих операций не соответствуют указанным в инструкции, то возможен проскок пламени и взрыв.

7.2 При определении концентраций бария монтируют бариевую лампу с полым катодом и настраивают монохроматор на длину волны 553,6 нм, затем проводят точные настройки регулятора длины волны, чтобы получить максимальный выход (излучаемую мощность).

Используя соответствующую насадку горелки для смеси, устанавливают пламя смеси ацетилен/закись азота. В спектрофотометрах, по возможности, проводят настройку регулятора для получения максимального поглощения при полной шкале при впрыскивании калибровочного раствора из шестой склянки, указанного в 5.6.

7.3 Стандартный раствор бария впрыскивают в пламя горелки со скоростью от 2,5 до 3 см/мин. Для получения максимальной спектральной поглощающей способности регулируют высоту и угол горелки, а также скорость потока ацетилена. При этом необходимо убедиться, что калибровочный раствор из шестой склянки, указанный в 5.6, дает нулевое поглощение.

8 Калибровка (на примере определения бария)

8.1 В пламя горелки впрыскивают калибровочный раствор из первой склянки (5.6). При минимальной шкале расширения или вращении горелки получают показание, равное (0,5±0,1) на приборе для измерения спектральной поглощающей способности или на альтернативном считывающем устройстве.

8.2 Последовательно в пламя горелки впрыскивают растворы из склянок, указанные в 5.6, и регистрируют излучаемую мощность (или отмечают отклонения измерительного прибора). После использования каждого калибровочного раствора в пламя горелки впрыскивают растворитель.

8.3 Определяют чистое поглощение каждого калибровочного раствора. Если существует линейная связь между излучаемой мощностью спектрофотометра и поглощением, то чистую спектральную поглощающую способность рассчитывают как разность между спектральной поглощающей способностью калибровочного раствора или раствора образца и спектральной поглощающей способностью чистого растворителя.

Если излучаемая мощность спектрофотометра пропорциональна пропусканию (интенсивности света), то чистую спектральную поглощающую способность рассчитывают как ![]() , где отклонения равны

, где отклонения равны , когда впрыскивают только растворитель, и

, когда впрыскивают калибровочный раствор или раствор образца.

8.4 Чтобы получить калибровочную кривую, строят график зависимости чистого поглощения от концентрации бария (количество бария в миллиграммах на 50 см раствора суппрессанта) в калибровочных растворах.

Примечание - Построение калибровочной кривой может быть предусмотрено конструкцией прибора.

8.5 Калибровку проводят до анализа каждой группы испытуемых образцов и после любого изменения эксплуатации и условий работы прибора, если изменение вызвано отклонением в работе прибора. Показания также могут изменяться за короткие промежутки времени по таким причинам, как образование отложений на щели горелки или в распылителе. После испытания каждого пятого образца в процессе испытания серии образцов следует впрыскивать в пламя горелки один из калибровочных растворов с целью проверки калибровки. Внешний вид пламени является показателем, указывающим на изменения условия калибровки.

8.6 На построенной калибровочной кривой определяют угол наклона и точку пересечения для бария. Значения используют для определения концентрации бария в испытуемом образце. Необходимо, чтобы коэффициент регрессии для бария был не менее 0,99; если коэффициент не соответствует этому значению, проводят повторную калибровку измерительного прибора.

9 Проведение испытания (на примере определения бария)

9.1 Образец помещают в склянку вместимостью 60 см и определяют его массу с точностью до трех значащих цифр. Массу образца выбирают таким образом, чтобы показания спектральной поглощающей способности были в пределах от 0,2 до 0,5. Добавляют базовое масло для получения общей массы (0,25±0,01) г, затем добавляют 50 см

раствора (5.5) и растворяют в нем содержимое склянки.

Максимальная масса испытуемого образца должна быть 0,25 г, а минимальная - 0,05 г.

9.1.1 Если образец мутный, то добавляют (0,25±0,01) см 2-этилгексановой кислоты и встряхивают. Если мутность образца исчезает, то проводят испытание и корректируют погрешность разбавления, умножая полученные результаты на 1,005. Если образец остается мутным, то его нельзя использовать.

9.2 Образцы, которые даже при минимальном количестве имеют спектральную поглощающую способность более 0,5 ед., можно аккуратно разбавить базовым маслом до требуемой концентрации. Перед следующим испытанием убеждаются, что новый раствор однороден.

9.3 Впрыскивают раствор образца в пламя горелки и определяют спектральное поглощение, вводя до и после каждого испытания образца чистый растворитель.

10 Обработка результатов (на примере определения бария)

10.1 По калибровочной кривой определяют концентрацию бария в разбавленном образце, мг/50 см

, раствора суппрессанта, указанного в 5.5.

10.2 Рассчитывают массовую долю бария в масле, % (по массе), по следующему уравнению

![]() ,

,

где - масса образца, г на 50 см

раствора суппрессанта;

- масса металла, мг на 50 см

раствора суппрессанта;

- коэффициент разбавления, если проводилось разбавление (9.2).

11 Определение концентраций кальция, магния, цинка

11.1 Определение концентрации каждого из металлов проводят по разделам 6-10.

11.2 Условия определения концентраций кальция, магния и цинка приведены в таблице 1.

Таблица 1 - Условия проведения испытания

Металл | Газовая смесь | Лампа | Аналитическая линия, нм |

Кальций | Ацетилен/закись азота | Кальциевая с полым катодом | 422,7 |

Магний | " " " | Магниевая с полым катодом | 285,2 |

Цинк | " " " | Цинковая с полым катодом | 213,9 |

Примечание - Несмотря на то что настоящий метод испытания изложен для определения четырех элементов на одном образце, следует также принять во внимание последовательность операций испытания нескольких образцов. В этом случае изменение длины волны и замена ламп для каждого испытуемого образца займет больше времени. Для экономии времени проводят испытания серии образцов и калибровочных растворов при одной длине волны, а затем меняют длину волны для дальнейших испытаний.

12 Протокол испытания

12.1 При значениях концентраций металлов более 0,1% в протокол испытания записывают до трех значащих цифр.

12.2 При значениях концентраций бария от 0,005% до 0,1%, а цинка, кальция и магния - от 0,002% до 0,1% в протокол испытания записывают до двух значащих цифр.

12.3 Если концентрации металлов меньше нижних пределов, указанных в протоколе (12.2), значение концентрации записывают: "менее соответствующего нижнего предела".

13 Контроль качества

13.1 Для подтверждения работоспособности прибора или правильности проведения испытания испытывают образец контроля качества QC, указанный в (5.7).

13.2 Если протоколы контроля качества/гарантии качества установлены в условиях испытания, их можно применять для подтверждения надежности результатов испытания.

13.1.2 При отсутствии протокола контроля качества/гарантии качества контроль качества проводят по приложению А.

14 Прецизионность и отклонение (смещение)

Прецизионность настоящего метода испытания определена статистическим исследованием результатов межлабораторных испытаний.

14.1 Повторяемость (сходимость)

Разность результатов двух испытаний, полученных одним и тем же оператором на одной и той же аппаратуре при постоянных условиях испытаний на идентичном материале в течение длительного периода времени при нормальном и правильном выполнении метода испытания, не должна превышать значений, приведенных в таблице 2, более чем в одном случае из двадцати.

Таблица 2 - Повторяемость (сходимость)

Металл | Концентрация металла, % (по массе) | Повторяемость (сходимость) |

Барий | 0,005-1,0 | 0,0478 |

Кальций | 0,002-0,3 | 0,0227 |

Магний | 0,002-0,3 | 0,0168 |

Цинк | 0,002-0,2 | 0,0247 |

Кальций | 1,7 | 0,032 |

Цинк | 1,0 | 0,025 |

14.1.2 Воспроизводимость

Разность двух единичных и независимых результатов испытаний, полученных разными операторами, работающими в разных лабораториях на идентичном исследуемом материале в течение длительного периода времени, не должна превышать значений, указанных в таблице 3, более чем в одном случае из двадцати.

Таблица 3 - Воспроизводимость

Металл | Концентрация металла, % (по массе) | Воспроизводимость |

Барий | 0,005-1,0 | 0,182 |

Кальций | 0,002-0,3 | 0,0779 |

Магний | 0,002-0,3 | 0,0705 |

Цинк | 0,002-0,2 | 0,0537 |

Кальций | 1,7 | 0,090 |

Цинк | 1,0 | 0,048 |

Примечания

1 Для выбранных концентраций металлов значениях их точностных характеристик приведены в таблице 4.

2 Данные прецизионности получены при использовании образцов, содержащих более высокие уровни концентрации металлов, и не являются представительными на уровнях концентрации около 10 ppm.

Таблица 4 - Повторяемость (сходимость) и воспроизводимость

Массовая доля металла | Повторяемость (сходимость) | Воспроизводимость |

Барий: | 0,0487 | 0,182 |

0,01 | 0,002 | 0,008 |

0,05 | 0,007 | 0,025 |

0,10 | 0,011 | 0,039 |

0,50 | 0,031 | 0,115 |

1,0 | 0,049 | 0,182 |

Кальций: | 0,0227 | 0,0779 |

0,002 | 0,0004 | 0,0012 |

0,01 | 0,001 | 0,004 |

0,05 | 0,003 | 0,011 |

0,3 | 0,010 | 0,035 |

Магний: | 0,0168 | 0,0705 |

0,002 | 0,0003 | 0,011 |

0,01 | 0,001 | 0,003 |

0,05 | 0,002 | 0,009 |

0,3 | 0,008 | 0,032 |

Цинк: | 0,0247 | 0,0537 |

0,002 | 0,0004 | 0,0009 |

0,01 | 0,001 | 0,002 |

0,05 | 0,003 | 0,007 |

0,20 | 0,008 | 0,018 |

14.2 Отклонение (смещение)

14.2.1 Отклонение по настоящему методу не установлено в связи с отсутствием подходящего стандартного материала, пригодного для определения отклонения.

14.2.2 Наличие некоторых присадок, улучшающих индекс вязкости, может быть причиной отклонения результатов испытания. В процессе межлабораторных исследований было установлено, что отклонение является небольшим относительно воспроизводимости настоящего метода испытания и минимизировано путем уменьшения количества испытуемого образца (для товарных масел, содержащих присадки, улучшающие индекс вязкости, навеска испытуемого образца составляла 0,050 г).

Приложение А

(рекомендуемое)

Контроль качества

А.1 Испытание образца контроля качества QC подтверждает эксплуатационные характеристики прибора или правильность выполнения испытания.

А.2 Перед испытанием необходимо определить среднее значение и контрольные границы диапазона для испытаний QC по [4].

А.3 Для установления статуса статистического контроля всего процесса испытания по [4] регистрируют результаты испытания QC и анализируют их с помощью контрольных карт или другой статистически равной процедуры.

Причины любых выпадающих данных должны быть исследованы. Результаты исследования могут указать на необходимость повторной калибровки прибора.

А.4 При отсутствии конкретных требований, приведенных в стандарте на метод испытания, частота проведения испытаний QC определяется значимостью качества проводимого испытания, а также стабильностью процесса испытания и требованиями потребителя.

Обычно испытания контрольного образца QC проводят перед каждым испытанием образца. Частоту проведения испытаний QC следует увеличить, если ежедневно проводят испытания большого количества образцов. Если испытание проводят под статистическим контролем, допускается уменьшить частоту проведения испытания QC. Контрольный образец для контроля качества QC периодически проверяют по показаниям точности, чтобы убедиться в достоверности получаемых данных согласно [4].

А.5 Рекомендуется, по возможности, выбирать тип контрольного образца, который является представительным по отношению к испытуемым образцам. Для испытаний QC контрольные образцы должны быть отобраны в достаточном количестве и храниться в условиях, обеспечивающих сохранение их гомогенности и стабильности.

Приложение Б

(справочное)

Изменения в тексте настоящего стандарта в сравнении с АСТМ Д 4628

Раздел 6 зарубежного стандарта АСТМ Д 4628 преобразован в настоящем стандарте.

Заменен следующий текст:

"Для получения представительного образца перед отбором пробу тщательно перемешивают".

В тексте стандарта АСТМ Д 4628 не приведены ссылки на стандарты по отбору проб нефтепродуктов. Во избежание ошибок при отборе проб разработчик настоящего стандарта счел необходимым указать необходимые стандарты.

Разделы 12, 13, 14 стандарта АСТМ Д 4628 преобразованы в настоящем стандарте в раздел 11, в котором условия проведения испытаний приведены в таблице 1.

Приложение В

(справочное)

Сравнение структуры настоящего стандарта со структурой АСТМ Д 4628

Настоящий стандарт | Стандарт АСТМ Д 4628 |

Введение | Раздел 4 Значение и применение |

Раздел 1 Область применения | Раздел 1 Область применения |

Раздел 2 Нормативные документы | Раздел 2 Документы, на которые даны ссылки |

Раздел 3 Сущность метода | Раздел 3 Сущность метода |

Раздел 4 Аппаратура | Раздел 5 Аппаратура |

Раздел 5 Реактивы | Раздел 6 Реактивы |

Раздел 6 Отбор проб | Раздел 7 Отбор проб |

Раздел 7 Подготовка аппаратуры | Раздел 8 Подготовка аппаратуры |

Раздел 8 Калибровка (на примере определения бария) | Раздел 9 Калибровка (барий) |

Раздел 9 Проведение испытания (на примере определения бария) | Раздел 10 Проведение испытания (барий) |

Раздел 10 Обработка результатов (на примере определения бария) | Раздел 11 Расчет (барий) |

Раздел 11 Определение концентраций кальция, магния, цинка | Раздел 12 Определение кальция |

Раздел 13 Определение магния | |

Раздел 14 Определение цинка | |

Раздел 12 Протокол испытания | Раздел 15 Протокол испытания |

Раздел 13 Контроль качества | Раздел 16 Контроль качества |

Раздел 14 Прецизионность и отклонение (смещение) | Раздел 17 Прецизионность и отклонение (смещение) |

Приложение А (рекомендуемое) Контроль качества | Раздел 18 Ключевые слова |

Приложение Б (справочное) Изменения в тексте настоящего стандарта в сравнении с АСТМ Д 4628 | Приложение XI Контроль качества. Обобщение изменений к изданию АСТМ Д 4628-05 |

Приложение В (справочное) Сравнение структуры настоящего стандарта со структурой АСТМ Д 4628 | |

Библиография |

Библиография

[1] | АСТМ Д 4057 | Руководство по ручному отбору проб нефти и нефтепродуктов |

[2] | АСТМ Д 4177 | Руководство по автоматическому отбору проб нефти и нефтепродуктов |

[3] | ГОСТ 2517 | Нефть и нефтепродукты. Методы отбора проб |

[4] | АСТМ Д 6299 | Руководство по применению статистических процедур обеспечения качества для оценки работы аналитических измерительных систем |

Электронный текст документа

и сверен по:

, 2007