ГОСТ ISO 4263-1-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

НЕФТЬ И НЕФТЕПРОДУКТЫ

Определение характеристик старения ингибированных масел и жидкостей. Метод TOST

Часть 1

НЕФТЯНЫЕ МАСЛА

Petroleum and petroleum products. Determination of the ageing behaviour of inhibited oils and fluids. TOST method. Part 1. Mineral oils

МКС 75.100

Дата введения 2015-01-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский центр стандартизации, информации и сертификации сырья, материалов и веществ" (ФГУП "ВНИЦСМВ") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 ноября 2013 г. N 44)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

(Поправка. ИУС N 9-2023).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 706-ст межгосударственный стандарт ГОСТ ISO 4263-1-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2015 г.

5 Настоящий стандарт идентичен международному стандарту ISO 4263-1:2003* "Нефть и родственные продукты. Определение поведения при старении ингибированных масел и жидкостей. Метод TOST. Часть 1. Процедура для минеральных масел" ("Petroleum and related products - Determination of the ageing behaviour of inhibited oils and fluids - TOST test - Part 1: Procedure for mineral oils", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан Техническим комитетом по стандартизации ISO/TC 28 "Нефтепродукты и смазочные материалы" Международной организации по стандартизации (ISO).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Сентябрь 2019 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

ВНЕСЕНА поправка, опубликованная в ИУС N 9, 2023 год

Поправка внесена изготовителем базы данных

Предупреждение - Применение настоящего стандарта может быть связано с использованием опасных материалов, операций и оборудования. В настоящем стандарте не предусмотрено рассмотрение всех проблем безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за установление соответствующих мер по технике безопасности и охране здоровья, а также определяет возможности применения законодательных ограничений перед его применением.

1 Область применения

Настоящий стандарт устанавливает метод определения характеристик старения нефтяных масел с плотностью меньше плотности воды с противокоррозионными и противоокислительными присадками, применяемых в качестве турбинных (категории TSA, TGA, TSE, TGE по стандарту [4]), гидравлических (категории HL, HM, HR, HV, HG по стандарту [3]) и циркуляционных масел (категория СКВ по стандарту [5]).

Метод можно использовать для испытаний масел, содержащих синтетические компоненты, однако в настоящее время для таких жидкостей прецизионность не определена.

Примечание 1 - В настоящем стандарте для обозначения массовой доли материала используют термин "% масс.".

Примечание 2 - Могут появляться другие признаки старения масел, такие как образование нерастворимого осадка, коррозия каталитического змеевика или снижение значения рН, которые указывают на окисление масла, но они не отражены при вычислении окислительной стабильности. Изучается взаимосвязь этих признаков при эксплуатации.

Настоящий метод испытания широко используется в спецификациях, его считают полезным при сравнении окислительной стабильности масел, которые склонны к загрязнению водой. Из-за многообразия областей применения зависимость результатов испытаний по настоящему методу и эксплуатационными характеристиками может меняться, поэтому следует оценивать продукт по результатам испытания.

Прецизионность настоящего метода определялась только для ингибированных турбинных масел и применяется к окислительной стабильности масел от 700 до 3900 ч.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

ISO 3170, Petroleum liquids - Manual sampling (Нефтепродукты жидкие. Ручной отбор проб)

ISO 3696:1987, Water for analytical laboratory use - Specification and test methods (Вода для лабораторного анализа. Спецификация и методы испытаний)

ISO 6618:1997, Petroleum products and lubricants - Determination of acid or base number - Colour-indicator titration method (Нефтепродукты и смазочные материалы. Определение кислотного и щелочного числа. Метод титрования с цветным индикатором)

ISO 6619:1988, Petroleum products and lubricants - Neutralization number - Potentiometric titration method (Нефтепродукты и смазочные материалы. Число нейтрализации. Метод потенциометрического титрования)

ISO 7537:1997, Petroleum products - Determination of acid number - Semi-micro colour-indicator titration method [Нефтепродукты. Определение кислотного числа. Титрование с цветным индикатором (полумикрометод)]

3 Сущность метода

Испытуемый образец подвергают воздействию кислорода при температуре 95°С в присутствии воды и катализатора из медной и стальной проволоки в виде спирали в темноте. Периодически отбирают небольшие аликвоты масла и измеряют кислотное число (см. примечание 2 к разделу 1). Испытание продолжают до получения кислотного числа 2,0 мг гидроксида калия (KOH) на 1 г испытуемого образца и регистрируют время как окислительную стабильность в часах. В некоторых случаях прерывают испытание при заданном времени вместо достижения значения кислотного числа 2,0 мг KOH/г испытуемого образца (например, 1000 ч).

4 Реактивы и материалы

4.1 Вода класса 2 по ISO 3696, если нет других указаний. Питьевой водой считают водопроводную воду, не содержащую мелких частиц или растворимых минеральных веществ.

4.2 Гептан ![]() чистотой не менее 99,75%.

чистотой не менее 99,75%.

4.3 Ацетон ![]() квалификации ч.д.а.

квалификации ч.д.а.

4.4 2-Пропанол ![]() квалификации ч.д.а.

квалификации ч.д.а.

4.5 Кислород чистотой не менее 99,5%, подаваемый через систему с регулированием давления, подходящую для поддержания заданной скорости потока во время испытания.

Для повышения стабильности газового потока кислород из кислородного баллона подают с помощью системы двухэтапного регулирования и игольчатого клапана.

Предупреждение - Кислород используют только с аттестованным оборудованием. Кислород не должен контактировать с маслом или смазкой. Очищают и проверяют регуляторы, датчики и контрольное оборудование. Регулярно проверяют герметичность системы подачи кислорода. При подозрении на утечку, немедленно выключают систему и обращаются за квалифицированной помощью.

4.6 Чистящие растворы

4.6.1 Сильно окисляющий кислотный раствор

Прецизионность метода определена при использовании стандартного сильно окисляющего кислотного раствора, представляющего собой хромовую смесь (хромсерную кислоту) (см. предупреждение ниже). Также можно использовать растворы, не содержащие хром, такие как раствор персульфата аммония в концентрированной серной кислоте (8 г/дм). Для удаления осадка оксида железа применяют 10%-ный раствор, состоящий из трех частей соляной кислоты (1 моль/дм

) и одной части концентрированной ортофосфорной кислоты (квалификации ч.д.а.).

Предупреждение - Хромсерная кислота опасна для здоровья. Она токсична и является канцерогеном, т.к. содержит соединения хрома (VI), высоко коррозионно-активна и опасна при контакте с органическими материалами. При использовании хромсерной кислоты в качестве чистящего раствора необходимо защищать глаза и использовать защитную одежду. Не допускается отбирать чистящий раствор в пипетку ртом. Не допускается после использования выливать чистящий раствор в канализацию. Следует нейтрализовать содержащуюся в нем концентрированную серную кислоту и утилизировать по стандартным процедурам для токсичных лабораторных отходов (хром опасен для окружающей среды).

Чистящие растворы сильно окисляющих кислот, не содержащие хром, также являются высоко коррозионно-активными и потенциально опасными при контакте с органическими материалами, но в них отсутствует хром, который создает особые проблемы, связанные с утилизацией отходов.

4.6.2 Поверхностно-активная чистящая жидкость

Поверхностно-активная жидкость с сильным очищающим действием является предпочтительной альтернативой чистящему сильно окисляющему кислотному раствору при использовании с стеклянной посудой.

4.6.3 Лабораторное моющее средство

Лабораторное моющее средство, растворимое в воде.

4.7 Проволока для катализатора

4.7.1 Проволока из низколегированной углеродистой стали диаметром (1,60±0,05) мм из мягкой светлой отпущенной углеродистой стали без ржавчины.

4.7.2 Медная проволока диаметром (1,63±0,05) мм из электролитической меди чистотой не менее 99,9% или мягкой меди эквивалентной чистоты.

4.8 Абразивная ткань с частицами карбида кремния размером 150 мкм (100 грит) или абразивная ткань эквивалентного класса.

4.9 Гигроскопическая вата.

5 Аппаратура

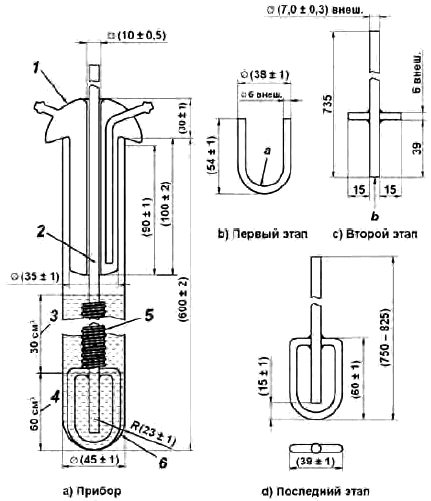

5.1 Окислительная ячейка, состоящая из пробирки из боросиликатного стекла с делением (300±1) мл при температуре 20°С, в которую вставляют грибовидный холодильник и трубку подачи кислорода из боросиликатного стекла. Конструкция и размеры ячейки приведены на рисунке 1.

|

1 - стеклянный холодильник; 2 - трубка подачи кислорода; 3 - образец масла; 4 - вода; 5 - спираль катализатора; 6 - радиус дна ячейки;

этапы изготовления трубки подачи кислорода: a - сгибают вокруг сердечника диаметром 26 мм; b - шлифуют конец трубки, b), c) и d)

Рисунок 1 - Окислительная ячейка

5.2 Нагревательная баня с термостатическим регулированием, обеспечивающая поддержание температуры образца масла в окислительной ячейке (95,0±0,2)°С. Размеры бани должны обеспечивать размещение необходимого количества окислительных ячеек (5.1) при погружении в теплоноситель на глубину (355±10) мм. Конструкция бани должна обеспечивать защиту образцов от воздействия света при проведении испытания. Для равномерного распределения температуры по всему объему жидкостная баня должна быть оснащена подходящей системой перемешивания. Если используют жидкостную баню с крышкой, длина окислительной ячейки в пределах бани должна быть (390±10) мм. При использовании бани в виде металлического блока расположение нагревателей должно обеспечивать равномерную температуру по всему объему бани. Металлический блок должен иметь отверстия диаметром не менее 50 мм, глубиной (390±10) мм, включая изолирующую крышку.

5.3 Расходомер, обеспечивающий скорость не менее 3 мл/ч с точностью ±0,1 л/ч.

5.4 Приборы для измерения температуры

5.4.1 Нагревательная баня

Температуру в жидкостных нагревательных банях измеряют стеклянным жидкостным термометром, соответствующим требованиям, приведенным в приложении A, или системой измерения температуры с точностью ±0,1°С, калиброванной с точностью не менее ±0,1°С. Температуру бани в виде металлического блока измеряют системой измерения температуры, состоящей из нескольких приборов с указанными разрешением и точностью.

5.4.2 Окислительная ячейка

Температуру в окислительной ячейке измеряют стеклянным жидкостным термометром, соответствующим требованиям, приведенным в приложении A, или системой измерения температуры с точностью ±0,1°С, калиброванной с точностью не менее ±0,1°С.

5.4.3 Держатель для термометра

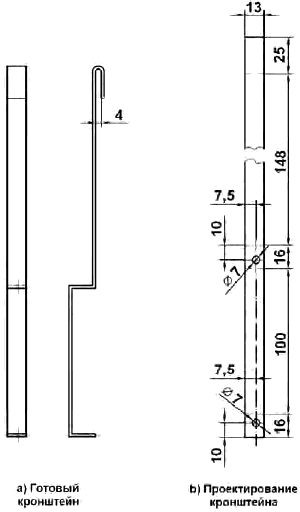

Если в окислительной ячейке используют стеклянный жидкостной термометр, его устанавливают в держателе с помощью двух фторопластовых колец круглого сечения диаметром приблизительно 5 мм или тонкой проволоки из нержавеющей стали (см. рисунок 2).

|

Материал - нержавеющая сталь 18-8 (0,792 мм)

Рисунок 2 - Держатель для термометра

5.5 Сердечник для наматывания проволоки

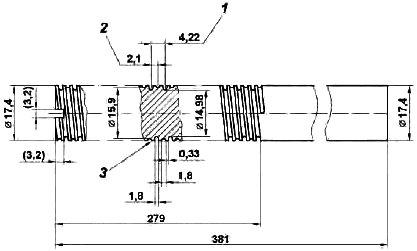

Для получения двойной спирали из медной и стальной проволоки используют сердечник, приведенный на рисунке 3. Наматывающее устройство должно содержать сердечник.

|

1 - ход;

2 - шаг;

3 - двухходовая резьба

Материал - бронза

Рисунок 3 - Сердечник для получения спирали катализатора

5.6 Трубка подачи кислорода

Для подачи кислорода в окислительную ячейку используют гибкие трубки из поливинилхлорида внутренним диаметром приблизительно 6,4 мм, толщиной стенки 1,5 мм.

5.7 Устройства для отбора аликвот

В зависимости от объема и периодичности отбора аликвот испытуемого образца используют разные устройства, обеспечивающие точность отбора ±0,2 мл. Можно использовать стеклянные шприцы с наконечниками типа "Луер-Лок" и иглами из нержавеющей стали или длинные пипетки с подходящими устройствами для наполнения. Их можно вставлять через пробоотборную трубку, установленную в холодильник. Объемы аликвот - от 2 до 10 мл.

5.8 Контейнеры для аликвот

Используют маленькие флаконы из темного стекла вместимостью от 5 до 10 мл с плотно прилегающими полиэтиленовыми пробками.

6 Отбор проб

Если нет других указаний, пробы отбирают по ISO 3170.

7 Подготовка материалов и аппаратуры

7.1 Очистка проволок для катализаторов

Перед намоткой спирали катализатора тампонами из гигроскопической ваты (4.9), пропитанными гептаном (4.2), очищают по (3,00±0,01) м стальной (4.7.1) и медной проволоки (4.7.2), затем полируют абразивной тканью (4.8) до получения чистой металлической поверхности. Металлические и абразивные частицы удаляют сухой гигроскопичной ватой. С проволокой работают только в чистых перчатках (хлопчатобумажных, резиновых или полимерных).

7.2 Подготовка спирали катализатора

Соединяют вместе стальную и медную проволоку, скручивают три раза, затем наматывают на сердечник с резьбой (5.5 и рисунок 3), вставляя соединенную проволоку в паз резьбы. Затем скручивают вместе свободные концы стальной и медной проволоки три раза и сгибают скрученные концы. Извлекают спираль из сердечника действием, обратным намотке. Полная длина спирали должна быть (225±5) мм, при необходимости ее растягивают или сжимают.

7.3 Хранение спирали катализатора

Спираль катализатора хранят в сухой инертной среде в соответствии с приложением B. Перед использованием спираль катализатора проверяют на отсутствие следов коррозии или загрязняющих веществ. При хранении менее 24 ч можно помещать спираль катализатора в гептан, не содержащий следов воды и коррозионных материалов.

Примечание - Для хранения спирали катализатора в течение ночи можно применять два раза перегнанный гептан (4.2), хранящийся в герметической бутылке.

7.4 Очистка новой стеклянной посуды

Новые трубки для подачи кислорода, холодильники и цилиндры моют горячим лабораторным моющим средством (4.6.3) и ополаскивают водопроводной водой (4.1). Очищают внутреннюю поверхность цилиндров, наружную поверхность холодильников, а также внутренние и наружные поверхности трубок подачи кислорода, выдерживая в течение 24 ч в 10%-ном растворе поверхностно-активной чистящей жидкости (4.6.2), или промывают сильно окисляющим кислотным раствором (4.6.1). Тщательно ополаскивают все детали водопроводной водой, затем водой класса 2 (4.1) и сушат в сушильном шкафу при температуре приблизительно 100°С или на воздухе при температуре окружающей среды после окончательного промывания 2-пропанолом (4.4) или ацетоном (4.3).

7.5 Очистка использованной стеклянной посуды

Сразу после окончания испытания полностью сливают масло из пробирки и для удаления остатков масла промывают стеклянную посуду гептаном (4.2). Моют горячим лабораторным моющим средством (4.6.3), используя щетку с длинной ручкой, затем тщательно промывают водопроводной водой.

Примечание - Для удаления прилипших отложений наполняют пробирку раствором моющего средства, вставляют трубку подачи кислорода, устанавливают холодильник и снова помещают пробирку в нагревательную баню при температуре проведения испытания. Через несколько часов прилипшие отложения отделяются, кроме оксида железа, который удаляют последующим выдерживанием в смеси соляной и фосфорной кислот (см. 4.6.1).

После удаления всех отложений очищают стеклянную посуду по 7.4.

Очищенную стеклянную посуду хранят в чистом сухом помещении.

7.6 Очистка устройства для отбора аликвот

Из трубки пробоотборного устройства и/или других используемых устройств сливают всю жидкость и промывают гептаном (4.2) поверхности, которые контактировали с маслом. Погружают устройства на 24 ч в поверхностно-активную чистящую жидкость (4.6.2) выше уровня заполнения маслом или моют сильно окисляющим кислотным раствором (4.6.1), ополаскивают водопроводной водой, затем водой класса 2 (4.1) и сушат, как описано в 7.4.

8 Проведение испытания

8.1 Регулируют температуру нагревательной бани для поддержания в окислительной ячейке (5.1) температуры масла (95,0±0,2)°С при пропускании кислорода через ячейку со скоростью (3,0±0,5) л/ч.

Примечание - Температура в нагревательной бане (5.2) должна быть выше 95°С из-за охлаждающего воздействия потока кислорода на окислительную ячейку, конкретная температура зависит от используемой среды, объема емкости и эффективности циркуляции в бане.

Рекомендуется полностью заполнять нагревательную баню окислительными ячейками, свободные испытательные ячейки заполняют пустыми (балластными) пробирками на необходимую глубину погружения окислительных ячеек, что обеспечивает стабильное нагревание.

8.2 Измеряют температуру в каждой ячейке, содержащей 360 мл жидкости (которая может состоять из 300 мл масла и 60 мл воды), стеклянным жидкостным термометром, расположенным в держателе (5.4.3) на уровне поверхности жидкости или альтернативным устройством измерения температуры в той же точке. При использовании стеклянного жидкостного термометра корректируют показание температуры, вычитая 0,1°С для учета нагревания выступающего столбика.

8.3 После установления постоянной температуры (95,0±0,2)°С во всех испытательных ячейках нагревательной бани регистрируют температуру бани и поддерживают ее при проведении испытания. При любом изменении, например, изменении количества ячеек в бане или испытании другого типа жидкости, необходимо контролировать стабильность поддержания температуры. Измеряют температуру новых не подвергнутых окислению испытуемых образцов и/или пустых пробирок. После установления требуемой температуры сразу удаляют устройства измерения температуры.

8.4 Наливают в окислительную пробирку нефтяное масло до отметки 300 мл. Вставляют в спираль катализатора трубку впуска кислорода. Если проволоки на одном конце спирали неровные, ее помещают этим концом вниз. Помещают трубку впуска кислорода с спиралью в пробирку и устанавливают холодильник над трубкой подачи кислорода и пробиркой. На этом этапе вставляют пробоотборную трубку (при использовании) в держатель. Проверяют и регулируют глубину погружения окислительной ячейки на (355±10) мм. Подключают холодильник к охлаждающей воде и регулируют расход воды, обеспечивающий ее температуру на выходе при испытании не выше 32°С.

8.5 Подсоединяют через расходомер (5.3) трубку подачи кислорода к источнику новыми гибкими трубками (5.6) длиной не более 600 мм. Перед использованием промывают внутреннюю поверхность трубки гептаном (4.2) и сушат, продувая воздух. Устанавливают скорость потока кислорода (3,0±0,1) л/ч.

8.6 Поддерживают эти условия в течение 30 мин, затем поднимая холодильник (4.1), добавляют в окислительную ячейку (60±2) мл воды. Отмечают уровень воды и масла на наружной поверхности пробирки.

8.7 При проведении испытания в каждой испытательной ячейке поддерживают температуру смеси масла с водой (95,0±0,2)°С и контролируют температуру нагревательной бани по 8.3.

8.8 Через установленные интервалы времени (см. ниже) отсоединяют трубку подачи кислорода и выдерживают содержимое окислительной ячейки 30 мин. При необходимости снимают холодильник и устройством для отбора аликвот отбирают от 2 до 5 мл масла из центра окислительной ячейки, стараясь не захватить воду. Определяют кислотное число аликвоты по ISO 6618, ISO 6619 или ISO 7537 и при необходимости записывают состояние масла, воды и спирали катализатора.

Добавляют воду в окислительную ячейку до уровня по 8.6. Снятый холодильник возвращают на место, присоединяют трубку подачи кислорода и восстанавливают условия испытания.

Кислотные числа, определенные по ISO 6618, ISO 6619 или ISO 7537 не всегда сопоставимы, поэтому при сравнении результатов испытаний используют один и тот же метод определения.

Допускается не определять кислотное число в течение первых 500 ч испытания, затем измерения проводят с интервалами от 150 до 330 ч. Для масел с предполагаемой окислительной стабильностью не более 500 ч периодичность отбора аликвот от начала проведения испытания устанавливает оператор. При длительных испытаниях можно отбирать аликвоты значительно реже, например, после 3000 ч, затем через каждые (500±25) ч до предела окислительной стабильности масла, затем кислотное число можно определять чаще. Если через 10000 ч испытания кислотное число остается ниже 2,0 мг KOH/г испытуемого образца, испытание продолжать нецелесообразно, т.к. соотношение вода/масло будет недостоверным и спираль катализатора может быть не покрыта маслом.

Примечание - При проведении испытания следует поддерживать в пробирке 60 см воды, однако в некоторых случаях невозможно четко наблюдать границу раздела масло/вода. Поэтому рекомендуется отмечать разницу уровня при отборе одной аликвоты, делать соответствующие поправки для нескольких отборов и первоначальной отметкой 360 см

.

8.9 Испытание прекращают, если кислотное число превышает 2,0 мг KOH/г образца или было установлено время проведения испытания.

8.10 После длительных испытаний в течение установленного времени можно определять другие показатели масла. Методика определения содержания нерастворимых веществ приведена в приложении C, методика оценки состояния поверхности спирали катализатора - в приложении D, методика определения содержания металлов - в приложении E. Следует регистрировать любое появление неприятного запаха

9 Вычисления

Вычисляют окислительную стабильность , ч, по формуле

![]() , (1)

, (1)

где - время испытания, при котором измеренное в последний раз кислотное число было менее 2,0 мг KOH/г испытуемого образца, ч;

- время испытания, при котором измеренное в первый раз кислотное число было более 2,0 мг KOH/г испытуемого образца, ч;

- кислотное число за

ч, мг KOH/г испытуемого образца;

- кислотное число за

ч, мг KOH/г испытуемого образца.

10 Оформление результатов

10.1 Регистрируют окислительную стабильность нефтяного масла с точностью до 1 ч, если

менее 1000 ч, и с точностью до 10 ч, если

более 1000 ч. Если испытание прерывают при установленном времени при значении кислотного числа менее 2,0 мг KOH/г испытуемого образца, значение кислотного числа регистрируют в круглых скобках после установленном времени испытания.

10.2 Регистрируют любое нарушение спирали катализатора и/или появление неприятного запаха.

11 Прецизионность

11.1 Общие положения

Прецизионность установлена по стандарту [1] статистическим анализом результатов межлабораторных испытаний матрицы образцов нефтяных масел с окислительной стабильностью от 700 до 3900 ч и приведена в 11.2 и 11.3. Был получен необходимый набор данных для оценки воспроизводимости при сравнении среднеарифметического значения результатов двух последовательных испытаний, выполненных одним оператором. Прецизионность была определена при использовании метода определения кислотного числа только по ISO 6618.

11.2 Повторяемость

Расхождение между двумя результатами испытаний, полученными одним и тем же оператором при использовании одного и того же оборудования при постоянных рабочих условиях на идентичном испытуемом материале при нормальном и правильном применении метода испытания в течение длительного периода может превышать следующее значение, только в одном случае из 20.

![]() ,

,

где - среднеарифметическое значение сравниваемых результатов.

11.3 Воспроизводимость

Расхождение между двумя единичными и независимыми результатами испытаний, полученными разными операторами в разных лабораториях на идентичном испытуемом материале при нормальном и правильном применении метода испытания в течение длительного периода, может превышать следующее значение, только в одном случае из 20.

![]() ,

,

где - среднеарифметическое значение сравниваемых результатов.

11.4 Воспроизводимость повторных испытаний

Если два последовательных испытания выполняются разными операторами, как установлено в 11.3, расхождение между среднеарифметическими значениями двух наборов результатов испытаний может превышать значение 0,302, где

- среднеарифметическое значение усредненных результатов двух лабораторий, только в одном случае из 20.

12 Протокол испытания

Протокол испытания должен содержать:

a) обозначение настоящего стандарта;

b) тип и полную идентификацию испытуемого продукта;

c) результат испытания (см. раздел 10);

d) любое отклонение от методики настоящего стандарта;

e) дату проведения испытания.

Приложение A

(обязательное)

Требования к стеклянному жидкостному термометру

Стеклянный жидкостный термометр (5.4.1 и 5.4.2) и альтернативные устройства измерения температуры должны соответствовать требованиям, приведенным в таблице A.1.

Таблица A.1 - Требования к термометру

Наименование | Термометр для | |

нагревательной бани | окислительной ячейки | |

Диапазон, °С | От 72 до 126 включ. | От 80 до 100 включ. |

Погружение, мм | 100 | 76 |

Отметки шкалы: | ||

малые деления, °С | 0,2 | 0,1 |

длинные штрихи у каждого, °С | 1 | - |

числа у каждого, °С | 2 | 1 |

максимальная ширина линии, мм | 0,15 | - |

Максимальная погрешность шкалы, °С | 0,2 | 0,1 |

Полная длина, мм | От 390 до 400 включ. | От 235 до 245 включ. |

Наружный диаметр столбика, мм | От 6,0 до 8,0 включ. | От 6,0 до 7,0 включ. |

Длина шарика, мм | От 15 до 20 включ. | - |

Наружный диаметр шарика, мм | Менее наружного диаметра столбика | - |

Положение шкалы: | ||

от дна шарика до штриха при, °С | 72 | - |

расстояние, мм | От 125 до 145 включ. | - |

длина шкалы, мм | От 190 до 235 включ. | - |

Примечание - Для нагревательной бани можно использовать термометр ASTM 40C/IP 80C. | ||

Приложение B

(обязательное)

Упаковка и хранение спирали катализатора

B.1 Материалы

B.1.1 Пробирка из боросиликатного стекла длиной 250 мм, наружным диаметром 25 мм, внутренним диаметром приблизительно 22 мм.

B.1.2 Пробки полиэтиленовые, плотно закрывающие пробирки.

B.1.3 Бумажные пакеты длиной приблизительно 76 мм, шириной 51 мм, толщиной 3 мм, содержащие (3,0±0,5) г силикагеля.

B.1.4 Трубка из нержавеющей стали или стекла длиной 305 мм, наружным диаметром приблизительно 5 мм для подачи азота на дно цилиндра.

8.1.5 Азот чистотой не менее 99,7%, не содержащий кислород, с регулируемым давлением.

Давление должно позволять удалять свободные частицы из пробирки и не вызвать завихрения и вовлечения воздуха в пробирку.

B.2 Упаковка спирали катализатора

B.2.1 Для удаления свободных частиц продувают новую чистую пробирку (B.1.1) азотом (B.1.5), используя трубку (B.1.4).

B.2.2 Наклоняют пустую пробирку и осторожно вводят в нее спираль катализатора, используя перчатки. Складывают вдоль пакет с силикагелем (B.1.3) и помещают в пробирку. Опускают трубку до дна пробирки и несколько секунд продувают через нее азот.

B.2.3 Не прекращая подачу азота, осторожно извлекают трубку и сразу закрывают пробирку пробкой (B.1.2).

Приложение C

(справочное)

Определение содержания нерастворимых веществ в нефтяных маслах

C.1 Область применения

В настоящем приложении приведена методика определения содержания нерастворимых веществ в нефтяных маслах, подвергнутых ускоренному окислению по методу настоящего стандарта.

Примечание - Аналогичную методику определения содержания нерастворимых веществ используют для гидравлических жидкостей категории HFC, подвергнутых ускоренному окислению, при этом применяют фильтры другой пористости и объема и другую подготовку аликвот. Эта методика приведена в стандарте [2]. Результаты определения содержания нерастворимых веществ по двум методикам несопоставимы.

C.2 Сущность метода

После установленного времени испытания (обычно 1000 ч) фильтруют содержимое окислительной ячейки через мембранный фильтр с номинальным диаметром пор 5 мкм и определяют массу осадка на фильтре.

C.3 Оборудование

C.3.1 Стандартный фильтр в сборе, надежно удерживающий мембранный фильтр (C.3.2) на опоре между воронкой и вакуумной колбой вместимостью не менее 1 л. Вакуумная колба должна выдерживать используемый вакуум.

C.3.2 Мембранные фильтры диаметром 47 мм с номинальным диаметром пор 5 мкм из материала, совместимого с испытуемым маслом.

C.3.3 Делительная воронка из боросиликатного стекла вместимостью 500 мл.

С.3.4 Центрифуга, создающая на концах центрифужных пробирок относительную центробежную силу приблизительно 1100. Для безопасности центрифуга должна иметь опорные кольца и амортизирующие прокладки, надежно фиксирующие центрифужные пробирки при вращении, вращающаяся головка должна выдерживать воздействие максимальной центробежной силы. Для защиты оператора во время работы центрифуга должна быть иметь металлический экран или кожух.

Примечание - Соотношение между частотой вращения центрифуги , об./мин, и относительной центробежной силой

определяют по формуле

![]() , (C.1)

, (C.1)

где - диаметр окружности вращения центрифужных пробирок, мм.

C.3.5 Центрифужные пробирки, пригодные для использования с центрифугой (C.3.4).

C.3.6 Пинцет с плоскими гладкими концами.

C.3.7 Посуда для взвешивания с крышкой, размерами, позволяющими разместить мембранный фильтр (C.3.2).

C.3.8 Термостат для сушки фильтра, обеспечивающий поддержание температуры (80±5)°С.

C.3.9 Аналитические весы, обеспечивающие точность взвешивания до 0,1 мг.

C.4 Проведение испытания

C.4.1 После завершения испытания отключают подачу кислорода, удаляют из нагревательной бани окислительную ячейку с холодильником. Моют наружную поверхность окислительной ячейки гептаном (4.2). Переносят по возможности большее количество горячего содержимого окислительной ячейки в делительную воронку (C.3.3) и оставляют для охлаждения и разделения слоев. Затем добавляют в окислительную ячейку (5.1) достаточное количество гептана (приблизительно 300 см), чтобы он покрывал спираль катализатора.

C.4.2 При необходимости проверки спирали катализатора, спираль и впускную трубку вынимают из гептана и промывают чистым гептаном, позволяя ему стекать в окислительную ячейку. Проверяют спираль, используя процедуру, приведенную в приложении D. Возвращают спираль катализатора в окислительную ячейку до его использования (см. C.4.6).

C.4.3 Пинцетом (C.3.6) переносят мембранный фильтр (C.3.2) в посуду для взвешивания и с открытой крышкой помещают в термостат не менее чем на 1 ч. Охлаждают в эксикаторе 30 мин и взвешивают с точностью до 0,1 мг. Помещают мембранный фильтр в прибор для фильтрования (C.3.1).

C.4.4 Фильтруют под вакуумом через мембранный фильтр водную фазу в чистую вакуумную колбу, стараясь сохранить все масло в делительной воронке. Если требуется для дальнейшего анализа, собирают воду и доводят объем до 60 см. Повторно собирают прибор для фильтрования и, используя вакуум, сушат фильтр.

C.4.5 Если требуется анализ масла, декантируют необходимый объем (обычно 100 мл) через горлышко делительной воронки в центрифужную пробирку (C.3.5) и вращают в течение 1 ч с относительной центробежной силой приблизительно 1100. Декантируют центрифугированное масло от осадка и, используя маленькие порции гептана, пропускают смесь в гептане через мембранный фильтр в делительную воронку.

C.4.6 Переносят содержимое окислительной ячейки в делительную воронку и тщательно перемешивают. Если на трубке подачи кислорода или спирали катализатора остались отложения, их тщательно смывают гептаном без применения абразивов и переносят отложения и смывы в воронку. Выдерживают не менее 16 ч, защищая от воздействия прямого солнечного света.

Примечание - В течение этого времени устанавливается равновесие между нерастворимым материалом и смесью масло/гептан и происходит слипание осадка.

C.4.7 Фильтруют через мембранный фильтр смесь масло/гептан, сначала декантируя прозрачную смесь из верхней части. Промывают делительную воронку, центрифужную пробирку, окислительную ячейку и трубку подачи кислорода гептаном и фильтруют смывы. Промывают фильтр гептаном до полного очищения от масла.

Примечание - При необходимости можно использовать несколько мембранных фильтров.

C.4.8 Под вакуумом удаляют воронку из фильтра в сборе, устанавливают на штатив и промывают мембранный фильтр слабым потоком гептана, направляя поток от края к центру для удаления следов масла, не нарушая осадок. Под вакуумом удаляют гептан в течение короткого времени. Переносят мембранный фильтр в посуду для взвешивания, которую использовали при первоначальном взвешивании, и сушат в термостате (C.3.8) не менее 1 ч. Охлаждают в эксикаторе 30 мин и взвешивают с точностью до 0,1 мг.

C.5 Вычисления

Вычитают массу мембранного фильтра с посудой для взвешивания до проведения испытания, из массы мембранного фильтра с посудой для взвешивания после проведения испытания.

C.6 Оформление результатов

Регистрируют массу осадка после завершения установленного периода окисления с точностью до 1 мг и время окисления с точностью до 1 ч.

Приложение D

(справочное)

Оценка внешнего вида проволок спирали катализатора

Оценку внешнего вида проволок спирали катализатора, приведенную в таблице D.1, можно использовать для качественной оценки коррозионных свойств испытуемого масла. Оценивают поверхность проволок каталитического змеевика.

Таблица D.1 - Внешний вид проволок спирали катализатора

Оценка | Описание |

Сталь | |

Блестящая | Внешний вид свежеотполированной поверхности |

Тусклая | Отсутствие красно-коричневых ржавых пятен коррозии, но цвет изменился |

Легкая ржавчина | Не более 6 пятен ржавчины |

Средняя ржавчина | Не более 7-12 пятен ржавчины |

Сильная ржавчина | Свыше 13 пятен ржавчины |

Разъеденная | Тусклый цвет стали |

Покрытая | Отложения на проволоке препятствуют оценке поверхностной коррозии |

Медь | |

Блестящая | Внешний вид свежеотполированной поверхности |

Тусклая | Умеренное изменение цвета |

Коричневая | Однородный светло- или темно-коричневый цвет |

Зеленая | Отчетливый зеленый цвет |

Черная | Очень темный цвет |

Разъеденная | Тусклый цвет меди |

Покрытая | Отложения на проволоке препятствуют оценке поверхностной коррозии |

Приложение E

(справочное)

Определение содержания металлов

E.1 Общие положения

Некоторые производители оборудования устанавливают максимальные значения содержания железа и меди трех фаз материала в конце испытания. Это может быть выражено уровнем содержания для каждой фазы или для одной конкретной фазы или общим содержанием растворенных и/или абсорбированных металлов. Содержания металлов можно определить любым методом по согласованию между изготовителем и потребителем. В настоящем приложении приведено руководство по подготовке проб к проведению анализа. Для анализа можно использовать атомно-абсорбционную спектрометрию (AAS), спектрометрию с индуктивно связанной плазмой (ICP) и рентгенофлуоресцентную спектрометрию (XRF).

Примечание - Можно использовать метод ICP по стандарту [6].

E.2 Жидкие фазы

E.2.1 Выполняют процедуру по C.4 и сохраняют водную фазу в отдельной колбе со смесью масло/гептан. Сохраняют отложения на фильтре.

E.2.2 Если жидкие фазы однородные и прозрачные, определяют содержание меди и железа согласованным методом анализа без предварительной подготовки. Если фазы неоднородные или мутные, осторожно выпаривают жидкость из каждой фазы до влажного остатка и следуют процедуре, приведенной в E.3.

E.3 Осадок и остатки

E.3.1 Кипятят осадок с мембранного фильтра и/или влажные остатки в минимальном объеме концентрированной серной кислоты и переносят в фарфоровый, кварцевый или платиновый тигель для испарения. Нагревают тигель при низкой температуре, избегая разбрызгивания, до прекращения выделения паров. Затем прокаливают тигель в печи при температуре (775±25)°С до озоления. Охлаждают тигель, добавляют три капли воды и 10 капель серной кислоты (1:1) и, покачивая тигель, увлажняют остаток. Повторяют нагревание при низкой температуре и возвращают тигель в печь на 30 мин. Охлаждают до температуры окружающей среды.

E.3.2 Сульфатную золу, полученную по E.3.1, растворяют и выпаривают для определения содержания меди и железа согласованным методом анализа.

E.4 Оформление результатов

E.4.1 Вычисляют отдельно содержание меди и содержание железа в каждой анализируемой фазе с точностью до 1 мг/кг при содержании металла не более 100 мг/кг, с точностью до 10 мг/кг - при содержании металла от 100 мг/кг до 1000 мг/кг и с точностью до 50 мг/кг - при содержании металла более 1000 мг/кг.

E.4.2 Регистрируют результаты следующим образом:

- общее содержание металлов (меди и железа);

- содержание меди и железа в масле;

- содержание меди и железа в воде.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 3170 | NEQ | ГОСТ 2517-85 |

ISO 3696:1987 | - | * |

ISO 6618:1997 | IDT | ГОСТ ISO 6618-2013 "Нефтепродукты и смазочные материалы. Определение кислотного и щелочного числа титрованием с цветным индикатором" |

ISO 6619:1988 | IDT | ГОСТ ISO 6619-2013 "Нефтепродукты и смазоки. Число нейтрализации. Метод потенциометрического титрования" |

ISO 7537:1997 | - | * |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - NEQ - неэквивалентные стандарты. | ||

________________

Действует ГОСТ 2517-2012

Библиография

[1] | ISO 4259:1992 | Petroleum products - Determination and application of precision data in relation to methods of test (Нефтепродукты. Определение и применение данных прецизионности методов испытаний) |

________________

| ||

[2] | ISO 4623-2:2003 | Petroleum and related products - Determination of the ageing behaviour of inhibited oils and fluids - TOST test - Part 2: Procedure for category HFC hydraulic fluids [Нефть и родственные продукты. Определение поведения при старении ингибированных масел и жидкостей. Метод TOST (Испытание турбинных масел на стабильность). Часть 2. Процедура для гидравлических жидкостей категории HFC] |

[3] | ISO 6743-4:1999 | Lubricants, industrial oils and related products (class L) - Classification - Part 4: Family H (Hydraulic systems) [Материалы смазочные, индустриальные масла и родственные продукты (класс L). Классификация. Часть 4. Семейство Н (гидравлические системы)] |

________________

| ||

[4] | ISO 6743-5:1998 | Lubricants, industrial oils and related products (class L) - Classification - Part 5: Family T (Turbines) [Смазки, промышленные масла и родственные продукты (класс L). Классификация. Часть 5. Группа Т (турбины)] |

________________

| ||

[5] | ISO 6743-6:1990 | Lubricants, industrial oils and related products (class L) - Classification - Part 6: Family C (Gears) [Материалы смазочные, индустриальные масла и родственные продукты (класс L). Классификация. Часть 6. Семейство C (зубчатые передачи)] |

________________

| ||

[6] | ASTM D 5185-02 | Standard test method for determination of additive elements, wear metals, and contaminants in used lubricating oils and determination of selected elements in base oils by inductively coupled plasma atomic emission spectrometry (ICP-AES) [Стандартный метод определения присадок, продуктов коррозии металлов и загрязняющих веществ в использованных смазочных маслах и определения выбранных элементов в базовых маслах методом атомно-эмиссионной спектрометрии с индуктивно связанной плазмой (ICP-AES)] |

________________

| ||

УДК 665.76:620.162:006.354 | МКС 75.100 |

Ключевые слова: нефтепродукты, нефтяные масла, ингибированные масла и жидкости, характеристики старения, метод TOST | |

Редакция документа с учетом

изменений и дополнений подготовлена