ГОСТ 20784-75*

Группа А39

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОНЦЕНТРАТЫ И АГЛОМЕРАТЫ МАРГАНЦЕВОРУДНЫЕ

Методы отбора и подготовки проб для определения механической прочности

Manganese ore concentrates and agglomerates. Methods of sampling and sample preparation

for mechanical strenth determination*

_______________________

* Наименование стандарта. Измененная редакция, Изм. N 2, 3.

Дата введения 1976-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 28 апреля 1975 г. N 1089 срок введения установлен с 01.01.1976 г.

Проверен в 1980 г. Срок действия продлен до 01.07.1986 г.**

________________

** Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 11 , 1994 год). - .

* ПЕРЕИЗДАНИЕ июнь 1981 г. с Изменением N 1, утвержденным в феврале 1981 г. (ИУС N 5 - 1981 г.).

ВНЕСЕНЫ: Изменение N 2, утвержденное и введенное в действие постановлением Государственного комитета СССР по стандартам от 09.11.82 N 4192 с 01.01.84, Изменение N 3, утвержденное и введенное в действие Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 26.12.90 N 3331 с 01.08.91

Изменения N 2, 3 внесены изготовителем базы данных по тексту ИУС N 2 1983 год, ИУС N 4 1991 год

Настоящий стандарт распространяется на марганцеворудные концентраты и агломераты (в дальнейшем - руда) и устанавливает механизированный и ручной методы отбора и подготовки проб для определения механической прочности.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. N 3).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Отбор проб для определения механической прочности производят механизированным способом. При невозможности организовать механизированный отбор проб применять ручной способ отбора.

(Измененная редакция, Изм. N 1, 2).

1.2. Отбор проб производят от всей партии равномерно по массе или по времени.

(Измененная редакция, Изм. N 3).

1.3. При отборе и хранении проб необходимо обеспечить сохранность первоначальных физико-механических свойств руды в пробе.

1.4. Размер максимального куска руды - по ГОСТ 16598-80.

1.5. Вариацию крупности руды в партии устанавливают по величине стандартного отклонения содержания контролируемого класса крупности в соответствии с табл.1.

Taблица 1

Вариации по крупности | Стандартное отклонение содержания контролируемого класса, % |

Малая | |

Средняя |

|

Большая |

1.6. Величину стандартного отклонения контролируемого класса определяют по ГОСТ 25464-82 для каждого вида руды. Если для данного вида руды величина стандартного отклонения устанавливается впервые, то определение производят не менее чем в пяти партиях и затем проверяют по мере необходимости.

(Измененная редакция, Изм. N 3).

1.7. (Исключен, Изм. N 3).

1.8. Количество точечных проб, отбираемых от партии, должно быть не менее указанного в табл.2.

Таблица 2

Масса партии, т | Количество точечных проб при вариации по крупности | ||

малой | средней | большой | |

До 500 | 4 | 10 | 20 |

Св. 500 " 1000 | 6 | 15 | 30 |

" 1000 " 2000 | 6 | 25 | 50 |

" 2000 " 5000 | 14 | 35 | 70 |

" 5000 " 15000 | 16 | 45 | 90 |

" 15000 " 30000 | 20 | 50 | 100 |

" 30000 " 45000 | 20 | 55 | 110 |

Примечание. Если необходимое количество точечных проб отобрано прежде чем завершена перегрузка, отбор проб следует продолжать до ее окончания.

(Измененная редакция, Изм. N 1, 3).

1.9. Массу точечной пробы, отбираемой механизированным способом на перепаде потока , в килограммах вычисляют по формуле

![]() , (1)

, (1)

где - производительность потока руды, т/ч;

- ширина пробоотсекающего устройства, м;

- скорость движения пробоотсекающего устройства, м/с.

1.10. Массу точечной пробы, отбираемой с остановленного конвейера , в килограммах вычисляют по формуле

![]() , (2)

, (2)

где - высота слоя руды в средней части ленты, м;

- ширина слоя руды, м;

- размер максимального куска опробуемой руды, мм;

- насыпная плотность руды, кг/м

.

1.9, 1.10. (Измененная редакция, Изм. N 1, 3).

1.11. Масса точечной пробы, отбираемой ручным способом, должна соответствовать указанной в табл.3.

Таблица 3

Размер максимального куска руды, мм | Масса точечной пробы, кг |

70 | 5,0 |

50 | 3,0 |

30 | 1,3 |

16 | 0,8 |

6 | 0,5 |

1 | 0,1 |

Примечания:

1. Массу точечной пробы для промежуточных значений размеров максимальных кусков определяют интерполяцией.

2. Отклонение массы пробы от указанной в настоящей таблице допускается не более 20%.

(Измененная редакция, Изм. N 1).

1.12. Определение массы объединенной пробы - по ГОСТ 25498-82.

(Измененная редакция, Изм. N 3).

2. АППАРАТУРА

2.1. Для отбора точечных проб применяют механические и ручные пробоотборники, отвечающие следующим требованиям:

а) пробоотбирающее устройство должно пересекать поток руды через равные промежутки времени и охватывать все сечение потока;

б) скорость пересечения потока руды должна быть постоянной и исключающей отбрасывание кусков за пределы емкости пробоотборника;

в) вместимость пробоотбирающего устройства (ковша, лотка) должна быть на 20-25% больше объема точечной пробы, а ширина - не менее трехкратного размера максимального куска руды;

г) конструкция пробоотборника должна быть доступна для очистки и проверки;

д) пробоотсекающая рама для отбора проб с остановленного конвейера должна иметь высоту стенок, превышающую высоту слоя руды, и расстояние между стенками - не менее трехкратного размера максимального куска руды;

щупы с размером щели не менее трехкратного размера максимального куска, обеспечивающие отбор пробы на всю глубину их погружения, для отбора проб ручным способом;

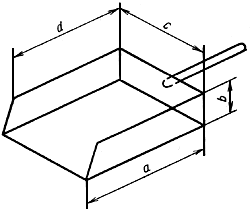

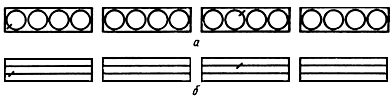

совки металлические (черт.1) размерами, установленными в табл.4.

Совок для отбора точечных проб

Черт.1

Таблица 4

Максимальный размер куска, мм | Масса точечной пробы, кг, не менее | Размер совка, мм | |||

70 | 5,0 | 175 | 90 | 170 | 160 |

50 | 3,0 | 175 | 80 | 140 | 130 |

30 | 1,3 | 105 | 65 | 110 | 90 |

16 | 0,8 | 80 | 55 | 95 | 75 |

6 | 0,5 | 70 | 45 | 55 | 65 |

1 | 0,1 | 45 | 35 | 50 | 30 |

(Измененная редакция, Изм. N 1, 3).

2.2. Для подготовки проб должны применяться:

грохота механические, многодечные или каскадно расположенные:

сократители механические (секторные, желобчатые и т.п.);

сетки с квадратными отверстиями по ГОСТ 2715-75 и ГОСТ 3306-88;

весы лабораторные с погрешностью взвешивания не более 0,1% от массы взвешиваемого материала.

(Измененная редакция, Изм. N 3).

3. ПОДГОТОВКА К ОТБОРУ ПРОБ

3.1. Прежде чем приступить к отбору проб, необходимо:

установить массу партии или производительность потока руды;

определить размер максимального куска руды по п.1.4;

определить вариацию крупности руды по пп.1.5 и 1.6;

определить количество разовых проб по п.1.8;

определить массу точенных проб по пп.1.9-1.11;

определить точки отбора точечных проб по черт.2.

3.2. При отборе проб механическими пробоотборниками необходимо определить количество отсечек для составления одной объединенной пробы, которое должно быть не менее количества точечных проб, выбранного по табл.2.

3.3. При отборе проб из вагонов количество точечных проб, отбираемых из одного вагона, получают делением количества точечных проб, установленного по табл.2, на количество вагонов в партии.

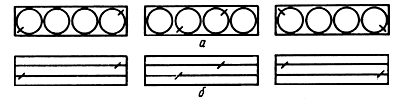

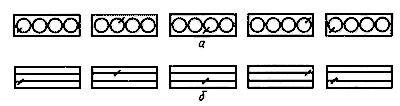

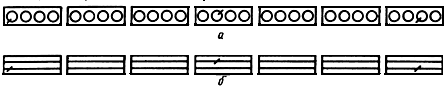

Если количество точечных проб, установленное по табл.2, меньше, количества вагонов в партии, то определяют группу вагонов, от которой отбирают одну пробу. Для этого количество вагонов в партии делят на количество точечных проб. В первой группе вагонов для отбора одной пробы вагон выбирают произвольно, а далее через равные интервалы - один вагон в каждой группе по схеме, изображенной на черт.2.

3.1-3.3. (Измененная редакция. Изм. N 1, 3).

Схема расположения точечных проб в вагонах

При отборе двух точечных проб из вагона

При отборе одной точечной пробы из вагона

При отборе одной точечной пробы из двух вагонов

При отборе одной точечной пробы из трех вагонов

а - конусы; б - ровный слой

Черт.2

3.4. Все механизмы, инструменты и пробоприемные устройства должны быть очищены от загрязнения, проверены и отрегулированы.

4. ОТБОР ПРОБ

4.1. Отбор проб механизированным способом

4.1.1. Отбор проб механическими пробоотборниками производят по ГОСТ 16598-80 в процессе погрузки и разгрузки вагонов, судов, бункеров, формирования штабелей, наполнения или опорожнения бункеров и складов транспортными устройствами непрерывного действия.

Точечные пробы отбирают на перепаде потока руды и с ленты остановленного конвейера.

(Измененная редакция, Изм. N 1).

4.2. Отбор проб ручным способом

4.2.1. Отбор проб ручным способом производят по ГОСТ 16598-80 из вагонов, трюмов судов.

(Измененная редакция, Изм. N 3).

4.3. Отбор проб грейфером по ГОСТ 25498-82.

(Введен дополнительно, Изм. N 1. Измененная редакция, Изм. N 3).

5. ПОДГОТОВКА ПРОБ

5.1. Подготовка проб для определения механической прочности - по ГОСТ 25498-82.

(Измененная редакция, Изм. N 3).

6. УПАКОВКА И МАРКИРОВКА ПРОБ

6.1. Пробы, подготовленные для определения механической прочности, должны быть помещены в емкости и снабжены двумя этикетками, на которых указывают дату отбора и номер пробы.

(Измененная редакция, Изм. N 2).

6.2. Журнал регистрации проб для определения механической прочности должен содержать следующие данные:

наименование и назначение пробы;

наименование руды;

номер или шифр пробы;

наименование предприятия-поставщика;

наименование предприятия-потребителя;

обозначение партии (номер, количество и номера транспортных средств, их грузоподъемность и общая масса партии);

дату отбора и подготовки проб;

фамилии пробоотборщиков и пробораздельщиков;

обозначение настоящего стандарта.

(Измененная редакция, Изм. N 2, 3).

Текст документа сверен по:

М.: Издательство стандартов, 1982

в

текст документа внесены: Изменения N 2, 3,

утвержденные Постановлением

Госстандарта СССР от 09.11.82 N 4192,

от 26.12.90 N 3331