ГОСТ ISO 15585-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

УГОЛЬ КАМЕННЫЙ

Определение индекса спекаемости

Hard coal. Determination of caking index

ОКС 75.160.10*

_______________

* В ИУС 11-2014 ГОСТ ISO 15585-2013 приводится с ОКС 73.040.

- .

Дата введения 2015-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 395 "Кокс и продукты коксохимии", Открытым акционерным обществом "Восточный научно-исследовательский углехимический институт" (ОАО "ВУХИН") на основе собственного аутентичного перевода международного стандарта, указанного в пункте 4

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации по переписке (протокол от 3 декабря 2013 N 62-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Кыргызстан | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 17 декабря 2013 г. N 2297-ст межгосударственный стандарт ГОСТ ISO 15585-2013 в действие в качестве национального стандарта Российской Федерации с 1 января 2015 г.

5 Настоящий стандарт идентичен международному стандарту ISO 15585:2006* Hard coal. Determination of coking index (Уголь каменный. Определение индекса спекаемости)

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан техническим комитетом ISO/TS 27 "Твердое минеральное топливо", подкомитетом SC 5 "Методы анализа"

Официальные экземпляры международных стандартов, на основе которых подготовлен (разработан) настоящий межгосударственный стандарт и на которые даны ссылки, имеются в Федеральном фонде технических регламентов и стандартов (ФГУП "").

Перевод с английского языка (en).

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам приведены в дополнительном приложении ДА.

Степень соответствия - идентичная (ITD).

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на каменные угли и устанавливает метод определения индекса спекаемости.

Данный метод применим для оценки спекающей способности углей с показателем отражения витринита в пределах от 0,6% до 1,8% включ.

2 Нормативные ссылки

Для применения настоящего необходимы следующие ссылочные документы*. Для недатированных ссылок применяют последнее издание ссылочного документа (включая все его изменения) стандарте использованы нормативные ссылки на следующие международные стандарты**:

_________________

* Таблицу соответствия национальных стандартов международным см. по ссылке;

** Текст документа соответствует оригиналу. - .

ISO 562 Hard coal and coke - Determination of volatile matter (Уголь каменный и кокс. Определение выхода летучих веществ)

ISO 589 Hard coal - Determination of total moiature (Каменный уголь. Определение общей влаги)

ISO 1171 Solid mineral fuels - Determination of ash (Твердые минеральные топлива. Определение зольности)

3 Термины и определения

3.1 индекс спекаемости (coking index): Критерий оценки прочности связей между частицами угля или между частицами угля и инертного материала после нагревания до 850 °С.

4 Сущность метода

Навеску приготовленной пробы угля определенной крупности и эталонный антрацит смешивают в установленных пропорциях и полученную смесь быстро нагревают.

Кокс, полученный в тигле, испытывают на прочность в барабане при определенных условиях.

Спекающую способность испытуемого образца оценивают по прочности кокса на истирание, т.е. по величине сопротивления измельчению.

5 Реагенты

5.1 Эталонный антрацит характеризуется следующими показателями: массовая доля влаги в воздушно-сухой пробе - менее 2,5%; зольность сухой пробы - менее 4% массовых; выход летучих веществ в расчете на сухое беззольное состояние пробы - менее 8% массовых. Размер частиц в пределах от 0,1 до 0,2 мм, массовая доля класса менее 0,1 мм не должна превышать 6%, а класса более 0,2 мм - 4%.

Примечание - В приложениях А и В приведена информация о получении, приготовлении и испытании эталонного антрацита.

6 Аппаратура

6.1 Весы с пределом допускаемой погрешности 0,01 г.

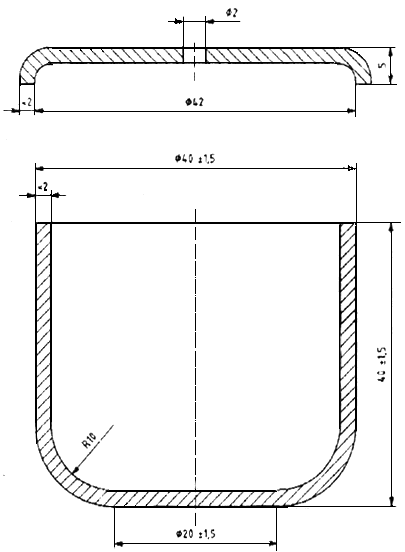

6.2 Тигель фарфоровый со следующими размерами (см. рисунок 1):

a) наружный диаметр верхней части тигля (40±1,5) мм;

b) внутренний диаметр дна тигля (20±1,5) мм;

c) наружная высота (40±1,5) мм;

d) толщина стенки менее 2 мм.

6.3 Крышка фарфоровая толщиной от 1,5 до 2,0 мм, с отверстием в центре диаметром 2 мм (см. рисунок 1).

Рисунок 1 - Тигель и крышка

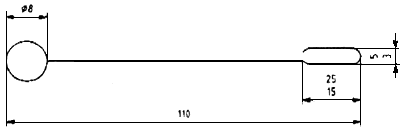

6.4 Мешалка из металлической проволоки диаметром от 1,0 до 1,5 мм, с петлей диаметром 8 мм на одном конце (см. рисунок 2).

Рисунок 2 - Мешалка

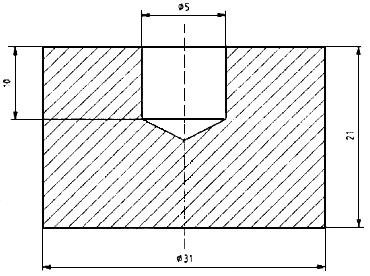

6.5 Груз из жаростойкой стали, например из нихромовой стали, массой 110-115 г (см. рисунок 3).

_______________

Нихром приведен в качестве примера подходящего материала. Эта информация дана для удобства пользования настоящим стандартом и не является рекламой.

Рисунок 3 - Жаростойкий груз

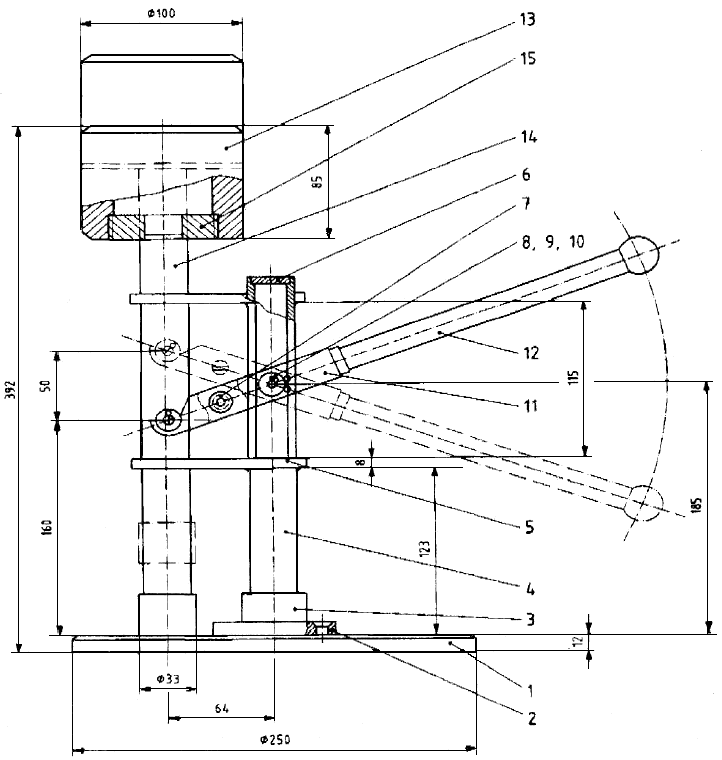

6.6 Пресс для уплотнения смеси угля и эталонного антрацита с помощью груза массой 6 кг (см. рисунок 4).

1 - основание; 2 - болт; 3 - пята; 4 - стальная труба; 5 - соединительная пластина; 6 - заглушка; 7 - запасная ось; 8 - малая ось; 9 - шайба; 10 - шплинт; 11 - несущий рычаг; 12 - рукоятка; 13 - груз пресса; 14 - облегченный вертикальный вал; 15 - вставка

Рисунок 4 - Пресс, используемый для сжатия смеси антрацита и испытуемого угля

6.7 Электрическая печь с зоной равномерного нагрева, с терморегулятором для контроля и поддержания температуры в этой зоне (850±10) °С.

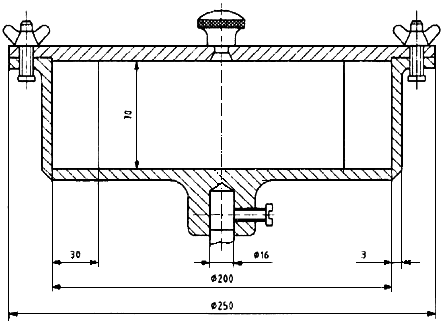

6.8 Барабан с крышкой, приводным валом, редуктором и электродвигателем для проведения испытания кокса на истираемость.

Барабан (см. рисунок 5) имеет внутренний диаметр 200 мм, высоту 70 мм, изготовлен из листовой стали толщиной 3 мм. К внутренним стенкам приварены две симметрично расположенные полосы из листовой стали длиной 70 мм, шириной 30 мм и толщиной 2 мм. Барабан закрывают крышкой с уплотнительной фетровой или резиновой прокладкой и прикручивают двумя гайками-барашками. Барабан вращается на горизонтальном валу со скоростью (50±2) мин.

Рисунок 5 - Барабан для испытания на истираемость

6.9 Лабораторное сито, изготовленное из тонкого латунного листа или листа из нержавеющей стали, с круглыми отверстиями диаметром 1 мм.

6.10 Секундомер.

6.11 Кисточка.

6.12 Длинные щипцы или прут, пригодные для извлечения груза.

7 Проба угля

7.1 Измельчают пробу воздушно-сухого угля до прохождения через сито с квадратными отверстиями размером 0,2 мм. Измельчение проводят осторожно, чтобы избежать образования чрезмерного количества частиц размером менее 0,1 мм. Выход класса 0,1-0,2 мм должен составлять 20%-40% массы пробы.

7.2 Пробу, подготовленную для испытания, хранят в тщательно закрытой емкости. Время между подготовкой пробы и проведением испытания не должно превышать одну неделю.

8 Проведение испытания

Для каждой пробы угля необходимо проводить параллельные определения. Эти определения не следует выполнять одновременно. Для удобства работы нагрев второго тигля в печи можно проводить вместе с первым.

Чистый и сухой тигель взвешивают (см. 6.2), помещают в него 1,00 г угля и 5,00 г эталонного антрацита (см. 5.1). Взвешивания проводят с пределом допускаемой погрешности 0,01 г. Содержимое тигля тщательно перемешивают мешалкой (см. 6.4) в течение 2 мин, выравнивают поверхность и помещают на нее стальной груз (см. 6.5). Смесь прессуют в течение не менее 30 с с помощью груза массой 6 кг. Вынимают тигель из-под пресса (см. 6.6) и закрывают его крышкой (см. 6.3), оставляя стальной груз в тигле.

Поднимают температуру в печи (см. 6.7) до (850±10) °С и помещают в нее тигель. Проверяют температуру на поде печи около тигля и убеждаются, что температура в печи достигла снова (850±10) °С не более чем через 6 мин после внесения тигля в печь. Общая продолжительность нагрева тигля в печи 15 мин. Тигель вынимают из печи и помещают на термостойкую пластину на 45 мин для охлаждения.

После охлаждения вынимают груз из тигля, используя щипцы или прут (см. 6.12). Сметают кисточкой (см. 6.11) в тигель прилипшие к грузу частицы кокса и взвешивают тигель с содержимым с пределом допускаемой погрешности 0,01 г.

Содержимое тигля переносят в барабан (см. 6.8) и закрывают крышку. Включают секундомер (см. 6.10) и вращают барабан в течение 5 мин со скоростью (50±2) мин. Извлекают кокс из барабана и просеивают его через сито с круглыми отверстиями диаметром 1 мм (см. 6.9).

Оставшийся на сите кокс переносят в тигель и снова взвешивают. Содержимое тигля возвращают в барабан и повторяют процедуру истирания, просеивания и взвешивания надрешетного продукта точно так, как описано выше. Второе испытание на истирание проводят в тех же условиях, просеивают и взвешивают конечный надрешетный продукт. Все взвешивания проводят с пределом допускаемой погрешности 0,01 г.

9 Обработка результатов

Индекс спекаемости рассчитывают по формуле

![]() , (1)

, (1)

где - общая масса кокса в тигле после нагревания, г;

- масса кокса, оставшегося на сите после первого испытания на истираемость в барабане, г;

- масса кокса, оставшегося на сите после второго испытания на истираемость в барабане, г.

Результат каждого определения вычисляют до десятых долей.

Результат испытания пробы рассчитывают как среднеарифметическое результатов параллельных определений, округленное до целого числа.

Если результаты параллельных определений различаются больше, чем на величину повторяемости, приведенную в таблице 1, то эти результаты отбрасывают, а испытание полностью повторяют.

10 Дополнительное испытание

Если значение индекса спекаемости , полученное в соответствии с разделом 8, составляет величину менее 18, то дальнейшие испытания проводят при соотношении массы испытуемой пробы угля и эталонного антрацита 3:3, т.е. смесь готовят из 3 г угля и 3 г эталонного антрацита. Остальная процедура испытаний остается такой же, как в разделе 8.

Индекс спекаемости рассчитывают по формуле

![]() . (2)

. (2)

11 Прецизионность метода

11.1 Повторяемость

Результаты двух параллельных испытаний, полученные в разное время в одной лаборатории одним исполнителем с использованием одной и той же аппаратуры из одной и той же аналитической пробы, не должны отличаться более чем на значения, приведенные в таблице 1.

Таблица 1 - Максимально допускаемые расхождения между результатами испытаний

Индекс спекаемости | В одной лаборатории (повторяемость) | В разных лабораториях (воспроизводимость) |

| 3 | 4 |

<18 | 1 | 2 |

11.2 Воспроизводимость

Средние значения результатов параллельных определений, полученные в каждой из двух лабораторий на представительных частях одной и той же пробы на последней стадии ее приготовления, не должны отличаться более чем на значения, приведенные в таблице 1.

12 Протокол испытаний

Протокол испытаний должен содержать следующие сведения:

a) идентификация пробы;

b) ссылка на настоящий стандарт;

c) результаты, представляющие собой среднеарифметические значения результатов параллельных испытаний, выраженные в целых числах.

Приложение А

(справочное)

Получение и приготовление эталонного антрацита для определения индекса спекаемости

А.1 Источник эталонного антрацита

Рядовой антрацит двух пластов месторождения Ruqigou (Китай) предназначен для приготовления эталонного антрацита.

Для приготовления эталонного антрацита можно использовать любой антрацит, который соответствует требованиям, приведенным в 5.1 и в приложении В.

А.2 Приготовление эталонного антрацита

При приготовлении эталонного антрацита следует придерживаться подробно описанной процедуры, включая: выборку породы, сланца и других загрязнений из рядового антрацита, высушивание и дробление в соответствующей дробилке, а также просеивание через соответствующее сито.

А.3 Проверка качества эталонного антрацита

Регулярная проверка качества приготовленного эталонного антрацита состоит в контроле влажности, зольности и выхода летучих веществ no ISO 589, ISO 1171, ISO 562 соответственно; в проведении ситового анализа и контроле за выходом подрешетного продукта, а также в сравнении с предыдущим эталонным антрацитом путем сопоставления индексов спекаемости соответствующих каменных углей.

Эталонный антрацит, приготовленный для коммерческих целей, должен быть снабжен сопроводительным документом, в котором указывают пределы значений показателей зольности, выхода летучих веществ, выход подрешетного продукта и номер партии.

Приложение В

(справочное)

Испытание качества эталонного антрацита, применяемого для определения индекса спекаемости

В.1 Образец эталонного антрацита

Эталонный антрацит следует обновлять каждые три года.

В.1.1 Метод приготовления

Четыре образца антрацита приготовляют в соответствии с приложением А. Масса каждого образца должна составлять 4 кг. Каждый образец делят на две равные части, одну из которых используют как пробу для испытаний, а другую сохраняют в лаборатории, занимающейся приготовлением эталонного антрацита.

В.1.2 Анализ проб, предназначенных для испытаний

В пробах эталонного антрацита должны быть определены следующие показатели качества:

a) индекс спекаемости соответствующих каменных углей;

b) влажность, зольность и выход летучих веществ в соответствии с требованиями, изложенными в 5.1;

c) пределы крупности зерен в соответствии с требованиями, изложенными в 5.1.

В.1.3 Схема испытания

Каждую пробу эталонного антрацита используют для определения индекса спекаемости восьми образцов каменных углей, индекс спекаемости которых должен находиться в пределах от 20 до 90 с интервалом около 10. Определение индекса спекаемости каждого из образцов каменного угля повторяют шесть раз.

Средние значения индекса спекаемости каждого из восьми образцов каменных углей сравнивают с результатами испытаний тех же углей с использованием предыдущего эталонного антрацита с помощью статистического анализа, основанного на критерии Стьюдента () и Grubbs-тестах. При этом не должно наблюдаться существенных расхождений.

В.1.4 Выбор нового эталонного антрацита

Средние значения индекса спекаемости , полученные с использованием нового эталонного антрацита, сравнивают с результатами, полученными с помощью предыдущего эталонного антрацита; не менее двух из четырех результатов, полученных с применением нового эталонного антрацита, должны соответствовать указанным выше требованиям, иначе все пробы следует отбросить. Пробы, прошедшие испытание, смешивают и используют в качестве нового эталонного антрацита.

Если при первом обновлении эталонного антрацита величины получаются ниже (в пределах допускаемых расхождений), чем при использовании предыдущего антрацита, то при следующем обновлении следует подобрать эталонный антрацит, при использовании которого получаются более высокие значения

, чем с предыдущим антрацитом. Это позволит избежать систематического уменьшения или увеличения величины

при последующих обновлениях эталонного антрацита.

В.1.5 Хранение эталонного антрацита

Эталонный антрацит делят на порции приблизительно по 200 г и хранят в сухом, прохладном и темном месте.

В.2 Эталонный антрацит как продукт для коммерческого использования

Каждые 200 кг эталонного антрацита составляют одну партию.

В.2.1 Приготовление пробы для испытаний методом выборки

Партию делят на 100 порций массой приблизительно 2 кг. От каждой порции отбирают методом выборки пять точечных проб с помощью длинного совка. Точечные пробы от одной порции смешивают в объединенную пробу, масса которой должна составлять приблизительно 150 г. От партии эталонного антрацита получают 100 объединенных проб, их смешивают и сокращают до получения пробы массой приблизительно 1 кг. Эту пробу называют пробой для испытаний.

В.2.2 Анализ проб, предназначенных для испытаний

В пробах эталонного антрацита для испытаний должны быть определены следующие показатели качества:

а) индекс спекаемости соответствующих каменных углей;

b) значения массовых долей влаги, зольности и выхода летучих веществ должны находиться в следующих пределах:

![]() 1,5%-2,5%;

1,5%-2,5%;

![]() 1,5%-4,0%;

1,5%-4,0%;

![]() 6,5%-8,0%;

6,5%-8,0%;

c) пределы крупности зерен в соответствии с требованиями, изложенными в 5.1.

В.2.3 Схема испытания

Определение индекса спекаемости каждого каменного угля повторяют шесть раз, при этом используют эталонный антрацит, приготовленный для коммерческих целей, и предыдущий эталонный антрацит.

Рассчитывают средние значения индекса спекаемости для четырех проб углей, причем индекс спекаемости определяют, используя испытуемый и предыдущий эталонные антрациты. При этом не должно наблюдаться существенных расхождений.

Сравнение результатов определения индекса спекаемости, полученных с разными эталонными антрацитами, проводят с помощью статистического анализа с применением -теста. Допускаемое расхождение может составлять от 2,5 до 3,0

, где

- величина совокупного стандартного отклонения.

В.2.4 Хранение эталонного антрацита для испытаний

Эталонный антрацит для испытаний хранят в сухом, прохладном, темном помещении в течение трех лет (считая с даты проведения испытаний и составления сопроводительного документа, в котором указаны пределы значений показателей качества).

Приложение ДА

(справочное)

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам

Таблица ДА 1

Обозначение и наименование международного стандарта | Степень соответствия | Обозначение и наименование межгосударственного стандарта |

ISO 562 Уголь каменный и кокс. Определение летучих веществ | IDT | ГОСТ ISO 562-2012* Уголь каменный и кокс. Определение выхода летучих веществ |

ИСО 589:2003 Уголь каменный. Определение общей влаги | IDT | ГОСТ ISO 589-2012** Каменный уголь. Определение общей влаги |

ИСО 1171:1997 Твердое минеральное топливо - Определение золы | IDT | ГОСТ ISO 1171-2012*** Твердые минеральные топлива. Определение зольности |

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия: | ||

_______________

На территории Российской Федерации действуют:

* ГОСТ 6382-2001 (ИСО 562-98, ИСО 5071-1-97) "Топливо твердое минеральное. Методы определения выхода летучих веществ":

** ГОСТ 11022-95 (ИСО 589-97) "Топливо твердое минеральное. Методы определения зольности";

*** ГОСТ Р 52911-2008 (ИСО 589:2003, ИСО 5068-1:2007) "Топливо твердое минеральное. Методы определения общей влаги".

______________________________________________________________

УДК 662.6:543.812:006.354 ОКС 75.160.10

Ключевые слова: каменный уголь, эталонный антрацит, индекс спекаемости, массовая доля влаги, зольность, выход летучих веществ

_______________________________________________________________

Электронный текст документа

и сверен по:

, 2014