ГОСТ 31523-2012

(EN 453:2000)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Машины и оборудование для пищевой промышленности

МАШИНЫ ТЕСТОМЕСИЛЬНЫЕ

Технические условия

Food processing machinery. Dough mixers. Specifications

МКС 67.260

Дата введения 2014-01-01

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 24 мая 2012 г. N 41)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Грузия | GE | Грузстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Кыргызстан | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Российская Федерация | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркменистан | TM | Главгосслужба "Туркменстандартлары" |

Узбекистан | UZ | Узстандарт |

Украина | UA | Госпотребстандарт Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 20 ноября 2012 г. N 952-ст межгосударственный стандарт ГОСТ 31523-2012 (EN 453:2000) введен в действие в качестве национального стандарта Российской Федерации с 1 января 2014 г.

5 Настоящий стандарт модифицирован по отношению к европейскому региональному стандарту EN 453:2000* Food processing machinery - Dough mixers - Safety and hygiene requirements (Оборудование для пищевой промышленности. Тестомесильные машины. Требования по безопасности и гигиене).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Текст измененных положений, элементов выделен в стандарте курсивом* или заключен в рамку.

________________

* В бумажном оригинале обозначения и номера стандартов и нормативных документов в разделах "Предисловие", "Введение", таблице ДГ.1 приложения ДГ, а также в рамках приводятся обычным шрифтом, остальные по тексту документа выделены курсивом. - .

Ссылки на международные стандарты, которые приняты в качестве межгосударственных стандартов, заменены в разделе "Нормативные ссылки" и тексте стандарта ссылками на соответствующие идентичные и модифицированные межгосударственные стандарты.

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам приведены в дополнительном приложении ДГ.

Сравнение структуры европейского регионального стандарта со структурой настоящего стандарта приведено в приложении ДД.

Перевод с английского языка (en).

Степень соответствия - модифицированная (MOD)

Стандарт подготовлен на основе применения ГОСТ Р 53478-2009 (EN 453:2000)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемом информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

По сравнению с примененным стандартом EN 453:2000 в текст настоящего стандарта внесены следующие изменения:

- введены дополнительные по отношению к EN 453:2000 разделы, отражающие потребность национальной экономики:

типоразмерный ряд тестомесильных машин;

технические требования к конструкции, материалам и комплектующим изделиям, электрооборудованию, снижению уровня вибрации, упаковке, транспортированию, хранению, монтажу, условиям эксплуатации оборудования, обеспечению охраны окружающей среды, правила приемки, методы контроля;

- стандарт дополнен приложениями ДВ, ДГ, ДД;

- из примененного стандарта EN 453:2000 не включены в межгосударственный стандарт:

требования по электромагнитной совместимости, которые являются преждевременными и их нецелесообразно применять из-за минимального риска,

приложение С (нормативное) "Система правил анализа шума. Второй класс точности", поскольку в национальном стандарте применены правила анализа шума и методы измерения звукового давления, изложенные в ГОСТ 12.1.003-83, ГОСТ 12.1.050-86,

приложение ZA "Условия настоящего Европейского стандарта, касающиеся основных требований и других положений Директив ЕС", действующее только на территории стран-членов Европейского Союза.

Вместо приложений С (нормативное) и ZA (информативное) включены с идентичным содержанием приложения ДА и ДБ, которые являются справочными.

1 Область применения

Настоящий стандарт устанавливает требования к конструкции, монтажу, транспортированию, эксплуатации, безопасности и гигиене при конструировании и производстве тестомесильных машин с вместимостью вращающейся дежой до 0,6 м (далее - машины).

Настоящий стандарт распространяется на машины со съемными (подкатными) и несъемными дежами, предназначенные для замеса опары и теста при производстве хлебобулочных и кондитерских изделий.

Машины используют для обработки различных ингредиентов, в том числе муки, сахара, жира, соли, воды и других компонентов, при промышленном производстве хлебобулочных и кондитерских изделий.

Риски, связанные с использованием этих машин в других отраслях промышленности, в настоящем стандарте не рассматриваются.

Настоящий стандарт не распространяется на следующие машины:

- планетарные смесители;

- машины с непрерывной подачей ингредиентов;

- смесители со стационарной вертикальной дежей;

- опытные и испытуемые машины в процессе разработки;

- бытовую технику;

- устройства с автоматической загрузкой и разгрузкой.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*: _______________ * Таблицу соответствия национальных стандартов международным см. по ссылке. - . ГОСТ 15.001-88* Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки на производство |

________________ * На территории Российской Федерации документ не действует. Действует ГОСТ Р 15.201-2000, здесь и далее по тексту. - . |

ГОСТ 31277-2002 Шум машин. Определение уровня звуковой мощности источников шума по |

звуковому давлению. Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью |

ГОСТ МЭК 60204-1-2002* Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования |

________________ * Вероятно ошибка оригинала. Следует читать: ГОСТ Р МЭК 60204-1-2007, здесь и далее по тексту. - . |

ГОСТ 9.032-74 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения ГОСТ 9.104-79 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы условий эксплуатации ГОСТ 9.301-86 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования ГОСТ 9.303-84 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования к выбору |

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны ГОСТ 12.1.012-2004 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования ГОСТ 12.1.019-79* Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты |

________________ * На территории Российской Федерации документ не действует. Действует ГОСТ Р 12.1.019-2009, здесь и далее по тексту. - . |

ГОСТ 12.1.030-81 Система стандартов безопасности труда. Электробезопасность. Защитное заземление, зануление ГОСТ 12.1.050-86 Система стандартов безопасности труда. Методы измерения шума на рабочих местах ГОСТ 12.2.007.0-75 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности |

ГОСТ 12.2.124-2013 Система стандартов безопасности труда. Оборудование продовольственное. Общие требования безопасности |

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения |

ГОСТ 17.2.3.01-86 Охрана природы. Атмосфера. Правила контроля качества воздуха населенных пунктов |

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями |

ГОСТ 27.410-87* Надежность в технике. Методы контроля показателей надежности и планы контрольных испытаний на надежность |

________________ * На территории Российской Федерации документ не действует. Действует ГОСТ Р 27.403-2009, здесь и далее по тексту. - . |

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики |

ГОСТ 3242-79 Соединения сварные. Методы контроля качества |

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки |

ГОСТ 6465-74 Эмали ПФ-115. Технические условия |

________________ * Вероятно ошибка оригинала. Следует читать: ГОСТ 6465-76. - . |

ГОСТ 12969-67 Таблички для машин и приборов. Технические требования |

ГОСТ 12971-67 Таблички прямоугольные для машин и приборов. Размеры |

ГОСТ 14254-96 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками (код IP) |

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды ГОСТ 18335-83 Эмаль НЦ-184. Технические условия ГОСТ 21130-75 Изделия электротехнические. Зажимы заземляющие и знаки заземления. Конструкция и размеры ГОСТ 21786-76 Система "человек-машина". Сигнализаторы звуковые неречевых сообщений. Общие эргономические требования ГОСТ 21829-76 Система "человек-машина". Кодирование зрительной информации. Общие эргономические требования ГОСТ 22613-77 Система "человек-машина". Выключатели и переключатели поворотные. Общие эргономические требования ГОСТ 22614-77 Система "человек-машина". Выключатели и переключатели клавишные и кнопочные. Общие эргономические требования |

ГОСТ 22615-77 Система "человек-машина". Выключатели и переключатели типа "тумблер". Общие эргономические требования ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования ГОСТ 23706-93 Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 6. Особые требования к омметрам (приборам для измерения полного сопротивления) и приборам для измерения активной проводимости ГОСТ 24643-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения ГОСТ 26582-85 Машины и оборудование продовольственные. Общие технические условия ГОСТ 27962-88 Оборудование технологическое для мукомольных предприятий. Общие технические условия ГОСТ 31319-2006 (EN 14253:2003) Вибрация. Измерение общей вибрации и оценка ее воздействия на человека. Требования к проведению измерений на рабочих местах Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю "Национальные стандарты", составленному по состоянию на 1 января текущего года, и по соответствующим выпускам информационного указателя за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку. |

3 Термины и определения В настоящем стандарте применены следующие термины с соответствующими определениями: 3.1 время восстановления: Время, за которое осуществляют ремонт или замену деталей и сборочных единиц, из-за которых произошел отказ. 3.2 дежа (вращающаяся дежа): Автономная часть тестомесильной машины в виде емкости, в которую в автономном состоянии или непосредственно находящейся в машине, засыпают муку и ингредиенты, необходимые для получения теста. При вращении дежи от привода машины происходит замешивание теста. 3.3 легкоочищаемые поверхности: Поверхности, с которых удаление загрязнений обеспечивается простой промывкой (например, вручную с применением губки). 3.4 потеря устойчивости: Аварийная ситуация, при которой угол наклона наклоняющейся дежи превышает предусмотренный конструкторской документацией, при этом возникает риск опрокидывания. Свободно стоящие машины без колес должны быть устойчивыми при угле наклона к горизонтальной поверхности 10° в любом нежелательном направлении. |

3.5 объединенные поверхности: Поверхности, в зазорах между которыми частицы продукта не застревают, что затрудняло бы их удаление и обусловливало опасность загрязнения. 3.6 опасная зона: Зона внутри машины и/или вокруг нее, в которой человек подвергается риску получения травм или нанесения другого вреда здоровью. 3.7 пространство между дежой и станиной: Расстояние между вращающейся дежой и фиксированными деталями машины. 3.8 передвижные блокирующие защитные устройства: Средства защиты, имеющие возможность свободного движения на максимальное расстояние от валов, действующие как ловушка при попытке оператора проникнуть через защиту. 3.9 сопряженные поверхности: Поверхности, разделенные расстоянием, не более 0,5 мм. 3.10 стационарная защита: Непередвижное средство защиты от опасностей с размерами, установленными настоящим стандартом. 3.11 устойчивость: Способность машины не опрокидываться при наклоне, установленном конструкторской документацией. Примечание - Термины, перечисленные в 3.1-3.11 включены дополнительно, поскольку они применены по тексту настоящего стандарта и EN 453:2000. |

4 Устройство и принцип действия*

_________________

* Наименование раздела 4 в бумажном оригинале выделено курсивом. - .

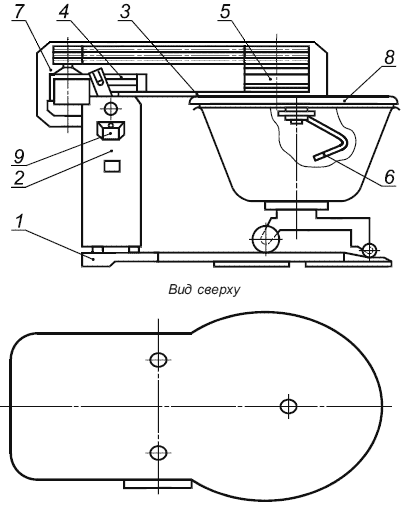

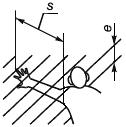

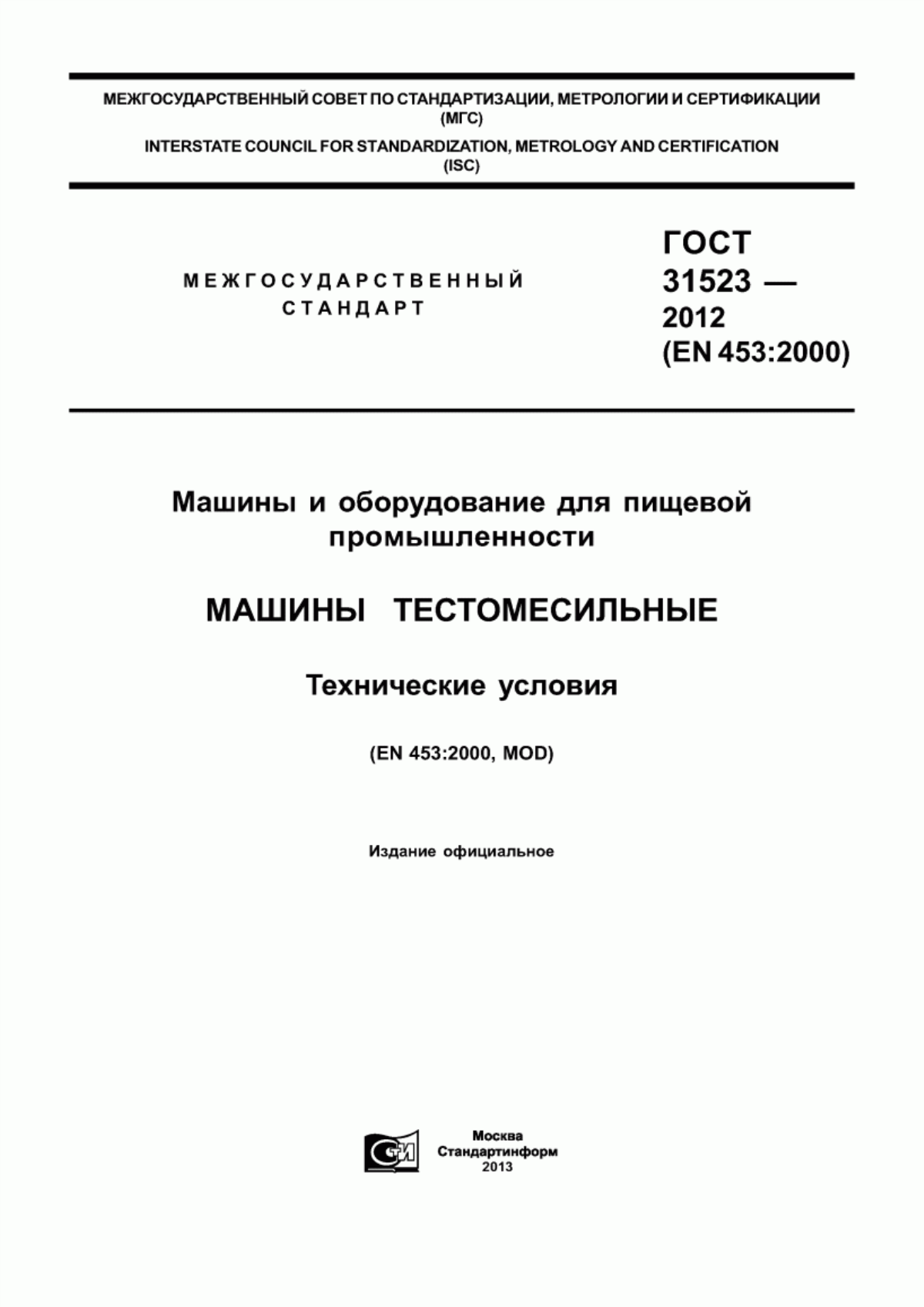

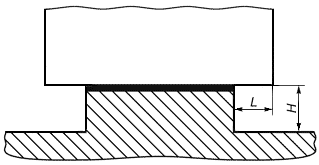

Машины состоят из следующих основных частей (см. рисунок 1):

- станины, поддерживающей или содержащей приводной механизм и управляющие устройства;

- съемных или наклоняемых дежей для смешения ингредиентов, которые приводятся во вращение либо механическим способом, либо за счет воздействия на тесто месильного органа;

- одного или более месильных органов на вертикальной или наклонной фиксированной оси или двух специальных лопастей, замешивающих тесто. Эти устройства могут подниматься для обеспечения возможности удаления дежи или продукта.

1 - основание; 2 - станина; 3 - рама; 4 - механизм подъема рамы; 5 - привод месильного органа; 6 - месильный орган; 7 - ограждение; 8 - крышка; 9 - пульт управления

Рисунок 1 - Схема общего вида тестомесильной машины

Обычное исполнение машин предусматривает загрузку различных ингредиентов, обработку с помощью месильного органа, разгрузку и очистку машины.

Операции, как правило, осуществляют циклами различной продолжительности. Ручные операции применяют для отбора проб, выскабливания дежи и добавления ингредиентов.

5 Технические требования

5.1 Требования к конструкции 5.1.1 Машины должны соответствовать требованиям настоящего стандарта и ГОСТ 27962. Основные технические характеристики машин приведены в приложении ДВ. 5.1.2 При проектировании и изготовлении машин следует руководствоваться ГОСТ 15.001. 5.1.3 Конструкцией машин должна быть предусмотрена возможность замешивания теста влажностью от 35% до 54% в соответствии с установленными технологическими режимами таким образом, чтобы качество хлебобулочных изделий, приготовленных из замешенного в этом оборудовании теста, соответствовало требованиям ГОСТ 5667 и ГОСТ 26987. |

5.1.4 Не допускается выброс из бункера теста при его замешивании и исходных продуктов, используемых для его приготовления. 5.1.5 Не допускается попадание смазочных материалов с вала месильного органа в замешиваемое тесто. 5.1.6 Конструкцией машин должна быть предусмотрена возможность доступа для осмотра, ремонта, санитарной обработки узлов и деталей. 5.1.7 Рама с месильным органом машины должна автоматически останавливаться при опускании в рабочем горизонтальном положении, а при подъеме - в положении, обеспечивающем беспрепятственную установку и откатку дежи. 5.1.8 Машины допускается изготовлять со следующими системами управления технологическим процессом замешивания теста: - с оснащением необходимыми измерительными приборами для контроля технологического процесса, а также звуковой и световой сигнализаций, отвечающих требованиям ГОСТ 21829; - с системой автоматического управления технологическим процессом на базе микропроцессорной техники для машин с вместимостью дежи от 0,13 до 0,5 м |

5.1.9 Типы и конструктивные элементы сварных швов - по ГОСТ 14771. В сварных швах не допускаются: трещины, прожоги, непровары, поры, расположенные в виде цепочки или сплошной сетки, скопление газовых пор и шлаковых включений. 5.1.10 Детали, поступившие на сборку, не должны иметь загрязнений, окалины, ржавчины. Посадочные поверхности и профили резьбовых соединений в механически обработанных деталях и сборочных единицах должны быть без заусенцев и механических повреждений, а также иметь допуски формы и расположения поверхности в соответствии с требованиями настоящего стандарта и ГОСТ 24643 и шероховатости поверхностей в соответствии с требованиями настоящего стандарта и ГОСТ 2789. 5.1.11 Машины следует оснащать микропереключателем, который отключает вращение месильных валов при открывании крышки бункера. На пульте управления должна быть установлена световая индикация включения напряжения питания. 5.1.12 Конструкцией машин должны быть предусмотрены устройства для закрепления дежи на основании. 5.1.13 Крышка дежи должна быть сблокирована с пусковым устройством привода месильного органа, предотвращающим пуск машины при снятой или неплотно закрытой крышке. 5.1.14 Машины изготовляют в климатическом исполнении УХЛ категории размещения 4 по ГОСТ 15150 и эксплуатируют в помещениях при температуре окружающей среды от 15 °С до 40 °С при относительной влажности воздуха (60±20)%. Машины в упаковке должны быть устойчивыми к воздействиям климатических факторов в районах с умеренным и холодным климатом - по условиям хранения 5 по ГОСТ 15150, при транспортировании без нарушения работоспособности при средних условиях С в части воздействия механических факторов по ГОСТ 23170. |

5.2 Требования к материалам и комплектующим изделиям 5.2.1 Для изготовления узлов и деталей, поверхности которых контактируют с пищевыми средами, следует использовать коррозионно-стойкие к химическим воздействиям стали и сплавы по ГОСТ 5632 и другие материалы, разрешенные для применения Федеральным органом исполнительной власти, осуществляющим функции надзора в сфере защиты прав потребителей и благополучия человека. 5.2.2 Наружные поверхности допускается изготовлять из материалов с лакокрасочными покрытиями, обеспечивающими современный декоративный внешний вид машины и его коррозионную стойкость при эксплуатации и хранении. Лакокрасочные покрытия деталей должны соответствовать ГОСТ 9.032 и ГОСТ 9.104. Покрытие допускается выполнять эмалью по ГОСТ 6465 и ГОСТ 18335 светлых тонов. Металлические и неметаллические неорганические покрытия должны соответствовать ГОСТ 9.301 и ГОСТ 9.303. 5.3 Требования к электрооборудованию Электрооборудование и электротехнические изделия должны соответствовать требованиям настоящего стандарта, ГОСТ МЭК 60204-1 (раздел 14). 5.4 Требования к упаковке 5.4.1 Машины должны быть упакованы согласно упаковочной ведомости и уложены в транспортную упаковку, изготовленную на предприятии-изготовителе. Категория упаковки КУ-1 по ГОСТ 23170 и ГОСТ 23706. 5.4.2 Заводская упаковка должна обеспечивать сохранность машин в течение срока хранения не менее 12 мес со дня изготовления. Эксплуатационную и товарно-сопроводительную документацию, прилагаемые к машине, упаковывают в пакет из полиэтиленовой пленки толщиной от 0,07 до 0,1 мм. |

5.5 Требования к транспортированию и хранению 5.5.1 При транспортировании и хранении машин следует руководствоваться настоящим стандартом и ГОСТ 12.2.124. 5.5.2 Машины в упаковке, соответствующей требованиям 5.4, допускается транспортировать железнодорожным, автомобильным и речным транспортом, при этом следует соблюдать правила перевозки грузов, установленные Федеральным органом исполнительной власти, осуществляющим функции, связанные с работой транспорта. Погрузка, транспортирование и хранение должны соответствовать требованиям к перевозкам. 5.5.3 Машины следует хранить в складских помещениях или под навесом в упакованном виде. Условия хранения - по ГОСТ 15150. Условия транспортирования и хранения в части воздействия механических факторов - по ГОСТ 23170 для средних С условий транспортирования. 5.6 Требования к монтажу Проведение монтажных работ - по ГОСТ 12.2.124. Подробная информация должна быть приведена в инструкции по монтажу и техническому обслуживанию. |

5.7 Требования к обеспечению безопасности окружающей среды Должны быть предусмотрены меры по охране окружающей среды в соответствии с ГОСТ 17.2.3.01, ГОСТ 17.2.3.02, в частности по предотвращению попадания в окружающую атмосферу аэрозолей мучной пыли. Примечание - Раздел 5 введен дополнительно в интересах национальной экономики с целью применения единых правил установления требований к продукции (включая обеспечение потребительских свойств и параметров безопасности на уровне современных требований) и связанных с ними процессов проектирования, производства, монтажа, хранения, перевозки на всех стадиях жизненного цикла оборудования, действующих на территории государства, принявшего стандарт.* _______________ * На территории Российской Федерации см. статью 3 Федерального закона от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании". Требования по охране окружающей среды введены из-за образования при эксплуатации тестомесильных машин вредных для окружающей среды аэрозолей мучной пыли, в связи с чем при проектировании следует применять защитные меры для минимизации выброса пыли. |

6 Перечень опасностей

Раздел содержит перечень опасностей, идентифицированных при оценке рисков как специфичные и существенные для машин, которые требуют принятия мер для снижения рисков.

Значительная часть опасностей, учитываемая настоящим стандартом, относится к механическим, электрическим, эргономическим, а также к тем, которые обусловлены шумом, вдыханием мучной пыли и ухудшением гигиенических условий.

6.1 Механические опасности

Существенными механическими опасностями являются:

- опасность разрушения;

- опасность срезания месильных органов;

- опасность засорения;

- опасность повреждения;

- опасность снижения устойчивости.

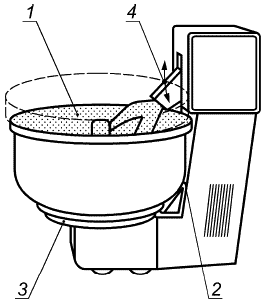

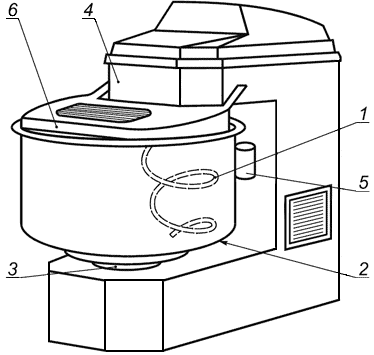

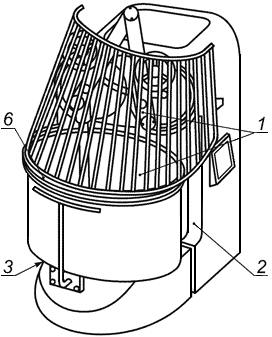

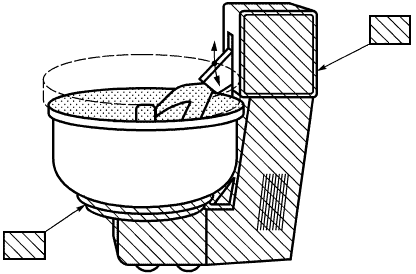

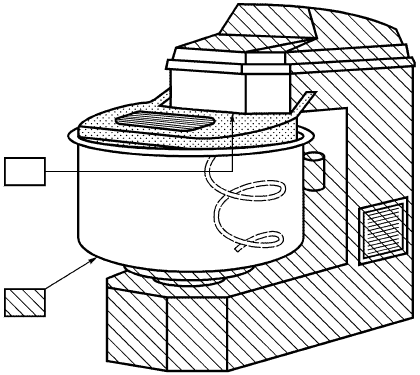

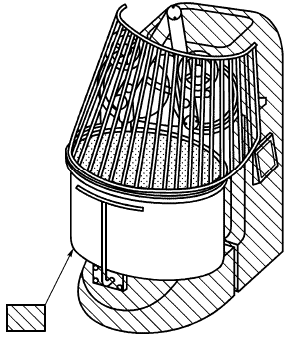

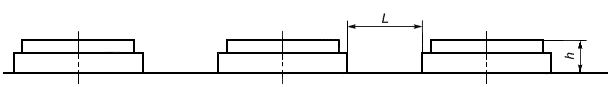

Примеры, показанные на рисунках 2-4, иллюстрируют шесть опасных зон, связанных с указанными видами опасностей:

зона 1 - объем, перекрываемый при движении месильных органов - опасность разрушения, срезания месильных органов, засорения или повреждения;

зона 2 - пространство между дежой и станиной - опасность засорения;

зона 3 - механизм перемещения дежи - опасность засорения или опасность срезания месильных органов в случае наклона дежи;

зона 4 - механизм движения замешивающего органа, механизм позиционирования и регулирования - опасность срезания месильных органов, засорения, повреждения или разрушения;

зона 5 - направляющие ролики и дежа - опасность западания роликов или засорения направляющих и/или осей роликов;

зона 6 - силовое защитное устройство дежи - опасность разрушения связи между силовым защитным устройством и дежой.

Рисунок 2 - Опасные зоны 1-4

Рисунок 3 - Опасные зоны 1-6

Рисунок 4 - Опасные зоны 1, 2, 3, 6

6.2 Электрические опасности

Электрические опасности:

- опасность электрического поражения в результате прямого или косвенного контакта с компонентами, находящимися под напряжением;

- опасность внешнего воздействия на электрическое оборудование (например, при промывке водой).

6.3 Опасности, возникающие из-за шума

Особо крупные машины генерируют шумы, которые могут быть причиной повреждения слуха, появления проблем, связанных с речевыми контактами и восприятием акустических сигналов.

6.4 Опасности, связанные с вдыханием пыли

При работе машин оператор подвергается воздействию аэрозолей пыли муки и ингредиентов, которые являются вредными для человеческого организма, вызывая риниты, слезоточивость и профессиональную бронхиальную астму.

6.5 Опасности, связанные с несоблюдением гигиенических требований при конструировании*

_______________

* Слова "с несоблюдением" и "требований" в наименовании пункта 6.5 в бумажном оригинале выделены курсивом. - .

Несоблюдение гигиенических требований может приводить к нежелательным изменениям в тесте и хлебобулочных изделиях и риску вредного физического и/или химического воздействия на здоровье человека, а также микробиологического заражения.

6.6 Опасности, связанные с несоблюдением эргономических принципов при конструировании*

_______________

* Слова "с несоблюдением" в наименовании пункта 6.6 в бумажном оригинале выделены курсивом. - .

В процессе работы, чистки и технического обслуживания оборудования существует риск нанесения вреда или хронического повреждения оператору в результате придания телу неудобного положения.

Перемещение дежи в ходе технологического процесса с нарушением эргономических требований, а также наполнение или разгрузка дежи могут обусловливать риск нанесения вреда здоровью оператора.

7 Требования безопасности и гигиены

7.1 Общие требования Машины должны соответствовать требованиям безопасности, установленным настоящим стандартом, ГОСТ 12.2.124, ГОСТ 26582, ГОСТ 27962. Примечание - Подраздел 7.1 предусматривает обязательное применение при проектировании и производстве требований безопасности как настоящего стандарта, так и других нормативных документов, требования которых не поименованы в настоящем стандарте, но обязательны для оборудования хлебопекарной промышленности. |

7.2 Требования по обеспечению механической безопасности

В данном подразделе сформулированы требования и/или их предельные значения для снижения влияния опасностей, детализированных в разделе 6.

Настоящим стандартом выделены следующие опасные зоны:

7.2.1 Зона 1. Пространство, перекрываемое движением месильных органов

Стандартные условия эксплуатации машин включают в себя отбор проб, определение консистенции или измерение температуры теста. Для выполнения этих операций необходимо остановить машину для предотвращения получения травмы оператором. Для добавления различных ингредиентов следует предусмотреть наличие отверстия на внешней стороне дежи. Стратегия выбора безопасного расстояния между машиной и оператором содержит следующие требования:

7.2.1.1 Для обеспечения защиты оператора следует оснастить машину подвижным защитным устройством, перекрывающим верхнюю часть перемещаемой дежи, с использованием соответствующих элементов управления.

Доступ оператора в опасные зоны с других направлений предотвращается корпусом дежи, находящимся в рабочем положении.

Защитные устройства изготовляют шарнирными или перемещаемыми вверх и вниз в вертикальном направлении. Допускается соединение защитных устройств с механическими фиксаторами положения.

Для минимизации рисков нанесения вреда оператору защитное устройство должно быть размещено, как правило, на корпусе машины.

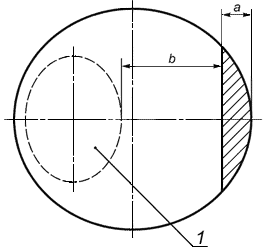

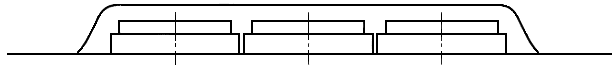

При наличии отверстия (смотрового окна) в крышке дежи, позволяющего оператору наблюдать и добавлять ингредиенты в процессе замеса, оно должно находиться в полностью перекрываемом защитным устройством пространстве, как показано на рисунках 5 и 6.

1 - пространство, перекрываемое месильным органом; - расстояние между внутренним ободом дежи и внутренней частью защитного устройства;

- расстояние по горизонтали между внешней частью защитного устройства и ближайшей точкой опасной зоны, т.е. пространство, перекрываемое движением месильного органа

Рисунок 5 - Размеры защитного устройства

- расстояние между защитным устройством дежи и ободом вращающейся дежи;

- расстояние между верхним ободом дежи и положением внешней кромки защитного устройства, когда блокировочное устройство работает

Рисунок 6 - Размеры защитного устройства

Перекрываемое пространство должно располагаться на стороне дежи, противоположной зоне месильного органа, и иметь размеры, указанные в таблице 1.

Таблица 1 - Размеры защитного устройства

В миллиметрах

|

|

|

|

120 |

|

|

|

|

|

|

|

Если защитное устройство имеет проемы, их размеры должны соответствовать размерам, указанным в таблице 2.

Таблица 2 - Безопасные расстояния

Часть тела | Схематическое изображение | Размер проема | Безопасное расстояние | ||

Щель | Квадрат | Круг | |||

Кончики пальцев |

|

|

|

|

|

От 4 до 6 |

|

|

| ||

Пальцы до запястья или кисть руки |

| От 6 до 8 |

|

|

|

От 8 до 10 |

|

|

| ||

От 10 до 12 |

|

|

| ||

От 12 до 20 |

|

|

| ||

От 20 до 30 |

|

|

| ||

Рука до плечевого сустава |

| От 30 до 40 |

|

|

|

От 40 до 120 |

|

|

| ||

| |||||

7.2.1.2 Для облегчения выгрузки теста из машины с несъемной дежой допускается перемещение месильного органа и дежи при низкой скорости с открытым защитным устройством в режиме ручного управления. Это позволяет оператору поворачивать дежу для разгрузки в различные положения.

7.2.1.3 Время останова

Защитное устройство, приводящее в действие стопор, должно останавливать машину с пустой дежой через 4 с после срабатывания устройства. Если это невозможно, защитное устройство должно быть закрыто или срабатывание его приостановлено с помощью механизма задержки времени или любым другим способом, пока движение машины не прекратится.

В качестве примера механизма задержки времени может быть приведен управляемый вручную электрический вывод для работы с ограничивающим выключателем. Время, проходящее между включением ограничивающего выключателя и срабатыванием защиты, должно быть больше времени, требующегося для остановки двигателя.

При открытом защитном механизме положение защитного устройства должно препятствовать возможности нового поворота фиксирующего стопора.

7.2.2 Зона 2. Пространство между дежой и станиной

Если конструкция машин допускает возможность доступа в пространство между вращающейся дежой и фиксированными деталями машины, расстояние между ними должно быть не менее 30 мм, а внешняя поверхность дежи - гладкой. Предотвращение опасности, возникающей между защитными роликами и дежой, см. 7.2.6.

7.2.3 Зона 3. Механизмы движения дежи

7.2.3.1 Механизм перемещения дежи следует защищать фиксированным или блокирующим защитным устройством, в том числе ограждением, закрепленным на болтах. При удалении дежи из машины механизмы ее перемещения и месильный орган не должны иметь возможности самопроизвольного включения.

7.2.3.2 Наклоняющаяся дежа

При выполнении операции наклона дежи от двигателя машина должна управляться с помощью устройства "остановка - движение". Наклон дежи должен быть предотвращен в случае прекращения подачи энергии или выхода из строя защитного устройства. Например, это может быть обеспечено с помощью ведущего винта с контргайкой, рамы и зубчатого колеса или гидравлического цилиндра с дросселированием потока жидкости в гидравлической системе.

Для доступа к внутренним частям машины с целью технического обслуживания или чистки следует предусматривать дверцы или подвижные панели в качестве фиксированных или блокирующих средств защиты.

7.2.4 Зона 4. Механизм перемещения, позиционирования и регулирования месильного органа

Двигатель, предназначенный для выполнения операций перемещения, вращения, позиционирования и регулирования месильного органа, должен быть защищен фиксированным или блокирующим защитным устройством.

7.2.4.1 Месильный орган должен вращаться только в рабочем положении внутри дежи. Для этого машину следует оснащать блокирующей системой с вращающимся кулачком и выключателем.

7.2.4.2 Механическое опускание месильного органа осуществляют с помощью системы ручного управления, как описано в 7.2.1.2. В качестве альтернативы может быть использовано стопорное устройство для прекращения опускания в случае затруднения движения.

7.2.5 Потеря устойчивости

Машины должны быть сконструированы таким образом, чтобы они были устойчивыми и соответствовали 7.2.5.1 и 7.2.5.2.

Для машин, сконструированных для работы в фиксированном положении на полу (фундаменте), следует указывать значение усилия фиксации в руководстве по эксплуатации.

7.2.5.1 Свободно стоящие машины без колес должны быть устойчивыми при угле наклона к горизонтальной поверхности 10° в любом нежелательном направлении.

7.2.5.2 Свободно стоящие машины на колесах должны иметь не менее двух колес (или комплектов колес), оборудованных тормозными устройствами, и должны соответствовать требованиям 7.2.5.1.

7.2.6 Направляющие ролики и дежа

Любая из вышеуказанных механических опасностей должна быть предотвращена путем оснащения фиксированными защитными устройствами.

7.2.7 Защитные устройства и дежа, приводимые в движение с помощью двигателей

Возможность сдавливания между опускающимся защитным устройством и дежой должна быть предотвращена с помощью использования:

- стопорного механизма, размещенного на защитном устройстве;

- системы ручного управления защитным устройством.

7.2.8 Вращающиеся детали, клиноременная передача, цепная передача должны быть закрыты защитным кожухом и ограждениями. Направление вращения месильных валов должно точно соответствовать указанному на кожухе (стрелками). 7.2.9 Не допускается опрокидывание бункера при вращении месильных валов. 7.2.10 Машины необходимо оснащать автоматической блокировкой, которая отключает вращение месильных валов при открывании крышки бункера. Примечание - В пунктах 7.2.8-7.2.10 приведены дополнительно по отношению к EN 453:2000 требования к защитным устройствам. |

7.3 Требования по обеспечению электрической безопасности

7.3.1 Электрооборудование, силовые электрические цепи и цепи защиты должны соответствовать требованиям безопасности ГОСТ МЭК 60204-1 (разделы 5-16), ГОСТ 12.2.007.0, ГОСТ 12.1.019, ГОСТ 12.1.030 и требованиям 7.3.2-7.3.13.

7.3.2 Требования при чистке (промывке) водой

Производитель должен предупредить об имеющихся опасностях при санитарной обработке машины водой и указать метод промывки в руководстве по эксплуатации.

7.3.3 Защита от электрического поражения - по ГОСТ МЭК 60204-1 (раздел 6).

7.3.4 Ограничение мощности - по ГОСТ МЭК 60204-1 (подпункт 7.2.3).

Для ограничения мощности машин, питающихся от одной фазы, достаточно установить автомат для обнаружения и прерывания избыточного тока в фазовом проводнике.

7.3.5 Повреждение заземления - по ГОСТ МЭК 60204-1 (подпункт 9.4.3.1).

Для оборудования, питающегося от одной фазы и имеющего заземленный нулевой провод, дублировать систему прерывания избыточного тока в фазовом проводнике не требуется.

7.3.6 Ограждение двигателя - по ГОСТ МЭК 60204-1 (подпункты 6.2.1 и 6.2.5).

Поступающие для комплектации электродвигатели должны иметь степень защиты не ниже IP54.

7.3.7 Электрооборудование должно быть в герметичном исполнении, защищенное от воздействия аэрозолей мучной пыли. 7.3.8 Машины должны быть оборудованы заземляющим контактом, установленным в защищенном от влаги месте, для подключения к общему заземляющему контуру в соответствии с ГОСТ 12.1.019. Заземляющие зажимы и знаки заземления - по ГОСТ 21130. 7.3.9 Степень защиты машины от внешних твердых предметов и попадания воды должны соответствовать IP54 по ГОСТ 14254. 7.3.10 Сопротивление между любой доступной для прикасания нетоковедущей металлической поверхностью и заземляющим контактом должно быть не более 0,1 Ом. 7.3.11 Сопротивление изоляции должно быть не менее 1 МОм при испытательном напряжении постоянного тока 500 В. 7.3.12 Изоляция электрооборудования должна выдерживать испытательное напряжение 1000 В переменного тока частотой 50 Гц в течение не менее 1 мин. 7.3.13 На пульте управления должна быть установлена световая индикация включения напряжения питания машины. Примечание - В пунктах 7.3.7-7.3.13 приведены дополнительные по отношению к EN 453:2000 требования электробезопасности обязательные для применения при проектировании и производстве тестомесильных машин. |

7.4 Требования к процессу чистки тестомесильных машин*

_________________

* Наименование пункта 7.4 в бумажном оригинале выделено курсивом. - .

Принципы конструирования для обеспечения возможности чистки машин приведены в приложении А.

7.5 Защита* от пыли

_______________

* Слово "Защита" в наименовании пункта 7.5 в бумажном оригинале выделено курсивом. - .

Выделение мучной пыли должно быть сведено к минимуму.

Концентрация пыли в воздухе рабочей зоны не должна превышать значений, установленных в ГОСТ 12.1.005.

Для дежи диаметром более 300 мм этого можно добиться с помощью одного из следующих методов:

- установки жесткого колпака;

- использования устройства задержки времени, которое в начале работы машины замедляет вращение месильного органа до наименьшей скорости (например, для одиночного месильного органа - максимум 120 об/мин), по крайней мере, в течение 120 с до того, как оператор сможет установить более высокую скорость;

- устройства, удаляющего пыль.

Производитель должен принять меры для предотвращения выделения пыли в машине с автоматизированной подачей сухих ингредиентов в дежу без снижения уровня безопасности.

Методы измерения уровня пылеобразования изложены в приложении В.

Примечание - На систему автоматизированной загрузки машины настоящий стандарт не распространяется.

7.6 Санитарно-гигиенические требования*

_______________

* Слово "Санитарно-" в наименовании пункта 7.6 в бумажном оригинале выделено курсивом. - .

7.6.1 Машины должны быть сконструированы и изготовлены в соответствии с требованиями настоящего стандарта, ГОСТ 12.1.003, ГОСТ 12.1.012 и приложением А.

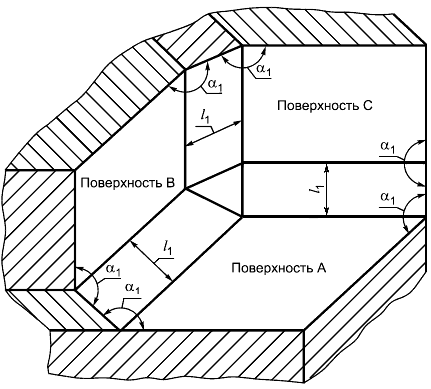

7.6.2 Настоящим стандартом определены три гигиенические зоны, обозначенные на рисунках 7-9. Точные границы между зонами зависят от конструкции машины.

- пищевая зона; | |

- зона распыления; | |

- непищевая зона |

Рисунок 7 - Гигиенические зоны

- пищевая зона; | |

- зона распыления; | |

- непищевая зона |

Рисунок 8 - Гигиенические зоны

- пищевая зона; | |

- зона распыления; | |

- непищевая зона |

Рисунок 9 - Гигиенические зоны

7.6.2.1 Пищевая зона

Зона контакта с пищевым продуктом содержит:

- внутреннюю часть дежи;

- жесткие защитные устройства, обращенные к деже, или все защитные устройства с отверстиями (проемами);

- месильный орган.

7.6.2.2 Зона распыления

Зона распыления содержит:

- внешнюю сторону дежи;

- внутреннюю поверхность защитных устройств при наличии жестких защитных устройств;

- фронтальную поверхность станины;

- фиксированные горизонтальные поверхности над дежой.

7.6.2.3 Непищевая зона

Включает в себя все остальные зоны машины.

7.6.3 Применяемая для изготовления машин сталь должна соответствовать требованиям, приведенным в 5.2. Сталь должна быть пригодна для сварки с точки зрения устойчивости к коррозии. Все стыки должны быть сварены и отшлифованы, а прочность швов и их устойчивость к коррозии должны быть не ниже, чем у основного металла. Чистота поверхности 7.6.4 Уровни звука и эквивалентные уровни звука, создаваемые машиной при загруженном бункере, не должны превышать 80 дБА по ГОСТ 12.1.003. 7.6.5 Значения виброскорости на рабочем месте следует рассчитывать в соответствии с ГОСТ 12.1.012, однако они не должны превышать значений, приведенных в таблице 3. Таблица 3 - Допустимый уровень вибрации на рабочих местах | ||||||||

Среднегеометрическая частота полос, Гц | 2,0 | 4,0 | 8,0 | 16,0 | 31,5 | 63,0 | ||

Допустимое значение виброскорости, дБ | 108 | 99 | 93 | 92 | 92 | 92 | ||

7.6.6 Санитарная обработка тестомесильных машин Рекомендации по санитарной обработке машин следует предусматривать в инструкции по эксплуатации. Примечание - Введен дополнительно 7.6.3, в котором указаны требования к стали с целью обеспечения качества в соответствии с санитарными нормами, действующими на территории государства, принявшего стандарт. Введены 7.6.4, в котором указаны предельные шумовые характеристики, а также дополнительно по отношению к EN 453:2000 7.6.5 - вибрационные характеристики по нормам, действующим на территории государства, принявшего стандарт. Введен 7.6.6, в котором приведены дополнительные по отношению к EN 453:2000 требования по санитарной обработке машин. | ||||||||

8 Требования к эргономическим характеристикам

При конструировании машин следует соблюдать требования ГОСТ 21786, ГОСТ 21829, ГОСТ 22613, ГОСТ 22614, ГОСТ 22615.

Неудобные положения тела, возникающие при эксплуатации и чистке, а также при заполнении и разгрузке дежи и других операциях, должны быть исключены.

Для установки, удаления и транспортирования любой детали машины массой более 25 кг следует использовать подъемные механизмы и/или транспортирующие устройства.

При превышении массы съемной незаполненной дежи более 25 кг следует использовать вспомогательные устройства, например колеса на деже или специальную тележку.

Должны быть приняты меры для исключения усилий, превышающих установленные нормы, при установке и откатке дежи путем использования колес с низким трением или соответствующего механизма, связанного с дежой.

При заполнении дежи вручную, а также при ручном опускании или подъеме месильного органа усилия на выполнение этих операций не должны превышать 250 Н.

Органы управления должны быть расположены на расстоянии, доступном для оператора.

9 Проверка уровня безопасности и выполнения гигиенических требований и/или их предельных значений (см. таблицу 4)

Таблица 4

Пункт стандарта | Метод проверки |

Механическая опасность, зона 1 (см. 7.2.1.1) | С помощью функционального испытания защитных устройств и проверки электрических цепей защиты. Путем измерения размеров защитных устройств и отверстий |

Механическая опасность, зона 1 (см. 7.2.1.2) | Путем проверки работы автоматического отключения |

Механическая опасность, зона 1 (см. 7.2.1.3) | Путем измерения времени. С помощью функционального испытания системы задержки |

Механическая опасность, зона 2 (см. 7.2.2) | Путем измерения |

Механическая опасность, зона 3 (см. 7.2.3.1) | С помощью функционального испытания централизованной защиты. Путем проверки работы автоматического отключения |

Механическая опасность, зона 4 (см. 7.2.4.1) | Путем визуального контроля |

Механическая опасность, зона 4 (см. 7.2.4.2) | Путем проверки работы автоматического отключения и функционального испытания |

Механическая опасность, устойчивость (см. 7.2.5) | При наклоне машины под углом 10° дежу следует наполнить водой; при этом машина должна оставаться устойчивой |

Механическая опасность, направляющие ролики и дежа (см. 7.2.6) | Путем визуального контроля |

Механическая опасность, защитные устройства и дежа (см. 7.2.7) | Путем визуального контроля и функционального испытания |

Электрические опасности (см. 7.3) | Проверку осуществляют в соответствии с ГОСТ МЭК 60204-1 (раздел 18) |

Защита от пыли (см. 7.5) | В соответствии с методикой, приведенной в приложении В |

Санитарно-гигиенические требования (см. 7.6) | В соответствии с ГОСТ 12.1.003, ГОСТ 12.1.012 |

Шум (см. 7.6.4) | По ГОСТ 12.1.050 и ГОСТ 31277 |

Вибрация (см. 7.6.5) | По ГОСТ 31319 |

Эргономика (см. раздел 8) | Путем измерения усилий, проверки видимости индикаторов, кнопок и т.д. |

10 Информация для потребителя

В эксплуатационной документации устанавливают следующий минимальный перечень информации:

10.1 Прилагаемые документы С поставляемыми машинами предприятие-изготовитель предоставляет: - технический паспорт и гарантийные обязательства; - руководство по эксплуатации; - инструкции по транспортированию, монтажу и наладке машин; - техническую документацию для монтажа, наладки, эксплуатации и ремонта машин. Примечание - Указанные в 10.1 документы предусмотрены ГОСТ 2.601. |

10.2 Руководство по эксплуатации*

_______________

* Слова "по эксплуатации" в наименовании пункта 10.2 в бумажном оригинале выделены курсивом. - .

Руководство по эксплуатации включает в себя:

10.2.1 указания по использованию, транспортированию, хранению, установке и вводу в действие машины;

10.2.2 рекомендации по чистке и промывке машины и необходимые меры предосторожности:

- состав моющих средств, которые следует использовать, необходимый инвентарь, описание операций и периодичность их проведения,

- чистку машины осуществляют только после полной остановки и отключения от электропитания,

- для чистки и промывки следует использовать пластмассовый скребок; металлические инструменты не применять. При чистке струей воды производитель должен указать максимально допустимый уровень давления;

10.2.3 наименование, марки и нормы расхода основных материалов для эксплуатации, ремонта и санитарной обработки;

10.2.4 информацию, предупреждающую пользователя об опасности пылевыделения. В частности, руководство по эксплуатации машины должно содержать методы загрузки, сводящие к минимуму выделение пыли, особенно при ручной загрузке сухих ингредиентов, например:

- меры предосторожности при загрузке компонентов и минимальную высоту подъема мешков над основанием дежи,

- меры предосторожности при разрезании мешков с мукой предпочтительно в нижней части дежи, что позволит выгрузить муку с минимальным выделением пыли,

- использование временных заглушек или других способов уменьшения количества отверстий, через которые может высыпаться мука,

- использование приспособлений, защищающих дыхание при ручной загрузке;

10.2.5 перечень опасных для здоровья ингредиентов;

10.2.6 значения усилий в точках фиксации, если машина закреплена;

10.2.7 предупреждение операторам при техническом обслуживании об опасности остаточного напряжения при работе, особенно на конденсаторах;

10.2.8 характеристики защитных устройств от превышающих токов в случае, если машина ими оборудована по 6.3.4; соответствующие меры предосторожности и инструкции для предотвращения обратного движения при отключенном от сети двигателе, если существует риск такого движения при техническом обслуживании;

10.2.9 значения уровня шумов и вибрации, выделяемых машиной при ее работе.

10.3 Маркировка

10.3.1 На видном месте шкафа прикрепляют табличку с информацией для потребителя, изготовленную по ГОСТ 12969. Форма таблички - прямоугольная по ГОСТ 12971.

10.3.2 Табличка включает в себя следующий минимальный перечень информации по ГОСТ 26582:

- товарный знак;

- наименование предприятия-изготовителя;

- обозначение типа, марки (модели) и, при необходимости, вариант исполнения машины;

- заводской (серийный) номер;

- дату выпуска (год, месяц); - обозначение настоящего стандарта; - основные технические характеристики, включая параметры источников энергоснабжения (напряжение, частоту тока, количество фаз); - установленную мощность. 10.4 Инструкция по монтажу и периодическому обслуживанию Инструкция должна содержать следующую информацию: - номер настоящего стандарта; - напряжение электропитания, частоту тока, количество фаз; - установленную мощность, кВт; - монтажную и электрическую схемы. 11 Правила приемки 11.1 Изготовленные машины подвергают следующим видам испытаний: - приемо-сдаточным; - периодическим; - контрольным на надежность; - типовым. Кроме того, машины периодически испытывают на транспортабельность (проверка работоспособности машины после ее транспортирования в упаковке при воздействии механических факторов по ГОСТ 23170) и на устойчивость к воздействию внешней среды в процессе транспортирования и хранения. 11.2 Детали и сборочные единицы должны быть проверены на соответствие их конструкторской документации и требованиям настоящего стандарта. 11.3 Порядок проведения приемо-сдаточных испытаний. 11.3.1 Приемо-сдаточным испытаниям подвергают каждую машину на предприятии-изготовителе в объемах, указанных в таблице 5. Таблица 5 | |||

Пункт, подпункт стандарта | Проверяемый параметр | ||

5.1.1 | Соответствие конструкторской документации и внешнего вида | ||

5.1.9 | Проверка качество сварных швов* | ||

5.4 | Упаковка | ||

7.2.1.3 | Проверка функционирования блокировочной системы | ||

7.3.1 | Качество электромонтажа* | ||

7.3.9 | Качество заземляющего устройства | ||

7.3.10 | Сопротивление между любой доступной для прикасания нетоковедущей металлической поверхностью и заземляющим контактом | ||

7.3.12 | Сопротивление изоляции | ||

7.3.13 | Электрическая прочность изоляции | ||

10.3 | Соответствие маркировки | ||

| |||

11.3.2 Машины, в которых в ходе приемо-сдаточных испытаний выявлены несоответствия требованиям настоящего стандарта и конструкторской документации, должны быть отправлены на доработку. 11.3.3 После устранения несоответствий машины должны быть подвергнуты повторным приемо-сдаточным испытаниям. При положительных результатах повторные испытания считают окончательными. 11.3.4 Результаты приемо-сдаточных испытаний оформляют в виде свидетельства о приемке. 11.4 Порядок проведения периодических испытаний 11.4.1 Проведение и оформление результатов периодических испытаний осуществляют по ГОСТ 15.309. Периодические испытания следует проводить на соответствие всем требованиям настоящего стандарта. 11.4.2 Испытания проводят один раз в три года в условиях эксплуатации. При отрицательных результатах периодических испытаний приемку оборудования приостанавливают до устранения дефектов, причин, их вызывающих, и последующего проведения повторных периодических испытаний. 11.4.3 Повторные периодические испытания проводят в полном объеме периодических испытаний на доработанной или вновь изготовленной машине после проведения мероприятий по устранению дефектов и причин, их вызывающих. 11.5 Типовые испытания проводят при изменениях в конструкции, технологии изготовления или замене материала, из которого изготовлены детали, влияющие на технические характеристики машины. | |||

11.6 Порядок проведения испытаний на надежность Для оценки показателей надежности проводят контрольные испытания одной или нескольких машин один раз в четыре года в соответствии с ГОСТ 27.410. 11.7 Порядок проведения испытаний на транспортабельность 11.7.1 Испытаниям на транспортабельность подвергают упакованную машину, прошедшую приемо-сдаточные испытания. После испытаний машину распаковывают и проверяют в объеме приемо-сдаточных испытаний. 11.7.2 Выявленные недостатки должны быть устранены, после чего машину необходимо подвергнуть повторным испытаниям. При положительных результатах повторные испытания являются окончательными для оценки сохранения работоспособности после транспортирования в упаковке. 11.7.3 Периодичность испытаний на транспортабельность - одна машина один раз в пять лет. | |||

11.8 Порядок проведения климатических испытаний 11.8.1 Климатическим испытаниям подвергают упакованную машину, прошедшую приемо-сдаточные испытания. Допускается подвергать климатическим испытаниям снятые с машины сборочные единицы и детали (электрооборудование, резинотехнические изделия), упакованные в соответствии с требованиями настоящего стандарта. После испытаний машину собирают и проверяют в объеме приемо-сдаточных испытаний. 11.8.2 Выявленные недостатки должны быть устранены, после чего машину необходимо подвергнуть повторным испытаниям. При положительных результатах повторные испытания являются окончательными для оценки сохранения работоспособности после транспортирования в упаковке. 11.9 Результаты климатических испытаний и испытаний на транспортабельность оформляют протоколами. | |||

12 Методы контроля 12.1 Проверку производительности (приложение ДВ) проводят в следующей последовательности: 12.1.1 подготавливают исходные продукты в соответствии с рецептурой выпекаемого хлеба; 12.1.2 промывают бункер и готовят к работе машину в соответствии с руководством по эксплуатации; 12.1.3 включают секундомер и выполняют необходимые действия для замешивания теста. Время работы месильного органа устанавливают равным 360 с (5 мин); 12.1.4 секундомер останавливают, когда тесто будет выгружено из бункера; 12.1.5 машину считают выдержавшей проверку, если вычисляемая по формуле производительность

где

|

12.2 Оценку безотказности машины (см. приложение ДВ) следует проводить по показателю средней наработки на отказ, которая должна быть не менее 280. Планирование испытаний - по ГОСТ 27.410. Исходные данные для планирования испытаний: - риск потребителя в - 0,2; - риск изготовителя а - 0,2; - браковочный уровень наработки - приемочный уровень Продолжительность испытаний Дефектными считаются машины, отказавшие или достигшие предельного состояния ранее установленного времени 12.3 Проверку среднего срока службы машины (см. приложение ДВ) проводят по статистическим данным, запрашиваемым с мест использования машины. 12.4 Проверку среднего времени восстановления (см. приложение ДВ) следует проводить по ГОСТ 27.410 методом имитации отказов и проведения ремонтных работ. 12.5 Проверка качества замешиваемого теста (см. 5.1.3) 12.5.1 После созревания замешенного теста его раскладывают по хлебопекарным формам и выпекают хлеб. 12.5.2 При разделке теста осматривают освободившийся бункер с целью обнаружения на его стенках и днище непромешанных комков муки. 12.5.3 Машину считают выдержавшей проверку, если выпеченный хлеб без комочков и следов непромешанных комков муки. 12.6 Проверку качества сварных швов (см. 5.1.9) следует проводить по ГОСТ 3242. Сварные швы не должны иметь наплывов, прожогов, следов флюса, трещин. |

12.7 Проверку блокировки (см. 5.1.13) осуществляют созданием опасной ситуации путем открывания крышки дежи. При этом привод месильного органа не должен включаться. 12.8 Контроль работы автоматической блокировки (см. 7.2.1.3) осуществляют путем открывания крышки бункера во время вращения месильных валов. Машину считают выдержавшей проверку, если блокировка срабатывает, а месильные валы останавливаются. 12.9 Проверка защитных устройств (см. 7.2.1.1 и 7.2.7) Последовательность выполнения операций: 12.9.1 включают машину поворотом рукоятки автоматического выключателя, при этом должен загореться световой сигнал "СЕТЬ", 12.9.2 убеждаются в том, что в поднятом положении крышки бункера при нажатии кнопки "ПУСК" не происходит вращения месильных валов, 12.9.3 опускают крышку бункера и нажимают кнопку "ПУСК" после того, как месильные валы начнут вращаться, нажимают кнопку "СТОП", вращение должно прекратиться до повторного нажатия кнопки "ПУСК". 12.9.4 проверяют правильность вращения месильных валов согласно направлению стрелок, указанных на кожухе. 12.10 проверяют миллиомметром качество заземляющего устройства (см. 7.3.8 и 7.3.10) путем измерения электрического сопротивления между заземляющим контактом и каждой доступной для прикасания металлической нетоковедущей частью оборудования, которая может оказаться под напряжением. Машину считают выдержавшей проверку, если измеренное сопротивление не более 0,1 Ом. |

12.11 Проверка сопротивления изоляции (см. 7.3.11) измеряют мегомметром по ГОСТ МЭК 60204-1. 12.12 Проверку электрической прочности изоляции осуществляют с помощью универсальной пробойной установки (см. 7.3.12) по ГОСТ МЭК 60204-1. 12.13 Определение уровня звука (см. 7.6.4) осуществляют по ГОСТ 31277 и ГОСТ 12.1.050. 12.14 Проверку уровня вибрации (см. 7.5) проводят методом общей вибрации по ГОСТ 31319. 12.15 Проверка маркировки (см. 10.3) 12.15.1 Визуально проверяют содержание надписей, четкость шрифта на табличке и надежность ее крепления. Стойкость маркировочной надписи проверяют протиркой таблички тампоном, смоченным в бензине. 12.15.2 Монтажные знаки и маркировку упаковки проверяют на соответствие мест их нанесения, размеров, формы требованиям конструкторской документации, а также стойкости к воздействию влаги (протиркой знаков смоченной в воде тканью). Примечание - Разделы 11 и 12 введены дополнительно по отношению к EN 453:2000 с целью установления типовых правил приемки продукции и методов контроля. |

Приложение А

(обязательное)

Требования к конструкции, обеспечивающие возможность чистки тестомесильных машин

А.1 Материалы конструкции

А.1.1 Типы материалов

А.1.1.1 Материалы для пищевой зоны

Для конструирования и изготовления деталей и узлов, контактирующих с продуктами питания и пищевой средой, следует использовать материалы, соответствующие требованиям настоящего стандарта и ГОСТ 5632, разрешенные Федеральным органом исполнительной власти по надзору за соблюдением прав потребителей и благополучия человека для контакта с пищевыми продуктами и средами.

А.1.1.2 Материалы для зоны распыления

Материалы для зоны распыления должны соответствовать требованиям, изложенным в 5.2.1.

А.1.1.3 Материалы для непищевой зоны

Материалы для непищевой зоны должны соответствовать требованиям 5.2.2.

А.1.2 Характеристики поверхностей

Материалы, используемые для изготовления деталей и узлов, подлежащих санитарной обработке, должны обеспечивать легкую чистку в соответствующих условиях. Уровень шероховатости должен соответствовать параметрам, представленным в таблицах А.1 и А.2.

Таблица А.1 - Характеристики поверхностей, контактирующих с пищевыми продуктами (для пищевой зоны)

Способ обработки | Шероховатость |

Цельнотянутый-прокатанный-скрученный |

|

Литой-формованный |

|

Механически обработанный |

|

Полученный диффузией в: | |

- металл |

|

- пластики |

|

Сетка, перфорированный тканый и/или нетканый материал | Согласно требованиям производителя по очистке |

Покрытие: | |

- окраска (наилучшие защитные свойства) |

|

- пластики (наилучшие защитные свойства) |

|

- стекло |

|

- металл (наилучшие защитные свойства) |

|

Таблица А.2 - Характеристики поверхности для зоны распыления

Способ обработки | Шероховатость |

Цельнотянутый-прокатанный-скрученный |

|

Литой-формованный |

|

Механически обработанный |

|

Полученный диффузией в: | |

- металл |

|

- пластики |

|

Сетка, перфорированный металл | Согласно требованиям производителя по очистке |

Покрытие: | |

- окраска |

|

- пластики |

|

- стекло |

|

- металл |

|

А.2 Конструкция

А.2.1 Сопряжение внутренних поверхностей

Сопряжения должны иметь тот же уровень шероховатости, что и соединяемые поверхности. Они должны быть сконструированы таким образом, чтобы исключать любую возможность возникновения "мертвых" пространств, недоступных для чистки.

А.2.1.1 Сопряжение внутренних поверхностей, контактирующих с пищевыми продуктами (для пищевой зоны)

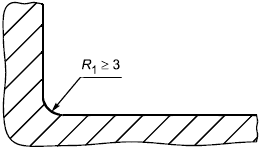

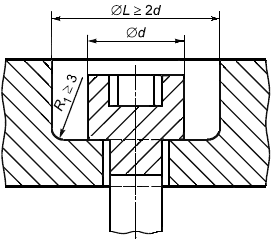

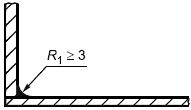

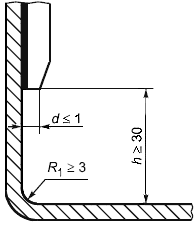

Две поверхности должны быть соединены закругленной кромкой радиусом не менее 3 мм, созданной путем:

- механической обработки (нарезки внутри массы материала);

- сгибания листового металла (сгибания и формовки);

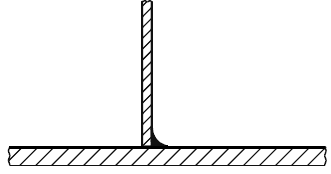

- конструирования в формах с помощью литья, выдавливания и выдувания (см. рисунок А.1)

Рисунок А.1 - Пищевая зона

- сварного соединения с шлифовкой и полировкой (см. рисунок А.2)

Рисунок А.2 - Пищевая зона

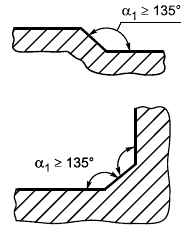

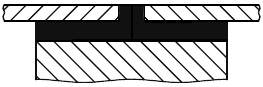

Для внутреннего угла не менее 135° специальных требований к радиусу не существует (см. рисунок А.3)

Рисунок А.3 - Пищевая зона

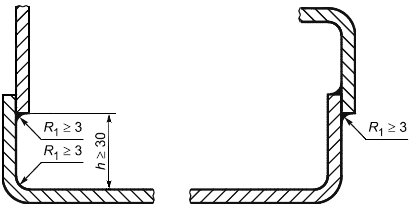

Три поверхности соединяются путем:

- использования двух округлых кромок, имеющих радиус не менее 3 мм, и третьего закругления, имеющего радиус не менее 7 мм;

- формирования углов не менее 135° таким образом, чтобы расстояние

между двумя сгибами было не менее 7 мм (см. рисунок А.4).

Рисунок А.4 - Пищевая зона

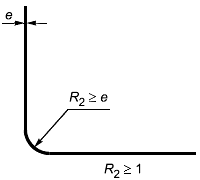

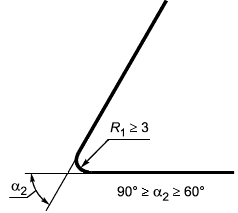

А.2.1.2 Сочленение внутренних поверхностей для зоны распыления

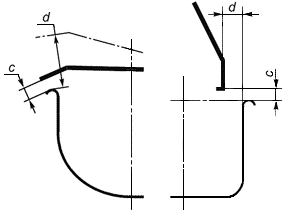

Если две поверхности перпендикулярны, радиус должен быть не менее 1 мм (см. рисунок А.5).

Рисунок А.5 - Зона распыления

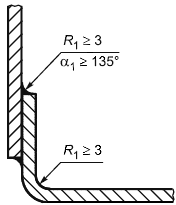

Если внутренний угол имеет значение от 60° до 90°, то радиус

, должен быть не менее 3 мм (см. рисунок А.6).

Рисунок А.6 - Зона распыления

При сварном соединении двух перпендикулярных поверхностей сварка должна гарантировать прочность соединения (см. рисунок А.7). При этом рекомендуется выполнять окончательное шлифование.

Рисунок А.7 - Зона распыления

А.2.1.3 Сочленение внутренних поверхностей для непищевой зоны

Специальных требований не существует.

А.2.2 Соединение и перекрывание поверхностей

При соединении листов металла необходимо учитывать их расширение и сжатие, связанные с колебаниями температуры.

А.2.2.1 Соединение и перекрывание поверхностей для пищевой зоны

А.2.2.1.1 Соединение поверхностей

Соединение поверхностей осуществляется с помощью непрерывного:

- сварного шва (см. рисунок А.8)

Рисунок А.8 - Пищевая зона

- герметичного и заполненного соединения (см. рисунок А.9)

Рисунок А.9 - Пищевая зона

А.2.2.1.2 Перекрывание поверхностей

В случае невозможности изготовления деталей из единой заготовки (например, длинных листовых металлических деталей различной толщины) соединение осуществляется перекрыванием листов, при котором соединяемые поверхности накладываются друг на друга путем:

- непрерывного сварного шва. В этом случае верхняя поверхность должна перекрывать нижнюю поверхность в направлении потока продукта. Конец перекрытия и край должны находиться друг от друга на расстоянии не менее 30 мм (см. рисунок А.10).

Рисунок А.10 - Пищевая зона

Если это невозможно, соединение следует осуществлять в соответствии с требованиями, относящимися к закругленным сопряжениям в пищевой зоне (см. А.2.1.1 и рисунок А.11);

Рисунок А.11 - Пищевая зона

- непрерывной герметизации и стыковки соединения.

Когда общая толщина перекрывающей детали и стыка более 1 мм, верхняя деталь должна быть скошена с целью снижения толщины до не более 1 мм (см. рисунок А.12).

Рисунок А.12 - Пищевая зона

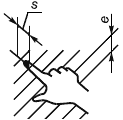

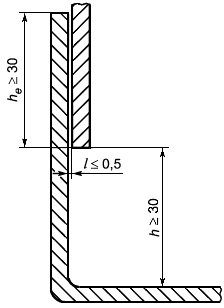

А.2.2.2 Соединение или перекрытие поверхностей для зоны распыления

Поверхности могут быть:

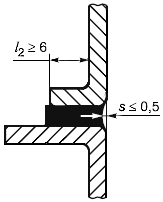

- клепаными посредством профиля, который нельзя удалить или который устанавливается до соединения (см. рисунок А.13);

Рисунок А.13 - Зона распыления

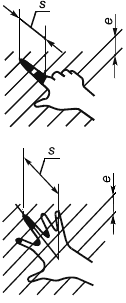

- клепаными путем стыкового соединения (изгиб детали, используемой для соединения, должен иметь боковую длину более 6 мм, а изгиб стыкуемой детали не должен превышать 0,5 мм (см. рисунок А.14);

Рисунок А.14 - Зона распыления

- соединенными и приложенными друг к другу (максимальное расстояние между ними не более 0,5 мм) с перекрыванием верхней деталью нижней в направлении потока продукта. Высота перекрытия

должна быть не менее 30 мм, чтобы предотвратить утечку жидкости за счет капиллярного эффекта (см. рисунок А.15).

Рисунок А.15 - Зона распыления

А.2.2.3 Соединение и перекрывание поверхностей для непищевой зоны

Особых требований нет.

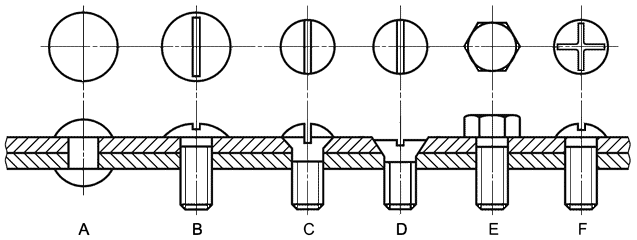

А.2.3 Крепеж

А.2.3.1 Соединительные детали (крепеж для пищевой зоны)

А.2.3.1.1 Точечные соединения

В конструкции допускается использовать винты с внутренним шестигранником в точечных соединениях. При этом:

- либо конструкция должна соответствовать рисунку А.16, а изготовитель в руководстве по эксплуатации должен дать рекомендации по чистке;

Рисунок А.16

- либо изготовитель должен дать рекомендации по точечным соединениям с применением герметичных и постоянных заглушек, соответствующих требованиям пищевой зоны.

А.2.3.1.2 Крепежные системы

Крепежные системы должны быть максимально унифицированными. Изготовитель может назначать метод контроля, чтобы обеспечивать соответствие этим требованиям.

А.2.3.2 Крепеж для зоны распыления

Крепеж, легко поддающийся чистке, выбирают из вариантов, изображенных на рисунке А.17.

Рисунок А.17

При использовании винтов с внутренним шестигранником, заглубленных в точечные отверстия, конструкция должна соответствовать:

- либо способу крепления, указанному на рисунке 16 для пищевой зоны, вследствие чего изготовитель должен четко указывать в руководстве по эксплуатации требуемые условия чистки (например, использование струи высокого давления);

- либо необходимым параметрам для заглушек герметичных точечных соединений, которые указывает изготовитель.

А.2.3.3 Крепеж для непищевой зоны

Специальных требований нет.

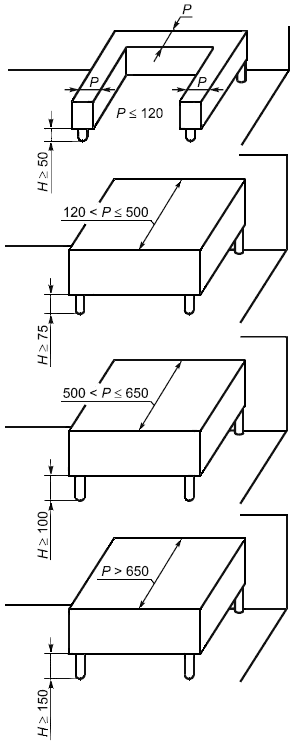

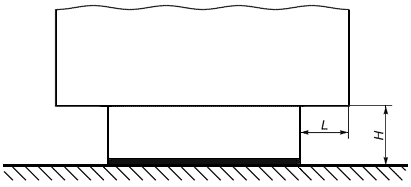

А.2.4 Ножки, опоры и столы для обеспечения чистки пространства под машиной

А.2.4.1 Настольные машины

При конструировании настольных машин должна быть предусмотрена возможность чистки пространства под машиной.

Такие машины могут быть:

- передвигаемыми, для перемещения которых одним человеком требуемое усилие не более 250 Н, а все элементы являются съемными и могут удаляться для чистки. Специальные требования к таким машинам отсутствуют;

- наклоняемыми, для наклона которых требуемое усилие не более максимально доступной массы. Специальные требования к таким машинам отсутствуют.

Однако машины должны быть снабжены специальными элементами для наклонного движения, чтобы гарантировать устойчивость в наклонном положении (соответствующие ножки, средства поддержки и т.п.), а процедура наклона должна быть четко изложена в руководстве по эксплуатации;

- непередвижными и ненаклоняемыми.

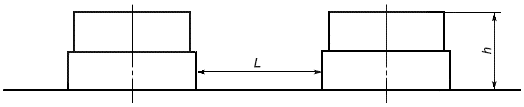

Машины снабжаются либо ножками, либо станиной (фундаментом). Для определения минимальной высоты ножек в таблице А.3 представлены минимальные расстояния для доступа

, которые позволяют осуществлять чистку поверхностей и должны учитываться при установке машин (см. рисунок А.18).

Таблица А.3

Минимальное расстояние | Минимальная высота ножки |

|

|

120 |

|

500 |

|

|

|

Рисунок А.18 - Станины для машин

Если машина не имеет ножек, она должна быть размещена на станине (рабочем столе) с встроенными постоянными и защищенными креплениями.

Руководство по эксплуатации должно содержать указания по способу крепления.

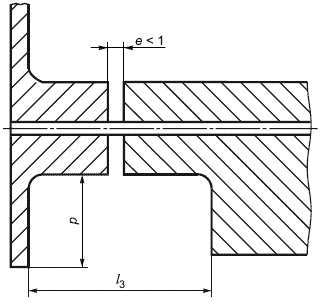

А.2.4.2 Машины напольного типа

А.2.4.2.1 Стационарные машины, имеющие или не имеющие станины

Стационарные машины, имеющие или не имеющие станины, следует устанавливать либо на полу со встроенными постоянными и защищенными креплениями [в этом случае руководство по эксплуатации должно содержать указания по способу крепления (см. рисунок А.19)]; либо стационарные машины должны иметь ножки высотой не менее 150 мм.

Рисунок А.19

Если пространство не более 150 мм, высота

может быть снижена до 100 мм таким образом, чтобы обеспечивать возможность доступа (см. рисунок А.20).

Рисунок А.20

Если площадь ножки более 1 дм, ножки следует рассматривать как станину со встроенной защитой (см. рисунок А.21).

Рисунок А.21

А.2.4.2.2 Передвижные машины

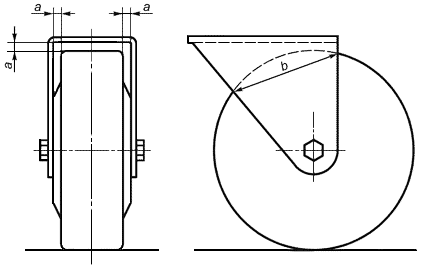

Колеса должны быть доступны для чистки. Пример представлен на рисунке 22, где имеет большую ширину, перекрывающую окружность колеса.

Рисунок А.22

Если 25 мм, то

3,5 мм.

Если 25 мм, то

6 мм.

А.2.5 Вентиляционные отверстия

А.2.5.1 Вентиляционные отверстия для непищевой зоны

Вентиляционные отверстия следует располагать в непищевой зоне.

Их конструкция должна исключать любые проникания и задержку жидкости в машине.

Когда это возможно, машины, стоящие на полу, должны иметь защиту от проникания грызунов во все технические зоны, поэтому минимальный размер отверстий должен быть не более 5 мм.

А.2.5.2 Вентиляционные отверстия для зоны распыления

При технической необходимости вентиляционные отверстия допускается располагать в зоне распыления, при этом они должны обеспечивать возможность чистки.

Машины, стоящие на полу, должны иметь защиту от проникания грызунов во все технические зоны машины.

Размер отверстий должен быть не более 5 мм (см. рисунок А.23).

Рисунок А.23

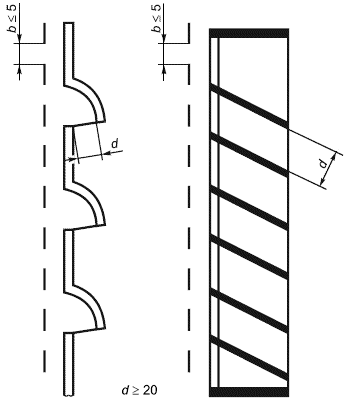

А.2.6 Шарниры

По возможности изготовитель должен исключать все детали вращения из пищевой зоны.

Если наличие деталей вращения в пищевой зоне необходимо:

- они должны легко сниматься;

- если они не снимаются, то все поверхности должны быть доступны.

Конструкция агрегатов с фиксированными деталями должна исключать любое проникание пыли и влаги, скапливания остатков теста. Доступ ко всем трем зонам возможен, когда ширина прохода не менее двукратной глубины

. В любом случае эта ширина

должна быть более 10 мм (см. рисунок А.24).

![]()

10

Рисунок А.24

А.2.7 Панель управления

А.2.7.1 Панель управления в непищевой зоне

Панель управления следует располагать в непищевой зоне. При этом должен быть обеспечен доступ к ней для чистки.

А.2.7.2 Панель управления в зоне распыления

Если по техническим причинам невозможно разместить панель управления в непищевой зоне, отдельные органы управления должны иметь поверхности, легкодоступные для чистки.

Расстояние между двумя элементами управления должно быть не менее:

- 20 мм (см. рисунок А.25);

- 12,5 мм, если их высота не более 8 мм (см. рисунок А.26).

8

20

Рисунок А.25

8

12,5

Рисунок А.26

Если вышеуказанные требования не могут быть выполнены, элементы управления должны быть защищены колпачком (см. рисунок А.27).

Рисунок А.27

Приложение В

(справочное)

Метод измерения уровня содержания пыли

В.1 Цель измерения

Определение во времени уровня выделения мучной пыли после начала замеса теста.

В.2 Принцип измерений

Количество пыли следует измерять в режиме реального времени с помощью измерительного устройства, откалиброванного по муке, например путем использования аппаратов, которые определяют содержание пыли по диффузии света (эффект Тиндалла) в инфракрасном диапазоне. Отбор пыли, находящейся в измерительной камере, осуществляют каждую секунду. Результат отображается в цифровой форме в мг/м. Можно также следить за выделением мучной пыли над машиной.

Метод позволяет измерить количество вдыхаемой фракции пыли (диаметр частиц пыли менее 8 мкм).

В.3 Условия проведения анализов

Испытание следует проводить в комнате площадью не менее 100 м и в условиях, исключающих сквозняк.

Каждое испытание следует проводить при номинальном количестве ингредиентов теста.

Размещение и ориентация измерительного устройства:

- на кромке дежи машины, где имеется отверстие жесткого колпака или, если жесткого колпака нет, на противоположной от зоны замеса стороне дежи;

- ось измерительной камеры ориентируется в направлении центра дежи машины;

- высота аппаратов составляет 0,30 м над дежой и 0,2 м - перед дежой;

- перпендикулярно к оси вращения дежи.

Для каждой машины измерения проводят во время операции замеса. Содержание пыли во время проведения измерений фиксируют каждую секунду. Учитывают температуру и относительную влажность воздуха. Рассчитывают среднее значение из пяти успешных измерений и наносят на график запыленности в мг/м относительно времени пылевыделения, выраженного в секундах.

При этом следует указывать сорт используемой муки.

Приложение ДА

(справочное)

Система правил анализа шума. Второй класс точности

Эта система правил анализа шума применяется для тестомесильных машин.

ДА.1 Определения

В соответствии с EN ISO 12001.

ДА.1.1 Выделение шума

Собственный шум, выделяемый определенным источником (например, машиной при испытании).

ДА.1.2 Уровень звукового давления

в децибеллах: десятикратное значение десятичного логарифма квадрата звукового давления

![]() , квадрат сравнительного значения звукового давления,

, квадрат сравнительного значения звукового давления, , измеряемого в конкретный момент времени при конкретном значении частоты, выбранных из значений, указанных в EN 60651. Сравнительное значение звукового давления составляет 20 мкПа.

Примечание - Пример включает: уровень звукового давления в пиковый момент :

![]() .

.

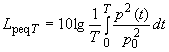

ДА.1.3 Усредненный во времени уровень звукового давления ![]() , дБ:

, дБ:

уровень звукового давления непрерывно выделяемого звука, определяемый в период измерения , который имеет среднеквадратическое значение звукового давления в условиях, при которых звук изменяется во времени по выражению:

.

.

Примечание 1 - Усредненное во времени значение звукового давления обычно выражается, как , и обозначается, как

.

Примечание 2 - В общем виде подстрочные индексы "" и "

" пропускаются, так как усредненный по времени уровень звукового давления обычно определяется в течение определенного промежутка времени.

ДА.1.4 Мощность звука , Вт:

Уровень звука в единицу времени, с которым излучается собственная звуковая энергия источника.

ДА.1.5 Уровень мощности звука , дБ:

Десятикратное значение десятичного логарифма отношения мощности звука, выделяемого источником при испытании, к сравнительной мощности звука. Значение частоты или ширина звуковой волны должно быть указано (например, обозначенный - уровень мощности звука:

). Сравнительное значение мощности составляет 1 пиковатт (1 пВт = 10

Вт).

ДА.1.6 Уровень эмиссии звука

Значение уровня мощности звука или уровня звукового давления

, определяемый путем измерения.

ДА.1.7 Декларирование уровня эмиссии шумов

Величинам декларируемого -взвешенного уровня мощности звука

, декларируемое усредненное значение

-взвешенное значение уровня мощности выделяемого звука

, или декларируемое

-взвешенное пиковое значение уровня звукового давления

![]() . Декларируемая величина указывает статистический верхний предел, ниже которого должна находиться измеряемая величина звукового давления индивидуальной машины или комплекса оборудования и/или заданное соотношение измеряемой величины звукового давления партии машин или оборудования при разработке новых машин. Значение декларируемой величины

. Декларируемая величина указывает статистический верхний предел, ниже которого должна находиться измеряемая величина звукового давления индивидуальной машины или комплекса оборудования и/или заданное соотношение измеряемой величины звукового давления партии машин или оборудования при разработке новых машин. Значение декларируемой величины округляется до ближайшего целого значения, выраженного в децибеллах.

Примечание - Символ, используемый в настоящем стандарте для представления декларируемого уровня эмиссии звука, - , и, когда этот символ используется, он представляет любую из величин -

,

или или

![]() .

.

ДА.1.8 Рабочая станция; позиция оператора

Позиция вблизи машины, которая предназначена для оператора.

ДА.2 Установка и особенности монтажа

Установка и условия монтажа идентичны для измерения силы звука и уровня звукового давления в конкретных условиях и для целей декларирования.

Окружающие условия, пригодные для целей измерения уровня давления выделяемого звука и мощности звуковой эмиссии (если измерения проводятся в соответствии с EN ISO 3744) должны представлять собой плоскую поверхность на открытом воздухе (например, автомобильная парковка) или площадку внутри помещения, которая обеспечивает в полной мере свободное от отражения поле. Условия для проведения этого анализа должны соответствовать требованиям, представленным в EN ISO 3744:1995 (приложении А). Если уровень силы звука измеряется в соответствии со стандартом EN ISO 3743-1 (см. В.6), условия проведения анализа характеризуются EN ISO 3743-1.

Следует обратить внимание на то, чтобы любые электрические провода, трубопроводы или воздушные каналы, подключенные к оборудованию, не излучали значительной звуковой энергии, которая влияла бы на результат определения шумов, издаваемых машиной. Это можно избежать путем ослабления или частичной изоляции этих деталей или даже путем определения доли их участия в определении интенсивности звука.

ДА.3 Условия проведения анализа

При определении значений уровня эмиссии звукового давления должны быть соблюдены следующие условия:

- машина должна быть пустой;

- все детали машины должны работать на максимальной скорости.

ДА.4 Измерения

Продолжительность измерения уровня звукового давления или уровня мощности звука должна составлять 30 с.

ДА.5 Определение уровня звукового давления

Уровень звукового давления (-взвешенный и, если это существенно,

-взвешенный пик) определяют в соответствии с EN ISO 11201.

Измерение следует проводить при:

- высоте над полом - 1,6 м;

- расстоянии перед панелью управления машиной - (0,20±0,02) м.

Во-первых, должно быть определено значение фонового шума, измеряемого по -взвешенному пику, или по каждой интересующей полосе частот. Оно должно быть не менее чем на 6 дБ (а предпочтительнее, более чем на 15 дБ) ниже уровня шума, связанного с работой машины при испытаниях.

С целью получения значения уровня звукового давления в определенном положении должен применяться поправочный коэффициент фонового шума . Коэффициент

определяют и используют в соответствии с EN ISO 11201:1996.

Примечание - Может быть также дополнительно измерен уровень звукового давления с использованием другой частоты или в полосе частот октавы или трети октавы, если это требуется для целей измерений.

ДА.6 Определение уровня силы (мощности) звука