ГОСТ 33182-2014

Группа Н01

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОМЫШЛЕННОСТЬ МЯСНАЯ

Порядок разработки системы ХАССП на предприятиях мясной промышленности

Meat industry. Order of development of HACCP system for meat industry

МКС 67.120.10

Дата введения 2016-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным бюджетным научным учреждением "Всероссийский научно-исследовательский институт мясной промышленности имени В.М.Горбатова" (ФГБНУ "ВНИИМП им.В.М.Горбатова")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 5 декабря 2014 г. N 46)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 29 мая 2015 г. N 505-ст межгосударственный стандарт ГОСТ 33182-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2016 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт устанавливает порядок разработки системы ХАССП, обеспечивающей безопасность пищевой продукции, на предприятиях мясной и птицеперерабатывающей промышленности.

2 Термины, определения и сокращения

2.1 Термины и определения

В настоящем стандарте применены термины по [1], а также следующие термины с соответствующими определениями:

2.1.1 ХАССП (HACCP - Hazard Analysis and Critical Control Points, анализ опасностей и критические контрольные точки): Концепция, предусматривающая систематическое определение, оценку и управление опасностями (опасными факторами), влияющими на безопасность пищевой продукции.

2.1.2 система ХАССП: Совокупность организационной структуры, документов, производственных процессов и ресурсов, необходимых для реализации принципов ХАССП.

2.1.3 группа ХАССП: Группа специалистов, которая разрабатывает, внедряет и поддерживает в рабочем состоянии систему ХАССП.

2.1.4 план ХАССП: Документ, разработанный в соответствии с принципами ХАССП в целях обеспечения контроля над опасными факторами, которые имеют значение для безопасности мясной продукции.

2.1.5 опасность (опасный фактор): Биологический, химический или физический загрязнитель, содержащийся в пищевой продукции, а также состояние мясной продукции, которые могут оказать вредное влияние на здоровье потребителя.

Примечание - Опасности включают в себя наличие аллергенов.

2.1.6 риск: Комбинация вероятности реализации опасности и тяжести ее последствий для здоровья потребителя.

2.1.7 недопустимый риск: Риск, связанный с вредным воздействием на человека и будущие поколения.

2.1.8 безопасность мясной продукции: Состояние мясной продукции, свидетельствующее об отсутствии недопустимого риска.

2.1.9 предупреждающее действие: Действие, которое предпринято для предупреждения или устранения причины возникновения потенциальной опасности или снижения потенциальной опасности до приемлемого уровня.

2.1.10 критическая контрольная точка: Этап (стадия) технологического процесса, на котором контроль необходим и может быть применен, для устранения опасности или снижения ее до приемлемого уровня.

2.1.11 критический предел: Критерий, отделяющий приемлемое значение измеряемого параметра от неприемлемого, отрицательно влияющего на безопасность мясной продукции.

2.1.12 мониторинг: Проведение запланированной последовательности наблюдений или измерений, осуществляемых для подтверждения факта нахождения критической контрольной точки под контролем.

2.1.13 корректирующее действие: Любое действие, которое должно быть предпринято, когда результаты мониторинга показывают потерю контроля над критической контрольной точкой.

2.1.14 политика в области обеспечения безопасности пищевой продукции: Официально заявленные руководством общие намерения и направления деятельности предприятия, которые имеют отношение к обеспечению безопасности пищевой продукции.

2.2 Сокращения

В настоящем стандарте применено следующее сокращение:

ККТ - критическая контрольная точка.

3 Общие положения

3.1 Принципы ХАССП

Систему ХАССП разрабатывают на основе семи принципов по [2]*:

________________

* См. раздел Библиография. - .

1 - анализ всех опасностей, угрожающих безопасности пищевой продукции, которых можно ожидать с достаточным основанием;

2 - определение ККТ, для которых необходим контроль, чтобы предотвратить или устранить, или сократить до приемлемых уровней опасность;

3 - установление критических пределов параметров на ККТ, которые отделяют приемлемое от неприемлемого;

4 - установление и применение эффективной системы мониторинга ККТ;

5 - установление корректирующих действий в случаях, когда мониторинг показывает, что ККТ не находится под управлением;

6 - установление процедуры внутренних проверок (аудитов) системы ХАССП;

7 - установление системы документирования всех процедур и ведение регистрационно-учетных документов (записей) в соответствии с настоящими принципами и сообразно с их применением.

3.2 Ответственность руководства

3.2.1 Руководство предприятия должно обеспечить соблюдение требований законодательства государства, принявшего стандарт, в области мясной промышленности и птицеперерабатывающей.

3.2.2 Руководство предприятия должно определить и документально оформить политику в области обеспечения безопасности мясной продукции.

Руководство предприятия должно гарантировать, что политика в области обеспечения безопасности мясной продукции:

- соответствует требованиям законодательства государства, принявшего стандарт, и ожиданиям потребителей;

- доведена до сведения сотрудников предприятия;

- осуществляется и поддерживается на всех уровнях предприятия;

- своевременно анализируется и актуализируется (не менее одного раза в год);

- поддерживается измеримыми целями и задачами.

3.2.3 Руководство предприятия должно обеспечить разработку, документальное оформление, внедрение и поддержание в рабочем состоянии эффективной системы ХАССП, а также организовать деятельность так, чтобы любые документы являлись актуальными.

3.2.4 Руководство предприятия должно определить меру компетентности и ответственности персонала, деятельность которого влияет на безопасность мясной продукции, включая делегирование полномочий на случай отсутствия ответственного сотрудника.

Должна существовать организационная структура, отражающая подчиненность и вовлеченность структурных подразделений в систему ХАССП.

Для предприятий численностью менее 20 производственных сотрудников допускается должностную подчиненность указывать в документе, описывающем информацию о предприятии.

3.2.5 Руководство предприятия должно обеспечить наличие всех необходимых ресурсов для выпуска безопасного продукта.

3.2.6 Для эффективного применения системы ХАССП руководство предприятия должно обеспечить своевременное обучение группы ХАССП и/или сотрудников предприятия, задействованных на ККТ, принципам ХАССП и их применению. Указанные сотрудники проходят документально подтверждаемое периодическое повышение квалификации (не реже одного раза в три года).

3.2.7 Не менее одного раза в год руководство должно проводить анализ результативности системы ХАССП. Результаты анализа должны документироваться.

3.3 Прослеживаемость

3.3.1 Предприятие должно разработать, документально оформить и поддерживать в эффективном состоянии процедуру прослеживаемости.

3.3.2 Сотрудники предприятия, задействованные в обеспечении процедуры прослеживаемости, должны быть соответствующим образом обучены, результаты обучения должны документироваться.

3.3.3 Прослеживаемость осуществляется на всех этапах технологического процесса, включая доработку мясной продукции.

3.3.4 Эффективность прослеживаемости должна проверяться не менее одного раза в год в обоих направлениях: от нахождения в обращении мясной продукции до пищевых ингредиентов и упаковки, находящейся в непосредственном контакте с мясной продукцией, и наоборот, результаты проверки должны документироваться. Рекомендуется установить интервал, ограничивающий время проведения проверки.

4 Порядок разработки системы ХАССП

4.1 Создание группы ХАССП

4.1.1 Руководство предприятия должно назначить и документально оформить группу ХАССП, которая несет ответственность за разработку, внедрение и поддержание в рабочем состоянии системы ХАССП.

Для предприятий численностью менее 20 производственных сотрудников допускается вместо создания группы ХАССП назначить ответственного за внедрение и поддержание в результативном состоянии системы ХАССП (в данном случае функции группы ХАССП, указанные в стандарте, осуществляет ответственное лицо).

4.1.2 Члены группы ХАССП должны обладать достаточными знаниями и опытом в области ветеринарии, технологии производства мясной продукции, химии, микробиологии, управления качеством, обслуживания оборудования и контрольно-измерительных приборов, а также в части нормативных и технических документов на мясную продукцию для разработки и поддержания в рабочем состоянии эффективной системы ХАССП.

В случае отсутствия соответствующих специалистов на предприятии, возможно привлечение сторонних компетентных консультантов.

4.1.3 В группе ХАССП назначаются руководитель группы и технический секретарь.

4.1.3.1 Руководителю группы ХАССП предоставляются следующие полномочия и функции:

- представление группы ХАССП в руководстве предприятия;

- руководство группой ХАССП и организация ее работы;

- обеспечение соответствующей подготовки и обучения членов группы ХАССП;

- обеспечение разработки, внедрения, поддержания в рабочем состоянии и актуализации системы ХАССП;

- предоставление свободного выражения мнений каждому члену группы ХАССП;

- предупреждение и разрешение конфликтов между членами группы ХАССП.

4.1.3.2 Техническому секретарю предоставляются следующие полномочия и функции:

- организация заседаний группы ХАССП;

- регистрация членов группы ХАССП на заседаниях;

- ведение протоколов решений, принятых группой ХАССП.

4.1.4 Руководство предприятия должно своевременно обеспечить группу ХАССП необходимыми ресурсами для заседаний и подготовки документов системы ХАССП.

4.2 Описание мясной продукции

4.2.1 Для каждого вида мясной продукции должны быть определены, задокументированы и проанализированы группой ХАССП:

- наименование и обозначение нормативных и технических документов, в соответствии с которыми производится мясная продукция;

- состав мясной продукции и сложных ингредиентов, наименование, обозначение пищевых ингредиентов и упаковки, а также обозначение нормативных документов и технических условий, по которым они производятся; в случае наличия в продукте аллергенов данная информация указывается дополнительно;

- требования к безопасности (указанные в нормативной документации);

- признаки идентификации выпускаемой мясной продукции;

- условия хранения и сроки годности.

Примечание - Допускается объединять мясную продукцию в однородные группы: вареные колбасные изделия, полукопченые и варено-копченые колбасы, консервы мясные, консервы мясорастительные, консервы растительно-мясные, полуфабрикаты кусковые и т.п.

4.2.2 Дополнительно могут быть указаны требования к качеству мясной продукции.

4.3 Определение предполагаемого назначения мясной продукции

4.3.1 Для каждого вида мясной продукции должны быть определены, задокументированы и проанализированы группой ХАССП:

- потребительское назначение мясной продукции (общее, для детского питания, специализированное и др.);

- известные и потенциально возможные случаи использования мясной продукции не по назначению;

- рекомендации по применению и ограничения в применении мясной продукции, в том числе по отдельным группам потребителей (дети, беременные женщины, больные диабетом и т.д.);

- возможность возникновения опасности для здоровья потребителя в случае объективно прогнозируемого применения не по назначению.

4.4 Схемы последовательности этапов технологического процесса

4.4.1 Группа ХАССП, с привлечением соответствующих специалистов предприятия, если они не входят в группу, должна составить схемы последовательности этапов технологического процесса и, при необходимости, планы производственных помещений.

4.4.1.1 На планах производственных помещений, или в приложениях к ним, указывается:

- расположение оборудования;

- схемы систем вентиляции, водоснабжения, канализации;

- схемы расположения приманок, ловушек, пестицидов для вредителей;

- пункты санитарной обработки, расположение туалетов, умывальников, бытовые помещения, зоны мойки инвентаря;

- пути перемещения сотрудников производственных помещений, пищевых ингредиентов и мясной продукции, чистой и грязной производственной упаковки (тележек, рам и т.д.), удаления отходов.

4.4.1.2 На схемах последовательности этапов технологического процесса должны быть приведены следующие сведения:

- последовательность выполнения этапов технологического процесса;

- контролируемые параметры технологического процесса;

- петли возврата, доработки мясной продукции.

Примечания

1 Схема последовательности этапов технологического процесса составляется на каждую группу мясной продукции, описанную в 4.2.

2 Если процесс включает в себя подпроцессы (например, подготовку оболочки, эмульсии, составление смеси специй и др.), то они также должны быть отражены в схеме последовательности этапов технологического процесса.

3 Рекомендуется составлять схемы последовательности этапов технологического процесса максимально подробно.

4.5 Подтверждение схемы последовательности этапов технологического процесса на производстве

4.5.1 Группа ХАССП должна подтвердить соблюдение схемы последовательности этапов технологического процесса в реальных условиях производственного процесса и при необходимости внести поправки в схему или в технологический процесс.

4.5.2 Подтверждение производится периодически (после составления и далее при необходимости, но не менее одного раза в год) и его результаты должны документироваться.

4.6 Анализ опасностей (опасных факторов)

4.6.1 Группа ХАССП должна провести анализ всех опасностей, возникновения которых можно с достаточным основанием ожидать на каждом этапе производственного процесса. Результаты должны быть оформлены документально. Анализ опасностей включает в себя их выявление и оценку рисков.

4.6.2 Выявление опасностей и составление перечня опасностей следует проводить, основываясь:

- на внешней информации, включая, насколько это возможно, эпидемиологические данные и другие статистические и научные сведения;

- данных, собранных на предприятии, и ранее, и опыте работы.

4.6.3 Опасности, контролируемые для групп мясной продукции в соответствии с законодательством государства, принявшего стандарт, следует включать в перечень опасностей в первую очередь и без изменения. Типовые опасности (опасные факторы), характерные для мясной и птицеперерабатывающей промышленности, представлены в приложении А.

4.6.4 Выявление опасностей проводится для каждого этапа технологического процесса, указанного в схеме последовательности этапов технологического процесса, описанной в 4.4.

4.6.5 Группа ХАССП определяет и документирует предупреждающие действия, которые устраняют опасность или снижают ее до допустимого уровня. Для устранения или снижения конкретной опасности может применяться одно и более одного предупреждающего действия, а одно предупреждающее действие может быть применено к одной и нескольким опасностям.

4.6.6 При анализе опасностей необходимо учитывать влияние, которое оказывают пищевые ингредиенты, упаковка, сотрудники, оборудование, условия окружающей среды, особенности технологии, вероятное конечное использование продукта, потребители, а также эпидемиологические данные, относящиеся к безопасности мясной продукции.

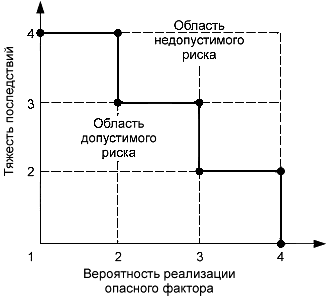

4.6.7 Для каждой выявленной опасности группа ХАССП должна провести оценку риска, в ходе которой оценивается вероятность реализации опасности, тяжесть неблагоприятного последствия от реализации опасности для здоровья потребителя, и определяются учитываемые опасности, по которым выявлен недопустимый риск.

Группа ХАССП для анализа опасностей может применять диаграмму оценки рисков, которая приведена в приложении Б.

Допускается применение иного метода оценки рисков. Применяемый метод и результаты оценки рисков должны документироваться.

4.6.8 Опасности, по которым не выявлен недопустимый риск, в дальнейшем при определении ККТ не учитываются, однако на таких этапах должен осуществляться контроль и должны применяться предупреждающие действия.

4.7 Определение ККТ

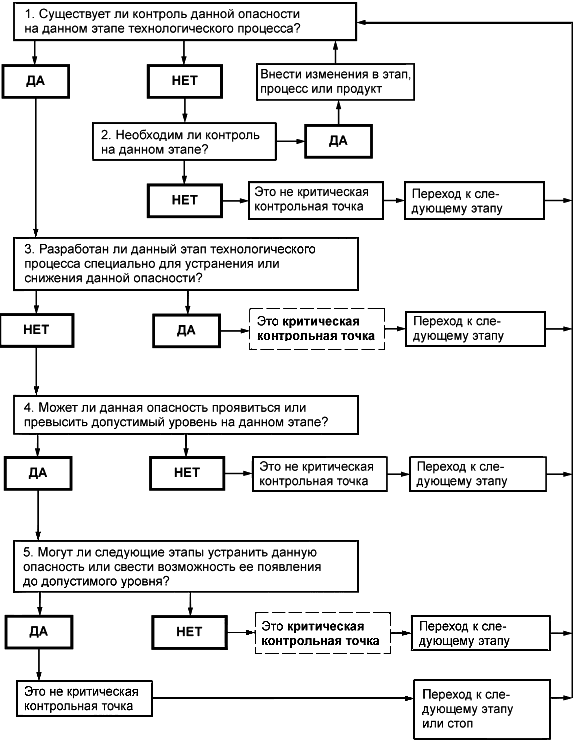

4.7.1 ККТ определяют, проводя анализ отдельно по каждой учитываемой опасности, рассматривая последовательно все операции, включенные в схему технологического процесса.

4.7.2 Для определения ККТ группа ХАССП может применять метод Дерева принятия решений, который приведен в приложении В.

4.7.3 Необходимым условием ККТ является наличие на рассматриваемом этапе возможности проведения мониторинга, а также возможности применения воздействий, устраняющих риск или снижающих его до допустимого уровня.

4.7.4 С целью сокращения количества ККТ без ущерба для обеспечения безопасности мясной продукции к ним не следует относить точки, предупреждающие действия для которых осуществляются систематически в плановом порядке и регламентированы законодательством государства, принявшего стандарт, а также процедуры, затрагивающие все этапы производственного процесса в целом (мойка и дезинфекция, контроль вредителей, обучение, техническое обслуживание оборудование и др.).

4.7.5 Результаты выявления ККТ должны быть обоснованы и документированы.

4.7.6 В случае, если значимая опасность по методу Дерева принятия решений не определена как ККТ, она должна в обязательном порядке контролироваться на данном этапе технологического процесса.

Для контрольной точки могут быть разработаны такие же процедуры, что и для ККТ, но без установления критических пределов.

Примечания

1 Наиболее типичными ККТ в мясной промышленности являются: контроль целостности кишечника при нутровке, термическая обработка, герметичность консервной банки (качество закатки шва) и др.

2 ККТ являются индивидуальными для каждого предприятия и могут быть выявлены только после проведения анализа опасностей.

4.8 Установление критических пределов

4.8.1 Для каждой ККТ должны быть определены и подтверждены соответствующие критические пределы для четкого установления момента выхода процесса из-под контроля.

Для некоторых ККТ может быть установлено более одного критического предела.

4.8.2 Критические пределы могут быть установлены для следующих показателей: температура, время, масса вещества, содержание (концентрация) вещества, рН, активность воды Aw и др., а также для органолептических показателей: внешний вид, консистенция, отсутствие посторонних включений и др.

4.8.3 Если устанавливаются критические пределы, определение которых основано на субъективной оценке (например, посредством визуальной проверки продукции, процесса и т.д.), то для их применения следует разработать инструкции и/или задействовать сотрудников, имеющих соответствующее образование и профессиональную подготовку.

4.8.4 Критические пределы должны быть заданы с учетом всех погрешностей измерений.

При оценке критического предела визуальным наблюдением целесообразно использовать образцы-эталоны (например, описание и изображение целостной слизистой оболочки кишечника).

4.8.5 Выбор критических пределов должен быть обоснован и документирован. Критические пределы должны быть занесены в рабочие листы ХАССП (см. приложение Г).

4.9 Система мониторинга

4.9.1 Для каждой ККТ группа ХАССП разрабатывает систему мониторинга, позволяющую подтвердить тот факт, что ККТ находится под контролем.

4.9.2 Система мониторинга должна охватывать:

- метод измерений или наблюдений, которые обеспечивают получение результатов в пределах приемлемых временных интервалов;

- используемые устройства;

- периодичность и объем мониторинга;

- ответственность за проведение мониторинга и оценку результатов мониторинга;

- регистрацию полученных данных.

4.9.3 Данные мониторинга должны оцениваться специально назначенным ответственным лицом, обладающим знаниями и полномочиями для выполнения корректирующих действий или оповещения лиц, ответственных за корректирующие действия, когда это становится необходимым.

4.9.4 Методы, объем и периодичность мониторинга должны обеспечивать своевременное оперативное выявление случаев превышения критических пределов и ликвидацию небезопасной продукции прежде, чем она будет использована или употреблена в пищу. Периодичность процедур мониторинга должна обеспечивать отсутствие недопустимого риска.

4.9.5 Следует стремиться к тому, чтобы данные мониторинга поступали с той периодичностью и в том объеме, чтобы можно было успеть внести соответствующие корректирующие действия для поддержания контроля над процессом и предупреждения выхода показателей за критические пределы.

Там, где это возможно, должны быть применены предупреждающие действия, в случае, когда данные мониторинга указывают на тенденцию к утрате контроля в той или иной ККТ.

4.9.6 Вся информация, связанная с мониторингом ККТ, заносится в рабочий лист ХАССП (см. приложение Г).

4.10 Установление корректирующих действий

4.10.1 Для каждой ККТ, на случай нарушения критических пределов, группой ХАССП устанавливаются и документируются корректирующие действия, позволяющие восстановить контроль над ККТ.

4.10.2 Корректирующие действия, по возможности, должны быть установлены заранее, но в отдельных случаях они могут быть разработаны оперативно после нарушения критического предела.

Лица, ответственные за корректирующие действия, назначаются заранее.

4.10.3 Корректирующие действия должны исключать возможность попадания небезопасной продукции к потребителю.

4.10.4 Планируемые корректирующие действия должны быть занесены в рабочие листы ХАССП (см. приложение Г).

4.10.5 Нарушение критических пределов и корректирующие действия, включая процессы утилизации (уничтожения) небезопасной продукции, должны регистрироваться в регистрационно-учетных документах системы ХАССП (см. 4.12.4).

4.10.6 Для предотвращения попадания небезопасной продукции потребителю предприятием должна быть разработана и документально оформлена процедура изъятия и отзыва продукции на случай ее попадания в реализацию.

Проверку эффективности процедуры изъятия необходимо проводить не менее одного раза в год с документальным оформлением результатов.

4.11 Процедура внутренних проверок (аудитов)

4.11.1 Предприятие должно разработать процедуру проведения внутренних проверок системы ХАССП и проводить проверки непосредственно после внедрения системы, а затем - с установленной периодичностью, но не реже одного раза в год (для каждого требования стандарта) или во внеплановом порядке при выявлении новых неучтенных опасностей, чтобы определить, что система ХАССП:

- работает эффективно;

- соответствует запланированным мероприятиям, требованиям предприятия и настоящего стандарта;

- актуальна.

4.11.2 В процедуре определяются требования к планированию и проведению внутренних проверок, ответственным лицам, а также требования к оформлению отчета о результатах внутренней проверки и ведению регистрационно-учетных документов.

4.11.3 При планировании внутренних проверок необходимо определить и документировать критерии, область, периодичность и цели проверок.

4.11.4 Внутренние проверки планируют с учетом важности процессов и производственных участков, которые предстоит проверить, а также с учетом результатов предыдущих проверок.

4.11.5 Выбор проверяющих и порядок проведения внутренней проверки должны обеспечивать объективность и беспристрастность процесса проверки. Внутренние аудиторы проходят документально подтверждаемое периодическое повышение квалификации (не реже одного раза в три года). Внутренние аудиторы не должны проверять собственную работу.

4.11.6 В программу и планы внутренних проверок следует включать:

- анализ зарегистрированных рекламаций, претензий, жалоб и несоответствий, связанных с нарушением безопасности продукции;

- оценку соответствия фактически выполняемых процедур документам системы ХАССП, требованиям предприятия и настоящего стандарта;

- проверку выполнения предупреждающих действий;

- анализ результатов мониторинга критических контрольных точек и эффективности корректирующих действий;

- оценку эффективности системы ХАССП;

- проверку актуальности документов системы ХАССП.

4.11.7 Руководители, отвечающие за проверяемые подразделения, должны обеспечить принятие действий по устранению обнаруженных несоответствий и их причин.

4.11.8 Группа ХАССП должна анализировать результаты внутренних и внешних проверок с целью:

- подтверждения того, что работа системы полностью соответствует запланированным мероприятиям и требованиям к системе ХАССП, установленным предприятием и настоящим стандартом;

- идентификации потребности в актуализации или улучшении системы ХАССП;

- идентификации тенденций, которые указывают на более частое появление несоответствий;

- получения информации о статусе и важности проверяемых процессов и производственных участков, которая необходима для планирования внутренних проверок;

- получения свидетельства того, что любые предпринятые корректирующие действия являются эффективными.

4.11.9 Отчеты о результатах внутренних проверок и выводы, полученные в ходе анализа результатов внутренних проверок, должны своевременно предоставляться руководству.

4.12 Документирование и ведение регистрационно-учетных документов

4.12.1 Деятельность в системе ХАССП подтверждается документально, при этом документация системы должна соответствовать характеру и масштабам предприятия.

4.12.2 Все документы системы ХАССП должны быть легко читаемыми, достаточно подробными и однозначно понимаемыми.

4.12.3 Предприятие должно разработать процедуру по утверждению, публикации, передачи другим лицам и организациям, актуализации, регистрации и кодированию документов системы ХАССП.

4.12.4 Документация системы ХАССП должна включать:

а) область распространения и политику в области обеспечения безопасности мясной продукции;

б) приказ о создании и составе группы ХАССП;

в) описание мясной продукции и ее предполагаемое назначение;

г) информацию о производстве (схемы последовательности этапов технологического процесса, планы помещений и приложения к ним);

д) анализ опасностей (перечень опасностей, оценка рисков);

е) определение ККТ;

ж) установление критических пределов ККТ;

и) установление процедуры мониторинга;

к) установление корректирующих действий;

л) рабочие листы ХАССП;

м) процедуру изъятия и отзыва опасной продукции;

н) процедуру внутренних проверок системы ХАССП;

п) процедуру прослеживаемости;

р) перечень регистрационно-учетных документов, в которых приведены:

- протоколы решений, принятых группой ХАССП;

- результаты подтверждения схем последовательности этапов технологических процессов;

- результаты проверки эффективности прослеживаемости и процедуры изъятия и отзыва опасной продукции;

- данные мониторинга ККТ;

- корректирующие действия;

- рекламации, претензии, жалобы, данные по отзывам о небезопасной и несоответствующей продукции;

- программы, планы, отчеты внутренних проверок;

- подтверждения повышения квалификаций членов группы ХАССП, внутренних аудиторов;

- подтверждения внутреннего обучения;

- результаты анализа системы ХАССП;

- другие данные, регистрируемые в системе ХАССП.

4.12.5 В случае внесения изменений в продукт, процесс или любой этап технологического процесса предприятие должно пересмотреть соответствующие документы и внести в них необходимые изменения.

4.12.6 Регистрационно-учетные документы, подтверждающие выполнение требований настоящего стандарта (см. 4.12.4), документации системы ХАССП, а также иных процессов, должны быть легко читаемыми и подлинными.

Исправления вносятся в регистрационно-учетные документы во время их заполнения только ответственными сотрудниками таким образом, чтобы исправляемая информация легко читалась и однозначно понималась.

Регистрационно-учетные документы должны храниться таким образом, чтобы дальнейшие изменения в них были невозможны.

4.12.7 Предприятие должно поддерживать в актуальном состоянии используемую нормативную и техническую документацию (законодательные акты, правила, стандарты и др.).

Приложение А

(рекомендуемое)

Типовые опасные факторы, характерные для мясной и птицеперерабатывающей промышленности

А.1 Типовые опасные факторы, характерные для мясной и птицеперерабатывающей промышленности, приведены в таблице А.1.

Таблица А.1 - Типовые опасные факторы, характерные для мясной и птицеперерабатывающей промышленности

Биологические | Химические | Физические | Аллергены |

КМАФАнМ; | токсичные элементы: | cтекло; | горчица и продукты ее переработки; |

Приложение Б

(рекомендуемое)

Диаграмма оценки рисков

По горизонтальной оси отмечается вероятность появления опасного фактора:

1 - маловероятно (например: один раз в несколько лет);

2 - очень редко (например: ежегодно);

3 - редко (например: ежемесячно);

4 - часто (например: еженедельно, ежедневно).

По вертикальной оси отмечается возможная тяжесть последствий:

1 - незначительные последствия (например: легкое недомогание, не повлекшее серьезных нарушений);

2 - последствия средней тяжести (например: временные нарушения, не повлекшие госпитализации);

3 - тяжелые последствия (например: серьезные нарушения, потребовавшие госпитализации);

4 - критические последствия (например: серьезные нарушения, приведшие к продолжительной нетрудоспособности, или летальный исход).

Учитываются те опасности (опасные факторы), оценки рисков которых находятся на границе и в области недопустимого риска.

Приложение В

(рекомендуемое)

Дерево принятия решений

Приложение Г

(рекомендуемое)

Форма рабочего листа ХАССП ККТ N | |||||||||||

Наименование продукции | |||||||||||

Наименование технологического процесса | |||||||||||

Опас- | Конторо- | Крити- | Процедура мониторинга | Корректи- | Регистра- | Ответст- | |||||

Методы и устрой- | Периоди- | Регистра- | Ответст- | ||||||||

Библиография

[1] | ТР ТС 021/2011 | Технический регламент Таможенного союза "О безопасности пищевой продукции" |

[2] | CAC/RCP 1-1969, | Recommended international code of practice. General principles of food hygiene (Продукты пищевые. Общие принципы. Рекомендуемый международный Свод санитарно-гигиенических правил и норм) |

________________ * Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - . | ||

УДК 637.5:658.562:006.354 | МКС 67.120.10 | Н01 |

Ключевые слова: мясная промышленность, система ХАССП, порядок разработки, ККТ, опасность | ||

Электронный текст документа

и сверен по:

, 2015